Устройство автомобиля - основы и полезные советы владельцам

Статья обновлена: 01.03.2026

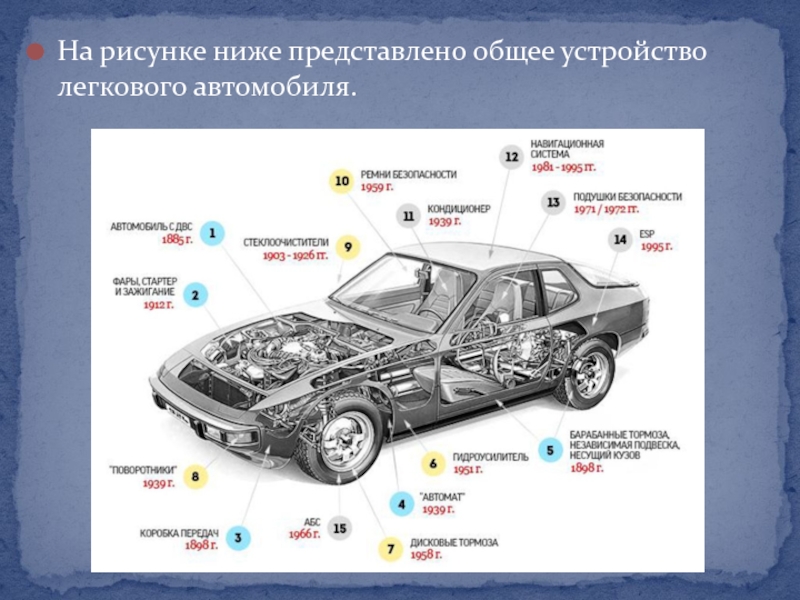

Понимание устройства автомобиля – ключ к его долгой службе и безопасной эксплуатации.

Знание основных узлов и принципов их работы позволяет автовладельцу вовремя распознавать неисправности, грамотно общаться с механиками и принимать обоснованные решения по обслуживанию.

Эта статья объяснит фундаментальные элементы конструкции машины и даст практические рекомендации по уходу за ними.

Система смазки двигателя: контроль уровня и качества масла

Регулярная проверка уровня масла предотвращает критическое падение смазки деталей двигателя. Низкий уровень вызывает масляное голодание, повышение трения, перегрев и ускоренный износ узлов. В экстремальных случаях это приводит к заклиниванию коленвала или разрушению шатунных вкладышей.

Контроль качества масла не менее важен: со временем оно теряет свойства из-за окисления, накопления сажи, металлической стружки и топливных примесей. Деградировавшее масло образует шламовые отложения, снижает компрессию и увеличивает расход топлива.

Правила проверки и интерпретации показателей

Для точного замера уровня:

- Установите авто на ровную поверхность после 5-10 минут простоя двигателя

- Извлеките масляный щуп, протрите его чистой ветошью

- Погрузите щуп обратно до упора и извлеките повторно

- Уровень должен находиться между метками MIN/MAX (оптимально – на ¾ выше MIN)

Оценка качества включает проверку:

| Параметр | Норма | Тревожные признаки |

|---|---|---|

| Цвет и прозрачность | Прозрачный, цвет соответствует типу масла (синтетика – янтарный) | Непрозрачное черное, молочно-белое (вода в масле) или коричневое |

| Консистенция | Однородная жидкость без вкраплений | Густая мазь, наличие металлической стружки или твердых частиц |

| Запах | Нейтральный маслянистый | Резкий горелый или бензиновый |

Добавляйте масло той же спецификации и вязкости, что залито в двигатель. При обнаружении эмульсии (белой пены на щупе или крышке ГБЦ), критического падения уровня между ТО или посторонних примесей – немедленно проведите диагностику на СТО. Замену масла и фильтра выполняйте строго по регламенту производителя, сокращая интервалы при эксплуатации в тяжелых условиях (пыль, пробки, морозы ниже -25°C).

Охлаждающая система: профилактика перегрева двигателя

Перегрев двигателя – критическая неисправность, способная вызвать деформацию деталей, прогорание прокладок ГБЦ и полный выход силового агрегата из строя. Основная задача системы охлаждения – поддержание оптимального температурного режима (85-95°C) независимо от нагрузки и внешних условий. Регулярная профилактика предотвращает 90% случаев перегрева и существенно продлевает ресурс мотора.

Конструктивно система включает радиатор, водяной насос (помпу), термостат, вентилятор, расширительный бачок, патрубки и датчики температуры. Циркуляция охлаждающей жидкости (антифриза) отводит избыточное тепло от блока цилиндров к радиатору, где оно рассеивается в атмосферу. Нарушение работы любого компонента нарушает тепловой баланс.

Ключевые профилактические меры

- Контроль уровня и состояния антифриза

- Проверяйте уровень в расширительном бачке на холодном двигателе (между метками MIN/MAX)

- Меняйте жидкость каждые 2-3 года или 60 000 км (с промывкой системы)

- Используйте антифриз, рекомендованный производителем (не смешивайте разные типы!)

- Диагностика герметичности системы

- Осматривайте патрубки на трещины, вздутия и потеки тосола

- Проверяйте затяжку хомутов соединений

- Контролируйте состояние радиатора (загрязнение сот, коррозия, механические повреждения)

- Проверка компонентов

Компонент Метод диагностики Периодичность Термостат Прогрев двигателя: верхний патрубок радиатора должен нагреваться при достижении 85-90°C При каждой замене антифриза Вентилятор Включение при превышении 100°C (кондиционер выключен) Ежемесячно Помпа Осмотр на предмет подтеканий, люфт вала, шум при работе Каждое ТО - Чистота радиатора

- Удаляйте насекомых, пух и грязь с внешней стороны сот струёй воды (направляйте поток перпендикулярно, избегая деформации ячеек)

- Мойте внутренние каналы при замене антифриза специальными средствами

При первых признаках перегрева (рост температуры на приборной панели, пар из-под капота) немедленно остановите автомобиль. Запрещено доливать холодный антифриз или воду в перегретый двигатель – это провоцирует термическое растрескивание блока цилиндров. Дождитесь полного остывания мотора перед диагностикой и буксировкой.

Топливная система: обслуживание форсунок и топливного фильтра

Чистые форсунки и своевременная замена топливного фильтра критически важны для стабильной работы двигателя, экономии топлива и снижения вредных выбросов. Загрязненные элементы системы ухудшают распыл бензина или дизеля, нарушая процесс горения и приводя к потере мощности, дерганиям на разгоне и повышенному расходу.

Регулярное обслуживание предотвращает дорогостоящий ремонт инжектора или топливного насоса. Игнорирование этих процедур вызывает нагар на клапанах и поршнях, сокращает ресурс катализатора и сажевого фильтра (для дизелей), а в запущенных случаях может полностью заблокировать подачу горючего.

Ключевые аспекты обслуживания

Обслуживание топливных форсунок:

- Периодичность чистки: Каждые 20-30 тыс. км пробега или при появлении симптомов (троение, плавающие обороты, рост расхода).

- Методы очистки:

- Промывка в баке: Специальная жидкость заливается в топливный бак. Простая и дешевая, но эффективна только при легких загрязнениях.

- Ультразвуковая ванна: Форсунки демонтируются и очищаются в ультразвуковой установке. Наиболее эффективный метод для сильных отложений.

- Промывка на стенде: Форсунки прогоняют спецраствором на диагностическом оборудовании с проверкой производительности и качества распыла.

- Важно: Не используйте сомнительные "очистители" и доверяйте процедуру специализированным сервисам.

Замена топливного фильтра:

- Периодичность: Строго по регламенту производителя (обычно 15-60 тыс. км для бензиновых ДВС, 15-30 тыс. км для дизелей). В условиях России с неидеальным топливом интервал лучше сократить.

- Особенности:

- Дизельные фильтры часто оснащены датчиком воды и системой подогрева. При замене может потребоваться сброс сервисного интервала в ЭБУ.

- Фильтры в баке (у многих современных авто) меняются сложнее и дороже из-за необходимости демонтажа топливного модуля.

- Признаки засора: Тяжелый запуск, потеря тяги на подъемах или под нагрузкой, глохнущий двигатель.

Дополнительные рекомендации:

| Совет | Польза |

|---|---|

| Заливайте топливо только на проверенных АЗС | Снижает риск попадания воды и механических примесей в систему |

| Не допускайте опустошения бака "в ноль" | Предотвращает захват осадка со дна бака и работу насоса "на сухую" |

| Диагностируйте систему при первых симптомах | Раннее выявление проблемы удешевляет ремонт |

Комплексный подход к обслуживанию топливной системы – залог долгой и эффективной работы двигателя. Сочетание своевременной замены фильтра с профессиональной чисткой форсунок по необходимости обеспечит плавную динамику, минимизирует износ и сэкономит ваши деньги на топливе.

Воздушный фильтр: своевременная замена для защиты двигателя

Воздушный фильтр выполняет критическую функцию барьера, препятствуя попаданию пыли, песка, насекомых и других абразивных частиц во впускную систему и камеры сгорания двигателя. Чистый воздух – обязательное условие для правильного образования топливовоздушной смеси и эффективной работы мотора. Загрязненный фильтр создает сопротивление воздушному потоку, нарушая этот баланс.

Игнорирование сроков замены приводит к постепенному, но существенному ухудшению работы двигателя. Симптомами сильного загрязнения фильтра могут быть снижение мощности и приемистости автомобиля, повышение расхода топлива, затрудненный пуск, особенно в холодную погоду, и даже неустойчивая работа на холостом ходу из-за обеднения смеси.

Практические рекомендации по замене воздушного фильтра

Соблюдение интервалов замены – ключевой фактор профилактики. Основные моменты:

- Стандартный интервал: Большинство производителей рекомендуют менять фильтр каждые 15 000 – 30 000 км пробега. Точный срок указан в руководстве по эксплуатации вашего автомобиля.

- Индивидуальные условия: При эксплуатации в условиях сильной запыленности (грунтовые дороги, строительные зоны, пустынный климат), в крупных городах с высоким уровнем загрязнения воздуха или при частой езде по пробкам интервал замены нужно сокращать в 1.5-2 раза.

- Визуальный контроль: Проверяйте состояние фильтра при каждой замене масла или ТО. Сильное загрязнение, наличие масляных пятен или механических повреждений корпуса/уплотнителей требуют немедленной замены, даже если плановый срок еще не наступил.

Процедура замены: Обычно проста и выполнима самостоятельно:

- Найдите корпус воздушного фильтра (пластиковая коробка, часто расположенная в верхней части моторного отсека, с толстым резиновым или пластиковым патрубком).

- Откройте корпус, отстегнув защелки или открутив винты (инструменты обычно не требуются или нужна крестовая отвертка).

- Извлеките старый фильтр, обратите внимание на его ориентацию в корпусе.

- Очистите посадочное место в корпусе от пыли и мусора (ветошью или пылесосом).

- Установите новый фильтр строго в том же положении, что и старый, совместив метки или ориентируясь по форме.

- Плотно закройте корпус, защелкнув клипсы или закрутив винты (убедитесь в герметичности – щели недопустимы!).

Выбор фильтра: Отдавайте предпочтение оригинальным (OEM) фильтрам или качественным аналогам известных брендов. Дешевые подделки часто имеют неэффективный фильтрующий материал, плохое уплотнение или неподходящие размеры, что сводит на нет их защитную функцию.

Последствия несвоевременной замены:

| Ускоренный износ двигателя | Абразивные частицы, проникая в цилиндры, царапают стенки цилиндров и поршневые кольца. |

| Снижение мощности и КПД | Недостаток воздуха обедняет смесь, снижая эффективность сгорания и мощность. |

| Повышенный расход топлива | ЭБУ пытается компенсировать нехватку воздуха, увеличивая подачу топлива. |

| Проблемы с датчиками | Массовый расходомер воздуха (MAF), стоящий после фильтра, может загрязняться или выдавать неверные данные. |

Система зажигания: проверка свечей и высоковольтных проводов

Свечи зажигания и высоковольтные провода критически влияют на стабильность работы двигателя. Их неисправность проявляется в виде троения, повышенного расхода топлива, затрудненного пуска или потери мощности.

Регулярная диагностика этих компонентов позволяет своевременно выявить проблемы. Проверку рекомендуется проводить каждые 15-30 тыс. км пробега или при появлении симптомов неисправности.

Методы проверки свечей зажигания

Визуальный осмотр:

- Электроды: Зазор должен соответствовать спецификации авто (0.7-1.1 мм). Недопустимы оплавления или эрозия.

- Изолятор: Равномерный светло-коричневый нагар – норма. Масляные пятна, черная сажа или белый налет указывают на проблемы с двигателем.

Проверка искрообразованием:

- Снимите свечу и подключите к высоковольтному проводу

- Прижмите юбку свечи к металлу двигателя

- Прокрутите стартер: между электродами должна появляться ярко-голубая искра

| Цвет нагара | Возможная причина |

|---|---|

| Черный бархатистый | Богатая смесь, слабое зажигание |

| Белый или серый | Бедная смесь, перегрев |

| Масляные отложения | Износ маслосъемных колпачков/колец |

Диагностика высоковольтных проводов

Мультиметром:

- Замерьте сопротивление: норма 3-20 кОм (точные значения в мануале авто)

- Сравните показания всех проводов: разница более 2-3 кОм – признак неисправности

В темноте: Запустите двигатель в темном помещении. Голубые искры по длине проводов указывают на пробой изоляции.

Важно: При замене проводов используйте оригинальные или рекомендованные производителем аналоги. Неправильное сопротивление нарушает работу катушки зажигания.

Аккумулятор: правила обслуживания и продления срока службы

Регулярная проверка уровня электролита критична для свинцово-кислотных АКБ: пластины должны быть полностью покрыты жидкостью. При снижении уровня ниже нормы аккуратно долейте дистиллированную воду до меток, избегая перелива. Использование обычной воды недопустимо – примеси ускорят сульфатацию и снизят ёмкость.

Контролируйте чистоту клемм и корпуса. Окислы на контактах (белый или зелёный налёт) увеличивают сопротивление, мешая нормальному пуску двигателя и зарядке. Очищайте клеммы жёсткой щёткой с раствором соды, после обработки нанесите специальную антикоррозийную смазку. Грязь на корпусе может вызвать саморазряд через токопроводящую плёнку.

Ключевые правила эксплуатации

Зарядное состояние: Не допускайте глубокого разряда (ниже 20% ёмкости). Длительное хранение в разряженном состоянии вызывает необратимую сульфатацию пластин. При редких поездках используйте автоматическое зарядное устройство для поддержки напряжения.

Проверка напряжения: Измеряйте мультиметром на клеммах при заглушенном двигателе:

| 12.6–12.8 В | Нормальный заряд (100%) |

| 12.2–12.4 В | Требуется подзарядка (~50%) |

| Менее 11.8 В | Глубокий разряд (риск повреждения) |

Порядок обслуживания (1–2 раза в месяц):

- Визуальный осмотр корпуса на трещины и подтёки.

- Очистка вентиляционных отверстий (при наличии).

- Проверка плотности электролита ареометром (1.27–1.29 г/см³ при +25°C).

- Затяжка клемм для надёжного контакта.

Факторы, сокращающие ресурс:

- Короткие поездки (генератор не успевает восполнить заряд).

- Экстремальные температуры (жара ускоряет испарение, холод повышает нагрузку).

- Постоянная работа энергоёмких потребителей при заглушенном моторе.

- Механические повреждения корпуса или внутренние замыкания.

Генератор: признаки неисправности и диагностика

Генератор обеспечивает питание бортовой сети автомобиля и заряд аккумулятора во время работы двигателя. Его отказ приводит к разряду АКБ и остановке транспортного средства. Раннее выявление неполадок критически важно для предотвращения аварийных ситуаций.

Диагностика неисправностей генератора включает визуальный осмотр, проверку электрических параметров и анализ косвенных признаков. Регулярный контроль состояния узла позволяет избежать внезапных поломок и дорогостоящего ремонта.

Типичные признаки неисправности

- Мигание или постоянное свечение индикатора аккумулятора на приборной панели

- Тусклый свет фар, нестабильная работа фонарей при увеличении оборотов двигателя

- Свист или вой из области генератора, запах горелой изоляции

- Разряд аккумулятора при коротких поездках, необходимость частого "прикуривания"

- Пульсация яркости ламп освещения в такт работе двигателя

Методы самостоятельной диагностики

- Измерение напряжения на клеммах АКБ мультиметром:

- На заглушенном двигателе: 12.4-12.7 В

- На холостых оборотах: 13.8-14.5 В

- При 2500-3000 об/мин: не выше 14.7 В

- Визуальная проверка:

- Натяжение и состояние ремня (трещины, расслоение)

- Отсутствие окислов на клеммах проводов

- Чистота вентиляционных отверстий корпуса

- Тест под нагрузкой:

- Запустить двигатель, включить фары, печку, обогрев стекол

- Напряжение не должно падать ниже 13.5 В

| Параметр | Норма | Отклонение |

|---|---|---|

| Напряжение холостого хода | 13.8-14.5 В | Недостаточный заряд |

| Напряжение под нагрузкой | ≥13.5 В | Слабая отдача тока |

| Пульсации напряжения | <0.5 В | Неисправность диодного моста |

При выявлении отклонений проверьте контакты массы двигателя и кузова. Для точной диагностики щеток, обмотки статора или регулятора напряжения обратитесь в сервис. Эксплуатация автомобиля с неисправным генератором приводит к глубокому разряду АКБ и выходу из строя электронных блоков.

Стартер: причины отказа и профилактические меры

Стартер – электромеханический узел, преобразующий энергию АКБ в вращение коленвала для запуска двигателя. Его отказ парализует автомобиль, поэтому понимание причин неисправностей и методов их предупреждения критически важно для автовладельца.

Основные причины выхода из строя связаны с электрической частью, механическим износом и внешними факторами. Регулярное внимание к состоянию стартера и смежных систем значительно снижает риски внезапной поломки.

Распространенные причины отказа

- Проблемы с питанием: Окисленные клеммы АКБ, ослабленные контакты, коррозия проводов или неисправное реле стартера.

- Износ бендикса: Зубья шестерни бендикса стираются или срываются, приводя к холостому прокручиванию без зацепления маховика.

- Неисправность втягивающего реле: Залипание контактов, обрыв обмотки или механический дефект, препятствующий включению стартера.

- Износ щеток/коллектора: Стирание графитовых щеток или загрязнение/подгорание ламелей коллектора ухудшают контакт.

- Заклинивание втулок/подшипников: Отсутствие смазки или попадание грязи вызывает заедание вала, увеличивая нагрузку на электрику.

- Механические повреждения: Деформация корпуса после удара, разрушение зубьев маховика.

Профилактические меры

- Контроль состояния АКБ и электропроводки: Регулярно очищайте клеммы от окислов, проверяйте надежность крепления проводов и целостность изоляции.

- Корректная эксплуатация:

- Избегайте длительных (более 5-7 сек) непрерывных попыток запуска.

- Давайте стартеру "отдохнуть" 30-60 секунд между попытками.

- Не держите ключ в положении "старт" после запуска двигателя.

- Чистота узла: Защищайте стартер от прямого попадания воды, грязи и дорожных реагентов. При мойке двигателя избегайте направленной струи на стартер.

- Диагностика при первых симптомах: Немедленно реагируйте на признаки неисправности:

- Щелчки втягивающего реле без вращения

- Медленное прокручивание коленвала

- Скрежет или посторонние шумы при запуске

- Периодическое обслуживание: Через 150-200 тыс. км пробега рекомендована профилактическая разборка, чистка, замена изношенных щеток и смазка втулок.

Типичные симптомы и возможные причины

| Симптом | Вероятная причина |

|---|---|

| Щелчок, но стартер не крутит | Разряженная АКБ, плохой контакт массы, неисправное втягивающее реле |

| Стартер крутит медленно | Слабый заряд АКБ, окисленные клеммы, износ щеток, заклинивание втулок |

| Слышен скрежет | Износ зубьев бендикса или маховика, поломка пружины бендикса |

| Двигатель запущен, но стартер продолжает работать | Залипание контактов втягивающего реле, неисправность замка зажигания |

Трансмиссия: уход за механической и автоматической КПП

Правильный уход за коробкой передач критически важен для долговечности и безотказной работы автомобиля, независимо от её типа. Несвоевременное обслуживание приводит к дорогостоящему ремонту или полной замене агрегата.

Механические и автоматические трансмиссии требуют разных подходов к обслуживанию, но оба вида чувствительны к перегреву, загрязнению масла и механическим перегрузкам. Регулярные проверки и соблюдение рекомендаций производителя существенно продлевают ресурс КПП.

Ключевые аспекты обслуживания

Общие рекомендации для всех КПП:

- Контроль уровня и состояния масла: Проверяйте каждые 10-15 тыс. км (цвет, запах, наличие металлической стружки).

- Своевременная замена масла и фильтра: Строго соблюдайте интервалы из руководства по эксплуатации.

- Избегайте перегрева: Не перегружайте автомобиль буксировкой или агрессивной ездой в жару.

- Плавное переключение передач: Резкие рывки разрушают синхронизаторы (МКПП) и фрикционы (АКПП).

Особенности ухода за МКПП (механической КПП):

- Полностью выжимайте сцепление перед переключением.

- Не держите ногу на педали сцепления во время движения.

- Используйте ручной тормоз на уклонах вместо удержания сцеплением.

Особенности ухода за АКПП (автоматической КПП):

- Прогревайте трансмиссию зимой перед поездкой (переключайте режимы с паузой).

- Включайте режим "N" (нейтраль) при длительных остановках в пробках.

- Избегайте "раскачки" автомобиля (D-R-D-R) при застревании.

- Следите за исправностью радиатора охлаждения АКПП.

Таблица: Сравнение интервалов обслуживания

| Процедура | МКПП | АКПП |

|---|---|---|

| Проверка уровня масла | Каждые 10-15 тыс. км | Каждые 10-15 тыс. км |

| Замена масла | 60-100 тыс. км | 60-80 тыс. км* |

| Замена фильтра | При замене масла | При замене масла |

| Диагностика мехатроника (робот/DSG) | - | Каждые 40-50 тыс. км |

*Для АКПП с "необслуживаемой" трансмиссией рекомендована замена не реже 80 тыс. км.

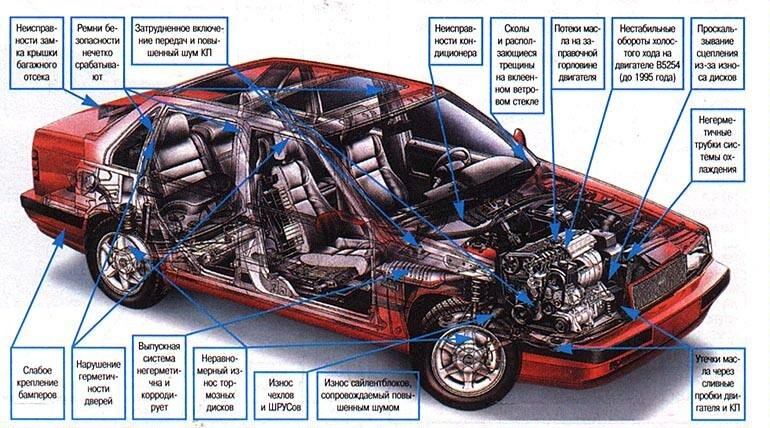

Критические признаки неисправности:

- Запах горелого масла или металла.

- Задержки, рывки или толчки при переключении.

- Посторонние шумы (вой, скрежет, стуки).

- Утечки трансмиссионной жидкости.

- Пробуксовка или потеря передачи.

При появлении любого из этих симптомов немедленно обратитесь в сервис. Игнорирование проблем ускоряет износ деталей трансмиссии.

Сцепление: как избежать преждевременного износа

Сцепление передает крутящий момент от двигателя к коробке передач, обеспечивая плавное трогание и переключение скоростей. Постоянное трение дисков при неправильной эксплуатации приводит к их быстрому износу, дорогостоящему ремонту и снижению ресурса узла.

Преждевременный выход из строя чаще всего вызван ошибками водителя: длительным удержанием педали в полунажатом состоянии, резкими стартами, привычкой держать ногу на сцеплении в движении или неправильной работой с педалью на подъемах.

Практические рекомендации

Техника работы с педалью:

- Полностью выжимайте сцепление перед включением передачи

- Отпускайте педаль плавно, без рывков, синхронизируя с добавлением газа

- Убирайте ногу с педали сразу после переключения

Опасные ситуации:

- Не удерживайте авто на склоне с помощью "полу-сцепления" – используйте ручник

- Избегайте пробуксовок в грязи/снегу – это вызывает перегрев дисков

- Не держите сцепление выжатым дольше 15 секунд на светофорах – включайте "нейтраль"

| Ошибка | Последствие |

| Долгий разгон на полу-сцеплении | Обгорание накладок |

| Резкие старты "с визгом" | Деформация дисков |

| Опора ноги на педаль при движении | Постоянный поджим, ускоренный износ |

Дополнительные меры: Регулярно проверяйте свободный ход педали (обычно 10-15 мм) и уровень тормозной жидкости в бачке ГТЦ. При появлении запаха гари, рывков или проскальзывания обратитесь в сервис.

Карданный вал и ШРУСы: диагностика стуков при движении

Стуки в карданной передаче или ШРУСах проявляются при разгоне, торможении или изменении нагрузки. Для карданного вала характерны глухие удары под днищем при старте или переключении передач, тогда как неисправные ШРУСы издают щелчки/хруст в поворотах.

Первичная диагностика требует визуального осмотра и проверки люфтов. Поднимите авто на подъемнике, осмотрите пыльники ШРУСов на целостность (трещины, потеки смазки). Проверьте крестовины кардана и шарниры на свободный ход.

Методы проверки элементов

- Карданный вал:

- Вручную раскачайте вал вверх-вниз – люфт указывает на износ крестовин

- Проверьте осевое смещение при сжатии/растяжении

- Осмотрите фланец редуктора и коробки на трещины

- ШРУСы:

- Выверните руль до упора

- Резко стартуйте вперед/назад – щелчки подтверждают износ наружных шарниров

- Разгонитесь по прямой, затем сбросьте газ – гул указывает на проблемы с внутренними ШРУСами

Критичные признаки: Вибрация на скорости 60-80 км/ч сигнализирует о дисбалансе кардана. Металлический скрежет при повороте – разрушение сепаратора ШРУСа. Требуют немедленного ремонта!

| Элемент | Характер стука | Условия проявления |

|---|---|---|

| Крестовина кардана | Глухой удар | Старт с места, переключение передачи |

| Подвесной подшипник | Гул/вибрация | Движение на постоянной скорости |

| Наружный ШРУС | Щелчки | Поворот с вывернутыми колесами |

| Внутренний ШРУС | Хруст | Разгон/торможение по прямой |

Важно: Игнорирование стуков приводит к заклиниванию узлов! При первых симптомах проверьте смазку в шарнирах и замените поврежденные пыльники. Для кардана обязательна балансировка при сборке.

Тормозная система: контроль колодок, дисков и уровня жидкости

Регулярный мониторинг ключевых компонентов тормозной системы критичен для безопасности. Изношенные колодки, повреждённые диски или низкий уровень жидкости напрямую влияют на эффективность торможения и могут привести к аварии. Проверки должны проводиться систематически, особенно перед длительными поездками или при появлении посторонних звуков.

Контроль включает визуальный осмотр, оценку толщины накладок, состояния рабочих поверхностей дисков и проверку уровня/качества тормозной жидкости в бачке. Игнорирование этих элементов ускоряет износ всей системы и увеличивает тормозной путь.

Порядок и методы контроля компонентов

Тормозные колодки:

- Толщина фрикционного слоя: Минимально допустимая толщина (без металлической основы) – 2-3 мм. Проверяйте через смотровое окно в суппорте или при снятии колеса.

- Признаки износа: Скрип, визг (срабатывание индикаторной пластины), рывки при торможении, снижение эффективности.

Тормозные диски:

- Визуальный осмотр: Ищите глубокие борозды, трещины, синие пятна (перегрев). Допустимая глубина рисок – не более 0,3-0,5 мм.

- Толщина: Замеряется микрометром. Сравнивайте с минимальной толщиной, указанной на диске или в мануале авто.

- Биение: Проверяется на СТО при помощи индикатора. Превышение 0,05-0,1 мм вызывает вибрацию руля.

Тормозная жидкость:

| Параметр | Метод контроля | Норма |

| Уровень | По отметкам MIN/MAX на бачке | Между MIN и MAX |

| Цвет и прозрачность | Визуально (через стенки бачка) | Прозрачная, без мути. Темно-коричневый цвет – признак старения. |

| Влажность | Тестером или на СТО | Не более 3-4%. Замена каждые 2-3 года. |

Практические советы:

- Проверяйте колодки и диски каждые 10 000 км, жидкость – раз в 6 месяцев.

- При замене колодок всегда осматривайте диски и шланги.

- Используйте только жидкость с допуском производителя (DOT 4, DOT 5.1). Смешивание классов недопустимо.

- Немедленно реагируйте на сигналы: желтая лампочка ABS/тормозов, снижение уровня жидкости в бачке.

Рулевое управление: проверка люфта и состояния наконечников

Проверка люфта рулевого колеса выполняется при работающем двигателе на стоящем автомобиле. Поворачивайте руль влево-вправо до момента начала поворота колес, фиксируя свободный ход. Нормативный люфт для легковых авто – не более 10 градусов или 20 мм по ободу руля. Превышение указывает на износ шарниров или рейки.

Для диагностики рулевых наконечников поднимите передок домкратом, снимите колесо. Проверьте пальцами люфт в шаровом шарнире при раскачивании тяги монтировкой. Осмотрите пыльники: трещины, разрывы или вытекание смазки требуют замены. Затяните резьбовые соединения моментом, указанным производителем.

Критические признаки износа наконечников:

- Стук при проезде неровностей на малой скорости

- Вибрация руля при разгоне или торможении

- Неравномерный износ протектора ("пилообразная" форма)

- Увод автомобиля в сторону при прямом положении руля

Порядок замены наконечников:

- Отсоедините тягу от поворотного кулака

- Сбросьте контргайку на рулевой тяге

- Считайте количество витков при выкручивании старого наконечника

- Установите новый наконечник с идентичным числом витков

- Отрегулируйте развал-схождение после замены

| Компонент | Нормативный ресурс | Признаки критического износа |

|---|---|---|

| Наружный наконечник тяги | 40-80 тыс. км | Осевой люфт более 1.5 мм |

| Внутренний наконечник тяги | 80-120 тыс. км | Радиальное биение шарнира |

Используйте только сертифицированные запчасти – дешевые аналоги быстро выходят из строя. При замене парных элементов (левые/правые наконечники) меняйте оба одновременно, даже если второй выглядит исправным.

Подвеска: самостоятельная диагностика амортизаторов и пружин

Начните с визуального осмотра пружин: проверьте целостность витков, отсутствие трещин, коррозии и следов проседания. Сравните высоту посадки кузова по углам – разница более 1,5-2 см указывает на ослабление или поломку пружины. Убедитесь, что пружины плотно сидят в посадочных местах без перекосов.

Для диагностики амортизаторов осмотрите корпуса на подтёки масла и механические повреждения. Проверьте состояние опорных подшипников и сайлент-блоков – трещины или разрывы резины требуют замены. Особое внимание уделите креплениям: болты должны быть затянуты без люфтов.

Практические тесты работоспособности

Проведите тест раскачки: энергично нажмите на каждый угол кузова 2-3 раза и резко отпустите. Исправный амортизатор гасит колебания за одно возвратное движение. Если кузов совершает более двух "качелей" – элемент изношен.

При движении обратите внимание на признаки неисправностей:

- Клевки носом при торможении

- Боковая раскачка в поворотах

- Стуки на неровностях

- Неравномерный износ шин ("пятнами")

- Длинный остановочный путь

| Симптом | Возможная причина |

|---|---|

| Скрип при повороте руля | Износ опорного подшипника |

| Проседание угла кузова | Сломана пружина |

| Масляные потёки на стойке | Утечка демпфирующей жидкости |

| Жёсткие удары в салоне | Разрушение буфера отбоя |

Для точной проверки демонтажа используйте метод "отскока": снимите амортизатор, полностью сожмите и резко отпустите. Исправный элемент плавно возвращается в исходное положение. Мгновенное распрямление или заклинивание указывает на неисправность.

- Проверяйте подвеску каждые 20 000 км

- Заменяйте амортизаторы и пружины парами на одной оси

- При замене амортизаторов всегда меняйте отбойные буферы

- Контролируйте состояние защитных чехлов штоков

Шины и колёсные диски: давление, балансировка, сезонная смена

Контроль давления в шинах критичен для безопасности и ресурса покрышек. Проверяйте его ежемесячно и перед длительными поездками холодной шине, используя манометр. Недостаточное давление вызывает перегрев резины, увеличение расхода топлива и аквапланирование, а избыточное – снижает сцепление и ускоряет износ центра протектора. Рекомендованные значения указаны в инструкции к авто или на стикере водительской двери.

Балансировка колёс обязательна после монтажа шин, ремонта проколов или при появлении вибраций на руле. Дисбаланс возникает из-за неравномерного распределения массы колеса, что приводит к биению, ускоренному износу подвески и дисков. Процедура выполняется на специальном станке с установкой компенсирующих грузиков на обод. Регулярность – минимум раз в 2 года или при смене резины.

Сезонная эксплуатация и хранение

Использование шин по сезону – ключевой фактор безопасности:

- Зимние шины: мягкая резиновая смесь и глубокий ламелированный протектор обеспечивают сцепление на снегу и льду при температурах ниже +7°C.

- Летние шины: твёрдый состав устойчив к перегреву, а рисунок протектора оптимизирован для дождя и сухого асфальта.

Правила сезонной смены:

- Меняйте комплект при устойчивом переходе температур через +7°C (весной – на лето, осенью – на зиму).

- Храните снятые шины в прохладном сухом месте, без доступа солнечных лучей, желательно вертикально на стеллаже.

- Маркируйте позиции колес (ПП – переднее правое и т.д.) для ротации при следующей установке.

| Параметр | Летняя резина | Зимняя резина |

|---|---|---|

| Рабочая температура | Выше +7°C | Ниже +7°C |

| Глубина протектора (мин) | 1.6 мм | 4.0 мм |

| Индекс скорости | Высокий (T, H, V) | Средний (R, S, T) |

Сочетание своевременной замены, корректного давления и регулярной балансировки продлевает срок службы шин на 20-30%, улучшает управляемость и снижает риск ДТП. Всегда используйте диски, соответствующие допускам производителя авто – ошибки в вылете (ET) или диаметре нарушают геометрию подвески.

Выхлопная система: профилактика коррозии и замена прокладок

Коррозия металлических элементов – основной враг выхлопной системы, вызванный воздействием влаги, реагентов и перепадов температур. Прогнившие трубы или резонаторы приводят к повышенному шуму, потере мощности двигателя и опасной утечке выхлопных газов в салон.

Прокладки системы (глушителя, коллектора, приемной трубы) разрушаются от высоких температур и вибраций, теряя герметичность. Несвоевременная замена вызывает громкий рокот, треск при запуске двигателя и падение эффективности выхлопа.

Профилактика коррозии

Основные методы защиты:

- Регулярная мойка днища зимой: удаление солевых отложений после каждой поездки по обработанным дорогам.

- Обработка термостойкими составами: нанесение антикора на трубы и соединения (после предварительной зачистки ржавчины).

- Контроль конденсата: избегайте коротких поездок в холодное время – полный прогрев системы испаряет влагу.

Важно: Не используйте обычные грунтовки – они выгорят. Выбирайте специализированные аэрозоли (до 700°C) или жидкие составы на основе цинка/керамики.

| Проблемная зона | Способ защиты | Периодичность |

|---|---|---|

| Стыки труб | Обработка высокотемпературным герметиком | При каждом ТО |

| Крепежные скобы | Нанесение медной смазки на болты | Раз в 2 года |

| Поверхность глушителя | Покраска жаростойкой эмалью | При появлении окалины |

Замена прокладок

Признаки износа: шипение в районе коллектора, черный нагар на стыках, запах отработанных газов в салоне, дребезжание на холостых оборотах.

- Заглушите двигатель, дайте системе остыть (30-60 минут).

- Обработайте крепежные болты проникающей смазкой WD-40 за 10-15 минут до демонтажа.

- Используйте только оригинальные или сертифицированные прокладки – дешевые аналоги быстро прогорают.

- Очистите привалочные поверхности от нагара металлической щеткой.

- Затягивайте болты крест-накрест с усилием, указанным в руководстве авто (перетяжка деформирует фланцы).

Проверяйте состояние прокладок при каждом ТО. Особое внимание – стыку выпускного коллектора и катализатора: здесь максимальная температура и риск утечек.

Система кондиционирования: заправка фреона и чистка испарителя

Заправка фреона – ключевая процедура поддержания работоспособности кондиционера. Хладагент циркулирует в замкнутом контуре, но со временем его количество может уменьшаться из-за микроутечек через уплотнения. Недостаток фреона проявляется слабым охлаждением воздуха, обмерзанием трубок или полным отключением компрессора.

Проверку уровня и дозаправку фреона необходимо доверять специалистам. Мастер использует манометрическую станцию для замера давления в системе, вакуумирует контур для удаления воздуха и влаги, затем заправляет точное количество хладагента, указанное производителем. Использование неподходящего типа фреона или превышение объема критично опасно для компрессора.

Чистка испарителя

Испаритель – радиатор, расположенный внутри салона (обычно за панелью приборов), где жидкий фреон испаряется, поглощая тепло. На его холодных ребрах оседает конденсат, притягивающий пыль и органику. Со временем это приводит к:

- Неприятному запаху при включении кондиционера (затхлость, плесень)

- Снижению эффективности охлаждения из-за слоя грязи на ребрах

- Размножению бактерий и грибков, потенциально вредных для здоровья

Самостоятельная чистка испарителя сложна из-за труднодоступности. Профессиональные методы включают:

- Механическую чистку через дренажное отверстие или технологические лючки специальными щетками.

- Химическую чистку пенными очистителями или аэрозолями, подаваемыми через воздуховоды или дренаж.

- Антибактериальную обработку УФ-лампой или дезинфицирующими составами для уничтожения микроорганизмов.

Важные советы:

| Действие | Рекомендация | Периодичность |

| Проверка давления фреона | Только на СТО с оборудованием | Раз в 1-2 года или при признаках неисправности |

| Чистка салонного фильтра | Заменяйте или чистите вовремя | Каждые 10-15 тыс. км (снижает загрязнение испарителя) |

| Профилактика запаха | Выключайте A/C за 5 мин до остановки двигателя, оставляя вентилятор | Постоянно (просушивает испаритель) |

Игнорирование чистки испарителя и заправки не только ухудшает комфорт, но и увеличивает нагрузку на компрессор, сокращая срок службы всей системы. Регулярное обслуживание дешевле ремонта.

Электрика автомобиля: диагностика коротких замыканий

Короткое замыкание (КЗ) возникает при неконтролируемом контакте токоведущих частей с "массой" или другим проводником, минуя нагрузку. Это приводит к резкому росту силы тока, перегреву проводки, оплавлению изоляции и риску возгорания. Типичные симптомы: срабатывание предохранителей, отказ электрооборудования, запах гари или дым из-под панели приборов.

Без оперативного устранения КЗ возможны необратимые повреждения электропроводки, выход из строя дорогостоящих блоков управления (ЭБУ, BCM) или пожар. Диагностика требует системного подхода и соблюдения мер безопасности: обязательное отключение минусовой клеммы АКБ перед началом работ.

Методы поиска короткого замыкания

Этап 1: Предварительная локализация

- Определите цепь с проблемой по перегоревшему предохранителю (маркировка на крышке блока).

- Отсоедините потребители в цепи (лампы, моторчики, датчики) и замените предохранитель.

- Если предохранитель снова перегорел – КЗ в проводке. Если нет – неисправен отключенный потребитель.

Этап 2: Поиск КЗ в проводке

- Мультиметром: В режиме "прозвонки" или измерения сопротивления проверьте участки цепи между разъемами на контакт с "массой". Показание ≈ 0 Ом укажет на КЗ.

- Контрольной лампой: Подключите лампу (12В) вместо предохранителя. Яркое свечение сигнализирует о КЗ. Последовательно отключайте разъемы цепи – исчезновение свечения укажет проблемный участок.

- Визуальный осмотр: Ищите потертости изоляции, перебитые провода, следы перегрева или контакта с металлом (особенно в зонах трения: дверные проемы, под коврами).

Этап 3: Проверка скрытых участков

Используйте схему электропроводки для отслеживания трасс. Осмотрите места прохода жгутов через кузовные отверстия (частая причина – повреждение оболочки о края металла). Проверьте участки возле движущихся элементов (рулевая колонка, петли дверей).

| Инструмент | Применение | Преимущества |

|---|---|---|

| Мультиметр | Измерение сопротивления, прозвонка | Точность, безопасность |

| Контрольная лампа | Поиск КЗ под нагрузкой | Наглядность, быстрота |

| Тепловизор | Обнаружение локальных перегревов | Не требует разборки |

Критические советы: Никогда не заменяйте предохранитель на аналог с большим номиналом! Используйте только оригинальные предохранители. При сложных КЗ в CAN-шине или после ДТП обратитесь к автоэлектрику – самостоятельный ремонт может повредить электронные модули.

Приборная панель: расшифровка сигнальных ламп и индикаторов

Сигнальные лампы на приборной панели – это система экстренного оповещения водителя о состоянии автомобиля. Каждый цвет и символ имеют строго определенное значение, игнорирование которого может привести к серьезным поломкам или аварийным ситуациям. Понимание этих индикаторов критически важно для безопасной эксплуатации транспортного средства.

Цветовая дифференциация сигналов помогает быстро оценить уровень угрозы: красный указывает на опасные неисправности, требующие немедленной остановки, желтый/оранжевый предупреждает о необходимости проверки, а зеленый/синий информирует о работе систем. Регулярная сверка с руководством по эксплуатации конкретной модели обязательна, так как расположение и дизайн значков могут отличаться.

Ключевые индикаторы: цвет, значение и действия

| Цвет | Иконка/Название | Значение | Рекомендуемые действия |

|---|---|---|---|

| Красный | Масленка (капля) | Аварийное падение давления масла | Немедленно остановиться, заглушить двигатель. Проверить уровень масла |

| Красный | Температура (термометр) | Перегрев двигателя | Остановиться, дать двигателю остыть. Проверить уровень охлаждающей жидкости |

| Красный | Аккумулятор | Неисправность системы зарядки | Проверить ремень генератора, клеммы АКБ. Срочно на диагностику |

| Желтый | Check Engine (Двигатель) | Ошибка двигателя или выхлопной системы | Проверить герметичность топливной системы, крышку бензобака. Диагностика в ближайшее время |

| Желтый | ABS | Отказ антиблокировочной системы | Тормоза работают, но без ABS. Требуется проверка датчиков |

| Желтый | TPMS (восклицательный знак в шине) | Падение давления в шинах | Проверить давление во всех колесах, визуально осмотреть покрышки |

| Зеленый/Синий | Фары (луч света) | Включен дальний свет | Переключить на ближний свет при встречном движении |

| Зеленый | Круиз-контроль | Активная система поддержания скорости | Для отключения нажать тормоз или кнопку управления |

Важные нюансы:

- Мигающий индикатор (особенно Check Engine) сигнализирует об экстренной ситуации – остановитесь безопасно

- Индикаторы желтой группы могут не блокировать движение, но требуют оперативной диагностики

- После запуска двигателя все лампы должны погаснуть через 2-5 секунд. Если этого не происходит – система обнаружила неисправность

Кузов и лакокрасочное покрытие: защита от коррозии и сколов

Кузов автомобиля постоянно подвергается агрессивным воздействиям окружающей среды: дорожная химия, гравий, перепады температур и влажность провоцируют коррозию и появление сколов. Без регулярной защиты металл быстро теряет прочность, а лакокрасочное покрытие (ЛКП) утрачивает эстетику, снижая стоимость машины.

Процесс коррозии начинается микроскопически: царапина от ветки или камешек, отлетевший из-под колес, обнажает металл. Влага и кислород вступают в реакцию с незащищенной поверхностью, образуя очаг ржавчины, который распространяется под слоем краски. Современные автомобили имеют оцинкованные кузова и многослойное ЛКП (грунт, база, лак), но это лишь замедляет, а не исключает разрушение.

Эффективные методы защиты

Предотвращение сколов:

- Антигравийные пленки: Прозрачные полиуретановые покрытия (типа XPEL) наносятся на капот, бампер, крылья и зеркала. Принимают удар камней, сохраняя заводскую краску.

- Жидкое стекло (керамическое покрытие): Составы на основе SiO₂ создают твердый гидрофобный слой, повышая стойкость ЛКП к мелким царапинам и химическим реагентам.

- Брызговики: Снижают количество камней и грязи, летящих на кузов от колес.

Борьба с коррозией:

- Регулярная мойка (особенно зимой): Удаление солей и грязи с порогов, арок, днища и скрытых полостей. Используйте бесконтактный метод и мягкие щетки.

- Обработка скрытых полостей: Раз в 2-3 года применяйте антикоры по типу "Мовиль" или восковые составы. Инжекторным пистолетом заполняют внутренние поверхности дверей, рам, лонжеронов.

- Защита днища: Нанесение резино-битумной или эпоксидной мастики блокирует доступ влаги к металлу. Альтернатива – антигравийное покрытие (антикор в баллонах).

Восстановление повреждений:

| Тип повреждения | Действия | Срок ремонта |

|---|---|---|

| Мелкий скол (до металла) | Очистка, обезжиривание, точечная покраска лаком/краской из ремонтного набора | Немедленно |

| Глубокая царапина (грунт виден) | Полировка (если грунт цел), или шлифовка + покраска участка | 1-2 дня |

| Очаг коррозии (пузырьки краски) | Зачистка до металла, преобразователь ржавчины, грунт, шпаклевка, покраска | Требует профессионального ремонта |

Важно: Не игнорируйте даже небольшие сколы на кромках дверей или порогах – это "ворота" для коррозии. Используйте только специализированные автохимию и материалы, избегая бытовых растворителей или красок. Регулярный осмотр кузова (особенно после зимы) и своевременное устранение дефектов – ключ к долгой жизни автомобиля.

Стеклоочистители: замена резинок и обслуживание механизма

Регулярная проверка состояния щеток стеклоочистителей критична для безопасности: изношенные резинки оставляют разводы, снижая видимость в дождь. Замену рекомендуется проводить каждые 6–12 месяцев или при появлении трещин, скрипа, неплотного прилегания к стеклу.

Механизм привода дворников (трапеция) требует периодического осмотра на предмет коррозии, люфта шарниров и целостности защитных чехлов. Игнорирование обслуживания приводит к заклиниванию рычагов, перегоранию электродвигателя и дорогостоящему ремонту.

Замена щеток: пошаговый алгоритм

- Подбор резинок по модели авто (длине и типу крепления: крюк, штырь, боковой замок).

- Поднятие рычага дворника в рабочее положение (предварительно включите "дворы" и выключите зажигание в верхней точке!).

- Фиксация крепежа (нажать клавишу или отогнуть фиксатор) и сдвиг старой щетки вдоль рычага.

- Установка новой резинки до щелчка, проверка надежности фиксации.

Обслуживание механизма

- Очистка шарниров: удалить грязь, обработать графитовой смазкой.

- Диагностика электродвигателя: проверить скорость работы, отсутствие посторонних шумов.

- Защита соединений: нанести диэлектрическую смазку на контакты, осмотреть проводку.

| Симптом | Причина | Решение |

|---|---|---|

| Прерывистое движение | Засор в шарнирах трапеции | Чистка + смазка Liqui Moly LM47 |

| Дворники не возвращаются в исходное положение | Сбой датчика положения/обрыв проводов | Диагностика электроцепи |

| Скрип при работе | Износ резинок/сухое стекло | Замена щеток + обработка стекла спецсредством |

Важно! При замене щеток фиксируйте рычаги мягкой тканью – падение на стекло вызывает трещины. Зимой перед включением очищайте лёд с дворников во избежание перегрузки мотора.

Система освещения: проверка фар, поворотников и стоп-сигналов

Исправность световых приборов напрямую влияет на безопасность движения. Неисправные фары ухудшают видимость в тёмное время суток, а неработающие поворотники или стоп-сигналы дезориентируют других участников движения, повышая риск ДТП.

Проверку необходимо проводить регулярно: перед дальними поездками, при сезонной смене резины или после механических воздействий (например, незначительных ударов). Для объективной оценки привлекайте помощника или используйте отражение света от зданий, витрин или других поверхностей.

Практические рекомендации по проверке

Для каждой группы приборов используйте следующий алгоритм действий:

- Фары (ближний/дальний свет):

- Включите зажигание и активируйте свет последовательно в режимах: габариты → ближний → дальний

- Проверьте одновременную работу левой и правой фары, отсутствие затемнённых секций

- Убедитесь в правильности угла наклона пучка света (не должен слепить встречных водителей)

- Поворотники и аварийная сигнализация:

- Включите аварийку – все указатели должны мигать синхронно

- Поочерёдно активируйте левый/правый поворот при работающем двигателе

- Проследите за частотой мигания: ускоренный ритм свидетельствует о перегоревшей лампе

- Стоп-сигналы:

- Нажмите педаль тормоза при работающем двигателе (на стоянке)

- Проверьте реакцию всех задних стоп-сигналов (основные + дублирующий на уровне глаз)

- Убедитесь, что сигналы не горят постоянно без нажатия на тормоз

При выявлении неполадок сначала проверьте лампы на целостность нити накаливания и окисление контактов. Для современных авто со светодиодными блоками диагностируйте предохранители соответствующего блока (см. мануал). Если проблема сохраняется – обратитесь в сервис для проверки реле, проводки или электронного модуля управления.

Ремни безопасности: механизм работы и правила инспекции

Ремень безопасности – инерционный механизм с трёхточечным креплением. Основной элемент – катушка с блокировкой, реагирующей на резкое движение ленты или ускорение автомобиля. При плавном натяжении лента свободно вытягивается, позволяя пассажиру двигаться. Резкий рывок активирует фиксатор катушки, стопорящий ремень за доли секунды.

Дополнительные системы включают преднатяжители, срабатывающие при ударе. Пиропатроны или электромоторы мгновенно выбирают слабину ремня, прижимая тело к креслу до срабатывания подушек безопасности. Ограничители усилия затем ослабляют натяжение, снижая риск травм грудной клетки при аварии.

Правила самостоятельной инспекции ремней

Регулярная проверка предотвращает отказ системы:

- Визуальный осмотр ленты: ищите порезы, перетёртости, расслоение нитей.

- Проверка вытягивания: плавно дёрните ремень – лента должна без заеданий выходить и возвращаться.

- Тест блокировки: резко дёрните ремень (при заведённом двигателе) – катушка обязана заблокироваться.

- Контроль креплений: убедитесь в надёжности фиксации замка в гнезде и отсутствии люфта у точек крепежа.

Критерии замены ремня:

| Проблема | Решение |

|---|---|

| Видимые повреждения ленты | Немедленная замена |

| Заедание при вытягивании | Диагностика механизма |

| Отсутствие блокировки | Замена катушки или ремня |

| Коррозия или деформация крепежа | Замена болтов/кронштейнов |

Важно: после ДТП с активацией преднатяжителя ремень подлежит обязательной замене, даже при отсутствии внешних повреждений. Не пытайтесь ремонтировать пиротехнические компоненты – это нарушает целостность системы безопасности.

Подушки безопасности: условия срабатывания и диагностика ошибок

Подушки безопасности (SRS) активируются только при соблюдении строгих условий, определяемых электронным блоком управления. Система анализирует данные с акселерометров, датчиков удара и датчиков занятости сидений за миллисекунды. Неправильное срабатывание может причинить вред, поэтому конструкция исключает случайную активацию.

Диагностика ошибок SRS критична для безопасности. При неисправностях на приборной панели загорается индикатор в виде красного человечка с подушкой или надпись "AIRBAG". Игнорирование этого сигнала опасно: в аварии подушки могут не сработать либо сработать некорректно.

Условия срабатывания подушек:

- Сила и направление удара: фронтальные подушки – при лобовых/угловых столкновениях на скорости >25 км/ч; боковые – при ударах в дверь/стойку

- Обязательное пристегивание ремней безопасности (в большинстве систем)

- Положение сиденья: водитель не должен находиться слишком близко к рулю

- Исправность всех датчиков и отсутствие ошибок в системе

- Отсутствие переоборудования руля или сидений без отключения SRS

Диагностика и распространенные ошибки:

- Считайте коды неисправностей через OBD-разъем сканером, поддерживающим модуль SRS

- Проверьте контакты под сиденьями (частая причина – окисление/обрыв проводов)

- Осмотрите датчики удара на кузове (коррозия, механические повреждения)

| Код ошибки* | Тип неисправности | Действия |

|---|---|---|

| B0010 | Обрыв цепи подушки водителя | Проверить контакты в руле, часы контакт |

| B0020 | Короткое замыкание подушки пассажира | Диагностика жгута проводов под сиденьем |

| B1010 | Неисправность датчика удара | Калибровка/замена датчика |

*Коды могут отличаться у разных производителей. Запрещено самостоятельно отключать подушки – это нарушает ПДД.

Список источников

При подготовке материалов о строении автомобиля и рекомендациях для владельцев использовались авторитетные технические издания и профильные ресурсы. Основной акцент сделан на источниках, сочетающих теоретические основы с практическими советами по эксплуатации.

Ниже представлен перечень ключевых материалов, охватывающих принципы работы систем автомобиля, типовые неисправности и методы их предотвращения. Все источники доступны на русском языке и соответствуют современным стандартам автомобилестроения.

- Официальные руководства: Сервисные мануалы производителей (Toyota, Volkswagen, Lada)

- Певзнер Я.В. "Устройство автомобиля". Учебник для вузов

- Журнал "За рулём": Технические бюллетени 2020-2023 гг.

- ГОСТ Р 41.48-2004: Требования к безопасности механических транспортных средств

- Электронный ресурс "Автотематика": База статей по диагностике двигателя

- Шестопалов С.К. "Легковой автомобиль: эксплуатация и ремонт"

- Материалы технических семинаров AUTOMECHANIKA Moscow (2022-2023)

- Портал "Автоданные": Нормативы ТО для российского рынка