Устройство датчика массового расхода воздуха (ДМРВ)

Статья обновлена: 28.02.2026

Датчик массового расхода воздуха – критически важный компонент современных двигателей внутреннего сгорания.

Его функция – точное измерение массы воздушного потока, поступающего в цилиндры.

От корректности показаний ДМРВ напрямую зависят топливная экономичность, мощность и экологические параметры силового агрегата.

В статье детально рассматриваются принцип работы и конструктивные особенности основных типов датчиков расхода воздуха.

Ключевая роль в формировании топливной смеси

Датчик массового расхода воздуха (ДМРВ) непрерывно измеряет объем и плотность всасываемого двигателем воздуха. Эти данные передаются в электронный блок управления (ЭБУ) в виде электрического сигнала, пропорционального массе воздушного потока. Без точных показаний ДМРВ система не может рассчитать текущую потребность двигателя в кислороде, что делает датчик критически важным элементом для работы инжекторных систем.

На основе полученной от ДМРВ информации ЭБУ вычисляет оптимальное количество топлива для впрыска. Принцип прост: для полного сгорания 1 кг бензина требуется ~14.7 кг воздуха (стехиометрическая смесь). Любое отклонение в показаниях датчика (завышение или занижение) напрямую влияет на пропорции смеси, вызывая переобогащение или обеднение.

Последствия некорректной работы ДМРВ

- Богатая смесь (избыток топлива): Повышенный расход горючего, черный дым из выхлопа, закоксовывание свечей и катализатора.

- Бедная смесь (недостаток топлива): Потеря мощности, перегрев двигателя, детонация, пропуски зажигания.

ЭБУ использует дополнительные параметры (обороты, температура ОЖ, положение дросселя), но масса воздуха – базовый фактор для расчета времени открытия форсунок. Современные ДМРВ с подогревом нити или пленочные элементы минимизируют погрешность даже при резких перепадах влажности или температуры воздуха.

| Состояние смеси | Причина (ДМРВ) | Влияние на двигатель |

|---|---|---|

| Слишком богатая | Завышение показаний воздуха | Перерасчет топлива, сажеобразование |

| Слишком бедная | Занижение показаний воздуха | Прогорание клапанов, перегрев |

Типы современных датчиков массового расхода воздуха

Современные ДМРВ классифицируются по физическому принципу измерения потока воздуха. Основные разновидности включают термоанемометрические, ультразвуковые и вихревые датчики. Каждый тип обладает уникальными конструктивными особенностями и методом преобразования воздушного потока в электрический сигнал.

Наиболее широкое применение в автомобильной промышленности нашли термоанемометрические решения из-за высокой точности и быстродействия. Ультразвуковые и вихревые модели чаще используются в промышленных установках, где требования к характеристикам отличаются от автомобильных стандартов.

Распространённые конструкции ДМРВ

- Проволочные термоанемометры: Используют нагретую платиновую нить. Охлаждение нити потоком воздуха изменяет её сопротивление, что коррелирует с массой проходящего воздуха.

- Плёночные (MAF-сенсоры): Содержат кремниевый кристалл с тонкоплёночными нагревательными и измерительными элементами. Защищены от загрязнений специальным корпусом.

| Тип датчика | Чувствительный элемент | Ключевое преимущество |

| Проволочный | Платиновая нить | Высокая чувствительность |

| Плёночный | Кремниевая микросхема | Устойчивость к вибрациям |

| Ультразвуковой | Пьезоизлучатели | Нет нагреваемых элементов |

- Термоанемометрические датчики работают по принципу измерения теплоотдачи:

- Поддерживают постоянную температуру чувствительного элемента

- Фиксируют ток нагрева, пропорциональный массе воздуха

- Ультразвуковые датчики анализируют:

- Время прохождения звуковых импульсов

- Разницу фаз встречных волн

- Вихревые датчики основаны на эффекте Кармана:

- Измеряют частоту вихрей за обтекаемым телом

- Требуют ламинарного потока

Принцип работы термоанемометрического ДМРВ

В основе действия термоанемометрического датчика лежит зависимость температуры нагретого элемента от скорости потока воздуха. Чувствительный элемент, выполненный в виде платиновой нити или кремниевого кристалла с тонкопленочным резистором, поддерживается в нагретом состоянии постоянным током.

При прохождении воздуха через измерительный канал происходит охлаждение нагретого элемента. Для сохранения заданной температуры электронный блок автоматически увеличивает силу тока, подаваемого на чувствительный элемент. Измеряемое изменение тока прямо пропорционально массе проходящего воздушного потока.

Ключевые компоненты и процессы

- Чувствительный элемент: Нагреватель (платиновая проволока/кремниевая пластина) и температурные датчики

- Схема управления: Плата с микропроцессором для регулировки тока нагрева

- Термостабилизация: Поддержание постоянной разницы температур между нагревателем и потоком воздуха (±1°C)

Формула преобразования: Сила тока (I) коррелирует с массой воздуха (Q) по уравнению: I = k × √(Q × ΔT × cp), где k – калибровочный коэффициент, cp – теплоемкость воздуха.

| Состояние | Ток нагрева | Температура элемента |

|---|---|---|

| Холостой ход | Минимальный | ~100°C |

| Максимальная нагрузка | До 1.5 А | ~120°C |

Калибровочные параметры хранятся в ПЗУ датчика и учитывают плотность воздуха, влажность и температурный дрейф. Выходной сигнал преобразуется в ШИМ-импульсы или аналоговое напряжение (0.1-5В) для передачи в ЭБУ двигателя.

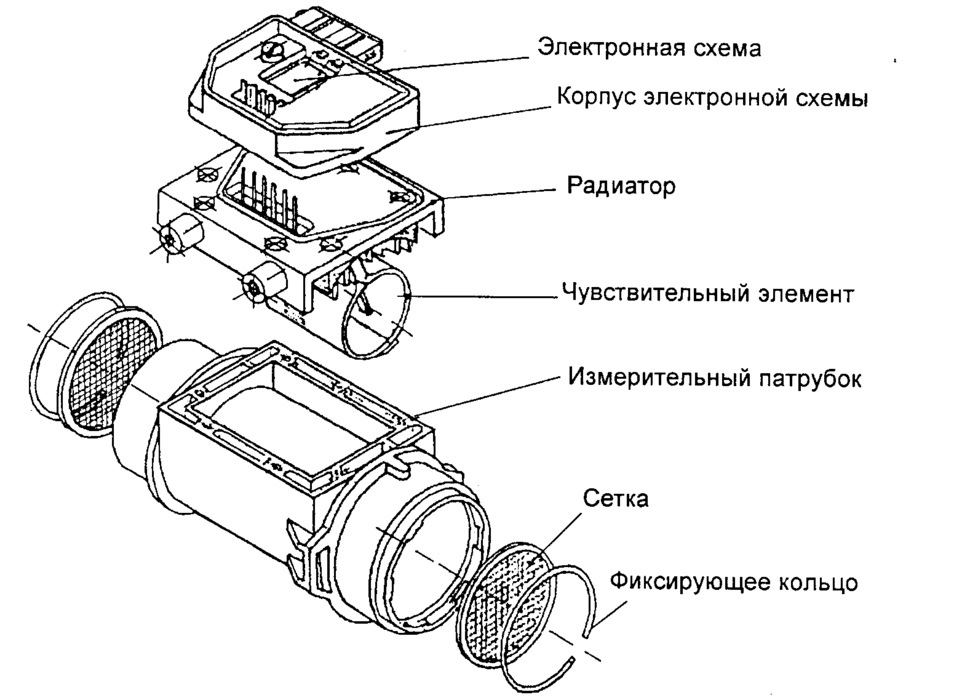

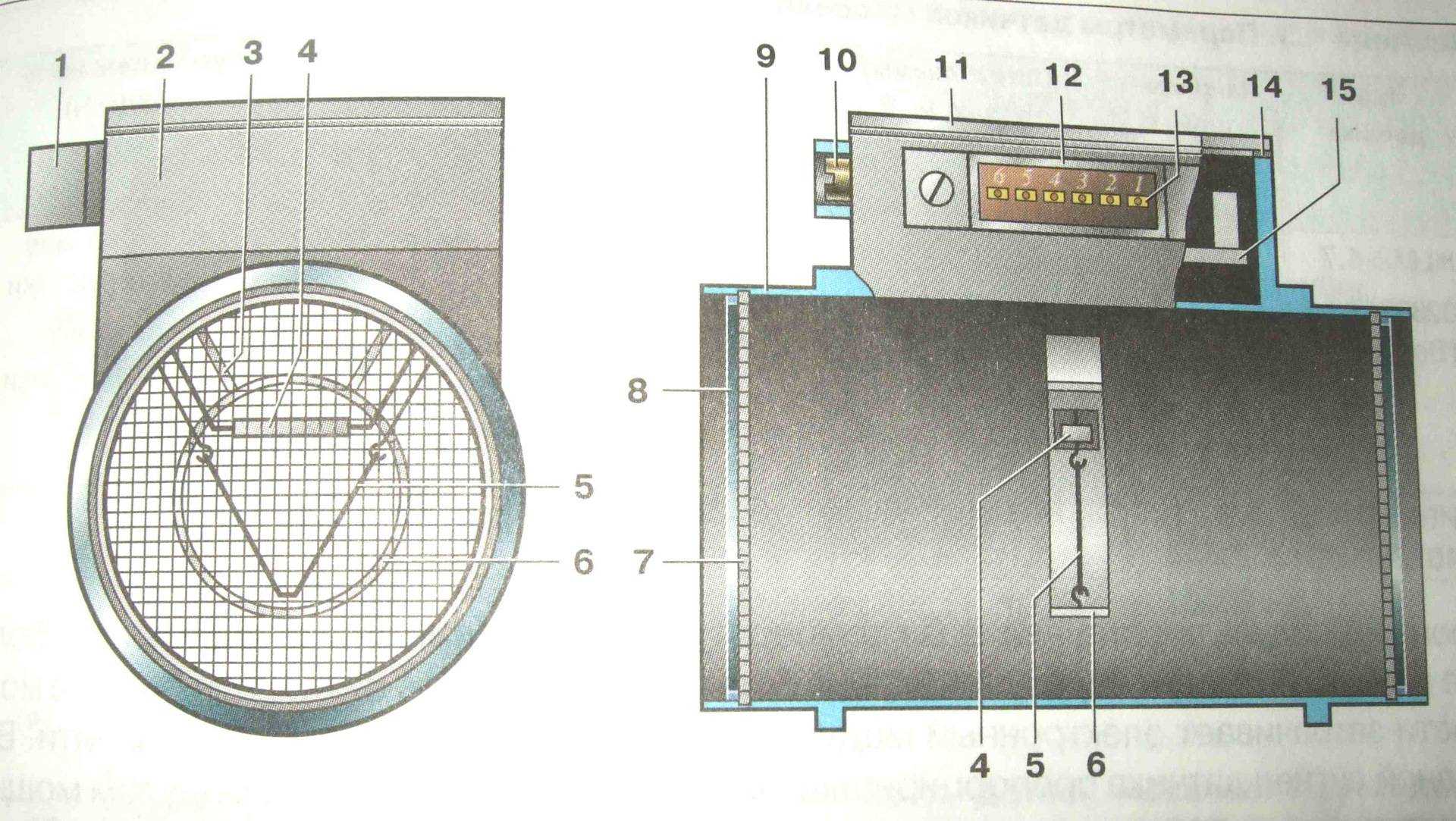

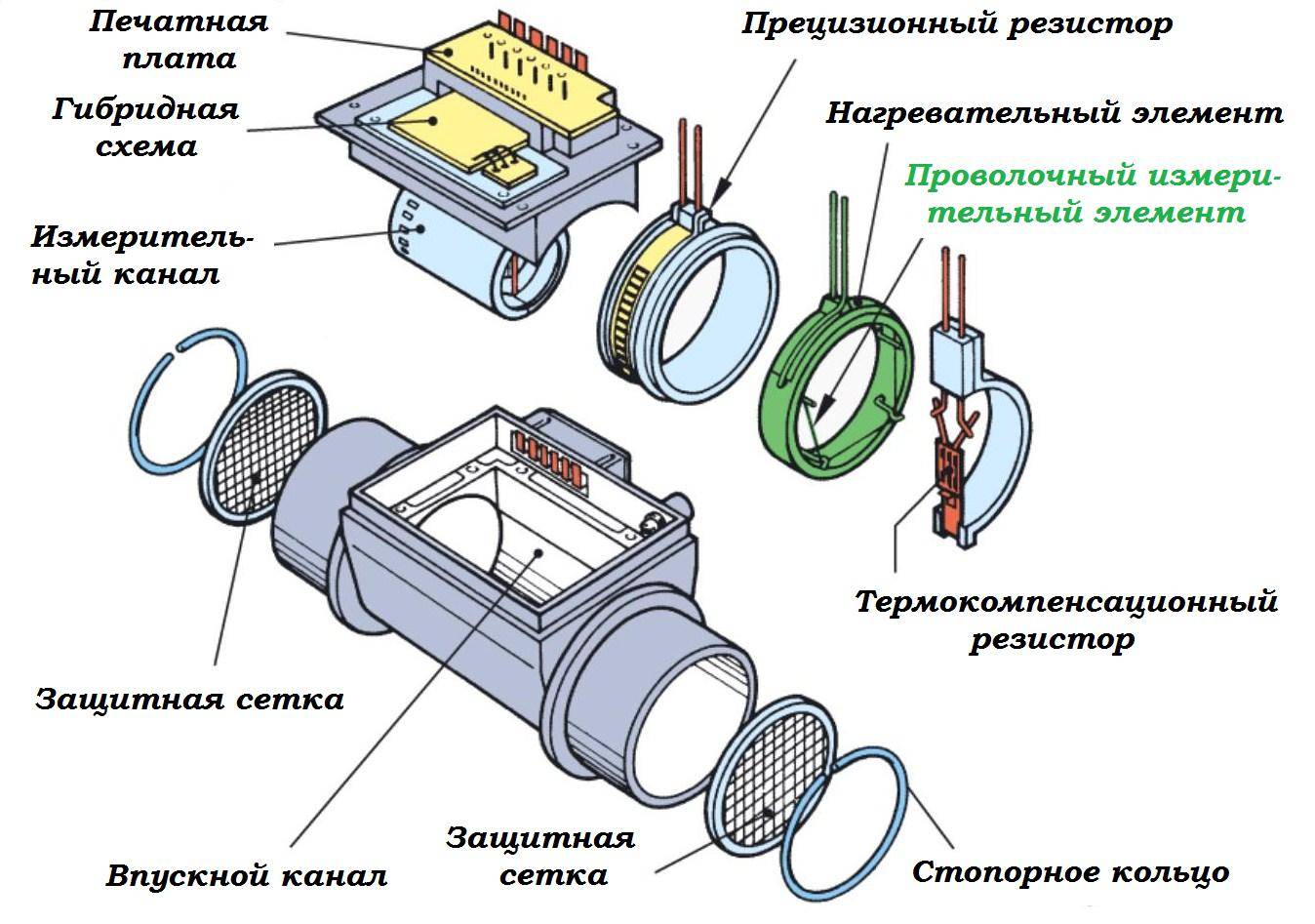

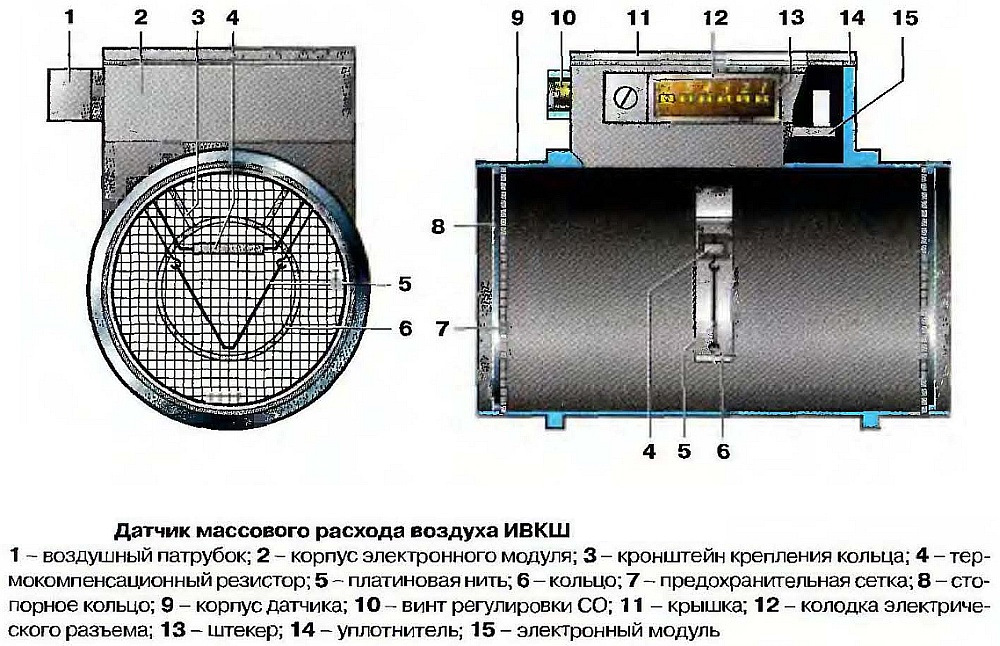

Устройство проволочного чувствительного элемента

Чувствительный элемент представляет собой тонкую платиновую нить диаметром 0,07-0,1 мм, натянутую между контактами измерительного модуля. Нить размещается в обводном канале основного воздушного тракта для защиты от загрязнений и механических повреждений. Рабочая температура нити поддерживается на уровне 120-180°C выше температуры входящего воздуха электронной схемой управления.

Керамическое основание обеспечивает электрическую изоляцию и термостойкость конструкции. Контактные площадки из золота или платины предотвращают окисление соединений. Для компенсации температурных погрешностей в схему интегрирован терморезистор, измеряющий фактическую температуру воздушного потока.

Ключевые компоненты системы

- Измерительная нить: платиновая проволока, чье сопротивление изменется пропорционально охлаждению воздушным потоком

- Компенсационная нить: дублирующий элемент в закрытой камере для температурной коррекции показаний

- Керамический держатель: термостабильная подложка с токопроводящими дорожками

- Защитная сетка: металлический фильтр грубой очистки перед чувствительным элементом

| Параметр | Характеристика |

|---|---|

| Толщина нити | 70-100 микрон |

| Рабочее напряжение | 5-12V постоянного тока |

| Температурный диапазон | -40°C до +120°C (воздуха) |

| Точность измерений | ±2-3% от показаний |

Принцип работы основан на термоанемометрическом методе: электронный блок подает ток на нить, поддерживая ее температуру постоянной. Количество энергии, требуемое для сохранения температурного баланса, прямо пропорционально массе проходящего воздуха. Изменение силы тока преобразуется в выходной сигнал напряжения 0.1-5V.

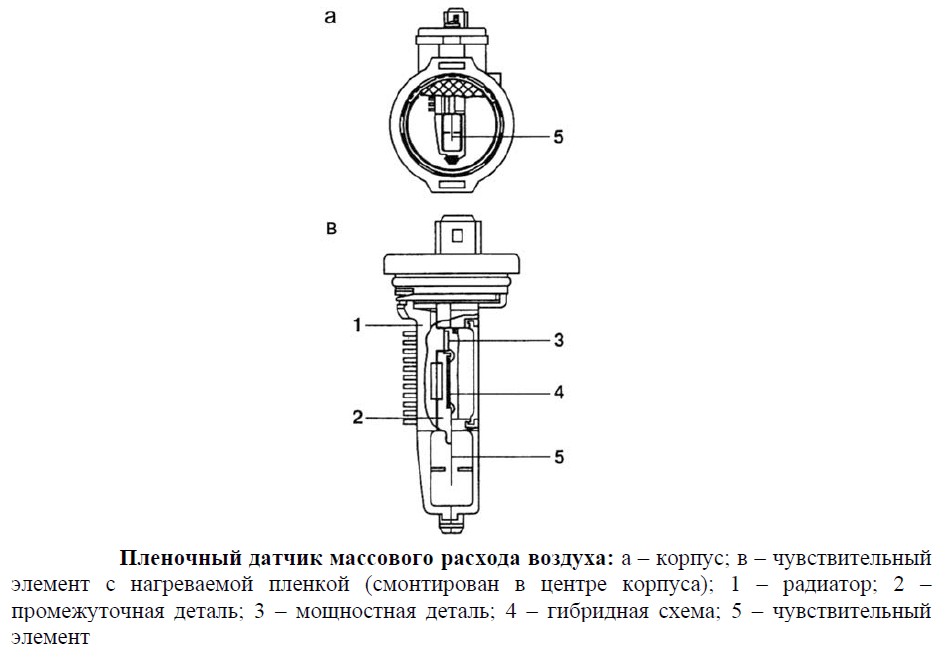

Конструкция пленочного (пластинчатого) ДМРВ

Основным элементом пленочного ДМРВ является кремниевый кристалл с тонкопленочными терморезисторами, созданными по технологии MEMS (микроэлектромеханических систем). Этот чувствительный элемент монтируется внутри корпуса, интегрированного в воздушный патрубок между воздушным фильтром и дроссельной заслонкой. Для точного замера воздушного потока кристалл размещается в обводном канале, где поток стабилизируется и защищается от турбулентности.

На поверхности кристалла формируются миниатюрные нагревательные резисторы и температурные датчики. Центральный нагреватель поддерживает постоянную температуру, превышающую температуру входящего воздуха, а два симметричных температурных сенсора (расположенные до и после нагревателя по потоку) фиксируют распределение тепла. При отсутствии потока температурное поле симметрично, при движении воздуха поток охлаждает первый сенсор и смещает тепловое пятно ко второму.

Ключевые компоненты

- Чувствительный элемент: Кремниевый чип с напыленными платиновыми или никелевыми резисторами

- Терморезисторы:

- Центральный нагреватель (поддерживает +120...+180°C)

- Воспринимающие сенсоры (upstream/downstream)

- Защитный кожух: Антивибрационная рамка с сетчатыми экранами

- Электронная плата: Усилитель сигнала и преобразователь в выходное напряжение

| Параметр | Значение/Характеристика |

|---|---|

| Принцип измерения | Термоанемометрический (изменение теплопередачи) |

| Точность | ±2...4% от показаний |

| Диапазон измерения | 8...1000 кг/час |

| Защита | От пыли, влаги и обратных вспышек |

Конструкция включает термокомпенсационный резистор, измеряющий температуру входящего воздуха для коррекции показаний. Сигналы с сенсоров преобразуются в разностное напряжение (пропорциональное массе воздуха) через мостовую схему и усиливаются. Современные модели оснащаются цифровым интерфейсом (PWM или частотный выход) вместо аналогового сигнала 0...5V.

Зависимость температур в чувствительной зоне

Температура нагревательного резистора (RH) строго контролируется электронной схемой датчика для поддержания постоянного перепада относительно температуры чувствительного резистора (RM). Эта разница обычно составляет 100–200°C выше температуры входящего воздушного потока. Величина перепада является ключевым параметром конструкции, определяющим чувствительность и динамический диапазон измерений.

Температура чувствительного резистора (RM) напрямую зависит от массы проходящего воздуха: при увеличении расхода охлаждающий эффект потока усиливается, снижая температуру RM. Электронная схема мгновенно компенсирует это изменение, увеличивая ток через нагревательный резистор (RH), чтобы восстановить заданный температурный перепад. Ток нагревателя служит выходным сигналом датчика, пропорциональным массовому расходу воздуха.

Факторы, влияющие на теплопередачу

Эффективность охлаждения чувствительной зоны определяется физическими свойствами воздушного потока:

- Теплоемкость газа – влияет на количество тепла, отбираемого единицей массы воздуха;

- Теплопроводность – определяет скорость передачи тепла от резистора к молекулам газа;

- Плотность потока – прямо пропорциональна массовому расходу через сечение канала.

Математическая зависимость мощности нагрева (P) от расхода воздуха (Q) описывается уравнением Кинга:

P = K1 + K2 · √(ρ·Q)

где K1, K2 – калибровочные коэффициенты, ρ – плотность воздуха.

| Режим потока | Температура RH | Температура RM | Сигнал нагрева |

|---|---|---|---|

| Отсутствие потока (Q=0) | Постоянная (T0+ΔT) | ≈T0 (воздух) | Минимальный |

| Низкий расход | Поддерживается ΔT | Снижается слабо | Умеренный рост |

| Пиковый расход | Поддерживается ΔT | Резко снижается | Максимальный |

Стабильность температурного градиента критична для точности: загрязнение чувствительных элементов или изменение состава газа (например, влажность) нарушают тепловой баланс, требуя программной коррекции или адаптивных алгоритмов управления.

Схема нагревательного резистора

Нагревательный резистор (RH) является ключевым элементом термоанемометрического ДМРВ. Он выполняется из платиновой или вольфрамовой нити, размещённой в измерительном канале на пути воздушного потока. Материал обладает высоким температурным коэффициентом сопротивления, что обеспечивает точную реакцию на изменение температуры.

Резистор включён в мостовую схему совместно с измерительным резистором (Rизм) и термокомпенсирующим элементом (Rкомп). Через RH пропускается стабилизированный ток, нагревающий его до заданной температуры (обычно 100-200°C выше окружающей среды). Воздушный поток охлаждает нить, изменяя её сопротивление.

Принцип работы измерительной цепи

Изменение сопротивления RH нарушает баланс мостовой схемы. Разбаланс усиливается операционным усилителем, который формирует управляющий сигнал для цепи обратной связи. Эта цепь автоматически корректирует ток нагрева, поддерживая температуру резистора постоянной.

Величина тока, необходимого для компенсации охлаждающего эффекта, прямо пропорциональна массовому расходу воздуха. Основные компоненты схемы:

- Мост Уитстона: фиксирует изменение сопротивления RH

- Операционный усилитель: усиливает сигнал рассогласования

- Силовой транзистор: регулирует ток нагрева по сигналу ОУ

- Шунтирующий резистор: преобразует ток в выходное напряжение

| Параметр | Значение | Назначение |

|---|---|---|

| Ток нагрева | 0.5-1.5 А | Поддержание базовой температуры |

| Рабочее напряжение | 5-12 В | Питание мостовой схемы |

| Чувствительность | 1-5 мВ/кг·ч | Зависимость выходного сигнала от расхода |

Термокомпенсирующий резистор Rкомп измеряет температуру входящего воздуха, исключая её влияние на точность. Выходное напряжение снимается с измерительного резистора в цепи обратной связи, где его значение прямо пропорционально массе проходящего воздуха.

Роль контрольного резистора (термокомпенсации)

Контрольный резистор термокомпенсации в ДМРВ является ключевым элементом для стабилизации температурного режима измерительного участка. Он интегрирован в цепь нагревательного резистора или расположен в непосредственной близости от чувствительных элементов, постоянно измеряя фактическую температуру окружающей среды или корпуса датчика.

Данный резистор обладает высоким температурным коэффициентом сопротивления (ТКС), что позволяет его электрическому сопротивлению существенно изменяться при колебаниях температуры. Эти изменения фиксируются электронным блоком управления (ЭБУ) как опорный сигнал, характеризующий текущие тепловые условия работы датчика.

Функции и принцип работы

Компенсация температурной погрешности: ЭБУ сопоставляет сопротивление измерительного резистора (зависящее от потока воздуха) с сопротивлением контрольного резистора (зависящим только от температуры). Алгоритмы корректируют сигнал ДМРВ, исключая влияние внешнего нагрева или охлаждения на точность измерений.

Стабилизация точки измерения: Поддерживает температурный градиент между нагревательным и измерительным резисторами близким к постоянному значению. Это критически важно для работы термоанемометрических ДМРВ, где массовый расход рассчитывается по мощности, необходимой для нагрева потока воздуха до заданной температуры.

Режимы работы:

- При старте холодного двигателя сопротивление контрольного резистора высокое (низкая температура). ЭБУ увеличивает ток нагрева для быстрого выхода на рабочую температуру.

- При прогреве датчика или в жарких условиях сопротивление падает. ЭБУ снижает мощность нагрева, предотвращая перегрев и ложные показания.

- Резкие изменения температуры впускного тракта (например, при открытии дросселя) компенсируются в реальном времени.

| Параметр | Влияние на ДМРВ без компенсации | Действие контрольного резистора |

| Низкая температура | Завышенные показания расхода | Корректировка сигнала в сторону уменьшения |

| Высокая температура | Заниженные показания расхода | Корректировка сигнала в сторону увеличения |

| Температурные колебания | Нестабильность холостого хода, провалы мощности | Стабилизация выходного напряжения |

Калибровка: Значения сопротивления контрольного резистора при эталонных температурах хранятся в памяти ЭБУ. Это позволяет точно интерпретировать его текущие показания и вносить корректировки в соответствии с заводскими настройками.

Отказ резистора термокомпенсации приводит к неконтролируемому дрейфу выходного сигнала ДМРВ. Проявляется как обогащение или обеднение смеси в зависимости от температуры, ошибки по пропускам зажигания, повышенный расход топлива и нестабильная работа двигателя на всех режимах.

Микромостовые структурные элементы внутри

Микромостовые структурные элементы представляют собой ключевой компонент современных термоанемометрических ДМРВ. Они формируются на поверхности кремниевого кристалла с использованием MEMS-технологий (микроэлектромеханических систем). Основой конструкции служит тонкая мембрана из диэлектрического материала, подвешенная над подложкой на микроскопических опорах-мостах.

На этой мембране интегрированы миниатюрные платиновые резисторы, выполняющие две функции: нагревательный элемент и датчики температуры. Принцип работы основан на постоянном поддержании разницы температур между нагревателем и окружающей средой. Поток входящего воздуха охлаждает мембрану, что требует увеличения тока для сохранения заданной температуры. Изменение тока пропорционально массовому расходу воздуха.

Ключевые особенности конструкции

Микромостовые структуры обладают критическими преимуществами:

- Минимальная тепловая инерция благодаря микроскопическим размерам (толщина мембраны – единицы микрон)

- Прямой контакт с потоком воздуха без защитных решёток

- Высокая чувствительность к малым расходам из-за низкой теплоёмкости

Для защиты от загрязнений и механических повреждений чувствительный элемент размещается в обводном канале, куда поступает часть основного потока. Температурная компенсация реализуется через дополнительный эталонный резистор на кристалле, не подверженный воздействию потока воздуха.

| Элемент | Материал | Функция |

|---|---|---|

| Мембрана | Нитрид кремния | Тепловая изоляция нагревателя |

| Резисторы | Платина | Нагрев/измерение температуры |

| Мосты | Кремний | Механическая поддержка мембраны |

Материалы изготовления воздушных каналов

Воздушные каналы датчика массового расхода воздуха (ДМРВ) выполняются из материалов, обеспечивающих минимальное турбулентное движение воздушного потока и устойчивость к агрессивным средам. Основное требование – сохранение точной геометрии внутренней поверхности для предотвращения искажения ламинарного потока, измеряемого чувствительным элементом.

Традиционно применяются термостойкие полимеры, такие как полиамид (PA6, PA66) или полифениленсульфид (PPS), армированные стекловолокном для повышения жесткости и стабильности размеров при температурных перепадах. Эти материалы сочетают легкость, коррозионную стойкость и технологичность литья под давлением, что позволяет создавать каналы сложной конфигурации.

Ключевые характеристики материалов

Основные критерии выбора:

- Термостабильность: сохранение формы в диапазоне -40°C до +150°C

- Низкая адсорбция загрязнений: гладкая поверхность, препятствующая накоплению пыли и масляных паров

- Электростатическая нейтральность: исключение влияния на измерительные элементы

- Химическая инертность: устойчивость к топливным испарениям и моторным маслам

| Материал | Преимущества | Ограничения |

|---|---|---|

| Полиамид (PA) | Высокая ударная вязкость, износостойкость | Гидроскопичность (требует спец. обработки) |

| Полифениленсульфид (PPS) | Нулевое водопоглощение, огнестойкость | Высокая стоимость, хрупкость при ударах |

| Алюминиевые сплавы | Теплопроводность, прочность | Риск коррозии, необходимость гальванической защиты |

В высоконагруженных двигателях встречаются комбинированные решения: основа из алюминия с полимерными вставками в зоне измерительного участка. Это снижает тепловую инерцию и обеспечивает точный тепловой баланс при работе нагревательного резистора ДМРВ.

Управляющая электронная плата датчика

Управляющая плата представляет собой многослойную печатную схему, интегрированную в корпус ДМРВ. На ней размещены микропроцессор, операционные усилители, АЦП (аналого-цифровой преобразователь) и стабилизаторы напряжения. Плата напрямую соединена с чувствительным элементом через контактные группы, обеспечивая подачу управляющих сигналов и считывание первичных данных.

Электроника выполняет температурную компенсацию измерений, используя данные со встроенного терморезистора. Микропроцессор обрабатывает аналоговый сигнал с сенсора, преобразует его в цифровую форму и формирует выходной сигнал (частотный, ШИМ или цифровой CAN/LIN), соответствующий массовому расходу воздуха. Защитные цепи предохраняют компоненты от скачков напряжения и электромагнитных помех.

Ключевые функции электронной платы

- Питание чувствительного элемента: Генерация стабильного напряжения/тока для нагревательного резистора и измерительной нити.

- Усиление сигнала: Усиление слабого аналогового сигнала с сенсора перед оцифровкой.

- Калибровка: Хранение заводских калибровочных коэффициентов в ПЗУ для коррекции показаний.

- Диагностика: Постоянный самоконтроль целостности цепи и выявление ошибок (обрыв, загрязнение).

Важно: Плата герметизирована для защиты от влаги и пыли, но чувствительна к механическим вибрациям и перегреву. Неисправности электроники часто приводят к некорректным показаниям расхода воздуха и ошибкам ЭБУ двигателя.

Функции входного защитного фильтра

Входной защитный фильтр в датчике массового расхода воздуха (ДМРВ) выполняет критически важную барьерную функцию. Он устанавливается перед измерительным элементом для физического отсеивания крупных частиц загрязнений из поступающего воздушного потока.

Конструктивно фильтр представляет собой мелкоячеистую сетку или пористый материал, интегрированный в корпус датчика. Его расположение и плотность рассчитаны на минимальное сопротивление воздуху при максимальной эффективности улавливания инородных объектов.

Ключевые задачи фильтра:

- Защита чувствительного элемента от абразивного воздействия пыли, песка, дорожной грязи и насекомых

- Предотвращение механических повреждений платиновых нитей или пленочных сенсоров

- Блокировка масляных паров и частиц сажи из системы вентиляции картера

- Снижение загрязнения термоанемометрических компонентов, искажающего температурные измерения

- Стабилизация воздушного потока для обеспечения ламинарного течения через измерительный канал

| Последствия отсутствия фильтра | Результат работы фильтра |

|---|---|

| Накопление отложений на сенсоре | Сохранение чистоты измерительных поверхностей |

| Искажение данных о массе воздуха | Точное измерение расхода на всех режимах работы |

| Преждевременный выход ДМРВ из строя | Увеличение ресурса датчика в 2-3 раза |

Базовые элементы корпуса ДМРВ

Корпус ДМРВ обеспечивает герметичное размещение измерительных компонентов и интеграцию датчика в воздушный тракт двигателя. Он выполняется из термостойкого пластика или металла для стабильной работы в условиях вибраций, перепадов температур и химического воздействия топливно-воздушной смеси.

Конструкция включает калиброванный канал прохождения воздуха, который направляет поток через чувствительный элемент с минимальными турбулентностями. Электрические компоненты изолированы от воздушной магистрали для защиты от загрязнений и конденсата.

Ключевые компоненты корпуса

| Элемент | Функция и особенности |

|---|---|

| Входной патрубок | Фланец для соединения с воздушным фильтром. Имеет стандартизированный диаметр и форму для предотвращения утечек. |

| Измерительная камера | Герметичный канал с расширяющимся сечением, где установлен чувствительный элемент (проволока/пленка). Обеспечивает ламинарный поток воздуха. |

| Выходной патрубок | Интерфейс подключения к дроссельному узлу. Оснащен уплотнительными кольцами для фиксации на воздуховоде. |

| Электронный модуль | Отдельный отсек с платой обработки сигналов. Закрыт крышкой с гидрофобной мембраной для вентиляции. |

| Крепежные элементы | Ушки с резьбовыми отверстиями или клипсами для жесткой фиксации на корпусе воздушного фильтра. |

| Электрический разъем | Водозащищенный коннектор стандарта IP67 для подключения к бортовой сети. Расположен под углом 90° или 180°. |

Уплотнители для защиты от подсоса воздуха

Уплотнительные элементы в конструкции ДМРВ критически важны для предотвращения неучтённого подсоса воздуха, который искажает показания датчика. Они создают герметичный барьер между корпусом датчика и воздуховодом, исключая проникновение нефильтрованного воздуха в обход измерительного канала.

Нарушение целостности уплотнителей приводит к попаданию воздуха, не прошедшего через чувствительный элемент, что вызывает ошибки в расчёте массового расхода. Это проявляется в виде неустойчивой работы двигателя, повышенного расхода топлива или некорректных ошибок в системе самодиагностики.

Ключевые особенности уплотнителей ДМРВ

Материалы изготовления:

- Термостойкая резина (EPDM, силикон) – сохраняет эластичность при экстремальных температурах впускного тракта

- Армированные композиции – для сопротивления деформации под давлением

- Маслобензостойкие составы – защита от агрессивных сред

Типы конструкций:

| Кольцевые прокладки | Устанавливаются в местах соединения фланца ДМРВ с корпусом воздушного фильтра |

| Конические манжеты | Обеспечивают герметизацию в стыках гофрированных патрубков |

| Плоские уплотнительные кольца | Применяются в датчиках с фланцевым креплением к корпусу |

Эксплуатационные требования:

- Сохранять геометрию при вибрационных нагрузках

- Не терять эластичность в диапазоне -40°C до +150°C

- Обеспечивать герметичность при давлении до 1 бар

- Иметь устойчивость к старению и окислению

Деградация уплотнителей проявляется растрескиванием, потерей упругости или постоянной деформацией. При замене ДМРВ или обслуживании впускной системы обязательна установка новых уплотнителей во избежание нарушения расчётных параметров воздушного потока.

Особенности крепежной системы датчика

Крепежная система ДМРВ обеспечивает герметичность соединения с впускным трактом, предотвращая подсос неучтенного воздуха, который искажает показания. Надежная фиксация исключает вибрации, способные повредить чувствительные элементы или нарушить электрические контакты.

Конструкция крепления учитывает температурное расширение материалов при работе двигателя, сохраняя целостность корпуса и уплотнителей. Расположение крепежных точек минимизирует механические напряжения на корпусе датчика при монтаже и демонтаже.

Ключевые характеристики

- Тип крепежа: Винтовое соединение (обычно 2-4 винта) или защелкивающийся фиксатор для быстрого обслуживания

- Уплотнительные элементы: Термостойкое резиновое кольцо или прокладка, деформирующаяся при затяжке для компенсации неровностей фланца

- Материалы: Нержавеющая сталь (винты), алюминиевый сплав/пластик (кронштейн), резина EPDM (уплотнитель)

- Защита от перекоса: Конусные направляющие втулки или штифты для точного позиционирования относительно воздуховода

Требуемый момент затяжки винтов (обычно 3-5 Н·м) указывается на корпусе. Превышение усилия приводит к деформации фланца и нарушению калибровки, недостаток – к разгерметизации. Фиксаторы типа "ласточкин хвост" исключают риски некорректной затяжки.

| Параметр | Последствия нарушения |

|---|---|

| Слабая затяжка | Подсос воздуха, завышение показаний, ошибки по обеднению смеси |

| Перетяжка | Деформация корпуса, повреждение сенсора, занижение реальных значений |

| Перекос при установке | Механическое напряжение корпуса, ускоренный износ уплотнения |

Электрический разъем подключения к ЭБУ

Разъем обеспечивает физическое и электрическое соединение датчика массового расхода воздуха с электронным блоком управления двигателем. Он передает аналоговые или цифровые сигналы о количестве проходящего воздуха, а также подает питание на чувствительный элемент ДМРВ. Надежность контактов напрямую влияет на корректность измерений и отсутствие сбоев в работе системы впрыска топлива.

Конструктивно представляет собой пластиковый корпус с позолоченными или оловянными контактами, оснащенный фиксатором для предотвращения самопроизвольного отсоединения. Стандартное количество выводов – от 4 до 6, в зависимости от типа ДМРВ (пленочный, нитевый) и производителя. Повреждение фиксатора или загрязнение контактных групп приводит к нарушению сигнала.

Распиновка типового разъема

| Контакт | Назначение | Цвет провода |

|---|---|---|

| 1 | Сигнал напряжения (к ЭБУ) | Желтый |

| 2 | Опорное напряжение (+5В от ЭБУ) | Красный |

| 3 | Земля датчика | Зеленый |

| 4 | Нагрев (для нитевых ДМРВ) | Белый |

Критические неисправности разъема проявляются как:

- Прерывистый контакт: вызывает скачки напряжения и ошибки P0100/P0102

- Окисление: приводит к занижению реальных показаний расхода воздуха

- Деформация фиксатора: провоцирует самопроизвольное отключение на вибрациях

При диагностике обязательно проверяют напряжение на опорном контакте (должно быть 5±0.1В) и сопротивление между "землей" датчика и массой двигателя (максимум 1 Ом). Замена разъема требует соблюдения полярности и надежной изоляции соединений.

Распиновка контактов стандартного ДМРВ

Для диагностики и замены датчика массового расхода воздуха критически важно понимать назначение каждого контакта в разъеме. Стандартный 5-пиновый ДМРВ использует следующую схему подключения.

Цвета проводов могут отличаться в зависимости от производителя автомобиля, но функциональное назначение контактов остается единым. Ниже приведена универсальная распиновка для большинства 5-контактных ДМРВ.

| Номер контакта | Цвет провода (типовой) | Назначение |

|---|---|---|

| 1 | Желтый/Зеленый | Выходной сигнал напряжения (к ЭБУ) |

| 2 | Серо-белый | +12V питание (от главного реле) |

| 3 | Зеленый/Черный | Земля (масса) |

| 4 | Розовый/Красный | +5V опорное напряжение (от ЭБУ) |

| 5 | Черно-белый | Управление подогревом (от ЭБУ) |

Примечания:

- Контакт 1 передает аналоговый сигнал 0.5-5V, пропорциональный массе воздуха

- Контакт 5 отсутствует в 4-пиновых версиях ДМРВ без функции подогрева

- Измерение напряжения на контакте 4 при включенном зажигании – ключевой этап диагностики

Технология внешних токопроводящих дорожек

В термоанемометрических ДМРВ чувствительный элемент формируется на основе тонкопленочных резисторов, созданных по технологии внешних токопроводящих дорожек. Металлизированные пути наносятся на керамическую или кремниевую подложку для образования нагревателя, температурных датчиков и компенсационных резисторов. Точность геометрии этих дорожек критична для стабильности теплопередачи и корректного измерения массового расхода воздуха.

Технология включает фотолитографию и вакуумное напыление платины или никеля толщиной 0.1-1 мкм, что обеспечивает низкую инерционность и высокую температурную стабильность. Для защиты от эрозии и загрязнений дорожки покрываются стеклообразным диэлектрическим слоем, сохраняющим тепловые параметры в условиях вибрации и перепадов влажности. Такая конструкция минимизирует паразитные теплопотери в корпусе датчика.

Ключевые особенности производства

Основные этапы создания токопроводящих структур:

- Лазерная очистка подложки

- Нанесение адгезионного слоя (Cr или Ti)

- Маскирование фоторезистом по шаблону

- Вакуумное осаждение основного проводника

- Травление излишков металла

- Покрытие пассивирующим слоем Si3N4

| Параметр | Значение | Влияние на ДМРВ |

|---|---|---|

| Ширина дорожки | 10-50 мкм | Определяет сопротивление и тепловую инерцию |

| Толщина слоя Pt | 0.2 ±0.02 мкм | Зависимость ТКС (температурного коэффициента) |

| Точность позиционирования | ±2 мкм | Симметрия измерительного моста |

Критическим аспектом является контроль TCR (Temperature Coefficient of Resistance) – отклонение в 50 ppm/°C вызывает погрешность до 3% при -40°C. Для компенсации применяют зеркальные дорожки-дублеры, включенные в дифференциальную схему. Современные методы лазерной подгонки сопротивлений позволяют калибровать датчики с точностью 0.8% без дополнительных схем коррекции.

Измерительная схема терморезистивного моста

В основе датчика массового расхода воздуха (ДМРВ) термоанемометрического типа лежит измерительная схема терморезистивного моста Уитстона. Чувствительный элемент (платиновая нить или кремниевая плёнка) включается в одно из плеч моста в качестве резистора с положительным температурным коэффициентом сопротивления (ТКС). Электрический ток, протекающий через этот элемент, вызывает его нагрев до температуры, стабильно превышающей температуру входящего потока воздуха.

При поступлении воздуха в измерительный канал происходит охлаждение чувствительного элемента за счет конвективного теплообмена. Скорость охлаждения прямо пропорциональна массовому расходу воздушного потока, что приводит к изменению сопротивления нагретого резистора. Это изменение нарушает баланс мостовой схемы – возникает разностное напряжение на измерительной диагонали моста.

Принцип работы и ключевые компоненты

Схема содержит следующие элементы:

- Чувствительный резистор (RH): нагреваемый элемент, контактирующий с воздушным потоком.

- Компенсационный резистор (RK): расположен вне потока, измеряет температуру входящего воздуха.

- Два постоянных резистора (R1, R2): формируют фиксированные плечи моста.

Уравнение баланса моста до подачи потока:

RH / RK = R1 / R2

При движении воздуха сопротивление RH уменьшается из-за охлаждения. Возникающее разбалансное напряжение (ΔU) усиливается и преобразуется в выходной сигнал (аналоговый или цифровой). Для поддержания постоянного перепада температур между RH и RK применяется цепь обратной связи:

- Усилитель регистрирует ΔU на диагонали моста.

- Ток через RH автоматически увеличивается.

- Температура чувствительного элемента восстанавливается.

Величина тока, необходимого для термокомпенсации, служит мерой массового расхода воздуха.

| Параметр | Влияние на схему |

|---|---|

| Увеличение расхода воздуха | ↑ Охлаждение RH → ↑ ΔU → ↑ Ток компенсации |

| Изменение температуры воздуха | Компенсируется RK → Баланс моста по температуре |

Преобразование расхода в электрический сигнал

В основе работы большинства современных ДМРВ (термоанемометрического типа) лежит принцип измерения количества тепла, отбираемого потоком воздуха от нагретого чувствительного элемента. Этот элемент, представляющий собой тонкую платиновую проволоку (проволочный тип) или керамический нагревательный элемент с платиновым напылением (пленочный тип), поддерживается микропроцессором электронного блока ДМРВ при постоянной температуре, превышающей температуру входящего воздуха на фиксированную величину (обычно 100-120 °C).

Проходящий через датчик воздушный поток охлаждает нагретый элемент. Для поддержания заданной температуры на элементе электронная схема датчика автоматически увеличивает ток, протекающий через нагреватель. Величина этого тока прямо пропорциональна массе воздуха, проходящего через датчик за единицу времени, так как более интенсивный поток отводит больше тепла.

Схема преобразования и обработки сигнала

Изменение тока нагревателя преобразуется в электрический сигнал, удобный для обработки ЭБУ двигателя. Процесс преобразования включает следующие ключевые этапы:

- Мостовое включение: Чувствительный элемент (RЧЭ) является частью мостовой схемы Уитстона. Остальные плечи моста составляют прецизионные резисторы (R1, R2, R3). На мост подается стабилизированное напряжение питания.

- Детектирование дисбаланса: При охлаждении чувствительного элемента потоком воздуха его сопротивление меняется. Это вызывает разбаланс мостовой схемы.

- Усиление разностного сигнала: Разность напряжений между диагоналями моста (сигнал дисбаланса) поступает на вход дифференциального операционного усилителя. Этот сигнал очень мал и требует значительного усиления.

- Обратная связь и регулировка: Усиленный сигнал подается на элемент управления током нагревателя (часто через транзисторный ключ). Увеличение тока нагревателя восстанавливает температуру и сопротивление чувствительного элемента, стремясь сбалансировать мост. Система работает по принципу отрицательной обратной связи.

- Формирование выходного сигнала: Выходное напряжение ДМРВ снимается с выхода операционного усилителя или с резистора, через который протекает ток нагревателя. Это напряжение (Uвых) является аналоговой мерой тока нагревателя и, следовательно, массы проходящего воздуха:

- Аналоговые ДМРВ: Выдают постоянное напряжение в диапазоне обычно 0.8-5.0 В, пропорциональное расходу воздуха.

- Цифровые ДМРВ: Встроенный АЦП преобразует аналоговый сигнал в цифровой код (часто широтно-импульсная модуляция - ШИМ, или частотный сигнал), который передается на ЭБУ по цифровой шине.

Калибровка и температурная компенсация: Встроенный микропроцессор (или специализированная ASIC) ДМРВ хранит калибровочные карты, учитывающие нелинейность характеристики "расход-сигнал". Он также получает данные от датчика температуры входящего воздуха (часто интегрированного в корпус ДМРВ) и вносит поправки в выходной сигнал для компенсации влияния температуры воздуха на его плотность и теплоемкость.

| Тип ДМРВ | Чувствительный элемент | Особенности преобразования сигнала | Тип выходного сигнала |

|---|---|---|---|

| Проволочный (нитяной) | Платиновая проволока | Требуется периодическая "прожигающая" очистка от загрязнений. Более хрупкий. | Чаще аналоговый (напряжение) |

| Плёночный | Керамическая подложка с платиновым напылением | Менее подвержен загрязнению, более долговечен. Лучшая стойкость к вибрациям. | Чаще цифровой (ШИМ, частота) |

Характеристики сигнала выходного напряжения

Выходной сигнал ДМРВ представляет собой аналоговое напряжение, изменяющееся пропорционально массе проходящего через датчик воздуха. Величина напряжения напрямую зависит от интенсивности воздушного потока и температуры чувствительного элемента. Стандартный рабочий диапазон выходного напряжения для большинства ДМРВ составляет от 0,5 В до 5,0 В.

Характеристика сигнала является нелинейной, что обусловлено физическими принципами измерения массового расхода. Напряжение минимально при холостом ходе двигателя и прогрессивно возрастает с увеличением потока воздуха. Зависимость между расходом и выходным напряжением описывается калибровочной кривой, уникальной для каждой модели датчика и хранящейся в памяти ЭБУ двигателя.

Ключевые параметры сигнала

- Статическое напряжение (при включенном зажигании и остановленном двигателе): 0,99–1,02 В. Отклонение >5% указывает на неисправность.

- Динамический отклик: скорость изменения напряжения должна соответствовать резкому открытию дроссельной заслонки без задержек.

- Линейность: погрешность отклонения от эталонной кривой в рабочем диапазоне не должна превышать 2–4%.

| Состояние двигателя | Типовое напряжение (В) | Примечание |

|---|---|---|

| Зажигание включено (двигатель остановлен) | 1,00 ± 0,02 | Проверка начальных параметров |

| Холостой ход | 1,60–1,80 | Зависит от оборотов и температуры |

| Средняя нагрузка (3000 об/мин) | 2,20–2,50 | Плавный рост без скачков |

| Максимальная нагрузка | 4,50–4,90 | Близко к верхнему пределу |

Влияние внешних факторов: Сигнал чувствителен к загрязнению чувствительного элемента, механическим повреждениям проводки и перепадам напряжения бортовой сети. Искажение формы сигнала или выход значений за пределы калибровочной таблицы приводят к ошибкам смесеобразования.

Зависимость показаний от температуры впуска

Температура впускного воздуха напрямую влияет на плотность воздушного потока, проходящего через ДМРВ. Поскольку датчик измеряет массовый расход (а не объемный), его показания должны корректироваться с учетом температурных изменений. Холодный воздух обладает большей плотностью при том же объеме, тогда как нагретый – меньшей.

Современные ДМРВ оснащаются встроенным термоэлементом (терморезистором или термопарой), непрерывно фиксирующим температуру потока. Эти данные передаются в ЭБУ двигателя вместе с сигналом о массе воздуха. Без температурной компенсации ЭБУ рассчитал бы неверное количество топлива для впрыска, так как опирался бы на искаженные данные о фактической массе кислорода в цилиндрах.

Ключевые аспекты влияния температуры

- Калибровочные кривые: Заводские характеристики ДМРВ содержат поправочные коэффициенты для разных температурных диапазонов (например, -40°C, +20°C, +80°C).

- Алгоритмы коррекции: ЭБУ применяет формулу: Истинная масса = Измеренный объем × (Эталонная плотность / Фактическая плотность), где плотность рассчитывается по температуре и давлению.

- Погрешности: Загрязнение термоэлемента сажей или механические повреждения вызывают сдвиги в температурных показаниях, что ведет к:

- Обогащению смеси при ложном завышении температуры

- Обеднению смеси при ложном занижении температуры

| Температура воздуха | Плотность воздуха | Влияние на сигнал ДМРВ |

| Понижение (-30°C) | ↑ Выше нормы | ДМРВ регистрирует меньший объем, но ЭБУ увеличивает топливоподачу (коррекция +) |

| Повышение (+50°C) | ↓ Ниже нормы | ДМРВ фиксирует больший объем, но ЭБУ уменьшает впрыск (коррекция -) |

Калибровочные параметры производителя

Калибровочные параметры представляют собой набор заводских настроек, заложенных в память ДМРВ на этапе производства. Эти цифровые или аналоговые характеристики индивидуальны для каждого экземпляра датчика и служат эталоном для преобразования сигналов измерения.

Производитель определяет параметры путем тестирования ДМРВ на эталонных воздушных потоках при контролируемых температурных и влажностных условиях. Результаты фиксируются в виде поправочных коэффициентов или калибровочных кривых, компенсирующих технологические допуски компонентов.

Структура и применение параметров

Основные типы калибровочных данных включают:

- Коэффициент чувствительности - соотношение напряжения/частоты выходного сигнала к массе воздуха

- Температурные поправки - компенсация погрешностей при нагреве чувствительного элемента

- Нулевая точка - значение сигнала при отсутствии воздушного потока

В цифровых ДМРВ параметры хранятся в EEPROM и используются процессором для преобразования сырых данных в значение расхода (кг/час). Пример преобразования:

| Измеренное напряжение (В) | Температура (°C) | Калибровочный коэффициент | Расход воздуха (кг/ч) |

|---|---|---|---|

| 1.25 | 25 | 0.982 | 8.7 |

| 2.80 | 40 | 1.034 | 24.1 |

Нарушение калибровки вследствие механического повреждения или загрязнения приводит к необратимым погрешностям измерения. Восстановление параметров возможно только при наличии оригинального оборудования производителя.

Сравнение устройств с обратным потоком воздуха

Датчики массового расхода воздуха (ДМРВ) с обратным потоком используют принцип отклонения части основного воздушного потока через измерительный канал. Конструктивно они содержат термоанемометрический элемент (обычно платиновую нить или керамический нагреватель), установленный в обводном канале, куда направляется строго дозированная порция всасываемого воздуха. Температурный датчик и нагревательный элемент формируют мостовую схему: при изменении массы воздуха нить охлаждается сильнее, что требует увеличения тока нагрева для поддержания заданной температуры. Этот ток преобразуется в выходной сигнал.

Ключевое отличие от систем прямого измерения – наличие сложной гидродинамической системы каналов и камер, обеспечивающей ламинарный поток в измерительной зоне. Это повышает точность, но увеличивает риск загрязнения чувствительного элемента масляными парами и частицами из системы вентиляции картера. Для компенсации влияния пульсаций потока и температурных колебаний применяются дополнительные датчики температуры и давления воздуха во впускном коллекторе.

Основные различия конструкций

Существует два подхода к организации обратного потока:

- Симметричный обводной канал (Bosch HFM5): Поток разделяется на два идентичных рукава, проходящих через измерительный элемент. Обеспечивает высокую стабильность при пульсациях, но сложен в производстве.

- Асимметричный канал (Hitachi, Denso): Весь измерительный поток проходит через один канал. Проще и дешевле, но требует точной калибровки для учета инерционности потока.

| Критерий | Симметричный канал | Асимметричный канал |

|---|---|---|

| Точность при пульсациях | Высокая (компенсация противофазными сигналами) | Средняя (требует программной коррекции) |

| Чувствительность к загрязнению | Критична (засорение одного канала искажает баланс) | Умеренна (загрязнение прогрессирует равномерно) |

| Стоимость производства | Высокая (прецизионное литье) | Ниже на 15-20% |

Общим недостатком всех обратноточных ДМРВ является повышенная инерционность сигнала (до 100 мс) из-за пути воздуха через дополнительный контур. Это ограничивает их применение в двигателях с резко переменными режимами работы. Для минимизации влияния вибраций корпус датчика часто интегрируют с демпфирующими резиновыми элементами.

Конструкция комбинированных датчиков (ДМРВ+ДТВ)

Комбинированные датчики интегрируют измерительные элементы массового расхода воздуха (ДМРВ) и температуры воздуха (ДТВ) в единый корпус. Основой конструкции служит термоанемометрический модуль ДМРВ, дополненный термистором ДТВ, установленным во впускном канале. Оба сенсора подключаются к общей электронной плате обработки сигналов.

Корпус из термостойкого пластика или металла оснащен фланцем для монтажа во впускном тракте после воздушного фильтра. Внутренний канал спроектирован для ламинарного потока воздуха, обеспечивая точные измерения. Электрическое соединение реализовано через стандартизированный разъем с 4-6 контактами.

Ключевые конструктивные элементы

- Измерительная трубка - формирует контролируемый воздушный поток через чувствительные элементы

- Термоанемометрический сенсор ДМРВ - платиновая нить/пленка на керамической подложке

- NTC-термистор ДТВ - установлен во входной части канала для замера температуры входящего воздуха

- Микропроцессорная плата - преобразует сигналы сенсоров в цифровые/аналоговые выходные значения

- Защитная сетка - предохраняет чувствительные элементы от механических повреждений

Электронная схема использует температурные показания ДТВ для автоматической коррекции данных ДМРВ, компенсируя влияние плотности воздуха. Сигналы передаются в ЭБУ двигателя по комбинированному протоколу: аналоговый (0-5В) или цифровой (PWM/частотный) для расхода воздуха, аналоговый для температуры.

Механизмы защиты от влаги и вибраций

Герметизация корпуса ДМРВ реализуется через уплотнительные кольца из термостойкой резины на стыках компонентов, а также герметизирующие составы на основе силикона в местах ввода электрических контактов. Чувствительный элемент дополнительно защищается водоотталкивающей мембраной из полимерных материалов, пропускающей воздух, но блокирующей капли воды и крупные частицы загрязнений.

Электронная плата датчика покрывается слоем компаунда (эпоксидной смолы или акрилового лака), создающего барьер против конденсата и коррозии. Входной воздуховод оснащается дренажными каналами для отвода случайно попавшей жидкости, а конструкция измерительного канала проектируется с лабиринтными перегородками, замедляющими проникновение влаги к сенсору.

Способы виброзащиты

Для гашения механических колебаний применяются:

- Демпфирующие прокладки между корпусом ДМРВ и местом крепления на воздушном патрубке

- Плавающее крепление чувствительного элемента на упругих кремнийорганических подвесах

- Использование проводов с дополнительной виброустойчивой оплеткой в зонах подключения разъема

Внутренние компоненты фиксируются безударными клеевыми составами, а силовые дорожки платы дублируются для предотвращения обрыва при резонансе. Критичные точки проходят тестирование на вибростендах с частотой до 2 кГц.

| Угроза | Элемент защиты | Принцип действия |

|---|---|---|

| Влага | Гидрофобная мембрана | Селективная фильтрация воздуха |

| Конденсат | Защитный компаунд | Изоляция электронных компонентов |

| Вибрации | Демпферные вставки | Поглощение кинетической энергии |

Система автоматического самоочищения нити

Данная функция критически важна для поддержания точности измерений ДМРВ в течение всего срока эксплуатации. Без самоочищения частицы пыли, масляный нагар и прочие загрязнения, оседающие на чувствительной нити, искажают её теплопередающие свойства, приводя к некорректному расчёту массы поступающего воздуха.

Принцип работы основан на кратковременном термическом воздействии на платиновую нить. Сразу после остановки двигателя и выключения зажигания электронный блок управления датчиком подаёт на нить импульс тока высокой силы, разогревая её до температур 1000–1100°C. Органические загрязнения мгновенно сгорают, а минеральные отложения отшелушиваются.

Процесс самоочистки выполняется в три этапа:

- Активация: запуск системой управления при выключении зажигания.

- Прожиг: импульсный нагрев нити до температуры каления (1-2 секунды).

- Охлаждение: естественное остывание элемента перед следующим пуском двигателя.

Ключевые параметры процесса:

| Температура очистки | 1000–1100°C |

| Длительность импульса | 1–2 секунды |

| Потребляемый ток | до 10 А |

Важно: система эффективна против органических отложений, но не предотвращает механическое повреждение нити крупными частицами. Частота срабатывания программируется производителем и обычно происходит при каждом отключении двигателя.

Уязвимые элементы конструкции при загрязнении

Основной чувствительный компонент ДМРВ – нагревательная нить или платиновая сетка, напрямую контактирующая с всасываемым воздухом. На поверхности элемента оседают масляные пары, частицы пыли и грязи, образуя изолирующий слой. Это нарушает теплопередачу между элементом и воздушным потоком, искажая данные о реальном расходе.

Электронная схема преобразования сигнала, включающая терморезисторы и измерительный мост, косвенно страдает от загрязнений. Нарушение теплообмена основного элемента приводит к некорректной работе всей измерительной цепочки. Посторонние отложения также могут вызывать паразитные токи утечки на контактах разъема, влияя на точность выходного напряжения.

Ключевые уязвимые зоны

- Чувствительный сенсор: Загрязнение нити/сетки снижает теплопроводность и меняет температурный профиль.

- Измерительная камера: Скопление отложений на стенках искажает ламинарность потока воздуха.

- Защитные сетки: Забитые ячейки фильтрующих экранов создают дополнительное сопротивление потоку.

- Контактные группы: Окисление или загрязнение клемм разъема нарушает передачу сигнала.

Критерии износа рабочих компонентов

Основные элементы ДМРВ подвержены естественной деградации в процессе эксплуатации, что напрямую влияет на точность измерения воздушного потока. Ключевыми факторами износа выступают механические повреждения, термические нагрузки, химическое воздействие и накопление загрязнений.

Диагностика состояния требует анализа конкретных компонентов датчика. Выявление критических изменений в их характеристиках позволяет прогнозировать отказ и своевременно выполнять обслуживание.

Компоненты и индикаторы их износа

| Компонент | Критерии износа |

|---|---|

| Чувствительный элемент (нить/пленка) |

|

| Измерительные резисторы |

|

| Корпус и воздушный тракт |

|

| Электрические контакты |

|

Косвенными признаками критического износа служат: нестабильные показания при сканировании диагностическим оборудованием, плавающие обороты холостого хода, повышенный расход топлива. Ресурс компонентов сокращает отсутствие своевременной замены воздушного фильтра.

Воздействие обрастания на точность измерений

Обрастание чувствительных элементов ДМРВ (термоанемометрического типа) пылью, масляными отложениями или грязью напрямую влияет на теплообмен между нагретым резистором и потоком воздуха. Загрязнения действуют как изолятор, снижая эффективность охлаждения сенсора воздушным потоком. Датчик интерпретирует это снижение скорости охлаждения как уменьшение массы проходящего воздуха, хотя реальный расход остаётся неизменным.

Постепенное накопление отложений смещает калибровочные характеристики, вызывая систематическую погрешность в сторону занижения показаний. Особенно критично это проявляется на низких и средних оборотах двигателя, где отклонения могут достигать 10-20%. Контроллер двигателя, получая искажённые данные, формирует неоптимальную топливовоздушную смесь, что приводит к повышенному расходу топлива, неустойчивой работе на холостом ходу и росту вредных выбросов.

Ключевые последствия загрязнения:

- Занижение реального расхода воздуха: загрязнённый сенсор регистрирует меньший объём воздуха, чем фактически поступает во впускной коллектор.

- Ошибки смесеобразования: ЭБУ впрыскивает меньше топлива из-за неверных данных, обедняя смесь.

- Нарушение динамики: провалы мощности при резком ускорении из-за запаздывания коррекции топливоподачи.

- Ложные сигналы: возможны хаотичные колебания выходного напряжения сенсора при критическом загрязнении.

| Уровень загрязнения | Погрешность измерений | Типичные симптомы |

| Лёгкий (тонкая плёнка) | до 5% | Незначительный рост расхода топлива |

| Средний (видимые отложения) | 5-15% | Плавание холостых оборотов, снижение приёмистости |

| Сильный (плотный слой грязи) | >15% | Глохнет на холостом ходу, ошибки двигателя, детонация |

Список источников

При подготовке материала об устройстве ДМРВ использовались специализированные технические публикации и документация от производителей автокомпонентов. Источники содержат детальное описание принципов работы, конструктивных особенностей и схемотехники датчиков.

Особое внимание уделено официальным руководствам по диагностике и сервисному обслуживанию современных автомобильных систем. Все источники прошли проверку на соответствие актуальным инженерным стандартам.

Техническая литература и документация

- Производители автокомпонентов: технические бюллетени Bosch, Denso, Delphi по ДМРВ

- Сервисные руководства OEM: Volkswagen, Toyota, GM (разделы системы впуска)

- Учебные пособия по автомобильным датчикам: Г.И.Гладких "Контрольно-измерительные приборы автомобиля"

- Принципы термоанемометрии: патентные описания US5170650A, DE102008043294A1

- Электронные системы ДВС: Robert Bosch GmbH "Automotive Electrics and Electronics"

- Журнал "Автоэлектроника": аналитические обзоры конструкций ДМРВ (2018-2023 гг.)