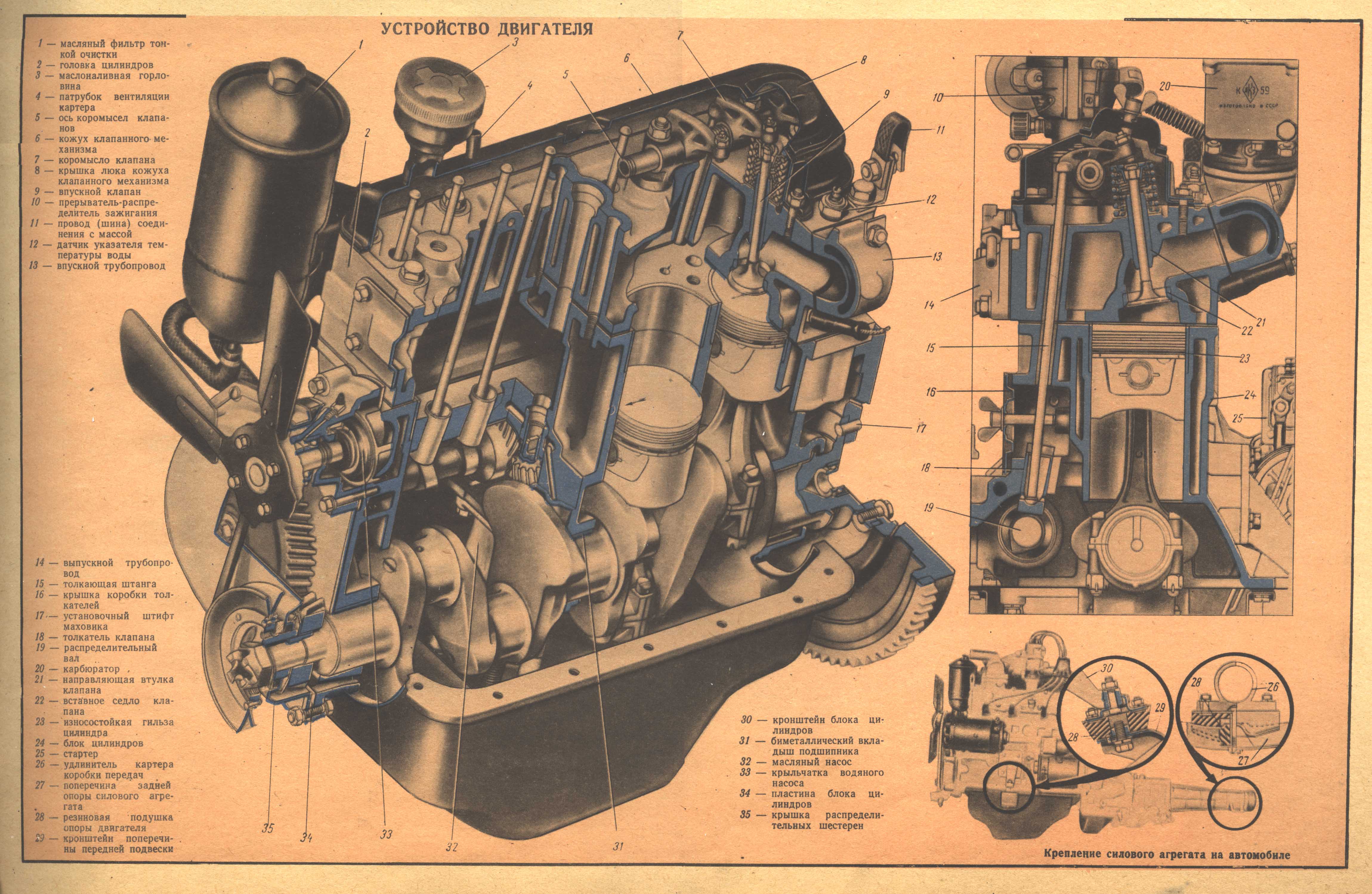

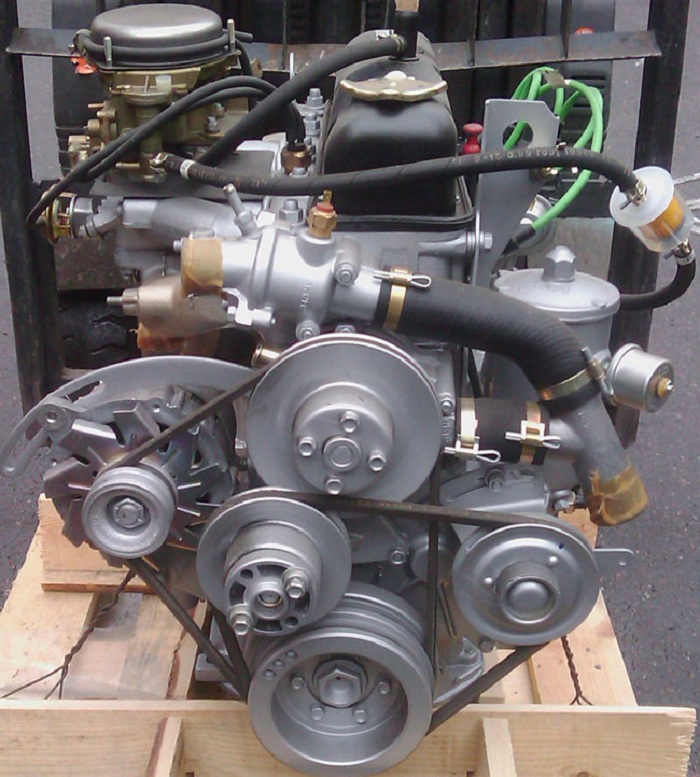

Устройство двигателя ЗМЗ-402

Статья обновлена: 01.03.2026

ЗМЗ-402 – классический бензиновый двигатель Волжского автомобильного завода, десятилетиями применявшийся на легендарных моделях ГАЗ. Агрегат сочетает простоту конструкции, ремонтопригодность и адаптированность к тяжелым условиям эксплуатации.

Данная статья детально разбирает ключевые параметры силовой установки: компоновку, рабочий объем, систему питания, особенности ГРМ и эксплуатационные ограничения. Понимание этих характеристик критично для диагностики, обслуживания и восстановления мотора.

Конфигурация цилиндров и порядок работы

Двигатель ЗМЗ-402 имеет рядную конфигурацию четырёх цилиндров, расположенных вертикально в едином блоке. Нумерация цилиндров ведётся от передней части силового агрегата (со стороны шкива коленвала) к коробке передач: первый цилиндр – ближайший к приводным ремням, четвёртый – к маховику.

Порядок работы цилиндров реализован по схеме 1-2-4-3. Данная последовательность обеспечивает равномерное распределение нагрузки на коленчатый вал и минимизирует вибрации. Такты впуска, сжатия, рабочего хода и выпуска следуют в каждом цилиндре с интервалом 180° угла поворота коленвала.

Ключевые параметры

Рабочий цикл двигателя:

- Цилиндр №1: рабочий ход (0°)

- Цилиндр №2: рабочий ход (180°)

- Цилиндр №4: рабочий ход (360°)

- Цилиндр №3: рабочий ход (540°)

| Позиция цилиндра | Такт при 0° коленвала | Соседние такты (через 180°) |

| №1 | Рабочий ход | Выпуск |

| №2 | Сжатие | Рабочий ход |

| №3 | Выпуск | Впуск |

| №4 | Впуск | Сжатие |

Примечание: Углы указаны относительно положения коленчатого вала при начале рабочего хода в первом цилиндре. Система зажигания синхронизирована с порядком работы и срабатывает строго перед ВМТ такта сжатия в соответствующем цилиндре.

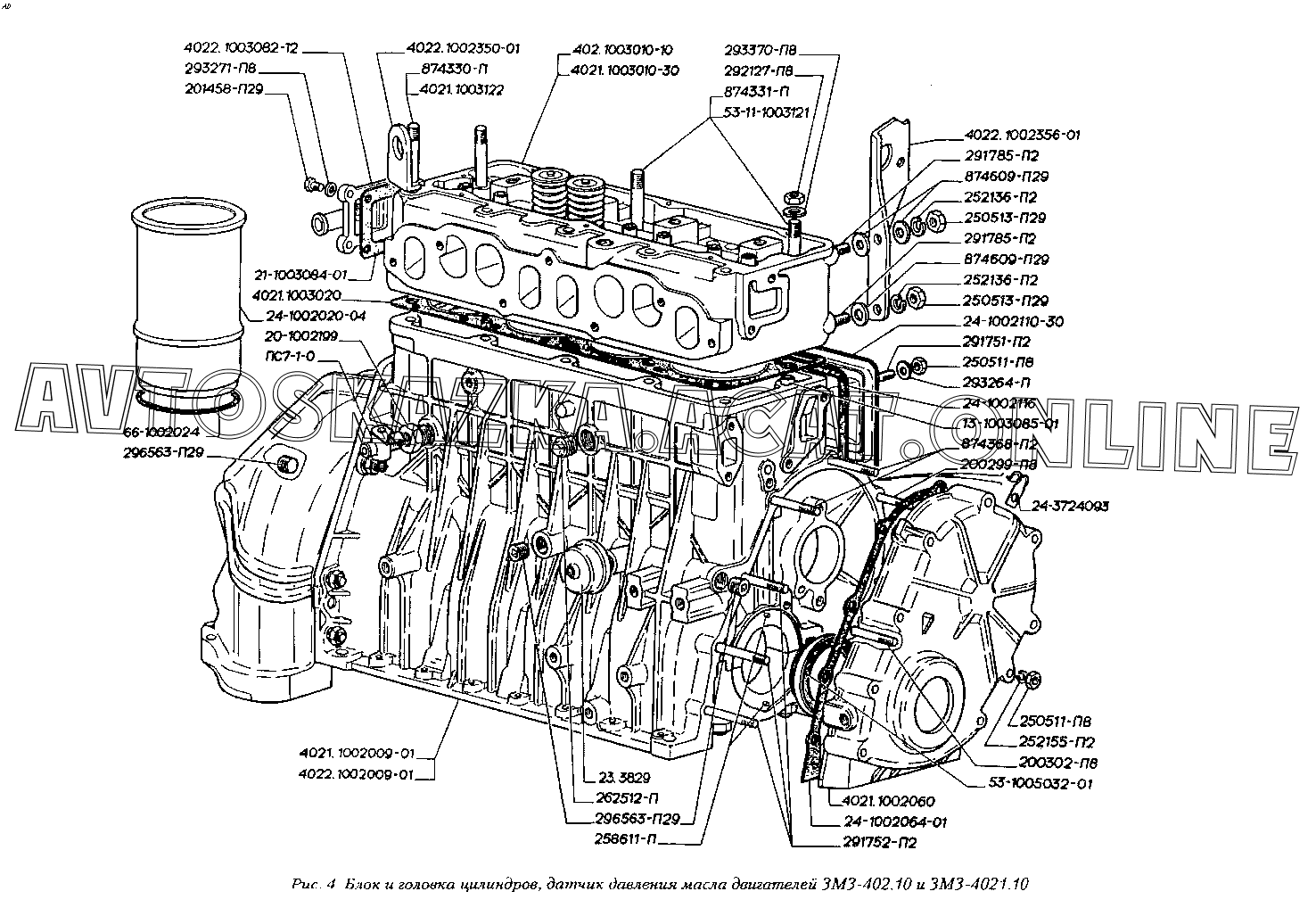

Рабочий объем и степень сжатия

Рабочий объем (литраж) двигателя ЗМЗ-402 составляет ровно 2.445 литра (2445 кубических сантиметров). Этот объем является суммой рабочих объемов всех четырех цилиндров. Он рассчитывается по классической формуле, учитывающей диаметр цилиндра (92 мм) и ход поршня (92 мм). Конфигурация двигателя – рядный, четырехцилиндровый.

Степень сжатия двигателя ЗМЗ-402 установлена на уровне 6.7:1. Эта величина показывает, во сколько раз уменьшается объем топливовоздушной смеси в цилиндре при движении поршня от нижней мертвой точки (НМТ) к верхней мертвой точке (ВМТ). Низкая степень сжатия является характерной особенностью моторов этого поколения, разработанных для работы на низкооктановом бензине (А-76).

Сочетание рабочего объема 2.445 л и степени сжатия 6.7:1 определяет следующие ключевые моменты:

- Требования к топливу: Двигатель рассчитан на использование низкооктанового бензина АИ-80 (ранее А-76). Применение современного высокооктанового топлива не дает преимуществ в мощности или экономии и может привести к неполному сгоранию.

- Особенности сгорания: Низкая степень сжатия обеспечивает высокую стойкость к детонации ("стуку пальцев") даже на некачественном топливе, но ограничивает максимальную эффективность (КПД) сгорания топлива.

- Конструкция камеры сгорания: Форма камеры сгорания в головке блока цилиндров и конструкция поршней (обычно с плоским днищем) оптимизированы именно под эту степень сжатия.

Основные параметры:

| Параметр | Значение |

| Рабочий объем двигателя (Vраб) | 2.445 л (2445 см³) |

| Диаметр цилиндра (D) | 92 мм |

| Ход поршня (S) | 92 мм |

| Количество цилиндров | 4 |

| Степень сжатия (ε) | 6.7:1 |

| Рекомендуемое топливо | АИ-80 (А-76) |

Номинальная мощность и максимальный крутящий момент

Карбюраторный бензиновый двигатель ЗМЗ-402.10 развивает номинальную мощность в 100 лошадиных сил (73,6 кВт). Этот показатель мощности достигается при 4500 оборотах в минуту коленчатого вала.

Максимальный крутящий момент двигателя составляет 182 Н·м. Пик крутящего момента реализуется при 2500 оборотах в минуту, что характерно для конструкции с нижним расположением распредвала.

Ключевые особенности характеристик

- Ранний пик крутящего момента: Достижение максимума уже на 2500 об/мин обеспечивает хорошую тяговитость на низких и средних оборотах.

- Эксплуатационные обороты: Наиболее эффективная работа двигателя для повседневной езды наблюдается в диапазоне 2000–3500 об/мин.

- Падение мощности на высоких оборотах: Конструкция ГРМ (нижний распредвал) и система впуска ограничивают мощность при оборотах выше 4500 об/мин.

Система охлаждения: схема и принцип циркуляции

Двигатель ЗМЗ-402 оснащён жидкостной системой охлаждения закрытого типа с принудительной циркуляцией антифриза. Основная функция – поддержание оптимального теплового режима (85–95°C) путём отвода избыточного тепла от нагретых деталей (цилиндров, головки блока, клапанов) в радиатор.

Центральным элементом системы является центробежный водяной насос, приводимый клиновым ремнём от шкива коленчатого вала. Насос обеспечивает постоянное движение охлаждающей жидкости по малому (прогрев) или большому (основной режим) кругу, в зависимости от положения термостата.

Схема циркуляции охлаждающей жидкости

Принцип работы основан на двух контурах циркуляции, управляемых термостатом:

- Малый круг (прогрев):

- При холодном двигателе термостат закрыт.

- Насос → рубашка охлаждения блока цилиндров → рубашка охлаждения головки блока → термостат (закрыт) → патрубок байпаса → обратно в насос.

- Жидкость циркулирует только внутри двигателя, ускоряя прогрев.

- Большой круг (рабочий режим):

- При достижении ~87°C термостат открывается.

- Насос → рубашки блока и ГБЦ → термостат (открыт) → верхний патрубок → верхний бачок радиатора → сердцевина радиатора (охлаждение потоком воздуха/вентилятором) → нижний бачок радиатора → нижний патрубок → насос.

- Тепло передаётся в атмосферу через радиатор.

Ключевые компоненты системы:

- Радиатор: Трубчато-пластинчатый, алюминиевый/латунный, с паровоздушным клапаном в пробке.

- Вентилятор: 6-лопастной, на жёсткой ступице, с приводом от коленвала через ремень (возможна установка вискомуфты на части модификаций).

- Термостат: Твердонаполненный, одноступенчатый, с температурой начала открытия 87±2°C.

- Расширительный бачок: Компенсирует изменение объёма жидкости, поддерживает давление в системе.

- Патрубки: Резиновые, соединяющие элементы системы.

| Параметр | Значение |

| Объём системы | ~10.5 л (с отопителем) |

| Давление открытия клапана пробки | 0.45–0.55 атм |

| Производительность водяного насоса | не менее 130 л/мин при 5000 об/мин |

Принцип регулирования температуры: Термостат автоматически переключает контуры циркуляции, поддерживая оптимальный тепловой режим. При превышении температуры срабатывает датчик включения электровентилятора (на части моделей), усиливая поток воздуха через радиатор.

Система смазки: тип и схема подачи масла

Система смазки двигателя ЗМЗ-402 относится к комбинированному типу. Это означает сочетание двух основных методов подачи масла к трущимся поверхностям: под давлением (для наиболее нагруженных узлов) и разбрызгиванием (для остальных деталей).

Основной объем моторного масла находится в поддоне картера. Отсюда оно забирается масляным насосом шестеренчатого типа, установленным внутри картера и приводимым в действие от распределительного вала.

Схема циркуляции масла

Поток масла проходит по следующей обязательной цепи:

- Забор масла: Масло засасывается из поддона картера через маслоприемник с сетчатым фильтром грубой очистки.

- Нагнетание: Масляный насос создает давление и нагнетает масло в полнопоточный масляный фильтр. Фильтр имеет перепускной клапан, открывающийся при сильном загрязнении или повышении вязкости масла (например, на холодном двигателе), обеспечивая подачу неочищенного масла в систему.

- Подача к магистралям: Очищенное масло поступает в главную продольную масляную магистраль (канал), проходящую вдоль всего блока цилиндров.

Давление масла контролируется редукционным клапаном, установленным в корпусе масляного насоса. При превышении рабочего давления клапан открывается, сбрасывая часть масла обратно в поддон.

Из главной магистрали масло под давлением подается по каналам к критически важным узлам:

- Коренные подшипники коленчатого вала (через отверстия в постелях).

- Опорные шейки распределительного вала.

- Втулки коромысел (масло поступает по каналам в головке блока и стоек коромысел).

- Привод распределителя зажигания и масляного насоса (при наличии).

Шатунные подшипники смазываются под давлением через каналы, проходящие от коренных шеек коленвала к шатунным. Масло, вытекающее из зазоров в коренных и шатунных подшипниках, а также из-под концов распределительного вала и из стыка головки с блоком, разбрызгивается вращающимися деталями КШМ и ГРМ, образуя масляный туман (разбрызгивание). Этим туманом смазываются:

- Стенки цилиндров и поршневые кольца.

- Поршневые пальцы (через отверстия в верхних головках шатунов и бобышках поршней).

- Кулачки распределительного вала и толкатели.

- Клапаны, пружины и другие детали ГРМ.

После выполнения своей функции масло самотеком стекает в поддон картера, откуда цикл повторяется. Для вентиляции картерных газов система оснащена клапанной крышкой с сапуном.

Система питания карбюраторного типа

Система питания двигателя ЗМЗ-402 построена по классической карбюраторной схеме, обеспечивающей приготовление горючей смеси и её подачу в цилиндры. Основными компонентами являются топливный бак, механический бензонасос, карбюратор, воздушный фильтр и топливные магистрали. Топливо из бака закачивается насосом через фильтры грубой и тонкой очистки непосредственно в поплавковую камеру карбюратора.

Воздух поступает через воздухозаборник и проходит многоступенчатую очистку в воздушном фильтре инерционно-масляного типа. В карбюраторе происходит точное дозирование бензина и его смешивание с воздушным потоком, формируя оптимальную для разных режимов работы горючую смесь. Готовая смесь направляется во впускной коллектор через дроссельные заслонки, управляемые педалью акселератора.

Карбюратор К-126Г

На двигателе ЗМЗ-402 устанавливается двухкамерный карбюратор К-126Г производства Димитровградского автоагрегатного завода (ДААЗ). Конструктивно он включает:

- Две смесительные камеры с параллельным открытием дросселей

- Сбалансированную поплавковую камеру

- Экономайзер мощностных режимов

- Эконостат для обогащения смеси на высоких оборотах

- Пневмокорректор состава смеси

- Систему холостого хода с электромагнитным клапаном

Карбюратор оснащён ускорительным насосом диафрагменного типа, впрыскивающим топливо при резком открытии дросселя. Регулировка основных параметров осуществляется винтами качества и количества смеси холостого хода, а также регулировочной гайкой экономайзера.

| Параметр | Характеристика |

|---|---|

| Тип | Двухкамерный, падающий поток |

| Диаметр диффузоров | 1-я камера: 28 мм, 2-я камера: 32 мм |

| Производительность ускорительного насоса | 1.25±0.25 см³ за 10 ходов |

| Уровень топлива в поплавковой камере | 25±1 мм от плоскости разъёма |

| Регулировка холостого хода | Частота вращения: 750±50 об/мин, СО: 0.5-1.2% |

Особенностью эксплуатации является необходимость периодической очистки жиклёров и контроль герметичности диафрагм. Типовые неисправности включают засорение топливных каналов, износ оси дроссельной заслонки и нарушение регулировок, приводящее к повышенному расходу топлива или перебоям в работе двигателя.

Устройство газораспределительного механизма ЗМЗ-402

Газораспределительный механизм (ГРМ) двигателя ЗМЗ-402 относится к верхнеклапанной схеме с нижним расположением распределительного вала. Привод клапанов осуществляется через толкатели, штанги и коромысла, обеспечивая синхронизацию фаз газораспределения с работой кривошипно-шатунного механизма.

Основная функция ГРМ – своевременная подача топливно-воздушной смеси в цилиндры и удаление отработавших газов через клапаны в соответствии с тактами работы двигателя. Механизм приводится в движение от коленчатого вала посредством двухрядной роликовой цепи.

Ключевые компоненты системы

Конструкция включает следующие элементы:

- Распределительный вал – стальной кованый, с пятью опорными шейками и кулачками (по два на цилиндр). Управляет открытием/закрытием клапанов через кинематическую цепь.

- Клапаны – тарельчатого типа (впускные из хромоникелевой стали, выпускные – из жаропрочного сплава). Установлены в головке блока под углом 45°.

- Привод клапанов:

- Цилиндрические толкатели

- Стальные штанги толкателей

- Коромысла с регулировочными винтами

- Цепной привод – двухрядная роликовая цепь с натяжителем и успокоителем.

- Шестерни распределения – ведомая (на распредвале) и ведущая (на коленвале) с установочными метками.

Технические параметры основных элементов:

| Компонент | Характеристика |

|---|---|

| Диаметр тарелки впускного клапана | 44 мм |

| Диаметр тарелки выпускного клапана | 36 мм |

| Зазор клапанов (холодный двигатель) | 0.35 мм (впуск), 0.35 мм (выпуск) |

| Фазы газораспределения | Впуск: 12° до ВМТ / 56° после НМТ Выпуск: 56° до НМТ / 12° после ВМТ |

Регулировка тепловых зазоров клапанов производится винтами на коромыслах при положении поршня соответствующего цилиндра в ВМТ такта сжатия. Цепной привод требует периодического контроля натяжения для предотвращения перескока цепи по зубьям шестерен.

Модификации двигателя и их отличия

Двигатель ЗМЗ-402 выпускался в нескольких модификациях, адаптированных под разные эксплуатационные требования и топливные системы. Основные различия касались степени сжатия, системы питания и конструктивных особенностей системы охлаждения.

Эти изменения напрямую влияли на мощность, крутящий момент и совместимость с альтернативными видами топлива. Каждая версия сохраняла базовую конструкцию рядного 4-цилиндрового агрегата объемом 2.45 л.

Сравнительные характеристики модификаций

| Модификация | Ключевые отличия | Мощность (л.с.) | Крутящий момент (Н·м) |

|---|---|---|---|

| ЗМЗ-402.10 | Базовая версия, карбюратор К-126Г, степень сжатия 6.7 | 100 | 182 |

| ЗМЗ-4021.10 | Увеличенная степень сжатия (7.6), карбюратор К-151 | 105 | 182 |

| ЗМЗ-4022.10 | Газобаллонное оборудование, степень сжатия 8.5 | 95 | 170 |

| ЗМЗ-4025.10 | Упрощенная система охлаждения без муфты вентилятора | 100 | 182 |

| ЗМЗ-4026.10 | Электрический вентилятор охлаждения вместо механического | 100 | 182 |

Регулировочные параметры (зазоры клапанов, натяг ремня)

Тепловые зазоры клапанов двигателя ЗМЗ-402 критичны для корректной работы газораспределительного механизма. Номинальный зазор для впускных клапанов составляет 0.25-0.30 мм на холодном двигателе (20°C), для выпускных – 0.35-0.40 мм. Регулировка выполняется плоским щупом через каждые 15-20 тыс. км пробега при снятом клапанном кожухе путём ослабления контргайки и вращения регулировочного болта толкателя.

Натяжение ремня привода газораспределительного механизма контролируется усилием прогиба ветви ремня между шкивами коленвала и распредвала. При нормальном усилии 4 кгс (39 Н) прогиб должен составлять 10-15 мм. Корректировка осуществляется смещением натяжного ролика после ослабления его крепёжных болтов. Недостаточное натяжение вызывает срыв зубьев, чрезмерное – ускоренный износ подшипников и ремня.

Ключевые параметры регулировки

| Параметр | Значение | Условия проверки |

| Зазор впускных клапанов | 0.25-0.30 мм | Двигатель холодный (20°C) |

| Зазор выпускных клапанов | 0.35-0.40 мм | Двигатель холодный (20°C) |

| Прогиб ремня ГРМ | 10-15 мм | Под усилием 4 кгс |

Последовательность регулировки клапанов:

- Установите поршень 1 цилиндра в ВМТ такта сжатия (метки на шкивах совмещены)

- Отрегулируйте зазоры для клапанов 1, 2, 4 и 6 цилиндров

- Поверните коленвал на 360°, отрегулируйте клапаны 3, 5, 7 и 8 цилиндров

- Проконтролируйте усилие перемещения щупа – он должен двигаться с лёгким защемлением

Важно: При замене ремня ГРМ одновременно меняется сальник распредвала и проверяется состояние натяжного ролика. После регулировки прокрутите коленвал на 2 оборота и перепроверьте зазоры во избежание ошибок позиционирования.

Типичные неисправности и диагностика работы

Двигатель ЗМЗ-402 демонстрирует характерные неисправности, связанные с эксплуатационным износом и нарушением регламента обслуживания. Основные проблемы проявляются в системах питания, зажигания, охлаждения и механических узлах, приводя к снижению мощности, повышенному расходу топлива или масла, затрудненному пуску и нестабильной работе на холостом ходу.

Диагностика требует последовательной проверки узлов, начиная с визуального осмотра на предмет подтеков и повреждений, оценки шумов при работе, анализа выхлопных газов и контроля давления в цилиндрах. Важнейшим этапом является компьютерная диагностика (при наличии) или проверка традиционными методами с использованием мультиметра, компрессометра и вакуумметра.

Распространенные неисправности и методы их выявления

Проблемы с запуском и неустойчивые обороты:

- Неисправности карбюратора: Загрязнение жиклеров, износ диафрагм, нарушение регулировки. Проверка: анализ состава смеси газоанализатором, замер уровня топлива в поплавковой камере.

- Отказ компонентов зажигания: Выход из строя катушки, трамблера (бегунок, крышка, контакты), высоковольтных проводов, свечей. Диагностика: проверка искры на свечах, замер сопротивления проводов, осмотр элементов на трещины и нагары.

- Низкая компрессия: Износ поршневых колец, цилиндров, клапанов (зависание, прогар, нарушение зазоров). Диагностика: замер компрессометром (норма: 10-12 кгс/см², разница между цилиндрами ≤1 кгс/см²).

Перегрев двигателя:

- Недостаточная эффективность системы охлаждения: Засорение радиатора, неисправность термостата (проверка нагревом патрубков), износ помпы (контроль люфта вала, подтеки), поломка вентилятора.

- Прогар прокладки ГБЦ: Признаки – белый пар из выхлопа, эмульсия в масле (на щупе или крышке маслозаливной горловины), пузырьки в расширительном бачке. Подтверждается замером компрессии и проверкой давления в охлаждающей системе.

Повышенный расход масла (более 0.5 л/1000 км):

- Износ маслосъемных колпачков: Диагностируется при задымлении выхлопа (сизый дым) на прогретом двигателе после режима холостого хода.

- Износ цилиндропоршневой группы: Синий дым при разгоне, снижение компрессии, повышенное давление картерных газов (проверка через сапун).

- Утечки через сальники и прокладки: Визуальный осмотр поддона, переднего и заднего сальников коленвала, клапанной крышки.

Снижение мощности и детонация:

| Причина | Метод диагностики |

|---|---|

| Неправильное УОЗ | Проверка стробоскопом по меткам на шкиве коленвала и трамблере |

| Загрязнение воздушного фильтра | Визуальный осмотр, проверка разрежения после фильтра |

| Низкое давление топлива | Замер манометром на выходе из бензонасоса (0.25-0.35 МПа) |

| Залегание колец | Замер компрессии, заливка масла в цилиндр (временное повышение компрессии подтверждает диагноз) |

Список источников

При подготовке материалов о технических характеристиках двигателя ЗМЗ-402 использовались исключительно проверенные данные. Это обеспечивает достоверность информации для читателей, интересующихся устройством агрегата.

Основой послужили официальные документы производителя и техническая литература советского и постсоветского периода. Дополнительно привлекались специализированные справочники для авторемонтных мастерских.

- Заволжский моторный завод: Официальное руководство по эксплуатации двигателя 402.10 (1985-2001 гг.)

- ГОСТ Р 41.83-2004: Требования к экологическим характеристикам карбюраторных двигателей

- Альбом технических характеристик двигателей ГАЗ/ЗМЗ (НИИАТ, 1990 г.)

- Росс Т.: Устройство и ремонт двигателей Волжского автозавода (М.: Транспорт, 1987)

- Сборник технических нормативов на капитальный ремонт ДВС (Минавтопром СССР, 1988)

- Отчеты испытаний ЗМЗ-402.10 на стендах НТЦ "Двигатели" (1992-1998 гг.)