Устройство и назначение опоры двигателя

Статья обновлена: 28.02.2026

Двигатель – сердце автомобиля, источник мощных вибраций и постоянного крутящего момента. Без надежной фиксации он превратил бы поездку в невыносимую тряску и разрушал кузов. Именно здесь вступает в действие скромный, но критически важный компонент: опора двигателя.

Эта деталь выполняет три ключевые задачи: фиксирует силовой агрегат в моторном отсеке, гасит опасные вибрации от его работы и защищает кузов, подвеску и элементы трансмиссии от ударных нагрузок. Ее конструкция – это инженерный компромисс между жесткостью и эластичностью.

Понимание устройства и принципа работы опоры двигателя необходимо каждому, кто хочет разбираться в технике. Далее мы подробно разберем ее конструкцию, материалы и признаки износа этого незаметного стража комфорта и безопасности.

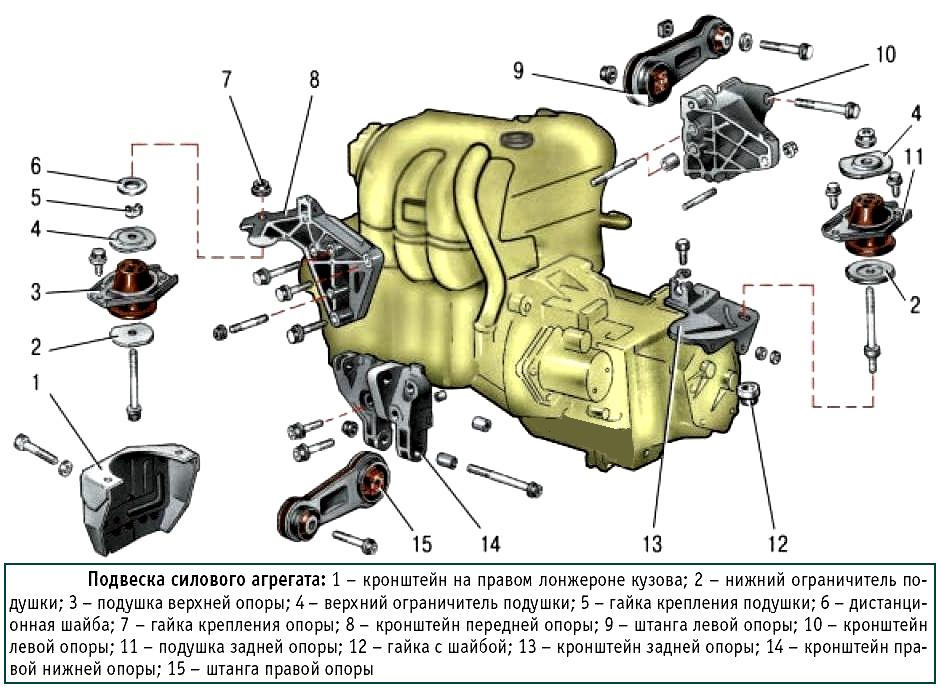

Фиксация силового агрегата к кузову или раме

Силовой агрегат крепится к несущей системе автомобиля через специальные опоры, которые выполняют функцию жесткого, но упругого связующего звена. Это соединение должно надежно удерживать двигатель с коробкой передач в проектном положении при любых режимах эксплуатации, включая резкие ускорения, торможения и проезд неровностей.

Ключевая задача такой фиксации – не допустить неконтролируемых перемещений агрегата, которые могут повредить топливные магистрали, элементы выхлопной системы, приводы или кузовные панели. Одновременно опоры обязаны эффективно гасить вибрации и ударные нагрузки, передаваемые от работающего ДВС на раму или кузов, обеспечивая акустический комфорт в салоне.

Конструктивные особенности крепления

Современные опоры двигателя реализуют несколько принципов гашения колебаний:

- Резинометаллические подушки – наиболее распространены. Вулканизированная резина между стальными пластинами поглощает вибрации за счет внутреннего трения.

- Гидравлические опоры – содержат демпфирующую жидкость в герметичных камерах. При нагрузке жидкость перетекает через клапаны, эффективно подавляя низкочастотные резонансы (например, на холостом ходу).

- Пневматические или активные опоры – регулируют жесткость электроникой в зависимости от режима работы двигателя и дорожных условий.

Типовая схема крепления включает 3-4 точки фиксации, расположенные в зонах центра масс агрегата и по его периметру. Каждая опора имеет индивидуальную геометрию и жесткость, рассчитанную на векторное восприятие нагрузок:

| Тип нагрузки | Направление воздействия | Роль опоры |

|---|---|---|

| Крутящий момент | Вращение вокруг оси коленвала | Компенсация рывков при разгоне/торможении |

| Инерционные силы | Продольное/поперечное смещение | Удержание агрегата при кренах и ударах |

| Вибрации ДВС | Вертикальные колебания | Демпфирование высокочастотных колебаний |

Жесткость опор напрямую влияет на управляемость: более мягкие лучше изолируют шумы, но допускают умеренное смещение агрегата, а спортивные жесткие версии минимизируют подвижность для точной работы подвесок и привода. Деградация демпфирующих элементов (трещины в резине, утечки гидравлики) приводит к ударам агрегата о кузов, дребезжанию и росту вибронагруженности.

Поглощение вибраций работающего двигателя

Вибрации возникают при работе двигателя из-за дисбаланса вращающихся деталей, микровзрывов в цилиндрах и возвратно-поступательного движения элементов. Эти колебания передаются на кузов или раму транспортного средства, создавая дискомфорт для пассажиров и вызывая ускоренный износ узлов. Опора двигателя выступает барьером, предотвращающим жёсткий контакт силового агрегата с несущей конструкцией.

Эластичные элементы опоры (чаще резинометаллические или гидравлические) работают как демпферы: они деформируются под нагрузкой, поглощая энергию колебаний. Резина эффективно гасит высокочастотные вибрации, а гидравлические заполнители в продвинутых опорах справляются с низкочастотными резонансами. Это превращает разрушительную механическую энергию в безвредное тепло внутри демпфирующего материала.

Ключевые аспекты работы демпфирующих элементов

- Изоляция кузова: Снижение шума и вибрации в салоне до комфортного уровня (обычно на 70-90%).

- Защита смежных систем: Предотвращение повреждений выхлопной системы, радиатора, рулевых тяг из-за постоянной тряски.

- Компенсация смещений: Упругое реагирование на:

- Крутящий момент при разгоне/торможении

- Крены кузова в поворотах

- Раскачивание двигателя на неровных дорогах

| Тип опоры | Особенности демпфирования | Эффективность |

|---|---|---|

| Резинометаллическая | Гашение ВЧ-вибраций через упругость резины | Базовая (до 75%) |

| Гидравлическая | Подавление НЧ-резонансов жидкостным демпфером | Высокая (до 95%) |

| Активная (пневмо/электро) | Адаптация к вибрациям в реальном времени | Максимальная |

Износ опор ведёт к ухудшению демпфирования: появляется дребезжание на холостом ходу, отдающие в руль удары при переключении передач. Контроль целостности подушек – обязательное условие для сохранения плавности хода и долговечности силового агрегата.

Компенсация крутящего момента при разгоне

При резком нажатии на педаль газа двигатель генерирует значительный крутящий момент, стремящийся провернуть его вокруг собственной оси в направлении, противоположном вращению коленчатого вала. Без противодействия это усилие вызвало бы опасные колебания силового агрегата и трансмиссии, передавая ударные нагрузки на кузов и создавая дискомфортную вибрацию в салоне.

Опора двигателя (особенно реактивная, часто расположенная снизу или сбоку) целенаправленно сопротивляется этому вращательному усилию за счет своей упругой конструкции. Ее жестко спроектированные демпфирующие элементы (резиновые втулки, гидравлические камеры, пружины) избирательно деформируются под нагрузкой, поглощая энергию кручения и ограничивая амплитуду смещения двигателя в продольной плоскости автомобиля.

Ключевые функции компенсации

Эффективная компенсация крутящего момента обеспечивает:

- Стабилизацию силового агрегата: Предотвращает чрезмерный подъем передней/задней части двигателя при резком старте.

- Снижение вибраций: Гасит низкочастотные колебания от резких изменений нагрузки на ДВС.

- Защиту компонентов: Минимизирует ударные нагрузки на коробку передач, приводные валы и элементы подвески.

- Управляемость: Уменьшает нежелательное смещение центра масс, влияющее на развесовку и сцепление ведущих колес.

При износе или повреждении опоры ее способность компенсировать крутящий момент резко падает. Это проявляется характерными симптомами: отдачей в педаль газа или руль при разгоне, стуками под капотом, повышенной вибрацией на старте и при переключении передач.

Защита трансмиссии от ударных нагрузок

Ударные нагрузки возникают при резком старте, торможении, наезде на препятствия или движении по неровностям. Эти импульсы передаются от колес через подвеску на силовой агрегат и трансмиссию. Без гашения таких ударов возникают критические напряжения в узлах коробки передач, карданах, полуосях или ШРУСах, ведущие к их деформации, излому или ускоренному износу.

Опора двигателя выступает первичным демпфером, поглощающим энергию удара благодаря эластомерным элементам (резина, полиуретан) или гидравлическим системам. Она "отсекает" резкие динамические воздействия, преобразуя их энергию в тепловую за счет внутреннего трения в демпфирующем материале. Это предотвращает жесткую передачу ударных импульсов на корпус КПП и валы трансмиссии.

Ключевые функции защиты

- Амортизация толчков: Смягчение ударов от дорожных неровностей.

- Компенсация крутящего момента: Поглощение рывков при резком старте/торможении.

- Снижение резонансных колебаний: Предотвращение разрушительного вибрационного воздействия на шестерни и подшипники.

| Тип нагрузки | Роль опоры | Последствия без защиты |

|---|---|---|

| Вертикальные удары (ямы, "лежачие полицейские") | Сжимает демпфер, гася импульс | Деформация валов, трещины картеров |

| Крутильные колебания (рывки при переключении передач) | Упруго смещается, рассеивая энергию | Излом зубьев шестерен, разрушение синхронизаторов |

| Продольные перегрузки (экстренное торможение) | Растягивается, ограничивая ход двигателя | Повреждение шлицевых соединений, изгиб полуосей |

Таким образом, опора изолирует трансмиссию от механических ударов, обеспечивая плавную передачу крутящего момента и сохраняя целостность дорогостоящих компонентов. Исправность демпфирующих элементов напрямую влияет на ресурс трансмиссии.

Главные компоненты стандартной опоры ДВС

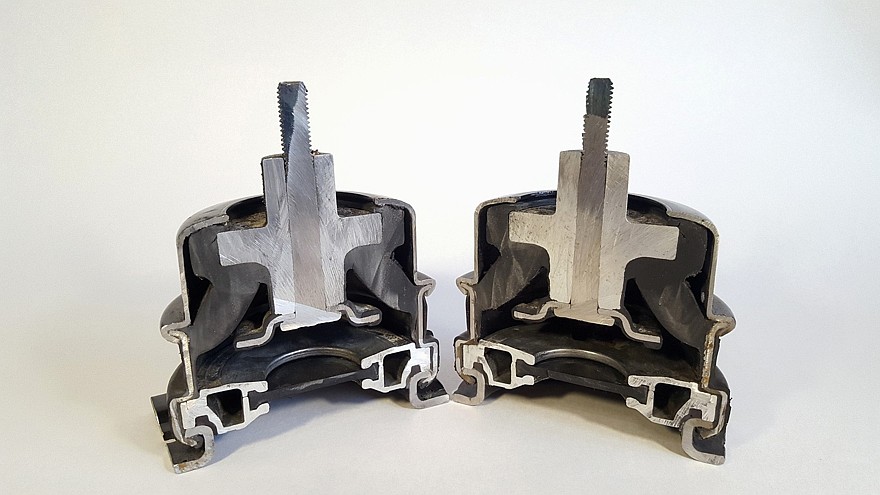

Опора двигателя внутреннего сгорания представляет собой сложный узел, где каждый элемент выполняет строго определённую функцию. Конструктивно она объединяет металлические, эластомерные и крепёжные части, работающие как единый демпфирующий механизм.

Основная задача компонентов – обеспечить жёсткую фиксацию силового агрегата относительно кузова, одновременно нейтрализуя вибрации и ударные нагрузки. От их согласованной работы зависит уровень шума, долговечность смежных систем и комфорт при эксплуатации.

Ключевые элементы конструкции

- Металлический корпус/рама: Жёсткая основа из стали или алюминиевого сплава, обеспечивающая структурную целостность. Имеет монтажные площадки для крепления к двигателю и кузову автомобиля.

- Резиновый или полиуретановый демпфер (эластомер): Сердцевина опоры, поглощающая вибрации за счёт упругой деформации. Состав материала устойчив к маслам, температурам (-40°C до +120°C) и старению.

- Гидравлическая камера (в гидроопорах): Герметичный отсек с жидкостью, который гасит низкочастотные колебания через перепускные каналы или диафрагму. Применяется в современных конструкциях для улучшения изоляции.

- Буферы ограничения хода: Резиновые или полимерные выступы внутри корпуса, предотвращающие разрушение демпфера при экстремальных нагрузках (резкий старт, торможение).

- Крепёжные втулки и шпильки: Стальные элементы с резьбой, интегрированные в корпус. Обеспечивают болтовое соединение с кронштейнами двигателя и кузова без прямого контакта металла.

Металлический каркас для крепления

Металлический каркас двигателя, также называемый опорной рамой или силовым набором, представляет собой жесткую пространственную конструкцию из стальных или алюминиевых профилей. Его основная задача – объединить все элементы силовой установки (двигатель, коробку передач, навесное оборудование) в единый функциональный узел и обеспечить надежную фиксацию этого узла к кузову или раме транспортного средства. Конфигурация каркаса строго соответствует геометрии двигателя и точек крепления на шасси.

При проектировании каркаса критически важно обеспечить равномерное распределение динамических нагрузок от работающего двигателя. Для этого используются:

- Поперечные балки: Гасят вибрации при разгоне/торможении

- Продольные лонжероны: Воспринимают крутящий момент

- Косынки и ребра жесткости: Предотвращают деформации при ударных нагрузках

Ключевые требования к каркасу включают:

- Нулевую податливость на кручение для сохранения соосности валов

- Точное позиционирование двигателя относительно трансмиссии

- Демпфирование высокочастотных вибраций через резинометаллические сайлент-блоки

Основные функции каркаса в системе опоры:

| Силовая функция | Восприятие веса двигателя и инерционных сил |

| Стабилизация | Предотвращение смещения агрегата при маневрах |

| Вибрационная защита | Изоляция кузова от колебаний силового агрегата |

| Безопасность | Удержание двигателя при ДТП для защиты салона |

Резиновые демпферы и их эластичность

Резиновые демпферы служат основным вибропоглощающим элементом опоры двигателя. Их изготавливают из специальных сортов синтетической резины, способной выдерживать постоянные динамические нагрузки и температурные перепады. Главная задача – трансформировать механические колебания двигателя в тепловую энергию за счет внутреннего трения в эластомере.

Эластичность материала критична для баланса между жесткостью и податливостью. Слишком мягкая резина провоцирует чрезмерную амплитуду колебаний агрегата, что ведет к ударам о элементы кузова. Избыточная жесткость, в свою очередь, снижает эффективность гашения вибраций, передавая высокочастотные резонансы на раму и салон.

Влияние характеристик резины на работу опоры

Ключевой параметр – коэффициент демпфирования, определяющий скорость рассеивания энергии. Оптимальная эластичность достигается при:

- Сочетании поперечной и продольной жесткости для 3D-гашения колебаний

- Сохранении формы при циклических деформациях до 107 циклов

- Минимальной ползучести материала под постоянной нагрузкой

| Параметр | Низкая эластичность | Высокая эластичность |

|---|---|---|

| Вибрации на холостом ходу | Сильно ощущаются в салоне | Поглощаются эффективно |

| Реакция на ударные нагрузки | Риск разрушения металлических элементов | Смягчение ударов без повреждений |

| Ресурс детали | Выше (но ценой комфорта) | Снижается из-за усталости материала |

Производители применяют слоистые конструкции с чередованием резины и металла, где жесткие вставки ограничивают деформацию, а эластичные прослойки работают на сдвиг. Современные составы включают добавки для устойчивости к маслу и озону, предотвращающие растрескивание. При старении резины демпфирующие свойства ухудшаются: материал дубеет, теряет до 40% эластичности, что проявляется возрастающей вибрацией и стуками в подкапотном пространстве.

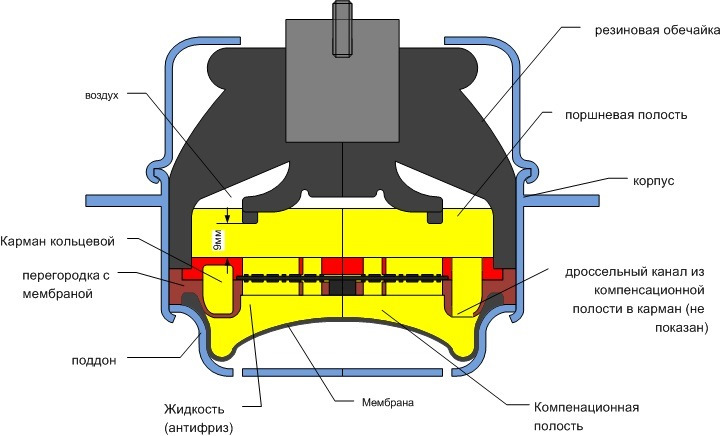

Гидравлические элементы в современных опорах

Гидравлические опоры двигателя (часто называемые гидроопорами) являются эволюционным развитием резинометаллических опор. Их ключевое отличие и преимущество заключается в наличии специальных полостей, заполненных рабочей жидкостью (обычно гликолево-водяной смесью или силиконовым маслом), и системы каналов, соединяющих эти полости. Эта жидкостная система кардинально меняет способность опоры гасить вибрации в широком диапазоне частот.

Основная задача гидравлического элемента – эффективно подавлять низкочастотные вибрации (особенно ощутимые на холостом ходу и при трогании с места), с которыми чисто резиновые опоры справляются недостаточно хорошо. Достигается это за счет инерции самой жидкости, протекающей через каналы между камерами опоры при ее деформации под нагрузкой.

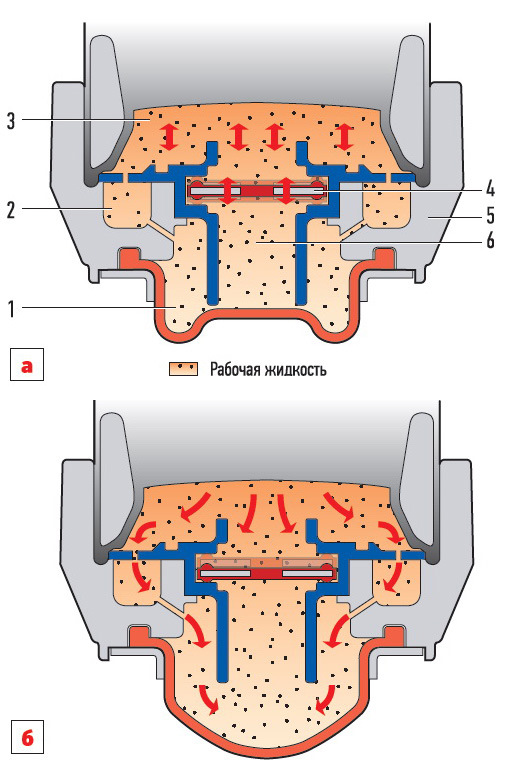

Принцип работы и конструкция

Типичная гидроопора имеет две основные камеры, заполненные жидкостью:

- Основная (рабочая) камера: Непосредственно воспринимает нагрузку от двигателя через резиновый упругий элемент или мембрану.

- Компенсационная (рессиверная) камера: Служит для приема жидкости, вытесняемой из основной камеры.

Эти камеры соединены одним или несколькими демпфирующими каналами (инерционными каналами, перепускными каналами) и разделены гибкой разделительной мембраной (диафрагмой).

При возникновении медленных колебаний двигателя (например, его раскачивание на холостом ходу):

- Жидкость успевает относительно свободно перетекать через демпфирующие каналы между камерами.

- Это перетекание создает небольшое сопротивление, эффективно гася именно эти низкочастотные вибрации и предотвращая их передачу на кузов.

При возникновении быстрых и резких нагрузок (например, при наезде на неровность или резком ускорении):

- Жидкость в каналах не успевает быстро перетечь из-за своей инерции и вязкости.

- Каналы практически "запираются", а сама жидкость в этот момент ведет себя как практически несжимаемый элемент.

- Основная камера становится очень жесткой, обеспечивая надежную фиксацию двигателя и предотвращая его чрезмерные перемещения, защищая другие компоненты.

Ключевые преимущества гидравлических опор:

- Высокая эффективность гашения низкочастотных вибраций (особенно на холостом ходу), что значительно повышает акустический комфорт в салоне.

- Способность адаптироваться к разным режимам работы двигателя: мягкая работа на холостом ходу и при малых нагрузках, жесткая – при высоких нагрузках и ударных воздействиях.

- Улучшенная изоляция кузова от шума двигателя.

Недостатки включают:

- Более сложную конструкцию и, как следствие, более высокую стоимость по сравнению с резинометаллическими опорами.

- Потенциальный риск утечки жидкости при повреждении корпуса или старении мембран, что приводит к потере демпфирующих свойств и характерным симптомам (стук, повышенная вибрация).

- Обычно меньший ресурс, чем у чисто резиновых опор, из-за большего количества компонентов и рабочей жидкости.

Стальные ограничительные штифты

Стальные ограничительные штифты выполняют критически важную роль в фиксации положения двигателя относительно опорной рамы. Эти цилиндрические элементы из высокопрочной стали монтируются в строго калиброванные отверстия на корпусе силового агрегата и ответных деталях подвеса. Их основное предназначение – предотвращение поперечного смещения или проворота двигателя при воздействии крутящего момента и вибрационных нагрузок.

При резком старте, торможении или прохождении поворотов возникают значительные инерционные силы, стремящиеся сместить двигатель. Штифты принимают на себя эти боковые нагрузки, работая на срез, благодаря чему резинометаллические элементы подвески не подвергаются деформациям, выходящим за расчётные пределы. Это обеспечивает стабильность геометрии всей силовой установки.

Конструктивные особенности и требования

Для эффективной работы штифты должны соответствовать строгим критериям:

- Материал: легированные стали марок 40Х или 45Х с закалкой до твёрдости 45-50 HRC

- Точность посадки: допуск h8/H9 для плотной фиксации без люфта

- Поверхностная обработка: цинкование или фосфатирование для защиты от коррозии

| Тип нагрузки | Реакция штифта | Последствия отсутствия |

| Крутящий момент при разгоне | Восприятие сдвигающих усилий | Деформация опор, смещение валов |

| Вибрации двигателя | Демпфирование поперечных колебаний | Ускоренный износ подвеса |

| Ударные нагрузки (кочки) | Локализация ударного смещения | Пробой резиновых буферов |

Эксплуатационная надёжность штифтов напрямую влияет на ресурс всей опорной системы. При их поломке или износе возникают недопустимые перемещения двигателя, приводящие к:

- Разрушению резинометаллических демпферов

- Перекосу приводных валов

- Повреждению трубопроводов и электрожгутов

Контроль состояния штифтов обязателен при каждом ТО – трещины или следы коррозии требуют немедленной замены. Правильная установка предусматривает запрессовку с усилием 3-5 тс и обязательную проверку соосности отверстий перед монтажом.

Фланцы для болтового соединения

Фланцы представляют собой плоские кольцеобразные пластины, интегрированные в конструкцию опоры двигателя. Они служат точками крепления для соединения силового агрегата с рамой транспортного средства или стационарной платформой через резьбовые элементы. Поверхности фланцев строго обрабатываются для обеспечения равномерного прилегания и распределения нагрузки.

На фланцах симметрично расположены отверстия под болты, количество и диаметр которых рассчитываются исходя из массы двигателя и динамических нагрузок. Точность позиционирования этих отверстий критична для предотвращения перекосов при монтаже. Дополнительно фланцы могут содержать центрирующие выступы или пазы для юстировки.

Ключевые функции и особенности

Основные задачи фланцев:

- Передача вибраций от двигателя на демпфирующие элементы опоры

- Обеспечение равномерного затяжного усилия по контуру крепления

- Компенсация термических деформаций за счет эластичности материала опоры

Конструктивные требования:

- Использование высокопрочных сталей с антикоррозионным покрытием

- Соответствие отверстий международным стандартам резьбы (ISO, DIN)

- Наличие буртиков для предотвращения смятия материала опоры

| Параметр | Значение |

| Допуск параллельности поверхностей | ±0.1 мм на 100 мм длины |

| Класс прочности болтов | 8.8 или выше |

| Толщина фланца | ≥ 1/10 диаметра крепежного отверстия |

Сборка соединения выполняется по схеме крест-накрест с контролем момента затяжки динамометрическим ключом. Обязательна установка стопорных шайб для предотвращения самоотвинчивания от вибраций. После первых часов эксплуатации производится повторная протяжка крепежа.

Принцип гашения механических колебаний

Колебания двигателя возникают из-за возвратно-поступательного движения поршней, дисбаланса вращающихся деталей и импульсов сгорания топлива. Эти вибрации передаются через жесткие точки крепления на кузов, создавая шум и снижая комфорт. Опора двигателя разрывает прямую механическую связь между силовым агрегатом и несущей конструкцией автомобиля, принимая колебания на себя.

Гашение достигается за счет комбинации упругих и демпфирующих элементов в конструкции опоры. Упругий компонент (резиновые вставки, пружины) поглощает кинетическую энергию вибраций через обратимое сжатие/растяжение. Демпфер (вязкие жидкости, полимерные составы) преобразует механическую энергию колебаний в тепловую за счет внутреннего трения, рассеивая ее. В гидравлических опорах дополнительный эффект создается перетеканием жидкости через калиброванные каналы, что гасит резонансные частоты.

Ключевые механизмы работы

- Изоляция высокочастотных вибраций: Мягкие резиновые элементы эффективно фильтруют шумы свыше 20 Гц.

- Подавление резонанса: Гидравлические демпферы гасят пиковые колебания при совпадении частот двигателя и кузова.

- Компенсация ударных нагрузок: Упругие деформации поглощают энергию при резком старте или торможении.

Различие между передними и задними опорами

Передние опоры двигателя обычно располагаются в зоне радиатора и крепят силовой агрегат к лонжеронам или подрамнику. Их основная задача – воспринимать вертикальные нагрузки от веса двигателя и гасить высокочастотные вибрации при работе мотора на холостом ходу и средних оборотах. Конструктивно они часто включают резинометаллические элементы или гидронаполненные демпферы для эффективного поглощения колебаний.

Задние опоры размещаются ближе к салону и фиксируют коробку передач или заднюю часть двигателя. Ключевая функция – противодействие крутящему моменту при разгоне/торможении и ограничение продольного смещения агрегата. Эти узлы испытывают экстремальные нагрузки во время резкого старта (когда двигатель "приседает") или при торможении двигателем, что требует усиленной конструкции с мощными кронштейнами.

Конструктивные и функциональные особенности

Основные различия проявляются в следующих аспектах:

- Нагрузки: передние – вертикальные + вибрации, задние – продольные + крутящий момент

- Конструкция: передние часто гидравлические, задние – усиленные резинометаллические

- Расположение: передние под блоком цилиндров, задние – под КПП

| Критерий | Передние опоры | Задние опоры |

|---|---|---|

| Главная нагрузка | Вес двигателя, вибрации | Крутящий момент, продольные силы |

| Типичные неисправности | Дребезжание на холостом ходу | Стук при переключении передач |

| Последствия поломки | Вибрация руля | Смещение коробки передач |

При выходе из строя передних опор водитель ощущает вибрацию на руле и педалях, особенно на непрогретом моторе. Для задних опор характерны удары при переключении передач, рывки при резком сбросе газа, а в критических случаях – контакт КПП с кузовными элементами.

Конструкция верхних и нижних креплений

Верхние крепления двигателя располагаются в зоне головки блока цилиндров и соединяют силовой агрегат с кузовом или подрамником через опорные кронштейны. Они преимущественно воспринимают вертикальные нагрузки от веса двигателя и крутящего момента при разгоне, а также компенсируют качательные движения. Конструктивно включают стальные штампованные или литые кронштейны, интегрированные с резинометаллическими демпферами или гидравлическими элементами для гашения высокочастотных вибраций.

Нижние крепления монтируются в районе картера двигателя или коробки передач и фиксируют силовой агрегат в горизонтальной плоскости. Их основная задача – противодействие продольным смещениям при старте/торможении и поперечным нагрузкам в поворотах. Часто выполняются в виде поперечины (задняя опора) или усиленных кронштейнов с сайлентблоками, где резиновые втулки работают на сдвиг, обеспечивая жесткое удержание с одновременной виброизоляцией.

Ключевые компоненты и особенности

Общие элементы для обоих типов креплений:

- Металлические кронштейны – литые/штампованные детали, жестко соединенные с двигателем и кузовом

- Демпфирующие элементы:

- Резинометаллические сайлентблоки (вулканизированная резина между металлическими втулками)

- Гидравлические опоры с жидкостными камерами в премиальных авто

- Система крепежа – болты с демпфирующими шайбами, допускающие контролируемое смещение

| Параметр | Верхние крепления | Нижние крепления |

|---|---|---|

| Основные нагрузки | Вертикальные, крутильные | Продольные, поперечные |

| Тип демпфера | Резиновые "подушки" или гидроопоры | Усиленные сайлентблоки сдвигового типа |

| Расположение | Над двигателем (крепление к ГБЦ) | Под двигателем (крепление к картеру/КПП) |

| Особенности конструкции | Часто имеют теплозащитные экраны | Усиленные стальные косынки против деформации |

Роль опоры в подкапотном пространстве

Опора двигателя, или подушка крепления, выполняет критическую функцию по фиксации силового агрегата и коробки передач в заданном положении относительно кузова автомобиля. Она воспринимает статические и динамические нагрузки, возникающие при работе двигателя, а также инерционные силы при разгоне, торможении или проезде неровностей.

Правильное расположение опор обеспечивает сохранение соосности валов трансмиссии, защищает кузовные элементы от деформаций и предотвращает контакт вращающихся деталей с другими компонентами подкапотного пространства. Отсутствие жесткой фиксации привело бы к неконтролируемым перемещениям двигателя, повреждению топливных магистралей, проводки или радиатора.

Ключевые задачи опоры:

- Гашение вибраций: Эластичные элементы (резина, полиуретан или гидравлическая жидкость) поглощают высокочастотные колебания от двигателя, не передавая их на кузов.

- Снижение шума: Изоляция структурного шума, возникающего при сгорании топлива и движении поршневой группы.

- Компенсация крутящего момента: Удержание двигателя от проворачивания вокруг оси при резком изменении нагрузки (например, при старте).

- Защита смежных систем: Предотвращение повреждений выхлопной системы, рулевых тяг или приводных валов из-за смещения силового агрегата.

| Тип нагрузки | Влияние на опору |

| Вертикальная (вес двигателя) | Постоянное статическое сжатие |

| Продольная (разгон/торможение) | Растяжение и сдвиг материала |

| Крутящий момент | Значительные скручивающие усилия |

| Вибрации | Циклические высокочастотные деформации |

Деградация опор (трещины в резине, утечка гидравлики) проявляется усилением вибраций на руле и кузове, характерными стуками при переключении передач или ударами двигателя о защиту. Своевременная замена изношенных подвесок сохраняет целостность сопряженных узлов и комфорт управления.

Типы опор по материалу демпфера: резина vs полиуретан

Резиновые демпферы являются традиционным и наиболее распространённым решением. Резина эффективно поглощает высокочастотные вибрации двигателя, обеспечивая плавную работу и высокий акустический комфорт в салоне. Её эластичность позволяет компенсировать небольшие смещения агрегата при разгоне, торможении или проезде неровностей. Однако резина подвержена старению под воздействием масла, топлива, озона и экстремальных температур, что со временем приводит к потере эластичности, растрескиванию и ухудшению демпфирующих свойств.

Полиуретановые демпферы отличаются повышенной прочностью и устойчивостью к агрессивным средам. Они значительно лучше сопротивляются деформации, маслам, бензину и температурным перепадам, что существенно увеличивает их ресурс по сравнению с резиной. Полиуретан обеспечивает более жёсткую фиксацию двигателя, улучшая отклик на педаль газа и точность управления за счёт уменьшения нежелательных смещений силового агрегата. Ключевой компромисс – передача большего количества высокочастотных вибраций на кузов, что может повышать уровень шума в салоне.

Сравнительные характеристики

| Характеристика | Резина | Полиуретан |

|---|---|---|

| Главное преимущество | Лучшее подавление вибраций и шума | Повышенная прочность и ресурс |

| Устойчивость к средам | Средняя (боится масел, озона) | Высокая (инертна к химикатам) |

| Жёсткость | Низкая/Средняя | Высокая |

| Влияние на управляемость | Стандартное | Улучшенное (меньше люфта двигателя) |

| Комфорт в салоне | Максимальный | Сниженный (передача вибраций) |

Выбор между материалами зависит от приоритетов: резина сохраняет комфорт, а полиуретан обеспечивает долговечность и точную динамику. В спортивных автомобилях часто используют полиуретан, тогда как в семейных моделях доминируют резиновые опоры.

Гидроопоры с жидкостным демпфированием

Конструктивно гидроопора представляет собой резинометаллическую опору, внутри которой герметично заключена рабочая жидкость (обычно гликоль или силикон). Внутренний объем разделен эластичной мембраной или сложной системой каналов на две основные камеры – верхнюю (рессивер) и нижнюю (рабочую). Соединяют эти камеры специальные демпфирующие каналы (дроссели) или прорези в сепараторе, размеры и форма которых тщательно рассчитаны.

Принцип работы основан на перемещении жидкости между камерами под действием вибраций двигателя. При малых амплитудах и высоких частотах (рабочий режим двигателя, мелкая тряска) жидкость легко перетекает через каналы, обеспечивая мягкое гашение вибраций и хорошую изоляцию салона от шума. При больших амплитудах и низких частотах (резкий старт, торможение, проезд крупных неровностей) скорость перетекания жидкости резко возрастает, но узкие каналы создают значительное гидравлическое сопротивление (демпфирование), гася резкие удары и ограничивая чрезмерное смещение силового агрегата.

Двухкамерная система и режимы работы

Ключевой особенностью является наличие двух камер, соединенных дроссельными каналами:

- Режим малых колебаний: Жидкость успевает перетекать через каналы с малым сопротивлением. Резиновый элемент легко деформируется, обеспечивая эффективную виброизоляцию.

- Режим больших перемещений/ударов: Скорость перетекания жидкости возрастает настолько, что узкие каналы становятся серьезным препятствием. Возникает высокое гидравлическое сопротивление, резко увеличивающее жесткость опоры и гасящее энергию удара.

Преимущества гидроопор по сравнению с обычными резинометаллическими:

- Значительно лучшая виброизоляция на рабочих режимах двигателя за счет низкой динамической жесткости при малых амплитудах.

- Эффективное демпфирование резких ударов и больших смещений двигателя, предотвращающее его "пробой" и повреждение кузова.

- Снижение передачи в кузов как высокочастотных вибраций, так и низкочастотных колебаний.

- Повышение акустического комфорта в салоне автомобиля.

| Характеристика | Обычная РМО | Гидроопора |

|---|---|---|

| Демпфирование ударов | Умеренное (за счет гистерезиса резины) | Высокое (гидравлическое сопротивление) |

| Виброизоляция на малых амплитудах | Средняя | Отличная |

| Ограничение хода двигателя | Хорошее (резиновый упор) | Очень хорошее (доп. гидравлическое сопротивление) |

| Сложность и стоимость | Низкая | Высокая |

Гидравлическое демпфирование позволяет одной опоре успешно выполнять две, казалось бы, противоречащие задачи: обеспечивать максимальную мягкость при повседневной эксплуатации и становиться жестким барьером при критических нагрузках, защищая двигатель и кузов.

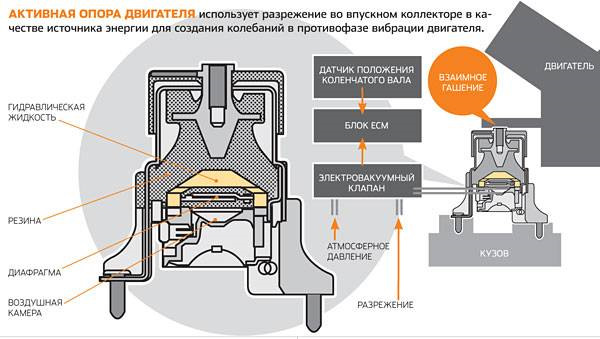

Электроуправляемые активные опоры

Электроуправляемые активные опоры двигателя представляют собой сложные гидромеханические устройства, оснащённые интегрированными датчиками, электромагнитными клапанами и блоком управления. Их ключевая задача – динамически адаптировать жёсткость и демпфирующие характеристики в реальном времени в ответ на изменение режимов работы двигателя и дорожных условий. В отличие от пассивных аналогов, они способны не просто поглощать вибрации, но и активно противодействовать им.

Принцип работы основан на непрерывном анализе данных от датчиков (оборотов двигателя, ускорения кузова, положения педали акселератора), поступающих в электронный блок управления (ЭБУ). ЭБУ рассчитывает оптимальные параметры демпфирования и мгновенно корректирует вязкость гидравлической жидкости внутри опоры, воздействуя на электромагнитные клапаны. Это позволяет целенаправленно гасить вибрации определённой частоты и амплитуды.

Ключевые преимущества и особенности

- Активное подавление вибраций: Генерируют противофазные колебания, нейтрализующие вибрации двигателя до их передачи на кузов.

- Адаптивность: Автоматически меняют характеристики при:

- Холостом ходе (максимальное смягчение)

- Разгоне/высоких нагрузках (увеличение жёсткости для стабильности)

- Движении накатом (оптимизация для комфорта)

- Повышение комфорта и управляемости: Резко снижают шум и тряску в салоне, одновременно улучшая точность рулевого управления за счёт минимизации смещения силового агрегата.

| Режим работы | Действие активной опоры | Результат |

|---|---|---|

| Низкие обороты (Холостой ход) | Максимальное демпфирование низкочастотных вибраций | Исчезновение дрожи руля и кузова |

| Резкое ускорение | Мгновенное "затвердевание" опоры | Предотвращение отдачи двигателя, чёткая передача момента |

| Круиз/Торможение | Оптимальный баланс жёсткости/мягкости | Плавность хода + устойчивость |

Механические причины разрушения опор

Опора двигателя постоянно испытывает динамические и статические нагрузки, возникающие при работе силового агрегата. Эти воздействия создают напряжения в материалах конструкции, которые со временем могут превысить пределы прочности или усталостной выносливости.

Неравномерное распределение усилий, вибрации и ударные импульсы провоцируют развитие микротрещин и пластических деформаций. Отсутствие своевременного контроля состояния узла усугубляет ситуацию, приводя к катастрофическому разрушению.

Ключевые факторы разрушения

- Циклическая усталость металла – постоянные знакопеременные нагрузки от вибраций двигателя вызывают накопление микроповреждений

- Критические перегрузки – экстремальные усилия при резких стартах, торможениях или ДТП

- Коррозионно-механическое изнашивание – сочетание химической коррозии с абразивным воздействием

- Резонансные явления – совпадение частот вибраций двигателя с собственными частотами опоры

- Дефекты монтажа – перекосы при установке, недотянутые или перетянутые крепления

- Потеря демпфирующих свойств – разрушение резиновых элементов, утечка гидравлической жидкости

Трещины и разрывы резиновых элементов

Резиновые демпферы в опорах двигателя подвержены механическому износу и химической деградации, приводящим к образованию трещин и разрывов. Основные причины включают постоянные циклы сжатия-растяжения при работе силового агрегата, воздействие агрессивных сред (масло, топливо, озон), экстремальные температуры и естественное старение материала. Микротрещины постепенно разрастаются, снижая эластичность компонента.

Нарушение целостности резинового элемента резко ухудшает демпфирующие свойства опоры. Двигатель получает чрезмерную свободу перемещения, что вызывает ударные нагрузки на кузов и трансмиссию. Вибрации не гасятся, а передаются на каркас автомобиля, создавая дискомфорт в салоне и ускоряя износ смежных узлов.

Последствия и диагностика повреждений

Критические последствия прогрессирующих разрушений:

- Повышенная вибрация руля и кузова на холостом ходу

- Стуки при старте/остановке двигателя или резком изменении нагрузки

- Смещение силового агрегата, вызывающее деформацию выхлопной системы или приводов

- Ускоренный износ подшипников генератора и навесного оборудования

Для выявления дефектов выполняют визуальный осмотр резиновых вставок на предмет:

- Сетки поверхностных трещин ("сухая гниль")

- Глубоких разрывов, оголяющих металлические части опоры

- Отслоения резины от армирующих пластин

| Тип повреждения | Влияние на работу опоры |

|---|---|

| Поверхностные микротрещины | Снижение демпфирования высокочастотных вибраций |

| Сквозные разрывы | Потеря ограничения перемещения двигателя |

| Отслоение резины | Локальные ударные нагрузки на крепления |

Утечка жидкости из гидравлических опор

Гидравлические опоры двигателя содержат специальную жидкость (чаще всего пропиленгликоль), которая демпфирует вибрации через систему камер и клапанов. При повреждении резиновой оболочки или внутренних перегородок происходит утечка этого состава, нарушающая герметичность узла.

На ранних стадиях дефект проявляется масляными подтёками на корпусе опоры или под двигателем. По мере прогрессирования проблемы уровень жидкости падает, что приводит к снижению эффективности гашения колебаний и характерным симптомам неисправности.

Последствия и признаки утечки

Основные проблемы при разгерметизации гидроопоры:

- Вибрации на кузове – особенно заметны на холостом ходу и низких оборотах

- Ударные нагрузки – металлические стуки при запуске/остановке двигателя

- Смещение силового агрегата с характерным скрипом при разгоне

- Ускоренный износ смежных деталей: подвесных подшипников, приводных валов

Критическая потеря жидкости приводит к полному контакту металлических частей опоры, что вызывает:

- Резонансную тряску в салоне

- Деформацию кронштейнов крепления

- Обрыв электрических разъёмов из-за подвижек двигателя

| Стадия утечки | Симптомы |

| Начальная (потеря до 30%) | Лёгкая вибрация руля, влажные пятна на опоре |

| Средняя (потеря 30-70%) | Дребезжание при переключении передач, видимые потёки |

| Критическая (более 70%) | Удары при старте двигателя, деформация корпуса опоры |

Диагностика требует визуального осмотра на подъёмнике: проверяют целостность резиновых элементов, наличие жидкости на поверхностях, остаточную высоту опоры. Повреждённый узел восстановлению не подлежит – необходима замена в сборе.

Деформация металлического каркаса

Каркас опоры двигателя проектируется с расчётной жёсткостью, но под воздействием вибраций, ударных нагрузок и термического расширения металл неизбежно подвергается пластической деформации. Микросдвиги в кристаллической решётке материала накапливаются, особенно в зонах концентрации напряжений – около крепёжных отверстий, сварных швов или резких изменений сечения конструкции.

Постепенная деформация нарушает геометрию посадочных плоскостей и точек крепления силового агрегата. Это приводит к перекосу валов, несоосности соединений с трансмиссией и навесным оборудованием. Локальные перенапряжения ускоряют усталостное разрушение металла, а трещины распространяются от зон деформации к критическим узлам.

Последствия неконтролируемой деформации

Ключевые риски включают:

- Вибрационную неустойчивость – потеря демпфирующих свойств усиливает тряску, передаваемую на кузов.

- Разрушение смежных компонентов – например, обрыв патрубков охлаждения или топливных магистралей из-за перекоса.

- Ускоренный износ двигателя – нарушение центровки валов повышает нагрузку на подшипники коленвала и ГРМ.

Для компенсации деформации применяют:

- Упругие элементы (резинометаллические втулки, гидроопоры), поглощающие микросдвиги.

- Силовые рёбра жёсткости в стратегических точках каркаса.

- Термообработку ответственных деталей для повышения предела текучести стали.

| Тип нагрузки | Влияние на деформацию | Метод снижения |

|---|---|---|

| Крутящий момент двигателя | Скручивание продольных балок | Поперечные распорки |

| Удары о неровности | Прогиб поперечин | Усиление сварных швов |

| Тепловое расширение | Искривление плоскостей | Термокомпенсационные зазоры |

Регламентный контроль остаточной деформации каркаса при ТО предотвращает критические повреждения. Замер выполняется по контрольным точкам шаблоном или 3D-сканированием, а отклонения сверяются с допусками производителя.

Признаки износа: вибрация руля на холостом ходу

Вибрация руля при работе двигателя на холостом ходу – классический симптом износа опор двигателя. В этом режиме обороты минимальны, а крутильные колебания коленвала не гасятся разрушенными демпфирующими элементами подушек. Вибрация передается через жестко закрепленный силовой агрегат на кузов и рулевую колонку, ощущаясь водителем как заметное дрожание рулевого колеса.

Интенсивность вибрации обычно возрастает при переключении на режим "Drive" или "Reverse" в автомобилях с АКПП, когда двигатель нагружается трансмиссией. Характерно, что дрожь может временно исчезать или уменьшаться при повышении оборотов, так как на высоких оборотах колебания двигателя становятся более сбалансированными.

Основные причины вибрации

- Разрушение резиновой демпфирующей вставки: Трещины, расслоение или полный разрыв резины лишают опору способности поглощать колебания.

- Деформация или поломка гидравлического элемента (в гидроопорах): Утечка жидкости или повреждение камеры снижает демпфирующие свойства.

- Продавливание металлического основания: Физическая деформация корпуса опоры под постоянной нагрузкой двигателя.

- Ослабление крепежных болтов: Недостаточный момент затяжки или срезание болтов.

Диагностика и последствия игнорирования

Для проверки необходимо открыть капот и попросить помощника кратковременно переключать режимы АКПП (P-R-N-D) или резко повышать обороты на МКПП. При этом нужно наблюдать за смещением двигателя:

- Чрезмерный подъем/опускание двигателя (более 10-15 мм).

- Касание двигателем или коробкой элементов кузова (рамки, усилителя бампера).

- Видимые повреждения опор: трещины, подтеки масла, отколы резины.

Отсрочка замены изношенных опор приводит к передаче ударных нагрузок на кузов, повреждению проводки, шлангов, элементов выхлопной системы и ускоренному износу трансмиссии.

Стуки при трогании с места или переключении передач

Стуки при трогании или переключении передач часто указывают на износ опор двигателя (подушек). Эти элементы фиксируют силовой агрегат и коробку передач к кузову автомобиля, гася вибрации и предотвращая смещение при нагрузках. Когда опоры деформируются или разрушаются, двигатель получает избыточную свободу движения.

При резком нажатии на педаль газа, отпускании сцепления или смене передачи крутящий момент вызывает раскачивание двигателя. Ослабленный мотор ударяется о соседние элементы подкапотного пространства (кузовные детали, подрамник, элементы выхлопной системы), что создаёт характерные металлические стуки или глухие удары. Особенно явно это проявляется при старте в гору или резком ускорении.

Связь опор со стуками

Типичные сценарии:

- Трогание с места: Изношенная передняя или задняя опора не удерживает двигатель, который смещается назад при сбросе нагрузки, затем резко дёргается вперёд при передаче крутящего момента.

- Переключение на пониженную передачу: Тормозной момент заставляет двигатель смещаться вперёд, ударяясь о крепления.

- Резкое ускорение/торможение: Вертикальные или продольные колебания из-за разбитой гидравлической части опоры.

Критерии диагностики:

| Локализация стука | Вероятная неисправная опора |

| Спереди под капотом | Передняя подушка или опора КПП |

| Сзади двигателя | Задняя опора (часто крепится к подрамнику) |

| Снизу или по центру | Нижняя поперечная опора |

Для проверки достаточно открыть капот и наблюдать за двигателем при переключении передач помощником. Видимое смещение агрегата более чем на 1–2 см или характерный стук при раскачивании мотора монтировкой подтверждает износ опор. Игнорирование проблемы ведёт к повреждению стартера, приводов, выхлопной системы и ускоренному износу трансмиссии.

Смещение двигателя при визуальном осмотре

Проверка положения силового агрегата относительно кузова или рамы – обязательный этап диагностики. Смещение даже на 5-10 мм вызывает вибрации, перекосы валов и ускоренный износ деталей.

Ключевые индикаторы смещения включают асимметричные зазоры между двигателем и кузовными элементами, деформацию защитных кожухов, а также неестественный угол наклона агрегата в подкапотном пространстве.

Методика выявления смещения

- Сравнение зазоров: Замер расстояний от края мотора до стационарных точек кузова с обеих сторон

- Контроль соосности: Визуальная оценка положения коленвала относительно оси трансмиссии

- Анализ следов контакта: Поиск потертостей на кожухах ГРМ или поддоне картера

| Признак смещения | Последствия игнорирования |

| Перекос приводных валов | Разрушение ШРУСов и крестовин |

| Натяжение патрубков/жгутов | Обрыв проводки или течи охлаждающей системы |

| Вибрация рулевого колеса | Усталостные трещины кронштейнов |

Важно: При обнаружении отклонений проверяют состояние резиновых втулок, целостность кронштейнов и соответствие крепежных болтов моменту затяжки. Корректировка положения выполняется только после устранения причины смещения.

Вибрация педалей газа и сцепления

Вибрации на педалях газа и сцепления часто сигнализируют о проблемах с опорами (подушками) двигателя. Эти элементы гасят колебания силового агрегата, предотвращая их передачу на кузов и органы управления. При износе или повреждении опор вибрации двигателя напрямую резонируют через систему привода и тяги педалей.

Наиболее частая причина – разрушение демпфирующего слоя (резиновой или гидравлической составляющей) опор. Трещины, разрывы или "проседание" материала лишают подушки способности поглощать импульсы от работы ДВС, особенно на холостом ходу или при переключении передач. Вибрация усиливается при нажатии педалей из-за изменения нагрузки на двигатель и трансмиссию.

Ключевые аспекты проблемы

- Локализация вибрации: Ощущается точечно в зоне педалей, реже – по всему кузову. Отличается от дисбаланса колёс (проявляется на скорости) или неисправностей выхлопной системы (глухой гул).

- Критические симптомы:

- Дрожь на руле и педалях при работе на "нейтрали" или холостом ходу.

- Резкий стук или удар при переключении передач/старте.

- Усиление вибрации при включении кондиционера (возрастает нагрузка на ДВС).

- Последствия игнорирования:

- Разрушение смежных опор из-за перераспределения нагрузки.

- Повреждение элементов крепления КПП или приводных валов.

- Деформация кузовных элементов в зоне моторного щита.

Диагностика включает визуальный осмотр опор на предмет трещин, расслоений и изменения геометрии. Проверяется зазор между опорой и ограничителем при запуске/остановке мотора. Гидравлические подушки тестируют на утечки и потерю упругости. Замена повреждённых элементов восстанавливает амортизацию, устраняя передачу вибраций на педали.

Диагностика состояния опор двигателя с использованием подъёмника

Подъёмник обеспечивает полный доступ к нижним опорам двигателя, которые часто скрыты элементами подвески или защитными кожухами. При поднятом автомобиле возможен детальный визуальный осмотр и физическая проверка целостности креплений без демонтажа смежных узлов. Это позволяет оценить состояние резинометаллических элементов и гидравлических компонентов (если предусмотрены конструкцией) под реальной нагрузкой веса силового агрегата.

Ключевым этапом является имитация рабочих нагрузок: помощник запускает двигатель, попеременно включает режимы Drive/Reverse (для АКПП) или выжимает сцепление (для МКПП), создавая крутящий момент. Механик фиксирует аномальные смещения двигателя относительно кузова, используя контрольные точки (например, зазоры между подвеской и кузовом). Одновременно проверяется реакция опор на вибрации при изменении оборотов коленвала.

Критерии оценки износа

- Визуальные дефекты: глубокие трещины в резине, расслоение демпфера, масляные потёки на гидроопорах, коррозия металлического каркаса.

- Чрезмерная подвижность: отклонение двигателя более чем на 10-15 мм при переключении передач или визуально заметный люфт при воздействии монтировкой (с усилием до 50 Н).

- Акустические признаки: глухие удары при старте/остановке мотора, скрипы во время раскачивания агрегата.

- Контакты с кузовом: следы касания патрубков, проводки или элементов подвески о соседние детали.

Замена опор: необходимые инструменты

Замена опор двигателя требует применения специализированных инструментов для безопасного демонтажа старых элементов и корректной установки новых. Отсутствие необходимого оборудования может привести к повреждению смежных узлов или нестабильной работе силового агрегата.

Перед началом работ автомобиль должен быть надежно зафиксирован на подъемнике или эстакаде с использованием страховочных стоек. Двигатель временно поддерживается гидравлическим домкратом через деревянную проставку для предотвращения провисания.

Перечень обязательных инструментов

- Гидравлический домкрат с грузоподъемностью от 2 тонн

- Набор головок и трещоточный ключ (размеры согласно спецификации авто)

- Динамометрический ключ для точной затяжки крепежа

- Монтировка для корректировки положения двигателя

- Комплект рожковых и накидных ключей

- Защитные перчатки и очки

Для отдельных моделей могут потребоваться специальные съемники опор или переходники для домкрата. Все резьбовые соединения перед сборкой очищаются металлической щеткой и обрабатываются проникающей смазкой.

Поддержка двигателя домкратом при работе

При проведении ремонтных работ, связанных с демонтажом коробки передач, сцепления или поддона картера, возникает необходимость временной фиксации силового агрегата. Стандартные опоры двигателя рассчитаны на эксплуатационное крепление, но не обеспечивают достаточного зазора для доступа к нижним компонентам. Здесь требуется принудительное приподнимание или удержание веса мотора.

Использование гидравлического или винтового домкрата с деревянной проставкой позволяет точно регулировать положение агрегата. Деревянный брусок между штоком домкрата и масляным поддоном предотвращает деформацию тонкостенного картера и распределяет нагрузку. Критически важно обеспечить стабильность: двигатель не должен смещаться по осям или проворачиваться во время манипуляций с трансмиссией.

Ключевые требования к поддержке

- Центровка нагрузки - упор строго под центром масс двигателя

- Защита поддона - применение демпфирующей прокладки из твердой древесины

- Контроль высоты - плавный подъем без рывков до 5-7 см

Работы выполняются при полностью отсоединённых штатных опорах. Перед подъёмом проверяют свободу движения всех шлангов и жгутов. В финальной позиции двигатель должен висеть на домкрате без контакта с кузовными элементами. Для страховки от падения применяют монтажные ремни через кронштейны ГБЦ.

| Этап | Инструмент | Риски |

|---|---|---|

| Подготовка | Домкрат 2-3т, брус 200×150×50мм | Повреждение поддона |

| Фиксация | Страховочные стропы | Смещение агрегата |

| Опускание | Динамический ключ | Перекос при посадке на опоры |

Рекомендации по одновременной замене комплекта опор двигателя

При замене опор двигателя всегда устанавливайте полный комплект, даже если визуальный осмотр выявил повреждение только одной детали. Синхронный износ элементов гарантирует равномерное распределение нагрузки и вибраций, предотвращая ускоренную деформацию новых опор из-за разницы в жесткости или высоте старых компонентов. Пренебрежение этим правилом приводит к повторному ремонту через короткий промежуток времени.

Обязательно проверяйте посадочные места кузова и силового агрегата на коррозию, деформации или загрязнения перед монтажом. Используйте динамометрический ключ для затяжки крепежных болтов со строгим соблюдением момента, указанного производителем ТС. Перетяжка или недотяжка резьбовых соединений нарушает расчетную эластичность опор, провоцируя их разрыв или преждевременную усадку резиновых демпферов.

Ключевые этапы процедуры

- Зафиксируйте двигатель подъемником или страховочной балкой перед демонтажем старых опор

- Последовательно ослабляйте крепеж каждой опоры без полного снятия болтов на первом этапе

- После установки новых элементов запустите двигатель на 3-5 минут для стабилизации положения

- Проверьте зазоры между опорами и соседними элементами кузова при работающем ДВС

| Контрольный параметр | Нормальное значение |

| Люфт опор при переключении передач | Не более 5-7 мм |

| Вибрация рулевого колеса на холостом ходу | Отсутствует |

| Звук ударов при резком старте/торможении | Не допускается |

Избегайте полной нагрузки двигателя в первые 200-300 км пробега после замены – это позволяет полимерам демпферов адаптироваться к рабочему положению. Используйте исключительно оригинальные или сертифицированные производителем аналоги: дешевые аналоги из регенеративной резины теряют эластичность уже через 10-15 тыс. км. Регулярно визуально осматривайте опоры при ТО (особенно после зимнего сезона) на предмет трещин, расслоений или масляных подтеков.

Важность соблюдения момента затяжки болтов

Момент затяжки критически влияет на равномерное распределение нагрузки между болтами крепления опоры. Соблюдение установленных производителем значений гарантирует оптимальное усилие сжатия деталей без деформации посадочных поверхностей.

Отклонение от регламентированного момента нарушает баланс силовых воздействий: ослабленная затяжка провоцирует люфт и вибрации, а чрезмерная – вызывает растяжение шпилек, смятие прокладок или растрескивание корпусных элементов.

Ключевые аспекты контроля момента затяжки

- Предотвращение самооткручивания: правильный момент создаёт достаточное трение в резьбовом соединении, блокируя раскручивание от вибраций двигателя

- Сохранение целостности компонентов: исключает пластическую деформацию металла и повреждение алюминиевых или магниевых корпусов опор

- Равномерность нагрузки: обеспечивает синхронное прилегание опоры к силовому элементу кузова по всем точкам крепления

| Ошибка затяжки | Риск для опоры двигателя | Долгосрочные последствия |

|---|---|---|

| Ниже нормы | Микросмещения узла | Ускоренный износ демпферов, трещины в кронштейнах |

| Выше нормы | Перенапряжение металла | Усталостное разрушение болтов, деформация посадочных фланцев |

| Неравномерная | Перекос конструкции | Нарушение соосности валов, вибрационное разрушение смежных узлов |

Использование динамометрического ключа с регулярной поверкой – обязательное условие при монтаже. Для ответственных соединений применяют угловой метод докрутки после достижения базового момента, компенсирующий трение в резьбе.

Сравнение оригинальных и аналоговых запчастей

Оригинальные запчасти производятся компаниями-изготовителями автомобилей или их официальными партнерами. Они проходят строгий контроль качества и полностью соответствуют техническим требованиям конкретных моделей двигателей. Такие детали гарантируют точную геометрию, материал и характеристики, необходимые для корректной работы опоры.

Аналоговые запчасти выпускаются сторонними производителями без лицензии автоконцернов. Их конструкция и материалы могут отличаться от оригинальных спецификаций. Качество варьируется от уровня премиум-брендов до бюджетных вариантов, что напрямую влияет на надежность и срок службы.

| Критерий | Оригинальные запчасти | Аналоговые запчасти |

|---|---|---|

| Соответствие ТУ | Полное соблюдение заводских стандартов | Возможны отклонения в допусках |

| Материалы | Сертифицированные сплавы и резиновые смеси | Часто используются удешевленные аналоги |

| Ресурс | Средний срок службы 80 000–120 000 км | От 20 000 км (бюджет) до 70 000 км (премиум) |

| Гарантия | Официальная гарантия производителя | Зависит от бренда и продавца |

| Цена | Выше на 40–200% | Ниже оригинала при сопоставимом качестве |

При выборе опоры двигателя критичен баланс между стоимостью и надежностью. Оригинальные детали обеспечивают максимальную виброизоляцию и точное позиционирование силового агрегата. Качественные аналоги от проверенных брендов (Sidem, Lemförder, Corteco) могут быть разумной альтернативой при ограниченном бюджете.

Дешевые аналоги часто приводят к преждевременному разрушению гидравлического элемента или резинового буфера. Это вызывает повышенные вибрации, смещение двигателя и ускоренный износ КПП. Для ответственных узлов, таких как опора двигателя, экономия на качестве компонентов недопустима.

Проверка новых опор перед установкой

Перед монтажом новой опоры двигателя необходимо провести тщательный визуальный осмотр на отсутствие дефектов: трещин резиновых элементов, сколов металлических частей, следов коррозии или деформации крепежных отверстий. Убедитесь, что деталь соответствует маркировке старой (размеры, артикул, форма посадочных мест) – даже незначительные отклонения приведут к некорректной работе.

Проверьте целостность упаковки и наличие защитных заглушек на резьбовых соединениях – их отсутствие может свидетельствовать о повреждении резьбы или попадании абразивных частиц. Поднимите опору и встряхните её: посторонние звуки (стук, дребезжание) указывают на внутренние неисправности гидравлических элементов или разболтанность конструкции.

Ключевые этапы тестирования

- Тест на сжатие/растяжение: Сожмите резиновую втулку тисками (с умеренным усилием!) – материал должен равномерно деформироваться без разрывов. Гидравлические опоры проверяются на плавность хода штока без заеданий.

- Контроль геометрии: Измерьте посадочные диаметры и межосевые расстояния крепежных точек штангенциркулем, сверяясь с технической документацией автомобиля.

- Проверка резьбы: Вкрутите болты/шпильки во все отверстия руками – затрудненный ход свидетельствует о сбитой резьбе или заводском браке.

| Параметр | Метод проверки | Норма |

|---|---|---|

| Эластичность резины | Ручная деформация | Равномерное восстановление формы |

| Состояние гидравлики | Нажатие на шток* | Плавный ход, отсутствие течи |

| Крепежные элементы | Визуальный осмотр | Чистая резьба, отсутствие сколов |

* Применимо только для гидроопор. Не прилагать ударных нагрузок!

Отбраковывайте детали с малейшими отклонениями – установка поврежденной опоры приведет к ускоренному износу КПП, элементов выхлопной системы или разбитию посадочных гнезд кузова. Особое внимание уделите дате изготовления (штамповке на корпусе): длительное хранение вызывает «дубление» резины и потерю демпфирующих свойств.

Тест-драйв после замены опорных элементов

Тест-драйв после замены опор двигателя является обязательным и критически важным этапом работ. Его цель – проверить правильность установки новых элементов, отсутствие ошибок монтажа и убедиться в полном восстановлении функций опор, а значит, в безопасности и комфорте дальнейшей эксплуатации автомобиля. Без этой проверки невозможно гарантировать, что дорогостоящий ремонт выполнен качественно.

Перед выездом необходимо выполнить базовую проверку: визуально осмотреть установленные опоры на предмет явных перекосов или недотянутых крепежей, убедиться, что защитные кожухи (если есть) стоят правильно и ни во что не упираются. Запустите двигатель на нейтральной передаче (или "Паркинге" для АКПП) и внимательно прислушайтесь к необычным звукам (стукам, скрипам, гудению) из подкапотного пространства и зоны установки опор.

Процедура тест-драйва

Начните движение плавно, обращая внимание на первые моменты трогания с места и легкого разгона. Постепенно увеличивайте скорость и нагрузку на двигатель:

- Плавный разгон и торможение: Оцените, насколько стабильно ведет себя силовой агрегат при изменении нагрузки. Не должно быть ощутимых рывков, "клевков" или излишних вибраций на кузове/руле.

- Работа на холостом ходу в разных режимах: После прогрева остановитесь, включите нейтраль (или "Паркинг") и понаблюдайте за двигателем. Он должен работать ровно, без излишней вибрации, передающейся на кузов. Затем включите передачу (D/R для АКПП, выжмите сцепление и включите передачу для МКПП, удерживая тормоз) – вибрация может немного усилиться, но должна оставаться в пределах нормы для данной модели.

- Резкое ускорение ("педаль в пол"): Это ключевой тест. При резком нажатии на газ двигатель сильно задирает переднюю часть вверх. Исправные новые опоры должны уверенно погасить этот рывок, не допуская сильного удара или последующего раскачивания кузова. Автомобиль должен разгоняться уверенно, без ощущения, что двигатель "прыгает" на своих креплениях.

- Движение по неровностям: Проедьте по дороге с мелкими неровностями, лежачим полицейским, рельсами. Прислушайтесь к подвеске и зоне опор. Должны отсутствовать громкие стуки, металлические лязги или скрипы, которые могли бы указывать на контакт двигателя или коробки с элементами кузова или неправильный зазор.

- Внимание к звукам и вибрациям: На протяжении всего тест-драйва будьте максимально внимательны к любым новым или нехарактерным звукам (удары, скрежет, гул, повышенный грохот) и вибрациям на руле, кузове, педалях, особенно в зоне передних стоек и тоннеля коробки передач.

После возвращения с тест-драйва обязательно повторно осмотрите установленные опоры двигателя. Особое внимание уделите:

- Состоянию крепежных болтов и гаек (не ослабли ли?).

- Положению самой опоры (не сместилась ли?).

- Целостности резинометаллических элементов (нет ли видимых трещин, разрывов, чрезмерной деформации сразу после поездки?).

- Отсутствию контакта с соседними элементами (трубками, кузовом, элементами подвески), который мог бы оставить следы или потертости.

| Параметр | Исправные новые опоры | Возможные проблемы (требуют перепроверки/ремонта) |

|---|---|---|

| Вибрация на холостом ходу (нейтраль) | Минимальная, характерная для модели | Сильная тряска кузова/руля |

| Вибрация при включенной передаче (тормоз нажат) | Умеренное усиление, без дискомфорта | Резкое, сильное увеличение вибрации |

| Резкое ускорение | Плавный подъем/опускание двигателя без ударов и раскачки | Сильный удар, "прыжки" двигателя, раскачка кузова |

| Звуки | Отсутствие новых стуков, скрипов, лязга | Любые посторонние звуки из зоны опор |

| Поведение на неровностях | Отсутствие ударов двигателя/КПП о кузов | Глухие или металлические стуки при наезде на кочки |

Тщательный тест-драйв позволяет выявить скрытые дефекты монтажа или брак самой детали на раннем этапе, предотвратив дальнейшие повреждения двигателя, трансмиссии, кузова или других систем автомобиля, а также обеспечив комфорт и безопасность вождения. Пренебрежение этой процедурой может привести к необходимости повторного, более дорогостоящего ремонта в ближайшем будущем.

Влияние спортивного тюнинга на ресурс опор

Спортивный тюнинг двигателя, подразумевающий форсирование мощности и крутящего момента, создает принципиально иные нагрузки на опоры. Увеличенные вибрации, резкие перепады оборотов и экстремальные нагрузки при разгоне или торможении многократно превышают расчетные показатели штатных резинометаллических опор.

Жесткие полиуретановые или цельнометаллические опоры, устанавливаемые при тюнинге, эффективно гасят пиковые колебания и предотвращают смещение силового агрегата. Однако их минимальная эластичность лишает систему демпфирующих свойств: ударные нагрузки напрямую передаются на кузов и смежные узлы трансмиссии, провоцируя ускоренное разрушение точек крепления.

Ключевые факторы сокращения ресурса

- Термическое старение: перегрев полимерных элементов из-за близости к раскалённому двигателю

- Усталостные трещины в металлических кронштейнах от постоянных знакопеременных нагрузок

- Деформация посадочных мест кузова от жесткой передачи вибраций

| Тип опоры | Средний ресурс | Критичный фактор износа |

|---|---|---|

| Штатная резиновая | 80-120 тыс. км | Расслоение резины от перегрузок |

| Полиуретановая | 40-60 тыс. км | Растрескивание от температурных деформаций |

| Гидравлическая | 30-50 тыс. км | Разгерметизация камеры с демпфирующей жидкостью |

Эксплуатация тюнингованных автомобилей требует регулярной диагностики опор: проверки зазоров между ограничителями, целостности сайлент-блоков и состояния крепежных болтов. Пренебрежение обслуживанием ведет к катастрофическим последствиям – от разрушения подрамника до обрыва топливных магистралей при смещении двигателя.

Профилактика преждевременного износа опоры двигателя

Регулярная диагностика – основа предотвращения ускоренного износа. Проверяйте состояние опор каждые 30 000 км пробега или при появлении вибраций, стуков в подкапотном пространстве. Особое внимание уделите целостности резиновых элементов: трещины, расслоения или деформация требуют немедленной замены.

Контролируйте правильность положения силового агрегата. Перекос двигателя даже на 5° вызывает неравномерное распределение нагрузки на опоры, что провоцирует локальный перегрев резины и ускоренную деформацию металлических частей. Используйте уровень при монтаже после ремонтных работ.

Ключевые меры профилактики

- Защита от агрессивных сред: Очищайте опоры от технических жидкостей (масло, тосол), разъедающих резину. Применяйте специальные очистители без ацетона

- Предотвращение перегрузок: Избегайте резких стартов с пробуксовкой и движения по бездорожью – ударные нагрузки разрушают демпфирующий слой

- Качественная замена: При установке новых опор используйте оригинальные детали или сертифицированные аналоги, соответствующие нагрузкам конкретного двигателя

| Фактор риска | Профилактическое действие |

| Коррозия кронштейнов | Обработка крепежа антикором, контроль состояния болтовых соединений |

| Потеря эластичности резины | Защита силиконовой смазкой от пересыхания, исключение контакта с УФ-излучением |

| Деформация гидравлических элементов (в гидроопорах) | Своевременная замена рабочей жидкости, избегание длительных простоев автомобиля |

Обязательно проверяйте соосность валов при замене опор – неверная центровка вызывает вибрации, разрушающие новые детали за 5-7 тыс. км. Используйте динамометрический ключ для затяжки креплений с усилием, указанным в спецификации производителя: перетяжка деформирует металл, недотяжка ведет к люфтам.

Список источников

Для подготовки статьи о конструкции и назначении опоры двигателя использовались авторитетные технические ресурсы, учебные пособия по автомобилестроению и материалы производителей компонентов подвески силовых агрегатов. Основное внимание уделялось принципам работы, типам конструкций и инженерным требованиям к этим узлам.

Следующие источники содержат детальную информацию о функциях демпфирования вибраций, компенсации крутящего момента, особенностях гидравлических и резинометаллических опор, а также критериях их диагностики и замены в современных транспортных средствах.

Техническая литература и специализированные ресурсы

- Гришкевич А.И. "Автомобильные двигатели: конструкции и расчет"

- Раймпель Й. "Шасси автомобиля. Подвеска, трансмиссия, системы управления"

- Учебное пособие "Конструкция и расчет автомобиля" (МГТУ им. Баумана)

- Технические бюллетени SAE (Society of Automotive Engineers)

- Каталоги и инженерная документация производителей (Lemförder, Corteco, Hyundai Motor Group)

- Профессиональные автомобильные порталы: "За рулем.рф", "Авторевю", "Abw.by"

- Сервисные руководства Bosch Automotive Handbook