Устройство и назначение тормозного барабана

Статья обновлена: 28.02.2026

Тормозной барабан - ключевой компонент барабанных тормозных систем, используемый в автомобилях для замедления или полной остановки транспортного средства.

Эта чугунная или стальная деталь цилиндрической формы, жёстко закреплённая на ступице колеса, преобразует кинетическую энергию движения в тепло через трение при контакте с колодками.

Главное назначение тормозного барабана - обеспечение безопасного и стабильного торможения простым и надёжным способом, особенно в задней оси бюджетных моделей и грузовых автомобилях.

Базовое назначение тормозного барабана в автомобиле

Тормозной барабан представляет собой цилиндрический чугунный или стальной компонент, постоянно закреплённый на ступице колеса. Он вращается синхронно с колесом, выполняя роль целевого элемента для передачи тормозного усилия.

Его основная задача – преобразовывать кинетическую энергию движения автомобиля в тепловую энергию за счёт силы трения. При нажатии на педаль тормоза колодки внутри барабана раздвигаются и прижимаются к внутренней поверхности вращающегося барабана, создавая сопротивление вращению колеса и обеспечивая замедление или остановку транспортного средства. Это критически важно для контроля скорости и безопасности.

- Обеспечивает надёжное торможение при стандартных дорожных условиях

- Защищает внутренние компоненты (колодки, механизмы) от грязи и влаги

- Чаще применяется на задней оси благодаря устойчивости к коррозии и долговечности

Рабочие поверхности барабана рассчитаны на высокие температурные нагрузки, но требуют периодической проверки износа.

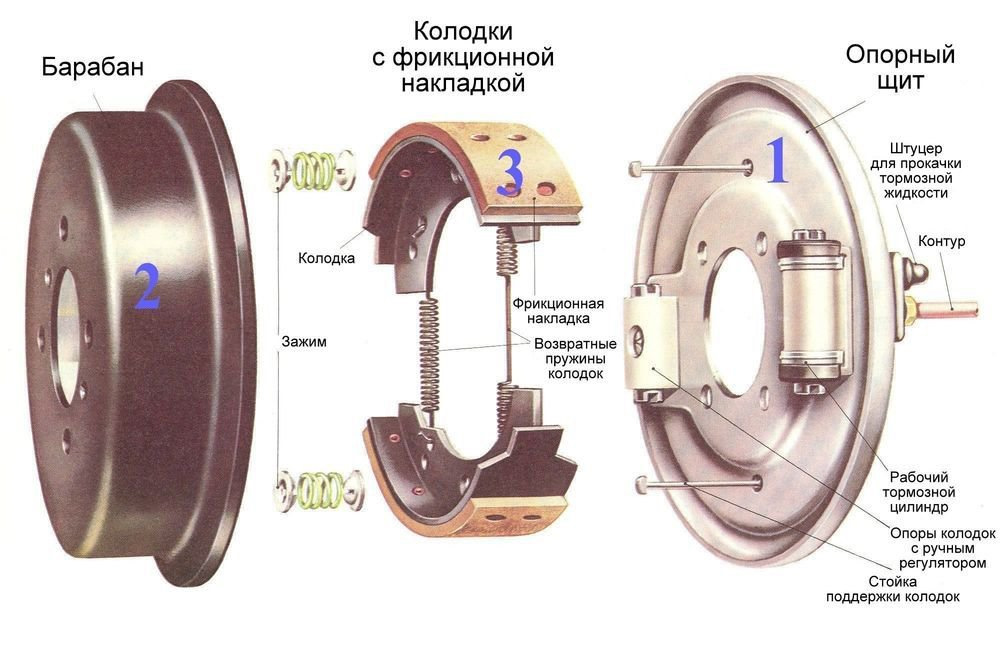

Визуальное отличие барабана от дискового тормоза

Самое очевидное внешнее различие – наличие крупного монолитного цилиндрического корпуса барабана за колесом, чаще всего скрытого защитным пылевым щитом или декоративным колпаком колеса. Дисковый же тормоз демонстрирует свою "открытую" структуру: хорошо виден тормозной диск, суппорт с тормозными колодками и его детали (поршни, направляющие, скоба).

При более близком рассмотрении легко заметить и другие особенности:

- Механизм: У барабана активные детали (колодки, колесный цилиндр, распорка, пружины) глубоко спрятаны внутри корпуса барабана и недоступны взгляду без снятия барабана. В дисковом тормозе внутренняя и внешняя колодка, зажимающие диск, хорошо видны через каркас суппорта либо полностью открыты.

- Гидравлика: Тормозной цилиндр барабана расположен на щите за барабаном, его не видно без разборки. Поршень(-и) суппорта дискового тормоза часто видны частично или полностью в его корпусе.

- Крепеж: Дисковый тормоз крепится с помощью массивной скобы суппорта, которая фиксируется болтами к подвеске, а сам суппорт обычно прикручен на плавающих направляющих. Крепление барабана происходит непосредственно к ступице колеса, и снаружи он может казаться единым целым с ней.

| Элемент | Барабанный Тормоз | Дисковый Тормоз |

|---|---|---|

| Основная видимая деталь | Массивный цилиндр на ступице (часто закрыт колпаком) | Тонкий диск за колесом + выступающий суппорт |

| Тормозные колодки | Скрыты внутри барабана | Частично видны по бокам диска в суппорте |

| Исполнительная гидравлика | Цилиндр спрятан за щитом, не виден | Поршни суппорта часто видны |

| Конструкция крепления | Крепится на ступицу | Суппорт крепится болтами к подвеске |

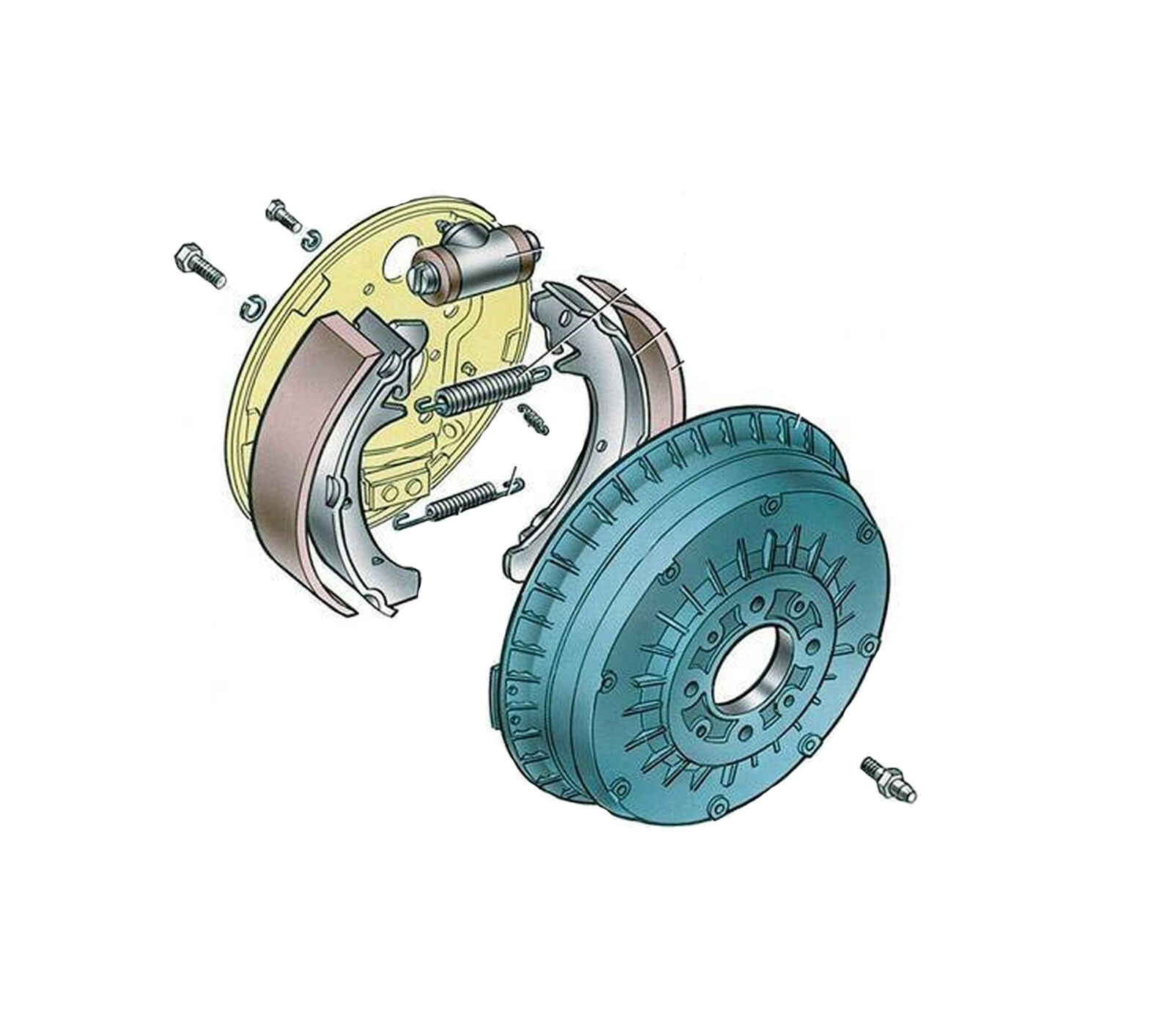

Основные компоненты: барабанная чаша

Барабанная чаша представляет собой основной рабочий элемент тормозного барабана. Изготавливается, как правило, из высокопрочного чугуна или специальных стальных сплавов, обладающих высокой износостойкостью и теплопроводностью. Эта деталь имеет форму полого цилиндра с фланцем для крепления к ступице колеса.

Внутренняя цилиндрическая поверхность чаши служит площадкой для контакта с тормозными колодками. При нажатии на педаль тормоза колодки раздвигаются под действием тормозного механизма и с усилием прижимаются к внутренней рабочей поверхности барабана. Возникающая при этом сила трения преобразует кинетическую энергию движения в тепловую, замедляя вращение колеса.

- Функциональные поверхности:

- Рабочая поверхность: Тщательно обработанный внутренний цилиндр, где происходит трение.

- Вентиляционные ребра: Часто нанесены снаружи для увеличения площади охлаждения.

- Конструкция края: Специальный буртик по открытому краю чаши предотвращает соскальзывание колодок и защищает от попадания грязи.

- Крепежный фланец: Перфорированная часть с отверстиями для болтового соединения со ступицей колеса, обеспечивающая совместное вращение.

| Параметр | Значение |

| Материал | Чугун/Сталь |

| Срок службы | 80,000–150,000 км |

| Неисправности | Выработка поверхности, трещины, биение |

Ключевая роль тормозных колодок внутри барабана

Тормозные колодки выступают основным рабочим элементом, напрямую контактирующим с внутренней поверхностью барабана для замедления вращения колеса. При нажатии на педаль тормоза, гидравлическая система выталкивает колодки наружу. Их фрикционные накладки с силой прижимаются к вращающемуся барабану, создавая трение, которое преобразует кинетическую энергию движения в тепловую.

На эффективность процесса влияют два ключевых аспекта: распределение давления и температурный режим. В отличие от дисковых тормозов, где колодки действуют по принципу сжатия, внутри барабана они распираются наружу, что требует сложной системы прижима. Особую роль играет конструкция подпорной планки и пружины, которые обеспечивают равномерный износ и полный отвод колодок после прекращения торможения.

Функции компонентов колодок в барабанном механизме

- Фрикционные накладки: Изготавливаются из материалов, устойчивых к износу и перегреву (например, композитные смеси с металлической стружкой).

- Несущая пластина: Служит жёсткой основой для крепления накладок и передачи усилия от поршней гидроцилиндров.

- Пружины возвратного механизма: Автоматически сводят колодки, предотвращая заклинивание и минимизируя трение в "холостом" режиме.

| Параметр | Влияние на работу |

|---|---|

| Состояние фрикционного слоя | Истёртые или замасленные накладки резко снижают коэффициент трения и эффективность торможения |

| Зазор между колодкой и барабаном | Избыточное расстояние вызывает "провал" педали, а слишком малое – перегрев и подклинивание |

Некорректная работа колодок проявляется в вибрациях, скрипах или увеличении тормозного пути. В аварийных режимах выпадение фрагментов накладки может полностью блокировать колесо. Регулярная диагностика их толщины и целостности критически важна для безопасности, так как скрытое расположение внутри барабана затрудняет визуальный контроль без разбора узла.

Как колодки создают трение о внутреннюю поверхность

Тормозные колодки закреплены на неподвижной тормозной платформе внутри барабана и оборудованы фрикционными накладками. При нажатии на педаль тормоза колесный цилиндр приводит в действие механизм разжимания: его поршни выдвигаются наружу, толкая верхние части колодок в противоположные стороны.

В результате этого движения наружные поверхности фрикционных накладок плотно прижимаются к внутренней рабочей поверхности вращающегося тормозного барабана. Возникающее трение преобразует кинетическую энергию вращения в тепловую, что снижает скорость колеса или полностью останавливает транспортное средство.

Подробности процесса

- Сила прижатия: гидравлическое давление в системе определяет усилие контакта колодок

- Фрикционный материал: накладки содержат абразивные частицы (обычно металлическую стружку, керамику, смолы)

- Физический принцип: сила трения зависит от коэффициента трения материала и площади контактной поверхности

Важное наблюдение: эффективность торможения снижается при перегреве ("заваривание"), когда между трением и температурой возникает нелинейная зависимость.

| Элемент системы | Функция при создании трения |

|---|---|

| Верхняя колодка (крупная) | Основной контакт + начальный прижим |

| Нижняя колодка (малая) | Стабилизация + дополнительный контакт |

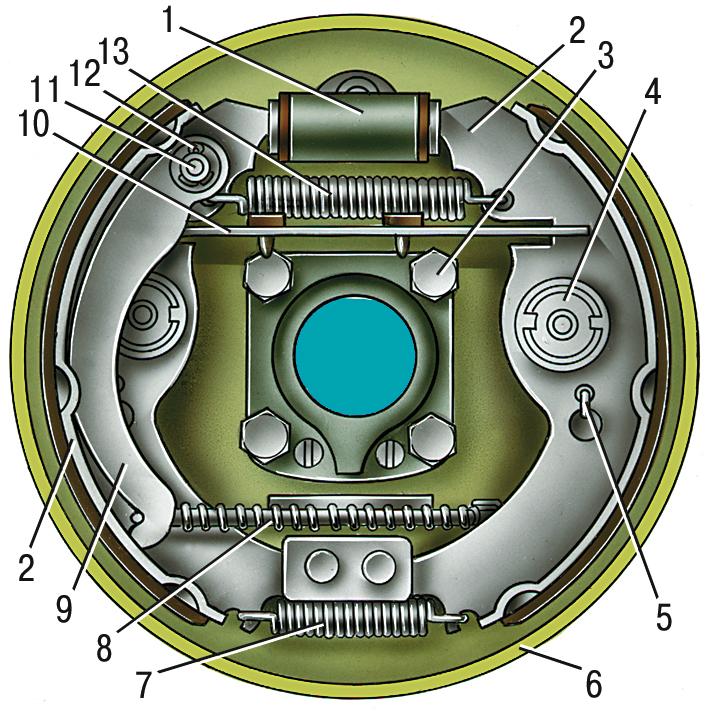

Распорная планка: механизм саморегулировки зазора

Распорная планка, также известная как стяжная пружина, представляет собой ключевой элемент барабанного тормоза, предназначенный для автоматического поддержания оптимального зазора между колодками и барабаном. Она располагается в верхней части тормозного механизма, соединяя обе тормозные колодки через специальные проушины или пазы.

Принцип саморегулировки основан на работе зубчатого храповика, интегрированного в планку, и подпружиненного рычага с собачкой. Когда зазор между колодками и барабаном становится слишком большим (например, из-за износа накладок), ход педали тормоза увеличивается. Это приводит к большему перемещению колодок, заставляя рычаг с собачкой перемещаться на следующий зуб храповика на планке, тем самым укорачивая ее длину.

- Храповой механизм: Зубчатая рейка на планке фиксирует изменения положения.

- Подпружиненная собачка: Зацепляется за зубья храповика при отпускании тормоза, предотвращая обратное смещение.

- Автоматическая коррекция: Процесс происходит только при износе накладок, не реагируя на температурное расширение барабана.

Саморегулировка срабатывает исключительно при активации стояночного тормоза или резком торможении "в пол" на заднем ходу, когда колодки максимально разводятся.

Функция возвратных пружин после отпускания педали

После того, как водитель отпускает педаль тормоза, основная задача возвратных пружин – немедленно и полностью отвести тормозные колодки от внутренней поверхности тормозного барабана. Это действие критически важно по нескольким причинам.

Прежде всего, устранение контакта между колодками и барабаном устраняет любое остаточное трение, возникавшее бы при легком касании. Это остаточное трение привело бы сразу к нескольким проблемам.

- Ненужное замедление и перегрев: Даже легкое постоянное трение создает сопротивление вращению колеса, заставляя двигатель работать с большей нагрузкой для поддержания скорости. Это приводит к большему расходу топлива и бесполезному износу деталей. Более того, трение генерирует тепло. Постоянный нагрев барабана даже без активного торможения резко снижает эффективность будущих торможений (феномен "затухания тормозов") и ускоряет износ колодок.

- Преждевременный износ: Постоянное трение быстро и неравномерно изнашивает как фрикционные накладки тормозных колодок, так и рабочую поверхность самого барабана, увеличивая частоту замены и стоимость обслуживания.

- Компрометация безопасности: Самый серьезный риск. Если колодки не полностью отводятся пружинами от барабана, они занимают часть рабочего хода поршней колесных цилиндров. Это означает, что при следующем нажатии на педаль часть ее хода будет потрачена впустую на "выбор" этого зазора, прежде чем колодки действительно начнут сжимать барабан и тормозить колесо. В критической ситуации это приводит к увеличенному тормозному пути и потере контроля над автомобилем.

Сильные, упругие возвратные пружины гарантируют, что колодки моментально и надежно отходят, создавая четкий зазор между фрикционным материалом и барабаном. Это обеспечивает свободное вращение колеса без нежелательного сопротивления, минимизирует износ компонентов, предотвращает неконтролируемый нагрев и, что наиболее важно, поддерживает полный рабочий ход тормозного привода для максимально эффективного и безопасного срабатывания тормозов при каждом последующем нажатии на педаль.

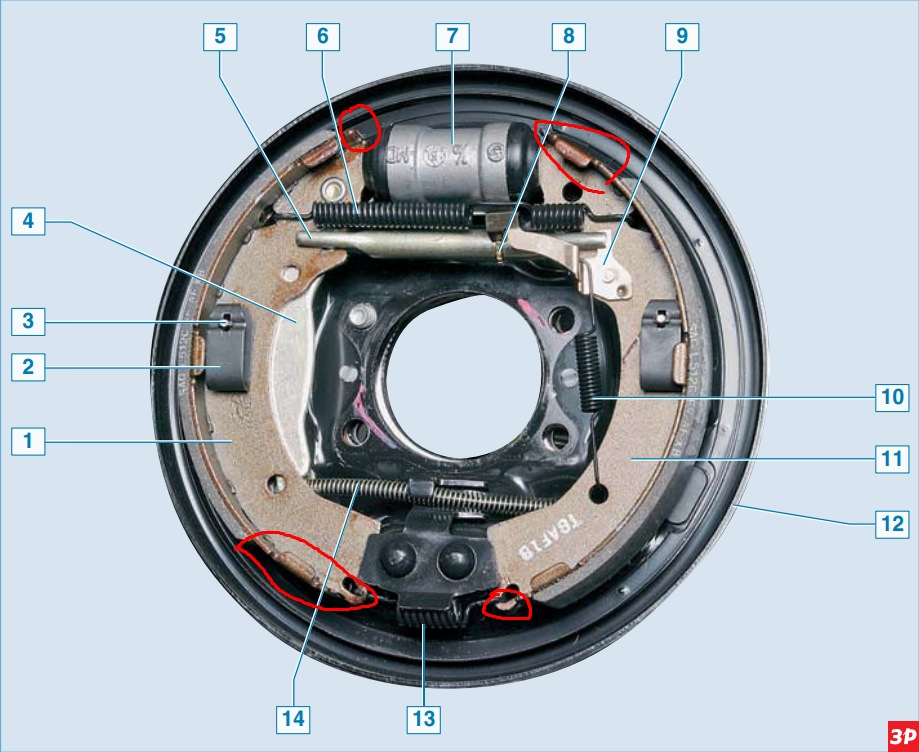

Гидравлический цилиндр: преобразование давления в движение

Гидравлический цилиндр в барабанных тормозах служит исполнительным механизмом, трансформирующим давление жидкости в механическое усилие для срабатывания тормоза. Он состоит из корпуса, внутри которого перемещается поршень с уплотнительными кольцами, предотвращающими утечку тормозной жидкости. Входной патрубок цилиндра соединён с гидравлической магистралью тормозной системы.

При нажатии на педаль тормоза давление жидкости толкает поршень цилиндра наружу. Поршень, в свою очередь, воздействует на тормозные колодки, прижимая их к внутренней поверхности вращающегося барабана. Эффективность работы цилиндра зависит от его герметичности и диаметра поршня: увеличенный диаметр усиливает передаваемую силу пропорционально площади рабочей поверхности.

Ключевые преимущества гидравлического цилиндра:

- Высокая надежность: простота конструкции минимизирует риск поломок

- Передача усилия без задержек: несжимаемая жидкость обеспечивает мгновенную реакцию

- Высокий КПД: минимальные потери энергии во время преобразования давления в движение

| Компонент цилиндра | Функция |

|---|---|

| Поршень | Преобразует давление жидкости в линейное движение |

| Уплотнительные манжеты | Блокируют утечки тормозной жидкости |

| Защитный чехол | Предотвращает попадание грязи и коррозию |

| Спускной клапан | Позволяет удалять воздух из системы |

Рабочее состояние цилиндра критически влияет на безопасность: износ уплотнений или коррозия поршня приводят к течам и отказу тормозов. В системах с авторегуляторами шток гидроцилиндра соединяется с механизмом автоматического подвода колодок для компенсации их износа при каждом торможении.

Принцип работы стяжных пружин

Стяжные пружины выполнены из высокопрочной стали и располагаются внутри барабанного тормоза между тормозными колодками. Их основная задача заключается в приложении обратного усилия для гарантированного возврата колодок в исходное положение после прекращения давления на педаль тормоза. Без этого механизма колодки оставались бы прижатыми к внутренней поверхности барабана из-за сил трения и инерции.

При работе тормоза пружины функционируют в двух ключевых фазах. Во время активации торможения:

Расширение: При движении поршней колесного цилиндра колодки раздвигаются, преодолевая сопротивление пружин.

Стягивание: При сбросе давления тормозной жидкости пружины немедленно сокращаются, оттягивая колодки от поверхности барабана. Это предотвращает их контакт с барабаном в "нерабочем" состоянии, исключая паразитное трение.

- Важность калибровки: Пружины рассчитаны на строго определенное усилие. Ослабление приведет к заклиниванию колодок, чрезмерный натяг – к вибрациям и потере эффективности торможения.

- Расположение: Одноименные концы пружин крепятся в пазах верхней и нижней частей колодок, образуя симметричную систему сжатия.

Из чего изготавливают чугунные барабаны

Основным материалом для производства тормозных барабанов служит высокопрочный чугун. Этот сплав содержит углерод в форме графита (2,5–4%), кремний (1,3–3%), марганец (0,4–1,2%), а также специальные добавки: хром (0,1–0,4%) и медь (0,5–1,0%). Данные компоненты придают материалу критически важные эксплуатационные свойства.

Получение детали осуществляется литьём в песчаные формы или кокили. После отливки выполняется термообработка (нормализация) при 500–700°C для снятия внутренних напряжений и улучшения структуры металла. Финишная механическая обработка обеспечивает точную геометрию рабочих поверхностей. Основной параметр состава – твёрдость в диапазоне 190–230 HB, гарантирующая баланс износостойкости и теплопроводности.

Ключевые требования к материалу:

- Жаростойкость – сохранение свойств при нагреве до 500°C

- Низкая склонность к короблению при температурных перепадах

- Высокая теплопроводность (50–54 Вт/м·К) для быстрого отвода тепла

- Устойчивость к абразивному износу

| Элемент | Доля (%) | Назначение |

|---|---|---|

| Графит | 2,5–4 | Поглощение вибраций, смазывающие свойства |

| Хром | 0,1–0,4 | Увеличение твёрдости и износостойкости |

| Медь | 0,5–1,0 | Повышение теплопроводности |

Важность теплоотводящей конструкции тормозного барабана

При работе тормозов кинетическая энергия движения преобразуется в тепловую за счет трения колодок о внутреннюю поверхность барабана. Это тепло вызывает значительный нагрев компонентов. Критически важно отводить это тепло, так как чрезмерная температура приводит к резкому снижению коэффициента трения материала колодок ("пропаданию" тормозов), деформации самого барабана (искривление рабочей поверхности, биение), ускоренному износу колодок и барабана, а также разрушению из-за теплового растрескивания ("проверки") или изменения твердости конструкционного материала. Перегрев может вызвать выделение газов из материала колодок, что еще сильнее снижает эффективность торможения.

Для борьбы с этим барабаны специально проектируются с элементами, способствующими отводу тепла. Один из ключевых элементов такой конструкции – наличие наружных ребер охлаждения. Эти ребра увеличивают эффективную площадь поверхности барабана, контактирующей с воздухом. Движение автомобиля создает поток воздуха, который обдувает горячие ребра, забирая тепло и способствуя более быстрому охлаждению. Без этих ребер охлаждение было бы гораздо менее эффективным, а риск перегрева и связанных с ним отказов - значительно выше.

- Функция ребер: Основная функция ребер - максимизация площади поверхности для теплообмена с окружающим воздухом набегающим потоком.

- Типы конструкций: В зависимости от требований к теплоотводу применяют барабаны с различным числом и формой ребер (прямые радиальные, спиральные, усиленные). Иногда используется комплексный подход: барабаны могут быть вентилируемыми (с отверстиями для внутренней конвекции воздуха) или составными (со стальной полосой трения, залитой в легкосплавный кожух с ребрами).

Таким образом, теплоотводящая конструкция (прежде всего, ребра охлаждения) не просто улучшает работу – она гарантирует стабильность фрикционных свойств, целостность компонентов и общую безопасность тормозной системы в условиях интенсивных нагрузок и длительных циклов торможения.

Защита от грязи: закрытая архитектура системы

Барабанные тормоза спроектированы с минимальным количеством открытых полостей между барабаном и колодками. Это создаёт естественный барьер против проникновения песка, дорожной соли, пыли и влаги в зону непосредственного контакта фрикционных накладок.

Герметичность достигается за счёт жёстко зафиксированного заднего щита, который является основой для крепления всех компонентов. Такой щит предотвращает прямой контакт загрязнений с внутренними деталями и маслами механизма.

Ключевые преимущества такой конструкции:

- Повышенная устойчивость к агрессивным средам: Барабан эффективно работает в условиях бездорожья, грязи или зимней слякоти.

- Защита критических узлов: Механизмы автоматической регулировки зазора, распорные кулаки и пружины не контактируют с абразивными частицами.

- Снижение коррозии: Ограниченное воздействие влаги замедляет окисление пружин и шарнирных соединений.

Важный нюанс: Степень защиты частично зависит от состояния резиновых уплотнений оси. Их износ может свести на нет преимущества закрытой архитектуры.

| Проблема | Влияние на барабанный тормоз |

|---|---|

| Глубокая лужа/пересечённая местность | Минимальный риск «залипания» колодок или кратковременной потери эффективности из-за воды |

| Зимняя реагентная обработка | Соль и химикаты не оседают на рабочих поверхностях, сохраняя стабильность торможения |

Алгоритм замедления машины при нажатии на педаль торможения

Водитель воздействует ногой на педаль тормоза. Это физическое усилие механически передается через рычажную систему или гидравлический усилитель тормозов.

Главный тормозной цилиндр преобразует давление на педаль в давление гидравлической жидкости. Эта жидкость находится в замкнутой системе.

Далее происходит следующее:

- Гидравлическая жидкость под давлением поступает по тормозным трубкам и шлангам к колесным тормозным цилиндрам каждого колеса, оборудованного барабанным тормозом.

- Внутри тормозного барабана давление жидкости приводит в движение рабочие тормозные цилиндры.

- Поршни в рабочих цилиндрах выдвигаются наружу в обе стороны и прижимают тормозные колодки с фрикционными накладками к внутренней рабочей поверхности тормозного барабана.

- Возникает сила трения между неподвижными (относительно оси колеса) накладками колодок и вращающейся вместе с колесом внутренней поверхностью барабана.

Эта сила трения совершает работу по преобразованию кинетической энергии движущегося автомобиля в тепловую энергию, нагревая барабан и колодки. Вращательное движение колеса замедляется и передается через подвеску на весь автомобиль – машина тормозит.

| Компонент | Действие при нажатии педали | Результат |

|---|---|---|

| Тормозной барабан | Остается жестко закреплен на ступице колеса | Создает поверхность для приложения силы трения от колодок |

| Тормозные колодки | Силой поршней прижимаются к барабану | Создают трение о вращающуюся поверхность барабана |

| Сила трения | Возникает между накладками колодок и барабаном | Преобразует движение (энергию) в тепло |

Как усиливается трение при увеличении давления

Принцип усиления трения прямо связан с законом Амонтона-Кулона, где сила трения пропорциональна силе прижатия поверхностей друг к другу. В тормозной системе это реализуется через гидравлический привод: нажатие на педаль создает давление в тормозной жидкости, которое передается на поршень в колесном цилиндре. Этот поршень с силой выталкивает тормозные колодки наружу.

Чем выше давление жидкости, тем сильнее поршень давит на колодки, прижимая их фрикционные накладки к внутренней рабочей поверхности барабана. Увеличение силы прижатия приводит к росту силы трения между накладками колодок и чугунным барабаном. Именно эта сила преобразует кинетическую энергию вращения колеса в тепловую энергию за счет сопротивления скольжения, обеспечивая замедление автомобиля.

- Линейная зависимость: Удвоение силы давления на колодки удваивает силу трения (Fтр = μ × N, где μ – коэффициент трения, N – сила прижатия).

- Эффект площади: Несмотря на увеличение площади контакта при деформации накладок, рост трения определяется исключительно силой прижатия, а не размером поверхности.

- Тепловыделение: Повышенное давление усиливает трение, что резко увеличивает температуру поверхностей (до 300°C и выше), требуя от материалов колодок и барабана термостойкости.

| Давление в приводе (бар) | Сила прижатия колодок (Н) | Рост силы трения (%) |

|---|---|---|

| 20 | 1500 | 0 (база) |

| 40 | 3000 | 100% |

| 60 | 4500 | 200% |

Важно: Превышение расчетного давления может вызвать перегрев и "зависание" тормозов из-за теплового расширения барабана. Конструкция системы всегда балансирует между усилием торможения и устойчивостью материалов к нагрузкам.

Преимущества барабанных тормозов для задней оси бюджетных автомобилей

Производители бюджетных автомобилей часто выбирают барабанные тормоза для задней оси из-за существенных преимуществ в снижении стоимости производства и эксплуатации.

Основные факторы выбора связаны с экономией без значительного ущерба для базовых функций: задние колеса при обычном торможении испытывают гораздо меньшие нагрузки по сравнению с передними, что позволяет использовать более простую конструкцию.

Ключевые выгоды

- Значительно ниже себестоимость: Барабанные механизмы проще в производстве и требуют меньше материалов, чем дисковые тормоза. Это напрямую снижает конечную цену автомобиля.

- Увеличенный срок службы накладок: Защищенная от грязи и влаги конструкция барабана приводит к более медленному износу фрикционных накладок по сравнению с открытыми дисковыми колодками, особенно при эксплуатации в жестких условиях (пыль, соль на дорогах).

- Простота интегрирования стояночного тормоза: Механизм ручника дешевле и проще реализовать непосредственно внутри узла барабанного тормоза, чем на дисковом, где зачастую требуется отдельный барабанный или калиперный механизм.

- Облегченность конструкции: При схожих размерах барабан обычно легче комбинации диска, суппорта и скобы, что положительно влияет на общую массу автомобиля и, как следствие, расход топлива.

- Достаточная эффективность для задней оси: Благодаря меньшей доле тормозных усилий (обычно 20-40%), приходящейся на задние колеса, и наличию регуляторов тормозных сил (гидрокорректоров), эффективности барабанных тормозов на задней оси хватает для обеспечения безопасного замедления в рамках бюджетного сегмента.

Сравнение стоимости обслуживания с дисковыми тормозами

Барабанные тормоза традиционно выигрывают у дисковых по стоимости обслуживания, в первую очередь благодаря колодкам. Фрикционные накладки здесь существенно долговечнее, так как большая часть их поверхности изнашивается медленнее при рабочем ходе из-за различий в механике приложения силы и накоплении продуктов износа.

Общая дешевизна обслуживания связана еще и с большим межсервисным интервалом и более простой (хотя порой и менее удобной) процедурой замены колодок. Система саморегулировки также минимизирует необходимость частых корректировок зазора по мере износа, уменьшая трудозатраты.

Ключевые аспекты, влияющие на более низкую стоимость владения:

- Цена колодок: Барабанные колодки дешевле дисковых аналогов, особенно для задней оси малолитражек или бюджетных авто.

- Межсервисный интервал: Колодки в барабанах служат в 2-3 раза дольше, чем дисковые на ведущей оси, снижая частоту замен.

- Меньше уязвимых дорогостоящих узлов: Отсутствие таких компонентов как суппорт (и его потенциальных проблем: закисание направляющих, течи поршня) снижает риски дорогого ремонта.

- Защищенность от грязи: Закрытая конструкция уменьшает износ от абразивной пыли и коррозию рабочих элементов по сравнению с открытыми дисковыми тормозами.

Сравнительная стоимость основных элементов замены:

- Комплект колодок (барабан): 💰 Обычно дешевле дисковых колодок;

- Тормозной диск (ротор): 💰 Самый дорогой компонент дискового тормоза;

- Тормозной барабан: 💰 Дороже комплекта колодок, но меняется гораздо реже, чем диск в дисковых тормозах.

| Компонент | Барабанные тормоза | Дисковые тормоза (зад) |

|---|---|---|

| Средняя стоимость комплекта колодок | Низкая | Средняя-Высокая |

| Средняя стоимость барабана/диска (пары) | Средняя | Высокая |

| Типичная периодичность замены колодок | 80,000 - 150,000+ км | 40,000 - 70,000 км |

| Типичная периодичность замены барабана/диска | 150,000 - 300,000+ км | 60,000 - 120,000 км |

Таким образом, барабанные тормоза, особенно на задней оси, остаются наиболее экономичным решением для водителей, для которых приоритетом является минимизация затрат на обслуживание редко используемого контура (задние тормоза испытывают меньшие нагрузки), уступая дисковым в стабильности характеристик при экстремальном нагреве и отведении воды/грязи.

Типичные места установки: чаще задние колёса

Тормозные барабаны наиболее часто встречаются на задних осях автомобилей. Это особенно характерно для бюджетных моделей, малолитражных городских машин и многих пикапов. Архитектура барабанной системы лучше подходит для относительно менее нагруженной задней тормозной оси, где торможение обеспечивает в основном стабилизацию машины и корректировку курса.

Существуют основные причины такого размещения. Во-первых, барабанные тормоза дешевле в производстве и обслуживании по сравнению с дисковыми, что соответствует приоритетам для не ведущей оси. Во-вторых, их закрытая конструкция лучше защищена от грязи, воды и дорожной соли, повышая долговечность в условиях эксплуатации задних колёс, которые подвержены сильному загрязнению. В-третьих, они эффективно интегрируются с механизмами стояночного тормоза (ручника), не требуя дополнительных сложных узлов.

Распространённые схемы установки:

- Только задние колёса: Наиболее популярная схема - дисковые тормоза спереди, барабанные сзади. Обеспечивает баланс эффективности, стоимости и защиты элементов ручника.

- Все четыре колеса: Реже встречается на современных легковых авто (обычно на старых моделях или спецтехнике). Обеспечивает высокий тормозной момент, но уступает в охлаждении "дискам спереди".

- Задняя ось + передние колёса коммерческого транспорта: Некоторые грузовики малой грузоподъёмности или автобусы могут использовать барабаны на всех осях для снижения затрат.

Современные тенденции в автостроении ведут к увеличению применения задних дисковых тормозов, особенно в сегменте премиум и кроссоверов. Однако барабанные продолжают массово использоваться на задней оси благодаря надёжности и экономической целесообразности.

Когда барабан предпочтительнее диска (грузовики, прицепы)

Барабанные тормоза сохраняют актуальность в коммерческом транспорте благодаря способности генерировать высокое тормозное усилие даже при умеренном давлении в системе. Это критично для грузовиков и прицепов, где необходимо замедлять огромные массы в десятки тонн. Механизм самоусиления внутри барабана многократно повышает эффективность колодок, сокращая нагрузку на гидравлику.

Закрытая конструкция обеспечивает защиту от агрессивных сред: пыли, грязи, реагентов и воды. Это существенно продлевает срок службы в условиях бездорожья, строительных площадок или зимней эксплуатации. Дополнительно барабаны менее чувствительны к люфтам подвески и перекосам, которые неизбежны при постоянных ударных нагрузках.

Ключевые преимущества для грузового сегмента:

- Экономичность: ремонт и замена изношенных компонентов дешевле дисковых аналогов

- Компактность: размещение внутри ступицы упрощает интеграцию с системой стояночного тормоза

- Износостойкость: колодки работают в 2–3 раза дольше благодаря щадящему температурному режиму

- Надёжность: минимум уязвимых элементов при частых перегрузках и вибрациях

| Сравнительный фактор | Барабан | Диск |

| Теплоотвод | Умеренный | Высокий |

| Чистка системы | Автоматическая очистка при включении | Требует обслуживания |

| Ресурс колодок | До 100 тыс. км | До 50 тыс. км |

Таким образом, барабаны лидируют там, где приоритетами являются неприхотливость, долговечность и стоимость владения. Они остаются стандартом для осей прицепов, городских автобусов, самосвалов – техники, где постепенный износ предпочтительнее дорогостоящей мгновенной остановки.

<start>

Проверка толщины рабочего слоя тормозного барабана при ТО

Контроль толщины рабочей поверхности барабана осуществляется при каждом плановом техническом обслуживании тормозной системы. Для измерения применяют специализированный штангенциркуль с изогнутыми губками или тормозной микрометр, позволяющий точно определить остаточную толщину стенки в разных точках по окружности. Полученные значения сравнивают с минимально допустимыми параметрами, установленными производителем транспортного средства.

Если толщина рабочего слоя ниже критической нормы (обычно обозначенной на самом барабане или в технической документации), тормозной барабан подлежит обязательной замене. Эксплуатация изношенного барабана приводит к снижению теплоотвода, деформации при нагреве, растрескиванию материала и полному выходу тормозной системы из строя, что создает прямую угрозу безопасности движения. Дополнительно оценивают равномерность износа: существенные перепады по окружности указывают на проблемы с тормозными колодками или механизмом прилегания.

Важные аспекты процедуры:

- Замеры выполняют минимум в трёх точках: по центру и у краёв рабочей поверхности

- Минимально допустимая толщина обычно составляет 85-90% от значения нового барабана

- Обязательна очистка поверхности от пыли и грязи перед измерениями

Помните: невыполнение проверки чревато резким падением эффективности торможения, особенно при интенсивных нагрузках или экстренных ситуациях.

Диагностика выработки: борозды и канавки на поверхности

Глубокие борозды и выраженные канавки на рабочей поверхности тормозного барабана возникают из-за абразивного износа. Основная причина – трение фрикционных накладок колодок, особенно при попадании между поверхностями мелких абразивных частиц (песок, грязь) или вследствие износа самих колодок до металлической основы. Неровности усиливают перегрев, снижают эффективность торможения из-за уменьшения площади контакта и провоцируют вибрации.

Критическая глубина выработки определяется с помощью точных измерительных инструментов: штангенциркуля или микрометра. Допустимый износ поверхности обычно не превышает 1–2 мм относительно исходного диаметра (точное значение указывается производителем в технической документации ТС). Глубокие риски свыше 0,5 мм часто требуют расточки или замены барабана, так как восстановление геометрии иначе невозможно.

Ключевые последствия выраженной выработки:

- Снижение эффективности торможения – уменьшение пятна контакта колодок с поверхностью.

- Вибрации и "биение" – при вращении барабана колодки подёргиваются из-за неровностей, передавая толчки на педаль или кузов.

- Ускоренный износ колодок – шероховатая поверхность быстро истирает фрикционный материал.

- Перегрев – усиление трения в локальных зонах глубоких канавок.

Методы контроля:

- Визуальный осмотр на предмет глубоких задиров и блестящих металлических полос (признак контакта металла колодки с барабаном).

- Измерение внутреннего диаметра в нескольки точках (3–4 по глубине и окружности) для выявления эллипсности и конусности.

- Сравнение полученных значений с максимально допустимым диаметром, указанным на корпусе барабана или в сервисной книжке авто.

Симптомы изношенных колодок: скрежет и вибрация

Ощутимая вибрация при торможении возникает из-за неравномерного износа фрикционного слоя колодок или искривления поверхности барабана. Вибрация передаётся на педаль тормоза и руль, создавая дискомфорт и снижая контроль над автомобилем.

Металлический скрежет во время торможения сигнализирует о полном стирании накладки колодки. В этом случае стальная основа колодки трётся непосредственно о тормозной барабан, повреждая его поверхность и интенсивно разрушаясь сама, что требует немедленного ремонта.

Последствия игнорирования симптомов

- Повреждение барабана: Металлический контакт создаёт глубокие борозды, делая дорогостоящий ремонт неизбежным.

- Резкое снижение эффективности тормозов: Увеличивается тормозной путь, особенно на мокрой дороге.

- Задиры на поверхностях: Абразивное трение приводит к перегреву и деформации деталей.

| Симптом | Причина | Срочность ремонта |

| Лёгкая вибрация | Начальный износ колодок | Требует диагностики в течение недели |

| Сильная вибрация/дрожание | Критический износ или деформация | Немедленная замена |

| Постоянный металлический скрежет | Полное разрушение накладки колодки | Экстренная остановка и ремонт |

Важно: При появлении скрежета дальнейшая эксплуатация автомобиля опасна – металлические опилки загрязняют узел, а барабан может разрушиться от перегрева.

Метод замера внутреннего диаметра микрометром

Для точного контроля внутреннего диаметра барабана после обработки или в процессе износа применяется микрометрический нутромер. Этот инструмент, часто называемый "микрометрический индикаторный нутромер", состоит из микрометрической головки с отсчетным устройством и сменных удлинительных штанги, которые устанавливаются в резьбовой торец головки. Ключевым элементом является измерительный наконечник на конце штанги, имеющий сферическую мерительную поверхность ("юбку") для гарантии точечного контакта со стенкой барабана.

Технология проведения замера включает несколько обязательных шагов. Сначала подбирается удлинительная штанга соответствующей длины, исходя из ожидаемого диаметра барабана – штанга должна обеспечивать перекрытие нужного диапазона с запасом. Сборка инструмента осуществляется путем аккуратного ввинчивания штанги в микрометрическую головку до упора, избегая перетягивания. Предварительная настройка выполняется по эталонной мере (калиброванному кольцу), соответствующей размерам нового барабана: микрометрической головкой устанавливается нулевое или контрольное значение на отсчетном устройстве при плавном покачивании инструмента внутри эталона для нахождения точки минимума показаний (условный диаметр).

Порядок измерения диаметра тормозного барабана:

- Позиционирование: Вставить измерительный наконечник нутромера внутрь контролируемого барабана так, чтобы штанга была примерно перпендикулярна оси барабана. Расположение точки контакта должно быть вдали от краев (минимум 10-15 мм).

- Поиск диаметра: Аккуратно покачивать корпус микрометрической головки нутромера из стороны в сторону и вперед-назад. При этом отсчетный индикатор (или стрелка на головке) будет показывать изменение величины – минимальное зафиксированное значение соответствует действительному диаметру в этой точке плоскости.

- Фиксация показаний: Запомнить или зафиксировать минимальное показание индикатора (разница от нуля после настройки) либо абсолютное значение на микрометрической шкале.

Обязательная практика – повторение замера минимум в трех плоскостях по высоте барабана и под углом 90 градусов относительно первого замера (для контроля овальности). Только такой многоточечный контроль дает достоверную картину износа или правильности расточки.

- Мерительная "юбка" обеспечивает правильную геометрию контакта.

- Покачивание устраняет влияние эксцентриситета.

- Замеры в нескольких плоскостях выявляют эллипсность и конусность.

Как определить необходимость проточки поверхности

Вибрация педали тормоза или руля при замедлении указывает на биение барабана вследствие деформации или неравномерного износа. Странные шумы (скрежет, скрипы) и снижение эффективности торможения также требуют диагностики рабочей поверхности.

Визуальный осмотр выявляет глубокие задиры (глубже 0,5 мм), раковины, ступенчатый износ и неравномерные следы от контакта с колодками. Выработка должна быть равномерной, без локальных выщерблин и глубоких рисок по всей окружности.

Критерии для принятия решения

- Замер геометрии: отклонение от круглости (овальность) свыше 0,1–0,2 мм, измеренное микрометром в 4–5 точках сечения.

- Контроль размеров: превышение рабочего диаметра над допустимым пределом (значение штампуется на наружной стороне барабана).

- Анализ следов износа: наличие зон "прихватов" или блестящих участков, указывающих на локальные деформации.

Проверка толщины стенок после проточки обязательна – она не должна опускаться ниже минимального значения, указанного производителем.

Когда требуется замена тормозного барабана (максимальный износ)

Главным критерием замены тормозного барабана является достижение его внутренней рабочей поверхностью максимально допустимой степени износа. Производители строго регламентируют этот параметр – предельный внутренний диаметр указывается на самом барабане (штампуется на внешней стороне) или в технической документации автомобиля. Превышение указанного значения категорически недопустимо, так как приводит к критическому снижению эффективности торможения.

При интенсивной эксплуатации особенно страдают рабочие кромки барабана: они истончаются, образуются глубокие канавки и задиры. Если на поверхности обнаруживаются трещины (даже мелкие), видимые термические повреждения ("посинение" металла) или глубокие борозды от изношенных колодок – эксплуатация запрещена. Эти дефекты резко увеличивают риск раскалывания барабана под нагрузкой, что спровоцирует мгновенный отказ тормозной системы.

Основные признаки критического износа

- Замер диаметра внутри барабана специнструментом (штангенциркулем/нутромером) показывает значение, превышающее максимум, указанный производителем.

- Видимые глубокие канавки по всей рабочей поверхности или выраженные ступени на торцах ("буртики"), препятствующие свободному снятию/установке узла.

- Наличие трещин (остро ощутимых ногтем или видимых на просвет).

- Значительное тепловое повреждение – "остекленевшие" пятна или участки сине-фиолетового цвета, свидетельствующие о перегреве и потере прочности.

| Состояние барабана | Результат | Риск |

|---|---|---|

| Диаметр превышен | Увеличенный ход педали | Снижение КПД торможения |

| Глубокие борозды | "Запирание" колодок | Деформация элементов, перегрев |

| Трещины / Перегрев | Потеря структурной целостности | Разрушение при экстренной остановке |

Важно: Замена требуется обязательно парной установкой на одной оси для сохранения равномерного тормозного усилия. Проверку износа совмещают с заменой колодок или при появлении скрежета, вибрации при торможении.

Технология замены тормозных колодок своими руками

Перед началом работ убедитесь в наличии необходимых инструментов: тормозной очиститель, набор гаечных ключей, плоскогубцы с узкими губками, монтажная лопатка для пружин, перчатки и новые колодки. Автомобиль должен стоять на ровной площадке с включенным стояночным тормозом, противоположные колеса заблокированы противооткатными упорами. Для безопасности снимите минусовую клемму с аккумулятора.

Оборудование поддомкратьте поочередно с каждой стороны после ослабления колесных болтов, устанавливая на жесткие опоры. Снимите колеса для доступа к тормозному барабану. Очистите его внешнюю поверхность от грязи, предотвращая попадание абразивных частиц внутрь механизма.

- Демонтаж барабана

- Открутите фиксирующие направляющие шпильки или винты по периметру

- Снимите барабан, потянув его на себя

- При закисании слегка постучите резиновым молотком через деревянную проставку

- Разборка механизма

- Фотографируйте исходное положение пружин и тяг перед демонтажом

- Сожмите верхнюю стяжную пружину специнструментом или плоскогубцами, снимите фиксаторы

- Отсоедините регулировочную тягу и трос ручника

- Аккуратно снимите распорную планку и нижнюю пружину

- Установка новых колодок

- Тщательно очистите тормозной щит и механизмы от пыли

- Нанесите графитовую смазку на точки контакта колодок с опорным щитом

- Закрепите колодки рабочего тормоза и ручника согласно фотофиксации

- Восстановите соединение троса стояночного тормоза

- Сборка и регулировка

- Установите на место все пружины, используя монтажную лопатку

- Вручную отрегулируйте эксцентрик, обеспечивая легкое задевание колодок за барабан

- Наденьте барабан, затяните направляющие элементы

- Прокачайте тормозную систему для удаления воздуха

Проверьте работоспособность: после установки колес нажмите педаль тормоза 3-5 раз для выставления зазора. Автомобиль не должен самопроизвольно двигаться при включенной передаче на ровной поверхности. Совершите тестовый заезд на малой скорости, контролируя равномерность торможения и отсутствие посторонних шумов.

Как снять барабан с оси при обслуживании

Перед началом работ зафиксируйте автомобиль стояночным тормозом или противооткатными упорами, снимите соответствующее колесо. Проверьте наличие специальных фиксирующих элементов на ступице – винтов, стопоров или стопорных колец, которые необходимо демонтировать первыми при помощи подходящего инструмента (например, пассатижей или зубила).

Обработайте область соединения барабана со ступицей проникающей смазкой за 10-15 минут до снятия для размягчения ржавчины. Если барабан прикипел, аккуратно постучите резиновой киянкой по его периметру через деревянную проставку, избегая деформации фланцев. Не используйте грубую силу – это может повредить подшипники или элементы тормозной системы.

Пошаговая процедура демонтажа

| Этап | Инструмент | Действие |

|---|---|---|

| 1. Фиксация | Противокатные упоры | Обеспечить неподвижность авто |

| 2. Демонтаж колеса | Баллонный ключ | Снять колесо |

| 3. Удаление стопорных элементов | Пассатижи / Отвертка | Извлечь шплинты/кольца |

| 4. Обработка ступицы | WD-40 / Аэрозольный антикоррозионный состав | Нанести смазку на посадочное место |

| 5. Снятие барабана | Резиновая киянка | Легкие удары по фланцу через деревянный брусок |

Важно: При сильном закисании потребуется съемник барабанов или тепловое воздействие горелкой. После демонтажа очистите посадочное место от грязи металлической щеткой и осмотрите фрикционные накладки колодок – дальнейшая разборка потребуется при их замене или ревизии гидравлики.

Проверьте состояние направляющих шпилек перед установкой нового барабана – задиры или коррозия нарушат центровку.

- Отведите колодки регулировочным механизмом для свободного хода барабана

- Используйте защитные перчатки – края металла могут быть острыми

Если барабан не двигается с места после обработки проникающей смазкой, попробуйте осторожно раскачивать его из стороны в сторону. Не применяйте монтажные лопатки между барабаном и задней пластиной – это повредит уплотнители ступицы.

Регулировка зазора через лючок в барабане

Для корректировки зазора требуется техническое отверстие (лючок) на тыльной стороне тормозного щита. Через него отверткой или специальным ключом воздействуют на регулировочный механизм. Предварительно колесо вывешивают, снимают декоративный колпак и находят лючок – обычно он расположен под углом 180° от штуцера прокачки или рядом с осью.

Ручная настройка осуществляется вращением эксцентрикового колеса («звездочки») регулятора. Для уменьшения зазора инструментом цепляют зубья звездочки через лючок и поворачивают по направлению прижатия колодок к барабану (чаще по часовой стрелке для правого колеса). Оптимальный зазор достигнут, когда колесо проворачивается с легким сопротивлением.

Критерии правильной регулировки

- Фиксированный люфт педали тормоза: не должен превышать 15-20 мм

- Равномерное сопротивление вращению колеса

- Отсутствие подклинивания после нескольких циклов торможения

| Состояние | Норма зазора | Метод проверки |

|---|---|---|

| Новый барабан | 0.2-0.4 мм | Щуп 0.25 мм не проходит |

| Изношенный барабан | ≤ 0.8 мм | Диагностика по люфту рычага |

Важно: При сильном износе колодок механизм автоматической подтяжки может закиснуть – тогда предварительно разбирают барабан для очистки сухарей.

Чистка тормозного барабана от пыли и мелкого абразива

Скопление пыли и абразивных частиц внутри тормозного барабана неизбежно возникает в процессе эксплуатации. Эти загрязнения образуются из-за естественного износа тормозных колодок и попадания дорожной грязи. Со временем мусор ухудшает эффективность торможения, приводит к появлению скрипов и может вызывать перегрев элементов из-за снижения теплоотдачи.

Регулярная чистка требуется при замене колодок и во время планового обслуживания. Для удаления отложений используют две ключевые процедуры: механическое удаление крупных фракций металлической щёткой и продувку сжатым воздухом для ликвидации мелкой пыли. Изношенные механизмы чистке не подлежат – их заменяют при критической выработке поверхностей.

Основные этапы:

- Демонтаж колеса и снятие тормозного барабана.

- Очистка внутренней поверхности и каналов жесткой щёткой. Пылесосом собирают крупные фракции.

- Обработка сжатым воздухом 3–7 бар для выдувания остатков без повреждения компонентов.

- Обязательная защита смежных узлов от пыли перед продувкой.

Риски при несоблюдении норм:

- Задиры на рабочей поверхности из-за абразивного трения.

- Ускоренный износ новых колодок.

- Искривление оси вращения при локальном перегреве.

| Средство | Назначение |

|---|---|

| Щётка по металлу | Сухая очистка стружки и налипшей грязи |

| Спецрастворители | ТОЛЬКО для замасленных поверхностей |

| Сжатый воздух | Финишное удаление микрочастиц |

Что делать при залипании колодок (клин)

Признаки залипания: постоянный нагрев колесного диска или барабана, запах горелого, увод автомобиля в сторону при движении, повышенное сопротивление качению накатом. Стук при начале движения после стоянки также может свидетельствовать о проблеме. Такая неисправность требует немедленного внимания, так как вызывает ускоренный износ деталей и повышает риски ДТП.

Резкое торможение при прогретом тормозном механизме часто временно устраняет клин. На безопасном участке дороги разгонитесь до 40-60 км/ч и короткими интенсивными нажатиями на педаль тормоза прогрейте систему. Избыточная влага или химические отложения внутри барабана выделяются при нагреве, восстанавливая подвижность колодок. При неудаче или частых рецидивах потребуется серьезный ремонт.

Алгоритм устранения проблемы

Последовательность действий при диагностированном залипании:

- Безопасный прогрев: 3-5 циклов интенсивного торможения с 50 км/ч до 10-15 км/ч с полными остановками.

- Контроль температуры: После остановки проверьте рукой нагрев каждого колеса (Осторожно!). Неравномерный нагрев укажет проблемную зону.

- Механическое воздействие: При отсутствии эффекта от прогрева – осторожно постучите резиновым молотком по тормозному барабану через деревянный брусок.

Если указанные меры не помогли – колодки требуют принудительного разъединения:

- Отбойный молоток: Использование через проушины барабана после снятия колеса (требует навыков).

- Сжатие суппорта/разжим кулачков: Для барабанных тормозов – регулировочное окно для подтяжки разжимного механизма.

| Способ устранения | Эффективность | Рекомендация |

|---|---|---|

| Прогрев торможением | Средняя (временное решение) | Для влаги/легких отложений |

| Механическая простукока | Низкая | Только для свежего заклинивания |

| Разборка узла | 100% | Обязательна при неуспехе других методов |

После любого временного устранения клина посетите СТО для полноценного ремонта: замены заклиненных пружин или поршней рабочего цилиндра, очистки направляющих, замены изношенного троса ручника. Игнорирование проблемы приведет к повторному заклиниванию и опасным последствиям на дороге.

Типичные причины "провалов" тормозной педали

Наиболее частой виновницей "провала" педали является наличие воздуха в гидравлической системе тормозов. Воздух, в отличие от тормозной жидкости, легко сжимается под давлением. Когда водитель нажимает на педаль, воздух в магистралях или рабочих цилиндрах сжимается вместо передачи усилия на колодки, педаль проваливается глубоко вниз без создания необходимого замедления.

Тесно связанной причиной является потеря тормозной жидкости или её утечка. Это может происходить из-за повреждения тормозных шлангов или трубок, негерметичности уплотнительных манжет в рабочих или главном цилиндре, либо износа соединений. Утечка снижает давление в системе, а уменьшение уровня жидкости ниже нормы тоже способствует попаданию воздуха.

Специфические проблемы тормозов барабанного типа

В системах с барабанными тормозами "провалы" часто связаны со следующими характерными неисправностями:

- Износ или неправильная установка колодок: Сильно изношенные колодки вызывают необходимость большего хода поршней рабочего цилиндра для контакта с барабаном, что ощущается как провал педали. Неплотная посадка колодок на опорном диске или её перекос дают аналогичный эффект.

- Некорректная работа механизма саморегулировки: Этот механизм автоматически подтягивает колодки по мере их износа. Если он закис, сломан или не отрегулирован, избыточный зазор между колодкой и барабаном приведет к увеличенному свободному ходу педали, воспринимаемому как провал.

- Деформация или критический износ тормозного барабана: Сильный перегрев (например, при длительном торможении с перегрузом) или физическое воздействие могут вызвать коробление (искривление) поверхности барабана. В этом случае колодкам требуется дополнительный ход, чтобы преодолеть зону биения и начать эффективно контактировать, что ощущается как мягкая педаль или провал.

Неисправность главного тормозного цилиндра (ГТЦ) также является критической причиной: повреждение уплотнительных манжет (износ, разбухание от некачественной жидкости) или коррозия/задиры на внутренней поверхности самого цилиндра приводят к тому, что ГТЦ не может создать и удерживать необходимое давление. Тормозная жидкость начинает просачиваться мимо манжет поршня обратно в резервуар ("внутренняя утечка"), что и вызывает глубокий провал педали при её удержании.

Как устранить свист или писк из тормозного узла

Свист или писк в барабанных тормозах возникает из-за вибраций между колодками и барабаном, вызванных загрязнениями, износом или потерей свойств компонентов. Источниками шума часто становятся замаслившиеся фрикционные накладки, деформированные барабаны, пересохшая смазка механизмов либо коррозия на поверхностях.

Для локализации проблемы сначала исключите неисправности смежных систем (сторонние звуки из подвески или трансмиссии). Далее проверьте состояние задних тормозов: демонтируйте колеса и тормозные барабаны, оценив чистоту и целостность внутренних элементов.

Алгоритм устранения шума

- Очистите поверхности: обработайте колодки и барабан сжатым воздухом и специализированным обезжиривателем. Удалите ржавчину металлической щёткой.

- Протрите контактные площадки между колодками и суппортом тонким слоем высокотемпературной смазки (например, медной пастой).

- Проверьте геометрию барабана: биение свыше 0.1 мм требует проточки или замены. Замеры выполняйте микрометром.

- Замените изношенные компоненты:

- Колодки толщиной менее 2 мм.

- Потрескавшиеся или замасленные накладки.

- Подклинивающие или заржавевшие пружины.

- Приработайте новые колодки: после замены совершите 5–7 плавных торможений на скорости 40 км/ч для притирки поверхностей.

Профилактика повторного появления свиста

| Мера | Периодичность |

|---|---|

| Чистка механизма от грязи и пыли | Каждые 30 000 км |

| Обновление смазки на направляющих | При каждой замене колодок |

| Контроль состояния пыльников колесных цилиндров | Раз в 15 000 км |

Если шум сохраняется после всех действий, проверьте герметичность тормозной системы: утечка жидкости или закисание поршней цилиндров требуют срочного ремонта.

Опасность перегрева и последствия для эффективности

При интенсивном или длительном торможении кинетическая энергия преобразуется в тепло, и тормозной барабан подвергается экстремальным температурным нагрузкам. Перегрев вызывает тепловое расширение металла, что приводит к деформации рабочей поверхности – она теряет идеальную цилиндрическую форму. Одновременно происходит структурное изменение материала ("отпуск" стали), снижающее его твёрдость и ускоряющее износ. Температура в зоне контакта может достигать 600°C, провоцируя образование трещин и локальных областей перекалки.

Последствия перегрева катастрофически снижают эффективность торможения: перегретый барабан временно теряет геометрическую стабильность, из-за чего колодки не могут создать равномерное усилие сцепления по всей площади. Возникает "тепловая юбка" – расширенный край барабана, блокирующий полное разведение колодок после отпускания педали. Усугубляет ситуацию глянцевание поверхности и термоусталостные трещины, многократно сокращающие ресурс компонента.

- Резкое падение коэффициента трения: Перегрев формирует газовую прослойку между колодкой и барабаном, снижая тормозное усилие на 40-60%.

- Вибрации и биение: Деформация вызывает пульсацию педали и рывки при замедлении.

- Задержка срабатывания: Требуется больше времени и усилия для достижения нужного замедления ("ватные" тормоза).

- Ускоренный износ узла: Мягкий перегретый металл быстро истирается, а перекалённые участки разрушают колодки.

Проверка состояния пружин на предмет растяжения

Внимательно осмотрите возвратные и стяжные пружины тормозного механизма. Сравните их фактическую длину с техническими параметрами, указанными в руководстве производителя. Превышение номинальных размеров указывает на критичное растяжение.

Оцените эластичность элементов, сжав пружины пассажицкими плоскогубцами. Отсутствие упругой деформации (слишком легкое сжатие) или заметное изменение длины при нагрузке свидетельствуют об износе. Замените детали даже при минимальном отклонении от стандарта, так как ослабление силы натяжения приводит к:

- Неполному разведению колодок после торможения

- Ускоренному износу фрикционных накладок

- Перегреву и заклиниванию барабана

"Ведение" барабана: причины и методы решения

"Ведение" тормозного барабана проявляется как неполное отведение колодок от рабочей поверхности после прекращения торможения. Это вызывает постоянное трение, перегрев механизма, ускоренный износ деталей и снижение эффективности тормозной системы. Заметить проблему можно по повышенному расходу топлива, характерному запаху гари или самопроизвольному замедлению автомобиля без нажатия педали тормоза.

Основные причины связаны с нарушением работы механизма возврата колодок: ослабление пружин, закисание направляющих элементов или деформация компонентов. Регулярная диагностика позволяет выявить проблему на ранней стадии до возникновения опасных ситуаций на дороге.

Ключевые причины и методы устранения

| Причина | Метод решения |

|---|---|

| Заклинивание распорной планки (сухаря) | Профилактическая очистка, обработка графитовой смазкой или замена повреждённой детали |

| Ослабление возвратных пружин | Установка новых пружин с соблюдением заводского усилия натяжения |

| Коррозия направляющих скобы | Механическая очистка от ржавчины с последующей обработкой высокотемпературной смазкой |

| Деформация тормозного барабана | Проточка на токарном станке или замена при превышении допустимого износа |

| Некорректная работа механизма саморегулировки | Чистка зубчатого регулятора, замена изношенных пружин или шестерён |

Профилактические меры:

- Ежегодная разборка тормозного механизма с очисткой компонентов

- Применение только термостойких смазок для движущихся частей

- Периодическая проверка свободы хода колодок (должны двигаться без усилия рук)

- Регулировка стояночного тормоза каждые 20 000 км для предотвращения перетяжки

Важно: После любых работ проверяйте отсутствие самоподхвата путём 10-15 пробных торможений с последующим ручным прокручиванием барабана. Посторонние звуки или сопротивление вращению указывают на необходимость повторной регулировки.

Диагностика течи тормозной жидкости из цилиндра

Утечка тормозной жидкости из рабочих цилиндров (колёсных цилиндров) барабанного тормоза – критическая неисправность. Она приводит к падению давления в контуре и полной или частичной потере эффективности торможения на соответствующем колесе. Источником протечки чаще всего становятся изношенные либо повреждённые уплотнительные элементы самого цилиндра.

Выявить течь можно по характерным признакам: снижение уровня жидкости в бачке главного тормозного цилиндра, наличие маслянистых подтёков на внутренней поверхности тормозного щита, барабане или колёсном диске со стороны колеса, "проваливающаяся" педаль тормоза. Для точного определения проблемного узла необходимо выполнить следующие шаги диагностики.

Порядок проверки

- Снимите колесо и тормозной барабан, обеспечив доступ к механизму.

- Визуально осмотрите рабочий цилиндр:

- Ищите явные потёки жидкости на корпусе, защитных резиновых пыльниках или около поршней.

- Проверьте состояние резиновых пыльников: трещины, разрывы, раздавленность или их отсутствие указывают на проблему.

- Очистите узел от пыли и старой смазки специальным обезжиривателем для чёткого контроля.

- Прокачайте тормоз (с помощником). Нажмите на педаль тормоза – при утечке из цилиндра под пыльниками или в местах соединений появятся капли или струйка жидкости.

- Проверьте тормозные шланги и трубки, подводящие жидкость к цилиндру, чтобы исключить их повреждение как альтернативную причину течи.

| Типичная причина течи | Признаки |

| Износ/разрушение манжет поршней цилиндра | Течь через пыльник, коррозия на штоке поршня |

| Повреждение перепускного уплотнения (между секциями) | Просачивание по краю корпуса цилиндра или соединению |

| Коррозия/задиры на зеркале цилиндра | Течь и подклинивание поршней даже после замены манжет |

| Трещина в корпусе цилиндра | Обильное наружное протекание |

Обнаружение течи требует немедленной замены неисправного рабочего цилиндра (или ремонта с заменой ремкомплекта) и прокачки тормозной системы. Эксплуатация автомобиля с такой неисправностью запрещена.

Признаки неравномерного износа колодок

Неравномерный износ колодок проявляется характерными визуальными и поведенческими симптомами тормозной системы. Первым тревожным сигналом является снижение эффективности торможения – автомобиль требует более сильного нажатия на педаль или увеличивает тормозной путь даже при обычных условиях.

Второй важный индикатор – появление вибраций руля или педали тормоза в момент замедления, особенно на высоких скоростях. Это свидетельствует о неравномерном контакте рабочих поверхностей колодок с барабаном и образовании ненормальных зон воздействия.

Ключевые визуальные признаки

- Щели различной глубины между колодкой и тормозным барабаном при внешнем осмотре через смотровое окно.

- Асимметричная стертость фрикционного материала – одна часть колодки может быть тоньше другой на 2-3 мм и более.

- Подтеки тормозной жидкости или следы смазки на поверхности колодок – признак повреждения тормозного цилиндра.

- Пульсирующий гул при легком торможении

- Колебания транспортного средства в процессе замедления

- Локальные перегревы тормозного барабана

| Причина | Внешнее проявление |

|---|---|

| Заклинивание механизма прижима | Слой фрикционного материала скошен на клин |

| Загрязнение направляющих | Односторонний бортовой износ |

| Деформация барабана | Прерывистые продольные борозды |

Последствия коррозии внутри тормозного барабана

Коррозия на рабочих поверхностях барабана приводит к существенному снижению трения между колодками и барабаном. Ржавчина образует слой рыхлого оксида металла, который ухудшает сцепление, особенно при высоких нагрузках или экстренном торможении. Это увеличивает тормозной путь и может вызвать опасное скольжение автомобиля из-за неравномерного распределения силы трения по поверхности. Наиболее подвержены коррозии тормозные механизмы в условиях влажного климата или при длительном простое транспортного средства.

Окисление стальных элементов (барабана, скоб) и смазочных материалов провоцирует разрушение уплотнений, защищающих механизм от влаги и грязи. Попадание абразивных частиц коррозии в зазоры вызывает аномальный износ трущихся пар: колодки истираются быстрее, а на барабане образуются глубокие борозды. Повышается риск заклинивания пружин или распорной планки, так как ржавчина увеличивает трение в зонах их контакта. В критическом случае возможны отказы при срабатывании стояночного тормоза.

Ключевые риски

- Вибрирование педали тормоза из-за неравномерного износа корродированной поверхности.

- Перегрев системы вследствие постоянного проскальзывания колодок на повреждённых участках.

- Появление металлического скрежета при контакте изношенных колодок с оголёнными коррозией участками.

- Деформация геометрии барабана под воздействием локальных очагов коррозии и перепадов температур.

Сезонные риски: замерзание механизма зимой

При отрицательных температурах в полостях тормозного барабана скапливается конденсат или дорожные реагенты. Вода проникает через технологические отверстия или микрощели между барабаном и ступицей, оседая на фрикционных поверхностях. Во время стоянки при экстремальных морозах жидкость замерзает, блокируя подвижные элементы – особенно колодки и распорную планку механизма.

Ледяная корка между накладками колодок и рабочей поверхностью барабана приводит к неполному растормаживанию. При запуске двигателя возникает эффект «прихватывания»: водитель чувствует сопротивление движению, повышенную нагрузку на силовой агрегат и характерный скрип. Хроническое обмерзание ускоряет коррозию стальных элементов, деформирует пружины стяжного механизма и провоцирует неравномерный износ колодок.

Ключевые последствия обледенения:

- Потеря эффективности торможения: ледяная прослойка снижает трение между колодкой и барабаном

- Разбалансировка колеса: неравномерное налипание льда вызывает биение при вращении

- Обрыв стяжных пружин: лед блокирует возврат колодок, усиливая нагрузку на пружины

| Симптом | Механическая причина |

|---|---|

| Скрежет при начале движения | Механическое трение колодок о ледяные наросты |

| Увод авто при торможении | Разная степень обледенения барабанов на осях |

| Перегрев ступиц | Постоянное трение из-за частично заблокированных колодок |

Важность балансировки после замены комплектующих

При замене тормозного барабана, колодок, ступичного подшипника или самой ступицы возникает критическая необходимость в балансировке колеса в сборе. Новый барабан, даже будучи изготовленным по стандартам, может иметь незначительные отклонения в распределении массы или геометрии, невидимые глазу. Столь же важна правильная установка колесного диска соосно ступице с необходимым усилием затяжки.

Неустраненный дисбаланс приводит к возникновению центробежных сил при вращении колеса, которые проявляются как заметная вибрация, передающаяся на рулевое колесо (особенно на передней оси), кузов и элементы подвески. Эта вибрация усиливается с увеличением скорости и при езде по неровностям, создавая акустический дискомфорт («гул» или «биение») и ухудшая контакт шины с дорогой.

Последствия отсутствия балансировки

- Ускоренный износ компонентов: Вибрации вызывают перенагрузку и преждевременный выход из строя ступичных подшипников, элементов подвески (шаровые опоры, сайлентблоки), рулевого управления.

- Неравномерный износ шин: Дисбаланс нарушает равномерность контакта протектора с дорогой («пятнистый» износ), сокращая ресурс покрышек.

- Ухудшение эффективности торможения: Вибрация может мешать равномерному и полному прилеганию колодок к рабочей поверхности барабана, увеличивая тормозной путь особенно при экстренном торможении.

- Дискомфорт при вождении: Постоянная тряска снижает управляемость автомобиля, повышает утомляемость водителя.

- Риск возникновения "горячих точек": Локальный перегрев из-за неравномерного трения может привести к короблению барабана и трещинам на его рабочей поверхности.

| Отсутствие балансировки | Последствия |

|---|---|

| Вибрация колеса | Дискомфорт, износ подвески/рулевого управления |

| Неравномерное распределение нагрузки | Ускоренный износ шин, подшипников ступицы |

| Нарушение плоскостности торможения | Снижение эффективности торможения, "биение" |

- Требуемая точность балансировки для барабанных тормозов обычно выше, чем для дисковых, из-за большей массы вращающихся деталей. Процедура всегда выполняется на специальном станке *с установленным колесом*, так как она учитывает совокупную балансировку диска/колпака, барабана (или ступицы с барабаном), шины и даже состояния проушин.

- Повторная проверка балансировки рекомендована после пробега 500-1000 км после замены, чтобы убедиться в отсутствии усадки новых колодок или выявлении скрытого дефекта деталей.

Стандартные методы визуального контроля тормозного барабана без разборки

Визуальный осмотр без демонтажа позволяет оперативно оценить общее состояние тормозного барабана, выявить критические дефекты и предотвратить риски снижения эффективности торможения. Доступ осуществляется через технологические отверстия в колесном диске или эндскопом через зазоры между дисковой частью и ступицей, что исключает необходимость снятия колеса.

Основные проверяемые параметры включают равномерность износа рабочей поверхности, присутствие глубоких борозд или трещин, перегрев металла (изменение цвета), нарушения геометрии и следы масляных подтеков. Особое внимание уделяется целостности крепежных шпилек и отсутствию конической деформации открытых краев.

Процедуры контроля

- Анализ износа рабочей поверхности: Через смотровые окна диска фонариком выявляют неравномерный износ (ступенчатость, конусность), задиры глубиной свыше 1 мм или "зеркальные" участки от перегрева.

- Поиск дефектов структурной целостности: Осмотр внешних стенок на наличие трещин (особенно у вентиляционных ребер), сколов или коррозионных повреждений с использованием зеркала для скрытых зон.

- Контроль загрязнений: Фиксация масляных пятен внутри барабана (указывающих на износ сальников), скоплений абразивной пыли или механических частиц в области тормозного щита.

- Диагностика люфтов: Визуальная оценка биения барабана при вращении колеса на поддомкраченном авто (неравномерный зазор между барабаном и колодкой).

| Признак | Возможная причина | Рекомендуемое действие |

|---|---|---|

| Сине-фиолетовые пятна на поверхности | Перегрев из-за заклинивших колодок или экстренного торможения | Проверка суппортов, замена барабана при деформации |

| Вертикальные трещины длиной >20 мм | Усталость металла или ударные нагрузки | Немедленная замена комплекта |

Проверка эффективности ручного тормоза

Проверка ручного тормоза критична для безопасной парковки автомобиля, особенно на уклонах, и предотвращения самопроизвольного движения. Она также диагностирует износ внутренних компонентов барабанного узла, фрикционных накладок, тросов или рычагов, непосредственно влияющих на фиксацию колес.

Проверку проводят не реже раза в год или при симптомах проседания рычага, неестественных шумах при активации. Тестируют только на полностью остановленном автомобиле с работающим двигателем, чтобы исключить случайное движение.

Ключевые этапы и параметры проверки

- Фиксация на уклоне: Затяните ручник на подъеме 15–25%. Автомобиль должен оставаться неподвижным без участия основной тормозной системы.

- Ход рычага: Норма – 4–8 щелчков храповика. Большее число указывает на вытягивание троса или износ колодок.

- Равномерность срабатывания: После поднятия ручника проверьте нагрев задних барабанов рукой (осторожно!). Разная температура между колесами сигнализирует о заедании механизма.

- Автотест на ровной поверхности: Затяните ручник, включите первую передачу и плавно отпустите сцепление. Двигатель должен заглохнуть без движения машины.

| Симптом | Возможная причина | Действия |

|---|---|---|

| Рычаг поднимается выше нормы (>8 щелчков) | Износ накладок, растяжение троса, закисание рычагов | Диагностика барабанного узла |

| Автомобиль скатывается на малом уклоне | Замасливание колодок, дефект пружин, коррозия барабана | Чистка или замена компонентов |

| Рукоятка не фиксируется | Неисправность храпового механизма | Ремонт рычага |

Важно! Тормозной барабан должен быть очищен от пыли и грязи перед проверкой – налипшие отложения снижают трение.

Как влияет качество колодок на износ барабана

Низкокачественные колодки содержат абразивные фрикционные материалы или металлические включения, которые выступают в роли миниатюрных резцов. При контакте с поверхностью барабана они счищают металл, создавая глубокие борозды и ускоряя механический износ. Такие колодки также склонны к перегреву, что провоцирует термические деформации барабана – появление трещин, коробление поверхности и локальный отжиг металла с потерей прочности.

Качественные колодки используют композиции с контролируемой абразивностью и эффективными теплоотводящими добавками. Они обеспечивают равномерное прилегание к поверхности барабана без точечного перегрева, формируют стабильный слой фрикционной пыли в зоне контакта, который выступает своеобразной защитной прослойкой, и минимизируют вибрации, вызывающие неравномерный "волнообразный" износ. Использование таких колодок на 20–30% продлевает ресурс барабана даже при интенсивных нагрузках.

Факторы воздействия колодок на барабан

- Состав фрикционного материала: Мягкие компоненты (керамика, органика) снижают абразивность, металлосодержащие смеси ускоряют износ.

- Стабильность коэффициента трения: Колодки с "провалами" КТ торможения провоцируют проскальзывание и локальный перегрев.

- Распределение тепла: Неоднородные колодки создают температурные мосты, деформирующие барабан.

| Параметр колодки | Воздействие на барабан | Последствия |

|---|---|---|

| Высокая абразивность | Активное снятие металла | Ускоренное истончение стенок, потеря геометрии |

| Низкая теплостойкость | Передача избыточного тепла | Трещины, коробление, потеря жесткости |

| Неравномерная плотность | Точечный износ поверхности | Биение, вибрации, шум при торможении |

- Выбирайте колодки с одобрением производителя автомобиля или стандартов ISO 9001.

- Избегайте изделий с повышенным содержанием стали в составе (более 15%).

- Контролируйте состояние барабанов после пробега первых 500 км с новыми колодками.

Сравнение длительности службы с дисковым тормозом

Тормозной барабан в сравнении с дисковым тормозом чаще демонстрирует бóльший расчетный ресурс изнашиваемых компонентов. Это обусловлено защитой фрикционных поверхностей барабана от прямого воздействия внешней среды – дорожной грязи, пыли и абразивных частиц, что снижает интенсивность износа колодок при повседневной эксплуатации.

Однако фактический срок службы барабанного тормоза существенно зависит от условий эксплуатации. Проникновение внутрь песка или воды (например, при преодолении бродов) провоцирует ускоренный износ колодок и рабочих поверхностей барабана. В аналогичных условиях открытые дисковые тормоза быстрее самоочищаются за счет центробежной силы и меньшей площади контакта.

Ключевые факторы различий

- Уязвимость к загрязнениям: Герметичная конструкция барабана предотвращает быстрое выветривание попавших внутрь абразивов.

- Тепловой режим: Диски эффективнее рассеивают тепло при интенсивном торможении, меньше подвержены перегреву и связанной с ним деградации.

- Эффект самоочистки: Открытая конструкция дисковых тормозов обеспечивает автоматическое удаление грязи и воды.

- Различие в материалах: Барабан часто изготавливается из чугуна, обладающего высокой износостойкостью, но меньшей теплопроводностью по сравнению с дисковым ротором.

| Параметр | Барабанный тормоз | Дисковый тормоз |

|---|---|---|

| Ресурс колодок/накладок | Выше в штатных условиях | Ниже в штатных условиях |

| Устойчивость к агрессивной среде | Ниже при попадании воды/грязи | Выше |

| Влияние перегрева на ресурс | Сильнее ("варка" колодок) | Слабее |

Таким образом, несмотря на потенциально больший ресурс фрикционных пар, общий срок безотказной службы тормозного барабана в реальных условиях может оказаться сопоставимым или ниже, чем у дискового механизма, особенно при эксплуатации в тяжелой дорожной обстановке или в регионах с влажным климатом.

Влияние агрессивного вождения на ресурс тормозного барабана

Агрессивная эксплуатация авто с резкими торможениями и длительным удержанием педали создает экстремальные нагрузки на тормозной барабан. Температура его поверхности резко возрастает до 500–700°C, вызывая термоудар металла. Это провоцирует локальные структурные изменения в чугуне – появляются микротрещины, поверхность "отпускается" (теряет твердость), а геометрия деформируется из-за неравномерного расширения.

При перегреве рабочий слой барабана интенсивно теряет материал из-за абразивного износа тормозными колодками, ускоряя истончение стенок до критических значений. Возникает также растрескивание по внутреннему диаметру или краям, а биение деформированного барабана вызывает вибрации руля при торможении. Ресурс компонента сокращается в 1.5–2 раза по сравнению со спокойным стилем езды.

Ключевые последствия для системы:

- Ускоренный износ – колодки и барабан истираются быстрее из-за трения на высоких температурах

- Перегрев и коробление – "ведет" барабан, нарушая контакт поверхностей

- Трещины – термические напряжения разрушают чугун

- Снижение эффективности – перегрев уменьшает коэффициент трения ("завал педали")

Проектирование вентилируемых модификаций барабанов

Ключевая задача при проектировании вентилируемых тормозных барабанов – обеспечение эффективного теплоотвода для предотвращения перегрева при интенсивных нагрузках. Конструктивные особенности включают создание продольных каналов или перфораций на рабочей поверхности, которые формируют воздушные тракты для циркуляции. Это требует точного расчета расположения вентиляционных элементов для равномерного охлаждения без снижения механической прочности.

Современные подходы подразумевают использование композитных материалов с улучшенной теплопроводностью и оптимизацию геометрии рёбер жёсткости для усиления конвекции. При этом сохраняется классическая барабанная архитектура с защитой от грязи и водой, но с адаптированной системой воздушных каналов между колодками и стенками. Особое внимание уделяется предотвращению локальных перекосов и термических деформаций при разработке соединений с элементами подвески.

Технологические аспекты реализации

- Материалы: Применение высокопрочных чугунов с графитовыми включениями или алюминиевых матричных композиций для лучшего рассеивания тепла

- Система воздуховодов: Спиральное или радиальное расположение каналов, рассчитанное методом CFD-моделирования для максимального КПД охлаждения

- Геометрические параметры: Увеличение рабочей высоты стенок при сохранении общего диаметра для размещения вентиляционных элементов

| Параметр | Традиционный барабан | Вентилируемая модификация |

|---|---|---|

| Температурный пик | 260-300°C | 180-220°C |

| Коэф. теплоотдачи | 14-18 Вт/м²·K | 28-34 Вт/м²·K |

| Ресурс при нагрузках | 50-70 км (экстренное торможение) | 90-120 км (экстренное торможение) |

Как увеличить срок службы механизма

Регулярная проверка состояния тормозных барабанов и сопутствующих компонентов критически важна. Измеряйте износ рабочей поверхности микрометром при каждом ТО – допустимое значение указывается производителем на корпусе детали.

Обеспечьте корректное функционирование всей тормозной системы для равномерного распределения нагрузок. Неотрегулированные механизмы провоцируют локальные перегревы, ведущие к деформации и трещинам на барабане.

- Чистите механизм после езды в грязи: налипший абразив ускоряет износ поверхностей.

- Меняйте колодки своевременно: металлические крепления изношенных колодок царапают рабочий слой барабана.

- Используйте качественные комплектующие: дешёвые колодки с агрессивным составом сокращают ресурс на 30-40%.

- Исключайте перегрев: избегайте затяжного торможения на спусках – давайте системе остывать.

- Контролируйте герметичность: подтекание тормозной жидкости вызывает коррозию трущихся поверхностей.

Преимущества барабанных тормозов для бездорожья