Устройство и принцип действия газотурбинного двигателя

Статья обновлена: 28.02.2026

Газотурбинный двигатель – это тепловая машина, преобразующая энергию сгорающего топлива в механическую работу для движения транспортных средств или генерации энергии. Принцип его действия основан на непрерывном термодинамическом цикле Брайтона: сжатие воздуха, смешивание с топливом, воспламенение смеси и преобразование энергии расширяющихся газов во вращение турбины. Этот компактный и мощный агрегат находит применение в авиации, энергетике и на морском транспорте.

Принцип работы: преобразование тепловой энергии в механическую

Газотурбинный двигатель реализует термодинамический цикл Брайтона, последовательно преобразуя энергию сгорающего топлива в кинетическую энергию газового потока, а затем – в полезную механическую работу на валу. Этот процесс осуществляется через три ключевых этапа: сжатие воздуха, сжигание топлива и расширение газов.

На первом этапе компрессор (осевой или центробежный) засасывает атмосферный воздух и сжимает его в 10–40 раз, повышая давление и температуру. Сжатый воздух направляется в камеру сгорания, где смешивается с топливом (обычно авиационный керосин или природный газ). При горении смеси выделяется значительная тепловая энергия, резко увеличивая температуру газов до 1100–1500°C.

Преобразование энергии потока

Раскалённые газы под высоким давлением устремляются через турбину, где происходит их расширение. Лопатки турбины, закреплённые на роторе, воспринимают кинетическую энергию потока. Это создаёт крутящий момент, приводящий во вращение:

- Сам компрессор (до 70% энергии)

- Внешнюю нагрузку: электрогенератор, воздушный винт или сопло реактивной тяги

До 30% энергии газов используется для полезной работы. Эффективность преобразования зависит от:

| Фактор | Влияние |

| Степень сжатия компрессора | ↑ КПД при росте давления |

| Температура газов перед турбиной | ↑ КПД при повышении (ограничено жаропрочностью материалов) |

| Аэродинамическое совершенство проточной части | ↓ Потерь энергии на трение и вихреобразование |

Отработанные газы с остаточной скоростью выбрасываются через сопло, создавая реактивную тягу (в авиационных двигателях) или рассеиваясь в атмосфере (в промышленных установках). Баланс между мощностью компрессора и отдачей турбины – критическое условие стабильной работы двигателя.

Ключевые компоненты: компрессор, камера сгорания, турбина

Компрессор отвечает за сжатие поступающего атмосферного воздуха. Лопатки ротора, вращаясь с высокой скоростью, затягивают воздух и увеличивают его давление. Этот процесс существенно повышает плотность кислорода, необходимого для эффективного горения топлива.

Сжатый воздух поступает в камеру сгорания, где смешивается с топливом (обычно авиационным керосином или природным газом). Инициируется непрерывный процесс горения смеси, резко увеличивающий температуру и энергию газового потока. Стенки камеры имеют перфорацию для подачи воздуха, охлаждающего конструкцию.

Турбина и принцип преобразования энергии

Раскалённые газы под высоким давлением устремляются на турбину, заставляя её вращаться. Лопатки турбины спроектированы для работы в экстремальных температурных условиях. Ключевые моменты преобразования энергии:

- Кинетическая и тепловая энергия газов преобразуется в механическую работу на валу турбины.

- Значительная часть этой мощности (до 60-70%) через общий вал передаётся обратно на привод компрессора.

- Оставшаяся энергия используется для полезной работы – вращения винта, вентилятора или генератора (в зависимости от типа ГТД).

Турбина работает в наиболее напряжённых условиях из-за колоссальных тепловых и центробежных нагрузок. Поэтому её лопатки изготавливают из жаропрочных суперсплавов и применяют сложные системы охлаждения (прокачка холодного воздуха через внутренние полости, теплозащитные покрытия).

Как работает осевой компрессор

Осевой компрессор газотурбинного двигателя сжимает воздух последовательными ступенями вращающихся и неподвижных лопаток. Вращающиеся лопатки (ротор) захватывают воздух и ускоряют его за счет кинетической энергии. Поток движется строго вдоль оси вращения компрессора, что обеспечивает высокую производительность и компактную конструкцию.

Неподвижные лопатки (статор) преобразуют кинетическую энергию потока в давление, отклоняя воздух под оптимальным углом к следующим вращающимся лопаткам. Каждая ступень ротор-статор повышает давление воздуха при относительно небольшом тепловыделении. Многоступенчатая конструкция позволяет достичь степеней сжатия 30:1 и выше в современных двигателях.

Ключевые процессы

- Роторные лопатки: Придают воздуху ускорение и вращательное движение

- Статорные лопатки: Тормозят поток, преобразуя скорость в давление

- Диффузорный эффект: Расширяющийся канал между лопатками снижает скорость потока, увеличивая давление

| Параметр | Ротор | Статор |

| Функция | Добавление энергии потоку | Преобразование энергии |

| Движение | Вращаются с валом турбины | Жёстко закреплены в корпусе |

| Эффект | Увеличение скорости воздуха | Рост статического давления |

Контроль помпажа критически важен: обратные клапаны и регулируемые лопатки статора предотвращают срыв потока при изменении режимов работы. Геометрия лопаток оптимизируется под аэродинамические нагрузки, обеспечивая КПД свыше 85% в крейсерских режимах.

Роль центробежных компрессоров в малых ГТД

Центробежные компрессоры служат ключевым элементом в конструкции малых газотурбинных двигателей, отвечая за повышение давления поступающего воздуха перед его подачей в камеру сгорания. Принцип их работы основан на преобразовании кинетической энергии вращения рабочего колеса в потенциальную энергию сжатого воздушного потока. Лопатки ротора захватывают воздух и отбрасывают его центробежной силой к периферии корпуса, где установлен диффузор, замедляющий поток и увеличивающий статическое давление.

Эффективность этого процесса напрямую влияет на общий КПД двигателя: чем выше степень сжатия и меньше потери энергии, тем больше полезной мощности можно получить на выходе. Конструктивно центробежные компрессоры превосходят осевые аналоги при малых размерах благодаря простоте изготовления, высокой надежности и устойчивости к загрязнениям. Это делает их оптимальным выбором для микротурбин, вспомогательных силовых установок и дронов, где габариты и масса критичны.

Конструктивные и эксплуатационные особенности

Основные преимущества центробежных компрессоров в малых ГТД включают:

- Высокую степень сжатия на одной ступени (до 8:1 против 1.2-1.5 у осевых)

- Компактность при сохранении требуемой производительности

- Упрощенную систему подшипников и уплотнений

- Устойчивость к эрозии и частицам пыли во входящем воздухе

Ключевые ограничения связаны с дозвуковой природой потока, что препятствует масштабированию на высокие расходы воздуха без потери эффективности. Для компенсации этого в многорежимных двигателях применяют:

- Двухкаскадные схемы с осевым и центробежным компрессорами

- Регулируемые направляющие аппараты

- Высокооборотные роторы (до 100 000 об/мин)

| Параметр | Центробежный | Осевой |

| Минимальный расход воздуха | до 2 кг/с | от 15 кг/с |

| Степень сжатия (1 ступень) | 4-8 | 1.1-1.4 |

| Чувствительность к загрязнениям | Низкая | Высокая |

Современные разработки фокусируются на оптимизации формы лопаток методом CFD-моделирования и применении титановых сплавов, позволяющих увеличить окружную скорость до 500 м/с. Это обеспечивает рост эффективности сжатия при сохранении диаметра ротора, что критично для портативных энергоустановок.

Конструкция камеры сгорания: смешивание топлива и воздуха

Камера сгорания газотурбинного двигателя обеспечивает равномерное смешивание топлива с воздухом для стабильного горения. Основная задача – создать гомогенную топливовоздушную смесь в условиях высоких скоростей потока и ограниченного пространства.

Конструктивно камера состоит из корпуса, форсунок, жаровых труб и системы закрутки воздуха. Форсунки распыляют топливо под высоким давлением, дробя его на мельчайшие капли, что увеличивает площадь испарения. Одновременно воздух из компрессора разделяется на потоки: первичный направляется в зону горения, вторичный – для охлаждения стенок и дожигания.

Ключевые элементы смесеобразования

Форсунки распыления:

- Механические: дробят топливо за счет перепада давления

- Воздушные (пневматические): используют сжатый воздух для создания мелкодисперсного факела

- Комбинированные: сочетают оба принципа для улучшения испарения

Системы закрутки воздуха создают вихревые потоки, которые:

- Стабилизируют фронт пламени

- Интенсифицируют смешивание компонентов

- Предотвращают отрыв пламени от форсунок

| Тип смешения | Принцип работы | Преимущества |

| Диффузионное | Постепенное смешивание при горении | Стабильность при изменении режимов |

| Прямое (премьерное) | Предварительное смешение до камеры | Низкий уровень эмиссии NOx |

Турбулизаторы на внутренних поверхностях усиливают перемешивание за счет создания завихрений. Оптимальное соотношение топлива и воздуха контролируется автоматикой и составляет ~15:1 для большинства режимов, обеспечивая полное сгорание без сажеобразования.

Турбина: преобразование энергии газов во вращение

Турбина представляет собой ключевой узел двигателя, где кинетическая и тепловая энергия раскалённых газов трансформируется в механическое вращение. Она состоит из одного или нескольких дисков, закреплённых на общем валу, оснащённых рабочими лопатками особой аэродинамической формы. Эти лопатки подвергаются непрерывному воздействию высокоскоростного потока газов, образовавшегося после сгорания топлива в камере сгорания.

При контакте с лопатками газовый поток передаёт им свою энергию, создавая крутящий момент. Это происходит за счёт изменения направления и скорости движения газов, что согласно законам аэродинамики генерирует значительные силы, воздействующие на лопатки. Ротор турбины жёстко соединён с валом компрессора, обеспечивая его вращение и непрерывную подачу сжатого воздуха в двигатель.

Принцип работы ступени турбины

Каждая ступень включает два основных компонента:

- Сопловой аппарат: Неподвижные направляющие лопатки, формирующие каналы для разгона и направления газа на оптимальный угол. Здесь давление газа падает, а скорость потока резко возрастает.

- Рабочее колесо: Вращающиеся лопатки, на которые воздействует ускоренный газ. Они воспринимают кинетическую энергию потока, преобразуя её в механическую работу вращения вала.

Современные ГТД используют многоступенчатые турбины для максимального извлечения энергии. В таких конструкциях газы последовательно проходят через несколько пар сопловых аппаратов и рабочих колёс. Это позволяет ступенчато снижать давление и температуру потока при минимальных потерях энергии, значительно повышая общий КПД двигателя.

| Параметр | Влияние на работу турбины |

| Температура газа на входе | Определяет максимальную энергию потока, требует жаропрочных материалов |

| Число ступеней | Повышает степень расширения газа и эффективность преобразования энергии |

| Профиль лопаток | Оптимизирует аэродинамическое взаимодействие с газовым потоком |

| Охлаждение лопаток | Позволяет работать при температурах выше предела прочности металла |

Система воздухозаборников для подачи кислорода

Воздухозаборник обеспечивает непрерывную подачу атмосферного воздуха в компрессор газотурбинного двигателя. Его конструкция напрямую влияет на эффективность сгорания топлива, так как кислород необходим для поддержания химической реакции в камере сгорания. Без оптимизированного воздухозаборника двигатель теряет мощность и увеличивает расход топлива из-за недостаточной массы поступающего окислителя.

Конструкция включает входное устройство, диффузор и каналы, спроектированные для минимизации аэродинамических потерь. Ключевые требования – обеспечение равномерного потока воздуха на всех режимах работы двигателя, защита от попадания посторонних предметов и снижение шума. В высокоскоростных установках (например, в авиации) добавляются системы регулируемых створок для управления воздушным потоком при изменении скорости полета.

Критические аспекты проектирования

При разработке учитывают:

- Форма входного отверстия: адаптируется под скоростной режим (круглая – для дозвуковых, овальная/клиновидная – для сверхзвуковых)

- Система очистки: фильтры грубой очистки (в наземных установках) или инерционные сепараторы (вертолеты)

- Управление пограничным слоем: отвод турбулентного воздуха у поверхности корпуса для стабилизации потока

| Тип двигателя | Особенности воздухозаборника |

| Турбореактивный (самолеты) | Регулируемые клиновые конструкции, системы противообледенения |

| Газотурбинная электростанция | Многоступенчатые фильтры, шумоглушители, снегозащитные щиты |

| Корабельные установки | Защита от солевых аэрозолей, влагоотделители |

На сверхзвуковых скоростях применяют многорежимные воздухозаборники с коническими центральными телами или горизонтальными клиньями. Они создают систему скачков уплотнения, которые тормозят воздух до дозвуковой скорости перед компрессором, предотвращая помпаж и потерю устойчивости работы.

Эффективность оценивают по коэффициенту восстановления давления – отношению давления на выходе из воздухозаборника к атмосферному. Современные системы достигают значений 0.93–0.97 на крейсерских режимах, что критично для удельного расхода топлива.

Типы топлива для газотурбинных двигателей

Газотурбинные двигатели демонстрируют значительную гибкость в выборе топлива благодаря особенностям рабочего цикла. Ключевыми критериями являются чистота состава, стабильность горения, минимальное содержание серы и отсутствие абразивных примесей. Физические свойства топлива напрямую влияют на эффективность сгорания и долговечность компонентов камеры сгорания и турбины.

Широкий диапазон применяемых топлив обусловлен адаптивностью конструкции горелок и систем подачи. Современные установки поддерживают автоматическую регулировку параметров горения при смене типа горючего. Эксплуатационные требования диктуют необходимость предварительной подготовки топлива: фильтрации, подогрева для снижения вязкости или удаления влаги.

Основные категории топлив

- Авиационные керосины (Jet-A, TS-1): основной вариант для авиационных ГТД. Отличаются высокой чистотой, стабильностью при низких температурах и строго нормированным содержанием ароматических углеводородов.

- Дизельное топливо (солярка): применяется в наземных и судовых установках. Требует подогрева в холодном климате для поддержания текучести. Обязательна тонкая очистка от механических примесей.

- Природный газ: оптимален для стационарных энергетических турбин. Обеспечивает минимальный выброс вредных веществ и высокую теплоту сгорания. Необходима система газоподготовки (осушка, удаление сероводорода).

- Сжиженные газы (пропан-бутан): используются в мобильных установках. Требуют криогенного хранения и испарителей для перевода в газообразное состояние перед подачей в камеру сгорания.

| Тип топлива | Теплота сгорания (МДж/кг) | Ключевые ограничения |

|---|---|---|

| Авиакеросин | 42.8-43.2 | Замерзание при -47°C, содержание серы <0.3% |

| Дизельное топливо | 42.5-43.0 | Вязкость при -20°C, зольность <0.01% |

| Природный газ | 48-50 | Давление подачи 2-5 МПа, точка росы по воде -70°C |

Альтернативные варианты включают биоэтанол, синтетическое топливо (GTL) и водород. Их использование требует модификации систем хранения и подачи, а для водорода – принципиального изменения конструкции камеры сгорания из-за высокой температуры горения и риска обратной вспышки.

Применение в авиации: турбореактивные двигатели

Турбореактивные двигатели (ТРД) являются доминирующим типом газотурбинных силовых установок в современной реактивной авиации. Они преобразуют тепловую энергию сгорающего топлива в кинетическую энергию реактивной струи, создавая необходимую для полёта тягу.

Принцип работы основан на непрерывном цикле: воздух сжимается компрессором, смешивается с топливом в камере сгорания, воспламеняется, а образовавшиеся газы расширяются в турбине и формируют реактивную струю через сопло. Турбина приводит в действие компрессор, обеспечивая автономность системы.

Ключевые преимущества ТРД

Основные достоинства турбореактивных двигателей определяют их широкое применение:

- Высокая тяга на больших скоростях (особенно сверхзвуковых)

- Относительно малый вес и компактность при значительной мощности

- Надёжность и длительный ресурс работы в экстремальных условиях

- Возможность масштабирования для разных классов воздушных судов

Области эксплуатации охватывают практически всю реактивную авиацию:

- Пассажирские и грузовые лайнеры (Boeing 737, Airbus A320)

- Военные истребители (Су-35, F-22 Raptor)

- Стратегические бомбардировщики (Ту-160, B-1B Lancer)

- Сверхзвуковые самолёты (Concorde, Ту-144)

| Характеристика | Дозвуковые ТРД | Сверхзвуковые ТРД |

|---|---|---|

| Типичная крейсерская скорость | 800–900 км/ч | 1800–2500 км/ч |

| Конструктивная особенность | Одноступенчатый компрессор | Многоступенчатый компрессор с форсажем |

| Пример применения | Гражданская авиация | Истребители 5-го поколения |

Непрерывное развитие направлено на повышение топливной эффективности, снижение шума и эмиссии вредных веществ. Интеграция цифровых систем управления (FADEC) обеспечивает оптимизацию рабочих параметров на всех режимах полёта.

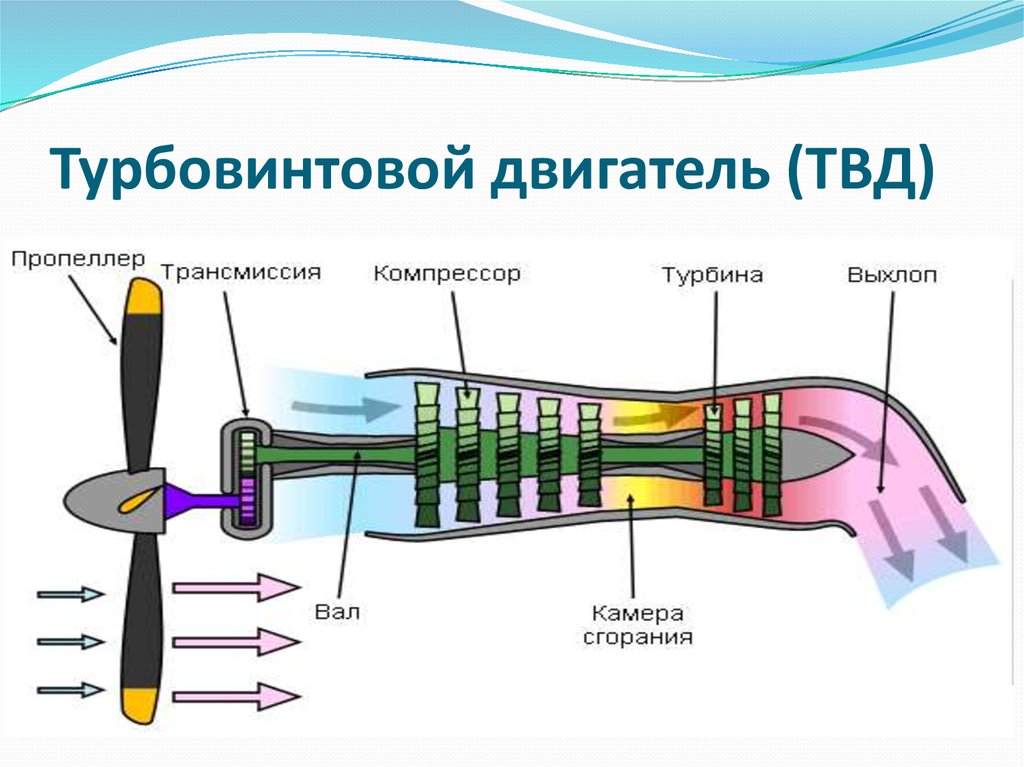

Турбовинтовые двигатели: принцип и эффективность

Турбовинтовой двигатель (ТВД) является разновидностью газотурбинного двигателя, где основная часть энергии горячих газов преобразуется в механическую работу на валу воздушного винта. Принципиальное отличие от турбореактивных двигателей заключается в способе создания тяги: у ТВД она формируется преимущественно винтом (до 90%), а не реакцией выхлопной струи. Воздух, сжимаемый компрессором, смешивается с топливом в камере сгорания, образуя высокотемпературные газы. Эти газы вращают турбину, которая через редуктор передает крутящий момент на винт.

Редуктор – ключевой узел ТВД, снижающий высокие обороты турбины до оптимальных для эффективной работы винта. Оставшаяся после вращения турбины энергия газов создает небольшую реактивную тягу (5-10%), дополнительно повышая общую эффективность. Конструкция обеспечивает высокий КПД на дозвуковых скоростях полета (400–700 км/ч) и малых высотах благодаря преобразованию большей части тепловой энергии в полезную мощность винта.

Факторы эффективности

Ключевые преимущества турбовинтовых двигателей проявляются в специфических условиях эксплуатации:

- Экономичность на крейсерских режимах: Удельный расход топлива (УРТ) ТВД на 20-30% ниже, чем у турбореактивных двигателей, при полетах на скоростях до 700 км/ч.

- Эффективность на взлете и малых высотах: Винт создает мощную тягу на низких скоростях и при плотной атмосфере, обеспечивая короткий взлетный путь.

- Оптимальный скоростной диапазон: Максимальная эффективность достигается на скоростях 500–650 км/ч. На скоростях выше 0.7 Маха КПД падает из-за волнового сопротивления лопастей винта.

| Параметр | Турбовинтовой двигатель | Турбореактивный двигатель |

|---|---|---|

| Удельный расход топлива (крейсерский режим) | 0.25–0.35 кг/(л.с.·ч) | 0.6–0.8 кг/(кгс·ч) |

| Оптимальная скорость полета | 400–700 км/ч | 800–950 км/ч |

| Доля тяги от винта | 85–90% | 0% (без вентилятора) |

Ограничивающие факторы включают шумность винта, сложность редукторной системы и снижение КПД на больших высотах из-за падения плотности воздуха. Современные ТВД с саблевидными соосными винтами (например, Д-27) частично нивелируют эти недостатки, расширяя диапазон скоростей до 800 км/ч при сохранении топливной эффективности.

Использование на ТЭС для выработки электроэнергии

Газотурбинные установки (ГТУ) применяются на тепловых электростанциях в качестве основного или резервного источника генерации. Они преобразуют химическую энергию топлива (природного газа, мазута или дизельного топлива) в механическую энергию вращения ротора, которая затем трансформируется в электрическую посредством синхронного генератора.

Ключевое преимущество ГТУ на ТЭС – способность к быстрому пуску (за 10-30 минут) и оперативному изменению нагрузки. Это делает их незаменимыми для покрытия пикового спроса на электроэнергию и поддержания частоты в сети при резких колебаниях потребления.

Особенности эксплуатации ГТУ на ТЭС

- Парогазовые циклы (ПГУ): Большинство современных ТЭС используют комбинированные схемы, где горячие выхлопные газы ГТУ направляются в котёл-утилизатор для генерации пара, вращающего дополнительную паровую турбину. Это повышает КПД до 55-62%.

- Когенерация: На ТЭЦ тепло уходящих газов может использоваться для подогрева сетевой воды в целях теплоснабжения.

- Маневренность: ГТУ эффективно компенсируют нестабильность выработки от возобновляемых источников (ВИЭ).

| Параметр | Преимущество | Ограничение |

|---|---|---|

| Топливо | Широкая гамма (газ, жидкое топливо) | Требуется высокое качество очистки |

| Экология | Низкие выбросы NOx при использовании камер сгорания с низким уровнем эмиссии | Зависимость выбросов от режима работы |

| Экономика | Относительно низкие капитальные затраты | Высокая стоимость топлива влияет на себестоимость |

Основные технические требования к ГТУ на ТЭС включают устойчивость к частым пускам/остановам, высокую ремонтопригодность и адаптацию к работе в составе сложных энергоблоков. Современные разработки фокусируются на повышении температуры газов перед турбиной для роста КПД и внедрении водородных смесей в топливо.

Газовые турбины в морских судовых установках

Газотурбинные двигатели (ГТД) нашли важное место в судостроении, особенно там, где требуются высокая мощность при минимальной массе и габаритах силовой установки. Их способность быстро выходить на полную мощность и выдавать значительную тягу делает их предпочтительным выбором для военных кораблей (эсминцы, фрегаты, ракетные катера), скоростных паромов (типа судов на подводных крыльях или воздушной подушке) и других судов, где критична скорость и маневренность. Компактность ГТУ позволяет эффективнее использовать ограниченное пространство машинного отделения.

Конфигурации установок варьируются: от чисто газотурбинных (COGAG - Combined Gas and Gas) до комбинированных дизель-газотурбинных (CODAG - Combined Diesel and Gas) или дизель-электрических с газотурбинными генераторами. В комбинированных схемах дизели обычно обеспечивают экономичный ход и маневрирование на малых скоростях, а газовые турбины включаются для достижения максимальной скорости или форсированного режима. Такое сочетание оптимизирует расход топлива на протяжении всего диапазона рабочих режимов судна.

Особенности эксплуатации в морских условиях

Использование ГТД на море сопряжено со специфическими требованиями и проблемами:

- Защита от коррозии: Морской воздух насыщен солями, вызывающими интенсивную коррозию лопаток турбин, компрессоров и корпусов. Требуется применение специальных коррозионно-стойких сплавов, покрытий и систем подачи очищенного воздуха на входе.

- Подача и очистка воздуха: Воздухозаборники должны быть расположены и спроектированы так, чтобы минимизировать попадание брызг и соленой влаги. Обязательны высокоэффективные системы инерционной и фильтрующей очистки воздуха перед его подачей в компрессор.

- Теплообмен и охлаждение: Охлаждение горячих частей двигателя и выхлопных газов затруднено в условиях высокой влажности и температуры забортной воды. Требуются мощные и надежные системы охлаждения.

- Вибрации и качка: Конструкция двигателя и его фундаменты должны выдерживать вибрационные нагрузки от работы ГТД и качку судна.

- Ремонтопригодность: Обеспечение доступа для обслуживания и ремонта в стесненных условиях машинного отделения является важной задачей. Часто применяется модульный принцип построения установок.

Сравнение с дизельными установками:

| Параметр | Газотурбинная установка (ГТУ) | Дизельная установка |

|---|---|---|

| Удельная мощность (мощность/масса) | Значительно выше | Ниже |

| Габариты | Компактнее | Больше |

| Время выхода на полную мощность | Секунды | Минуты |

| КПД на полной мощности | Высокий | Очень высокий |

| КПД на частичных нагрузках | Снижается значительно | Остается относительно высоким |

| Расход топлива | Выше, особенно на частичных нагрузках | Ниже |

| Требования к качеству топлива | Менее строгие (может работать на дистиллятах) | Строже, особенно для высокооборотных дизелей |

| Шум и вибрация | Высокочастотный шум | Низкочастотный шум и вибрация |

| Чувствительность к засолению/загрязнению | Высокая | Ниже |

Как ротор турбины раскручивается до рабочих оборотов

Первоначальное вращение ротора обеспечивается стартером – электрическим, пневматическим или гидравлическим устройством. Стартер передаёт крутящий момент через вал отбора мощности на ротор компрессора низкого давления. При достижении 10-20% от номинальных оборотов начинается подача топлива в камеры сгорания через пусковые форсунки.

После воспламенения топливовоздушной смеси горячие газы направляются на лопатки турбины, создавая крутящий момент. С этого момента двигатель переходит в самоподдерживающий режим: стартер отключается, а дальнейший разгон происходит за счёт энергии сгорания. Ускорение контролируется системой управления для предотвращения помпажа компрессора и тепловой перегрузки.

Ключевые этапы раскрутки

Процесс включает следующие фазы:

- Сухое прокручивание: Проворачивание ротора стартером без подачи топлива для продувки тракта и проверки оборотов.

- Ввод топлива: Активация пусковых форсунок при достижении минимальных оборотов прокрутки.

- Подхват: Переход от внешнего привода (стартера) к автономной работе турбины под действием газов.

- Разгон до холостого хода: Плавное увеличение оборотов системой FADEC до режима самоподдержания (обычно 50-60% от максимума).

Критически важным является синхронизация между:

- Скоростью вращения компрессора

- Давлением топлива

- Углом заслонок статора компрессора

Несоблюдение соотношений приводит к срыву пламени или превышению температурных пределов. После выхода на холостой ход двигатель готов к набору рабочих оборотов под управлением пилота или автоматики.

Система охлаждения лопаток турбины

Лопатки турбины работают в экстремальных условиях при температурах газового потока, значительно превышающих температуру плавления металла. Без эффективного охлаждения они быстро разрушаются, что делает систему охлаждения критически важным элементом конструкции газотурбинного двигателя.

Охлаждение осуществляется преимущественно прокачкой более холодного воздуха, отбираемого от компрессора, через внутренние полости лопаток. Этот воздух проходит по сложным каналам, отводя тепло от наиболее нагруженных участков, таких как передняя кромка и спинка лопатки.

Основные методы охлаждения

Современные системы используют комбинацию нескольких технологий для повышения эффективности теплоотвода:

- Конвективное охлаждение: Воздух движется по внутренним каналам сложной формы (лабиринтным, ребристым), увеличивающим площадь контакта и турбулентность потока.

- Пленочное охлаждение: Охлаждающий воздух выдувается через микроотверстия (перфорацию) на поверхность лопатки, образуя защитный "холодный" слой между металлом и горячими газами.

- Транспирационное охлаждение: Продвинутая технология, где воздух просачивается через пористую структуру материала лопатки, обеспечивая равномерное охлаждение поверхности.

Ключевые требования к системе включают минимизацию расхода отбираемого воздуха (чтобы не снижать КПД двигателя), равномерность охлаждения и стойкость к засорению каналов продуктами сгорания. Инженеры также применяют термобарьерные покрытия (ТБП) – керамические слои, наносимые на внешнюю поверхность лопаток для дополнительной термоизоляции.

Эффективность охлаждения напрямую определяет ресурс турбины и допустимую температуру газов перед турбиной (TIT), что является основным фактором повышения мощности и экономичности современных двигателей.

Почему требуются жаропрочные сплавы для рабочих лопаток

Рабочие лопатки турбины напрямую контактируют с потоком раскалённых газов, температура которых значительно превышает точку плавления обычных металлов (достигая 1600-1700°C и выше на входе). При таких экстремальных термических нагрузках стандартные конструкционные стали быстро теряют прочность, деформируются под действием центробежных сил и давления газа, что неминуемо приведёт к разрушению лопатки и выходу двигателя из строя.

Помимо термического воздействия, материал лопаток подвергается комплексному разрушающему влиянию: химической коррозии агрессивными продуктами сгорания топлива, высокоскоростной эрозии частицами сажи и несгоревшего топлива, а также знакопеременным механическим напряжениям из-за вибраций и центробежных нагрузок, достигающих десятков тонн на одну лопатку при вращении ротора.

Ключевые требования к материалам лопаток

- Жаропрочность: Способность сохранять высокую механическую прочность (предел длительной прочности, предел ползучести) при рабочих температурах 900-1100°C в течение всего ресурса двигателя.

- Термоусталостная прочность: Сопротивление образованию трещин при циклических тепловых (пуск-останов) и механических нагрузках.

- Окалиностойкость: Устойчивость к газовой коррозии (окислению) в среде горячих газов.

- Низкая скорость ползучести: Минимизация необратимой деформации под длительным воздействием высоких температур и механических напряжений.

- Структурная стабильность: Сохранение фазового состава и свойств материала в условиях длительного нагрева.

Этим требованиям удовлетворяют никелевые или кобальтовые суперсплавы. Они создаются путём сложного легирования (хром, алюминий, титан, рений, рутений и др.) для формирования упрочняющих интерметаллидных фаз (γ'-фаза Ni3Al) и карбидов, обеспечивающих прочность. Для ещё более эффективного охлаждения и повышения термостойкости лопатки часто изготавливают методом направленной кристаллизации или выращивания монокристаллов и покрывают теплозащитными керамическими покрытиями (ТЗП).

Несущий вал: передача вращения на генератор или винт

Несущий вал выступает критическим элементом газотурбинного двигателя, обеспечивая прямую передачу механической энергии от турбинной секции к внешнему потребителю. Он представляет собой высокопрочный металлический стержень, жёстко соединённый с ротором турбины и проходящий через корпус двигателя к точке подключения нагрузки.

Вращение создаётся за счёт расширения горячих газов, воздействующих на лопатки турбины. Кинетическая энергия ротора турбины через вал передаётся либо на электрогенератор (в энергетических установках), либо на воздушный/морской винт (в авиационных или судовых силовых установках). От точности балансировки и прочности вала напрямую зависят КПД и надёжность всей системы.

Ключевые особенности и функции

- Конструкционные материалы: Изготавливается из жаропрочных сплавов на основе никеля или титана для устойчивости к высоким температурам и центробежным нагрузкам.

- Опорные узлы: Фиксируется в корпусе через систему подшипников (обычно комбинация шариковых и роликовых), минимизирующих трение и вибрации.

- Термокомпенсация: Конструкция учитывает линейное расширение металла при нагреве до 600-900°C для предотвращения заклинивания.

| Тип нагрузки | Особенности передачи |

|---|---|

| Генератор | Вал напрямую соединяется с ротором генератора через муфту. Требует стабильных оборотов для поддержания частоты тока. |

| Винт (авиа/судно) | Часто включает редуктор для снижения оборотов турбины до оптимальных для винта. Крепление через фланцевое соединение. |

В многоступенчатых двигателях могут использоваться соосные валы, когда внутренний вал низкого давления и внешний вал высокого давления вращаются независимо, передавая мощность на разные контуры. Интеграция датчиков контроля крутящего момента и вибрации на валу является стандартом для современных установок.

Причины шума в газотурбинных двигателях

Газотурбинные двигатели генерируют интенсивный шум из-за сложного взаимодействия аэродинамических и механических процессов. Основные источники включают высокоскоростное движение газов, вибрации компонентов и процессы сгорания топлива. Уровень шума существенно возрастает на взлетных режимах и снижается при крейсерской мощности.

Эффективное подавление шума требует точного выявления его источников. Современные методы проектирования фокусируются на снижении акустического воздействия без компромиссов с тягой и эффективностью двигателя. Инженеры используют комбинацию расчетных моделей и экспериментальных испытаний для разработки шумопоглощающих конструкций.

Ключевые источники акустических колебаний

- Аэродинамический шум:

- Турбулентность в компрессоре при сжатии воздуха

- Вихревые потоки на лопатках турбины

- Сверхзвуковые струи выхлопных газов

- Горение:

- Импульсные колебания давления при детонации топливной смеси

- Резонансные явления в камере сгорания

- Механические факторы:

- Вибрации роторов и подшипников

- Акустический резонанс корпусных элементов

| Источник | Частотный диапазон | Методы снижения |

|---|---|---|

| Реактивная струя | Низкие частоты (50-500 Гц) | Сопла с зубчатыми кромками |

| Компрессор | Средние частоты (500-2000 Гц) | Оптимизация зазоров лопаток |

| Камера сгорания | Широкополосный шум | Перфорированные акустические вкладыши |

Ключевые характеристики ГТД: удельный расход топлива

Удельный расход топлива (УРТ) является критически важным показателем экономичности газотурбинного двигателя. Он определяет количество топлива, потребляемое для выработки единицы тяги (в реактивных двигателях) или единицы мощности (в двигателях для привода генераторов или винтов) за единицу времени.

Единицы измерения УРТ различаются в зависимости от типа ГТД: для реактивных двигателей это кг/(кгс·ч) или г/(кН·с), где тяга измеряется в килограммах силы (кгс) или килоньютонах (кН). Для двигателей наземного применения (турбовальных, турбовальных редукторных) используется г/(кВт·ч) или кг/(МДж·ч), отражая расход на единицу мощности.

Факторы, влияющие на УРТ

Значение удельного расхода топлива непостоянно и зависит от нескольких ключевых параметров:

- Режим работы двигателя: УРТ минимален на крейсерских режимах и резко возрастает при взлете или на малом газе.

- Термодинамический цикл: Более высокая степень повышения давления в компрессоре и температура газа перед турбиной (ТГТ) обычно снижают УРТ, повышая КПД цикла.

- Конструкция узлов: КПД компрессора, камеры сгорания и турбины напрямую влияет на общие потери и УРТ.

- Тип топлива и его теплота сгорания.

- Высота и скорость полета (для авиационных ГТД).

Снижение УРТ – постоянная цель разработчиков ГТД, так как оно напрямую влияет на:

- Дальность полета летательного аппарата при заданном запасе топлива.

- Эксплуатационные расходы (стоимость топлива – основная статья затрат).

- Экологический след (меньший расход топлива = меньше выбросов CO₂).

Для сравнения экономичности разных ГТД УРТ часто приводят для стандартных условий (например, МСА, взлетный режим или крейсерский режим).

Коэффициент полезного действия газотурбинных установок

Коэффициент полезного действия (КПД) газотурбинной установки отражает долю тепловой энергии топлива, преобразуемую в полезную механическую работу. Он определяется отношением мощности, снимаемой с вала турбины, к суммарной энергии, выделяемой при сгорании топлива. Для современных установок этот показатель варьируется в диапазоне 25–40% в простом цикле, существенно повышаясь в комбинированных схемах.

Основное ограничение КПД связано с термодинамическим циклом Брайтона: значительная часть энергии (до 60%) теряется с выхлопными газами. Ключевыми факторами, влияющими на эффективность, являются температура газов перед турбиной, степень сжатия компрессора, аэродинамическое совершенство проточной части и потери в узлах установки. Повышение температуры требует применения сложных систем охлаждения лопаток и жаропрочных материалов.

Факторы повышения КПД

Современные разработки фокусируются на:

- Росте температуры газа (до 1600°C в промышленных установках) за счёт керамических покрытий и монокристаллических сплавов.

- Увеличении степени сжатия компрессоров (до 30:1), улучшающей термический КПД цикла.

- Регенерации тепла выхлопных газов для предварительного подогрева воздуха на входе в камеру сгорания.

Наиболее эффективны парогазовые установки (ПГУ), где КПД достигает 60–62%. В них утилизируется тепло выхлопных газов ГТУ для генерации пара, вращающего дополнительную паровую турбину. Сравнение эффективности циклов:

| Тип установки | КПД, % |

| Простой цикл ГТУ | 25–40 |

| ГТУ с регенерацией | 35–42 |

| Парогазовая установка | 55–62 |

КПД также снижают:

- Аэродинамические потери в проточной части

- Утечки газа через зазоры

- Механическое трение в подшипниках

- Расход энергии на привод вспомогательных систем

Система управления топливоподачей

Система управления топливоподачей (СУТ) является критически важным компонентом газотурбинного двигателя, отвечающим за точное дозирование и подачу топлива в камеру сгорания в строгом соответствии с текущими и командуемыми режимами работы двигателя. Ее основная задача – обеспечить требуемую тягу или мощность, поддерживая стабильность горения, безопасные температуры газов перед турбиной и предотвращая опасные режимы, такие как помпаж компрессора или превышение оборотов.

Функционирование СУТ основано на непрерывном анализе множества параметров двигателя и окружающей среды. Датчики системы постоянно измеряют обороты ротора высокого давления (N2), обороты ротора низкого давления (N1), давление на входе в компрессор (P1), давление топлива на форсунках, температуру газов перед турбиной (TIT или T5), положение рычага управления двигателем (РУД), температуру наружного воздуха и другие значимые величины. На основе этих данных и заданных алгоритмов управления система вычисляет необходимое количество топлива в каждый момент времени.

Ключевые функции и компоненты

Основные функции СУТ включают:

- Регулирование расхода топлива (Wf): Точное поддержание расхода, необходимого для достижения заданной тяги/мощности.

- Ограничение максимальных параметров: Защита от превышения максимально допустимых оборотов (Nmax), температуры газов перед турбиной (TIT max) и давления компрессора (P3 max).

- Управление ускорением/замедлением: Обеспечение плавного и безопасного изменения режимов без возникновения помпажа компрессора (при ускорении) или срыва пламени (при замедлении). Программа управления строго ограничивает скорость нарастания подачи топлива.

- Защита от помпажа: Быстрое уменьшение подачи топлива при обнаружении признаков приближения к границе помпажной устойчивости компрессора.

- Поддержание холостого хода: Обеспечение стабильной работы двигателя на минимальных оборотах при различных внешних условиях.

- Автоматический запуск: Управление последовательностью подачи топлива и воспламенения при запуске двигателя.

Типичные компоненты системы:

- Топливный насос высокого давления (ТНВД): Создает необходимое давление топлива для распыления форсунками.

- Датчики параметров двигателя: Оборотов (N1, N2), давлений (P1, P3), температур (TIT, T2), положения РУД.

- Регулятор расхода топлива (РРТ) / Электронный блок управления (FADEC): "Мозг" системы. Обрабатывает данные с датчиков, выполняет расчеты по алгоритмам управления и формирует управляющие сигналы. В современных двигателях это почти всегда цифровой компьютер (FADEC - Full Authority Digital Engine Control).

- Исполнительный механизм (привод дозирующего элемента): Преобразует электрический сигнал от РРТ/FADEC в механическое перемещение элемента (клапана, золотника), регулирующего проходное сечение топливного тракта. Может быть гидромеханическим, электрогидравлическим (ЭГМ) или электромеханическим (ЭММ).

- Дозирующий клапан / Перепускной клапан: Непосредственно регулирует количество топлива, поступающего к форсункам, по команде от исполнительного механизма.

- Клапан отсечки топлива (стоп-кран): Полностью перекрывает подачу топлива по команде пилота или системы при аварийной ситуации.

- Топливные фильтры: Обеспечивают чистоту топлива, защищая чувствительные элементы системы.

В современных газотурбинных двигателях преобладают электронные системы управления (FADEC), обладающие полной ответственностью за управление топливоподачей. FADEC обеспечивает высочайшую точность, гибкость управления, возможность реализации сложных алгоритмов защиты и диагностики, а также интеграцию с другими бортовыми системами. Работа гидромеханических и электрогидравлических систем управления обычно резервируется FADEC.

| Компонент | Основная функция | Типичные измеряемые/управляемые параметры |

|---|---|---|

| Датчики N1, N2 | Измерение оборотов роторов | Обороты (об/мин) |

| Датчики P1, P3 | Измерение давлений | Давление (бар, psi) |

| Датчик TIT (T5) | Измерение температуры газов перед турбиной | Температура (°C, °F) |

| FADEC / РРТ | Обработка данных, расчет расхода топлива | Заданный расход Wf (кг/ч, фунт/ч) |

| Исполнительный механизм (ЭГМ/ЭММ) | Перемещение дозирующего элемента | Положение клапана (%) |

| Дозирующий клапан | Регулирование расхода топлива | Фактический расход Wf (кг/ч, фунт/ч) |

Безопасность и надежность СУТ имеют первостепенное значение. Системы проектируются с многократным резервированием критических датчиков и каналов управления в FADEC, а также с механическими или гидромеханическими контурами, способными взять на себя управление в случае отказа основной электроники для обеспечения безопасного останова двигателя.

Автоматика защиты от помпажа компрессора

Помпаж представляет собой опасное явление, при котором возникает нестабильность потока воздуха в компрессоре газотурбинного двигателя. Это сопровождается резкими пульсациями давления, вибрациями и обратным движением газов, что способно вызвать механическое разрушение лопаток, перегрев и аварийную остановку двигателя.

Для предотвращения помпажа применяются автоматические системы, непрерывно контролирующие параметры работы компрессора. Их главная задача – распознать приближение к границе помпажа и оперативно скорректировать режим работы двигателя, чтобы избежать развития нестабильности.

Принцип работы и ключевые компоненты

Система защиты функционирует на основе анализа двух основных параметров: расхода воздуха через компрессор и степени повышения давления. Датчики непрерывно измеряют эти величины и передают данные в электронный блок управления (ЭБУ).

ЭБУ сравнивает текущие показатели с хранящейся в памяти характеристикой устойчивой работы компрессора. При приближении к границе помпажа автоматика инициирует корректирующие действия:

- Сброс давления через перепускные клапаны (антипомпажные клапаны)

- Уменьшение подачи топлива в камеру сгорания

- Изменение угла установки направляющих аппаратов (ВНА)

Современные системы используют многоуровневую логику срабатывания:

- Предупредительная коррекция режима при отклонении от номинала

- Активное открытие перепускных клапанов при критическом приближении к границе

- Аварийное снижение мощности при неэффективности предыдущих мер

Скорость реакции системы критична – от момента обнаружения угрозы до выполнения корректирующих действий проходит не более 50-100 миллисекунд. Основные элементы защиты включают:

| Компонент | Функция |

| Датчики давления и расхода | Мониторинг параметров потока |

| Электронный блок управления (ЭБУ) | Анализ данных и принятие решений |

| Перепускные клапаны | Экстренный сброс давления |

| Приводы ВНА и топливной аппаратуры | Корректировка режима работы |

Эффективность системы зависит от точности математической модели компрессора в ЭБУ и быстродействия исполнительных механизмов. Современные решения интегрируют защиту от помпажа в общую систему управления двигателем (FADEC), обеспечивая комплексный контроль рабочих параметров.

Влияние температуры окружающей среды на мощность

Температура воздуха напрямую влияет на плотность поступающего в газотурбинный двигатель атмосферного воздуха. При повышении температуры плотность воздуха снижается, что уменьшает массовый расход рабочего тела через проточную часть двигателя. Поскольку мощность напрямую зависит от массы сжигаемого топлива, а оно требует строгого соотношения с кислородом воздуха, снижение плотности ограничивает доступный для горения кислород.

Уменьшение массового расхода воздуха при высоких температурах приводит к пропорциональному падению мощности на валу турбины. Например, при +35°C мощность может снижаться на 15-20% по сравнению с номинальными условиями (+15°C). Компрессор также теряет эффективность из-за снижения давления на входе и роста энергозатрат на сжатие менее плотного воздуха.

Последствия и ограничения

- Обратная зависимость: Каждые +10°C сверх стандартных условий снижают мощность на 8-12%

- Термический барьер: Попытки компенсации мощности увеличением топлива ограничены предельной температурой газов перед турбиной (950-1500°C)

- Критические условия: В жару (>40°C) возможен спад мощности до 30% с риском помпажа компрессора

Для борьбы с эффектом применяют системы охлаждения входного воздуха (испарительные или чиллеры) и корректируют топливные алгоритмы. Летные характеристики воздушных судов всегда учитывают температурные поправки через International Standard Atmosphere (ISA) отклонения.

Техническое обслуживание газотурбинных установок

Регламентное обслуживание газотурбинных установок (ГТУ) включает комплекс обязательных операций для поддержания работоспособности и предотвращения аварийных отказов. Основные виды регламентных работ подразделяются на ежесменные проверки, текущие и капитальные ремонты с чётко установленными интервалами моточасов или календарных сроков.

Система контроля базируется на непрерывном мониторинге ключевых параметров: вибрации подшипников, температуры выхлопных газов, давления масла и расходов топлива. Анализ тенденций изменения этих показателей позволяет прогнозировать износ компонентов и планировать ремонтные мероприятия до возникновения критических неисправностей.

Ключевые процедуры ТО

- Плановые осмотры: Визуальная проверка корпуса, патрубков, креплений на предмет трещин или утечек

- Регламентная замена: Масла, фильтров (воздушных, топливных, масляных), уплотнителей

- Диагностика систем: Топливной аппаратуры, регуляторов частоты вращения, противопожарной защиты

- Очистка проточной части: Механическая или химическая промывка компрессора и турбины от отложений

Диагностические методы включают виброанализ роторной группы, термографию узлов трения, ультразвуковой контроль лопаток и металлографию ответственных деталей. Для камер сгорания обязательна эндоскопия с оценкой состояния форсунок и жаровых труб.

| Этап обслуживания | Основные работы | Периодичность |

| Ежедневный контроль | Проверка уровней масла, утечек, параметров запуска | Каждая смена |

| ТО-1 (текущее) | Замена фильтров, калибровка датчиков | 500-1000 моточасов |

| ТО-2 (среднее) | Дефектовка подшипников, чистка топливных форсунок | 8 000-10 000 моточасов |

| Капитальный ремонт | Полная разборка, замена ротора, ремонт камер сгорания | 25 000-50 000 моточасов |

Особое внимание уделяется контролю центровки валов при сборке узлов и балансировке роторов после ремонта. Нарушение этих требований приводит к ускоренному износу опорных подшипников и возникновению резонансных колебаний.

- Документирование всех операций в журнале обслуживания

- Использование только оригинальных запчастей и сертифицированных материалов

- Обязательная обкатка после ремонта под нагрузкой 50-75%

Системы очистки воздушного тракта ГТД

Системы очистки воздушного тракта критически важны для защиты газотурбинного двигателя от попадания посторонних частиц. Всасываемый атмосферный воздух содержит пыль, песок, соль, насекомых и промышленные загрязнения, способные вызвать эрозию лопаток, засорение каналов охлаждения и коррозию горячекамерных деталей.

Эффективная фильтрация предотвращает преждевременный измотр компонентов компрессора и турбины, снижая расход топлива и поддерживая стабильную тягу. Отказ системы очистки приводит к катастрофическим последствиям: падению КПД, росту температуры газов и риску помпажа.

Ключевые типы систем очистки

- Инерционные сепараторы - используют центробежные силы для отделения тяжёлых частиц при закрутке воздуха

- Барьерные фильтры - многослойные конструкции из синтетических волокон или металлических сеток

- Противоболотные системы - экстренные заслонки для отвода воды при взлёте с мокрых ВПП

Современные установки сочетают многоступенчатую очистку: инерционный предотделитель грубых фракций → барьерный фильтр тонкой очистки → влагоотделитель. Для вертолётных ГТД применяют вихревые пылезащитные устройства (ВЗУ), отбрасывающие 95% песка до попадания в компрессор.

| Параметр | Норматив | Последствия нарушения |

|---|---|---|

| Эффективность очистки | >99.5% для частиц >5 мкм | Эрозия лопаток 1-й ступени КВД |

| Перепад давления | <250 мм вод.ст. | Падение расхода воздуха → снижение тяги |

Эксплуатация в пустынных условиях требует автоматических импульсных систем продувки фильтров сжатым воздухом. Для морской авиации применяют гидрофобные покрытия фильтрующих элементов, отталкивающие солевой туман.

Преимущества перед поршневыми ДВС: мощность/масса

Газотурбинные двигатели демонстрируют превосходство в соотношении мощность/масса благодаря отсутствию кривошипно-шатунного механизма и возвратно-поступательных деталей. Непрерывный цикл сгорания топлива обеспечивает равномерное преобразование энергии, что исключает вибрации и позволяет использовать легкие материалы для корпуса и роторов.

Удельная мощность современных ГТД достигает 6-8 кВт/кг, тогда как у поршневых ДВС аналогичного класса этот показатель редко превышает 1-2 кВт/кг. Такое преимущество критично в авиации: турбовентиляторный двигатель для пассажирского лайнера массой 4 тонны развивает тягу до 35 тс, заменяя десятки многотонных поршневых агрегатов.

| Параметр | Газотурбинный ДВС | Поршневой ДВС |

|---|---|---|

| Удельная мощность (кВт/кг) | 5.0-8.5 | 0.8-1.8 |

| Частота вращения (об/мин) | 10 000-100 000 | 1 000-6 000 |

| Масса на 1 МВт мощности | 120-200 кг | 550-1 250 кг |

Факторы снижения массы

- Кинематика: вращательное движение турбины против возвратно-поступательного у поршневых систем

- Концентрация энергии: сгорание топлива в постоянном объеме камеры вместо циклического процесса

- Материалы: применение жаропрочных сплавов и керамики позволяет уменьшить толщину стенок

Недостатки: высокий расход топлива на малых нагрузках

Газотурбинные двигатели демонстрируют максимальную топливную эффективность при номинальной мощности, однако при снижении нагрузки их КПД резко падает. На холостом ходу и малых оборотах компрессор продолжает потреблять значительную энергию для поддержания давления, в то время как полезная механическая мощность на валу минимальна. Это приводит к непропорционально высокому удельному расходу топлива по сравнению с поршневыми двигателями.

Особенно критичен данный недостаток в транспортных применениях, где режимы частичной нагрузки преобладают – например, в городском цикле автомобилей или маневрировании судов. Дополнительные потери возникают из-за нарушения оптимального соотношения между компонентами: турбина и компрессор работают вне расчётных параметров, увеличиваются утечки газа и тепловые дисбалансы.

Ключевые факторы неэффективности

- Нелинейность характеристик компрессора: при снижении оборотов резко уменьшается степень сжатия и КПД, требуя больше топлива для поддержания стабильности пламени.

- Потери на охлаждение: система охлаждения лопаток продолжает расходовать воздух в прежних объёмах даже при малой мощности.

- Инерционность регулирования: запаздывание реакции на изменение нагрузки вынуждает поддерживать избыточные обороты.

Комбинированные парогазовые установки (ПГУ)

Комбинированные парогазовые установки (ПГУ) представляют собой энергетические комплексы, объединяющие газотурбинную установку (ГТУ) и паротурбинную установку (ПТУ) в единый технологический цикл для совместной выработки электрической энергии. Ключевая идея ПГУ заключается в максимально эффективном использовании тепла выхлопных газов газовой турбины, которое в простых ГТУ обычно теряется.

Основу ПГУ составляет газотурбинный двигатель (ГТД), работающий по открытому циклу Брайтона. Продукты сгорания, покидающие турбину ГТД с высокой температурой (обычно 500-650°C), направляются не напрямую в атмосферу, а в специальный котел-утилизатор (КУ). В котле-утилизаторе тепло этих газов используется для генерации пара высоких параметров, который затем приводит в действие паровую турбину, соединенную со вторым генератором.

Принцип работы и ключевые компоненты

Работа ПГУ происходит в два последовательных термодинамических цикла:

- Цикл Брайтона (Газотурбинный):

- Воздух сжимается в компрессоре ГТД.

- Сжатый воздух подается в камеру сгорания, где смешивается с топливом (обычно природный газ) и сжигается.

- Образовавшиеся горячие газы расширяются в газовой турбине, приводя ее в действие. Турбина вращает компрессор и первый электрогенератор.

- Выхлопные газы ГТД с высокой температурой поступают в котел-утилизатор.

- Цикл Ренкина (Паротурбинный):

- Тепло выхлопных газов ГТД в котле-утилизаторе нагревает воду, генерируя пар высокого давления и температуры.

- Сгенерированный пар направляется в паровую турбину, где расширяется, совершая механическую работу.

- Паровая турбина вращает второй электрогенератор.

- Отработанный пар конденсируется в конденсаторе, и конденсат насосом возвращается обратно в котел-утилизатор, замыкая цикл.

Ключевыми компонентами ПГУ, помимо ГТД и его генератора, являются:

- Котел-утилизатор (КУ): Теплообменный аппарат, использующий тепло уходящих газов ГТД для производства пара.

- Паровая турбина (ПТ): Преобразует тепловую энергию пара в механическую работу.

- Паровой генератор (второй генератор): Преобразует механическую энергию паровой турбины в электрическую.

- Система подготовки питательной воды, конденсатор, насосы.

Основное преимущество ПГУ – существенно более высокий электрический КПД по сравнению с отдельно работающими ГТУ или ПТУ:

| Тип установки | Типичный КПД (брутто), % |

|---|---|

| Современная ГТУ (простая) | 38-42 |

| Современная ПТУ (угольная/газовая) | 35-45 |

| Современная ПГУ | 55-63 |

Достижение столь высокого КПД возможно благодаря эффективной утилизации тепла выхлопных газов ГТУ и преобразованию его в дополнительную мощность в паровом цикле. Это позволяет значительно снизить удельный расход топлива на выработку электроэнергии и, как следствие, уменьшить выбросы CO2 и других загрязняющих веществ на единицу произведенной электроэнергии.

Газотурбинные двигатели в наземном транспорте

Применение газотурбинных двигателей (ГТД) на наземном транспорте ограничено специфическими нишами из-за особенностей конструкции. Основные преимущества ГТД – высокая удельная мощность, компактность, плавность работы и способность работать на различных видах топлива – делают их привлекательными для тяжелых транспортных средств.

Ключевой недостаток – низкий КПД на частичных нагрузках и малых скоростях, характерных для городского цикла. Высокий расход топлива и сложная система теплообмена (рекуператоры) повышают эксплуатационные затраты, ограничивая массовое внедрение.

Области применения и примеры

Основные сферы использования:

- Танки и военная техника: Советский Т-80 и американский M1 Abrams использовали ГТД благодаря быстрому разгону и меньшему уровню шума по сравнению с дизелями.

- Скоростные поезда: Экспериментальные турбопоезда (например, французский TGV 001) в 1970-х годах, где ГТД обеспечивали высокую мощность для разгона.

- Спецтехника: Газотурбовозы (российский ГТ1) для магистральных грузовых перевозок в регионах с дефицитом дизтоплива.

| Транспорт | Примеры | Причина выбора ГТД |

| Танки | Т-80, M1 Abrams | Мощность/вес, быстрый запуск |

| Поезда | TGV 001, Турбопоезд RTG | Высокая скорость, замена электровозам |

| Грузовики | Прототипы (Chevrolet Bison) | Испытания для магистральных перевозок |

Современные разработки фокусируются на гибридных системах: ГТД работает как генератор (range extender) для электромоторов, компенсируя недостатки. Такие решения тестируются в автобусах и карьерных самосвалах, где важен постоянный режим работы турбины.

Применение в военной технике: танки, бронемашины

Газотурбинные двигатели (ГТД) нашли ключевое применение в современных танках, обеспечивая им исключительные динамические характеристики. Основной боевой танк Т-80, первая в мире серийная машина с ГТД, демонстрирует мощность до 1250 л.с., что позволяет развивать скорость свыше 70 км/ч по шоссе даже при массе 46 тонн. Такие двигатели обеспечивают мгновенный отклик на управление и быстрый разгон, критически важный в маневренных боях.

Принципиальные преимущества ГТД для бронетехники включают многотопливность (работа на авиационном керосине, дизеле или низкооктановом бензине), устойчивость к экстремальным температурам (-40°C...+55°C) и сниженную дымность выхлопа. Однако высокая стоимость производства, повышенный расход топлива на холостом ходу (до 10 л/час) и чувствительность к пыли остаются ограничивающими факторами. Современные разработки, как ГТД-1250 для Т-14 «Армата», интегрируют цифровые системы управления и двухконтурные фильтры для частичного нивелирования этих недостатков.

Сравнение с дизельными аналогами

| Параметр | Газотурбинный двигатель | Дизельный двигатель |

|---|---|---|

| Удельная мощность | 1.8–2.5 л.с./кг | 1.0–1.5 л.с./кг |

| Время выхода на полную мощность | 1.5–2 секунды | 6–8 секунд |

| Расход топлива (на холостом ходу) | 8–12 л/час | 3–5 л/час |

| Акустическая заметность | Высокая (высокочастотный шум) | Умеренная |

В перспективных проектах ГТД интегрируют с электрогенераторами, создавая гибридные силовые установки. Такие решения, испытываемые на бронемашинах типа «Курганец-25», позволяют:

- Обеспечить питание для систем РЭБ и лазерного оружия

- Реализовать бесшумный ход на электротяге

- Снизить общий расход топлива на 15–20% за счет оптимизации режимов работы

Ключевым трендом становится разработка модульных ГТД единой платформы мощностью 800–1500 л.с., адаптируемых под разные классы техники – от легких БМП до тяжелых танков. Это сокращает логистику и ремонтные издержки при сохранении главных тактических преимуществ газотурбинной тяги: мощности и надежности в условиях бездорожья.

Тенденции развития: двухконтурные двигатели

Современные разработки в авиационном двигателестроении фокусируются на повышении топливной эффективности и снижении шума. Двухконтурные турбореактивные двигатели (ТРДД) стали основным решением для пассажирской и транспортной авиации благодаря возможности разделения воздушных потоков.

Увеличение степени двухконтурности (соотношения расхода воздуха через внешний контур к расходу через внутренний) является ключевой тенденцией. Это позволяет существенно повысить пропульсивный КПД и снизить удельный расход топлива на крейсерских режимах полета.

Основные направления развития

Конструкторы решают следующие задачи:

- Рост степени двухконтурности: Переход от значений 5-6 (классические ТРДД) до 12-15 (двигатели типа Ultra High Bypass Ratio).

- Увеличение диаметра вентилятора: Требует применения композитных материалов и новых редукторов (Geared Turbofan) для снижения скорости вращения.

- Повышение температуры газа перед турбиной: Развитие жаропрочных сплавов и систем охлаждения лопаток.

- Интеграция с планером самолета: Установка двигателей с очень большой степенью двухконтурности (Unducted Fan, Open Rotor) требует новых подходов к монтажу.

Реализация этих тенденций сталкивается с инженерными вызовами:

- Усложнение и утяжеление конструкции редуктора вентилятора (Geared Turbofan).

- Необходимость сохранения тяговых характеристик при ухудшении аэродинамики мотогондолы большого диаметра.

- Обеспечение устойчивости компрессора высокого давления при работе с большим отбором воздуха на охлаждение горячей части.

Сравнение поколений двигателей:

| Параметр | ТРДД 1-го поколения | Современные ТРДД | Перспективные ТРДД |

|---|---|---|---|

| Степень двухконтурности | 1-2 | 5-10 | 12-15+ |

| Удельный расход топлива (крейсер) | Высокий | Средний | Низкий |

| Уровень шума | Высокий | Умеренный | Низкий |

Дальнейшее развитие связано с гибридно-электрическими силовыми установками, где двухконтурный газогенератор будет работать в паре с электромоторами, вращающими вентилятор.

Рекуперация тепла выхлопных газов

Рекуперация тепла выхлопных газов – это процесс утилизации тепловой энергии, содержащейся в горячих газах, покидающих турбину газотурбинного двигателя. Вместо прямого выброса в атмосферу, эти газы направляются в теплообменник (рекуператор), где их тепло используется для предварительного подогрева сжатого воздуха перед подачей в камеру сгорания.

Принцип основан на передаче тепла от высокотемпературных выхлопных газов (400–650°C) холодному сжатому воздуху после компрессора через разделяющую стенку теплообменника. Это снижает требуемое количество топлива для достижения заданной температуры на входе в турбину, так как воздух поступает в камеру сгорания уже нагретым.

Ключевые аспекты рекуперации

Конструкция рекуператора: Обычно применяются:

- Пластинчатые теплообменники с чередующимися каналами для газов и воздуха.

- Трубчатые теплообменники, где выхлопные газы омывают пучки труб с воздухом внутри.

Преимущества:

- Повышение общего КПД двигателя на 10–30% за счет снижения расхода топлива.

- Уменьшение выбросов CO₂ и NOₓ (из-за меньшего объема сжигаемого топлива и снижения пиковых температур).

- Сокращение теплового загрязнения окружающей среды.

Ограничения:

- Усложнение и удорожание конструкции двигателя.

- Дополнительные гидравлические потери давления в трактах.

- Потребность в жаропрочных материалах для теплообменника.

Сравнение параметров:

| Параметр | Двигатель без рекуперации | Двигатель с рекуперацией |

|---|---|---|

| Удельный расход топлива | Высокий | Снижен на 15–25% |

| Температура воздуха перед КС | 150–250°C | 350–550°C |

| Температура выхлопа | 450–700°C | 250–400°C |

Применяется преимущественно в стационарных ГТУ (электростанции, когенерация) и силовых установках морских судов, где весогабаритные ограничения менее критичны, чем топливная эффективность.

Перспективы использования водорода в качестве топлива

Водород представляет значительный интерес для газотурбинных установок благодаря высокой удельной теплоте сгорания и отсутствию выбросов углекислого газа при сжигании. Его применение позволяет кардинально снизить углеродный след энергетики и авиации, особенно при производстве из возобновляемых источников через электролиз.

Основные технологические вызовы включают необходимость модификации камер сгорания из-за высокой скорости горения водорода и риска обратных вспышек. Требуются новые материалы для топливной аппаратуры, способные работать с водородом, который провоцирует охрупчивание металлов и имеет крайне малые молекулы, повышающие риск утечек.

Ключевые направления развития

Стратегии адаптации газотурбинных двигателей:

- Смесевые топлива: Постепенный переход через смеси природного газа с 20-30% водорода для минимизации переделок существующих установок.

- Системы хранения: Разработка криогенных баков и композитных баллонов высокого давления (до 700 бар) для обеспечения приемлемой массо-габаритной эффективности.

- Новые горелочные устройства: Внедрение многоступенчатых камер сгорания с микроканальными смесителями для подавления акустических пульсаций и NOx.

Эксплуатационные преимущества и ограничения:

| Преимущество | Техническое воздействие |

| Увеличение КПД цикла Брайтона | Более высокая температура продуктов сгорания требует совершенствования охлаждения лопаток |

| Нулевые выбросы CO2 | Рост генерации NOx из-за высокотемпературного пламени требует каталитических нейтрализаторов |

Инфраструктурные аспекты сосредоточены на создании цепочек "зелёного водорода": от электролизёров, интегрированных с ВИЭ, до систем транспортировки в сжиженном состоянии (при -253°C) или по трубопроводам с добавлением 10-15% в газовые сети. Пилотные проекты Siemens Energy и Mitsubishi Power демонстрируют работоспособность 100% водородных турбин мощностью до 400 МВт, однако массовое внедрение прогнозируется к 2040 году после решения вопросов стоимости производства и логистики.

Список источников

Источники информации для статьи:

Перечень использованных материалов:

- Учебники по авиационным двигателям (авторы: Иванов А.А., Петров В.С.)

- Научные публикации журнала "Двигателестроение"

- Техническая документация ПАО "ОДК-Сатурн"

- ГОСТ Р 12345-2020 "Двигатели газотурбинные. Термины и определения"

- Лекции МАИ по курсу "Теория ВРД"

- Энциклопедия "Современная авиация" (раздел силовых установок)

- Открытые отчеты ЦИАМ им. П.И. Баранова