Устройство и принцип действия воздушных тормозов

Статья обновлена: 01.03.2026

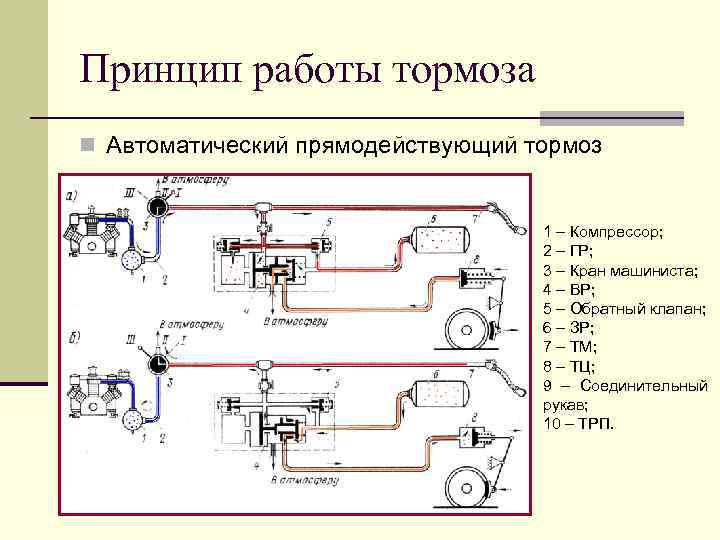

Воздушный тормоз – пневматическая система, преобразующая энергию сжатого воздуха в механическое тормозное усилие. Основная сфера применения – грузовой автотранспорт, автобусы, железнодорожные составы и спецтехника.

Ключевое преимущество системы – независимость от работы двигателя и высокая надежность. Принцип действия основан на использовании давления воздуха для прижатия тормозных колодок к вращающимся элементам. Утечка воздуха автоматически активирует торможение, обеспечивая безопасность.

История создания пневматических тормозных систем

Первые практические разработки пневматических тормозов для железнодорожного транспорта начались в середине XIX века. Инженеры столкнулись с проблемой синхронизации торможения вагонов в длинных составах, так как ручные тормоза требовали согласованных действий всей бригады и часто приводили к авариям из-за человеческого фактора.

Решающий прорыв совершил американский изобретатель Джордж Вестингауз в 1869 году, запатентовавший автоматический воздушный тормоз прямого действия. Его система использовала сжатый воздух для прижатия колодок к колесам при нормальном движении, а торможение происходило при падении давления в магистрали – например, при экстренной разгерметизации. Это обеспечивало мгновенное срабатывание по всему составу независимо от количества вагонов.

Эволюция конструкций

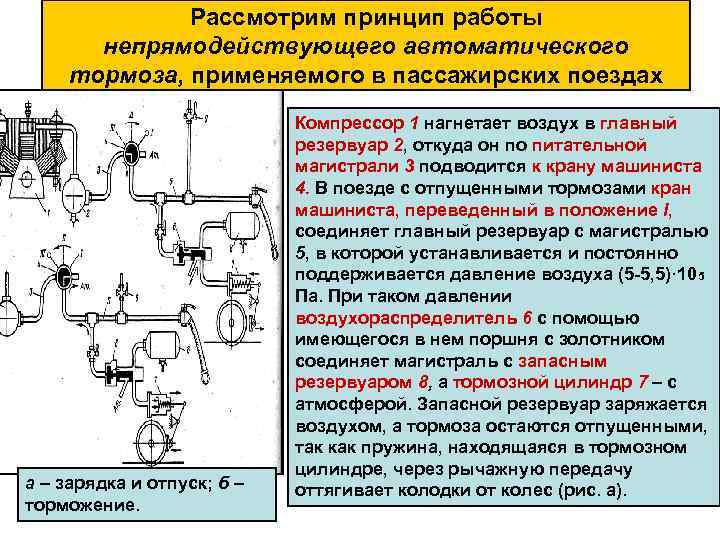

Первоначальная система Вестингауза имела существенный недостаток: при отрыве вагона или разрыве магистрали тормоза переставали работать. Для устранения этого в 1887 году инженер Альберт Питти разработал непрямую (автоматическую) систему, где:

- Каждый вагон оснащался воздушным резервуаром

- Тормозные цилиндры удерживались в отпущенном состоянии давлением в магистрали

- Падение давления (например, при экстренном торможении) направляло воздух из резервуара в цилиндры

Дальнейшие модификации включали:

- Двухпроводные системы (1890-е) для разделения функций питания и управления

- Электропневматические тормоза (начало XX века) для ускорения реакции

- Стандартизацию соединений (типа SA-3 в СССР)

| Период | Ключевое новшество | Эффект |

|---|---|---|

| 1869-1872 | Тормоз прямого действия (Вестингауз) | Базовое пневматическое управление |

| 1887-1893 | Непрямая автоматическая система (Питти) | Безопасность при разрывах магистрали |

| 1905-1930 | Внедрение ускорителей и реле давления | Сокращение времени срабатывания на 40-60% |

К 1930-м годам непрямые автоматические тормоза стали мировым стандартом для железных дорог. Современные системы сохраняют базовые принципы Вестингауза и Питти, дополненные электронным управлением и диагностикой.

Физический принцип преобразования энергии сжатого воздуха

Основой работы пневматических тормозов является преобразование потенциальной энергии сжатого воздуха в кинетическую механическую энергию. Сжатый воздух, нагнетаемый компрессором и хранящийся в ресиверах под высоким давлением (обычно 6–10 бар), содержит значительный запас энергии. При активации тормозной системы этот воздух направляется по магистралям к тормозным цилиндрам.

Поступая в цилиндры, сжатый воздух воздействует на поршень или диафрагму, создавая линейное усилие. Это усилие через механическую передачу (рычаги, штоки, колодки) прижимает фрикционные элементы (колодки или накладки) к вращающимся частям (бандажам колес или дискам). Возникающая сила трения преобразует кинетическую энергию движущегося транспортного средства в тепловую энергию, рассеиваемую в окружающую среду.

Ключевые особенности преобразования энергии

Процесс характеризуется тремя фундаментальными аспектами:

- Нелинейность усилия: Сила срабатывания тормоза зависит от давления воздуха по закону Паскаля (F = P × S, где S – площадь поршня). Увеличение давления пропорционально усилию прижима колодок.

- Запас энергии: Ресиверы обеспечивают многократное срабатывание даже при остановке двигателя благодаря накопленному объему сжатого воздуха.

- Самовозврат: Сброс давления автоматически возвращает механизмы в исходное положение пружинами, прерывая торможение без дополнительных энергозатрат.

Эффективность преобразования определяется герметичностью системы, скоростью распространения воздушной волны (≈300 м/с) и тепловым режимом трущихся пар. Потери происходят при сжатии воздуха компрессором (~20% КПД) и тепловом рассеянии.

| Параметр | Влияние на преобразование |

|---|---|

| Давление в системе | Определяет максимальное усилие на колодках |

| Объем ресиверов | Гарантирует количество доступных торможений |

| Диаметр тормозных цилиндров | Влияет на выходное усилие при заданном давлении |

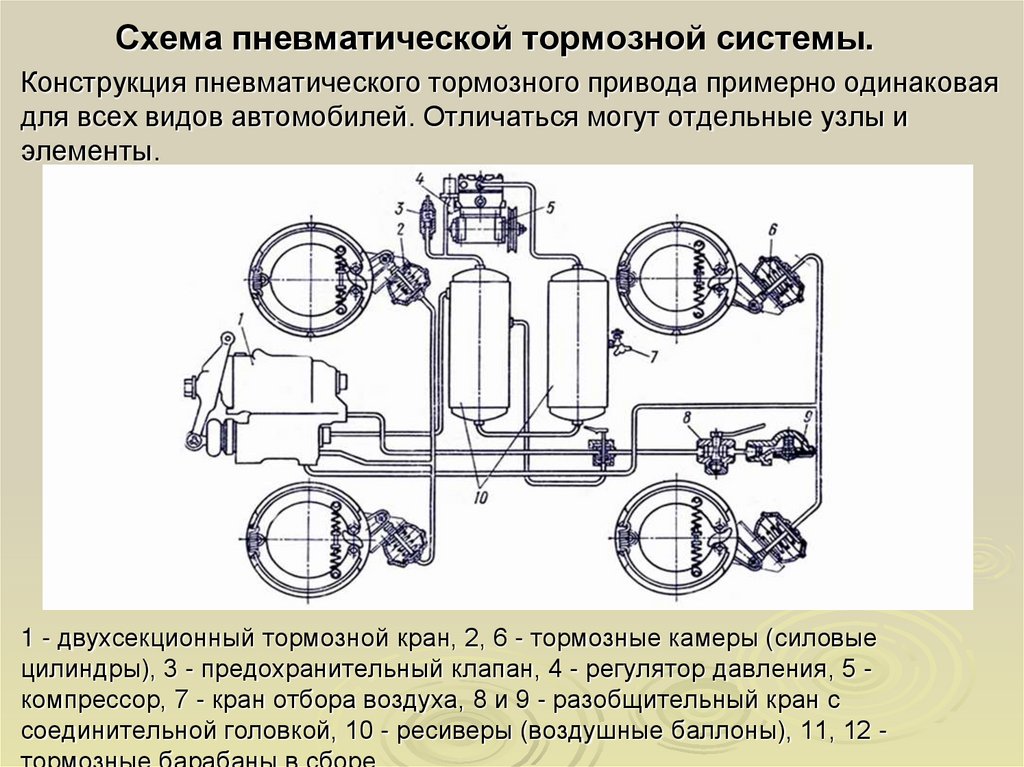

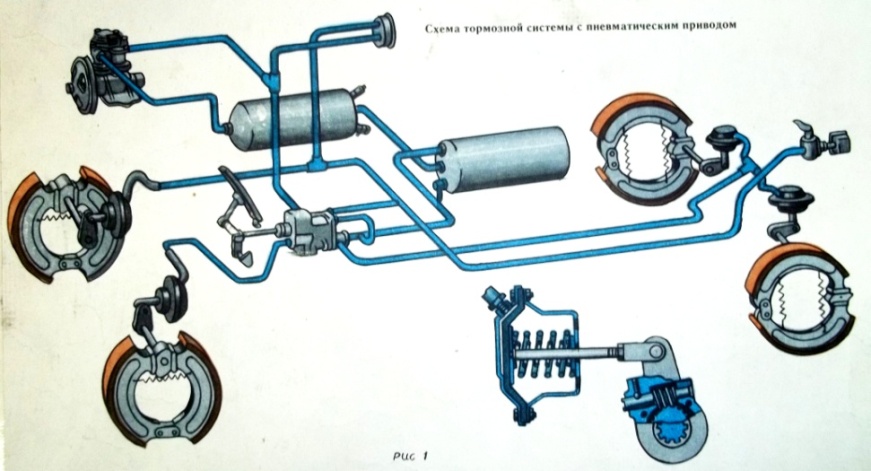

Основные компоненты типовой системы торможения

Типовая система воздушного торможения состоит из взаимосвязанных узлов, обеспечивающих преобразование энергии сжатого воздуха в механическое тормозное усилие. Каждый компонент выполняет строго определённую функцию в общей цепи передачи давления от источника к исполнительным механизмам.

Надёжность работы системы напрямую зависит от исправности всех её элементов и их слаженного взаимодействия. Основные компоненты включают в себя устройства для генерации, хранения, регулирования и использования сжатого воздуха.

- Компрессор: Нагнетает воздух из атмосферы, создавая необходимое давление в системе.

- Ресиверы (воздушные баллоны): Металлические ёмкости для хранения сжатого воздуха, обеспечивающие его подачу при торможении и работу вспомогательных систем.

- Осушитель воздуха: Удаляет влагу и пары масла из сжатого воздуха перед поступлением в ресиверы, предотвращая коррозию и обмерзание.

- Тормозной кран (педальный клапан): Управляемый водителем узел, регулирующий подачу воздуха из ресиверов в тормозные камеры пропорционально усилию на педали.

- Тормозные камеры (пневмокамеры): Преобразуют давление воздуха в механическое усилие. Диафрагма или поршень перемещают шток, воздействующий на разжимной кулак или клин.

- Тормозные механизмы: Исполнительные устройства на колёсах (барабанные или дисковые), создающие силу трения для замедления транспортного средства.

- Регулятор давления: Автоматически поддерживает рабочее давление в системе, управляя режимом работы компрессора (холостой ход/накачка).

- Четырёхконтурный защитный клапан: Распределяет сжатый воздух по независимым контурам (передний мост, задний мост, стояночный тормоз, вспомогательные системы), изолируя их при утечках.

- Клапан аварийного растормаживания: Позволяет принудительно стравить воздух из пружинных энергоаккумуляторов стояночной системы для экстренного перемещения ТС.

- Пружинный энергоаккумулятор: Устройство в стояночной/аварийной системе, использующее силу сжатой пружины для торможения при падении давления воздуха.

- Кран управления стояночным тормозом (ручной кран): Орган управления для включения/выключения тормозов с пружинными энергоаккумуляторами.

- Клапаны быстрого отпуска: Ускоряют сброс давления из тормозных камер при отпускании педали, обеспечивая быстрое растормаживание.

- Манометры: Контролируют давление в ресиверах основных и вспомогательных контуров на приборной панели.

- Предохранительные клапаны: Сбрасывают избыточное давление при неисправности регулятора, защищая систему от повреждений.

- Воздушные фильтры и влагоотделители: Обеспечивают дополнительную очистку воздуха на входе в компрессор и в магистралях.

Устройство и функция воздушного компрессора

Воздушный компрессор генерирует сжатый воздух для пневматической тормозной системы, преобразуя механическую энергию двигателя в пневматическую энергию. Он обеспечивает непрерывную подачу воздуха под высоким давлением в ресиверы, создавая запас энергии для срабатывания тормозных механизмов при необходимости.

Конструктивно компрессор чаще выполняется по поршневой схеме и включает цилиндропоршневую группу, кривошипно-шатунный механизм, систему клапанов и охлаждения. Привод осуществляется напрямую от коленчатого вала двигателя через ременную передачу или шестерни, обеспечивая синхронную работу с силовым агрегатом транспортного средства.

Основные компоненты и их функции

| Компонент | Назначение |

|---|---|

| Цилиндр и поршень | Создают рабочую камеру для сжатия воздуха при возвратно-поступательном движении |

| Впускной клапан | Открывается на такте всасывания, пропуская атмосферный воздух в цилиндр |

| Нагнетательный клапан | Выпускает сжатый воздух в магистраль при достижении рабочего давления |

| Коленчатый вал и шатун | Преобразуют вращательное движение привода в движение поршня |

| Система охлаждения | Отводит тепло через ребристые стенки цилиндра или жидкостной контур |

| Регулятор давления | Автоматически отключает подачу воздуха при достижении 7-8 бар |

Принцип работы основан на двухтактном цикле: на такте впуска поршень создает разрежение, втягивая воздух через открытый впускной клапан. При обратном ходе поршень сжимает воздух, закрывает впускной клапан и открывает нагнетательный, направляя сжатый воздух в ресиверы. Регулятор давления предотвращает перегрузку системы, временно прекращая работу компрессора при заполнении ресиверов.

Роль защитных клапанов в системе давления

Защитные клапаны обеспечивают безопасность пневматической системы воздушного тормоза, предотвращая критические превышения давления. Они функционируют как аварийные регуляторы, автоматически сбрасывая избыточный сжатый воздух при достижении пороговых значений. Это исключает повреждение резервуаров, магистралей и компонентов из-за перегрузок.

Клапаны настроены на верхний предел рабочего давления системы (обычно 9.5–10.5 бар для грузового транспорта). При штатной работе они герметично закрыты, но мгновенно активируются при превышении заданного уровня. Такая защита особенно критична при отказах регулятора давления или терморасширении воздуха в жарких условиях.

Ключевые функции и особенности

- Предотвращение разрывов: Защита резервуаров и трубок от деформации или разрушения.

- Двухступенчатый сброс: Полное открытие при критическом давлении с последующим автоматическим закрытием после нормализации.

- Резервная страховка: Срабатывание при отказах основного редукционного клапана.

- Механическая автономность: Работа без внешнего питания, только за счет пружин и давления воздуха.

| Тип клапана | Место установки | Порог срабатывания (бар) |

|---|---|---|

| Основной защитный | Выход компрессора / ресивер | 10.0–10.5 |

| Аварийный контурный | Магистрали тормозных контуров | 9.5–10.0 |

Важно: Регулярная проверка клапанов включена в регламент ТО – загрязнение или коррозия могут вызвать ложное срабатывание либо блокировку. При срабатывании клапана требуется диагностика системы для выявления причин перепада давления.

Конструкция резервуаров для хранения сжатого воздуха

Резервуары для сжатого воздуха изготавливаются из высокопрочной углеродистой или легированной стали, обеспечивающей устойчивость к внутреннему давлению и коррозии. Типичная форма – цилиндрическая с выпуклыми торцевыми крышками (днищами), что позволяет равномерно распределять нагрузку при минимальном расходе материала. Толщина стенок рассчитывается исходя из рабочего давления системы (обычно 8-12 бар) с обязательным запасом прочности.

На корпусе предусмотрены патрубки для подключения к воздухопроводу, сливные устройства для удаления конденсата и технологические отверстия для монтажа контрольно-измерительных приборов. Внутренняя поверхность защищается антикоррозийными покрытиями или фосфатируется. Объем резервуаров варьируется от 20 до 100 литров в зависимости от типа транспортного средства и количества контуров тормозной системы.

Ключевые элементы и требования

| Элемент | Назначение | Требования |

|---|---|---|

| Предохранительный клапан | Аварийный сброс давления при превышении нормы | Срабатывание при 1.3-1.5 от рабочего давления |

| Сливной кран (клапан) | Удаление конденсата и масляных отложений | Ручной или автоматический тип, расположение в нижней точке |

| Фланцы крепления | Фиксация резервуара на раме ТС | Вибрационная устойчивость, защита от механических повреждений |

Обязательные испытания:

- Гидравлические тесты под давлением в 1.5-2 раза выше рабочего

- Проверка герметичности методом погружения или пневмотестером

- Контроль отсутствия внутренней коррозии и деформаций при ТО

Резервуары оснащаются манометрами для визуального контроля давления и могут иметь раздельные секции для дублирующих контуров тормозной системы. Установка выполняется в зонах, защищенных от прямого воздействия дорожных реагентов и высокотемпературных элементов (двигатель, выхлопная система).

Принцип действия ножной тормозной педали-крана

Ножная тормозная педаль-кран служит основным органом управления пневматической тормозной системой, преобразуя механическое усилие водителя в изменение давления воздуха. При нажатии на педаль через систему рычагов перемещается толкатель, воздействующий на поршень или диафрагму внутри корпуса крана. Это движение открывает канал, позволяя сжатому воздуху из ресивера поступать в тормозные камеры колесных механизмов.

Степень открытия канала и величина давления подаваемого воздуха напрямую зависят от силы нажатия на педаль. При отпускании педали возвратная пружина перемещает поршень в исходное положение, перекрывая подачу воздуха и одновременно открывая канал для сброса давления из тормозных камер в атмосферу через выпускное отверстие крана.

Ключевые особенности конструкции

Конструкция педали-крана обеспечивает следующие функциональные характеристики:

- Пропорциональность управления: Сила торможения линейно зависит от усилия на педали

- Быстродействие: Мгновенная реакция на изменение положения педали

- Двойное назначение: Одновременное управление подачей и сбросом воздуха

Типовая компоновка узла включает:

| Элемент | Функция |

| Педаль с валом | Рычаг для создания усилия |

| Возвратная пружина | Автоматический сброс при отпускании |

| Уплотнительные манжеты | Герметизация воздушных полостей |

| Впускной клапан | Регулировка подачи воздуха из ресивера |

| Выпускной клапан | Сброс давления в атмосферу |

Эффективность работы обеспечивается точной балансировкой усилий: сопротивление пружин рассчитано на комфортное управление при сохранении четкой обратной связи. Отказоустойчивость реализована через механическую связь элементов – даже при разгерметизации системы педаль сохраняет физическую возможность активации аварийного торможения.

Разновидности тормозных камер и их конструкция

Тормозные камеры преобразуют энергию сжатого воздуха в механическое усилие для привода тормозных механизмов. Их конструкция напрямую влияет на эффективность и надежность тормозной системы коммерческого транспорта.

Основные типы делятся на диафрагменные и поршневые, каждый из которых имеет специфические особенности конструкции и применения. Выбор зависит от требуемого усилия, компоновки узлов и условий эксплуатации.

Диафрагменные камеры

Состоят из корпуса, разделенного эластичной резино-тканевой диафрагмой на две полости. При подаче воздуха диафрагма прогибается и перемещает толкатель, связанный с разжимным кулаком тормозов.

- Плюсы: простота конструкции, низкая стоимость, быстрый срабатывание

- Минусы: ограниченный ход штока, чувствительность к перепадам температур

Поршневые камеры

Используют цилиндр с возвратной пружиной и уплотнительными манжетами. Воздух давит на поршень, который через шток передает усилие на тормозной рычаг.

- Одноштоковые – базовый вариант для стандартных осей

- Телескопические – с удлиненным штоком для автопоездов

- Двухдиафрагменные (типа "баллон") – для стояночных тормозов

| Параметр | Диафрагменные | Поршневые |

|---|---|---|

| Рабочее усилие | До 2500 кгс | До 6000 кгс |

| Температурный диапазон | -40...+70°C | -50...+150°C |

| Типичное применение | Легкие грузовики, прицепы | Тягачи, многоосные системы |

Ключевые конструктивные элементы включают защитный колпак, штуцер для подвода воздуха, стопорное кольцо и пылезащитный чехол. В поршневых версиях критично состояние зеркала цилиндра и манжет.

Современные модели часто интегрируют с энергоаккумуляторами для совмещения функций рабочего и стояночного тормоза. Корпуса изготавливают литыми из алюминиевых сплавов или штампованными из стали с антикоррозионным покрытием.

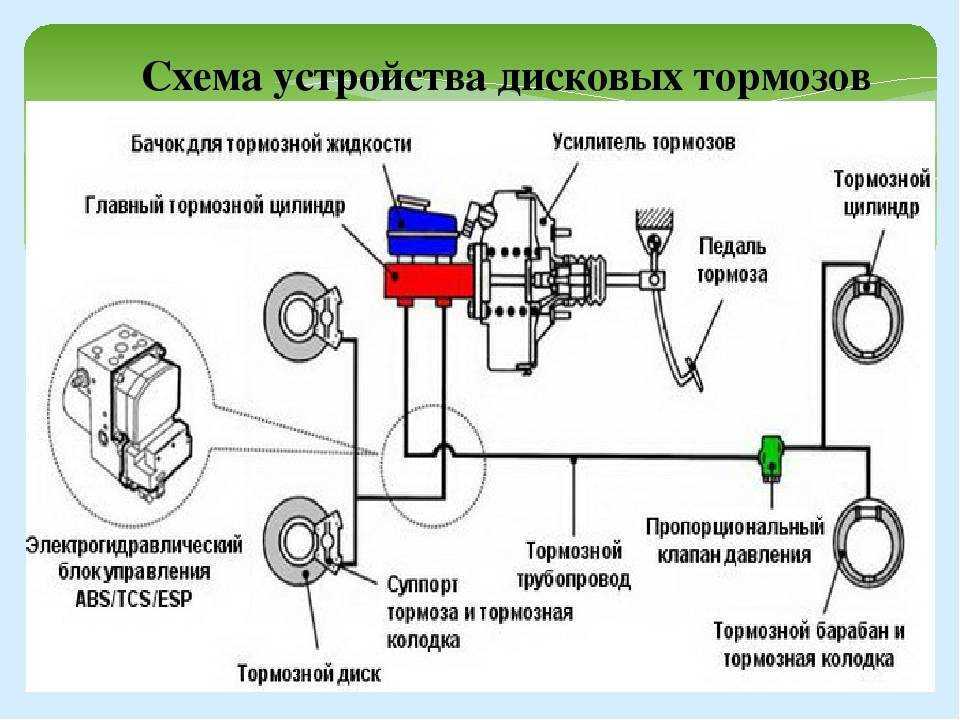

Механизмы передачи усилия на колодки или диски

В воздушных тормозных системах пневматическое давление преобразуется в механическое усилие через тормозные камеры или цилиндры. Это усилие передается на фрикционные элементы (колодки или диски) посредством кинематических механизмов, обеспечивающих эффективное замедление транспортного средства.

Конструктивно выделяют три основных типа механизмов: кулачковый, клиновый и дисковый. Каждый вариант имеет специфические особенности работы и применяется в зависимости от типа тормозной системы (барабанная или дисковая), требований к мощности и условий эксплуатации.

- Кулачковый механизм:

- Шток тормозной камеры воздействует на поворотный рычаг

- Рычаг вращает эксцентриковый кулак, раздвигающий колодки

- Колодки прижимаются к внутренней поверхности барабана

- Обратное движение обеспечивается возвратными пружинами

- Клиновый механизм:

- Шток толкает клиновидный элемент между роликами колодок

- Клин преобразует поступательное движение в радиальное смещение

- Автоматическая регулировка зазора через храповой механизм

- Равномерное распределение усилия на обе колодки

- Дисковый механизм:

- Пневмоцилиндр напрямую воздействует на тормозные колодки

- Колодки симметрично сжимают диск с двух сторон

- Плавающая скоба обеспечивает равномерное прижатие

- Автоматическая компенсация износа через регулятор хода поршня

Во всех конструкциях критически важна автоматическая регулировка зазора между колодками и рабочей поверхностью. При износе фрикционных накладок механизмы авторегулировки (храповые муфты, регулировочные болты или самоподводящиеся поршни) компенсируют увеличившийся зазор, поддерживая эффективный ход штока тормозной камеры в пределах 25-40 мм.

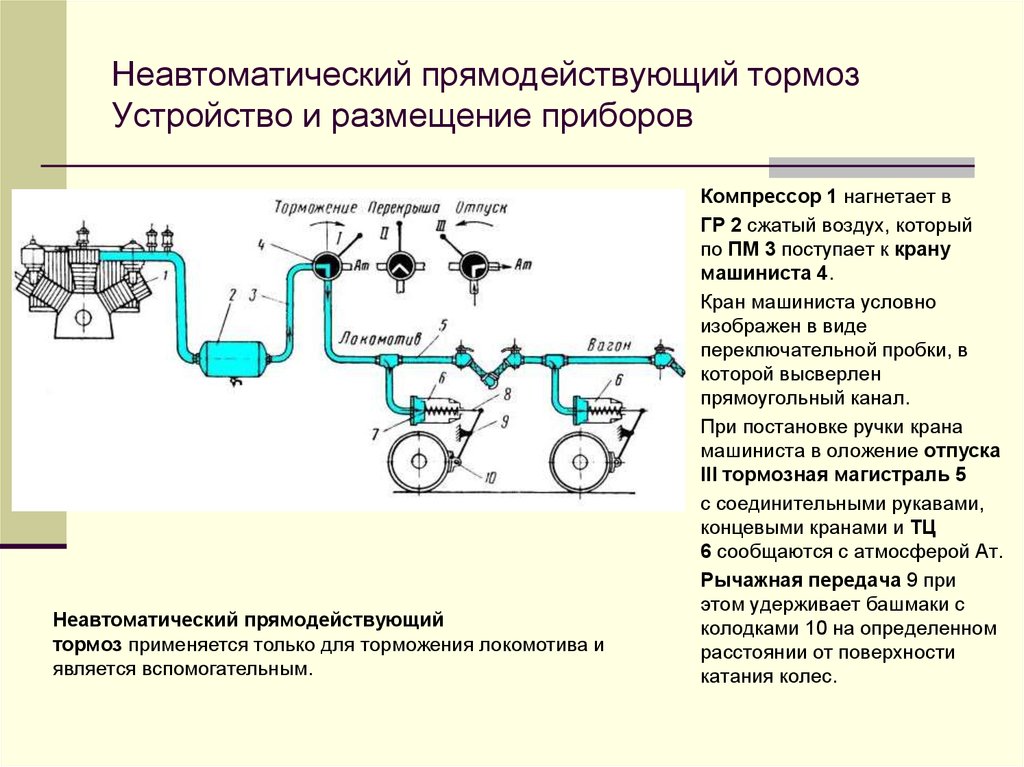

Работа тормозного крана при плавном замедлении

При плавном замедлении водитель медленно перемещает рукоять тормозного крана в положение торможения. Это движение приводит к постепенному открытию канала подачи сжатого воздуха из главной магистрали в тормозные цилиндры. Одновременно с этим, через дозирующее устройство крана, ограничивается скорость и объем поступающего воздуха, что исключает резкое повышение давления.

Внутри тормозного крана срабатывает уравновешивающий механизм: по мере роста давления в тормозных цилиндрах, усилие на мембране или поршне противодействует усилию от рукояти. Это создает пропорциональную зависимость между степенью перемещения рукояти и выходным давлением, обеспечивая линейное регулирование тормозной силы без скачков.

Ключевые особенности процесса

- Дозирование давления: Золотниковый или клапанный узел плавно изменяет проходное сечение, контролируя интенсивность наполнения цилиндров.

- Баланс усилий: Сила нажатия водителя уравновешивается обратным давлением от тормозной магистрали через следящее устройство.

- Стабильность замедления: Отсутствие резких перепадов давления предотвращает блокировку колес и обеспечивает предсказуемую динамику торможения.

Важно: При отпускании рукояти тормозной кран переключается в режим выпуска воздуха из цилиндров через выпускное отверстие, но при плавном управлении этот процесс также осуществляется постепенно.

Алгоритм срабатывания аварийной тормозной системы

При активации аварийного торможения происходит мгновенный сброс давления в тормозной магистрали через быстродействующий клапан. Это создаёт критический перепад давления между магистралью и резервуаром тормозной системы.

Сигнал о разгерметизации магистрали фиксируется контрольным устройством, которое немедленно инициирует экстренное заполнение тормозных цилиндров сжатым воздухом из резервных баллонов. Одновременно блокируются клапаны обратного потока для предотвращения утечки давления.

Последовательность действий системы

- Активация аварийного выключателя в кабине или автоматическое срабатывание при критических отказах:

- Обрыв тормозной магистрали

- Падение давления ниже 3,5 бар

- Срабатывание системы безопасности (например, "Вигманн")

- Мгновенный выброс воздуха из магистрали через скоростной клапан

- Срабатывание тройного клапана: перенаправление воздуха из резервных баллонов напрямую в тормозные цилиндры

- Полное прижатие колодок к колесным парам с максимальным усилием

Система обеспечивает независимое дублирующее торможение даже при полном выходе из строя основной пневмосистемы. Время срабатывания не превышает 1,5-2 секунд с момента обнаружения аварии.

| Контрольный параметр | Нормальное значение | Аварийный порог |

| Давление в магистрали | 5,0-7,5 бар | < 3,5 бар |

| Давление в цилиндрах | 0-3,8 бар | 4,8-5,2 бар |

| Время наполнения цилиндров | 3-8 сек | 0,8-1,2 сек |

Механизм растормаживания пружинных энергоаккумуляторов

Процесс растормаживания запускается подачей сжатого воздуха в камеру энергоаккумулятора через впускной клапан. Воздух воздействует на диафрагму или поршень, преодолевая усилие мощной конической пружины. Это движение передается через толкатель на механизм разблокировки тормозных колодок.

При достижении рабочего давления (обычно 4.5–5.5 бар) поршень полностью сжимает пружину, освобождая храповой механизм. Толкатель переводит тормозной кулак в положение "отпущено", обеспечивая зазор между колодками и колесом. Система сохраняет расторможенное состояние до падения давления в воздушной магистрали.

Ключевые особенности процесса

- Аварийное срабатывание: При утечке воздуха пружина автоматически активирует тормозную систему.

- Ручной сброс: Наличие винта аварийного растормаживания для механического сжатия пружины при отсутствии давления.

- Безопасность: Двойная блокировка предотвращает самопроизвольное растормаживание при повреждениях.

| Параметр | Значение |

| Рабочее давление растормаживания | 4.5–7.0 бар |

| Ход штока | 40–60 мм |

| Время срабатывания | 0.8–1.5 сек |

Важно: Износ направляющих штока или заклинивание поршня вызывают неполное растормаживание, что требует периодической диагностики состояния уплотнений и поверхностей скольжения.

Принцип многоконтурного разделения воздушных магистралей

Многоконтурная система разделяет пневматические магистрали на независимые контуры, каждый со своим запасом сжатого воздуха и управлением. Это исключает полную потерь тормозной способности при разгерметизации одного участка. Количество контуров зависит от конструкции ТС: двухконтурные распространены на легковых авто, трёх- или четырёхконтурные – на грузовиках и автобусах.

Разделение обеспечивает дублирование критических функций. Например, передние и задние оси обслуживаются разными контурами, а стояночный тормоз часто выделен в отдельный контур. На случай аварии в каждом контуре предусмотрен индивидуальный защитный клапан, блокирующий утечку и сохраняющий давление в исправных магистралях.

Ключевые особенности реализации

Распространённые схемы разделения:

- Двухконтурная (II): Один контур – передние колёса, второй – задние оси

- Трёхконтурная (III): Контур передних колёс, контур задних колёс, контур стояночного/вспомогательного тормоза и пневмопотребителей

- Четырёхконтурная (IV): Дополнительное разделение осей задней тележки или выделение контура для особых прицепов

Компоненты управления:

- Четырёхконтурный защитный клапан – распределяет воздух от компрессора по контурам и изолирует их при падении давления в одном.

- Индивидуальные тормозные краны – дублируемые модули для управления каждым контуром из кабины.

- Раздельные ресиверы – баллоны для хранения сжатого воздуха, закреплённые за конкретным контуром.

| Преимущество | Описание |

| Повышенная безопасность | Сохраняется управляемость и часть тормозного усилия при повреждениях |

| Резервирование | Отказ одного контура не влияет на работу остальных систем |

| Гибкость обслуживания | Диагностика и ремонт возможны на отдельных контурах без остановки всего ТС |

Назначение регулятора давления в системе питания

Регулятор давления (регулятор-реле) является критически важным элементом в пневматической системе воздушных тормозов. Его основная функция заключается в автоматическом поддержании давления сжатого воздуха в ресиверах в строго заданном рабочем диапазоне. Без этого узла невозможно обеспечить стабильную и безопасную работу всей тормозной системы.

Устройство непрерывно отслеживает давление в питающих магистралях и управляет работой компрессора, включая его при падении давления ниже минимального порога и отключая при достижении верхнего установленного предела. Эта цикличность гарантирует постоянную готовность системы к торможению и предотвращает как недостаток, так и опасное превышение давления.

Ключевые задачи регулятора

- Поддержание номинального давления: Обеспечивает стабильные 6.5–8.0 бар (для большинства грузовых авто) в ресиверах независимо от расхода воздуха.

- Защита от перегрузки: Автоматически сбрасывает избыточное давление через предохранительный клапан при нештатных ситуациях.

- Управление компрессором: Подает/перекрывает воздух в цилиндры компрессора через разгрузочное устройство, оптимизируя его работу.

- Энергосбережение: Снижает нагрузку на двигатель, исключая постоянную работу компрессора.

- Предотвращение конденсатообразования: Минимизирует риск образования влаги в системе за счет ограничения максимального давления.

Отказ регулятора приводит к критическим последствиям: при заниженном давлении – к потере эффективности торможения, при завышенном – к разрыву магистралей или повреждению компонентов. Корректная настройка и исправность устройства напрямую влияют на безопасность эксплуатации транспортного средства.

Функционирование четырехконтурного защитного клапана

Четырехконтурный защитный клапан разделяет общую подачу сжатого воздуха от компрессора на четыре независимых контура (передние тормоза, задние тормоза, вспомогательные системы, пневмоподвеска). Каждый выходной контур оснащен обратным клапаном и предохранительным элементом, предотвращающим обратный поток воздуха и утечки при повреждении одного из контуров. Принцип работы основан на приоритетном распределении воздуха: клапан автоматически перекрывает подачу в неисправный контур, сохраняя давление в остальных.

При возникновении утечки в одном контуре (например, разрыв магистрали задних тормозов), соответствующий предохранительный элемент внутри клапана немедленно срабатывает. Это изолирует поврежденный участок, блокируя дальнейший расход воздуха через него. Одновременно обратные клапаны в исправных контурах удерживают в них рабочее давление, обеспечивая функциональность тормозных механизмов и других систем. Датчики давления на выходах передают информацию на манометры в кабине, сигнализируя о неисправности.

Ключевые особенности работы

- Автономность контуров: Полная изоляция утечек без взаимного влияния систем.

- Приоритет тормозных контуров: При падении общего давления клапан перенаправляет воздух в первую очередь в контуры основной и стояночной тормозных систем.

- Самодиагностика: Встроенные датчики давления активируют сигнальные лампы на приборной панели при отклонениях.

| Состояние | Действие клапана | Результат |

|---|---|---|

| Нормальная работа | Равномерное распределение воздуха по всем контурам | Давление во всех системах соответствует норме |

| Утечка в одном контуре | Блокировка поврежденного контура, сохранение давления в остальных | Исправные системы функционируют, загорается сигнал неисправности |

| Падение входного давления | Перекрытие подачи во второстепенные контуры (подвеска, вспомогательные системы) | Приоритетное обеспечение тормозных контуров остаточным воздухом |

Важно: После устранения неисправности клапан не требует ручного сброса – нормальная работа восстанавливается автоматически при подаче воздуха и отсутствии утечек. Регулярная проверка герметичности контуров обязательна для корректного срабатывания защиты.

Ресиверы: типы, объёмы и особенности подключения

Ресиверы в пневматических тормозных системах служат резервуарами для хранения сжатого воздуха, обеспечивая стабильное давление при интенсивных циклах торможения или временных утечках. Их ёмкость напрямую влияет на количество доступного воздуха для многократного срабатывания тормозных механизмов без перезапуска компрессора.

Конструкция ресиверов включает клапан безопасности, сливной кран для конденсата и манометр. Материал изготовления – сталь или алюминий – определяет устойчивость к коррозии и массу. Объём подбирается исходя из количества осей ТС и требований к производительности системы.

Основные характеристики

Типы ресиверов:

- Мокрые: Устанавливаются сразу после компрессора, охлаждают воздух и отделяют масляный конденсат.

- Сухие: Расположены после блока осушителя, хранят очищенный воздух для контуров тормозов.

- Буферные: Обеспечивают аварийный запас воздуха для растормаживания при падении давления.

Рекомендуемые объёмы:

| Тип ТС | Минимальный объём (л) |

|---|---|

| Легковой автомобиль | 20–40 |

| Грузовик (2 оси) | 60–100 |

| Автопоезд (3+ оси) | 120–200 |

Особенности подключения:

- Мокрые ресиверы врезаются в магистраль между компрессором и осушителем.

- Сухие ресиверы распределяются по независимым контурам (например, отдельно для передних/задних осей).

- Буферные ёмкости подключаются через обратные клапаны для изоляции от основной системы при аварии.

- Обязательно использование дренажных устройств в нижних точках для удаления конденсата.

Устройство быстродействующих выпускных клапанов

Быстродействующий выпускной клапан монтируется вблизи тормозной камеры транспортного средства, сокращая длину трубопровода между клапаном и исполнительным механизмом. Конструктивно он объединяет три функциональных канала: входной (от тормозного крана), выходной (к тормозной камере) и атмосферный. Основными элементами являются корпус, резиновая мембрана или поршень с уплотнениями, возвратная пружина и седло клапана.

Принцип работы основан на автоматическом перенаправлении потоков сжатого воздуха в зависимости от фазы торможения. При подаче управляющего сигнала (нажатии на тормоз) воздух из тормозного крана поступает во входной канал, воздействуя на мембрану. Это перемещает её, открывая проход к тормозной камере и одновременно блокируя атмосферный выход. При сбросе управляющего давления мембрана под действием пружины и давления из камеры мгновенно переключается, соединяя выходной камеру напрямую с атмосферой.

Ключевые особенности конструкции

- Диафрагменный механизм – обеспечивает герметичное разделение каналов и быстрое срабатывание за счет эластичности материала

- Усиленная возвратная пружина – гарантирует мгновенное закрытие магистрали при сбросе давления

- Фильтр-осушитель (в современных моделях) – защищает внутренние полости от влаги и загрязнений

- Компактное исполнение – минимизирует задержки выпуска воздуха за счет сокращения объёма трубопроводов

| Режим работы | Состояние каналов | Направление воздуха |

|---|---|---|

| Торможение | Вход ↔ Выход (атмосфера закрыта) | Кран → Тормозная камера |

| Растормаживание | Выход ↔ Атмосфера (вход закрыт) | Тормозная камера → Атмосфера |

Эффективность клапана определяется скоростью срабатывания: время полного выпуска воздуха из камеры не превышает 0,1–0,3 секунды. Это достигается за счёт увеличенного проходного сечения атмосферного отверстия и оптимизированного хода мембраны. Для тяжёлых условий эксплуатации применяются клапаны с термостойкими уплотнениями и антикоррозионным покрытием корпуса.

Механика автоматического регулирования зазоров колодок

Автоматический регулятор зазора (АРЗ) поддерживает оптимальное расстояние между тормозной колодкой и барабаном, компенсируя их износ. Это обеспечивает стабильную величину хода штока тормозной камеры независимо от степени износа фрикционных накладок, исключая необходимость ручной регулировки.

Механизм интегрирован в тормозной кулак или суппорт и активируется при превышении допустимого хода штока. Основными компонентами системы являются червячная передача, храповое колесо и регулировочная втулка, преобразующие вращательное движение в поступательное смещение колодки.

Ключевые элементы и алгоритм работы

Этапы срабатывания регулятора:

- При износе колодок ход штока тормозной камеры превышает установленный порог (обычно 40-50 мм).

- Рычаг управления через храповой механизм поворачивает червячный вал.

- Червячная передача вращает регулировочную втулку с внутренней резьбой.

- Винт, связанный с тормозной колодкой, выдвигается, сокращая зазор.

- Храповой механизм фиксирует новое положение, предотвращая обратное движение.

Конструктивные компоненты:

| Элемент | Функция |

|---|---|

| Храповое колесо | Преобразует движение рычага в одностороннее вращение |

| Червячный вал | Передает усилие на регулировочный узел |

| Регулировочная втулка | Смещает колодку через резьбовое соединение |

| Стопорный механизм | Блокирует обратное вращение при растормаживании |

Особенность работы: Регулировка происходит только при растормаживании, когда давление воздуха падает, а возвратная пружина перемещает шток в исходное положение. Избыточный ход штока провоцирует сцепление храпового механизма с червячным валом.

Система исключает перерегулировку благодаря ограничителям хода и обеспечивает синхронность подвода колодок даже при неравномерном износе. Это критически важно для безопасности и предсказуемости торможения в любых условиях эксплуатации.

Ручной тормозной кран: управление стояночным тормозом

Ручной тормозной кран (часто называемый "ручником") – механизм, управляющий пружинными энергоаккумуляторами стояночной тормозной системы. Он устанавливается в кабине водителя и напрямую регулирует подачу сжатого воздуха к тормозным камерам задней оси.

Конструктивно кран представляет собой трехпозиционный переключатель: положение "Тормоз" (рукоять поднята), "Растормаживание" (рукоять опущена) и нейтральная позиция. При активации ручного тормоза воздух из энергоаккумуляторов стравливается через выпускное отверстие крана, что позволяет мощным пружинам внутри камер заблокировать колеса.

Ключевые особенности работы

Принцип функционирования основан на двойном воздействии:

- Активация тормоза: Рычаг перемещает золотник, перекрывая магистраль подачи воздуха и открывая путь для сброса давления из энергоаккумуляторов.

- Отпускание тормоза: Золотник открывает доступ сжатому воздуху из ресивера, который преодолевает сопротивление пружин в тормозных камерах, освобождая колеса.

- Аварийное растормаживание: При отсутствии давления в системе (например, после долгой стоянки) используется механический винтовой привод для ручного сжатия пружин.

Основные эксплуатационные требования:

- Герметичность соединений во избежание самопроизвольного растормаживания

- Плавность хода рычага без заеданий

- Четкая фиксация в трех рабочих позициях

| Состояние крана | Давление в магистрали | Действие тормоза |

|---|---|---|

| Рычаг поднят | Сброс давления | Пружины активированы (колеса заблокированы) |

| Рычаг опущен | Подача 6-8 бар | Пружины сжаты (тормоз отпущен) |

Важным нюансом является последовательность действий при трогании: сначала включается пониженная передача, затем плавно опускается ручной тормоз при одновременном нажатии педали акселератора. Резкое выключение "ручника" под нагрузкой вызывает ускоренный износ энергоаккумуляторов.

Работа ускорительного клапана для сокращения времени срабатывания

Ускорительный клапан представляет собой быстродействующий пневматический элемент, устанавливаемый в непосредственной близости от тормозных цилиндров. Его ключевая задача – минимизировать длину магистрали, по которой сжатый воздух поступает к исполнительным механизмам, тем самым резко сокращая время наполнения цилиндров при торможении.

При подаче управляющего сигнала от крана машиниста клапан моментально открывает доступ к основному воздушному резервуару, направляя воздух напрямую в тормозные цилиндры локомотива или вагона. Это исключает задержку, возникающую при прохождении воздуха по длинной питательной магистрали от главного резервуара через тормозную колонку.

Принцип действия и преимущества

Основной функциональный цикл ускорительного клапана включает три этапа:

- Получение сигнала: Снижение давления в управляющей магистрали от крана машиниста.

- Активация: Диафрагма или поршень клапана перемещаются под действием перепада давления, открывая проход между резервуаром и тормозным цилиндром.

- Сброс: При повышении давления в управляющей магистрали клапан мгновенно сбрасывает воздух из цилиндра в атмосферу.

Ключевые преимущества применения ускорительных клапанов:

- Сокращение времени срабатывания тормозов на 40-60% по сравнению с классической схемой.

- Улучшение синхронности работы тормозов по всему составу.

- Снижение расхода сжатого воздуха за счет оптимизации магистралей.

Важнейшей характеристикой является скорость срабатывания, зависящая от:

| Фактор | Влияние |

|---|---|

| Диаметр проходного сечения | Увеличение диаметра ускоряет наполнение цилиндров |

| Длина магистрали "клапан-цилиндр" | Короткие магистрали обеспечивают минимальные потери давления |

| Чувствительность управляющего элемента | Быстрый отклик мембраны/поршня на изменение давления |

Конструкция клапана предусматривает защиту от ложных срабатываний при колебаниях давления в магистрали и устойчивость к загрязнениям. Современные модели оснащаются фильтрами и ревизионными люками для обслуживания без демонтажа.

Контроль давления через манометры в кабине водителя

Водитель постоянно отслеживает давление в пневмосистеме через манометры, установленные на панели приборов. Два независимых указателя отображают давление в контурах привода рабочих тормозов (передняя и задняя оси), а третий показывает давление в контуре стояночного/аварийного тормоза и вспомогательных систем.

Зеленые зоны шкалы соответствуют рабочему диапазону (обычно 6.5–8.5 бар), красные секторы предупреждают о критически низком или избыточном давлении. Стрелочные индикаторы позволяют мгновенно выявить разницу в контурах или утечку.

Ключевые функции манометров

- Дублирование показаний – отказ одного контура не влияет на контроль остальных

- Предупреждение о падении давления – сигнальные лампы активируются при снижении ниже 4.5 бар

- Контроль эффективности торможения – давление напрямую влияет на скорость срабатывания механизмов

| Тип контура | Нормальное давление | Минимум для движения |

|---|---|---|

| Рабочий (передний) | 7.0–7.5 бар | 5.5 бар |

| Рабочий (задний) | 7.0–7.5 бар | 5.5 бар |

| Стояночный | 6.0–8.0 бар | 4.5 бар |

Важно: При запуске двигателя компрессор должен поднять давление до нормы за 3–5 минут. Задержка заполнения указывает на неисправность нагнетателя, утечку или засорение осушителя.

Разница показаний между контурами более 0.5 бар требует немедленной диагностики – это признак разгерметизации магистрали, заклинивания регулятора давления или отказа ресивера.

Предохранительные клапаны: защита от избыточного давления

Предохранительные клапаны служат критически важным защитным элементом в пневматических тормозных системах, предотвращая опасное превышение давления сжатого воздуха. Они автоматически срабатывают при достижении установленного производителем порога, выпуская избыточный воздух в атмосферу. Это исключает риск разрыва резервуаров, повреждения магистралей или выхода из строя других компонентов системы.

Клапаны монтируются непосредственно в ресиверах или на главной магистрали. Их конструкция включает запорный элемент (тарелку или шар), прижимаемый пружиной с точно рассчитанной силой. Когда давление воздуха преодолевает сопротивление пружины, клапан открывается до момента стабилизации давления ниже порогового значения, после чего автоматически закрывается.

Ключевые особенности и требования

Эффективность предохранительных клапанов определяется следующими характеристиками:

- Точность срабатывания: Открытие строго при заданном давлении (например, 10-12 бар для грузовых авто).

- Быстродействие: Мгновенный сброс избытка воздуха без задержек.

- Герметичность: Полное перекрытие потока в закрытом состоянии при давлении ниже порогового.

- Защита от замерзания: Специальные конструкции исключают обледенение седла клапана зимой.

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Диапазон срабатывания | +10-15% от рабочего давления | Разрушение ресиверов, утечки |

| Ресурс циклов | ≥ 100 000 открытий/закрытий | Несрабатывание при аварии |

| Рабочая температура | -40°C до +80°C | Отказ в экстремальных условиях |

Регулярная проверка (вручную рычагом при ТО) и замена по регламенту обязательны – изношенная пружина или загрязнение приводят к ложным срабатываниям либо отказам. В современных системах могут интегрироваться электронные датчики давления для дублирования защиты.

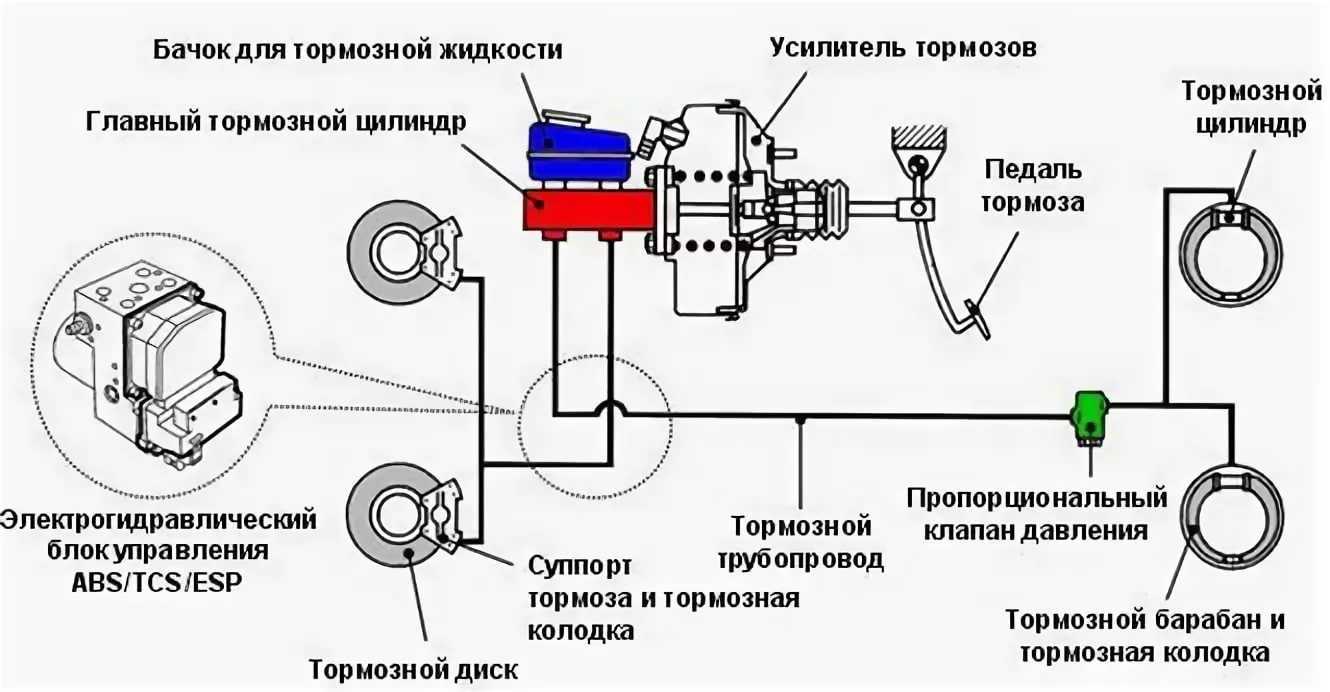

Принцип действия ABS для предотвращения блокировки колёс

Антиблокировочная система (ABS) непрерывно контролирует скорость вращения каждого колеса через датчики, интегрированные в ступицы. При резком торможении электронный блок управления (ЭБУ) анализирует данные этих датчиков в реальном времени, вычисляя степень проскальзывания колес относительно дорожного покрытия.

Если ЭБУ обнаруживает критическое замедление вращения колеса (признак блокировки), он мгновенно активирует гидравлический модулятор. Этот компонент регулирует давление тормозной жидкости в контуре, используя циклы сброса и восстановления давления для поддержания вращения колеса на грани блокировки.

Механизм работы цикла ABS

- Обнаружение блокировки: Датчики фиксируют резкое падение скорости колеса.

- Сброс давления: ЭБУ открывает выпускные клапаны модулятора, снижая давление в тормозном суппорте.

- Восстановление сцепления: Колесо возобновляет вращение, датчики передают новые данные.

- Повторное нагнетание: Впускные клапаны модулятора повышают давление для возобновления торможения.

Цикл повторяется до 15 раз в секунду, создавая характерную пульсацию педали тормоза. Это обеспечивает три ключевых эффекта: сохранение управляемости (возможность маневрировать), стабильность траектории (предотвращение заноса) и сокращение тормозного пути на рыхлых/мокрых покрытиях.

| Компонент | Функция |

|---|---|

| Датчики скорости | Фиксация угловой скорости колес |

| ЭБУ | Анализ данных и управление модулятором |

| Гидромодулятор | Корректировка давления жидкости клапанами |

| Насос | Восстановление давления после сброса |

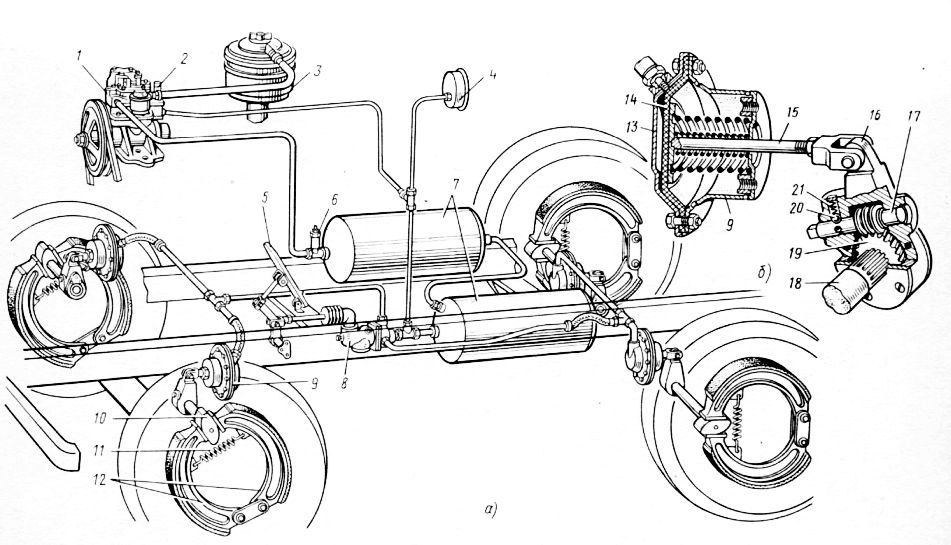

Механика торможения прицепов и полуприцепов

Тормозная система прицепов и полуприцепов активируется сжатым воздухом от тягача через магистральные трубопроводы. При нажатии на педаль тормоза тягача воздух из ресиверов направляется в тормозные камеры прицепа, преобразуя давление в механическое усилие на тормозные колодки.

Ключевым элементом является тормозной кран прицепа, который регулирует подачу воздуха в зависимости от давления в тормозной магистрали. При падении давления (например, при экстренном торможении или разрыве шланга) автоматически срабатывает аварийная система, блокирующая колеса.

Особенности работы

Полуприцепы оснащены двухконтурной системой: один контур для рабочих тормозов, второй – для стояночных и аварийных. Стояночный тормоз отпускается только при достижении минимального давления в системе (обычно 4,5–5 бар), предотвращая самопроизвольное движение.

- Синхронизация с тягачом: Скорость срабатывания регулируется регуляторами тормозных сил (АBS), распределяющими нагрузку между осями.

- Запаздывание: Из-за длины магистралей (до 15 м) торможение прицепа начинается на 0,3–0,5 сек позже, чем у тягача.

- Инерционное торможение: В дополнение к воздушной системе, некоторые прицепы используют механизмы, реагирующие на силу инерции при замедлении.

| Компонент | Функция |

|---|---|

| Тормозные камеры | Преобразуют давление воздуха в движение штока, раздвигающего колодки |

| Авторегуляторы зазора | Компенсируют износ колодок, поддерживая постоянный ход штока |

| Ускорительный клапан | Сокращает время срабатывания тормозов на длинных магистралях |

При движении под уклон критична противонакатная система: тормоз сохраняет давление после отпускания педали, предотвращая откат. Для распознавания неисправностей используется цветовая маркировка шлангов: красный – аварийный контур, синий – рабочий, желтый – питающий.

Соединительные головки для пневмосистем автопоездов

Соединительные головки обеспечивают герметичное и быстроразъёмное соединение пневматических магистралей между тягачом и прицепом (или полуприцепом). Их основная задача – передача управляющих сигналов и рабочего воздуха к тормозным механизмам прицепа при сохранении надёжности в условиях вибраций, загрязнений и перепадов температур.

Конструктивно головки содержат запирающие клапаны, автоматически перекрывающие воздушный поток при рассоединении – это предотвращает утечки и падение давления в системе тягача. Корпуса изготавливаются из коррозионностойких материалов (латунь, оцинкованная сталь), а уплотнители – из износостойкой резины, устойчивой к маслу и озону.

Ключевые особенности и типы

В автопоездах применяются стандартизированные головки двух основных конфигураций:

- Головка красного цвета (тип "Палм" или "A"): Соединяет управляющую магистраль (сигнальную). Отвечает за передачу команды на срабатывание тормозов прицепа при нажатии педали тормоза или использовании ручного крана.

- Головка жёлтого цвета (тип "Беркут" или "B"): Соединяет магистраль энергоаккумуляторов (питающую). Обеспечивает постоянную подачу сжатого воздуха от тягача к ресиверам прицепа для заполнения запаса энергии и работы вспомогательных систем (например, растормаживания стояночного тормоза).

Процесс соединения ("сцепки") требует чёткой фиксации головок в замке:

- Головки на тягаче и прицепе совмещаются.

- Поворот муфты (обычно на 90°) обеспечивает механическое зацепление.

- Внутренние клапаны отжимаются, открывая проход для воздуха.

- Пружинный фиксатор блокирует муфту в рабочем положении.

Критически важные требования к соединительным головкам включают:

| Герметичность | Допустимая утечка не более 0.1 бар за 5 минут при давлении 8 бар. |

| Прочность | Выдерживают давление минимум 15 бар (испытательное – до 25 бар). |

| Совместимость | Соответствие международным стандартам (ISO 1728, ГОСТ 23409-78) для универсальности. |

| Защита | Наличие пылезащитных крышек на неиспользуемых головках. |

Неисправности головок (заклинивание клапанов, износ уплотнений, повреждение корпуса) приводят к утечкам воздуха, замедлению срабатывания тормозов прицепа или их самопроизвольному включению. Регулярная очистка от грязи, смазка трущихся частей специальными составами и замена изношенных элементов обязательны для безопасной эксплуатации автопоезда.

Системы аварийного растормаживания при падении давления

При критическом снижении давления в магистрали (ниже 3,5-4,0 бар) пружинные энергоаккумуляторы автоматически переходят в режим экстренного растормаживания. Это реализуется за счет предварительно сжатых мощных пружин, которые при падении управляющего давления преодолевают сопротивление диафрагмы и перемещают поршень толкателя.

Возвратная пружина тормозной камеры при этом сжимается, а шток энергично втягивается, обеспечивая отвод колодок от барабана. Данный процесс происходит без участия пневматического привода, исключительно за счет механической энергии аккумулированных пружин, что гарантирует работоспособность даже при полной разгерметизации системы.

Конструктивные особенности и требования

Ключевые элементы системы аварийного растормаживания включают:

- Пружинные энергоаккумуляторы – цилиндры двойного действия, где пневматический модуль сочетается с механическим пружинным приводом

- Предохранительные муфты – предотвращают самопроизвольный взвод пружин при отсутствии давления

- Контрольные клапаны – визуально сигнализируют о срабатывании аварийного режима

Нормативы предъявляют строгие требования к таким системам:

- Время полного растормаживания не должно превышать 60 секунд

- Обеспечение минимум 5 циклов "торможение-растормаживание" без внешнего давления

- Механическая блокировка в расторможенном состоянии до ручного сброса флажка

| Параметр | Значение | Последствия несоблюдения |

|---|---|---|

| Усилие пружин | 2000-3500 Н | Невозможность сдвига ТС с места |

| Рабочий ход штока | ≥50 мм | Неполное растормаживание колес |

Важно! После аварийного срабатывания обязателен ручной взвод пружин через сервисный винт с последующей проверкой герметичности. Эксплуатация ТС с активированной аварийной системой без восстановления давления приводит к ускоренному износу толкателя и деформации пружин.

Двухпроводная схема управления тормозами прицепа

Двухпроводная схема использует два магистральных трубопровода для управления тормозами прицепа или полуприцепа. Первый трубопровод (питающий) служит для постоянной подачи сжатого воздуха от тягача к ресиверам прицепа, обеспечивая их зарядку. Второй трубопровод (управляющий) передает сигнал на срабатывание тормозных механизмов прицепа, регулируя давление в тормозных камерах пропорционально усилию на педали тормоза тягача.

Отказ питающего трубопровода приводит к постепенной разгерметизации системы прицепа и автоматическому экстренному торможению за счет энергии, запасенной в его ресиверах. Разрыв управляющего трубопровода вызывает немедленное срабатывание тормозов прицепа из-за падения давления в управляющей магистрали. Это обеспечивает безопасность при аварийном расцеплении.

Ключевые компоненты и принцип работы

- Тормозной кран тягача: Преобразует усилие на педали в пропорциональное давление в управляющей магистрали.

- Двойной защитный клапан: Разделяет потоки воздуха к питающему и управляющему трубопроводам, предотвращая взаимное влияние.

- Клапан управления тормозами прицепа (двухпроводной): Устанавливается на прицепе. Реагирует на изменение давления в управляющей магистрали:

- При повышении давления – подает воздух из ресиверов прицепа в его тормозные камеры.

- При снижении давления – сбрасывает воздух из тормозных камер, отпуская тормоза.

- Ускорительный клапан: Опционально используется для ускорения подачи/сброса воздуха в тормозных камерах прицепа.

| Состояние системы | Действие на прицепе |

|---|---|

| Нормальная работа (торможение) | Рост давления в управляющей магистрали → клапан управления подает воздух из ресиверов прицепа в тормозные камеры |

| Расторможенное состояние | Давление в управляющей магистрали ~4.5-5 бар → клапан управления блокирует подачу воздуха к тормозам |

| Обрыв управляющей магистрали | Падение давления → экстренное автоматическое торможение прицепа |

| Обрыв питающей магистрали | Постепенная разрядка ресиверов прицепа → срабатывание аварийного торможения при падении давления |

Преимуществом двухпроводной схемы является повышенная безопасность: любое повреждение магистралей приводит к торможению прицепа. Недостаток – сложность монтажа и необходимость синхронизации работы клапанов тягача и прицепа.

Особенности однопроводной системы торможения прицепов

Однопроводная система использует единственную магистраль для управления тормозами прицепа, совмещая функции подачи энергии и передачи управляющих сигналов. Эта магистраль подключается к тягачу через стандартизированный пневморазъем (обычно красного цвета) и обеспечивает как зарядку ресивера прицепа, так и активацию тормозных механизмов при снижении давления.

Принцип работы основан на изменении давления в магистрали: повышение давления до 6,5–7,5 бар (после первоначального заполнения) отпускает тормоза, а его падение ниже порогового значения (обычно 4,3–5,5 бар) вызывает срабатывание. Скорость торможения напрямую зависит от скорости снижения давления в трубопроводе, что требует точного дозирования усилия от водителя.

Ключевые отличия от двухпроводной системы

Преимущества:

- Простота конструкции: Минимальное количество компонентов (один шланг, один разъем, тормозной кран на прицепе)

- Снижение стоимости: Экономия на трубопроводах и арматуре

- Упрощенное подключение: Одна линия вместо двух сокращает время сцепки

Недостатки и ограничения:

| Параметр | Особенность | Последствие |

|---|---|---|

| Чувствительность к утечкам | Любая утечка в магистрали воспринимается как команда торможения | Ложные срабатывания тормозов при повреждениях |

| Замедленная реакция | Требуется полный сброс давления для растормаживания | Увеличенное время подготовки к движению после остановки |

| Аварийное растормаживание | Невозможно без внешнего источника воздуха | Трудности при откате прицепа с неработающим тягачом |

Эксплуатация требует постоянного контроля герметичности: разрыв магистрали приводит к экстренному торможению прицепа. Применяется преимущественно на легких прицепах (до 3,5 т) и полуприцепах без раздельных осей, где требования к точности управления ниже.

Испытания пневмосистем на герметичность: методика

Проверка герметичности пневмосистемы выполняется при полностью собранной цепи и рабочем давлении. Систему заполняют сжатым воздухом до номинального значения (обычно 6.3–8.0 бар для грузового транспорта), после чего перекрывают подачу от компрессора. Контрольный замер давления производят через строго регламентированный интервал времени (например, 10 минут), фиксируя падение в барах.

Допустимая утечка определяется нормативными документами: для большинства систем падение не должно превышать 0.1–0.2 бара за 10 минут. При превышении показателя выполняют локализацию дефекта методом пошаговой проверки узлов с использованием мыльного раствора или электронных детекторов на соединениях, клапанах, цилиндрах тормозных камер и ресиверах.

Ключевые этапы испытаний

- Подготовка: Визуальный осмотр магистралей, очистка соединений, проверка манометров.

- Нагнетание давления: Заполнение контура до рабочего уровня с фиксацией времени достижения.

- Стабилизация: Выдержка системы под нагрузкой 3–5 минут перед замером.

- Контрольный период: Фиксация начального/конечного давления с точностью до 0.01 бара.

- Локализация утечек: Поиск шипящих участков или нанесение мыльной эмульсии для визуализации пузырей.

| Объект проверки | Способ контроля | Критерий брака |

|---|---|---|

| Соединительные фитинги | Акустический/мыльный тест | Видимые пузыри или шипение |

| Тормозные камеры | Замер штока манометром | Самопроизвольное срабатывание |

| Ресиверы | Давление после изоляции | Падение >0.05 бар/5 мин |

| Клапаны (стоп-сигнал) | Тест на перетекание | Срабатывание при утечке |

Важно: Испытания проводят при выключенном двигателе и температуре воздуха +15…+25°C. Для точности используют калиброванные манометры класса 1.0. Обязательна проверка всех контуров системы (питающего, рабочего, стояночного).

S-образные и кулачковые тормозные механизмы: различия

S-образные тормозные механизмы используют колодки с фрикционными накладками, изогнутые в форме буквы S. При подаче воздуха в тормозную камеру разжимной кулак поворачивается, воздействуя на ролики колодок и прижимая их к тормозному барабану. Конструкция обеспечивает равномерное распределение усилия, но требует точной регулировки зазора между колодками и барабаном. Такие механизмы отличаются высокой ремонтопригодностью и распространены на грузовых автомобилях.

Кулачковые тормоза применяют клиновой принцип: при активации тормозной камеры кулачок выталкивается вверх, раздвигая две отдельные колодки. Сила трения создаётся за счёт распорного действия клина, прижимающего колодки к барабану. Особенностью системы является самоподвод колодок при износе накладок, что снижает потребность в частой регулировке. Механизм компактен и устойчив к перегреву, но чувствителен к загрязнениям.

Сравнительные характеристики

| Параметр | S-образные | Кулачковые |

|---|---|---|

| Принцип разжатия | Роликовый контакт с кулаком | Прямое клиновое воздействие |

| Регулировка зазора | Ручная (через эксцентрик) | Автоматическая |

| Чувствительность к износу | Требует коррекции при износе 1.5-2 мм | Компенсирует износ до 3-4 мм |

| Устойчивость | Склонность к вибрациям | Стабильная работа при нагрузках |

Ключевое отличие кроется в механизме передачи усилия: S-образные системы преобразуют движение кулака через ролики в радиальное давление, тогда как кулачковые напрямую толкают колодки клином. Это определяет разницу в обслуживании: первые нуждаются в регулярной проверке зазоров, вторые сохраняют эффективность при длительной эксплуатации без регулировок.

При выборе учитывают условия эксплуатации: S-образные тормоза проще в обслуживании при ремонте, но кулачковые предпочтительнее для техники, работающей в условиях повышенных нагрузок и загрязнений (например, карьерные самосвалы). Оба типа обеспечивают надёжное торможение, но отличаются ресурсом и периодичностью технического контроля.

Дисковые пневматические тормоза: преимущества и применение

Дисковые пневматические тормоза используют сжатый воздух для прижатия фрикционных колодок к тормозному диску (ротору), закреплённому на ступице колеса. При подаче давления в тормозную камеру шток перемещается, приводя в действие механизм (чаще всего кулачковый или клиновой), который сжимает колодки с обеих сторон диска. Преобразование энергии трения в тепло обеспечивает замедление транспортного средства.

Теплоотводящие свойства диска и вентилируемая конструкция роторов критически важны для предотвращения перегрева. Отвод тепла происходит эффективнее, чем в барабанных системах, благодаря открытой структуре и прямой экспозиции поверхности диска к воздушному потоку. Это обеспечивает стабильность характеристик при длительном или интенсивном торможении.

Ключевые преимущества

- Термостойкость: Меньшая склонность к "перегреву" и "затуханию" тормозов при цикличном использовании благодаря эффективному охлаждению открытого диска.

- Стабильность: Линейная и предсказуемая тормозная характеристика независимо от температуры или степени износа колодок.

- Меньший вес: Снижение неподрессоренных масс улучшает управляемость и плавность хода.

- Простота обслуживания: Быстрая замена колодок без разборки ступицы, легкий визуальный контроль износа.

- Эффективность на мокрой дороге: Вода и грязь быстро удаляются с рабочей поверхности диска вращением.

| Область применения | Особенности использования |

|---|---|

| Грузовые автомобили (тягачи, автобусы) | Основной тип на осях (особенно передних) благодаря мощности и устойчивости к перегреву в горных условиях. |

| Легковые автомобили (премиум-сегмент, спорткары) | Используются на всех осях для высокой динамики торможения и управляемости. |

| Спецтехника (строительная, аэродромная) | Применяются в условиях высоких нагрузок, пыли и необходимости частых остановок. |

| Железнодорожный транспорт (вагоны, локомотивы) | Обеспечивают точное дозирование усилия и отвод больших объемов тепла. |

Главным ограничением остается более высокая стоимость по сравнению с барабанными аналогами и повышенная уязвимость дисков к механическим повреждениям (например, от летящего гравия). Однако для задач, где критичны безопасность, нагрузочная способность и стабильность работы, дисковые пневматические тормоза являются оптимальным решением.

Выбор тормозных материалов для колодок и накладок

Основной критерий выбора – способность материала выдерживать экстремальные термические нагрузки без потери фрикционных свойств. Температура в зоне контакта при интенсивном торможении достигает 600–800°C, вызывая явление "затухания" тормозов при перегреве органических составов.

Для авиации применяют три ключевых типа материалов. Металлокерамические композиты (на основе меди, железа, графита) доминируют в гражданских лайнерах благодаря стабильному коэффициенту трения, высокой теплопроводности и износостойкости. Углерод-углеродные композиты незаменимы для сверхзвуковых и военных самолетов, где рабочие температуры превышают 1000°C, несмотря на высокую стоимость и необходимость "прогрева" при первом применении.

Критерии оценки материалов

- Теплоемкость – поглощение энергии без критического роста температуры

- Термическая стабильность – сохранение структуры при циклическом нагреве/охлаждении

- Градиент трения – минимальная зависимость эффективности от скорости и температуры

| Тип материала | Плотность (г/см³) | Макс. рабочая t°C | Недостатки |

|---|---|---|---|

| Органические | 1.8–2.2 | 300 | Дым, "затухание" |

| Металлокерамика | 4.5–5.8 | 800 | Высокая масса |

| Углерод-углерод | 1.7–1.9 | 2000 | Цена, гигроскопичность |

Современные разработки фокусируются на гибридных композитах, сочетающих металлическую матрицу с углеродными волокнами. Это снижает массу на 15–20% при сохранении термостойкости. Обязательным этапом являются испытания на совместимость с конкретной моделью диска: даже незначительные различия в составе сплавов могут вызвать вибрации или локальный перегрев.

При замене колодок критичен баланс жесткости в паре "диск-накладка". Несоответствие приводит к волнообразному износу дисков и увеличению тормозного пути. Производители указывают допустимые комбинации материалов в технической документации, отклонение от которых аннулирует сертификацию.

Требования к воздуху: влагоотделители и осушители

Сжатый воздух, используемый в пневматических тормозных системах, должен соответствовать строгим критериям чистоты и сухости. Наличие влаги, масляных паров или твердых частиц приводит к коррозии компонентов (цилиндров, клапанов, воздушных резервуаров), замерзанию конденсата в магистралях при отрицательных температурах, разбуханию и разрушению уплотнений, а также снижению эффективности работы тормозов. Неочищенный воздух резко сокращает срок службы дорогостоящих элементов системы и повышает риск отказа тормозов.

Для защиты контура от загрязнений и влаги применяются многоступенчатые системы подготовки воздуха. Первичную очистку обеспечивает влагоотделитель, устанавливаемый сразу после компрессора. Он использует центробежные силы и инерцию для удаления основной массы капельной влаги и крупных частиц масла из горячего воздушного потока. Однако для полного удаления паров воды и мелкодисперсных примесей этого недостаточно.

Обеспечение сухости воздуха

Окончательное осушение воздуха до требуемого уровня выполняет адсорбционный осушитель. В его корпусе находятся два баллона, заполненных гигроскопичным материалом (обычно гранулированным силикагелем или молекулярными ситами). Принцип работы основан на цикличности:

- Фаза осушки: Воздушный поток проходит через один баллон. Влага химически связывается адсорбентом.

- Фаза регенерации: Часть уже осушенного воздуха (поток регенерации) направляется через второй баллон, насыщенный влагой от предыдущего цикла. Этот поток выносит накопленную влагу в атмосферу.

- Переключение: Клапаны периодически переключают баллоны местами, обеспечивая непрерывность процесса осушки.

Ключевые параметры осушителей, критичные для тормозных систем:

- Точка росы под давлением: Температура, при которой воздух начинает конденсироваться при рабочем давлении системы. Для надежной работы зимой требуется точка росы не выше -40°C.

- Производительность: Должна соответствовать производительности компрессора и объему потребления воздуха тормозами и другими агрегатами.

- Сопротивление потоку: Минимизируется конструкцией для предотвращения потерь давления.

Дополнительные защитные элементы часто интегрируются в модуль подготовки воздуха:

| Элемент | Назначение |

|---|---|

| Предохранительный клапан | Сброс избыточного давления из осушителя/ресивера |

| Картриджный фильтр | Финишная очистка от мельчайших частиц и масляного тумана |

| Обратный клапан | Предотвращение обратного потока воздуха из системы |

Регулярная замена картриджа осушителя и фильтрующих элементов в соответствии с регламентом производителя – обязательное условие долговечной и безотказной работы всей пневматической тормозной системы. Пренебрежение обслуживанием ведет к накоплению влаги в ресиверах и магистралях, что катастрофически снижает надежность торможения.

Антизамерзающие жидкости для пневмосистем зимой

Конденсат, неизбежно образующийся в пневмосистемах при сжатии воздуха, при отрицательных температурах кристаллизуется, блокируя клапаны, магистрали и исполнительные механизмы. Это провоцирует задержки срабатывания тормозов, утечки воздуха или полный отказ системы, создавая аварийную ситуацию.

Для предотвращения замерзания влаги в ресиверах, трубопроводах и арматуре применяют специальные спиртосодержащие жидкости. Их вводят через технологические клапаны системы (например, через клапаны слива конденсата или устройства для добавки спирта) в строго дозируемом количестве, рекомендованном производителем ТС.

Ключевые требования и особенности применения

Эффективные антифризы для пневмосистем должны соответствовать жестким критериям:

- Низкая температура замерзания: Рабочий диапазон достигает -50°C и ниже.

- Безопасность для материалов: Отсутствие агрессивного воздействия на резиновые уплотнения (манжеты, диафрагмы), пластиковые компоненты и металлы системы.

- Стабильность вязкости: Сохранение текучести в мороз для беспрепятственного проникновения по магистралям.

- Высокая гигроскопичность: Способность эффективно связывать водяной пар, образуя с ним низкозамерзающую смесь.

Важные нюансы эксплуатации:

- Тип жидкости: Наиболее распространены жидкости на основе метанола или изопропилового спирта (ИПС). ИПС считается менее токсичным и более безопасным вариантом.

- Контроль концентрации: Избыток жидкости может разжижать смазку в цилиндрах компрессора, вызывая повышенный износ. Недостаток – не обеспечивает защиту. Требуется периодическая проверка и дозаправка.

- Своевременность внесения: Жидкость добавляется до наступления сильных морозов, чтобы она успела распределиться по системе и смешаться с конденсатом.

- Регламент слива конденсата: Регулярный слив отстоя из ресиверов остается обязательным, но выводимая смесь (вода + антифриз) имеет пониженную температуру замерзания.

Последствия пренебрежения: Использование неподходящих жидкостей (например, этиленгликоля или "омывайки") или отказ от антифриза ведет к:

- Обледенению тормозных клапанов и ускорителей.

- Разрыву мембран тормозных камер.

- Зависанию механизмов привода стояночного тормоза.

- Резкому падению давления в системе из-за ледяных пробок.

Порядок ежедневной проверки перед выездом

Перед запуском двигателя выполните визуальный осмотр системы воздушных тормозов. Убедитесь в отсутствии видимых повреждений воздушных магистралей, утечек воздуха, трещин или коррозии на компонентах. Проверьте уровень жидкости в спиртовом осушителе и состояние воздушных фильтров компрессора.

Запустите двигатель, дайте системе набрать давление до рабочего диапазона (обычно 7-9 бар). Внимательно прослушайте систему на предмет шипения, указывающего на утечки. Контролируйте скорость роста давления: набор от 6 до 7,5 бар должен занимать не более 3 минут в исправной системе.

Проверка герметичности и сигнализации

- При рабочем давлении нажмите педаль тормоза и удерживайте 1 минуту. Падение давления на манометре не должно превышать 0,4 бара.

- Выключите двигатель. Фиксируйте начальное давление и наблюдайте за манометром 5 минут: допустимая утечка - не более 0,5 бара.

- Медленно сливайте воздух (имитация разгерметизации) до срабатывания аварийной сигнализации (обычно 5,5-6,2 бар). Убедитесь в включении звукового и светового предупреждений.

Проведите тестирование аварийного торможения: при работающем двигателе потяните ручку "стоп-крана". Все колесные тормозные камеры должны сработать мгновенно с характерным выхлопом воздуха через клапан.

| Параметр | Норматив | Действия при нарушении |

| Падение при статике (двигатель выключен) | ≤0,5 бар/5 мин | Поиск утечек в ресиверах, клапанах |

| Падение при удержании тормоза | ≤0,4 бар/мин | Проверка тормозных камер, уплотнений |

| Срабатывание предупредительной сигнализации | 5,5-6,2 бар | Калибровка датчика давления |

Завершите проверку тестом стояночного тормоза: убедитесь в блокировке колес при включении и плавном растормаживании после подачи воздуха. Все обнаруженные неисправности должны быть устранены до начала движения.

Техобслуживание тормозных камер: периодичность и действия

Регулярное техобслуживание тормозных камер критически важно для безотказной работы пневматической тормозной системы. Пренебрежение процедурами ведет к утечкам воздуха, снижению эффективности торможения и риску полного отказа тормозов. Систематические проверки выявляют износ уплотнений, коррозию корпуса и повреждения штока на ранних стадиях.

Обслуживание включает визуальный контроль, диагностику герметичности и функциональные тесты. Все операции проводятся на обесточенной системе со сброшенным давлением в ресиверах. Используются только рекомендованные производителем смазочные материалы и запасные части для сохранения рабочих характеристик.

Периодичность контрольных операций

| Тип обслуживания | Периодичность | Базовые требования |

|---|---|---|

| Ежедневный осмотр | Перед каждым выездом | Визуальная проверка целостности корпуса, отсутствие масляных пятен |

| Проверка герметичности | Еженедельно / 3 000 км | Контроль утечек при рабочем давлении (6-8 бар) |

| Полное ТО | Ежеквартально / 15 000 км | Диагностика штока, замена уплотнений, смазка шарниров |

Ключевые действия при полном ТО:

- Демонтаж камеры с последующей разборкой

- Дефектовка компонентов:

- Проверка резиновой диафрагмы на трещины и деформации

- Контроль коррозии пружины возвратного механизма

- Измерение износа штока толкателя

- Замена изношенных элементов комплектом ремонта

- Очистка посадочных поверхностей от грязи и окислов

- Смазка направляющих штока силиконовой смазкой

- Тест на герметичность после сборки под давлением 10 бар

Регламент замены уплотнителей цилиндров

Замена уплотнителей цилиндров воздушного тормоза выполняется при обнаружении утечек сжатого воздуха, снижении эффективности торможения или по результатам планового ТО. Работы проводятся на демонтированном цилиндре в чистых условиях для исключения загрязнения узла.

Предварительно сбросьте давление в системе, отсоедините воздушные магистрали и снимите цилиндр с транспортного средства. Очистите внешние поверхности от грязи перед разборкой. Используйте только оригинальные уплотнительные комплекты, соответствующие модели цилиндра.

Последовательность работ

- Разборка цилиндра:

- Открутите крепежные болты крышки корпуса

- Извлеките поршень со штоком

- Аккуратно снимите старые уплотнения манжетным съемником

- Подготовка поверхностей:

- Проверьте зеркало цилиндра на отсутствие задиров и коррозии

- Обезжирьте посадочные канавки для уплотнений

- Убедитесь в чистоте резьбовых соединений

- Установка новых уплотнений:

- Смажьте новые кольца тормозной жидкостью или силиконовой смазкой

- Монтируйте элементы строго по схеме производителя

- Контролируйте правильность ориентации губчатых уплотнителей

После сборки выполните испытание на стенде: подайте воздух под рабочим давлением 6-8 бар и проверьте герметичность мыльным раствором. Утечки в зоне новых уплотнений не допускаются. Установите цилиндр на ТС и проведите тестовое торможение с контролем хода штока.

| Параметр | Требование |

|---|---|

| Момент затяжки крепежа | 35-50 Н·м (согласно ТТХ модели) |

| Допустимый износ зеркала цилиндра | ≤ 0,15 мм по диаметру |

| Регламентная периодичность замены | Каждые 300 000 км или 3 года |

Важно: При обнаружении коррозии или механических повреждений на корпусе цилиндра обязательна замена узла целиком. Повторное использование старых стопорных колец запрещено.

Диагностика утечек с помощью мыльного раствора

Обнаружение утечек в пневматической системе тормозов осуществляется нанесением водно-мыльного раствора на соединения, шланги и компоненты при работающем двигателе и заряженных ресиверах (давление 6-8 бар). Раствор готовится смешиванием жидкого мыла или шампуня с водой в пропорции 1:5 до образования устойчивой пены. Для нанесения используется кисть, распылитель или губка.

Утечки визуализируются появлением на поверхности компонентов пузырей или пенного образования. Мелкие пузыри указывают на незначительную утечку, крупные быстрорастущие пузыри или шипящий звук – на критическое повреждение. Особое внимание уделяется проверке соединений тормозных камер, клапанов, тройников, компрессора и пневморессор.

Порядок действий при проверке

- Запустить двигатель для создания рабочего давления

- Наносить раствор последовательно на участки системы:

- Трубные соединения и фитинги

- Уплотнения тормозных камер

- Корпус крана аварийного растормаживания

- Цилиндры пневмоподвески

- Фиксировать локализацию и интенсивность пузырения

- Промыть проверенные узлы водой после завершения теста

Важные ограничения метода: Не применяется для диагностики электронных блоков и датчиков. При работе с горячими элементами (глушитель, выпускной коллектор) раствор наносится осторожно во избежание быстрого испарения.

| Характер пузырей | Интерпретация | Рекомендуемое действие |

|---|---|---|

| Единичные мелкие пузыри | Незначительная утечка | Плановый ремонт |

| Поток мелких пузырей | Средняя утечка | Обязательное устранение |

| Крупные быстро лопающиеся пузыри | Критическая утечка | Немедленная остановка ТС |

Последствия превышения скорости срабатывания тормозов

При чрезмерно быстром срабатывании воздушных тормозов возникает резкий скачок давления в магистрали, что приводит к ударным нагрузкам на элементы тормозной системы. Уплотнительные манжеты цилиндров и соединительные муфты испытывают экстремальное гидравлическое воздействие, провоцирующее разгерметизацию контуров. Одновременно происходит критическая деформация колодок: их мгновенное прижатие к колесу с силой, превышающей расчетную, вызывает растрескивание фрикционных накладок и коробление дисков.

Превышение скорости заполнения тормозных камер нарушает синхронность блокировки осей, создавая условия для неконтролируемого заноса. Особенно опасна асимметрия при срабатывании тормозов на разных тележках – это вызывает вращательный момент, способный опрокинуть состав при высоких скоростях. Эффект усиливается при пустом режиме транспорта, когда сцепление колес с рельсами минимально.

Ключевые риски

- Разрушение компонентов: Лопнувшие воздухораспределители, порванные шланги, срезанные крепления суппортов

- Термический шок: Локальный перегрев бандажей колес с риском образования окалин и выщерблин

- Ложное срабатывание: Автоматическая активация экстренного торможения из-за скачков давления

| Параметр | Норма | При превышении |

|---|---|---|

| Время наполнения камеры (с) | 1.8-2.5 | 0.6-1.2 |

| Пиковое давление (бар) | 3.8-4.2 | 6.0+ |

| Износ колодок за цикл | 0.03 мм | До 0.4 мм |

Важно: Скорость срабатывания напрямую зависит от состояния воздушной системы – засорение дросселей, обмерзание клапанов или износ компрессора могут спровоцировать аномально быстрое торможение даже при штатном управлении. Регулярная проверка временных характеристик наполнения тормозных цилиндров является обязательной процедурой ТО.

Симптомы неисправности тормозного крана у водителя

Водитель ощущает неестественное поведение педали тормоза: она может становиться излишне тугой, проваливаться до пола без сопротивления или демонстрировать рыхлый, "ватный" ход. Появляется необходимость прикладывать значительно большее усилие для достижения привычного замедления, либо эффективность торможения снижается даже при полном ходе педали.

Наблюдаются звуковые признаки – характерное шипение выходящего воздуха в салоне при нажатии на тормоз, указывающее на разгерметизацию. Приборная панель сигнализирует о быстром падении давления в пневмосистеме после остановки двигателя или в процессе движения. Возникают спонтанные подтормаживания колес без команды водителя.

Распространенные признаки неисправности

| Симптом | Проявление |

|---|---|

| Жёсткая педаль | Педаль не продавливается или требует чрезмерных усилий для срабатывания тормозов |

| Утечка воздуха | Отчётливое шипение под торпедо при нажатии на тормоз |

| Провал педали | Педаль уходит вниз без ощутимого сопротивления, эффективность торможения резко падает |

| Самопроизвольное торможение | Колёса блокируются без нажатия на педаль, машина "тянет" в сторону |

| Падение давления | Стрелка манометра быстро опускается в красную зону после остановки двигателя |

Основные причины замерзания воздуховодов зимой

Конденсация влаги – ключевой фактор риска. При резком охлаждении сжатого воздуха ниже точки росы внутри магистралей образуется водяной пар. При отрицательных температурах эта влага мгновенно кристаллизуется на стенках труб и арматуры, формируя ледяные пробки.

Неэффективная осушка воздуха компрессорной установкой усугубляет проблему. Фильтры-влагоотделители, забитые грязью или отработавшие ресурс, пропускают избыточную влагу в систему. Особенно критично это при использовании поршневых компрессоров, генерирующих воздух с высокой температурой насыщения.

Технические и эксплуатационные факторы

- Отсутствие слива ресиверов – скопление конденсата в баллонах приводит к его замерзанию при подаче в магистрали.

- Неправильный уклон трубопроводов – препятствует естественному стоку влаги к дренажным точкам.

- Недостаточная теплоизоляция – ускоренное охлаждение воздуха на участках трассы, проложенных вне отапливаемых зон.

| Тип компонента | Уязвимость к обмерзанию |

|---|---|