Устройство и принцип работы блока цилиндров двигателя внутреннего сгорания

Статья обновлена: 28.02.2026

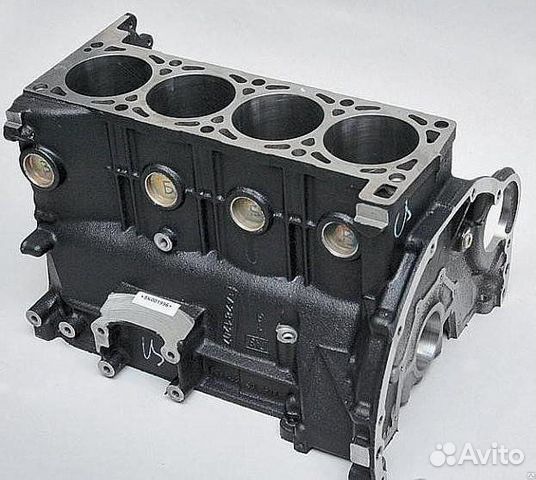

Блок цилиндров – фундаментальный компонент любого двигателя внутреннего сгорания, служащий его основной несущей конструкцией.

Внутри этого литого корпуса расположены цилиндры, каналы системы охлаждения, опоры коленчатого вала и другие критические элементы силового агрегата.

Материалы изготовления – от традиционного чугуна до современных алюминиевых сплавов – напрямую влияют на массу, прочность и тепловые характеристики двигателя.

Конструкция блока определяет компоновку всего ДВС, его ремонтопригодность и долговечность, что делает понимание его устройства обязательным для специалистов.

Конструкции блоков: от чугунных до алюминиевых

Чугунные блоки долгое время доминировали благодаря исключительной прочности, износостойкости и демократичной стоимости производства. Их высокая жесткость эффективно гасит вибрации, а толстые стенки обеспечивают долговечность даже в тяжелых условиях эксплуатации. Однако существенный вес и относительно низкая теплопроводность стали ключевыми факторами поиска альтернатив.

Алюминиевые блоки кардинально снизили массу двигателя (до 40-50% легче чугуна) и улучшили теплоотвод, повышая эффективность охлаждения и термостабильность. Для компенсации меньшей прочности и износостойкости алюминия применяются сложные инженерные решения: армирование силовыми элементами, использование специальных сплавов и обязательное гильзование цилиндров.

Ключевые технологии и особенности

Гильзование цилиндров:

- "Мокрые" гильзы: Съемные вставки, контактирующие с охлаждающей жидкостью. Легко заменяются при ремонте, но требуют точной посадки для герметичности.

- "Сухие" гильзы: Прессуются или запрессовываются в тело блока. Обеспечивают лучший теплоотвод в алюминий, но сложны в замене.

- Прямое напыление (Nikasil, Alusil): Нанесение износостойкого кремниевого слоя на алюминиевую основу. Устраняет гильзы, снижая вес и улучшая охлаждение, но ремонт крайне сложен.

Комбинированные материалы: Популярны "гибридные" блоки с алюминиевым корпусом и чугунными гильзами, сочетающие преимущества обоих материалов. Для критичных зон (опоры коленвала, постели распредвалов) часто используются чугунные или стальные вставки.

| Параметр | Чугунный блок | Алюминиевый блок |

|---|---|---|

| Вес | Высокий | Низкий |

| Теплопроводность | Умеренная (~50 Вт/м·К) | Высокая (~150 Вт/м·К) |

| Прочность/Жесткость | Очень высокая | Требует усиления |

| Ремонтопригодность | Высокая (расточка) | Сложная (зависит от типа гильз/покрытия) |

| Стоимость производства | Низкая | Высокая |

| Тепловая инерция | Высокая | Низкая |

Эволюция производства: Литье под давлением и точная механическая обработка позволили создавать сложные алюминиевые конструкции с интегрированными каналами охлаждения и оптимальным распределением материала. Чугунные блоки также совершенствуются – применяется легирование, тонкостенное литье и высокоточная обработка для снижения веса.

Технологии литья и обработки цилиндров

Основным методом изготовления блоков цилиндров остается литье из чугуна или алюминиевых сплавов. Чугунные блоки отливают из серого чугуна с пластинчатым графитом (СЧ) или высокопрочного чугуна с шаровидным графитом (ВЧШГ), обеспечивающего повышенную жесткость и износостойкость. Алюминиевые блоки создают из силуминов (сплавов Al-Si) с добавкой меди, магния или никеля для улучшения механических свойств и теплопроводности.

Ключевые технологии литья включают литье под низким давлением (ЛНД) и литье в кокиль для алюминия, обеспечивающие плотную структуру металла. Применяется также литье по выплавляемым моделям для сложных конструкций. Для чугунных блоков распространено литье в песчано-глинистые формы с использованием холодно-твердеющих смесей (ХТС), повышающих точность размеров и чистоту поверхности.

Обработка цилиндровых отверстий

После литья цилиндровые отверстия подвергают механической обработке для достижения:

- Точной геометрии (круглости, цилиндричности)

- Заданного диаметра с минимальными допусками

- Требуемой шероховатости поверхности

Основные методы обработки:

- Растачивание - черновая обработка резцами для снятия основных припусков.

- Хонингование - финишная абразивная обработка хонинговальными брусками. Создает сетчатую микротекстуру поверхности для удержания масла.

- Платохонингование - двухэтапный процесс: грубое хонингование + сглаживание микровыступов керамическими щетками. Уменьшает расход масла и приработку поршневых колец.

Сравнение материалов блоков:

| Параметр | Чугунный блок | Алюминиевый блок |

|---|---|---|

| Теплопроводность | Ниже | Выше (лучшее охлаждение) |

| Вес | Больше (+40-60%) | Меньше |

| Обработка гильз | Не требуется | Обязательны вставные гильзы |

В алюминиевых блоках применяют сухие (прессованные) или мокрые гильзы. Современные технологии (Nikasil, Lokasil) позволяют наносить износостойкое керамико-металлическое покрытие непосредственно на алюминиевую основу методом гальваностегии или литья под давлением.

Система рубашки охлаждения в блоке

Рубашка охлаждения представляет собой интегрированную сеть каналов, отлитых непосредственно в стенках блока цилиндров и головки блока. Эти полости образуют замкнутый контур для циркуляции охлаждающей жидкости вокруг наиболее нагретых зон двигателя: гильз цилиндров, камер сгорания и клапанных гнёзд. Конструкция обеспечивает равномерный отвод избыточного тепла, предотвращая локальные перегревы и деформации деталей.

Эффективность системы напрямую зависит от геометрии каналов и скорости потока антифриза. Специальные перепускные каналы и направляющие перегородки создают управляемую турбулентность, улучшая теплопередачу. Толщина стенок рубашки тщательно рассчитывается для баланса между прочностью блока, теплоотводом и минимизацией массы.

Ключевые особенности и компоненты

Основные элементы конструкции:

- Зоны принудительного охлаждения: Усиленные каналы вокруг верхних поясов гильз и свечных колодцев.

- Дренажные пробки: Латунные или пластиковые заглушки для слива жидкости при обслуживании.

- Перепускные клапаны термостата: Каналы малого круга циркуляции до прогрева двигателя.

| Тип конструкции | Преимущества | Недостатки |

|---|---|---|

| Открытая (съёмные гильзы) | Лучший теплоотвод, упрощённый ремонт | Риск кавитации, сложная герметизация |

| Закрытая (несущие гильзы) | Жёсткость блока, защита от кавитации | Сниженная эффективность охлаждения |

Критичные требования включают отсутствие литейных раковин, минимальное сопротивление потоку и совместимость с помпой и термостатом. При ремонте обязательна очистка каналов от накипи специальными растворами для восстановления расчётной теплоёмкости.

Масляные каналы и смазочная система

Масляные каналы в блоке цилиндров формируют основную транспортную сеть для подачи моторного масла к критически важным узлам двигателя. Эти каналы представляют собой систему сверлений и фрезерованных полостей, интегрированных непосредственно в материал блока, обеспечивая подвод смазки под давлением к коренным и шатунным подшипникам коленчатого вала, опорам распределительного вала, поршневым пальцам и другим точкам трения. Без эффективной циркуляции масла по этим каналам невозможно обеспечить гидродинамический режим смазки трущихся пар, что ведет к мгновенному разрушению двигателя.

Смазочная система с принудительной циркуляцией начинается с забора масла масляным насосом из поддона, после чего оно проходит через фильтр, очищается от продуктов износа и загрязнений, и поступает в главную магистральную галерею блока. Эта галерея, чаще всего выполненная в виде продольного канала большого диаметра вдоль блока, распределяет масло через сеть ответвлений меньшего сечения к конкретным потребителям. Давление в системе контролируется редукционным клапаном, предотвращающим повреждение при холодном пуске или засорении.

Конструкция и особенности масляных каналов

Каналы проектируются с учетом требований к пропускной способности и минимальным гидравлическим сопротивлением. Ключевые элементы:

- Горизонтальные магистрали: Основные продольные каналы большого диаметра, отлитые или просверленные вдоль блока.

- Вертикальные перепуски: Сверления меньшего диаметра, соединяющие главные галереи с постелями коленвала и распредвала.

- Осевые каналы в коленвале: Сверления внутри коленчатого вала, по которым масло из коренных шеек подается к шатунным.

- Форсунки охлаждения поршней: Специальные каналы или установленные форсунки для разбрызгивания масла на днище поршня (в современных двигателях).

| Тип канала | Назначение | Расположение в блоке |

|---|---|---|

| Главная магистраль (галерея) | Распределение масла под давлением по системе | Продольно, вдоль блока |

| Каналы к коренным подшипникам | Смазка коренных шеек коленвала | От магистрали к постелям коленвала |

| Каналы к опорам распредвала | Смазка шеек распредвала, ГРМ | От магистрали к постелям распредвала |

| Перепускные каналы | Соединение с масляным фильтром, клапанами, насосом | Боковые сверления, фланцы |

| Дренажные каналы | Стекание масла обратно в поддон | Наклонные сверления в нижней части блока |

Чистота каналов критически важна – загрязнения (стружка, отложения, продукты износа) вызывают закупорку, масляное голодание и выход деталей из строя. При ремонте блока обязательна химическая и механическая промывка всех каналов, а также продувка сжатым воздухом для удаления остатков абразива после гильзовки или расточки. Диаметры и конфигурация каналов строго рассчитаны – их сужение или модификация недопустимы.

Крепление коленчатого вала в блоке

Коленчатый вал фиксируется внутри блока цилиндров через систему коренных опор (постелей), которые формируют его ось вращения. Количество опор всегда на единицу больше числа цилиндров, что обеспечивает равномерное распределение нагрузок и минимизацию деформаций. Каждая опора состоит из двух половин: нижняя интегрирована в блок, верхняя представляет собой съемную крышку.

Крышки коренных подшипников крепятся к блоку мощными болтами или шпильками с гайками. Сила затяжки этих соединений критична – недостаточная приведет к смещению вала, чрезмерная вызовет деформацию постелей. Для точной фиксации крышек относительно блока применяются центрирующие штифты, пазы или резьбовые установочные шпильки, исключающие боковое смещение при монтаже.

Ключевые элементы крепления

Система фиксации включает следующие компоненты:

- Коренные крышки – изготавливаются из ковкого чугуна или стали, обрабатываются совместно с блоком для обеспечения соосности.

- Вкладыши подшипников – двухслойные (сталь + антифрикционный сплав) или трехслойные (с дополнительным покрытием) вставки, снижающие трение.

- Стяжные болты/шпильки – высокопрочные метизы класса 12.9, часто требующие одноразового использования и угловой затяжки.

- Упорные полукольца – предотвращают осевое смещение вала, обычно устанавливаются в крайней или средней опоре.

Сборка выполняется в строгой последовательности:

- Установка нижних вкладышей в постели блока и крышек.

- Монтаж коленвала с контролем зазора пластиковым щупом.

- Фиксация крышек согласно нумерации (маркировка указывает положение и направление).

- Поэтапная затяжка болтов динамометрическим ключом с соблюдением схемы и момента.

| Тип крепления | Особенности | Применение |

|---|---|---|

| Поперечные болты | Дополнительная фиксация крышек по бокам | Высокофорсированные двигатели |

| Перекрестная затяжка | Болты закручиваются "от центра к краям" | Все современные ДВС |

| Неразъемный блок | Опоры обработаны в цельном корпусе | Некоторые дизельные двигатели |

Критическим параметром является радиальный зазор между шейкой вала и вкладышем (0.02-0.05 мм). Его нарушение ведет к масляному голоданию или ускоренному износу. Для контроля осевого люфта коленвала (0.05-0.25 мм) применяют регулируемые упорные полукольца разной толщины.

Монтажные точки для ГБЦ и поддона

Блок цилиндров содержит строго обработанные посадочные плоскости и резьбовые отверстия для крепления головки блока цилиндров (ГБЦ) и масляного поддона. Точность обработки этих зон критична для герметичности камер сгорания и масляных полостей.

Верхняя плоскость блока оснащена монтажными отверстиями с резьбой для шпилек или болтов ГБЦ, расположенными по контуру цилиндров и масляных каналов. Нижняя плоскость имеет аналогичные точки для фиксации поддона, часто с дополнительными уплотнительными канавками или пазами для прокладок.

Ключевые особенности монтажных точек

- Для ГБЦ: Отверстия с метрической резьбой (обычно М10-М14), проходящие через весь блок или в глухих гнёздах. Располагаются равномерно вокруг цилиндров с усилением в зонах высоких нагрузок.

- Для поддона: Менее нагруженные отверстия с резьбой (чаще М6-М8), идущие по периметру нижней плоскости. Включают центрирующие втулки для точной установки.

| Компонент | Тип резьбы | Особенности |

|---|---|---|

| ГБЦ | Крупная метрическая (класс прочности 10.9+) | Требует контроля момента затяжки в несколько этапов |

| Поддон | Мелкая метрическая | Часто включает герметизирующие шайбы |

Важно: При сборке соблюдайте последовательность и момент затяжки, указанные производителем. Повреждение резьбы или перекос при монтаже приводят к утечкам масла, антифриза или прогару прокладки ГБЦ.

Деформация блоков при перегреве

При критическом повышении температуры двигателя блок цилиндров подвергается интенсивному тепловому расширению. Локальные участки нагреваются неравномерно, особенно в зонах тонких стенок рубашки охлаждения и перемычек между цилиндрами. Создаются остаточные напряжения, превышающие предел текучести материала.

Алюминиевые блоки деформируются активнее чугунных из-за более высокого коэффициента теплового расширения. Первыми признаками становятся микросмещения постелей коленвала, нарушающие соосность опор. Плоскость разъёма ГБЦ искривляется, образуя волнообразный профиль высотой до 0.5 мм. В критических случаях появляются трещины в перемычках или рубашке охлаждения.

Последствия деформации

- Прогар прокладки ГБЦ из-за потери плоскостности прилегающих поверхностей

- Задиры поршневой группы вследствие нарушения геометрии цилиндров

- Ускоренный износ вкладышей коленвала из-за перекоса коренных опор

- Появление течей антифриза через микротрещины в стенках

| Тип дефекта | Характерные симптомы |

|---|---|

| Искривление плоскости ГБЦ | Прорыв газов в охлаждающую систему, белый пар из выхлопа |

| Деформация постелей коленвала | Стук в нижней части двигателя, падение давления масла |

| Трещины в перемычках | Попадание выхлопных газов в антифриз, перегрев на холостом ходу |

Восстановление геометрии требует дорогостоящих операций: фрезерования привалочных плоскостей, расточки постелей под ремонтные вкладыши или гильзования цилиндров. При сквозных трещинах блок признаётся непригодным для ремонта.

Диагностика трещин в блоке цилиндров

Обнаружение трещин критически важно, поскольку они вызывают утечки охлаждающей жидкости, смешивание антифриза с маслом, падение компрессии и перегрев двигателя. Даже микротрещины способны быстро прогрессировать под нагрузкой, приводя к гидроудару или полному разрушению блока.

Диагностика осложнена скрытым расположением дефектов внутри рубашки охлаждения, масляных каналов или под гильзами. Трещины часто невидимы при поверхностном осмотре, требуя применения специализированных методов контроля для точного выявления.

Методы выявления трещин

| Метод | Принцип работы | Эффективность |

|---|---|---|

| Гидравлическая опрессовка | Заполнение рубашки охлаждения жидкостью под давлением 2-4 атм с контролем манометром | Выявляет сквозные трещины по падению давления |

| Пневмоиспытание в ванне | Подача сжатого воздуха (1-2 атм) в каналы блока при погружении в воду | Визуальная регистрация пузырьков воздуха в местах дефектов |

| Капиллярная дефектоскопия | Нанесение пенетранта (проникающей жидкости) с последующей обработкой индикатором | Обнаружение поверхностных трещин за счет контрастного окрашивания |

| Магнитно-порошковый контроль | Намагничивание блока с нанесением ферромагнитного порошка | Визуализация дефектов по скоплению порошка в зоне трещин |

Косвенные признаки трещин при эксплуатации:

- Белый выхлоп при холодном пуске

- Эмульсия на масляном щупе или под крышкой маслозаливной горловины

- Постоянное падение уровня антифриза без видимых подтеков

- Пузырьки газа в расширительном бачке при работающем двигателе

Точная диагностика требует:

- Полной разборки двигателя и очистки блока

- Заглушения всех технологических отверстий

- Последовательного применения минимум двух методов контроля

- Осмотра критичных зон: перемычек между цилиндрами, мест крепления ГБЦ, областей вокруг гильз

Методы ремонта зеркала цилиндров

Зеркало цилиндров подвержено механическому износу, задирам и коррозии, что нарушает геометрию поверхности и герметичность камеры сгорания. Неравномерный износ или дефекты требуют восстановления работоспособности блока для обеспечения компрессии и снижения расхода масла.

Выбор метода ремонта зависит от глубины повреждений, конструктивных особенностей блока и технико-экономической целесообразности. Ключевые критерии – допустимые параметры расточки, наличие ремонтных размеров поршневой группы и совместимость материалов.

Способы восстановления рабочей поверхности

Основные технологии ремонта включают:

- Расточка под ремонтный размер – увеличение диаметра цилиндра на 0.25–1.00 мм с последующей установкой поршней увеличенного диаметра. Требует контроля соосности отверстий и толщины стенок.

- Хонингование – финишная абразивная обработка для создания микрорельефа с углом 45–60°, удерживающего масло. Обязательно после расточки или гильзования.

- Гильзование – запрессовка чугунных или стальных гильз:

- "Мокрые" гильзы – контактируют с охлаждающей жидкостью, требуют уплотнительных колец.

- "Сухие" гильзы – устанавливаются с натягом в предварительно расточенный блок.

- Напыление покрытий – плазменное или гальваническое нанесение слоя никеля, железа или керамики с последующей механической обработкой. Применяется при глубоких дефектах.

Критерии выбора метода:

| Метод | Макс. глубина дефекта | Требуемое оборудование | Особенности |

|---|---|---|---|

| Расточка | 0.1–0.5 мм | Координатно-расточный станок | Сокращает ресурс блока |

| Гильзование | Без ограничений | Печь для нагрева, пресс | Восстанавливает исходный диаметр |

| Напыление | Без ограничений | Гальваническая ванна/плазмотрон | Сохраняет геометрию блока |

После ремонта обязательны контроль овальности (допуск ≤0.01 мм) и конусности цилиндров, проверка перпендикулярности оси коленвалу. При гильзовании критичен расчет натяга для исключения деформации и обеспечения теплопередачи.

Гильзовка: виды и технология установки

Гильзы цилиндров классифицируются на два основных типа: "сухие" и "мокрые". Сухие гильзы устанавливаются с натягом в расточенное гнездо блока и не контактируют напрямую с охлаждающей жидкостью. Мокрые гильзы имеют прямой контакт с рубашкой охлаждения двигателя, уплотняясь в верхней и нижней частях специальными прокладками или кольцами.

Технология установки сухих гильз включает предварительный нагрев блока цилиндров до 150–200°C и охлаждение гильзы жидким азотом. Температурная деформация обеспечивает плотную посадку при запрессовке. Мокрые гильзы монтируются без натяга: верхний фланец фиксируется головкой блока, а нижняя часть уплотняется резиновыми кольцами, предотвращающими протечки антифриза.

Ключевые этапы гильзовки

- Подготовка блока: Расточка гнезд под гильзы с точным соблюдением диаметра и чистоты поверхности.

- Контроль геометрии: Проверка соосности отверстий, перпендикулярности опорных плоскостей.

- Обработка гильз: Шлифовка наружной поверхности (для сухих) или канавок под уплотнения (для мокрых).

- Установка:

- Для сухих: термический метод (нагрев блока + заморозка гильзы) с последующей запрессовкой.

- Для мокрых: монтаж с ручной установкой уплотнительных колец и притиркой фланца.

- Финишная обработка: Хонингование внутренней поверхности гильзы после установки.

| Параметр | Сухие гильзы | Мокрые гильзы |

|---|---|---|

| Контакт с охлаждающей жидкостью | Отсутствует | Прямой |

| Требуемая точность посадки | Высокая (натяг 0,05–0,1 мм) | Умеренная (зазор 0,02–0,05 мм) |

| Сложность замены | Высокая (требуется расточка) | Средняя (демонтаж без обработки блока) |

| Теплоотвод | Через стенку блока | Непосредственно в антифриз |

Критические ошибки при гильзовке: Недостаточный/избыточный натяг (риск проворачивания или деформации), повреждение уплотнительных колец мокрых гильз, отклонение от соосности цилиндров. Обязателен контроль высоты выступа гильзы над плоскостью блока – несоответствие ведет к прогару прокладки ГБЦ.

Использование локальных вставок (ремонтных гильз) применяется для восстановления отдельных цилиндров без обработки всего блока. Такие гильзы имеют уменьшенную толщину стенок и устанавливаются по технологии сухого типа.

Расточка цилиндров под ремонтный размер

Расточка цилиндров под ремонтный размер – технологическая операция по увеличению диаметра цилиндров двигателя для восстановления геометрии зеркала после износа или повреждений. Она выполняется на специализированных станках (горизонтально-расточных или хонинговальных) с точным соблюдением заданных параметров. Основная цель – удаление дефектов (задиры, эллипсность, конусность) и создание идеально ровной поверхности с требуемой шероховатостью.

Процесс подразумевает снятие минимально необходимого слоя металла до достижения ближайшего ремонтного размера, предусмотренного производителем двигателя. Ремонтные размеры строго регламентированы (обычно с шагом 0.25 мм, 0.5 мм или 1.0 мм) и соответствуют увеличенным диаметрам поршней и поршневых колец, которые устанавливаются после обработки. Это позволяет избежать замены блока цилиндров, значительно сократив затраты на восстановление двигателя.

Ключевые аспекты технологии

Этапы выполнения работ:

- Дефектовка блока: Точное измерение диаметра, эллипсности и конусности каждого цилиндра микрометрами или нутромерами.

- Выбор ремонтного размера: Определение минимально возможного увеличения диаметра, достаточного для устранения дефектов.

- Жесткая фиксация блока: Крепление на станине станка с контролем уровня во избежание перекоса.

- Черновая расточка: Снятие основного припуска резцом с небольшим (~0.05 мм) запасом под финишную обработку.

- Хонингование: Финишная обработка абразивными брусками для создания оптимальной сетки микронеровностей, удерживающей масло.

- Промывка и контроль: Удаление абразивной пыли, проверка диаметра, шероховатости и геометрии.

Критические требования:

- Точность диаметра: Допуск обычно составляет ±0.01 мм.

- Параллельность осей цилиндров: Отклонение недопустимо.

- Шероховатость поверхности: Ra 0.1-0.4 мкм для эффективной приработки колец.

- Угол хона: Оптимальная сетка (50-60°) для маслоудержания.

- Чистота обработки: Отсутствие заусенцев на кромках зеркала.

Ограничения и особенности:

| Фактор | Влияние |

|---|---|

| Максимальный ремонтный размер | Ограничен толщиной стенок блока и прочностью гильз (при их наличии). Превышение ведет к перегреву или разрушению. |

| Материал блока | Чугунные блоки растачиваются легче. Алюминиевые с сухими гильзами требуют осторожности из-за риска повреждения мягкого сплава. |

| Наличие гильз | "Мокрые" гильзы заменяются, "сухие" – растачиваются только при ремонтопригодности. |

Последствия неправильной расточки: Ускоренный износ колец, повышенный расход масла, потеря компрессии, перегрев, задиры поршней. Качественное выполнение работ гарантирует ресурс восстановленного двигателя, сопоставимый с новым агрегатом.

Особенности V-образных блоков цилиндров

Конструкция V-образного блока предполагает расположение цилиндров в два ряда под углом друг к другу, образуя латинскую букву "V". Такая компоновка обеспечивает компактность силового агрегата при большом количестве цилиндров, что критично для современных автомобилей с мощными двигателями.

Угол развала цилиндров варьируется от 45° до 120°, напрямую влияя на вибронагруженность и плавность работы. Наиболее распространены углы 60° и 90°, обеспечивающие оптимальный баланс между инерционными силами первого и второго порядка.

Ключевые характеристики

Особенности коленчатого вала:

- Шатунные шейки расположены со смещением для пар цилиндров

- Используется комбинированная схема крепления шатунов: соосная (на одной шейке) или смещённая (с вильчатыми шатунами)

Термодинамические аспекты:

- Неравномерный нагрев внешних и внутренних стенок цилиндров

- Усложнение конструкции системы охлаждения из-за двойного ряда цилиндров

- Требовательность к равномерному распределению воздушно-топливной смеси

| Преимущества | Недостатки |

| Сокращение длины двигателя на 20-30% | Высокая сложность изготовления |

| Жёсткость картера выше рядных аналогов | Дорогое обслуживание ГРМ |

| Оптимальное распределение масс | Термонапряжённость центральной зоны |

Балансировка достигается за счёт противовесов коленвала и подбора угла развала, но для V6 и V4 требуются дополнительные балансировочные валы. Системы смазки оснащаются раздельными каналами подачи масла к коренным и шатунным подшипникам каждого ряда.

Оппозитные и рядные компоновки двигателей

Рядная компоновка (обозначается как L или I) предполагает расположение всех цилиндров в один продольный ряд. Такая схема доминирует в 3-, 4- и 6-цилиндровых двигателях благодаря технологической простоте: единый блок цилиндров, общая ГБЦ и один распредвал (в базовых версиях). Основные преимущества включают компактность по ширине, снижение вибраций у L6 за счет идеального баланса и доступность обслуживания. Недостатки – увеличенная длина силового агрегата (особенно у L6) и склонность к продольным вибрациям у L4.

Оппозитная компоновка (обозначается B или Boxer) размещает цилиндры горизонтально в два противоположных ряда под углом 180°. Применяется преимущественно в 4- и 6-цилиндровых ДВС. Ключевые особенности – симметричное распределение масс, низкий центр тяжести и парирование инерционных сил поршнями встречных рядов. Это обеспечивает выдающуюся устойчивость и минимальные вибрации. Однако конструкция усложняется двумя ГБЦ, удлинёнными распредвалами и труднодоступностью для ремонта.

Сравнительный анализ компоновок

Основные различия проявляются в балансировке, габаритах и сфере применения:

- Балансировка:

- Оппозитный 4-цилиндровый двигатель полностью сбалансирован, тогда как рядный L4 требует балансировочных валов.

- L6 и B6 демонстрируют идеальную балансировку без дополнительных элементов.

- Габариты:

- Оппозитные двигатели шире, но короче и ниже рядных аналогов.

- Рядные L4/L3 компактны по длине, но высоки из-за вертикального размещения цилиндров.

- Применение:

- Оппозитные: спортивные и полноприводные автомобили (Subaru, Porsche) для улучшения управляемости.

- Рядные: массовые легковые авто (BMW, Volkswagen), где приоритет – стоимость производства и ремонтопригодность.

| Параметр | Рядная компоновка | Оппозитная компоновка |

|---|---|---|

| Вибрации | Требует балансировочных валов (L4) | Естественное подавление вибраций |

| Центр тяжести | Высокий | Экстремально низкий |

| Сложность ремонта | Умеренная | Высокая (требуется снятие двигателя) |

| Расход материалов | Минимальный | Повышенный (2 ГБЦ, сложный КШМ) |

Чистка масляных каналов после капиталки

Качественная очистка масляных каналов блока цилиндров – обязательный этап после проведения капитального ремонта двигателя. Остатки абразивной пыли, металлической стружки, продуктов износа и старого коксовавшегося масла, оставшиеся в системе смазки, при запуске мотора действуют как абразив, вызывая ускоренный износ вкладышей, шеек коленвала, распредвала и других критически важных пар трения.

Даже при тщательной мойке блока перед сборкой, часть загрязнений неизбежно остается в труднодоступных уголках каналов, особенно в глухих отверстиях под заглушками, горизонтальных магистралях и зонах ответвлений к коренным шейкам коленвала и постелям распредвала. Без их удаления существует высокий риск преждевременного выхода из строя отремонтированного двигателя.

Методы и этапы чистки

Обеспечить чистоту масляных магистралей помогают следующие методы:

- Механическая прочистка: Использование ершиков, щеток и сжатого воздуха. Особое внимание уделяется:

- Основным продольным каналам

- Отверстиям в постелях коленвала и распредвала

- Каналам подачи масла к поршневым пальцам (если предусмотрено конструкцией)

- Отверстиям под датчики давления масла и масляные форсунки охлаждения поршней

- Промывка спецсоставами: Обработка каналов:

- Аэрозольными очистителями карбюратора или цепей для растворения масляных отложений

- Дизельным топливом или керосином

- Горячим моющим раствором под давлением

- Дистиллированной водой для удаления остатков моющих средств

- Ультразвуковая очистка: Наиболее эффективный способ удаления стойких загрязнений и нагара из внутренних полостей и труднодоступных мест.

Контроль качества чистки: После процедур обязателен визуальный осмотр каналов с помощью эндоскопа и продувка сжатым воздухом для проверки проходимости всех магистралей и отсутствия остатков чистящих средств или воды. Категорически запрещается сборка двигателя с влажными масляными каналами.

Дополнительные меры предосторожности:

- Обязательная замена всех масляных заглушек каналов на новые.

- Тщательная очистка масляного насоса, редукционного клапана и маслоприемника.

- Использование новой промывочной жидкости или дешевого масла для первичной постсборочной обкатки.

- Установка нового масляного фильтра перед первым пуском.

Допуски при шлифовке постелей коленвала

Соблюдение строгих допусков при шлифовке постелей коленчатого вала критично для обеспечения правильной посадки вкладышей, равномерного распределения нагрузок и предотвращения ускоренного износа коренных подшипников. Отклонения от норм приводят к снижению давления масла, вибрациям, перегреву и сокращению ресурса двигателя.

Ключевые параметры включают соосность всех постелей, овальность, конусность и шероховатость поверхности. При ремонте блока цилиндров шлифовка выполняется до ремонтного размера, указанного производителем, с обязательной последующей очисткой масляных каналов от абразивной пыли.

Основные требования к допускам

Допустимые отклонения регламентируются производителем ДВС и зависят от модели, но общие принципы универсальны:

- Соосность постелей: максимальное отклонение не превышает 0,01–0,02 мм на всей длине коленвала.

- Овальность и конусность: допустимое значение – до 0,005–0,008 мм.

- Диаметр отверстия: точность обработки в пределах ±0,013 мм от номинального ремонтного размера.

- Шероховатость поверхности: параметр Ra 0,32–0,63 мкм для оптимальной работы вкладышей.

Контроль осуществляется микрометрами, нутромерами с индикаторами и прецизионными оправками. Финишная обработка включает хонингование для достижения требуемой чистоты поверхности и микрорельефа.

| Параметр | Допустимое отклонение (мм) | Метод контроля |

|---|---|---|

| Диаметр постели | ±0,013 | Нутромер с индикатором |

| Соосность | ≤0,02 | Оправка с индикатором |

| Овальность | 0,005–0,008 | Микрометр в 2 плоскостях |

Нарушение допусков провоцирует деформацию коленвала, локальные перегревы и задиры на вкладышах. Особое внимание уделяется термообработке блока после шлифовки для снятия внутренних напряжений. Для ответственных двигателей применяют притирку постелей с использованием калиброванных валов.

Проверка плоскости привалочной поверхности

Проверка плоскости привалочной поверхности блока цилиндров – критически важная процедура при диагностике и ремонте двигателя. Эта операция позволяет выявить деформации поверхности, контактирующей с головкой блока, которые неизбежно возникают в процессе эксплуатации из-за термических нагрузок и затяжки болтов. Нарушение плоскостности приводит к прогару прокладки ГБЦ, утечкам масла и охлаждающей жидкости, а также попаданию газов в рубашку охлаждения.

Для точной оценки используют поверочную линейку и набор щупов. Линейку устанавливают на проверяемую поверхность в шести контрольных положениях: вдоль и поперек оси коленвала, а также по диагоналям. Зазор между линейкой и поверхностью блока измеряют щупами в каждой точке. Максимально допустимое отклонение варьируется в зависимости от модели двигателя (обычно 0,03-0,10 мм на длине 300 мм), но всегда указывается в технической документации производителя.

Ключевые этапы проверки

- Подготовка поверхности: Тщательная очистка от остатков прокладки, нагара и масла металлической щеткой или скребком с последующей обезжириванием.

- Выбор контрольных линий: Расположение линейки параллельно оси коленвала (центральная линия), перпендикулярно оси, а также по двум диагоналям между угловыми крепежными отверстиями.

- Замер в точках пересечения: Измерение щупом зазора в местах пересечения контрольных линий (обычно 9-12 точек). Фиксация максимального значения в каждом положении линейки.

Допуски и способы устранения дефектов

| Тип двигателя | Макс. допустимый зазор (на 300 мм) | Метод восстановления |

|---|---|---|

| Бензиновый рядный | 0,03-0,05 мм | Шлифовка при отклонениях до 0,2 мм |

| Дизельный V-образный | 0,05-0,08 мм | Фрезерование при деформациях свыше 0,2 мм |

| Алюминиевый блок | 0,08-0,10 мм | Замена блока при критических искажениях |

При обнаружении отклонений, превышающих допуск, поверхность подвергают механической обработке на специализированном оборудовании. Шлифовка или фрезерование снимают минимальный слой металла, строго контролируемый техкартой двигателя. После обработки обязательна повторная проверка плоскостности для подтверждения качества восстановления поверхности.

Классификация моторных масел по вязкости

Вязкость масла определяет его текучесть при различных температурах и является ключевым параметром для защиты двигателя. Низкая вязкость обеспечивает легкий холодный пуск и быструю циркуляцию, высокая – стабильную масляную пленку при рабочих температурах.

Международный стандарт SAE J300 классифицирует масла по вязкостно-температурным свойствам. Система разделяет продукты на зимние (с индексом W), летние (цифровые обозначения) и универсальные всесезонные масла с двойной маркировкой.

Расшифровка индексов SAE

В обозначении всесезонного масла, например 5W-40:

- Цифра перед W (Winter) указывает на низкотемпературную текучесть:

- 0W: работоспособно до -40°C

- 5W: до -35°C

- 10W: до -30°C

- Вторая цифра (40) характеризует высокотемпературную вязкость при 100°C:

- 20: 5.6-9.3 сСт

- 30: 9.3-12.5 сСт

- 40: 12.5-16.3 сСт

- 50: 16.3-21.9 сСт

| Класс SAE | Проворачивание двигателя | Прокачиваемость | Вязкость при 100°C (сСт) |

|---|---|---|---|

| 0W-20 | -35°C | -40°C | 5.6-9.3 |

| 5W-30 | -30°C | -35°C | 9.3-12.5 |

| 10W-40 | -25°C | -30°C | 12.5-16.3 |

| 15W-50 | -20°C | -25°C | 16.3-21.9 |

Выбор класса зависит от климата и рекомендаций производителя ДВС. Использование масла с неподходящей вязкостью вызывает повышенный износ, закоксовывание колец или недостаточное давление в системе смазки.

Установка заглушек в технологические отверстия

Технологические отверстия в блоке цилиндров формируются при литье и механической обработке для доступа к внутренним полостям. Заглушки обеспечивают герметизацию масляных и водяных каналов, предотвращая утечки рабочих жидкостей и попадание загрязнений. Отказ или некорректная установка ведут к снижению давления в системах, перегреву двигателя и критическим поломкам.

Монтаж выполняется на этапе сборки мотора с применением специализированного инструмента. Обязательна предварительная очистка посадочных мест от стружки, остатков СОЖ и загрязнений. Для разных типов заглушек используются индивидуальные методы фиксации: запрессовка, развальцовка кромок или нанесение герметиков.

Типы заглушек и методы установки

| Тип заглушки | Материал | Метод установки | Применение |

|---|---|---|---|

| Тарельчатая | Сталь | Запрессовка с развальцовкой краёв | Масляные каналы |

| Цилиндрическая | Латунь/алюминий | Запрессовка с герметиком | Каналы охлаждения |

| Резьбовая | Сталь/бронза | Вкручивание с фиксатором | Торцевые отверстия ГБЦ |

Ключевые требования к монтажу:

- Соблюдение ориентации асимметричных элементов

- Контроль глубины посадки штангенциркулем

- Применение термостойких герметиков для стальных деталей

- Исключение деформации кромок при развальцовке

Контроль качества включает визуальный осмотр на отсутствие перекосов и пневматические испытания под давлением 0.3-0.5 МПа. Поверхность вокруг установленных заглушек обрабатывается антикоррозионным составом для предотвращения очагов ржавчины.

Список источников

При подготовке статьи о блоке цилиндров ДВС использовались авторитетные технические издания и специализированные ресурсы, посвященные устройству автомобильных двигателей. Особое внимание уделялось современным материалам, отражающим актуальные технологии производства и ремонта.

Ниже представлен перечень ключевых источников, содержащих детальную информацию о конструкции, функциях и особенностях эксплуатации блоков цилиндров. Все материалы доступны на русском языке и включают как теоретические основы, так и практические рекомендации инженеров.

- Учебник "Конструкция и расчет автомобильных двигателей" под редакцией А.Н. Ильина

- Монография "Двигатели внутреннего сгорания: Теория, моделирование и расчет" В.И. Клячкина

- Технические стандарты ГОСТ Р 53638-2009 "Блоки цилиндров. Общие технические условия"

- Практическое руководство "Ремонт двигателей современных автомобилей" С.В. Корниенко

- Научные публикации журнала "Двигателестроение" за 2018-2023 гг.

- Техническая документация производителей (BMW AG, Toyota Motor Corp., Cummins Inc.)

- Методические материалы курса "Теория ДВС" МГТУ им. Н.Э. Баумана

- Справочник "Материалы в двигателестроении" П.Д. Груздева

- Электронный ресурс "Engine & Tuning Encyclopedia" (раздел "Engine Blocks")

- Технические отчеты НИИ Автомобильных Двигателей по испытаниям гильзованных блоков