Устройство и принцип работы цилиндра сцепления

Статья обновлена: 28.02.2026

Рабочий цилиндр сцепления – ключевой компонент гидравлической системы управления сцеплением в автомобилях с механической коробкой передач.

Он преобразует давление тормозной жидкости в механическое усилие, необходимое для разъединения двигателя и трансмиссии при переключении передач.

Понимание конструкции и принципа действия этого узла критически важно для диагностики неисправностей и обслуживания системы сцепления.

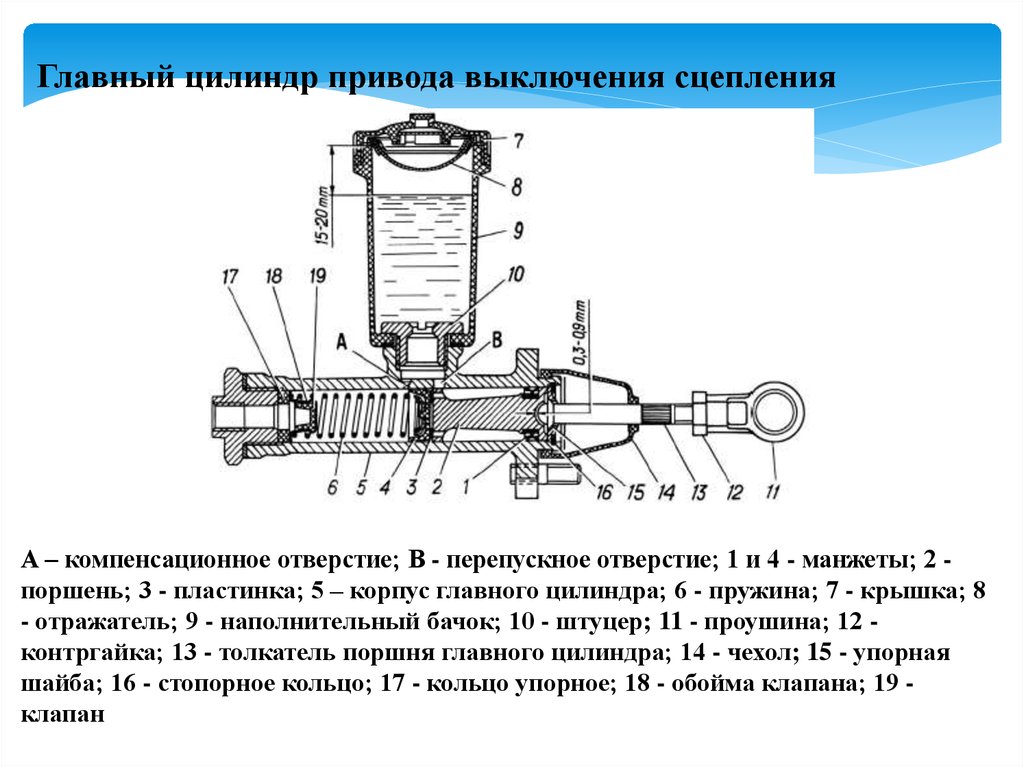

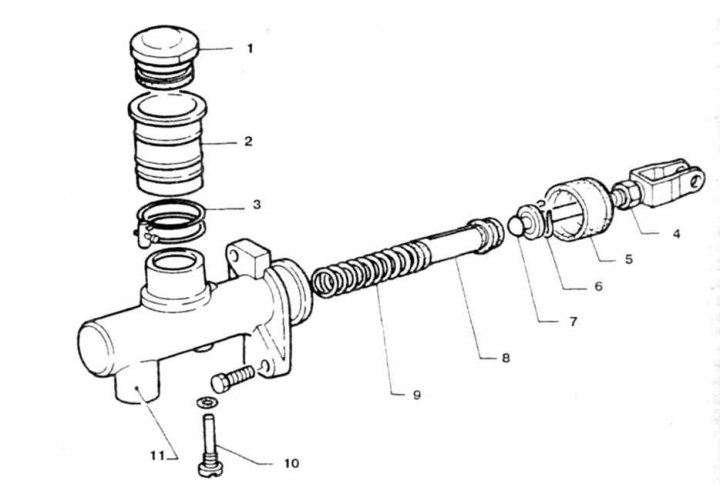

Ключевые компоненты: корпус, поршень и толкатель

Корпус рабочего цилиндра сцепления изготавливается из металла или алюминиевого сплава и служит основным несущим элементом. Внутри него формируется герметичная полость для тормозной жидкости, а снаружи расположены крепежные отверстия для монтажа на картер сцепления и штуцер для подключения гидравлической магистрали.

Поршень размещается внутри корпуса и оснащен резиновыми уплотнительными кольцами, предотвращающими утечки жидкости. Под действием гидравлического давления он совершает возвратно-поступательное движение, преобразуя энергию жидкости в механическое усилие.

Функциональная взаимосвязь компонентов

Толкатель жестко соединен с поршнем и выступает из корпуса цилиндра. Этот стальной стержень напрямую контактирует с вилкой выключения сцепления, передавая на нее усилие от поршня. Для защиты от загрязнений на корпусе установлен резиновый пыльник, охватывающий зону выхода толкателя.

- Корпус: База для размещения компонентов и каналов жидкости

- Поршень с уплотнениями: Преобразует давление жидкости в движение

- Толкатель: Передает усилие на вилку сцепления

| Компонент | Материал | Критическая особенность |

| Корпус | Алюминий/сталь | Герметичные каналы для жидкости |

| Поршень | Сталь/керамика | Уплотнительные манжеты |

| Толкатель | Закаленная сталь | Точная калибровка длины |

Износ уплотнительных колец поршня или деформация толкателя приводят к потере давления жидкости и неполному выключению сцепления. Коррозия внутренних поверхностей корпуса нарушает плавность хода поршня, вызывая заедание механизма.

Роль гидравлической жидкости в передаче усилия

Гидравлическая жидкость выступает ключевым рабочим телом в системе привода сцепления, обеспечивая передачу механического усилия от педали к рабочему цилиндру. Заполняя герметичный контур (главный цилиндр, трубопроводы, рабочий цилиндр), она преобразует приложенное водителем давление на педаль в перемещение штока и вилки выключения сцепления. Физическая несжимаемость жидкости гарантирует минимальные потери энергии и точное соответствие между ходом педали и перемещением штока рабочего цилиндра.

Жидкость обязана сохранять стабильные свойства в широком температурном диапазоне (–40°C до +120°C), обладать высокой температурой кипения для предотвращения парообразования (образования пузырьков воздуха), а также защищать металлические детали системы от коррозии. Специальные присадки в составе минимизируют вспенивание и окисление при циклических нагрузках. Регулярная замена жидкости согласно регламенту производителя критична для поддержания корректного давления в системе и предотвращения износа уплотнительных элементов (манжет, сальников).

Ключевые функции и требования

- Передача усилия без задержек: Несжимаемость позволяет мгновенно передавать давление по всей замкнутой системе.

- Смазка трущихся деталей: Уменьшает износ поверхностей цилиндров, поршней и уплотнений.

- Термостабильность: Сохранение вязкости и отсутствие загустевания на морозе или разжижения в жару.

- Антикоррозионная защита: Ингибиторы в составе нейтрализуют воздействие влаги и агрессивных веществ.

- Гигроскопичность: Способность поглощать влагу из воздуха для предотвращения ее скопления в виде капель, снижающих температуру кипения.

| Характеристика жидкости | Последствие нарушения |

|---|---|

| Низкая температура кипения | Закипание при интенсивной работе, "провал" педали сцепления |

| Высокая гигроскопичность | Снижение температуры кипения из-за накопления воды, коррозия |

| Нестабильная вязкость | Замедленное срабатывание сцепления в мороз или утечки в жару |

| Агрессивность к резине | Разбухание или разрушение манжет, утечки жидкости |

Утечки жидкости из-под поврежденных уплотнений или микротрещин в магистралях приводят к падению давления в системе и полной или частичной потере работоспособности сцепления. Воздух в гидравлическом контуре (например, после ремонта или из-за низкого уровня бачка) проявляется как "мягкая" педаль с увеличенным холостым ходом, требующая прокачки системы для восстановления работоспособности.

Принцип преобразования давления в механическое движение

Рабочий цилиндр сцепления функционирует как гидравлический преобразователь, трансформируя давление жидкости в линейное перемещение штока. Основным рабочим элементом является поршень, установленный внутри корпуса цилиндра с высокой точностью. Герметичность системы обеспечивается уплотнительными кольцами или манжетами, предотвращающими утечки тормозной жидкости.

При создании давления в гидравлической магистрали (от главного цилиндра), жидкость воздействует на торцевую поверхность поршня рабочего цилиндра. Согласно закону Паскаля, давление распределяется равномерно по всей площади контакта, создавая усилие, пропорциональное площади поршня и величине давления. Это заставляет поршень совершать поступательное движение вдоль оси цилиндра.

Ключевые стадии преобразования энергии

Перемещение поршня передается через жестко закрепленный шток на вилку сцепления. Конструктивно шток может быть интегрирован с поршнем или соединен шарнирно. Для возврата в исходное положение после сброса давления используется:

- Встроенная возвратная пружина внутри цилиндра

- Упругость диафрагменной пружины корзины сцепления

- Комбинация обоих элементов

Эффективность преобразования зависит от соотношения диаметров главного и рабочего цилиндров. Например:

| Диаметр главного цилиндра (мм) | Диаметр рабочего цилиндра (мм) | Коэффициент усиления |

|---|---|---|

| 19 | 22 | 1.34 |

| 20.64 | 24 | 1.35 |

Примечание: Коэффициент усиления = (Dраб² / Dгл²), где D - диаметр цилиндра. Больший диаметр рабочего цилиндра увеличивает выходное усилие при меньшем ходе штока.

Устройство входного штуцера для подачи жидкости

Входной штуцер представляет собой критически важный элемент гидравлического контура рабочего цилиндра сцепления, служащий точкой подключения гидравлической магистрали (гибкого шланга или трубки) от главного цилиндра сцепления. Его основная функция – обеспечить герметичный подвод тормозной жидкости к внутренней полости рабочего цилиндра под давлением.

Конструктивно штуцер чаще всего является интегрированной частью корпуса рабочего цилиндра либо вкручивается в него. Он представляет собой патрубок с наружной резьбой на одном конце для соединения с накидной гайкой гидравлической линии и внутренним каналом, сообщающимся с рабочей полостью цилиндра.

Ключевые элементы и принцип герметизации

Резьбовое соединение: Наружная резьба штуцера (обычно метрическая или конусная типа "инвертор") предназначена для накручивания накидной гайки гидравлического шланга или трубки. Конусная резьба обеспечивает герметичность за счет деформации металла при затяжке.

Уплотнение: Для предотвращения утечек жидкости в месте соединения штуцера с гидролинией используются уплотнительные элементы. Существует два основных типа:

- Конусное уплотнение: Торец штуцера или конус внутри накидной гайки плотно прижимается к соответствующему ответному конусу на конце трубки/шланга при затяжке гайки.

- Уплотнительное кольцо или шайба: Чаще всего применяется медная уплотнительная шайба (иногда алюминиевая или полимерное кольцо), которая деформируется между торцом штуцера и ответной поверхностью трубки/шланга при затяжке гайки, заполняя микрозазоры и обеспечивая герметичность.

| Тип уплотнения | Принцип действия | Особенности |

|---|---|---|

| Конусное (металл-металл) | Деформация контактирующих металлических поверхностей при затяжке | Высокая надежность, не требует сменных элементов, чувствительно к перекосу |

| Уплотнительная шайба/кольцо | Пластическая деформация мягкого материала (медь, алюминий, полимер) между поверхностями | Проще в сборке, менее чувствительно к небольшим перекосам, шайбу/кольцо нужно менять при разборке |

Канал подачи жидкости: Внутри штуцера проходит сквозной канал относительно небольшого диаметра. Этот канал напрямую соединяет внутреннюю полость гидравлической магистрали с внутренней полостью рабочего цилиндра, куда поступает жидкость под давлением.

Соединение с корпусом цилиндра: Если штуцер не является литой частью корпуса, он вкручивается в него. В этом месте также используется дополнительное уплотнение, обычно резьбовым герметиком или уплотнительной лентой (ФУМ), либо коническая резьба самого штуцера.

Важно обеспечить правильную затяжку накидной гайки – без перекоса и с усилием, рекомендованным производителем. Слишком слабая затяжка приведет к утечке, слишком сильная – может повредить резьбу или деформировать уплотнительные элементы. Герметичность штуцера критична для создания и поддержания необходимого давления в системе, что напрямую влияет на эффективность включения и выключения сцепления.

Конструкция защитного пыльника поршня

Защитный пыльник представляет собой эластичный чехол, полностью охватывающий выступающую часть штока поршня рабочего цилиндра. Изготавливается из маслостойкой резины (EPDM, NBR) или современных полимерных материалов, обеспечивающих устойчивость к температурным перепадам, агрессивным средам и механическим воздействиям. Основная функция – предотвращение попадания абразивных частиц, пыли и влаги в зону уплотнительных элементов.

Конструктивно выполнен в виде гофрированного "гармошкой" цилиндра с двумя усиленными кромками. Верхняя кромка плотно обжимается вокруг штока поршня за счет эластичной посадки или стопорного кольца, нижняя – фиксируется в специальной канавке на корпусе цилиндра. Гофры обеспечивают подвижность при ходе поршня без деформации.

Ключевые элементы и характеристики

- Материал: Термостойкая резина (-40°C до +120°C) с повышенной износоустойчивостью

- Тип крепления:

- На штоке – эластичное кольцевое утолщение

- На цилиндре – посадка в кольцевой паз с усилителем жесткости

- Герметизация: Двойные уплотняющие буртики по контуру крепления

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Радиальное усилие прилегания | 1.5-3 Н/мм² | Проникновение абразива в цилиндр |

| Ход сжатия гармошки | ≥ 80% от длины штока | Разрыв при полном выдвижении поршня |

Критическое требование – абсолютная целостность поверхности: микротрещины или даже незначительные порезы приводят к проникновению влаги, вызывающей коррозию зеркала цилиндра и задиры поршня. При замене сцепления обязательна диагностика состояния пыльника – его повреждение сокращает ресурс цилиндра на 60-70%.

Работа возвратной пружины внутри цилиндра

Основная функция возвратной пружины внутри рабочего цилиндра сцепления заключается в обеспечении обратного движения поршня после прекращения воздействия на него гидравлического давления. Когда водитель отпускает педаль сцепления, давление жидкости в магистрали падает. В этот момент возвратная пружина, находящаяся в сжатом состоянии позади поршня, распрямляется.

Распрямляясь, пружина толкает поршень назад, к его исходному положению в цилиндре. Это движение поршня втягивает шток выключения сцепления, который соединен с вилкой. Втягивание штока позволяет выжимному подшипнику отойти от лепестков корзины сцепления, снимая давление с ведомого диска.

Значение и последствия износа

Работа возвратной пружины критически важна для корректного включения сцепления:

- Полное включение: Пружина гарантирует, что выжимной подшипник полностью отходит от диафрагменной пружины корзины, позволяя ведомому диску плотно прижаться к маховику и нажимному диску, передавая крутящий момент без проскальзывания.

- Предотвращение "ведения": Ослабленная или сломавшаяся пружина не сможет полностью отвести поршень и выжимной подшипник. Это приводит к частичному выключению сцепления ("ведению"), когда диск не полностью прижимается, вызывая пробуксовку, повышенный износ и перегрев узла.

- Чувствительность педали: Исправная пружина обеспечивает четкое и предсказуемое возвращение педали сцепления в верхнее положение после отпускания.

- Компенсация утечек: В определенной степени пружина помогает поддерживать минимально необходимое давление в системе для быстрого срабатывания, частично компенсируя незначительные утечки жидкости (хотя это не заменяет устранения утечек).

Признаки неисправности возвратной пружины:

| Симптом | Возможная причина |

| Сцепление "ведет" (пробуксовывает под нагрузкой) | Пружина не отводит поршень/подшипник полностью |

| Педаль сцепления возвращается медленно или не до конца | Ослабление пружины, заедание поршня |

| Неполное выключение сцепления (трудности переключения передач) | Пружина не обеспечивает полный ход поршня назад |

| Необходимость частой прокачки из-за "провалов" педали | Пружина не создает достаточного разрежения для втягивания поршня |

Выход возвратной пружины из строя обычно требует замены рабочего цилиндра сцепления в сборе, так как пружина является его внутренним, неремонтопригодным компонентом. Регулярная замена тормозной жидкости (одновременно являющейся жидкостью сцепления) помогает минимизировать коррозию внутри цилиндра, которая может привести к заклиниванию поршня и повреждению пружины.

Назначение стопорного кольца поршня

Стопорное кольцо выполняет критическую функцию фиксации поршня внутри корпуса рабочего цилиндра сцепления. Оно предотвращает самопроизвольное выдвижение поршня за пределы рабочей камеры при резком падении давления жидкости или во время сборки/разборки узла.

Кольцо устанавливается в специальную канавку на внутренней стенке цилиндра, создавая механический упор для поршня. Это обеспечивает правильное базирование детали в исходном положении до начала работы гидравлической системы и защищает от повреждений уплотнительные манжеты при отсутствии давления.

Конструктивные особенности

- Изготавливается из пружинной стали для сохранения упругих свойств

- Имеет разомкнутую конструкцию с монтажными ушками для установки специнструментом

- Точные внешние размеры соответствуют диаметру монтажной канавки цилиндра

Последствия отсутствия стопорного кольца: поршень может полностью выйти из цилиндра под действием возвратной пружины, что приведет к разгерметизации системы и полной потере работоспособности сцепления. При повторном нажатии педали тормозная жидкость будет свободно вытекать из корпуса вместо создания давления.

Функции уплотнительных манжет для герметизации

Основная задача уплотнительных манжет – предотвращение утечек гидравлической жидкости из рабочего цилиндра сцепления. Они создают герметичный барьер между подвижным поршнем и стенками цилиндра, поддерживая необходимое давление в системе при нажатии на педаль. Без надежного уплотнения усилие от главного цилиндра не передавалось бы на вилку выключения сцепления, делая работу механизма невозможной.

Конструкция манжет обеспечивает двунаправленное уплотнение: при рабочем ходе поршня (выжим сцепления) и его возврате в исходное положение. Резиновые кольца плотно прилегают к поверхности цилиндра за счет своей эластичности и точных геометрических размеров, компенсируя минимальные зазоры и неровности металла. Это гарантирует стабильность гидравлического контура независимо от температурных колебаний или вибраций.

Дополнительные функции и требования

- Защита от загрязнений: Манжеты выступают барьером для абразивных частиц и влаги, предотвращая износ зеркала цилиндра и коррозию.

- Снижение трения: Специальные материалы (например, нитрильный каучук) минимизируют сопротивление движению поршня, обеспечивая плавность работы.

- Устойчивость к агрессивным средам: Материалы манжет инертны к тормозной жидкости, маслам, окислению и высоким температурам (до +120°C).

| Тип нагрузки | Влияние на манжету | Последствия неисправности |

|---|---|---|

| Гидравлическое давление (до 80 атм) | Растяжение и контактное напряжение | Протечки жидкости, падение давления |

| Термическое расширение | Потеря эластичности или растрескивание | Разгерметизация, заклинивание поршня |

| Механический износ | Истирание рабочей кромки | Подсос воздуха, «проваливание» педали |

Эффективность манжет напрямую определяет ресурс цилиндра. При замене обязательно используются ремкомплекты оригинальных спецификаций – несоответствие размеров или материала приводит к преждевременному отказу. Герметизирующие элементы работают в условиях постоянных динамических нагрузок, поэтому их целостность критична для безопасности управления ТС.

Схема соединения с главным цилиндром через трубопровод

Рабочий цилиндр сцепления соединяется с главным цилиндром при помощи гидравлической магистрали. Эта система обеспечивает передачу усилия от педали сцепления к вилке выключения сцепления через несжимаемую жидкость. Герметичность контура критична для корректной работы всей системы.

Трубопровод выполняется в виде жесткой металлической трубки или гибкого шланга высокого давления, устойчивого к воздействию тормозной жидкости. Соединение элементов осуществляется через резьбовые штуцеры с коническими уплотнениями либо быстросъёмными фитингами типа "banjo".

Ключевые компоненты соединения

- Главный цилиндр: Преобразует механическое усилие педали в гидравлическое давление

- Трубопровод: Передаёт жидкость под давлением без потерь

- Рабочий цилиндр: Преобразует давление жидкости в перемещение штока

- Штуцеры: Обеспечивают герметичное присоединение трубок

Принцип работы гидравлической магистрали:

- Нажатие педали активирует поршень главного цилиндра

- Тормозная жидкость выталкивается в трубопровод

- Давление по трубке передаётся к рабочему цилиндру

- Поршень рабочего цилиндра перемещает шток и вилку сцепления

| Параметр | Требование |

|---|---|

| Диаметр трубки | 3-6 мм (стандартизирован под давление 100+ бар) |

| Материал | Медь/сталь (жесткие участки), армированный каучук (гибкие) |

| Заправочная жидкость | Тормозная жидкость DOT 3/4/5.1 (гигроскопичная) |

Важно: Воздушные пробки в контуре нарушают работу системы, поэтому предусмотрены прокачные штуцеры для удаления воздуха. Повреждение трубопровода или утечка жидкости приводят к полному отказу сцепления.

Взаимодействие толкателя с вилкой выключения сцепления

При нажатии на педаль сцепления гидравлическое давление от главного цилиндра передаётся в рабочий цилиндр. Это давление воздействует на поршень внутри рабочего цилиндра, заставляя его выдвигаться наружу. Выдвигающийся поршень напрямую приводит в движение толкатель, который жёстко закреплён на его штоке.

Толкатель, выполненный в виде металлического стержня или скобы, упирается в ответвление вилки выключения сцепления. Линейное усилие от толкателя передаётся на плечо вилки, заставляя её поворачиваться вокруг своей оси крепления на картере коробки передач. Этот поворот является ключевым для преобразования направления усилия.

Принцип передачи усилия

Основные этапы взаимодействия:

- Линейное движение: Толкатель передаёт прямолинейное усилие выдвигающегося поршня на ближнее плечо вилки.

- Рычажный эффект: Вилка действует как двуплечий рычаг, усиливая приложенное толкателем усилие за счёт разницы длин плеч.

- Смена направления: Поворот вилки преобразует поступательное движение толкателя в обратнонаправленное движение её дальнего плеча.

- Воздействие на выжимной подшипник: Дальнее плечо вилки давит на муфту выжимного подшипника, который перемещается по первичному валу КПП к корзине сцепления.

Критически важным является зазор между толкателем и вилкой, регулируемый обычно контргайкой на штоке рабочего цилиндра. Правильная регулировка обеспечивает:

- Полное выключение сцепления при нажатой педали.

- Отсутствие паразитного поджатия выжимного подшипника при отпущенной педали.

- Компенсацию износа фрикционных накладок диска сцепления.

| Компонент | Функция во взаимодействии |

|---|---|

| Толкатель | Передаёт линейное усилие от поршня цилиндра на вилку |

| Вилка выключения | Преобразует линейное усилие в поворотное, усиливает его и меняет направление |

| Регулировочный узел | Контролирует рабочий зазор для компенсации износа |

Типичные материалы изготовления деталей цилиндра

Корпус рабочего цилиндра сцепления преимущественно производится из алюминиевых сплавов или чугуна. Алюминий обеспечивает легкость и коррозионную стойкость, а чугун (чаще серый или ковкий) гарантирует высокую прочность и износоустойчивость при меньшей стоимости.

Поршни и толкатели изготавливаются из закаленной стали либо алюминиевых сплавов с защитным покрытием. Стальные компоненты выдерживают экстремальные нагрузки, тогда как алюминиевые снижают общий вес узла. Критично точная обработка сопрягаемых поверхностей предотвращает утечки.

Ключевые элементы и материалы

- Уплотнительные манжеты: Нитрильный каучук (NBR) или фторкаучук (FKM) для устойчивости к тормозной жидкости, температуре до +120°C и истиранию

- Возвратная пружина: Углеродистая пружинная сталь с антикоррозионным покрытием

- Штуцеры гидролинии: Латунь или сталь с гальваническим цинкованием

- Защитные пыльники: Морозостойкая резина или термопластичный эластомер (TPE)

Последствия износа рабочих поверхностей поршня

Износ зеркала цилиндра или поверхности поршня нарушает герметичность системы. Образуются зазоры, через которые тормозная жидкость просачивается в полость за поршнем. Это приводит к падению давления в гидравлическом контуре и снижению эффективности передачи усилия от главного цилиндра.

Потеря жидкости уменьшает её уровень в расширительном бачке, а воздух, проникающий через повреждённые уплотнения, вызывает завоздушивание системы. Поршень теряет способность создавать необходимое усилие для полного выжима выжимного подшипника, что нарушает работу всего механизма сцепления.

Ключевые проявления и осложнения

- Неполное выключение сцепления:

- Затруднённое переключение передач (особенно первой и задней)

- Характерный хруст синхронизаторов при включении

- Провалы педали:

- Мягкий или "ватный" ход педали сцепления

- Необходимость многократного нажатия для переключения

- Утечки тормозной жидкости:

- Появление масляных пятен под автомобилем

- Снижение уровня жидкости в бачке

- Ускоренная коррозия:

- Абразивное воздействие частиц износа на уплотнения

- Разрушение поверхности цилиндра задирами

Влияние воздуха в системе на производительность

Воздух в гидравлической системе сцепления критично нарушает её функциональность из-за своей сжимаемости. В отличие от тормозной жидкости, которая практически несжимаема и эффективно передаёт усилие, воздушные пузыри создают упругую среду внутри контура.

При нажатии педали часть энергии расходуется на компрессию воздушных карманов вместо перемещения поршня рабочего цилиндра. Это приводит к неполному срабатыванию механизма выключения сцепления даже при полном ходе педали.

Ключевые последствия наличия воздуха:

- "Мягкая" педаль: Чрезмерный свободный ход и отсутствие чёткого сопротивления

- Неполное выключение сцепления: Затруднённое переключение передач с характерным хрустом

- Снижение КПД системы: Усилие на педали не преобразуется в полное перемещение штока

- Пробуксовка дисков: Частичный контакт ведомого диска с маховиком под нагрузкой

| Параметр | Без воздуха | С воздухом |

|---|---|---|

| Передача усилия | 95-98% | 60-75% |

| Ход штока цилиндра | Полный | Уменьшенный |

| Температура узлов | Нормальная | Повышенная из-за пробуксовки |

Важно: Даже минимальные воздушные карманы (2-3% объёма) вызывают заметную деградацию работы. Для восстановления производительности требуется обязательная прокачка системы с полным удалением воздушных пробок.

Визуальный осмотр на предмет утечек жидкости

Основная цель визуального осмотра – выявление следов утечки тормозной жидкости, используемой в гидроприводе сцепления, в районе рабочего цилиндра и связанных с ним компонентов. Любая утечка указывает на потерю герметичности системы и является критической неисправностью, требующей устранения.

Осмотр необходимо проводить тщательно, при хорошем освещении, уделяя внимание всем потенциально слабым местам гидравлического контура в зоне рабочего цилиндра. Обязательно проверьте уровень жидкости в бачке главного цилиндра сцепления – его снижение без видимых следов утечки в моторном отсеке может косвенно указывать на проблему в районе рабочего цилиндра или трубопроводов под автомобилем.

Ключевые зоны для проверки

Сконцентрируйтесь на следующих критических точках:

- Корпус рабочего цилиндра: Внимательно осмотрите корпус со всех сторон на предмет маслянистых потёков, капель или мокрых пятен. Особенно тщательно проверьте места соединения половинок корпуса (если он разборный) и область вокруг штока толкателя.

- Шток толкателя и защитный пыльник: Проверьте резиновый пыльник, закрывающий шток. Его повреждения (трещины, надрывы, разрывы) или признаки вытекания жидкости из-под него (влажность, налипшая грязь, струйки жидкости) – явный признак износа внутренних уплотнений поршня цилиндра.

- Трубопроводы и соединения:

- Гибкий шланг: Осмотрите весь его путь от кузова/рамы до рабочего цилиндра на предмет трещин, потертостей, вздутий и явных подтёков жидкости.

- Жёсткие трубки: Проверьте участки трубок вблизи рабочего цилиндра на коррозию, вмятины или повреждения, которые могли привести к утечке.

- Резьбовые соединения: Особое внимание уделите местам присоединения гибкого шланга к рабочему цилиндру и к жёсткой трубке, а также местам соединения жёстких трубок (если применимо). Ищите капли или мокрые пятна вокруг гаек.

- Педаль сцепления (косвенный признак): Если утечка происходит в салоне (например, из главного цилиндра или соединений передней части трубопровода), жидкость может капать на коврик или элементы под педалью сцепления. Проверьте этот участок.

Важно: Тормозная жидкость гигроскопична и агрессивна к лакокрасочным покрытиям и некоторым видам резины/пластика. Обнаруженные потёки часто имеют маслянистый вид, но могут быть и менее заметными, особенно если смешаны с пылью и грязью. Используйте чистую ветошь для протирки подозрительных мест и последующей проверки на появление свежих капель.

| Симптом | Возможная причина утечки |

|---|---|

| Мокрый пыльник штока, капли под ним | Износ манжет (уплотнений) поршня внутри рабочего цилиндра |

| Потёки по корпусу цилиндра | Трещина корпуса, износ уплотнения между половинками (если разборный), повреждение штуцера |

| Капли на соединениях (гайках) | Ослабление затяжки, повреждение конусных уплотнений (штуцеров-«бананов»), коррозия |

| Потёки по гибкому шлангу или вздутия | Повреждение или старение резины шланга |

| Потёки на жёсткой трубке | Коррозия, механическое повреждение (вмятина, перегиб) |

| Снижение уровня в бачке | Любая утечка в системе гидропривода сцепления |

Список источников

Для подготовки материала о конструкции и принципах работы рабочего цилиндра сцепления использовались специализированные технические источники. Они включают учебные пособия по устройству автомобилей, руководства по ремонту от производителей и профильные инженерные ресурсы.

Следующий перечень отражает ключевые публикации, содержащие детальные схемы, описания компонентов и алгоритмов функционирования гидравлических систем сцепления. Акцент сделан на издания с подтверждённой технической достоверностью.

Техническая литература и стандарты

- Учебник "Устройство автомобилей" под ред. А.П. Пехальского (раздел трансмиссии)

- Руководство по ремонту LADA Granta от АВТОВАЗ (глава "Сцепление")

- ГОСТ Р 41.13-2007 "Тормозные системы и системы сцепления ТС"

- Технический справочник ZF Sachs "Гидравлические системы сцепления"

Онлайн-ресурсы

- База технических данных ETKA (электронный каталог автозапчастей)

- Инженерные статьи на портале "АвтоМеханика"

- Официальные сервисные бюллетени Bosch Automotive

- Видеоразборы механизмов на канале "Автоэлектрик Базов"