Устройство и работа сальника

Статья обновлена: 28.02.2026

Сальник – ключевой элемент уплотнительных систем, предотвращающий утечки рабочих сред в подвижных соединениях промышленного оборудования.

Устройство герметизирует зазоры между вращающимися/поступательными деталями и стационарными корпусами, защищая механизмы от попадания загрязнений и сохраняя смазочные материалы.

Принцип действия основан на радиальном обжатии эластичного материала (резины, тефлона) вокруг вала, создающем герметичный контакт при сохранении подвижности соединения.

Базовое определение: что называют сальником в технике

Сальник – это уплотнительное устройство, предотвращающее утечку рабочих сред (жидкостей, газов) или попадание загрязнений в зазоры между вращающимися/подвижными деталями и стационарными элементами механизмов. Основная задача – герметизация соединений валов, штоков, осей и других подвижных частей оборудования.

Конструктивно представляет собой уплотнительный элемент, установленный в корпусе (сальниковой камере) и прижимаемый к поверхности вала специальной втулкой (набивкой) или пружиной. Рабочая среда контактирует с уплотнением, создавая барьер на пути утечки.

Ключевые функции и принцип действия

Принцип работы основан на:

- Радиальном прижатии уплотнительного материала к вращающемуся валу (штоку).

- Создании контактного давления, достаточного для преодоления давления рабочей среды.

- Микрогеометрии поверхности вала, обеспечивающей тонкую смазывающую пленку между валом и уплотнением.

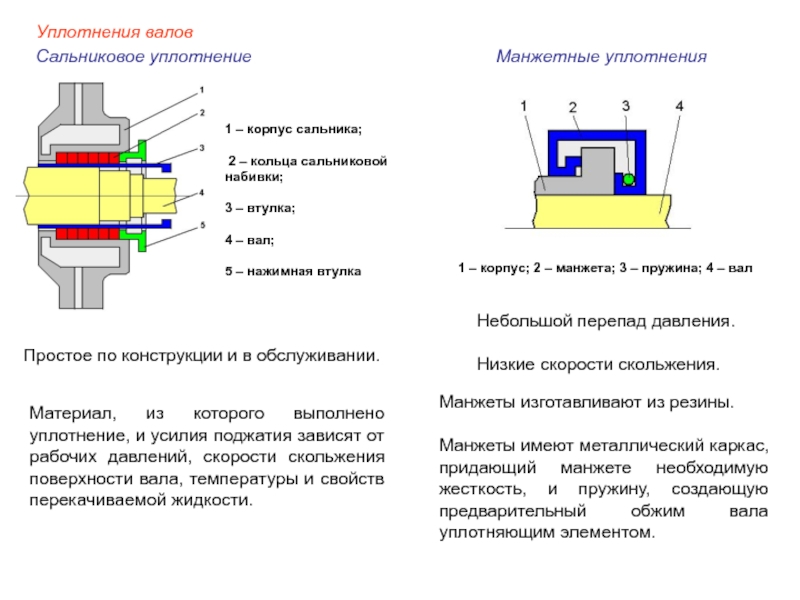

Типовые конструкции включают:

- Сальниковую набивку (жгут из упругих волокон: асбест, графит, тефлон).

- Манжетные сальники (готовые кольца из резины или полимеров с пружинным поджимом).

- Торцевые уплотнения (пара тщательно пригнанных плоских колец, одно из которых вращается с валом).

| Тип сальника | Особенности работы |

| Набивной | Уплотнение за счет деформации набивки под давлением втулки, требует периодической подтяжки. |

| Манжетный | Автоматический поджим губки пружиной, одноразовая установка, замена при износе. |

| Торцевой | Минимальное трение, высокая герметичность за счет притирки плоских поверхностей. |

Главная задача сальника: герметизация вращающихся валов

Сальники предотвращают утечку рабочих сред (масла, смазок, жидкостей, газов) из узлов оборудования через зазоры вокруг вращающихся валов. Одновременно они защищают механизм от попадания внешних загрязнений: пыли, грязи, абразивных частиц или влаги, способных вызвать ускоренный износ или повреждение внутренних компонентов.

Нарушение герметичности приводит к снижению эффективности работы механизма, потере смазки, загрязнению системы, увеличению трения и, в конечном счете, к выходу оборудования из строя. Поэтому надежная работа сальника критически важна для долговечности и безопасности эксплуатации вращающихся агрегатов.

Принцип работы сальника

Основной принцип основан на создании плотного контакта уплотняющей кромки (губы) сальника с поверхностью вращающегося вала:

- Упругое прилегание: Эластичный материал губы (резина, полиуретан, силикон) поджимается к валу пружинным кольцом (кантовой пружиной), обеспечивая постоянное давление контакта даже при биениях или вибрациях вала.

- Масляная пленка: Микронный слой смазки между губой и валом снижает трение и нагрев, предотвращая сухое трение и преждевременный износ губы. Толщина этой пленки строго дозирована - слишком толстая пленка вызывает течь, слишком тонкая ведет к перегреву.

- Эффект "самоподжима": При вращении вала в направлении "на сальник" (обычно внутрь корпуса) возникающие гидродинамические силы в микроклине зазоре дополнительно поджимают губку к валу, усиливая герметизацию под давлением.

Конструктивные особенности (направление губы, наличие дополнительных губ, материал, форма пружины) выбираются под конкретные условия:

| Фактор | Влияние на выбор/работу сальника |

|---|---|

| Скорость вращения | Высокие скорости требуют материалов с низким трением и хорошим теплоотводом. |

| Давление среды | Повышенное давление может потребовать усиленных конструкций (с металлическим каркасом, спиральной пружиной). |

| Температура | Определяет термостойкость материала губы и смазки. |

| Химическая среда | Влияет на химическую стойкость материала сальника. |

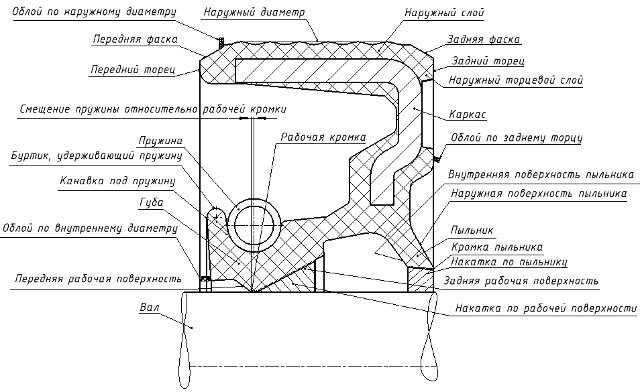

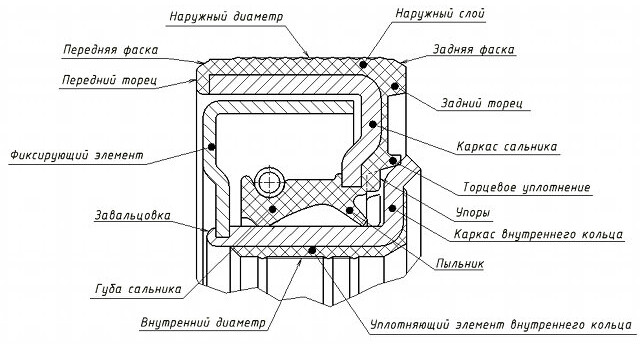

Ключевые элементы конструкции сальника

Основой сальникового уплотнения служит корпус (сальниковая камера), который жестко крепится к оборудованию и формирует полость для размещения уплотнительных компонентов. Его внутренний диаметр обеспечивает минимально допустимый зазор с валом, предотвращая утечки без создания избыточного трения.

Сальниковая набивка, размещаемая в корпусе, представляет собой набор колец из эластичных материалов (асбест, графит, тефлон). При монтаже кольца устанавливаются со смещением стыков на 90-120°, обеспечивая равномерное уплотнение по всей окружности вала.

| Элемент | Назначение | Особенности |

|---|---|---|

| Нажимная втулка (бугель) | Передает усилие поджатия на набивку | Изготавливается из износостойких сплавов, имеет фланец для крепления |

| Регулировочные болты | Обеспечивают сжатие набивки | Равномерная затяжка предотвращает перекос втулки |

| Защитная втулка | Предохраняет вал от износа | Съемная конструкция для замены без демонтажа вала |

| Каналы подачи смазки | Охлаждение и снижение трения | Опциональный элемент для высокоскоростных узлов |

Дополнительные компоненты включают стопорные кольца, фиксирующие положение набивки, и прокладки между корпусом и оборудованием. В высокотемпературных исполнениях применяются теплоотражательные экраны, минимизирующие теплопередачу к уплотнению.

Принцип действия: как сальник предотвращает утечки

Сальник создаёт герметизирующий барьер между вращающимся валом и корпусом оборудования, исключая прямой контакт рабочей среды (жидкости, газа) с внешней средой. Основная рабочая часть – уплотняющий элемент (набивка, манжета), который плотно прижимается к поверхности вала радиальной нагрузкой.

Сила прижатия генерируется либо затяжкой сальниковой камеры (для набивных сальников), либо предварительным натягом и упругостью материала (для манжетных сальников). Уплотняющий элемент деформируется под давлением, заполняя микронеровности вала и создавая непрерывную контактную зону.

Ключевые механизмы герметизации

- Радиальное обжатие: Уплотнитель сжимается вокруг вала, формируя плотное прилегание по всей окружности.

- Эффект лабиринта: В набивных сальниках витки набивки создают извилистый путь для среды, увеличивая гидравлическое сопротивление утечке.

- Смазочный слой: Для снижения трения и износа между валом и уплотнением поддерживается тонкая плёнка смазки (иногда – сама рабочая среда), которая одновременно препятствует проникновению загрязнений.

- Упругость материала: Резина, тефлон или графит компенсируют биения вала и тепловые деформации, сохраняя контактное давление.

При правильном монтаже и подборе материала сальник работает как саморегулирующееся уплотнение: повышение давления среды усиливает прижим набивки к валу, улучшая герметизацию.

Типовые места установки сальников в автомобиле

Сальники монтируются в узлах с вращающимися элементами для предотвращения утечек рабочих жидкостей и защиты от загрязнений. Основные точки установки связаны с выходными валами агрегатов и подвижными соединениями.

Критически важные зоны применения включают следующие компоненты:

- Двигатель: сальники коленчатого вала (передний и задний), распределительного вала, масляного насоса.

- Трансмиссия: сальники первичного/вторичного валов КПП, приводов ШРУС, редукторов мостов.

- Ходовая часть: ступичные сальники колес, сальники амортизаторов и рулевых реек.

- Вспомогательные системы: сальники водяного насоса, генератора, компрессора кондиционера.

Влияние износа сальника на работу двигателя и КПП

Износ сальников двигателя приводит к утечкам моторного масла через уплотнения коленчатого вала, распредвала или масляного насоса. Падение уровня смазки провоцирует масляное голодание трущихся деталей: вкладышей, шеек коленвала, поршневой группы. Это вызывает аварийный износ узлов, задиры на поверхностях, перегрев и потерку компрессии. В критических случаях возможен клин двигателя с необходимостью капитального ремонта.

В коробке передач изношенные сальники первичного/вторичного валов или приводов ШРУСов способствуют утечке трансмиссионной жидкости. Снижение объема масла ведет к недостаточной смазке шестерен, подшипников и синхронизаторов. Появляются посторонние шумы (вой, гул), затрудняется переключение передач, возникает пробуксовка фрикционов в АКПП. Длительная эксплуатация ускоряет износ вилок переключения и зубчатых муфт, требуя дорогостоящего восстановления агрегата.

Ключевые последствия для систем

- Потеря смазочных материалов: Снижение уровня масла в картере двигателя или КПП ниже минимальной отметки.

- Загрязнение компонентов: Проникновение абразивной пыли и влаги через поврежденные уплотнения, ускорение износа.

- Перегрев узлов: Ухудшение теплоотвода из-за недостатка масла, риск деформации деталей.

| Узел | Типичные признаки износа сальника | Риски для агрегата |

| Двигатель | Масляные пятна под авто, сизый дым из выхлопа, падение давления масла | Заклинивание коленвала, разрушение вкладышей, прогар поршней |

| Коробка передач | Подтеки на картере КПП, хруст при переключениях, рывки (в АКПП) | Износ шестерен, выход из строя дифференциала, поломка вилок переключения |

Важно: Игнорирование течи сальников сокращает ресурс силового агрегата и трансмиссии на 40-60%. Для предотвращения капремонта требуется оперативная замена уплотнений при обнаружении первых признаков масляных пятен или падения уровня технических жидкостей.

Основные признаки протечки сальников

Визуальное обнаружение масляных пятен или подтёков в зоне установки сальника – первый явный индикатор проблемы. Скопление смазочного материала на валу, корпусе или прилегающих деталях свидетельствует о нарушении герметичности уплотнения.

Снижение уровня масла в системе без видимых внешних утечек в других узлах требует проверки состояния сальников. Необъяснимый рост расхода смазочных материалов также указывает на возможную протечку через уплотнительные элементы.

- Капельная утечка – регулярное появление капель смазки во время или после остановки оборудования

- Загрязнение рабочей зоны – налипание пыли и абразивных частиц на намокшие поверхности

- Следы брызг – радиальные масляные пятна на соседних деталях от вращающегося вала

- Посторонние шумы – скрип или визг из-за недостаточной смазки трущихся поверхностей

- Деформация уплотнения – видимое растрескивание, вздутие или перекос резиновой части сальника

Правила выбора сальника по размерам и материалу

Габаритные параметры сальника – критически важный критерий. Основные размеры включают внутренний диаметр (соответствует валу), внешний диаметр (соответствует посадочному месту в корпусе) и высоту уплотнительной части. Необходимо использовать точные замеры вала и корпуса оборудования, избегая подбора "на глаз". Допустимое отклонение обычно не превышает ±0,1-0,3 мм.

Материал сальника определяется условиями эксплуатации. Ключевые факторы: температура среды, тип рабочей жидкости (вода, масло, химикаты), давление и скорость вращения вала. Для стандартных условий применяют резину NBR, для высоких температур – FKM (фторкаучук), в агрессивных средах – PTFE (тефлон) или EPDM.

Ключевые параметры выбора

- Динамическое уплотнение: Совпадение внутреннего диаметра сальника с диаметром вала с учётом допустимой деформации.

- Статическое уплотнение: Плотное прилегание внешнего диаметра к стенке корпуса без перекоса.

- Совместимость материалов: Устойчивость уплотнителя к химическому воздействию рабочей среды.

- Термостойкость: Сохранение эластичности материала при рабочих температурах.

| Материал | Температурный диапазон | Совместимые среды |

|---|---|---|

| NBR (Нитрил) | -30°C до +100°C | Масла, вода, воздух |

| FKM (Фторкаучук) | -20°C до +200°C | Химикаты, топливо, пар |

| EPDM (Этилен-пропилен) | -50°C до +150°C | Пар, щёлочи, горячая вода |

| PTFE (Тефлон) | -70°C до +260°C | Агрессивные химикаты |

Дополнительные рекомендации: Для валов с повреждениями (задиры, царапины) используйте сальники с пыльниками или армирующими кольцами. При высоких оборотах выбирайте модели с низким коэффициентом трения и термоотводящими элементами. Всегда учитывайте направление вращения вала (универсальные или однонаправленные модели).

Порядок замены подтекающего сальника

Подготовьте необходимые инструменты: комплект рожковых/накидных ключей, съемник сальника (при наличии), отвертки, ветошь, новый сальник согласно спецификации производителя, очиститель (уайт-спирит, бензин). Обеспечьте доступ к узлу: снимите защитные кожухи, декоративные элементы или смежные детали, препятствующие демонтажу.

Очистите зону вокруг сальника от загрязнений. Зафиксируйте механизм от проворачивания (например, установите автомобиль на ручной тормоз и передачу, заклиньте маховик через смотровое окно для двигателя). Открутите крепежные элементы, удерживающие деталь с сальником (крышку подшипника, фланец вала).

Этапы демонтажа и установки

- Извлеките изношенный сальник:

- Аккуратно подденьте его отверткой или специальным съемником за металлический обод

- Избегайте повреждения посадочного места вала и корпуса

- Обезжирьте посадочное отверстие ветошью с очистителем. Проверьте вал на задиры и выработку.

- Подготовьте новый сальник:

- Смажьте рабочую кромку и внутреннюю пружину моторным маслом

- Нанесите тонкий слой герметика на внешний обод (если рекомендовано производителем)

- Установите сальник:

- Совместите его строго параллельно посадочной плоскости

- Аккуратно запрессуйте оправкой или подходящей трубой равномерными ударами молотка до полной посадки

- Запрещена установка через удар по металлическому корпусу сальника!

Соберите узел в обратной последовательности. Проверьте соосность вала перед окончательной затяжкой крепежа. Залейте рабочую жидкость (масло, антифриз). Запустите механизм, контролируя отсутствие течи первые 10-15 минут работы. Проведите повторный осмотр после тестовой эксплуатации.

Срок службы сальников и факторы его сокращающие

Средний срок службы сальников варьируется от нескольких месяцев до нескольких лет и зависит от типа уплотнения, условий эксплуатации и качества монтажа. Резиновые сальники обычно служат 1-3 года, тефлоновые или графитовые – до 5 лет и более. Критическим признаком износа является утечка смазки или рабочей среды.

На долговечность напрямую влияют внешние факторы: превышение допустимых температур вызывает растрескивание или оплавление материала, а агрессивные химические вещества приводят к коррозии армирующих элементов и потере эластичности. Механические нагрузки (вибрация, биение вала, перекосы) ускоряют деформацию рабочей кромки.

Основные факторы сокращения ресурса

- Температурные перегрузки: Работа выше/ниже диапазона, указанного производителем.

- Несовместимость материалов: Контакт сальника с химически агрессивными средами.

- Загрязнение рабочей зоны: Абразивные частицы (пыль, грязь) действуют как абразив, повреждая уплотняющую кромку и вал.

- Неправильный монтаж: Перекос сальника, повреждение кромки при установке, отсутствие смазки.

- Эксплуатационные дефекты вала: Задиры, коррозия, эллипсность или биение поверхности.

- Высокая скорость вращения: Превышение допустимых оборотов вызывает перегрев и ускоренный износ.

- Сухое трение: Недостаток смазки в зоне контакта сальника с валом.

| Фактор | Воздействие на сальник | Типичные последствия |

|---|---|---|

| Абразивное загрязнение | Микроцарапины на кромке и валу | Увеличенный зазор, утечки |

| Перегрев | Окисление резины, потеря эластичности | Трещины, затвердевание |

| Вибрация вала | Динамические нагрузки на губу | Расслоение материала, усталостный износ |

Список источников

При подготовке материала использовались специализированные технические ресурсы и литература, содержащие информацию об устройстве, классификации и применении сальниковых уплотнений.

Ниже приведены ключевые источники, на основе которых составлен материал о назначении и принципе работы сальников.

- Анурьев В.И. Справочник конструктора-машиностроителя (том 2) – разделы по уплотнительным устройствам

- Решетов Д.Н. Детали машин – глава о контактных уплотнениях вращательного движения

- ГОСТ 8752-79 «Сальники манжетные. Конструкция и размеры»

- Техническая документация ведущих производителей уплотнений: SKF, Freudenberg Sealing Technologies

- Учебные пособия по курсу «Детали машин и основы конструирования» технических вузов

- Статьи в отраслевых журналах «Ремонт. Сервис. Модернизация» и «Надежность машин и механизмов»

- Специализированные инженерные порталы: Engineer's Handbook, Портал машиностроения