Устройство и работа системы Common Rail

Статья обновлена: 28.02.2026

Common Rail – современная система топливоподачи дизельных двигателей, заменившая традиционные механические ТНВД.

Её ключевое отличие – разделение процессов создания высокого давления и впрыска топлива в цилиндры.

Система обеспечивает сверхвысокое давление впрыска и электронное управление форсунками.

Это позволяет добиться большей мощности, снижения расхода топлива и соответствия строгим экологическим нормам.

Что такое система Common Rail в дизельных двигателях?

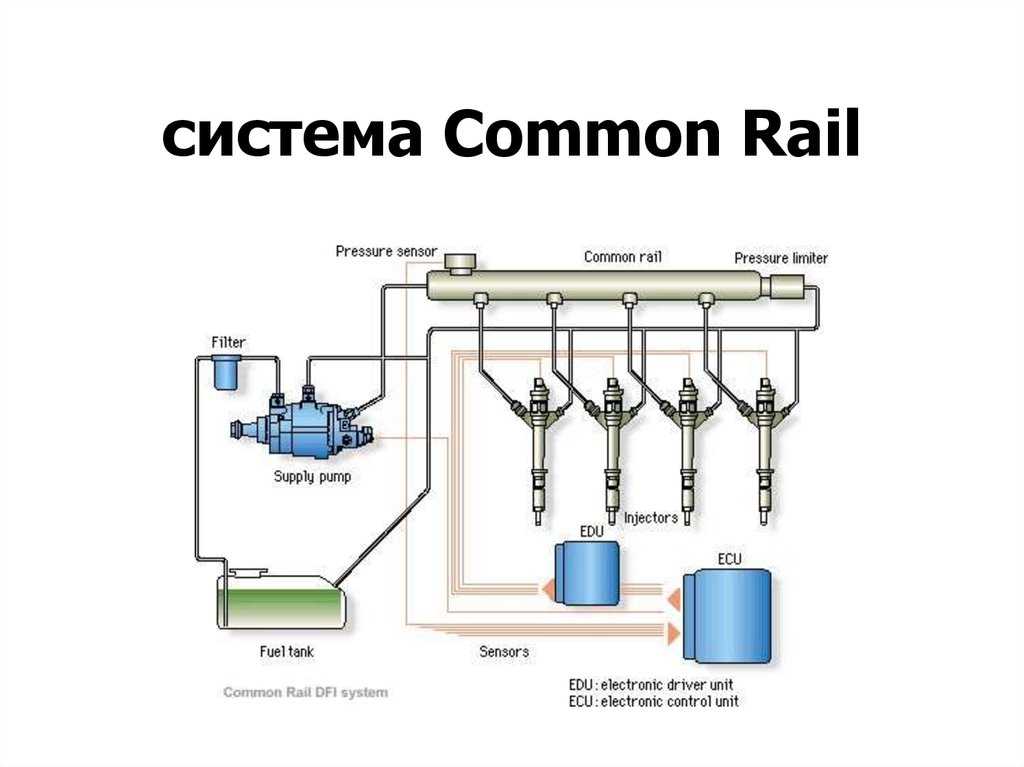

Система Common Rail (в переводе с англ. "общая магистраль") – технология впрыска топлива в дизельных двигателях, где топливо подается к форсункам от единой аккумуляторной рампы под постоянным высоким давлением. Это принципиально отличается от устаревших систем с механическими ТНВД, где давление создавалось индивидуально для каждой форсунки.

Ключевая особенность Common Rail – разделение процессов генерации давления и впрыска: топливный насос высокого давления (ТНВД) нагнетает горючее в общую топливную рампу, а электронный блок управления (ЭБУ) регулирует момент, продолжительность и количество впрыска через электромагнитные или пьезоэлектрические форсунки.

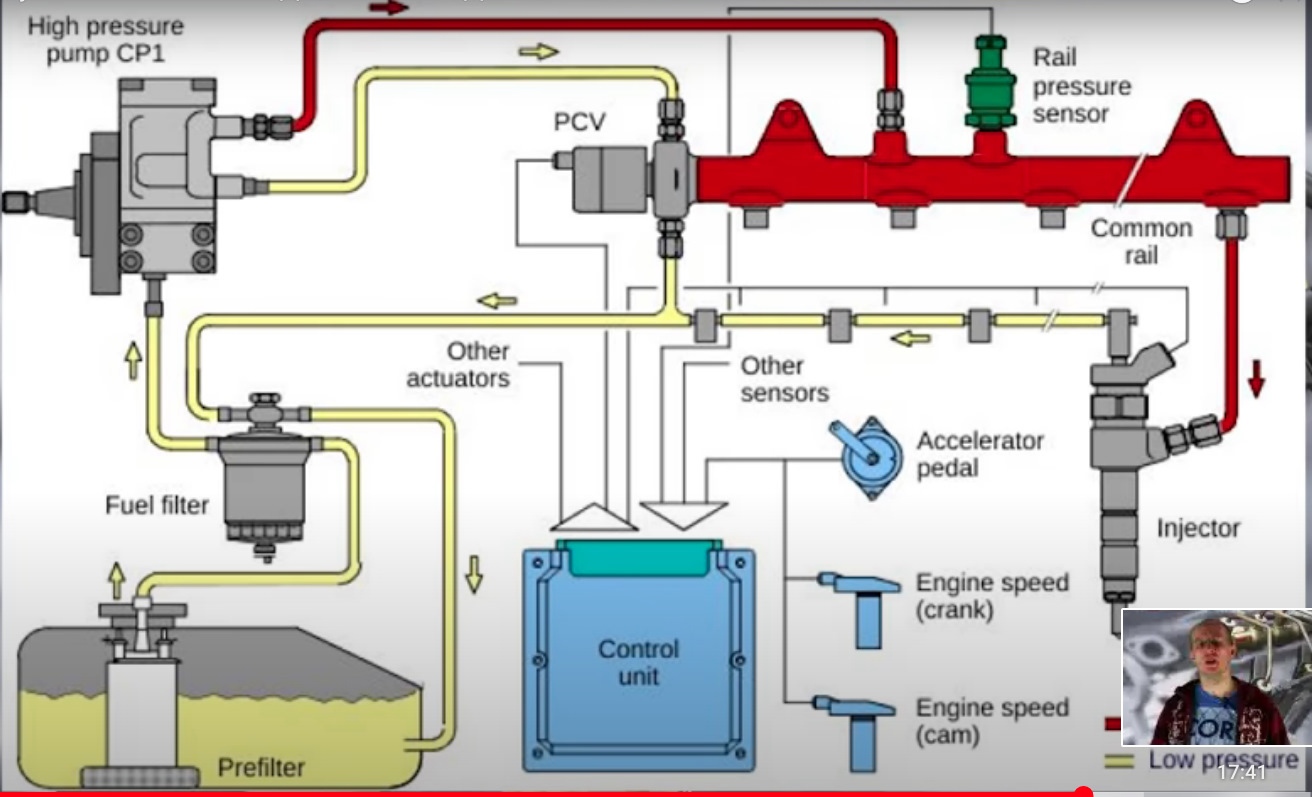

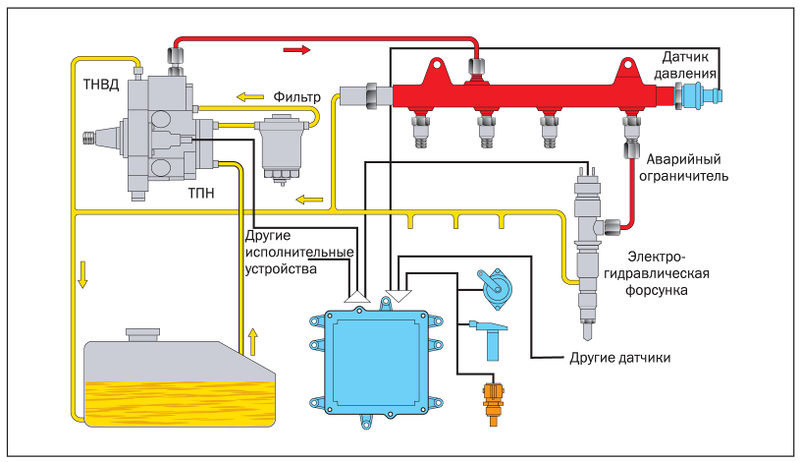

Принцип работы и компоненты

Основные элементы системы:

- Топливный насос высокого давления (ТНВД) – создает давление до 2500 бар (в современных системах).

- Аккумуляторная рампа (Common Rail) – накапливает топливо под стабильным давлением для всех форсунок.

- Электронные форсунки – впрыскивают топливо в цилиндры по сигналу ЭБУ.

- Блок управления (ЭБУ) – анализирует данные датчиков (коленвала, распредвала, давления в рампе и др.) и управляет форсунками.

- Регулятор давления – поддерживает заданное давление в рампе.

Последовательность работы:

- Топливоподкачивающий насос забирает солярку из бака и подает ее к ТНВД.

- ТНВД сжимает топливо и направляет его в рампу, где давление сохраняется постоянным.

- ЭБУ вычисляет оптимальные параметры впрыска на основе данных датчиков (обороты, нагрузка, температура).

- По сигналу ЭБУ форсунки открываются, распыляя топливо в камеры сгорания в 1-7 этапов (предварительный, основной, дополнительный впрыск).

- Излишки топлива возвращаются в бак через сливную магистраль.

Преимущества технологии:

- Точная дозировка топлива и до 9 впрысков за цикл.

- Снижение шума, вибраций и расхода топлива (до 15%).

- Уменьшение выбросов сажи и NOx благодаря многофазному впрыску.

- Повышение мощности и крутящего момента двигателя.

Историческая необходимость появления Common Rail

Предшествующие системы впрыска топлива, такие как механические ТНВД с кулачковым приводом или рядные насосы, имели фундаментальные ограничения. Они жестко связывали момент впрыска и давление топлива с частотой вращения коленчатого вала двигателя. Это не позволяло независимо и гибко управлять параметрами подачи топлива в течение цикла работы двигателя.

Резкое ужесточение экологических стандартов (Евро 2, Евро 3 и последующих) в 1990-х годах требовало кардинального снижения вредных выбросов: оксидов азота (NOx), сажи и несгоревших углеводородов. Одновременно рос спрос на повышение топливной экономичности и мощности дизельных двигателей. Традиционные системы не могли обеспечить необходимую точность, высокое давление впрыска на всех режимах и возможность разделения впрыска на несколько фаз.

Ключевые факторы необходимости

- Экологические нормы: Жесткие лимиты на выбросы NOx и сажи требовали оптимизации процесса сгорания. Это стало возможным только при независимом управлении давлением впрыска, моментом начала подачи топлива и количеством топлива в каждой фазе.

- Экономичность: Требовалось повышение эффективности сгорания для снижения расхода топлива. Точная дозировка и мелкодисперсное распыление под высоким давлением, стабильным на всех оборотах, давали значительный эффект.

- Мощность и комфорт: Потребители ожидали от дизелей мощности, сравнимой с бензиновыми аналогами, и снижения шумности. Высокое давление впрыска Common Rail и возможность предвпрыска (пилотного впрыска) решали обе задачи: повышали мощность и делали работу двигателя мягче.

- Ограничения предшественников: Системы с насос-форсунками были сложны и дороги, а ТНВД распределительного типа не обеспечивали достаточно высокого и стабильного давления на низких оборотах.

Таким образом, Common Rail возник как ответ на комплекс вызовов: невозможность старых систем обеспечить требуемую экологичность, экономичность и динамику в рамках новых стандартов. Ее принцип разделения функций генерации давления (ТНВД) и впрыска (форсунки с электронным управлением) стал технологическим прорывом, позволившим дизельным двигателям соответствовать современным требованиям.

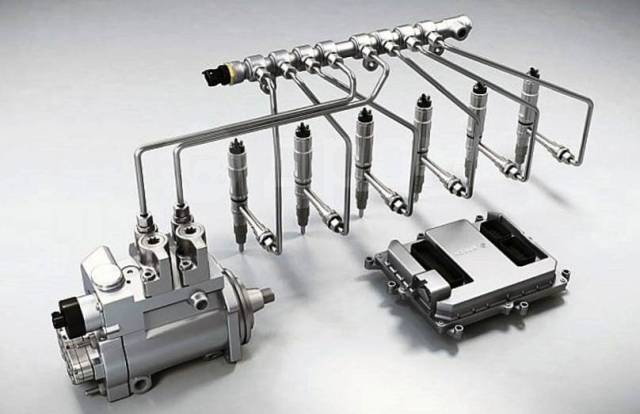

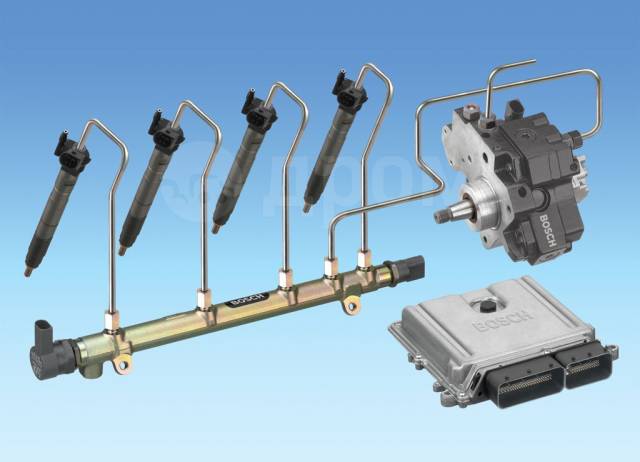

Ключевые компоненты системы: общая схема

Система Common Rail включает несколько обязательных элементов, обеспечивающих подачу топлива под сверхвысоким давлением. Центральным звеном является топливная рампа (аккумулятор), куда насос нагнетает дизельное топливо для создания постоянного резерва.

Управление впрыском осуществляется электронным блоком управления (ЭБУ), который анализирует данные датчиков и рассчитывает оптимальные параметры. Давление в рампе контролируется датчиком, а его стабильность поддерживается регулятором.

Основные элементы конструкции

- Топливный насос высокого давления (ТНВД): создаёт давление до 2500 бар, оснащён клапаном дозирования для регулировки подачи.

- Топливная рампа (аккумулятор): распределяет топливо по форсункам, гасит пульсации давления.

- Электрогидравлические/пьезоэлектрические форсунки: выполняют впрыск по сигналу ЭБУ, обеспечивают многократный впрыск за цикл.

- Регулятор давления: поддерживает заданный уровень давления в рампе через слив излишков топлива.

| Управляющие компоненты | Исполнительные компоненты |

|---|---|

| ЭБУ двигателя | Клапан дозирования ТНВД |

| Датчик давления топлива | Регулятор давления |

| Датчики оборотов, температуры, педали газа | Соленоиды/пьезоэлементы форсунок |

Дополнительные элементы: топливоподкачивающий насос, фильтры тонкой очистки, магистрали высокого/низкого давления и система рециркуляции излишков топлива.

Топливный насос высокого давления (ТНВД): создание давления

ТНВД в системе Common Rail отвечает за генерацию экстремально высокого давления топлива (до 2500 бар в современных системах) и его непрерывную подачу в топливную рампу. В отличие от классических дизельных насосов, он работает независимо от тактов впрыска двигателя, создавая постоянный запас топлива под давлением в аккумуляторе.

Насос приводится в действие через шестеренчатую, цепную или ременную передачу от коленчатого вала двигателя. Основными рабочими элементами являются плунжерные пары: вращающийся кулачковый вал воздействует на ролики толкателей, которые перемещают плунжеры внутри прецизионных гильз. При движении плунжера вниз открывается впускной клапан, и топливо поступает в камеру сжатия. При движении вверх клапан закрывается, и топливо сжимается до заданного давления.

Ключевые особенности работы

Регулировка производительности: Электронный блок управления (ЭБУ) через пропорциональный клапан (соленоидный или пьезоэлектрический) дозирует количество топлива, поступающего в плунжерную пару. Это позволяет гибко менять давление в рампе в зависимости от режима работы двигателя.

Принцип управления подачей:

- Избыточное топливо возвращается в бак через перепускной клапан.

- Клапан регулировки давления (на выходе насоса) поддерживает заданный уровень давления рампы, стравливая излишки.

- Входной дозирующий клапан ограничивает объем топлива на впуске для снижения нагрузки и нагрева.

Конструктивные отличия:

| Тип ТНВД | Характеристики |

| Одно/двухплунжерные | Компактные, для легковых авто с умеренными требованиями |

| Трехплунжерные (радиальные) | Высокая производительность, минимум пульсаций, для грузовиков и мощных ДВС |

Критически важна герметичность плунжерных пар – малейший износ вызывает падение давления и нарушение работы системы. Топливо выполняет роль смазки, поэтому чистоту фильтров необходимо строго контролировать. Современные насосы оснащаются датчиками давления и температуры для точного управления ЭБУ.

Назначение и конструкция топливной рампы (аккумулятора)

Топливная рампа (аккумулятор) служит центральным резервуаром для хранения дизельного топлива под экстремально высоким давлением, создаваемым ТНВД. Её ключевая функция – обеспечение стабильной подачи топлива к форсункам всех цилиндров двигателя с идентичными параметрами давления, независимо от последовательности впрыска или текущей нагрузки.

Конструкция рампы рассчитана на постоянное противодействие нагрузкам до 2000–2500 бар. Она представляет собой цельнометаллический толстостенный трубопровод с внутренней полостью-камерой, куда напрямую поступает топливо от насоса. Геометрия и объём камеры оптимизированы для эффективного гашения гидравлических пульсаций от ТНВД.

Ключевые элементы конструкции

- Корпус: Изготавливается из кованой легированной стали или высокопрочных сплавов для исключения деформаций и микротрещин.

- Топливные каналы: Точные ответвления к посадочным местам форсунок, обеспечивающие минимальные гидравлические потери.

- Датчик давления: Интегрируется в рампу для непрерывного мониторинга давления и передачи данных в ЭБУ.

- Регулятор давления (клапан-демпфер): Сбрасывает избыток топлива в «обратку» при превышении заданного порога давления.

- Штуцеры подключения: Герметичные высокопрочные соединения для магистрали ТНВД и топливопроводов к форсункам.

| Компонент | Материал | Функция |

| Корпус рампы | Сталь 41CrMo4 / нержавеющие сплавы | Аккумулирование топлива, гашение пульсаций |

| Датчик давления | Керамические сенсоры, стальной корпус | Контроль давления в режиме реального времени |

| Регулятор давления | Износостойкие сплавы, пьезо- или соленоидный привод | Поддержка давления в заданном диапазоне |

Устройство и роль электрогидравлических форсунок

Электрогидравлическая форсунка Common Rail состоит из нескольких ключевых компонентов: корпуса с распылителем, иглы запирания плунжера, электромагнитного клапана (или пьезоэлемента в современных системах), управляющей камеры и дозирующих каналов. Топливо под высоким давлением (до 2500 бар) поступает из рампы одновременно в камеру над иглой и в управляющую камеру через впускной дроссель. В закрытом состоянии давление на иглу сверху и снизу уравновешено, но усилие пружины удерживает её на седле.

При подаче электрического сигнала от ЭБУ двигателя срабатывает электромагнитный клапан, открывая сливной канал управляющей камеры. Давление над иглой падает быстрее, чем под ней (из-за впускного дросселя), что создаёт дисбаланс сил. Под действием высокого давления в нижней полости игла поднимается, обеспечивая впрыск топлива через микроотверстия распылителя. После прекращения сигнала клапан закрывается, давление над иглой восстанавливается, и она возвращается на седло, прекращая подачу топлива.

Функции и особенности работы

Электрогидравлические форсунки выполняют три критических задачи:

- Точное дозирование топлива: Длительность сигнала от ЭБУ определяет количество впрыскиваемого топлива.

- Формирование топливного факела: Микроотверстия распылителя (обычно 6-8 шт.) создают однородный аэрозоль для полного сгорания.

- Реализация многофазного впрыска: Возможность до 7 впрысков за цикл (предварительный, основной, дожигающий) для снижения шума и выбросов.

Преимущества перед механическими системами:

- Независимость момента впрыска от оборотов двигателя

- Минимальная задержка срабатывания (0.1 мс у пьезоэлектрических версий)

- Точность дозировки ±1 мм³/цикл

| Параметр | Электромагнитные | Пьезоэлектрические |

| Скорость срабатывания | 0.3-0.5 мс | 0.1 мс |

| Макс. давление | 1800-2000 бар | 2500 бар |

| Кол-во впрысков/такт | до 5 | до 7 |

Дозирующий дроссель и сливной канал спроектированы для гидравлического усиления: слабый импульс клапана преобразуется в высокое усилие на игле. Это обеспечивает герметичность при экстремальных давлениях и температуре до 140°C. Калибровка геометрии каналов определяет скорость подъёма иглы, влияя на форму факела и шумность работы.

Функции электронного блока управления (ЭБУ)

Электронный блок управления (ЭБУ) выполняет роль "мозга" системы Common Rail, непрерывно обрабатывая данные от датчиков двигателя и формируя управляющие команды для исполнительных механизмов. Его работа обеспечивает синхронизацию всех процессов топливоподачи в соответствии с текущими режимами эксплуатации.

Главная задача ЭБУ – оптимизация рабочих параметров двигателя для достижения максимальной эффективности, экологичности и плавности работы. Блок анализирует десятки показателей в реальном времени, адаптируя характеристики впрыска под динамически меняющиеся условия.

- Управление параметрами впрыска

- Расчёт момента начала впрыска для каждого цилиндра

- Определение длительности импульса форсунок (количество топлива)

- Реализация многоимпульсного впрыска (предварительный, основной, дополнительный)

- Контроль давления в топливной рампе

- Сравнение фактического давления с заданными значениями

- Корректировка работы клапана регулирования давления (DRV)

- Обеспечение стабильного давления независимо от нагрузки

- Диагностика и защита системы

- Мониторинг исправности датчиков и исполнительных устройств

- Фиксация кодов ошибок в памяти при неисправностях

- Активация аварийных режимов для защиты двигателя

- Координация с другими системами

- Синхронизация с системой рециркуляции газов (EGR)

- Управление турбонаддувом через изменение давления наддува

- Взаимодействие с системой нейтрализации выхлопных газов

- Адаптация параметров

- Корректировка характеристик при износе компонентов

- Учёт изменения качества топлива и внешних условий

- Обучение на основе статистики эксплуатации

Работа датчиков: оборотов, давления, температуры

Датчики в системе Common Rail непрерывно фиксируют критические параметры работы двигателя, передавая данные в электронный блок управления (ЭБУ). Точность их показаний напрямую определяет эффективность впрыска топлива, экономичность и экологичность двигателя.

ЭБУ анализирует поступающую информацию в реальном времени, корректируя давление в рампе, момент и длительность впрыска. Отказ любого из ключевых датчиков приводит к переходу системы в аварийный режим с потерей мощности и повышенным расходом топлива.

Функции и принцип действия

| Датчик | Назначение | Принцип работы |

|---|---|---|

| Оборотов коленвала (ДПКВ) | Определяет положение коленвала и частоту вращения | Фиксирует прохождение зубьев задающего диска через магнитное поле, генерируя импульсы напряжения |

| Давления топлива (ДДТ) | Контролирует давление в топливной рампе | Измеряет деформацию пьезоэлемента или мембраны под воздействием топлива, преобразуя её в электрический сигнал |

| Температуры топлива (ДТТ) | Мониторит нагрев топлива в рампе | Использует терморезистор: сопротивление изменяется пропорционально температуре, что влияет на выходное напряжение |

Данные с ДПКВ синхронизируют момент впрыска с положением поршней. ДДТ предотвращает повреждение системы при скачках давления: при отклонениях ЭБУ регулирует производительность ТНВД. ДТТ критичен для коррекции плотности топлива: при перегреве ЭБУ увеличивает давление для компенсации снижения вязкости.

Принцип разделения процессов создания и впрыска давления

В традиционных топливных системах дизельных двигателей (рядных ТНВД или насос-форсунках) генерация высокого давления и непосредственный впрыск топлива в цилиндр объединены в одном устройстве. Это создаёт ограничения по максимальному давлению, точности момента и дозировки впрыска, а также приводит к волновым колебаниям в топливной магистрали при работе форсунок соседних цилиндров.

Система Common Rail кардинально меняет подход, разделяя два ключевых процесса. Выработка высокого давления топлива (до 2500 бар и выше) осуществляется независимым топливным насосом высокого давления (ТНВД), который функционирует постоянно при работе двигателя. При этом сам впрыск топлива в цилиндры выполняется электроуправляемыми форсунками, получающими команды непосредственно от блока управления двигателем (ЭБУ).

Ключевые аспекты разделения

- Аккумуляция давления: Насос нагнетает топливо в общую магистраль (rail - рейка/аккумулятор), которая служит резервуаром, постоянно заполненным топливом под стабильным высоким давлением, готовым к использованию.

- Независимость впрыска: Каждая форсунка подключена к аккумуляторной рампе. ЭБУ, на основе данных датчиков, индивидуально управляет моментом открытия/закрытия электромагнитного или пьезоэлектрического клапана конкретной форсунки, определяя:

- Точный момент начала впрыска

- Продолжительность впрыска (количество топлива)

- Возможность многократного впрыска за цикл (предвпрыск, основной, допвпрыск)

- Стабильность параметров: Постоянное высокое давление в рампе исключает его просадки при открытии форсунок. Это обеспечивает одинаковое давление впрыска для всех цилиндров независимо от последовательности их работы или частоты вращения коленвала.

Таким образом, разделение функций позволяет оптимизировать каждый процесс: насос работает максимально эффективно для поддержания давления, а форсунки обеспечивают прецизионное управление впрыском по командам ЭБУ. Это фундаментально повышает КПД двигателя, снижает шум, выбросы и расход топлива.

Формирование высокого давления в топливной рампе

Топливный насос высокого давления (ТНВД) создаёт необходимое давление в системе. Он приводится в действие коленчатым или распределительным валом двигателя и забирает топливо из бака через фильтр.

Насос нагнетает топливо в рампу-аккумулятор по магистрали высокого давления. Внутри ТНВД плунжерные пары сжимают топливо до значений 1000–2500 бар (в зависимости от модели двигателя). Производительность насоса превышает текущий расход топлива двигателем, что обеспечивает стабильность давления.

Ключевые компоненты процесса:

- Регулятор давления (установлен на ТНВД или рампе) – дозирует объём топлива, возвращая излишки в бак через сливную магистраль.

- Клапан дозирования (электромагнитный или пьезоэлектрический) – регулирует подачу топлива в насос на основе сигналов ЭБУ.

- Аккумулирующая рампа – стальная труба с каналами для форсунок, гасит пульсации от насоса и хранит топливо под постоянным давлением.

Этапы работы:

- ЭБУ рассчитывает требуемое давление на основе данных датчиков (обороты, нагрузка, температура).

- Клапан дозирования изменяет количество топлива, поступающего в ТНВД.

- Плунжеры насоса сжимают топливо до заданного уровня.

- Сжатое топливо поступает в рампу, где давление стабилизируется.

- Регулятор сбрасывает избыток топлива при превышении заданного параметра.

Результат: Рампа постоянно содержит топливо под строго контролируемым высоким давлением, готовое к моментальному впрыску форсунками по команде ЭБУ.

Процесс открытия форсунки по сигналу ЭБУ

Электронный блок управления (ЭБУ) рассчитывает оптимальный момент начала впрыска и его длительность на основе данных от датчиков (обороты коленвала, положение педали газа, температура двигателя, давление в рампе и др.). При достижении требуемых условий ЭБУ генерирует управляющий электрический сигнал заданной продолжительности и отправляет его на электромагнитный или пьезоэлектрический исполнительный элемент форсунки.

Получив сигнал, исполнительный элемент активируется: электромагнитный клапан снимает напряжение с катушки, а пьезоэлектрический – резко изменяет свою длину под действием напряжения. Это движение открывает сливной канал управляющей камеры форсунки, снижая в ней давление топлива. Разница давлений на управляющем поршне и игле распылителя заставляет иглу преодолеть усилие пружины и подняться, открывая путь топливу из рампы к распылителю.

Ключевые этапы работы

- Сигнал ЭБУ: Формирование импульса нужной длительности для точного дозирования топлива.

- Активация исполнителя: Электромагнит/пьезоэлемент открывает сливной клапан управляющей камеры.

- Падение давления: Топливо из управляющей камеры уходит через сливную магистраль.

- Подъём иглы: Высокое давление в рампе (>1000 бар) прижимает управляющий поршень вверх, сдвигая иглу распылителя.

- Впрыск: Топливо под высоким давлением распыляется через микроотверстия распылителя в камеру сгорания.

- Закрытие: После прекращения сигнала ЭБУ сливной канал перекрывается, давление в управляющей камере восстанавливается, и игла садится на седло под действием пружины.

Точное дозирование топлива форсункой

Точность дозирования в системе Common Rail достигается за счёт электронного управления соленоидными или пьезоэлектрическими клапанами форсунок. ЭБУ двигателя рассчитывает оптимальный момент начала впрыска, продолжительность импульса и количество топлива для каждого цилиндра на основе данных датчиков (оборотов, давления, температуры и др.).

Высокое стабильное давление в топливной рампе (до 2500 бар) обеспечивает мгновенное распыление при открытии форсунки. Минимальная продолжительность управляющего импульса (до 0.1 мс) позволяет точно регулировать объём впрыскиваемого топлива малыми порциями. Точность калибровки каналов распылителя гарантирует идентичность подачи во всех цилиндрах.

Ключевые аспекты дозирования

- Многоимпульсный впрыск: до 7 раздельных впрысков за цикл (предварительный, основной, дополнительный)

- Динамическая адаптация: коррекция по сигналам лямбда-зонда и датчика детонации

- Компенсация износа: автоматическая корректировка параметров при изменении характеристик форсунок

Факторы, влияющие на точность дозирования:

| Фактор | Влияние |

|---|---|

| Стабильность давления в рампе | Определяет скорость подачи и мелкодисперсность факела |

| Быстродействие клапана | Соленоидные: 0.3-0.5 мс, пьезоэлектрические: 0.1 мс |

| Точность калибровки распылителя | Допуск изготовления отверстий: ±1-2% |

Реализация многофазного впрыска: предвпрыск и основной впрыск

Система Common Rail обеспечивает точное разделение впрыска топлива на несколько фаз благодаря независимому управлению электромагнитными или пьезоэлектрическими форсунками от электронного блока управления (ЭБУ). Давление в топливной рампе поддерживается постоянно высоким (до 2500 бар), что позволяет выполнять сверхкороткие впрыски с интервалами в миллисекунды независимо от частоты вращения коленвала.

ЭБУ определяет момент, длительность и количество фаз впрыска на основе данных датчиков (положения распредвала, коленвала, давления наддува, температуры ОЖ и др.). Алгоритмы адаптивно корректируют параметры для текущего режима работы двигателя, обеспечивая оптимальное смесеобразование и минимизацию выбросов.

Функции предвпрыска и основного впрыска

Предвпрыск (Pilot Injection) – микроскопическая порция топлива (1-4 мм³), подаваемая за 10-25° до ВМТ. Его ключевые задачи:

- Снижение шума: уменьшает резкий рост давления при сгорании основной дозы ("жесткость" работы)

- Подготовка зоны горения: повышает температуру и давление в камере перед основным впрыском

- Сокращение выбросов NOx: за счет снижения пиковых температур сгорания

Основной впрыск (Main Injection) – определяет мощность и крутящий момент. Параметры:

| Объем порции | До 200 мм³ (зависит от нагрузки) |

| Начало | 0-8° до ВМТ (регулируется ЭБУ) |

| Длительность | 1-2 мс (влияет на количество топлива) |

Совместная работа фаз обеспечивает:

- Плавное нарастание давления в цилиндре

- Полное сгорание сажи, образовавшейся при основном впрыске

- Снижение расхода топлива на 5-10%

- Сокращение выбросов HC и CO на 15-20%

Роль дополнительного впрыска в регенерации сажевого фильтра

Дополнительный впрыск (послевпрыск) топлива – ключевая функция системы Common Rail, активируемая исключительно на этапе регенерации сажевого фильтра (DPF). Его задача – целенаправленное повышение температуры выхлопных газов до 550-650°C, необходимой для сжигания накопленной сажи. Топливо впрыскивается в цилиндр на такте выпуска, когда выпускной клапан уже открыт.

Впрыснутое топливо не участвует в создании крутящего момента, а попадает напрямую в выпускной тракт. Здесь оно контактирует с катализатором в сажевом фильтре или предустановленном окислительном катализаторе. Происходит экзотермическая химическая реакция окисления, резко увеличивающая тепловыделение.

Принцип воздействия на сажевый фильтр

Высокая температура, генерируемая при сгорании топлива на катализаторе, непосредственно воздействует на керамический блок DPF. Сажевые частицы окисляются до безвредного углекислого газа (CO₂). Без послевпрыска достичь требуемого температурного режима в обычных условиях эксплуатации невозможно.

Важные аспекты управления процессом:

- Дозировка топлива строго контролируется ЭБУ для предотвращения перегрева фильтра.

- Впрыск выполняется непосредственно перед сажевым фильтром для минимизации теплопотерь.

- Система отслеживает уровень сажи по датчикам перепада давления.

Потенциальные риски и их устранение:

| Риск | Мера противодействия |

|---|---|

| Разжижение моторного масла топливом | Кратковременность фазы регенерации, контроль интервалов замены масла |

| Перегрев компонентов выпуска | Точный расчет дозировки и длительности впрыска ЭБУ |

Таким образом, послевпрыск обеспечивает эффективное самоочищение DPF без остановки двигателя, сохраняя экологические показатели и ресурс системы в течение всего срока эксплуатации.

Преимущества точного контроля момента впрыска

Точное управление моментом впрыска в системе Common Rail позволяет синхронизировать подачу топлива с конкретной фазой рабочего цикла двигателя. Это достигается за счёт электронного управления форсунками, которые получают сигналы от блока управления на основе данных датчиков коленвала, распредвала и давления в рампе.

Оптимальный впрыск обеспечивает полное сгорание топливной смеси в цилиндрах, минимизируя образование сажи и несгоревших углеводородов. Возможность разделения впрыска на предварительный, основной и дозирующий этапы позволяет гибко адаптировать процесс к текущим нагрузкам и оборотам двигателя.

- Снижение токсичности выхлопа – точное совпадение с тактом сжатия сокращает выброс NOx на 20-30% и сажи на 40-60%

- Повышение КПД двигателя – топливо сгорает в оптимальный момент, увеличивая полезную работу цикла

- Уменьшение шума и вибраций – предотвращение "жесткого" сгорания снижает ударные нагрузки на ЦПГ

- Экономия топлива – сокращение расхода на 5-15% благодаря отсутствию преждевременного воспламенения

- Адаптивность к режимам – коррекция угла опережения впрыска при холодном пуске, прогреве или резком ускорении

Возможность многоимпульсного впрыска (до 7 подач за цикл) обеспечивает плавное нарастание давления в цилиндре. Это исключает детонацию и позволяет использовать высокую степень сжатия без риска повреждения поршневой группы.

Выигрыш в экономичности расхода топлива

Высокая стабильность давления топлива (до 3000 бар) в рампе обеспечивает сверхточное дозирование через электронно-управляемые форсунки. Микропроцессор рассчитывает оптимальный момент и длительность впрыска для каждого цилиндра индивидуально, учитывая нагрузку, обороты и температуру двигателя.

Многоимпульсный впрыск (предварительный, основной, дополнительный) позволяет разделить процесс сгорания на фазы. Предварительная порция топлива мягко повышает температуру в камере, основной заряд сгорает максимально эффективно, а дожигающая порция снижает токсичность выхлопа без потери мощности.

Ключевые факторы снижения расхода

- Оптимальное распыление: Капли топлива размером до 1 микрона полностью испаряются, обеспечивая гомогенное смесеобразование

- Снижение насосных потерь: ТНВД работает в постоянном режиме без скачков давления, уменьшая энергозатраты на привод

- Адаптация к режимам: Система динамически корректирует параметры впрыска при разгоне, холостом ходе и торможении

| Уменьшение неполного сгорания | Повышение полноты сгорания на 5-7% за счет кислородного датчика и корректировки топливоподачи |

| Отказ от дросселирования | Точное управление мощностью через объем впрыска вместо воздушной заслонки снижает насосные потери |

Снижение уровня шума и вибраций двигателя

Система Common Rail обеспечивает значительное снижение шума и вибраций дизельного двигателя по сравнению с традиционными ТНВД. Ключевым фактором является возможность разделения впрыска топлива на несколько точно дозированных фаз в пределах одного цикла работы цилиндра. Предварительный впрыск малой порции топлива перед основной фазой создаёт условия для более плавного и контролируемого сгорания.

Управляя количеством фаз впрыска (предварительный, основной, дополнительный), их продолжительностью и интервалами между ними, электронный блок управления оптимизирует процесс сгорания. Это устраняет характерный для дизелей резкий скачок давления в цилиндре при воспламенении топлива – основной источник ударных нагрузок, детонационного стука и вибраций коленчатого вала.

Механизмы снижения шума и вибраций

- Предварительный впрыск (Pilot Injection): Небольшая порция топлива впрыскивается до основного заряда. Она воспламеняется и мягко повышает температуру и давление в камере сгорания. Когда впрыскивается основная порция, она сгорает более равномерно, без резкого взрывообразного нарастания давления.

- Контроль скорости нарастания давления: Точное управление моментом начала и продолжительностью впрыска, а также давлением в рампе позволяет регулировать скорость выделения теплоты и, следовательно, скорость нарастания давления в цилиндре. Более плавное нарастание давления означает меньше механических ударов по поршню и стенкам цилиндра.

- Уменьшение жесткости работы двигателя: Снижение максимального пика давления в цилиндре благодаря оптимизированному сгоранию напрямую уменьшает силы, действующие на детали КШМ (поршень, шатун, коленвал), что снижает вибрации и шум на структурном уровне.

- Стабильность работы на холостом ходу и малых нагрузках: Высокая точность дозирования малых порций топлива обеспечивает равномерную работу всех цилиндров на невысоких оборотах, исключая характерное для старых дизелей "троение" и связанные с ним вибрации.

Уменьшение вредных выбросов в атмосферу

Система Common Rail напрямую влияет на снижение токсичности выхлопных газов благодаря прецизионному управлению впрыском. Точная дозировка топлива и контроль момента подачи позволяют оптимизировать процесс сгорания в цилиндрах, минимизируя образование сажи и несгоревших углеводородов.

Многократный впрыск (предварительный, основной и дозирующий) обеспечивает плавное нарастание давления в цилиндре и снижение пиковых температур. Это критически важно для сокращения выработки оксидов азота (NOx), которые формируются при высокотемпературном горении.

Ключевые механизмы снижения выбросов

- Оптимизация сгорания: Высокое давление впрыска (до 3000 бар) обеспечивает мелкодисперсное распыление топлива и полное сгорание

- Контроль NOx: Рециркуляция выхлопных газов (EGR) эффективнее работает с точным управлением впрыском

- Снижение сажеобразования: Последующая подача топлива в дожигателе (post-injection) активирует сажевые фильтры

- Минимизация HC/CO: Точное дозирование исключает переобогащение смеси

| Параметр | Традиционная система | Common Rail |

| Давление впрыска | 600-1200 бар | 1800-3000 бар |

| Количество впрысков за цикл | 1-2 | До 7 |

| Точность дозирования | ±3 мм³/цикл | ±0.5 мм³/цикл |

Совместная работа с системами нейтрализации (каталитические конвертеры, сажевые фильтры, SCR) позволяет достичь соответствия нормам Евро-6 и выше. Стабильность параметров впрыска на всех режимах работы двигателя - ключевое преимущество технологии для экологического соответствия.

Высокие требования Common Rail к чистоте топлива

Система Common Rail функционирует при экстремально высоком давлении впрыска (до 3000 бар), где мельчайшие частицы загрязнений в топливе становятся критичными. Твердые включения размером более 5-7 микрон действуют как абразив, вызывая ускоренный извор прецизионных пар форсунок и плунжеров ТНВД. Даже незначительные отклонения в зазорах деталей (1-3 микрона) нарушают герметичность и точность дозирования топлива.

Вода в горючем провоцирует коррозию компонентов и нарушает смазывающие свойства дизельного топлива. Это ведет к задирам на поверхностях насоса высокого давления и заклиниванию иглы распылителя форсунки. Эмульгирование воды с топливом снижает его теплотворную способность и способствует размножению бактерий, образующих слизистые отложения в топливной магистрали.

Ключевые риски и последствия

- Загрязнение форсунок: Отложения кокса и лаков на распылителях игрушают форму факела распыла, повышая расход топлива и выбросы сажи.

- Износ клапанов регулировки давления: Абразивные частицы повреждают седло клапана, вызывают утечки и падение давления в рампе.

- Выход из строя датчиков: Загрязнение чувствительных элементов датчиков давления и температуры ведет к некорректным показаниям ЭБУ.

| Допустимый размер частиц | ≤ 4 микрона (ISO 4406 16/14/11) |

| Максимальное содержание воды | ≤ 200 ppm (0.02%) |

| Регламент замены фильтров | Каждые 15-30 тыс. км или по датчику воды |

Обязательно использование двухступенчатой фильтрации: предварительный фильтр-сепаратор для грубой очистки и воды, основной – с абсолютной тонкостью отсева 3-5 микрон. Категорически запрещена заправка топливом неизвестного происхождения и игнорирование индикаторов воды в фильтрующих элементах. Соблюдение этих требований увеличивает ресурс системы в 2-3 раза.

Типичные неисправности: износ форсунок, проблемы насоса

Износ форсунок – распространённая проблема в системах Common Rail. Со временем уплотнительные иглы и распылители теряют герметичность из-за абразивного воздействия топлива и высокого давления (до 2500 бар). Это приводит к неравномерному впрыску, подтёкам топлива в цилиндры при закрытом состоянии и нарушению формы факела распыла. Последствия проявляются в повышенном дымлении, росте расхода топлива, затруднённом запуске двигателя и нестабильной работе на холостом ходу.

Неисправности топливного насоса высокого давления (ТНВД) – критичная неполадка. Основные причины: износ плунжерных пар из-за загрязнённого топлива или воды в системе, поломка регулятора давления, заклинивание редукционного клапана. Признаки включают падение давления в рампе, рывки при разгоне, потерю мощности двигателя и переход в аварийный режим. Эксплуатация с неисправным ТНВД вызывает перегрузку всей топливной системы и может привести к разрушению рампы.

Другие характерные неисправности

- Загрязнение топливных фильтров: Вызывает голодание системы, нехватку давления и повышенный износ ТНВД.

- Неисправность регулятора давления в рампе: Приводит к скачкам давления, "жёсткой" работе двигателя или недостатку мощности.

- Разгерметизация топливной магистрали: Проявляется в утечках топлива, подсосе воздуха и нестабильном пуске.

| Компонент | Признаки неисправности | Риски для системы |

|---|---|---|

| Форсунки | Чёрный дым, троение, калильное зажигание | Разрушение катализатора, прогар поршней |

| ТНВД | Гул/свист из под капота, потеря тяги | Разрушение рампы, отказ форсунок |

| Топливная рампа | Следы топлива на швах, ошибки давления | Пожар, гидроудар в цилиндрах |

Профилактика включает использование качественного топлива, своевременную замену фильтров (каждые 15-20 тыс. км) и применение промывок системы при обслуживании. Диагностика требует проверки производительности форсунок на стенде, анализа обратной сливной магистрали и мониторинга давления в рампе сканером. Ремонт неисправных узлов часто экономически нецелесообразен – рекомендуется замена на оригинальные или сертифицированные аналоги.

Важность своевременной диагностики и обслуживания

Система Common Rail критически зависима от точности работы всех компонентов: форсунок, топливного насоса высокого давления (ТНВД), регуляторов и датчиков. Малейшие отклонения в параметрах топливоподачи или загрязнение элементов моментально сказываются на эффективности двигателя, расходе топлива и экологических показателях.

Пренебрежение регулярным обслуживанием неизбежно ведет к ускоренному износу дорогостоящих узлов. Загрязненные топливные фильтры, изношенные уплотнения или неисправные форсунки провоцируют цепную реакцию повреждений, ремонт которых многократно превышает стоимость профилактических мероприятий.

Ключевые риски при нарушении регламента ТО

- Выход из строя ТНВД: Абразивные частицы в некачественном топливе быстро разрушают прецизионные пары насоса.

- Залипание или закоксовывание форсунок: Приводит к неравномерному впрыску, потере мощности и детонации.

- Отказ датчиков высокого давления: Вызывает некорректное управление системой и аварийный режим работы двигателя.

Обязательные процедуры обслуживания

- Замена топливных фильтров строго по регламенту (каждые 15-30 тыс. км)

- Контроль герметичности топливной магистрали и рампы

- Аппаратная диагностика форсунок (проверка производительности, герметичности, формы факела)

- Мониторинг давления в системе через сканер (сравнение с эталонными значениями)

| Симптом неисправности | Возможная причина | Последствия игнорирования |

|---|---|---|

| Увеличение расхода топлива | Загрязнение форсунок, утечки в рампе | Прогорание поршней, разрушение катализатора |

| Дымность выхлопа | Некорректное распыление топлива | Загрязнение сажевого фильтра, выход из строя EGR |

| Неустойчивый холостой ход | Разбалансировка форсунок, неисправность регулятора давления | Ускоренный износ опор двигателя, повреждение маховика |

Использование только оригинальных фильтров и сертифицированного топлива - обязательное условие для сохранения ресурса системы. Компьютерная диагностика раз в полгода позволяет выявить отклонения на ранней стадии, когда устранение неисправности требует минимальных затрат.

Распространение технологии на бензиновые двигатели (GDI)

Аналогичный подход с разделением впрыска и нагнетания топлива был адаптирован для бензиновых силовых агрегатов, получив название непосредственного впрыска бензина (Gasoline Direct Injection, GDI). Ключевое отличие заключается в работе с более низким давлением (обычно 5-20 МПа против 100-300 МПа в дизельных Common Rail) и использованием бензина вместо дизтоплива.

Система GDI включает топливную рампу (аналог Common Rail), электрический топливный насос высокого давления (ТНВД), электронные форсунки и блок управления двигателем (ЭБУ). Топливо накапливается в рампе под постоянным давлением, готовое к моментальной подаче по сигналу контроллера.

Особенности работы GDI

Форсунки впрыскивают бензин непосредственно в камеру сгорания, а не во впускной коллектор. Это позволяет реализовать несколько режимов смесеобразования:

- Послойный (бедная смесь у свечи зажигания для экономии)

- Стехиометрический (оптимальное соотношение топливо/воздух для мощности)

- Однородный (равномерное распределение смеси)

Преимущества технологии GDI по сравнению с распределенным впрыском:

| Параметр | Эффект |

| Точность дозировки | Снижение расхода топлива до 15-20% |

| Мгновенный отклик | Улучшение динамики разгона |

| Гибкость смесеобразования | Снижение выбросов CO₂ и NOₓ |

| Охлаждение заряда | Повышение степени сжатия и КПД |

Ключевые технические вызовы при внедрении GDI включают повышенные требования к чистоте топлива, склонность к образованию нагара на впускных клапанах (из-за отсутствия их промывки топливом) и необходимость сложных систем нейтрализации выхлопных газов для соответствия экологическим нормам.

Будущее развития систем впрыска Common Rail

Основной вектор развития сосредоточен на дальнейшем увеличении давления впрыска. Инженеры работают над преодолением барьера в 3000 бар, что потребует применения принципиально новых материалов для топливных насосов, рамп и форсунок. Повышение давления критически важно для улучшения распыла топлива, что обеспечивает более полное сгорание даже при работе на обеднённых смесях.

Параллельно идёт глубокая интеграция электронных систем управления. Будущие поколения Common Rail будут использовать сложные алгоритмы на базе искусственного интеллекта, обрабатывающие в реальном времени данные от расширенной сети датчиков (давление, температура, состав выхлопа, вибрации). Это позволит адаптировать параметры впрыска индивидуально для каждого цилиндра с точностью до миллисекунды.

Ключевые направления инноваций

- Многособытийный впрыск: Увеличение количества и вариативности впрысков за цикл (5-7 микро-доз) для точного управления температурой и давлением в цилиндре, снижения NOx и сажи.

- Пьезоэлектрические форсунки нового поколения: Повышение быстродействия (время срабатывания < 0.1 мс) и долговечности пьезоэлементов для работы при экстремальных давлениях.

- Адаптация к альтернативным топливам: Разработка компонентов, совместимых с синтетическим дизелем (e-fuels), биодизелем (B100) и водородными смесями, требующими особых характеристик впрыска.

Особое внимание уделяется миниатюризации – созданию компактных, лёгких систем для гибридных силовых установок и малолитражных двигателей без потери производительности. Активно исследуются технологии безмасляных топливных насосов, исключающих риск загрязнения масла топливом и повышающих экологичность.

| Технология | Цель внедрения | Ожидаемый эффект |

|---|---|---|

| Магнитные клапаны с цифровым управлением | Замена соленоидов | Повышение точности дозирования, снижение энергопотребления |

| Самообучающиеся алгоритмы коррекции износа | Компенсация старения компонентов | Стабильность характеристик на всём сроке службы, снижение выбросов |

| Интегрированные системы рециркуляции топлива | Управление температурой топлива в рампе | Предотвращение кавитации, повышение стабильности давления |

Ключевым вызовом остаётся обеспечение надёжности при экстремальных параметрах работы. Решение видят в применении предиктивной аналитики – системы будут прогнозировать отказы по изменению рабочих характеристик (форма волны давления, время отклика форсунок), инициируя сервисное вмешательство до возникновения неисправности.

Список источников

При подготовке материала о системе Common Rail использовались специализированные технические публикации и документация от производителей топливного оборудования. Основное внимание уделялось источникам, детально описывающим конструкцию и физические принципы работы.

Следующие работы содержат исчерпывающие данные по истории разработки, ключевым компонентам и алгоритмам управления современными дизельными топливными системами высокого давления.

- Учебное пособие: Топливная аппаратура дизельных двигателей (авторский коллектив МГТУ им. Баумана)

- Технический отчет: Common Rail Injection System Technology (Robert Bosch GmbH, внутренняя документация)

- Монография: Diesel Engine Management (Konrad Reif, 4th Edition, Springer)

- Научная статья: Анализ гидродинамических процессов в магистрали высокого давления (Журнал "Двигателестроение")

- Патентная документация: Способ подачи топлива в дизельном двигателе (патент US 5738077A, Robert Bosch)

- Сервисное руководство: Common Rail System Diagnostics (DENSO Corporation)