Устройство и работа турбины в дизельном двигателе

Статья обновлена: 28.02.2026

Турбокомпрессор – ключевой компонент современных дизельных двигателей, радикально повышающий их эффективность и мощность. Его работа основана на использовании энергии отработавших газов, которая в атмосферных моторах попросту теряется.

В статье подробно рассмотрим устройство турбины, принцип преобразования выхлопных газов в сжатый воздух для подачи в цилиндры, а также специфические особенности эксплуатации турбодизелей, напрямую связанные с конструкцией наддува.

Основной принцип: как выхлопные газы крутят крыльчатку

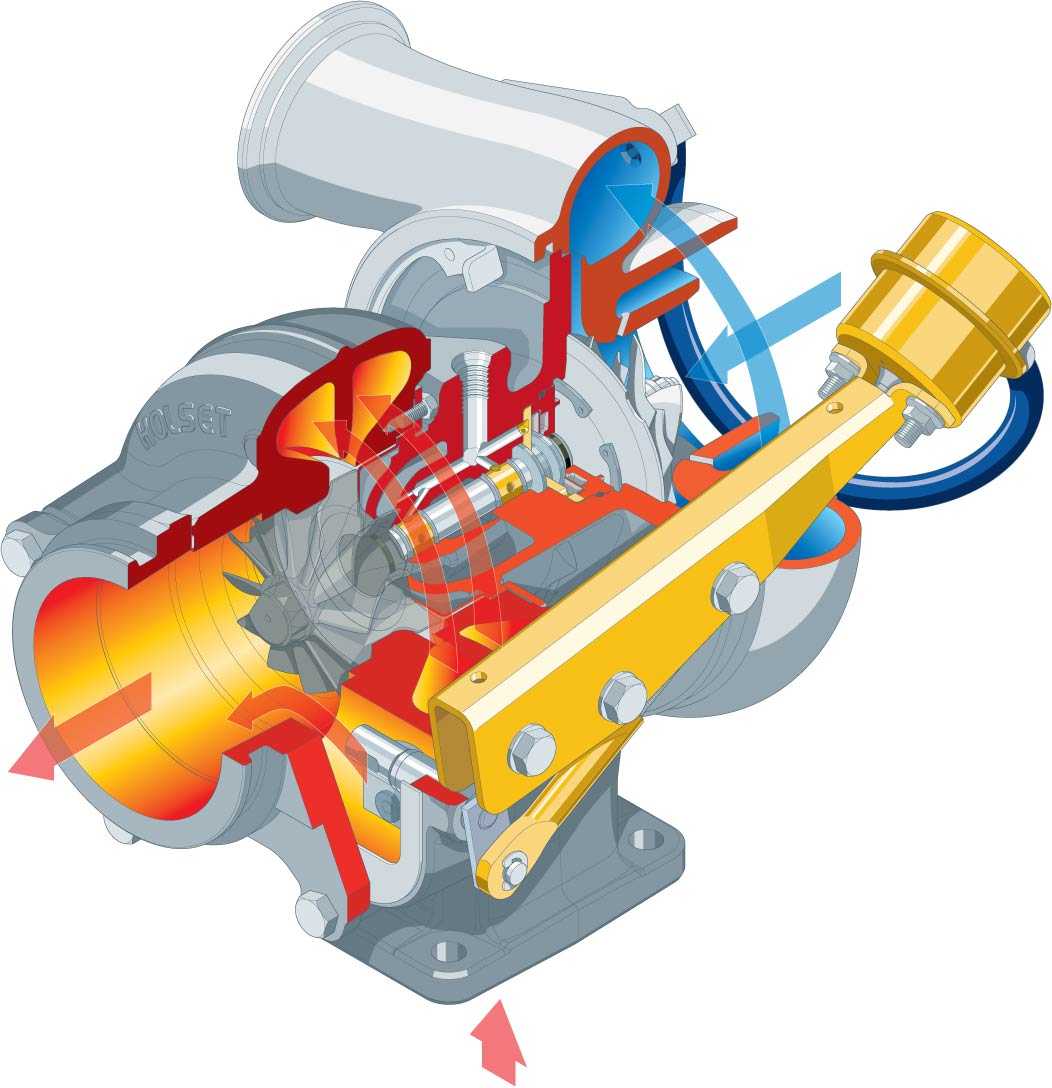

Выхлопные газы, образующиеся при сгорании топливно-воздушной смеси в цилиндрах двигателя, под высоким давлением и температурой направляются в выпускной коллектор. Оттуда поток газов попадает непосредственно в корпус турбины (улитку), где концентрируется и ускоряется перед контактом с лопатками крыльчатки турбины.

Кинетическая энергия и импульс быстро движущихся газов воздействуют на изогнутые лопатки ротора турбины, закрепленного на валу. Сила этого воздействия заставляет крыльчатку вращаться с очень высокой скоростью, достигающей сотен тысяч оборотов в минуту. Энергия выхлопных газов преобразуется в механическое вращение вала турбины.

Ключевые этапы преобразования энергии

- Горячие выхлопные газы под давлением поступают в спиралевидный корпус турбины.

- Конфигурация "улитки" сужает поток, увеличивая скорость газов перед входом на лопатки ротора.

- Энергия потока газов передается на лопатки турбинного колеса, создавая крутящий момент.

- Ротор турбины раскручивается, передавая вращение через общий вал на компрессорное колесо с противоположной стороны.

- Отработанные газы теряют энергию и давление, после чего выводятся через выхлопную систему.

Эффективность этого процесса напрямую зависит от объема и скорости выхлопных газов, которые увеличиваются с ростом оборотов и нагрузки двигателя. Турбояма возникает именно при недостаточном потоке газов на низких оборотах для быстрого раскручивания ротора.

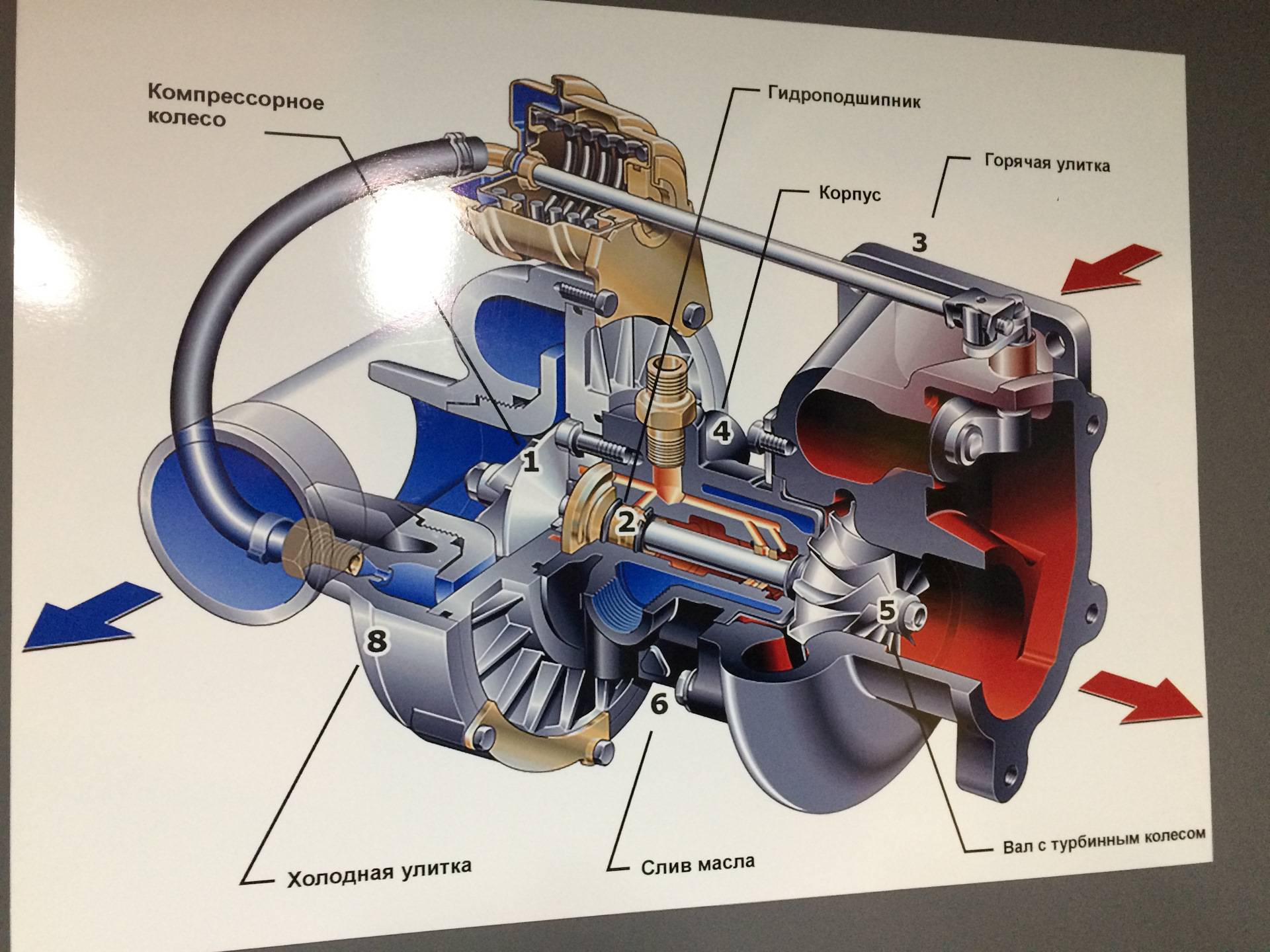

Из чего состоит корпус турбокомпрессора

Корпус турбокомпрессора дизельного двигателя выполняет две ключевые функции: направление потока выхлопных газов на турбинное колесо и сжатие воздуха для подачи во впускной коллектор. Он спроектирован для работы в условиях экстремальных температур и давлений.

Конструктивно корпус разделен на две герметичные секции, соединенные центральным картриджем с подшипниковым узлом. Материалом служат жаропрочные сплавы (чаще чугун или алюминий для компрессорной части), способные выдерживать нагрев до 1000°C в турбинном отсеке.

Основные компоненты корпуса

- Турбинный корпус (улитка) – спиральная камера, преобразующая энергию выхлопных газов в кинетическую энергию вращения турбинного колеса. Оснащена фланцем для соединения с выпускным коллектором.

- Компрессорный корпус (улитка) – аналогичная спиральная конструкция, сжимающая воздух за счет центробежной силы вращающегося компрессорного колеса. Имеет выходной патрубок к интеркулеру.

- Картридж (средняя часть) – содержит вал ротора, подшипники скольжения (реже шариковые), систему смазки и уплотнения. Обеспечивает соосность турбинного и компрессорного колес.

| Компонент | Функция | Особенности |

|---|---|---|

| Перепускной клапан (wastegate) | Регулировка давления наддува | Байпасный канал в турбинном корпусе для сброса избыточных газов (не во всех моделях) |

| Каналы подачи масла | Смазка подшипников | Интегрированы в картридж, подключаются к системе смазки двигателя |

| Водяные рубашки (опционально) | Охлаждение | Встречаются в корпусах турбин для тяжелых условий эксплуатации |

Критически важным элементом является геометрия спиральных каналов (улиток): профиль и сечение напрямую влияют на КПД преобразования энергии. В корпусах с изменяемой геометрией (VGT) используются подвижные направляющие лопатки для оптимизации потока на разных оборотах.

Роль «горячей улитки» в системе турбонаддува

«Горячая улитка» (корпус турбины) – это спиралевидный канал, принимающий отработавшие газы из выпускного коллектора. Её основная задача – преобразовать энергию потока раскалённых выхлопных газов в кинетическую энергию вращения турбинного колеса. Газы под высоким давлением поступают в сужающийся спиральный канал, что увеличивает их скорость перед подачей на лопатки турбины.

Конструкция обеспечивает равномерное распределение потока газов по всей окружности турбинного колеса. Это критически важно для предотвращения вибраций, снижения механических нагрузок и достижения максимального КПД. Форма и сечение канала рассчитаны на работу с температурами до 1000°C, что требует использования жаропрочных сплавов.

Ключевые функции и особенности

- Ускорение газового потока: Сужение канала к выходу повышает скорость газов перед контактом с лопатками турбины.

- Стабилизация давления: Спиральная геометрия гасит пульсации выхлопа для плавного вращения вала турбокомпрессора.

- Термостойкость: Изготавливается из высоколегированного чугуна или керамоматричных композитов для работы в экстремальных условиях.

- Регулировка потока (в турбинах VGT/VNT): Внутри корпуса может размещаться механизм поворотных лопаток, изменяющих сечение канала для оптимизации наддува на разных оборотах.

Эффективность «горячей улитки» напрямую влияет на скорость раскрутки турбины, минимизацию турбоямы и общую отдачу двигателя. Засорение канала нагаром или деформация из-за перегрева снижают мощность и увеличивают расход топлива.

Устройство "холодной улитки" и её назначение

Холодная улитка представляет собой корпус турбокомпрессора, отвечающий за обработку нагнетаемого воздуха. Её конструкция включает спиралевидный канал с постепенно сужающимся сечением, который равномерно подводит сжатый воздух к впускному коллектору двигателя.

Материалом изготовления обычно служит алюминий или чугун, способный выдерживать высокое давление (до 3-4 бар) без деформаций. Внутренняя поверхность канала имеет полированную структуру для минимизации сопротивления воздушного потока и предотвращения турбулентности.

Ключевые элементы конструкции

- Входной патрубок - соединяется с выходом компрессорного колеса

- Спиральная камера - преобразует кинетическую энергию в статическое давление

- Диффузор - сужающаяся зона перед коллектором для дополнительного роста давления

- Фланцевое соединение - обеспечивает герметичное крепление к впускному коллектору

Функциональное назначение

- Стабилизация потока: спиральная форма гасит завихрения воздуха после компрессорного колеса

- Повышение давления: динамическая энергия преобразуется в дополнительное статическое давление

- Распределение воздуха: равномерная подача заряда к цилиндрам через впускной коллектор

- Теплоотвод: металлический корпус отводит часть тепла от сжатого воздуха

| Характеристика | Влияние на работу |

| Геометрия спирали | Определяет эффективность преобразования скорости в давление |

| Соотношение A/R (Area/Radius) | Влияет на диапазон эффективных оборотов турбины |

| Объём камеры | Оптимизирует отклик на переходных режимах |

Эффективность холодной улитки напрямую определяет полноту наполнения цилиндров и топливную экономичность дизельного двигателя. Её геометрия рассчитывается под конкретные параметры турбокомпрессора для достижения баланса между моментальным откликом и максимальной производительностью.

Из какого сплава сделана турбинная крыльчатка

Турбинная крыльчатка функционирует в экстремальных условиях: газы выхлопа дизельного двигателя разогреваются до 850–1050°C, а скорость вращения превышает 100 000 об/мин. Материал должен сохранять механическую прочность при таких температурах, сопротивляться ползучести (медленной деформации под нагрузкой) и выдерживать термическую усталость из-за циклов нагрева/охлаждения.

Основой для современных крыльчаток служат жаростойкие никелевые суперсплавы с легирующими добавками. Наиболее распространены сплавы группы Inconel (например, Inconel 713C, 718) и их аналоги. Эти материалы сочетают никель (Ni) как базу с хромом (Cr) для окалиностойкости, алюминием (Al) и титаном (Ti) для упрочнения, а также кобальтом (Co), молибденом (Mo) и редкоземельными элементами.

Ключевые сплавы и их свойства

| Сплав | Основные компоненты | Эксплуатационные преимущества |

|---|---|---|

| Inconel 713C | Ni, Cr (12–14%), Mo (4–5%), Al (6%), Ti (0.8%) | Оптимален для литья, высокая жаропрочность до 950°C, устойчивость к окислению |

| Mar-M247 | Ni, Co (10%), Cr (8.5%), W (10%), Ta (3%), Al (5.5%) | Сверхвысокая ползучестая прочность, применение в тяжёлых дизелях и промышленных турбинах |

| ЖС6У (Россия) | Ni, W (10%), Al (6%), легирование рением (Re) | Повышенная ресурсостойкость при термоциклировании, использование в грузовых авто и спецтехнике |

Почему вал турбины требует усиленного охлаждения

Турбина дизельного двигателя работает в экстремальных температурных условиях: выхлопные газы, вращающие крыльчатку, достигают 800–1000°C. При этом вал напрямую контактирует с раскалённой турбинной частью, что вызывает интенсивный нагрев металла. Без эффективного отвода тепла происходит критическое расширение и деформация компонентов.

Особенно уязвим центральный участок вала – он подвержен тепловому удару при резком изменении режимов работы двигателя (например, после сброса нагрузки). Перегрев приводит к заклиниванию подшипников скольжения из-за потери масляной плёнки, а также к ускоренному окислению смазочного материала.

Основные риски перегрева вала

- Термическая деформация: Искривление оси вращения вызывает дисбаланс и вибрации, разрушающие крыльчатки.

- Коксование масла: Нагар на поверхности вала блокирует смазочные каналы, провоцируя сухое трение.

- Усталостное разрушение: Циклические температурные напряжения создают микротрещины в металле.

| Метод охлаждения | Принцип работы | Эффективность |

|---|---|---|

| Масляное | Циркуляция смазки по каналам в картридже | Отводит до 70% тепла |

| Жидкостное | Подача антифриза через рубашку корпуса | Снижает температуру на 150–200°C |

Комбинированные системы (масло + антифриз) применяются в турбинах высокофорсированных дизелей: масло охлаждает подшипниковый узел, а жидкостный контур – корпус турбины и прилегающие зоны вала. При остановке двигателя сохраняется риск теплового пробоя – инерционное вращение вала без подачи смазки требует термостойких сплавов и точного расчёта зазоров.

Как работает подшипниковый узел турбины

Подшипниковый узел обеспечивает вращение вала турбокомпрессора в экстремальных условиях: при скоростях до 300 000 об/мин и температурах свыше 600°C со стороны турбины. Он воспринимает радиальные и осевые нагрузки, возникающие при работе турбинного и компрессорного колес.

Конструкция использует подшипники скольжения плавающего типа, где масляная пленка полностью разделяет трущиеся поверхности. Моторное масло подается под давлением из системы смазки двигателя, выполняя тройную функцию: снижение трения, отвод тепла и удаление продуктов износа.

Ключевые элементы и принцип действия

| Компонент | Назначение |

|---|---|

| Плавающие втулки | Две бронзовые гильзы между валом и корпусом, вращающиеся с 40-50% скорости вала |

| Упорный подшипник | Поглощает осевые нагрузки от перепада давлений на крыльчатках |

| Масляные каналы | Обеспечивают подачу масла к зазорам (0.05-0.1 мм) под давлением 4-6 бар |

| Лабиринтные уплотнения | Предотвращают утечку масла в камеры компрессора и турбины |

При запуске двигателя масло заполняет зазоры между валом, плавающими втулками и корпусом картриджа. При вращении формируется гидродинамический клин: масляный слой утолщается в зоне повышенного давления, создавая несущий слой. Эффект "масляного клина" предотвращает контакт металлических поверхностей.

Особенности работы:

- Двойное плавание: Втулки вращаются независимо относительно вала и корпуса

- Термокомпенсация: Зазоры автоматически регулируются при тепловом расширении

- Принудительное охлаждение: Масло отводит до 60% тепла от турбинной части

- Гидродинамический демпфер: Масляный слой гасит вибрации вала

Прекращение подачи масла даже на 5-7 секунд вызывает сухое трение и расплавление подшипников. Загрязнение масла абразивами приводит к задирам и заклиниванию вала. Ресурс узла напрямую зависит от качества масла и соблюдения режимов прогрева/остановки двигателя.

Разница между шариковыми и плавающими подшипниками

Шариковые подшипники используют сферические элементы качения, заключенные между внутренним и внешним кольцами. Такая конструкция обеспечивает минимум трения при вращении вала турбины и компрессора. Точность изготовления деталей критична для равномерного распределения нагрузки на шарики и предотвращения вибраций.

Плавающие подшипники (или втулки скольжения) представляют собой бронзовую втулку, свободно вращающуюся вокруг вала турбины с зазором 0.05-0.1 мм. Масляная плёнка под давлением разделяет вал и втулку, создавая гидродинамическое скольжение. Этот зазор позволяет втулке самоцентрироваться под нагрузкой.

Ключевые отличия в работе

| Критерий | Шариковые подшипники | Плавающие подшипники |

|---|---|---|

| Принцип работы | Качение шариков | Гидродинамическое скольжение |

| Требования к маслу | Стандартное давление | Высокое давление (3-5 бар) |

| Реакция на загрязнения | Крайне чувствительны | Умеренно устойчивы |

| Скорость вращения | До 300 000 об/мин | До 150 000 об/мин |

Эксплуатационные особенности:

- Шариковые подшипники обеспечивают мгновенный отклик турбины ("турбо-яма" сокращается на 15-20%)

- Плавающие подшипники лучше гасят вибрации от дисбаланса ротора

- Износ шариковых узлов приводит к люфту вала, в плавающих - к увеличению зазоров и падению давления масла

В дизельных турбинах плавающие подшипники чаще применяются в тяжёлых условиях эксплуатации благодаря способности поглощать ударные нагрузки, тогда как шариковые используются в высокооборотных системах с повышенными требованиями к точности.

Зачем нужен промежуточный охладитель (интеркулер)

При работе турбокомпрессора воздух сжимается перед подачей в цилиндры двигателя. В процессе сжатия температура воздушного потока резко возрастает – иногда до +150...+200°C. Это обусловлено физическими законами: при повышении давления газа его температура неизбежно увеличивается.

Горячий воздух обладает меньшей плотностью, а значит, в единице объема содержится меньше молекул кислорода. Это напрямую ограничивает эффективность сгорания топливно-воздушной смеси в цилиндрах, снижая потенциальную мощность двигателя и увеличивая риск детонации.

Принцип работы и ключевые преимущества

Интеркулер решает эту проблему, охлаждая сжатый воздух после турбины, но перед его поступлением во впускной коллектор. Конструктивно он представляет собой теплообменник, использующий:

- Воздушное охлаждение – поток набегающего воздуха через решетку радиатора (чаще применяется в легковых авто)

- Жидкостное охлаждение – циркулирующую систему антифриза (характерно для тяжелой техники и тюнинга)

Основные выгоды установки интеркулера:

- Повышение плотности воздуха: охлаждение на 10°C дает прирост плотности ~3%

- Рост мощности (+15-25%) за счет большего объема кислорода в смеси

- Снижение расхода топлива благодаря оптимизации сгорания

- Предотвращение детонации – холодный воздух снижает риск взрывного горения смеси

- Уменьшение тепловой нагрузки на поршневую группу и клапаны

Для наглядности сравним параметры без интеркулера и с ним:

| Параметр | Без интеркулера | С интеркулером |

|---|---|---|

| Температура воздуха на впуске | +150...+200°C | +50...+80°C |

| Плотность воздуха | Низкая | Выше на 40-60% |

| Содержание кислорода | Недостаточное | Оптимальное |

Эффективность интеркулера напрямую влияет на КПД турбины. При его отсутствии даже современные турбокомпрессоры не смогут реализовать свой потенциал, а двигатель будет работать в экстремальном тепловом режиме.

Как турбонаддув повышает КПД двигателя

Турбонаддув увеличивает массу воздуха, поступающего в цилиндры, за счет предварительного сжатия входящего потока компрессором. Это сжатие осуществляется энергией выхлопных газов, вращающих турбинное колесо, механически связанное с компрессорным через общий вал.

Повышенная плотность воздушного заряда позволяет впрыснуть и эффективно сжечь больше топлива за цикл без увеличения физического объема цилиндров. В результате мощность двигателя растет при сохранении или даже снижении расхода топлива на единицу выработанной энергии.

Ключевые механизмы повышения КПД

- Утилизация энергии выхлопа: Турбина преобразует тепловую и кинетическую энергию отработавших газов (обычно теряемую в атмосферных двигателях) в полезную работу по сжатию воздуха.

- Улучшение наполнения цилиндров: Сжатый воздух содержит больше молекул кислорода, обеспечивая полное сгорание увеличенной порции топлива.

- Оптимизация процесса сгорания: Высокая турбулентность сжатого воздуха улучшает смесеобразование, снижая вероятность локальных переобогащений и недожога.

| Фактор влияния | Результат для КПД |

|---|---|

| Рост степени сжатия (эффективной) | Увеличивает термический КПД цикла за счет большего расширения газов |

| Снижение насосных потерь | Компрессор создает разрежение на впуске, облегчая ход поршня |

| Повышение удельной мощности | Меньший двигатель выполняет работу большего атмосферного, сокращая механические потери |

Важно: Для дизелей турбонаддув критичен из-за принципа работы – топливо воспламеняется только от сжатия. Без принудительного нагнетания достичь высокой степени наполнения и оптимального давления в конце такта сжатия сложнее.

Что такое турбозадержка и почему она возникает

Турбозадержка (турбояма) – это временная задержка между нажатием на педаль акселератора и ощутимым увеличением мощности двигателя в турбированных дизелях. Она проявляется как кратковременный "провал" тяги при резком ускорении, особенно заметный на низких оборотах.

Это явление возникает из-за инерционности системы турбонаддува. Турбина приводится в действие выхлопными газами, которые раскручивают крыльчатку турбинной части. Затем энергия вращения передается через общий вал на компрессорную крыльчатку, сжимающую воздух для подачи в цилиндры.

Основные причины турбозадержки:

- Инерция ротора турбины – массивному валу с крыльчатками требуется время для раскрутки до рабочих оборотов (часто свыше 100 000 об/мин).

- Недостаток энергии выхлопных газов – на низких оборотах объем и скорость выхлопа малы, что замедляет раскрутку турбины.

- Задержка наполнения впускного тракта – после раскрутки турбины сжатому воздуху нужно преодолеть путь через интеркулер и впускной коллектор.

- Особенности управления – электроника двигателя (ECU) требует времени для коррекции топливоподачи при резком изменении нагрузки.

Усугубляющие факторы включают большой размер турбины (рассчитанной на высокую мощность), длинные впускные магистрали или загрязнение системы наддува. Современные технологии (битурбо, турбины с изменяемой геометрией, электронные актуаторы) минимизируют, но не устраняют полностью этот эффект.

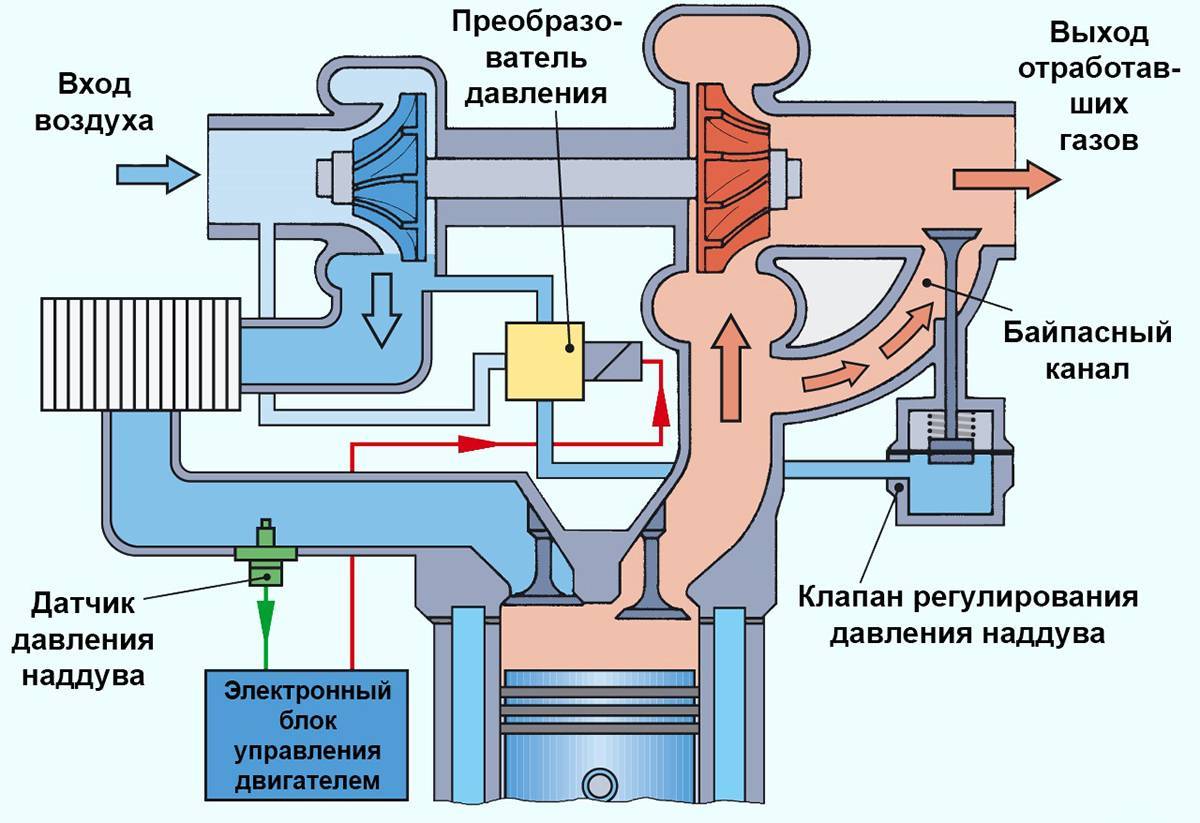

Как перепускной клапан регулирует давление

Перепускной клапан (вестгейт) контролирует давление наддува, предотвращая его избыточный рост при высоких оборотах двигателя. Он напрямую связан с давлением во впускном коллекторе через пневматический или электрический актуатор. При достижении заданного порога давления актуатор получает сигнал и приводит в действие клапан.

При открытии клапана часть выхлопных газов перенаправляется мимо турбинного колера напрямую в выхлопную систему. Это снижает энергию потока газов, вращающих турбину, что автоматически уменьшает скорость компрессорного колеса и давление нагнетаемого воздуха. Закрытие клапана при падении давления ниже целевого значения восстанавливает полный поток газов через турбину.

Ключевые аспекты работы

Типы клапанов:

- Внутренний – интегрирован в корпус турбины, компактный, но менее точный.

- Внешний – устанавливается отдельно на выпускном коллекторе, обеспечивает высокую точность регулировки для мощных двигателей.

Управление давлением: Электронный блок управления (ЭБУ) анализирует данные датчиков (давления, температуры, оборотов) и корректирует открытие клапана через:

- Пневмоактуатор – использует давление наддува для перемещения штока.

- Электропривод – регулируется импульсным сигналом от ЭБУ для точного позиционирования.

| Состояние клапана | Направление выхлопных газов | Воздействие на турбину |

|---|---|---|

| Закрыт | Полный поток через колесо турбины | Максимальное давление наддува |

| Открыт | Часть газов минует турбинное колесо | Снижение скорости вращения и давления |

Принцип работы актуатора турбины

Актуатор турбины, также известный как вестгейт или регулятор давления, выполняет критическую функцию управления избыточным давлением выхлопных газов, воздействующих на крыльчатку турбины. Его основная задача – предотвращать повреждение турбонагнетателя и двигателя при резком увеличении оборотов или закрытии дроссельной заслонки, когда давление наддува может превысить безопасные пределы.

Принцип действия основан на перенаправлении части выхлопного потока мимо турбинного колеса через специальный байпасный канал. Актуатор получает сигнал о текущем давлении наддува от датчиков двигателя (или пневматически через вакуумную магистраль) и при достижении заданного порога открывает перепускной клапан. Это снижает энергию газов, вращающих турбину, и стабилизирует давление нагнетаемого воздуха.

Ключевые особенности работы

- Типы управления:

- Пневматический: Использует давление наддува, воздействующее на диафрагму в корпусе актуатора. При превышении порога диафрагма преодолевает сопротивление пружины и толкает шток, открывающий клапан.

- Электрический: Управляется ЭБУ двигателя через сигналы датчиков. Электродвигатель или соленоид точно регулирует положение клапана по сложным алгоритмам, обеспечивая быстрый отклик и адаптивность.

- Компоненты системы:

Клапан (вестгейт) Заслонка в выпускном коллекторе, перенаправляющая газы Шток привода Соединяет корпус актуатора с клапаном Пружина (в пневматике) Определяет порог срабатывания Диафрагма (в пневматике) Преобразует давление в механическое движение - Динамика работы: При разгоне клапан закрыт – все газы вращают турбину. При достижении пикового давления актуатор плавно открывает канал, стабилизируя наддув. При сбросе газа клапан открывается полностью, предотвращая помпаж турбины.

Сравнение вакуумных и электронных актуаторов

Вакуумные актуаторы используют разрежение, создаваемое впускным коллектором двигателя, для управления геометрией турбины или перепускным клапаном. Вакуумный привод соединен шлангом с источником разрежения, а управляющий сигнал поступает от пневмомеханического или электронного клапана (соленоида), регулирующего подачу вакуума к мембране актуатора.

Электронные актуаторы заменяют вакуумную систему электродвигателем (шаговым или сервоприводом) и управляются напрямую электронным блоком управления двигателя (ЭБУ). Позиционирование штока происходит за счет электрических сигналов, без использования разрежения или давления воздуха.

Ключевые отличия

| Критерий | Вакуумные актуаторы | Электронные актуаторы |

| Принцип работы | Пневматический (вакуум/давление) | Электрический (электродвигатель) |

| Управляющий сигнал | Механическое/электрическое управление соленоидом | Цифровой сигнал от ЭБУ |

| Быстродействие | Зависит от скорости создания вакуума | Выше (прямое управление ЭБУ) |

| Точность регулировки | Ограничена гистерезисом мембраны | Выше (позиционирование с шагом 0.1-0.5 мм) |

| Зависимость от герметичности | Критична (утечки нарушают работу) | Отсутствует |

| Диагностика неисправностей | Сложнее (проверка шлангов, соленоида) | Проще (самодиагностика ЭБУ) |

Преимущества электронных систем: Устраняют задержки срабатывания, повышают точность управления наддувом во всем диапазоне оборотов, упрощают реализацию сложных алгоритмов (например, адаптации к износу турбины). Недостаток – более высокая стоимость компонентов.

Область применения вакуумных актуаторов: Сохраняются в бюджетных дизельных двигателях из-за простоты и низкой себестоимости. Требуют регулярной проверки целостности вакуумных магистралей и диафрагмы.

Роль датчика давления наддува в управлении

Датчик давления наддува (MAP-сенсор) непрерывно измеряет фактическое давление воздуха во впускном коллекторе после турбокомпрессора. Полученные данные в реальном времени передаются в электронный блок управления двигателем (ЭБУ) в виде электрических сигналов, пропорциональных величине давления.

ЭБУ сравнивает показания датчика с целевыми значениями давления, запрограммированными в картах двигателя для текущих режимов работы (обороты, нагрузка, температура). При обнаружении отклонений между фактическим и требуемым давлением система мгновенно корректирует положение актуатора турбины или клапана вестгейта через управляющий соленоид.

Ключевые функции в системе управления турбонаддувом

- Обеспечение точного дозирования топлива: ЭБУ использует данные о давлении для расчёта массы поступающего воздуха и оптимизации топливовпрыска.

- Предотвращение детонации: Контроль избыточного давления защищает двигатель от разрушительной детонации при резком увеличении нагрузки.

- Минимизация турбоямы: Оперативная корректировка геометрии турбины или пропускного клапана улучшает отклик на педаль газа.

- Защита турбокомпрессора: Ограничение пиковых давлений продлевает ресурс подшипников и крыльчатки турбины.

При отказе датчика ЭБУ переходит на аварийный режим, используя расчётные значения давления по оборотам и нагрузке. Это приводит к заметному снижению мощности, увеличению расхода топлива и риску повреждения турбины из-за отсутствия корректного контроля наддува.

Как масло попадает в турбину для смазки

Масло подаётся в турбокомпрессор от системы смазки двигателя через специальный магистральный канал. Этот канал подключён к главной масляной магистрали двигателя, обеспечивая непрерывный поток масла под давлением при работающем моторе.

От магистрали масло поступает в корпус подшипников турбины через входной штуцер. Внутри корпуса оно проходит через точные каналы, смазывая подшипники скольжения (или шарикоподшипники в современных моделях), вал ротора и упорные подшипники, которые воспринимают осевые нагрузки.

Система циркуляции масла в турбине

После смазки узлов масло самотеком стекает в нижнюю часть корпуса подшипников. Оттуда оно отводится по сливному маслопроводу обратно в масляный поддон двигателя. Этот сливной трубопровод:

- Имеет увеличенный диаметр для беспрепятственного стока

- Располагается под наклоном

- Подключён выше уровня масла в поддоне для создания гравитационного потока

Критически важны два фактора:

- Давление масла на входе (1.5-4.0 бар на холостом ходу)

- Свободный слив без засоров и перегибов трубки

| Элемент системы | Назначение |

| Входной маслопровод | Подача масла под давлением от двигателя |

| Каналы в корпусе подшипника | Распределение масла на вал и подшипники |

| Сливной маслопровод | Возврат масла в поддон самотеком |

При недостаточном давлении или засорении слива возникает масляное голодание, ведущее к перегреву и заклиниванию ротора. Правильная циркуляция обеспечивает теплоотвод от раскалённой турбинной части и долговечность узла.

Почему обязательна смазка при запуске и остановке

При запуске холодного двигателя масляный насос не обеспечивает мгновенную подачу смазки к подшипникам турбины. Вал турбокомпрессора начинает вращаться в условиях масляного голодания, вызывая сухое трение металлических поверхностей. Это приводит к абразивному износу вкладышей и цапф вала в критический момент, когда частота вращения резко возрастает.

После остановки двигателя ротор турбины продолжает вращаться по инерции до 30 секунд, в то время как подача масла прекращается мгновенно. Возникает эффект «масляного голодания»: остатки смазки выгорают от высокой температуры выхлопных газов, оставляя трущиеся узлы без защитной плёнки. Это провоцирует задиры на поверхностях подшипников и локальный перегрев.

Ключевые последствия отсутствия смазки

- Разрушение подшипникового узла: комбинированные радиально-упорные подшипники скольжения деформируются от перегрева.

- Прорыв масла в камеры: износ уплотнительных колец приводит к попаданию масла во впуск или выпуск.

- Заклинивание вала: термическая деформация корпуса подшипников при критическом перегреве.

- Коксование масла: остатки смазки на раскалённых поверхностях превращаются в твёрдый нагар.

Трубки подачи и слива масла: расположение и функции

Масляные трубки являются критически важными элементами системы смазки турбокомпрессора дизельного двигателя. Они обеспечивают циркуляцию моторного масла, выполняющего две ключевые задачи: смазку вращающихся деталей (вала и подшипников турбины) и отвод избыточного тепла от корпуса подшипников (картриджа), нагревающегося от горячей турбинной части и трения.

Трубка подачи масла подключена к магистрали под давлением основной системы смазки двигателя, обычно в районе головки блока цилиндров или фильтра. Трубка слива (дренажная) соединяет нижнюю часть картриджа турбины с масляным картером двигателя. Слив осуществляется самотеком, поэтому эта трубка имеет строго вертикальную или близкую к вертикальной ориентацию с большим диаметром, исключающим засоры.

Особенности устройства и работы

Трубки изготавливаются из маслостойких материалов (часто металлические трубки с гибкими участками из армированного резинового шланга) и имеют следующие особенности:

- Подающая трубка: Малый диаметр, рассчитанный на поддержание необходимого давления масла для образования масляного клина в подшипниках.

- Дренажная трубка: Большой диаметр и минимальный уклон (обычно не менее 30-45° от горизонтали) для гарантированного свободного стекания масла и паров обратно в картер.

Нарушения в работе трубок приводят к катастрофическим последствиям:

- Загрязнение или закупорка подачи: Мгновенный масляный голод → разрушение подшипников и заклинивание вала.

- Перегиб, засор или недостаточный уклон слива: Затрудненный отвод масла → повышение давления в картридже → выдавливание масла через уплотнения турбины (в выпуск) или компрессора (во впуск) → синий дым из выхлопа, повышенный расход масла, коксование.

| Трубка | Основная Функция | Типичное Расположение | Критический Параметр |

|---|---|---|---|

| Подачи масла | Обеспечение подачи масла под давлением к подшипникам вала | Верхняя часть картриджа турбокомпрессора | Чистота и проходимость |

| Слива (Дренажная) | Отвод масла и паров самотеком в картер | Нижняя часть картриджа турбокомпрессора | Диаметр и угол наклона (уклон) |

Недостатки масляного охлаждения центрального узла

Основной проблемой масляного охлаждения является прямая зависимость от состояния моторного масла. Загрязнение продуктами износа, потеря вязкости или несвоевременная замена приводят к снижению теплоотводящих свойств и риску засорения узких масляных каналов картриджа. Это провоцирует локальный перегрев подшипников скольжения и вала ротора.

Эффективность охлаждения критически зависит от давления в системе смазки двигателя. При холодном пуске, резком снижении оборотов или неисправности масляного насоса циркуляция замедляется, что вызывает термическую перегрузку узла. Особенно опасно коксование масла при работе турбины в предельных температурных режимах.

Ключевые эксплуатационные ограничения:

- Риск коксообразования: Перегрев масла в зоне подшипников формирует твердые отложения, блокирующие смазочные каналы и нарушающие балансировку ротора.

- Инертность теплообмена: Теплоемкость масла на 15-20% ниже, чем у антифриза, что ограничивает скорость отвода тепла от горячей турбинной части.

- Повышенные требования к системе смазки: Необходим отдельный масляный радиатор, высокопроизводительный насос и строгий контроль чистоты фильтров.

При длительной работе на высоких оборотах масло аккумулирует избыточное тепло, что может вызывать его термическое разложение. В комбинированных системах (масло+антифриз) эта проблема частично компенсируется, но увеличивает сложность конструкции.

Где применяют дополнительное водяное охлаждение

Дополнительное водяное охлаждение турбокомпрессора преимущественно используется в дизельных двигателях, работающих в условиях экстремальных нагрузок и высоких температур. Оно критически необходимо для предотвращения коксования моторного масла в подшипниковом узле после остановки мотора, когда циркуляция масла прекращается, а раскалённый корпус турбины сохраняет температуру свыше 300°C.

Применение водяных рубашек актуально в турбинах современных коммерческих автомобилей (грузовиков, автобусов), спецтехники (бульдозеров, экскаваторов) и высокофорсированных силовых агрегатах морских судов. Система интегрируется в общий контур охлаждения двигателя, используя антифриз для отвода избыточного тепла от центрального корпуса и подшипникового узла даже при неработающем ДВС.

Ключевые сферы применения

- Дальнемагистральные тягачи – для защиты турбины при длительных поездках под нагрузкой и частых остановках с глушением мотора.

- Строительная и горнодобывающая техника – компенсация работы в режиме постоянных перегазовок и низких оборотов.

- Спортивные и тюнингованные дизели – снижение тепловой инерции при агрессивном вождении.

- Дизель-генераторные установки – предотвращение перегрева при резком сбросе нагрузки после работы на пиковой мощности.

Принципиальное отличие от масляного охлаждения – вода продолжает циркулировать через турбину за счёт термосифонного эффекта ещё 15-20 минут после остановки двигателя, выравнивая температурные пики в критических зонах.

Как перегрев убивает подшипниковый узел

Перегрев резко снижает вязкость моторного масла, превращая его в текучую субстанцию, неспособную создать защитную плёнку между валом турбины и вкладышами подшипника. Без этой масляной прослойки возникает сухое трение, ведущее к мгновенному износу трущихся поверхностей. Металлические частицы, образующиеся при этом, циркулируют в системе, дополнительно абразивно повреждая узлы.

Температурное расширение компонентов усугубляет проблему: вал турбины и корпус подшипника расширяются с разной скоростью из-за различий в материалах. Это вызывает критическое сужение зазоров, усиливающее трение и локальные перегревы до 1000°C. В таких условиях вкладыши деформируются, оплавляются или привариваются к валу, полностью блокируя его вращение.

Ключевые последствия перегрева

- Разрушение антифрикционного слоя: Баббитовое покрытие вкладышей плавится или отслаивается, обнажая стальную основу.

- Задиры на цапфах вала: На поверхности вала образуются глубокие борозды, нарушающие геометрию.

- Коксование масла: Остатки масла в перегретых зонах превращаются в твёрдый углеродистый налёт, блокирующий смазочные каналы.

| Температура масла (°C) | Последствия для подшипника |

|---|---|

| 120–150 | Начало окисления масла, снижение защитных свойств |

| 150–200 | Деградация присадок, ускоренный износ вкладышей |

| >200 | Обугливание масла, заклинивание вала, разрушение узла |

Финальная стадия – термическое заклинивание: деформированный вал окончательно срастается с подшипником из-за диффузии металлов. Восстановление узла после этого невозможно – требуется замена турбокомпрессора. Скорость разрушения зависит от длительности перегрева: даже 30 секунд работы без эффективной смазки необратимо повреждают подшипниковый узел.

Особенности работы системы смазки на холодном моторе

При низких температурах моторное масло густеет, теряя текучесть. Это резко ухудшает его прокачиваемость через узкие каналы системы смазки турбодизеля. Масляное голодание в первые секунды после запуска особенно критично для турбины, вращающейся со скоростью свыше 100 000 об/мин.

Холодное масло медленнее достигает верхних точек двигателя и подшипников турбокомпрессора. Задержка смазки вала турбины приводит к работе узла в режиме сухого трения, вызывая ускоренный износ втулок, уплотнений и шеек вала.

Ключевые риски и последствия

- Повышенный износ подшипников: Густое масло не формирует стабильную защитную пленку между валом и втулками

- Деформация вала турбины: Локальный перегрев из-за недостатка смазки вызывает коробление ротора

- Забивание масляных каналов: Парафины в минеральных маслах кристаллизуются на морозе

Меры для защиты турбины

- Использование масел с низкотемпературными присадками (индекс вязкости 5W-30, 0W-40)

- Прогрев мотора на холостых оборотах 2-3 минуты перед движением

- Установка предпусковых подогревателей масляного картера

| Температура (°C) | Время подачи масла к турбине (сек) | Рекомендуемое масло |

|---|---|---|

| -30 | 8-12 | 0W-30 синтетика |

| -10 | 4-6 | 5W-40 синтетика |

| +20 | 1-2 | 10W-40 полусинтетика |

Важно: После холодного запуска избегайте резкого повышения оборотов до прогрева масла до 60°C. Индикатор давления в системе должен погаснуть в течение 5 секунд – если этого не происходит, немедленно заглушите двигатель.

Почему дизельные турбины страдают от нагара

Основная причина кроется в составе отработавших газов дизельного двигателя. В отличие от бензиновых, здесь выше содержание сажи и несгоревших углеводородов из-за особенностей смесеобразования и сгорания топлива. При работе в режимах низких оборотов или частичных нагрузок процесс горения становится менее эффективным, что многократно увеличивает образование твердых частиц.

Турбина напрямую контактирует с этими агрессивными газами, температура которых достигает 700-800°C. Лопатки турбинного колеса и внутренние поверхности корпуса постепенно покрываются слоем коксующихся отложений. Особенно уязвимы узлы с высокой инерцией потока: геометрия VGT, перепускные клапаны и малые зазоры подшипников скольжения.

Ключевые факторы ускоренного нагарообразования

Критические эксплуатационные условия:

- Низкотемпературные режимы – частые холодные пуски и короткие поездки не позволяют турбине прогреться до рабочей температуры (250°C+), при которой нагар выгорает

- Постоянная работа на холостом ходу или малых нагрузках – недостаточный поток выхлопных газов для самоочистки

- Задержки переключения передач с резким сбросом газа – внезапное падение давления газов провоцирует обратное проникновение масляных паров в горячую часть

Внешние источники загрязнения:

- Картерные газы с избытком масляного тумана – при износе ЦПГ или неисправной системе вентиляции

- Низкокачественное моторное масло – склонность к коксованию при контакте с раскаленными поверхностями

- Сера в дизтопливе – при сгорании образует абразивные отложения

| Элемент турбины | Тип нагара | Последствия |

|---|---|---|

| Геометрия VGT | Твердый кокс | Залипание направляющих лопаток, потеря подвижности |

| Вал ротора | Масляный кокс | Закупорка масляных каналов, масляное голодание |

| Корпус турбины | Смолистые отложения | Уменьшение проходного сечения, турбояма |

Деградация уплотнений – главный катализатор проблемы. При износе маслосъемных колец горячее масло просачивается в турбинную часть, смешивается с сажей и образует плотные отложения. Этот процесс необратимо прогрессирует без своевременной замены уплотнений и корректного обслуживания.

Зачем нужен срок остывания турбины после поездки

Турбина дизельного двигателя при работе вращается со скоростью до 250 000 об/мин, а ее корпус и крыльчатка контактируют с раскаленными выхлопными газами (до 1000°C). Это вызывает экстремальный нагрев деталей турбокомпрессора, особенно центрального картриджа с подшипниками скольжения. Масло, циркулирующее в узле, не только смазывает, но и отводит избыточное тепло.

При резкой остановке двигателя после интенсивной нагрузки циркуляция масла мгновенно прекращается. Остатки смазки в раскаленном картридже под воздействием высоких температур начинают коксоваться – образуют твердые углеродистые отложения. Эти отложения забивают масляные каналы, ухудшают смазку трущихся пар, приводят к задирам вала и подшипников, а в критических случаях – к заклиниванию ротора.

Ключевые последствия отсутствия остывания

- Коксование масла: Образование нагара на валу турбины и стенках масляных каналов.

- Ускоренный износ: Недостаток смазки из-за забитых каналов ведет к сухому трению и разрушению подшипников.

- Падение давления масла: Кокс сокращает пропускную способность системы смазки.

- Снижение ресурса: Компенсация масляного голодания при последующих запусках ускоряет выход турбины из строя.

Для предотвращения коксования рекомендуется дать двигателю поработать на холостом ходу 2-5 минут перед выключением зажигания. Это обеспечивает циркуляцию "холодного" масла через турбину, постепенно отводя тепло от критических узлов. Особенно важно соблюдать это правило после длительных поездок, буксировки тяжелых грузов или движения на высоких оборотах.

Типичные признаки износа подшипника вала

Износ подшипников вала турбокомпрессора проявляется характерными симптомами, напрямую влияющими на работу дизеля. Первым тревожным сигналом становится необычный звук: высокочастотный свист, вой или скрежет, меняющий интенсивность с оборотами двигателя. Шум возникает из-за увеличенных зазоров между валом и изношенными поверхностями подшипников, вызывающих вибрации и контакт вращающихся деталей с корпусом.

Вторым ключевым признаком выступает появление сизого или голубоватого дыма из выхлопной трубы при работе под нагрузкой. Это свидетельствует о попадании моторного масла в выпускной или впускной тракт через разбитые подшипники. Утечки масла через уплотнения турбины или картерные газы с повышенным содержанием масляного тумана также указывают на критический износ узла вращения.

Дополнительные индикаторы проблемы

- Заметное падение мощности: турбина не выходит на номинальные обороты из-за возросшего трения и дисбаланса вала

- Задержка отклика (турбо-лага): медленный набор оборотов крыльчаткой при резком нажатии на газ

- Повышенный расход масла без видимых наружных подтеков

- Металлическая стружка в масле: обнаруживается при лабораторном анализе смазочного материала

Важно: Игнорирование этих симптомов приводит к клиньению вала, разрушению крыльчаток и полному выходу турбокомпрессора из строя. Проверка люфта вала в осевом и радиальном направлениях (пальцем через снятый воздушный патрубок) помогает подтвердить диагноз – допустимый зазор обычно не превышает 1 мм.

Как определить течь масла через уплотнения турбины

Течь масла через уплотнения турбокомпрессора – критичная неисправность, приводящая к повышенному расходу смазочного материала, задымлению выхлопа и риску повреждения турбины или двигателя. Масло просачивается через изношенные или дефектные уплотнительные кольца вала ротора, сальники или прокладки корпусов.

Обнаружение проблемы требует визуального контроля и анализа косвенных признаков, так как уплотнения скрыты внутри узла. Ранняя диагностика предотвращает масштабные поломки и дорогостоящий ремонт силового агрегата.

Методы диагностики утечки масла

Для выявления неисправности используйте следующие способы:

- Визуальный осмотр патрубков и интеркулера: Снимите воздуховод на входе в турбину и выходе из интеркулера. Масляная пленка или капли на внутренних стенках – явный признак нарушения герметичности.

- Проверка дренажной магистрали: Засорение сливного маслопровода к картеру повышает давление в полости турбины, выдавливая масло через сальники. Убедитесь в чистоте трубки и отсутствии перегибов.

- Анализ выхлопных газов: Густой сизый или синий дым при резком наборе оборотов после холостого хода указывает на сгорание масла в цилиндрах из-за протечки через турбину.

Дополнительные индикаторы проблемы:

- Снижение уровня масла в двигателе без видимых подтеков на блоке.

- Масляные пятна на корпусе турбокомпрессора или стыках с впускным/выпускным трактами.

- Характерный запах горелого масла из выхлопной системы при нагрузке.

Важно: Течь может усиливаться на высоких оборотах двигателя из-за роста давления в системе смазки. Для точной локализации дефекта потребуется демонтаж и разборка турбины с проверкой состояния вала, уплотнительных колец и посадочных поверхностей.

Почему закоксовывается маслоподающая трубка

Закоксовывание маслоподающей трубки турбины происходит из-за термического разложения моторного масла при высоких температурах. Когда турбина останавливается после работы под нагрузкой, остатки масла в трубке запекаются под воздействием тепла от раскалённого корпуса турбины. Этот процесс повторяется циклически, постепенно уменьшая просвет канала.

Непосредственными причинами выступают три ключевых фактора: использование несоответствующего масла, нарушение интервалов обслуживания и режимов эксплуатации двигателя. Низкокачественные или неподходящие по спецификации масла содержат присадки, склонные к быстрому окислению и образованию твёрдых отложений при перегреве.

Основные причины закоксовки

- Несоответствие масла требованиям: Применение составов без допуска для турбированных двигателей или с высоким сульфатным содержанием.

- Превышение интервалов замены: Старое масло теряет моющие свойства, накапливая продукты окисления.

- Резкая остановка двигателя: Выключение мотора сразу после интенсивной нагрузки не даёт турбине остыть на холостом ходу.

- Перегрев турбины: Эксплуатация с неисправностями системы охлаждения (забитый радиатор, течи антифриза).

- Износ поршневой группы: Прорыв газов в картер повышает температуру масла и ускоряет его старение.

| Фактор влияния | Последствие для маслоподающей трубки |

|---|---|

| Температура корпуса турбины >300°C | Полимеризация масляной плёнки на внутренних стенках |

| Частые короткие поездки | Конденсация влаги в масле с образованием шламов |

| Загрязнение масляного фильтра | Ухудшение циркуляции и локальный перегрев масла |

Для профилактики критично соблюдать три правила: применять исключительно масла с допуском API CJ-4 или ACEA E9, сокращать интервалы замены на 20-30% при городской эксплуатации, а также выдерживать 1-2 минуты холостого хода перед глушением двигателя после нагрузок. Игнорирование этих требований неизбежно приводит к блокировке масляных каналов и выходу турбокомпрессора из строя.

Диагностика заклинивания ротора турбокомпрессора

Заклинивание ротора турбокомпрессора – критическая неисправность, при которой вращение ротора полностью прекращается. Основные причины: недостаточная смазка, перегрев, попадание твердых частиц или износ подшипников. Результат – двигатель теряет мощность и может работать с перебоями.

Эксплуатация двигателя с заклинившим турбокомпрессором опасна дальнейшим разрушением узла и повреждением двигателя. Своевременная диагностика позволяет избежать дорогостоящего ремонта.

Выявление заклинивания

Характерные симптомы:

- Резкое падение мощности двигателя, особенно заметное при разгоне

- Необычные звуки из турбины: скрежет, стук или полная тишина (отсутствие свиста турбины)

- Повышенный расход масла и/или увеличение дымности выхлопа (черный дым от неполного сгорания топлива, сизый – от сгорания масла)

- Отсутствие ожидаемого давления наддува (контролируется по показаниям датчика или манометра)

Порядок диагностики:

- Визуальный осмотр и проверка на посторонние предметы: Осмотрите воздушный тракт (воздушный фильтр, патрубки) на наличие повреждений и инородных тел. Проверьте состояние маслопроводов и наличие подтеков масла.

- Контроль вращения ротора: После остывания двигателя снимите воздушный патрубок со стороны компрессора. Попытайтесь вручную провернуть ротор за вал компрессора. Заклинивший ротор не проворачивается или вращается с большим трудом и рывками.

- Проверка зазоров: При покачивании вала ротора в осевом и радиальном направлениях оцените люфты. Превышение допустимых зазоров (обычно указанных в технической документации) свидетельствует об износе подшипников и может быть предвестником заклинивания.

- Диагностика системы смазки: Проверьте уровень и состояние моторного масла. Убедитесь в достаточном давлении масла в системе (особенно на холостом ходу и под нагрузкой). Осмотрите масляные каналы турбины на предмет засоров.

- Оценка состояния ротора и корпуса: При наличии доступа осмотрите лопатки компрессора и турбины на предмет повреждений (загибы, сколы, контакт с корпусом). Следы касания на улитках указывают на механическое заклинивание.

Важно: Если ротор не проворачивается вручную, турбокомпрессор требует демонтажа и детального анализа причин заклинивания. Дальнейшая эксплуатация запрещена.

Причины разрушения турбинной или компрессорной крыльчатки

Эксплуатация в экстремальных условиях – высокие температуры (до 1000°C для турбинной части), давление газов и скорости вращения (до 300 000 об/мин) – предъявляет критичные требования к прочности крыльчаток. Даже незначительные отклонения от нормы могут спровоцировать их повреждение или полное разрушение.

Центробежные силы, термические напряжения и механические воздействия создают комплексную нагрузку на лопатки. Нарушение целостности этого компонента обычно вызвано сочетанием факторов, а не единичной причиной.

Основные факторы разрушения

- Попадание инородных тел (FOD): Камни, металлическая стружка, элементы воздушного фильтра или разрушенных деталей двигателя при прохождении через компрессор или турбину вызывают сколы, вмятины и трещины на лопатках.

- Масляное голодание: Недостаточная подача или низкое качество масла приводят к перегреву и задирам подшипникового узла. Возникающая вибрация провоцирует усталостное разрушение вала и крыльчатки.

- Перегрев турбинного колеса: Неправильная работа топливной системы (переобогащение смеси, поздний впрыск), заклинивание клапана EGR или засорение выпускного тракта резко повышают температуру выхлопных газов, снижая прочность материала лопаток.

- Превышение допустимых оборотов (overspeed): Некорректная работа wastegate, сбои управления давлением наддува или резкое снятие нагрузки вызывают запредельные центробежные силы, разрывающие крыльчатку.

- Эрозия и коррозия: Абразивные частицы (пыль, песок) истончают кромки лопаток компрессора. Агрессивные соединения в выхлопе (сера, сажа) разрушают поверхность турбинного колеса.

- Усталость металла: Циклические термические (нагрев/остывание) и механические нагрузки приводят к микротрещинам, особенно в местах соединения лопаток с втулкой.

- Дисбаланс ротора: Деформация вала, неравномерный износ подшипников или налипание сажи на крыльчатку создают вибрации, ускоряющие усталостное разрушение.

Как грязный воздушный фильтр губит турбину

Забитый воздушный фильтр создает критическое сопротивление на впуске, заставляя турбокомпрессор работать в экстремальном режиме для поддержания требуемого давления наддува. Турбина вынуждена вращаться с аномально высокими оборотами, чтобы преодолеть дефицит воздуха, вызванный загрязнением фильтрующего элемента. Это провоцирует перегрев вала и подшипников из-за чрезмерного трения и аэродинамических нагрузок.

Недостаточный воздушный поток из-за загрязнения фильтра нарушает баланс давления в системе. Турбина продолжает нагнетать воздух в коллектор, но ее крыльчатка работает "в вакууме" на всасывающей стороне. Возникает опасное разрежение между фильтром и компрессором, вызывающее подсос масла через уплотнения вала турбины в интеркулерер и впускной тракт. Это приводит к ускоренному износу сальников и масляному голоданию узла.

Последствия для турбины

- Перегрев и деформация: Температура выхлопных газов резко возрастает, а недостаток охлаждающего воздуха вызывает тепловую деформацию лопаток и корпуса

- Масляное голодание: Загустевшее от перегрева масло теряет смазывающие свойства, ускоряя износ втулок и цапфы вала

- Нарушение балансировки: Интенсификация вибраций из-за работы на запредельных оборотах ведет к разрушению подшипников скольжения

- Коксование уплотнений: Проникновение раскаленных выхлопных газов в картридж через поврежденные сальники образует твердые углеродистые отложения

Итоговые повреждения проявляются в виде задиров на поверхностях вала и втулок, люфта ротора, трещин на горячей улитке и полной потери давления наддува. Восстановление турбины после таких нагрузок часто требует дорогостоящего ремонта или замены узла, тогда как своевременная замена воздушного фильтра предотвращает до 80% данных неисправностей.

Последствия использования некачественного моторного масла

Некачественное моторное масло не обеспечивает достаточной смазки и защиты для высокоскоростных подшипников турбокомпрессора. Из-за повышенного трения и перегрева происходит ускоренный износ вала турбины и опорных втулок, что ведет к появлению люфта и нарушению балансировки роторного узла.

Сниженные моющие свойства дешевых масел приводят к интенсивному образованию лаковых отложений и кокса в каналах подачи смазки турбины. Особенно критично закоксовывание маслоподающей трубки и дренажного канала, вызывающее масляное голодание ротора и рост давления в картере турбины.

Ключевые повреждения турбины

- Заклинивание ротора из-за коксовых отложений в подшипниковом узле

- Прорыв масла в интеркулер и впускной тракт через изношенные сальники

- Разрушение лопаток компрессора при контакте с корпусом из-за критического люфта вала

Деградация масла при перегреве вызывает потерю вязкостных свойств, что резко снижает несущую способность масляного клина в подшипниках скольжения. Одновременно происходит химическое разложение присадок, ускоряющее коррозию компонентов турбонагнетателя.

| Параметр | Качественное масло | Некачественное масло |

|---|---|---|

| Температура коксования | > 250°C | < 200°C |

| Скорость образования отложений | Минимальная | Критическая |

| Ресурс подшипников турбины | 150+ тыс. км | 30-50 тыс. км |

Нарушение теплосъема с корпуса подшипников провоцирует термическую деформацию деталей роторной группы. Это вызывает дисбаланс, вибрации и ускоренное разрушение крыльчаток, особенно при работе на высоких оборотах, характерных для дизельных турбомоторов.

Чем опасно превышение давления наддува

Превышение расчетного давления наддува создает экстремальные механические нагрузки на компоненты турбокомпрессора и двигателя. Лопатки турбинного колеса и крыльчатки компрессора испытывают запредельные центробежные силы, что может привести к их разрушению. Поршневая группа, клапаны и шатуны подвергаются ударным нагрузкам из-за резкого роста давления в цилиндрах.

Критически возрастает температура сгорания смеси из-за избытка кислорода и сжатия воздуха сверх нормы. Это вызывает детонацию (взрывное горение), разрушающую поршни и кольца, а также прогары клапанов и прокладки ГБЦ. Перегретые выхлопные газы дополнительно раскаляют турбину, приводя к деформации вала и корпуса.

Последствия для двигателя и турбины

Ключевые риски при систематическом превышении давления:

- Разрушение турбины:

- Трещины/раскол ротора из-за центробежных перегрузок

- Оплавление лопаток компрессора (при +1000°C)

- Заклинивание вала из-за коксования масла в перегретых подшипниках

- Повреждение двигателя:

- Прогар поршней и клапанов

- Деформация шатунов

- Разрушение межкольцевых перемычек поршней

- Сопутствующие отказы:

- Разрыв интеркулера или патрубков наддува

- Выход из строя датчика давления (MAP-сенсора)

- Ускоренный износ цилиндропоршневой группы

Для предотвращения аварий дизели оснащаются байпасным клапаном (вестгейтом), стравливающим выхлопные газы мимо турбины при превышении давления, и blow-off клапаном, сбрасывающим избыток воздуха из впускного тракта. Эффективность их работы напрямую определяет ресурс силового агрегата.

Как проверить люфт вала турбины вручную

Люфт вала турбины – это неконтролируемое перемещение ротора в подшипниках, разделяемое на радиальное (перпендикулярно оси) и осевое (вдоль оси). Превышение допустимых значений указывает на критический износ втулок или упорных подшипников, что ведет к контакту колес с корпусом и разрушению турбокомпрессора.

Ручная диагностика выполняется без демонтажа турбины, но требует доступа к компрессорному колесу. Предварительно убедитесь, что двигатель остыл, а воздушный патрубок снят для прямого контакта с валом ротора.

Пошаговая процедура проверки

- Радиальный люфт:

- Зафиксируйте пальцами компрессорное колесо

- Аккуратно покачивайте его перпендикулярно оси вала (↑↓ ↔)

- Допустимый зазор: 0,3–1,0 мм. Характерный стук или видимое смещение – признаки износа

- Осевой люфт:

- Захватите колесо большим и указательным пальцами

- Плавно двигайте его вдоль оси вала (← →)

- Норма: 0,05–0,1 мм. Заметный свободный ход требует ремонта

При выявлении чрезмерного люфта или касании колесом корпуса во время вращения рукой, эксплуатация двигателя запрещена. Точные замеры требуют применения индикаторного нутромера, но ручной метод эффективен для оперативной оценки.

Простая проверка работоспособности актуатора

Проверка актуатора турбины – обязательный этап диагностики при подозрении на неисправность наддува. Эту процедуру можно выполнить самостоятельно, не снимая узел с двигателя, используя базовые инструменты и понимание принципа работы.

Основная задача – проверить механическое перемещение штока и реакцию на управляющие сигналы. Для диагностики потребуется вакуумный насос (ручной или электрический), манометр, мультиметр и набор переходников для подсоединения к шлангам актуатора.

Последовательность действий при проверке

Перед началом убедитесь, что двигатель остыл, а ключ зажигания вынут. Снимите защитный кожух двигателя (если есть) для доступа к турбине и актуатору.

- Визуальный осмотр:

- Проверьте целостность вакуумных шлангов: трещины, перегибы, разрывы.

- Осмотрите электрический разъем (если актуатор электронный) на предмет коррозии или повреждений.

- Убедитесь в надежности крепления корпуса актуатора к турбине.

- Проверка механики (вакуумного привода):

- Отсоедините вакуумный шланг от актуатора.

- Подсоедините к ниппелю актуатора ручной вакуумный насос с манометром.

- Плавно создавайте разрежение насосом. Шток актуатора должен начать втягиваться при достижении определенного вакуума (обычно 300-600 mbar, точное значение см. в спецификациях производителя).

- Зафиксируйте разрежение. Шток должен удерживать положение без самопроизвольного возврата.

- Плавно сбросьте разрежение. Шток должен вернуться в исходное положение под действием пружины без заеданий.

- Проверка электронного управления (для VNT/VGT актуаторов):

- Подключите мультиметр в режиме вольтметра к сигнальным проводам разъема актуатора.

- Включите зажигание (не запуская двигатель). Должно появиться опорное напряжение (~5В).

- Подключите диагностический сканер, активируйте тест управления актуатором. Мультиметр должен фиксировать изменение напряжения/ШИМ-сигнала, а шток – плавно перемещаться.

Интерпретация результатов: Если шток не двигается, двигается рывками, не держит вакуум или не возвращается – механизм неисправен (износ мембраны, заклинивание штока, обрыв тяги). Отсутствие сигналов управления указывает на проблему в ЭБУ или проводке. Отсутствие вакуума на актуаторе при работе двигателя требует проверки насоса, клапанов и магистралей.

Диагностика перепускного клапана на герметичность

Проверка герметичности перепускного клапана турбокомпрессора – критически важная процедура, так как его неполное закрытие вызывает утечку выхлопных газов мимо турбинного колеса. Это снижает давление наддува, ухудшает динамику разгона и повышает расход топлива. Основные симптомы негерметичности включают недостаточную мощность двигателя на высоких оборотах, характерный шипящий звук из-под капота при нагрузке и появление следов масла на корпусе клапана или патрубках.

Диагностика проводится при холодном двигателе. Наиболее эффективный метод – визуально-тактильный контроль соединений и корпуса клапана на предмет масляных подтёков, трещин или деформаций. Основное внимание уделяется состоянию диафрагмы клапана и плотности прилегания заслонки к седлу. Для точной оценки используется ручной вакуумный насос с манометром, подключаемый к управляющему штуцеру клапана.

Этапы проверки вакуумным насосом

- Отсоединение управляющего шланга: Аккуратно снять вакуумный шланг от штуцера перепускного клапана.

- Подключение насоса: Присоединить шланг ручного вакуумного насоса к управляющему штуцеру клапана.

- Создание разрежения: Плавно создать разрежение 500-600 мбар (0,5-0,6 атм) с помощью насоса.

- Фиксация показаний: Зафиксировать стрелку манометра на достигнутом значении.

- Контроль удержания вакуума: Наблюдать за показаниями манометра в течение 30 секунд.

Интерпретация результатов:

- Норма: Разрежение удерживается стабильно (падение не более 50-100 мбар за 30 сек). Заслонка клапана должна оставаться плотно закрытой.

- Неисправность: Быстрое падение разрежения (более 150-200 мбар за 30 сек) указывает на утечку. Возможные причины:

- Прорыв диафрагмы клапана

- Износ или загрязнение седла заслонки

- Трещина в корпусе клапана

- Деформация штока или заслонки

Дополнительные методы проверки:

| Метод | Действия | Признак неисправности |

|---|---|---|

| Акустический | Прослушивание шипения в районе клапана при резком сбросе газа | Чёткое шипение при закрытии дросселя |

| Пневматический | Подача сжатого воздуха (1-1.5 бар) во впускной тракт перед турбиной | Выход воздуха через заслонку клапана при закрытом положении |

Промывка системы смазки при замене турбины

При выходе турбины из строя частицы подшипников, уплотнений или металлическая стружка попадают в масляные каналы. Без полной промывки новая турбина мгновенно получит абразивный износ или заклинивание из-за остаточных загрязнений в системе смазки двигателя.

Обязательно заменяются все фильтры: масляный, топливный (если причина поломки – солярка в масле) и воздушный. Параллельно проверяются патрубки подачи и слива масла на деформации, засоры или сужение просвета – их прочищают или заменяют.

Этапы промывки

Способ выбирается по степени загрязнения:

- Механическая очистка: демонтаж поддона картера, ручная промывка сетки маслоприемника, продувка магистралей сжатым воздухом.

- Жидкостная промывка: заливка спецсостава (5-15 мин работы на холостом ходу) с последующим сливом. Запрещено использовать агрессивные "пятиминутки" при изношенных сальниках!

- Полнообъемная замена: после промывки – заливка свежего масла, повторный запуск на 2-3 минуты, слив и только потом установка нового фильтра и финальная заправка.

Критические ошибки:

- Игнорирование промывки при наличии металлической пыли в старом масле.

- Использование неподходящих химикатов, повреждающих резиновые уплотнения.

- Заливка постоянного масла без промежуточного "прогоночного" цикла.

| Контрольный параметр | Действие после промывки |

| Давление масла | Проверка манометром (min 1.5-2.5 бар на холостом ходу) |

| Цвет масла | Визуальный осмотр – отсутствие блеска металлических частиц |

| Работа турбины | Контроль посторонних шумов в первые 100 км пробега |

Как правильно прокачать масляную систему после ремонта

После замены турбины, масляного насоса или капитального ремонта двигателя масляная система остается пустой. Запуск двигателя без предварительной прокачки приведет к масляному голоданию и выходу из строя нагруженных узлов, особенно турбокомпрессора, требующего мгновенной подачи масла. Прокачка обеспечивает заполнение магистралей и создание рабочего давления до запуска ДВС.

Ключевая задача – принудительно заполнить масляные каналы, вытеснив воздушные пробки, которые препятствуют нормальной циркуляции смазки и могут вызвать гидроудар в системе. Особое внимание уделяется подаче масла к турбине, так как ее подшипники скольжения крайне чувствительны к сухому трению.

Порядок действий

- Подготовка системы:

- Залейте свежее масло до верхней отметки на щупе.

- Выкрутите свечи накаливания (в дизелях) или свечи зажигания (в бензиновых аналогах) для снижения компрессии.

- Отсоедините топливный насос или форсунки для блокировки подачи топлива.

- Принудительная прокачка:

- Снимите датчик давления масла и подключите ручной масляный насос через переходник.

- Альтернативный метод: Вращайте коленчатый вал стартером (не более 10-15 секунд за один цикл) с интервалами 1-2 минуты до появления давления на штатном манометре.

- Контроль заполнения:

- Наблюдайте за выходом масла без пузырьков воздуха из места установки датчика давления или контрольного отверстия турбины (если предусмотрено конструкцией).

- Долейте масло до нормы после прекращения падения уровня.

- Проверка перед запуском:

- Убедитесь в герметичности соединений, отсутствии подтеков.

- Установите на место свечи/форсунки, датчик давления.

- Первый запуск:

- Запустите двигатель на холостых оборотах.

- Немедленно заглушите мотор при отсутствии давления в течение 3-5 секунд.

- Повторяйте прокачку стартером при снятых свечах/форсунках.

Критические ошибки: Игнорирование прокачки, использование стартера без снятия свечей/форсунок (создает нагрузку на сухие узлы), превышение времени вращения стартером без пауз (риск перегрева). После успешного запуска дайте двигателю поработать на холостом ходу 5-10 минут, контролируя давление масла и отсутствие посторонних шумов.

Почему турбине вредят холодные пуски и короткие поездки

При холодном пуске моторное масло обладает повышенной вязкостью и не может мгновенно достичь подшипников турбокомпрессора. В первые секунды работы вал ротора вращается в условиях масляного голодания, что вызывает сухое трение и ускоренный износ втулок, уплотнений и шеек вала. Особенно критично это при отрицательных температурах, когда масло густеет до состояния геля.

Короткие поездки не позволяют турбине выйти на стабильный тепловой режим. Масло в картридже не прогревается до рабочей температуры (90-110°C), необходимой для испарения конденсата и топливных примесей. Недогретое масло окисляется, образует эмульсию и лаковые отложения, которые забивают масляные каналы и нарушают смазку трущихся пар.

Ключевые негативные последствия

Закоксовывание системы смазки: При резкой остановке двигателя после нагрузки раскалённый корпус турбины (до 800°C) мгновенно прекращает циркуляцию масла. Остатки масла в подшипниковом узле коксуются, образуя твёрдые отложения:

- Закупорка маслоподающих каналов

- Потеря герметичности уплотнений вала

- Заедание плавающих втулок

Коррозия и эрозия компонентов: Скопление влаги в холодном масле провоцирует:

- Кислотную коррозию вала и подшипников

- Кавитационное разрушение крыльчаток

- Образование абразивного шлама в масляной системе

Термические деформации: Локальный перегох отдельных участков турбины при холодном старте под нагрузкой создаёт опасные напряжения в материалах, ведущие к:

| Трещинам корпуса | Деформации вала |

| Раскрашиванию керамических сопловых аппаратов | Задирам ротора |

Оптимальные режимы эксплуатации продлевающие ресурс

Ресурс турбокомпрессора дизельного двигателя напрямую зависит от соблюдения правильных режимов эксплуатации. Ключевым моментом является минимизация экстремальных нагрузок на вращающиеся компоненты, особенно на подшипниковый узел и крыльчатки, а также обеспечение их эффективного охлаждения и смазки.

Основные правила сводятся к контролю над температурой турбины, давлением масла и избеганию резких изменений режимов работы двигателя. Соблюдение этих принципов позволяет значительно увеличить срок службы турбокомпрессора.

Критичные аспекты эксплуатации

Прогрев и охлаждение:

- Обязательный прогрев: После холодного пуска двигателя дайте ему поработать минимум 1-3 минуты на холостом ходу (особенно в холодную погоду). Это обеспечит циркуляцию масла по всему контуру, включая подшипники турбины, прежде чем они начнут испытывать значительные нагрузки.

- Обязательное охлаждение (Турботаймер): После интенсивной работы двигателя (буксировка, длительный подъем, высокая скорость) никогда не глушите мотор сразу. Дайте ему поработать на холостом ходу 2-5 минут. Это позволяет турбине остыть за счет продолжающейся циркуляции масла и (в системах с жидкостным охлаждением) антифриза. Резкая остановка приводит к коксованию масла в горячих подшипниках и корпусе турбины, что является частой причиной выхода из строя.

Плавность работы:

- Избегайте резкого набора оборотов с низких (турбояма): Не «газуйте» резко, особенно сразу после запуска или при низких оборотах двигателя. Плавное нажатие на педаль газа позволяет турбине раскручиваться постепенно, снижая инерционные нагрузки на вал и подшипники.

- Не допускайте длительной работы на холостом ходу: Слишком долгая работа на холостом ходу (более 20-30 минут) приводит к недостаточному давлению масла для эффективной смазки подшипников турбины и может способствовать нагарообразованию.

- Оптимальный диапазон оборотов: Старайтесь работать в среднем диапазоне оборотов двигателя, где создается достаточное давление масла для турбины, но избегайте постоянной работы на максимальных оборотах.

Масляная система - основа долговечности:

- Качественное масло: Используйте только рекомендованные производителем двигателя сорта моторного масла, соответствующие спецификациям (часто требуются масла для дизелей с турбонаддувом, с хорошими моющими и противоокислительными свойствами).

- Строгое соблюдение интервалов замены: Заменяйте моторное масло и масляный фильтр строго по регламенту, а при тяжелых условиях эксплуатации (пыль, буксировка, короткие поездки) - даже чаще. Старое или грязное масло - основная причина износа и закоксовывания подшипников турбины.

- Чистота масляных магистралей: При замене турбины или при подозрении на ее неисправность обязательно проверяйте и при необходимости промывайте маслопроводы к турбокомпрессору.

Воздушная система:

- Своевременная замена воздушного фильтра: Забитый воздушный фильтр заставляет турбину работать с большей нагрузкой, чтобы обеспечить необходимое количество воздуха, и пропускает пыль, которая действует как абразив на крыльчатки и подшипники. Меняйте фильтр по регламенту или чаще в запыленных условиях.

- Контроль герметичности впускного тракта: Подсос нефильтрованного воздуха после фильтра приводит к попаданию пыли на крыльчатку компрессора и ее быстрому износу.

Регулярное ТО и диагностика:

- Включайте визуальный осмотр турбины и состояния воздушных/масляных патрубков в перечень регулярного технического обслуживания.

- Обращайте внимание на любые нехарактерные звуки (свист, вой, скрежет из района турбины), изменение цвета выхлопа (сизый, синий, черный дым) или повышенный расход масла – это ранние признаки возможных проблем с турбокомпрессором.

| Симптом | Возможная причина (связанная с эксплуатацией) | Рекомендуемые действия |

|---|---|---|

| Синий/сизый дым на выхлопе | Износ маслосъемных колец/уплотнений вала турбины (часто из-за коксования масла) | Проверить состояние турбины, масла; обеспечить правильный прогрев/охлаждение |

| Повышенный расход масла | Утечки масла через уплотнения турбины (износ, коксование) | Диагностика турбины, проверка масляной системы, уровня масла |

| Свист, вой под капотом | Утечка воздуха на впуске (после фильтра), повреждение крыльчатки компрессора | Проверить герметичность впускного тракта, состояние воздушного фильтра |

| Снижение мощности, "турбояма" | Низкое давление наддува (износ, засорение, проблемы управления) | Комплексная диагностика турбосистемы (вакуумные магистрали, актуатор, клапаны) |

Сравнение ресурса оригинальных и восстановленных турбин

Оригинальные турбины, выпущенные производителем двигателя или авторизованным поставщиком, изначально рассчитаны на строго определенный ресурс, который обычно составляет 150-250 тысяч километров пробега. Этот показатель закладывается на этапе проектирования с учетом точного соответствия материалов, допусков и технологий спецификациям конкретного дизельного двигателя. Гарантированная надежность обеспечивается многоступенчатым контролем качества на всех этапах производства.

Восстановленные турбины (ремофакт) проходят процесс реставрации изношенных узлов: замену картриджа, уплотнений, подшипников, вала и лопаток компрессора/турбины, а также балансировку. Ресурс таких агрегатов напрямую зависит от качества восстановления и используемых комплектующих. В среднем он достигает 70-120 тысяч километров, но может варьироваться в широких пределах из-за различий в технологиях ремонта.

Факторы влияния на ресурс и надежность

Ключевые отличия в эксплуатационных характеристиках:

- Качество материалов: Оригиналы используют специализированные сплавы, устойчивые к экстремальным температурам (до 1000°C) и механическим нагрузкам. В ремофакте часто применяются более дешевые аналоги, снижающие износостойкость.

- Точность изготовления: Новые турбины имеют идеальную геометрию каналов и крыльчаток. При восстановлении возможно отклонение от исходных параметров из-за эрозии корпуса или ошибок сборки.

- Балансировка: Оригинальные компоненты балансируются с точностью до 0.1 г/см. Недостаточная балансировка восстановленного узла провоцирует вибрации, ускоряющие износ подшипников.

Сравнительная таблица критических параметров:

| Параметр | Оригинальная турбина | Восстановленная турбина |

|---|---|---|

| Средний ресурс | 150 000 - 250 000 км | 70 000 - 120 000 км |

| Гарантия от производителя | Обычно 1-3 года | Редко превышает 6-12 месяцев |

| Риск преждевременного выхода из строя | Минимальный (менее 5%) | Высокий (до 30% при низком качестве ремонта) |

Важно: Ресурс восстановленной турбины сильно зависит от репутации мастерской. Сертифицированные центры, использующие оригинальные ремкомплекты и оборудование, достигают 80% ресурса новых аналогов. Кустарный ремонт с некондиционными деталями сокращает срок службы до 20-40 тысяч км из-за ускоренного износа картриджа и масляного голодания.

Как увеличение мощности влияет на срок службы турбокомпрессора

Увеличение мощности двигателя достигается преимущественно за счёт форсирования турбокомпрессора, что подразумевает рост давления наддува, частоты вращения турбины и температуры выхлопных газов. Эти факторы создают экстремальные нагрузки на ключевые компоненты: вал, подшипники, крыльчатки и корпус.

Повышенные механические и тепловые напряжения ускоряют износ трущихся пар, деформируют элементы конструкции, провоцируют усталостные трещины. Особенно критично воздействие на подшипниковый узел, где нехватка смазки при резких изменениях режима работы (например, после высоких оборотов) вызывает масляное голодание и задиры.

Основные факторы сокращения ресурса

- Температурная усталость

Регулярный перегот турбины (свыше 1050°C) разрушает материалы ротора и корпуса. - Скорость вращения

Превышение допустимых оборотов (более 200 000 об/мин) ведёт к дисбалансу и разрушению крыльчаток. - Давление масла

Недостаточное давление в системе смазки увеличивает трение в подшипниках.

| Параметр | Штатный режим | Форсированный режим | Последствия |

|---|---|---|---|

| Давление наддува | 0.8-1.2 бар | 1.5-3+ бар | Деформация вала, прогар прокладок |

| Температура выхлопа | 700-800°C | 900-1050°C | Оплавление лопаток, трещины в улитке |

Для частичной компенсации негативного влияния применяют усиленные компоненты: кованые крыльчатки, керамические подшипники, термостойкие сплавы. Однако даже с такими решениями ресурс форсированного турбокомпрессора редко превышает 120-150 тыс. км против 250+ тыс. км у штатных аналогов.

Список источников

Для раскрытия темы работы турбины в дизельном двигателе использовались специализированные технические материалы.

Основные источники включают литературу по устройству ДВС и профильные электронные ресурсы.

- Автомобильные двигатели (учебники для вузов под ред. Орлина А.С.)

- Турбонаддув дизелей (монография Холодова А.Н.)

- Техническая документация производителей турбокомпрессоров: Garrett, BorgWarner, Holset

- Руководства по ремонту дизельных двигателей Cummins, MAN, MTU

- Научные публикации журнала «Двигателестроение»

- Материалы отраслевых порталов: Diesel Progress, Turbo