Устройство карданной передачи в автомобиле

Статья обновлена: 28.02.2026

Карданная передача – ключевой элемент трансмиссии автомобиля, обеспечивающий передачу крутящего момента между агрегатами, оси которых несоосны.

Эта система незаменима в задне- и полноприводных моделях, где двигатель и ведущие колеса находятся в разных плоскостях.

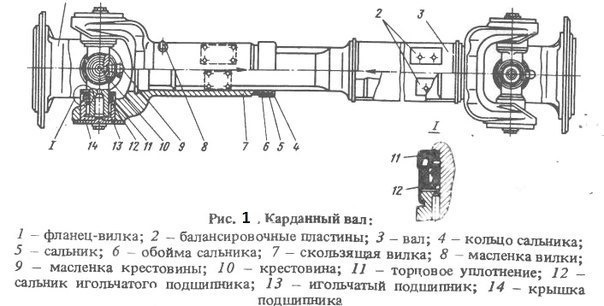

Карданный вал, шарниры и опорные подшипники формируют основу конструкции, обеспечивая компенсацию угловых смещений и вибраций при движении.

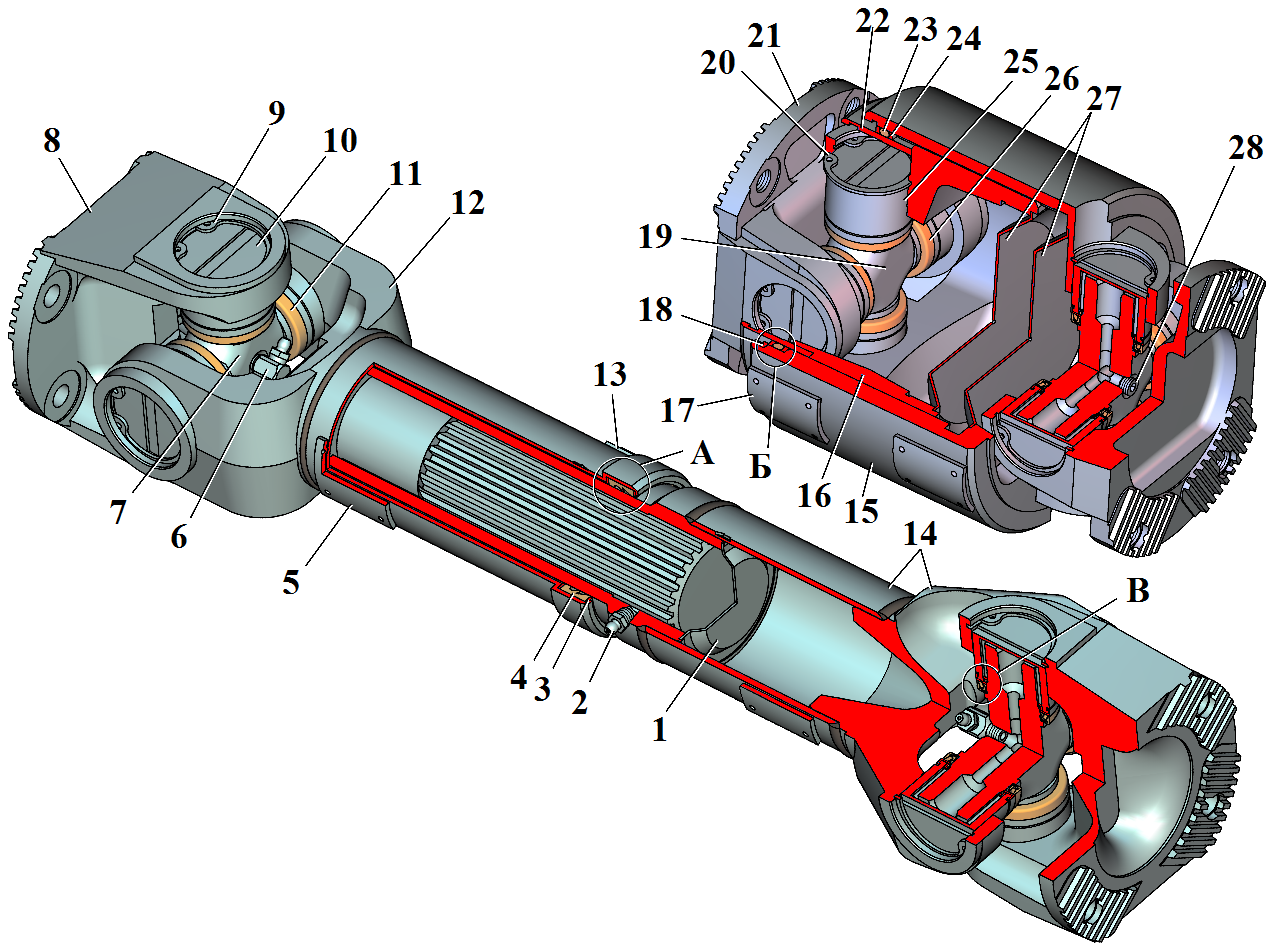

Общая схема расположения кардана в заднеприводных авто

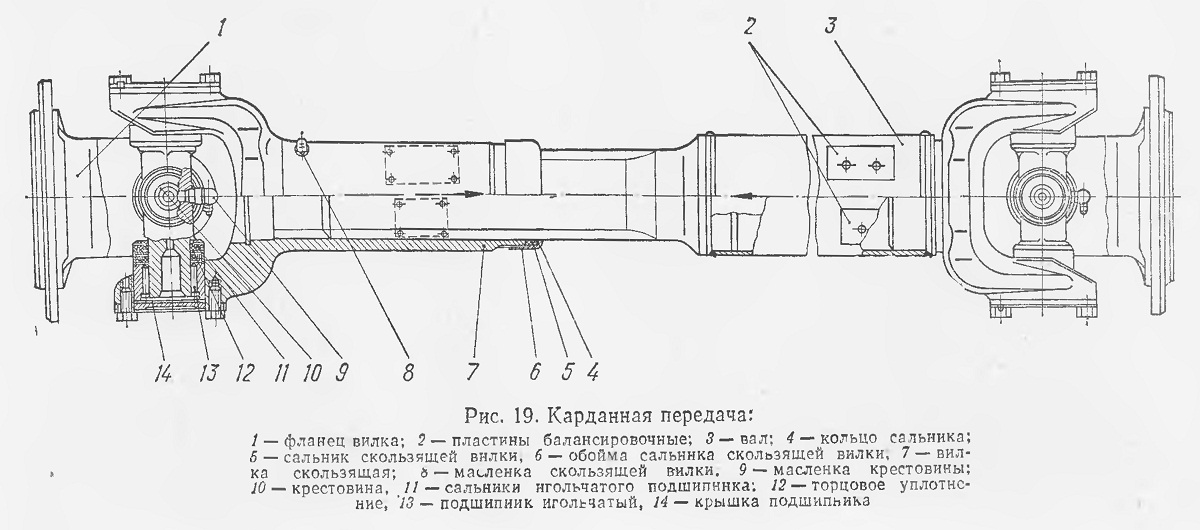

Карданный вал в классической заднеприводной компоновке размещается продольно под днищем автомобиля. Он формирует связующее звено между коробкой передач, расположенной в передней части транспортного средства, и задним ведущим мостом.

Трансмиссия передает крутящий момент посредством вала, протянутого через центральный тоннель кузова. Для компенсации вертикальных перемещений заднего моста относительно кузова при работе подвески в конструкцию интегрировано шлицевое соединение, обеспечивающее изменение рабочей длины вала.

Ключевые элементы схемы

- Передняя часть: Выходной вал коробки передач (КПП) соединен с карданным валом через упругий фланец или карданный шарнир.

- Центральная зона: Основной трубчатый вал проходит вдоль центральной оси авто. При значительной длине (например, в универсалах) добавляется промежуточная опора с подшипником для фиксации.

- Задний сегмент: Конец вала стыкуется с редуктором заднего моста через карданные шарниры крестовинного типа, компенсирующие угловые отклонения осей. Используется 1-3 секции вала, соединенные шарнирами.

| Зона | Компонент | Назначение |

|---|---|---|

| От КПП | Фланец/передний шарнир | Первичное соединение, демпфирование вибраций |

| По оси авто | Труба вала | Передача крутящего момента |

| Подвеска вала | Промежуточная опора | Стабилизация длинных валов |

| К редуктору | Задний шарнир (крестовина) | Угловая компенсация при работе подвески |

Дифференциал заднего моста распределяет момент на полуоси колес, обеспечивая передачу энергии от карданной линии непосредственно к ведущим колесам. Балансировка вала и герметичность шарниров критичны для минимизации вибраций.

Материалы изготовления карданного вала

Основным материалом для изготовления трубы карданного вала служит сталь. Широкое применение находят высокопрочные бесшовные холоднокатаные трубы из конструкционных сталей марок 20, 35, 45 или легированной стали 40Х. Ключевые требования к материалу – высокая прочность на кручение и изгиб, необходимые показатели ударной вязкости, а также возможность противостоять усталостным нагрузкам, возникающим в процессе длительной эксплуатации.

Труба карданного вала подвергается обязательной термообработке (закалка с отпуском) для достижения требуемых характеристик твердости и прочности поверхностного слоя. Это значительно повышает сопротивление усталости металла и износостойкость шлицевого соединения. Для обеспечения высокой точности и минимизации дисбаланса, полученные после термообработки трубы проходят механическую обработку (обе торца тщательно обрабатываются для фиксации фланцев или шлицевых наконечников).

Материалы ключевых компонентов

Отдельные элементы карданной передачи изготавливаются из материалов, оптимально соответствующих их функциям и нагрузкам:

- Крестовина (карданный шарнир): Закаленная высокоуглеродистая сталь (например, ШХ15) или цементируемые легированные стали (20Х, 20ХН3А, 12ХН3А). Рабочие поверхности шипов крестовины подвергаются цементации или твёрдому хромированию для достижения исключительной твердости (58-62 HRC) и износостойкости. Хвостовики обычно индукционно закаливаются до меньшей твердости.

- Шлицевые соединения: Изготавливаются из прочных легированных сталей, таких как 30ХГСА или 40Х, прошедших термообработку (улучшение или закалка с отпуском) и термохимическую обработку (азотирование или цементация) контактных поверхностей шлицов для повышения износостойкости.

- Фланцы (вилки): Ковкая чугунная отливка (например, КЧ 30-6, КЧ 35-10) или штампованные детали из конструкционной стали (сталь 35, 45).

- Подшипники игольчатые крестовины: Стальные закаленные ролики (иглы) и стальные штампованные корпуса с защитными уплотнениями.

- Сальники и уплотнения: Специальные резиновые или силиконовые составы, устойчивые к маслу, грязи и высоким температурам.

Технология соединения трубы с наконечниками (вилками или фланцами) на современных легковых автомобилях - преимущественно контактно-стыковая сварка в среде защитного газа методом оплавления, обеспечивающая монолитность соединения и высокую точность сборки. Для грузовых автомобилей чаще используется крепление на стальную резьбовую втулку (кимрик). Выбор метода крепления влияет на требования к материалу в месте соединения.

| Тип соединения с трубой | Основные применяемые материалы |

|---|---|

| Сварное (оплавление) | Сталь 45, Сталь 40Х (труба и наконечник аналогичного состава) |

| Кимрик | Сталь 45 (труба), Сталь 40Х / стальная втулка с резьбой |

Эффективная антикоррозионная защита (окраска эпоксидными или полиуретановыми составами, фосфатирование, кадмирование элементов крестовины) критически важна для долговечности карданного вала в условиях агрессивной среды (вода, соль, грязь). Нанесенный слой также должен выдерживать вибрации и ударные воздействия абразивных частиц.

Конструкция центральной трубы карданного вала

Центральная труба представляет собой основной силовой элемент карданного вала, воспринимающий крутящий момент от коробки передач или раздаточной коробки и передающий его к ведущим мостам. Её изготавливают методом холодной прокатки из высококачественных марок углеродистой стали, что обеспечивает оптимальное сочетание прочности, упругости и минимальной массы. Внутренняя и наружная поверхности трубы подвергаются финишной механической обработке для достижения точных геометрических параметров и снижения вибраций.

Для предотвращения продольного изгиба под нагрузкой труба проектируется как тонкостенный полый цилиндр с тщательно рассчитанным соотношением диаметра и толщины стенки. В процессе эксплуатации она работает на кручение и знакопеременные изгибающие моменты, что требует строгого контроля усталостной прочности материала. На обоих концах трубы привариваются соединительные фланцы или шлицевые втулки для монтажа карданных шарниров и подвижных деталей компенсации длины.

Ключевые технологические особенности:

- Применение бесшовных стальных труб с толщиной стенки 1.5-3 мм

- Дополнительное упрочнение дробеструйной обработкой поверхности

- Нанесение антикоррозионного цинкового покрытия или эпоксидных составов

- Балансировка в сборе с фланцами (допуск дисбаланса ≤ 15 г·см)

Типы конструкции:

| Стальная цельнотянутая | Стандартное решение для большинства грузовых и легковых авто |

| Композитная (алюминий + карбон) | Применяется в спортивных и premium-автомобилях |

| Телескопическая двухсекционная | Для автомобилей с изменяемой колесной базой |

Эффективное гашение резонансных колебаний достигается за счет демпфирующей способности материала трубы и её конструктивной жесткости. Параметры рассчитываются исходя из критической частоты вращения, которая должна превышать максимальные обороты двигателя на 20-25%. Повреждение трубы (вмятины, коррозия свыше 10% толщины стенки) считается недопустимым и требует замены всего карданного вала.

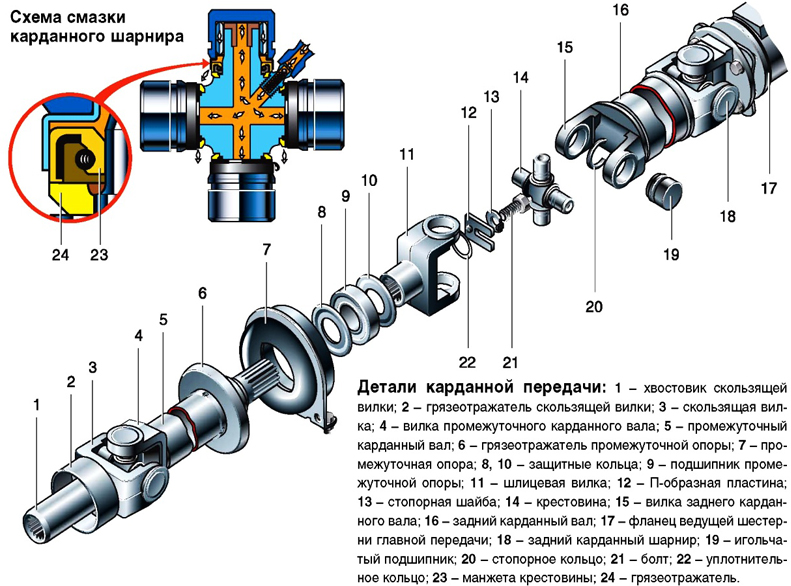

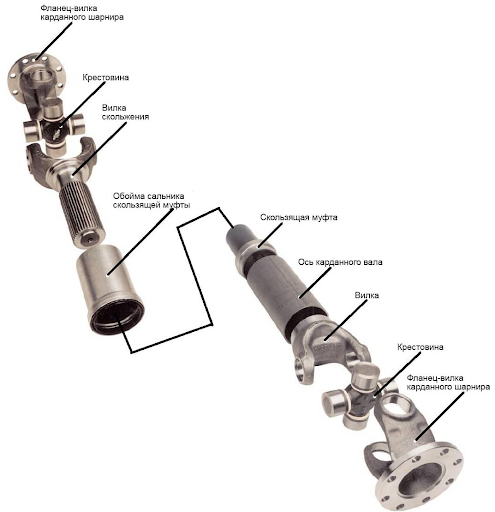

Назначение и устройство крестовин кардана

Крестовина карданного вала служит для передачи крутящего момента между валами, расположенными под переменным углом, обеспечивая плавное изменение положения соединения при работе подвески или изменении нагрузки. Она компенсирует угловые смещения между ведущим и ведомым валами, минимизируя вибрации и сохраняя кинематическую точность передачи усилия. Без крестовины невозможна была бы работа карданной передачи на автомобилях с динамически меняющейся геометрией трансмиссии.

Конструктивно крестовина состоит из четырёх основных элементов: центральной крестовины с четырьмя шипами (цапфами), игольчатых подшипников, устанавливаемых на каждый шип, уплотнительных сальников для защиты подшипников от загрязнения и потери смазки, а также стопорных деталей (штифтов или стопорных колец). Корпус крестовины выполнен из высокопрочной легированной стали, термообработанной для повышения износостойкости шипов и устойчивости к ударным нагрузкам.

Ключевые элементы устройства:

- Цапфы (шипы) – формируют оси вращения

- Игольчатые подшипники – снижают трение в шарнире

- Сальники – предотвращают вытекание смазки и попадание абразивов

- Стопорные кольца/штифты – фиксируют подшипники в вилках кардана

Принцип работы:

- Цапфы крестовины вращаются в подшипниках, закреплённых в проушинах вилок кардана

- При изменении угла между валами крестовина поворачивается относительно обеих вилок

- Игольчатые подшипники обеспечивают минимальное сопротивление качению шипов

| Тип смазки | Пластичная (литол) или жидкая под давлением |

| Ресурс | До 150 000 км при соблюдении ТО |

Роль игольчатых подшипников в крестовине

Игольчатые подшипники расположены на шипах (осях) крестовины карданного вала, обеспечивая подвижное соединение между вилками и самим крестом. Каждый шип вмещает ролики цилиндрической формы, установленные в сепараторе, который удерживает их на точном расстоянии друг от друга. Такая конструкция минимизирует трение при работе узла.

Главная задача игольчатых подшипников – передавать вращающий момент между вилками кардана, допуская изменение угла между ними. Они компенсируют переменные нагрузки (ударные, крутильные, изгибающие), возникающие при движении автомобиля по неровностям и поворотах. Работая в условиях ограниченного пространства крестовины, эти подшипники обеспечивают плавное вращение вала без заеданий.

Ключевые функции и особенности

- Минимизация трения: Ролики сокращают площадь контакта с шипом по сравнению с шариковыми подшипниками, снижая потери на трение.

- Нагрузочная способность: Выдерживают высокие радиальные нагрузки благодаря линейному контакту с поверхностью шипов.

- Компактность: Малая высота сечения позволяет разместить опору в тесном пространстве между вилкой и крестовиной.

- Герметизация: Защищены сальниками или резиновыми кольцами от влаги и загрязнений, критичных для ресурса подшипника.

- Смазка: Требуют регулярного обслуживания через пресс-маслёнки для сохранения работоспособности.

Последствия износа:

При разрушении игольчатых подшипников появляется люфт крестовины, вызывающий вибрации карданного вала, стук при разгоне/торможении и ускоренный износ шипов. Без своевременной замены возможна полная блокировка шарнира и деформация вилок.

| Параметр | Влияние на работу подшипника |

|---|---|

| Зазор между роликами и шипом | Увеличение ведет к ударным нагрузкам и выкрашиванию поверхностей |

| Качество смазки | Определяет температурный режим и ресурс (до 20% ресурса при загрязнении) |

| Состояние сепаратора | Деформация провоцирует заклинивание игл и разрушение подшипника |

Принцип работы шарнирного соединения крестовины

Крестовина представляет собой жесткий центральный элемент с четырьмя взаимно перпендикулярными цапфами. Каждая пара противоположных цапф установлена в бронзовых втулках с игольчатыми подшипниками корпуса вилки шарнира. Ведущий вал фиксируется в одной вилке шарнира, а ведомый вал - во второй, противоположной вилке.

При вращении ведущего вала крутящий момент передается на крестовину через первую вилку. Крестовина, имеющая две степени свободы относительно ведущей вилки, может отклоняться вверх-вниз и вправо-влево. Благодаря этому при воздействии момента ведомая вилка, хотя и получает вектор силы от крестовины через свои цапфы под углом к оси, начинает вращаться с равномерной угловой скоростью при постоянной скорости ведущего вала.

Игольчатые подшипники на цапфах крестовины обеспечивают возможность изменения угла между осями валов с минимальным сопротивлением, позволяя вилкам смещаться относительно друг друга. Передача крутящего момента происходит между взаимно перемещающимися вилками через упор на крестовину.

- Равные угловые скорости: Крестовина, будучи жестким элементом, обеспечивает передачу момента таким образом, что угловые скорости ведущего и ведомого валов в каждый момент времени равны. Однако это достигается только определенными конструктивными мерами (спаренное использование шарниров).

- Компенсация углов: Основная функция – обеспечение возможности передачи крутящего момента при наличии угла перекоса между соединяемыми валами.

- Ограничения: Шарнир Гука (крестовины) не передает равномерное вращение в случае одного сочленения при больших углах между валами, так как угловая скорость ведомого вала будет пульсировать.

Подшипники крестовины играют решающую роль. Надежная смазка и герметичность креплений сальников критически важны для предотвращения вымывания консистентной смазки и попадания абразивов, ведущих к износу игл и цапф – основной причины стука и выхода шарнира из строя.

Устройство скользящей вилки компенсации длины

Скользящая вилка компенсации длины представляет собой шлицевой узел, обеспечивающий осевое перемещение валов при изменении расстояния между коробкой передач и задним мостом во время работы подвески. Она состоит из наружного шлицевого вала (муфты), который подвижно соединяется с внутренними шлицами ответной вилки карданного вала. Шлицевое соединение проектируется с минимальными зазорами для предотвращения вибраций и ударных нагрузок.

Для снижения трения и износа в конструкции применяются уплотнительные манжеты сальникового типа, предотвращающие утечку смазки и попадание абразивных частиц. Подвижную часть заполняют высокотемпературной консистентной смазкой на основе дисульфида молибдена. Крепление вилки к фланцу главной передачи осуществляется через универсальный крестовидный шарнир с игольчатыми подшипниками.

Ключевые элементы конструкции

| Компонент | Назначение |

|---|---|

| Наружный шлицевый вал | Формирует подвижную основу для передачи вращения |

| Внутренние шлицы (шлицевая втулка) | Обеспечивает продольное скольжение вала без разъединения |

| Сапунный клапан | Выравнивает давление внутри полости вилки |

| Уплотнительные кольца | Защищает соединение от пыли и удерживает смазку |

| Крестовина шарнира | Соединяет скользящую вилку с приводом ведущего моста |

Принцип функционирования: При вертикальном перемещении рессор изменяется геометрия карданного вала. Компенсация осуществляется за счёт перемещения скользящей вилки вдоль оси на 15-50 мм в зависимости от модели авто, что сохраняет непрерывность передачи крутящего момента. Соосность валов поддерживается шарнирами равных угловых скоростей на обоих концах узла.

Назначение шлицевого соединения кардана

Шлицевое соединение находится на конце карданного вала и обеспечивает подвижное сопряжение с ведущим валом коробки передач или раздаточной коробки. Его ключевая задача – компенсировать продольное смещение узлов трансмиссии при работе подвески и нагрузке на автомобиль, сохраняя непрерывную передачу крутящего момента. Конструктивно реализовано через зубчатое зацепление внутренних шлицев ответного фланца и наружных шлицев подвижного узла кардана.

Дополнительно шлицы выполняют функцию защиты от крутильных колебаний и вибраций, поглощая мини-сдвиги осей валов. Система смазывается консистентной смазкой и уплотняется сальником для предотвращения задиров и коррозии шлицевого профиля. Герметичность соединения критична для долговечности механизма в условиях загрязнения и перепадов температур.

- Компенсация расстояния между трансмиссионными агрегатами при деформации кузова и работе рессор

- Синхронизация вращения ведущего и ведомого валов без проскальзывания

- Снижение паразитных нагрузок на опорные подшипники и крестовины кардана

Конструкция защитного чехла шлицевого узла

Защитный чехол шлицевого соединения карданной передачи выполняется из эластичных полимерных материалов (термопластичный каучук, силикон, неопрен) термостойкой структуры. Он герметично обжимает обе половины вала посредством стяжных хомутов из ленты нержавеющей стали или нейлоновых затяжных лент, формируя закрытый объем. При вибрациях деталей чехол синхронно растягивается/сжимается.

Внутри размещается консистентная смазка высокого давления (например, дисульфид молибдена), наносимая при сборке на шлицевые впадины. Гибкая манжетная часть имеет гофрированную или лучевую конструкцию с 6–8 продольными складками для компенсации осевого смещения валов – от 1 до 5 см при эксплуатации крутящего момента. Отверстие под вал герметизировано маслоотражающими кольцами.

- Основные элементы чехла:

- Конические поясные зоны посадочных горловин

- Грязеотталкивающие буртики на внешней поверхности

- Направленные спиральные ребра для усиления

- Параметры износа:

- Потеря эластичности при старении материала

- Механические разрезы от камней

- Расслабление натяга хомутов

Виды уплотнений крестовин

Основная задача уплотнительных элементов карданного шарнира заключается в предотвращении выхода пластичной смазки из корпуса игольчатых подшипников и блокировании проникновения внутрь подшипников воды, грязи и абразивных частиц, ускоряющих износ деталей. Нарушение герметичности уплотнения приводит к вымыванию смазки, попаданию влаги и загрязнений, что вызывает коррозию, задиры на рабочих поверхностях игл, шипов и чашек подшипников, и в итоге выход шарнира из строя.

Внешним защитным элементом крестовины часто выступает резиновый пыльник (чехол, гармошка). Это эластичный гофрированный кожух, закрепленный по краям на вилках карданного вала. Пыльник защищает весь узел крестовины, включая сайлент-блоки или вилки (если они имеются в конкретной конструкции), от крупной грязи и механических повреждений. Его гибкость позволяет компенсировать изменение угла между валами и смещение вилок при работе карданной передачи.

Непосредственно уплотнения игольчатых подшипников крестовины выполняются сальниками:

- Манжетное уплотнение (сальник): Основной и наиболее распространенный тип. Представляет собой резинотехническое изделие в виде кольца с упругой металлической или полимерной окантовкой (армированием) для обеспечения стабильного прилегания. Герметизирует зазор между шипом крестовины и чашкой подшипника.

-

Особенности конструкции манжетных сальников:

- Нередко оснащаются пыльниковой губкой – дополнительным резиновым кольцом наружной стороны, которое выполняет функцию предварительной очистки шипа от крупной грязи до основного уплотнения.

- Могут иметь контактную кромку сложной формы или микрорисунок ("лабиринт"), иногда включать пружинное кольцо (натяжитель) для дополнительного поджатия к поверхности шипа.

- Отличаются высокой надежностью и герметичностью при правильном монтаже и отсутствии повреждений.

Балансировочные пластины на карданном валу

Балансировочные пластины – тонкие металлические элементы, крепящиеся к фланцам или трубчатому корпусу карданного вала для устранения динамического дисбаланса. Они компенсируют неравномерное распределение массы, возникающее из-за микроскопических отклонений геометрии, плотности материала или деформаций при эксплуатации. Без балансировки вибрации нарастают пропорционально скорости вращения вала, особенно в диапазоне 60–120 км/ч.

Для установки пластин вал размещают на балансировочном стенде, где автоматика определяет зону дисбаланса и рассчитывает массу корректировочного элемента. Также применяется кольцевая балансировка с помощью регулируемых грузов в проточках крепежных фланцев, обеспечивающая более равномерное распределение массы. Это позволяет минимизировать биение и довести остаточный дисбаланс до 1–5 г·см.

Последствия дисбаланса и контроль

- Критичный износ узлов: Вибрации разрушают подшипники кардана, редуктора и КПП, деформируют сальники.

- Резонансные явления: На отдельных скоростях дисбаланс провоцирует гудит) и дребезжание кузова.

- Контроль качества: После ремонта вала обязательна проверка на статический и динамический дисбаланс.

Методы динамической балансировки кардана

Динамическая балансировка устраняет дисбаланс карданного вала во время его вращения, выявляя взаимосвязь между колебаниями и величиной неуравновешенных масс. Процедура выполняется на специализированных балансировочных стендах, где приводной электродвигатель раскручивает кардан до рабочих оборотов, а датчики фиксируют вибрации в двух плоскостях – обычно вблизи подшипников крестовин.

Основные этапы включают установку кардана в стенд, измерение амплитуды и фазы биений с помощью вибродатчиков, автоматический расчет необходимых корректирующих масс и их размещение на вал при сварке или на кронштейны фланцев. Для точности используют метод двукратной балансировки: начальную грубую коррекцию и финальную доводку, устраняющую остаточный дисбаланс при номинальных оборотах.

Классификация методов балансировки

В практике применяются следующие подходы:

- Векторный метод (прямое измерение): Система определяет фазу дисбаланса оптическими датчиками и рассчитывает массу компенсирующих грузов по векторным диаграммам.

- Трехточечный метод (пробными грузами): На вал последовательно устанавливают пробные грузы в трёх позициях, меняя амплитуду вибрации; математическая обработка данных выявляет оптимальное место крепления балансира.

Критерием качества служит остаточный дисбаланс, нормируемый в грамм-миллиметрах (г·мм). Для легковых авто допустимое значение не превышает 10–15 г·мм на каждую балансировочную плоскость.

| Тип дисбаланса | Причина | Способ устранения |

|---|---|---|

| Статический | Неравномерность массы по длине | Грузы крепят напротив центра тяжести смещения |

| Моментный | Асимметрия относительно осей вращения | Корректирующие массы устанавливают в двух плоскостях |

Автоматические балансировочные станции интегрируют измерение, расчёт и установку грузов, сокращая время операции до 3–5 минут и обеспечивая точность коррекции ±3 г·мм. Обязательная балансировка проводится после ремонта соединений вала или замены элементов трансмиссии.

Опорный подвесной подшипник: назначение и место установки

Основное назначение опорного подвесного подшипника заключается в обеспечении стабильной опоры для промежуточной части карданного вала. Он фиксирует вал в пространстве, предотвращая поперечные смещения и радиальные биения при вращении. Дополнительно подшипник воспринимает вибрационные и ударные нагрузки, компенсирует неточности сборки и защищает сопряженные узлы от преждевременного износа.

Подшипник монтируется строго на участке между секциями многозвенного карданного вала, где расположен фланец или шлицевое соединение. Крепление осуществляется через кронштейн к несущим элементам конструкции автомобиля:

- В заднеприводных моделях – к днищу кузова или поперечной балке подрамника

- В полноприводных автомобилях – к раздаточной коробке или усиленным поперечинам рамы

Запрещается установка на элементы подвески или трансмиссии, подверженные динамическим перемещениям. Точное позиционирование вдоль оси вала критически важно для распределения нагрузок и предотвращения резонансных колебаний.

Крепления кардана к коробке передач и редуктору

Карданный вал соединяется с коробкой передач и редуктором заднего моста посредством фланцевых соединений, гарантирующих точную центровку и передачу крутящего момента без проскальзывания. Фланец вторичного вала коробки передач и фланец ведущей шестерни редуктора жестко фиксируются болтами к ответным фланцам карданного вала через эластичные муфты или центрирующие втулки, компенсирующие незначительные отклонения в соосности. Данная схема предотвращает утечки трансмиссионного масла и минимизирует вибрации.

Ключевым элементом крепления является шлицевое соединение между карданным валом и ведомым валом коробки передач (либо ведущим валом редуктора), обеспечивающее подвижность при изменении расстояния между агрегатами во время работы подвески. Шлицы покрыты смазкой и защищены герметичной резиновой гофрой, предотвращающей попадание грязи и воды. Прочность соединения напрямую влияет на надежность передачи усилия и ресурс подшипниковых опор.

Особенности конструкции и эксплуатации

- Фланцы: Компоненты выполнены из кованой стали с высокой точностью обработки торцевых поверхностей для равномерного прилегания.

- Компенсационные элементы: Резиновые муфты поглощают ударные нагрузки и температурные деформации, продлевая срок службы узлов.

- Болтовой крепеж: Используются высокопрочные болты с контргайками или шплинтами для исключения самооткручивания.

- Обслуживание: Требует периодической проверки затяжки крепежа (момент затяжки указан производителем автомобиля).

| Тип соединения | Преимущества | Недостатки |

| Жесткое фланцевое | Максимальная точность передачи усилия | Высокие требования к соосности агрегатов |

| С эластичной муфтой | Снижение вибраций, компенсация перекосов | Ограниченный ресурс резинотехнических элементов |

При замене карданного вала обязательна балансировка собранного узла. Радиальное биение в точках крепления не должно превышать 0,5 мм во избежание разрушения подвесного подшипника или сальников редуктора.

Фланцевые соединения карданной передачи

Фланцевые соединения обеспечивают жёсткую фиксацию элементов карданной передачи и точную передачу крутящего момента между валами. Их конструкция включает приваренный или приклёпанный фланец на трубе карданного вала и ответный фланец на соединяемой детали (раздаточной коробке, редукторе или другом валу). Для стыковки используются болты с шестигранными гайками или самоконтрящимися элементами, проходящие через отверстия во фланцах.

Ключевыми характеристиками таких соединений являются строгая центровка сопрягаемых элементов и равномерная затяжка крепежа с заданным моментом силы. Нарушение этих условий приводит к биению вала и ускоренному износу деталей. Для компенсации возможных перекосов применяются центрирующие буртики на одном фланце и выточки на другом, либо используются эластичные проставки.

Основные особенности фланцевых соединений:

- Высокая надёжность при правильной затяжке крепёжных элементов

- Потребность в регулярной проверке состояния болтовых соединений

- Сравнительная сложность демонтажа из-за коррозионного закисания крепежа

- Обязательная установка в строго определённом угловом положении при наличии балансировочных меток

Применение эластичных муфт в карданных узлах

Эластичные муфты интегрируются между фланцами двигателя/коробки передач и карданным валом для гашения крутильных колебаний и вибраций. Основным материалом служит резина высокой прочности с армированием кордом, что обеспечивает гибкое соединение при сохранении передачи крутящего момента. Конструктивно они выполняются в виде дисков или втулок со шлицевым креплением с обеих сторон.

Ключевым преимуществом является компенсация несоосности валов (до 5° углового и 5 мм радиального смещения), снижающая ударные нагрузки на трансмиссию. Дополнительно муфты частично поглощают резкие изменения момента при переключении передач или старте автомобиля, повышая плавность хода. Монтируются они преимущественно в заднеприводных и полноприводных моделях, где вибрации силового агрегата наиболее критичны.

Функциональные особенности

- Динамическое демпфирование: Снижение резонансных частот при неравномерном вращении коленвала

- Термостойкость: Рабочая температура до +120°C благодаря специальным резиновым смесям

- Электроизоляция: Предотвращение блуждающих токов между разъединёнными узлами трансмиссии

| Тип нагрузки | Эффект демпфирования |

|---|---|

| Торсионные колебания | Снижение амплитуды на 15-20% |

| Ударное нагружение | Поглощение до 40% пиковой энергии |

Важно: Износ резиновых элементов провоцирует люфт вала и требует регулярного контроля на пробегах свыше 100 000 км.

Углы установки карданного вала и их расчет

Корректные углы установки карданного вала критически важны для плавности работы трансмиссии и минимизации нагрузок. При изменении положения агрегатов во время движения возникает динамическое изменение углов между валами. Расчета требуют три ключевых параметра: угол наклона карданного вала относительно горизонтали (γ), угол между ведущим и ведомым валами (β₁ и β₂ в местах соединения с шарнирами), а также угол схождения валов в горизонтальной плоскости при наличии бокового смещения.

Несоблюдение расчетных значений неизбежно приводит к циклическим вибрациям, повышенному износу крестовин и подшипников, разрушению эластичных муфт. Ключевое правило расчета: углы β₁ и β₂ в универсальных шарнирах одного вала должны быть равны друг другу. Это обеспечивает компенсацию неравномерности вращения шарниром Гука. Расчет выполняется по формулам: γ = arctg(ΔH / L) для вертикальной плоскости, где ΔH – перепад высот между опорами, L – длина вала; угол β определяется между осями соединяемых валов или через смещение.

Допустимые значения и методы контроля

- Максимальный рабочий угол для одинарного шарнира: 3°-5° для легковых авто, до 7° для грузовых (уточняется производителем)

- Параллельность осей агрегатов: Допустимое схождение в горизонтальной плоскости – не более 0,5°-1,5°.

- Компенсация дисбаланса: Разница углов β₁ и β₂ более 0,25° требует корректировки положения КПП или редуктора.

| Параметр | Формула | Допуск |

|---|---|---|

| Угол наклона вала (γ) | γ = arctg(ΔH / L) | Зависит от L (меньше при длине) |

| Угол в шарнире (β) | β = arcsin(ΔX / L) или измерение | ≤ 5° (типовое) |

| Равенство углов β₁ и β₂ | Δβ = |β₁ - β₂| | ≤ 0,25° |

Контроль осуществляется специализированными угломерами или лазерными измерителями на неподвижном автомобиле с разгруженной подвеской. При изменении клиренса (тюнинг) углы обязательно пересчитываются и корректируются подбором проставочных шайб под опоры силового агрегата или редуктора моста.

Ограничения по рабочему углу карданного шарнира

Основное конструктивное ограничение рабочего угла карданного шарнира неравных угловых скоростей (шарнира Гука) обусловлено увеличением циклических колебаний угловой скорости и крутящего момента ведомого вала относительно ведущего по мере увеличения угла между осями валов. Эти колебания (вторая гармоника) пропорциональны косинусу угла поворота ведущего вала и растут с увеличением угла β между валами.

Практический предел угла для одношарнирного соединения редко превышает 15-20° для легковых и 12-15° для грузовых автомобилей при обычных скоростях вращения. Превышение приводит к недопустимому увеличению вибронагруженности трансмиссии, шумности и ускоренному износу деталей.

Основные проблемы при превышении допустимого угла

- Резкое увеличение вибраций: Неравномерность вращения ведомого вала проявляется как сильные вибрации, особенно ощутимые на кузове на определенных скоростях.

- Интенсивный износ крестовины и подшипников: При больших углах резко возрастают нагрузки на игольчатые подшипники крестовины и самое опасное циклическое напряжение изгиба в шипах крестовины. Нарушается формирование масляного клина, ускоряется усталостное разрушение.

- Повышение потерь на трение и нагрев: Увеличение угла вызывает рост сил трения в подшипниках крестовины, что ведет к потере мощности на трансмиссии и перегреву шарнира с риском заклинивания или разрушения смазки.

- Повышенная нагрузка на опорные подшипники: Значительные переменные радиальные силы, возникающие при больших углах, перегружают карданные валы и их опорные подшипники, сокращая ресурс.

| Угол β | Отклонение угловой скорости ведомого вала (%) | Основное последствие |

|---|---|---|

| 0° | 0 | Идеально равномерное вращение |

| 5° | ~0.76% | Минимальные вибрации, обычно допустимо |

| 10° | ~3.05% | Заметные вибрации, нагруженный режим работы |

| 15° | ~7.07% | Сильные вибрации, эксплуатация возможна лишь кратковременно на низких скоростях |

| 20° | ~12.46% | Экстремальные вибрации и нагрузки, высокая вероятность быстрого разрушения шарнира |

Также ограничением служит температурный режим. Чрезмерный угол вызывает повышенный нагрев из-за внутреннего трения в подшипниках крестовины. Это ускоряет окисление и вытекание смазки, снижая эффективность смазочного слоя и провоцируя задиры.

Двойные карданные передачи: схема "вал в валу"

Конструкция по схеме "вал в валу" использует соосные трубчатые валы разного диаметра: тонкий вал размещен внутри полости толстого посредством промежуточных подшипников. Такая компоновка образует единый узел с двумя карданными шарнирами на внешних концах композитного вала. Крутящий момент последовательно передается через внешний вал и его карданный шарнир на внутренний компонент, который далее распределяет усилие на ведомую ось.

Ключевое преимущество системы – компактный монтажный размер при работе с большими углами излома трансмиссии до 40°, что особенно критично для рамных внедорожников и грузовиков с повышением жесткости на кручение до 25%. Вибронагруженность узла снижается за счет гашения резонанса разнонаправленным вращением валов, а параллельно устанавливаемый центральный опорный подшипник нейтрализует провисания в длинных силовых линиях.

Конструкция промежуточной опоры длинного кардана

Промежуточная опора служит для фиксации центральной части длинного карданного вала и гашения его вибраций. Она крепится к кузову или раме автомобиля через демпфирующий элемент и включает подшипниковый узел, обеспечивающий свободное вращение вала при наличии подвижек кузова и мостов.

Основными компонентами промежуточной опоры являются шариковый или роликовый подшипник, заключённый в резиновую муфту для компенсации колебаний. Корпус подшипника с закладной резиновой вставкой поглощает толчки и шумы, предотвращая передачу вибраций на кузов, а сальник защищает от утечки смазки и попадания грязи.

Ключевые требования к конструкции:

- Высокая износостойкость подшипника

- Виброизоляция за счёт эластичной втулки из маслостойкой резины

- Термоустойчивость материалов (до +130°C)

- Герметичность уплотнений для исключения контакта с водой и абразивами

- Жёсткое соединение фланца опоры с валом через стопорное кольцо

Отказ опоры распознают по стуку при трогании или гулу на определённых скоростях. Замену выполняют целиком, так как повреждение резины ведёт к ускоренному износу подшипника и биению кардана.

Специфика кардана в полноприводных автомобилях

В полноприводных автомобилях с раздаточной коробкой карданная передача выполняет критически важную функцию – передачу крутящего момента к переднему и заднему мостам. Конструктивно это требует применения двух или даже трёх карданных валов (включая короткий вал между КПП и раздаткой), что значительно усложняет компоновку трансмиссии по сравнению с моноприводными версиями. Длины валов варьируются в зависимости от модели: задний кардан обычно короче переднего из-за смещения раздаточной коробки назад.

Актуальной проблемой становится вибронагруженность системы из-за сложной кинематики валов, работающих под переменными углами при перемещении подвески. Для её решения применяются:

- Промежуточные опоры с подшипниками на длинных валах для предотвращения резонансных колебаний.

- Шарниры равных угловых скоростей (ШРУС) на передних осях вместо классических карданных шарниров, особенно при независимой подвеске.

- Динамическая балансировка каждого вала на спецстендах для минимизации биений на высоких оборотах.

Отличия карданной передачи грузовых автомобилей

Карданная передача грузовых автомобилей отличается повышенной прочностью и износостойкостью компонентов из-за существенных нагрузок, возникающих при перевозке тяжёлых грузов. Массивные валы изготавливаются из высоколегированных сталей, а крестовины и подшипники имеют усиленную конструкцию для противодействия крутящим моментам и ударным воздействиям при старте или езде по бездорожью.

Конструктивно предусмотрены промежуточные опоры с дополнительными подвесными подшипниками для компенсации увеличенной длины трансмиссии многоосных машин. Широко применяются разборные карданные валы, облегчающие ремонт и замену отдельных элементов без демонтажа всей системы.

- Диаметр валов: Больше, чем у легковых авто (до 120–150 мм против 50–80 мм)

- Подвижность соединений: Обязательное использование телескопических шлицев для компенсации смещения мостов при нагрузке

- Защита: Дополнительные пыльники и уплотнения в условиях эксплуатации на грунтовых дорогах

- Балансировка: Требует высокой точности для исключения вибраций под нагрузкой

| Критерий | Грузовые автомобили | Легковые автомобили |

| Допустимая нагрузка на вал | До 40 000 Н·м | До 5 000 Н·м |

| Исполнение ШРУСов | Только усиленные (как опция у внедорожников) | Стандартные |

В многоосных моделях применяется несимметричная схема передачи с разными углами работы шарниров для синхронизации вращения ведущих мостов. Ключевое требование – резерв прочности не менее 20–30% сверх паспортной грузоподъёмности.

Трехопорные системы карданных валов

Трехопорные системы применяются на автомобилях с длинной колесной базой или при значительном расстоянии между элементами трансмиссии, где использование стандартного двухопорного вала приводит к опасным вибрациям и прогибам. Они состоят из двух карданных валов, соединенных через промежуточную опору, которая крепится к кузову или раме транспортного средства посредством упругого демпфера.

Промежуточная опора выполняет критическую роль: ее подшипник воспринимает радиальные нагрузки от центральной части конструкции, а резиновая муфта гасит колебания и компенсирует незначительные перекосы. Это исключает биение вала на высоких оборотах и снижает шумы, одновременно обеспечивая соосность секций при изменении положения силового агрегата относительно моста.

Ключевые конструктивные особенности

- Разнесенные опорные узлы – основной вал (от КПП), промежуточная опора, и конечный вал (к редуктору моста)

- Эластомерная подушка опоры – поглощает ударные нагрузки и вибрации

- Игольчатый подшипник – обеспечивает свободное вращение вала в корпусе промежуточной опоры

- Балансировочные грузики – обязательны на каждой секции для исключения дисбаланса

Эксплуатация требует регулярного контроля состояния подушки опоры (трещины, расслоение резины) и подшипника (люфт, заклинивание). Износ этих элементов вызывает резонанс кузова, стуки при трогании и ускорении. В трехопорных системах чаще применяются валы с шарнирами равных угловых скоростей, особенно в переднеприводных моделях с подключаемым полным приводом.

Симптомы износа крестовин кардана

Наиболее характерным и ранним проявлением износа карданных шарниров является возникновение вибраций. Эти вибрации обычно ощущаются через кузов автомобиля, особенно заметны в районе сидений или пола, и имеют специфическую частоту. Их интенсивность напрямую зависит от степени износа и скорости движения, часто усиливаясь при разгоне с места или на определенных скоростях.

Второй типичный признак – появление отчетливых стуков и скрипов при начале движения, переключении передач или изменении нагрузки на трансмиссию (резко отпустить или нажать педаль газа на малой скорости). Эти звуки возникают вследствие люфта, образующегося между изношенными игольчатыми подшипниками крестовины и цапфами вилок карданного вала.

Характерные симптомы износа:

- Металлический скрежет на поворотах: Особенно сильно проявляется при поворотах под нагрузкой (диагональное вывешивание, развороты с вывернутыми колесами). Возникает из-за предельного износа иголок и обойм подшипников.

- Стук при резком переключении (Drive/Reverse): Ярко выраженный удар при переключении между режимами "Драйв" (D) и "Задний ход" (R) на АКПП, или при включении/выключении сцепления на МКПП на месте.

- Усиливающаяся вибрация на скорости: Вибрация в трансмиссии и кузове существенно возрастает при увеличении скорости движения, часто достигая пика в определенном диапазоне (например, 60-80 км/ч), а затем может немного спадать.

- Неравномерный ход: Подергивания или рывки при движении, особенно ощутимые при трогании с места.

- Посторонние шумы (гул, вой): Помимо стука и скрежета, может появляться постоянный гул или вой, исходящий снизу салона.

- Запах горелого масла: При сильном подклинивании или перегреве крестовины из-за вытекания смазки и трения металла может появиться запах горящей смазки (характерный "запах кардана").

Степени износа и их внешние проявления:

| Степень износа | Акустические признаки | Кинематические признаки |

|---|---|---|

| Начальный | Легкие щелчки или единичные стуки при старте/сбросе газа | Незначительная вибрация на высоких скоростях |

| Средний | Отчетливый стук при переключениях D/R, скрежет в поворотах | Заметная вибрация на средних и высоких скоростях |

| Критический | Постоянный грохот, сильный скрежет, возможен запах горелой смазки | Сильные вибрации на всех скоростях, рывки при движении, риск заклинивания вала |

Диагностика люфтов в шарнирных соединениях

Люфты в шарнирах карданной передачи представляют серьезную проблему, так как вызывают ударные нагрузки, повышенные вибрации, передающиеся на кузов и элементы трансмиссии, ускоряют износ других сопряженных деталей и могут привести к заклиниванию шарнира или разрушению карданного вала в движении. Наиболее подвержены износу и появлению люфтов три основных узла: карданные шарниры (крестовины), шлицевое соединение вала и подшипник промежуточной опоры (если она предусмотрена конструкцией).

Выявление наличия люфтов начинается с визуального осмотра всей передачи на предмет механических повреждений, подтеков смазки и явного разрушения. Основной метод диагностики – проверка зазоров вручную: автомобиль устанавливается на эстакаду или подъемник с вывешенными колесами, коробка передач переводится в нейтральное положение, ручной тормоз отпущен. Необходимо последовательно проверить возможные перемещения вала в нескольких плоскостях в критичных точках, создавая руками усилие из стороны в сторону.

Детальная проверка точек люфта

Методика проверки по основным узлам:

- Карданные шарниры (крестовины): Взять карданный вал одной рукой до упора возле одного шарнира, а другой рукой – возле проверяемого шарнира. Попытаться повернуть вал вокруг его оси в одну и другую сторону с максимальным усилием. Осевого люфта быть не должно. Затем, удерживая вал рукой после шарнира (ближе к фланцу моста или коробки), попытаться покачать вал в вертикальной и горизонтальной плоскостях. Допускается очень незначительный, едва ощутимый зазор. Отчетливое биение, стук или щелчки указывают на износ игольчатых подшипников крестовины или её шипов.

- Шлицевое соединение: Сдвигать один участок вала вдоль оси относительно другого. Если конструкция центрирующего подшипника имеет стопор (например, в некоторых моделях ГАЗ), необходимо предварительно снять стопорное кольцо (серьгу). Осевой люфт должен быть минимальным и строго в пределах, установленных заводом-изготовителем (обычно доли миллиметра). Заметный осевой ход (более 0.3-0.5 мм - уточнять по модели) или глухой стук при покачивании сигнализируют о критическом износе шлицов.

- Промежуточная опора: Взять рукой корпус подшипника опоры и попытаться сдвинуть его во всех направлениях – любое движение недопустимо. Проверить радиальный и осевой зазор самого подшипника: удерживая вал, резко дернуть корпус опоры – стука и люфта быть не должно. Износ подшипника сопровождается гулом, грохотом, повышенным шумом в районе центра трансмиссии и часто хорошо ощутимым биением при движении.

Для более точной оценки механического состояния узлов со сложным доступом существуют стендовые методы диагностики и виброметрия. Проверять люфты покачиванием самого карданного вала или по угловому зазору выходного фланца редуктора приводного моста при включенной передаче категорически не рекомендуется – это может привести к серьезным травмам и повреждению трансмиссии. При неочевидных результатах ручной проверки после снятия вала обязателен тщательный осмотр шипов крестовины, игольчатых подшипников и внутренней поверхности вилок на предмет задиров, выкрашивания, потери закалки ТВЧ (видимые по изменению цвета металла) и наличия смазки в подшипниках.

| Элемент | Тип проверяемого люфта | Допустимые пределы | Симптомы критического износа |

|---|---|---|---|

| Карданный шарнир (крестовина) | Угловой в вертикальной/горизонтальной плоскостях | Отсутствует или очень незначительный (примерно < 0.1 мм на вилке) | Отчетливый стук или щелчки при смене направления вращения нагрузки или покачивании руками; сильная вибрация на определенной скорости |

| Шлицевое соединение | Осевой | Устанавливается заводом; обычно 0.1-0.3 мм (Точное требование в мануале ТС) | Рывки при трогании/торможении; вибрация; слышимый стук при ускорении/сбросе газа; люфт на ощупь > 0.5 мм |

| Подшипник промежуточной опоры | Радиальный и осевой | Отсутствует | Любой ощутимый люфт руками; гуляющий, грохочущий звук со середины днища; сильная вибрация всей трансмиссии; разбитое гнездо подшипника |

Признаки неисправности подвесного подшипника

Подвесной подшипник кардана обеспечивает стабильное вращение вала при изменении углов передачи крутящего момента. Его износ ведёт к нарушению центровки карданной передачи, вызывая характерные симптомы.

При повреждении опоры возникают специфичные проявления во время эксплуатации автомобиля. Они указывают на необходимость срочной диагностики трансмиссии для предотвращения дальнейших разрушений узла.

Основные симптомы

- Вибрация кузова на скоростях 60-90 км/ч, ощущаемая через пол и сиденья

- Монотонный гул или рычание, усиливающееся при ускорении

- Локальные стуки при переключении передач

- Скрежет при трогании с места под центральной частью авто

- Люфт карданного вала при ручной проверке (при вывешенных колёсах)

Игнорирование этих признаков приводит к повреждению шлицевых соединений и деформации карданного вала. На финальной стадии неисправности возможен полный заклинивание передачи с разрывом кардана.

Вибрации кардана на разных скоростях: причины

Основной причиной вибраций карданной передачи является дисбаланс вала. Он возникает при неравномерном распределении массы кардана из-за некорректной установки балансировочных пластин, деформации трубы, механических повреждений или загрязнений (например, грязи на поверхности). На высоких скоростях центробежные силы усиливают даже незначительный дисбаланс, вызывая резонанс и сильную тряску. Частоты вибраций напрямую зависят от скорости вращения: например, на 60 км/ч дисбаланс проявляется слабо, а на 90–120 км/ч достигает пика.

Вторая группа причин связана с кинематическими нарушениями. Наиболее критичное – несоосность валов: при смещении оси коробки передач или редуктора более чем на 1° кардан испытывает знакопеременные нагрузки. Дополнительные факторы включают износ крестовин (люфт игольчатых подшипников), деформацию фланцев или нарушение углов работы ШРУСов. На низких скоростях эти дефекты могут вызывать глухие стуки, при разгоне – прогрессирующую вибрацию с «гулом». В редких случаях тряску провоцирует некорректная работа демпфера крутильных колебаний.

Ключевые факторы по диапазонам скорости

- 40–70 км/ч: Износ крестовин, ослабление болтов фланцев, небольшая деформация вала.

- 80–120 км/ч: Дисбаланс кардана (особенно при резонансе), нарушение соосности агрегатов, разрушение подвесного подшипника.

- Свыше 130 км/ч: Комбинированный эффект всех факторов, включая критическую деформацию или усталостные трещины.

Способы диагностики: Контроль биения кардана на стенде, замер углов расположения агрегатов телеромерами, визуальный осмотр узлов на предмет люфтов.

Технология замены крестовины карданного вала

Снимаем карданный вал с автомобиля, предварительно отметив взаимное положение фланцев раздаточной коробки, редуктора и самого вала для сохранения балансировки. Фиксируем вал в тисках через мягкие прокладки, очищаем от грязи зону работ, удаляем стопорные кольца игольчатых подшипников крестовины.

Выпрессовываем старую крестовину с помощью гидравлического пресса или съемника, одновременно извлекая чашки подшипников. Тщательно зачищаем посадочные отверстия вилок вала от ржавчины и забоин, контролируя отсутствие деформаций. Смазываем новые игольчатые подшипники термостойкой консистентной смазкой.

Этапы установки новой крестовины:

- Аккуратно запрессовывать чашки подшипников в вилки кардана до совпадения канавок под стопоры.

- Обязательно установить новые стопорные кольца для каждой чашки, проверив плотность их посадки.

- Провести ручную проверку хода шарнира – движение должно быть плавным без заеданий и люфта.

- Смазать шлицевое соединение вала (при наличии пресс-масленки).

При монтаже вала соблюдаем нанесенные ранее метки, равномерно затягиваем крепежные болты фланцев предписанным моментом. Обязательно провести дорожное тестирование на отсутствие вибраций при разгоне.

Порядок запрессовки игольчатых подшипников

Подготовьте новые игольчатые подшипники и проверьте состояние посадочных мест на крестовине карданного вала. Тщательно очистите поверхности от грязи, остатков смазки или металлической стружки, используя ветошь и очиститель. Убедитесь в отсутствии забоин и царапин на рабочих поверхностях крестовины.

Нанесите тонкий слой консистентной смазки (например, Литол-24) на внутреннюю поверхность стаканов подшипников и игольчатые ролики. Надвиньте подшипники на шипы крестовины, контролируя правильную ориентацию – установочные канавки должны быть направлены наружу.

Процесс запрессовки

- Установите крестовину с подшипниками в съёмник для запрессовки

- Совместите оправку строго по оси шипа крестовины

- Плавным усилием запрессуйте каждый подшипник до полного сопряжения с буртиком крестовины

- Проверьте свободный ход всех подшипников – вал должен вращаться без заеданий

- Зафиксируйте подшипники стопорными кольцами в установочных канавках

Контрольные операции после запрессовки: проверьте осевой зазор (допустимый люфт не превышает 0.05 мм), убедитесь в отсутствии перекоса подшипников, затяните стопорные кольца до характерного щелчка. Обязательно заполните полости смазкой через пресс-масленку.

Регламент смазки шарниров карданной передачи

Своевременное обслуживание шарниров карданной передачи требует строгого соблюдения периодичности и технологии смазки. Отложения пробега между процедурами составляют 10 000–15 000 км для крестовин и скользящей вилки в стандартных условиях эксплуатации. При экстремальных нагрузках (бездорожье, буксировка) интервал сокращается до 5 000–7 000 км, так как загрязнение и вымывание смазочного материала ускоряется.

Использование неподходящих смазок приводит к задирам трущихся поверхностей и вибрации вала. Для классических крестовин применяют литиевую консистентную смазку NLGI №2 с противозадирными присадками. Для игольчатых подшипников скользящих шлицов допустимы только специфические составы вроде Shaeffer 238 Ulti-Plex или Liqui Moly LM 50, гарантирующие стабильность при осевых перемещениях. Обязательна предварительная очистка пресс-масленок от грязи перед подключением шприца.

Ключевые этапы процедуры

- Демонтаж защиты карданного вала (при наличии) для доступа к узлам.

- Очистка зоны вокруг пресс-масленок струёй сжатого воздуха или ветошью.

- Продувка штуцеров до появления капли чистой смазки (удаление старого загустевшего слоя).

- Нагнетание свежего состава ручным/пневматическим шприцом до выхода материала через дренажные отверстия подшипников.

- Удаление излишков смазки для предотвращения налипания пыли.

| Узел | Тип смазки | Периодичность (км) |

|---|---|---|

| Крестовины кардана | Литиевая высокотемпературная (L1–L2) | 10–15 тыс. |

| Шлицевое соединение | Молибденовая или графитовая | 10–15 тыс. |

| Подшипник промежуточной опоры | Синтетическая универсальная | 30–40 тыс. |

При замене смазочного материала недопустимо смешение продуктов разных производителей.

Проверка состояния шлицевого соединения

Регулярная проверка шлицевого соединения необходима для своевременного выявления износа или повреждений, которые приводят к вибрациям, стукам и преждевременному выходу из строя карданного вала. Без надлежащего контроля люфт или деформация шлицов провоцируют дисбаланс передачи крутящего момента, увеличивая нагрузку на крестовины и подшипники.

Проверку проводят каждые 15–20 тыс. км пробега, а также после эксплуатации в тяжелых условиях: езды по бездорожью, буксировки прицепов или резких стартов. Осевой зазор свыше 0,5 мм или радиальный люфт более 0,3 мм, трещины на втулке, сколы шлицов и выдавленная смазка требуют немедленного устранения.

- Визуальный осмотр: снимите защитный чехол (пыльник), проверьте целостность шлицев, отсутствие коррозии и объем смазки.

- Контроль люфта: зафиксируйте кардан вал одной рукой, второй покачайте фланец вдоль оси и в радиальном направлении.

- Диагностика хода: вывесите автомобиль, включите нейтраль на КПП и переместите вал вручную – посторонние звуки (скрежет, щелчки) указывают на критический износ.

При выявлении дефектов шлицевое соединение заменяют в сборе. В случае нормального состояния деталей – очистите полость от грязи, нанесите консервационную смазку (например, Литол-24) и установите новый герметичный пыльник.

Регулировка положения подвесного подшипника

Подвесной подшипник обеспечивает стабилизацию промежуточной части карданного вала, компенсируя колебания и предотвращая радиальные биения. Нарушение его центровки вызывает дисбаланс карданной передачи, проявляющийся характерными вибрациями на кузове при движении и ускоренный износ шарниров.

Регулировка выполняется при изменении геометрии рамы, замене элементов подвески или после ремонта КПП/редуктора. Критерием необходимости являются люфты в креплении, смещение кронштейна относительно продольной оси автомобиля либо визуальная деформация защитного кожуха.

Технология выполнения работ

Автомобиль устанавливается на эстакаду, колёса фиксируются противооткатными упорами. Демонтируется нижняя защита картера (при наличии) для доступа к креплению кронштейна. Последовательность операций:

- Ослабление болтов крепления подшипника к кузову/раме без полного выкручивания.

- Проверка осевого зазора вала – допустимый люфт ≤ 0.5 мм при покачивании монтировкой.

- Корректировка положения кронштейна по трём параметрам:

- Совпадение оси подшипника с центрами шлицевых соединений

- Параллельность фланцев ведущего моста и коробки передач

- Равномерность зазоров между виброзащитной муфтой и кожухом

- Поэтапная затяжка крепежа крест-накрест (момент: 60-80 Н·м для легковых авто).

Контроль качества выполняется запуском двигателя и плавным увеличением скорости на нейтральной передаче. Отсутствие резонанса в диапазоне 40-80 км/ч подтверждает правильность регулировки. Повторную диагностику выполняют после пробега 500 км.

| Тип дефекта | Признак некорректной регулировки |

|---|---|

| Смещение по вертикали | Рычание при трогании с места |

| Угловой перекос | Вибрация рулевой колонки на скорости 60 км/ч |

Восстановление балансировки картанного вала

Дисбаланс карданного вала проявляется вибрациями, передающимися на кузов при движении на определённых скоростях. Основные причины – деформация трубы, износ крестовин или подвесного подшипника, механические повреждения, либо нарушение заводской балансировки после ремонта.

Процедура восстановления требует обязательного демонтажа вала. Сначала выполняется проверка геометрии на стенде для выявления прогибов. Если отклонения в пределах допуска (обычно до 0,3-0,5 мм), применяют динамическую балансировку: вал раскручивают на станке, а компьютер фиксирует точки дисбаланса. На проблемные участки устанавливают балансировочные грузики (приваривают или приклепывают).

Ключевые этапы и правила

- Контроль состояния компонентов: обязательная замена изношенных крестовин, сальников и подвесного подшипника перед балансировкой.

- Точность позиционирования: монтажные метки на шлицах и фланцах должны совпадать при сборке.

- Минимизация вмешательств: снятие старых грузиков строго запрещено – новые фиксируют в противоположных зонах.

- Соблюдение параметров: остаточный дисбаланс не должен превышать 5-30 г·см (зависит от модели авто).

После установки отбалансированного вала проверяют отсутствие биений на всех скоростных режимах. Игнорирование процедуры приводит к разрушению подшипников редуктора, трансмиссии и критическому износу шарниров.

Замена уплотнительных чехлов крестовин

Уплотнительные чехлы предотвращают попадание грязи и влаги в шарниры крестовин, сохраняя смазку и обеспечивая плавную работу карданного вала. Поврежденные пыльники ускоряют износ крестовин из-за вымывания смазки и абразивного воздействия частиц песка.

Признаками необходимости замены служат видимые трещины, разрывы резины, следы вытекающей смазки на карданном вале или характерный стук при переключении передач. Оттяните чехол пальцем для проверки целостности – если резина рассыпается или не возвращается в исходное положение, деталь требует срочной замены.

Процедура замены

- Демонтаж карданного вала: Отметить взаимное положение фланцев маркером, отсоединить крепежные болты и снять вал с автомобиля.

- Разборка крестовины: Ослабить стопорные кольца крестовин съемником, выпрессовать подшипники и извлечь шарнир.

- Подготовка поверхности: Очистить шлицы вала и шарниров от старой смазки и загрязнений ветошью.

- Установка нового чехла: Надежно зафиксировать резиновый чехол на посадочных канавках крестовины с помощью металлических хомутов.

- Наполнение смазкой через пресс-масленку до равномерного распределения состава внутри полости.

Критические ошибки при монтаже:

- Перекос чехла при затяжке хомутов (вызывает преждевременный износ)

- Использование универсальных хомутов вместо специализированных

- Недостаточный объем смазки (должна заполнить пространство на 80%)

После сборки выполните проверку люфтов вращение карданного вала должно быть плавным без заеданий и шумов. Помните, что своевременная замена чехлов продлевает ресурс крестовин до регламентного срока.

Профилактика коррозии карданного вала

Основной метод предотвращения коррозии карданного вала – нанесение многослойного защитного покрытия, включая грунтовку (эпоксидную или фосфатирующую) и полимерные составы. Крайне важно полностью исключить повреждение покрытия при монтаже, транспортировке или ремонте автомобиля, так как даже микротрещины провоцируют очаговую ржавчину. Регулярно удаляйте грязь, реагенты и влагу со всех элементов карданного вала, особенно после эксплуатации в условиях высокой влажности или зимой.

При первых признаках отслоения ЛКП (вздутия, сколы, рыжие пятна) требуется незамедлительная зачистка проблемного участка до металла и восстановление защиты антикоррозийным составом с аналогичными свойствами. Обратите особое внимание на шлицевые соединения и крестовины: используйте тюбики-шприцы для нагнетания термостойкой консистентной смазки, вытесняющей воду из зазоров. Для регионов с суровым климатом или частой ездой по грязи рекомендуется дополнительная установка резиновых или полиуретановых пыльников на шарниры.

Ключевые профилактические процедуры

- Промывка карданного вала под давлением после контакта с реагентами

- Контроль состояния защитного покрытия каждые 10 000 км пробега

- Обработка скрытых полостей ингибиторами коррозии через технологические отверстия

- Своевременная замена деформированных балансировочных пластин, удерживающих грязь

| Средство защиты | Периодичность применения | Критичные участки |

|---|---|---|

| Аэрозольные антикоры | Каждый сезон (для открытых частей) | Стыки труб, сварные швы |

| Герметик для фланцев | При каждом ТО | Фланец редуктора/раздатки |

| Составы для электрохимзащиты | При установке нового вала | Внутренние поверхности труб |

* Избегайте применения абразивов при очистке: микроцарапины ускоряют коррозию. Особое внимание уделяйте дренажным отверстиям в карданных трубах – их засор провоцирует конденсат. При хранении вала отдельно от авто нанесите консервирующую смазку и оберните его вощеной бумагой.

Модернизация кардана увеличением диаметра трубы

Увеличение диаметра трубы карданного вала повышает крутильную жёсткость конструкции, снижая угловые деформации при передаче крутящего момента. Это особенно актуально для тюнингованных автомобилей с форсированными двигателями, где стандартные карданы не справляются с возросшими нагрузками.

Основной эффект достигается за счёт уменьшения критических вибраций и предотвращения эффекта "скручивания" вала при резком старте или динамичном разгоне. Оптимальный диаметр подбирается расчётным путём с учётом мощности двигателя, длины вала и допустимых габаритов тоннеля трансмиссии.

Ключевые аспекты модернизации

- Материал труб: применение холоднокатаных бесшовных сталей с пределом текучести от 350 МПа

- Ограничения: риск уменьшения дорожного просвета и необходимости переделки опор

- Технология:

- Замер исходных параметров карданного вала

- Гидроформование или сварка усиленных труб

- Балансировка с точностью до 1 г·см

| Тип авто | Рекомендуемое увеличение | Прирост надёжности |

| Грузовые | +10-15% | до 40% |

| Спортивные | +20-25% | до 70% |

Тюнинг карданных валов для внедорожников

Модернизация кардана направлена на устранение ключевых слабостей штатной конструкции при эксплуатации в экстремальных условиях бездорожья. Основной фокус делается на повышение прочности, снижение вибраций и увеличение углов работы шарниров для сохранения стабильной передачи крутящего момента даже при значительном вывешивании колес. Требует комплексного подхода к переделу как вала, так и элементов подвески.

Правильно выполненный тюнинг карданного вала обеспечивает долговечность трансмиссии при форсировании сложных препятствий, предотвращает преждевременный износ раздаточной коробки и редукторов мостов. Неграмотные доработки часто приводят к дисбалансу, разрушению крестовин или деформациям трубы, поэтому работы должны выполняться с учетом реальных нагрузок и характеристик конкретного автомобиля.

Ключевые направления тюнинга

- Материал и конструкция вала: Замена штатной трубы на термообработанную сталь повышенной прочности или композитные материалы с алюминиевым сердечником и углеволоконной оболочкой.

- Типы шарниров: Установка усиленных крестовин с роликовыми игольчатыми подшипниками вместо штатных, переход на карданные шарниры типа Spicer или тюнинговых версий CV Joint для увеличения рабочего угла.

- Система балансировки: Применение динамической балансировки на стендах с ЧПУ после сборки вала, использование балансировочных пластин вместо сварных грузиков.

- Пыльники и уплотнения: Монтаж двойных лабиринтных сальников и армированных силиконовых пыльников для защиты от воды, грязи и повреждений ветками.

| Деталь | Проблема штатного решения | Тюнинговое решение |

|---|---|---|

| Труба вала | Скручивание при резком старте, деформация от ударов | Толстостенные бесшовные трубы из легированной стали |

| Слизывание шлицов | Люфт при попадании песка, заклинивание | Удлиненные шлицевые соединения с тефлоновым покрытием |

Обязательные этапы после установки – проверка биения вращением (допуск не более 0.5 мм/метр), цикл "разогрев-остывание" для стабилизации посадки элементов под нагрузкой, тестовый заезд с контролем температуры вилки шарнира бесконтактным пирометром.

Список источников

При подготовке технического материала необходимо опираться на авторитетные специализированные издания, гарантирующие точность информации. Качественная литература по автомобильным системам обеспечивает корректность описания принципов работы и конструктивных особенностей узлов.

Основой для статьи послужили современные учебные пособия, справочная литература и официальные технические руководства ведущих автопроизводителей. Перечень ключевых источников структурирован по уровню детализации информации.

- Гребенников В.М. Устройство автомобиля. Учебник для СПО

- Пехальский А.П. Конструкция автомобилей. Учебное пособие для вузов

- Чумаченко Ю.Т. Автомобильные трансмиссии. Технический справочник

- Токарев С.К. Многоосные приводы транспортных средств. Монография

- Груздев Б.С. Основы теории и расчета автомобиля. Академическое пособие

- Раймпель Й. Шасси автомобиля: Карданные передачи

- Техническая документация OEM. Раздел трансмиссии - конвейерная спецификация