Устройство клапана рециркуляции отработавших газов

Статья обновлена: 28.02.2026

Клапан рециркуляции отработавших газов – ключевой компонент современных двигателей внутреннего сгорания.

Его задача – дозированная подача части выхлопных газов обратно во впускной коллектор.

Этот механизм снижает образование вредных оксидов азота за счет контроля температуры сгорания топливной смеси.

Конструкция клапана включает седло, запорный элемент и приводной механизм.

Точное управление осуществляется через пневматические, вакуумные или электронные системы.

Основное назначение EGR в двигателе внутреннего сгорания

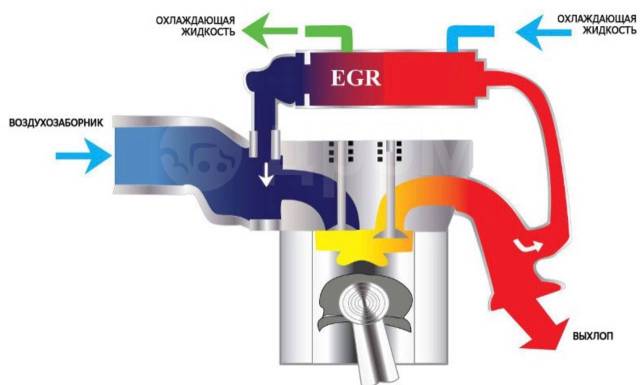

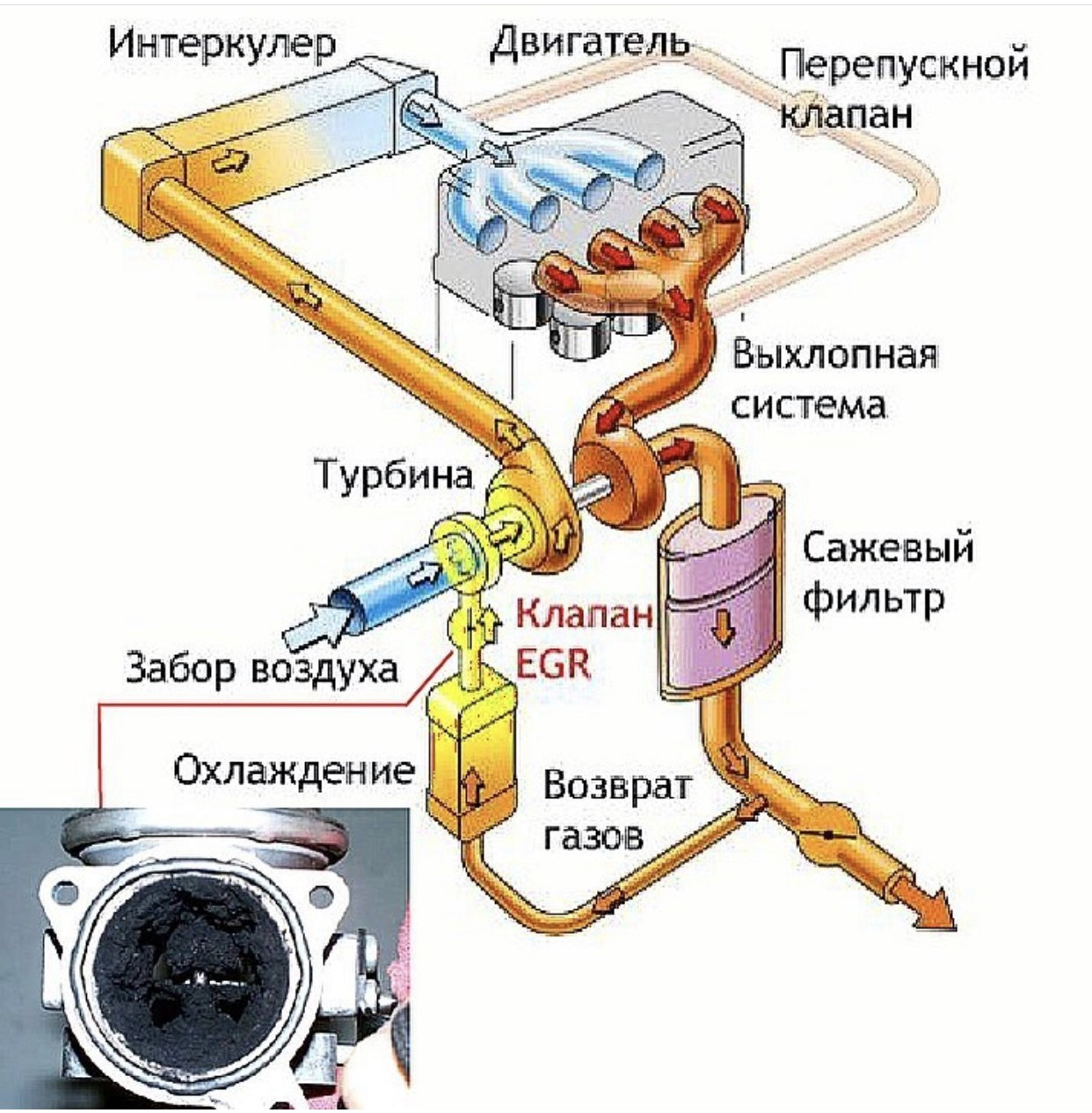

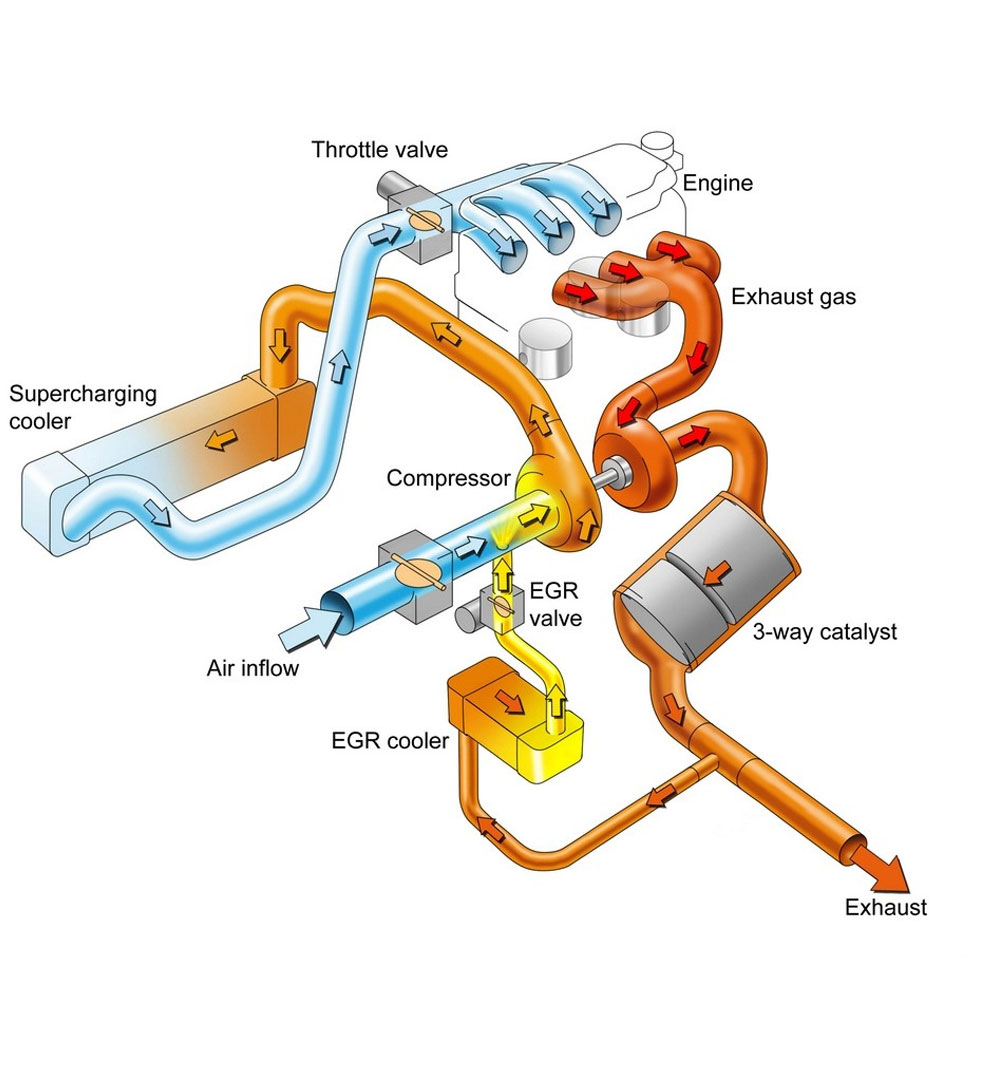

Клапан рециркуляции отработавших газов (EGR) предназначен для снижения выбросов оксидов азота (NOx) путем подмешивания части выхлопных газов во впускной тракт. Это уменьшает пиковую температуру сгорания в цилиндрах, так как инертные отработавшие газы поглощают тепло и замещают часть кислорода в топливно-воздушной смеси.

Второстепенными эффектами работы EGR являются частичное снижение насосных потерь двигателя (особенно на частичных нагрузках) и уменьшение риска детонации. Однако основная задача системы – соответствие экологическим нормам по NOx без применения избыточного обогащения смеси.

Ключевые функции EGR

- Сокращение выбросов NOx на 50-70% за счет ограничения температуры сгорания

- Снижение расхода топлива на 2-5% при малых и средних нагрузках

- Подавление детонации (особенно в турбированных моторах)

- Уменьшение тепловой нагрузки на компоненты ЦПГ

Конструкция корпуса клапана EGR и материалы изготовления

Корпус клапана рециркуляции отработавших газов (EGR) представляет собой основную несущую конструкцию, в которой размещаются все рабочие компоненты системы. Он формирует каналы для подвода отработавших газов от выпускного коллектора, их смешивания с воздухом (в системах с низким давлением) или непосредственного отвода к впускному коллектору, а также обеспечивает крепление самого клапанного механизма и его привода.

Конструктивно корпус проектируется с учетом минимизации сопротивления потоку газов и обеспечения эффективного отвода тепла для предотвращения перегрева. Внутренние поверхности каналов обычно максимально гладкие. Часто корпус интегрирует в себя каналы системы охлаждения двигателя или имеет внешний теплообменник (в системах EGR с охлаждением газов), что требует наличия полостей для циркуляции охлаждающей жидкости и надежных уплотнений.

Материалы изготовления корпуса клапана EGR

Выбор материала для корпуса EGR критически важен из-за экстремальных условий эксплуатации:

- Высокие температуры: Газы, проходящие через клапан, могут достигать температуры 800-1000°C и выше.

- Коррозионная среда: Отработавшие газы содержат агрессивные компоненты: сажу, сернистые соединения, кислоты, водяной пар.

- Термические нагрузки и вибрации: Циклы нагрева/охлаждения и вибрации двигателя создают механические напряжения.

- Необходимость герметичности: Требуется надежное уплотнение стыков с коллекторами и между частями корпуса.

Наиболее распространенные материалы:

| Материал | Типичное применение | Преимущества | Недостатки |

|---|---|---|---|

| Алюминиевые сплавы | Корпуса систем EGR с охлаждением газов (где газы предварительно охлаждаются), верхние/впускные части корпусов. | Отличная теплопроводность (для охлаждения), относительно небольшой вес, хорошая обрабатываемость. | Менее устойчив к очень высоким температурам (особенно без охлаждения), может быть подвержен коррозии от конденсата кислот. |

| Чугун (серый, высокопрочный - CGI) | Корпуса систем EGR без охлаждения газов или их горячих частей, фланцы. | Высокая термостойкость, отличная износостойкость, хорошие литейные свойства для сложных форм, относительно низкая стоимость. | Большой вес, склонность к коррозии, более низкая теплопроводность по сравнению с алюминием. |

| Нержавеющая сталь (чаще аустенитные марки, например, AISI 304, 316) | Корпуса или их наиболее нагруженные горячие части в премиальных или высокотемпературных системах. | Выдающаяся коррозионная стойкость, высокая жаропрочность, прочность. | Значительно более высокая стоимость, больший вес по сравнению с алюминием, сложность обработки. |

Ключевые конструктивные элементы и требования к материалам:

- Фланцы крепления: Должны обеспечивать надежное и герметичное соединение с выпускным и впускным коллекторами. Материал фланцев должен иметь близкий коэффициент теплового расширения к материалу коллекторов (обычно чугун) во избежание деформаций и нарушения герметичности.

- Каналы охлаждения (при наличии): Требуют материала с хорошей теплопроводностью (алюминий) и надежной защиты от коррозии охлаждающей жидкости и конденсата.

- Посадочные места клапана и седла: Зоны подвержены интенсивному износу от газов и сажи. Часто используются вставки из износостойких сплавов или керамики.

- Уплотнения: Применяются высокотемпературные уплотнительные кольца (часто металлические) и прокладки (многослойные стальные MLS или графитовые) для герметизации стыков корпуса с коллекторами и между частями самого корпуса.

Устройство запорного механизма (шток, седло)

Запорный механизм клапана EGR формируется парой прецизионных элементов: штоком и седлом, обеспечивающей герметичное перекрытие потока газов. Шток представляет собой цилиндрический стержень из термостойкой стали, жёстко соединённый с якорем соленоида или диафрагмой пневмопривода. На его торце закреплена тарелка клапана, которая при перемещении штока входит в контакт с седлом.

Седло выполнено в виде конического или плоского кольца, интегрированного в корпус клапана из аналогичного жаропрочного сплава. Посадочная поверхность седла шлифуется для создания идеально ровной контактной зоны. При полном закрытии клапана тарелка штока плотно прижимается к седлу, формируя металл-металл уплотнение, исключающее проникновение выхлопных газов в систему рециркуляции.

Ключевые особенности работы пары шток-седло

- Ход штока ограничен 3-8 мм для быстрого срабатывания

- Угол конуса седла (обычно 45° или 90°) определяет усилие прижатия

- Зазор между штоком и направляющей втулкой ≤0.05 мм для точной центровки

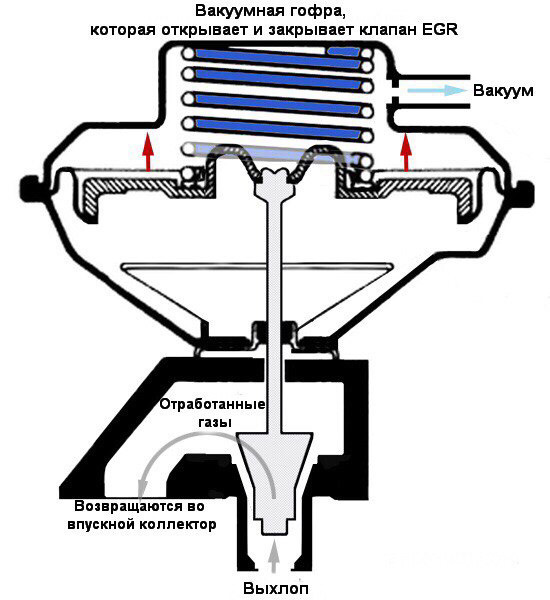

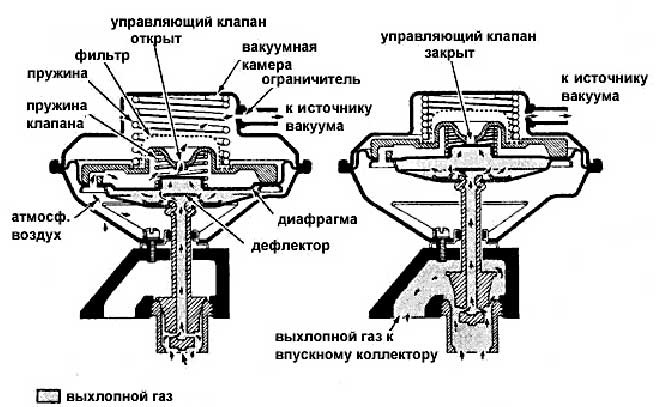

Принцип работы вакуумного привода клапана

Вакуумный привод преобразует разрежение от впускного коллектора двигателя в механическое усилие для перемещения штока клапана EGR. Разрежение создается при работе двигателя и передается к приводу через вакуумный шланг. Электромагнитный клапан или вакуумный модулятор управляет подачей этого разрежения под контролем электронного блока управления (ЭБУ).

При подаче сигнала от ЭБУ на открытие клапана EGR, вакуумный соленоид активируется. Это позволяет разрежению воздействовать на диафрагму привода. Диафрагма прогибается под действием перепада давлений, преодолевая усилие возвратной пружины и толкая шток. Шток непосредственно соединён с тарелкой клапана, обеспечивая её подъём и начало рециркуляции газов.

Ключевые компоненты системы

- Диафрагма – гибкая мембрана, преобразующая перепад давлений в движение штока

- Возвратная пружина – закрывает клапан при сбросе разрежения

- Вакуумная камера – герметичный отсек над диафрагмой

- Шток – передаёт усилие от диафрагмы к клапану EGR

При прекращении сигнала ЭБУ соленоид перекрывает вакуумный канал и стравливает разрежение из камеры. Возвратная пружина мгновенно перемещает диафрагму и шток в исходное положение, плотно прижимая тарелку клапана к седлу. Это прекращает поток отработавших газов во впускной тракт. Точность регулировки обеспечивается пропорциональным изменением разрежения в зависимости от требуемой степени рециркуляции.

Электрические соленоиды в управлении EGR

Электрический соленоид в системе EGR выполняет роль исполнительного механизма, преобразующего электрические сигналы от электронного блока управления (ЭБУ) в механическое перемещение клапана. Он напрямую регулирует поток отработавших газов, поступающих во впускной коллектор, без использования вакуумных магистралей или промежуточных элементов. Соленоид получает импульсы от ЭБУ с переменной частотой или скважностью, что обеспечивает высокоточное позиционирование штока клапана.

Управление основано на анализе ЭБУ данных с датчиков: положения дроссельной заслонки, температуры охлаждающей жидкости, расхода воздуха и оборотов двигателя. На основании этих параметров вычисляется оптимальный процент рециркуляции газов, после чего на соленоид подается ток определенной силы и продолжительности. Это позволяет мгновенно корректировать работу EGR при смене режимов движения, например, при резком ускорении или холостом ходе.

Ключевые особенности электрических соленоидов EGR

| Характеристика | Вакуумное управление | Электрическое управление |

|---|---|---|

| Точность регулировки | Ограниченная | Высокая (±0.5% положения) |

| Скорость срабатывания | 100-300 мс | 20-50 мс |

| Диагностика неисправностей | Косвенная | Прямой мониторинг обмотки и хода |

| Зависимость от вакуума | Критичная | Отсутствует |

Конструктивные преимущества включают отсутствие вакуумных трубок (исключаются утечки), компактность и встроенные датчики обратной связи. Современные соленоиды оснащаются потенциометрами или ходовыми сенсорами, передающими ЭБУ точное положение штока в реальном времени. При возникновении ошибок (обрыв цепи, заклинивание) система сохраняет диагностические коды неисправностей и может переходить в аварийный режим, полностью блокируя рециркуляцию.

Встроенный датчик положения штока: конструкция

Встроенный датчик положения штока является неотъемлемой частью современных электропневматических или электрических клапанов рециркуляции отработавших газов (EGR). Его основная задача – непрерывно и точно измерять фактическое положение штока клапана, перемещающего тарелку, и передавать эту информацию в электронный блок управления двигателем (ЭБУ).

Конструктивно датчик положения интегрирован непосредственно в корпус клапана EGR. Он располагается таким образом, чтобы иметь возможность бесконтактно отслеживать перемещения штока клапана. Основной принцип работы таких датчиков основан на эффекте Холла.

Ключевые компоненты конструкции

Основными компонентами встроенного датчика положения штока клапана EGR являются:

- Постоянный магнит: Небольшой, но мощный постоянный магнит жестко закреплен на самом штоке клапана EGR. Он перемещается вместе со штоком при открытии или закрытии клапана.

- Интегральная микросхема (ИМС) Холла: Этот чувствительный элемент установлен стационарно внутри корпуса клапана EGR, в непосредственной близости от траектории движения магнита на штоке. ИМС Холла содержит чувствительный элемент (кристалл Холла) и необходимую электронику для обработки сигнала.

- Магнитопровод/Экран: Часто используется специальный магнитопровод или экран, который фокусирует магнитное поле постоянного магнита и направляет его на чувствительный элемент ИМС Холла, повышая точность и стабильность измерений.

- Корпус и разъем: ИМС Холла и связанные с ней элементы заключены в защитный корпус, интегрированный в корпус клапана EGR. Корпус обеспечивает герметичность и защиту от воздействия высоких температур, вибраций и агрессивной среды выхлопных газов. Разъем позволяет подключить датчик к проводке автомобиля для передачи сигнала в ЭБУ.

Принцип измерения заключается в следующем: при движении штока клапана магнит, закрепленный на нем, изменяет величину и/или направление магнитного поля, воздействующего на чувствительный элемент ИМС Холла. ИМС Холла преобразует эти изменения магнитного поля в пропорциональное изменение выходного электрического сигнала (обычно напряжения или широтно-импульсно модулированного сигнала - ШИМ), который и несет информацию о текущем положении штока.

Охладитель системы EGR: связь с корпусом клапана

Охладитель EGR интегрирован непосредственно с корпусом клапана рециркуляции через жесткое фланцевое соединение или общий литой корпус, обеспечивая минимальное расстояние между компонентами. Это позволяет отработавшим газам после выхода из выпускного коллектора почти мгновенно поступать в каналы охладителя, минуя длинные трубопроводы. Такая компоновка сокращает тепловые потери и инерционность системы, что критично для точного дозирования газов при переходных режимах работы двигателя.

Теплообменник охладителя изготавливается из жаростойкой стали или алюминиевых сплавов и монтируется соосно с седлом клапана. Каналы для газов в корпусе клапана EGR спроектированы так, чтобы направлять поток строго через соты радиатора охладителя, исключая образование застойных зон. Для герметизации стыка применяются стальные уплотнительные прокладки, рассчитанные на температуры до 600°C, а крепежные шпильки корпуса клапана одновременно фиксируют и охладитель, создавая единый термомеханический узел.

Функциональное взаимодействие компонентов

При открытии клапана EGR раскаленные газы (до 850°C) из выпускного тракта попадают сначала в камеру корпуса, а затем сразу в охладитель. Проходя через тонкие каналы радиатора, газы отдают тепло антифризу, циркулирующему в рубашке охладителя. Охлажденные до 150-200°C газы возвращаются через выходной патрубок корпуса клапана во впускной коллектор. Интеграция исключает потерю давления и снижает риск закоксовывания, так как путь газа сокращен до минимума.

Ключевые требования к соединению:

- Термическая стабильность материалов при циклических нагревах/охлаждениях

- Отсутствие зазоров, провоцирующих подсос воздуха или утечку газов

- Компенсация линейного расширения деталей при нагреве

- Сопротивление коррозии от конденсата и кислотных остатков

| Параметр | Корпус клапана | Охладитель |

| Материал | Чугун/алюминиевый сплав | Нержавеющая сталь |

| Тип соединения | Фланец с болтовым креплением | |

| Температурная нагрузка | до 450°C | до 700°C (на входе) |

Каналы подачи отработавших газов во впускной коллектор

Каналы для транспортировки отработавших газов от выпускного коллектора к клапану EGR и далее во впускную систему проектируются с учетом минимизации сопротивления потока и эффективного охлаждения газов. Они выполняются либо как интегрированные каналы в блоке цилиндров или головке блока, либо в виде отдельного трубопровода из термостойких материалов (чаще нержавеющей стали). В дизельных двигателях нередко применяется дополнительный охладитель EGR, интегрированный в канал для снижения температуры газов перед смешиванием с воздухом.

Геометрия каналов оптимизируется для предотвращения накопления сажи и смолистых отложений, критичных при низкотемпературных режимах работы. В современных системах реализуется комбинированный подход: часть пути газы движутся через каналы в ГБЦ, после чего поступают во внешний металлический трубопровод, подключенный к впускному коллектору через фланцевое соединение или уплотнительные манжеты.

Конструктивные особенности каналов

Основные характеристики каналов подачи ОГ:

- Сечение и форма: Рассчитываются под конкретный объем рециркуляции, часто имеют переменное сечение для управления скоростью потока.

- Теплоизоляция: Обязательна для участков возле выпускного коллектора для защиты компонентов впуска от перегрева.

- Система очистки: В каналах высокого давления (дизели) предусматриваются датчики дифференциального давления для контроля засорения.

В таблице ниже представлены распространенные типы каналов:

| Тип двигателя | Расположение каналов | Особенности |

|---|---|---|

| Бензиновый атмосферный | Интегрированные в ГБЦ + внешний трубопровод | Короткий путь, минимальное охлаждение |

| Дизельный с турбонаддувом | Внешний трубопровод с охладителем | Сложная трассировка, принудительное охлаждение |

| Прямой впрыск (бензин) | Комбинированные (частично в блоке) | Дроссельные заслонки для управления потоком |

Засорение каналов продуктами карбонизации нарушает пропорции топливно-воздушной смеси, вызывая перебои в работе двигателя. Для диагностики используется контроль перепада давления или визуальный осмотр через технологические заглушки.

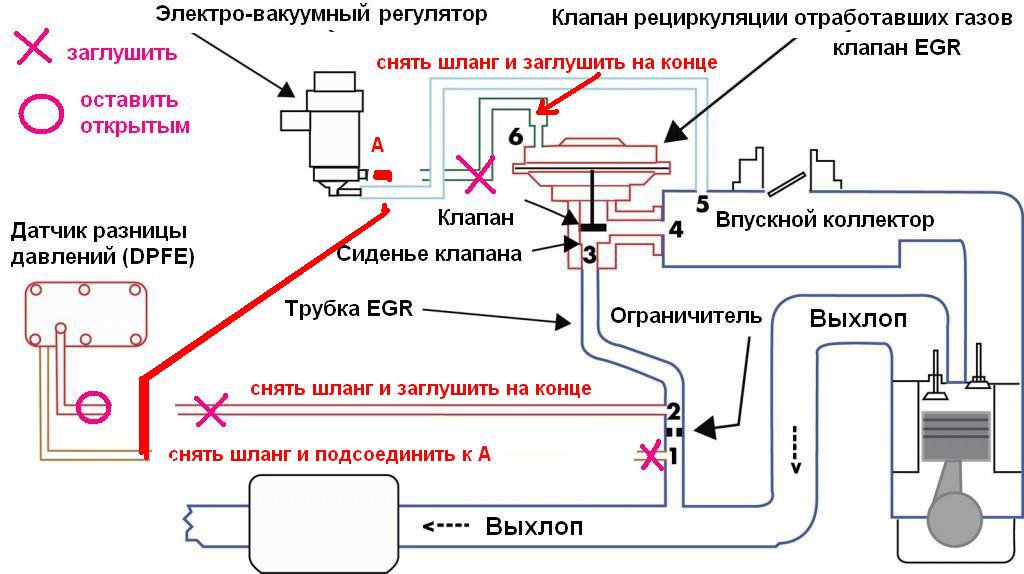

Управляющая электроника и интеграция с ЭБУ двигателя

Управление клапаном рециркуляции отработавших газов осуществляется через электронный блок управления двигателем (ЭБУ). ЭБУ непрерывно анализирует данные от датчиков: положения дроссельной заслонки, температуры охлаждающей жидкости, массового расхода воздуха, давления во впускном коллекторе и содержания кислорода в выхлопе. На основе этих параметров вычисляется оптимальный момент открытия клапана EGR и степень его открытия для конкретных режимов работы двигателя.

ЭБУ формирует управляющие сигналы в виде широтно-импульсной модуляции (ШИМ) или линейных напряжений, которые подаются на исполнительный механизм клапана. Для вакуумных клапанов сигнал направляется на соленоид управления вакуумом, а для электрических – непосредственно на электродвигатель или пьезоэлектрический элемент. Точная калибровка сигналов позволяет дозировать поток отработавших газов, минимизируя негативное влияние на мощность двигателя.

Ключевые аспекты интеграции

- Обратная связь: Датчики положения клапана EGR передают в ЭБУ информацию о фактической степени открытия, что обеспечивает коррекцию сигналов в режиме реального времени.

- Адаптация к режимам: При холодном запуске, высоких нагрузках или работе на холостом ходу ЭБУ полностью закрывает клапан, активируя рециркуляцию только в оптимальных условиях (умеренные нагрузки, прогретый двигатель).

- Диагностика: ЭБУ отслеживает отклонения в работе клапана (заклинивание, обрыв цепи) и регистрирует ошибки (например, P0400–P0404 в OBD-II), активируя аварийный режим для защиты двигателя.

| Компонент | Функция в системе EGR |

| Датчик массового расхода воздуха | Контроль объема воздуха для расчета доли рециркуляции |

| Датчик положения клапана EGR | Мониторинг текущего открытия клапана |

| Датчик температуры ОЖ | Блокировка EGR при непрогретом двигателе |

| Лямбда-зонд | Коррекция топливовоздушной смеси при изменении состава выхлопа |

Интеграция EGR с ЭБУ обеспечивает баланс между экологичностью и эффективностью работы двигателя: снижение выбросов NOx достигается без ущерба для динамики и расхода топлива. Алгоритмы управления постоянно адаптируются к износу компонентов и качеству топлива, используя долгосрочные и краткосрочные коррекции топливных карт.

Изоляционные прокладки и уплотнительные элементы

Прокладки в системе EGR выполняют критическую роль герметизации соединений между корпусом клапана, впускным коллектором и выпускным трактом. Они предотвращают утечки горячих отработавших газов и подсос воздуха, которые нарушат расчетные параметры рециркуляции и повлияют на работу двигателя. Основные материалы изготовления – термостойкие композиции: армированный графит, металлоасбест или многослойные стальные прокладки (MLS), способные выдерживать температуры до 400-500°C и агрессивное воздействие сажевых частиц.

Уплотнительные элементы включают кольцевые сальники штока, изолирующие полость привода от газового тракта. Эти сальники изготавливаются из фторкаучука (Viton) или силикона с добавлением термостабилизаторов. Их деградация приводит к проникновению газов в вакуумную камеру, заклиниванию штока из-за нагара, а также подсосу воздуха, регистрируемому датчиками как неисправность. Дополнительные уплотнительные кольца применяются в охлаждаемых клапанах EGR на стыках жидкостных патрубков.

Ключевые особенности и функции

- Тепловая изоляция: Разделяет зоны высоких (выхлоп) и низких (впуск) температур, защищая компоненты двигателя.

- Компенсация микродеформаций: Упругость материала нивелирует неровности поверхностей фланцев.

- Химическая стойкость: Сопротивление коррозии от кислотных соединений в газах (NOx, SOx).

- Контроль давления: Поддержка расчетного противодавления выхлопных газов для точной работы системы.

| Тип элемента | Типовые материалы | Последствия износа |

|---|---|---|

| Основная прокладка фланца | Сталь-графит, MLS, керамика | Утечки выхлопа, ошибки по лямбда-зондам, потеря мощности |

| Сальник штока | Фторкаучук, силикон | Залипание клапана, загрязнение вакуумного привода |

| Уплотнения охладителя | EPDM-резина, термопласт | Утечки антифриза, перегрев EGR |

Ресурс уплотнений сокращают перепады температур, вибрации и некачественное топливо. Признаки износа включают свист на подсосе, следы сажи на стыках, ошибки P0401-P0404. Важно использовать оригинальные прокладки или аналоги с сертифицированной термостойкостью – несоответствие материала ведет к прогарам и повторным отказам.

Типичные неисправности клапана: закоксовка седла

Закоксовка седла клапана рециркуляции отработавших газов (EGR) является одной из наиболее распространенных неисправностей этой системы. Процесс заключается в образовании плотных, твердых отложений сажи, смешанных с масляным нагаром и другими продуктами сгорания, на посадочной поверхности седла клапана и/или на самом запирающем элементе (тарелке, штоке).

Эти отложения формируются из-за постоянного прохождения через клапан горячих отработавших газов, содержащих частицы сажи и несгоревшие углеводороды. Картерные газы, содержащие масляный туман, также вносят свой вклад, особенно при повышенном угаре масла. Со временем под воздействием высоких температур эти вещества спекаются, образуя прочный, трудноудаляемый слой кокса.

Последствия и причины закоксовки

Закоксованное седло нарушает нормальную работу клапана EGR, приводя к характерным проблемам:

| Последствие | Причина |

|---|---|

| Неплотное закрытие клапана | Отложения препятствуют полному прилеганию тарелки к седлу |

| Подсос неучтенного воздуха | Постоянная утечка газов через неплотность во впуск |

| Зависание клапана в открытом/закрытом положении | Кокс "склеивает" подвижные части или блокирует ход |

| Некорректная работа системы EGR | Клапан не может точно дозировать поток газов |

Основные факторы, способствующие ускоренному образованию кокса:

- Частая эксплуатация в городском цикле: Низкие скорости и малые нагрузки не обеспечивают достаточного температурного режима для самоочистки системы.

- Повышенный угар моторного масла: Износ ЦПГ, турбины или проблемы с системой вентиляции картера приводят к избыточному попаданию масла в поток ОГ и на клапан.

- Низкое качество топлива и масла: Содержат больше примесей, образующих нагар при сгорании.

- Неисправности системы управления двигателем: Богатая топливно-воздушная смесь увеличивает выброс сажи.

- Проблемы с охлаждением EGR (если есть): Неэффективный охладитель повышает температуру газов на входе в клапан.

Симптомы закоксованного клапана EGR проявляются в виде нестабильного холостого хода (плавают обороты), рывков и провалов при разгоне, повышенной дымности выхлопа (особенно на бензиновых моторах), заметного падения мощности и динамики разгона, а также появления ошибок в памяти ЭБУ двигателя, связанных с системой EGR (например, P0400, P0401, P0403 и др.).

Последствия прогара или механической деформации штока

Прогар штока клапана EGR нарушает герметичность системы, вызывая неконтролируемое проникновение отработавших газов во впускной тракт независимо от положения клапана. Механическая деформация (изгиб, перекос) приводит к заклиниванию штока в крайних положениях – либо постоянном открытии, либо полном блокировании канала рециркуляции. В обоих случаях система полностью теряет управляемость.

Нарушение геометрии или целостности штока провоцирует ускоренный износ направляющих втулок и седла клапана из-за вибраций и перекоса. Это усугубляет негерметичность, а продукты износа металла попадают во впускной коллектор, создавая абразивный эффект для компонентов двигателя.

Ключевые симптомы и риски:

- Неустойчивая работа на холостом ходу: плавающие обороты из-за нарушения состава топливно-воздушной смеси.

- Снижение мощности: потеря тяги при разгоне из-за некорректного заполнения цилиндров.

- Повышенный расход топлива на 10-15% вследствие компенсации ЭБУ нарушенного смесеобразования.

- Детонация в цилиндрах: при заклинивании в закрытом положении растут температуры сгорания.

- Ошибки P0401-P0404: фиксация отклонений датчиком положения штока и расходомером воздуха.

Диагностика неисправностей с помощью сканера OBD-II

Сканер OBD-II подключается к диагностическому разъёму автомобиля и считывает коды ошибок, сохранённые в электронном блоке управления (ЭБУ) двигателя. При проблемах с клапаном рециркуляции отработавших газов (EGR) система генерирует специфические коды, указывающие на отклонения в работе контура.

Коды серии P04xx напрямую связаны с системой EGR: например, P0401 (недостаточный поток рециркуляции), P0403 (неисправность цепи управления клапаном EGR), P0404 (диапазон/производительность цепи клапана EGR). Эти ошибки возникают при механическом заклинивании клапана, обрыве проводки, засорении каналов или несоответствии фактических показателей давления/потока заданным параметрам.

Анализ параметров в реальном времени

Помимо кодов ошибок, сканер позволяет отслеживать живые данные (live data):

- Положение клапана EGR (%) – сравнение фактического положения с командным значением от ЭБУ.

- Расчётная нагрузка на двигатель – аномалии при открытии EGR.

- Давление во впускном коллекторе (MAP) – изменение давления при активации клапана.

- Краткосрочная коррекция топливоподачи – колебания при некорректной работе EGR.

Таблица интерпретации параметров:

| Параметр | Норма | Признак неисправности EGR |

|---|---|---|

| Положение клапана | Совпадение с заданным значением ±5% | Расхождение >10%, нулевое значение при команде на открытие |

| MAP при открытии EGR | Плавное увеличение на 5-15 kPa | Отсутствие изменений давления |

| Коррекция топлива | Кратковременные колебания ±3% | Резкие скачки (>±10%) при активации клапана |

Проверка включает активацию клапана через сканер для оценки механического срабатывания и реакции датчиков. Отсутствие изменения положения, давления в коллекторе или оборотов двигателя указывает на заклинивание, обрыв цепи или засор. Ложные показания датчиков (например, температуры ОЖ) также могут имитировать неисправность EGR.

Правила разборки клапана для ручной очистки

Перед началом демонтажа убедитесь, что двигатель остыл до безопасной температуры (40-50°C), чтобы избежать ожогов. Отсоедините минусовую клемму аккумулятора для предотвращения короткого замыкания и ошибок ЭБУ.

Определите тип крепления клапана рециркуляции (болты, хомуты или защёлки) и расположение электрического разъёма управления. Подготовьте ветошь для сбора остатков картерных отложений и герметичный контейнер для мелких деталей.

Последовательность демонтажа

- Отключите электроразъём, нажав на фиксатор и плавно потянув корпус соединителя.

- Ослабьте хомуты/гайки патрубков подачи газов, используя торцовые ключи или отвертки.

- Выкрутите крепёжные болты (обычно 2-4 шт.) шестигранником TORX или накидным ключом.

- Аккуратно снимите клапан, раскачивая его из стороны в сторону для отрыва от уплотнительной прокладки.

- Извлеките металлическую/графитовую прокладку из посадочного места коллектора.

Критические предупреждения:

- Не применяйте ударные инструменты – корпус клапана содержит керамические компоненты

- Избегайте контакта электрической части с техническими жидкостями

- Маркируйте патрубки при их снятии во избежание обратного подключения

| Элемент | Особенности демонтажа |

|---|---|

| Электромагнит | Запрещено ронять – содержит чувствительные катушки индуктивности |

| Шток заслонки | Фиксируется стопорным кольцом – используйте съёмник |

| Прокладка | Требует замены при повреждении (деформация >0.5 мм) |

После извлечения немедленно закройте впускные отверстия коллектора чистой ветошью для предотвращения попадания пыли. Разложите компоненты клапана на чистой поверхности в порядке разборки для последующей сборки.

Калибровка положения штока после технического обслуживания

После разборки, чистки или замены клапана рециркуляции отработавших газов (EGR) критически важна процедура калибровки положения штока. Без точной настройки электронный блок управления (ЭБУ) двигателя не сможет корректно регулировать поток газов, что приведёт к ошибкам в работе системы, повышенному расходу топлива или неустойчивому холостому ходу. Калибровка обеспечивает синхронизацию между фактическим положением штока и данными, которые получает ЭБУ от датчика положения.

Процесс выполняется с помощью диагностического сканера, подключённого к OBD-II разъёму автомобиля. В меню "Адаптации" или "Сервисные функции" выбирается пункт "Обучение хода штока клапана EGR". Система последовательно перемещает шток в крайние положения (полностью открыто/закрыто), запоминая показания датчика. Важно соблюдать условия проведения: прогреть двигатель до рабочей температуры, выключить все энергопотребители (кондиционер, фары), а также убедиться в отсутствии воздушных пробок в системе охлаждения (если клапан интегрирован с ней).

Ключевые этапы и требования

- Подготовка: Очистка седла клапана от нагара, проверка свободы хода штока рукой перед установкой.

- Аппаратура: Обязательное использование совместимого сканера с поддержкой функций адаптации для конкретной модели авто.

- Параметры: Напряжение АКБ ≥12.5В, температура охлаждающей жидкости 80-95°C, зажигание включено, двигатель заглушен.

| Тип неисправности при отсутствии калибровки | Возможный симптом |

|---|---|

| Несоответствие показаний датчика реальному положению | Плавание оборотов холостого хода, рывки при разгоне |

| Завышенное значение потока EGR | Падение мощности, ошибка P0401 |

| Заниженное значение потока EGR | Детонация, повышение температуры ОГ, ошибка P0403 |

После завершения процедуры сканер отображает статус "Адаптация успешно завершена" или "Ошибка выполнения". В последнем случае необходима повторная проверка механической части клапана и электрических соединений. Ручная регулировка (например, путём подгибания тяг) недопустима – точность позиционирования обеспечивается только электронной калибровкой.

Список источников

При подготовке статьи об устройстве клапана рециркуляции отработавших газов использовались авторитетные технические и научные источники. Они включают специализированную литературу по конструкции двигателей, официальные руководства производителей и инженерные исследования.

Ниже представлен перечень основных материалов, обеспечивших достоверность технических описаний и принципов работы системы рециркуляции. Источники охватывают как фундаментальные основы, так и современные разработки в области автомобильных систем снижения выбросов.

- Учебные пособия по устройству автомобильных двигателей внутреннего сгорания

- Техническая документация OEM-производителей клапанов EGR (Bosch, Valeo, Pierburg)

- Инженерные руководства по диагностике систем рециркуляции отработавших газов

- Научные публикации о влиянии EGR на токсичность выхлопа и детонацию

- Патенты на конструкции клапанов рециркуляции различных поколений

- Сравнительные анализы работы пневматических и электронных систем EGR

- Материалы автотехнических симпозиумов по системам снижения эмиссии NOx

- Сервисные бюллетени производителей о типовых неисправностях клапанов EGR