Устройство механизма и замена направляющей втулки клапана

Статья обновлена: 01.03.2026

Направляющая втулка клапана обеспечивает точное перемещение стержня клапана в головке блока цилиндров.

Её износ вызывает повышенный расход масла, задымление выхлопа и снижение компрессии.

Понимание устройства клапанного механизма необходимо для корректного демонтажа и установки новой втулки.

Конструкция стандартной направляющей втулки клапана: материал и форма

Направляющие втулки изготавливаются преимущественно из износостойких материалов с низким коэффициентом трения. Наиболее распространены чугун, бронза (алюминиевая или оловянистая) и металлокерамические композиты. Выбор материала определяется температурным режимом работы двигателя, нагрузками и совместимостью с материалом стержня клапана.

Форма втулки представляет собой полый цилиндр с точными геометрическими параметрами. Внутренний диаметр строго соответствует размеру стержня клапана с минимальным допуском (обычно 0.02-0.07 мм). Наружная поверхность имеет цилиндрическую или слегка коническую форму для прессовой посадки в головку блока. Верхний торец часто выполняется с буртиком, предотвращающим утапливание втулки в процессе эксплуатации.

Ключевые особенности конструкции

На поверхности втулки предусматриваются специальные элементы:

- Маслосъемные канавки на внутренней стенке для контроля смазки стержня клапана

- Кольцевые выточки на наружной поверхности для фиксации после запрессовки

- Фаски по краям отверстия для облегчения установки клапана

| Материал | Толщина стенки (мм) | Рабочая температура (°C) | Особенности |

|---|---|---|---|

| Чугун | 2.5-3.5 | до 300 | Дешевизна, хрупкость при перегреве |

| Бронза | 2.0-3.0 | до 450 | Лучшие антифрикционные свойства |

| Металлокерамика | 1.8-2.5 | до 600 | Минимальный тепловой зазор, высокая износостойкость |

Длина втулки всегда превышает диаметр в 1.5-2 раза для обеспечения стабильного направления клапана. Соотношение толщины стенки к диаметру составляет 1:3 для сохранения прочности при минимальной массе. Твердость материала подбирается ниже твердости стержня клапана для контролируемого износа именно втулки.

Точные размеры и допуски втулки клапана

Геометрические параметры втулки строго нормируются для обеспечения герметичности камеры сгорания и минимизации утечек масла. Наружный диаметр втулки должен соответствовать посадочному отверстию в головке блока с гарантированным натягом, предотвращающим проворачивание или смещение при тепловых деформациях.

Внутренний диаметр рабочей поверхности формирует критический зазор со стержнем клапана, определяющий стабильность смазочного слоя и отвод тепла. Превышение допуска ведет к повышенному расходу масла и коксованию, а занижение – к задирам и заклиниванию клапана из-за недостаточной компенсации температурного расширения.

Ключевые параметры и требования

| Параметр | Типовой диапазон | Допуск | Последствия нарушения |

|---|---|---|---|

| Наружный диаметр | 12-16 мм | +0.025/-0.010 мм | Смещение втулки, нарушение теплоотвода |

| Внутренний диаметр | 5-9 мм | +0.022/-0.000 мм | Нарушение масляного клина, заклинивание |

| Эксцентриситет | ≤ 0.01 мм | ±0.003 мм | Биение клапана, ускоренный износ |

| Шероховатость поверхности | Ra 0.16-0.32 мкм | Не более Ra 0.63 мкм | Ускоренный износ, задиры |

Контроль параметров осуществляется микрометрами, нутромерами с индикаторными головками и профилометрами. При ремонте обязательна проверка:

- Соосности посадочных отверстий

- Цилиндричности внутренней поверхности

- Отсутствия конусности (разность диаметров ≤ 0.015 мм)

Термостабильность обеспечивается подбором материалов с коэффициентом расширения, близким к материалу головки блока (чаще бронза или чугун). После запрессовки выполняется финишная обработка разверткой или хонингованием для достижения рабочих зазоров 0.02-0.08 мм в зависимости от тепловых режимов двигателя.

Типы фиксации втулки в головке блока цилиндров

Конструктивное исполнение узла фиксации направляющей втулки клапана напрямую влияет на её стабильность, тепловой режим и ремонтопригодность. Основные методы крепления включают запрессовку, развальцовку, фланцевые решения и стопорные кольца, каждый из которых обладает специфическими особенностями монтажа и эксплуатации.

Выбор конкретного способа определяется материалом ГБЦ, термическими нагрузками зоны установки и требованиями к точности позиционирования. Технологические допуски при обработке посадочного отверстия и наружного диаметра втулки критичны для обеспечения расчётного натяга или зазора, предотвращающих проворот или самопроизвольное смещение детали при работе.

Распространённые методы крепления

- Прессовая посадка: Фиксация за счёт натяга при запрессовке охлаждённой втулки в нагретую ГБЦ. Требует точного расчёта деформаций.

- Развальцовка верхнего края: Пластическая деформация выступающей части втулки после установки, создающая радиальный упор в торцевой паз ГБЦ.

- Фланец с упором: Использование буртика на корпусе втулки, фиксируемого между ступенчатым выступом в отверстии ГБЦ и стопорным сухарем клапана.

- Стопорное кольцо: Монтаж пружинного кольца в канавку на внешней поверхности втулки после её установки в посадочное гнездо.

| Тип фиксации | Требуемая точность обработки | Сложность замены |

|---|---|---|

| Прессовая посадка | Очень высокая (H7/p6) | Высокая (требует нагрева/охлаждения) |

| Развальцовка | Средняя | Средняя (необходим специнструмент) |

| Фланец | Высокая (по торцу) | Низкая |

| Стопорное кольцо | Низкая (для канавки) | Минимальная |

Примечание: В комбинированных схемах часто применяют прессовую посадку с дополнительной развальцовкой для исключения осевых перемещений в высоконагруженных двигателях. Контроль глубины установки обязателен для всех типов фиксации.

Посадочные места под втулки в ГБЦ: особенности конструкции

Посадочные место под направляющую втулку клапана представляет собой строго калиброванное отверстие в материале головки блока цилиндров (ГБЦ). Это отверстие формируется в процессе изготовления ГБЦ, чаще всего методом растачивания или хонингования, и служит для точной фиксации втулки, обеспечивая ее соосность с седлом клапана и правильное положение относительно кулачка привода.

Точность геометрии и качества поверхности этого посадочного места критична. Отклонения от цилиндричности, шероховатость поверхности или повреждения напрямую влияют на надежность посадки втулки, ее теплопередачу и, как следствие, на долговечность узла газораспределения и расход масла.

Конструктивные требования к посадочным местам

Конструкция посадочного места должна отвечать нескольким ключевым требованиям:

- Точные геометрические размеры: Диаметр отверстия строго контролируется и соответствует заданному посадочному натягу для конкретной пары материалов (ГБЦ/втулка).

- Высокое качество поверхности: Минимальная шероховатость поверхности (Ra) необходима для обеспечения равномерного контакта и надежной запрессовки без повреждений.

- Соосность с седлом клапана: Ось посадочного места должна быть строго перпендикулярна плоскости седла клапана и совпадать с его осью.

- Теплопередача: Конструкция должна обеспечивать эффективный отвод тепла от втулки к массивному металлу ГБЦ.

- Надежная фиксация: Посадочное место должно гарантировать отсутствие проворота или осевого смещения втулки в процессе работы двигателя.

Особенности обработки и посадки:

| Этап обработки | Особенности | Цель |

| Изготовление отверстия | Растачивание/хонингование на специализированных станках с ЧПУ. | Достижение точного диаметра, цилиндричности, соосности и шероховатости. |

| Посадка втулки | Запрессовка с натягом (холодная или горячая). | Обеспечение неподвижности втулки и теплового контакта. Натяг рассчитывается с учетом теплового расширения материалов. |

| Финишная обработка | Развертывание отверстия втулки после запрессовки. | Компенсация возможной деформации втулки при запрессовке, достижение точного рабочего диаметра и чистоты поверхности под стержень клапана. |

Важно понимать, что при ремонте категорически недопустимы люфты или свободная посадка втулки в посадочное место. Любая подвижность приведет к ускоренному износу, нарушению теплопередачи и, в конечном итоге, к выходу узла из строя. Надежная фиксация обеспечивается исключительно правильно рассчитанным и реализованным посадочным натягом.

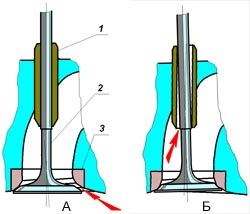

Система смазки канала клапана и роль втулки

Направляющая втулка клапана формирует критический зазор между стержнем клапана и головкой блока цилиндров, обеспечивая строго вертикальное перемещение клапана при минимизации трения. Этот зазор рассчитывается для удержания тонкой масляной пленки, которая непрерывно подается системой смазки двигателя через специальные каналы в головке блока или корпусе втулки.

Масло поступает из магистрали двигателя в область направляющей втулки через радиальные отверстия (масляные "окна") во втулке или прилегающих зонах ГБЦ. При ходе клапана масло распределяется по поверхности стержня, создавая гидродинамический клин, предотвращающий сухое трение. Избыток смазки отводится обратно в картер через дренажные каналы, препятствуя проникновению в камеру сгорания.

Функции втулки в системе смазки

- Дозирование подачи масла: Контролируемый зазор (0.02-0.08 мм для бензиновых ДВС) обеспечивает оптимальную толщину смазывающего слоя без перерасхода масла.

- Равномерное распределение смазки: Цилиндрическая поверхность втулки формирует равномерную масляную пленку по всей длине контакта со стержнем клапана.

- Защита от перегрева: Отвод тепла от стержня клапана через масляный слой к головке блока цилиндров.

- Предотвращение утечек: Лабиринтные канавки или буртики на внутренней поверхности втулки снижают прорыв масла в камеру сгорания.

| Параметр | Влияние на смазку |

|---|---|

| Материал втулки (бронза, чугун, композит) | Определяет удерживающую способность масляной пленки и износостойкость пары "втулка-клапан" |

| Шероховатость поверхности | Оптимальная микроструктура (Ra 0.2-0.4 мкм) способствует формированию гидродинамического слоя |

| Наличие маслосъемных колец | Снижает расход масла при сохранении смазки в рабочей зоне |

Износ направляющей втулки нарушает геометрию зазора, вызывая недостаточную смазку (задиры стержня клапана) или избыточную подачу масла (прогорание масла в цилиндре, коксование). При замене втулки критично обеспечить соосность с седлом клапана и соблюдение номинального зазора для восстановления баланса смазки.

Признаки износа направляющих втулок клапанов

Чрезмерный зазор между клапаном и втулкой нарушает герметичность камеры сгорания и смазочной системы. Это провоцирует проникновение масла в цилиндры через зазоры и выход выхлопных газов в масляные каналы.

Основным индикатором становится повышенный расход масла без видимых подтёков. Дымление из выхлопной трубы приобретает характерный сизый оттенок при резком нажатии на педаль газа после работы на холостых оборотах.

Ключевые симптомы износа

- Запотевание стержня клапана – масляный нагар на юбке и тарелке клапана

- Копоть на свечах зажигания – масляные отложения на электродах

- Неустойчивый холостой ход – пропуски воспламенения из-за закоксовывания

- Хлопки в выпускном тракте – воспламенение масла в коллекторе

При критичном износе появляется стук в верхней части двигателя, синхронизированный с оборотами. Зазор свыше 0.1 мм для бензиновых моторов требует обязательной замены втулок.

| Параметр | Норма | Требует ремонта |

| Диаметр стержня клапана | Номинальный ±0.01 мм | Уменьшение >0.03 мм |

| Зазор втулка/клапан | 0.02-0.07 мм | >0.1 мм |

| Биение стержня | <0.05 мм | >0.08 мм |

Прогрессирующий износ вызывает эрозию седел клапанов и разрушение маслосъёмных колпачков. Без своевременного ремонта возможен прогар клапана и повреждение поршневой группы.

Инструмент для демонтажа направляющих втулок: виды оправок

Основным инструментом для извлечения направляющих втулок клапанов являются специальные оправки, передающие ударное усилие непосредственно на корпус втулки без деформации посадочного места в головке блока цилиндров.

Конструктивно оправки делятся по способу фиксации и типу рабочего элемента, что определяет их совместимость с разными видами втулок и условиями работы.

Классификация оправок для демонтажа

- Цилиндрические (гладкие): Профиль повторяет внутренний диаметр втулки. Требуют предварительного нагрева ГБЦ или использования съемника с гидравлическим/механическим прессом.

- Конические (разжимные): Оснащены разрезной цангой, расширяющейся внутри втулки при ударе. Обеспечивают надежную фиксацию и подходят для большинства стандартных втулок.

- Резьбовые: Имеют наружную или внутреннюю резьбу, вкручиваемую в торец втулки. Применяются для изношенных или особо плотных посадок, минимизируют риск сколов.

- Универсальные регулируемые: Диаметр рабочей части изменяется сменными насадками или регулировочным механизмом. Позволяют работать с широким диапазоном типоразмеров.

Критерии выбора включают материал втулки (латунь, бронза, чугун), наличие буртика, степень износа и доступ к посадочному месту. Для конических и резьбовых оправок обязательна смазка резьбы перед работой.

| Тип оправки | Метод установки | Преимущества |

|---|---|---|

| Цилиндрическая | Посадка в канал втулки | Простота конструкции |

| Коническая | Разжим цанги внутри втулки | Высокая надежность сцепления |

| Резьбовая | Вкручивание в торец | Защита от проскальзывания |

| Универсальная | Регулировка диаметра | Совместимость с разными ГБЦ |

Эксплуатация требует строгого контроля направления удара: ось оправки должна совпадать с осью втулки. Для предотвращения заклинивания используют направляющие втулки-ограничители, фиксируемые в соседних клапанных гнездах.

Диагностика деформации посадочного отверстия под втулку

Контроль геометрии посадочного отверстия выполняется после демонтажа изношенной втулки и тщательной очистки зоны от нагара и загрязнений. Используется визуальный осмотр на предмет трещин или видимых отклонений формы, после чего применяются прецизионные измерительные инструменты.

Основным методом является замер микрометром или нутромером в 3-4 плоскостях по глубине отверстия с шагом 10-15 мм. Полученные данные сравниваются с номинальными значениями диаметра и допусками производителя. Обязательно проверяется конусность и овальность сечения.

Критерии оценки дефектов

Деформация считается критичной при превышении следующих параметров:

- Овальность отверстия > 0,02 мм

- Конусность > 0,03 мм на длине втулки

- Локальные сужения/расширения > 0,05 мм

Важно: При обнаружении трещин или пластической деформации в зоне термического влияния требуется расточка отверстия под ремонтный размер.

| Инструмент | Точность | Контролируемый параметр |

|---|---|---|

| Нутромер индикаторный | 0,01 мм | Диаметр, овальность |

| Микрометр внутренний | 0,01 мм | Локальные отклонения |

| Калибр-пробка | ГОСТ | Предельные размеры |

Способы нагрева ГБЦ перед демонтажем втулок

Нагрев головки блока цилиндров (ГБЦ) перед выпрессовкой направляющих втулок клапанов является обязательной процедурой для большинства алюминиевых головок. Это связано с существенной разницей коэффициентов теплового расширения алюминиевого сплава головки и материала втулки (обычно бронза или чугун). Нагрев позволяет расширить посадочное отверстие в головке, уменьшив натяг и значительно облегчая процесс извлечения втулки без риска повреждения стенок гнезда или самой головки.

Эффективность нагрева напрямую влияет на безопасность демонтажа. Ключевыми факторами являются достижение необходимой температуры, обеспечение равномерности прогрева по всей массе ГБЦ (особенно вокруг гнезд втулок) и контроль температуры для предотвращения перегрева, который может привести к отпуску материала головки, короблению или даже образованию трещин.

Основные методы нагрева ГБЦ

Для достижения требуемого теплового расширения используются несколько распространенных методов:

- Печь (термопечь, муфельная печь):

- Наиболее предпочтительный и контролируемый способ.

- ГБЦ помещается в печь, где происходит ее равномерный нагрев со всех сторон.

- Температура и время выдержки легко регулируются.

- Обеспечивает наилучшую равномерность прогрева по всей массе головки.

- Требует наличия соответствующего оборудования.

- Индукционный нагрев:

- Используется специальный индукционный нагреватель, создающий переменное магнитное поле.

- Нагревается непосредственно зона вокруг гнезда втулки (металл головки).

- Очень быстрый и локализованный нагрев.

- Требует дорогостоящего оборудования и навыков работы с ним.

- Риск локального перегрева при неправильном применении.

- Нагрев газовой горелкой (пропан/ацетилен):

- Наиболее доступный, но и самый рискованный метод.

- Требует крайне осторожного и умелого обращения.

- Сложно добиться равномерного прогрева по всей массе ГБЦ.

- Высокий риск локального перегрева, коробления головки или даже оплавления алюминия.

- Необходимо постоянно перемещать пламя, избегая концентрации на одном участке.

- Обязателен постоянный контроль температуры пирометром.

- Нагрев в кипящей воде/масле:

- ГБЦ погружается в ванну с кипящей жидкостью (вода или масло).

- Ограничен максимальной температурой нагрева (100°C для воды, выше для масла).

- Часто этой температуры недостаточно для эффективного расширения алюминия, особенно при больших натягах или изношенных гнездах.

- Может быть применим как вспомогательный метод или для менее критичных случаев.

| Метод нагрева | Типичный диапазон температур | Равномерность | Риск перегрева | Необходимое оборудование |

|---|---|---|---|---|

| Печь | 150°C - 200°C | Отличная | Низкий (при контроле) | Термопечь |

| Индукционный | Локально 150°C - 250°C | Локальная | Высокий (без опыта) | Индукционный нагреватель |

| Газовая горелка | 150°C - 200°C (контроль обязателен!) | Плохая | Очень высокий | Газовая горелка, пирометр |

| Кипящая жидкость | 100°C (вода) / 120°C-150°C (масло) | Хорошая | Низкий | Ванна, источник нагрева жидкости |

Выбор конкретного метода зависит от доступности оборудования, опыта исполнителя и состояния ГБЦ. Независимо от выбранного способа, строгий контроль температуры пирометром является абсолютно обязательным условием для предотвращения необратимого повреждения головки блока цилиндров. Превышение критической температуры (обычно 220-250°C для алюминиевых сплавов ГБЦ) ведет к потере прочности и короблению.

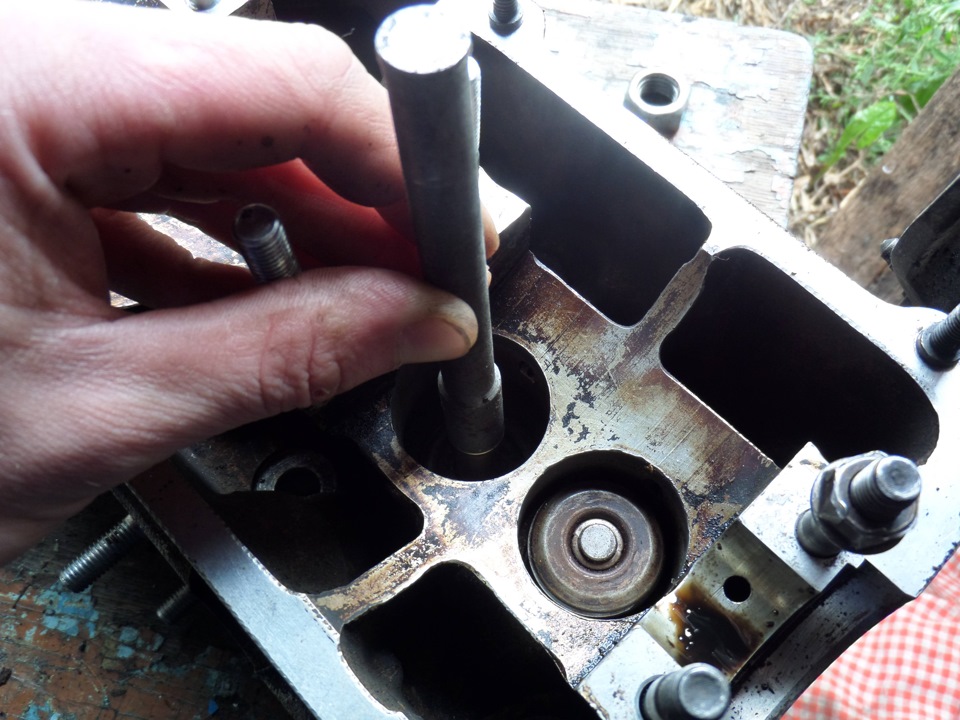

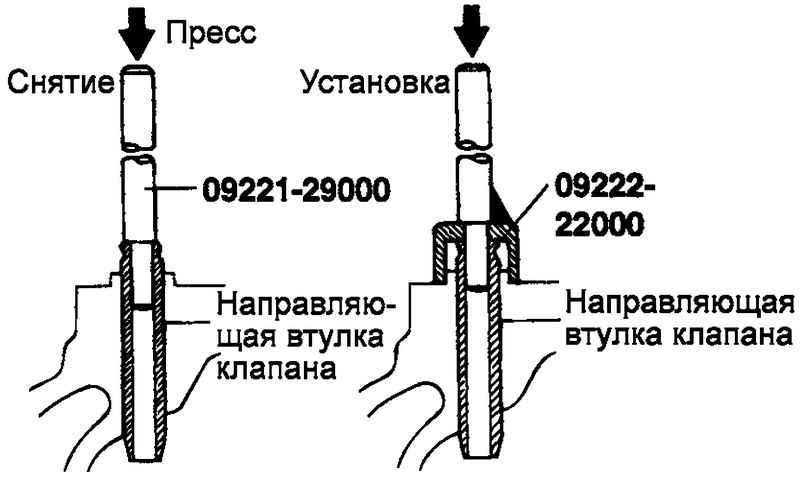

Порядок извлечения изношенных втулок: пошаговая методика

Извлечение направляющих втулок требует точности для исключения повреждения посадочных отверстий в головке блока цилиндров. Неправильные действия могут привести к необходимости дорогостоящего ремонта или замены ГБЦ.

Для работы потребуются специализированные инструменты: съёмник для направляющих втулок, оправка или опорная шайба, гидравлический пресс или ударный инструмент с переходниками, а также термофен или печь для нагрева ГБЦ при необходимости.

Пошаговый алгоритм демонтажа

- Фиксация ГБЦ: Жёстко закрепите головку блока на верстаке с помощью струбцин, исключив вибрации и смещения.

- Подбор оснастки: Подберите оправку съёмника по диаметру внутреннего канала втулки. Убедитесь, что опорная шайба охватывает торец втулки без контакта с материалом ГБЦ.

- Установка съёмника:

- Вставьте оправку съёмника во втулку

- Накрутите тягу съёмника на оправку

- Установите опорную шайбу на корпус втулки

- Зафиксируйте гайку на тяге

- Приложение усилия:

Способ Действия Меры предосторожности Пресс Плавное увеличение давления до выхода втулки Контроль соосности инструмента Ударный инструмент Короткие удары по тяге съёмника Использование проставки для защиты резьбы - Нагрев при затруднённом демонтаже: Равномерно прогрейте ГБЦ до 120-150°C термофеном для расширения алюминиевого сплава. Избегайте локального перегрева.

- Извлечение: После смещения втулки на 1-2 мм снимите съёмник и завершите демонтаж выколоткой из мягкого металла (медь, алюминий).

- Контроль посадочного места: Очистите отверстие от нагара и задиров шабером. Проверьте геометрию калиброванной оправкой.

Очистка посадочных отверстий после демонтажа

После извлечения старых направляющих втулок обязательна тщательная очистка посадочных отверстий в головке блока цилиндров. Остатки нагара, масляных отложений или микрочастиц металла нарушат геометрию посадки новых компонентов.

Некачественная очистка провоцирует неплотную установку втулок, их перекос или ускоренный износ. Это ведет к прорыву газов, утечкам масла в камеру сгорания и нарушению теплового зазора клапанов.

Технология очистки

Основные этапы:

- Механическая обработка:

- Использование нейлоновых или латунных ёршиков подходящего диаметра

- Аккуратное удаление нагара вращательными движениями без повреждения стенок отверстия

- Химическая очистка:

- Обезжиривание растворителями (ацетон, уайт-спирит)

- Обработка спецсоставами для растворения масляных отложений

- Финишные операции:

- Продувка сжатым воздухом под давлением 6-8 атм

- Визуальный контроль отсутствия рисок и посторонних частиц

- Протирка отверстий чистой ветошью без ворса

Критические требования: запрещено применение абразивных материалов и стальных щёток, оставляющих царапины. Диаметр очистного инструмента должен соответствовать номинальному размеру отверстия для сохранения посадочного натяга.

Классификация современных втулок (бронзовые, чугунные, композит)

Современные направляющие втулки клапанов классифицируются преимущественно по материалу изготовления, что определяет их ключевые эксплуатационные характеристики: износостойкость, теплопроводность, коэффициент трения и совместимость с материалом клапана.

Выбор конкретного типа втулки зависит от требований двигателя, условий его работы, типа топлива и материала клапанов. Основными используемыми материалами являются бронза, чугун и различные композиты.

Основные типы материалов втулок

1. Бронзовые втулки:

- Материал: Чаще всего оловянистая бронза (например, CuSn7ZnPb, CuSn12) или алюминиевая бронза. Могут иметь свинцовые включения для улучшения антифрикционных свойств.

- Свойства: Высокая теплопроводность, хорошая прирабатываемость к штоку клапана, отличные антифрикционные свойства, устойчивость к коррозии.

- Применение: Широко распространены в бензиновых и дизельных двигателях общего назначения. Часто используются с хромированными или нитридными стальными клапанами.

2. Чугунные втулки:

- Материал: Серый чугун (часто легированный фосфором для повышения износостойкости - так называемый "фосфористый чугун").

- Свойства: Высокая прочность и жесткость, хорошая износостойкость, способность удерживать масляную пленку. Теплопроводность ниже, чем у бронзы.

- Применение: Часто используются в дизельных двигателях, где нагрузки выше. Подходят для работы с чугунными головками блока цилиндров (ГБЦ), обеспечивая лучшую совместимость коэффициентов теплового расширения.

3. Композитные втулки:

- Материал: Комбинация металлической основы (обычно сталь) и слоя антифрикционного материала (спеченная бронзовая матрица с твердыми включениями, полимерные композиты на основе PTFE/PEEK, графита, дисульфида молибдена и др.).

- Свойства: Очень низкий коэффициент трения (часто не требуют постоянной масляной пленки - "сухое" или "полусухое" трение), высокая износостойкость в экстремальных условиях, стойкость к задирам. Часто не подлежат механической обработке после запрессовки.

- Применение: Высокофорсированные двигатели, двигатели с газораспределительными системами, требующими минимального трения (например, системы изменения фаз газораспределения - VVT/Vanos), двигатели на альтернативных видах топлива. Набирают популярность благодаря снижению потерь на трение.

| Материал | Ключевые свойства | Типичное применение |

|---|---|---|

| Бронза | Высокая теплопроводность, прирабатываемость, антифрикционность | Бензиновые и дизельные двигатели общего назначения |

| Чугун | Высокая прочность, жесткость, износостойкость | Дизельные двигатели, ГБЦ из чугуна |

| Композит | Очень низкое трение, стойкость к задирам, не требует масляной пленки | Высокофорсированные двигатели, системы VVT/Vanos |

Правильный выбор материала направляющей втулки является критически важным для обеспечения надежной работы клапанного механизма, минимального износа штока клапана и самой втулки, эффективного отвода тепла и снижения общих механических потерь в двигателе.

Подбор новой втулки по размеру и типу двигателя

Точное соответствие геометрических параметров втулки посадочному отверстию в головке блока цилиндров – критический фактор. Наружный диаметр должен обеспечивать плотную запрессовку без деформации, а внутренний – создавать проектный тепловой зазор со стержнем клапана (обычно 0.02-0.08 мм для впускных и 0.05-0.12 мм для выпускных).

Материал втулки выбирается исходя из специфики двигателя: чугунные подходят для серийных бензиновых моторов, бронзовые – для форсированных или дизельных агрегатов из-за улучшенных антифрикционных свойств и теплоотвода. Для турбированных версий часто применяют композитные варианты со стальной основой и графитовым наполнителем.

Ключевые критерии выбора

Обязательные параметры для идентификации:

- Диаметр стержня клапана (замеряется микрометром в 3 точках)

- Глубина посадочного гнезда в ГБЦ

- Рабочая температура зоны установки (влияет на коэффициент расширения)

| Тип двигателя | Рекомендуемый материал | Допуск на износ (мм) |

|---|---|---|

| Атмосферный бензиновый | Серый чугун / СЧ-24 | 0.10-0.15 |

| Турбо-дизель | Оловянистая бронза (БрОЦС-5) | 0.08-0.12 |

| Гоночный (форсированный) | Композит Cu-Fe с графитом | ≤ 0.05 |

Порядок подбора по каталогам:

- Определение OEM-номера старой втулки или двигателя

- Сверка параметров ГБЦ по мануалу производителя

- Проверка наличия масляных каналов (для гидрокомпенсаторов)

- Контроль биения после запрессовки (макс. 0.03 мм)

Контроль геометрии перед установкой новых деталей

Тщательно проверьте геометрию посадочных мест в головке блока цилиндров перед монтажом новых втулок. Используйте микрометр или нутромер для замера диаметра отверстий в нескольких точках по глубине и перпендикулярных плоскостях. Отклонения от цилиндричности или овальность свыше 0,01 мм требуют дополнительной обработки (развертывания или хонингования).

Обязательно измерьте биение клапанных гнёзд и стержней клапанов индикаторным нутромером. Убедитесь в перпендикулярности седел клапанов к оси направляющих – допустимое отклонение не превышает 0,05 мм на длине стержня. Проверьте соосность соседних отверстий под втулки при помощи калиброванного вала.

Критические параметры контроля

- Зазор стержень-втулка: Должен соответствовать спецификации производителя (обычно 0.02-0.07 мм для впускных, 0.03-0.09 мм для выпускных)

- Глубина посадки: Контролируйте выступ втулки над торцом ГБЦ штангенциркулем

- Чистота поверхности: Отсутствие задиров и рисок после хонингования

| Параметр | Инструмент | Допуск |

|---|---|---|

| Диаметр отверстия в ГБЦ | Микрометр/нутромер | ±0.005 мм |

| Биение седла клапана | Индикаторная стойка | max 0.04 мм |

| Соосность отверстий | Калиброванный вал | 0.03 мм на 100 мм |

- Проведите визуальный осмотр отверстий на предмет трещин и эрозии

- Выполните замеры при температуре 20±3°C

- Зафиксируйте результаты в протоколе для сравнения с допусками

Обработка посадочных поверхностей при ремонте седла

Качественная обработка посадочных поверхностей седла клапана – критически важный этап при замене направляющей втулки. Необходимо обеспечить идеальную геометрию и чистоту контактных зон для герметичного прилегания фасок клапана. Любые дефекты (выработка, эллипсность, смещение оси) приведут к прогару клапана, утечкам компрессии и снижению ресурса двигателя.

Перед обработкой седло тщательно очищают от нагара и контролируют его состояние. Основные методы восстановления включают фрезерование, шабрение и притирку. Выбор технологии зависит от степени износа, типа ГБЦ и применяемого оборудования.

Ключевые технологии обработки

Трехугловая фреза:

- Создает три контактные зоны: верхний, нижний и уплотняющий пояски

- Требует точной центровки относительно направляющей втулки

- Обеспечивает угол фаски 45° (реже 30° для впускных клапанов)

Шабрение резцами:

- Черновая обработка для устранения глубоких дефектов

- Чистовое точение с контролем шероховатости (Ra ≤ 1.25 мкм)

- Формирование требуемой ширины контактного пояска (1.0-2.5 мм)

Притирка абразивной пастой:

- Финишная доводка после механической обработки

- Контроль по равномерному матовому следу на фаске клапана

- Обязательная промывка каналов от остатков абразива

| Параметр | Норматив | Инструмент контроля |

|---|---|---|

| Ширина контактного пояска | 1.0-2.5 мм | Штангенциркуль с нониусом |

| Концентричность относительно втулки | ≤ 0.03 мм | Индикаторный нутромер |

| Угол фаски | 45°±0.5° | Угломерный шаблон |

Важно: Обработку всегда выполняют после запрессовки новой направляющей втулки. Центрирование инструмента осуществляется по её отверстию для обеспечения соосности. При превышении допустимого износа седло заменяют ремонтной вставкой.

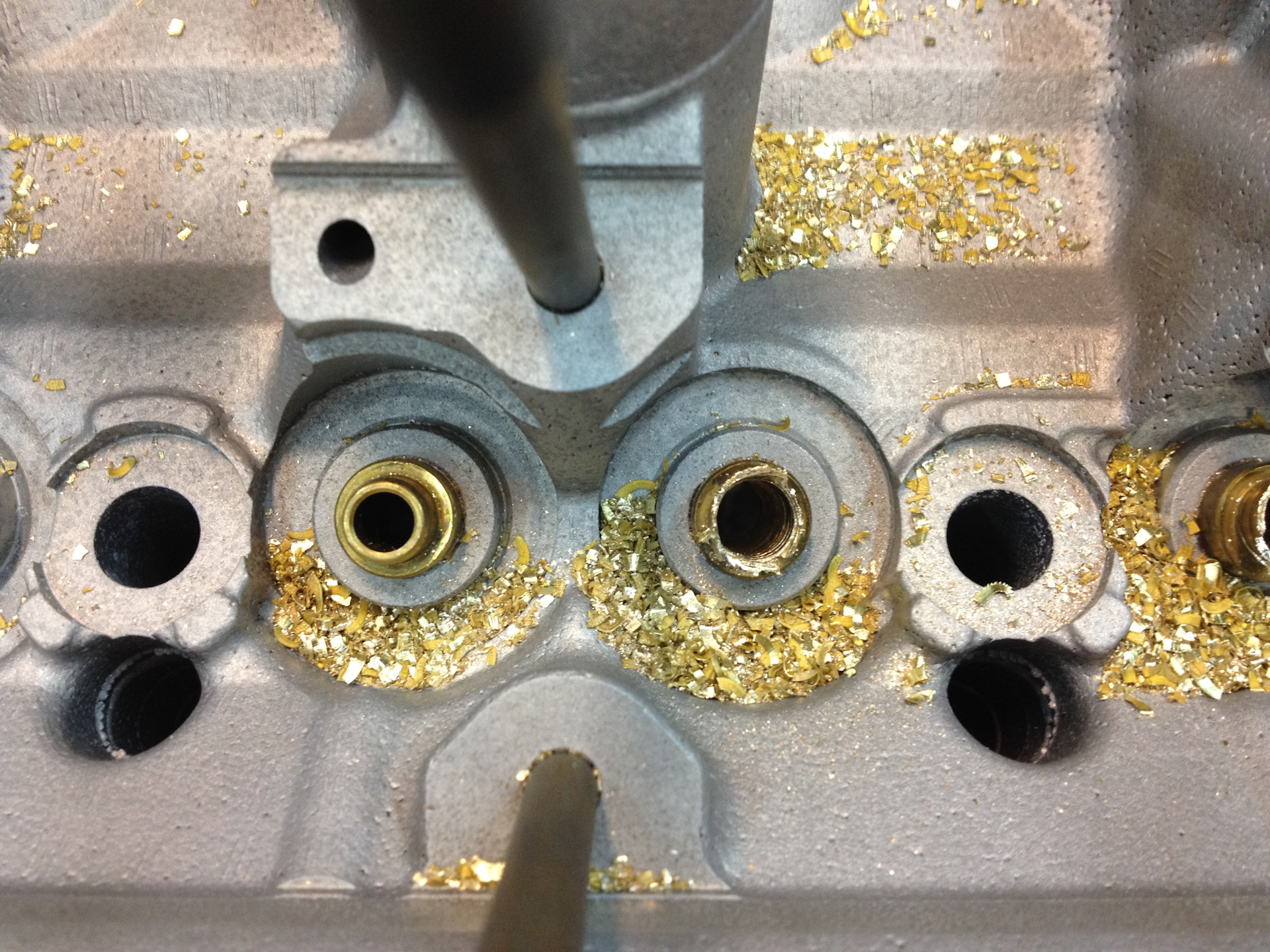

Применение морозильной камеры для монтажа втулок

Использование низких температур основано на физическом принципе термического сжатия металлов. При охлаждении направляющая втулка уменьшается в диаметре из-за сокращения межмолекулярных связей материала. Этот эффект временно создаёт технологический зазор между охлаждённой деталью и стенками посадочного отверстия в головке блока цилиндров.

Контраст температур обеспечивает лёгкую установку без приложения ударных нагрузок. После монтажа втулка прогревается до температуры двигателя, расширяется и формирует плотный натяг, исключающий проворачивание или смещение в процессе эксплуатации. Метод предотвращает деформацию тонкостенных компонентов и микротрещины в алюминиевых ГБЦ.

Технологическая последовательность

- Очистка новой втулки от консервационной смазки и обезжиривание ацетоном

- Помещение детали в морозильную камеру с температурой -18°C...-25°C на 60-90 минут

- Одновременный прогрев посадочного места в ГБЦ до 80-100°C строительным феном

- Быстрая установка втулки специальным оправком строго перпендикулярно оси отверстия

- Фиксация до полного выравнивания температур (15-20 минут)

Критические параметры:

| Материал втулки | Коэффициент расширения | Темп. диапазон |

| Бронза | 18·10-6 1/°C | -30°C...+120°C |

| Чугун | 11·10-6 1/°C | -25°C...+150°C |

Важно: запрещается прямой контакт детали с хладагентами типа сухого льда – резкое охлаждение вызывает структурные изменения металла. Используется исключительно бытовая морозильная камера с плавным снижением температуры.

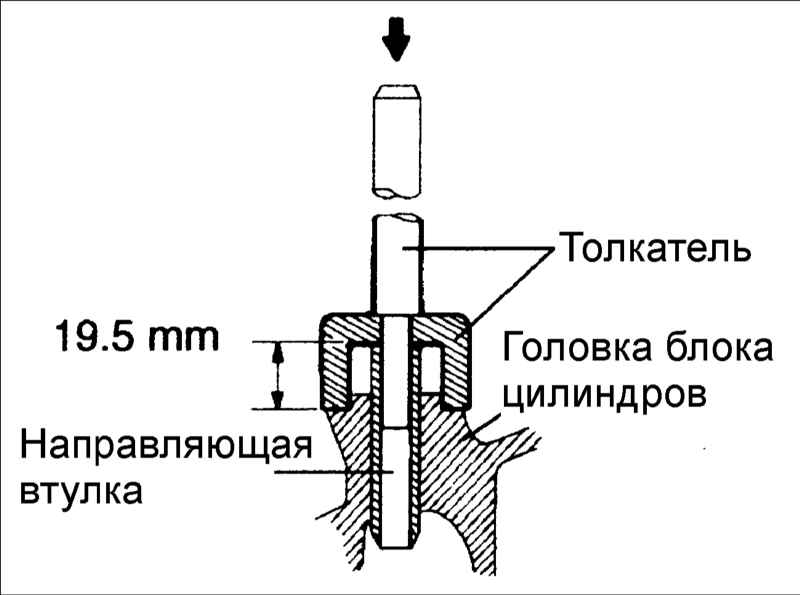

Инструмент для запрессовки новых направляющих втулок

Специализированный инструмент для запрессовки обеспечивает точную установку втулок в головку блока цилиндров без перекосов и повреждений. Конструкция приспособления варьируется в зависимости от типа двигателя и расположения клапанов, но всегда включает оправку, передающую усилие строго по оси посадочного отверстия.

Для работы применяются механические прессы (рычажные/винтовые) или гидравлические установки, создающие контролируемое давление. Ключевым элементом является набор сменных оправок, диаметры которых соответствуют внутреннему размеру новой втулки и наружному – посадочного гнезда в ГБЦ. Оправка фиксирует втулку в соосном положении на протяжении всего процесса.

Компоненты и требования к инструменту

- Центрирующие оправки: Твердосплавные наконечники с точностью обработки ±0.005 мм, исключающие деформацию стенок втулки

- Направляющая гильза: Фиксирует инструмент относительно клапанного гнезда для перпендикулярного монтажа

- Усилительный механизм:Рычажные системы для легкосплавных ГБЦ, гидравлические цилиндры (10-30 тонн) для чугунных головок

- Ограничитель глубины: Регулируемый упор, контролирующий положение втулки относительно плоскости ГБЦ

| Тип инструмента | Преимущества | Ограничения |

|---|---|---|

| Универсальный набор с адаптерами | Подходит для большинства моделей ДВС, компактность | Требует ручного усилия, риск перекоса при ошибке центровки |

| Стационарный гидравлический пресс | Высокая точность, плавное усилие, исключение ударных нагрузок | Габаритное оборудование, привязка к мастерской |

Обязательным условием является предварительный нагрев ГБЦ до 100-150°C и охлаждение втулок в жидком азоте (–196°C) для обеспечения термонатяга. Запрессовка выполняется одним непрерывным движением после совмещения осей, а усилие контролируется динамометром для предотвращения смятия тонкостенных втулок. Финишная обработка отверстия разверткой восстанавливает допуск по диаметру под стержень клапана.

Установка втулок с использованием прессового оборудования

Технология запрессовки требует строгого соблюдения соосности втулки и посадочного отверстия головки блока цилиндров. Отклонение от параллельности даже на 2-3° провоцирует перекос и необратимую деформацию детали при монтаже. Предварительная обработка посадочного места очистителем удаляет масляные загрязнения и микрочастицы стружки.

Контроль геометрии направляющей перед установкой обязателен – биение свыше 0,05 мм на длине втулки делает деталь браком. Посадочный натяг рассчитывается исходя из материала ГБЦ: для алюминиевых головок составляет 0,03-0,05 мм, для чугунных – 0,05-0,07 мм. Недостаточный натяг вызывает вибрацию и ускоренный износ, чрезмерный – растрескивание металла.

Этапы прессовой установки

- Охлаждение новых втулок в жидком азоте (-196°C) для временного уменьшения диаметра на 0,1-0,15 мм.

- Фиксация ГБЦ на станине пресса с юстировочными прокладками, исключающими напряжение конструкции.

- Нанесение тонкого слоя графитовой смазки на внешнюю поверхность втулки и фаску посадочного отверстия.

- Активация гидравлического пресса с контролем усилия:

Диаметр втулки (мм) Требуемое усилие (тн) Скорость подачи (мм/сек) 8-10 0,8-1,2 0,5-0,7 10-12 1,5-2,0 0,3-0,5 - Проверка глубины посадки щупом – допуск ±0,1 мм от проектного значения.

- Окончательная обработка отверстия разверткой для достижения диаметра клапана с зазором 0,02-0,06 мм.

Критические ошибки: использование ударных инструментов (приводит к образованию задиров), нагрев ГБЦ горелкой (вызывает коробление плоскости), игнорирование замеров после запрессовки. Признак корректного монтажа – плавный проворот оправки, введенной в отверстие втулки, без заеданий.

Контроль качества включает замер биения индикаторным нутромером – допустимое значение ≤0,01 мм. Обязательна последующая обработка седел клапанов для восстановления геометрии камеры сгорания и угла фаски.

Контроль глубины посадки и выступания втулки

Глубина посадки втулки в головку блока цилиндров определяется конструктивной высотой самой детали и точностью обработки посадочного отверстия. Отклонение от нормы приводит к нарушению теплового зазора клапана, изменению геометрии газораспределительного механизма и ускоренному износу компонентов.

Выступание рабочей части втулки над привалочной плоскостью головки строго регламентируется производителем. Недостаточный выступ провоцирует прогорание седла клапана, а избыточный – создает помехи для установки маслосъемных колпачков и корректной работы пружин.

Методы контроля

- Измерение глубиномером после запрессовки до полной усадки

- Использование калиброванных шаблонов для проверки выступа над плоскостью ГБЦ

- Контроль посадочного усилия динамометрическим ключом при запрессовке

| Параметр | Инструмент | Допуск (тип. пример) |

|---|---|---|

| Глубина посадочного гнезда | Микрометр / нутромер | ±0.02 мм |

| Выступ втулки | Индикаторный глубиномер | 1.0–1.3 мм |

| Натяг посадки | Динамометрический ключ | 2.5–4.0 кН |

Критически важно: Замеры выполняются после финишной обработки отверстия (развертывания) и очистки поверхностей. При несоответствии параметров требуется замена втулки или дополнительная механическая обработка.

Развальцовка втулки после установки: технология процесса

После запрессовки новой направляющей втулки клапана в головку блока цилиндров (ГБЦ) ее верхнюю часть необходимо развальцевать. Эта операция является критически важным завершающим этапом установки, обеспечивающим надежную фиксацию втулки в посадочном отверстии и предотвращающую ее возможное проворачивание или выпадение под действием рабочих нагрузок.

Цель развальцовки заключается в пластической деформации верхнего края втулки, заставляя его материал "расплющиться" и плотно заполнить специальную кольцевую канавку (буртик), предусмотренную в конструкции посадочного отверстия ГБЦ. Таким образом создается механический замок, надежно удерживающий втулку на месте.

Технология выполнения развальцовки

Процесс развальцовки требует использования специального инструмента – развальцовочной оправки (дорожника) и молотка (обычно медного или латунного для смягчения удара).

- Подготовка: Убедитесь, что втулка запрессована до упора, строго на расчетную глубину. Очистите верхний торец втулки и прилегающую область ГБЦ от стружки и загрязнений. Поверхность должна быть сухой.

- Установка оправки: Вставьте конусную часть развальцовочной оправки внутрь отверстия направляющей втулки. Оправка должна входить свободно, но без значительного люфта. Ее конический рабочий профиль должен располагаться точно напротив верхнего края втулки.

- Фиксация ГБЦ: Надежно закрепите ГБЦ на верстаке или в тисках, используя мягкие накладки для защиты поверхности. Крайне важно обеспечить неподвижность ГБЦ и строгую перпендикулярность ударов относительно оси втулки.

- Нанесение ударов: Нанесите несколько коротких, контролируемых ударов молотком по хвостовику оправки. Удары должны быть соосными с втулкой. Сила ударов должна быть достаточной для начала пластической деформации металла втулки, но не чрезмерной, чтобы не повредить ее или оправку.

- Контроль деформации: После 2-4 ударов извлеките оправку и визуально проконтролируйте результат. Развальцованный край втулки должен быть равномерно деформирован по всей окружности, образовав сплошную "юбку", плотно заполняющую канавку в ГБЦ. Деформация должна быть симметричной, без перекоса.

- Повторение (при необходимости): Если деформация недостаточна или неравномерна, аккуратно установите оправку снова и нанесите дополнительные 1-2 удара. Избегайте перевальцовки, так как это может привести к сужению отверстия втулки или ее растрескиванию.

- Окончательный контроль: Убедитесь, что развальцованный край не выступает над поверхностью ГБЦ и не мешает последующей установке клапанных пружин и других компонентов. Проверьте внутренний диаметр втулки калибром или нутромером на соответствие допускам и отсутствие сужения в верхней части.

Ключевые требования и возможные ошибки:

| Требование | Последствия нарушения |

|---|---|

| Строгая соосность удара | Перекос втулки, неравномерная деформация, задиры отверстия. |

| Контролируемое усилие (недостаточное) | Ненадежная фиксация втулки (риск проворачивания/выпадения). |

| Контролируемое усилие (избыточное) | Сужение отверстия втулки, растрескивание втулки (особенно бронзовой), повреждение оправки. |

| Равномерность деформации по окружности | Ослабление фиксации на части окружности, перекос втулки. |

| Чистота и сухость поверхностей | Неточный контроль глубины запрессовки, ложное ощущение "упора". |

| Использование правильной оправки (конусность, диаметр) | Недостаточная или избыточная деформация, повреждение втулки или ГБЦ. |

| Надежная фиксация ГБЦ | Смещение ГБЦ при ударе, риск травмы, некачественная деформация. |

Правильно выполненная развальцовка гарантирует долговечную и безотказную работу клапанного механизма, предотвращая смещение втулки и связанные с этим серьезные повреждения двигателя. Особую осторожность следует проявлять при работе с хрупкими материалами (например, бронзовыми втулками).

Обработка отверстия втулки разверткой: точная калибровка

Развертывание отверстия направляющей втулки клапана – финишная операция, обеспечивающая строгую цилиндричность, заданный размер и минимальную шероховатость поверхности. Данный процесс устраняет микродефекты после расточки, гарантируя идеальное соответствие диаметра отверстия номиналу стержня клапана с учетом тепловых зазоров.

Точность калибровки критична для свободного хода клапана без заеданий и равномерного распределения масляной пленки. Отклонение даже на 0,01 мм провоцирует перекос, ускоренный износ или зависание. Развертка работает на низких оборотах с обильной СОЖ, снимая припуск 0,05–0,2 мм и формируя поверхность с шероховатостью Ra 0,4–0,8 мкм.

Контроль параметров обработки

| Параметр | Требуемое значение | Инструмент контроля |

|---|---|---|

| Диаметр отверстия | Номинал с допуском H7 | Прецизионный калибр-пробка |

| Цилиндричность | ≤ 0,005 мм | Микрометр/индикаторный нутромер |

| Шероховатость (Ra) | 0,4–0,8 мкм | Профилометр |

Ключевые этапы операции:

- Фиксация ГБЦ на стапеле с выверкой оси отверстия

- Подбор развертки по номиналу с учетом посадки (скольжения/натяга)

- Подача СОЖ в зону резания для охлаждения и удаления стружки

- Черновое и чистовое проходы с контролем усилия подачи

- Промер отверстия калибрами после обработки

Важно: Биение развертки в патроне не должно превышать 0,01 мм. Использование изношенного инструмента приводит к конусности отверстия и браку втулки.

Технология хонингования посадочной поверхности втулки

Хонингование направляющей втулки клапана – финишная операция, обеспечивающая точную геометрию цилиндрической поверхности и требуемую шероховатость для оптимального прилегания стержня клапана. Процесс выполняется после запрессовки новой втулки в головку блока цилиндров специальным абразивным инструментом с одновременным вращением и возвратно-поступательным движением. Регулируемое радиальное расширение хона позволяет последовательно снимать микрослои материала, компенсируя возможные деформации от монтажа.

Ключевым параметром является достижение строгой соосности отверстия относительно седла клапана, что предотвращает утечки газов и преждевременный износ. Окончательная шероховатость поверхности (Ra 0,2-0,4 мкм) создает микрорельеф, удерживающий смазку при сохранении герметичности. Несоблюдение технологии приводит к задирам стержня клапана, повышенному расходу масла и потере компрессии.

Последовательность операций

- Подготовка оборудования: Фиксация ГБЦ на станине, подбор хонинговальной головки по диаметру втулки, установка абразивных брусков (зернистость 150-400).

- Обработка:

- Подача СОЖ (смазочно-охлаждающей жидкости) для отвода стружки.

- Вращение инструмента (200-400 об/мин) с осцилляцией (50-100 дв/мин).

- Поэтапное увеличение давления брусков с контролем размера после каждого прохода.

- Финишная доводка: Замена брусков на мелкозернистые (600+) для формирования сетчатого микрорельефа.

| Контролируемый параметр | Допуск |

|---|---|

| Диаметр втулки | ±0,005 мм |

| Эллипсность | ≤ 0,003 мм |

| Конусность | ≤ 0,005 мм |

| Соосность с седлом клапана | ≤ 0,02 мм |

Критические ошибки: Перегрев поверхности (ведет к отпуску материала), использование изношенных брусков (образует бочкообразность), нарушение центровки ГБЦ (вызывает смещение оси). Обязателен последующий промыв каналов для удаления абразивной пыли.

Постмонтажная очистка масляных каналов

После установки новых направляющих втулок клапанов критически важным этапом является тщательная очистка масляных каналов двигателя. В процессе запрессовки неизбежно образуется металлическая стружка и мелкие частицы, которые могут попасть в систему смазки. Эти загрязнения представляют серьезную угрозу для подшипников коленчатого вала, распредвалов, гидрокомпенсаторов и других прецизионных деталей, работающих под высоким давлением масла.

Невыполнение или некачественное проведение постмонтажной очистки гарантированно приведет к ускоренному износу трущихся поверхностей и возможному заклиниванию двигателя на первых же минутах его запуска. Масляные каналы блока цилиндров, головки блока и самих распредвалов требуют особого внимания, так как именно по ним стружка от обработки посадочных мест под втулки может быть перенесена в магистрали.

Методы и процедуры очистки

Для эффективного удаления загрязнений применяются следующие обязательные процедуры:

- Продувка сжатым воздухом: Тщательная продувка всех доступных масляных каналов с использованием пистолета и чистого сжатого воздуха является первоочередной операцией. Воздух подается под достаточным давлением для выноса частиц наружу.

- Промывка моторным маслом или промывочной жидкостью: После продувки каналы необходимо обильно промыть чистым моторным маслом или специальной промывкой. Масло заливается в каналы и также вытесняется сжатым воздухом для вымывания остаточных загрязнений.

- Механическая очистка: Для крупных или труднодоступных каналов может потребоваться использование мягких ершиков или протирок, не оставляющих волокон. Инструмент должен быть абсолютно чистым.

Особое внимание уделяется каналам, ведущим к коромыслам, гидрокомпенсаторам и опорам распредвалов, а также главной масляной магистрали. Рекомендуется использовать таблицу контроля:

| Зона очистки | Метод очистки | Контроль качества |

|---|---|---|

| Масляные каналы блока цилиндров | Продувка + Промывка маслом | Визуальный осмотр выходящего воздуха/масла на чистоту |

| Масляные каналы головки блока (ГБЦ) | Продувка + Промывка маслом + Механическая (при необходимости) | Визуальный осмотр, проверка проходимости тонкой проволокой |

| Каналы распредвалов | Продувка + Промывка маслом | Визуальный осмотр отверстий |

После очистки категорически запрещено оставлять детали двигателя без защиты. Все отверстия масляных каналов должны быть немедленно закрыты чистыми заглушками или чистой ветошью во избежание попадания новой пыли или мусора до момента окончательной сборки. Пренебрежение этим этапом работ сводит на нет всю предыдущую работу по ремонту ГРМ и ставит под угрозу жизнеспособность двигателя.

Измерение зазора клапан-втулка после замены

После запрессовки новой направляющей втулки клапана критически важно проверить фактический радиальный зазор между стержнем клапана и внутренним диаметром втулки. Недостаточный зазор приведет к задирам и заклиниванию клапана при работе двигателя, а чрезмерный – к повышенному расходу масла через сальники клапанов и нестабильной работе из-за неправильной посадки тарелки клапана в седло.

Измерение зазора выполняется индикаторным методом с использованием нутромера и микрометра либо косвенным методом с применением калиброванных штоков. Точность замера напрямую влияет на ресурс и правильность работы газораспределительного механизма, поэтому операция требует аккуратности и применения точных измерительных инструментов. Двигатель должен быть холодным.

Технология замера радиального зазора

Основной метод предполагает установку клапана в его новую направляющую втулку. К клапану крепится индикаторная стойка так, чтобы ножка индикатора упиралась в боковую поверхность тарелки клапана перпендикулярно оси его стержня. Клапан прижимается в одном направлении (например, к измерительной стойке), и индикатор устанавливается на "ноль". Затем клапан принудительно смещается в противоположную сторону до упора. Показание индикатора в миллиметрах соответствует суммарному радиальному зазору между стержнем клапана и втулкой.

Альтернативный метод использует калиброванные штоки (калибры). Набор штоков с точно известными диаметрами последовательно вставляется в отверстие направляющей втулки. Зазор определяется как разница между внутренним диаметром новой втулки (измеренным нутромером) и диаметром стержня клапана (измеренным микрометром).

| Метод измерения | Инструменты | Описание |

|---|---|---|

| Индикаторный | Индикатор часового типа со стойкой | Измеряет биение (суммарный зазор) при покачивании клапана во втулке. |

| Калибр-шток | Набор калиброванных штоков, микрометр, нутромер | Прямое измерение диаметров стержня клапана и втулки, расчет зазора. |

Полученный зазор обязательно сравнивается с допусками, указанными производителем двигателя. Типичные допустимые значения радиального зазора для впускных клапанов находятся в диапазоне 0.02 - 0.07 мм, для выпускных – 0.05 - 0.10 мм (конкретные значения всегда уточняются по мануалу!). Для алюминиевых головок блоков учитывается большее тепловое расширение, зазоры могут быть заданы чуть больше.

При несоответствии зазора допускам возможны следующие причины и действия:

- Зазор мал: Необходима развертка внутреннего отверстия новой направляющей втулки до требуемого размера с последующим контролем зазора.

- Зазор велик: Требуется замена направляющей втулки на ремонтный размер (если предусмотрен) или на стандартную с последующей разверткой под стержень конкретного клапана.

Перед окончательной сборкой ГРМ после замера зазора и его приведения в норму необходимо:

- Тщательно очистить направляющие втулки и стержни клапанов от стружки и абразива после возможной развертки.

- Убедиться в свободном перемещении клапана во втулке без заеданий.

- Установить новые маслосъемные колпачки (сальники клапанов).

Особенности сборки клапанного механизма

Ключевым этапом при сборке является установка новых направляющих втулок клапанов. Втулки запрессовываются в головку блока цилиндров с использованием специального оправки и пресса, обеспечивая строгую соосность с седлами клапанов. Несоблюдение перпендикулярности оси втулки к плоскости головки ведёт к перекосу клапана, ускоренному износу и нарушению герметичности.

После запрессовки обязательна обработка внутреннего диаметра втулок развёрткой или хонингованием для достижения точного размера под стержень клапана. Зазор между стержнем клапана и втулкой контролируется микрометром согласно спецификации производителя: превышение вызывает стук и масложор, недостаток – заклинивание.

Порядок и контрольные параметры

Сборка выполняется в следующей последовательности:

- Очистка посадочных отверстий в ГБЦ от нагара и задиров.

- Нагрев головки до 100-120°C (для алюминиевых ГБЦ) для облегчения запрессовки.

- Охлаждение втулок в жидком азоте или сухом льде для временного уменьшения диаметра.

- Запрессовка с контролем глубины посадки (используется ограничительная оправка).

Критические требования:

- Радиальное биение втулки – не более 0,03 мм

- Зазор стержень/втулка: впускные клапаны – 0.02-0.05 мм, выпускные – 0.05-0.09 мм

- Выступ втулки над поверхностью ГБЦ – строго по техкарте двигателя

После установки проверяется свободное перемещение клапана во втулке под собственным весом при вертикальном положении головки. Финишная операция – притирка клапанов к сёдлам для формирования герметичного контактного пояска.

Тестовый запуск двигателя и контроль маслопотребления

После замены направляющих втулок клапанов и полной сборки ГРМ выполните холодную прокрутку двигателя стартером (15-20 секунд) для распределения масла по трущимся поверхностям. Убедитесь в отсутствии посторонних шумов и стабильном давлении масла на приборной панели. Проверьте герметичность соединений вокруг ГБЦ и клапанной крышки.

Запустите двигатель на холостом ходу, прогревая его до рабочей температуры (85-90°C). Внимательно отслеживайте цвет выхлопных газов: сизый или синий дым свидетельствует о проникновении масла в камеры сгорания через новые направляющие. Прослушайте работу двигателя – металлический стук в зоне клапанов может указывать на недостаточный зазор или дефект установки втулки.

Методы контроля маслопотребления

Для объективной оценки используйте комбинированный подход:

- Замер уровня масла щупом после 30 минут работы на прогретом двигателе (авто стоит на ровной поверхности). Повторите замер через 100-150 км пробега.

- Визуальный осмотр свечей зажигания – маслянистый черный нагар на электродах или резьбе подтверждает протечку через направляющие.

- Компрессионная диагностика – разница давления между цилиндрами >10% требует проверки прилегания клапанов.

Допустимое маслопотребление для исправного двигателя – не более 0.1-0.3% от расхода топлива. Превышение нормы после замены втулок указывает на:

- Недостаточную посадку втулки в головку блока

- Дефект или несоответствие размеров уплотнительных маслосъемных колпачков

- Некорректную обработку посадочных отверстий при ремонте

Список источников

При подготовке материалов по замене направляющей втулки клапана использовались авторитетные технические ресурсы, гарантирующие точность описания конструкции механизма и процедуры ремонта. Основное внимание уделялось специализированной литературе и документации от производителей двигателей.

Ниже приведены ключевые источники, содержащие детальные схемы, спецификации и методики диагностики клапанного механизма. Все материалы соответствуют актуальным инженерным стандартам и рекомендациям по обслуживанию ДВС.

Техническая документация и руководства

- Официальные сервисные мануалы производителей двигателей (General Motors, Volkswagen Group, Toyota)

- Руководство по ремонту клапанных механизмов ГОСТ Р 41.83-2004

- Сборник технических условий на втулки клапанов (СТУ 37.101.1928-2005)

Специализированная литература

- Петров В.И. Конструкции газораспределительных механизмов современных ДВС. Изд-во "Машиностроение", 2021

- Сидоров А.К. Технология ремонта цилиндропоршневой группы. Глава 4.3. М.: Транспорт, 2019

- Учебное пособие Дефектовка ГРМ (НГТУ, кафедра ДВС, 2020)

Научные публикации

- Исследование "Термические деформации направляющих втулок" (Вестник МАДИ, №3, 2022)

- Отчет НИИ Автопрома "Износ сопряжения клапан-втулка в условиях перегрузок", 2023