Устройство раздаточной коробки - принцип работы

Статья обновлена: 28.02.2026

Раздаточная коробка – ключевой узел полноприводных автомобилей, ответственный за распределение крутящего момента между осями.

Этот механизм обеспечивает повышенную проходимость, устойчивость на сложном покрытии и безопасность в экстремальных условиях.

Понимание её устройства раскрывает принципы работы внедорожников и кроссоверов.

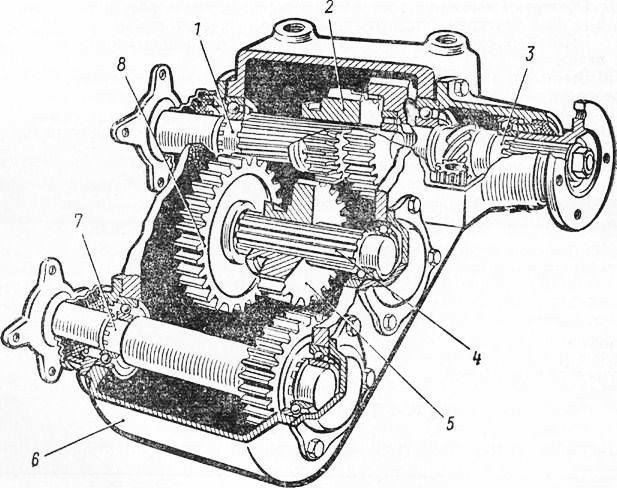

Расположение агрегата относительно коробки передач

Раздаточная коробка всегда монтируется непосредственно за коробкой передач, образуя с ней единый силовой блок. Такая компоновка обеспечивает минимальные потери крутящего момента при передаче энергии от двигателя к ведущим мостам. Агрегаты соединяются через короткий промежуточный вал или фланцевое соединение, что гарантирует жесткую кинематическую связь.

Конструктивно выделяют два основных типа размещения: соосное (когда выходные валы раздатки и КПП находятся на одной оси) и смещенное (с параллельным или угловым смещением относительно оси трансмиссии). Выбор зависит от компоновки шасси, требований к клиренсу и распределению веса.

Ключевые особенности компоновки

В полноприводных автомобилях применяют следующие схемы интеграции:

- Жесткое крепление к коробке передач через адаптерную плиту с использованием болтовых соединений

- Межосевое расстояние не превышает 200-300 мм для сохранения баланса и виброустойчивости

- Подвесное расположение на раме через демпфирующие опоры в тяжелой технике

| Тип автомобиля | Способ соединения с КПП | Особенности |

| Легкие внедорожники | Фланцевый стык | Компактная блокировка агрегатов |

| Грузовики | Карданный промежуток | Компенсация нагрузок на раму |

При смещенной компоновке угловые редукторы раздатки позволяют опустить карданные валы ниже оси трансмиссии. Это критично для увеличения дорожного просвета без подъема центра масс. В соосных системах первичный вал раздаточной коробки является продолжением вторичного вала КПП.

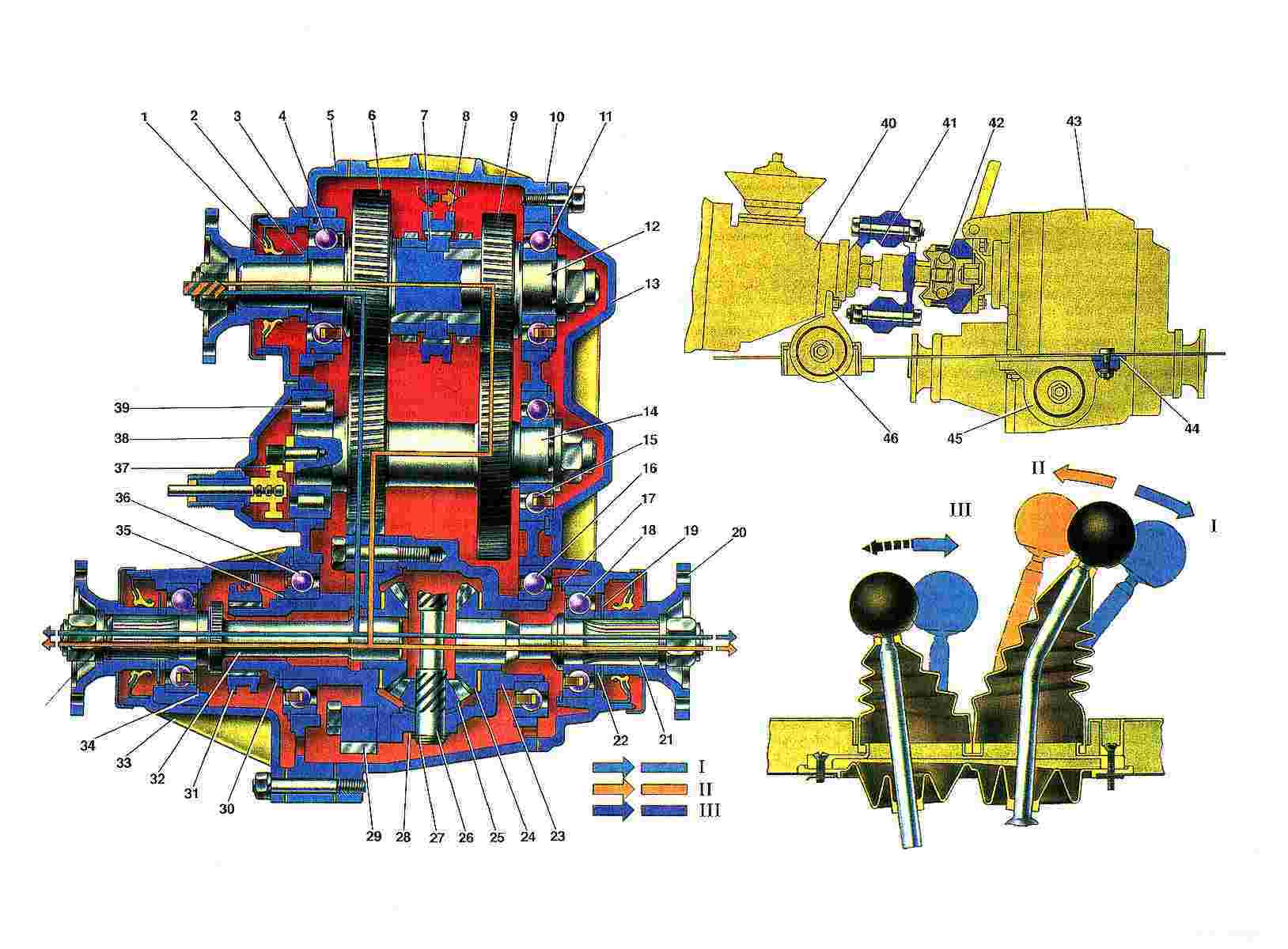

Типы привода: подключаемый полный и постоянный полный

Подключаемый полный привод (Part-Time) активируется водителем вручную через рычаг, кнопку или электронный переключатель. В обычном режиме автомобиль движется с приводом на одну ось (чаще заднюю), что снижает расход топлива и износ деталей. Раздаточная коробка жестко блокирует межосевую связь при включении, распределяя крутящий момент поровну между осями без дифференциала. Такой режим предназначен только для сложных условий: бездорожья, гололеда или глубокого снега.

Постоянный полный привод (Full-Time) обеспечивает непрерывную передачу момента на все колеса благодаря межосевому дифференциалу в раздаточной коробке. Этот дифференциал компенсирует разницу в скорости вращения осей при поворотах на твердом покрытии, исключая "циркуляцию мощности" и нагрузки на трансмиссию. Для повышения проходимости система часто дополняется принудительной блокировкой дифференциала или самоблокирующимся механизмом (Torsen, вискомуфта).

Сравнительные характеристики

| Критерий | Подключаемый привод | Постоянный привод |

|---|---|---|

| Управление | Ручное включение/выключение | Постоянно активен |

| Конструкция раздатки | Жесткая связь осей (без диффа) | Межосевой дифференциал |

| Использование на асфальте | Запрещено (риск поломки) | Без ограничений |

| Энергопотребление | Низкое в режиме 2WD | Выше на 5-10% |

Ключевые особенности эксплуатации:

- В подключаемых системах критически важно отключать 4WD при выезде на твердое покрытие

- Постоянный привод требует более сложной конструкции раздатки, но обеспечивает стабильность в любых условиях

- Большинство современных Full-Time систем используют электронное управление блокировкой дифференциала

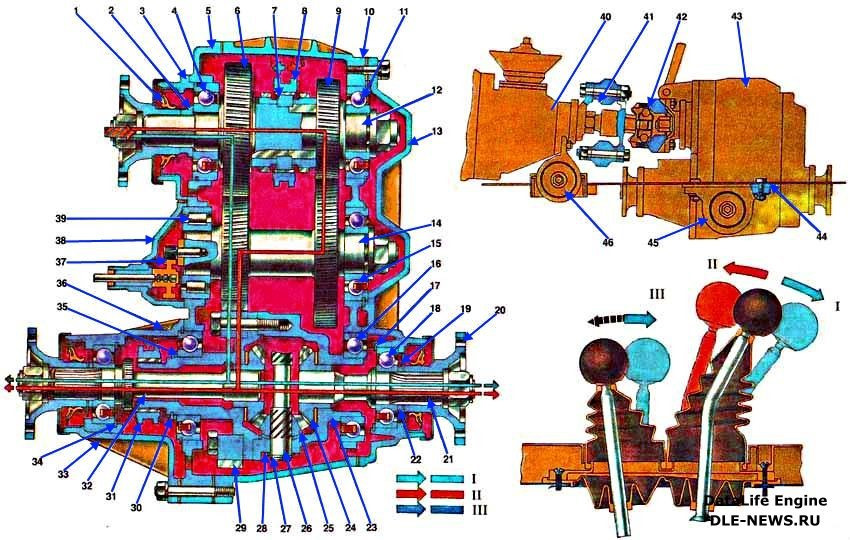

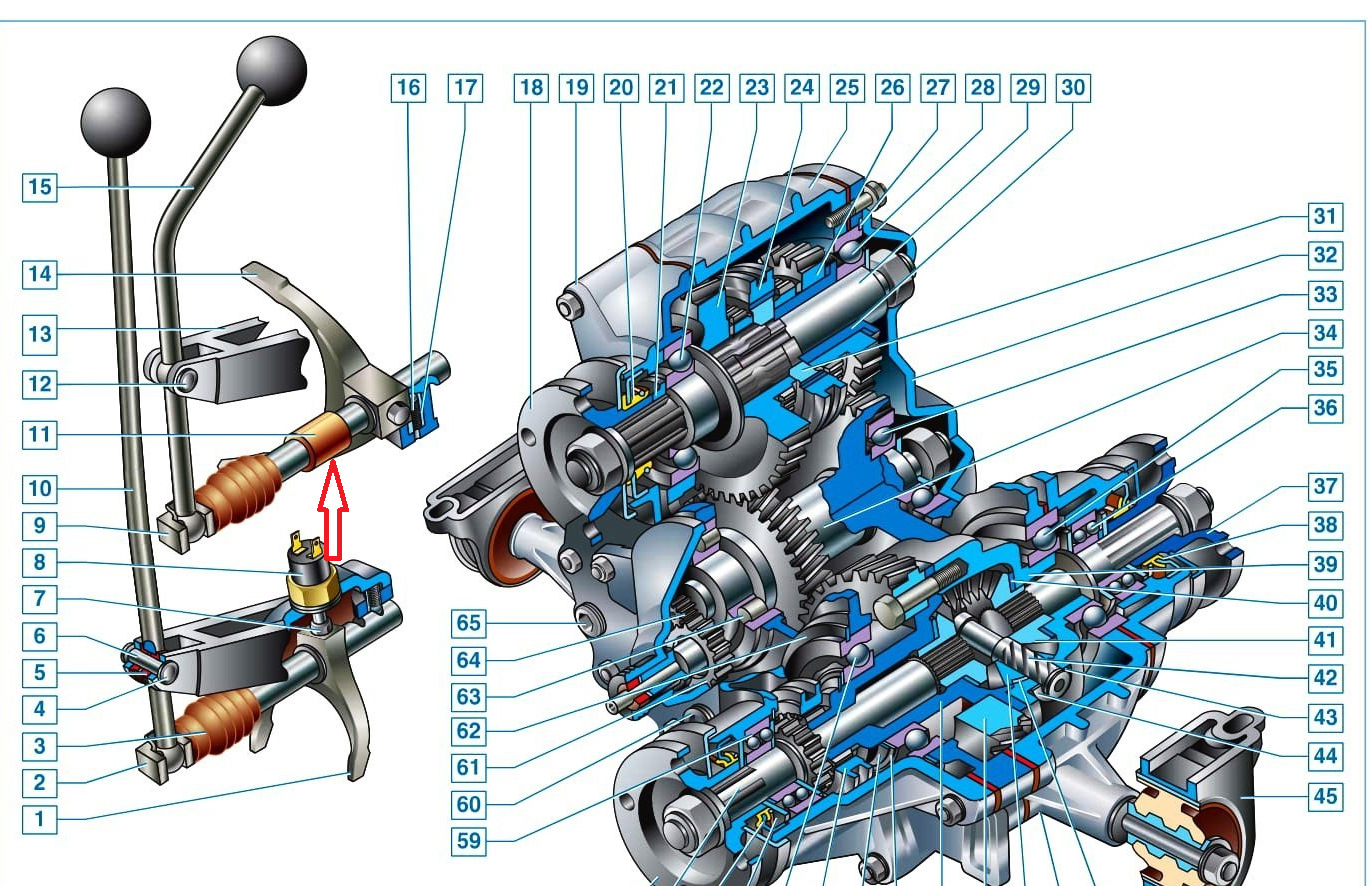

Кинематическая схема передачи крутящего момента

Кинематическая схема раздаточной коробки определяет последовательность и способ передачи крутящего момента от первичного вала, соединенного с коробкой передач, к выходным валам, ведущим к переднему и заднему мостам автомобиля. Основная задача этой схемы – распределить момент между осями, а также обеспечить возможность его увеличения (понижающий ряд) и отключения одной из осей.

Типовая схема включает несколько ключевых элементов: первичный (ведущий) вал, блоки шестерен или цепную передачу для привода вторичных валов, механизм включения/выключения переднего моста, механизм переключения диапазонов (повышающая/понижающая передача) и, при наличии, межосевой дифференциал. Путь момента зависит от выбранного режима работы раздатки.

Путь крутящего момента

1. Поступление момента: Крутящий момент от двигателя через коробку передач поступает на первичный (входной) вал раздаточной коробки.

2. Распределение на диапазоны:

- Повышающая передача (High): Момент напрямую или через шестерню постоянного зацепления передается на промежуточный вал или сразу на механизм распределения по осям (дифференциал или муфту). Передаточное число обычно 1:1 или близко к нему.

- Понижающая передача (Low): Включается дополнительная пара шестерен (или планетарный редуктор), увеличивающая крутящий момент. Выходной вал редуктора передает повышенный момент на механизм распределения по осям.

3. Распределение по осям: От вала диапазонов (или промежуточного вала) момент направляется к выходным валам:

- Part-Time (Подключаемый полный привод):

- В режиме 2WD (задний привод): Момент через шестерню или муфту напрямую передается только на выходной вал заднего моста. Вал переднего моста отключен.

- В режиме 4WD: Муфта (обычно зубчатая или кулачковая) жестко соединяет вал заднего моста с валом переднего моста (часто через цепную передачу или пару шестерен). Момент распределяется фиксированно, 50:50.

- Full-Time (Постоянный полный привод):

- Момент с вала диапазонов поступает на межосевой дифференциал.

- Дифференциал распределяет момент между выходным валом переднего моста (обычно через цепную передачу) и выходным валом заднего моста, позволяя осям вращаться с разными скоростями.

- Для повышения проходимости предусмотрена блокировка межосевого дифференциала, принудительно распределяющая момент 50:50.

| Тип Привода | Передача Момента на Оси | Особенности Распределения |

|---|---|---|

| Part-Time (2WD) | Только на заднюю ось | Передняя ось полностью отключена |

| Part-Time (4WD) | Жестко на обе оси | Фиксированное 50:50, нет межосевого дифференциала |

| Full-Time (Разблокир. дифф.) | Через межосевой дифференциал | Автоматическое распределение, оси могут вращаться с разной скоростью |

| Full-Time (Заблокир. дифф.) | Через заблокированный дифференциал | Жесткое распределение ~50:50 |

4. Выход на мосты: От выходных валов раздаточной коробки крутящий момент через карданные валы передается на главные передачи переднего и заднего мостов, а затем на колеса.

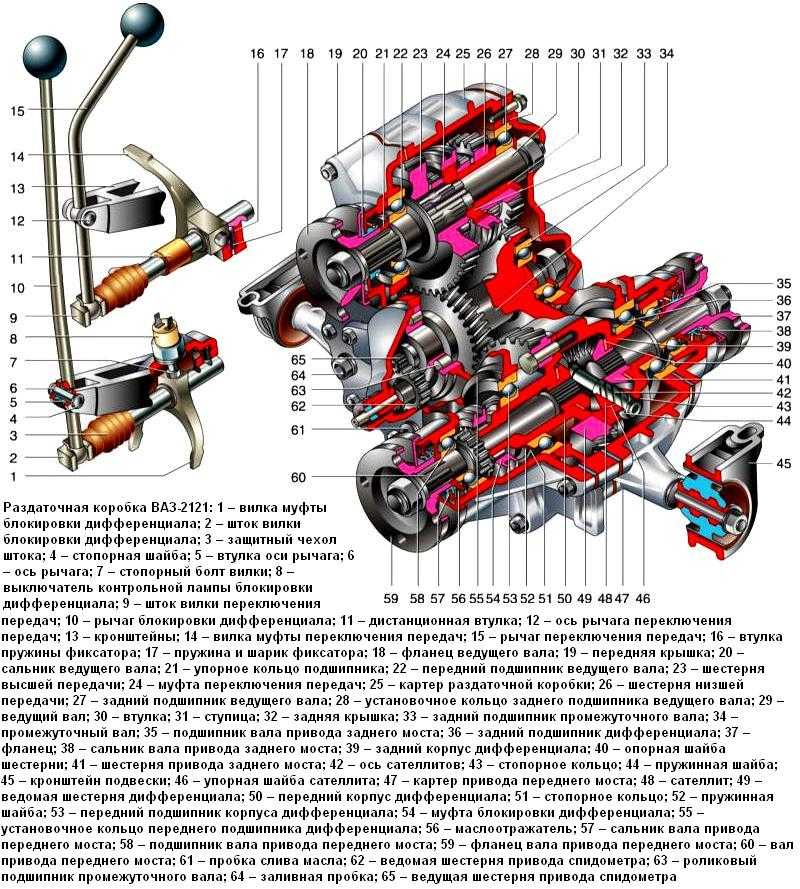

Устройство ведущего вала раздаточной коробки

Ведущий вал (первичный вал) является ключевым элементом раздаточной коробки, напрямую соединенным с выходным валом коробки передач через карданный вал. Его основная функция – передача крутящего момента от двигателя и трансмиссии к механизмам раздатки. Вал изготавливается из высокопрочной легированной стали, способной выдерживать значительные нагрузки и вибрации.

Конструктивно вал оснащается шлицевым соединением на входном конце для надежной фиксации с карданным валом. На противоположном конце расположен ведущий зубчатый элемент (шестерня или фланец), передающий вращение на межосевой дифференциал или цепную/шестеренчатую передачу. Для минимизации трения и компенсации нагрузок вал устанавливается на подшипники качения (чаще роликовые или шариковые), закрепленные в картере раздаточной коробки.

Основные компоненты и особенности

Критичные элементы конструкции включают:

- Шлицевое соединение – обеспечивает соосность и подвижное соединение с карданным валом.

- Опорные подшипники – обычно два подшипника, фиксирующих вал в корпусе и воспринимающих радиальные/осевые усилия.

- Ведущая шестерня – находится в постоянном зацеплении с промежуточным валом или цепной передачей.

- Сальники – предотвращают утечку трансмиссионного масла в местах выхода вала из картера.

| Технический параметр | Значение/Материал |

| Тип стали | Хромомолибденовая (20ХН3А, 40ХНМА) |

| Термообработка | Цементация, закалка HRC 58-62 |

| Точность изготовления | Класс 6-7 (по ISO 1328) |

Особое внимание уделяется балансировке вала для исключения биений при высоких оборотах. В современных конструкциях на валу может размещаться датчик скорости или синхронизатор для подключения/отключения полного привода. Герметичность узла обеспечивается сальниками с графитовыми или фторкаучуковыми уплотнениями.

Конструкция промежуточного вала

Промежуточный вал является ключевым компонентом раздаточной коробки, обеспечивающим передачу крутящего момента от входного вала к переднему и заднему выходным валам. Его основная функция – постоянное зацепление с шестерней входного вала и обеспечение возможности подключения переднего моста через подвижную каретку.

Конструктивно промежуточный вал представляет собой стальной вал высокой прочности, установленный на двух подшипниках качения (чаще всего роликовых) в картере раздатки. На валу жестко зафиксирована (напрессована или установлена на шпонке) ведомая шестерня, находящаяся в постоянном зацеплении с ведущей шестерней входного вала. На шлицевой части вала свободно вращается шестерня привода переднего моста.

Элементы крепления и включения

Для включения привода переднего моста используется подвижная шлицевая каретка (муфта). Эта каретка:

- Соединена шлицами с самим промежуточным валом.

- Может перемещаться вдоль вала с помощью вилки переключения.

- В переднем положении входит в зацепление со шлицами шестерни привода переднего моста, жестко соединяя ее с валом.

- В заднем положении расцепляет шестерню переднего моста с валом (режим 2WD).

Осевая фиксация шестерни привода переднего моста и самой каретки на промежуточном валу обеспечивается стопорными кольцами или специальными упорными шайбами, установленными в канавках вала по бокам от этих элементов. Это предотвращает их самопроизвольное смещение во время работы.

На торцах промежуточного вала, внутри подшипниковых узлов, часто выполняются масляные каналы или отверстия для смазки подшипников и шлицевых соединений. Надежность и точность изготовления промежуточного вала, его шестерен и подшипников напрямую влияет на долговечность и уровень шума раздаточной коробки.

Ведомые валы для переднего и заднего мостов

Ведомые валы переднего и заднего мостов являются выходными элементами раздаточной коробки, непосредственно передающими крутящий момент от межосевого дифференциала или муфты блокировки к карданным валам ведущих мостов. Их конструкция рассчитана на восприятие значительных нагрузок, возникающих при движении по бездорожью или буксировке тяжелых прицепов. Геометрия валов и качество их изготовления критичны для минимизации вибраций и обеспечения плавности хода.

Каждый ведомый вал оснащается шлицевым соединением на входном конце для надежной фиксации в посадочном месте раздаточной коробки, а также фланцем или шлицами на выходном конце для крепления карданного вала. Материалом изготовления обычно служат высокопрочные легированные стали, прошедшие термообработку для повышения износостойкости рабочих поверхностей. Для защиты от коррозии и уменьшения трения применяются специальные покрытия.

Ключевые особенности и компоненты

- Система уплотнений: сальники предотвращают утечку трансмиссионного масла из раздаточной коробки и защищают подшипники от загрязнения

- Опорные подшипники: игольчатые или роликовые подшипники обеспечивают свободное вращение валов под нагрузкой

- Синхронизация угловых скоростей: при наличии межосевого дифференциала валы могут вращаться с разной скоростью

| Параметр | Передний мост | Задний мост |

|---|---|---|

| Диаметр вала | Чаще меньше из-за меньших нагрузок | Обычно увеличенный для высокого крутящего момента |

| Длина | Короче, из-за компактного расположения узлов | Длиннее, особенно в рамных внедорожниках |

| Специфика нагрузок | Испытывает ударные нагрузки при включении моста | Постоянно нагружен при движении |

При отключении переднего моста через муфту свободного хода (Free Wheel Hub) ведомый вал передней оси может оставаться статичным, что снижает механические потери. В современных системах с электронным управлением (например, Terrain Response) давление на фрикционные муфты распределения момента между валами регулируется бортовым компьютером в зависимости от условий движения.

Шестерни постоянного зацепления: материал изготовления

Основным материалом для производства шестерен постоянного зацепления в раздаточных коробках служат легированные стали. Эти сплавы содержат добавки хрома, никеля, молибдена и ванадия, что обеспечивает комплекс ключевых свойств:

Требования к сталям включают высокую прочность на изгиб и контактную выносливость для сопротивления ударным нагрузкам и циклическим напряжениям. Не менее важна износостойкость поверхностей зубьев при постоянном трении, а также сопротивление усталостным трещинам под действием переменных нагрузок.

Технологии обработки

Для достижения необходимых характеристик применяются следующие методы обработки:

- Цементация – поверхностное насыщение углеродом с последующей закалкой

- Азотирование – диффузионное насыщение азотом для повышения твердости

- Объемная закалка – сквозное упрочнение всей детали

- Шлифование зубьев – финишная обработка для точности геометрии

После термообработки твердость поверхностного слоя зубьев достигает 58-64 HRC, в то время как сердцевина сохраняет вязкость (30-45 HRC). Такая комбинация обеспечивает:

- Сопротивление выкрашиванию рабочих поверхностей

- Поглощение ударных нагрузок без разрушения

- Минимальный износ при длительной эксплуатации

| Марка стали | Легирующие элементы | Твердость поверхности (HRC) |

|---|---|---|

| 20ХН3А | Cr, Ni | 58-62 |

| 18ХГТ | Cr, Mn, Ti | 60-64 |

| 25ХГМ | Cr, Mn, Mo | 59-63 |

Роль зубчатой передачи в изменении крутящего момента

Зубчатые передачи в раздаточной коробке выполняют ключевую функцию трансформации крутящего момента, поступающего от коробки передач. Они состоят из пар шестерён с разным количеством зубьев, жёстко закреплённых на параллельных валах. Принцип работы основан на передаче вращения между этими шестернями: ведущая шестерня взаимодействует с ведомой, изменяя скорость вращения и усилие.

Передаточное отношение (соотношение зубьев ведомой шестерни к ведущей) определяет характер преобразования. Если ведомая шестерня крупнее ведущей – крутящий момент увеличивается, но снижается частота вращения. И наоборот: при меньшей ведомой шестерне момент уменьшается, а скорость выходного вала растёт. Это позволяет адаптировать тяговое усилие под сложные условия движения.

Принципы работы и реализация

Раздаточные коробки используют две основные схемы зубчатых передач для изменения момента:

- Понижающий ряд: Применяет пару шестерён с передаточным числом больше 1 (например, 2:1). Ведущая шестерня (меньшая) вращает крупную ведомую, увеличивая крутящий момент для преодоления бездорожья или буксировки.

- Прямая передача: Шестерни одинакового размера (передаточное число 1:1) передают момент без изменений для движения по твёрдым покрытиям с высокой скоростью.

| Режим | Соотношение шестерён | Влияние на крутящий момент | Влияние на скорость |

|---|---|---|---|

| Пониженная передача | Например, 40 зубьев : 20 зубьев | Сильно увеличивается | Сильно снижается |

| Прямая передача | Например, 30 зубьев : 30 зубьев | Остаётся неизменным | Остаётся неизменной |

Синхронизация обеспечивает плавное включение режимов за счёт выравнивания угловых скоростей шестерён перед зацеплением. Включение пониженного диапазона активирует блокировку межосевого дифференциала (если он есть), распределяя возросший момент между осями поровну для максимального сцепления.

Цепная передача как альтернатива шестерням

В раздаточных коробках вместо зубчатых зацеплений иногда применяется цепной привод. Две звездочки соединяются металлической роликовой цепью, аналогичной велосипедной, но усиленной. Передача крутящего момента происходит за счет зацепления звеньев цепи с зубьями ведущей и ведомой звездочек.

Такая конструкция обеспечивает плавность работы и снижает шумность по сравнению с шестернями. Цепь обычно размещается в отдельном картере с масляной ванной, что обеспечивает смазку и охлаждение. Натяжение контролируется автоматическим или ручным натяжителем для исключения проскальзывания.

Ключевые особенности

- Гибкость компоновки: Звездочки можно разнести на значительное расстояние, упрощая компоновку агрегатов

- Снижение вибраций: Цепь гасит ударные нагрузки при переключении режимов

- Ремонтопригодность: Замена цепи требует меньше времени и ресурсов чем ремонт шестерен

| Преимущества | Недостатки |

|---|---|

| Меньший вес конструкции | Ограниченный ресурс при экстремальных нагрузках |

| Дешевизна производства | Чувствительность к качеству смазки |

| Компенсация небольших перекосов валов | Необходимость контроля натяжения |

Цепные передачи чаще встречаются в паркетных внедорожниках с автоматическим подключением полного привода. Для тяжелых условий эксплуатации предпочтительны шестерни из-за большей надежности и устойчивости к пиковым нагрузкам при буксировке или движении по бездорожью.

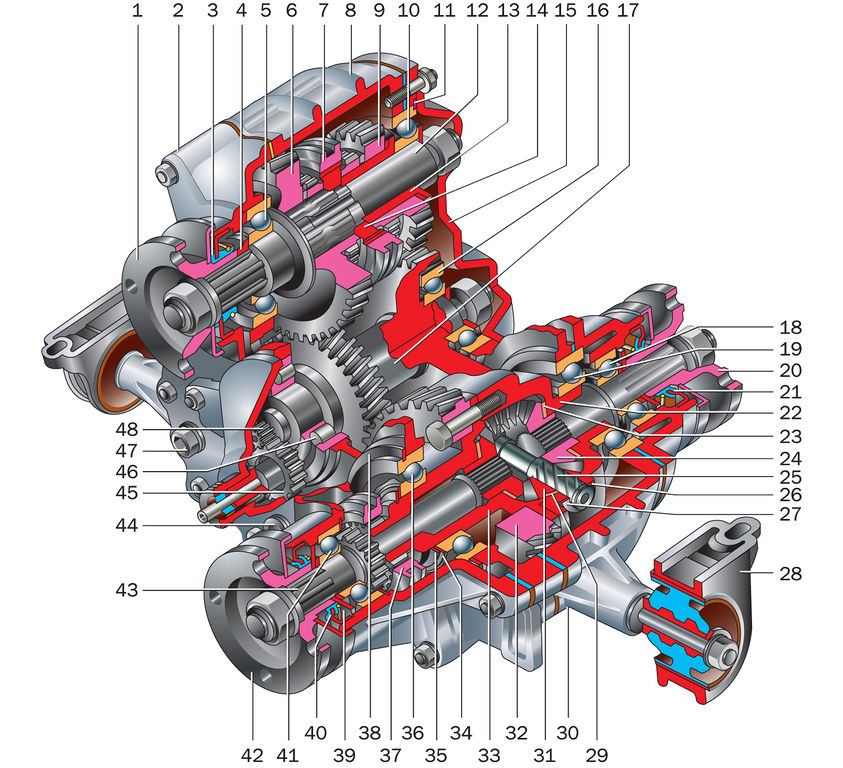

Устройство межосевого дифференциала

Межосевой дифференциал размещается в раздаточной коробке между валами переднего и заднего мостов. Его ключевая задача – распределение крутящего момента между осями и компенсация разницы угловых скоростей вращения колес при поворотах или движении по неровностям. Без этого механизма возникала бы пробуксовка колес одной оси, повышенный износ резины и трансмиссии.

Конструктивно дифференциал базируется на планетарной или конической зубчатой передаче. Основные компоненты заключены в картер раздатки и жестко связаны с ведущим валом от коробки передач. Выходные элементы соединены с валами передней и задней осей через цепную или шестеренчатую передачу.

Ключевые компоненты и принцип работы

Основные элементы конического типа:

- Корпус (чашка) – получает вращение от входного вала.

- Сателлиты – 2-4 шестерни, закрепленные на осях внутри корпуса.

- Солнечные шестерни (полуосевые) – передают момент на передний и задний валы.

При прямолинейном движении корпус, сателлиты и солнечные шестерни вращаются как единое целое. В поворотах сателлиты проворачиваются вокруг осей, позволяя солнечным шестерням вращаться с разными скоростями, компенсируя разницу в пути передних и задних колес.

Типы дифференциалов:

| Открытый | Стандартная конструкция без блокировки. Недостаток – передача момента на буксующее колесо. |

| Самоблокирующийся | Использует фрикционные муфты или вискомуфту для частичной блокировки при пробуксовке. |

| Torsen | Червячные шестерни автоматически перераспределяют момент в пользу оси с лучшим сцеплением. |

Для полного преодоления бездорожья применяется принудительная блокировка. При ее активации зубчатая муфта механически соединяет корпус дифференциала с одной из солнечных шестерен, заставляя оси вращаться синхронно. Важно отключать блокировку на твердом покрытии во избежание поломок трансмиссии.

Функции блокировки межосевого дифференциала

Блокировка межосевого дифференциала устраняет разницу в скорости вращения передней и задней осей. Принудительное соединение валов обеспечивает жесткую связь между осями, заставляя их вращаться с одинаковой угловой скоростью независимо от сцепления с поверхностью.

Функция активируется водителем при преодолении сложных участков: грязи, песка, льда или крутых подъемов. В таких условиях свободный дифференциал может передавать крутящий момент на буксующее колесо, оставляя автомобиль без движения. Блокировка перераспределяет усилие на оси с лучшим сцеплением.

Особенности работы блокировки

Активация: Включается только на малых скоростях (обычно до 5-30 км/ч) при остановке или движении по прямой. Использование на твердом покрытии запрещено – это вызывает нагрузку на трансмиссию и ускоренный износ шин.

- Ручное управление: Рычагом, кнопкой или электронным переключателем в салоне.

- Автоматика: В системах типа Torsen блокировка срабатывает при проскальзывании одной оси без участия водителя.

- Частичная блокировка: Вискомуфты и многодисковые муфты обеспечивают дозированное подключение второй оси (от 50% до 100% блокировки).

| Тип блокировки | Применение |

| Жесткая (100%) | Экстремальное бездорожье, грязь |

| Автоматическая | Пересеченная местность, снег |

| Электронно-управляемая | Песок, мокрая трава, легкое бездорожье |

Без блокировки дифференциал направляет момент на ось с наименьшим сопротивлением. Блокировка принудительно задействует оба моста, используя тягу всех колес. Это критично для сохранения управляемости и преодоления препятствий на внедорожниках и спецтехнике.

Виды блокировок: принудительная и самоблокирующаяся

Блокировка межосевого дифференциала – ключевая функция раздаточной коробки, обеспечивающая жесткую связь между осями для преодоления сложных дорожных условий. Без неё колеса одной оси могут проскальзывать, лишая автомобиль тяги. Существует два принципиально разных подхода к реализации этой блокировки: принудительный (ручной) и автоматический (самоблокирующийся).

Принудительная блокировка активируется водителем механически или электронно через специальный рычаг/кнопку, тогда как самоблокирующаяся система срабатывает автономно при возникновении разницы в угловых скоростях валов. Выбор типа зависит от условий эксплуатации: первый вариант универсален для экстремального бездорожья, второй – удобен для регулярного использования на переменном покрытии.

Сравнительный анализ

| Критерий | Принудительная блокировка | Самоблокирующаяся блокировка |

|---|---|---|

| Управление | Ручное, по команде водителя | Автоматическое, без участия водителя |

| Принцип работы | Жесткая механическая связь осей (кулачковые муфты, зубчатые сцепления) | Дифференциал Torsen, вискомуфта или электронная имитация (через тормозную систему) |

| Условия активации | Любые, включая сухое покрытие (требует осторожности) | Только при пробуксовке/разносе скоростей вращения |

| Надежность | Максимальная (прямая передача момента) | Зависит от конструкции (риск перегрева у вискомуфт) |

Важные нюансы эксплуатации:

- Принудительную блокировку обязательно отключают на твердом покрытии во избежание поломок трансмиссии.

- Самоблокирующиеся системы типа Torsen распределяют момент пропорционально сцеплению колес с дорогой, а вискомуфты передают его за счет вязкостного сопротивления жидкости.

Конструкция вискомуфты

Вискомуфта представляет собой герметичный цилиндрический корпус, заполненный силиконовой жидкостью с высокой вязкостью. Внутри корпуса расположены два пакета перфорированных дисков: одна группа жестко соединена с ведущим валом, а другая – с ведомым валом. Диски установлены с минимальным зазором, чередуясь между собой.

Ведущие и ведомые диски оснащены выступами или шлицами для сцепления с соответствующими валами. Герметичность обеспечивается уплотнительными кольцами и сальниками, предотвращающими утечку рабочей жидкости при температурном расширении. Для компенсации давления в корпусе часто интегрирован гибкий диафрагменный элемент.

Ключевые элементы и принцип работы

При синхронном вращении валов диски движутся с одинаковой скоростью, и жидкость остается в спокойном состоянии. При возникновении разницы оборотов (например, при пробуксовке колес) перфорированные диски начинают перемещаться относительно друг друга.

Это вызывает сдвиговое усилие в силиконовой жидкости:

- Жидкость между дисками интенсивно перемешивается

- Происходит резкое повышение температуры (до 200°C)

- Вязкость жидкости экспоненциально возрастает

- Образующаяся полутвердая субстанция блокирует проскальзывание

| Характеристика жидкости | Поведение при нагреве |

| Базовый состав | Диметилсилоксан с добавками |

| Вязкость в холодном состоянии | ≈ 10 000 сСт |

| Реакция на сдвиг | Дилатантное загустевание |

После выравнивания скоростей вращения жидкость охлаждается и возвращается в исходное состояние, разблокируя муфту. КПД передачи момента напрямую зависит от скорости проскальзывания дисков и степени нагрева силиконового состава.

Принцип работы Torsen в раздаточных коробках

Дифференциал Torsen (Torque Sensing - "чувствующий крутящий момент") является самоблокирующимся дифференциалом, основанным на использовании червячных передач. Его ключевой компонент - комплект косозубых шестерен (червяков) и червячных колес, расположенных в корпусе дифференциала. Эти шестерни связаны попарно и с корпусом дифференциала (ведущим валом от КПП), и с выходными валами (на переднюю и заднюю оси).

При обычном движении по прямой с равным сцеплением под всеми колесами, шестерни вращаются как единое целое, распределяя крутящий момент поровну между осями, подобно открытому дифференциалу. Однако, как только возникает разница в сцеплении (одна ось начинает проскальзывать), или при резком ускорении (когда крутящий момент резко возрастает), уникальные свойства червячной пары вступают в силу.

Механизм блокировки

Блокирующий эффект возникает благодаря свойствам червячной передачи:

- Необратимость передачи: Червяк может легко вращать червячное колесо, но червячное колесо не может вращать червяк (или делает это с огромным трудом) из-за высокого трения в зацеплении. Это свойство определяется углом наклона зубьев.

- Самоторможение: Когда колесо одной оси теряет сцепление и пытается вращаться быстрее (буксовать), связанное с ним червячное колесо пытается провернуть свои червячные шестерни.

- Создание преднатяга: Вращение буксующего червячного колеса приводит к заклиниванию связанных с ним червяков. Эти червяки, в свою очередь, через сателлиты и корпус дифференциала, блокируют вращение червячного колеса другой оси, передавая на него больший крутящий момент.

Таким образом, Torsen не блокируется жестко, а перераспределяет крутящий момент в пользу оси с лучшим сцеплением. Коэффициент блокировки (соотношение моментов, которое может передать дифференциал на "цепкую" ось относительно "буксующей") фиксирован конструкцией червячных пар и обычно лежит в диапазоне 2.5:1 до 6:1 (иногда выше).

Ключевые особенности работы Torsen в раздатке

- Мгновенная реакция: Блокировка происходит мгновенно, без задержек, как только возникает разница в крутящем моменте на осях или пробуксовка.

- Прогнозируемость: Характеристики блокировки постоянны и зависят только от конструкции шестерен, а не от скорости проскальзывания или температуры.

- Работа на опережение: Блокировка начинает действовать до начала значительной пробуксовки, при возникновении разницы в нагрузке на осях (например, при резком разгоне или выходе из поворота).

- Требование к сцеплению: Для эффективной работы Torsen обязательно требуется, чтобы хотя бы одно колесо на каждой оси имело сцепление с дорогой. Если одна ось полностью потеряет сцепление (обеими колесами), дифференциал Torsen не сможет передать момент на другую ось.

Сравнение Torsen с вискомуфтой в раздаточной коробке:

| Характеристика | Torsen (T-1, T-2) | Вискомуфта (VCU) |

|---|---|---|

| Принцип блокировки | Механический (червячные пары) | Гидравлический (силиконовая жидкость) |

| Скорость срабатывания | Мгновенная | С задержкой (нагрев жидкости) |

| Зависимость от пробуксовки | Блокируется при разнице моментов/нагрузки | Блокируется только при значительной разнице скоростей |

| Коэффициент блокировки | Фиксированный конструкцией | Зависит от скорости проскальзывания и температуры |

| Надежность/Долговечность | Очень высокая (нет изнашиваемых жидкостей) | Снижается со временем (деградация жидкости) |

| Поведение на бездорожье | Предсказуемое, мгновенное | Может перегреваться при длительной пробуксовке |

Устройство понижающей передачи

Понижающая передача в раздаточной коробке реализована через отдельный планетарный механизм или пару шестерён. Её основная задача – увеличение крутящего момента при одновременном снижении скорости вращения выходных валов. Это критически важно для преодоления сложных препятствий, движения по глубокой грязи, песку или крутым склонам, когда стандартной передачи недостаточно.

Конструктивно узел включает ведущую шестерню (солнечную шестерню в планетарном редукторе), ведомую шестерню (эпицикл или коронную шестерню) и элементы передачи усилия. В шестерёнчатом варианте используется пара цилиндрических шестерён с разным количеством зубьев, где меньшая (ведущая) зацепляется с большей (ведомой). В планетарном редукторе крутящий момент передаётся через сателлиты, вращающиеся вокруг центральной шестерни и взаимодействующие с внешним зубчатым венцом.

Ключевые элементы и принцип работы

При активации понижающей передачи происходит:

- Перенаправление потока мощности: Муфта (электрическая, пневматическая или механическая) блокирует элементы планетарного механизма или жёстко соединяет ведущую шестерню с валом.

- Изменение передаточного отношения: Вращение от входного вала передаётся через шестерёнчатую пару или планетарный ряд с высоким передаточным числом (обычно от 1.5:1 до 4:1).

- Снижение скорости / увеличение момента: Выходной вал вращается медленнее первичного, но с пропорционально возросшим крутящим моментом (например, при передаточном числе 2:1 скорость падает вдвое, момент удваивается).

Таблица: Сравнение типов понижающих передач

| Тип | Шестерёнчатая | Планетарная |

| Конструкция | Две параллельные шестерни (ведущая малая + ведомая большая) | Солнечная шестерня, сателлиты, водило, эпицикл |

| Преимущества | Простота, высокая надёжность, ремонтопригодность | Компактность, лучшее распределение нагрузки, плавность работы |

| Недостатки | Большие габариты, шумность | Сложность изготовления и обслуживания |

Для включения режима используется отдельный рычаг в салоне, кнопка или электронный селектор. При этом раздаточная коробка перераспределяет крутящий момент на обе оси (или блокирует межосевой дифференциал), обеспечивая максимальную проходимость. Отключение возвращает трансмиссию в стандартный режим работы с передаточным числом 1:1.

Передаточное число понижающего ряда

Передаточное число понижающего ряда определяет степень уменьшения частоты вращения и увеличения крутящего момента, передаваемого от двигателя к колёсам через раздаточную коробку. Оно рассчитывается как отношение количества зубьев ведомой шестерни к ведущей в планетарном редукторе или зубчатой паре понижающей ступени.

Это значение является фиксированной характеристикой конструкции раздатки и напрямую влияет на внедорожные возможности автомобиля. Чем выше передаточное число, тем большее усилие на колёсах создаётся при низкой скорости, что критично для преодоления сложных препятствий, буксировки или движения по сыпучим грунтам.

Ключевые особенности

- Типичные значения: от 1.8:1 до 4:1 в стандартных внедорожниках. В специализированной технике может достигать 10:1

- Физический смысл: при числе 2:1 крутящий момент удваивается, а скорость вращения выходного вала уменьшается вдвое

- Конструктивная реализация: достигается через:

- Планетарные редукторы (компактные)

- Цилиндрические шестерни (повышенная надёжность)

- Цепные передачи (редко)

Пример работы: При передаточном числе 2.72:1 и входном крутящем моменте 300 Н·м на выходе раздатки генерируется 816 Н·м. Одновременно скорость вращения карданов снижается в 2.72 раза относительно первичного вала.

| Передаточное число | Усиление крутящего момента | Тип применения |

|---|---|---|

| 1.5–2.0:1 | Умеренное (50–100%) | Легковые внедорожники |

| 2.5–3.5:1 | Значительное (150–250%) | Профессиональные внедорожники |

| 4.0:1 и выше | Экстремальное (300%+) | Спецтехника, трофи-рейды |

Важно: Высокие значения передаточного числа требуют усиления всех элементов трансмиссии из-за многократного роста нагрузок. Автоматическое подключение понижающей ступени в современных системах блокируется при скоростях свыше 40 км/ч для предотвращения поломок.

Механизм переключения между передачами

Переключение режимов в раздаточной коробке осуществляется через систему валов и шестерён, которые физически соединяют или разъединяют приводы осей. Основным элементом управления служит кулисный рычаг в салоне автомобиля, механически связанный с вилками переключения внутри коробки через тяги или тросы.

При перемещении рычага водитель воздействует на вилки, которые перемещают синхронизаторы или муфты вдоль валов. Эти компоненты блокируют свободно вращающиеся шестерни понижающего ряда или межосевого дифференциала на ведущем валу, изменяя передаточное число или режим распределения крутящего момента.

Ключевые компоненты системы

- Вилки переключения – стальные вилки, захватывающие канавки муфт синхронизаторов

- Синхронизаторы – уравнивают скорости вращения валов перед включением через конусные кольца

- Сухарики фиксаторов – шариковые пружины, удерживающие вилки в выбранном положении

| Режим рычага | Действие механизма |

| 2H (задний привод) | Муфта разъединяет переднюю ось, крутящий момент идёт только на зад |

| 4H (полный привод) | Муфта блокирует межосевой дифференциал, распределяя момент 50:50 |

| 4L (пониженная) | Вилка включает шестерни понижающего ряда, увеличивая крутящий момент |

Для предотвращения поломок современные системы используют блокировки: электрическую запрещает включение 4WD на асфальте, механическая – случайный выход из режима 4L. Переключение между 2H и 4H часто возможно на ходу, тогда как для активации 4L требуется полная остановка.

Вакуумный привод включения полного привода

Вакуумный привод – это автоматизированный механизм, использующий разряжение (вакуум) во впускном коллекторе двигателя для активации муфты подключения переднего моста в раздаточной коробке. Он заменяет ручные рычаги или электромеханические системы, обеспечивая бесшумное и плавное переключение режимов привода без участия водителя. Основными компонентами привода являются вакуумный насос (или отбор разрежения с коллектора), соленоидный клапан, резиновые диафрагмы и шток, механически связанный с вилкой муфты.

Принцип работы основан на управлении подачей вакуума через электронный блок, который получает сигналы от датчиков (скорости, угла поворота руля, положения педали акселератора). При необходимости подключения полного привода блок активирует соленоид, открывая доступ вакуума к диафрагме. Атмосферное давление, воздействуя на диафрагму, перемещает шток, вводя муфту в зацепление. Для отключения соленоид сбрасывает вакуум, и пружина возвращает диафрагму в исходное положение.

Ключевые особенности и компоненты

- Источник вакуума: Встроенный насос или трубопровод от впускного коллектора двигателя.

- Электромагнитный клапан: Контролирует подачу/сброс вакуума по сигналу ЭБУ.

- Рабочая камера с диафрагмой: Преобразует перепад давления в механическое движение штока.

- Шток и вилка переключения: Передают усилие на муфту включения переднего моста.

- Возвратная пружина: Обеспечивает отключение привода при сбросе вакуума.

Преимущества и недостатки

| Преимущества | Недостатки |

| Автоматизация без действий водителя | Чувствительность к утечкам вакуума |

| Плавное, безударное включение | Зависимость от герметичности трубопроводов |

| Компактность конструкции | Риск обледенения клапанов зимой |

Электропривод переключения режимов

Электропривод переключения режимов раздаточной коробки представляет собой современную альтернативу традиционному механическому (рычажному) приводу. Его основная задача – дистанционное, точное и быстрое переключение между доступными режимами работы раздатки (например, 2H, 4H, 4L, Neutral) по команде водителя, подаваемой обычно через кнопки или селектор в салоне автомобиля. Это решение существенно повышает удобство управления, избавляя водителя от необходимости прикладывать физическое усилие и точно манипулировать рычагом, особенно в сложных дорожных условиях.

Работа электропривода основана на преобразовании электрической команды в механическое перемещение элементов внутри раздаточной коробки, ответственных за блокировку межосевого дифференциала или подключение/отключение переднего моста, а также за переключение понижающей передачи. Ключевым элементом системы является компактный электродвигатель (часто постоянного тока) или сервопривод, который через редуктор (червячную, планетарную или другую передачу) приводит в движение вилку переключения или муфту. Точность позиционирования обеспечивается датчиками положения вилки или вала.

Ключевые компоненты и принцип действия

Система электропривода переключения режимов включает в себя несколько основных компонентов:

- Блок управления: Принимает сигнал от селектора водителя, обрабатывает его, учитывая текущие параметры движения автомобиля (скорость, угол поворота руля и т.д.), и отправляет управляющие сигналы на электродвигатель.

- Электродвигатель/Сервопривод: Исполняющее устройство, создающее необходимое вращательное усилие.

- Механический редуктор: Преобразует высокую скорость вращения вала двигателя в большее усилие на выходе, необходимое для перемещения вилок переключения и преодоления сопротивления механизмов раздатки.

- Вилка переключения: Непосредственно взаимодействует с муфтами или шестернями внутри раздаточной коробки, вводя их в зацепление или разъединяя.

- Датчики положения: Контролируют фактическое положение вилки переключения или вала привода и передают эту информацию обратно в блок управления для точного позиционирования и подтверждения выполнения команды.

Принцип работы выглядит следующим образом:

- Водитель выбирает желаемый режим работы (например, 4H) с помощью селектора на панели приборов.

- Электронный блок управления получает команду, проверяет допустимость переключения в текущих условиях движения (скорость близка к нулю, трансмиссия в нейтрали и т.д.).

- Если условия выполнены, блок управления подает напряжение на электродвигатель.

- Электродвигатель через редуктор приводит в движение вилку переключения.

- Датчики положения непрерывно информируют блок управления о текущем положении вилки.

- Как только вилка достигает положения, соответствующего выбранному режиму, двигатель отключается.

- Блок управления подтверждает успешное переключение (обычно индикацией на приборной панели) и активирует выбранный режим.

Сравнение с механическим приводом:

| Характеристика | Электропривод | Механический привод (рычаг) |

|---|---|---|

| Удобство | Высокое (переключение кнопкой) | Низкое (требует усилия, точного движения) |

| Скорость переключения | Быстрая (особенно в 4H/4L) | Зависит от водителя, обычно медленнее |

| Возможность автоматизации | Высокая (интеграция с ESP, ABS, полный привод On-Demand) | Отсутствует |

| Надежность | Зависит от качества компонентов и защиты от влаги/грязи | Очень высокая (простая механика) |

| Стоимость и сложность | Выше | Ниже |

| Переключение на ходу | Часто возможно (2H<->4H) | Затруднено или невозможно |

Таким образом, электропривод переключения режимов раздаточной коробки обеспечивает современный уровень комфорта, скорости и возможностей автоматизации управления полноприводной трансмиссией, хотя и предъявляет более высокие требования к надежности электронных компонентов и их защищенности от внешних воздействий. Он стал неотъемлемой частью современных интеллектуальных систем полного привода.

Механический рычаг управления коробкой

Механический рычаг служит прямым связующим звеном между водителем и раздаточной коробкой. Он монтируется в салоне автомобиля (обычно рядом с селектором КПП) и через систему тяг или тросов передает усилие на механизм переключения внутри коробки. Конструкция исключает электронные посредники, обеспечивая надежность и полный контроль над выбором режима.

Перемещение рычага в разные позиции физически воздействует на вилки переключения внутри раздатки. Это позволяет вручную активировать/деактивировать привод на вторую ось, блокировать межосевой дифференциал или выбирать понижающую передачу. Четкость срабатывания зависит от исправности шарниров и отсутствия люфтов в тягах.

Ключевые элементы системы

- Рычаг в салоне: Имеет Н-образную или линейную схему перемещения с фиксаторами позиций.

- Тяги/тросы: Передают усилие от рычага к коробке. Тросы гибче, но тяги долговечнее.

- Промежуточные рычаги: Корректируют вектор усилия и компенсируют смещение кузова относительно рамы.

- Вилки переключения: Преобразуют движение тяг в перемещение муфт внутри раздатки.

| Позиция рычага | Режим работы раздатки |

| 2H | Задний привод, дифференциал разблокирован |

| 4H | Полный привод, дифференциал разблокирован |

| 4L | Полный привод с понижением, дифференциал заблокирован |

Для предотвращения самопроизвольного выключения используется фиксирующий механизм (шарики с пружинами), удерживающий рычаг в выбранном положении. Регулярная смазка шарниров и проверка целостности тросов критичны для сохранения точности переключений.

Конструкция подшипниковых опор валов

Подшипниковые опоры фиксируют валы раздаточной коробки в корпусе, обеспечивая их свободное вращение под нагрузкой. Они воспринимают радиальные и осевые усилия от шестерен, карданных валов и муфт, предотвращая смещение валов и нарушение зацепления передач.

Конструктивно опоры состоят из подшипников качения (реже скольжения), установленных в расточках картера или специальных крышках. Фиксация осуществляется стопорными кольцами, гайками, фланцевыми крышками или посадкой с натягом, что исключает проворачивание и осевые люфты. Смазка подшипников обеспечивается разбрызгиванием масла или подачей под давлением.

Ключевые компоненты и их функции

| Элемент | Тип | Назначение |

|---|---|---|

| Основной подшипник | Радиально-упорный шариковый/роликовый | Восприятие комбинированных нагрузок |

| Осевой фиксатор | Игольчатый подшипник/упорная шайба | Компенсация осевых смещений |

| Стопорный элемент | Разрезное кольцо/контрящаяся гайка | Фиксация подшипника на валу |

| Уплотнение | Сальник/манжета | Защита от утечки масла и загрязнений |

Критичные требования к опорам:

- Термостойкость материалов (рабочая температура до +120°C)

- Посадочные допуски H7/js6 для корпуса и вала

- Жесткость конструкции, исключающая прогиб валов

- Совместимость с трансмиссионными маслами класса GL-5

Система смазки шестерен и подшипников

Смазочная система в раздаточной коробке обеспечивает снижение трения, отвод тепла и защиту деталей от износа. Основной метод – разбрызгивание масла: вращающиеся шестерни частично погружены в масляную ванну картера, создавая масляный туман, который покрывает все внутренние компоненты.

Для подшипников, расположенных в верхней части корпуса (например, опор валов), применяется принудительная подача через каналы в корпусе. Масло поступает к ним под давлением, создаваемым шестернями, или через специальные желоба/ковши, отбрасывающие жидкость к критическим точкам.

Ключевые элементы и особенности

- Масляный картер: Нижняя часть корпуса служит резервуаром. Уровень масла строго нормируется – недостаток вызывает сухое трение, избыток приводит к вспениванию и перегреву.

- Сальники и уплотнения: Предотвращают утечки масла вдоль валов (выходящих к мостам) и на стыках корпусных элементов.

- Дренажные и вентиляционные отверстия: Компенсируют давление при нагреве, исключая выдавливание сальников. Засорение вызывает течи через уплотнения.

- Магнитная пробка: Устанавливается в сливном отверстии для сбора металлической стружки – индикатор износа шестерен или подшипников.

| Тип смазки | Принцип работы | Зависимость от уровня масла |

|---|---|---|

| Разбрызгивание (шестерни) | Погружение зубьев в масло + создание тумана | Критичен (прямой контакт с ванной) |

| Принудительная (подшипники) | Подача по каналам/желобам под давлением вращения | Умеренно критичен (требуется минимальный уровень для забора) |

Используются специализированные трансмиссионные масла (например, GL-4 или GL-5), обеспечивающие высокую противозадирную защиту и стабильность при нагрузках. Регламент замены определяется производителем, но сокращается при эксплуатации в тяжелых условиях (бездорожье, буксировка).

Масляный насос в смазочной системе раздаточной коробки

Масляный насос является ключевым компонентом системы смазки раздаточной коробки, отвечая за создание необходимого давления и циркуляцию масла. Его основная задача – принудительно подавать смазочный материал к трущимся поверхностям шестерён, подшипников, валов и других критически важных элементов трансмиссии.

Без эффективной работы насоса обеспечить надёжную смазку и охлаждение компонентов раздатки, особенно при высоких нагрузках, экстремальных углах наклона или буксировке, было бы невозможно. Насос обеспечивает постоянное присутствие масляной плёнки в зонах контакта, снижая износ и предотвращая перегрев.

Принцип работы и типы насосов

Наиболее распространены в раздаточных коробках два типа масляных насосов:

- Шестерёнчатые насосы: Состоят из двух сцепленных шестерён – ведущей и ведомой, вращающихся в корпусе. Масло захватывается во впадины между зубьями у входа (маслозаборника) и переносится по стенкам корпуса к выходному (нагнетательному) каналу.

- Роторные насосы: Включают внутренний (ведущий) и внешний (ведомый) роторы со смещёнными центрами. При вращении внутреннего ротора полости между лопастями роторов изменяют объём, создавая всасывание на входе и нагнетание на выходе. Часто обладают большей производительностью на низких оборотах.

Насос обычно приводится непосредственно от одного из валов раздаточной коробки (чаще всего от первичного вала или вала привода переднего моста). Это означает, что его производительность напрямую зависит от скорости вращения выходного вала коробки передач или коленвала двигателя.

Путь масла: Насос забирает масло из картера раздаточной коробки через маслозаборник, снабженный сетчатым фильтром грубой очистки. Затем он нагнетает масло под давлением в основные масляные каналы (галереи), откуда оно поступает к подшипникам, шестерням, цепному приводу (если есть) и другим узлам. После смазки масло самотеком стекает обратно в картер.

Ключевые характеристики насоса:

- Производительность: Объем масла, перекачиваемый за единицу времени. Должна быть достаточной для смазки всех узлов при любых режимах работы.

- Создаваемое давление: Обеспечивает проталкивание масла через узкие зазоры и каналы системы. Контролируется редукционным клапаном, который сбрасывает излишки давления обратно в картер или на вход насоса, предотвращая повреждение системы.

Важно понимать, что исправность масляного насоса и достаточный уровень качественного масла в картере раздаточной коробки – обязательные условия для долгой и безотказной работы всего агрегата. Недостаток масла или потеря насосом производительности ведут к масляному голоданию и быстрому выходу из строя дорогостоящих компонентов.

Рабочая температура масла в коробке

Масло в раздаточной коробке выполняет критически важные функции: смазывает шестерни, подшипники и валы, отводит тепло от трущихся поверхностей и защищает металл от коррозии и износа. Стабильная рабочая температура масла является ключевым условием для сохранения его смазывающих свойств и долговечности самого агрегата.

Нормальный температурный диапазон эксплуатации масла в раздаточной коробке большинства современных автомобилей составляет от 70°C до 110°C. В этом интервале масло сохраняет оптимальную вязкость, обеспечивая эффективную смазку и охлаждение без риска вспенивания или потери защитных свойств.

Факторы, влияющие на температуру масла

- Интенсивность нагрузки: Длительная езда по бездорожью, буксировка прицепа или движение с полной загрузкой резко повышают нагрев.

- Скорость движения: Высокие скорости увеличивают частоту вращения валов и шестерен, усиливая трение.

- Тип масла (вязкость и класс): Несоответствие рекомендованному производителем маслу ухудшает теплоотвод.

- Состояние агрегата: Износ подшипников, шестерен или неисправность системы охлаждения (если таковая есть) ведут к перегреву.

- Внешние условия: Жаркий климат или движение в пробках ограничивают естественное охлаждение корпуса коробки.

Последствия отклонения от нормы

| Температура масла | Последствия |

|---|---|

| Слишком низкая (<70°C) | Повышенная вязкость масла, ухудшение смазки на старте, увеличение механических потерь. |

| Перегрев (>110°C) | Окисление и деградация масла, потеря смазывающих свойств, ускоренный износ деталей, риск задиров шестерен и выхода из строя подшипников. |

Для контроля температуры в тяжелых условиях эксплуатации некоторые РК оснащаются дополнительными ребрами охлаждения на корпусе или даже масляным радиатором с принудительным обдувом. Регулярная замена масла в соответствии с регламентом – основная мера профилактики перегрева и сохранения оптимального теплового режима работы раздаточной коробки.

Давление масла в гидравлических системах

В раздаточной коробке давление масла создается специальным насосом, обеспечивая принудительную циркуляцию смазочно-охлаждающей жидкости по каналам и полостям узла. Это критически важно для подачи масла к трущимся поверхностям шестерен, подшипников и муфт синхронизаторов под нагрузкой, особенно при работе в экстремальных условиях (бездорожье, буксировка).

Нормативные значения давления варьируются от 1.5 до 4.5 бар в зависимости от конструкции коробки и режима работы двигателя. Контроль осуществляется датчиком, сигнализирующим о падении давления ниже допустимого минимума (обычно 0.8–1.2 бар), что предотвращает сухое трение и заклинивание ответственных деталей.

Функции и последствия нарушений

Ключевые функции давления масла:

- Формирование масляного клина между контактирующими деталями для снижения износа

- Отвод тепла от зон трения и узлов, подверженных термонагруженности

- Обеспечение работы гидравлических контуров управления (в системах с электронным включением полного привода)

Риски недостаточного давления включают выкрашивание зубьев шестерен, задиры валов, разрушение подшипников качения. Причинами чаще всего становятся:

- Износ масляного насоса или засорение его редукционного клапана

- Низкий уровень масла из-за утечек через сальники или прокладки

- Использование масла с неправильной вязкостью или загрязнение абразивами

| Параметр | Нормальное значение | Аварийный порог |

| Рабочее давление (холостой ход) | 1.5–2.2 бар | < 1.0 бар |

| Рабочее давление (3000 об/мин) | 3.0–4.5 бар | < 1.5 бар |

| Вязкость масла (при 100°C) | 10–15 cСт | >18 или <8 cСт |

Установка сальников для уплотнения валов

Ключевым этапом при сборке раздаточной коробки является монтаж сальников на выходных валах. Эти элементы предотвращают утечку трансмиссионного масла и защищают узлы от попадания абразивных частиц. Корпус сальника плотно запрессовывается в посадочное гнездо картера, а эластичная кромка (рабочая губа) должна контактировать с поверхностью вала по всей окружности без перекосов.

Перед установкой посадочную полость тщательно очищают от загрязнений, а кромку вала проверяют на отсутствие задиров и рисок. Поверхность вала смазывают чистым маслом для предотвращения повреждения сальника при натяге. Направление установки строго регламентировано – пыльник сальника всегда ориентирован наружу, а маслоотражающая кромка – внутрь картера.

Технологические особенности монтажа

Применяются специализированные оправки или монтажные втулки, распределяющие усилие равномерно по наружному металлическому корпусу сальника. Запрессовка ударным методом (молотком) недопустима – это вызывает деформацию уплотняющей кромки. Глубина посадки контролируется по технологическому уступу в картере или с помощью калиброванных проставок.

Критические параметры для обеспечения герметичности:

- Радиальное натяжение губы сальника на валу (0.3-1.0 мм)

- Соосность вала и посадочного отверстия (допуск ≤0.1 мм)

- Шероховатость контактной поверхности вала (Ra ≤ 0.32 мкм)

После установки вал проворачивают вручную для оценки равномерности усилия. Тестовый запуск раздатки под нагрузкой обязателен – масляные потёки в зоне сальников свидетельствуют о нарушении технологии монтажа.

Конструкция сателлитов дифференциала

Сателлиты представляют собой конические шестерни, установленные внутри корпуса дифференциала раздаточной коробки. Они свободно вращаются на оси (цапфе), закрепленной в сепараторе или непосредственно в корпусе. Основное назначение сателлитов – передача крутящего момента от ведущей шестерни к полуосевым шестерням при одновременной компенсации разницы в угловых скоростях осей.

Конструктивно сателлиты выполняются цельнометаллическими из высокопрочных сталей (чаще легированных марок 20ХН3А или 18ХГТ) с последующей цементацией и закалкой поверхности. Точность изготовления зубьев (обычно эвольвентного профиля) критична для плавности зацепления и снижения шумности. Количество сателлитов варьируется от 2 до 4 в зависимости от нагрузки – большее число повышает надежность при высоком крутящем моменте.

Ключевые особенности конструкции

- Система фиксации оси: Ось сателлитов фиксируется стопорными кольцами или штифтами, предотвращая осевое смещение при вибрациях.

- Тип подшипников: Вращение обеспечивается игольчатыми подшипниками или бронзовыми втулками скольжения, снижающими трение.

- Геометрия зубьев: Угол наклона зубьев (обычно 20-25°) оптимизирован для равномерного распределения нагрузки между полуосями.

- Смазочные каналы: На корпусе дифференциала выполнены масляные каналы для подачи смазки к точкам контакта зубьев.

Муфты свободного хода (хабы)

Муфты свободного хода, или хабы, выполняют критически важную функцию в полноприводных трансмиссиях с подключаемым передним мостом. Они устанавливаются непосредственно на ступицах передних колес и обеспечивают автоматическое отсоединение или соединение колес с полуосями при изменении режима движения.

Принцип работы основан на механической блокировке внутреннего кольца муфты с внешним при возникновении крутящего момента от двигателя. В обратную сторону (при свободном качении) ролики или шарики внутри хаба разблокируются, позволяя колесам вращаться независимо от полуосей. Это устраняет паразитные нагрузки на узлы трансмиссии в режиме 2WD.

Типы хабов и их особенности

- Ручные (manual hubs): Активируются вручную поворотом селектора на ступице. Требуют остановки автомобиля для переключения.

- Автоматические (automatic hubs): Срабатывают автономно при включении полного привода в салоне. Уязвимы к загрязнению и износу.

- Вакуумные (ESO): Управляются электроникой через вакуумные магистрали. Позволяют переключение на ходу.

| Тип хаба | Преимущества | Недостатки |

| Ручной | Надежность, ремонтопригодность | Необходимость выхода из автомобиля |

| Автоматический | Удобство использования | Чувствительность к грязи, риск заклинивания |

| Вакуумный | Переключение на ходу | Сложность конструкции, дорогостоящий ремонт |

Ключевое требование к эксплуатации – регулярная очистка и смазка механизма (особенно после езды по грязи или воде). Неисправные хабы приводят к потере полного привода, повышенному шуму и ускоренному износу ШРУСов.

Системы контроля температуры агрегата

Контроль температуры в раздаточной коробке критически важен для предотвращения перегрева, который способен вызвать деформацию деталей, деградацию смазочных материалов и ускоренный износ узлов. Тепловыделение возникает при трении шестерен, работе подшипников и передаче высоких крутящих моментов, особенно в режимах off-road или при буксировке тяжелых грузов.

Для мониторинга применяются термодатчики сопротивления (NTC-термисторы), интегрированные в корпус коробки возле подшипниковых опор и зубчатых зацеплений. Сигналы с датчиков поступают в электронный блок управления (ЭБУ), где сопоставляются с заданными производителем температурными порогами. При отклонении от нормы ЭБУ активирует защитные алгоритмы.

Принципы работы и защитные меры

При обнаружении перегрева система последовательно предпринимает действия:

- Предупреждение водителя: активация пиктограммы на приборной панели или звукового сигнала.

- Снижение нагрузки: электронное ограничение крутящего момента через взаимодействие с двигателем и АКПП.

- Принудительное охлаждение: включение дополнительных вентиляторов радиатора (если коробка имеет контур жидкостного охлаждения).

Допустимые температурные диапазоны:

| Режим | Диапазон (°C) | Реакция системы |

|---|---|---|

| Норма | 70–95 | Отсутствует |

| Предельный | 96–110 | Предупреждение + снижение мощности |

| Аварийный | >110 | Аварийная остановка двигателя |

Важно: в современных системах данные температуры также используются для адаптивного управления блокировкой дифференциалов и выбором режима работы полного привода, минимизируя тепловые перегрузки.

Датчики положения включенных передач

Датчики положения передач в раздаточной коробке отслеживают текущий режим работы трансмиссии, передавая информацию в электронные блоки управления автомобиля. Эти устройства критически важны для корректной работы систем стабилизации, антипробуксовки и управления крутящим моментом.

Конструктивно датчики представляют собой контактные группы или бесконтактные сенсоры (чаще всего – магниторезистивные или на эффекте Холла), установленные на валах переключения. При изменении положения вала генерируется электрический сигнал, соответствующий конкретной передаче.

Принцип работы и функции

При перемещении рычага раздатки механическая связь с валом изменяет положение контактного диска или магнитного элемента. Это фиксируется сенсором, преобразующим физическое смещение в цифровой/аналоговый сигнал для ЭБУ. Основные функции системы:

- Определение активного режима (2WD, 4H, 4L, Neutral)

- Блокировка запуска двигателя без выбора "N" (на авто с автоматикой)

- Коррекция работы АБС и ESP при включенном понижающем ряде

- Активация индикаторов на панели приборов

В современных системах применяются дублирующие датчики для повышения надежности. При их неисправности возникают ошибки типа "P1870" или "Transfer Case Range Sensor", приводящие к принудительному переводу трансмиссии в аварийный режим.

| Тип датчика | Принцип срабатывания | Преимущества |

|---|---|---|

| Контактный | Механическое замыкание контактов | Простота, низкая стоимость |

| Холловский | Реакция на магнитное поле | Износостойкость, высокая точность |

| Магниторезистивный | Изменение сопротивления от поля | Устойчивость к загрязнениям |

Сигнализация неисправностей электронных систем

Электронные системы управления раздаточной коробкой (ЭБУ) постоянно отслеживают параметры работы через сеть датчиков: положения рычага/селектора, частоты вращения валов, температуры масла, давления в гидравлической системе. При отклонении показателей от нормы или потере сигнала ЭБУ регистрирует ошибку и сохраняет её код в память. Система стремится предотвратить повреждение узла, переходя в аварийный режим работы.

Основные признаки неисправности включают мигание индикатора полного привода (4WD/AWD) или блокировки дифференциала на приборной панели, переход в принудительный монопривод (RWD), отсутствие реакции на переключение режимов. В критических случаях возможны: полная блокировка управления раздаткой, активация сигнала "Check Engine", текстовые предупреждения на бортовом компьютере.

Типовые причины и диагностика

- Распространённые сбои:

- Отказ датчиков (положения валов, температуры, давления)

- Обрыв/короткое замыкание проводки

- Низкий уровень/деградация масла

- Механический износ муфт или подшипников

- Процедура диагностики:

- Считывание кодов ошибок через OBD-II сканер

- Проверка целостности разъёмов и контактов

- Анализ данных датчиков в реальном времени

- Тестирование сопротивления электромагнитных клапанов

| Индикатор | Возможная неисправность | Экстренные меры |

|---|---|---|

| Мигающий 4WD/AWD | Сбой датчика, перегрев муфты | Остановка для остывания узла |

| Горит "Check Engine" + 4WD | Критическая ошибка ЭБУ | Избегать переключения режимов |

| Индикатор блокировки дифференциала | Неисправность сервопривода | Проверка уровня масла |

Важно: Продолжение эксплуатации при активной сигнализации может вызвать необратимые повреждения раздаточной коробки. Требуется оперативная компьютерная диагностика и устранение первопричины сбросом ошибок через ЭБУ после ремонта.

Крепление корпуса к раме автомобиля

Корпус раздаточной коробки фиксируется на раме или усиленных элементах кузова через специальные опорные кронштейны. Эти кронштейны жестко привариваются или прикручиваются к несущей конструкции транспортного средства, обеспечивая точную пространственную ориентацию агрегата относительно двигателя и трансмиссии.

Для компенсации вибраций и предотвращения передачи жестких колебаний между узлами применяются резинометаллические опоры (сайлент-блоки). Данные элементы монтируются в местах соединения корпуса раздатки с кронштейнами рамы, гася ударные нагрузки и допуская незначительные смещения при деформации рамной конструкции.

Ключевые особенности крепежной системы

- Точность позиционирования: Отверстия под болты выполняются с минимальными допусками для исключения перекоса валов

- Динамическая стабильность: Силовые кронштейны проектируются с расчетом на крутильные нагрузки при работе 4WD

- Доступность обслуживания: Конструкция предусматривает свободный доступ к крепежным болтам для демонтажа

| Элемент крепления | Материал | Тип соединения |

| Основные кронштейны | Легированная сталь | Сварка/болты М12-М16 |

| Резинометаллические опоры | Резина + сталь | Бандажное/интерференционное |

| Силовые болты | Сталь 10.9 | Резьбовое (фланцевое) |

Прочность соединения дополнительно обеспечивается контргайками или стопорными шайбами, предотвращающими самопроизвольное откручивание при вибрациях. Внедорожные модификации часто оснащаются дублирующими точками крепления для повышения надежности в экстремальных условиях эксплуатации.

Картер раздаточной коробки: материалы и форма

Картер служит основной несущей конструкцией, защищающей внутренние компоненты раздаточной коробки от грязи, влаги и механических повреждений. Его герметичный корпус обеспечивает стабильную работу узла в сложных дорожных условиях, удерживая смазочные материалы и предотвращая их утечки.

Для изготовления картеров традиционно применяются литые алюминиевые сплавы благодаря их оптимальному сочетанию прочности, малого веса и эффективного теплоотвода. В грузовом транспорте и внедорожниках повышенной проходимости чаще встречаются картеры из чугуна, обеспечивающие максимальную жёсткость конструкции и устойчивость к ударным нагрузкам при увеличенной массе.

Конструктивные особенности формы

- Сложная геометрия: Форма картера повторяет расположение валов, шестерён и подшипников, обеспечивая минимальные зазоры и точную фиксацию агрегатов.

- Технологические люки и фланцы: На корпусе размещены люки для монтажа/демонтажа шестерён, фланцы крепления приводных валов и сальниковые узлы.

- Рёбра жёсткости: Наружные поверхности усилены рёбрами для увеличения сопротивления деформациям под нагрузкой и улучшения охлаждения.

- Дренажные и заливные отверстия: Включают пробки для слива отработанного масла и заливки свежей смазки, часто оснащённые магнитными элементами для сбора металлической стружки.

Современные тенденции предполагают использование композитных материалов на основе полимеров, армированных волокном, для снижения массы, однако их применение ограничено требованиями к термостойкости и несущей способности в тяжёлых условиях эксплуатации.

Лючки для обслуживания и ремонта

Лючки представляют собой съемные технологические крышки или заглушки, интегрированные в корпус раздаточной коробки. Они обеспечивают прямой доступ к внутренним узлам без необходимости полной разборки агрегата, что существенно упрощает проведение плановых осмотров и ремонтных работ.

Основное назначение лючков – минимизация трудозатрат при обслуживании критических компонентов: масляного насоса, сальников валов, шестерен дифференциала и подшипников. Располагаются они в строго определенных местах корпуса, соответствующих зонам повышенного износа или точкам контроля уровня масла.

Ключевые особенности и функции

- Герметичность: Оснащаются уплотнительными кольцами или прокладками для предотвращения утечек масла при эксплуатации.

- Конструктивное исполнение: Изготавливаются из того же материала, что и корпус (чаще алюминиевый сплав или чугун), крепятся болтами по контуру.

- Типовые операции через лючки:

- Замена масла и промывка полостей

- Диагностика зацепления шестерен

- Регулировка подшипниковых зазоров

- Обслуживание цепной передачи (в цепных раздатках)

| Тип лючка | Расположение | Обслуживаемый узел |

|---|---|---|

| Торцевой | На боковой стенке корпуса | Шестерни дифференциала, сателлиты |

| Нижний дренажный | В днище картера | Магнитный сливной пробкой, контроль осадка |

| Заправочно-контрольный | Верхняя часть корпуса | Замер уровня масла, заправка |

При ремонте через лючки обязательно применяются динамометрические ключи для соблюдения момента затяжки крепежа. Несоосность крышки при установке или повреждение уплотнения приводят к деформациям посадочных плоскостей и течам масла.

Соединение с карданными валами

Раздаточная коробка передает крутящий момент от коробки передач (или напрямую от двигателя в некоторых схемах) на передний и задний мосты через карданные валы. Выходные валы раздатки имеют фланцы или шлицевые концы, к которым крепятся соответствующие ответные фланцы или шлицевые муфты карданных валов. Это обеспечивает жесткую механическую связь для передачи вращения.

Поскольку положение мостов относительно раздаточной коробки (особенно заднего моста) постоянно меняется при движении по неровностям, а передние колеса поворачиваются, карданные валы не могут быть абсолютно прямыми и неподвижными. Для компенсации этих изменений положения и углов используются специальные шарнирные соединения на концах карданных валов.

Типы шарнирных соединений

Основными типами соединений, применяемых для подключения карданных валов к раздаточной коробке и мостам, являются:

- Карданные шарниры неравных угловых скоростей (шарниры Гука): Классический тип, основанный на крестовине с игольчатыми подшипниками. Позволяет валу изменять угол наклона, но вызывает пульсации угловой скорости при работе под углом.

- Шарниры равных угловых скоростей (ШРУС): Более сложные и дорогие, но передают вращение равномерно без пульсаций, даже при значительных углах излома. Часто применяются на передних карданных валах внедорожников, где углы поворота колес велики.

| Характеристика | Шарнир Гука (Крестовина) | ШРУС |

|---|---|---|

| Передача момента | С пульсациями под углом | Равномерная |

| Макс. рабочий угол | ~30-35° | До ~50° |

| Сложность и стоимость | Проще, дешевле | Сложнее, дороже |

| Типичное применение | Задний вал, передний вал (на менее требовательных авто) | Передний вал (особенно на авто с независимой подвеской/большими углами поворота) |

Для компенсации изменения длины вала при сжатии/растяжении подвески (особенно на заднем приводе) часто используется скользящая шлицевая втулка, интегрированная в один из концов карданного вала. Она позволяет валу удлиняться и укорачиваться без потери передачи момента. На длинных карданных валах устанавливаются промежуточные опоры с подшипниками для предотвращения вибраций и обеспечения стабильности вращения.

Деформационные шлицевые соединения

Деформационные шлицевые соединения представляют собой подвижные элементы трансмиссии, устанавливаемые между валами раздаточной коробки и карданными передачами. Их ключевая задача – компенсировать несоосность валов, возникающую из-за монтажных погрешностей, деформации рамы или подвески при эксплуатации. Конструктивно они состоят из наружных и внутренних шлицев, допускающих осевое смещение компонентов при сохранении передачи крутящего момента.

Особенность таких соединений – наличие технологических зазоров и упругих элементов (резиновых муфт, пружин), поглощающих вибрации и ударные нагрузки. Это предотвращает заклинивание, снижает износ деталей и минимизирует шум при работе трансмиссии. Упругая деформация в соединении позволяет валам "играть" относительно друг друга в пределах 5–15 мм без потери функциональности.

Принципы работы и преимущества

- Компенсация угловых и радиальных смещений: Шлицы спроектированы с увеличенным профилем, что обеспечивает плавное скольжение при изменении положения валов до 3°.

- Динамическая балансировка: Упругие демпферы гасят крутильные колебания от двигателя, защищая шестерни раздатки от резонансных нагрузок.

- Защита от перегрузок: При критических деформациях соединение работает как "предохранитель", снижая риск поломки основных узлов коробки.

| Характеристика | Значение/Эффект |

| Допустимое осевое смещение | 5–15 мм |

| Угловая компенсация | до 3° |

| Ресурс службы | 120–200 тыс. км (при своевременной смазке) |

| Тип демпфирования | Вискомуфты или резиновые буферы |

Эксплуатационные требования включают регулярную подачу консистентной смазки через пресс-масленки для уменьшения трения шлицов. Износ проявляется люфтом, стуком при переключении передач и вибрацией на высоких скоростях. Критически важно использовать оригинальные запчасти при замене: несоответствие геометрии шлицев ведёт к ускоренной деградации узла.

Компенсация нагрузок при работе под напряжением

В процессе передачи крутящего момента раздаточная коробка испытывает динамические нагрузки, вызванные неравномерностью вращения валов, резкими изменениями сцепления колес с поверхностью и инерционными силами при разгоне/торможении. Эти факторы создают ударные воздействия и крутильные колебания, способные повредить шестерни, подшипники и валы трансмиссии.

Для нейтрализации разрушительных нагрузок применяются инженерные решения, поглощающие избыточную энергию и обеспечивающие плавность работы. Ключевую роль играют упругие элементы, демпфирующие устройства и особенности конструкции зубчатых зацеплений, синхронизирующие работу компонентов под переменными усилиями.

Основные методы компенсации

- Демпферы крутильных колебаний: пружинно-фрикционные узлы на первичном валу, гасящие резонансные вибрации от двигателя

- Эластичные муфты: резино-металлические вставки между валами, компенсирующие соосность и смягчающие удары

- Косозубые шестерни: обеспечивают плавное зацепление за счет постепенного контакта зубьев, снижая ударные нагрузки на 40-60%

- Предварительный натяг подшипников: точная регулировка устраняет люфты, предотвращая паразитные смещения валов под нагрузкой

| Элемент | Тип нагрузки | Механизм компенсации |

|---|---|---|

| Межосевой дифференциал | Разность моментов на осях | Самоблокирующиеся муфты или вискомуфты, перераспределяющие усилие |

| Валы передачи | Крутильные деформации | Шлицевые соединения с тефлоновым напылением, допускающие осевое смещение |

| Корпус коробки | Изгибающие моменты | Ребра жесткости и асимметричная форма, увеличивающая момент сопротивления |

Дополнительную стабилизацию обеспечивает гидравлическая система смазки, создающая масляный клин между контактирующими поверхностями. Под давлением до 4 бар масло выполняет функцию демпфера, поглощая микродеформации зубьев шестерен при пиковых нагрузках.

Система охлаждения раздаточной коробки

Система охлаждения раздаточной коробки предотвращает перегрев узла при длительных нагрузках, особенно в условиях бездорожья или при буксировке тяжелых прицепов. Трение шестерен, подшипников и вихревые токи в масле генерируют значительное тепло, которое требует эффективного отвода для сохранения смазочных свойств масла и целостности деталей.

Основным методом охлаждения является естественная конвекция через корпус раздатки. Ребристая поверхность алюминиевых картеров увеличивает площадь теплообмена с воздухом. В тяжелых внедорожниках применяется принудительный обдув дополнительными вентиляторами или масляные радиаторы, подключенные к системе охлаждения двигателя.

Ключевые элементы системы

- Термостат масляного контура – регулирует поток масла через радиатор при достижении критической температуры

- Масляный насос – обеспечивает циркуляцию смазки через охлаждающие каналы

- Алюминиевые теплоотводящие пластины – интегрированы в стенки картера

- Датчики температуры – передают данные на панель приборов для предупреждения водителя

| Тип охлаждения | Применение | Эффективность |

|---|---|---|

| Естественное воздушное | Легковые внедорожники | Средняя (до 120°C) |

| Принудительный обдув | Спортивные модификации | Высокая (до 95°C) |

| Жидкостное (радиатор) | Коммерческий транспорт | Максимальная (до 85°C) |

Эффективность системы напрямую влияет на ресурс сальников и подшипников: перегрев вызывает разжижение масла, ускоряет окисление смазки и деформацию тефлоновых уплотнителей. Для мониторинга состояния рекомендуется использовать синтетические масла с высокой температурной стабильностью и проводить диагностику тепловых зазоров после экстремальных нагрузок.

Резонансные колебания и способы их гашения

Резонансные колебания в раздаточной коробке возникают при совпадении частоты вынуждающих сил (вибраций от двигателя, дисбаланса валов, нагрузок трансмиссии) с собственной частотой колебаний её элементов. Это приводит к резкому росту амплитуды вибраций, вызывая ускоренный износ подшипников, разрушение зубьев шестерён, деформацию корпусных деталей и шум. Особенно критичны резонансы на режимах повышенных нагрузок или специфичных скоростях вращения.

Для гашения резонансных колебаний применяют комплекс инженерных решений, направленных на изменение частотных характеристик системы или подавление энергии вибраций. Ключевые подходы включают динамическую балансировку вращающихся узлов, установку демпфирующих элементов и модификацию жёсткости конструкции.

Основные методы гашения

Эффективные способы нейтрализации резонанса:

- Динамическая балансировка валов и шестерён для минимизации центробежных сил.

- Демпферы крутильных колебаний (фрикционные или вязкостные), поглощающие энергию в местах соединения валов.

- Упругие муфты с резиновыми элементами, изолирующие низкочастотные вибрации.

- Коррекция жёсткости корпуса или креплений для смещения собственной частоты системы.

- Антирезонансные вставки из композитных материалов между компонентами.

| Метод | Принцип действия | Область применения |

|---|---|---|

| Фрикционный демпфер | Рассеивание энергии за счёт трения между пластинами | Входные/выходные валы |

| Вязкостной гаситель | Поглощение вибраций силиконовой жидкостью в герметичной полости | Межосевые дифференциалы |

| Резинометаллические опоры | Виброизоляция за счёт упругой деформации эластомера | Крепление коробки к раме |

Дополнительно применяются конструктивные меры: усиление рёбер жёсткости на корпусе, использование шестерён с переменным шагом зубьев для распределения резонансных частот, а также заполнение полостей специальными смазками с высоким демпфирующим эффектом. Современные системы активно используют датчики вибрации с адаптивным управлением для оперативного изменения режимов работы при приближении к резонансным зонам.

Проверка уровня масла через контрольное отверстие

Контрольное отверстие расположено на боковой или передней стенке картера раздаточной коробки. Для доступа к нему требуется предварительная очистка поверхности вокруг пробки от грязи во избежание попадания абразивных частиц внутрь узла. Автомобиль должен стоять на ровной поверхности, а коробка – иметь рабочую температуру масла (после 10-15 минут работы двигателя).

Пробка выкручивается торцевым ключом или шестигранником. Правильный уровень масла достигает нижней кромки отверстия. При недоливе смазка не показывается из отверстия, при переливе – излишки вытекают после удаления пробки. После проверки пробка с уплотнительным кольцом затягивается с моментом, указанным производителем.

Критерии оценки уровня

Оптимальное состояние: Масляная пленка появляется у края отверстия в течение 15-20 секунд после удаления пробки. Отсутствие течи свидетельствует о корректном объеме.

Важные нюансы:

- Использование оригинального масла с допуском производителя

- Контроль состояния уплотнительной шайбы/кольца пробки

- Проверка на отсутствие эмульсии (белесые следы указывают на попадание воды)

Периодичность замены трансмиссионного масла

Регламент замены масла в раздаточной коробке зависит от модели автомобиля, условий эксплуатации и типа залитой смазки. Производители указывают базовые интервалы в технической документации, но реальные сроки могут существенно сокращаться при агрессивной езде, частом использовании понижающего ряда или работе в экстремальных условиях (пыль, грязь, перепады температур).

Игнорирование замены приводит к деградации защитных свойств масла: снижается смазывающая способность, накапливаются металлическая стружка и продукты износа, ухудшается охлаждение трущихся поверхностей. Это провоцирует перегрев подшипников, ускоренный износ шестерён и вилок переключения, а в критических случаях – заклинивание механизмов.

Факторы влияния на интервал замены

- Тип масла: Минеральные составы требуют замены каждые 30-40 тыс. км, синтетика – до 60-80 тыс. км.

- Режим нагрузки: Буксировка прицепов, движение по бездорожью сокращают интервал на 30-40%.

- Возраст коробки: Для пробега свыше 150 тыс. км рекомендуется сокращение интервала на 25%.

- Признаки необходимости срочной замены: Посторонние шумы (вой, скрежет), затруднённое переключение режимов, течи сальников.

| Тип эксплуатации | Рекомендуемый интервал (тыс. км) |

|---|---|

| Город/трасса (умеренная нагрузка) | 60-80 (синтетика), 30-40 (минералка) |

| Бездорожье/буксировка | 40-50 (синтетика), 20-30 (минералка) |