Устройство топливной системы двигателя - бензин и дизель

Статья обновлена: 01.03.2026

Топливная система – критически важный компонент любого двигателя внутреннего сгорания, отвечающий за бесперебойную подачу горючего, его подготовку и дозированную подачу в цилиндры.

В данной статье детально разберем устройство топливных систем, ключевые отличия между схемой топливной системы дизеля и бензинового двигателя, а также принципы работы всех основных элементов от бака до форсунок.

Назначение и базовый принцип работы топливной системы

Основное назначение топливной системы – бесперебойная подача горючего в силовой агрегат в строго заданных объёмах и с необходимым давлением. Она обеспечивает хранение топлива, его очистку от примесей, точное дозирование и равномерное распределение по цилиндрам в соответствии с режимом работы двигателя.

Базовый принцип работы заключается в создании избыточного давления для преодоления сопротивления форсунок (в дизелях) или поддержания стабильного напора перед инжекторами (в бензиновых двигателях). Система адаптирует параметры подачи топлива под текущие нагрузки и скоростные режимы, гарантируя оптимальное смесеобразование.

Ключевые функции системы

- Транспортировка топлива от бака к двигателю

- Многоступенчатая фильтрация от механических частиц и воды

- Формирование топливно-воздушной смеси с заданными характеристиками

- Регулировка давления в контуре в зависимости от типа ДВС

Сравнение принципов работы

| Параметр | Бензиновый двигатель | Дизельный двигатель |

|---|---|---|

| Давление впрыска | 3-5 бар (распределённый впрыск), 100-200 бар (непосредственный) | 300-2500 бар (в зависимости от поколения системы) |

| Тип воспламенения | Принудительное (искровая свеча) | Самовоспламенение от сжатия |

| Управление дозировкой | Электронный блок через форсунки по сигналам датчиков | ТНВД (насос высокого давления) или Common Rail с ЭБУ |

Ключевые компоненты: Обзор всех элементов конструкции

Топливная система двигателя включает взаимосвязанные элементы, обеспечивающие подачу, фильтрацию, дозировку и впрыск горючего. Независимо от типа двигателя, базовые компоненты выполняют схожие функции, но имеют конструктивные отличия.

Отличия в реализации обусловлены разницей рабочих давлений, способом воспламенения смеси и требованиями к точности дозировки. Дизельные системы оперируют экстремально высокими давлениями, тогда как бензиновые фокусируются на точном управлении смесеобразованием.

Основные элементы топливных систем

| Компонент | Функция | Особенности дизеля / бензина |

|---|---|---|

| Топливный бак | Хранение запаса топлива | Общий элемент, материал устойчив к химическому составу горючего |

| Топливный насос | Перекачка топлива к двигателю |

|

| Топливный фильтр | Очистка от примесей и воды | Дизель: Обязателен сепаратор воды и двухступенчатая очистка |

| Форсунки | Распыление топлива в камере сгорания |

|

| Топливопроводы | Транспортировка топлива | Дизель: Усиленные магистрали высокого давления |

| Топливная рампа | Равномерное распределение топлива | Обязательна для Common Rail и GDI-систем |

| Регулятор давления | Поддержание стабильного давления | Бензин: Регулирует давление в рампе, дизель: Контроль в ТНВД |

| Датчики и ЭБУ | Управление параметрами впрыска | Общие принципы, но разные алгоритмы управления |

Специфические компоненты:

- Только для дизеля: Свечи накаливания, ТНВД (плунжерный/роторный), система Common Rail

- Только для бензина: Карбюратор (устаревшие системы), регулятор холостого хода

Топливный бак: Устройство и система вентиляции

Топливный бак представляет собой герметичную ёмкость, изготавливаемую чаще всего из металла (сталь, алюминий) или высокопрочного пластика. Основная его функция – безопасное хранение запаса топлива, защита от внешних воздействий и минимизация риска возгорания. Конструктивно включает корпус, заливную горловину с герметичной крышкой, топливозаборник с фильтром грубой очистки (сеткой), датчик уровня топлива (поплавковый механизм) и крепежные элементы.

Система вентиляции бака критически важна для поддержания атмосферного давления внутри ёмкости при изменении уровня топлива и температуры окружающей среды. Без неё возможно создание разрежения (при расходе топлива) или избыточного давления (при нагреве или заправке), что приведет к деформации бака, нарушению подачи топлива или утечкам паров.

Принцип работы системы вентиляции

Современные системы используют замкнутый двухконтурный принцип для предотвращения выброса паров топлива в атмосферу:

- Внутренний контур: Обеспечивает воздухообмен непосредственно внутри бака при колебаниях уровня топлива:

- При расходе топлива: Разрежение компенсируется забором воздуха через клапан вентиляции, соединенный с атмосферой через адсорбер.

- При заправке или нагреве: Избыточное давление сбрасывается через гравитационный (обратный) клапан и сепаратор паров в адсорбер.

- Внешний контур (Улавливание паров): Пары бензина (в бензиновых ДВС) направляются в адсорбер (емкость с активированным углем), где они конденсируются и временно хранятся. При работе двигателя ЭБУ открывает клапан продувки адсорбера, пары втягиваются во впускной коллектор и дожигаются в цилиндрах.

Ключевые компоненты системы:

| Компонент | Назначение |

| Гравитационный (обратный) клапан | Блокирует вытекание топлива при опрокидывании авто |

| Сепаратор паров | Отделяет жидкое топливо от паров перед адсорбером |

| Адсорбер (с активированным углем) | Улавливает и временно хранит пары бензина |

| Клапан продувки адсорбера | Управляется ЭБУ, подает пары во впускной коллектор |

| Предохранительный (двухходовой) клапан | Сбрасывает критическое избыточное давление или разрежение |

В дизельных системах вентиляция проще: пары солярки менее летучи и токсичны. Часто используется одноконтурная система с угольным фильтром (аналог адсорбера) или прямая вентиляция через фильтр, предотвращающий выброс капель топлива. Давление регулируется преимущественно механическими клапанами.

Топливозаборник и фильтр грубой очистки в баке

Топливозаборник представляет собой трубчатую конструкцию, погруженную в топливный бак, которая обеспечивает подачу горючего к насосу. Его нижний конец всегда находится у дна резервуара для максимального использования объема, часто оснащается утяжелителем или плавающим элементом для работы при минимальном уровне топлива. Конструкция включает обратный клапан, предотвращающий слив топлива из магистрали после остановки двигателя.

На входном отверстии топливозаборника жестко закреплен фильтр грубой очистки – мелкоячеистая сетка из металла или синтетического материала. Она выполняет первичную барьерную функцию, задерживая частицы загрязнений размером от 100-500 микрон (ржавчину, песок, производственный мусор), а также капли воды. Это критически важно для защиты топливного насоса от абразивного износа и заклинивания.

Функциональные особенности и требования

- Ячейки сетки: Размер ячеек для бензиновых систем – 80-120 мкм, для дизелей – 50-100 мкм из-за повышенной чувствительности ТНВД к загрязнениям.

- Материалы: Нержавеющая сталь, латунь или термостойкий пластик, устойчивые к коррозии и химическому воздействию топлива.

- Обслуживание: Фильтр считается необслуживаемым, но при засорении вызывает падение давления, потерю мощности и требует замены заборника в сборе.

| Параметр | Бензиновый двигатель | Дизельный двигатель |

|---|---|---|

| Тип загрязнений | Пыль, смолы | Парафины, вода, абразивы |

| Доп. защита | Без особенностей | Антипарафиновые покрытия |

| Конструкция сетки | Цилиндрическая/плоская | Многоступенчатая с отстойником |

Топливные магистрали: Материалы и требования безопасности

Топливные магистрали транспортируют горючее от бака к двигателю, работая под давлением и в условиях агрессивных сред. Для их изготовления применяют специализированные материалы: стальные трубопроводы (нержавеющая или оцинкованная сталь) обеспечивают механическую прочность и стойкость к коррозии, а армированные термостойкие полимеры (нейлон, тефлон) сочетают гибкость с устойчивостью к химическому воздействию и вибрациям. Резиновые шланги используются ограниченно из-за риска разбухания и применяются только в зонах без высокого давления и температур.

Безопасность конструкции обеспечивается строгими требованиями: герметичность соединений (контроль утечек через двойные зажимы и фланцы), защита от внешних повреждений (бронирование, экранирование от тепла двигателя), электростатическая безопасность (заземление для отвода статического заряда). Для дизельных систем критична стойкость к абразивному износу из-за примесей в солярке, а для бензиновых – непроницаемость для легких фракций топлива и паров углеводородов.

Ключевые различия для типов двигателей

| Параметр | Дизельные двигатели | Бензиновые двигатели |

|---|---|---|

| Рабочее давление | До 2000 бар (в магистралях Common Rail) | 3-7 бар (атмосферные), до 400 бар (непосредственный впрыск) |

| Критические риски | Износ от абразивных частиц, гидроудары | Парообразование, утечка легковоспламеняющихся паров |

| Специфика материалов | Сталь с антикоррозийным покрытием, усиленные полимеры | Многослойные нейлоновые шланги с барьером для паров |

Общие требования безопасности включают:

- Термостойкость: сохранение целостности при -40°C до +150°C.

- Химическая инертность: отсутствие реакций с топливом, присадками, маслами.

- Механическая защита: исключение контакта с острыми кромками или подвижными узлами.

- Контроль целостности: регулярная диагностика на трещины, вздутия и потерю гибкости.

Топливные фильтры тонкой очистки: Типы и ресурс замены

Топливные фильтры тонкой очистки служат финальным барьером против мельчайших загрязнений (5-10 микрон для дизеля, 10-20 микрон для бензина), защищая форсунки и ТНВД от абразивного износа и закоксовывания. Их расположение варьируется: в дизельных системах часто интегрированы в топливный модуль бака или установлены под капотом, в бензиновых – преимущественно в подкапотном пространстве или на топливной магистрали.

Эффективность фильтрации напрямую влияет на ресурс двигателя: пропуск грязи приводит к выходу из строя прецизионных элементов системы впрыска. Ресурс замены определяется типом фильтра, качеством топлива и рекомендациями производителя, но игнорирование регламента чревато падением мощности, ростом расхода топлива и дорогостоящим ремонтом.

Распространенные типы фильтров и сроки замены

- Картриджные (сменные элементы):

- Материалы: специальная бумага, синтетическое волокно или керамика.

- Ресурс: 15 000 - 30 000 км (бензин), 10 000 - 20 000 км (дизель).

- Разборные корпусные:

- Конструкция: металлический/пластиковый корпус со сменным фильтрующим элементом.

- Ресурс элемента: аналогичен картриджным, корпус служит дольше.

- Неразборные (в корпусе):

- Особенность: цельная конструкция, заменяется целиком.

- Ресурс: 20 000 - 40 000 км (бензин), 15 000 - 30 000 км (дизель).

- С подогревом (для дизеля):

- Назначение: предотвращение парафинизации при низких температурах.

- Ресурс: до 30 000 км (требует контроля нагревательных элементов).

| Критерий влияния на ресурс | Бензиновые ДВС | Дизельные ДВС |

|---|---|---|

| Качество топлива | Сильное влияние (смолы, примеси) | Критичное влияние (вода, абразив) |

| Система впрыска | Common Rail / GDI: строгий регламент | Обязательная частая замена (высокое давление) |

| Эксплуатация | Городской цикл сокращает ресурс на 20-30% | Холодный кликмат требует подогрева |

Важно: Указанные интервалы – ориентир. Точный ресурс указан в сервисной книжке авто. При использовании низкокачественного топлива или эксплуатации в тяжелых условиях (пыль, влага, мороз) замену следует проводить на 30-50% чаще. Признаки необходимости срочной замены: затрудненный пуск, рывки при разгоне, повышенная дымность выхлопа (дизель), ошибки по датчикам топливной системы.

Топливный насос низкого давления: Функции и место установки

Топливный насос низкого давления (ТННД) обеспечивает стабильную подачу горючего из бака к последующим элементам системы. Его ключевая задача – создание и поддержание давления, достаточного для преодоления сопротивления топливных фильтров и предотвращения парообразования. ТННД гарантирует непрерывный поток топлива при любых режимах работы двигателя, исключая "голодание" силового агрегата.

В современных автомобилях ТННД преимущественно устанавливается внутри топливного бака (погружная схема). Такое расположение обеспечивает естественное охлаждение насоса топливом, снижает шумность работы и минимизирует риск утечек. В отдельных конструкциях дизельных систем насос может размещаться на двигателе или вдоль топливной магистрали, но всегда до фильтров тонкой очистки и ТНВД.

Основные функции ТННД

- Первичный забор топлива из бака с преодолением гидравлического сопротивления

- Поддержание постоянного давления (0.3-7 бар в зависимости от типа двигателя)

- Обеспечение бесперебойной подачи при резких изменениях нагрузки

- Предотвращение кавитации в топливоподающей магистрали

- Фильтрация предварительная (через встроенную сетку-паук)

Конструктивные отличия по типам ДВС:

| Параметр | Бензиновый двигатель | Дизельный двигатель |

|---|---|---|

| Рабочее давление | 3-7 бар (инжектор), 0.3-0.5 бар (карбюратор) | 2-6 бар (на входе ТНВД) |

| Тип привода | Электрический (роторный или шестерёнчатый) | Механический (от распредвала) или электрический |

| Критичность параметров | Требует точного давления для форсунок | Должен компенсировать высокую вязкость солярки |

Последствия неисправности ТННД: перебои холостого хода, провалы при разгоне, затруднённый пуск, повышенный износ ТНВД из-за "сухого хода". Контроль производительности осуществляется датчиком давления в топливной рампе (бензин) или манометром на входе ТНВД (дизель).

Бензиновый двигатель: Принцип формирования топливовоздушной смеси

Топливовоздушная смесь (ТВС) формируется путём смешивания паров бензина с атмосферным воздухом в строго определённой пропорции. Основная задача – обеспечить полное и эффективное сгорание топлива в цилиндрах двигателя. Процесс начинается с подачи воздуха через воздушный фильтр и дозирования топлива системой впрыска.

Точность смесеобразования критична для работы двигателя. Идеальная (стехиометрическая) пропорция составляет примерно 14.7 частей воздуха к 1 части бензина по массе. Отклонения от этого соотношения приводят к снижению мощности, увеличению расхода топлива или повышению токсичности выхлопных газов.

Ключевые этапы и компоненты смесеобразования

- Подача воздуха: Воздух засасывается через воздушный фильтр, проходит через датчик массового расхода воздуха (ДМРВ) или датчик абсолютного давления (ДАД) для измерения объёма.

- Дозирование топлива: Топливный насос подаёт бензин под давлением к форсункам, которые впрыскивают его во впускной коллектор (центральный или распределённый впрыск) или напрямую в цилиндр (прямой впрыск).

- Распыление и испарение: Форсунки распыляют топливо мелкодисперсной струёй. Капли бензина испаряются, смешиваясь с воздухом.

- Гомогенизация смеси: Турбулентность во впускном коллекторе и движение поршня обеспечивают равномерное распределение паров топлива в воздухе.

- Коррекция смеси: Электронный блок управления (ЭБУ) анализирует данные от датчиков (кислорода, температуры, положения дросселя) и регулирует длительность впрыска форсунок для поддержания оптимального соотношения воздух/топливо.

Сравнение систем впрыска

| Тип системы | Место впрыска | Особенности смесеобразования |

|---|---|---|

| Центральный (моновпрыск) | Во впускной коллектор (одна форсунка) | Смесь формируется до разделения на цилиндры, возможна неравномерность подачи. |

| Распределённый | Индивидуальные форсунки у впускных клапанов каждого цилиндра | Точное дозирование для каждого цилиндра, лучшая гомогенизация смеси. |

| Прямой (GDI) | Непосредственно в камеру сгорания | Смесь формируется внутри цилиндра, позволяет создавать послойный заряд для экономии. |

Финальное качество ТВС зависит от исправности всех компонентов: чистоты воздушного фильтра, точности работы датчиков, давления топлива и состояния форсунок. Нарушения в любом элементе вызывают обеднение или обогащение смеси, что негативно сказывается на работе двигателя.

Карбюраторная система: Основные элементы и принцип действия

Карбюраторная система предназначена для приготовления горючей смеси топлива с воздухом в требуемой пропорции и подачи её во впускной коллектор двигателя. Она доминировала в бензиновых двигателях до широкого внедрения инжекторных систем, обеспечивая дозирование топлива за счёт разряжения, создаваемого движущимися поршнями.

Ключевой принцип работы основан на эффекте Бернулли: поток воздуха, проходящий через суженную часть карбюратора (диффузор), ускоряется, что вызывает падение давления в этой зоне. Это разрежение втягивает топливо из поплавковой камеры через жиклёры, обеспечивая его распыление и смешивание с воздухом.

Основные элементы карбюратора

- Поплавковая камера: Поддерживает постоянный уровень топлива благодаря поплавку и игольчатому клапану.

- Диффузор (Вентури): Суженный участок воздушного канала, где создаётся разрежение для подсоса топлива.

- Распылитель: Трубка, выводящая топливо из поплавковой камеры в зону диффузора.

- Дроссельная заслонка: Регулирует количество смеси, поступающей в цилиндры (управляется педалью газа).

- Воздушная заслонка: Обогащает смесь при холодном пуске, ограничивая поток воздуха.

- Жиклёры: Калиброванные отверстия, строго дозирующие расход топлива (главный, холостого хода, компенсационный) и воздуха (воздушный).

- Система холостого хода: Обеспечивает подачу смеси при закрытой дроссельной заслонке через отдельные каналы и жиклёры.

- Экономайзер/Эконостат: Дополнительные устройства для обогащения смеси при полных нагрузках или высоких оборотах.

- Ускорительный насос: Впрыскивает порцию топлива при резком открытии дросселя для предотвращения "провала".

Принцип действия по режимам

| Режим работы | Действие системы |

|---|---|

| Пуск холодного двигателя | Воздушная заслонка прикрыта → сильное разрежение во всём карбюраторе → интенсивный подсос топлива через главный и холостой жиклёры → обогащённая смесь. |

| Холостой ход и малые нагрузки | Дроссельная заслонка почти закрыта. Разрежение за заслонкой → топливо подаётся только через систему холостого хода (каналы и жиклёры ХХ), смешиваясь с воздухом из воздушного жиклёра ХХ. |

| Средние нагрузки | Дроссельная заслонка приоткрыта. Основная подача через главный жиклёр в диффузор. Компенсационный жиклёр/система (или эмульсионная трубка) предотвращает переобогащение смеси за счёт подмеса воздуха. |

| Полные нагрузки | Дроссельная заслонка открыта полностью. Включается экономайзер/эконостат, добавляя дополнительное топливо для получения мощностной (обогащённой) смеси. |

| Резкое ускорение | Срабатывает ускорительный насос, механически связанный с приводом дросселя: поршень/диафрагма выталкивает порцию топлива через распылитель в диффузор, компенсируя временное обеднение смеси. |

Механический бензонасос карбюраторного двигателя

Механический бензонасос обеспечивает подачу топлива из бака в карбюратор под необходимым давлением. Он монтируется непосредственно на блоке двигателя и приводится в действие эксцентриком распределительного вала через толкатель.

Работа насоса основана на возвратно-поступательном движении диафрагмы, создающей разрежение для всасывания топлива и давление для его нагнетания. Встроенный рычажный механизм преобразует вращение эксцентрика в колебания штока диафрагмы, а клапанная система регулирует направление потока топлива.

Ключевые компоненты и их функции

| Диафрагма | Создает перепады давления при движении вверх/вниз |

| Впускной клапан | Открывается при всасывании топлива из бака |

| Выпускной клапан | Открывается при нагнетании топлива в карбюратор |

| Рычаг привода | Передает усилие от эксцентрика к штоку |

| Возвратная пружина | Возвращает диафрагму в исходное положение |

| Сетчатый фильтр | Предварительная очистка топлива перед подачей |

Принцип работы цикла:

- Эксцентрик надавливает на рычаг, перемещая диафрагму вниз → создается разрежение

- Впускной клапан открывается, топливо всасывается в камеру

- При сходе эксцентрика пружина поднимает диафрагму → давление возрастает

- Выпускной клапан открывается, топливо выталкивается к карбюратору

Регуляция производительности осуществляется автоматически: при заполнении поплавковой камеры карбюратора игольчатый клапан перекрывает топливный канал, диафрагма останавливается в среднем положении до падения давления.

Инжекторная система (EFI): Центральный и распределенный впрыск

Электронный впрыск топлива (EFI) заменил карбюраторные системы, обеспечивая точное дозирование горючего и оптимизацию работы двигателя. Ключевыми типами являются центральный (моновпрыск) и распределенный (многоточечный) впрыск, отличающиеся конструкцией и местом подачи топлива.

Центральный впрыск использует одну форсунку, установленную на впускном коллекторе перед дроссельной заслонкой. Топливо впрыскивается во впускной тракт единым потоком, смешиваясь с воздухом перед распределением по цилиндрам. Такая схема проще и дешевле, но менее точна в дозировке для каждого цилиндра.

Особенности распределенного впрыска

Распределенный впрыск оснащен индивидуальной форсункой для каждого цилиндра, установленной рядом с впускными клапанами. Топливо впрыскивается непосредственно перед впускным клапаном, что обеспечивает:

- Высокую точность дозирования топлива

- Минимальные потери горючего во впускном коллекторе

- Оптимальное формирование топливно-воздушной смеси

Существуют три основных режима работы распределенного впрыска:

- Одновременный: Все форсунки срабатывают синхронно

- Попарно-параллельный: Форсунки работают парами

- Фазированный: Каждая форсунка активируется индивидуально перед тактом впуска "своего" цилиндра

| Параметр | Центральный впрыск | Распределенный впрыск |

|---|---|---|

| Количество форсунок | 1 | По числу цилиндров |

| Точность смесеобразования | Средняя | Максимальная |

| Применение | Устаревшие бензиновые двигатели | Современные бензиновые и дизельные ДВС |

Распределенный впрыск доминирует в современных двигателях благодаря сочетанию экономичности, экологичности и динамики. Центральный впрыск сохраняется лишь в некоторых бюджетных решениях из-за низкой себестоимости.

Топливная рампа бензинового инжектора

Топливная рампа (топливный распределитель) – ключевой компонент инжекторной системы подачи топлива бензинового двигателя. Представляет собой полую трубчатую конструкцию, к которой подключаются топливные форсунки всех цилиндров двигателя.

Основное назначение рампы – аккумулирование топлива под постоянным высоким давлением (от 3 до 5 бар в системах с распределённым впрыском) и равномерное распределение его по форсункам. Конструктивно выполняется из стали или алюминиевого сплава, обладает значительной жёсткостью для минимизации пульсаций давления при работе форсунок.

Конструктивные особенности и компоненты

- Входной штуцер: точка подключения топливоподающей магистрали от насоса.

- Посадочные места форсунок: герметичные разъёмы с уплотнительными кольцами для установки инжекторов.

- Клапан регулировки давления (регулятор): поддерживает стабильное давление в системе, избыток топлива возвращает в бак через обратную магистраль.

- Штуцер для манометра: диагностический порт для контроля давления (встречается не на всех моделях).

- Демпфер пульсаций: гасит колебания давления от насоса и форсунок (не во всех конструкциях).

| Параметр | Значение/Характеристика |

|---|---|

| Рабочее давление | 2.5–5.5 бар (зависит от системы впрыска) |

| Материал | Сталь, алюминий, пластик (в новых системах DI) |

| Тип регулятора давления | Механический (вакуумный) или электронный |

| Количество портов | Соответствует числу цилиндров двигателя |

Принцип работы основан на непрерывной циркуляции топлива через рампу. Насос нагнетает топливо во входное отверстие, регулятор поддерживает заданное давление, излишки сливаются в бак. При открытии форсунки по команде ЭБУ топливо мгновенно впрыскивается во впускной коллектор.

Ключевые требования к топливной рампе – герметичность под высоким давлением, минимальное гидравлическое сопротивление и равномерность подачи к каждой форсунке. Неисправности рампы (засорение, деформация, течь) приводят к обеднению смеси, перебоям в работе двигателя и повышенному расходу топлива.

Электрический топливный насос бензинового двигателя

Электрический топливный насос (ЭТН) обеспечивает непрерывную подачу топлива под давлением из бака к топливной рампе бензинового двигателя. Он устанавливается непосредственно в топливном баке (погружной тип) или на линии подачи топлива (магистральный тип), что обеспечивает его охлаждение и снижает риск образования паровых пробок.

Насос включается при повороте ключа зажигания до запуска стартера, создавая необходимое давление в системе (обычно 3–7 бар). Его работа управляется через реле, которое активируется сигналом от блока управления двигателем (ЭБУ). Современные системы оснащаются защитой, мгновенно отключающей насос при ДТП или остановке двигателя.

Ключевые особенности и типы

Конструктивно ЭТН состоят из:

- Электродвигателя постоянного тока (12В)

- Нагнетательного модуля с рабочими элементами

- Фильтра грубой очистки на входе

- Обратного клапана для удержания давления после выключения

- Регулятора расхода (в некоторых моделях)

Распространенные типы нагнетательных модулей:

- Роликовые – ротор с подвижными роликами в эксцентричном корпусе.

- Шестеренчатые – две шестерни во внешнем зацеплении.

- Турбинные (центробежные) – крыльчатка, создающая давление вихревым потоком (наиболее современные и тихие).

| Параметр | Значение/Характеристика |

|---|---|

| Рабочее давление | 3.0–7.0 бар (зависит от системы впрыска) |

| Производительность | 60–150 л/час для легковых авто |

| Ресурс | ≥ 200 000 км (при исправном фильтре и качестве топлива) |

| Критичные неисправности | Износ щеток, заклинивание ротора, загрязнение, перегрев обмотки |

Для диагностики контролируют давление в рампе манометром, потребляемый ток и сопротивление обмоток. Шумная работа или затрудненный запуск часто указывают на износ насоса. Замена требует соблюдения мер пожарной безопасности из-за риска воспламенения паров бензина.

Регулятор давления топлива: Назначение и работа

Регулятор давления топлива (РДТ) – критически важный компонент топливной системы двигателей внутреннего сгорания. Его основная функция заключается в поддержании стабильного давления горючего в топливной рампе независимо от режимов работы мотора.

Работа регулятора основана на балансе двух сил: давления топлива, подаваемого насосом, и давления во впускном коллекторе (или вакуума), воздействующего через диафрагму. Это обеспечивает оптимальное соотношение давления между рампой и впускным трактом.

Принцип действия и конструкция

Конструктивно РДТ включает следующие элементы:

- Корпус с подводящим и обратным топливопроводами

- Регулирующий клапан (шарик или тарелка)

- Диафрагма, разделяющая топливную и вакуумную камеры

- Пружина, задающая базовое усилие

- Вакуумный шланг, соединенный с впускным коллектором

Алгоритм работы:

- При повышении давления топлива (например, при закрытии форсунок) клапан преодолевает сопротивление пружины и открывает перепускной канал.

- Излишки горючего сбрасываются по "обратке" в бак.

- При увеличении вакуума в коллекторе (низкие нагрузки) диафрагма смещается, дополнительно ослабляя пружину – давление в рампе снижается.

- При падении вакуума (высокие нагрузки) пружина сильнее прижимает клапан – давление возрастает.

Особенности для разных двигателей

| Тип двигателя | Расположение РДТ | Специфика работы |

|---|---|---|

| Бензиновый | На топливной рампе | Подключен к вакууму коллектора. Поддерживает постоянный перепад давления на форсунках. |

| Дизель (Common Rail) | В топливном насосе высокого давления (ТНВД) или рампе | Управляется ЭБУ. Работает с давлениями 300-2500 бар. Часто не имеет вакуумной магистрали. |

Выход из строя регулятора проявляется неустойчивой работой двигателя, падением мощности, повышением расхода топлива или затрудненным пуском. Диагностика включает проверку давления в рампе и герметичности вакуумного шланга.

Форсунки бензинового инжектора: Типы и способы управления

Форсунки бензинового двигателя выполняют критически важную функцию: они дозируют и распыляют топливо во впускной коллектор (в системах с распределённым впрыском) или непосредственно в камеру сгорания (в двигателях с прямым впрыском). От их точной работы зависят эффективность смесеобразования, мощность двигателя, экономичность и экологические показатели.

Конструктивно форсунка представляет собой электромагнитный клапан. Основные элементы включают корпус, электромагнитную катушку, игольчатый запорный элемент (иглу), сопло и уплотнительные элементы. При подаче управляющего электрического импульса от электронного блока управления (ЭБУ) катушка создаёт магнитное поле, втягивающее иглу и открывающее проход для топлива под давлением через распылительные отверстия сопла.

Основные типы форсунок

- Электромагнитные (соленоидные): Наиболее распространённый тип в системах распределённого впрыска (MPI). Управляются прямоугольными электрическими импульсами от ЭБУ. Просты, надёжны и дёшевы в производстве.

- Пьезоэлектрические: Используются преимущественно в современных системах прямого впрыска (GDI, TSI, Skyactiv и др.). Вместо электромагнитной катушки используют пьезокристалл, изменяющий форму под напряжением. Главные преимущества:

- Скорость срабатывания в 3-4 раза выше соленоидных.

- Возможность многократного впрыска за один цикл (до 5-7 раз).

- Высочайшая точность дозирования малых порций топлива.

- Электрогидравлические: Применяются в некоторых системах прямого впрыска. Сочетают электромагнитный клапан и гидравлический механизм для управления иглой. Позволяют достигать высокого давления впрыска.

Способы управления форсунками:

- Частота и длительность импульса (Широтно-Импульсная Модуляция - ШИМ): ЭБУ рассчитывает необходимое количество топлива и определяет:

- Длительность импульса (в миллисекундах): Чем дольше форсунка открыта, тем больше топлива подаётся.

- Момент начала впрыска: Синхронизируется с положением коленчатого вала и фазой газораспределения.

- Формирование импульса: Управляющий сигнал имеет строго определённую форму (нарастание, пик, спад), обеспечивающую быстрое и чёткое открытие/закрытие иглы форсунки, особенно важное на малых длительностях впрыска.

- Стратегии впрыска: В зависимости от режима работы двигателя ЭБУ выбирает стратегию:

- Одновременный: Все форсунки срабатывают разом (устаревший).

- Попарно-параллельный: Форсунки работают парами.

- Последовательный (фазированный): Каждая форсунка открывается точно перед тактом впуска своего цилиндра. Наиболее точный и современный метод.

- Многократный впрыск: Возможен в основном с пьезофорсунками (предвпрыск, основной впрыск, дополнительный впрыск). Предвпрыск улучшает смесеобразование и снижает шум, поствпрыск может использоваться для регенерации катализатора.

| Параметр сравнения | Электромагнитные | Пьезоэлектрические |

|---|---|---|

| Быстродействие | ~1-1.5 мс | ~0.1-0.3 мс |

| Тип впрыска | Распределённый (MPI), реже простой прямой | Прямой (GDI) |

| Возможность многократного впрыска за цикл | Ограничена (обычно 1-2 раза) | Высокая (до 5-7 раз) |

| Точность дозирования (особенно малых порций) | Удовлетворительная | Выдающаяся |

| Стоимость и сложность | Ниже | Выше |

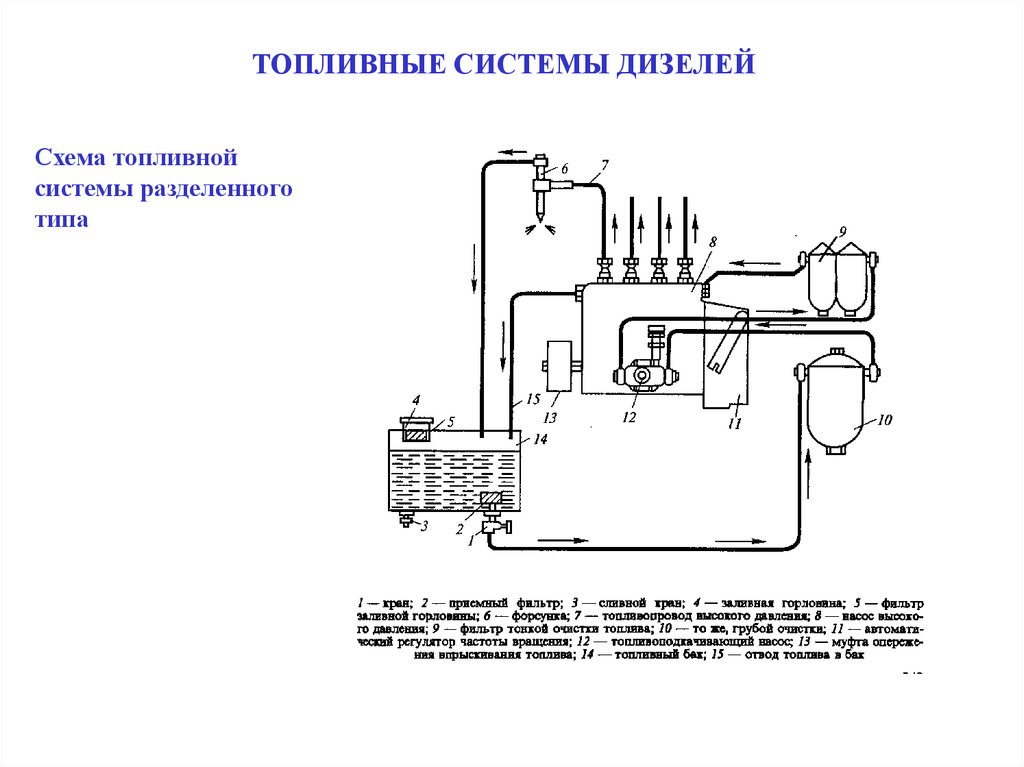

Дизельный двигатель: Особенности рабочего процесса

В дизельных двигателях воспламенение топлива происходит исключительно за счёт высокой температуры сжатого воздуха в цилиндрах, без использования внешних источников зажигания. Воздух предварительно сжимается в 14–25 раз (степень сжатия 14:1–25:1), что приводит к его нагреву до 700–900°C.

Топливный впрыск осуществляется напрямую в камеру сгорания в конце такта сжатия через форсунки под экстремальным давлением (до 3000 бар в современных системах Common Rail). Мелкодисперсное распыление обеспечивает быстрое смесеобразование и полное сгорание топливно-воздушной смеси за доли секунды.

Ключевые отличия от бензиновых ДВС

- Качественное регулирование мощности: Изменение подачи топлива при постоянном объёме воздуха (в бензиновых – количественное регулирование смеси).

- Самовоспламенение: Отсутствие свечей зажигания, детонационная стойкость не лимитирует степень сжатия.

- Бедные смеси: Средний коэффициент избытка воздуха λ = 1.3–1.5 против λ ≈ 1 у бензиновых.

- Высокий крутящий момент на низких оборотах благодаря длительному сгоранию и пиковому давлению до 180 бар.

| Параметр | Особенность | Результат |

|---|---|---|

| Фаза впрыска | Многократный впрыск (пред-/основной/дополнительный) | Снижение шума, оптимизация температуры сгорания |

| Давление сжатия | 30–50 бар (против 9–15 бар у бензиновых) | Повышение КПД до 45–50% |

| Температура выхлопа | 500–700°C (против 800–1050°C) | Меньшая тепловая нагрузка на турбину |

Рабочий цикл характеризуется жёстким сгоранием из-за резкого нарастания давления при воспламенении, что требует усиленной конструкции КШМ. Для холодного пуска необходимы свечи накаливания, подогревающие воздух в камере сгорания.

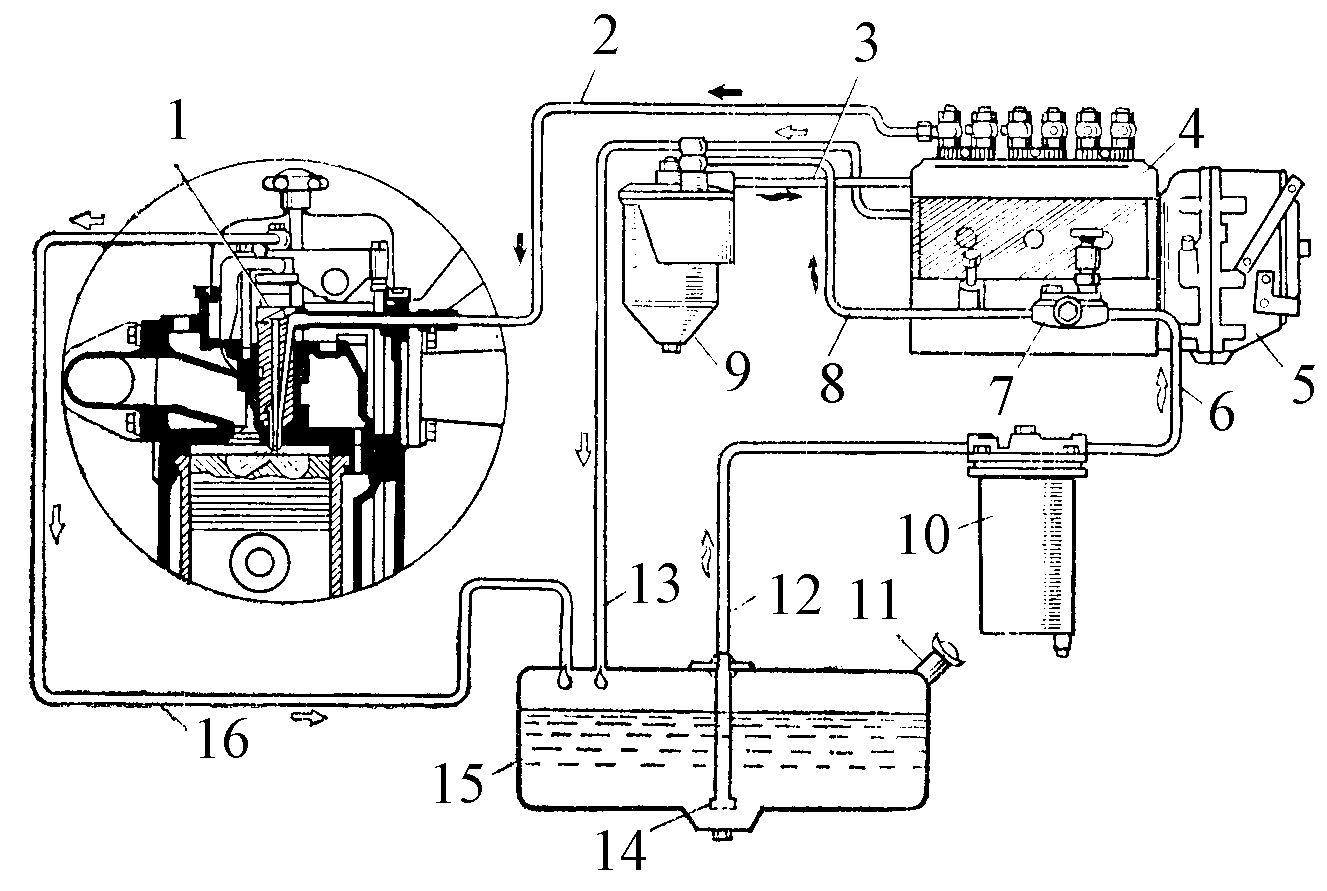

Топливный насос высокого давления (ТНВД) дизеля

ТНВД выполняет ключевую функцию в топливоподаче дизельных двигателей: создает давление, необходимое для преодоления сопротивления форсунок и обеспечения мелкодисперсного распыла топлива в камере сгорания. Рабочее давление в современных системах достигает 2000–2500 бар, что в сотни раз превышает показатели бензиновых аналогов.

Конструкция насоса включает плунжерные пары (поршень-гильза), приводимые в действие кулачковым валом через роликовые толкатели. Герметичность пары обеспечивается сверхточными допусками обработки (1–3 мкм). Насос оснащен механическим или электронным регулятором частоты вращения для стабилизации работы двигателя под нагрузкой.

Основные типы ТНВД

- Рядные (многоплунжерные): Каждый цилиндр обслуживается отдельной плунжерной парой. Характерны для тяжелой техники.

- Распределительные: Одна плунжерная пара подает топливо во все цилиндры (Roto-Diesel, Bosch VP). Компактны, применяются в легковых авто.

- Магистральные (Common Rail): Нагнетают топливо в общую рампу, откуда оно распределяется по форсункам. Управляются ЭБУ.

Критичные компоненты

| Элемент | Назначение | Особенности |

|---|---|---|

| Плунжерная пара | Сжатие топлива | Изготавливается из легированной стали, требует чистого топлива |

| Кулачковый вал | Преобразование вращения в возвратно-поступательное движение | Профиль кулачка определяет фазу и скорость подачи |

| Регулятор давления | Корректировка производительности | Электромагнитный клапан в системах Common Rail |

| Топливоподкачивающий насос | Первичная подача топлива из бака | Шестеренчатого или роторного типа |

Принцип работы: При вращении кулачкового вала плунжер движется вверх, перекрывая впускное отверстие. Дальнейший ход создает давление, открывающее нагнетательный клапан. Топливо поступает к форсунке. Дозаправка регулируется поворотом плунжера, изменяющим момент отсечки подачи.

Ключевые требования к ТНВД: Минимальные пульсации давления, синхронизация впрыска с циклом двигателя, точная дозировка топлива на всех режимах. Отказ насоса приводит к полной остановке двигателя из-за особенностей воспламенения дизельного топлива.

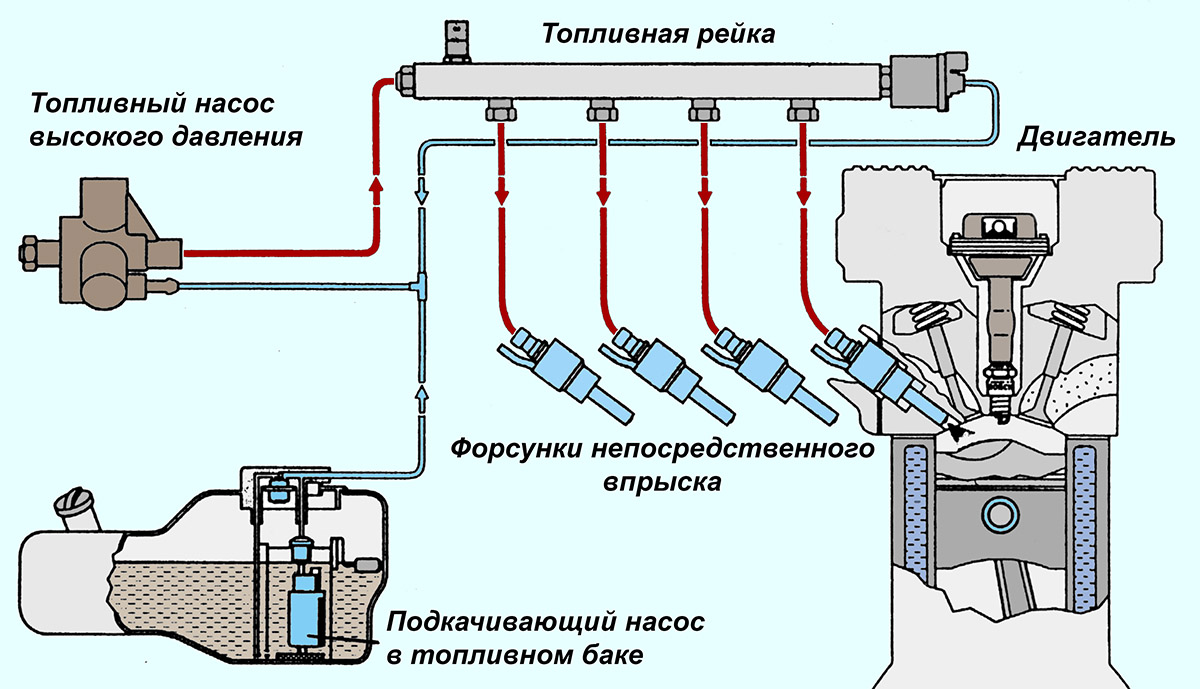

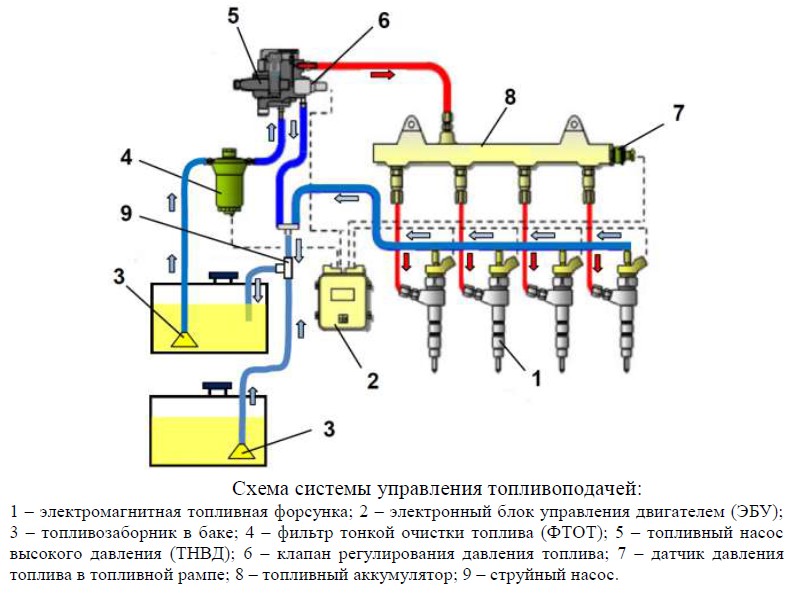

Аккумуляторная топливная система Common Rail

Система Common Rail (CR) представляет собой аккумуляторную топливную систему высокого давления для дизельных двигателей. Её ключевая особенность – наличие общего топливного коллектора (рампы), выполняющего роль гидроаккумулятора, где топливо постоянно хранится под экстремально высоким давлением (от 1000 до 2500 бар в современных системах). Это давление создаётся отдельным топливным насосом высокого давления (ТНВД) независимо от тактов работы двигателя.

Топливо подаётся к форсункам непосредственно из рампы через короткие магистрали. Каждая форсунка управляется индивидуально электронным блоком управления (ЭБУ) посредством быстродействующих электромагнитных или пьезоэлектрических клапанов. Это позволяет реализовать многократный впрыск топлива в течение одного цикла (предвпрыск, основной впрыск, довиспрыск) с точным дозированием и гибким управлением моментом начала, продолжительностью и количеством впрыскиваемого топлива на каждом режиме работы двигателя.

Основные компоненты и принцип работы

- Топливоподкачивающий насос (низкого давления): Забирает топливо из бака, фильтрует его и подаёт к ТНВД.

- Топливный насос высокого давления (ТНВД): Нагнетает топливо до требуемого экстремально высокого давления и подаёт его в аккумуляторную рампу. Работает постоянно при запущенном двигателе.

- Аккумуляторная рампа (Common Rail): Толстостенный трубопровод, накапливающий топливо под высоким давлением и распределяющий его по форсункам всех цилиндров. Оснащён датчиком давления.

- Электроуправляемые форсунки: Выполняют впрыск топлива в камеру сгорания по команде ЭБУ. Имеют сложную конструкцию для многократного прецизионного впрыска за миллисекунды.

- Датчик давления в рампе: Контролирует текущее давление топлива и передаёт данные в ЭБУ.

- Регулятор давления топлива (клапан управления давлением): Устанавливается на рампе или ТНВД. По сигналу ЭБУ сбрасывает часть топлива из рампы обратно в бак для точного поддержания заданного давления.

- Электронный блок управления (ЭБУ): Получает данные от датчиков (давление в рампе, частота вращения коленвала, положение педали газа, температура и др.), рассчитывает оптимальные параметры впрыска (момент начала, длительность, количество циклов) и управляет форсунками и регулятором давления.

| Ключевое преимущество | Результат |

|---|---|

| Разделение функций создания давления и впрыска | Независимость давления впрыска от оборотов двигателя и нагрузки |

| Аккумуляция топлива под высоким давлением | Возможность многократного впрыска за цикл |

| Точное электронное управление форсунками | Оптимизация процесса сгорания на всех режимах |

| Сверхвысокое давление впрыска | Лучшее распыливание топлива, повышение полноты сгорания |

Благодаря этим особенностям, система Common Rail обеспечивает значительное снижение расхода топлива, токсичности выхлопных газов (особенно сажи и NOx), уровня шума и вибраций двигателя по сравнению с традиционными рядными или распределительными ТНВД, одновременно повышая мощность и крутящий момент.

Насос-форсунки: Принцип работы и управление

Насос-форсунка представляет собой интегрированный узел, объединяющий топливный насос высокого давления (ТНВД) и распыляющий элемент в едином корпусе, устанавливаемый непосредственно в головку блока цилиндров. Каждая форсунка обслуживает только один цилиндр, обеспечивая автономную подачу и впрыск топлива.

Привод насосной секции осуществляется через коромысло от распредвала, создавая давление до 2200 бар. Управление процессом впрыска реализуется электронным блоком (ЭБУ) через соленоидный клапан, регулирующий момент начала подачи, продолжительность и количество топлива.

Ключевые особенности работы

Цикл подачи топлива:

- Кулачок распредвала толкает плунжер насосной секции

- Топливо сжимается в камере высокого давления

- ЭБУ подает сигнал на соленоид - игла форсунки поднимается

- Топливо распыляется через микроотверстия распылителя

- При снятии напряжения с соленоида впрыск прекращается

Типы впрыска:

- Предварительный впрыск: Минимальная порция топлива для снижения шума сгорания

- Основной впрыск: Определяет мощность и крутящий момент

- Дополнительный впрыск: Для регенерации сажевого фильтра

| Параметр | Дизель | Бензин |

|---|---|---|

| Рабочее давление | 1600-2200 бар | 100-200 бар |

| Тип управления | Электромагнитное/пьезоэлектрическое | Электромагнитное |

| Температура работы | Критична (из-за кавитации) | Менее критична |

Преимущества системы: Повышение точности дозировки топлива, снижение расхода на 15-20%, возможность реализации многофазного впрыска, компактность конструкции. Недостатки: Высокая сложность изготовления, требовательность к чистоте топлива, дорогостоящий ремонт.

Топливоподкачивающий насос в дизельных системах

Топливоподкачивающий насос (ТПН) – обязательный компонент дизельных топливных систем, обеспечивающий стабильную подачу солярки из бака к ТНВД (топливному насосу высокого давления). Его ключевая задача – создание избыточного давления на входе в ТНВД, предотвращающее кавитацию и гарантирующее точное дозирование горючего независимо от режима работы двигателя или внешних условий.

Располагается ТПН обычно на корпусе ТНВД либо монтируется отдельно в топливной магистрали. Работает под низким давлением (0.2–0.8 МПа), но с высоким расходом, что критично для преодоления сопротивления фильтров и поддержания непрерывного потока. Без него ТНВД не сможет эффективно всасывать топливо, особенно на высоких оборотах или при холодном пуске.

Ключевые аспекты работы и конструкции

Типы насосов:

- Механические поршневые – приводятся от кулачкового вала ТНВД. Компактны, надежны, но зависят от оборотов двигателя.

- Электрические – управляются ЭБУ, работают автономно (включаются при повороте ключа зажигания). Обеспечивают стабильное давление при любых оборотах, упрощают холодный пуск.

- Шестерёнчатые – реже, в старых системах или спецтехнике.

Принцип действия (на примере механического ТПН):

- Кулачок вала ТНВД толкает поршень насоса.

- Поршень создает разрежение, втягивая топливо через впускной клапан.

- При обратном ходе поршень выталкивает топливо к ТНВД через выпускной клапан.

- Редукционный клапан сбрасывает излишки топлива в обратную магистраль.

Функции и требования:

| Фильтрация | Предварительная очистка топлива (часто интегрирован сетчатый фильтр) |

| Датчик давления | Контроль параметров (в электрических насосах) |

| Защита от сухого хода | Автоматическое отключение у электрических моделей при отсутствии топлива |

Типовые неисправности: износ плунжеров/клапанов, засорение фильтрующей сетки, поломка привода (механические ТПН), окисление контактов или отказ двигателя (электрические ТПН). Признаки неисправности – затрудненный пуск, падение мощности, перегрев ТНВД из-за недостаточной смазки топливом.

Форсунки дизельного двигателя: Устройство и виды распылителей

Форсунка дизельного двигателя выполняет критически важную функцию: она впрыскивает топливо в камеру сгорания под высоким давлением, обеспечивая его мелкодисперсное распыление и точное дозирование. Ее конструкция напрямую влияет на эффективность смесеобразования, полноту сгорания топлива, экономичность двигателя, уровень шума и токсичность выхлопных газов. Основные компоненты включают корпус, запорную иглу, распылитель с калиброванными отверстиями, пружину, регулировочные шайбы и каналы для подачи топлива и, в некоторых типах, управляющего давления.

Сердце форсунки – распылитель, определяющий форму и характеристики топливного факела. Он работает в экстремальных условиях высокого давления (до 2500 бар в современных системах Common Rail) и температуры, изготавливается из высокопрочных сталей с прецизионной обработкой. Герметичность запирания иглы в распылительном узле обеспечивается сверхточными притирочными поверхностями конуса иглы и седла распылителя. Неисправность распылителя (закоксовывание, износ, задиры) приводит к ухудшению распыла, повышенному расходу топлива, дымлению и потере мощности.

Основные типы распылителей

Конструкция распылителя определяет способ впрыска и взаимодействия топлива с воздушным зарядом:

- Штифтовые (однодырчатые): Игла заканчивается коническим штифтом, выступающим из единственного соплового отверстия. При подъеме иглы формируется полый конусообразный факел. Основное применение – вихревые камеры сгорания, где требуется направленный впрыск на стенку камеры.

- Многодырчатые: Имеют несколько (чаще от 4 до 10) калиброванных каналов в нижней части. Топливо впрыскивается в виде нескольких симметричных струй. Широко используются в непосредственном впрыске (TDI, CDI, HDI, Common Rail), где топливо распыляется непосредственно в объем надпоршневого пространства. Форма факела (угол конуса, длина струй) строго рассчитывается под геометрию камеры сгорания.

- Распылители с гидравлическим управлением (с гидроограничителем): Оснащены дополнительной камерой (демпфером) над иглой или специальным каналом. Позволяют реализовать двухстадийный впрыск: небольшая "пилотная" порция топлива впрыскивается перед основной для снижения жесткости работы и шума, затем следует основной впрыск. Ключевой элемент систем Common Rail.

| Тип распылителя | Ключевая особенность | Основное применение |

|---|---|---|

| Штифтовой (однодырчатый) | Конический штифт, формирующий полый конус факела | Двигатели с вихревыми камерами сгорания |

| Многодырчатый | Несколько отверстий для формирования симметричных струй | Системы непосредственного впрыска (TDI, CDI, Common Rail) |

| С гидроограничителем | Наличие демпферной камеры для двухстадийного впрыска | Современные системы Common Rail |

Выбор конкретного типа распылителя и его параметров (число и диаметр отверстий, угол конуса факела, давление начала подъема иглы) определяется типом камеры сгорания (разделенная, неразделенная), режимами работы двигателя, требованиями к экологическим показателям и используемой системой топливоподачи (рядный ТНВД, насос-форсунка, Common Rail). Тенденция – к использованию многодырчатых распылителей с гидроуправлением в системах высокого давления, обеспечивающих максимально гибкое и точное управление процессом впрыска.

Топливные трубки высокого давления: Требования и соединения

Топливные трубопроводы высокого давления (ТВД) являются критически важными элементами в системах Common Rail дизельных двигателей и непосредственного впрыска бензиновых силовых агрегатов. Они обеспечивают транспортировку горючего от ТНВД к форсункам под экстремальным давлением, достигающим 2000–2500 бар в дизелях и 150–350 бар в бензиновых ДВС.

Надежность этих магистралей напрямую влияет на безопасность, эффективность работы мотора и экологические показатели. Малейшая разгерметизация или деформация приводит к нарушению цикличности подачи топлива, падению мощности, увеличению расхода и выбросу вредных веществ. Поэтому к конструкции и материалам предъявляются жесткие спецификации.

Ключевые требования к топливным трубкам ВД

Механическая прочность: Трубки должны выдерживать многократные циклы пикового давления и гидроудары без остаточной деформации или разрушения. Используются бесшовные холоднодеформированные трубы из легированных сталей (например, 18ХГТ, AISI 316).

Герметичность соединений: Обязательно полное отсутствие утечек в стыках и по длине магистрали. Проверяется опрессовкой на 1.5–2 раза выше рабочего давления.

Вибрационная стойкость: Конструкция гасит колебания от двигателя без усталостного растрескивания. Достигается точным креплением трубок в демпфирующих держателях с шагом 200–300 мм.

Коррозионная устойчивость: Внутренняя и внешняя поверхности защищены от воздействия топлива, конденсата, реагентов. Применяются пассивация, фосфатирование или полимерные покрытия.

Геометрическая точность: Изгибы выполняются на специализированных станках с минимальным радиусом (3–5 диаметров) для сохранения пропускной способности и исключения зон напряжения.

Типы соединений трубок ВД

Конусное уплотнение (DIN 73378 / ISO 8434-2): Наиболее распространенный вариант. Герметизация достигается притягиванием накидной гайки, сжимающей коническую поверхность трубки к ответному конусу штуцера. Угол конуса строго регламентирован (обычно 60° или 74°).

Шаровое соединение (BSP / Metric): Торец трубки сферической формы прижимается гайкой к седлу штуцера. Допускает небольшие угловые смещения, менее чувствительно к вибрациям.

Фланцевое крепление: Используется для ответвлений или соединения с блоком ТНВД. Герметичность обеспечивается уплотнительными кольцами (медными или стальными) между фланцами.

Бандажные фитинги (Ferrule): Двойная обжимная гильза деформируется гайкой, создавая два контура герметизации – на трубке и штуцере. Применяются в системах с умеренным давлением.

| Тип соединения | Преимущества | Недостатки | Область применения |

|---|---|---|---|

| Конусное | Высокая надежность, простота монтажа | Требует точной обработки поверхностей | Дизель Common Rail, бензин GDI |

| Шаровое | Компенсация перекосов | Ограничение по давлению (~1800 бар) | Магистрали подачи, подвод к ТНВД |

| Фланцевое | Прочность, возможность быстрого отсоединения | Габаритность, стоимость | Соединение с насосом, рампой |

Важно: Монтаж трубок ВД требует соблюдения момента затяжки (указывается производителем) с помощью калиброванного динамометрического ключа. Перетяжка вызывает деформацию уплотняющих поверхностей, недотяг – гарантированную утечку. Повторное использование деформированных гаек или конусов не допускается.

Регулятор давления в системах Common Rail

Регулятор давления (другие названия: клапан управления давлением, pressure control valve – PCV) – электрогидравлическое устройство, поддерживающее заданное давление топлива в топливной рампе (аккумуляторе высокого давления) независимо от режима работы двигателя. Он монтируется непосредственно на рампе или магистрали высокого давления и управляется электронным блоком управления (ЭБУ) двигателя через широтно-импульсную модуляцию (ШИМ).

Основная задача регулятора – обеспечить стабильность давления в рампе в соответствии с картами, заложенными в ЭБУ. Это достигается оперативным сбросом избыточного топлива через возвратную магистраль ("обратку") в бак. Точное поддержание давления критически влияет на качество распыла, полноту сгорания топлива, мощность, экономичность и соответствие экологическим нормам.

Принцип работы и конструкция

Типичный электромагнитный регулятор давления включает:

- Электромагнитную катушку – получает управляющие импульсы от ЭБУ.

- Подвижный якорь – соединен с шариковым или тарельчатым клапаном.

- Упругий элемент (пружина) – обеспечивает начальное усилие закрытия клапана.

- Канал сброса – связывает рампу с магистралью обратного слива.

Алгоритм работы:

- При отсутствии тока на катушке клапан закрыт под действием пружины – сброс топлива отсутствует.

- ЭБУ вычисляет требуемое давление на основе данных датчиков (оборотов, нагрузки, температуры).

- При необходимости снизить давление в рампе ЭБУ подает ток на катушку – электромагнитное поле преодолевает усилие пружины.

- Якорь перемещается, открывая клапан – избыточное топливо сливается в "обратку".

- Изменяя длительность или частоту импульсов (ШИМ), ЭБУ точно регулирует степень открытия клапана и объем слива.

Ключевые характеристики:

| Рабочее давление | До 2500 бар (в современных системах) |

| Скорость срабатывания | Миллисекунды (для точного регулирования переходных режимов) |

| Управляющий сигнал | ШИМ с переменной скважностью/частотой |

| Тип привода | Электромагнитный (чаще), пьезоэлектрический (реже, для сверхбыстрых систем) |

Неисправности регулятора (заклинивание, обрыв катушки, загрязнение) приводят к критическим последствиям: нестабильному давлению в рампе, потере мощности, повышенному дымлению, жесткой работе двигателя или невозможности запуска. Диагностика включает проверку сопротивления обмотки, управляющих сигналов осциллографом и кодов ошибок ЭБУ (например, P0087 – низкое давление в топливной рампе).

Электронное управление впрыском бензина: Датчики и ЭБУ

Электронная система управления впрыском топлива (ЭСУД) обеспечивает точное дозирование бензина и оптимальное смесеобразование на всех режимах работы двигателя. Она непрерывно анализирует параметры работы силового агрегата и внешние условия, динамически корректируя состав топливовоздушной смеси.

Ключевыми компонентами ЭСУД являются датчики, собирающие информацию в реальном времени, и электронный блок управления (ЭБУ), обрабатывающий данные и управляющий исполнительными устройствами. Синхронная работа этих элементов гарантирует экономичность, экологичность и стабильную мощность двигателя.

Основные датчики системы

Датчики передают ЭБУ критические параметры:

- Датчик массового расхода воздуха (ДМРВ) – измеряет объём и плотность всасываемого воздуха

- Датчик положения дроссельной заслонки (ДПДЗ) – определяет угол открытия дросселя для оценки нагрузки

- Датчик температуры охлаждающей жидкости (ДТОЖ) – фиксирует температуру двигателя для коррекции смеси на прогреве

- Датчик детонации – обнаруживает вибрации при детонации для корректировки угла опережения зажигания

- Датчик кислорода (лямбда-зонд) – анализирует содержание кислорода в выхлопе для поддержания стехиометрического соотношения топлива и воздуха

- Датчик положения коленчатого вала (ДПКВ) – определяет частоту вращения и положение коленвала для синхронизации впрыска

Принцип работы ЭБУ

Электронный блок управления (Engine Control Unit) выполняет три ключевые функции:

- Сбор данных: Принимает сигналы от всех датчиков через входные цепи

- Анализ информации: Сопоставляет показания с заложенными картами (топливными картами) в памяти

- Управление исполнительными механизмами: Формирует команды для форсунок, регулируя длительность импульса впрыска (время открытия)

| Входные сигналы | Обработка ЭБУ | Управляющие воздействия |

|---|---|---|

| Данные ДМРВ, ДПКВ, лямбда-зонда | Расчёт требуемого количества топлива | Длительность импульса форсунок |

| Показания ДТОЖ, ДПДЗ | Коррекция на прогрев/перегрузку | Изменение угла опережения зажигания |

| Сигнал детонации | Адаптация параметров зажигания | Активация системы рециркуляции газов (EGR) |

ЭБУ также выполняет самодиагностику: при обнаружении неисправности активирует аварийный режим (limp-home), фиксирует ошибку в памяти и зажигает индикатор Check Engine на панели приборов. Калибровочные параметры системы хранятся в энергонезависимой памяти блока и могут корректироваться при чип-тюнинге.

Электронное управление впрыском дизеля: EDC и CRS

Современные дизельные двигатели оснащаются электронными системами управления впрыском, такими как EDC (Electronic Diesel Control) и CRS (Common Rail System), которые обеспечивают высочайшую точность дозирования топлива. Эти системы заменяют механические регуляторы, используя датчики для непрерывного мониторинга параметров работы двигателя (обороты, температура, давление наддува, положение педали акселератора) и микропроцессор для расчета оптимального момента и продолжительности впрыска.

Электронный блок управления (ЭБУ) на основе полученных данных формирует управляющие сигналы для исполнительных устройств топливной системы. В системах Common Rail высокое давление (до 2500 бар) создается независимо от оборотов двигателя специальным насосом и накапливается в топливной рампе (аккумуляторе), откуда топливо по магистралям подается к электромагнитным или пьезоэлектрическим форсункам. Это позволяет реализовать многократный впрыск за цикл (предвпрыск, основной, допвпрыск) для снижения шума и эмиссии.

Ключевые компоненты и функции

- Датчики:

- Положения коленвала/распредвала (синхронизация впрыска)

- Массового расхода воздуха (расчет нагрузки)

- Датчик педали акселератора (определение запроса водителя)

- Датчики температуры (воздуха, топлива, ОЖ)

- Датчик давления в рампе (корректировка давления топлива)

- Исполнительные механизмы:

- ТНВД с электронным регулированием производительности

- Электромагнитные/пьезоэлектрические форсунки

- Клапан рециркуляции ОГ (EGR)

- Регулятор давления наддува (турбина с изменяемой геометрией)

- Алгоритмы управления:

- Адаптация параметров впрыска под режимы работы (холодный пуск, прогрев, полная нагрузка)

- Компенсация износа компонентов (самодиагностика)

- Интеграция с системами нейтрализации выхлопа (SCR, DPF)

Сравнение характеристик EDC и CRS

| Параметр | EDC (насос-форсунки) | CRS (Common Rail) |

|---|---|---|

| Макс. давление впрыска | До 2200 бар | До 2500 бар |

| Гибкость впрыска | Ограниченное кол-во фаз | До 7 фаз за цикл |

| Точность дозирования | ±1.5 мм³/цикл | ±0.5 мм³/цикл |

| Шумность работы | Выше из-за жесткой связи с кулачком | Ниже за счет предвпрыска |

Преимущества электронного управления включают снижение расхода топлива на 15-20%, уменьшение выбросов NOx и сажи на 30-50%, а также повышение мощности и крутящего момента за счет оптимизации процесса сгорания. Системы CRS обеспечивают более гибкое управление параметрами впрыска по сравнению с насос-форсунками EDC, особенно на низких оборотах, что критично для экологических норм Euro 5/6.

Система обратного слива топлива: Схема циркуляции

Основное назначение контура обратного слива – обеспечение стабильного давления в топливной системе и отвод избытков горючего. Топливный насос подаёт больший объём, чем требуется двигателю, создавая резерв для мгновенного отклика на нагрузку. Излишки, не израсходованные форсунками, должны непрерывно возвращаться в бак для предотвращения перегрева и падения давления.

Циркуляция выполняет критически важную функцию охлаждения: топливо, проходя через рампу и форсунки, отводит тепло от нагретых компонентов двигателя. В дизельных системах это дополнительно предотвращает закипание солярки и образование паровых пробок. Без рециркуляции возможны гидроудары, перебои в работе и ускоренный износ насоса.

Принцип работы контура возврата

- Топливный насос закачивает горючее из бака через фильтр тонкой очистки.

- Под давлением (2-7 бар для бензина, до 2000 бар в Common Rail) топливо поступает в рампу/аккумулятор.

- Регулятор давления на рампе (бензин) или клапан дозирования на ТНВД (дизель) сбрасывает излишки в обратную магистраль.

- В дизельных двигателях дополнительный слив осуществляется:

- Через перепускные каналы форсунок при избыточном давлении

- Из корпуса ТНВД для смазки и охлаждения плунжерных пар

- Возвратная магистраль объединяет все потоки и направляет топливо обратно в бак.

Сравнение особенностей бензиновых и дизельных систем:

| Параметр | Бензиновый двигатель | Дизельный двигатель |

|---|---|---|

| Точка регулирования давления | Топливная рампа (регулятор после форсунок) | ТНВД (клапан дозирования перед рампой) |

| Температура возвращаемого топлива | До 70°C | До 90°C из-за компрессионного нагрева |

| Дополнительные сливы | Только с рампы | С рампы, форсунок и ТНВД |

| Риски при засорении | Повышение давления, перелив через диафрагму регулятора | Разрыв магистралей, отказ плунжерных пар ТНВД |

Адсорбер паров бензина: Устройство и назначение

Адсорбер топливной системы (EVAP) – ключевой компонент экологического контроля современных автомобилей. Он предотвращает выброс паров бензина из бака в атмосферу, улавливая углеводороды при испарении топлива. Система обязательна для соответствия экологическим стандартам Евро-3 и выше, снижая вредные испарения на 95%.

Принцип работы основан на адсорбции паров активированным углём. Во время стоянки испарения накапливаются в сепараторе, затем поступают в адсорбер, где поглощаются угольным фильтром. При запуске двигателя система продувает сорбент: пары направляются во впускной коллектор для сжигания в цилиндрах.

Конструктивные элементы

- Сепаратор – улавливает жидкое топливо, возвращая его в бак

- Адсорбирующий модуль – ёмкость с гранулированным активированным углём

- Соленоид клапана продувки – регулирует подачу паров во впуск

- Гравитационный клапан – блокирует вылив топлива при опрокидывании

- Датчик давления – контролирует герметичность системы

| Тип адсорбера | Особенности |

| Центральный (под капотом) | Компактный, прямое подключение к впускному коллектору |

| Модульный (у топливного бака) | Снижает длину магистралей, улучшает эффективность |

Критичные неисправности включают заклинивание клапана продувки (вызывает переобогащение смеси) и растрескивание угольного фильтра (приводит к запаху бензина в салоне). Диагностика требует проверки кодов ошибок P0440-P0444 и тестирования герметичности контура.

Система холодного пуска дизеля: Свечи накаливания

Свечи накаливания критически важны для запуска дизельного двигателя при низких температурах. В отличие от бензиновых двигателей, где воспламенение смеси осуществляется искрой, в дизелях топливо самовоспламеняется от сжатия. Холодные стенки цилиндров и воздух в камере сжатия препятствуют этому процессу зимой.

Конструктивно свеча представляет собой металлический корпус с нагревательным элементом внутри (обычно спиралью из тугоплавкого металла с керамическим наполнителем). При подаче напряжения элемент раскаляется до 850–1100°C, нагревая воздух в предкамере или вихревой камере, а также улучшая испарение топлива.

Принцип работы и управление

Цикл работы делится на три фазы:

- Предварительный нагрев (до включения стартера):

После поворота ключа зажигания свечи разогреваются 5–30 секунд (контролируется таймером или ЭБУ). Сигнальная лампа на панели приборов информирует о процессе. - Пуск и пост-нагрев:

Нагрев продолжается во время прокрутки стартером и несколько минут после запуска для стабилизации горения и снижения вибраций. - Отключение:

При достижении оборотов холостого хода или температуры охлаждающей жидкости ~60°C система деактивируется.

Типы систем:

- Релейное управление: Таймер подает напряжение через реле.

- Электронное управление (ЭБУ): Датчики температуры определяют длительность нагрева, возможен адаптивный режим.

Распространенные неисправности

| Признак | Возможная причина |

|---|---|

| Трудный холодный пуск | Выход из строя одной или нескольких свечей |

| Белый дым при запуске | Неполное сгорание из-за слабого накала |

| Повышенная вибрация после запуска | Неисправность цепи питания свечей |

Проверка свечей включает измерение сопротивления (0.5–2 Ом для исправных) или контроль потребляемого тока. Замена рекомендуется комплектом даже при выходе из строя одной свечи.

Система выпуска отработавших газов и топливная система

Топливная система и система выпуска отработавших газов функционально взаимосвязаны через процесс сгорания топливовоздушной смеси. Качество смесеобразования, точность дозировки топлива и эффективность впрыска напрямую влияют на состав и температуру выхлопных газов, формируя нагрузку на выпускную систему. Оптимальная работа топливоподачи снижает концентрацию вредных веществ в выхлопе, упрощая задачи последующей очистки.

Обратная связь проявляется через датчики кислорода (лямбда-зонды) и давления в выпускном тракте, которые передают данные в электронный блок управления двигателем. На основе этих показателей ЭБУ корректирует состав топливовоздушной смеси, длительность впрыска и момент зажигания, обеспечивая соответствие экологическим нормам при сохранении мощности. Нарушения в одной системе неизбежно дестабилизируют работу другой.

Ключевые особенности взаимодействия систем

Конструктивные различия между бензиновыми и дизельными двигателями формируют специфику работы выпускной системы:

- В бензиновых ДВС:

- Каталитический нейтрализатор требует точного соблюдения стехиометрического состава смеси (λ=1)

- Лямбда-зонды в выпускном коллекторе контролируют остаточный кислород

- Система рециркуляции отработавших газов (EGR) снижает температуру сгорания

- В дизельных ДВС:

- Сажевый фильтр (DPF) улавливает частицы углерода при обедненной смеси

- Система селективной каталитической нейтрализации (SCR) использует мочевину (AdBlue) для разложения NOx

- Давление наддува и угол опережения впрыска влияют на наполнение цилиндров и дымность

| Параметр | Бензиновый двигатель | Дизельный двигатель |

|---|---|---|

| Ключевые компоненты выпуска | Катализатор, лямбда-зонд, резонатор | Сажевый фильтр (DPF), катализатор SCR, кислородные датчики |

| Тип обратной связи | Коррекция смеси по сигналу лямбда-зонда | Регенерация DPF, управление впрыском мочевины |

| Влияние топливной системы | Давление в рампе, форма факела распыла | Точность дозировки, многофазный впрыск |

Современные системы включают турбонаддув, где выпускные газы раскручивают турбину, повышая давление воздуха на впуске. Это требует синхронизации работы топливных форсунок, перепускных клапанов турбины (wastegate) и регулировки геометрии выпускного тракта (VGT). Неисправности в выпускной системе (забитый катализатор, трещины в коллекторе) провоцируют падение мощности и увеличение расхода топлива из-за некорректных показаний датчиков.

Распространенные неисправности топливных насосов

Топливные насосы, независимо от типа двигателя, подвержены ряду характерных отказов, напрямую влияющих на работоспособность силового агрегата. Понимание этих неисправностей позволяет своевременно диагностировать проблемы и предотвратить серьезные повреждения.

Основные поломки часто связаны как с механическим износом компонентов, так и с загрязнением топлива или электрическими сбоями. Ниже представлены наиболее типичные случаи, разделенные по категориям.

Механический износ и повреждения

- Износ шестерен/роликов/пластин: Приводит к падению производительности и давления топлива из-за уменьшения герметичности камер нагнетания.

- Деформация или разрушение диафрагмы (в механических насосах): Вызывает утечку топлива, подсос воздуха и снижение давления.

- Износ подшипников вала: Приводит к повышенному шуму, вибрациям и заклиниванию ротора.

- Заклинивание плунжерной пары (в ТНВД дизеля): Полностью останавливает подачу топлива в один или несколько цилиндров.

Проблемы, вызванные загрязнением

- Забитые топливные фильтры: Насос работает с повышенной нагрузкой для преодоления сопротивления, приводя к перегреву и преждевременному выходу из строя.

- Абразивный износ: Частицы грязи и воды в топливе действуют как абразив, повреждая прецизионные пары (плунжеры, втулки ТНВД, лопатки ротора).

- Коррозия компонентов: Вода в дизельном топливе вызывает коррозию плунжеров, распылителей форсунок и внутренних поверхностей ТНВД.

Электрические и прочие неисправности

| Неисправность | Причина/Последствие |

| Выход из строя электродвигателя (электронасос) | Перегрев обмоток, износ щеток, межвитковое замыкание. Насос не запускается. |

| Неисправность реле управления | Отсутствие питания на насосе или его постоянная работа. |

| Разрушение обратного клапана | Падение остаточного давления в рампе, трудный пуск "на горячую". |

| Утечка топлива через уплотнения | Износ сальников, прокладок. Пожароопасность, запах топлива. |

Важно: Регулярная замена топливных фильтров и использование качественного топлива – ключевые факторы профилактики большинства перечисленных неисправностей.

Диагностика состояния и замена топливных фильтров

Регулярная проверка топливных фильтров критична для стабильной работы двигателя, так как загрязнённый фильтр вызывает перебои подачи топлива, снижение мощности и повышенный износ ТНВД (для дизелей) или форсунок. Основные признаки засорения включают трудный запуск, рывки при разгоне, повышенный расход топлива и неустойчивые обороты холостого хода.

Для точной диагностики используют замер давления в топливной рампе (бензин) или контроль пропускной способности магистрали (дизель). Механический осмотр включает визуальную оценку корпуса на повреждения и проверку отложений в слитом топливе после демонтажа. Особое внимание уделяют датчику воды в дизельных фильтрах – его активация требует немедленной замены.

Процедура замены фильтра

Обязательные подготовительные этапы:

- Сброс давления в системе (через специальный клапан или отключение топливного насоса)

- Очистка посадочного места от грязи во избежание попадания частиц в магистраль

- Подбор оригинального фильтра по VIN или спецификации двигателя

Последовательность работ:

- Отсоединение топливных шлангов/трубок с защитой от загрязнений

- Демонтаж крепёжных хомутов или корпуса (для модульных конструкций)

- Замена уплотнительных колец с обработкой топливом (не маслом!)

- Установка нового фильтра с соблюдением направления потока (маркировка ↑ или IN)

- Прокачка системы для удаления воздуха (ручным насосом или включением зажигания)

| Тип двигателя | Особенности замены | Типовой ресурс |

|---|---|---|

| Бензиновый (инжектор) | Обязательна адаптация ЭБУ после замены | 15-30 тыс. км |

| Дизель (Common Rail) | Контроль датчика воды, заливка фильтра топливом перед установкой | 10-20 тыс. км |

| Карбюраторный | Проверка сетки впускного штуцера | 5-15 тыс. км |

После замены выполняют тестовую поездку с контролем динамики разгона и стабильности холостого хода. При использовании некачественного топлива интервалы замены сокращают на 30-40%. Игнорирование регламента ведёт к выходу из строя форсунок и дорогостоящему ремонту топливной аппаратуры.

Причины и последствия загрязнения форсунок

Загрязнение форсунок происходит из-за накопления смолистых отложений, лаков, твёрдых частиц и парафиновых соединений в каналах и на распылителях. Основным катализатором выступает низкокачественное топливо с высоким содержанием серы, металлоорганических присадок и механических примесей.

Дополнительными факторами являются естественный износ топливного бака, коррозия магистралей, несвоевременная замена фильтров, длительные простои автомобиля и агрессивные температурные режимы работы двигателя.

Ключевые причины загрязнения

- Низкое качество топлива: Присутствие смол, сернистых соединений и асфальтенов, образующих твёрдые отложения при нагреве.

- Механические примеси: Попадание пыли, ржавчины или частиц износа топливного бака через неисправные фильтры.

- Окисление топлива: Образование лакообразных плёнок при длительном контакте топлива с кислородом во время простоя.

- Термический распад: Коксование остатков топлива на игле распылителя из-за перегрева форсунки (особенно в дизелях).

- Вода в топливе: Коррозия компонентов и эмульгирование, ведущее к забиванию каналов.

Критические последствия загрязнения:

- Нарушение факела распыла – неравномерное распыление, капли вместо тумана.

- Ухудшение смесеобразования – локальные переобогащённые/обеднённые смеси.

- Неустойчивая работа двигателя – троение, вибрации, пропуски воспламенения.

- Снижение мощности – потеря приемистости на 15-20%.

- Рост расхода топлива – до 25% при тяжёлых загрязнениях.

- Повышение токсичности выхлопа – скачки CO, CH, сажи (для дизелей).

- Затруднённый пуск – особенно «на холодную».

В долгосрочной перспективе игнорирование проблемы провоцирует прогар клапанов, разрушение катализатора, закоксовывание поршневых колец и преждевременный выход из строя топливного насоса высокого давления.

Методы очистки инжекторных форсунок

Чистота форсунок критически важна для правильного распыла топлива, стабильной работы двигателя, экономии топлива и снижения вредных выбросов. Загрязнение происходит из-за смол, лаков и нагара, образующихся в топливе при высоких температурах и давлении.

Накопление отложений приводит к ухудшению распыла (струя вместо факела), уменьшению пропускной способности, заклиниванию иглы распылителя и нарушению герметичности. Это проявляется в неустойчивом холостом ходу, провалах при разгоне, потере мощности, повышении расхода топлива и увеличении токсичности выхлопа.

Основные способы очистки

Выбор метода зависит от степени загрязнения, типа двигателя (бензин/дизель) и конструктивных особенностей самих форсунок:

- Добавка очистителя в топливный бак (Soft Cleaning):

- Самый простой и профилактический метод.

- Специальная химическая присадка заливается в бак с топливом.

- По мере работы двигателя очиститель циркулирует по топливной системе, постепенно растворяя легкие смолистые отложения на игле и распылителе.

- Плюсы: Простота, доступность, низкая стоимость, подходит для регулярной профилактики.

- Минусы: Низкая эффективность против сильных загрязнений и закоксованности, не воздействует на отложения вне топливного тракта (впускные клапаны бензиновых двигателей).

- Промывка топливной системы на работающем двигателе (On-Car Cleaning):

- Форсунки очищаются без снятия с двигателя.

- Специальный стенд с промывочной жидкостью подключается вместо штатной топливной рампы.

- Двигатель запускается и работает исключительно на агрессивном очистителе, который под давлением прокачивается через форсунки.

- Процесс контролируется по времени и оборотам двигателя.

- Плюсы: Эффективнее, чем присадки в бак; очищает не только форсунки, но и топливную рампу, регулятор давления; не требует демонтажа.

- Минусы: Требует специального оборудования и квалификации; не очищает внешние поверхности распылителей; мощный очиститель может повредить каталитический нейтрализатор или датчики при неправильном применении; не подходит для сильно загрязненных или закоксованных дизельных форсунок.

- Ультразвуковая очистка снятых форсунок (Off-Car Ultrasonic Cleaning):

- Форсунки демонтируются с двигателя.

- Помещаются в ванну ультразвуковой установки, заполненную специальным моющим раствором.

- Ультразвуковые волны создают эффект кавитации (микроскопические взрывы пузырьков), который механически отрывает отложения со всех поверхностей, включая распылитель.

- После ванны форсунки прогоняют на тестовом стенде для проверки герметичности, пропускной способности и качества распыла.

- Плюсы: Высокая эффективность, очистка всех поверхностей, включая критический распылитель; возможность диагностики до и после очистки; замена уплотнений.

- Минусы: Требует демонтажа/монтажа форсунок; необходимо дорогостоящее оборудование (УЗ ванна, тестовый стенд); риск повреждения чувствительных пьезоэлектрических элементов или керамических деталей в современных форсунках; требует высокой квалификации персонала.

- Механическая очистка:

- Используется как крайняя мера для сильно закоксованных форсунок, особенно дизельных.

- Включает аккуратную ручную очистку распылителя с помощью тонких щупов из мягкого металла (медь, латунь) и специальных очистителей.

- Выполняется ТОЛЬКО специалистами на полностью разобранной форсунке из-за высокого риска повреждения прецизионных поверхностей.

- Часто сочетается с ультразвуковой очисткой.

Особенности для дизельных форсунок: Нагар в дизельных форсунках (особенно с сажевым фильтром) часто тверже из-за сажи. Для них критически важна очистка распылителя, где чаще всего образуется нагар. "Мягкие" методы (присадка в бак, промывка на двигателе) часто недостаточны для дизеля при сильном загрязнении, требуется ультразвук или механика. Используются специальные очистители, эффективные против сажистых отложений.

| Метод | Эффективность | Сложность/Стоимость | Риск повреждения | Лучше всего подходит для |

|---|---|---|---|---|

| Присадка в бак | Низкая (профилактика) | Очень низкая | Очень низкий | Регулярная профилактика, легкие загрязнения |

| Промывка на двигателе | Средняя | Средняя | Средний (при ошибках) | Умеренные загрязнения, очистка рампы/клапанов (бензин) |

| Ультразвук + тест | Высокая | Высокая | Средний/Высокий (для сложных форсунок) | Сильные загрязнения, диагностика, дизельные форсунки |

| Механическая | Очень высокая (для закоксовки) | Очень высокая | Очень высокий | Сильная закоксованность (особенно дизель), когда другие методы не помогли |

Проверка давления в топливной рампе бензинового ДВС

Проверка давления в топливной рампе – критически важная диагностическая процедура при неисправностях системы питания. Низкое или нестабильное давление напрямую влияет на запуск двигателя, динамику автомобиля, стабильность холостого хода и может вызывать детонацию.

Измерение выполняется с помощью механического манометра, подключаемого к специальному контрольному штуцеру на рампе. При отсутствии штуцера манометр врезают в топливную магистраль между топливным фильтром и рампой, используя переходники.

Порядок выполнения проверки

Основные этапы диагностики:

- Подключите манометр к штуцеру топливной рампы

- Включите зажигание (без запуска двигателя) для активации топливного насоса

- Зафиксируйте показания давления нагнетания

- Запустите двигатель и сравните давление на холостом ходу

- Проверьте реакцию системы:

- Перегазовка до 3000 об/мин

- Пережатие обратной магистрали

- Отслеживание падения давления после остановки двигателя

Нормативные значения зависят от модели двигателя (обычно 2.8-4.0 бар для атмосферных моторов, до 6.0 бар для турбированных). Точные параметры указаны в технической документации производителя.

| Типичные неисправности | Признаки на манометре |

| Загрязнение топливного фильтра | Медленный набор давления, низкие показатели под нагрузкой |

| Неисправность регулятора давления | Скачки давления, отсутствие роста при пережатии "обратки" |

| Износ топливного насоса | Давление ниже нормы во всех режимах |

| Забитая сетка насоса | Резкое падение давления при повышении нагрузки |

Важно! Перед проверкой убедитесь в исправности предохранителей топливного насоса и реле. Быстрое падение давления после выключения зажигания (более 0.5 бар за 5 минут) указывает на негерметичность клапанов насоса или форсунок.

Проверка производительности топливного насоса