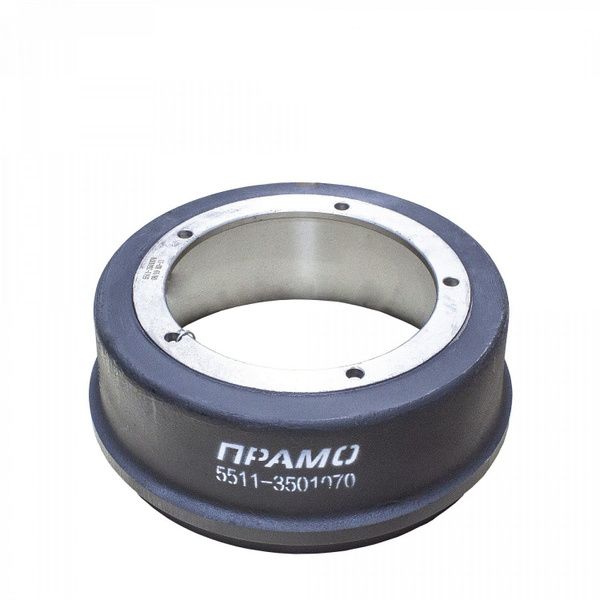

Устройство тормозного барабана КамАЗ

Статья обновлена: 28.02.2026

Тормозная система грузового автомобиля напрямую определяет безопасность движения.

Барабанный тормозной механизм задней оси КамАЗа играет ключевую роль в эффективном замедлении тяжелой техники.

Конструкция данного узла разработана для эксплуатации в экстремальных условиях при высоких нагрузках.

Понимание его устройства необходимо для грамотного обслуживания и обеспечения надежности торможения.

Основные материалы изготовления барабана

Тормозной барабан КамАЗа подвергается экстремальным нагрузкам: трению, высоким температурам (до 600°C) и ударным воздействиям. Материал должен гарантировать стабильность геометрии, минимальный износ и эффективный теплоотвод даже при длительном торможении с полной нагрузкой.

Основным материалом служит серый чугун марки СЧ20 по ГОСТ 1412. Его выбирают за оптимальное сочетание прочности, износостойкости и демпфирующих свойств. Для тяжелонагруженных модификаций применяют легированный чугун с добавками хрома (Cr) и никеля (Ni), повышающими термостойкость и сопротивление коррозии.

Ключевые особенности материалов

Для улучшения характеристик используются следующие технологические решения:

- Литьё в кокиль – обеспечивает однородную структуру металла без пустот

- Искробезопасное покрытие – наносится на рабочую поверхность для предотвращения задиров

- Термообработка – снятие внутренних напряжений после литья

| Материал | Твердость (HB) | Особенности |

|---|---|---|

| СЧ20 | 170-220 | Базовая версия для стандартных условий |

| Легированный чугун | 200-250 | Для горных рейсов или перевозки тяжелых грузов |

Конструкция рабочей поверхности и ребер жесткости

Рабочая поверхность тормозного барабана КамАЗа выполнена в виде тщательно обработанного цилиндра, обеспечивающего равномерный контакт с фрикционными накладками колодок. Она изготавливается из высокопрочного чугуна, обладающего повышенной термостойкостью и износоустойчивостью. Толщина стенки строго нормирована для сохранения геометрии при экстремальных температурных нагрузках, возникающих во время торможения.

Наружная часть барабана усилена радиальными ребрами жесткости, отлитыми заодно с корпусом. Ребра расположены по периметру с равномерным шагом, образуя сплошной силовой каркас. Их высота и толщина рассчитаны на противодействие деформациям от механических напряжений и теплового расширения, предотвращая коробление и вибрации.

Функциональные особенности элементов

- Профиль рабочей поверхности: Имеет бочкообразную форму для компенсации неравномерного износа колодок

- Теплоотвод: Ребра выполняют роль радиаторов, увеличивая площадь охлаждения на 25-30%

- Защита от трещин: Специальные технологические канавки между ребрами снимают литейные напряжения

| Параметр | Рабочая поверхность | Ребра жесткости |

|---|---|---|

| Количество | Единый контур | 8-12 шт (в зависимости от модели) |

| Твердость | HB 200-230 | HB 180-210 |

| Требуемая точность | Допуск цилиндричности 0.1 мм | Угловое позиционирование ±2° |

Сопряжение рабочей зоны с ребрами выполнено по радиусным переходам, что исключает концентраторы напряжений. Такая конструкция гарантирует сохранение эффективного тормозного момента даже при экстремальных нагрузках, характерных для грузового транспорта.

Система вентиляции и охлаждения

Тормозной барабан КамАЗа оснащен развитой системой вентиляции для активного отвода тепла, образующегося при трении колодок. Конструктивно это реализовано через радиальные ребра жесткости, расположенные на внешней поверхности барабана. Эти элементы выполняют двойную функцию: усиливают жесткость конструкции и формируют воздушные каналы для циркуляции.

При вращении колеса ребра создают эффект центробежного вентилятора, обеспечивая принудительный обдув. Воздушные потоки захватываются каналами между ребрами, проходят вдоль нагретых зон и выбрасываются наружу, унося избыточную тепловую энергию. Это предотвращает критический перегрев, снижающий эффективность торможения.

Конструктивные особенности

- Радиальное расположение ребер: Оптимизировано для максимального забора воздуха при вращении колеса.

- Переменный шаг и высота ребер: Учитывает неравномерность теплового распределения по поверхности барабана.

- Сквозные окна в торцевой части: Дополнительно усиливают конвекцию в зоне контакта с колодками.

- Чугунный сплав с графитом: Материал обладает высокой теплопроводностью и устойчивостью к термоударам.

Способ крепления к ступице колеса

Тормозной барабан КамАЗа монтируется на ступицу колеса через шпильки, интегрированные в саму ступицу. Эти шпильки проходят через отверстия в опорном фланце барабана, после чего фиксируются специальными гайками. Данная схема обеспечивает жесткое соединение, передающее крутящий момент от ступицы к барабану при движении.

Центрирование барабана относительно оси вращения достигается за счет точной посадки его центрального отверстия на цилиндрический поясок ступицы. Этот поясок формирует направляющую базу, исключающую радиальное смещение. Дополнительную стабилизацию создает прижим фланца барабана к торцевой поверхности ступицы при затяжке гаек.

Технические нюансы крепежа

- Гайки крепления контрятся шплинтами или стопорными кольцами для предотвращения самоотвинчивания от вибраций.

- Диаметр отверстий под шпильки в барабане превышает размер шпилек на 0.5-1 мм, что облегчает монтаж/демонтаж без потери точности центровки.

- Торцевое биение посадочной поверхности ступицы контролируется в пределах 0.05-0.1 мм для минимизации дисбаланса.

Типоразмеры для различных моделей КамАЗ

Тормозные барабаны на грузовиках КамАЗ имеют строго регламентированные геометрические параметры, определяемые моделью транспортного средства и его грузоподъёмностью. Основные размеры включают внутренний диаметр рабочей поверхности, ширину колодок и посадочные характеристики на ступицу, что напрямую влияет на совместимость и эффективность торможения.

Производитель устанавливает чёткие типоразмеры для каждой серии автомобилей, учитывая нагрузку на ось и условия эксплуатации. Различия обусловлены как эволюцией модельного ряда, так и специализацией техники (бортовые грузовики, седельные тягачи, самосвалы). Несоблюдение типоразмеров приводит к нарушению работы тормозной системы.

Характеристики по модельным сериям

Наиболее распространённые типоразмеры тормозных барабанов для ключевых линеек:

- КамАЗ-5320/5410: Ø 400 мм, ширина 180 мм

- КамАЗ-65115/65116 (самосвалы): Ø 420 мм, ширина 220 мм

- КамАЗ-5490 (тягачи нового поколения): Ø 430 мм, ширина 240 мм

- КамАЗ-43118 (внедорожники): Ø 400 мм, ширина 180 мм с усиленными рёбрами жёсткости

| Модель | Диаметр (мм) | Ширина (мм) | Особенности |

|---|---|---|---|

| КамАЗ-53215 | 400 | 180 | Стандартный размер для передней оси |

| КамАЗ-55111 | 420 | 220 | Усиленный вариант для задних осей самосвалов |

| КамАЗ-65801 | 430 | 240 | Модернизированная конструкция с вентиляционными рёбрами |

Для определения совместимости необходимо сверяться с VIN-кодом или технической документацией, так как в рамках одной модели (например, КамАЗ-65115) могут применяться барабаны разных модификаций в зависимости от года выпуска. Критически важны посадочный диаметр на ступицу и конфигурация крепёжных отверстий.

Взаимодействие с тормозными колодками

Барабан тормозной КамАЗа формирует замкнутую цилиндрическую поверхность, внутри которой происходит контакт с фрикционными накладками колодок. При нажатии на педаль тормоза разжимной кулак или клиновой механизм раздвигает колодки, плотно прижимая их к внутренней рабочей поверхности барабана. Возникающая сила трения преобразует кинетическую энергию движения в тепловую, обеспечивая замедление автомобиля.

Эффективность торможения напрямую зависит от площади контакта и равномерности прилегания колодок к барабану. На КамАЗах применяются колодки с высокой термостойкостью, рассчитанные на значительные механические нагрузки. Конструкция барабана с вентиляционными рёбрами на внешней стороне способствует отводу тепла, предотвращая перегрев и снижение коэффициента трения («отплывание» колодок).

Ключевые особенности взаимодействия

Принцип работы основывается на следующих аспектах:

- Радиальное усилие: Колодки прижимаются к барабану перпендикулярно его поверхности, создавая равномерное давление по дуге охвата.

- Самоусиление: За счет вращения барабана одна из колодок («набегающая») дополнительно прижимается к нему, увеличивая тормозной момент.

- Наличие регулировочного эксцентрика на оси колодок позволяет компенсировать износ накладок и поддерживать оптимальный зазор.

Износ поверхностей является взаимным процессом:

| Элемент | Характер износа |

| Барабан | Образование концентрических рисок, эллипсность, увеличение диаметра |

| Колодки | Истирание фрикционного материала до металлической основы |

Для предотвращения заклинивания и вибрации («биения») критически важна точность обработки посадочных мест барабана на ступице колеса. Нарушение центровки приводит к локальному износу колодок и снижению эффективности торможения. Регулярная проверка и регулировка зазора между колодками и барабаном – обязательное условие безопасной эксплуатации.

Защитные элементы от грязи и влаги

Конструкция тормозного барабана КамАЗа включает специальные защитные элементы, предотвращающие проникновение абразивных частиц, воды и дорожных реагентов в рабочие зоны. Это критически важно для сохранения эффективности торможения и предотвращения коррозии в условиях бездорожья, перепадов температур и агрессивной среды.

Основными барьерами выступают комбинированные решения, сочетающие механическое прикрытие и уплотнительные компоненты. Они минимизируют прямой контакт колодок, пружин и внутренних поверхностей с внешними загрязнителями, что существенно продлевает ресурс узла.

- Лабиринтное уплотнение ступицы: Многоступенчатые канавки на внутренней кромке барабана создают извилистый путь, затрудняющий проникновение грязи к подшипникам и тормозному механизму.

- Защитные кольца-отражатели: Установлены на оси колеса перед ступицей. Отводят потоки воды и грязи от тормозного щита при движении по мокрой дороге.

- Усиленные сальники: Резинотехнические элементы с двойной кромкой герметизируют посадочные места оси, блокируя попадание влаги в зону колодок и распорного кулака.

- Дренажные каналы: Сквозные отверстия в нижней части тормозного щита обеспечивают отвод случайно попавшей воды, исключая ее накопление.

Требования к балансировке при производстве

Балансировка тормозного барабана КамАЗ является обязательным технологическим этапом, направленным на минимизацию инерционных дисбалансов при вращении. Несоблюдение норм приводит к возникновению вибраций, передающихся на ходовую часть и рулевое управление, что снижает комфорт и безопасность эксплуатации.

Дисбаланс ускоряет износ подшипников ступицы, деформирует элементы подвески и вызывает неравномерный прижим колодок к рабочей поверхности. Это требует строгого соблюдения регламентов балансировки на финальной стадии производства для исключения отклонений массы от оси вращения.

Ключевые требования включают:

- Допустимое значение остаточного дисбаланса: не более 150 г·см для стандартных моделей барабанов

- Коррекция массы осуществляется исключительно через удаление материала сверлением в специальных зонах фланца

- Контроль проводится на динамических стендах с имитацией рабочих скоростей вращения (до 1000 об/мин)

| Параметр | Требование | Метод контроля |

|---|---|---|

| Радиальное биение | ≤ 0,2 мм | Индикаторные измерения |

| Осевое биение | ≤ 0,15 мм | Лазерная диагностика |

Запрещается установка балансировочных грузов – корректировка достигается только снятием металла. После правки проводится повторная верификация. Барабаны с отклонениями сверх норм бракуются или отправляются на доработку.

Контроль геометрических параметров

Регулярная проверка геометрических параметров тормозного барабана КамАЗа является обязательной процедурой при техническом обслуживании и ремонте тормозной системы. Основное внимание уделяется контролю внутренней рабочей поверхности барабана и торцев.

Ключевыми контролируемыми параметрами являются внутренний диаметр рабочей поверхности, овальность и конусность, биение и параллельность торцевых поверхностей относительно оси вращения, а также толщина стенки. Превышение установленных допусков по этим параметрам приводит к снижению эффективности торможения, неравномерному износу колодок, вибрациям и возможному разрушению барабана.

Основные параметры и методы контроля

Для точного контроля используются специализированные измерительные инструменты:

- Штангенциркуль с удлинительными губками или специальный тормозной калибр (скоба): Применяются для замера внутреннего диаметра рабочей поверхности в нескольких плоскостях (минимум в двух взаимно перпендикулярных) по всей высоте барабана. Это позволяет выявить овальность и конусность.

- Индикаторный нутромер: Обеспечивает более высокую точность измерения внутреннего диаметра по сравнению со штангенциркулем, особенно для выявления незначительной овальности.

- Индикатор часового типа со стойкой: Используется для контроля биения и параллельности торцевых поверхностей (фланцев) барабана относительно оси вращения. Барабан устанавливается на оправку или ступицу, индикатор фиксируется неподвижно, его ножка ставится на контролируемую поверхность торца. Проворачивая барабан, снимают показания биения.

- Ультразвуковой толщиномер или штангенциркуль (при наличии доступа к краю): Позволяют измерить толщину стенки барабана, особенно важную после проточки.

Перед проведением замеров рабочая поверхность барабана должна быть тщательно очищена от грязи, пыли и остатков фрикционного материала. Замеры диаметра производятся в нескольких точках по окружности и высоте.

| Контролируемый параметр | Метод контроля | Допустимое отклонение / Максимальное значение |

|---|---|---|

| Внутренний диаметр (номинальный + износ) | Штангенциркуль с удлин. губками, тормозная скоба, индикаторный нутромер | Согласно спецификации на конкретную модель барабана (обычно не более 1.0-2.0 мм сверх номинала) |

| Овальность (разность макс. и мин. диаметра) | Штангенциркуль, тормозная скоба, индикаторный нутромер (замер в нескольких сечениях) | Не более 0.15-0.25 мм |

| Конусность (разность диаметров у краев) | Штангенциркуль, тормозная скоба, индикаторный нутромер (замер по краям) | Не более 0.15-0.25 мм |

| Биение торцевой поверхности | Индикатор часового типа со стойкой | Не более 0.15-0.30 мм |

| Толщина стенки | Ультразвуковой толщиномер, штангенциркуль | Не менее значения, указанного производителем (обычно не менее 12-14 мм для средних барабанов) |

При обнаружении параметров, выходящих за установленные производителем предельные значения (указаны в технической документации на автомобиль или узел), тормозной барабан подлежит проточке (если позволяет остаточная толщина стенки) или обязательной замене. Дополнительно проводится визуальный контроль на отсутствие глубоких задиров, трещин, раковин и коробления.

Износостойкость и ресурс детали

Тормозной барабан КамАЗа проектируется с учетом экстремальных нагрузок, характерных для грузового транспорта. Его ресурс напрямую зависит от качества материала и технологий термообработки, обеспечивающих сопротивляемость абразивному износу при контакте с колодками. Производители используют легированный чугун с добавлением хрома и никеля, формирующий износостойкую поверхностную структуру.

Термическая закалка рабочей поверхности создает слой высокой твердости (до 200-240 HB), замедляющий образование борозд и трещин. Однако ресурс существенно снижается при перегревах: локальные температуры свыше 400°C провоцируют отпуск металла, ускоряя эрозию и увеличивая риск растрескивания. Контроль зазора между колодкой и барабаном критичен для равномерного износа.

Факторы, влияющие на долговечность

- Качество фрикционных накладок: перекосы или замасливание колодок создают очаговый износ

- Режим эксплуатации: частые резкие торможения в горной местности сокращают срок службы на 25-40%

- Коррозионная стойкость: защитное фосфатирование замедляет образование очагов ржавчины на нерабочих поверхностях

| Параметр | Нормативный ресурс | Фактический ресурс (в зависимости от условий) |

|---|---|---|

| Максимально допустимый износ по диаметру | 2.0 мм | Достигается за 150-300 тыс. км |

| Допустимая глубина трещин | не более 1.5 мм | Появление после 100+ тыс. км |

Важно! Регулярная очистка полости от пыли абразива продлевает ресурс: скопление частиц между колодкой и поверхностью действует как шлифующий состав. Признаки критического износа – вибрации при торможении, "провалы" педали и характерный металлический скрежет.

Правила технического обслуживания и замены

Регулярная проверка тормозных барабанов КамАЗа проводится каждые 10-15 тыс. км пробега или при плановом ТО. Обязателен визуальный осмотр на предмет трещин, задиров, глубоких рисок и деформации. Контролируется внутренний диаметр микрометром или штангенциркулем – превышение заводских размеров более чем на 2 мм требует замены.

Очистка поверхности от грязи и абразивных частиц выполняется сухим методом (щетка/сжатый воздух). Запрещено использование масел и растворителей, снижающих коэффициент трения. Параллельно проверяется состояние ступичных подшипников и герметичность сальников для исключения попадания смазки на фрикционные поверхности.

Критерии обязательной замены:

- Глубокие радиальные трещины (даже единичные)

- Тепловые деформации ("синение" металла)

- Выработка диаметра свыше допустимого паспортом узла

- Выкрашивание кромок или нарушение геометрии посадочных отверстий

Порядок демонтажа/монтажа:

- Вывесить ось, снять колесо и открутить ступичную гайку

- Снять ступицу в сборе с барабаном (используя съемник при запрессовке)

- Расконтрить и открутить направляющие шпильки

- Установить новый барабан, затягивая шпильки крест-накрест с моментом 100-120 Н·м

- Отрегулировать подшипники ступицы с зазором 0.02-0.08 мм

| Параметр | Норматив | Предельное значение |

|---|---|---|

| Диаметр рабочей поверхности | 400.00 мм | 402.50 мм |

| Биение посадочного пояска | 0.05 мм | 0.15 мм |

| Разность диаметров противоположных сторон | 0.10 мм | 0.30 мм |

После замены обязательна 30-километровая обкатка без экстренного торможения. Первую регулировку зазора колодок выполняют через 500 км пробега.

Список источников

Официальная техническая документация и руководства производителя содержат детальные спецификации по конструкции тормозных барабанов КамАЗ. Эти материалы включают чертежи, параметры материалов и требования к геометрии компонентов.

Профильные издания по устройству грузового транспорта предоставляют анализ эксплуатационных характеристик и сравнительные данные. Отдельные исследования посвящены термообработке и износостойкости чугунных барабанов в условиях интенсивных нагрузок.

- Руководство по ремонту и техническому обслуживанию автомобилей КамАЗ (официальное издание ПАО "КАМАЗ")

- Каталоги запасных частей КАМАЗ-4310, 5320, 65115 серий

- ГОСТ Р 41.13-2007 "Тормозные системы грузовых автомобилей"

- Учебник "Конструкция автомобилей КамАЗ" (В.А. Родичев)

- Монография "Тормозные системы коммерческого транспорта" (Ю.Г. Корабельников)

- Технические бюллетени НАМИ по испытаниям тормозных механизмов

- Журналы "Автостроение" и "Грузовик Пресс" (разделы по ремонту тормозов)

- Паспорта безопасности деталей от литейных производств (ООО "КАМАЗ-ЛИТ", АО "Тутаевский моторный завод")