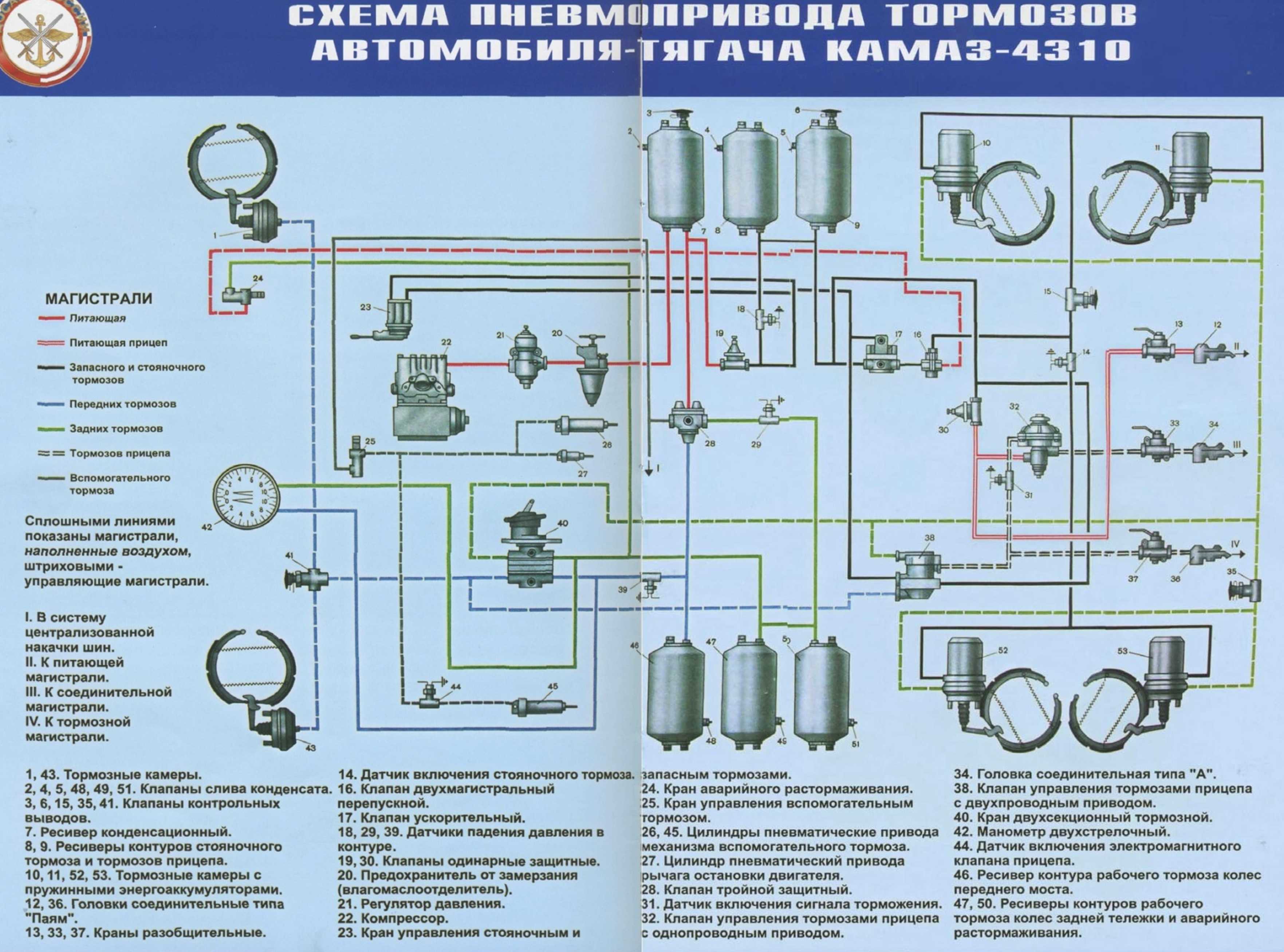

Устройство тормозов КамАЗ - 5-контурная схема

Статья обновлена: 28.02.2026

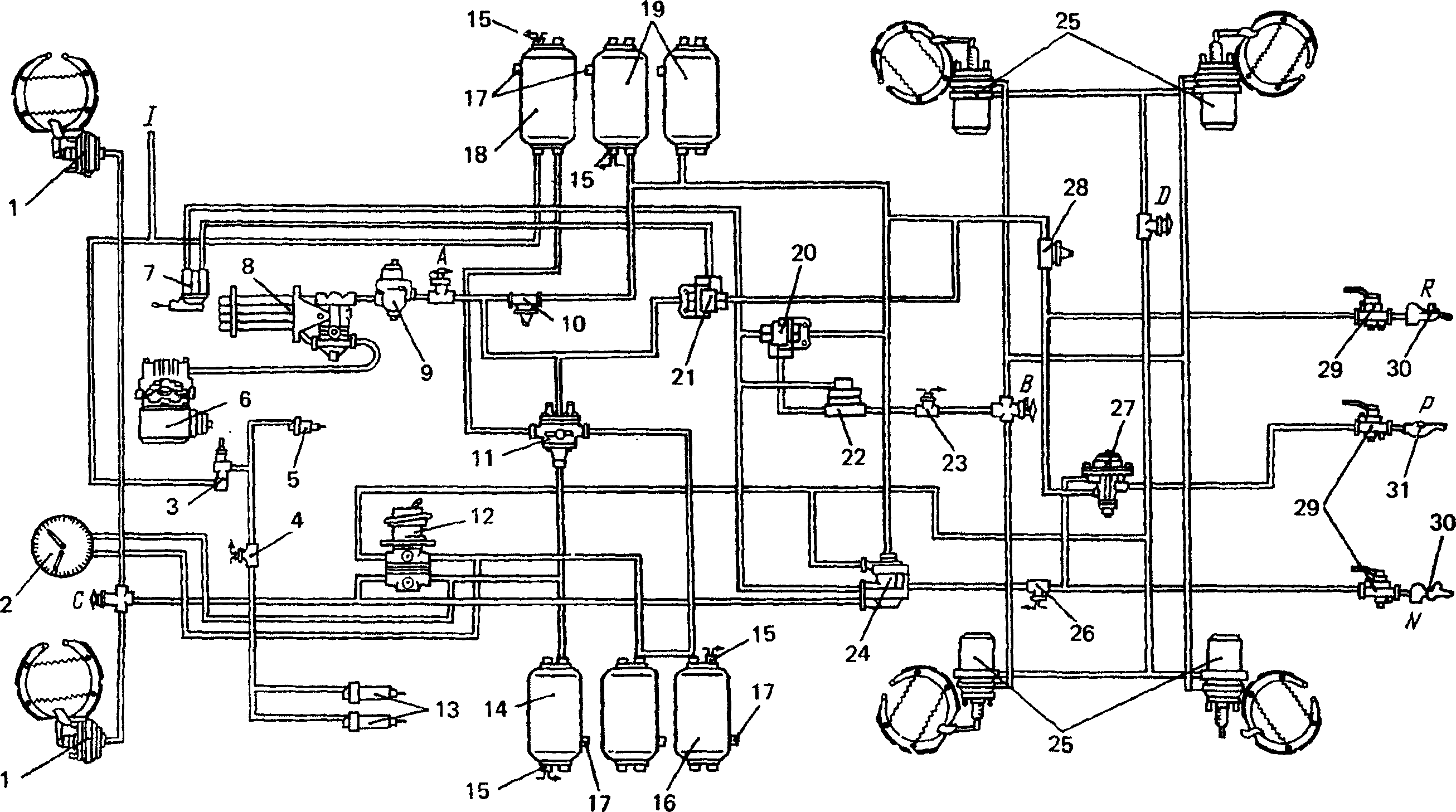

Эффективная тормозная система – критически важный элемент безопасности для многотонных грузовиков КамАЗ. Её особая конструкция с разделением на пять независимых гидравлических контуров обеспечивает беспрецедентную отказоустойчивость.

Каждый контур отвечает за торможение отдельных осей или агрегатов. Такая схема гарантирует сохранение управляемости и тормозного усилия даже при частичных неисправностях, что принципиально важно для тяжелой техники в сложных условиях эксплуатации.

Устройство и функции контура передней оси

Контур передней оси отвечает за управляемое торможение колес передней оси КамАЗ. Он обеспечивает эффективное замедление и стабильность траектории движения при работе тормозов, особенно критичен для маневрирования. Контур функционирует независимо от других частей тормозной системы, что повышает общую надежность.

Основными компонентами являются тормозные камеры, установленные на передних колесах, и подводящие магистрали. Управление давлением воздуха осуществляется через модуль двухстрелочного манометра в кабине и клапаны защиты контура. Рабочее давление создается пневматическим приводом и регулируется водителем педалью тормоза.

Ключевые компоненты и их назначение

- Тормозные камеры - преобразуют давление воздуха в механическое усилие для сжатия колодок

- Регулятор тормозных сил - автоматически корректирует давление в зависимости от нагрузки на ось

- Клапан защиты контура - изолирует неисправный участок, сохраняя работоспособность системы

- Пневмопроводы - стальные трубки и гибкие шланги для подачи воздуха к механизмам

Особенность работы: при торможении воздух через управляющие клапаны поступает в камеры, штоки которых воздействуют на разжимные кулаки тормозных механизмов. Регулятор динамически ограничивает давление при малой загрузке оси, предотвращая блокировку колес.

| Параметр | Значение |

| Рабочее давление | 6.8-7.5 бар |

| Диаметр тормозных камер | 24-30 см |

| Объем контура | 5.5-6.2 л |

Особенности контура задней тележки (первый контур)

Первый контур является основным и наиболее нагруженным в тормозной системе КамАЗ. Он отвечает за управление тормозными механизмами задней тележки, включающей задний ведущий мост и, на трехосных моделях, также средний мост. Этот контур обеспечивает основную долю тормозного усилия, так как при торможении значительная часть массы автомобиля переносится именно на задние оси.

Для повышения безопасности и эффективности первый контур оснащен автоматическим регулятором тормозных сил (АРД) или регулятором давления типа "Комби". Этот узел динамически корректирует давление воздуха, подаваемое на тормозные камеры задней тележки, в зависимости от загрузки автомобиля. Это предотвращает преждевременную блокировку колес задней оси при частичной загрузке или движении порожнем.

Ключевые особенности первого контура

- Приоритетность: Формирует основное тормозное усилие автомобиля.

- Контролируемые оси: Управляет тормозами среднего (на 6x4/6x6) и заднего мостов.

- Система безопасности: Обязательное наличие автоматического регулятора тормозных сил (АРД), оптимизирующего давление в зависимости от нагрузки на заднюю тележку.

- Дублирование управления: Управляется через два независимых крана:

- Ножной тормозной кран (Кран 1): Основное рабочее торможение при нажатии на педаль.

- Кран стояночной/запасной тормозной системы (Кран 3): Управляет подачей воздуха для растормаживания энергоаккумуляторов задней тележки при отпускании ручного тормоза и обеспечивает аварийное/стояночное торможение этой же тележки при его применении.

- Исполнительные механизмы: Использует комбинированные тормозные камеры с пружинными энергоаккумуляторами на задней тележке.

| Компонент контура | Основная функция |

|---|---|

| Тормозные камеры задней тележки | Преобразуют давление воздуха в механическое усилие для прижатия колодок к барабанам. |

| Энергоаккумуляторы (в составе камер) | Обеспечивают запас энергии (сжатая пружина) для автоматического затормаживания при падении давления в контуре (стояночный/аварийный режим). |

| Автоматический регулятор тормозных сил (АРД) | Корректирует давление в контуре задней тележки пропорционально нагрузке на нее, предотвращая блокировку колес. |

| Кран 1 ножного тормоза | Управляет подачей воздуха из ресивера 1 на тормозные камеры задней тележки при рабочем торможении. |

| Кран 3 стояночной/запасной системы | Управляет подачей воздуха для растормаживания энергоаккумуляторов задней тележки и сбросом давления для их срабатывания. |

| Ресивер 1 | Запас сжатого воздуха, питающий первый контур. |

Назначение контура задней тележки (второй контур)

Второй контур тормозной системы КамАЗ обеспечивает управление тормозными механизмами задней тележки. Он отвечает за эффективное замедление и удержание задней оси автомобиля при стандартных рабочих режимах.

Контур напрямую взаимодействует с тормозными камерами задних колес через модуляторы ABS. Его исправность критична для общей устойчивости и управляемости транспортного средства, особенно при полной загрузке.

Ключевые функции контура

- Активация основных тормозов задней тележки при нажатии педали

- Автоматическая коррекция усилия в зависимости от нагрузки на ось

- Интеграция с антиблокировочной системой (ABS) для предотвращения юза колес

- Синхронизация работы с контуром передних колес (первый контур)

| Компоненты контура | Назначение |

|---|---|

| Секция тормозного крана | Формирование управляющего давления |

| Ресиверы 20 л | Хранение сжатого воздуха |

| ABS-модуляторы | Регулировка давления в тормозных камерах |

| Четыре тормозные камеры | Преобразование давления в механическое усилие |

Регулировка тормозных камер передних колес

Правильная регулировка штоков тормозных камер обеспечивает синхронное срабатывание механизмов и полный контакт колодок с барабаном при торможении. Недостаточный ход штока приводит к снижению эффективности тормозов, а чрезмерный – к перерасходу воздуха и риску отказа системы.

Перед регулировкой убедитесь в отсутствии утечек воздуха в контуре, проверьте давление в ресиверах (не ниже 7,0 бар) и заглушите двигатель. Поднимите переднюю ось домкратом, обеспечив свободное вращение колес.

Последовательность регулировки

- Снимите защитный колпачок с регулировочного червяка на тормозной камере.

- Поворачивайте червяк по часовой стрелке до момента полного прижатия колодок к барабану (колесо заблокируется).

- Медленно вращайте червяк против часовой стрелки, пока колесо не начнет свободно вращаться без затирания.

- Проверьте длину штока камеры:

- Номинальный ход – 25±1 мм для камер типа 20

- Максимально допустимый – 40 мм

- Зафиксируйте червяк контргайкой и установите колпачок.

Контрольные параметры после регулировки:

| Ход штока при давлении 6,5 бар | 20-25 мм |

| Разница хода штоков на одной оси | не более 2 мм |

| Свободный ход педали тормоза | 40-60 мм |

Обязательно проверьте работу тормозов на стенде или пробным заездом. При срабатывании сигнализатора неисправности 5-контурной системы (лампа "STOP") выполните диагностику контура передних колес.

Порядок замены колодок на задних барабанах КамАЗ

Поднимите автомобиль домкратом, снимите заднее колесо для доступа к тормозному барабану. Ослабьте стяжные пружины колодок через технологическое окно барабана при помощи монтажной лопатки. Демонтируйте защитный колпачок ступицы и шплинт регулировочного механизма.

Выкрутите регулировочную гайку эксцентрика через отверстие в тыльной стороне тормозного щита. Снимите барабан, предварительно обработав направляющие шпильки проникающей смазкой при затрудненном демонтаже. Извлеките разжимной кулак и стяжные пружины, аккуратно отсоединив колодки от механизма.

Монтаж новых колодок

- Очистите посадочные поверхности щита и механизм от грязи металлической щеткой

- Смажьте оси разжимного кулака и опорные площадки колодок графитовой смазкой

- Установите новые колодки, совместив их с прорезями на разжимном кулаке

- Наденьте стяжные пружины специальным съемником, обеспечив надежную фиксацию

Соберите узел в обратной последовательности, отрегулировав зазор между колодками и барабаном вращением эксцентриковой гайки. Контрольный параметр: свободный ход штока тормозной камеры должен составлять 20-25 мм. После установки колеса проверьте работу тормозов на стенде или безопасном участке дороги, исключая одновременное воздействие на все контуры системы.

| Параметр | Значение |

|---|---|

| Момент затяжки гаек ступицы | 400-450 Н·м |

| Допустимый перекос колодок | ≤ 0,2 мм |

Важно: Заменяйте колодки только на одной оси за раз для сохранения баланса тормозных сил. Используйте комплектующие, соответствующие каталожному номеру 5320-3502010. Утилизируйте отработанные фрикционные накладки как опасные отходы.

Диагностика неисправностей запасного контура

Запасной контур обеспечивает аварийное торможение и работу стояночной тормозной системы при отказе основных контуров. Основные признаки неисправности включают падение давления воздуха в ресивере запасного контура, постоянное горение контрольной лампы "STOP" или сигнализатора давления, а также неэффективное срабатывание стояночного тормоза при ручном управлении.

Утечки воздуха – наиболее частая проблема, проявляющаяся шипением в районе ресивера, клапанов или магистралей контура. Также возможны заедания механических элементов тормозных камер, коррозия пружинного энергоаккумулятора или выход из строя датчиков давления, что требует системной проверки всех компонентов.

Методы диагностики

Проверка герметичности:

- Запустите двигатель для набора давления 7-7.5 бар.

- Заглушите двигатель и включите стояночный тормоз.

- Нанесите мыльный раствор на соединения:

- Трубопроводы от защитного клапана к ресиверу

- Штуцера тормозных камер задней тележки

- Корпус клапана управления стояночным тормозом

- Падение давления более 0.5 бара за 30 минут подтверждает утечку.

Контроль работы клапанов:

| Элемент | Проверка | Признак неисправности |

| Защитный клапан | Сброс давления через аварийный вывод | Отсутствие срабатывания при 6.5-7.0 бар |

| Клапан управления | Переключение рукоятки "стоп-тормоз" | Задержка выхлопа воздуха >2 сек |

Дополнительно проверьте: целостность мембран тормозных камер на задней оси, отсутствие задиров на штоках энергоаккумуляторов, корректность показаний манометра запасного контура в кабине.

Техобслуживание контура стояночного тормоза

Регулярная диагностика контура начинается с визуального осмотра целостности трубопроводов и шлангов на предмет трещин, перегибов или следов трения. Обязательно проверяются соединения на герметичность путём нанесения мыльного раствора при рабочем давлении в системе 6,5-8,0 бар.

Контролируется функциональность клапанов управления стояночным тормозом и быстрого растормаживания. Проверяется отсутствие заеданий в механическом приводе ручного тормоза и корректность хода штоков тормозных камер с энергоаккумуляторами.

Ключевые операции обслуживания

Проверка энергоаккумуляторов:

- Измерение длины штока при расторможенном состоянии (норма: 25±1 мм)

- Контроль времени срабатывания при подаче/сбросе давления

- Замена уплотнений при обнаружении подтёков тормозной жидкости

Регулировка привода выполняется после замены колодок:

- Вывесить колёса средней и задней тележки

- Отпустить рычаг ручного тормоза

- Регулировочным болтом установить зазор между колодкой и барабаном 0,4-0,6 мм

Периодичность обслуживания:

| Операция | Пробег/время |

|---|---|

| Контроль давления | Ежедневно |

| Проверка герметичности | 15 000 км |

| Замена осушителя | 60 000 км |

Продувка ресиверов стояночной системы осуществляется через дренажные краны при ТО-2. После любых ремонтных работ обязательна прокачка контура с удалением воздушных пробок через штуцеры энергоаккумуляторов.

Контроль утечек воздуха в питающей магистрали

Регулярная проверка герметичности питающей магистрали критична для безопасности. Воздух от компрессора через регулятор давления и осушитель поступает в четырехконтурный защитный клапан, питающий все контуры тормозной системы. Даже незначительная утечка на этом участке может вызвать падение давления во всех контурах одновременно.

Для контроля запустите двигатель, создайте рабочее давление (7.0-7.4 бар) в ресиверах и заглушите мотор. Прослушайте и обработайте мыльным раствором соединения на всем пути подачи воздуха:

- Трубопровод от компрессора до регулятора давления

- Стык регулятора с осушителем воздуха

- Соединения осушителя с четырехконтурным клапаном

- Корпус четырехконтурного защитного клапана

Допустимая норма утечки: Падение давления не должно превышать 0.5 бар за 30 минут при выключенном двигателе и отпущенных тормозах. При обнаружении пузырей мыльного раствора или шипящего звука немедленно устраните негерметичность. Особое внимание уделите:

- Резьбовым фитингам и фланцевым соединениям

- Уплотнительным кольцам в быстроразъемных соединениях

- Корпусам агрегатов (трещины, повреждения)

Последствия невыявленных утечек: Постепенное снижение давления приводит к срабатыванию сигнализатора падения давления в кабине, некорректной работе пневмоподвески и, в критических случаях, – к самопроизвольному затормаживанию колес при падении давления ниже 4.5 бар.

Работа сочленения тормозного крана и модулятора

Сочленение тормозного крана и модулятора обеспечивает синхронизацию управления пневматическими контурами при различных режимах торможения. Модулятор преобразует механическое усилие от педали через тормозной кран в пропорциональное давление воздуха, распределяя его по ресиверам 1-го и 2-го контуров. Герметичность соединений и свободный ход тяг критичны для предотвращения задержек срабатывания или потери эффективности тормозов.

Электромагнитные клапаны в модуляторе взаимодействуют с ABS, мгновенно корректируя давление в колесных цилиндрах при блокировке колес. Датчики частоты вращения передают информацию на блок управления, который активирует сброс/удержание давления через модулятор, сохраняя управляемость. Исправность пружин возврата и отсутствие коррозии на штоках гарантируют четкий возврат педали в исходное положение после прекращения торможения.

Ключевые аспекты взаимодействия

При обслуживании контролируют:

- Люфт в сочленении – не должен превышать 0.5 мм

- Работоспособность следящего механизма – проверяется по линейному росту выходного давления относительно усилия на педали

- Состояние манжет поршней – утечки вызывают "проваливание" педали

| Параметр | Норма | Последствия отклонения |

|---|---|---|

| Ход штока модулятора | 10±0.2 мм | Неполное растормаживание колес |

| Давление срабатывания ABS | 0.35-0.45 МПа | Преждевременная/запоздалая активация антиблокировки |

| Угол поворота оси сочленения | ≤8° | Перекосы и заедание тяг |

Важно: Регулировку выполнять при отключенных ресиверах. После сборки провести тест-драйв с экстренным торможением на грунтовом покрытии для проверки реакции ABS. Повышенный шум (шипение) в узле указывает на разгерметизацию каналов модулятора.

Проверка и замена перепускных клапанов контуров

Перепускные клапаны контролируют распределение давления между контурами тормозной системы КамАЗ. Их неисправность приводит к дисбалансу тормозных усилий, утечкам сжатого воздуха или блокировке контуров. Регулярная диагностика обязательна при падении давления в ресиверах, неравномерном износе колодок или срабатывании сигнализаторов на панели приборов.

Перед работами заглушите двигатель, стравите воздух из всех ресиверов через сливные краны и зафиксируйте автомобиль противооткатными упорами. Подготовьте комплект новых клапанов (в сборе с пружиной и уплотнениями), тормозную жидкость для смазки колец и набор гаечных ключей.

- Локализация клапанов: Найдите перепускные клапаны на защитных клапанах (ЗК) контуров – обычно установлены между ресиверами и магистралями.

- Проверка герметичности:

- Запустите двигатель для накачки пневмосистемы (6.8–7.4 бар)

- Нанесите мыльный раствор на корпус клапана и места соединений

- Пузыри или шипение указывают на утечку через уплотнения или резьбу

- Контроль давления срабатывания:

- Подключите манометр к контрольному выводу проверяемого контура

- Сбросьте давление через клапан ЗК, наблюдая показания

- Норма открытия клапана: 5.4–5.8 бар (отклонение >0.3 бар требует замены)

Замена клапана:

- Отсоедините подводящие/отводящие трубки, пометив их расположение

- Выкрутите клапан из корпуса защитного клапана гаечным ключом

- Очистите посадочное место от грязи и остатков старой смазки

- Нанесите тормозную жидкость на уплотнительные кольца нового клапана

- Вверните клапан вручную до упора, затем дотяните ключом (момент 30–40 Н∙м)

- Подсоедините трубопроводы, проверив правильность схемы подключения

| Контур | Расположение клапана |

| Передний | На ЗК №1 (левый борт рамы) |

| Задний | На ЗК №2 (правый борт рамы) |

| Стояночный | На ЗК №3 (нижняя часть рамы) |

После замены прокачайте систему: запустите двигатель, дождитесь срабатывания регулятора давления. Проверьте отсутствие утечек и работу клапанов при экстренном торможении на стенде. Убедитесь в синхронном срабатывании всех осей по показаниям манометров.

Методика прокачки контура привода вспомогательного тормоза

Перед началом работ убедитесь в отсутствии утечек в соединениях трубопроводов, герметичности пневмокамер и исправности клапанов. Заглушите двигатель, зафиксируйте автомобиль стояночным тормозом и установите противооткатные упоры. Подготовьте чистый тормозную жидкость соответствующей спецификации, прозрачный шланг и емкость для сбора отходов.

Очистите от грязи защитные колпачки штуцеров прокачки на тормозных камерах вспомогательной системы и пневмоклапане моторного тормоза. Снимите резиновые колпачки, установите на штуцеры подготовленный шланг, второй конец которого опустите в емкость с небольшим количеством тормозной жидкости.

Последовательность операций

- Нажмите педаль тормоза 5-7 раз для сброса остаточного давления в ресиверах.

- Попросите помощника выжать педаль тормоза до упора и удерживать её.

- Открутите штуцер прокачки на первой тормозной камере вспомогательного тормоза на ¼ оборота.

- Дождитесь полного выхода воздушно-жидкостной смеси (пузыри должны исчезнуть).

- Затяните штуцер только после прекращения вытекания жидкости.

- Повторите процедуру для остальных камер контура в порядке удаления от пневмоклапана.

- Проверните коленвал двигателя стартером для срабатывания моторного тормоза.

- Прокачайте штуцер на пневмоклапане моторного тормоза аналогичным способом.

После завершения прокачки всех узлов долейте жидкость в бачок ГТЦ до уровня MAX. Запустите двигатель, проверьте ход педали тормоза и работоспособность вспомогательного тормоза на всех режимах. Убедитесь в отсутствии подтеканий жидкости в местах прокачки.

| Контрольный параметр | Нормативное значение |

|---|---|

| Усилие на педали при работающем двигателе | Не более 60 кгс |

| Ход штока тормозной камеры | 25-30 мм |

| Время срабатывания тормоза | 0.3-0.5 сек |

Настройка регулятора тормозных сил тележки

Настройку проводят на загруженном автомобиле с давлением в пневмосистеме 0,7-0,8 МПа, используя контрольные манометры, подключенные к выводам ресиверов контуров тележки. Автомобиль устанавливают на горизонтальную площадку, разгружают тормозные механизмы путем вывешивания заднего моста и снятия стопорных колец с разжимных кулаков.

Проверяют и при необходимости регулируют зазоры между колодками и барабанами задних колес. Убеждаются в отсутствии утечек воздуха в соединениях регулятора и исправности механических тяг привода. Для доступа к регулировочным элементам снимают защитный колпачок с корпуса регулятора.

Последовательность регулировки

- Отсоедините толкатель привода от рычага регулятора, ослабив контргайку и выкрутив вилку.

- Вращением эксцентриковой ось рычага установите зазор 1,6-2,0 мм между торцом поршня клапана и упором толкателя (контролируется щупом).

- Зафиксируйте положение эксцентрика стопорным болтом.

- Соедините толкатель с рычагом регулятора через вилку так, чтобы ход штока привода составлял 4,5-5,5 мм при полном растормаживании.

- Затяните контргайку вилки с моментом 25-30 Н·м.

Контрольная проверка: При плавном торможении давление в контурах передней и задней тележек должно нарастать синхронно. При резком нажатии на педаль разница давлений в контурах не должна превышать 0,15 МПа на начальном этапе срабатывания. Обязательно проверьте реакцию регулятора на изменение нагрузки, имитируя работу подрессорника.

| Параметр | Нормативное значение |

|---|---|

| Зазор поршень-упор | 1,6-2,0 мм |

| Ход штока привода | 4,5-5,5 мм |

| Допустимая разница давлений (перед/тележка) | ≤0,15 МПа |

| Момент затяжки контргайки | 25-30 Н·м |

После регулировки совершите пробный выезд, проверяя отсутствие самоторможения и равномерность блокировки колес тележки при экстренном торможении. При отклонениях повторите настройку, уделив внимание целостности пневмокамер и отсутствию перекоса рычагов.

Восстановление герметичности соединительных головок

Утечки воздуха в соединительных головках типа "Палм" возникают из-за износа уплотнительных колец, деформации посадочных поверхностей или повреждения резьбовых соединений. Герметичность критична для синхронной работы всех 5 контуров тормозной системы, так как разгерметизация одного контура нарушает баланс давления.

Перед восстановлением выполните диагностику: нанесите мыльный раствор на стыки головок при работающем компрессоре (давление 6.5-8.0 бар). Пузырьки укажут точное место утечки. Обязательно сбросьте давление в системе перед демонтажем!

Этапы ремонта

- Демонтаж головки: Отсоедините тормозные шланги, очистите корпус от грязи. Выкрутите крепежные болты, сохраняя прокладки.

- Дефектовка:

- Проверьте целостность резиновых уплотнений (кольца ГОСТ 9833-73).

- Осмотрите конусные поверхности на задиры и коррозию.

- Проконтролируйте состояние резьбы штуцеров.

- Замена компонентов: Установите новые уплотнительные кольца (типоразмеры: 12x2.4 мм для контура прицепа, 10x1.8 мм для остальных). При сильном износе конусов замените ответные части.

- Сборка:

- Нанесите тонкий слой LSC-15 на уплотнители.

- Затяните болты крест-накрест с моментом 25-30 Н·м.

- Подключите шланги без перекручивания.

Контроль после ремонта: Проведите тест на герметичность при максимальном рабочем давлении (8 бар). Убедитесь в отсутствии падения давления в контурах за 15 минут. При подключенном прицепе проверьте срабатывание сигнала EBS.

| Параметр | Норма | Инструмент |

|---|---|---|

| Давление теста | 8.0±0.2 бар | Манометр КИ-1802 |

| Допустимая утечка | <0.1 бар/15 мин | Секундомер |

| Момент затяжки | 25-30 Н·м | Динамометрический ключ |

Анализ неисправностей ABS в пятиконтурной схеме тормозной системы КамАЗ

Диагностика неисправностей ABS в пятиконтурной системе КамАЗ требует системного подхода, учитывающего взаимодействие модулятора, датчиков частоты вращения колес (ДЧВК), блока управления (ЭБУ ABS) и отдельных контуров. Основным индикатором проблем является загорание/мигание контрольной лампы "ABS" на приборной панели, но причины могут быть разнообразны.

Отказ ABS не блокирует основную тормозную систему, но резко повышает риск блокировки колес при экстренном торможении, особенно на скользком покрытии или при неравномерной загрузке. Своевременное выявление и устранение неисправностей критически важно для сохранения курсовой устойчивости и управляемости автомобиля.

Типичные неисправности и их проявления

Распространенные проблемы и симптомы:

- Постоянное горение лампы "ABS": Сигнализирует об общей неисправности системы (отказ ЭБУ, обрыв питания/массы, отсутствие связи).

- Лампа "ABS" загорается при движении: Чаще указывает на проблемы с конкретным датчиком или его цепью (обрыв, КЗ, загрязнение), износ ступичного подшипника (меняет зазор), или неисправность канала в модуляторе.

- Активное самопроизвольное срабатывание тормозов: Может быть вызвано неверным сигналом от ДЧВК (механическое повреждение, сильное загрязнение), неисправностью ЭБУ или заклиниванием клапана модулятора.

- Отсутствие реакции ABS при торможении (колеса блокируются): Наблюдается при полном отказе системы, выходе из строя модулятора, потере скорости на одном или нескольких колесах (обрыв ДЧВК).

- Вибрация педали тормоза при нормальном торможении: Свидетельствует о некорректной работе модулятора (заклинивание клапана, воздух в управляющей магистрали модулятора).

Основные причины неисправностей:

- Датчики частоты вращения колес (ДЧВК):

- Обрыв или замыкание проводки.

- Загрязнение магнитного наконечника (металлическая стружка, грязь).

- Увеличенный зазор между датчиком и задающим ротором (износ подшипника, деформация кронштейна).

- Механическое повреждение датчика или ротора.

- Несоответствующее сопротивление датчика.

- Модулятор ABS:

- Заклинивание электромагнитных клапанов (загрязнение, коррозия).

- Износ уплотнений, приводящий к утечкам тормозной жидкости.

- Повреждение электрической части (катушек клапанов, разъемов).

- Попадание воздуха в контуры управления модулятора.

- Блок управления (ЭБУ ABS):

- Внутренние электронные неисправности.

- Проблемы с питанием (обрыв цепи, плохой контакт, низкое напряжение).

- Повреждение проводки между ЭБУ, модулятором и датчиками.

- Коррозия разъемов.

- Общие факторы:

- Сильное загрязнение или повреждение зубчатых роторов на ступицах.

- Критический износ ступичных подшипников.

- Несоответствие давления в контурах или разница в износе тормозных механизмов на осях.

- Низкий уровень тормозной жидкости в бачке.

Методы диагностики:

| Метод | Действия | Цель |

|---|---|---|

| Визуальный осмотр | Проверка целостности проводки, разъемов, датчиков, роторов; состояния тормозной жидкости; следов утечек на модуляторе. | Выявление явных механических повреждений, загрязнений, утечек. |

| Сканирование кодов ошибок | Подключение диагностического сканера к разъему ABS для считывания сохраненных в ЭБУ неисправностей и параметров в реальном времени. | Точное определение отказавшего компонента или контура по коду ошибки (например, "Обрыв датчика ABS левого переднего колеса"). |

| Проверка цепей | Измерение сопротивления датчиков и их цепей, напряжения питания, "прозвонка" проводов на обрыв/КЗ, проверка зазора ДЧВК. | Выявление электрических неисправностей: обрывов, замыканий, несоответствия параметров. |

| Проверка модулятора | Активация клапанов модулятора через сканер, прослушивание щелчков; проверка сопротивления катушек; контроль давления в контурах при работе ABS (требуется спец.оборудование). | Оценка работоспособности электромагнитных клапанов и гидравлической части модулятора. |

Тестирование исправности сигнализаторов давления

Проверка работоспособности сигнализаторов давления (ламп и зуммеров) выполняется перед каждым выездом при запуске двигателя. Водитель включает зажигание и контролирует индикацию на приборной панели при старте силового агрегата.

Все сигнализаторы должны кратковременно активироваться (загораться красным светом) во время процедуры самопроверки системы. Отсутствие свечения хотя бы одной контрольной лампы указывает на неисправность в цепи оповещения соответствующего контура.

Порядок диагностики при работающем двигателе

- Прогреть двигатель до рабочей температуры (70-90°C)

- Поднять давление в пневмосистеме до значения срабатывания регулятора (8.5-9.5 атм)

- Поочерёдно стравить воздух из контуров через технологические краны, наблюдая за реакцией сигнализаторов:

- При падении давления в любом контуре ниже 5.5-6.0 атм должна загораться соответствующая лампа

- Одновременно срабатывает акустический сигнал (зуммер)

- Восстановить давление в контуре – сигнализаторы должны отключиться

| Контур тормозной системы | Цвет индикатора | Типовая неисправность |

| Питающий (рессиверы 20+20 л) | Красный | Обрыв провода датчика |

| Контур передних колёс | Красный | Закисание контактов реле |

| Контур задних колёс | Красный | Перегорание лампы |

| Стояночный тормоз | Жёлтый | Повреждение мембраны датчика |

| Вспомогательные потребители | Жёлтый | КЗ в цепи зуммера |

Важно! Постоянное горение лампы при нормальном давлении свидетельствует о замыкании в цепи датчика или неисправности реле давления. Отсутствие реакции на падение давления требует проверки контактов, целостности проводки и работоспособности самого сигнализатора.

Практика зимней консервации тормозных магистралей

Конденсат в тормозных контурах КамАЗ при отрицательных температурах кристаллизуется, блокируя работу клапанов и механизмов. Замерзшая вода расширяется, провоцируя разрывы трубок, повреждение уплотнений и коррозию металлических компонентов системы.

Комплексная консервация пяти контуров требует последовательной обработки каждого контура в отдельности. Обязателен полный слив влаги через штатные клапаны отбора воздуха и пробки ресиверов перед заполнением магистралей консервирующим составом.

Алгоритм обработки контуров

- Очистка магистралей:

- Продувка сжатым воздухом (6-7 бар) через технологические отверстия

- Промывка спиртосодержащими составами для удаления водяных пробок

- Заполнение консервантом:

- Использование авиационной жидкости БП-40 или тормозной жидкости DOT 4 Silicone

- Поэтапная закачка через штуцеры колесных тормозных механизмов

- Контроль параметров:

- Проверка плотности соединений после сборки

- Тест-драйв без нагрузки для распределения состава

| Контур | Точки слива конденсата | Объем консерванта (мл) |

|---|---|---|

| Рабочий (передняя ось) | Ресивер №1, влагомаслоотделитель | 400 |

| Рабочий (задняя тележка) | Ресиверы №2 и №3 | 550 |

| Стояночный | Ресивер №4 | 300 |

| Вспомогательный (прицеп) | Ресивер №5 | 250 |

| Аварийный разтормаживания | Пневмоцилиндры | 200 |

Список источников

При подготовке материала о пятиконтурной тормозной системе КамАЗ использовалась специализированная техническая литература и официальная документация, обеспечивающая точность описания принципов работы и конструктивных особенностей.

Основное внимание уделялось источникам, содержащим актуальные схемы, нормативы безопасности и эксплуатационные требования, утверждённые производителем для современных моделей грузовых автомобилей.

Техническая документация и литература

- Официальное руководство по эксплуатации автомобилей КамАЗ (последняя редакция)

- Заводские инструкции по ремонту тормозных систем моделей КамАЗ-5490, 6580

- ГОСТ Р 41.13-Н (Правила ЕЭК ООН №13) о безопасности тормозных систем ТС

- Учебное пособие "Устройство и обслуживание грузовых автомобилей КамАЗ" (автор: В.К. Вахламов)

- Монография "Тормозное управление большегрузных автомобилей" (изд. НАМИ)

- Технический бюллетень ПАО "КАМАЗ" по модернизации тормозных контуров

- Сборник нормативов ТО-500 Р для спецтехники на шасси КамАЗ