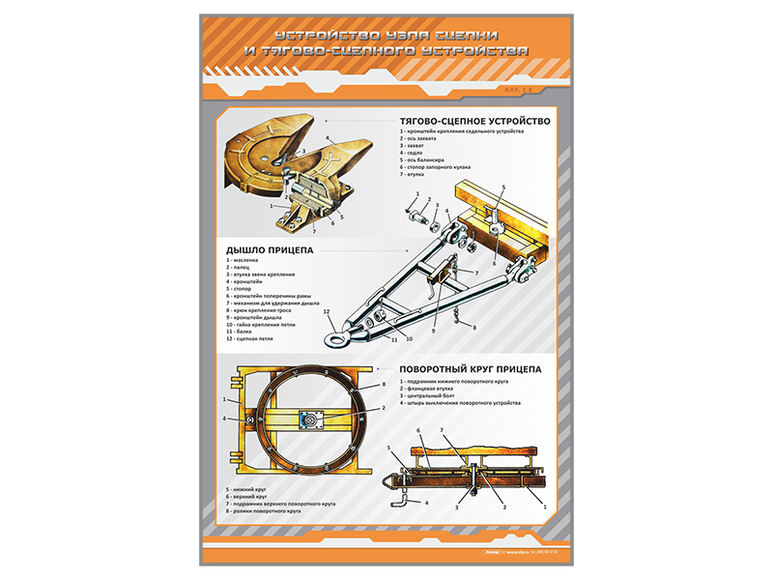

Устройство тягово-сцепного устройства и его эксплуатация

Статья обновлена: 28.02.2026

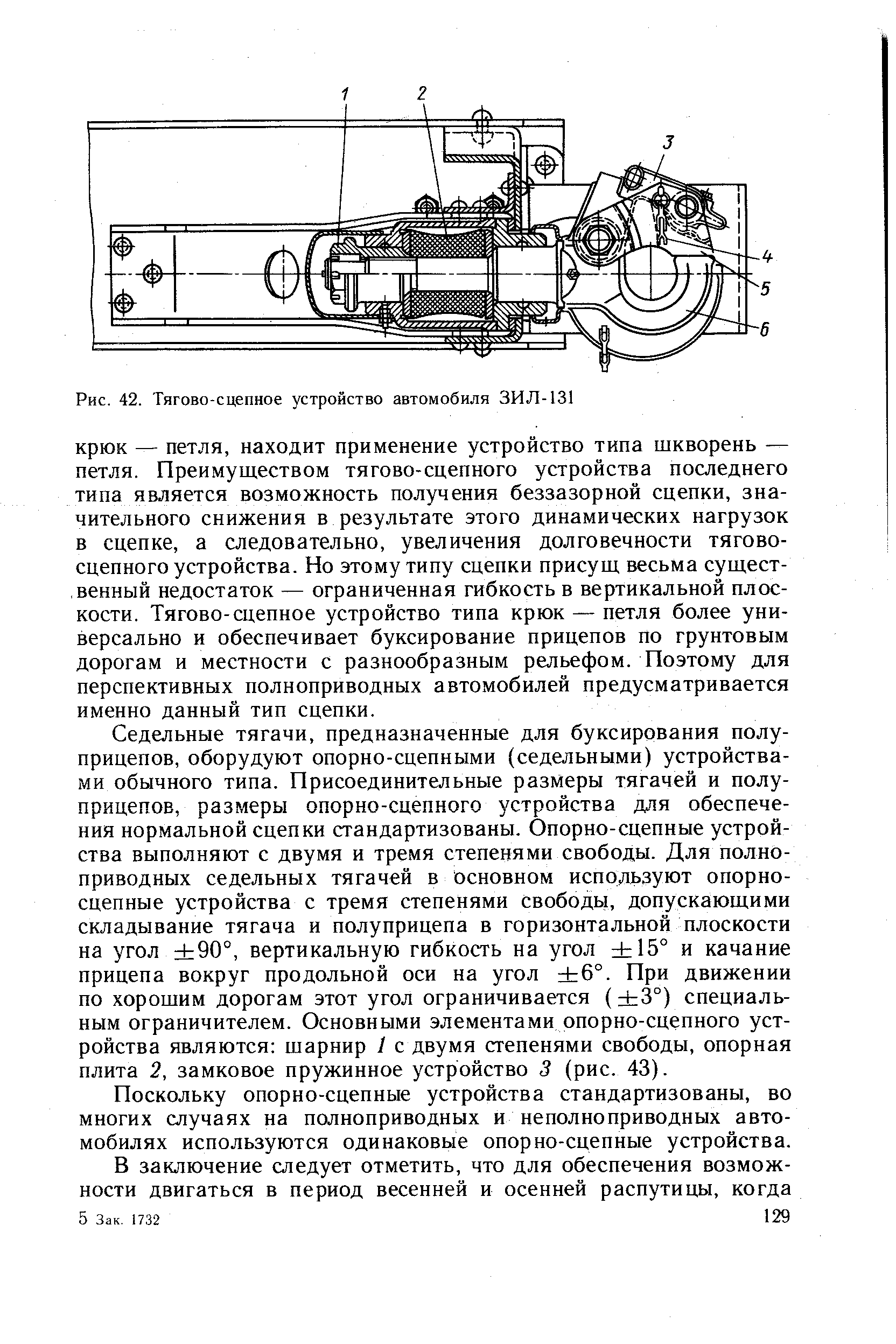

Тягово-сцепное устройство является критически важным элементом конструкции транспортного средства, предназначенным для буксировки прицепов и перевозки грузов. Понимание его устройства и принципа работы напрямую влияет на безопасность дорожного движения и эффективность эксплуатации автомобиля.

Данная статья подробно рассматривает основные типы фаркопов, их конструктивные особенности и ключевые компоненты. Знание этих аспектов позволяет грамотно подобрать оборудование, соответствующее техническим требованиям транспортного средства и характеристикам прицепа.

Отдельное внимание уделяется правилам эксплуатации ТСУ, включая процедуру сцепки, контроль технического состояния и соблюдение регламентов обслуживания. Следование этим правилам минимизирует риски возникновения аварийных ситуаций и обеспечивает долговечность устройства.

Принцип работы запорного механизма шара

Запорный механизм обеспечивает надёжную фиксацию сцепного шара в гнезде крюка прицепа, предотвращая самопроизвольное расцепление во время движения. Основной функциональный элемент – подпружиненный фиксатор (штифт, клин или шарик), который под действием пружины автоматически входит в зацепление с ответной частью шара при его установке.

Принцип работы основан на взаимодействии трёх ключевых компонентов: корпуса механизма, подвижного запорного элемента и пружины. При нажатии шара прицепа на фиксатор происходит его утапливание до момента совпадения с посадочным пазом на шаре, после чего пружина мгновенно выталкивает фиксатор обратно, надёжно блокируя соединение.

Эксплуатационные особенности

- Самоблокировка: Фиксатор автоматически защёлкивается при правильной установке шара, что подтверждается характерным щелчком

- Ручное управление: Для расцепления требуется принудительное воздействие на рычаг или кнопку, преодолевающее усилие пружины

- Система страховки: Дополнительный предохранительный шплинт или заслонка блокируют случайное открытие запорного элемента

| Состояние | Действие механизма | Визуальный контроль |

|---|---|---|

| Фиксация | Пружина выдвигает фиксатор в паз шара | Появление красного индикатора на рычаге |

| Расцепление | Рычаг оттягивает фиксатор из паза | Зелёная метка в окне корпуса |

- Регулярная очистка: Удаление грязи из пазов фиксатора после поездки по бездорожью

- Контроль пружины: Проверка скорости и силы срабатывания механизма перед каждым использованием

- Смазка: Нанесение графитовой смазки на подвижные части каждые 3 000 км пробега

Классификация шаровых сцепных головок по ГОСТ

Стандарт ГОСТ 28248-2005 регламентирует классификацию шаровых сцепных головок по типоразмерам и допустимым нагрузкам. Основным классификационным признаком служит номинальная масса буксируемого прицепа, определяющая конструктивные параметры устройства.

Головки разделены на четыре типа, каждый из которых соответствует конкретному диапазону нагрузки и диаметру сцепного шара. Данная систематизация обеспечивает безопасность буксировки за счет соответствия прочностных характеристик эксплуатационным требованиям.

| Тип головки | Номинальная масса прицепа, т | Диаметр шара, мм |

|---|---|---|

| H1 | до 0,5 | 30 |

| H2 | до 1,0 | 30 |

| H3 | до 2,0 | 50 |

| H4 | до 3,5 | 50 |

Технология монтажа ТСУ на несущий элемент автомобиля

Перед началом монтажа выполняется точная разметка точек крепления на лонжеронах рамы или усиленных элементах кузова согласно технической документации ТСУ. Поверхность тщательно очищается от антикора, грязи и ржавчины, обезжиривается для обеспечения плотного прилегания конструкции. Контролируется отсутствие скрытых коммуникаций и топливных магистралей в зоне сверления.

Через монтажные отверстия кронштейнов ТСУ переносят центры будущих отверстий на несущие элементы с помощью керна. Сверление выполняется строго перпендикулярно в два этапа: сначала сверлом малого диаметра (5-6 мм), затем – финишным (обычно 12-14 мм) с охлаждением и удалением стружки. Края отверстий обрабатываются антикоррозийным составом.

Этапы фиксации и контроля

- Установка кронштейнов ТСУ с совмещением отверстий

- Монтаж крепежных комплектов:

- Болты класса прочности 8.8 или 10.9

- Усиленные шайбы (плоские или стопорные)

- Гидравлические втулки при необходимости

- Последовательная затяжка крепежа динамометрическим ключом с усилием, указанным производителем (обычно 90-140 Н·м)

| Параметр контроля | Требование |

| Соосность отверстий | Отсутствие перекоса болтов |

| Зазор между ТСУ и кузовом | Не более 1-2 мм по всей плоскости |

| Расположение шарового узла | Высота от земли 350-420 мм под нагрузкой |

Финишная проверка включает тестовую буксировку прицепа с контролем отсутствия деформаций, посторонних шумов и вибраций. Обязательна повторная протяжка крепежа после 50-100 км пробега. Шар и замок сцепки защищаются консервационной смазкой.

Корректировка вертикального положения сцепного шара

Вертикальная регулировка шара напрямую влияет на безопасность буксировки и износ компонентов. Неправильный угол наклона дышла прицепа вызывает перераспределение нагрузки между осями тягача и прицепа, что нарушает стабильность движения. Конструкция большинства современных фаркопов предусматривает возможность такой настройки за счёт регулировочных пластин или изменения положения кронштейна.

Оптимальная высота шарнира определяется по положению дышла прицепа в сцепленном состоянии: оно должно располагаться строго параллельно дорожному покрытию без перекосов вперёд или назад. Номинальный диапазон высоты установки шара обычно составляет 350–420 мм от земли до центра шара при полной загрузке автомобиля.

Процедура регулировки

- Загрузите автомобиль и прицеп в соответствии с эксплуатационными условиями.

- Измерьте расстояние от земли до центра сцепного шара с помощью рулетки.

- Сравните полученное значение с рекомендованной производителем высотой для вашей модели фаркопа.

Для коррекции выполните следующие действия:

- На фаркопах с регулировочными пластинами: переместите крепёжные болты в нужные отверстия пластин, изменяя угол наклона крюка.

- На моделях со ступенчатым кронштейном: ослабьте стопорные гайки и сместите кронштейн вверх/вниз на необходимое число позиций.

- После регулировки: проверьте затяжку всех соединений динамометрическим ключом согласно спецификациям производителя.

Критические последствия некорректной настройки:

| Слишком низкий шар | Провисание дышла, ускоренный износ шин прицепа, риск касания дороги |

| Слишком высокий шар | Перегрузка задней оси автомобиля, "кивание" при торможении, снижение сцепления передних колёс |

| Перекос по вертикали | Неравномерное распределение нагрузки на оси прицепа, риск складывания автопоезда |

Регулярно контролируйте высоту шара при сезонной смене шин или изменении нагрузки на автомобиль. Используйте компенсаторы проседания подвески (если установлены) только после базовой механической регулировки фаркопа.

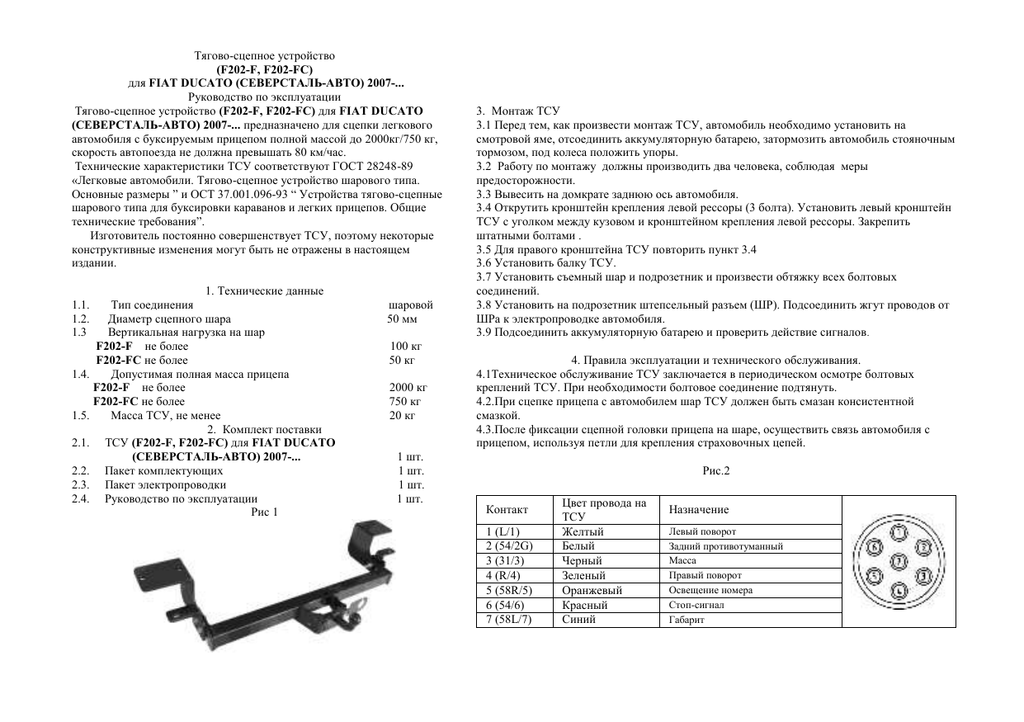

Подсоединение вилки розетки электропроводки прицепа

Подключение вилки розетки прицепа к автомобилю обеспечивает работоспособность световой сигнализации, габаритов и дополнительных систем. Корректное соединение гарантирует безопасность движения и соответствие требованиям ПДД.

Перед подключением убедитесь в совпадении стандартов розетки автомобиля и вилки прицепа (7-pin, 13-pin или иные). Проверьте целостность контактов и отсутствие коррозии на разъемах. При несоответствии типов используйте переходники.

Порядок подключения

Этапы подсоединения:

- Зафиксируйте прицеп на сцепном устройстве.

- Очистите контакты розетки и вилки от грязи специальным очистителем.

- Совместите ключ-метку на вилке с пазом розетки.

- Плотно вставьте вилку до характерного щелчка фиксатора.

- Проверьте надежность крепления кабеля во избежание повреждения при движении.

Обязательная проверка функций после подключения:

- Работа стоп-сигналов и указателей поворота

- Активация габаритных огней и подсветки номерного знака

- Исправность противотуманных фар (при наличии)

- Корректность работы сигнала заднего хода

| Контакт (7-pin) | Функция | Цвет провода |

|---|---|---|

| 1 | Левый поворот | Желтый |

| 2 | Противотуманные фары | Голубой |

| 3 | Масса (-) | Белый |

| 4 | Правый поворот | Зеленый |

| 5 | Стоп-сигнал | Коричневый |

| 6 | Габариты | Красный |

| 7 | Задний ход | Черный |

Эксплуатационные ограничения: Не отсоединяйте вилку под нагрузкой. Запрещено движение с поврежденной изоляцией или окисленными контактами. При буксировке в дождь используйте защитные крышки разъемов.

При перегорании ламп на прицепе немедленно замените их – неисправность может вызвать перегрузку блока управления автомобиля. Регулярно обрабатывайте контакты токопроводящей смазкой.

Регламент очистки и обработки смазочными материалами

Очистка шарового узла и замкового механизма проводится после каждого выезда по бездорожью, при контакте с агрессивными реагентами или не реже одного раза в месяц при регулярной эксплуатации. Используйте металлическую щётку для удаления засохшей грязи и промывочную жидкость (WD-40, универсальный очиститель) для растворения масляных отложений. Тщательно просушите компоненты сжатым воздухом перед смазкой.

Обязательно обрабатывайте смазкой все подвижные части замка и шаровую поверхность фаркопа. Наносите консистентную смазку для высоких нагрузок (например, Литол-24) тонким слоем через пресс-маслёнки или вручную. Избыток смазочного материала приводит к налипанию пыли и образованию абразивной пасты, ускоряющей износ.

Критические зоны обработки

- Шаровая опора: Полное покрытие смазкой для предотвращения коррозии и снижения трения при соединении с прицепом.

- Подвижные элементы замка: Смазка пружин, фиксаторов и рычагов для исключения заклинивания.

- Резьбовые соединения: Нанесение графитовой смазки на регулировочные болты и гайки.

| Этап обслуживания | Материалы/инструменты | Периодичность |

| Механическая очистка | Щётка по металлу, ветошь | После загрязнения или перед смазкой |

| Обезжиривание | Спецочиститель (без кислоты) | При наличии масляных отложений |

| Смазывание | Тугоплавкая консистентная смазка | Каждые 500 км пробега прицепа |

Важно: Используйте только смазки с антикоррозионными присадками, рекомендованные производителем ТСУ. Проверяйте состояние защитного чехла шарового узла – трещины или разрывы требуют немедленной замены во избежание попадания абразива.

Диагностика люфтов и деформации ответных деталей

Люфты в соединении узла сцепления возникают из-за износа рабочих поверхностей шара, фиксатора или крюка. Деформации проявляются как искривление сцепного шара, кронштейнов крепления или ответной пластины прицепа. Эти дефекты приводят к неконтролируемому перемещению прицепа относительно тягача, ускоренному износу смежных деталей и риску аварийного расцепления.

Диагностика выполняется при каждом техобслуживании ТСУ и включает три этапа: визуальный контроль целостности, измерение геометрических параметров, проверку зазоров в подвижных соединениях. Для работ требуются калиброванные щупы, индикаторные нутромеры, контрольные шаблоны и динамометрический ключ.

Порядок и методы контроля

Критические параметры для проверки:

- Радиальный люфт шара: измеряется индикатором при вертикальном покачивании прицепного устройства с усилием 400 Н. Норма: ≤ 2 мм для легковых ТСУ

- Осевой зазор фиксатора: контролируется щупом между замком и упорной пластиной. Максимум: 0,5 мм

- Соосность элементов: проверяется калиброванным конусом или 3D-сканированием

Типовые деформации и методы их выявления:

| Дефект | Инструмент контроля | Критическое отклонение |

|---|---|---|

| Искривление сцепного шара | Шаблонный калибр | ≥ 1 мм от номинального диаметра |

| Перекос монтажной пластины | Уровень + линейка | ≥ 3° от плоскости крепления |

| Смещение кронштейнов | Лазерный нивелир | ≥ 5 мм по осям X/Y |

Важно: При обнаружении деформаций запрещается рихтовка деталей – исключается замена узлов. Люфты устраняют регулировкой натяжения пружин фиксатора или установкой ремонтных втулок (если предусмотрено конструкцией). Все работы выполняются на разгруженном ТСУ после очистки от загрязнений.

После регулировки проводят тест-драйв с контрольной нагрузкой: рывки при разгоне/торможении, движение змейкой со скоростью 40 км/ч. Появление стуков или вибраций указывает на неполное устранение дефектов.

Контроль затяжки крепежа после первых 100 км пробега

После монтажа фаркопа и первых 100 км эксплуатации транспортного средства обязателен повторный контроль момента затяжки всех резьбовых соединений. Под воздействием вибраций, переменных нагрузок и естественной усадки материалов возможна частичная потеря натяга в крепежных элементах.

Пренебрежение данной процедурой приводит к развитию люфтов, деформации ответных частей узла и ускоренному износу компонентов. Непроверенные соединения создают риски отрыва прицепа, повреждения кузова и ДТП.

Порядок выполнения контроля

Для обеспечения безопасности выполните следующие действия:

- Очистите резьбовые соединения от грязи и следов коррозии металлической щёткой

- Последовательно проверьте каждый крепёжный элемент:

- Болты крепления крюка к балке

- Гайки крепления кронштейнов к лонжеронам

- Стяжные болты усилительных пластин (при наличии)

- Применяйте калиброванный динамометрический ключ с точностью ±3%

- Доведите момент затяжки до значений, указанных в ТТХ фаркопа (примеры):

Диаметр болта (мм) Класс прочности 8.8 Класс прочности 10.9 М12 70-75 Н·м 95-100 Н·м М14 110-120 Н·м 150-160 Н·м - Замените деформированные шайбы и гроверы

Запрещено использовать ударные инструменты или удлинители ключа – это приводит к перетяжке и разрушению болтов. После контрольной протяжки отметьте метки краской на гайках и кронштейнах для визуального отслеживания смещения в процессе дальнейшей эксплуатации.

Порядок проверки сцепки перед началом движения

Перед началом движения с прицепом водитель обязан выполнить комплексную визуальную и механическую проверку тягово-сцепного устройства для подтверждения его исправности и надежности соединения. Все операции проводятся при выключенном двигателе транспортного средства на ровной площадке с соблюдением мер безопасности.

Основное внимание уделяется целостности компонентов, правильности фиксации замка и отсутствию критичных зазоров в соединении. Невыполнение проверки может привести к аварийному отсоединению прицепа во время движения.

Ключевые этапы контроля

- Визуальный осмотр узла сцепки:

- Проверка отсутствия трещин, деформаций и коррозии на крюке, замке и страховочных тросах

- Контроль состояния фиксатора шара (защитный колпачок, пружина)

- Проверка смазки в области контакта шара и сцепного кулака

- Проверка фиксации прицепа:

- Поднятие опорной ноги прицепа в транспортное положение

- Контроль защелкивания замка (характерный щелчок)

- Тест страховочного троса/цепи (перекрестное крепление к буксирным проушинам)

- Механическая проверка соединения:

- Попытка ручного подъема дышла прицепа вверх – люфт не должен превышать 5 мм

- Раскачивание прицепа в горизонтальной плоскости для выявления критичного свободного хода

- Проверка блокировки фиксатора предохранительной чекой или зажимом

| Параметр | Норма | Метод проверки |

|---|---|---|

| Вертикальный люфт | ≤ 5 мм | Подъем дышла рукой |

| Горизонтальный люфт | Отсутствие стука | Раскачивание прицепа вбок |

| Фиксация замка | Щелчок + блокировка | Визуально + ручное тестирование |

Запрещается начинать движение при обнаружении: повреждений сцепного шара, неполного защелкивания замка, отсутствия страховочных тросов или чрезмерного люфта. После подключения электропроводки дополнительно проверяется работоспособность световых приборов прицепа.

Список источников

При подготовке материала об устройстве и эксплуатации тягово-сцепных устройств использовались следующие категории источников, обеспечивающие техническую достоверность и практическую применимость информации.

Основное внимание уделялось официальным нормативным документам, специализированной технической литературе и рекомендациям производителей, что гарантирует актуальность данных по конструктивным особенностям и правилам безопасной эксплуатации.

- ГОСТ 28248-2009 "Устройства тягово-сцепные шаровые для легковых автомобилей и прицепов. Технические условия"

- ГОСТ Р 54729-2011 "Устройства тягово-сцепные для прицепов. Общие технические требования"

- Раздел "Буксировка и эксплуатация прицепов" из Правил дорожного движения РФ (актуальная редакция)

- Главы по трансмиссии и вспомогательным системам в учебниках: Родичев В.А. "Грузовые автомобили", Пехальский А.П. "Устройство автомобилей"

- Технические руководства производителей ТСУ (Bosch, Thule, Westfalia) по монтажу и обслуживанию

- Методические рекомендации сервисных центров автопроизводителей (Volkswagen, Skoda, Lada) по диагностике фаркопов

- Сборник "Эксплуатация прицепной техники" НИИ автомобильного транспорта

- Материалы отраслевых изданий: журналы "За рулём", "Авторевю" (анализ типовых неисправностей)