Устройство, тюнинг и ремонт выхлопа ВАЗ 2110

Статья обновлена: 28.02.2026

Выхлопная система ВАЗ 2110 выполняет критически важные функции: отвод отработанных газов, снижение токсичности выбросов и шумоподавление.

Знание конструкции штатной системы необходимо для грамотного обслуживания и модернизации. Неисправности глушителя или резонатора напрямую влияют на мощность двигателя и экологические показатели.

В статье подробно разберем компоненты выхлопного тракта, популярные варианты тюнинга, а также характерные поломки с методами их устранения.

Понимание этих аспектов позволит оптимизировать работу двигателя и избежать дорогостоящего ремонта.

Основные компоненты штатной выхлопной системы ВАЗ 2110

Штатная система отвода выхлопных газов ВАЗ 2110 представляет собой последовательную цепь компонентов, соединённых герметично. Её основная задача – эффективный отвод отработанных газов из двигателя, снижение уровня шума и токсичности выбросов.

Каждый элемент системы выполняет строго определённую функцию, а их совместная работа обеспечивает стабильность характеристик двигателя и соответствие экологическим нормам. Поломка любого узла нарушает функционирование всей конструкции.

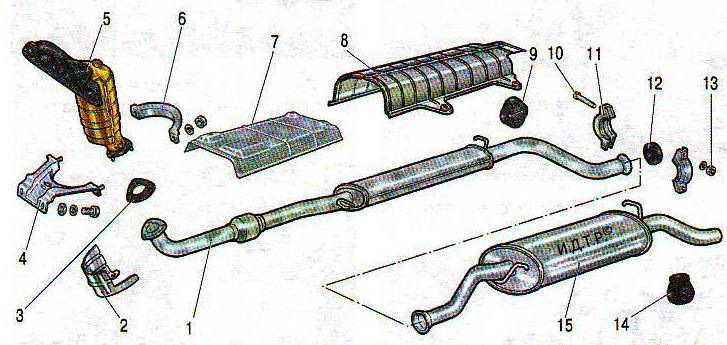

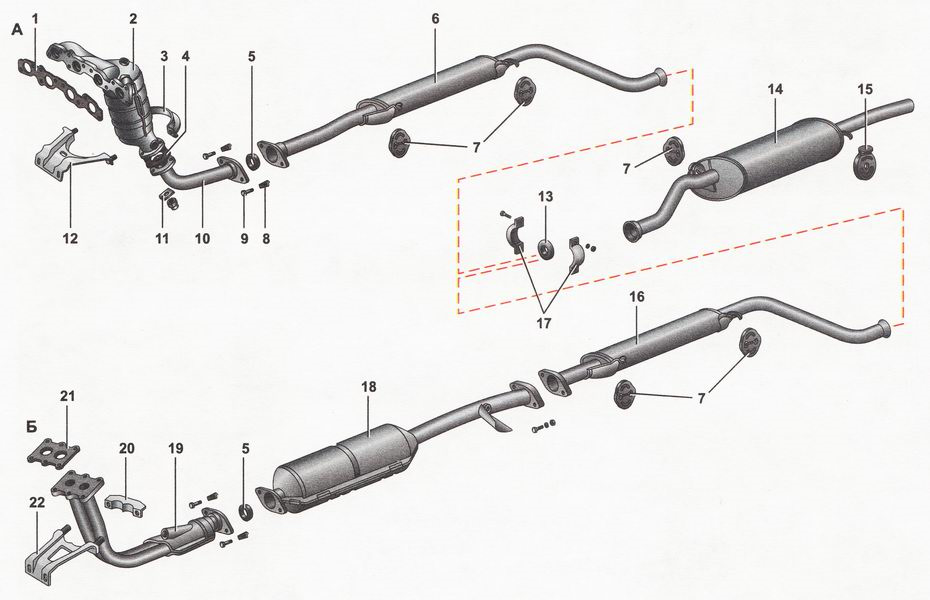

Перечень ключевых элементов

- Выпускной коллектор ("паук") – чугунная или стальная деталь, напрямую присоединённая к ГБЦ. Собирает газы из цилиндров в общий поток.

- Приёмная труба (с гофрой) – стальная труба, соединённая с коллектором. Гофрированный участок (виброкомпенсатор) гасит вибрации двигателя, защищая остальные компоненты.

- Каталитический нейтрализатор (катализатор) – керамический или металлический блок в металлическом корпусе. Очищает газы от CO, CHx и NOx за счёт химических реакций.

- Резонатор (передний глушитель) – цилиндрическая камера с перфорированными трубами и перегородками. Снижает шум на низких и средних частотах, частично гасит энергию потока газов.

- Задний глушитель (основной) – самый крупный компонент в задней части авто. Содержит сложную систему камер, перегородок и звукопоглощающего материала для максимального подавления шума.

- Соединительные трубы и крепёж – стальные трубы (прямые и гнутые), соединяющие основные узлы. Система подвесов (резиновые подушки) и хомутов обеспечивает жёсткую фиксацию с демпфированием вибраций.

| Компонент | Материал изготовления | Основная функция |

|---|---|---|

| Выпускной коллектор | Чугун / Нерж. сталь | Первичный сбор газов из цилиндров |

| Приёмная труба (гофра) | Жаростойкая сталь | Отвод газов + гашение вибраций |

| Катализатор | Керамика/Металл (в стальном кожухе) | Очистка газов от вредных примесей |

| Резонатор | Алюминизированная сталь | Предварительное снижение шума и пульсаций |

| Задний глушитель | Алюминизированная сталь | Окончательное глушение шума |

Диагностика прогорания основного глушителя визуальным методом

Прогорание корпуса основного глушителя – распространённая неисправность выхлопной системы ВАЗ 2110, возникающая из-за коррозии металла под воздействием горячих газов, влаги и реагентов. Визуальный осмотр является первичным и доступным методом диагностики этой проблемы, позволяющим выявить явные признаки разрушения без применения специализированного оборудования.

Для проведения диагностики автомобиль необходимо загнать на смотровую яму или эстакаду, обеспечив безопасный доступ к нижней части. Требуется хорошее освещение (фонарь). Внимание сосредотачивают на корпусе основного глушителя – самой крупной банке в задней части трассы.

Ключевые визуальные признаки прогорания

Характерные внешние проявления:

- Сквозные отверстия и трещины: Наиболее очевидный признак. Ищите рваные дыры, особенно в нижней части корпуса, на сварных швах, стыках и изгибах металла.

- Сильная коррозия и истончение металла: Обширные области рыжего или слоистого ржавого налёта, вздутия краски, участки металла, проминающиеся при легком нажатии отверткой (с осторожностью!).

- Следы вылетающей сажи: Темные коптящие разводы, "бахрома" из сажи вокруг отверстий или трещин на поверхности корпуса глушителя.

- Деформация корпуса: Вмятины (от ударов о препятствия) могут ускорять коррозию и быть очагами будущих прогаров.

Метод проверки "на слух" (дополнение к визуальному осмотру):

- Попросите помощника кратковременно перегазовать двигатель на нейтрали.

- Визуально контролируйте корпус глушителя. Выхлопные газы, вырывающиеся из сквозных отверстий или трещин, будут хорошо видны (дрожание воздуха, возможно появление дымка/пыли).

- Характерный дребезжащий или рвущий звук выхлопа, меняющийся с оборотами, часто локализуется в районе прогоревшего глушителя.

Важные моменты при осмотре:

- Осмотрите всю поверхность банки, включая верхнюю часть (может гнить от влаги ковров багажника) и места крепления кронштейнов.

- Не путайте конденсат (вода) на холодном глушителе после запуска с признаками прогорания.

- Проверьте состояние прокладок в соединениях трубы с резонатором и глушителем – их прогар дает схожий звук, но визуально видна выбивающаяся сажа на стыке фланцев.

Устранение: Обнаружение сквозных прогаров или критической коррозии корпуса основного глушителя означает необходимость его замены. Ремонт (заварка) обычно неэффективен и недолговечен из-за общего состояния истонченного металла.

Определение утечек выхлопных газов по характерному звуку

Трещины или неплотности в выхлопной системе ВАЗ 2110 проявляются специфичными акустическими признаками. Водитель может распознать проблему по изменению тональности выхлопа, посторонним шумам и вибрациям.

Основной индикатор – характерное "шипение" или "цоканье" при работе двигателя на холостом ходу. Звук усиливается при резком нажатии на педаль газа и сопровождается вибрацией в районе переднего бампера или под днищем.

Типовые звуки и их источники

- Глухой рокот под днищем – пробоины или коррозия в резонаторе или глушителе

- Резкий свист/шипение в моторном отсеке – повреждение прокладки выпускного коллектора или трещины в "штанах"

- Металлический лязг при старте – прогар гофры или разрыв сварных швов

- Бульканье в салоне на ходу – разгерметизация приемной трубы перед резонатором

| Звук | Вероятная зона повреждения | Способ проверки |

|---|---|---|

| Ритмичное "пуканье" | Прокладка коллектора | Мокрой тряпкой перекрыть выхлоп на 3 сек (двигатель заглохнет при герметичности) |

| Дребезжание на оборотах | Треснувший резонатор | Визуальный осмотр при заглушенном двигателе |

| Рев под задним сиденьем | Прогар основного глушителя | Заглушить пальцем выхлопную трубу на работающем моторе (утечка выдаст шипение) |

Важно! Диагностику проводят на холодном двигателе. Для точной локализации используют мыльный раствор: наносят на стыки труб и наблюдают за пузырьками при запуске мотора.

Проверка целостности гофры соединения коллектора

Визуальный осмотр гофры проводится при холодном двигателе. Ищите следы прогаров, механических повреждений, коррозии или темных масляных пятен на поверхности металлических волн. Особое внимание уделите зоне возле фланцев крепления к выпускному коллектору и приемной трубе – здесь чаще образуются трещины из-за вибраций.

Запустите двигатель и прислушайтесь. Характерное шипение или свист в подкапотном пространстве, усиливающееся при нажатии на педаль газа, прямо указывает на разрыв гофры. Для точной локализации используйте кусок плотного картона или резиновый шланг: поднесите его к предполагаемому месту утечки, закрывая разные участки – изменение звука поможет найти дефект.

Методы диагностики и устранения

Основные признаки неисправности:

- Повышенный шум выхлопа (глухой рокот, дребезжание под днищем в районе двигателя)

- Запах выхлопных газов в салоне при движении или на холостом ходу

- Видимые клубы дыма, выбивающиеся из-под капота рядом с выпускным коллектором

- Снижение мощности двигателя и плавающие обороты холостого хода

Способы проверки герметичности:

- Мыльный раствор: Нанесите густой мыльный раствор на холодную гофру. Запустите двигатель – появление пузырей укажет на микротрещины.

- Пережатие рукой (с осторожностью!): На прогретом до рабочей температуры двигателе кратковременно (1-2 сек) пережмите гофру рукой в плотной перчатке. Целая гофра окажет заметное сопротивление, поврежденная – легко сожмется из-за утечки давления.

- Давление выхлопных газов: Заглушите выпускную трубу ветошью (на 3-5 сек) или используйте специальный дымогенератор. Места утечек дыма из гофры станут явными.

Варианты ремонта:

| Тип повреждения | Способ ремонта | Примечание |

| Небольшая трещина (до 1-2 см) | Холодная сварка (термостойкий герметик) | Временное решение, требует замены узла |

| Прогар, разрыв сетки, крупные трещины | Замена гофры целиком или узла "катализатор-резонатор" (если интегрирована) | Единственный надежный метод |

| Разрыв по сварному шву фланца | Зачистка и аргонная сварка (TIG) | Требует навыков и спецоборудования |

Замена гофры обязательна при критичных повреждениях. Используйте только качественные запчасти – дешевые аналоги быстро прогорают из-за высоких температур. После установки новой детали проверьте отсутствие вибраций на кузове на всех режимах работы двигателя.

Технология замены проржавевших подвесов глушителя ВАЗ 2110

Подготовьте новый комплект подвесов (резинометаллических опор), соответствующих модели глушителя. Проверьте состояние крепежных элементов (болтов, гаек, хомутов) – при сильной коррозии заранее замените их. Для работы потребуются: домкрат с подставками, набор гаечных ключей, WD-40, монтировка, защитные очки.

Зафиксируйте автомобиль на ровной площадке ручным тормозом и противооткатными башмаками. Поднимите заднюю часть машины домкратом, установите на надежные подставки для обеспечения доступа к выхлопной системе. Обработайте соединения подвесов и крепежа проникающей смазкой за 10–15 минут до демонтажа.

Последовательность работ

- Ослабьте крепление глушителя к резонатору (при необходимости) для увеличения подвижности системы.

- Монтировкой приподнимите глушитель, снимая нагрузку с подвесов. Удалите остатки порванных резиновых элементов.

- Открутите болты крепления металлических скоб подвесов к кузову. При обрыве шпилек высверлите остатки и нарежьте новую резьбу.

- Очистите посадочные площадки на кузове от ржавчины металлической щеткой. Нанесите антикоррозийный состав.

- Установите новые подвесы:

- Закрепите металлические кронштейны на кузове, используя новые болты с графитовой смазкой.

- Наденьте резиновые петли на крюки глушителя, избегая перекручивания.

- Проверьте соосность элементов выхлопной системы. Затяните все соединения с рекомендованным моментом.

Контроль после замены: Запустите двигатель, визуально убедитесь в отсутствии вибрации глушителя. Проверьте зазоры между трубой и элементами кузова (должны быть не менее 15 мм). При движении на неровностях не должно возникать стуков о днище.

Важно: Не допускайте провисания системы – это приводит к деформации труб и ускоренному износу новых подвесов. Если крюки глушителя проржавели, их необходимо усилить сваркой или заменить секцию.

Восстановление перегоревших прокладок фланцевых соединений

Прогорание прокладок между фланцами глушителя, резонатора или приемной трубы – распространенная проблема, сопровождающаяся громким рокотом выхлопа и появлением копоти в местах соединений. Основными причинами выступают коррозия металла фланцев, их деформация от перегрева, ослабление крепежных гаек из-за вибраций или использование некачественных расходных материалов.

Игнорирование неисправности ведет к попаданию выхлопных газов в подкапотное пространство, ускоренному разрушению соседних элементов системы из-за перегрева локальным факелом прорывающихся газов и дискомфорту от повышенного шума. Своевременное восстановление герметичности критически важно для корректной работы двигателя и сохранности выхлопного тракта.

Процедура замены прокладки

Для выполнения работ потребуется:

- Новая прокладка (асбестовая, металлографитовая или многослойная металлическая – оригинальная или проверенного аналога)

- Набор гаечных ключей (чаще всего на 13, реже на 10 или 12)

- Щетка по металлу

- Средство для растворения ржавчины (WD-40 или аналоги)

- Домкрат и подставки (для безопасного доступа)

Последовательность действий:

- Обеспечить свободный доступ к соединению (при необходимости частично демонтировать защиту или теплоэкран).

- Обильно обработать крепежные гайки и шпильки проникающей смазкой, выждать 10-15 минут.

- Аккуратно сорвать гайки ключом. При обрыве шпильки потребуется высверливание и замена.

- Разъединить фланцы, удалить остатки старой прокладки.

- Тщательно зачистить привалочные плоскости фланцев щеткой до гладкого металла, удалить грязь и ржавчину. Проверить поверхности на отсутствие вогнутостей, трещин и сильной коррозии. При деформации фланцев – заменить поврежденный узел.

- Установить новую прокладку строго по посадочным шпилькам.

- Совместить фланцы, наживить гайки от руки.

- Равномерно затянуть крепеж диагональным методом с моментом, указанным производителем авто (обычно 15-25 Нм). Перетяжка деформирует фланец и ускорит износ прокладки.

Критические ошибки и профилактика

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Использование герметиков вместо прокладки | Быстрый прогорание состава, закоксовывание фланцев | Применять только термостойкие прокладочные материалы |

| Затяжка без очистки плоскости | Негерметичность даже с новой прокладкой | Обязательная механическая зачистка стыка |

| Неравномерная или избыточная затяжка | Деформация фланца, перекос, ускоренный износ | Диагональная затяжка с динамометрическим ключом |

| Повторное использование старых гаек | Срыв резьбы, самопроизвольное откручивание | Замена крепежа при сильной коррозии |

Важно: Регулярный осмотр стыков (особенно после зимней эксплуатации) и контроль момента затяжки крепежа при плановом ТО существенно продлевают ресурс соединений. При частых повторных прогарах необходима диагностика геометрии труб и кронштейнов подвеса – вибрации от неправильного положения разрушают прокладку.

Устранение болтающейся трубы из-за разрушения резинок

Болтание элементов выхлопной системы возникает при разрушении резиновых подвесов (резинок), которые обеспечивают гибкую фиксацию труб и глушителя к кузову. Это приводит к стукам, вибрациям на кузов и риску обрыва магистрали при движении.

Для замены потребуются новые резиновые подвесы (оригинальные или усиленные), домкрат с подставками, набор ключей и отверток, WD-40 для закисших креплений. Работы выполняются на остывшей системе в проветриваемом помещении.

Порядок замены резиновых подвесов

- Зафиксируйте автомобиль на ровной поверхности ручным тормозом, поднимите заднюю часть домкратом и установите на подставки.

- Определите поврежденные подвесы: осмотрите места крепления выхлопной трубы к кузову, визуально оцените целостность резинок.

- Снимите старые подвесы:

- Обработайте металлические крюки на кузове и трубе WD-40 при наличии коррозии

- Отсоедините резинку от крюка кузова плоской отверткой или пассатижами

- Снимите петлю подвеса с кронштейна трубы, аккуратно раскачивая

- Установите новые подвесы:

- Наденьте верхнюю петлю резинки на крюк кузова до упора

- Зацепите нижнюю часть подвеса за кронштейн трубы, используя монтажную лопатку для натяжения

- Проверьте отсутствие перекрутов и равномерное натяжение

После замены обязательно запустите двигатель и проверьте отсутствие вибраций и посторонних звуков. При монтаже избегайте чрезмерного растяжения резинок – это сокращает их ресурс. Для продления срока службы обрабатывайте подвесы силиконовой смазкой раз в полгода, особенно перед зимним сезоном.

Сварочный ремонт трещин и прогара резонатора

Прогар или трещины в корпусе резонатора – распространённая проблема, вызванная воздействием высоких температур выхлопных газов, коррозией и вибрациями. Эти дефекты приводят к повышенному шуму, потере герметичности системы и попаданию выхлопа в салон. Своевременный сварочный ремонт позволяет восстановить целостность детали без её замены.

Перед сваркой обязательна тщательная подготовка: резонатор демонтируется, область повреждения зачищается до чистого металла болгаркой или металлической щёткой, удаляются все следы ржавчины, грязи и краски. Края трещин разделываются под сварку (снимаются фаски) для лучшего провара. При сквозных прогарах вырезаются участки сильно корродированного металла.

Технология сварочных работ и контроль

Ремонт осуществляется преимущественно дуговой сваркой (ММА) электродами для нержавеющей или низкоуглеродистой стали (в зависимости от материала резонатора) или аргонодуговой сваркой (TIG). TIG предпочтительнее для тонкого металла, так как обеспечивает более аккуратный и контролируемый шов с меньшим риском прожога. Сварка ведётся короткими прихватками или непрерывным швом, избегая перегрева, чтобы не деформировать тонкий металл.

Ключевые этапы после сварки:

- Очистка шва от шлака и окалины.

- Визуальный контроль на отсутствие непроваров, подрезов, пор и сквозных отверстий.

- Проверка герметичности: внутренняя полость резонатора заглушается, шов обильно покрывается мыльным раствором, а снаружи подаётся воздух под давлением (например, компрессором). Появление пузырей указывает на негерметичность.

Важные нюансы:

- При больших площадях прогара или сильной коррозии стенок резонатора целесообразна замена – заплатка не обеспечит долговечности.

- После ремонта резонатор рекомендуется обработать термостойкой краской для замедления коррозии.

- Обязательна проверка состояния подвесов (подушек) при установке – жёсткое крепление ускорит повторное появление трещин.

Ликвидация дребезжания выхлопной трубы о кузов

Дребезжание возникает при прямом контакте элементов выхлопной системы с кузовом или подрамником из-за вибраций работающего двигателя. Основные причины включают деформацию кронштейнов, износ подвесов, неправильную сборку или механические повреждения трубы.

Игнорирование проблемы приводит к пробоям металла кузова, усилению вибраций в салоне и риску обрыва выхлопной системы. Для точной диагностики необходим осмотр на подъемнике при работающем двигателе.

Способы устранения

| Причина | Метод ремонта | Инструменты/материалы |

|---|---|---|

| Изношенные резиновые подвесы | Замена подвесов на новые | Комплект подвесов ВАЗ 2110, монтажная лопатка |

| Деформация кронштейнов | Выправление кронштейнов молотком или замена | Молоток, тиски, сварочный аппарат |

| Смещение трубы после ремонта | Ослабление хомутов и центровка системы | Ключи на 13-17, динамометрический ключ |

| Прогар резонатора/глушителя | Замена поврежденного элемента | Новый компонент системы, герметик |

Порядок работ при замене подвесов:

- Зафиксировать выхлопную трубу домкратом с деревянной прокладкой

- Снять старые подвесы, отстегнув крюки плоскогубцами

- Обработать крепления WD-40 при коррозии

- Установить новые подвесы, проверив свободный ход без натяга

Важно: После ремонта запустите двигатель и проверьте отсутствие контакта в диапазоне 800-3000 об/мин. Зазор между трубой и кузовом должен быть не менее 15 мм по всей длине.

Отличия прямоточного глушителя от штатного ВАЗ 2110

Основное конструктивное различие заключается в устройстве внутреннего наполнения и пути выхлопных газов. Штатный глушитель ВАЗ 2110 имеет сложную многосекционную конструкцию с несколькими камерами, перфорированными трубами, перегородками и звукопоглощающим материалом (чаще всего базальтовой ватой). Эта сложная система создает множество препятствий для потока газов, эффективно гася звуковые волны и снижая уровень шума до приемлемых санитарных норм.

Прямоточный глушитель ("прямоток") кардинально упрощает путь выхлопных газов. Внутри его корпуса обычно находится одна прямая или слегка изогнутая перфорированная труба, окруженная звукопоглощающим материалом (часто более термостойким, например, минеральной ватой). Газы проходят по этой трубе с минимальным сопротивлением, а звук частично поглощается наполнителем через перфорацию. Это снижает противодавление в выхлопной системе.

Ключевые отличия и последствия:

1. Звук выхлопа:

- Штатный: Обеспечивает тихую, комфортную работу двигателя, соответствует заводским нормам шума (обычно в пределах 75-85 дБ). Звук глухой, приглушенный.

- Прямоточный: Значительно увеличивает громкость выхлопа. Звук становится низким, басовитым и резонирующим ("рычащим"), особенно на высоких оборотах. Уровень шума часто превышает разрешенные законом пределы (может достигать 95-110 дБ и более).

2. Мощность двигателя:

- Штатный: Создает относительно высокое сопротивление (противодавление) потоку выхлопных газов, особенно на высоких оборотах. Это незначительно "душит" двигатель, не позволяя ему реализовать весь потенциал мощности.

- Прямоточный: За счет минимального сопротивления потоку газов снижает противодавление в выпускном тракте. Это позволяет двигателю "дышать" свободнее на высоких оборотах, потенциально увеличивая мощность на 3-7% (зависит от общей настройки двигателя и остальных элементов выхлопной системы). Эффект наиболее заметен в верхнем диапазоне оборотов.

3. Конструкция и ресурс:

- Штатный: Сложная внутренняя конструкция с перегородками и лабиринтами более подвержена коррозии и прогоранию в слабых местах. Звукопоглощающий материал со временем выгорает и высыпается. Ресурс обычно составляет 3-7 лет в зависимости от условий эксплуатации.

- Прямоточный: Простая конструкция с минимумом сварных швов внутри потенциально может быть более долговечной (если сделан качественно). Однако, из-за более высокой температуры газов на выходе (меньше теплоотвода в корпусе) и вибраций от громкого звука, корпус и крепления могут испытывать большие нагрузки. Качество наполнителя и корпуса сильно влияет на ресурс.

4. Юридический аспект:

- Штатный: Полностью соответствует заводским спецификациям и требованиям ПДД по уровню шума и экологии (в исправном состоянии).

- Прямоточный: Практически всегда нарушает действующие нормы по уровню шума (ГОСТ Р 52231-2004, Технический регламент Таможенного союза "О безопасности колесных транспортных средств"). Его установка без внесения изменений в конструкцию ТС и получения СБКТС является незаконной и может привести к штрафам по ст. 12.5.1 КоАП РФ и запрету эксплуатации автомобиля.

| Параметр | Штатный Глушитель | Прямоточный Глушитель ("Прямоток") |

|---|---|---|

| Внутренняя конструкция | Сложная, многокамерная, лабиринтная, с перегородками | Простая, прямая перфорированная труба в корпусе с наполнителем |

| Уровень шума | Низкий (75-85 дБ), комфортный, соответствует нормам | Высокий (95-110+ дБ), "спортивный" бас, обычно превышает нормы |

| Противодавление | Относительно высокое | Минимальное |

| Влияние на мощность | Незначительно ограничивает на высоких оборотах | Потенциально увеличивает на высоких оборотах (3-7%) |

| Ресурс | Средний (3-7 лет), склонен к прогоранию перегородок | Зависит от качества: может быть выше (простота) или ниже (вибрации, температура) |

| Законность установки | Полностью законна | Обычно незаконна без документов на изменение конструкции |

Установка пламегасителя взамен заводского катализатора

Замена катализатора на пламегаситель проводится при его механическом разрушении, оплавлении сот или для снижения сопротивления выхлопной системы. Пламегаситель не выполняет экологических функций нейтрализатора, но эффективно гасит температурные пульсации и защищает резонатор с глушителем от прогорания. Конструктивно он представляет собой перфорированную трубу в корпусе с термостойким наполнителем.

Для монтажа потребуется: новый пламегаситель (в сборе или под сварку), комплект огнеупорных прокладок, проникающая смазка WD-40, болгарка с отрезными кругами, набор рожковых ключей, сварочный аппарат (для неразъемных соединений). Автомобиль должен быть надежно зафиксирован на подъемнике или эстакаде.

Технология замены

- Демонтаж катализатора:

- Обработайте крепежные болты и фланцы смазкой за 30 минут до работ

- Отсоедините лямбда-зонд, открутив его специальным ключом

- Срежьте болгаркой прикипевшие гайки крепления к коллектору и средней трубе

- Извлеките катализатор вместе с демпферными подвесами

- Подготовка пламегасителя:

- Сравните геометрию нового элемента со штатным катализатором

- При необходимости укоротите приемную трубу болгаркой для точной подгонки

- Установите термостойкие прокладки на фланцы коллектора

- Монтаж и фиксация:

- Наденьте пламегаситель на шпильки выпускного коллектора

- Зафиксируйте передний фланец новыми гайками с графитовой смазкой

- Совместите выходной патрубок с трубой резонатора, стяните соединение хомутом

- Проварите стык сплошным швом при помощи аргоновой сварки

- Проверьте отсутствие перегибов и касаний кузова

Ключевые моменты: Обязательно установите механическую обманку лямбда-зонда для предотвращения ошибки Р0420. После первого запуска прогрейте систему до рабочей температуры и повторно протяните все соединения. Проверьте герметичность мыльным раствором на холостых оборотах – пузырение укажет на непровар.

| Проблема после установки | Причина | Решение |

|---|---|---|

| Дребезжание под днищем | Контакт с кузовом или кронштейном | Корректировка положения, установка термочехла |

| Рост расхода топлива | Неправильная работа лямбда-зонда | Проверка обманки, перепрошивка ЭБУ |

| Вибрация на руле | Разбалансировка выхлопной системы | Добавление опорного кронштейна |

Эксплуатация без катализатора требует ежегодной диагностики выхлопной системы. Контролируйте целостность сварных швов и состояние термоизоляции. При появлении запаха выхлопа в салоне немедленно проверьте герметичность соединений.

Интеграция спортивных насадок на заводскую трубу ВАЗ 2110

Установка спортивных насадок на штатную выхлопную трубу ВАЗ 2110 требует точного соответствия диаметров. Стандартная труба имеет сечение 45-50 мм, тогда как спортивные аксессуары часто рассчитаны на 60-70 мм. Необходимо использовать переходные конусные муфты из жаропрочной стали толщиной от 1.5 мм для герметичного соединения без заусенцев.

При монтаже обязательна проверка соосности элементов – перекосы вызывают вибрации, разрушающие крепления глушителя. Сварные швы выполняются аргоном с полным проваром, особенно в зоне крепления хомутов. После установки контролируют зазор между насадкой и задним бампером (минимум 30 мм) для исключения оплавления пластика.

Критические ошибки и решения

Распространённые проблемы при интеграции:

- Прогорание стыков – возникает при некачественной сварке или тонком металле муфты. Решение: демонтаж, замена адаптера на изделие с толщиной стенки от 2 мм, двухсторонний сварочный шов.

- Дребезжание на резонансе – следствие контакта насадки с кузовом или топливными магистралями. Решение: виброизоляция термостойкой резиной в точках касания, коррекция геометрии креплений.

- Падение тяги на низких оборотах – неправильный подбор диаметра насадки (чрезмерное увеличение). Решение: установка насадки с технологическими отверстиями или камерой стабилизации потока.

| Параметр | Рекомендация | Риск нарушения |

|---|---|---|

| Угол среза насадки | 15-25° от горизонтали | Забрызгивание бампера сажей |

| Крепёжные хомуты | Стальные с шагом 100 мм | Деформация трубы от вибраций |

| Термозащита | Алюминиевый экран | Оплавление проводки АБС |

Финишная обработка включает антикоррозийное покрытие сварных швов термостойкой грунтовкой (до 700°C) и периодическую проверку креплений при ТО. При появлении сизого дыма из-под капота после установки немедленно заглушите двигатель – вероятна утечка раскалённых газов через негерметичный стык.

Особенности монтажа коллектора типа "паук 4-2-1"

Монтаж начинается с тщательной подготовки: убедитесь в наличии всех компонентов системы (новые прокладки выпускного коллектора и приемной трубы, термостойкий герметик, новые шпильки/гайки), прогрейте двигатель для облегчения откручивания старых креплений или обработайте их проникающей смазкой за несколько часов до работы. Обязательно снимите минусовую клемму АКБ и дайте двигателю полностью остыть во избежание ожогов.

Демонтируйте старый выпускной коллектор вместе с приемной трубой, аккуратно откручивая гайки крепления к ГБЦ (начинайте с крайних, двигаясь к центру, чтобы избежать коробления фланца). Тщательно очистите посадочную поверхность на головке блока цилиндров от остатков старой прокладки и нагара металлической щеткой или скребком, не допуская попадания мусора в каналы.

Ключевые этапы установки "паука" 4-2-1

- Прокладки и герметизация: Установите новую металлокерамическую прокладку выпускного коллектора (оригинальную или рекомендованную производителем "паука"). Нанесите тонкий слой термостойкого герметика (выдерживающего >1000°C) только на прокладку со стороны ГБЦ.

- Позиционирование: Аккуратно подведите коллектор к двигателю, совместив трубы с выпускными каналами ГБЦ. Избегайте перекосов! Временно зафиксируйте его 2-3 шпильками или болтами без затяжки.

- Затяжка крепежа: Затягивайте гайки/болты крест-накрест от центра к краям в несколько этапов (предварительная затяжка ~20% момента, затем 50%, окончательная - с моментом, указанным производителем авто или коллектора). Никогда не затягивайте "сразу на полный момент"!

- Сочленение с приемной трубой/штангой: Присоедините нижний коллектор ("штаны") к приемной трубе или катализатору/пламегасителю через новую прокладку. Следите за соосностью, не допуская напряжения в трубах. Затяните хомут/фланец.

- Проверка зазоров: Убедитесь, что трубы коллектора не касаются элементов кузова (лонжеронов, пола), тросов АКПП (если есть), шлангов (особенно тормозных) или проводки. Минимальный зазор - 15-20 мм до подвижных/нагревающихся деталей. При необходимости используйте термочехлы для близко расположенных элементов.

Типичные ошибки и последствия

| Ошибка | Последствие |

|---|---|

| Повторное использование старых прокладок/болтов | Прогар прокладки, утечка выхлопных газов, подсос воздуха |

| Неравномерная или избыточная затяжка | Коробление фланца, трещины в коллекторе или ГБЦ |

| Контакт труб с кузовом/компонентами | Дребезжание, передача вибраций, повреждение проводки, риск пожара |

| Отсутствие теплозащиты рядом с критичными узлами | Перегрев и выход из строя датчиков, шлангов, тросов |

После монтажа обязательно проверьте герметичность стыков на работающем двигателе (промахи рукой, мыльный раствор на соединениях). Прокатитесь, затем повторно подтяните все соединения "на горячую" согласно регламенту производителя коллектора. Не забывайте о последующей правке прошивки ЭБУ для корректной работы двигателя с измененной выхлопной системой.

Настройка резонатора для сокращения рокота в салоне

Резонатор в системе глушителя ВАЗ 2110 критически влияет на подавление низкочастотных колебаний, вызывающих характерный рокот в салоне. При его неисправности или неправильной конфигурации звуковые волны резонируют с кузовными элементами, усиливая дискомфорт на оборотах 2500-4000 об/мин. Для эффективного гашения требуется точный подбор геометрии, объема и внутренней структуры элемента.

Оптимальный результат достигается при установке резонатора с увеличенным корпусом (Ø115-125 мм) и перфорированной трубой, заключенной в стекловолоконный наполнитель. Обязательно исключаются прямые углы в конструкции – плавные изгибы снижают турбулентность потока газов. Монтаж выполняется строго соосно с другими компонентами системы, без перегибов гофры, с контролем зазоров до кузова (минимум 3 см).

Ключевые этапы настройки

- Диагностика текущего резонатора:

- Проверка вмятин, коррозии перегородок

- Контроль целостности сварных швов

- Анализ наполнителя (при встряхивании не должен сыпаться)

- Подбор альтернативной модели:

- Прямоточные варианты – только для спортивного тюнинга (усиливают гул)

- Лабиринтные с 3-камерной структурой – для повседневной эксплуатации

- Комбинированные (диффузор + камера) – оптимальный баланс шумоподавления

Важно: после замены элемента обязательна проверка герметичности соединений мыльным раствором. Утечки выхлопа не только увеличивают шум, но и провоцируют коррозию крепежей. Дополнительно рекомендуется установка виброизолирующих подвесов (резина + стальной армирующий каркас).

| Тип рокота | Вероятная причина | Решение |

|---|---|---|

| Низкий гул при разгоне | Маленький объем резонатора | Установка корпуса 8-12 литров |

| Дребезг на холостых | Прогоревшие перегородки | Замена на усиленный вариант |

| Ритмичное "буханье" | Контакт с кузовом/топливной магистралью | Корректировка положения кронштейнов |

Гидроизоляция соединений для борьбы с конденсатом

Конденсат внутри выхлопной системы ВАЗ 2110 образуется из-за перепадов температур и химических реакций при сгорании топлива. Особенно уязвимы стыки труб, резонатора и глушителя – влага просачивается через микрощели, вызывая коррозию металла и нарушая герметичность конструкции. Скопление воды также приводит к "хлюпающим" звукам при запуске двигателя и снижению эффективности отвода газов.

Гидроизоляция соединений блокирует доступ влаги к уязвимым точкам, предотвращает электролитическую коррозию и продлевает срок службы компонентов. Для этого применяются термостойкие материалы, выдерживающие нагрев до +1000°C и вибрационные нагрузки. Ключевые зоны обработки – фланцевые стыки коллектора, соединения приемной трубы с резонатором, а также места крепления глушителя к кузову.

Технологии и материалы для гидроизоляции

Для эффективной герметизации используются:

- Термостойкие силиконовые герметики (например, ABRO GP-660). Наносятся тонким слоем на фланцы перед сборкой, заполняют микронеровности. Требуют полного высыхания (24 часа) перед эксплуатацией.

- Асбестовые или графитовые прокладки с пропиткой из жаростойкого состава. Устанавливаются между фланцами совместно с герметиком для двойной защиты.

- Медная противопригарная смазка (Loctite 8060). Обрабатывает болты и гайки креплений, предотвращает закипание резьбы и проникновение влаги.

| Материал | Температурный диапазон | Особенности применения |

| Силиконовый герметик | -50°C до +300°C | Не использовать на подвижных сочленениях |

| Графитовая паста | до +600°C | Требует обезжиривания поверхностей |

| Асбестовая прокладка | до +500°C | Заменяется при каждом демонтаже |

Перед нанесением составов поверхности обязательно очищаются от ржавчины и масляных пятен металлической щеткой и обезжиривателем. Излишки герметика удаляются сразу после сборки – после застывания их сложно устранить без повреждения деталей. Проверка качества гидроизоляции выполняется через 100-200 км пробега: отсутствие темных подтеков на стыках и следов влаги под автомобилем подтверждает надежность обработки.

Защитная антикоррозийная обработка деталей системы

Выхлопная система ВАЗ 2110 постоянно подвергается экстремальным воздействиям: высокая температура выхлопных газов, контакт с дорожными реагентами, влагой, перепады температур. Эти факторы провоцируют интенсивную коррозию металлических элементов – глушителя, резонатора, труб, кронштейнов, фланцев. Без надежной защиты срок службы узла сокращается в разы.

Целью антикоррозийной обработки является создание барьерного слоя, изолирующего металл от агрессивной среды. Применяются специализированные составы, способные выдерживать нагрев до 400-600°C и обладающие высокой адгезией. Обработка проводится как на внешних поверхностях, так и (при возможности) внутри новых компонентов перед установкой, особенно в зонах сварных швов и соединений.

Методы и материалы для обработки

Основные способы защиты включают:

- Термостойкие аэрозольные составы: Специальные краски-спреи (например, на эпоксидной или силиконовой основе). Наносятся на тщательно очищенную и обезжиренную поверхность тонкими слоями с промежуточной сушкой.

- Жидкие мастики и антикоры: Густые составы для кистевого нанесения или напыления. Образуют более толстый, эластичный слой, лучше защищающий от сколов камней.

- Цинконаполненные грунты: Используются как базовый слой под краску для обеспечения электрохимической защиты (цинк выступает анодом).

- Обработка сварных швов и стыков: Обязательное нанесение защитного состава на места соединений после ремонта или установки новых деталей.

Типичные ошибки и проблемы

Неэффективная защита часто связана с нарушениями технологии:

- Плохая подготовка поверхности: Нанесение покрытия на ржавчину, грязь или масло приводит к отслаиванию.

- Использование неподходящих материалов: Обычные краски или битумные мастики выгорают и отслаиваются от нагрева.

- Нанесение на влажную или холодную поверхность: Ухудшает адгезию и равномерность покрытия.

- Недостаточная толщина слоя или пропуски: Особенно критично в местах изгибов труб, возле хомутов, фланцев.

- Игнорирование внутренних полостей новых деталей: Некоторые резонаторы/глушители требуют предварительной внутренней обработки.

Устранение последствий коррозии и поддержание защиты

При появлении очагов ржавчины:

- Механическая зачистка: Удаление рыхлой ржавчины щеткой, шлифовальной бумагой или дрелью со щеткой-насадкой до чистого металла.

- Химическая обработка: Применение преобразователей ржавчины для стабилизации оставшихся очагов.

- Грунтование и нанесение защитного состава: После очистки наносится термостойкий грунт и основной защитный слой (краска, мастика).

Профилактика: Регулярный осмотр системы на предмет повреждений покрытия, своевременное подкрашивание сколов и царапин, повторная обработка критических зон каждые 1-2 года. Особое внимание уделять зонам возлива конденсата в глушителе и местам крепления к кузову.

Деактивация ошибки Р0420 после удаления катализатора

После механического удаления каталитического нейтрализатора на ВАЗ 2110 блок управления двигателем (ЭБУ) фиксирует ошибку P0420 (низкая эффективность катализатора). Это происходит из-за отсутствия разницы в показаниях кислородных датчиков до и после катализатора. Для устранения ошибки требуется программное вмешательство в работу ЭБУ или физическая имитация корректных сигналов.

Существует два основных метода решения проблемы: прошивка "эмулятора катализатора" в программное обеспечение контроллера и установка механических обманок на лямбда-зонды. Оба подхода требуют точной реализации, так как некорректные действия могут вызвать нарушения в работе двигателя.

Способы устранения ошибки P0420

Рассмотрим практические методы деактивации ошибки:

- Чип-тюнинг ЭБУ: Перепрошивка контроллера с отключением диагностики катализатора. Профессиональное решение, требующее:

- Корректировку программного кода (отключение флагов ошибки P0420)

- Настройку топливных карт для компенсации изменений

- Адаптацию параметров лямбда-регулирования

- Механические обманки: Установка проставок (спейсеров) на второй лямбда-зонд:

- Проставка с малым отверстием ограничивает поток газов к датчику

- Внутренний керамический катализатор-миниатюра в проставке дожигает остатки CO/CH

- Требует точного позиционирования датчика

- Электронные эмуляторы: Модули, преобразующие сигнал второго датчика:

- Анализируют показания первого лямбда-зонда

- Генерируют корректный усредненный сигнал для ЭБУ

- Подключаются в разъем цепи заднего датчика

Критические аспекты при выборе метода:

| Метод | Надежность | Сложность | Риски |

|---|---|---|---|

| Чип-тюнинг | Высокая (при качественной прошивке) | Требуется спецоборудование и навыки | Некорректная прошивка нарушает работу ДВС |

| Механическая обманка | Средняя (зависит от конструкции) | Простой монтаж | Окисление контактов, запоздалая реакция датчика |

| Электронный эмулятор | Средняя | Подключение в электросхему | Конфликты с диагностическим оборудованием |

Важно! После выполнения работ обязательно:

- Сбросить ошибки через диагностический сканер

- Проверить работу двигателя на всех режимах

- Проконтролировать отсутствие ошибки через 2-3 цикла запуска двигателя

Контроль герметичности после ремонта подручными средствами

После ремонта элементов выхлопной системы ВАЗ 2110 критически важно проверить герметичность соединений. Неплотности приводят к потере мощности, повышенному шуму, проникновению отработавших газов в салон и нарушению работы двигателя. Даже качественно замененные компоненты могут требовать дополнительной подтяжки после первых километров пробега.

Профессиональный дымогенератор можно заменить доступными методами. Основной принцип – создание избыточного давления в системе для визуального или акустического выявления утечек. Перед проверкой убедитесь, что двигатель и трубы остыли во избежание ожогов и деформаций.

Методы проверки

Пробка и мыльный раствор:

- Заглушите выпускную трубу плотной ветошью или резиновой заглушкой

- Запустите двигатель на 10-15 секунд (до роста давления)

- Заглушите мотор и быстро нанесите мыльную воду кистью на все стыки

- В местах утечек появятся характерные пузыри

Акустический контроль:

- Попросите помощника перекрыть ладонью выхлопную трубу на работающем двигателе

- Прослушайте характерное шипение в местах неплотностей

- Особое внимание уделите фланцам ГКЦ, стыку приемной трубы и резонатора

| Признак утечки | Возможная причина | Решение |

|---|---|---|

| Пузыри на стыке резонатора | Недотянутая хомутовая стяжка | Подтяжка хомута на горячей системе |

| Шипение у выпускного коллектора | Прогоревшая прокладка | Замена прокладки с очисткой привалочных плоскостей |

| Свищ на трубе глушителя | Коррозия под заплаткой | Зачистка области + термостойкий герметик |

Важно: При использовании герметиков (типа ABRO) наносите состав только на холодную систему. После монтажа дайте 2-3 часа полимеризации перед запуском двигателя. Проведите повторную проверку после 50-100 км пробега – термические деформации могут ослабить соединения.

Снижение вибраций через установку дополнительных хомутов

Вибрации выхлопной системы ВАЗ 2110 часто возникают из-за ослабления штатных креплений или деформации труб. Дополнительные хомуты фиксируют элементы глушителя жестче, распределяя нагрузку и подавляя резонанс. Особенно эффективно это при тюнинге, когда устанавливаются нестандартные тяжелые компоненты (прямоточные глушители, увеличенные резонаторы), создающие повышенное напряжение на подвесах.

Установка выполняется на проблемных участках: между резонатором и основной трубой, на стыках секций или в местах провисания. Используются усиленные стальные хомуты с двойными стяжками (ширина от 30 мм), способные выдерживать высокие температуры и механические нагрузки. Резиновые подушки подвесов при этом должны быть целыми – хомуты дополняют, но не заменяют их функционал.

Порядок монтажа:

- Заглушить двигатель, дать системе остыть.

- Определить зоны максимальной вибрации рукой (в защитной перчатке) при работе мотора на холостых.

- Обработать стыки термостойким герметиком (например, ABRO) перед стяжкой для уплотнения.

- Обжать хомут равномерно с двух сторон, избегая перекоса.

- Проверить зазор до кузова (минимум 15 мм) во избежание передачи вибраций на днище.

Критические ошибки:

- Перетяжка – приводит к смятию трубы и нарушению газодинамики.

- Контакт хомута с топливными магистралями или тормозными шлангами.

- Использование обычных сантехнических хомутов – они не термостойки.

| Тип хомута | Макс. температура | Рекомендуемое место |

|---|---|---|

| Нержавеющий (лента + винт) | 600°C | Приемная труба, резонатор |

| Оцинкованный с замком V-образный | 450°C | Средняя часть, глушитель |

Профилактические зимние мероприятия для выхлопной системы

Низкие температуры, повышенная влажность и химические реагенты на дорогах многократно ускоряют коррозионные процессы в металлических элементах выхлопа. Конденсат, образующийся при остывании системы, смешивается с продуктами сгорания топлива, формируя агрессивные кислотные соединения, разъедающие трубы и резонаторы изнутри.

Короткие зимние поездки не позволяют системе полноценно прогреться, что провоцирует накопление влаги в глушителе и ускоряет разрушение сварных швов. Механические повреждения от наездов на снежные накаты или льдины также требуют повышенного внимания к состоянию подвесов и целостности конструкции.

Ключевые профилактические меры

- Контроль герметичности соединений - ежемесячно проверяйте фланцы, хомуты и сварные стыки на отсутствие подтёков сажи. Используйте термостойкий герметик при обнаружении зазоров.

- Защита от коррозии - осенью очищайте наружные поверхности труб металлической щёткой, обезжиривайте и наносите термостойкое антикоррозийное покрытие (например, Zincor или Hi-Gear).

- Минимизация конденсата - после запуска двигателя избегайте коротких поездок (менее 15 км). Раз в неделю совершайте длительную поездку для полного испарения влаги из глушителя.

- Проверка подвесов - при каждом ТО контролируйте состояние резиновых подушек: трещины или растяжение приводят к вибрациям и разрушению сварных точек.

- Чистка дренажного отверстия - ежемесячно прочищайте штатное дренажное отверстие в корпусе глушителя тонкой проволокой для отвода влаги.

| Периодичность | Мероприятие | Критерий эффективности |

|---|---|---|

| Перед зимним сезоном | Нанесение антикора | Равномерное покрытие без пропусков |

| Каждые 5 000 км | Диагностика подвесов и соединений | Отсутствие люфтов и следов коррозии |

| После снегопада | Мойка днища от реагентов | Чистота труб и кронштейнов |

Список источников

При подготовке материалов о выхлопной системе ВАЗ 2110 использовались специализированные технические и практические источники. Они включают официальную документацию, профильные издания и экспертные мнения автомехаников.

Для углубленного изучения темы рекомендуются следующие категории материалов:

- Официальное руководство по ремонту ВАЗ 2110 издательства "Легион-Автодата"

- Специализированные журналы: "За рулём", "Авторевю", "Тюнинг автомобилей"

- Технические справочники по системам выпуска отработавших газов

- Форумные обсуждения на порталах: DRIVE2, LADA.Online, ВАЗ Клуб

- Видео-инструкции от автомехаников на YouTube-каналах: "Главная дорога", "Автопрактика"

- Патентная документация АвтоВАЗа по системам выпуска

- Учебные пособия по автомобильным системам для технических вузов

- Каталоги запчастей ведущих производителей: Walker, Bosal, Феникс