Устройство впускного коллектора

Статья обновлена: 28.02.2026

Впускной коллектор – критически важный компонент двигателя внутреннего сгорания, обеспечивающий равномерное распределение воздушно-топливной смеси по цилиндрам.

Конструкция коллектора напрямую влияет на эффективность наполнения камер сгорания, мощность силового агрегата и стабильность его работы на всех режимах.

Современные решения интегрируют системы изменения геометрии каналов, датчики давления и температуры, а также элементы турбонаддува для оптимизации динамических характеристик.

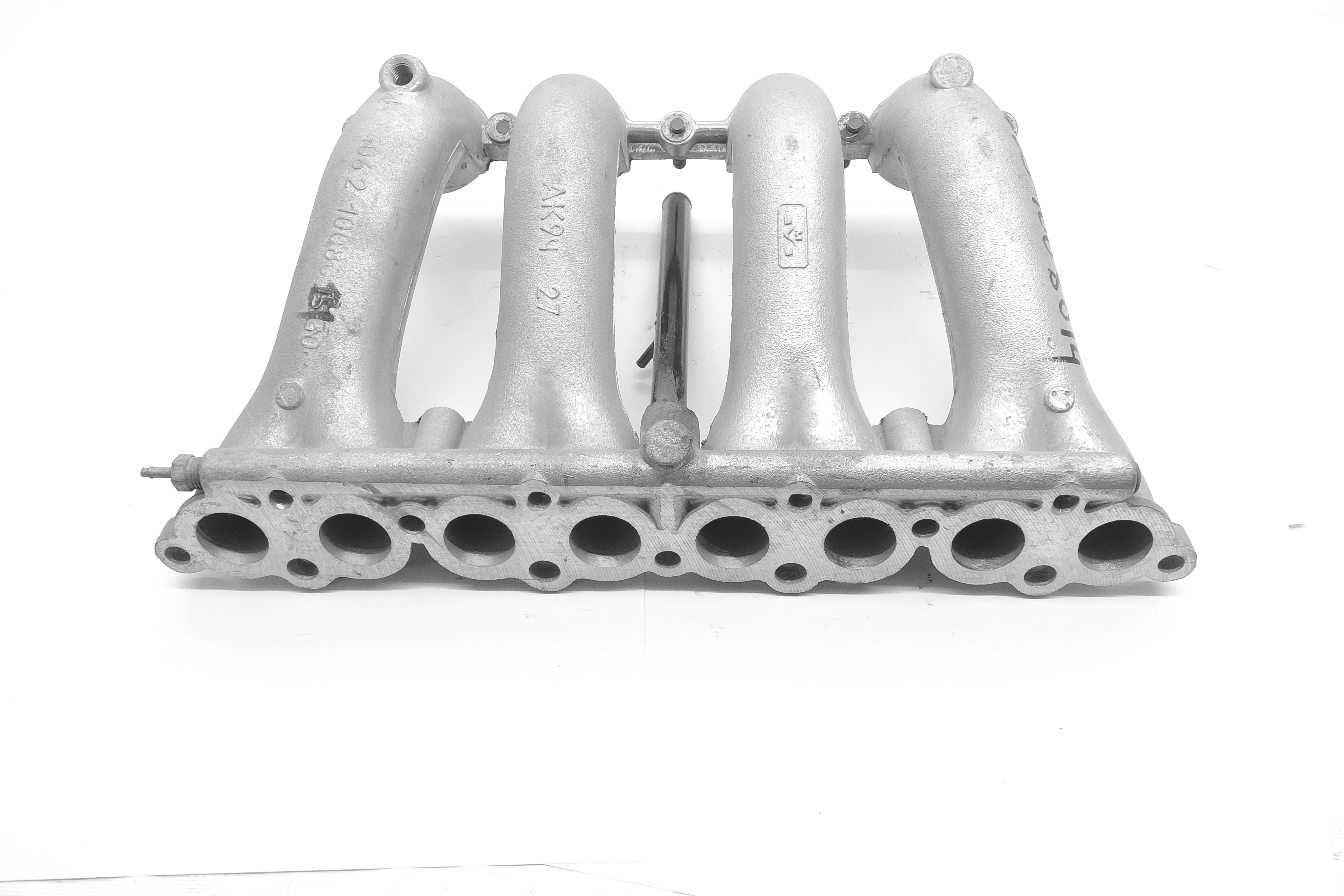

Конструкция типичного впускного коллектора

Основной функцией впускного коллектора является равномерное распределение воздушно-топливной смеси (или воздуха в двигателях с непосредственным впрыском) по цилиндрам двигателя. Его конструкция напрямую влияет на эффективность наполнения цилиндров, мощность двигателя и топливную экономичность. Коллектор крепится к головке блока цилиндров через впускные каналы и соединяется с дроссельным узлом.

Типичный коллектор представляет собой сложную литую деталь, изготавливаемую из термостойких материалов, способных выдерживать высокие температуры и давление. Наиболее распространены алюминиевые сплавы (для бензиновых двигателей) и композитные материалы на основе пластика (нейлон, армированный стекловолокном), реже встречаются чугунные конструкции. Выбор материала зависит от требований к теплопроводности, весу и стоимости.

Ключевые компоненты и особенности

- Ресивер (воздушная камера): Общий объем перед разделением на каналы, стабилизирующий поток воздуха и сглаживающий пульсации.

- Впускные каналы (рукава): Индивидуальные каналы равной длины и сечения, ведущие к каждому цилиндру. Оптимизированы для минимизации сопротивления и турбулентности.

- Фланцы крепления:

- Верхний фланец – для соединения с дроссельным узлом или интеркулером.

- Нижний фланец – с уплотнительными прокладками для герметичного монтажа к ГБЦ.

- Точки подключения дополнительных систем:

- Штуцер вакуумного усилителя тормозов.

- Порты для датчиков (ДАД, ДТВ).

- Каналы системы вентиляции картера (PCV).

- Клапан рециркуляции отработавших газов (EGR).

- Система изменения геометрии (на некоторых моделях): Заслонки или перепускные клапаны, управляемые вакуумом или электроприводом, регулирующие длину/объем каналов для оптимизации потока на разных оборотах.

| Параметр | Описание |

|---|---|

| Форма каналов | Плавно изогнутая или спиральная для создания эффекта завихрения (свила), улучшающего смесеобразование |

| Поверхность | Специальная полировка или покрытие для снижения сопротивления потоку и предотвращения нагара |

| Терморегуляция | Каналы подогрева (рубашки охлаждения) или тепловые экраны для предотвращения обледенения и поддержания температуры смеси |

Материалы для изготовления впускных коллекторов: пластик против алюминия

Пластиковые коллекторы изготавливаются методом литья под давлением из термостойких композитных материалов (обычно полиамид с 30-35% стекловолокна). Алюминиевые версии производятся посредством литья в песчаные формы или с использованием технологии сварки отдельных элементов.

Ключевые различия проявляются в эксплуатационных характеристиках и технологичности. Пластик обеспечивает сложную геометрию каналов при низкой себестоимости, алюминий отличается металлургической стабильностью и ремонтопригодностью.

Сравнительный анализ характеристик

| Критерий | Пластик | Алюминий |

|---|---|---|

| Вес | На 40-60% легче | Значительно тяжелее |

| Теплопроводность | Низкая (меньше нагревает воздух) | Высокая (риск потери плотности заряда) |

| Шумоизоляция | Поглощает высокочастотные вибрации | Передает шумы двигателя |

| Стоимость производства | Дешевле при массовом выпуске | Дороже из-за энергии на плавку |

| Ремонтопригодность | Практически не ремонтируется | Возможна сварка трещин |

Критические ограничения:

- Пластик деградирует при длительном контакте с топливными парами и маслом

- Алюминий подвержен электрохимической коррозии в солёной среде

- Пластиковые коллекторы не применяются в двигателях с температурой головки цилиндров выше 180°C

В турбированных моторах предпочтение отдаётся алюминию из-за тепловой стабильности, тогда как для атмосферных двигателей массового сегмента доминирует пластик. Современные композиты сокращают разрыв в долговечности: ресурс качественных пластиковых коллекторов достигает 200-250 тыс. км.

Принцип распределения воздуха по цилиндрам

Основная задача впускного коллектора – обеспечить равномерную подачу воздуха (или топливовоздушной смеси в карбюраторных/моноинжекторных системах) к каждому цилиндру двигателя. Конструкция коллектора проектируется так, чтобы длина, сечение и геометрия каналов к разным цилиндрам были максимально идентичными. Это минимизирует разницу в сопротивлении потоку и способствует синхронному наполнению цилиндров.

Распределение происходит за счет разветвленной системы каналов (рукавов), отходящих от общего впускного патрубка. Воздушный поток, поступающий через дроссельную заслонку, разделяется в коллекторе на несколько направлений – по количеству цилиндров. Критически важны плавные изгибы внутренних каналов и отсутствие резких перепадов сечения, вызывающих турбулентность или локальные зоны повышенного сопротивления, которые могут нарушить баланс.

Факторы равномерности и особенности

Ключевые аспекты, влияющие на равномерность распределения:

| Фактор | Влияние |

|---|---|

| Форма и объем коллектора | Длинные каналы узкого сечения улучшают наполнение на низких оборотах за счет инерции потока. Короткие широкие каналы эффективны на высоких оборотах. |

| Динамика потока (пульсации) | Верно рассчитанная длина каналов использует акустический резонанс волн разрежения от предыдущего такта впуска для "подхлестывания" потока в следующий цилиндр. |

| Расположение цилиндров | В рядных двигателях добиться равномерности проще. В V-образных и оппозитных часто применяют раздельные коллекторы или сложные схемы (например, dual-plane). |

| Наличие вихревых/завихрительных заслонок | Создают контролируемое завихрение потока внутри каналов для лучшего смесеобразования и стабилизации потока. |

Последствия неравномерного распределения:

- Разная мощность/крутящий момент от цилиндра к цилиндру

- Повышенная вибрация и неравномерный износ двигателя

- Ухудшение топливной экономичности и увеличение вредных выбросов

- Риск локального перегрева "обедненных" цилиндров

Современные системы с многоточечным впрыском (MPI) решают проблему "дальних" цилиндров расположением форсунок вблизи впускных клапанов, а не в общем патрубке коллектора. Индивидуальные дроссельные заслонки (ITB) обеспечивают максимально прямое и независимое управление потоком на каждый цилиндр.

Влияние геометрии каналов на мощность двигателя

Длина впускных каналов является ключевым параметром, определяющим момент возникновения резонанса впускной системы. При правильном подборе длины, волна разрежения, возникающая после закрытия впускного клапана, отражается от конца впускного патрубка или воздушного фильтра и возвращается к клапану как раз в момент его открытия для следующего цикла. Эта возвращающаяся волна давления помогает "затолкнуть" дополнительный заряд воздуха в цилиндр, повышая коэффициент наполнения и, следовательно, крутящий момент и мощность на определенных оборотах двигателя.

Форма поперечного сечения канала напрямую влияет на гидравлическое сопротивление потока и его способность сохранять кинетическую энергию. Круглое сечение обеспечивает минимальное сопротивление трения и наилучший поток, но часто неприменимо из-за ограничений компоновки. Овальные или прямоугольные со скругленными углами сечения являются компромиссом. Площадь сечения должна соответствовать требуемому воздушному потоку на целевых оборотах: слишком узкий канал создаст высокое сопротивление на высоких оборотах, ограничивая мощность, а слишком широкий - снизит скорость потока и кинетическую энергию заряда на низких и средних оборотах.

Критически важные аспекты геометрии

- Плавность изгибов: Резкие повороты создают зоны турбулентности и отрыва потока, увеличивая сопротивление. Плавные, радиусные изгибы минимизируют потери энергии потока и способствуют ламинарному или управляемому турбулентному течению, улучшая наполнение цилиндров.

- Стенки канала: Чистота обработки внутренней поверхности (шероховатость) влияет на трение. Более гладкие стенки снижают сопротивление потоку. Кроме того, материал коллектора (металл, пластик) влияет на температуру заряда: металлы сильнее нагревают воздух, снижая его плотность, тогда как пластиковые коллекторы лучше сохраняют плотность заряда.

- Конфигурация коллектора: Выбор между индивидуальными каналами на цилиндр (обеспечивающими лучший резонансный эффект на высоких оборотах) и коллектором с общей камерой (резонатором), улучшающим низкооборотный момент за счет взаимодействия потоков от разных цилиндров.

| Геометрический параметр | Влияние на мощность | Оптимальное применение |

|---|---|---|

| Длинные каналы | Пик крутящего момента смещается в область низких/средних оборотов (улучшенный резонанс на Н/С оборотах) | Стандартные двигатели, грузовики, тяговитые моторы |

| Короткие каналы | Пик крутящего момента смещается в область высоких оборотов (резонанс на ВО) | Спортивные двигатели, гоночные моторы |

| Малое сечение | Хорошая скорость потока на НО, но ограничение потока и мощности на ВО | Достижение резонанса на низких оборотах |

| Большое сечение | Максимальный поток на ВО, но потеря скорости и кинетической энергии заряда на НО | Высокооборотные двигатели |

Проектирование впускных каналов всегда представляет собой поиск компромисса между требованиями к максимальной мощности на высоких оборотах и достаточному крутящему моменту на низких и средних оборотах. Инженеры используют сложное моделирование газодинамики (CFD) и эксперименты для определения геометрии, обеспечивающей наилучший средний коэффициент наполнения в целевом рабочем диапазоне оборотов двигателя.

Проблемы утечек воздуха через прокладку

Утечки воздуха через прокладку впускного коллектора возникают из-за деформации поверхностей, термического старения материала или некорректной затяжки крепежных болтов. Неравномерное прилегание фланцев создает каналы для подсоса неучтенного воздуха, нарушающего расчетное соотношение топливовоздушной смеси.

Прогоревшая или поврежденная прокладка пропускает воздух напрямую из атмосферы во впускные каналы, минуя датчик массового расхода воздуха (ДМРВ). Это приводит к обеднению смеси и хаотичным колебаниям оборотов холостого хода.

Последствия утечек

- Неустойчивая работа двигателя: плавающие обороты, тряска на холостом ходу, пропуски зажигания.

- Снижение мощности: потеря тяги из-за некорректного состава топливной смеси.

- Ошибки ЭБУ: фиксация кодов P0171 (бедная смесь), P0300 (множественные пропуски воспламенения).

- Перегрев коллектора: локальный нагрев в зоне пробоя, риск оплавления пластиковых элементов.

| Метод диагностики | Принцип выявления |

|---|---|

| Обработка стыков пенящимся составом | Визуализация пузырей при работе двигателя |

| Контроль разрежения шлангом | Анализ звуковых изменений в зоне подсоса |

| Датчик давления в ресивере | Фиксация аномальных колебаний на осциллографе |

Для устранения дефекта требуется демонтаж коллектора с последующей зачисткой привалочных плоскостей и установкой новой прокладки. Обязательна поэтапная затяжка крепежа с соблюдением момента и схемы, указанных производителем, для равномерного распределения нагрузки.

Диагностика трещин в корпусе коллектора

Обнаружение трещин во впускном коллекторе критично для поддержания правильного соотношения воздушно-топливной смеси и стабильной работы двигателя. Повреждения нарушают герметичность системы, приводя к подсосу неучтённого воздуха, обеднению смеси, плавающим оборотам и ошибкам по обеднению.

Первичным признаком часто выступает загорание индикатора "Check Engine" с кодами ошибок, указывающими на обеднение смеси (например, P0171/P0174). Дополнительными симптомами являются нестабильный холостой ход, провалы при разгоне, шипящие звуки в подкапотном пространстве и следы масла в районе стыков коллектора.

Методы выявления трещин

Основные способы диагностики включают:

- Визуальный осмотр: Тщательная проверка поверхности, особенно в зонах температурных швов, креплений форсунок/дросселя, обращая внимание на потемнения, масляные потёки или следы подсоса.

- Обработка мыльным раствором: Нанесение раствора на чистый и сухой коллектор при работающем двигателе. Появление пузырей указывает на место утечки.

- Дым-машина: Подача искусственного дыма под давлением во впускную систему. Выход дыма через микротрещины визуально идентифицирует дефект.

- Проверка вакуума: Замер разрежения манометром на холостом ходу. Неустойчивые или низкие показания вакуума косвенно подтверждают разгерметизацию.

Трещины чаще образуются на пластиковых коллекторах из-за температурных деформаций и вибраций, особенно возле креплений термостата, дроссельной заслонки или клапана EGR. Металлические коллекторы более устойчивы, но подвержены коррозии и усталостным разрушениям в местах сварных швов.

| Тип коллектора | Типичные зоны трещин | Основные причины |

| Пластиковый | Фланцы крепления к ГБЦ, посадочные места форсунок, зона ресивера, корпус заслонок | Термоциклирование, вибрация, старение пластика, перетяжка болтов |

| Металлический (алюминий/чугун) | Сварные швы, теплоотводящие рёбра, фланцы EGR, места крепления кронштейнов | Коррозия, усталость металла, механические повреждения, перегрев |

Система изменения длины тракта (режимы резонанса)

Система изменения длины впускного тракта (Variable Length Intake Manifold - VLIM) предназначена для оптимизации наполнения цилиндров воздушно-топливной смесью на разных оборотах двигателя. Принцип работы основан на использовании акустических резонансных явлений во впускной системе, где длина и геометрия каналов напрямую влияют на эффективность подачи воздуха.

Резонансные эффекты возникают из-за возвратно-поступательного движения воздушных масс: при закрытии впускных клапанов образуется волна давления, отражающаяся от стенок коллектора. При совпадении частоты отраженных волн с частотой открытия клапанов достигается эффект наддува ("инерционный наддув"), повышающий крутящий момент и мощность.

Принципы работы и конструктивные решения

Для реализации двух оптимальных режимов работы (низкие/средние и высокие обороты) применяют:

- Переключаемые каналы: Длинные пути активируются на низких оборотах для усиления резонансного эффекта, короткие – на высоких для минимизации сопротивления.

- Поворотные заслонки: Разделяют коллектор на изолированные зоны, перенаправляя воздушный поток.

- Двойные контуры: Непереключаемый длинный контур работает постоянно, короткий подключается при возрастании нагрузки.

Ключевые параметры управления системой:

| Режим | Длина тракта | Оптимальные обороты | Эффект |

| Низкие/средние | Максимальная | 1500-4000 об/мин | Рост крутящего момента до 15% |

| Высокие | Минимальная | 4500+ об/мин | Увеличение пиковой мощности |

Преимущества VLIM:

- Ликвидация "провалов" тяги на переходных режимах.

- Снижение расхода топлива за счет оптимизации смесеобразования.

- Улучшение экологических показателей (более полное сгорание).

Ограничения включают сложность конструкции, повышенную стоимость и требования к точному расчету резонансных характеристик под конкретный двигатель. Современные системы управляются ЭБУ на основе данных датчиков положения дросселя, оборотов коленвала и температуры воздуха, обеспечивая плавное переключение без разрывов мощности.

Причины и последствия нагара в каналах впускного коллектора

Основной причиной образования нагара (кокса, лакообразных отложений) внутри каналов впускного коллектора и на стенках ресивера является попадание туда масляного тумана и продуктов неполного сгорания топлива. Эта смесь под воздействием высоких температур и давления спекается, образуя твердые отложения, которые накапливаются со временем.

Масляная составляющая поступает преимущественно из системы вентиляции картера (PCV), которая отводит картерные газы, содержащие пары масла, обратно во впуск для дожигания. Неэффективная работа системы рециркуляции отработавших газов (EGR), особенно при неисправностях клапана или охладителя EGR, также вносит значительный вклад, так как сажа и частицы из выхлопа смешиваются с масляным туманом.

Ключевые причины образования нагара:

- Система вентиляции картера (PCV): Картерные газы, насыщенные масляным туманом, постоянно подаются во впускной коллектор. Со временем масло оседает и коксуется.

- Неисправность или износ двигателя: Износ маслосъемных колпачков, поршневых колец или направляющих втулок клапанов ведет к повышенному прорыву газов в картер и, как следствие, большему количеству масла в системе PCV.

- Система рециркуляции ОГ (EGR): Неисправный клапан EGR (заклинивший в открытом положении), засоренный или неэффективно работающий охладитель EGR приводят к подаче чрезмерного количества сажистых частиц из выхлопа прямо во впуск.

- Низкое качество моторного масла или топлива: Масла с высоким содержанием присадок, склонных к образованию отложений, или топливо с большим количеством тяжелых фракций способствуют усиленному нагарообразованию.

- Режим эксплуатации: Длительная работа двигателя на низких оборотах и холостом ходу (городской цикл) способствует накоплению отложений, так как скорости потока газов недостаточно для их "выдувания".

- Прямой впрыск топлива (особенно GDI): В двигателях с непосредственным впрыском топливо не омывает впускные клапаны, лишая их эффекта самоочистки. Масляные пары из PCV беспрепятственно оседают на клапанах и стенках каналов.

Негативные последствия нагара во впускном тракте:

Образование нагара приводит к комплексным проблемам, влияющим на работу двигателя, экономичность и экологичность:

- Ухудшение наполнения цилиндров: Отложения сужают проходное сечение каналов коллектора и седел впускных клапанов, создавая сопротивление потоку воздуха. Это снижает объем поступающего воздуха в цилиндры.

- Нарушение состава топливовоздушной смеси: Суженные каналы и закоксованные клапаны искажают расчетные параметры потока воздуха, с которыми работает ЭБУ двигателя. Это приводит к ошибкам в дозировании топлива (неправильные показания ДМРВ/ДАД), обеднению или обогащению смеси.

- Падение мощности и приемистости двигателя: Снижение количества и качества воздушного заряда напрямую ведет к уменьшению мощности, крутящего момента и ухудшению динамики разгона.

- Увеличение расхода топлива: Двигатель вынужден работать с большей нагрузкой (например, открытием дроссельной заслонки) для компенсации потери мощности, вызванной плохим наполнением, что увеличивает расход горючего.

- Неустойчивая работа на холостом ходу, пропуски воспламенения: Нарушение геометрии каналов и состава смеси, особенно на малых оборотах, вызывает троение, плавающие обороты холостого хода, вибрации.

- Повышенная детонация: Обеднение смеси в некоторых цилиндрах из-за неравномерного распределения воздуха по каналам или локального перегрева отложений на клапанах может провоцировать детонационное сгорание.

- Проблемы с системой EGR и каталитическим нейтрализатором: Осыпающийся нагар может повредить клапан EGR или засорить его каналы. Неполное сгорание из-за плохой смеси увеличивает нагрузку на катализатор, сокращая его ресурс.

- Заклинивание впускных клапанов (в двигателях с прямым впрыском): Тяжелые отложения на стержнях клапанов могут препятствовать их свободному перемещению в направляющих втулках, приводя к прогарам клапанов и серьезным повреждениям двигателя.

| Область воздействия | Последствие |

|---|---|

| Производительность | ↓ Мощность, ↓ Крутящий момент, ↓ Приемистость |

| Топливная экономичность | ↑ Расход топлива |

| Стабильность работы | Неустойчивый ХХ, Пропуски воспламенения, Вибрации |

| Экология | ↑ Вредные выбросы, Риск повреждения катализатора |

| Надежность | Риск детонации, Заклинивание клапанов (GDI), Повреждение EGR |

Таким образом, нагар во впускном коллекторе является следствием комплекса факторов, связанных с системами вентиляции картера, рециркуляции газов, качеством эксплуатационных материалов и конструктивными особенностями двигателя. Его последствия значительно ухудшают эксплуатационные характеристики силового агрегата и требуют своевременной диагностики и очистки.

Чистка впускного тракта без демонтажа

Основная цель процедуры – удаление нагара с клапанов, стенок коллектора и дроссельной заслонки, где скапливаются отложения от картерных газов и испарений масла. Безразборный метод применяется при умеренном загрязнении для профилактики падения мощности, рывков двигателя и повышенного расхода топлива.

Ключевое требование – использование специальных химических составов (аэрозольные очистители или жидкости для промывки), подаваемых через вакуумные шланги или форсуночные узлы. Работы проводятся на прогретом двигателе при строгом соблюдении инструкции производителя очистителя для исключения гидроудара.

Порядок выполнения очистки

Подготовительный этап включает поиск подходящей точки ввода состава в систему. Основные варианты подключения:

- Через вакуумный порт на впускном коллекторе (требуется отсоединение штатного шланга)

- Через топливную рампу после временного отключения бензонасоса

- Через канал регулятора холостого хода (на некоторых моделях авто)

Технология обработки:

- Прогреть двигатель до рабочей температуры (80-90°C)

- Заглушить мотор и подключить баллон с очистителем к выбранной точке

- Запустить двигатель, поддерживая обороты 1500-2000 об/мин ручным дросселированием

- Подавать состав короткими порциями с перерывами для растворения отложений

- Дать двигателю поработать 5-7 минут на холостом ходу после окончания промывки

Важные ограничения: избегать залива жидкости в цилиндры, контролировать стабильность оборотов. После процедуры рекомендуется замена воздушного фильтра и короткая поездка для выгорания остатков загрязнений.

| Преимущества | Риски |

|---|---|

| Экономия времени (30-60 минут) | Неполное удаление плотного нагара |

| Сохранение заводской герметичности узла | Возможность закоксовывания форсунок |

| Низкая стоимость расходников | Опасность гидроудара при нарушении методики |

Демонтаж впускного коллектора

Перед началом работ убедитесь в остывании двигателя и отсоедините минусовую клемму аккумулятора. Подготовьте чистые ёмкости для слива технических жидкостей и герметичные пакеты для крепежа.

Проверьте наличие необходимых инструментов: набор торцевых головок, трещотку, удлинители, отвертки, пассатижи и съёмник хомутов. Очистите поверхность коллектора от загрязнений для предотвращения попадания мусора во впускные каналы.

Последовательность действий

- Демонтируйте элементы, ограничивающие доступ:

- Воздушный фильтр и патрубок впуска

- Дроссельную заслонку с датчиками

- Кронштейны навесного оборудования

- Отсоедините коммуникации:

- Топливные форсунки (электрические разъёмы и рампу)

- Вакуумные шланги (пометьте маркером)

- Шланги системы вентиляции картера

- Датчики положения заслонки и абсолютного давления

- Снимите компоненты охлаждения:

- Патрубки подогрева коллектора (предварительно слейте антифриз)

- Термостат при его креплении к коллектору

- Открутите крепёжные элементы:

- Ослабьте гайки/болты крепления равномерно крест-накрест

- Полностью снимите крепёж после ослабления

- Удалите остатки герметика с привалочных плоскостей

- Извлеките коллектор:

- Расшатайте узел в плоскости крепления без перекоса

- Поддерживайте коллектор при снятии во избежание падения

- Накройте впускные каналы двигателя чистой ветошью

| Тип крепежа | Особенности демонтажа |

|---|---|

| Болты Torx | Используйте ударную отвертку при закисании |

| Пластиковые защёлки | Применяйте специнструмент для сохранения целостности |

Критерии выбора новой прокладки коллектора

Правильный выбор прокладки напрямую влияет на герметичность системы и предотвращение подсоса постороннего воздуха, что критично для стабильности топливно-воздушной смеси. Несоответствие параметров ведет к потере мощности, перерасходу топлива и перегреву двигателя из-за нарушения теплового режима.

Универсальные решения часто не учитывают специфику конкретного мотора, поэтому при подборе необходимо анализировать технические характеристики и условия эксплуатации. Ключевые аспекты выбора охватывают как конструктивные особенности, так и качественные показатели изделия.

Ключевые параметры для оценки

- Материал изготовления:

- Паронит: бюджетный вариант для низконагруженных двигателей

- Металлокомпозит: сочетает эластичность и термостойкость

- Многослойная сталь (MLS): оптимален для современных турбомоторов

- Точность геометрии: Полное соответствие посадочным отверстиям под форсунки, датчики и каналы охлаждения без необходимости доработки

- Термостойкость: Сохранение свойств при температурах до +200°C и резких тепловых перепадах

- Совместимость со средами: Устойчивость к воздействию моторного масла, антифриза, топливных паров

| Критерий | Важность | Риски при нарушении |

|---|---|---|

| Толщина прокладки | Высокая | Изменение степени сжатия, калибровки ДМРВ |

| Производитель | Критичная | Расслоение материала, деформация под нагрузкой |

| Уплотняющее покрытие | Средняя | Потеря герметичности на неровных поверхностях |

- Сверьте VIN-код с каталогом производителя для определения OEM-спецификаций

- Учитывайте пробег и состояние привалочных плоскостей коллектора/ГБЦ

- Проверьте наличие сертификатов качества (ISO/TS 16949) у поставщика

Влияние деформации фланца на герметичность

Деформация фланца впускного коллектора напрямую нарушает плоскостность поверхности, критически важную для обеспечения герметичности соединения с головкой блока цилиндров. Даже незначительное искривление, незаметное на глаз, приводит к неравномерному распределению усилия затяжки болтов/гаек по периметру фланца. Это создает локальные зоны пониженного контактного давления между фланцем коллектора, прокладкой и привалочной плоскостью ГБЦ.

В областях недостаточного прижима прокладка теряет способность эффективно уплотнять каналы (воздушные, охлаждающей жидкости, рециркуляции отработавших газов) и само соединение. Возникают утечки разрежения (подсос неучтенного воздуха) во впускной тракт, что нарушает расчетное соотношение воздух/топливо, вызывает обеднение смеси, неустойчивую работу двигателя на холостом ходу, провалы при разгоне, повышение токсичности выхлопа и ошибки (например, P0171 - System Too Lean). Также возможны утечки охлаждающей жидкости или выхлопных газов из соответствующих контуров, если они проходят через коллектор.

Факторы влияния и последствия

Степень влияния деформации на герметичность определяется несколькими ключевыми факторами:

- Величина и характер деформации: Прогиб, скручивание или "винтовое" коробление фланца имеют разный разрушительный эффект на прокладку.

- Материал коллектора: Чугун менее склонен к деформации, но хрупок; алюминиевые сплавы легче деформируются при перегреве или неправильной затяжке.

- Конструкция и тип прокладки: Многослойные металлические (MLS) прокладки менее терпимы к неровностям, чем более мягкие композитные, но требуют идеально ровной поверхности для долговечности.

- Порядок и момент затяжки крепежа: Нарушение регламента – частая причина деформации и последующей негерметичности.

| Вид деформации фланца | Влияние на герметичность | Типичные признаки |

|---|---|---|

| Прогиб по центру | Утечки в центральной части стыка, подсос воздуха | Плавание оборотов ХХ, ошибки по бедной смеси |

| Коробление углов | Утечки по углам, возможны течи ОЖ/масла (если каналы рядом) | Запотевание/подтеки на стыке ГБЦ и коллектора, запах антифриза |

| Скручивание ("пропеллер") | Диагональные утечки по всей плоскости, множественные проблемы | Комбинация симптомов подсоса воздуха и течей, сильная нестабильность работы ДВС |

Основные причины деформации фланца включают:

- Перегрев двигателя: Локальные температурные напряжения.

- Неправильная затяжка крепежа: Превышение момента, нарушение последовательности, затяжка "на холодную" алюминиевого коллектора.

- Механические повреждения: Удары, падение коллектора, коррозия.

- Естественный износ и старение материала (особенно пластика).

- Некачественный ремонт: Шлифовка фланца без контроля плоскостности.

Диагностика деформации фланца обязательна при подозрении на негерметичность впуска и включает:

- Визуальный осмотр стыка на предмет подтеков.

- Проверку герметичности впускного тракта дымогенератором.

- Контроль плоскостности фланца строго по диагоналям и крест-накрест с помощью точной линейки и щупов.

Теплоизоляция для снижения температуры воздуха

Теплоизоляция впускного коллектора предотвращает передачу тепла от горячих стенок двигателя к поступающему воздуху. Нагретый воздух обладает меньшей плотностью, что сокращает массу кислорода в топливно-воздушной смеси и ухудшает эффективность сгорания. Изоляционные материалы создают барьер, минимизируя теплопередачу от головки блока цилиндров и выпускных каналов.

Применение термостойких оболочек или спецпокрытий на внешней поверхности коллектора снижает температуру впуска на 10–25°C. Это особенно критично для атмосферных двигателей и турбированных систем, где плотность воздуха напрямую влияет на мощность. Керамические составы, композитные маты или аэрогель наносятся на предварительно очищенную поверхность методом напыления либо крепятся в виде съёмных кожухов.

Ключевые аспекты реализации

Типы материалов:

- Термостойкие ткани: Базальтовые или кевларовые чехлы с фольгированным слоем

- Керамические покрытия: Жидкие составы с оксидом циркония

- Вспененные полимеры: Синтетические материалы с закрытыми порами

Эффекты теплоизоляции:

| Повышение плотности воздуха | +3-7% |

| Рост мощности ДВС | 2-5% |

| Снижение детонации | За счёт стабильного октанового числа |

Монтаж требует учёта вибрационных нагрузок и температурного расширения. Некачественная изоляция может растрескаться или воспламениться при контакте с маслом. Для пластиковых коллекторов применяют только низкотемпературные решения, исключающие деформацию.

Замена заслонок изменения геометрии

Основной причиной замены заслонок является механический износ или поломка компонентов системы изменения геометрии впускного коллектора. Чаще всего разрушаются оси заслонок, ломаются сами лопатки из-за усталости металла или возникают необратимые повреждения вакуумных приводов. Неисправности проявляются потерей мощности на определенных оборотах, ошибками двигателя (например, P2004-P2010) и характерными дребезжащими звуками из подкапотного пространства.

Перед заменой обязательна комплексная диагностика: проверка целостности вакуумных магистралей, работоспособности клапанов и датчиков положения, а также визуальный осмотр коллектора через эндоскоп. Если подтвержден выход заслонок из строя, требуется демонтаж впускного коллектора – это трудоемкая операция, подразумевающая снятие топливной рампы, отключение дроссельного узла и отсоединение многочисленных патрубков.

Ключевые этапы замены

- Демонтаж коллектора: Слив ОЖ, снятие воздуховодов, отключение электрических разъемов (ДПДЗ, ДАД, форсунки) и вакуумных шлангов.

- Разборка коллектора: Раскручивание крепежных болтов, извлечение оси заслонок вместе с лопатками. Очистка посадочных мест от нагара.

- Установка новых компонентов: Монтаж сервопривода, сборка блока заслонок с обязательной калибровкой датчиков положения. Герметизация соединений.

- Обратная сборка: Установка коллектора, подключение всех систем. Адаптация заслонок через диагностическое оборудование.

Критические нюансы: При сборке необходимо использовать новые уплотнители коллектора и прокладки фланцев. Категорически недопустима установка деформированных или неоригинальных заслонок – это приводит к заклиниванию механизма. После замены обязательна программная инициализация системы для синхронизации ЭБУ с положением заслонок.

| Тип неисправности | Последствия | Решение при замене |

| Облом оси заслонки | Залипание лопаток, потеря тяги | Полная замена блока с осями |

| Износ втулок | Люфт, дребезг, подсос воздуха | Установка ремонтного комплекта втулок |

| Коррозия сервопривода | Нет реакции на вакуум | Замена привода + проверка клапана |

После завершения работ проводится тест-драйв с контролем параметров длинных/коротких трактов в реальном времени. Особое внимание уделяется отсутствию воздушных подсосов и плавности изменения крутящего момента в зоне переключения режимов работы коллектора.

Ошибки, связанные с датчиками коллектора

Основные проблемы возникают при неисправностях датчиков, отвечающих за контроль параметров впускного тракта. Ключевые компоненты включают датчик абсолютного давления (ДАД), датчик температуры всасываемого воздуха (ДТВВ) и датчик положения дроссельной заслонки (ДПДЗ). Их некорректная работа напрямую влияет на формирование топливно-воздушной смеси, что провоцирует сбои в работе двигателя.

Характерными симптомами неисправностей являются: нестабильный холостой ход, провалы мощности, повышенный расход топлива, ошибки двигателя (например, P0105, P0113, P0120) и затрудненный запуск. Диагностика требует проверки целостности проводки, контактов и сравнения показаний датчиков с эталонными значениями при помощи сканера.

Распространенные неисправности датчиков

Датчик абсолютного давления (ДАД):

- Загрязнение чувствительного элемента пылью или масляным нагаром

- Обрыв вакуумного шланга или его разгерметизация

- Коррозия контактов и окисление разъемов

Датчик температуры воздуха (ДТВВ):

- Выход из строя термистора (искажение показаний сопротивления)

- Механическое повреждение корпуса при обслуживании

- Накопление влаги в разъеме, вызывающее короткое замыкание

| Датчик | Типовая ошибка | Последствия для двигателя |

|---|---|---|

| ДПДЗ | P0121 | Рывки при разгоне, плавающие обороты |

| ДАД | P0107 | Потеря мощности, черный дым из выхлопа |

| ДТВВ | P0112 | Обогащение смеси, детонация |

Критически важно оперативно заменять вышедшие из строя датчики на оригинальные или проверенные аналоги. Игнорирование неисправностей приводит к ускоренному износу катализатора, поршневой группы и увеличению токсичности выхлопа.

Перепрошивка ЭБУ после модификаций впускного коллектора

Модификации впускного тракта (установка коллектора с измененной геометрией, увеличенными каналами, удаленными заслонками или резонаторами) напрямую влияют на параметры воздушного потока. Датчики массового расхода воздуха (ДМРВ) или абсолютного давления (ДАД) фиксируют эти изменения, но стандартная прошивка ЭБУ не содержит алгоритмов для их корректной интерпретации в новых условиях.

Без адаптации программного обеспечения ЭБУ продолжает оперировать заводскими калибровками, рассчитанными на исходную конфигурацию впуска. Это приводит к рассогласованию между реальным количеством поступающего воздуха, его температурой, скоростью потока и теми значениями, которые ожидает блок управления. Наиболее частые последствия – ошибки по обеднению/обогащению смеси, плавающие обороты холостого хода, провалы при разгоне, повышенный расход топлива и некорректная работа системы EGR или рециркуляции паров топлива (EVAP).

Ключевые аспекты перепрошивки

Основные задачи калибровки:

- Коррекция топливоподачи: Адаптация таблиц длительности впрыска под новый объем и характер воздушного потока для поддержания стехиометрического соотношения воздух/топливо (λ≈1) на всех режимах.

- Настройка углов опережения зажигания: Оптимизация моментов искрообразования с учетом измененной скорости и турбулентности смеси в цилиндрах для предотвращения детонации и максимизации мощности.

- Адаптация работы фазовращателей (VVT): Пересчет алгоритмов управления фазами газораспределения для эффективного наполнения цилиндров на новых режимах впуска.

- Калибровка холостого хода: Стабилизация оборотов путем точной регулировки РХХ или дроссельной заслонки под измененные объемы воздуха на малых скоростях потока.

- Перенастройка диагностических функций: Корректировка порогов срабатывания ошибок (например, по пропускам зажигания или отклонениям λ) для предотвращения ложных тревог из-за новых характеристик потока.

Варианты прошивки:

- Stage-1 (адаптационная): Базовая оптимизация под конкретные железные изменения (коллектор + фильтр нулевого сопротивления).

- Stage-2 (комплексная): Требуется при комбинации впуска с другими доработками (выпуск, распредвалы). Включает более глубокую коррекцию таблиц.

- Индивидуальный чип-тюнинг: Настройка на диностенде с учетом всех особенностей конкретного двигателя и модификаций.

| Параметр | Заводская прошивка | Адаптированная прошивка |

|---|---|---|

| Отклик на педаль газа | Запаздывание, "провалы" | Линейный, предсказуемый |

| Стабильность ХХ | Плавание оборотов | Ровные обороты |

| Лямбда-коррекция | Постоянные отклонения (Trim > ±10%) | Коррекция в пределах ±5% |

| Эффективность доработки | Нейтральна или отрицательна | Прирост мощности и момента |

Пренебрежение перепрошивкой после установки нештатного впускного коллектора не только сводит на нет потенциальные преимущества модификации, но и создает риски для ресурса двигателя. Длительная работа с некорректной топливовоздушной смесью (особенно в обедненной области) провоцирует перегрев камеры сгорания, калильное зажигание и ускоренный износ. Только синхронизация "железа" и "софта" гарантирует безопасную и эффективную реализацию потенциала доработанного впуска.

Оптимизация формы каналов для тюнинга

Ключевая задача – минимизация гидравлических потерь при сохранении требуемой скорости потока. Оптимальный профиль канала обеспечивает ламинарное течение воздушного потока на всех режимах работы двигателя, исключая зоны турбулентности и завихрений. Для этого применяются радиусы закруглений на входе и изгибах, превышающие 1.5 диаметра канала, а также плавные переходы между сечениями. Стенки полируются до зеркального состояния или покрываются низкошероховатыми составами.

Длина каналов подбирается под целевые обороты: короткие каналы улучшают наполнение на высоких оборотах за счет инерционного наддува, длинные – усиливают крутящий момент в среднем диапазоне. При тюнинге форсированных моторов часто используется комбинированный подход: создание переменной геометрии каналов или установка раздельных коллекторов с каналами разной длины, управляемых электроникой.

Критерии выбора формы сечения

Наиболее эффективны следующие профили:

- Круглое сечение – минимальное сопротивление, но сложно разместить в ограниченном пространстве ГБЦ.

- Овальное сечение – компромисс для обтекания клапанов, требует точного сопряжения с седлами.

- Модифицированная трапеция – применяется при интеграции с изменяемой геометрией, снижает потери на стыках.

| Профиль | Коэф. сопротивления | Особенности обработки |

|---|---|---|

| Круглый | 0,02–0,03 | Обязательная фрезеровка фасок |

| Овальный | 0,03–0,05 | Шлифовка зон прилегания к клапану |

| Трапециевидный | 0,04–0,06 | Полировка угловых переходов |

Финишная доводка включает CFD-моделирование для анализа распределения скоростей и выявления локальных сопротивлений. Особое внимание уделяется зонам:

- Стыковки с дроссельным узлом

- Разветвлений у цилиндров

- Переходов в область клапанов

Коллекторы с изменяемой геометрией (VGIS)

Система VGIS изменяет длину и конфигурацию впускных каналов в зависимости от оборотов двигателя. На низких оборотах используется длинный путь впуска, что усиливает турбулентность воздушно-топливной смеси и повышает крутящий момент. На высоких оборотах задействуются укороченные каналы, обеспечивая максимальный приток воздуха для увеличения мощности.

Управление геометрией осуществляется вакуумным приводом или сервомотором, получающим сигналы от ЭБУ. Датчики коленвала, положения дроссельной заслонки и расхода воздуха передают данные для точного расчета момента переключения режимов. Это предотвращает "провалы" тяги и оптимизирует наполнение цилиндров.

Ключевые компоненты системы

- Поворотные заслонки внутри каналов коллектора

- Вакуумный актуатор или электрический сервопривод

- Система рычагов и тяг для синхронного управления

- Датчик положения заслонок для обратной связи с ЭБУ

| Режим работы | Длина канала | Эффект |

|---|---|---|

| Низкие обороты (до 3500 об/мин) | Максимальная | Резонансный наддув, +15-20% крутящего момента |

| Высокие обороты (свыше 4500 об/мин) | Минимальная | Уменьшение аэродинамического сопротивления |

Основным преимуществом VGIS считается ликвидация компромисса между "низами" и "верхами" двигателя. Технология снижает расход топлива на 5-7% в городском цикле за счет эффективного наполнения цилиндров без турбонаддува. К недостаткам относят усложнение конструкции и риски заклинивания заслонок при загрязнении.

Расчёт оптимальной длины впускных каналов

Оптимальная длина впускных каналов определяется для достижения эффекта резонансного наддува, когда давление волны в конце такта впуска помогает наполнению цилиндров. Этот параметр напрямую влияет на крутящий момент в определённом диапазоне оборотов двигателя. Основной принцип основан на синхронизации возврата акустической волны давления, возникающей после закрытия впускного клапана, с моментом его следующего открытия.

Длина канала определяет время прохождения звуковой волны от клапана до открытого конца коллектора (или до зоны резкого изменения сечения) и обратно. Для эффективного наддува волна должна возвращаться к клапану в фазе с его открытием. Ключевыми переменными являются скорость звука в газовой среде (зависит от температуры и состава смеси) и частота вращения коленчатого вала.

Формула базового расчёта

Базовая формула для определения длины канала (L) в метрах:

L = (c × K) / (4 × N × n)

где:

- c – скорость звука в воздушно-топливной смеси (≈340-350 м/с при 20°C)

- K – коэффициент тактности (2 для 4-тактного ДВС)

- N – частота вращения коленвала (обороты/секунду)

- n – номер гармоники (обычно 3 или 4 для практических расчётов)

Практические корректировки включают:

- Учёт реальной температуры газа (c = 20.05√T, где T в Кельвинах)

- Поправка на геометрию канала (эффективная длина включает участки до ресивера)

- Компенсация запаздывания закрытия клапана

| Обороты двигателя (об/мин) | Оптимальная длина (мм) | Гармоника (n) |

|---|---|---|

| 3000 | 600-700 | 3 |

| 6000 | 300-350 | 4 |

| 9000 | 200-230 | 4 |

Для двигателей с переменной геометрией впуска применяют:

- Двухступенчатые системы (два контура разной длины)

- Плавное регулирование длины заслонками или подвижными элементами

- Системы изменения резонансных частот ресивера

Система рециркуляции выхлопных газов (EGR)

Система EGR интегрируется с впускным коллектором для снижения выбросов оксидов азота (NOx). Она перенаправляет часть отработавших газов из выпускного тракта обратно во впускной коллектор через специальный клапан. Это уменьшает содержание кислорода в топливно-воздушной смеси и снижает пиковые температуры сгорания, при которых активно образуются NOx.

Клапан EGR соединяется с впускным коллектором через патрубок или встроенный канал. Точка врезки обычно расположена после дроссельной заслонки, но перед областью разделения каналов к цилиндрам. Это обеспечивает равномерное распределение разбавленной смеси. На работу системы напрямую влияет состояние впускного коллектора: нагар на стенках или отложения в каналах EGR нарушают расчетный расход газов.

Ключевые аспекты взаимодействия

Основные функции и проблемы связи EGR с впускным коллектором:

- Охлаждение газов: Современные системы используют охладители EGR, снижающие температуру рециркулируемых газов перед подачей в коллектор для повышения эффективности.

- Клапан EGR: Управляется ЭБУ двигателя. При открытии создает перепад давления между выпускным и впускным трактами, обеспечивая поток газов.

- Типичные неисправности:

- Закоксовывание каналов EGR во впускном коллекторе сажевыми отложениями

- Негерметичность прокладок на стыке патрубка EGR и коллектора

- Зависание клапана EGR в открытом/закрытом положении из-за нагара

Последствия нарушений в работе системы:

| Проблема | Влияние на двигатель |

|---|---|

| Заклинивание клапана открытым | Падение мощности, неустойчивый холостой ход |

| Заблокированные каналы | Рост выбросов NOx, детонация |

| Разгерметизация | Подсос неучтенного воздуха, ошибки по расходомеру |

Для диагностики проверяют ход клапана, чистоту каналов коллектора и целостность трубок. Чистка впускного коллектора при ТО включает удаление отложений в зонах рециркуляции.

Минимизация сопротивления воздушного потока

Снижение аэродинамических потерь во впускной системе критично для увеличения объёмного КПД двигателя и улучшения отзывчивости. Основная задача – обеспечить ламинарное течение воздуха с минимальными завихрениями и перепадами давления на всём пути от воздухозаборника до впускных клапанов.

Конструкторы применяют комплексный подход, учитывающий геометрию каналов, состояние поверхностей и динамические характеристики потока. Оптимизация этих параметров напрямую влияет на массовый расход воздуха, что определяет эффективность сгорания топливно-воздушной смеси и итоговую мощность силового агрегата.

Ключевые методы оптимизации

Основные стратегии включают:

- Плавные радиусы изгибов: Увеличение радиуса поворотов коллектора снижает центробежные силы и риск отрыва потока.

- Устранение резких переходов сечения: Конусообразные диффузоры вместо ступенчатых изменений диаметра минимизируют турбулентность.

- Гидродинамическая полировка внутренних поверхностей: Снижение шероховатости стенок уменьшает трение пограничного слоя.

Применение высокотекучих сплавов или композитных материалов позволяет создавать сложные формы с идеально гладкими каналами. Для двигателей с изменяемой геометрией впуска критична синхронизация положения заслонок/заслонок с оборотами коленвала для предотвращения локальных зон повышенного сопротивления.

| Фактор сопротивления | Способ минимизации |

|---|---|

| Вихреобразование на стыках | Скругление кромок, использование уплотнительных колец без выступающих краёв |

| Турбулентность в зоне дроссельной заслонки | Установка обтекаемых профилированных осей, оптимизация угла открытия |

Компьютерное моделирование (CFD-анализ) позволяет прогнозировать поведение потока на разных режимах работы. Экспериментальная отладка с использованием датчиков давления и расходомеров подтверждает эффективность решений, особенно в критичных точках: области ресивера, разветвлениях каналов и примыканиях к ГБЦ.

Особенности обслуживания впускного коллектора на дизельных двигателях

Основная проблема дизельных впускных систем – интенсивное накопление сажи и масляного нагара на стенках коллектора и заслонках. Это связано с работой системы рециркуляции отработавших газов (EGR), которая направляет часть выхлопа обратно во впуск для снижения токсичности.

Несвоевременная очистка приводит к критическим последствиям: уменьшению сечения каналов, нарушению геометрии заслонок, некорректной работе системы изменения длины тракта (если предусмотрена). Результат – падение мощности, увеличение расхода топлива и дымность выхлопа.

Ключевые аспекты обслуживания

- Регулярная диагностика EGR-клапана: проверка хода штока, оценка уровня карбонизированных отложений

- Контроль состояния интеркулера: утечки масла в патрубках свидетельствуют о проблемах турбины или системы вентиляции картера

- Мониторинг датчиков: корректность показаний датчика температуры впускного воздуха и датчика давления наддува

При чистке коллектора обязательно демонтируется EGR-клапан и дроссельная заслонка. Механическая обработка сочетается с химическими очистителями на основе ацетона или специализированных составов для растворения нагара. Ультразвуковая очистка компонентов повышает эффективность.

| Периодичность обслуживания | Признаки загрязнения |

| Каждые 60-100 тыс. км | Рывки при разгоне, потеря тяги на низких оборотах |

| При замене сажевого фильтра | Увеличенный расход масла, сизый дым |

| После ремонта турбокомпрессора | Ошибки по давлению наддува (P2263, P0299) |

Профилактика включает применение топливных присадок с моющими компонентами и своевременную замену масла. При установке новых патрубков системы вентиляции картера рекомендуется использовать маслоотделители замкнутого типа.

Список источников

Для подготовки материала о впускных коллекторах использовались специализированные технические издания, инженерные руководства и профильные исследования в области автомобилестроения. Основное внимание уделялось современным разработкам и классическим принципам работы систем впуска ДВС.

Источники охватывают конструктивные особенности, методы расчета, материалы изготовления и тенденции модернизации компонентов. Ниже представлен перечень ключевых работ, на которые опиралось исследование темы.

Литература и нормативные документы

- Гольдберг О.Д. - "Конструкция и расчет автомобильных двигателей"

- Орлин А.С. - "Многоцилиндровые двигатели: динамика и проектирование систем"

- ГОСТ Р 41.83-2004 "Транспорт дорожный. Двигатели внутреннего сгорания"

- Патрахальцев Н.Н. - "Термодинамика и газодинамика впускных процессов ДВС"

- Журнал "Двигателестроение": серия статей по оптимизации коллекторов (2018-2023 гг.)

- Техническая документация Bosch "Fuel Injection and Engine Management"

- SAE Technical Papers: "Variable Intake Manifold Design Methodology"

Производственные стандарты: Технологические регламенты литья полимерных коллекторов (BASF, Magna)

Отчеты об испытаниях: Результаты стендовых тестов впускных систем в НАМИ