Устройство вулканизатора и процесс ремонта шин

Статья обновлена: 01.03.2026

Вулканизатор – специализированное оборудование для восстановления целостности автомобильных покрышек. Он устраняет повреждения резины методом горячего соединения сырой резины с основой шины.

Прибор незаменим в профессиональных шиномонтажах и автосервисах. Без него невозможно качественно отремонтировать порезы, пробои или расслоения каркаса.

Ключевой принцип работы основан на вулканизации – химическом процессе сшивания молекул каучука под воздействием высокой температуры и давления. Это обеспечивает монолитное соединение заплатки с кордом покрышки.

Назначение промышленного вулканизатора шин

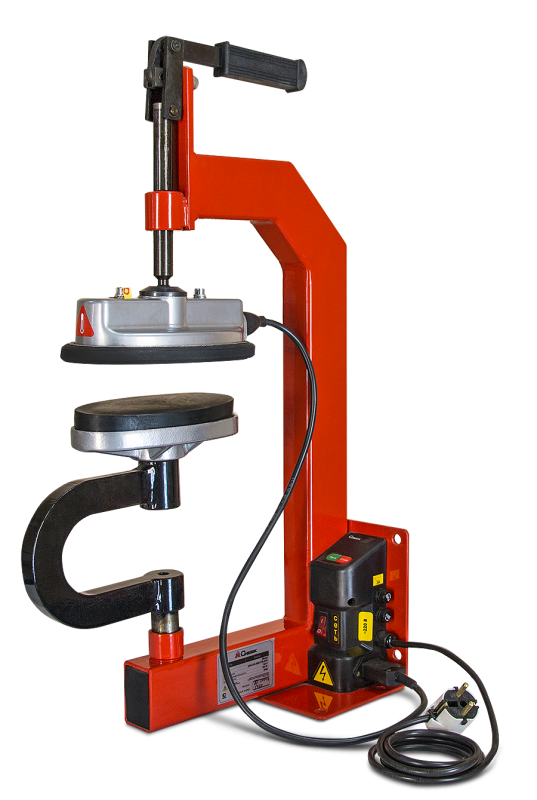

Промышленный вулканизатор предназначен для восстановления целостности каркаса покрышек грузового, спецтранспорта и авиатехники методом горячей вулканизации резины. Он обеспечивает неразъемное соединение сырой резиновой смеси с поврежденным участком шины под воздействием высокого давления и температуры, воссоздавая монолитную структуру корда и протектора.

Оборудование используется для ремонта крупногабаритных повреждений (порезы, сквозные пробои, расслоения), не поддающихся холодному восстановлению. Его применение позволяет продлить ресурс дорогостоящих шин на 40-60%, снижая эксплуатационные затраты предприятий и сокращая объемы утилизации изношенных покрышек.

Ключевые технологические задачи

- Термоактивация сырой резины: преобразование полимерных цепочек в эластичную сетчатую структуру

- Диффузионное сшивание: формирование молекулярных связей между ремонтным материалом и каркасом шины

- Стабилизация геометрии: предотвращение деформаций при нагреве за счет пресс-форм

| Параметр | Влияние на результат |

|---|---|

| Температура (140-160°C) | Активирует процесс сшивания серных связей |

| Давление (2.5-3.5 МПа) | Обеспечивает плотный контакт материалов |

| Время выдержки (30-90 мин) | Определяет глубину полимеризации |

Базовые компоненты конструкции вулканизатора

Современный вулканизатор представляет собой комплекс механизмов, объединённых для выполнения процесса восстановления шин. Его конструкция включает несколько обязательных элементов, обеспечивающих нагрев, давление и фиксацию повреждённого участка.

Эффективность ремонта напрямую зависит от слаженной работы всех узлов устройства. Каждый компонент выполняет чёткую функцию в технологическом цикле вулканизации резины.

Ключевые элементы конструкции

- Нагревательная плита – металлическая платформа с интегрированными ТЭНами. Обеспечивает равномерный нагрев заплатки и повреждённой зоны до температуры 140-160°C.

- Прижимное устройство – механизм (чаще всего винтовой или пневматический), создающий необходимое давление на зону ремонта для плотного контакта материалов.

- Терморегулятор – электронный блок управления с датчиком температуры. Поддерживает заданный тепловой режим в автоматическом режиме.

- Таймер – система контроля длительности процесса вулканизации, исключающая недогрев или пережог резины.

| Дополнительные компоненты | Функциональное назначение |

| Опорная станина | Жёсткая рама, поглощающая механические нагрузки от прижимного механизма |

| Термоизоляция | Слой негорючих материалов, предотвращающий теплопотери и защищающий корпус |

| Силовой каркас | Металлическая конструкция, обеспечивающая устойчивость оборудования |

Важно: В профессиональных моделях часто присутствует гидравлический усилитель, позволяющий точно дозировать давление при работе с крупногабаритными шинами. Современные вулканизаторы оснащаются также световой/звуковой сигнализацией окончания цикла.

Роль нагревательной плиты в устройстве

Нагревательная плита служит ключевым элементом вулканизатора, обеспечивая равномерный прогрев места ремонта шины. Её рабочая поверхность контактирует с заплатой и повреждённым участком покрышки, передавая необходимое количество тепловой энергии для активации химических процессов.

Конструкция плиты включает термоэлектрические нагреватели (ТЭНы), встроенные в металлический корпус из алюминия или стали. Точный контроль температуры осуществляется через термодатчик и электронный блок управления, поддерживающий заданный режим в диапазоне 120–160°C – критически важный для правильной вулканизации резины.

Функциональные особенности

- Теплопередача: Равномерное распределение тепла по всей площади ремонтного участка исключает локальные перегревы

- Плотность прилегания: Гладкая поверхность обеспечивает герметичность соединения заплаты с шиной под давлением

- Энергоэффективность: Быстрый выход на рабочий температурный режим сокращает время ремонта

| Параметр | Значение | Влияние на процесс |

|---|---|---|

| Температурная точность | ±5°C | Предотвращает недогрев или деградацию резины |

| Мощность ТЭНов | 0.8–2 кВт | Определяет скорость нагрева и толщину обрабатываемой резины |

Принцип работы основан на двойном воздействии: термическом и механическом. Нагрев активирует вулканизирующий состав сырой резины, превращая его в монолитную структуру с кордом шины, а давление плиты обеспечивает молекулярное сцепление материалов. Отказ плиты делает невозможным восстановление герметичности покрышки из-за неполного протекания реакции серных связей в каучуке.

Рабочая поверхность: требования к материалу

Основной контакт с ремонтируемой зоной шины происходит через рабочую поверхность вулканизатора, что предъявляет жесткие требования к материалу ее изготовления. Этот элемент напрямую влияет на качество адгезии заплатки или сырой резины к корду и эффективность передачи тепла.

Материал рабочей плиты или колодки должен обеспечивать стабильность геометрии под постоянной механической нагрузкой и при циклических температурных перепадах. Любая деформация или повреждение поверхности приведет к неравномерному нагреву и давлению, что гарантированно ухудшит результат ремонта.

Ключевые характеристики материала

- Теплопроводность: Высокая скорость передачи тепла для быстрого и равномерного прогрева ремонтируемого участка до температуры вулканизации (140-160°C).

- Термостойкость: Сохранение прочности и отсутствие коробления при длительном воздействии высоких рабочих температур.

- Механическая прочность: Способность выдерживать высокое давление прижима (обычно 5-10 бар) без прогибов, трещин или сколов.

- Износостойкость: Устойчивость к абразивному воздействию шинного корда и агрессивным компонентам сырой резины.

- Антиадгезионные свойства: Предотвращение прилипания сырой резины или клея к поверхности плиты после завершения цикла.

Для соответствия этим требованиям рабочую поверхность современных вулканизаторов изготавливают преимущественно из алюминиевых сплавов (чаще силуминов) с термообработкой или композитных материалов на основе металлической матрицы. Алюминий сочетает отличную теплопроводность с малой массой, а композиты обеспечивают повышенную жесткость и износостойкость. Поверхность подвергается точной механической обработке для идеальной плоскостности и часто имеет антипригарное покрытие (например, тефлоновое или керамическое), облегчающее очистку и продлевающее срок службы узла.

Терморегулятор и точность контроля температуры

Терморегулятор является ключевым компонентом вулканизатора, отвечающим за поддержание заданной температуры нагревательного элемента в течение всего процесса ремонта. От его работы напрямую зависит качество вулканизации резиновой смеси и прочность соединения заплатки с шиной.

Принцип действия основан на непрерывном сравнении фактической температуры (измеряемой термопарой или терморезистором) с заданным пользователем значением. При отклонении терморегулятор подает сигнал на включение/отключение нагревателя или регулирует мощность подаваемого тока.

Факторы точности температурного контроля

- Тип датчика: Термопары (K-типа) обеспечивают диапазон до +300°C, терморезисторы (NTC) – высокую точность в узком диапазоне.

- Скорость реакции: Быстрый отклик датчика на изменения снижает температурные колебания.

- Алгоритм управления: ПИД-регуляторы (пропорционально-интегрально-дифференциальные) минимизируют перегрев/недогрев.

- Качество изоляции: Теплопотери через корпус увеличивают погрешность стабилизации.

| Параметр | Оптимальное значение | Последствия отклонений |

|---|---|---|

| Диапазон регулировки | 100-200°C | Недовулканизация (ниже 100°C) или деградация резины (выше 200°C) |

| Точность поддержания | ±3°C | Риск отслоения заплатки или локального перегрева |

| Время выхода на режим | < 5 минут | Увеличение длительности ремонта, расход энергии |

Критические требования к системе: Равномерность прогрева по всей площади пятна контакта и защита от скачков напряжения, влияющих на работу электроники. Калибровка датчиков раз в год обязательна для сохранения паспортной точности.

Таймер управления процессом вулканизации

Таймер является критически важным компонентом вулканизатора, отвечающим за точное управление длительностью процесса нагрева и приложения давления к ремонтируемому участку шины. Он координирует работу нагревательного элемента и системы сжатия, гарантируя, что сырая резиновая смесь (сырец) достигнет необходимой степени полимеризации и образует монолитное соединение с основой шины. От точности выдержки времени напрямую зависит качество и долговечность выполненного ремонта.

Современные вулканизаторы оснащаются электронными таймерами, часто интегрированными в блок управления. Эти устройства позволяют оператору задавать требуемое время вулканизации, которое зависит от типа ремонтируемого повреждения (прокол, порез), размера заплатки или грибка, типа шины и используемой сырой резины. По истечении заданного интервала таймер автоматически отключает нагревательный элемент и может подавать звуковой сигнал, а в продвинутых моделях – также управлять сбросом давления.

Функции и значение точного таймирования

Правильно установленное время вулканизации обеспечивает:

- Полную полимеризацию сырца: Резиновая смесь должна полностью "свариться" с материалом шины, приобретя необходимую прочность и эластичность.

- Оптимальные физико-химические свойства: Достижение нужной степени сшивки полимерных цепей каучука под действием температуры и давления.

- Предотвращение недогрева: Слишком короткое время приводит к "недовару" – заплатка останется мягкой, негерметичной и легко отойдет.

- Предотвращение перегрева: Слишком долгое воздействие высокой температуры обжигает резину (как сырец, так и корд шины), делая ее хрупкой и снижая адгезию, что также ведет к отрыву заплатки и разрушению структуры корда.

Точность современных электронных таймеров обычно составляет ±1-2 секунды, что обеспечивает стабильно высокое качество ремонта. Они часто имеют программируемые режимы для разных типов ремонта:

- Стандартный ремонт прокола: Время рассчитывается исходя из размера заплатки/грибка (напр., 7-10 минут для грибка 6-8 мм).

- Ремонт крупных порезов: Требует большего времени из-за большей площади ремонтируемого участка.

- Ремонт боковины: Может требовать особых температурно-временных режимов из-за специфики нагрузки на этот участок.

В продвинутых моделях вулканизаторов таймер работает в связке с датчиками температуры и давления, создавая замкнутую систему контроля процесса. Это позволяет автоматически корректировать время нагрева при колебаниях напряжения в сети или начальной температуры заплатки/инструмента.

| Тип таймера | Принцип работы | Преимущества | Недостатки |

|---|---|---|---|

| Механический (часовой) | Пружинный механизм с циферблатом. Заводится оператором на заданное время. | Простота, надежность, не требует питания. | Низкая точность (±30-60 сек), подвержен износу, нет автоматического отключения нагрева. |

| Электронный (цифровой) | Микропроцессорное управление. Задается кнопками/энкодером. Автоматическое отключение нагрева. | Высокая точность (±1-2 сек), программируемые режимы, звуковая сигнализация, возможность интеграции с системой управления. | Требует источника питания, сложнее в ремонте, выше стоимость. |

Таким образом, таймер управления процессом вулканизации – это ключевой элемент, обеспечивающий технологическую дисциплину и воспроизводимость качественного ремонта шин. Его правильная настройка и использование в соответствии с инструкциями производителя сырой резины и вулканизатора являются обязательным условием безопасности и долговечности отремонтированной шины.

Система создания прижимного давления

Система прижимного давления обеспечивает плотный контакт ремонтного материала с поврежденным участком шины на протяжении всего процесса вулканизации. Это исключает образование воздушных карманов и гарантирует равномерное распределение тепла, что является критически важным условием для прочного молекулярного соединения резины.

Неравномерное или недостаточное давление приводит к неполной полимеризации резиновой смеси, снижению адгезии и преждевременному выходу заплатки из строя. Система должна создавать стабильную нагрузку, адаптированную к размеру повреждения и типу шины, обеспечивая полную герметизацию зоны ремонта.

Конструктивные элементы и принцип действия

- Пневматический цилиндр/домкрат: Основной силовой компонент. Преобразует энергию сжатого воздуха (от компрессора) в поступательное усилие штока. Регулировка давления воздуха позволяет точно дозировать прижимную силу.

- Прижимная плита (наковальня): Жесткая металлическая платформа, закрепленная на штоке цилиндра. Передает усилие непосредственно на ремонтный комплект (заплатка, жгут) и шину. Имеет плоскую или профилированную рабочую поверхность.

- Опорная рама/станина: Обеспечивает жесткую фиксацию шины в рабочей зоне и воспринимает реактивное усилие от прижимной плиты. Снабжена механизмами позиционирования (зажимами, упорами).

- Система управления давлением: Включает редуктор с манометром для визуального контроля и точной установки рабочего давления воздуха, подаваемого в цилиндр.

Принцип работы основан на механическом сжатии:

- Шина с установленной заплаткой фиксируется на опорной раме, зона ремонта позиционируется под прижимной плитой.

- Сжатый воздух подается в полость цилиндра, выдвигая шток с плитой.

- Плита прижимает ремонтный материал к внутренней поверхности шины с заданным усилием, создавая локальную область высокого давления.

- Поддержание постоянного давления осуществляется на протяжении всего цикла нагрева (вулканизации), пока резина заплатки и шины не сплавятся в единое целое.

- По завершении процесса воздух из цилиндра стравливается, плита поднимается, освобождая шину.

| Параметр | Значение/Характеристика | Влияние на процесс |

|---|---|---|

| Диапазон рабочего давления | Обычно 4-8 бар | Определяет усилие прижима; подбирается под размер заплатки и жесткость шины. |

| Ход штока | 50-200 мм | Обеспечивает адаптацию к разной толщине и профилю шин. |

| Размер прижимной плиты | Зависит от модели (50x50 мм - 150x150 мм) | Определяет максимальную площадь ремонтируемого повреждения. |

| Тип привода | Пневматический (основной), реже ручной (гидравлический/механический) | Пневматика обеспечивает стабильность и удобство регулировки. |

Ключевое требование к системе – равномерность распределения давления по всей площади контакта. Деформация плиты, перекосы или недостаточная жесткость станины приводят к локальным зонам слабого прижима и браку ремонта. Современные вулканизаторы оснащаются системами автоматического поддержания давления, компенсирующими возможные утечки воздуха и тепловое расширение материалов.

Механизм фиксации шины в аппарате

Фиксация покрышки осуществляется при помощи гидравлической или пневматической системы, обеспечивающей равномерное прижатие поврежденного участка к нагревательной колодке. Силовые рамы из высокопрочной стали воспринимают рабочее давление, создавая жесткий контур удержания шины в заданном положении. Конструкция исключает смещение резины во время нагрева, гарантируя точное позиционирование заплатки относительно зоны повреждения.

Зажимные губки с регулируемым ходом адаптируются под различные типоразмеры шин – от мотоциклетных до грузовых. Верхний прижим оснащен синхронизированными цилиндрами, обеспечивающими параллельное опускание упора при контакте с протектором. Нижняя платформа содержит сменные вставки с профилем, соответствующим радиусу беговой дорожки, что предотвращает деформацию корда при силовом воздействии.

Ключевые компоненты системы

- Силовые зажимы - Шарнирные механизмы с тефлоновыми накладками, исключающими прилипание резины при температуре до 200°C

- Контурное уплотнение - Термостойкий эластомерный профиль по периметру нагревателя для герметизации рабочей зоны

- Датчики давления - Пьезоэлектрические сенсоры, контролирующие усилие прижима в режиме реального времени

| Элемент фиксации | Функциональное назначение |

| Пневмокулаки | Боковая стабилизация боковины с усилием до 5 кН |

| Центрирующие штифты | Автоматическое совмещение продольной оси шины с осью пресса |

| Вакуумная подушка | Присасывание протектора к нагревательному элементу при разряжении 0.8 атм |

Преднатяжные ролики компенсируют температурное расширение резины в процессе вулканизации, поддерживая постоянное давление на ремонтируемый участок. Фиксация сохраняется до полного охлаждения зоны ремонта, что исключает отслоение сырой резины при преждевременном извлечении. Блокировочные пальцы предотвращают случайное раскрытие зажимов при превышении порогового давления в системе.

Типы вулканизаторов: электрические модели

Электрические вулканизаторы используют нагревательные элементы, преобразующие электроэнергию в тепловую для активации вулканизации сырой резины. Основным источником нагрева служат ТЭНы (трубчатые электронагреватели) или керамические пластины, интегрированные в рабочую поверхность устройства. Температура контролируется терморегулятором с точностью ±5°C, что критично для равномерного отверждения заплатки без пережога резины.

Модели различаются по конструкции: компактные приборы для точечного ремонта имеют миниатюрные нагревательные насадки, тогда как стационарные установки оснащаются плоскими платформами для обработки крупных повреждений. Автоматические версии комплектуются таймерами, отключающими нагрев после завершения технологического цикла, что исключает человеческие ошибки.

Ключевые особенности электрических вулканизаторов

- Мобильность: Не требуют газовых баллонов или компрессоров, работают от сети 220В

- Безопасность: Отсутствие открытого пламени снижает риск возгорания

- Скорость нагрева: Достижение рабочей температуры (140-160°C) за 3-7 минут

| Тип нагревателя | Преимущества | Ограничения |

| Керамический | Равномерное распределение тепла, долгий срок службы | Высокая стоимость замены |

| ТЭН | Ремонтопригодность, низкая цена компонентов | Иногда неравномерный прогрев краев |

Важно: Для работы с радиальными шинами требуются модели с возможностью регулировки давления прижимного механизма. Профессиональные линейки оснащаются цифровыми PID-контроллерами, поддерживающими температурную кривую вулканизации согласно ГОСТу.

Устройства с инфракрасным нагревом

Вулканизаторы с инфракрасным (ИК) нагревом используют электромагнитное излучение инфракрасного спектра для передачи тепловой энергии напрямую в зону ремонта покрышки. Основным рабочим элементом служат керамические или кварцевые ИК-излучатели, генерирующие волны длиной 2-10 мкм, которые эффективно поглощаются резиновой смесью.

Принцип работы основан на преобразовании электрической энергии в тепловую через ИК-излучение без промежуточного нагрева воздуха. Направленные лучи мгновенно прогревают сырую резину и поврежденный участок шины до температуры вулканизации (140-160°C), активируя химические процессы сшивки полимерных цепей.

Конструктивные особенности

- Излучающие панели: Плоские или точечные ИК-элементы с точной фокусировкой

- Система позиционирования: Регулируемые кронштейны для юстировки над зоной ремонта

- Термодатчики: Инфракрасные пирометры для контроля температуры в реальном времени

- Блок управления: Микропроцессор с таймером и регулировкой мощности

Ключевое преимущество – прогрев происходит избирательно, не затрагивая смежные участки шины. Это исключает деформацию корда и старение резины, характерное для конвекционных нагревателей.

| Параметр | ИК-вулканизатор | Традиционный (контактный) |

|---|---|---|

| Время нагрева | 3-7 минут | 15-40 минут |

| Энергопотребление | 0.8-1.5 кВт | 2-3 кВт |

| Глубина прогрева | Точечно до 15 мм | Поверхностный слой |

Эксплуатация требует строгого соблюдения расстояния между излучателем и шиной (обычно 5-15 см). Неправильная фокусировка может вызвать локальный перегрев с образованием пузырей или недостаточную полимеризацию сырой резины.

Портативные вулканизаторы для полевого ремонта

Конструктивно портативные вулканизаторы отличаются компактными габаритами и автономностью питания. Основные элементы включают нагревательную плиту с терморегулятором, механизм прижима заплатки, источник энергии (аккумулятор или прикуриватель), а также набор для обработки повреждения. Вес большинства моделей не превышает 1-2 кг, что позволяет хранить устройство в багажнике.

Принцип работы базируется на локальном нагреве резиновой заплатки и зоны прокола до температуры 120-160°C под давлением. Это инициирует процесс вулканизации: молекулы сырой резины заплатки и покрышки образуют новые химические связи, создавая монолитное соединение. Ключевое преимущество – восстановление герметичности шины без демонтажа колеса в полевых условиях.

Особенности эксплуатации

- Подготовка зоны ремонта: зачистка повреждения шабером и обезжиривание

- Нанесение клеящего состава на заплатку и область прокола

- Фиксация заплатки прижимным механизмом с включенным нагревом

- Контроль времени вулканизации (обычно 5-15 минут)

| Тип питания | Преимущества | Ограничения |

| Аккумуляторный | Полная автономность | Ограниченное время работы |

| От прикуривателя | Неограниченная мощность | Требует работающего двигателя |

Критически важным является точное соблюдение температурного режима: перегрев разрушает корд, а недостаточный нагрев ведет к отслоению заплатки. Современные модели оснащаются световой/звуковой индикацией завершения процесса и защитой от перегрева.

Стационарные станции для шиномонтажа

Стационарные шиномонтажные станции представляют собой комплекс профессионального оборудования, закреплённого на единой станине или вмонтированного в рабочую зону мастерской. Их ключевая задача – обеспечить полный цикл обслуживания покрышек: от демонтажа и монтажа до ремонта повреждений, включая устранение порезов, проколов и восстановление бортов.

Центральным элементом таких станций, наряду с расклинивающими устройствами и балансировочными стендами, является вулканизатор. Он интегрирован в общую систему для оперативного восстановления целостности шины после обнаружения дефектов. Это специализированное термическое оборудование гарантирует надёжную адгезию заплаток к резине.

Принцип работы вулканизатора в составе станции

Процесс вулканизации на стационарной станции включает несколько этапов:

- Подготовка зоны ремонта:

Повреждённый участок зачищается, обезжиривается и фрезеруется для создания шероховатой поверхности. - Нанесение клеевого состава:

На обработанную область наносится специальный резиновый клей, обеспечивающий первичное сцепление. - Установка сырой заплатки:

На подготовленное место накладывается ремонтная заплатка из невулканизированной резины. - Термическая обработка:

Участок с заплаткой фиксируется под прессом вулканизатора. Нагрев до 120-160°C активирует процесс вулканизации – молекулы сырой резины заплатки и шины образуют единую полимерную сетку. - Контроль качества:

После охлаждения проверяется герметичность соединения визуально или методом погружения в воду.

| Компонент станции | Функция в ремонте |

|---|---|

| Вулканизатор | Термическое соединение резины |

| Фреза/Шлифмашина | Подготовка поверхности |

| Вакуумный стенд | Обнаружение микротрещин |

| Гидравлический домкрат | Фиксация шины |

Ключевые преимущества использования вулканизатора в стационарных условиях:

- Стабильное давление и температура за счёт жёсткой фиксации шины.

- Возможность ремонта крупных повреждений (до 10 см) благодаря мощным нагревательным элементам.

- Автоматизация времени нагрева и охлаждения, исключающая человеческую ошибку.

- Интеграция с компрессором станции для подачи сжатого воздуха при проверке герметичности.

Такие станции обеспечивают промышленную точность восстановления шин, что принципиально отличает их от мобильных устройств. Результат – монолитное соединение заплатки с кордом покрышки, сопоставимое по прочности с исходным материалом.

Подготовка шины к вулканизации

Качественная подготовка повреждённого участка шины – критический этап, определяющий надёжность и долговечность ремонта. Пропуск или небрежное выполнение любого шага приведёт к слабому сцеплению сырой резины с шиной и последующему отслоению заплатки.

Процесс требует тщательной механической обработки зоны повреждения и химической активации поверхностей для оптимальной адгезии. Все работы проводятся на чистом, сухом участке шины после демонтажа и внутренней диагностики.

Последовательность операций

- Зачистка области повреждения

- Обработать зону ремонта шарошкой или бормашиной с абразивной насадкой

- Удалить все загрязнения, отслоения резины и остатки корда

- Сформировать конусообразный шлиф (угол 45-60°) с плавными переходами

- Обезжиривание

- Протереть зачищенный участок специальным растворителем (бензин "Калоша", уайт-спирит)

- Повторить обработку чистой ветошью до полного удаления следов абразива

- Дождаться естественного испарения остатков растворителя (2-3 минуты)

- Нанесение клеящего состава

- Равномерно покрыть шлифованную поверхность вулканизирующим цементом

- Нанести тонкий слой на изнаночную сторону сырой резиновой заплатки

- Выдержать до "отлипа" (клей должен стать матовым, но оставаться липким)

- Подготовка заплатки

- Вырезать сырую резину по форме повреждения с запасом 10-15 мм

- Снять защитную плёнку с клеевого слоя (для готовых фабричных заплат)

- Проверить отсутствие складок и пузырей воздуха перед установкой

| Контрольные параметры | Нормативные значения |

|---|---|

| Глубина шлифовки | 0.8-1.2 мм (без повреждения корда) |

| Диаметр обработанной зоны | На 20-30 мм больше размера повреждения |

| Толщина клеевого слоя | Равномерная, без потёков |

| Время сушки клея | 3-7 минут (зависит от влажности) |

Механическая зачистка зоны повреждения

Зачистка места прокола или пореза на шине является обязательным подготовительным этапом перед нанесением сырой резины и вулканизацией. Её цель – обеспечить максимально возможную адгезию ремонтного материала к основе корда и создать оптимальные условия для протекания химической реакции вулканизации. Без качественной зачистки надежность и долговечность ремонта резко снижаются.

Процесс начинается с тщательного осмотра и маркировки поврежденной области. Используя специальные инструменты – бормашину с абразивной фрезой (конусной, цилиндрической или шарообразной) либо ручной рашпиль – удаляют загрязнения, остатки герметиков, окисленный и поврежденный слой резины. Важно обработать не только саму зону повреждения, но и прилегающую поверхность внутри шины на радиус 15-30 мм, создавая равномерное шероховатое углубление ("чашу") с четкими гранями.

Ключевые требования к зачистке

- Глубина обработки: Должна достигать первого слоя корда, но без его повреждения. Слой резины внутри шины полностью снимается до обнажения текстильных или металлических нитей корда.

- Шероховатость поверхности: Создается равномерная "рифленая" структура для увеличения площади контакта с сырой резиной.

- Чистота: После механической обработки обязательна очистка от резиновой пыли и обезжиривание специальным раствором (например, бензином "Галоша" или очистителем для шин).

- Форма зоны: Края зачищенного участка должны быть плавными, без острых выступов или подрезов, способных вызвать концентрацию напряжения.

Пренебрежение любым из этих этапов приводит к образованию воздушных карманов, отслоению заплатки или нарушению герметичности. Качественно зачищенная поверхность приобретает матовый оттенок и равномерную шероховатость по всей площади, что визуально и тактильно легко контролировать мастеру.

Техника обезжиривания ремонтного участка

Качественное обезжиривание поврежденного участка шины перед вулканизацией – критически важный этап, напрямую влияющий на прочность и долговечность ремонта. Любые остатки загрязнений, масла, пыли или влаги препятствуют адгезии сырой резины заплатки к корду шины, что может привести к отслоению и повторному повреждению.

Для эффективного обезжиривания используется специальный химический состав (очиститель/активатор), наносимый на подготовленную поверхность (зачищенную и фрезерованную область повреждения). Состав растворяет микрочастицы загрязнений, удаляет невидимую пленку технологической смазки и остатки резиновой пыли после механической обработки.

Правильная последовательность операций:

- Механическая очистка: Удаление крупных загрязнений и старого ремонтного материала (если требуется) с помощью щетки или скребка.

- Фрезерование/Зачистка: Создание шероховатой поверхности в зоне повреждения для улучшения сцепления.

- Удаление резиновой пыли: Тщательная очистка зафрезерованной зоны сжатым воздухом или специальной щеткой.

- Нанесение очистителя/активатора:

- Равномерно смочить чистую безворсовую салфетку или аппликатор очистителем.

- Энергично протереть подготовленный участок шины круговыми движениями.

- Дать поверхности полностью высохнуть естественным путем (обычно 1-3 минуты). Не использовать сжатый воздух для ускорения сушки!

- Контроль чистоты: Поверхность после высыхания должна быть абсолютно чистой, матовой и не оставлять следов на белой салфетке при повторном протирании.

Использование правильного очистителя/активатора, строгое соблюдение времени сушки и контроль качества очистки перед нанесением сырой резины гарантируют максимальную адгезию ремонтного материала в процессе вулканизации.

Подбор сырой резины для заплатки

Ключевым фактором успешного ремонта является точное соответствие состава сырой резины материалу восстанавливаемой шины. Несовместимость приведет к слабому сцеплению заплатки с основой и быстрому отслоению под нагрузкой.

Производители сырой резины маркируют продукцию по типу шин, для ремонта которых она предназначена. Основные критерии выбора включают:

- Тип шины: Отдельно выпускается резина для легковых, грузовых, сельскохозяйственных шин или мотоциклетной резины.

- Сезонность: Учитывается состав для летних, зимних или всесезонных покрышек из-за разницы в эластичности при разных температурах.

- Производитель и специфика: Некоторые бренды (например, для RunFlat или шин с усиленным каркасом) требуют специализированных составов.

Сырая резина поставляется в виде:

- Рулонных лент разной ширины и толщины (наиболее распространенный вариант).

- Прессованных жгутов для крупных повреждений или грузовых шин.

- Калиброванных заплат (грибков, стержней) определенного размера.

Обязательные требования к материалу:

| Характеристика | Требование | Последствия несоблюдения |

|---|---|---|

| Срок годности | Свежий материал, без признаков окисления | Потеря клеящих свойств, невулканизируется |

| Чистота поверхности | Отсутствие пыли, влаги, загрязнений | Нарушение адгезии к шине |

| Эластичность | Легко растягивается, не крошится | Трудности при формовке заплатки |

Перед применением сырую резину тщательно зачищают абразивом для удаления окисленного слоя и активации поверхности. Размер заплатки должен перекрывать повреждение с запасом не менее 10 мм по периметру. Для многослойных каркасов грузовых шин используют комбинацию жгута (на внутренний слой) и ленты (на герметизирующий слой).

Применение химических активаторов сцепления

Химические активаторы сцепления наносятся на подготовленную поверхность шины перед установкой сырой резиновой заплатки. Их основная функция – очистка и модификация структуры резины на молекулярном уровне для создания активных центров химических связей. Без этой обработки достигается лишь механическое сцепление, недостаточное для долговечного ремонта.

Составы активаторов содержат летучие растворители (например, толуол или ацетон) и галогенирующие компоненты (обычно хлорпроизводные). При испарении растворителя активатор растворяет поверхностный слой резины, а галогены обрывают полимерные цепи каучука, формируя реакционноспособные участки. Это обеспечивает глубокое проникновение вулканизующего агента и ковалентное связывание заплатки с шиной в процессе нагрева.

Ключевые аспекты применения

- Техника нанесения: однородное покрытие повреждённого участка кистью с высыханием до липкого состояния (3-5 минут).

- Контроль концентрации: избыток активатора размягчает резину, провоцируя расслоение, недостаток – снижает адгезию.

- Совместимость: составы подбираются под тип каучука (натуральный/синтетический) и температуру вулканизации.

| Этап обработки | Последствия ошибок |

|---|---|

| Недостаточная очистка перед нанесением | Образование барьерного слоя, блокирующего диффузию |

| Нанесение на влажную поверхность | Гидролиз активных групп, снижение прочности связи |

| Превышение времени сушки | Улетучивание реакционных компонентов, потеря эффективности |

При вулканизации под прессом активированная поверхность формирует неразъёмное химическое соединение с сырой резиной заплатки. Образующиеся дисульфидные мостики интегрируют заплатку в каркас шины, восстанавливая её герметичность и механическую прочность.

Размещение армирующего корда в проекте

Армирующий корд служит силовым каркасом ремонтного элемента, обеспечивая механическую прочность и распределение нагрузок. Его правильное расположение в зоне повреждения шины критично для восстановления целостности структуры и предотвращения дальнейшего разрыва. Неверная ориентация или смещение корда при вулканизации приведет к концентрации напряжений и преждевременному выходу шины из строя.

В проекте вулканизатора размещение корда реализуется через прецизионную геометрию нагревательных плит и давление прижимного механизма. Конструкция оборудования должна гарантировать полное прилегание армирующего слоя заплатки к внутренней поверхности шины без образования воздушных карманов или перекосов. Это достигается согласованием кривизны плит с типоразмером шины и контролем равномерности сжатия по всей ремонтируемой зоне.

Технологические требования к позиционированию

Для корректной интеграции армирующего корда необходимо соблюдение следующих условий:

- Точное совмещение слоёв: металлические/текстильные нити корда должны быть параллельны нитям каркаса шины с отклонением не более 5°

- Перекрытие повреждения: корд выходит за границы зоны повреждения минимум на 15 мм во всех направлениях

- Отсутствие перехлёстов: запрещено наложение нитей корда друг на друга во избежание локального утолщения

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Усилие прижима | 1.8-2.5 МПа | Недовулканизация резины |

| Температура плит | 145±5°C | Расслоение корда и резины |

| Время экспозиции | 30-45 мин | Неполная полимеризация клеевого слоя |

Контроль размещения осуществляется через встроенные в плиты термодатчики и манометры, фиксирующие равномерность прогрева и давления. Финишная проверка включает рентгеноскопию для верификации ориентации корда и отсутствия микропустот в резиновом слое после вулканизации.

Установка подготовленной заплатки на шину

Обезжирьте внутреннюю поверхность шины в зоне повреждения специальным очистителем, используя чистую ветошь для удаления остатков жидкости. Убедитесь, что область вокруг прокола зачищена до шероховатости и полностью сухая – отсутствие влаги или загрязнений критично для адгезии.

Снимите защитную плёнку с клеевого слоя вулканизированной заплатки, избегая контакта пальцев с клеевой поверхностью. Аккуратно разместите заплатку центром точно над отверстием, разгладьте её от середины к краям пальцем для удаления воздушных пузырей.

Фиксация и вулканизация

Поместите подготовленный участок шины под пресс вулканизатора, совместив нагревательный элемент с наложенной заплаткой. Обязательно проверьте:

- Плотность прилегания термоэлемента к поверхности шины

- Равномерность распределения давления по всей площади заплатки

- Соответствие температуры и времени выдержки рекомендациям производителя заплатки

Включите нагрев согласно техническим параметрам для используемого типа сырой резины (обычно 140-160°C). Выдержите шину под давлением в течение 10-15 минут для активации процесса вулканизации – молекулярного сшивания резины заплатки с материалом шины.

После звукового сигнала таймера отключите нагрев и дождитесь остывания узла до 40-50°C перед снятием давления. Резкое охлаждение или преждевременное извлечение нарушит процесс полимеризации.

| Параметр | Значение |

|---|---|

| Температура вулканизации | 140-160°C |

| Время выдержки | 10-15 минут |

| Давление прижима | 2.5-3.5 Бар |

Извлеките шину из вулканизатора и визуально оцените качество соединения: заплатка должна иметь однородную поверхность без вздутий. Обработайте края места ремонта мелкозернистым абразивом для устранения возможных неровностей.

Правила укладки шины на нагревательную плиту

Перед размещением шины на плите тщательно удалите абразивную пыль и загрязнения с ремонтируемой зоны. Проверьте отсутствие деформаций на кордовом слое и равномерность нанесения сырой резины на заплатку.

Убедитесь в чистоте поверхности нагревательной плиты – остатки старой резины или мусор вызовут неравномерный прогрев. Контролируйте температуру плиты согласно техническим требованиям для конкретного типа вулканизирующего материала.

Технология правильной укладки

- Позиционирование шины: Совместите центр ремонтируемого участка строго с центральной меткой плиты

- Ориентация покрышки: Расположите шину так, чтобы вентиль находился в верхнем положении

- Плотность прилегания: Вручную разгладьте зону ремонта от центра к краям для устранения воздушных карманов

- Фиксация давления: Обеспечьте равномерное прижатие по всей поверхности с усилием, указанным в инструкции вулканизатора

Особое внимание уделите: отсутствию складок в области заплатки, параллельности бортовых колец относительно плиты, исключению контакта металлических элементов шины с нагревательной поверхностью.

Создание рабочего давления прижимным механизмом

Прижимной механизм генерирует необходимое давление для плотного контакта ремонтной заплатки с внутренней поверхностью шины. Без равномерного распределения усилия невозможно обеспечить герметичность соединения и активацию термореактивного клея в процессе вулканизации.

Конструктивно механизм состоит из силового элемента (винт, пневмоцилиндр или гидравлический поршень), передающего усилие на прижимную плиту. Эта плита равномерно давит на нагревательный элемент, который, в свою очередь, прижимает заплатку к зоне повреждения под заданным усилием в течение всего цикла вулканизации.

Типы прижимных механизмов и их особенности

В зависимости от конструкции вулканизатора применяются следующие системы:

- Ручной винтовой: давление создается оператором путем вращения маховика. Имеет простую конструкцию, но требует физических усилий и не гарантирует точной регулировки.

- Пневматический: использует сжатый воздух для перемещения поршня. Обеспечивает быстрое создание давления и точный контроль через редуктор, требует подключения к компрессору.

- Гидравлический: развивает высокое усилие при малых габаритах за счет несжимаемой жидкости. Отличается плавностью хода и стабильностью давления, но сложнее в обслуживании.

Критически важными параметрами являются: равномерность распределения давления (исключает воздушные пузыри), стабильность усилия в течение всего процесса (15-30 минут) и достаточная величина давления (обычно 2-5 бар в зависимости от типа шины). Несоблюдение этих условий приводит к отслоению заплатки или неполной полимеризации резины.

Включение нагрева: последовательность действий

Перед активацией нагревательного элемента вулканизатора необходимо завершить подготовительные этапы: установку заплатки на поврежденный участок шины, фиксацию покрышки в прессе и проверку герметичности прижимных поверхностей. Убедитесь в отсутствии посторонних предметов в рабочей зоне и правильном позиционировании терморезиновой прокладки.

Проверьте целостность электрического кабеля и соответствие напряжения в сети техническим требованиям прибора. Подтвердите исправность терморегулятора и индикаторов управления. Только после выполнения этих условий допускается запуск нагревательного цикла.

Алгоритм активации нагрева

- Установка температурного режима

- Поворотным регулятором или кнопками на панели задайте требуемую температуру (140-160°C для стандартного ремонта)

- Убедитесь в соответствии значения типу используемой сырой резины

- Программирование времени вулканизации

- На цифровом таймере установите продолжительность нагрева (обычно 10-15 минут)

- Для механических моделей: поверните градуированную ручку до нужной отметки

- Запуск процесса

- Нажмите кнопку "Старт" или переведите тумблер в положение "Вкл."

- Дождитесь свечения индикатора нагрева (обычно красного цвета)

- Контроль параметров

- Следите за ростом температуры на цифровом дисплее или аналоговом термометре

- Проверяйте синхронность работы таймера и нагревательного элемента

Температурный диапазон для вулканизации резины

Оптимальный температурный диапазон для вулканизации резины при ремонте шин составляет 140–160°C. Нижний предел обеспечивает активацию вулканизирующих агентов в сырой резине, а верхний предотвращает термическую деградацию материала. Отклонение от этих значений ведет к неполному сшиванию молекул каучука или перегреву, снижающему прочность заплатки.

Длительность процесса обратно пропорциональна температуре: при 150°C достаточно 15–20 минут, тогда как при 140°C время увеличивается до 25–30 минут. Толщина ремонтного слоя также влияет на параметры – для массивных повреждений применяют нижнюю границу диапазона с увеличением экспозиции.

Ключевые зависимости

- Высокая температура (>160°C): ускорение реакции, риск пористости и хрупкости шва

- Низкая температура (<140°C): незавершенная вулканизация, снижение адгезии и эластичности

- Равномерность прогрева: критична для однородности структуры соединения

| Температура (°C) | Время вулканизации | Риски |

|---|---|---|

| 140–145 | 25–35 мин | Недостаточная прочность |

| 150–155 | 15–25 мин | Оптимальный баланс |

| 160+ | до 10 мин | Пережог резины |

Скорость нагрева и ее влияние на процесс

Скорость нагрева вулканизатора напрямую определяет время активации химических реакций в сырой резине при ремонте повреждений. Быстрый нагрев сокращает общую длительность процесса, но требует точного контроля температуры во избежание локального перегрева. Медленный нагрев обеспечивает равномерное распределение тепла по ремонтной зоне, снижая риски образования пузырей или отслоений.

Оптимальная скорость зависит от типа резины, размера заплатки и конструкции оборудования. Превышение рекомендованных значений приводит к частичной деградации каучука, ухудшая адгезию и эластичность шва. Недостаточный нагрев вызывает неполную полимеризацию, снижая прочность соединения и долговечность ремонта.

Ключевые аспекты влияния скорости нагрева

- Качество вулканизации: Равномерное распределение температуры гарантирует однородность структуры шва

- Энергоэффективность: Ускоренный нагрев сокращает расход электроэнергии, но увеличивает нагрузку на нагревательные элементы

- Термические напряжения: Резкий перепад температур между заплаткой и шиной провоцирует внутренние деформации

| Скорость нагрева | Преимущества | Риски |

|---|---|---|

| Высокая (3-5°C/сек) | Сокращение времени ремонта на 25-40% | Образование газовых карманов, расслоение резины |

| Умеренная (1-2°C/сек) | Оптимальное проникновение состава в текстильный корд | Увеличение цикла на 15-20 минут |

| Низкая (0.5-0.8°C/сек) | Минимальные остаточные напряжения в зоне ремонта | Возможная недополимеризация толстых заплат |

Калибровка терморегуляторов и предварительный прогрев плит обязательны для компенсации теплопотерь. Современные вулканизаторы используют ступенчатые режимы: быстрый нагрев до 100°C с последующим плавным подъемом до 140-160°C. Это предотвращает тепловой шок материала, сохраняя молекулярную целостность каучука.

Что происходит с резиной при нагреве

При нагреве сырой резиновой смеси в вулканизаторе происходит химическая реакция – вулканизация. На этом этапе молекулы каучука под воздействием температуры и вулканизирующих агентов (обычно серы) образуют поперечные связи. Эти мостики соединяют ранее хаотично расположенные полимерные цепи в единую пространственную сетку.

Температурное воздействие активирует процесс: при 120–180°C сера вступает в реакцию с каучуком, создавая прочные сульфидные связи между молекулами. Параллельно пластификаторы равномерно распределяются в материале, а наполнители (сажа, кремнезем) интегрируются в полимерную матрицу, усиливая её структуру.

Ключевые изменения структуры

- Повышение эластичности: Поперечные связи придают резине способность восстанавливать форму после деформации.

- Увеличение прочности: Сетчатая структура сопротивляется разрыву и истиранию.

- Термостойкость: Материал становится устойчивым к последующим нагревам в рабочем диапазоне.

- Снижение пластичности: Исчезает липкость и чрезмерная податливость сырого каучука.

При перегреве (свыше 200°C) начинается деструкция: сульфидные связи разрушаются, резина теряет эластичность, становится хрупкой или липкой. Оптимальная продолжительность нагрева в вулканизаторе обеспечивает полное завершение реакции без деградации материала.

Физико-химические реакции вулканизации

Вулканизация представляет собой необратимый процесс образования поперечных связей (мостиков) между молекулами каучука под действием вулканизующих агентов. Ключевым реагентом выступает элементарная сера, которая взаимодействует с ненасыщенными участками полимерных цепей. Нагрев в вулканизаторе до 140-160°C активирует реакции, обеспечивая необходимую кинетику.

Сера присоединяется к двойным связям изопреновых звеньев каучука, разрывая π-связи и формируя сульфидные мостики разной длины. Параллельно происходят реакции с участием ускорителей (например, тиазолов) и активаторов (оксид цинка со стеариновой кислотой), которые снижают температуру процесса, сокращают время вулканизации и регулируют структуру сетки.

Механизм и стадии процесса

Основные стадии реакции:

- Инициирование: Образование активных комплексов серы с ускорителями.

- Присоединение к каучуку: Атака комплексами двойных связей полимерных цепей.

- Рекомбинация: Сшивание макромолекул через:

- Моносульфидные связи (C-S-C)

- Дисульфидные (C-S-S-C)

- Полисульфидные (C-Sx-C, где x>2)

Свойства резины определяются плотностью сшивки (количеством мостиков на единицу объема) и типом связей. Полисульфидные группы обеспечивают гибкость, моносульфидные – термостойкость. Избыток серы (>30% от массы каучука) приводит к образованию жесткого эбонита.

| Параметр | Влияние на свойства резины |

|---|---|

| Концентрация серы | Определяет плотность сетки: ↑ S = ↑ твердость, ↓ эластичность |

| Температура | ↑ T ускоряет сшивку, но ↑ риск деструкции |

| Время нагрева | Недостаток → неполная вулканизация, избыток → "перевар" |

Образование молекулярных связей в резине

Вулканизация – химический процесс образования поперечных связей между линейными молекулами каучука под воздействием вулканизирующих агентов (например, серы) при повышенной температуре. Эти связи формируют пространственную сетчатую структуру, радикально изменяющую механические свойства материала.

Вулканизатор обеспечивает необходимые для реакции условия: точный нагрев до 140–160°C и равномерное давление на зону ремонта. Температура активирует молекулы серы, а давление гарантирует плотный контакт резиновых слоёв и проникновение вулканизирующего состава в повреждённый участок.

Ключевые этапы образования связей

При работе вулканизатора происходят последовательные изменения в резине:

- Активация вулканизирующего агента: нагрев инициирует распад серы на активные радикалы.

- Присоединение серы к каучуку: радикалы взаимодействуют с двойными связями в полимерных цепях изопрена.

- Формирование мостиков: атомы серы создают прочные ковалентные связи между соседними молекулами каучука, образуя трёхмерную сетку.

Результаты образования поперечных связей:

- Повышение прочности на разрыв и износостойкости

- Снижение пластичности и термопластичности

- Увеличение эластичности в рабочем диапазоне температур

- Устойчивость к набуханию в маслах и растворителях

| Параметр | До вулканизации | После вулканизации |

|---|---|---|

| Тип структуры | Линейная | Сетчатая |

| Растяжимость | Высокая (500–700%) | Умеренная (50–600%) |

| Температура размягчения | 60–80°C | >200°C |

Продолжительность нагрева в вулканизаторе строго контролируется: недостаток времени ведёт к "недовулканизации" (слабая сетка связей), а перегрев – к "перевулканизации" (деструкция полимера). Оптимальное время формирует до 5–8 поперечных связей на 1000 атомов углерода, обеспечивая баланс эластичности и прочности.

Роль давления в формировании заплатки

Давление является критически важным фактором при вулканизации заплатки на повреждённой шине. Оно обеспечивает плотный и равномерный контакт между резиновой заплаткой, клеящим составом и внутренней поверхностью шины на протяжении всего процесса полимеризации.

Без достаточного прижимного усилия невозможно добиться проникновения сырой резины заплатки в текстильный или металлокордный слой шины. Воздушные полости, неровности поверхности или слабая адгезия неизбежно приведут к отслоению ремонтного элемента при эксплуатации.

Ключевые функции давления

- Устранение воздушных зазоров – прижим вытесняет пузырьки воздуха из зоны контакта

- Активация клея – равномерное распределение вулканизирующего состава по всей площади

- Проникновение в структуру – внедрение сырой резины в повреждённые участки корда

- Формирование монолита – создание единого резинового массива без границ раздела

| Недостаточное давление | Результат |

| Сниженная адгезия | Отслоение заплатки под нагрузкой |

| Воздушные карманы | Появление "пузырей" и расслоений |

| Неполная вулканизация | Снижение прочности соединения |

Оптимальное давление создаётся механическими прижимами вулканизатора и поддерживается в течение всего цикла нагрева. Температура и время выдержки рассчитываются исходя из толщины заплатки и типа резины, но без корректного давления термообработка не обеспечит должной полимеризации.

Контроль времени обработки для разных типов резин

Правильный контроль времени вулканизации критически важен для обеспечения прочности и долговечности ремонта шины. Недостаточное время обработки приводит к неполному сшиванию полимерных цепей, а чрезмерное – к перевулканизации, что ухудшает эластичность резины и снижает адгезию.

Оптимальное время вулканизации зависит от типа резиновой смеси, толщины ремонтируемого участка и установленной температуры. Для разных марок шин и видов повреждений требуются индивидуальные настройки.

Рекомендуемые параметры для распространенных типов резин

| Тип резины | Особенности вулканизации | Рекомендации |

|---|---|---|

| Натуральный каучук (NR) | Высокая скорость вулканизации, чувствителен к перегреву | Короткое время при средней температуре (145-155°C) |

| Синтетический каучук (SBR) | Умеренная скорость, требует точного контроля | Среднее время при 150-160°C |

| Бутилкаучук (IIR) | Медленная вулканизация, устойчив к высоким температурам | Длительное время при 160-170°C |

| Резина для зимних шин (с добавлением кремнезема) | Требует деликатного режима из-за высокой чувствительности к температуре | Среднее время при пониженной температуре (140-150°C) |

Толщина ремонтной заплатки напрямую влияет на продолжительность обработки – каждый дополнительный миллиметр требует увеличения времени на 20-30%. Обязательна предварительная проверка технической документации производителя шин для уточнения состава резиновой смеси.

Завершение нагрева: сигнализация таймера

По истечении установленного времени нагрева срабатывает звуковая или световая сигнализация таймера, информирующая оператора о завершении процесса вулканизации. Это критически важный этап, так как превышение времени воздействия высоких температур может привести к перегреву резины, её деградации и потере адгезионных свойств.

Таймер автоматически отключает нагревательные элементы при подаче сигнала, предотвращая повреждение заплатки и шины. Оператор должен немедленно открыть пресс вулканизатора после сигнала, чтобы резина не "запекалась" под давлением и не теряла эластичность. Современные модели часто оснащаются дублирующими системами оповещения (например, вибрацией) для шумных производственных условий.

Ключевые особенности работы сигнализации

- Точность синхронизации: Таймер согласован с терморегулятором для одновременного отключения нагрева и подачи сигнала.

- Типы оповещения:

- Звуковой сигнал (зуммер, сирена)

- Световая индикация (мигающий светодиод)

- Цифровой дисплей с текстовым сообщением

- Аварийная защита: При игнорировании сигнала более 30-60 секунд автоматика полностью сбрасывает давление в прессе.

| Этап после сигнала | Действие оператора | Риски нарушения |

|---|---|---|

| Немедленное открытие пресса | Извлечение шины с заплаткой | Деформация резины, прилипание к форме |

| Естественное охлаждение (2-5 мин) | Контроль температуры поверхности | Термический шов при резком охлаждении |

Важно: Некоторые вулканизаторы используют прогрессивную сигнализацию – предупредительный сигнал за 15-30 секунд до отключения нагрева. Это позволяет подготовиться к открытию пресса точно в момент завершения цикла.

Естественное охлаждение отремонтированного участка

После завершения вулканизации критически важно обеспечить постепенное снижение температуры в зоне ремонта. Резкий перепад температур вызывает термические напряжения в резине, что может привести к отслоению заплатки или микротрещинам в структуре материала. Естественное охлаждение позволяет молекулам каучука стабилизироваться в новом сшитом состоянии без внутренних деформаций.

Процесс требует полной неподвижности шины в течение 10-20 минут. Запрещается принудительное охлаждение водой, льдом или воздушными потоками – это нарушает кристаллизацию полимерных цепей и снижает адгезию. Температура должна снижаться со скоростью не более 3-5°C в минуту до достижения 40-50°C, после чего шину можно монтировать на диск.

Факторы, влияющие на качество охлаждения

- Толщина корда: Многослойные шины охлаждаются на 30% дольше

- Тип сырья: Синтетический каучук требует более медленного остывания

- Размер заплатки: Участки свыше 30 мм охлаждают минимум 25 минут

| Стадия охлаждения | Температурный диапазон | Длительность |

|---|---|---|

| Первичная стабилизация | 150°C → 100°C | 5-7 минут |

| Фазовый переход | 100°C → 60°C | 8-10 минут |

| Финишное остывание | 60°C → 40°C | 3-5 минут |

Важно: Преждевременное снятие струбцины или демонтаж с вулканизатора до достижения 40°C аннулирует эффект ремонта. Контроль осуществляется пирометром через каждые 5 минут.

Извлечение шины из вулканизатора

После завершения заданного времени вулканизации автоматическая или ручная система управления инициирует охлаждение пресс-формы. Снижение температуры до безопасного уровня (обычно 40-60°C) критически важно для сохранения структуры сырой резины и предотвращения деформации горячей покрышки. Система охлаждения активирует циркуляцию воды или воздуха вокруг формы на протяжении 3-7 минут в зависимости от размера шины и типа оборудования.

По достижении допустимой температуры срабатывают пневматические или гидравлические механизмы размыкания пресс-формы. Верхняя плита плавно поднимается, освобождая доступ к отремонтированному участку. Оператор визуально контролирует отсутствие зацеплений шины за элементы формы, после чего специальные выталкивающие штифты аккуратно приподнимают изделие из нижней матрицы. На этом этапе исключают резкие движения, способные повредить незастывший ремонтный состав.

Ключевые этапы извлечения

- Деактивация нагрева: Отключение ТЭНов и начало принудительного охлаждения

- Контроль температуры: Проверка термодатчиками достижения порога безопасного извлечения

- Разблокировка замков: Механическое расфиксирование фиксаторов пресс-формы

| Фактор | Риск при нарушении | Метод контроля |

|---|---|---|

| Преждевременное открытие | Разрыв вулканизированного слоя | Термореле с блокировкой механизма |

| Неполное остывание | Деформация корда | Контрольное время выдержки |

| Заедание в форме | Повреждение бортов | Смазка антиадгезионным составом |

После подъёма плиты оператор обязательно проверяет целостность ремонтной заплатки и отсутствие наплывов резины. Шину извлекают специальными крюками-захватами, избегая контакта с горячими поверхностями оборудования. Готовое изделие размещают на охлаждающей платформе в горизонтальном положении для окончательной стабилизации полимерной структуры в течение 10-15 минут перед монтажом.

Визуальный контроль качества заплатки

После завершения процесса вулканизации необходимо тщательно осмотреть место ремонта шины. Основная цель визуального контроля – убедиться в полной герметичности и надежности наложенной заплатки. Этот этап исключает пропуск дефектов, которые могут привести к повторному повреждению или разгерметизации покрышки.

Осмотр проводится при хорошем освещении, желательно с использованием дополнительных источников света. Шину очищают от остатков пыли, мела или технических жидкостей, чтобы исключить искажение видимости зоны ремонта. Особое внимание уделяют границам заплатки и ее центру.

Критерии оценки качества

- Равномерность прилегания: Отсутствие волн, пузырей и заломов по краям заплатки.

- Целостность поверхности: Недопустимы трещины, надрывы или отслоения резины.

- Границы соединения: Четкое и плотное примыкание заплатки к шине без зазоров.

- Отсутствие избытка материала: Выдавленные излишки вулканизирующего состава не должны превышать 1-2 мм.

Важно: При обнаружении любых дефектов (расслоение, неровности, непроклеенные участки) заплатка считается бракованной. Шина требует повторного ремонта или признается непригодной к эксплуатации.

Проверка герметичности отремонтированной шины

После вулканизации заплатки обязательна проверка герметичности шины для исключения утечек воздуха. Для этого шину накачивают до рабочего давления, указанного производителем транспортного средства. Поверхность покрышки тщательно очищают от остатков мыльного раствора или пыли, которые могут маскировать дефекты.

Шину полностью погружают в ванну с водой либо обильно покрывают мыльным раствором по всей поверхности, включая боковины, зону ремонта и вентиль. Особое внимание уделяют месту установки заплатки и границам её прилегания к корду. Визуальный контроль проводят при хорошем освещении, наблюдая за поведением шины не менее 2-3 минут.

Критерии оценки и действия при обнаружении дефектов

Признаком качественного ремонта является полное отсутствие пузырьков воздуха на любом участке покрышки. Если наблюдаются:

- Единичные медленные пузырьки в зоне заплатки – требуется повторная вулканизация

- Цепочка пузырей по краю пластыря – свидетельствует о недостаточной зачистке или плохой адгезии

- Поток воздуха из вентиля – указывает на необходимость замены ниппеля

Обнаруженные утечки маркируют мелом, после чего шина отправляется на повторный ремонт. Успешно протестированную покрышку просушивают, устанавливают на диск и повторно накачивают для контроля давления перед монтажом.

Процесс вулканизации при ремонте протектора

Повреждённый участок протектора тщательно очищается механическим способом и обезжиривается. На подготовленную зону наносится специальный клей-активатор, обеспечивающий адгезию между резиной покрышки и сырой заплатой. После этого устанавливается ремонтная сырая резиновая заплата соответствующего размера и формы, исключающая наличие воздушных карманов.

Шина помещается в вулканизатор, где ремонтная зона фиксируется прижимным устройством. Нагревательные элементы аппарата создают необходимое давление (обычно 5-8 бар) и температуру (140-160°C). Под этим воздействием происходит необратимое сшивание молекулярных цепочек сырой резины заплаты с материалом шины.

Ключевые параметры вулканизации

- Температурный режим: 140-160°C для легковых шин, до 180°C для грузовых

- Давление прижима: 5-8 бар (зависит от типа вулканизатора)

- Экспозиция: 25-50 минут (определяется глубиной повреждения)

| Фактор | Значение | Последствия нарушения |

|---|---|---|

| Недостаточная температура | < 130°C | Недовулканизация, отслоение заплаты |

| Избыточное давление | > 10 бар | Деформация корда, разрушение резины |

| Сокращение времени | < 20 мин | Неполная полимеризация, снижение прочности |

После завершения цикла вулканизатор отключается, шина остывает под давлением для стабилизации структуры материала. Готовая заплата становится монолитной частью протектора, восстанавливая герметичность и эксплуатационные характеристики покрышки. Контроль качества включает визуальную проверку на отсутствие пузырей и механические испытания адгезии.

Технология заделки боковых порезов

Заделка боковых порезов требует особого подхода из-за высокой деформационной нагрузки на боковины шины в процессе движения. Стандартные методы ремонта протекторной зоны здесь неприменимы, так как боковина не имеет металлокорда и подвержена значительному изгибу. Принцип основан на создании эластичного, но прочного соединения краёв пореза с внутренней герметизирующей заплатой.

Технология включает обязательное удаление повреждённых участков корда и резины, тщательную очистку и шероховатие зоны ремонта для улучшения адгезии. Используются специализированные сырые резиновые жгуты или заплаты с текстильным армированием, пропитанные вулканизирующим составом. Фиксация осуществляется механически (шилом или стяжками), после чего на ремонтную зону накладывается нагревательный элемент вулканизатора.

Ключевые этапы процесса

- Подготовка повреждения:

- Расширение пореза для удаления загрязнений и повреждённых волокон

- Скругление краёв скальпелем или фрезой

- Обезжиривание и обработка грунтовочным составом

- Установка заплаты:

- Нанесение слоя сырой резины на внутреннюю поверхность пореза

- Вставка армированной текстильной заплаты с перекрытием повреждения на 15-20 мм

- Заполнение наружной части пореза резиновым жгутом в виде "грибка"

- Вулканизация:

- Наложение нагревательной манжеты вулканизатора на зону ремонта

- Прогрев до 140-150°C под давлением 2-3 бара в течение 30-50 минут

- Контроль времени и температуры для полной полимеризации резины

| Тип повреждения | Макс. допустимая длина | Особенности ремонта |

| Радиальный порез | до 40 мм | Обязательно армирование текстильной заплатой |

| Угловой порез | до 25 мм | Требует Z-образной подрезки краёв |

| Сколы борта | Не допускается | Ремонту не подлежит из-за риска разгерметизации |

После остывания излишки вулканизированной резины удаляют, поверхность шлифуют. Качественный шов должен иметь однородную структуру без пузырей и выдерживать изгиб без отслоений. Важно помнить: ремонт возможен только при сохранении минимум 70% целостности корда боковины, крупные повреждения в зоне изгиба считаются критическими.

Особенности ремонта кордовых разрывов

Ремонт кордовых разрывов кардинально отличается от устранения мелких проколов и требует глубокого восстановления силового каркаса шины. Данный тип повреждения возникает при сильных ударных нагрузках, приводящих к разрыву металлических или текстильных нитей корда внутри структуры покрышки.

Успешность ремонта напрямую зависит от точной диагностики масштаба внутреннего разрушения корда и строгого соблюдения технологии. Некачественное восстановление критически снижает прочность шины и создает угрозу безопасности при дальнейшей эксплуатации транспортного средства.

Ключевые этапы и требования технологии

Процесс включает несколько обязательных стадий:

- Тщательная подготовка зоны повреждения:

- Расширение канала разрыва для полного доступа ко всем поврежденным нитям корда.

- Скрупулезная зачистка внутренней поверхности резины от загрязнений и окислов металлокорда специальным шарошечным бором.

- Нанесение вулканизирующего клея:

- Обработка подготовленной полости высококачественным сырым резиновым составом с высокой адгезией.

- Обязательная просушка клеевого слоя перед установкой ремонтного материала.

- Установка армирующего жгута:

- Аккуратное размещение в канале разрыва специального корд-жгута (грибка или пальца).

- Жгут должен полностью заполнить всю полость и перекрыть зону разрушенного корда.

Вулканизация является критически важным завершающим этапом:

| Параметр | Значение | Цель |

|---|---|---|

| Температура | +100°C - +150°C | Активация химических процессов в сырой резине |

| Давление | 4-6 бар | Плотное прижатие жгута к каркасу |

| Время выдержки | 30-60 минут | Полная полимеризация резины |

Под действием температуры и давления сырая резина ремонтного жгута необратимо сплавляется с материалом шины, формируя монолитный участок, который полноценно восстанавливает целостность кордового каркаса и берет на себя силовые нагрузки.

Ограничения размера ремонтируемых повреждений

Вулканизатор обеспечивает качественное восстановление шины только при соблюдении строгих норм по размеру дефектов. Диаметр прокола или пореза в зоне протектора не должен превышать 6-8 мм для легковых шин и 10-12 мм для грузовых. Превышение этих значений приводит к необратимым деформациям каркаса, делая ремонт неэффективным и опасным.

Критически важна локализация повреждения: дефекты на боковине или в зоне плеча шины (особенно с расслоением корда) часто считаются неремонтопригодными независимо от размера. Это обусловлено высокими боковыми нагрузками, невозможностью обеспечить стабильную адгезию заплатки и риском внезапного разрушения структуры шины.

Ключевые ограничения

- Протектор (легковые шины): макс. ¼ дюйма (6-8 мм)

- Протектор (грузовые шины): макс. ½ дюйма (10-12 мм)

- Боковина/плечо: ремонт запрещен при длине пореза >1 дюйма (25 мм) или любых признаках расслоения

- Множественные повреждения: минимальное расстояние между дефектами – 16 дюймов (40 см)

Требования к электробезопасности оборудования

Вулканизаторы, как электронагревательное оборудование, обязаны соответствовать классу защиты I или II по ГОСТ IEC 61140, предусматривающему либо обязательное защитное заземление корпуса, либо двойную усиленную изоляцию токоведущих частей. Изоляционные материалы должны сохранять свойства при рабочих температурах до 200°C, исключая пробои и утечки тока. Все внешние металлические элементы, доступные для прикосновения, не должны находиться под опасным напряжением при повреждении основной изоляции.

Конструкция предусматривает обязательную установку устройств аварийного отключения питания при перегреве или коротком замыкании, а также термопредохранителей, дублирующих основную систему регулировки температуры. Кабельные вводы выполняются с защитой от перетирания и выдергивания, а клеммные соединения – в герметичных боксах, исключающих попадание влаги и пыли согласно степени IP54. Электрическая схема комплектуется УЗО с током срабатывания ≤30 мА.

Ключевые нормативные параметры

| Параметр | Требование | Нормативный документ |

|---|---|---|

| Сопротивление изоляции | ≥1 МОм (при 500 В) | ГОСТ Р МЭК 60204-1 |

| Заземление корпуса | ≤0.1 Ом (для класса I) | ПУЭ 7 изд. п.1.7.61 |

| Температура поверхностей | ≤60°C (доступные части) | ТР ТС 004/2011 |

| Защита от влаги | IP54 для мастерских | ГОСТ 14254-2015 |

Обязательные эксплуатационные меры:

- Проведение ежегодных испытаний изоляции мегаомметром

- Визуальный контроль целостности кабелей перед каждым включением

- Использование только розеток с заземляющим контактом

- Немедленное отключение при срабатывании тепловой защиты

Защита оператора от термических ожогов

Основную опасность при работе с вулканизатором представляют нагретые элементы оборудования, особенно пресс-форма и нагревательные плиты, температура которых достигает 140-200°C. Контакт кожи с этими поверхностями даже на короткое время вызывает тяжелые ожоги.

Дополнительным риском является разбрызгивание горячей резиновой смеси или химических активаторов в процессе ремонта. Испарения от нагретых материалов также могут вызвать термическое воздействие на открытые участки кожи.

Меры предотвращения ожогов

Для минимизации рисков применяется комплекс защитных средств и методов:

- Термостойкие перчатки – обязательное использование краг из материалов, сохраняющих защитные свойства при высоких температурах (кевлар, спилт)

- Защитные экраны – установка прозрачных термостойких щитков между оператором и рабочей зоной вулканизации

- Система блокировки – автоматическое отключение нагрева при открытии защитного кожуха оборудования

Технологические требования включают:

- Обязательное охлаждение пресс-формы до 60°C перед извлечением отремонтированной шины

- Применение специальных держателей для манипуляций с горячими компонентами

- Организация рабочего пространства с выделенными "холодными" зонами для размещения инструментов

| Защитное средство | Требуемые характеристики |

| Перчатки | Термостойкость до 250°C, усиленные наладонники |

| Одежда | Хлопчатобумажная или брезентовая, плотно прилегающая |

| Обувь | Закрытая кожаная с защитным подноском |

Регулярный инструктаж по технике безопасности с практической отработкой действий при аварийных ситуациях является обязательным элементом защиты персонала. Особое внимание уделяется процедуре экстренного отключения оборудования одной рукой.

Правила очистки нагревательной поверхности

Загрязнение нагревательной плиты вулканизатора снижает эффективность теплопередачи, что приводит к некачественной вулканизации заплатки и повторным повреждениям шины. Накопление остатков резины, пыли или химических реагентов создает неравномерный контакт с ремонтируемой зоной.

Регулярная очистка предотвращает пригорание материалов, продлевает срок службы оборудования и обеспечивает стабильное давление при работе. Процедуру необходимо выполнять после каждого цикла ремонта до полного остывания поверхности.

Пошаговая инструкция очистки

- Отключите вулканизатор от сети и дождитесь снижения температуры плиты до 40-50°C

- Удалите крупные частицы резины деревянным или пластиковым скребком (металлические инструменты запрещены)

- Нанесите специализированное средство для очистки нагревательных поверхностей на мягкую ткань

- Круговыми движениями обработайте всю площадь плиты, уделяя внимание углам

- Протрите поверхность сухой безворсовой салфеткой до устранения остатков чистящего состава

Категорически запрещено:

- Использовать абразивные пасты или стальную вату

- Применять растворители на основе ацетона

- Обливать плиту холодной водой

- Оставлять чистящие средства на поверхности дольше указанного в инструкции времени

После очистки визуально проверьте равномерность поверхности. Появление стойких пятен или бугорков свидетельствует о необходимости замены термопленки. Проводите глубокую чистку с разбором аппарата каждые 200 рабочих циклов.

Калибровка приборов контроля температуры

Точность температурных датчиков вулканизатора критична для качества ремонта шины. Неверные показания приводят к недогреву (слабая вулканизация и отклей заплатки) или перегреву (деформация корда, разрушение резины), что снижает безопасность и ресурс восстановленной покрышки.

Калибровку термопар, термометров или цифровых сенсоров проводят перед первым использованием оборудования, после механических воздействий (удары, вибрация) и регулярно по графику – минимум раз в 6-12 месяцев. Процедура обязательна при отклонениях в режиме нагрева или смене типа нагревательных элементов.

Методы и этапы калибровки

Основные подходы:

- Сравнение с эталоном: Показания проверяемого датчика сопоставляют с сертифицированным термометром в термостате при стабильных температурах (например, 100°C, 140°C, 180°C).

- Имитаторы сигналов: Для электронных приборов используют калибраторы, генерирующие точное напряжение/сопротивление, соответствующее конкретной температуре.

Последовательность работ:

- Прогрев вулканизатора до рабочего диапазона.

- Фиксация данных проверяемого прибора и эталона в 3-5 точках шкалы.

- Расчёт погрешности и сравнение с допусками производителя.

- Корректировка (если предусмотрено конструкцией) или замена датчика.

- Документирование результатов (журнал калибровки).

Допустимая погрешность обычно не превышает ±3°C для стандартных моделей. Результаты калибровки влияют на настройку терморегулятора и таймера вулканизатора.

| Оборудование для калибровки | Назначение |

|---|---|

| Поверенный термометр/термопара | Эталонный измеритель температуры |

| Термокалибратор (сухой блок) | Точный нагрев датчиков в камере |

| Калибратор сигналов | Генерация эталонных электрических сигналов |

Устранение нагара с рабочих элементов

Нагар на нагревательной плите и диафрагме вулканизатора образуется из-за остатков резиновой смеси, прилипающей при высоких температурах. Это снижает теплопроводность, нарушает герметичность пресс-формы и ухудшает качество ремонта. Регулярная очистка обязательна после каждого цикла вулканизации.

Для удаления отложений используют механические и химические методы. Остатки резины соскабливают пластиковым или деревянным скребком, избегая абразивов, повреждающих поверхность. Тугоплавкий нагар размягчают специализированными растворами на основе органических растворителей, которые наносят на 10-15 минут перед обработкой.

Ключевые этапы очистки

- Охлаждение элементов до 40-50°C для предотвращения термических ожогов и деформации металла.

- Предварительная зачистка крупных фрагментов резины неметаллическим инструментом.

- Нанесение очистителя кистью или распылителем с выдержкой согласно инструкции производителя.

- Финишная протирка ветошью из хлопка без ворса после разложения нагара.

Важно: запрещено использовать:

- Стальные щетки или ножи, оставляющие царапины

- Агрессивные кислоты, разрушающие антикоррозийное покрытие

- Ацетон и бензин, повреждающие резиновые уплотнители

| Тип загрязнения | Способ очистки | Периодичность |

|---|---|---|

| Свежие резиновые следы | Скребок + ветошь | После каждого ремонта |

| Застарелый нагар | Химический раствор | Еженедельно |

| Карбонизированные отложения | Пескоструйная обработка | При капитальном обслуживании |

После очистки поверхности протирают сухой ветошью и проверяют равномерность нагрева плиты. Повреждение тефлонового покрытия диафрагмы требует немедленной замены элемента во избежание прилипания резины в дальнейших циклах.

Типовые неисправности вулканизаторов

Наиболее распространённой проблемой является неравномерный прогрев плит или мембраны, вызванный выходом из строя отдельных ТЭНов, плохим контактом в электроцепи или образованием накипи в паровых моделях. Это приводит к неполной вулканизации заплатки или камеры в отдельных зонах, снижая качество ремонта.

Часто встречаются неисправности терморегуляторов и датчиков температуры: некорректные показания, отказ включения нагрева или его непрерывная работа без отключения при достижении заданного режима. Причинами служат окисление контактов, механические повреждения чувствительных элементов или программные сбои в цифровых блоках управления.

Другие характерные поломки

- Утечки воздуха/пара из-за повреждения уплотнительных колец, износа мембраны или трещин в корпусе

- Деформация нагревательных плит при перегрузке или перегреве, вызывающая зазоры и потерю давления

- Отказ пневмоцилиндров (в моделях с пневмоприжимом): заклинивание штока, разрыв манжет, недостаточное усилие сжатия

- Пробои в электроцепях: перетирание проводов, оплавление клемм, срабатывание защитных автоматов

| Симптом | Вероятная причина | Последствия |

|---|---|---|

| Шумное гудение при работе | Засорение клапанов подачи воздуха, износ подшипников компрессора | Падение рабочего давления, вибрация |

| Посторонний запах при нагреве | Перегрев ТЭНов, оплавление изоляции | Риск короткого замыкания, возгорания |

| Медленный набор температуры | Известковые отложения в паровых каналах, низкое напряжение сети | Увеличение времени ремонта, недогрев резины |

Критически важно своевременно устранять нарушения в работе прижимного механизма – недостаточное усилие или перекос плит провоцируют непроклеивание заплаток и образование пузырей в зоне ремонта. Регулярная очистка контактных групп, проверка герметичности магистралей и калибровка термодатчиков существенно снижают риск отказов.

Преимущества горячего ремонта перед холодным способом

Горячая вулканизация обеспечивает более глубокое и равномерное проникновение сырой резины в повреждённую область шины. Это достигается за счёт воздействия высокой температуры (140-160°C) и давления в процессе вулканизации, что приводит к образованию монолитной связи между заплаткой и кордом.