ВАЗ-2114 - устройство двигателя, технические данные и правила эксплуатации

Статья обновлена: 28.02.2026

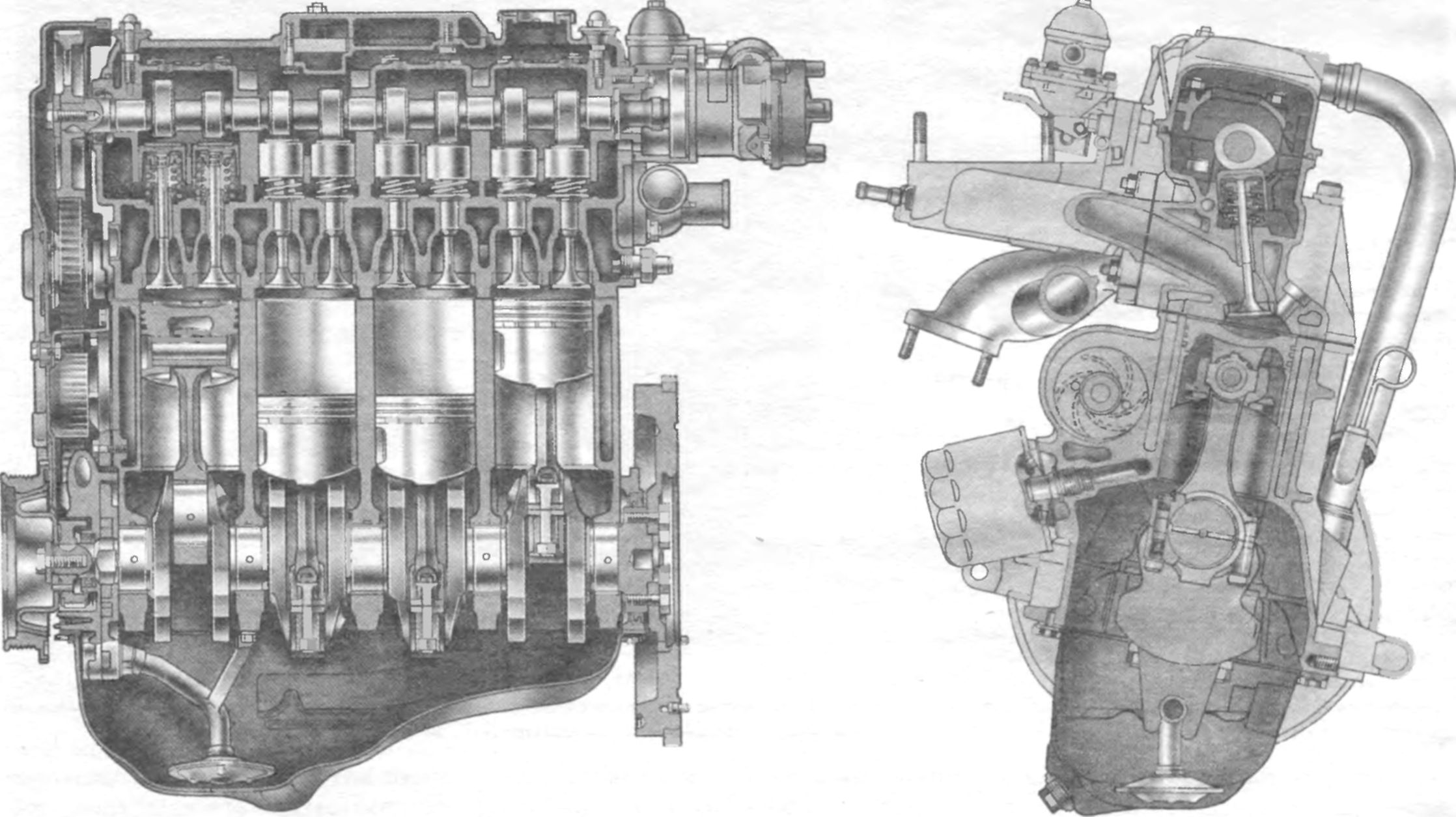

Двигатель ВАЗ-2114 является силовой установкой, определяющей надежность и динамику популярного отечественного автомобиля. Его конструкция основана на проверенных решениях, адаптированных под современные требования.

В статье подробно рассмотрены технические параметры, ключевые элементы конструкции и особенности эксплуатации двигателя. Акцент сделан на практических аспектах обслуживания и типовых неисправностях.

Материал и конструкция блока цилиндров

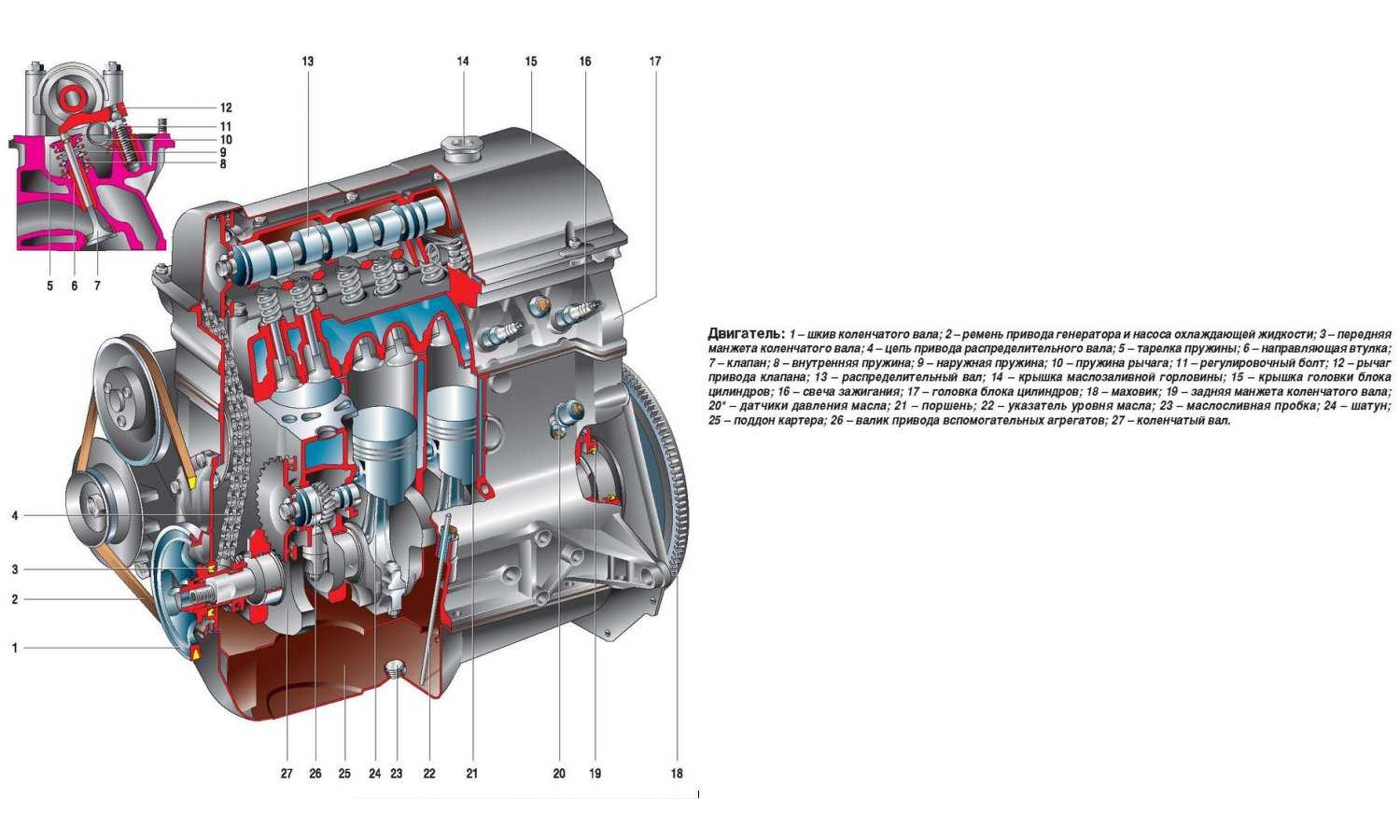

Блок цилиндров двигателя ВАЗ-2114 изготовлен из серого чугуна методом литья. Этот материал обеспечивает высокую жесткость конструкции, эффективное гашение вибраций и устойчивость к термическим нагрузкам. Блок представляет собой монолитную деталь с интегрированными цилиндрами, где рабочие поверхности обрабатываются механически (растачивание и хонингование) для достижения точной геометрии и требуемой шероховатости.

Конструктивно блок включает рубашку охлаждения, окружающую цилиндры, систему масляных каналов для подачи смазки к коренным подшипникам коленчатого вала, и пять опорных постелей крепления коленвала. Сверху блок закрывается алюминиевой головкой цилиндров через прокладку, снизу крепится стальной поддон картера. Оригинальные цилиндры не имеют сменных гильз – при износе поверхности растачиваются под ремонтные размеры или гильзуются.

Ключевые особенности конструкции

- Расположение цилиндров: 4 цилиндра в ряд с межцентровым расстоянием 89 мм

- Система охлаждения: замкнутая водяная рубашка с каналами вокруг каждого цилиндра

- Система смазки: главные масляные магистрали, интегрированные в стенки блока

- Крепление навесного оборудования: монтажные площадки для генератора, кронштейнов и насосов

- Ремонтные возможности: четыре номинальных размера цилиндров (82.00–82.60 мм с шагом 0.20 мм)

Особенности головки блока цилиндров (ГБЦ)

Головка блока цилиндров двигателя ВАЗ-2114 выполнена из алюминиевого сплава и крепится к блоку цилиндров через многослойную металлическую прокладку. Она интегрирует впускные и выпускные каналы, камеры сгорания, клапанный механизм с одним распределительным валом (SOHC), а также масляные и охлаждающие каналы.

Конструктивно ГБЦ рассчитана на 8 клапанов (по два на цилиндр) с V-образным расположением. Ключевой особенностью является отсутствие регулировочных шайб в ранних модификациях – зазоры клапанов требуют ручной корректировки, тогда как в поздних версиях внедрены гидрокомпенсаторы для автоматической регулировки.

Технические и конструктивные аспекты

- Система смазки: Масло подается под давлением к опорам распредвала и гидрокомпенсаторам через вертикальные каналы в блоке цилиндров.

- Охлаждение: Полости рубашки охлаждения вокруг камер сгорания и клапанов соединены с основным контуром двигателя.

- Привод ГРМ: Распредвал приводится зубчатым ремнем, установленным на передней части ГБЦ.

- Прокладка ГБЦ: Стальная армированная, одноразового использования. Требует точной затяжки крепежных болтов в определенной последовательности (момент затяжки: 20 Н∙м + 90° + 90°).

Распространенные эксплуатационные проблемы включают прогар прокладки при перегреве (признаки – белый дым выхлопа, эмульсия в масле), деформацию плоскости привода ГРМ, износ постелей распредвала. Требует контроля герметичности и состояния фасок клапанов при пробеге свыше 100 тыс. км.

Кривошипно-шатунный механизм: детали и назначение

Кривошипно-шатунный механизм (КШМ) преобразует возвратно-поступательное движение поршней во вращательное движение коленчатого вала. Это ключевой узел двигателя, передающий энергию газов на трансмиссию через маховик.

Основными элементами КШМ в двигателе ВАЗ-2114 являются: коленчатый вал, поршни с кольцами и пальцами, шатуны, коренные и шатунные подшипники, маховик, а также крепежные детали. Все компоненты работают в условиях экстремальных нагрузок и высоких температур.

Функции и особенности деталей

| Деталь | Назначение и характеристики |

|---|---|

| Коленчатый вал | Преобразует линейное движение поршней во вращение. Изготовлен из высокопрочного чугуна, имеет 5 коренных и 4 шатунных шеек. Оснащен противовесами для балансировки. |

| Поршень | Воспринимает давление газов. Алюминиевый сплав с терморегулирующими вставками. Имеет три канавки для колец и бобышки под палец. |

| Поршневые кольца |

|

| Поршневой палец | Стальной плавающего типа, соединяет поршень с шатуном. Фиксируется стопорными кольцами. |

| Шатун | Передает усилие от поршня к коленвалу. Стальной кованый, с разъемной головкой и тонкостенными вкладышами. |

| Вкладыши подшипников | Антифрикционный слой на стальной основе. Коренные – фиксируют коленвал в блоке, шатунные – обеспечивают вращение шатунных шеек. |

| Маховик | Чугунный, накапливает кинетическую энергию, обеспечивает плавность хода. Имеет зубчатый венец для запуска стартером. |

Эксплуатационные требования: Необходим контроль зазоров в подшипниках (0.02-0.07 мм), своевременная замена масла для предотвращения износа вкладышей, избегание детонации и перегрева. Износ шеек вала более 0.03 мм требует шлифовки и установки ремонтных вкладышей.

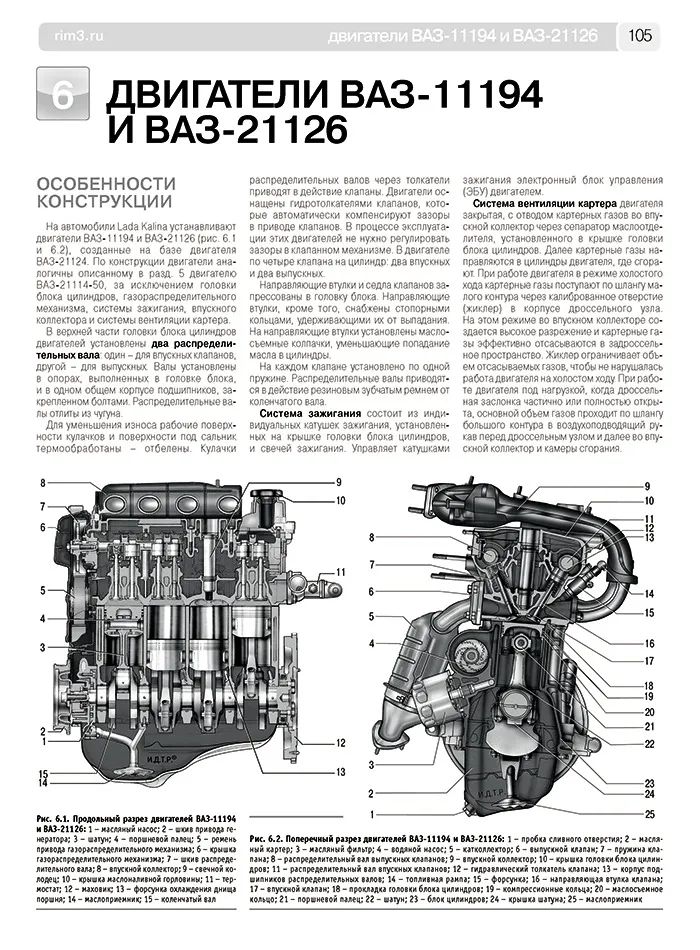

Газораспределительный механизм (ГРМ): тип привода

На двигателях ВАЗ-2114 применяется два основных типа привода газораспределительного механизма, выбор которого напрямую зависит от конкретной модификации силового агрегата. Основными вариантами являются зубчатый ремень или металлическая цепь.

Тип привода ГРМ является критически важным параметром, определяющим как конструкцию двигателя, так и специфику его обслуживания и потенциальных неисправностей. Обрыв или перескок привода неизбежно приводит к серьезным последствиям, вплоть до необходимости капитального ремонта.

Основные типы привода ГРМ на ВАЗ-2114:

- Зубчатый ремень (Ременной привод):

- Применяется на наиболее распространенных 8-клапанных двигателях объемом 1.5 л (2111) и 1.6 л (21114).

- Ремень изготавливается из армированной резины с зубьями специального профиля для точной синхронизации.

- Приводит в действие распределительный вал (или валы), насос охлаждающей жидкости (помпу) и, в некоторых случаях, натяжные ролики.

- Требует строгого соблюдения регламента замены (обычно каждые 60-80 тыс. км) и контроля состояния (трещины, расслоение, масляные загрязнения).

- Главный риск: Обрыв ремня приводит к встрече поршней с открытыми клапанами, их деформации и повреждению головки блока цилиндров (ГБЦ).

- Металлическая цепь (Цепной привод):

- Устанавливается на более современных 16-клапанных двигателях объемом 1.6 л (21124, 21126).

- Состоит из металлических звеньев, соединенных шарнирно. Обеспечивает передачу вращения от коленвала к двум распределительным валам (впускному и выпускному).

- Обладает значительно большим ресурсом по сравнению с ремнем (часто превышает 150-200 тыс. км).

- Требует наличия натяжителя и успокоителей цепи для гашения колебаний и поддержания правильного натяжения.

- Главные риски: Растяжение цепи, износ зубьев звездочек, ослабление натяжителя или износ успокоителей приводят к повышенному шуму ("шелест", "стрекотание") и, в крайнем случае, к перескакиванию цепи.

| Тип двигателя | Объем (л) | Количество клапанов | Тип привода ГРМ |

| 2111 | 1.5 | 8 | Ремень |

| 21114 | 1.6 | 8 | Ремень |

| 21124 | 1.6 | 16 | Цепь |

| 21126 | 1.6 | 16 | Цепь |

Регламент замены ремня ГРМ является обязательным и одним из наиболее важных пунктов ТО для 8-клапанных моторов. Для цепных двигателей основное внимание уделяется контролю уровня масла, его качеству и своевременной замене, а также диагностике шумов, указывающих на износ цепи или натяжителя.

Регулировка теплового зазора клапанов

Тепловой зазор между кулачком распределительного вала и рычагом клапана (рокером) критичен для корректной работы двигателя ВАЗ-2114. Недостаточный зазор вызывает поджигание клапанов из-за невозможности полного закрытия при нагреве, а чрезмерный приводит к ударным нагрузкам, повышенному шуму и ускоренному износу ГРМ. Регулировка выполняется на холодном двигателе (температура 15-20°C) с периодичностью 30-40 тыс. км пробега или при появлении характерного металлического стука.

Для процедуры потребуются набор щупов толщиной 0.15-0.25 мм, торцовый ключ на 10, ключ на 17 с изгибом, регулировочные шайбы, а также съемник клапанных крышек. Последовательность регулировки основана на принципе "перекрытия клапанов" в каждом цилиндре при проворачивании коленвала по часовой стрелке за болт крепления шкива.

Порядок выполнения работ

Основные этапы регулировки:

- Демонтировать воздушный фильтр, защитный кожух ГРМ и клапанные крышки.

- Выставить метку на шкиве коленвала напротив средней точки на крышке масляного насоса (положение ВМТ 1-го цилиндра).

- Проверить зазоры для клапанов 1 цилиндра (впускной №1 и выпускной №3) согласно схеме:

Впускной: 0.20±0.05 мм, Выпускной: 0.35±0.05 мм - Ослабить гайку регулировочной шпильки ключом на 17, установить щуп требуемой толщины между кулачком и рокером.

- Затянуть контргайку с усилием 18-21 Н·м, повторно проверить зазор (щуп должен перемещаться с небольшим усилием).

- Повернуть коленвал на 180° для регулировки следующей пары клапанов по таблице:

| Положение коленвала | Цилиндр | Клапаны (номера) |

|---|---|---|

| 0° (ВМТ 1) | 1 | 1 (вп), 3 (вып) |

| 180° | 3 | 5 (вп), 2 (вып) |

| 360° | 4 | 8 (вп), 7 (вып) |

| 540° | 2 | 4 (вп), 6 (вып) |

Важно! После регулировки всех клапанов проведите пробный запуск двигателя. Отсутствие посторонних стуков и стабильные обороты холостого хода подтверждают корректность выполнения работ. При замене шайб учитывайте маркировку по толщине (шаг градации 0.05 мм).

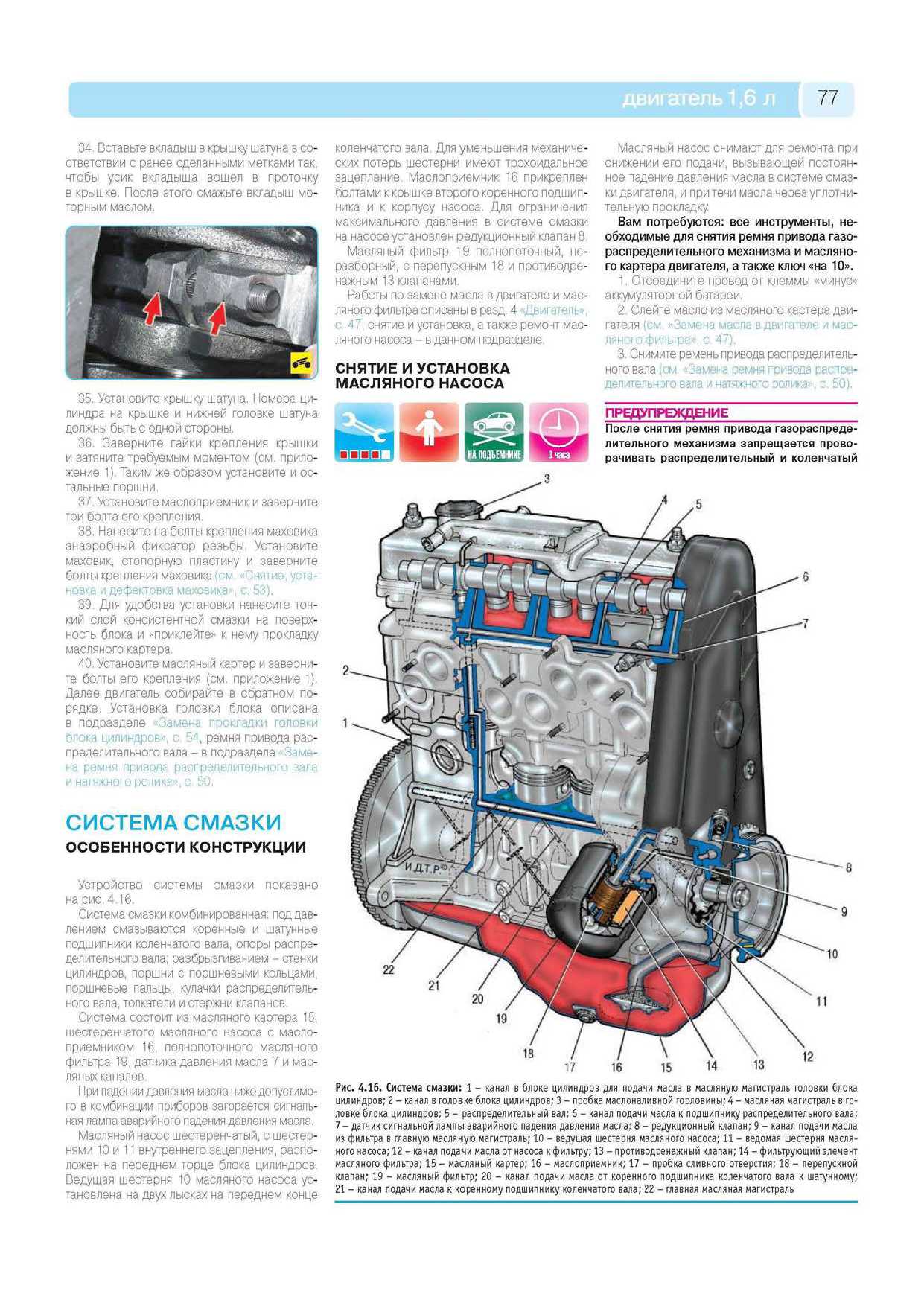

Система смазки: схема и основные компоненты

Система смазки двигателя ВАЗ-2114 использует комбинированный принцип подачи масла. Критически нагруженные детали (коренные и шатунные подшипники коленвала, опоры распредвала, поршневые пальцы) смазываются под давлением, создаваемым масляным насосом. Остальные элементы (стенки цилиндров, поршни, кулачки распредвала, зубья шестерен) смазываются разбрызгиванием масла, отбрасываемого вращающимися частями двигателя и стекающего из зазоров.

Циркуляция масла начинается с его забора из поддона картера через маслоприемник. Далее масло проходит через масляный насос, создающий необходимое давление в системе. После насоса масло направляется в полнопоточный масляный фильтр, где очищается от механических примесей и продуктов износа. Очищенное масло поступает в главную масляную магистраль двигателя, расположенную в блоке цилиндров.

Основные компоненты системы

- Масляный поддон: Резервуар для хранения масла, оснащенный сливной пробкой.

- Маслоприемник: Трубка с сетчатым фильтром грубой очистки, предотвращающей попадание крупных частиц в насос.

- Масляный насос: Шестеренчатого типа, приводится от коленчатого вала через цепь ГРМ или шестерни. Создает давление в системе.

- Масляный фильтр: Полнопоточный, бумажный, с перепускным и противодренажным клапанами. Обеспечивает тонкую очистку масла.

- Главная масляная магистраль: Канал в блоке цилиндров, распределяющий масло под давлением к коренным подшипникам коленвала и опорам распредвала.

- Масляные каналы: Сеть каналов в коленвале, распредвале, блоке и головке блока, подводящих масло к точкам смазки.

- Клапан ограничения давления: Редукционный клапан (обычно в насосе или фильтре), сбрасывающий избыточное давление обратно в поддон.

- Датчики: Датчик давления масла (аварийный), контролирующий минимально допустимое давление.

- Маслозаливная горловина: Расположена на клапанной крышке.

| Параметр | Значение |

|---|---|

| Тип смазки | Комбинированная (под давлением + разбрызгивание) |

| Тип масляного насоса | Шестеренчатый |

| Рабочее давление масла (на прогретом двигателе, мин. обороты холостого хода) | Не менее 0.35 кгс/см² (0.034 МПа) |

| Давление срабатывания аварийной лампы | 0.3 - 0.8 кгс/см² (0.03 - 0.08 МПа) |

| Объем системы смазки (с фильтром) | ~3.5 л |

Масло из главной магистрали поступает к коренным подшипникам коленчатого вала. Через каналы в щеках коленвала оно подается к шатунным подшипникам. От шатунных шеек масло по каналам в шатунах разбрызгивается на стенки цилиндров и поршни. К опорам распределительного вала масло подводится по вертикальным каналам из главной магистрали в головку блока цилиндров. Смазка клапанного механизма (кулачки, толкатели, регулировочные шайбы) осуществляется разбрызгиванием и стекающим маслом.

После смазки узлов масло самотеком стекает обратно в поддон картера. Для контроля давления в системе используется аварийный датчик, включенный в цепь контрольной лампы на приборной панели. Загорание лампы при работающем двигателе сигнализирует о критическом падении давления, требующем немедленной остановки мотора.

Каналы подачи масла к коренным и шатунным подшипникам

Основная магистраль системы смазки двигателя ВАЗ-2114 – продольный канал, отлитый в блоке цилиндров параллельно коленчатому валу. Масло поступает в него из масляного насоса через главный фильтр. От этой центральной магистрали под прямым углом отходят ответвления к каждому из пяти коренных опор коленчатого вала.

В теле коленчатого вала выполнены наклонные сверления, соединяющие коренные шейки с шатунными. Масло, попавшее в полости коренных подшипников через отверстия во вкладышах, по этим внутренним каналам вала движется к шатунным шейкам. На каждой шатунной шейке масло выходит через отверстия, расположенные в зоне действия центробежных сил для дополнительной очистки от примесей, и смазывает шатунный подшипник.

Ключевые элементы системы

- Продольный масляный канал блока цилиндров – главная распределительная магистраль

- Радиальные каналы – соединяют центральную магистраль с постелями коренных подшипников

- Отверстия во вкладышах коренных подшипников – обеспечивают подачу масла на шейки коленвала

- Наклонные сверления в коленчатом валу – соединяют коренные и шатунные шейки

- Грязеуловительные полости шатунных шеек – используют центробежную силу для очистки масла

- Выходные отверстия шатунных шеек – направляют масло на шатунные вкладыши

| Тип подшипника | Источник подачи масла | Направление потока |

|---|---|---|

| Коренные подшипники | Продольный канал блока → радиальные каналы → отверстия во вкладышах | От блока цилиндров к коренным шейкам коленвала |

| Шатунные подшипники | Коренные шейки → наклонные каналы в коленвале → грязеуловители → выходные отверстия | От коренных шеек к шатунным через внутренние полости коленвала |

Важно: Работоспособность системы зависит от чистоты масляных каналов и точного совпадения отверстий во вкладышах с каналами в блоке и коленвале. Засорение или смещение вкладышей вызывает масляное голодание и выход подшипников из строя.

Система охлаждения: радиатор и патрубки

Радиатор двигателя ВАЗ-2114 представляет собой алюминиевый или медно-латунный теплообменник с трубчато-пластинчатой конструкцией. Его основная функция – отвод тепла от антифриза в атмосферу посредством встречного потока воздуха. Состоит из двух вертикальных пластиковых бачков (левый – впускной, правый – выпускной) и горизонтального металлического сердцевины с сотами для увеличения площади теплоотдачи. Верхний и нижний бачки соединены между собой тонкими трубками, обдуваемыми воздухом через жалюзи решетки радиатора.

Патрубки системы охлаждения изготавливаются из термостойкой резины и обеспечивают герметичную циркуляцию ОЖ между двигателем, радиатором, печкой салона и расширительным бачком. Основные магистрали включают верхний патрубок (отвод разогретой жидкости от двигателя к радиатору), нижний патрубок (подача охлажденной жидкости из радиатора к водяному насосу), патрубок печки и шланги расширительного бачка. На соединениях используются хомуты винтового или пружинного типа для обеспечения надежной фиксации.

Ключевые особенности и требования

Радиатор:

- Рабочее давление в системе: до 1.2 атм (проверяется при давлении 1.5 атм)

- Объем ОЖ в радиаторе: ~1.8 л (в системе всего ~7.8 л)

- Чувствителен к механическим повреждениям сот и коррозии алюминиевых элементов

- Требует защиты сеткой от насекомых и камней

Патрубки:

- Диаметр основных шлангов: 32 мм (верхний/нижний) и 50 мм (от расширительного бачка)

- Температурный режим: -40°C до +130°C

- Типовые неисправности: расслоение резины, трещины, раздутие

- Обязательная замена при потере эластичности или следов течи

| Контрольный параметр | Норма | Последствия отклонения |

| Зазор между крыльчаткой вентилятора и кожухом | 2-4 мм | Повреждение крыльчатки, шум |

| Натяжение приводного ремена вентилятора | Прогиб 10-15 мм при усилии 10 кгс | Проскальзывание, перегрев |

Важно: Использование неоригинальных патрубков с неподходящей жесткостью резины вызывает вибрации и ускоренный износ мест крепления. При замене радиатора обязательна промывка контура охлаждения для удаления продуктов коррозии.

Работа термостата и датчика температуры

Термостат двигателя ВАЗ-2114 регулирует циркуляцию охлаждающей жидкости по малому или большому кругу в зависимости от температуры. При холодном пуске клапан термостата закрыт, антифриз движется только через рубашку охлаждения блока цилиндров и радиатор печки, ускоряя прогрев. Когда температура достигает 85–90°C, термоэлемент внутри термостата расширяется, открывая основной клапан и направляя поток через основной радиатор для предотвращения перегрева.

Датчик температуры охлаждающей жидкости (ДТОЖ), установленный в выпускном патрубке головки блока, фиксирует текущие показатели антифриза. Этот терморезистор меняет электрическое сопротивление при нагреве: высокое сопротивление при +20°C (около 3–4 кОм) снижается до 100–200 Ом при 90°C. Контроллер ЭСУД использует эти данные для корректировки топливной смеси, угла опережения зажигания и управления электровентилятором радиатора.

Ключевые аспекты взаимодействия

- Функция термостата: поддержание оптимального температурного диапазона 85–95°C для работы двигателя.

- Диагностика неисправностей:

- Постоянно открытый клапан термостата – медленный прогрев двигателя.

- Зависший в закрытом положении клапан – перегрев даже при движении.

- Некорректные показания ДТОЖ – ошибки Р0115–Р0118, повышенный расход топлива.

| Компонент | Параметры срабатывания | Последствия сбоя |

|---|---|---|

| Термостат | Начало открытия: 85±2°C Полное открытие: 102°C (ход клапана 8 мм) |

Перегрев или работа "на холодную" |

| ДТОЖ | Рабочее напряжение: 5 В Диапазон измерений: -40...+130°C |

Ложные сигналы вентилятору, обогащение смеси |

Эксплуатационные требования: Для предотвращения отказов рекомендуется использовать антифриз класса G12+ и менять термостат каждые 80 000 км. При замене ДТОЖ обязательна замена уплотнительного кольца во избежание утечек. Проверку системы проводят сканером (анализ реальных показаний температуры) и термометром при прогреве двигателя.

Электрический вентилятор охлаждения: принцип активации

Активация вентилятора на двигателе ВАЗ-2114 происходит автоматически по сигналу электронного блока управления (ЭБУ) на основе данных от датчика температуры охлаждающей жидкости. Этот датчик, установленный в патрубке термостата или головке блока цилиндров, постоянно передает информацию о текущем тепловом режиме силового агрегата. Когда температура достигает критического порога (обычно 100-105°C), ЭБУ замыкает цепь питания электродвигателя вентилятора.

Для коммутации тока используется реле вентилятора, расположенное в монтажном блоке салона или подкапотном пространстве. ЭБУ подает управляющий сигнал малой мощности на катушку реле, которое в свою очередь замыкает силовые контакты. Это обеспечивает подачу напряжения 12В непосредственно на электродвигатель вентилятора. При снижении температуры до 92-97°C ЭБУ разрывает цепь, отключая реле и останавливая вентилятор.

Ключевые элементы системы

Схема включает несколько обязательных компонентов:

- Датчик температуры ОЖ (двухконтактный для ЭБУ)

- Реле включения (номинал 30-40А)

- Предохранитель (рассчитанный на ток двигателя)

- Электродвигатель вентилятора (щеточный, постоянного тока)

В случае неисправности цепи ЭБУ возможна аварийная активация через резервный датчик (установленный в радиаторе), который напрямую замыкает реле при превышении 105°C. Некоторые модификации используют двухскоростной режим работы: первое срабатывание происходит при 99-101°C на пониженных оборотах, полная мощность включается при 104-107°C.

| Параметр | Значение |

| Напряжение питания | 12 В |

| Потребляемый ток | 14-18 А |

| Скорость вращения (номинал) | 2500-3000 об/мин |

| Диаметр крыльчатки | 320 мм |

Устройство инжекторной системы питания

Инжекторная система питания двигателя ВАЗ-2114 представляет собой электронно-управляемую систему распределённого впрыска топлива. Она заменяет устаревший карбюраторный механизм, обеспечивая точную дозировку горючего и оптимизацию состава топливовоздушной смеси.

Система функционирует под управлением электронного блока (ЭБУ), который обрабатывает данные от датчиков и регулирует подачу топлива форсунками. Это позволяет добиться снижения расхода топлива, улучшения динамических характеристик и соответствия экологическим стандартам.

Основные компоненты системы

- Топливный бак с погружным электрическим бензонасосом, создающим давление в системе.

- Топливная рампа (топливопровод высокого давления) с установленными форсунками для впрыска бензина во впускной коллектор.

- Регулятор давления топлива, поддерживающий постоянный перепад давления между топливом и впускным коллектором.

- Воздушный фильтр и дроссельный узел с механической или электронной заслонкой, регулирующей поток воздуха.

- Электронный блок управления (ЭБУ) – "мозг" системы, обрабатывающий сигналы датчиков.

Ключевые датчики:

| Датчик положения коленвала (ДПКВ) | Определяет угловое положение и частоту вращения коленчатого вала |

| Датчик массового расхода воздуха (ДМРВ) | Измеряет объём поступающего воздуха |

| Датчик положения дроссельной заслонки (ДПДЗ) | Фиксирует угол открытия дросселя |

| Датчик температуры охлаждающей жидкости (ДТОЖ) | Контролирует температуру двигателя |

| Датчик кислорода (лямбда-зонд) | Анализирует содержание кислорода в отработавших газах для коррекции смеси |

Принцип работы основан на цикличном впрыске топлива форсунками, синхронизированном с тактами работы двигателя. ЭБУ рассчитывает оптимальную длительность импульса впрыска (время открытия форсунки) на основе данных о:

- Объёме поступающего воздуха (от ДМРВ)

- Оборотов и положении коленвала (от ДПКВ)

- Температуры двигателя (от ДТОЖ)

- Состава выхлопных газов (от лямбда-зонда)

- Положения дроссельной заслонки (от ДПДЗ)

Форсунки впрыскивают топливо под давлением 3.8–4.0 бар во впускной коллектор перед впускными клапанами, где оно смешивается с воздухом. Система постоянно адаптирует параметры впрыска для обеспечения стехиометрического состава смеси (14.7:1) на всех режимах работы двигателя.

Размещение и функция форсунок

Форсунки двигателя ВАЗ-2114 расположены на топливной рампе, которая жестко закреплена на впускном коллекторе. Каждая из четырех форсунок установлена напротив впускного канала соответствующего цилиндра, обеспечивая точную подачу топлива непосредственно перед впускными клапанами. Конструктивно их сопла направлены в зону максимального воздушного потока для улучшения смесеобразования.

Основная функция форсунок – дозированный впрыск топлива под давлением, создаваемым электронасосом. Управление осуществляется через электрические импульсы от ЭБУ (контроллера), который на основе данных датчиков (ДПКВ, ДМРВ, лямбда-зонд) рассчитывает момент открытия и длительность импульса. Это обеспечивает синхронизацию впрыска с тактами работы двигателя и оптимальное формирование топливно-воздушной смеси.

Ключевые характеристики и особенности работы

- Тип форсунок: электромагнитные, с фиксированным сопловым распылом.

- Давление в системе: 3.8 бар (поддерживается регулятором на топливной рампе).

- Принцип впрыска: попарно-параллельный (форсунки 1-4 и 2-3 цилиндров срабатывают одновременно) или фазированный (на моделях с контроллером Я7.2/M7.9.7).

- Точность дозировки: объем топлива регулируется исключительно длительностью импульса ЭБУ (от 2 до 10 мс).

Эксплуатационные требования включают контроль герметичности уплотнительных колец, предотвращение засоров от низкокачественного топлива и своевременную замену фильтров. Неисправности форсунок проявляются неравномерной работой двигателя, повышением расхода топлива или ошибками по пропускам воспламенения.

Топливная рампа и регулятор давления

Топливная рампа (топливопровод) двигателя ВАЗ-2114 представляет собой полую металлическую трубку, закрепленную на впускном коллекторе. Ее основная функция – распределение топлива под давлением к форсункам всех четырех цилиндров, а также создание общего топливного объема для стабилизации давления при работе инжектора.

Конструктивно рампа оснащена штуцером для подключения топливоподающей магистрали, четырьмя посадочными местами под электромагнитные форсунки и фланцем для крепления регулятора давления топлива (РДТ). Изготавливается она из стали, что обеспечивает устойчивость к высокому давлению и вибрациям.

Регулятор давления топлива

Регулятор давления топлива (РДТ) монтируется непосредственно на топливной рампе (на ранних моделях ВАЗ-2114 мог устанавливаться в топливном модуле бензобака). Его ключевая задача – поддержание стабильной разницы давлений между топливом в рампе и воздухом во впускном коллекторе. Это обеспечивает точную дозировку впрыска независимо от режима работы двигателя.

Принцип работы РДТ: Регулятор представляет собой мембранный клапан. На мембрану с одной стороны воздействует давление топлива, с другой – разрежение из впускного коллектора через вакуумный шланг. При повышении давления топлива сверх нормы (обычно 2.8-3.2 бар) или снижении разрежения в коллекторе клапан открывается, избыток топлива сбрасывается по сливной магистрали обратно в бак. При падении давления или росте разрежения клапан закрывается, повышая давление в рампе.

Эксплуатация и неисправности:

- Типичные проблемы рампы: засорение внутренних каналов, механические повреждения, износ уплотнительных колец форсунок (проявляются утечкой топлива и запахом бензина).

- Неисправности РДТ: износ мембраны (топливо попадает в вакуумный шланг), заклинивание клапана в открытом/закрытом положении, засорение сетки-фильтра (при ее наличии). Симптомы: трудный запуск, плавающие обороты, провалы при разгоне, повышенный расход топлива, падение мощности.

- Обслуживание: требует периодической проверки давления в топливной системе манометром (подключается к штуцеру на рампе), контроля герметичности соединений и состояния вакуумного шланга РДТ. Замена уплотнительных колец рампы и форсунок рекомендована при каждом снятии узла.

Воздушный фильтр и дроссельный узел

Воздушный фильтр двигателя ВАЗ-2114 выполняет критически важную функцию очистки поступающего воздуха от абразивных частиц (пыли, песка), защищая цилиндропоршневую группу и элементы впускной системы от ускоренного износа. Располагается в пластиковом корпусе под капотом со стороны переднего правого крыла, где обеспечивается доступ к холодному воздуху из-за пределов моторного отсека. Конструктивно представляет собой сменный элемент с фильтрующим материалом (чаще всего картон или синтетические волокна), сложенным "гармошкой" для увеличения рабочей площади.

Регулярная замена воздушного фильтра (рекомендуемый интервал – каждые 15 000–30 000 км в зависимости от условий эксплуатации) напрямую влияет на ресурс двигателя и его параметры. Загрязненный фильтр создает избыточное сопротивление воздушному потоку, приводя к обеднению топливно-воздушной смеси, потере мощности, увеличению расхода топлива и затрудненному запуску. Контроль состояния и своевременная замена – обязательные процедуры технического обслуживания.

Дроссельный узел: устройство и функции

Дроссельный узел служит для регулирования объема воздуха, поступающего во впускной коллектор двигателя, и является основным органом управления мощностью силового агрегата по команде водителя (через педаль акселератора). В системе ВАЗ-2114 применяется узел с механическим приводом тросом от педали газа (на ранних моделях) или электронным управлением (E-Gas, на поздних модификациях). Основные компоненты:

- Дроссельная заслонка – круглая поворотная пластина, регулирующая сечение воздушного канала.

- Корпус – металлическая (чаще алюминиевая) или пластиковая деталь с калиброванными каналами для воздуха и охлаждающей жидкости (подогрев для предотвращения обмерзания).

- Датчики – положения дроссельной заслонки (ДПДЗ) и, на электронных версиях, положения педали акселератора.

- Регулятор холостого хода (РХХ) или электродвигатель привода заслонки (в электронном варианте) – обеспечивает стабильные обороты ХХ и коррекцию подачи воздуха.

Эксплуатация дроссельного узла требует периодического контроля и обслуживания. Основная проблема – загрязнение внутренних поверхностей корпуса и заслонки масляным нагаром и пылью, проникающими из системы вентиляции картера (PCV). Это приводит к:

- Подвисанию или заеданию заслонки, вызывающему рывки при разгоне или нестабильный холостой ход.

- Некорректным показаниям датчиков положения и, как следствие, ошибкам ЭСУД, плавающим оборотам, повышенному расходу топлива.

Чистку узла (с демонтажем и применением специальных аэрозольных очистителей) рекомендуется проводить каждые 40 000–60 000 км или при появлении симптомов загрязнения.

Взаимосвязь компонентов: Чистота и исправность воздушного фильтра напрямую влияют на ресурс дроссельного узла. Проникновение пыли через поврежденный или негерметичный фильтр ускоряет накопление отложений в дросселе. Корректная работа обоих узлов – необходимое условие для оптимального формирования топливно-воздушной смеси, стабильной мощности, экономичности и экологичности двигателя ВАЗ-2114.

Модуль зажигания и катушки

На двигателях ВАЗ-2114 с 8-клапанной системой используется индивидуальная бесконтактная система зажигания с отдельными высоковольтными выводами. Конструктивно она объединяет два ключевых элемента: электронный модуль управления и четыре высоковольтные катушки (по одной на каждую пару цилиндров). Данная схема исключает использование распределителя зажигания (трамблёра) и центральной катушки, повышая надёжность.

Модуль зажигания (УЗСК - Устройство Зажигания Синхронного типа) представляет собой герметичный алюминиевый блок с электронной платой внутри. Он крепится к кронштейну двигателя и выполняет функции:

1. Приёма управляющих импульсов от контроллера ЭСУД.

2. Формирования высоковольтного тока в первичных обмотках катушек.

3. Синхронизации искрообразования в цилиндрах по принципу "холостой искры" (искра подаётся одновременно в два цилиндра: в одном - на такте сжатия, в другом - на такте выпуска).

Конструкция и работа катушек

Каждая из четырёх катушек зажигания - двухискровая, имеет два высоковольтных вывода. Они установлены непосредственно на свечных колодцах цилиндров 1-4 и 2-3 (работающих в параллели), что минимизирует длину высоковольтных проводов. Основные характеристики:

- Тип: Сухой, маслонаполненный или компаундный корпус (в зависимости от производителя).

- Сопротивление первичной обмотки: 0,5–0,9 Ом.

- Сопротивление вторичной обмотки: 5,0–15,0 кОм.

- Выходное напряжение: до 35 кВ.

Принцип "холостой искры": Катушка обслуживает два цилиндра, чьи поршни движутся синхронно (например, 1-й и 4-й). В момент зажигания высокое напряжение подаётся на свечи обоих цилиндров. Искра в цилиндре на такте сжатия воспламеняет смесь (рабочая искра), а в цилиндре на такте выпуска разряжается в отработавшие газы (холостая искра), не влияя на работу двигателя.

| Параметр | Значение |

|---|---|

| Рабочее напряжение модуля | 12–14.5 В |

| Ток потребления модуля | до 7 А |

| Ресурс катушек | 60–100 тыс. км |

| Основные неисправности | Пробой изоляции, обрыв обмоток, окисление контактов |

Эксплуатация: Требует контроля состояния контактов разъёмов и колодцев (предотвращение окисления и попадания масла). При отказе одной катушки перестают работать два цилиндра. Диагностика включает проверку сопротивления обмоток мультиметром и анализ осциллограммы вторичного напряжения. Замена модуля или катушек выполняется при холодном двигателе с обязательным сбросом клеммы АКБ.

Назначение датчика положения коленвала (ДПКВ)

Датчик положения коленчатого вала (ДПКВ) служит ключевым источником информации для электронного блока управления (ЭБУ) двигателя ВАЗ-2114. Его основная функция – точное определение углового положения коленвала и частоты его вращения в реальном времени. Эти данные являются базовыми для синхронизации работы всех систем двигателя.

Принцип действия основан на считывании положения задающего диска (репера), закрепленного на коленвале. При прохождении зубьев диска мимо чувствительного элемента датчика генерируются импульсные сигналы. Каждый оборот коленвала сопровождается специальной меткой (пропуском двух зубьев), что позволяет ЭБУ идентифицировать верхнюю мертвую точку (ВМТ) поршней первого цилиндра.

Критическая роль в работе двигателя

Без корректных сигналов ДПКВ невозможна работа систем управления двигателем:

- Синхронизация зажигания: ЭБУ рассчитывает точный момент искрообразования для каждого цилиндра

- Управление впрыском: Определяет время и продолжительность открытия форсунок

- Контроль фаз газораспределения: Согласует работу валов с положением поршней

- Регулировка оборотов: Формирует данные для стабилизации холостого хода

Отказ ДПКВ приводит к полной остановке двигателя, так как ЭБУ теряет возможность контролировать циклы работы. При нестабильных показаниях возникают детонация, перебои зажигания, повышенный расход топлива и потеря мощности.

Влияние датчика фаз (ДПРВ) на впрыск

Датчик фаз (ДПРВ) определяет угловое положение распредвала и передает данные в электронный блок управления двигателем. Эта информация критична для точной синхронизации момента впрыска топлива с рабочим циклом каждого цилиндра. Без корректных показаний ДПРВ ЭБУ не может идентифицировать положение впускных клапанов, что нарушает фазировку подачи топлива.

При исправном ДПРВ система реализует фазированный (последовательный) впрыск, где форсунки активируются индивидуально перед открытием впускного клапана конкретного цилиндра. При отказе датчика ЭБУ переключается на аварийный режим, используя только сигналы ДПКВ (датчика коленвала). В этом случае применяется попарно-параллельный впрыск: форсунки срабатывают группами (1-4 и 2-3 цилиндры) одновременно, без привязки к тактам впуска.

Последствия неисправности ДПРВ для системы впрыска

- Повышенный расход топлива из-за неоптимального момента впрыска

- Снижение мощности двигателя и ухудшение динамики разгона

- Неустойчивая работа на холостом ходу (плавающие обороты)

- Затрудненный запуск горячего двигателя

- Активация ошибок Р0340, Р0343 и сигнала "Check Engine"

| Режим работы | Тип впрыска | Точность синхронизации | Влияние на расход |

|---|---|---|---|

| Исправный ДПРВ | Фазированный | Высокая | Нормативный |

| Неисправный ДПРВ | Попарно-параллельный | Низкая | Увеличен на 10-15% |

Система принудительной вентиляции картера

Система принудительной вентиляции картера (PCV) предназначена для удаления картерных газов, образующихся в результате прорыва части топливно-воздушной смеси и продуктов сгорания из камеры сгорания в картер двигателя. Её ключевая задача – предотвращение повышения давления в картере, снижение выбросов вредных веществ в атмосферу и минимизация риска разжижения моторного масла несгоревшим топливом и кислотными соединениями.

В двигателе ВАЗ-2114 применяется закрытая система вентиляции. Основные конструктивные элементы включают маслоотделитель (часто лабиринтного типа), клапан PCV (клапан принудительной вентиляции картера), патрубки и шланги для отвода газов. Маслоотделитель интегрирован в крышку головки блока цилиндров или расположен рядом с ней, а клапан PCV обычно установлен во впускном коллекторе или на крышке клапанов.

Принцип работы и особенности

Картерные газы поступают в маслоотделитель, где происходит осаждение капель масла. Очищенные газы направляются через клапан PCV во впускной коллектор двигателя для дожигания в цилиндрах. Клапан PCV играет критическую роль:

- Регулирует поток газов в зависимости от разрежения во впускном коллекторе.

- Перекрывает канал при остановке двигателя или на режиме задроссельного разряжения (предотвращает обратное движение пламени).

- Поддерживает оптимальное давление в картере на всех режимах работы двигателя.

Технические характеристики и эксплуатация

Система рассчитана на работу в диапазоне температур двигателя от -40°C до +120°C. Диаметр основных патрубков составляет 16-18 мм. Ресурс клапана PCV – ориентировочно 60-80 тыс. км пробега, но требует регулярной проверки. Критически важно использовать патрубки из маслостойкой резины.

Типичные неисправности и обслуживание

| Неисправность | Симптомы | Действия |

|---|---|---|

| Загрязнение/закоксовка клапана PCV | Повышенный расход масла ("жор"), плавающие обороты холостого хода, масло в воздушном фильтре | Промывка или замена клапана, чистка патрубков |

| Разрыв/расслоение патрубков | Подсос неучтённого воздуха, ошибки по обеднению смеси (P0171), неустойчивая работа ДВС | Визуальный осмотр, замена повреждённых шлангов |

| Загрязнение маслоотделителя | Масляные потёки на клапанной крышке, повышенное давление в картере (выдавливание сальников) | Демонтаж и механическая очистка лабиринта маслоотделителя |

Обслуживание системы включает ежегодную проверку герметичности патрубков и состояния клапана PCV. При замене масла рекомендуется осматривать внутренние полости клапанной крышки на предмет загрязнения маслоотделителя. Использование некачественного масла ускоряет закоксовывание системы.

Основные параметры: рабочий объем и мощность

Рабочий объем двигателя ВАЗ-2114 составляет 1499 см³ для базовой 8-клапанной версии и 1596 см³ для 16-клапанной модификации. Этот параметр определяет количество топливно-воздушной смеси, участвующей в рабочем цикле, напрямую влияя на тяговые характеристики автомобиля.

Мощность силового агрегата варьируется в зависимости от конструкции: 8-клапанный двигатель развивает 73.4 л.с. (54 кВт) при 5400 об/мин, тогда как 16-клапанный достигает 81.6 л.с. (60 кВт) при 5200 об/мин. Динамические показатели напрямую зависят от эффективности газораспределения и степени сжатия.

Ключевые технические характеристики

| Параметр | 8-клапанный (1.5 л) | 16-клапанный (1.6 л) |

|---|---|---|

| Рабочий объем | 1499 см³ | 1596 см³ |

| Максимальная мощность | 73.4 л.с. при 5400 об/мин | 81.6 л.с. при 5200 об/мин |

| Крутящий момент | 109 Н·м при 3000 об/мин | 120 Н·м при 2700 об/мин |

| Степень сжатия | 9.9:1 | 10.3:1 |

Эксплуатационные особенности двигателей включают:

- Необходимость использования бензина АИ-92 (минимум)

- Регламентную замену ремня ГРМ каждые 60 000 км

- Чувствительность к перегреву из-за алюминиевого блока цилиндров

- Оптимальную работу в диапазоне 2500-4000 об/мин

Крутящий момент и диапазон оборотов

Крутящий момент является ключевой характеристикой, определяющей тяговые возможности двигателя ВАЗ-2114, особенно важные при разгоне, движении под нагрузкой и на подъемах. Для стандартного 1.5-литрового 8-клапанного двигателя (21114) максимальный крутящий момент составляет 116 Н·м. Этот пик достигается при 3000 об/мин, что характерно для атмосферных двигателей с относительно длинными фазами газораспределения.

Мотор ВАЗ-21114 демонстрирует наиболее эффективную работу в диапазоне 2500–4000 об/мин. Именно в этом интервале обеспечивается оптимальное сочетание тяги (крутящего момента) и топливной экономичности. Хотя номинальная мощность в 56 кВт (76 л.с.) достигается при 5600 об/мин, практическая "тяговитость" и отзывчивость двигателя ощущаются значительно ниже, в зоне максимального момента.

Практические аспекты эксплуатации

Конструкция двигателя с распределенным впрыском (инжектор) и настройки системы управления обеспечивают достаточно плоскую и предсказуемую характеристику момента в рабочем диапазоне. Значимый момент доступен уже с 2000 об/мин, что позволяет уверенно двигаться на средних передачах в городском потоке. Однако наиболее эффективное ускорение достигается при поддержании оборотов вблизи 3000 об/мин, где реализуется максимум тяги.

| Параметр | Значение | Примечание |

|---|---|---|

| Максимальный крутящий момент | 116 Н·м | Пиковое значение |

| Обороты максимального момента | 3000 об/мин | Зона наилучшей тяги |

| Практический тяговый диапазон | 2500–4000 об/мин | Оптимум тяги и экономичности |

| Обороты номинальной мощности | 5600 об/мин | Максимум мощности |

Для сохранения ресурса двигателя и топливной экономичности не рекомендуется длительная эксплуатация на оборотах, близких к красной зоне тахометра (выше 5500–6000 об/мин).

Основные рекомендации по эксплуатации, связанные с моментом и оборотами:

- Переключайтесь на пониженную передачу при падении оборотов ниже 2000–2200 об/мин под нагрузкой для предотвращения детонации и перегрева.

- Используйте средний диапазон оборотов (2500–3500 об/мин) для уверенного обгона и движения в гору.

- Избегайте "тапки в пол" на низких оборотах (ниже 2000 об/мин), особенно на высоких передачах, это вызывает повышенную нагрузку на КШМ и детонацию.

- Периодически раскручивайте двигатель до 4000–4500 об/мин для самоочистки системы впуска и топливных форсунок от отложений.

Топливная экономичность при разных режимах

Расход топлива двигателя ВАЗ-2114 напрямую зависит от эксплуатационных режимов. Наибольшая эффективность достигается при стабильной работе в зоне средних оборотов (2500-3500 об/мин) с равномерной нагрузкой, где система впрыска оптимизирует состав топливно-воздушной смеси.

При агрессивной езде с резкими разгонами и торможениями расход возрастает на 25-40% из-за переобогащения смеси и повышенной механической нагрузки. Холостой ход (800-900 об/мин) потребляет 0.8-1.2 л/час, но длительная работа на "холостых" неэффективна для пробега.

Показатели расхода в ключевых режимах

| Режим | Скорость (км/ч) | Расход (л/100 км) |

|---|---|---|

| Городской цикл | 40-60 | 9.0-10.5 |

| Загородная трасса | 80-100 | 6.2-7.0 |

| Смешанный цикл | - | 7.8-8.5 |

| Экстремальное ускорение | >120 | 12.0-14.0 |

Критические факторы перерасхода:

- Перегрузка автомобиля (100 кг = +1.5 л/100 км)

- Работа кондиционера (+0.8-1.5 л/100 км)

- Низкое давление в шинах (+5-7% к норме)

- Износ датчиков (ДМРВ, кислорода) или форсунок

Оптимизация экономичности:

- Поддерживайте обороты в диапазоне 2500-3000 об/мин при разгоне

- Избегайте движения на повышенной передаче ниже 2000 об/мин

- Используйте торможение двигателем при замедлении

- Контролируйте состояние воздушного фильтра и свечей зажигания

Марки и классы рекомендованных моторных масел

Для двигателя ВАЗ-2114 применяются всесезонные масла классов вязкости SAE 5W-30, 5W-40, 10W-40 и 15W-40. Выбор зависит от температурных условий: 5W-30/5W-40 оптимальны для холодного климата и зимней эксплуатации, тогда как 10W-40/15W-40 подходят для регионов с умеренными и высокими температурами, особенно при значительном пробеге автомобиля.

Обязательно соответствие международным стандартам качества: минимальный класс API – SL (допускается SG, SH, SJ), предпочтительнее современные SN, SM. По ACEA требуются категории A3/B3 или A3/B4. Для двигателей с ГБО рекомендуются масла с пониженной зольностью и усиленными противоизносными свойствами.

Спецификации и примеры марок

| Класс вязкости (SAE) | Стандарт API | Стандарт ACEA | Примеры марок |

|---|---|---|---|

| 5W-30, 5W-40 | SN, SM, SL | A3/B3, A3/B4 | Lukoil Lux, Shell Helix HX7, Mobil Super 3000 |

| 10W-40, 15W-40 | SN, SM, SL | A3/B3, A3/B4 | Rosneft Maximum, TNK Magnum Super, Gazpromneft Premium |

Схема замены масла и масляного фильтра

Перед началом работ прогрейте двигатель до рабочей температуры (80-90°C) и заглушите автомобиль. Установите ВАЗ-2114 на ровную площадку с доступом к днищу, зафиксируйте противооткатными упорами и включите стояночный тормоз. Подготовьте ёмкость для слива отработанного масла объёмом не менее 5 литров.

Наденьте защитные перчатки и очки. Откройте маслозаливную горловину на клапанной крышке двигателя для улучшения дренажа. Осмотрите поддон картера на предмет повреждений и очистите сливную пробку от грязи ветошью.

Порядок выполнения работ

- Отверните сливную пробку ключом на 17, предварительно подставив сливную ёмкость

- Слейте отработанное масло в течение 15-20 минут (наклон автомобиля назад улучшит дренаж)

- Очистите сливную пробку магнитом от металлической стружки, замените медную шайбу

- Затяните пробку с моментом 35-45 Н·м после полного стекания масла

- Снимите масляный фильтр ключом-съёмником, вращая против часовой стрелки

- Протрите посадочную площадку фильтра на блоке цилиндров чистой ветошью

- Смажьте моторным маслом уплотнительное кольцо нового фильтра

- Вручную затяните фильтр до контакта с блоком, затем доверните на ¾ оборота

| Параметр | Значение |

|---|---|

| Требуемый объём масла | 3.5 л (с заменой фильтра) |

| Рекомендуемая вязкость | 5W-30 / 5W-40 (API SL/SM) |

| Периодичность замены | 10 000 км или 1 раз в год |

Залейте новое масло через заливную горловину, используя воронку. Первоначально заполните на 90% от объёма (≈3.2 л). Закрутите крышку горловины, запустите двигатель на 2-3 минуты. Проверьте герметичность в зоне сливной пробки и фильтра, затем заглушите мотор.

Через 5 минут проверьте уровень масла щупом при горизонтальном положении авто. Долейте жидкость до середины меток MIN/MAX. Утилизируйте отработанное масло в специализированном пункте приёма.

Регламент замены ремня ГРМ и роликов

Замена ремня ГРМ и комплекта роликов на двигателе ВАЗ-2114 проводится строго по регламенту производителя. Ресурс оригинального ремня составляет 60-80 тысяч километров пробега, но не реже чем каждые 5 лет независимо от километража. Нарушение сроков замены приводит к обрыву ремня и капитальному ремонту двигателя из-за встречи клапанов с поршнями.

Обязательной замене подлежит весь комплект: ремень ГРМ, натяжной ролик, обводной ролик и сальник коленвала. Использование старых роликов или только ремня недопустимо – износ элементов неравномерен. Признаками необходимости срочной замены служат трещины на ремне, расслоение корда, зазубрины на зубьях, посторонний шум от роликов или следы масла.

Порядок выполнения работ

- Снять защиту двигателя, правое переднее колесо и подкрылок

- Зафиксировать коленвал стопорным штифтом через отверстие в картере сцепления

- Ослабить болт натяжителя генератора, снять приводные ремни

- Демонтировать шкив коленвала (используя спецдержатель)

- Снять защитный кожух ГРМ, отметить метками положение шкивов распредвала и коленвала

- Ослабить натяжной ролик, снять старый ремень ГРМ и ролики

- Очистить посадочные места, проверить состояние сальников и помпы

| Компонент | Момент затяжки (Н·м) |

| Болт шкива коленвала | 137-147 |

| Болт натяжного ролика | 38-42 |

| Болт обводного ролика | 38-42 |

| Болты кожуха ГРМ | 7-10 |

Установка нового ремня выполняется при совмещении меток на шкивах с отметками на блоке двигателя. После монтажа натяжение регулируется поворотом натяжного ролика до совпадения указателя с риской на корпусе. Обязательно провернуть коленвал на 2 оборота ключом и повторно проконтролировать метки и натяжение.

При сборке запрещается использовать ударные инструменты для фиксации шкивов. После запуска двигателя в течение первых 5 минут работы прислушаться к посторонним шумам в зоне ГРМ. Рекомендуется заменять помпу одновременно с ремнем – её ресурс аналогичен комплекту ГРМ.

Контроль состояния натяжителя ремня ГРМ

Регулярная проверка натяжителя ремня ГРМ критически важна для предотвращения обрыва ремня и последующего повреждения клапанов двигателя ВАЗ-2114. Ослабление натяжения или износ механизма приводят к проскальзыванию ремня, нарушению фаз газораспределения и риску встречи поршней с клапанами.

Контроль осуществляется визуально и акустически при работающем двигателе, а также механическим способом после остановки мотора. Проверку рекомендуется проводить каждые 15 000 км пробега или при появлении посторонних шумов из-под защитного кожуха ГРМ.

Порядок проверки натяжителя

- Визуальный осмотр: Снимите пластиковый кожух ГРМ. Убедитесь в отсутствии:

- Подтёков масла на корпусе натяжителя

- Трещин или деформаций пружины

- Следов коррозии на направляющей

- Проверка натяжения: Проворачивайте ремень вручную между шкивами распредвала и помпы. Нормальный прогиб:

- Не более 5-6 мм при усилии 10 кгс

- Перекос ремня относительно шкивов недопустим

- Акустическая диагностика: Запустите двигатель. Отклонения:

- Свист или цокание из зоны натяжителя

- Вибрация защитного кожуха ГРМ

Критерии замены натяжителя

| Признак неисправности | Последствия эксплуатации |

|---|---|

| Проседание пружины > 2 мм от номинала | Проскальзывание ремня, перегрев |

| Заклинивание подшипника ролика | Обрыв ремня ГРМ |

| Выработка на рабочей поверхности ролика | Ускоренный износ ремня |

| Люфт оси ролика > 0,8 мм | Биение ремня, срезание зубьев |

При замене натяжителя обязательно устанавливайте новый ремень ГРМ и ролик. Регулировка осуществляется путём поворота эксцентрика на корпусе натяжителя до совпадения метки на пружине с пазом кронштейна, после чего фиксируется гайка моментом 35–45 Н∙м.

Диагностика неисправностей по цвету выхлопа

Цвет выхлопных газов служит важным диагностическим признаком, указывающим на состояние двигателя ВАЗ-2114. Отклонения от прозрачного или слабого серого оттенка сигнализируют о нарушениях в работе систем.

Анализ оттенка дыма позволяет локализовать проблему без разборки силового агрегата. Ключевые варианты окраски и их трактовка приведены ниже.

| Цвет выхлопа | Возможные причины | Дополнительные признаки |

|---|---|---|

| Густой белый (пар) |

|

Запах антифриза, быстрое снижение уровня ОЖ, белый налет на свечах |

| Чёрный |

|

Повышенный расход топлива, сажевый налет на свечах, рывки при разгоне |

| Сизый/синий |

|

Масляный запах, быстрый расход масла, замасленные электроды свечей |

Характерные стуки в двигателе и их причины

Стуки в двигателе ВАЗ-2114 являются диагностическим признаком механических неисправностей. Их интенсивность, тональность и условия проявления помогают локализовать проблему. Игнорирование стуков приводит к прогрессирующим повреждениям и дорогостоящему ремонту.

Характер звука зависит от зазоров в сопряжениях деталей, температуры двигателя и нагрузки. Металлический звон указывает на ударные нагрузки в верхней части ЦПГ, глухие низкочастотные звуки характерны для кривошипно-шатунного механизма. Точная идентификация требует прослушивания стетоскопом на разных режимах работы.

| Характер стука | Вероятная причина | Условия проявления |

|---|---|---|

| Звонкий металлический, высокого тона | Детонация (раннее зажигание, низкое октановое число топлива) | При разгоне под нагрузкой, на подъёме |

| Глухой низкочастотный "тяжёлый" | Износ коренных подшипников коленвала | На прогретом двигателе при резком увеличении оборотов |

| Чёткий металлический средней тональности | Износ шатунных вкладышей | При сбросе газа на прогретом моторе |

| Звонкий "цокающий", неравномерный | Увеличенные зазоры клапанов (для 8V) | На холодном двигателе на холостом ходу |

| Щелчки в верхней части ГБЦ | Неисправность гидрокомпенсаторов (для 16V) | На всех режимах, меняется с температурой |

| Сухой стук "глиняной посуды" | Износ поршневых пальцев или юбок поршней | На непрогретом двигателе при нагрузке |

| Шуршащий/дребезжащий спереди | Растянутая цепь ГРМ или износ успокоителя | На холостом ходу после запуска |

Дополнительные факторы:

- Стук усиливается под нагрузкой → указывает на проблемы с шатунными подшипниками или поршневой группой

- Стук исчезает после прогрева → характерен для изношенных поршней

- Стук пропадает при отключении цилиндра → подтверждает неисправность КШМ конкретного цилиндра

Проверка компрессии в цилиндрах

Компрессия в цилиндрах двигателя ВАЗ-2114 отражает герметичность камеры сгорания и состояние цилиндропоршневой группы, клапанов и прокладки ГБЦ. Замер этого параметра проводится при помощи компрессометра, вкручиваемого вместо свечей зажигания. Нормативные значения для исправного 8-клапанного двигателя 1.5 л составляют 12-14 бар, при этом разница между цилиндрами не должна превышать 1 бар.

Процедура выполняется на прогретом до рабочей температуры двигателе (80-90°C) при отключенной системе зажигания и подачи топлива. Перед замерами необходимо убедиться в исправности стартера и полной зарядке аккумулятора, так как частота вращения коленвала напрямую влияет на точность показаний. Дроссельная заслонка должна быть полностью открыта для беспрепятственного поступления воздуха.

Порядок выполнения замеров

- Снимите высоковольтные провода и выкрутите все свечи зажигания

- Плотно установите наконечник компрессометра в свечное отверстие первого цилиндра

- Попросите помощника выжать педаль газа до упора и вращать стартером коленвал 5-7 секунд

- Зафиксируйте максимальное значение на приборе и сбросьте давление

- Повторите процедуру для остальных цилиндров

Анализ результатов:

- Равномерно низкая компрессия во всех цилиндрах указывает на износ поршневых колец

- Нулевое значение в одном цилиндре свидетельствует о поломке клапана или залегании колец

- Разница более 1 бар между соседними цилиндрами требует диагностики ГРМ и притирки клапанов

При выявлении отклонений проведите влажную проверку: влейте 5 мл моторного масла в цилиндр через свечное отверстие и повторите замер. Увеличение компрессии подтверждает износ колец, отсутствие изменений указывает на проблемы клапанов или прокладки ГБЦ.

Факторы ускоренного расхода масла

Ускоренный расход масла в двигателе ВАЗ-2114 часто сигнализирует о скрытых неисправностях, требующих диагностики. Превышение нормативного расхода (0.1-0.3 л/1000 км) возникает при нарушении герметичности масляной системы или дефектах цилиндропоршневой группы.

Ключевыми факторами аномального расхода являются износ критичных узлов, нарушение условий эксплуатации и внешние утечки. Систематический контроль уровня масла помогает своевременно выявить проблему до развития катастрофических поломок.

Основные причины повышенного расхода

- Износ маслосъёмных колпачков: Уплотнители теряют эластичность, пропускают масло в камеру сгорания по стержням клапанов

- Дефекты поршневой группы:

- Залегание/поломка компрессионных или маслосъёмных колец

- Выработка цилиндров (эллипсность, задиры)

- Разрушение поршневых канавок

- Загрязнение системы вентиляции картера (PCV): Забитый маслоотделитель повышает давление в картере, выдавливая масло через сальники

| Эксплуатационные факторы | Технические факторы |

|

|

Дополнительно влияют: перегрев двигателя (деформация деталей), забитый катализатор (рост противодавления), агрессивный стиль вождения. Для точной диагностики требуется замер компрессии, проверка герметичности цилиндров и анализ состояния выхлопа.

Эксплуатация при низких температурах: подготовка

Эксплуатация двигателя ВАЗ-2114 в условиях низких температур требует тщательной предварительной подготовки. Основной упор делается на обеспечение надежного запуска и снижение износа деталей в момент холодного пуска. Критически важно адаптировать рабочие жидкости и узлы автомобиля к зимним условиям.

Подготовка включает комплекс мер по замене технических жидкостей, проверке электрооборудования и оптимизации характеристик двигателя. Особое внимание уделяется состоянию аккумуляторной батареи, системе зажигания и вязкости смазочных материалов, так как именно эти факторы напрямую влияют на пусковые качества.

Ключевые подготовительные мероприятия

Обязательные процедуры перед наступлением холодов:

- Замена моторного масла на зимнее (вязкость 5W-30 или 0W-40 согласно SAE)

- Установка свечей зажигания с улучшенными характеристиками самоочистки

- Проверка плотности электролита АКБ и уровня заряда (не ниже 75%)

- Тестирование стартера на потребляемый ток (норма 180-220 А)

Дополнительные рекомендации:

- Обработка высоковольтных проводов водоотталкивающим спреем

- Утепление подкапотного пространства специальным чехлом

- Применение присадок-дегидраторов в топливный бак

- Контроль герметичности воздушного тракта

| Параметр | Летняя эксплуатация | Зимняя подготовка |

|---|---|---|

| Топливная система | Стандартный бензин АИ-92 | АИ-95 с антигелевыми присадками |

| Охлаждающая жидкость | Допустима концентрация 40% | Повышение концентрации антифриза до 60% |

| Воздушный фильтр | Стандартная замена | Установка нового фильтра + обработка масляной пропиткой |

Отдельное внимание уделяется регулировке холостого хода и проверке датчика температуры охлаждающей жидкости. Неисправность этих компонентов приводит к нестабильной работе прогревочных режимов и повышенному расходу топлива.

Прогрев двигателя и движение на холодную

Прогрев силового агрегата ВАЗ-2114 перед началом движения – обязательная процедура, особенно при отрицательных температурах окружающей среды. Моторное масло в холодном состоянии теряет текучесть и не обеспечивает мгновенную смазку трущихся деталей цилиндропоршневой группы, валов и подшипников.

Без прогрева резко возрастает износ коленчатого вала, вкладышей, поршневых колец и стенок цилиндров из-за масляного голодания. Дополнительно страдает система питания: конденсат в выхлопной системе замерзает, а загустевшее топливо в рампе не обеспечивает стабильную работу форсунок.

Правила безопасной эксплуатации

Прогрев на холостом ходу:

- Запустите двигатель без нажатия педали газа

- Дождитесь снижения оборотов до стабильных 800-900 об/мин (примерно 2-5 минут)

- Контролируйте прогрев по указателю температуры ОЖ: начало движения допустимо при +40°C

Движение на непрогретом моторе:

- Первые 5 км избегайте оборотов выше 2500 об/мин

- Не допускайте резких ускорений и движения под нагрузкой (крутые подъемы)

- Переключайте передачи при оборотах 2000-2200 об/мин

- Используйте педаль сцепления плавно без пробуксовок

Критичные последствия холодного старта:

| Узел | Повреждение | Причина |

| Цилиндропоршневая группа | Засоры колец, задиры на гильзах | Отсутствие масляной пленки |

| Коленчатый вал | Износ шеек, проворот вкладышей | Сухое трение в коренных подшипниках |

| Катализатор | Разрушение сот | Попадание несгоревшего топлива |

Полный прогрев до рабочей температуры (+90°C) должен происходить в щадящем режиме движения. Эксплуатация с холодным двигателем сокращает ресурс мотора на 30-40% согласно исследованиям ВАЗ.

Частые поломки топливной системы

Топливная система ВАЗ-2114 подвержена характерным неисправностям, влияющим на запуск двигателя, стабильность работы и расход бензина. Основные проблемы возникают в узлах подачи и подготовки топливно-воздушной смеси, а также в системе управления впрыском.

Диагностика требует последовательной проверки компонентов – от топливного бака до форсунок. Распространённые симптомы включают затруднённый пуск, "плавающие" обороты, провалы при разгоне и повышенный расход топлива.

Типовые неисправности и их причины

- Загрязнение топливного фильтра

Перекрывает подачу бензина. Признаки: потеря мощности на высоких оборотах, рывки при нагрузке. - Деградация бензонасоса

Износ щёток, засорение сетки-фильтра. Проявляется гудением в районе бака, длительным запуском двигателя. - Подсос воздуха через уплотнения

Трещины в шлангах, износ колец форсунок. Вызывает обеднение смеси, неустойчивую работу на холостом ходу. - Загрязнение форсунок

Образуется из-за некачественного топлива. Результат: цилиндры работают неравномерно, повышается детонация.

| Компонент | Критерий износа | Последствия |

|---|---|---|

| Датчик кислорода (лямбда-зонд) | Пробег свыше 80 000 км | Некорректный состав смеси, рост расхода на 15-20% |

| Регулятор давления топлива | Падение давления ниже 2.8 атм | Затруднённый горячий запуск, хлопки во впускном коллекторе |

Дополнительные проблемы:

- Окисление контактов ЭБУ – вызывает сбои в управлении форсунками

- Разгерметизация топливной магистрали – приводит к утечкам бензина и запаху в салоне

- Неисправность ДМРВ – искажает расчёт подачи воздуха, провоцирует "троение" двигателя

Ресурс двигателя и факторы его увеличения

Средний ресурс двигателя ВАЗ-2114 (8-клапанного 1.5-1.6 л) при соблюдении регламента ТО составляет 150-200 тыс. км. Для 16-клапанных модификаций этот показатель ниже – 120-180 тыс. км из-за сложности конструкции. Капитальный ремонт с заменой цилиндропоршневой группы, шатунных вкладышей и шлифовкой коленвала способен восстановить до 80% первоначального ресурса.

Критически важным фактором является качество масла: рекомендованы полусинтетические марки 5W-30/10W-40 (для температур -30°C...+35°C) с заменой каждые 7-10 тыс. км. Использование контрафактных ГСМ или несвоевременная замена сокращают ресурс на 40-60% из-за ускоренного износа трущихся поверхностей.

Ключевые факторы увеличения моторесурса

- Система смазки: применение оригинального масляного фильтра (типа ОМ-026) и контроль давления масла (2.0-4.5 бар на 2000 об/мин)

- Топливная система: замена топливного фильтра каждые 20-30 тыс. км, использование бензина АИ-95 для предотвращения детонации

- Система охлаждения: поддержание температуры 87-95°C, ежегодная замена антифриза марки А-40

| Параметр | Оптимальное значение | Последствия нарушения |

|---|---|---|

| Зазор в кольцах | 0.25-0.45 мм | Повышенный расход масла (>500 мл/1000 км) |

| Регулировка клапанов | Каждые 20 тыс. км | Потеря мощности, прогар клапанов |

| Состояние воздушного фильтра | Замена каждые 15 тыс. км | Обогащение смеси, коксование поршневых колец |

Эксплуатационные рекомендации включают прогрев двигателя до 45°C перед стартом движения (особенно при -10°C и ниже), избегание работы на максимальных оборотах (>5000 об/мин) свыше 3-5 минут. Для автомобилей с пробегом >100 тыс. км обязательна проверка компрессии (минимум 11 бар, разбис цилиндров ≤1 бар).

Список источников

При подготовке материалов о двигателе ВАЗ-2114 использовались официальные технические документы, специализированная литература от авторитетных издательств и профильные отраслевые ресурсы. Это гарантирует точность технических параметров и соответствие реальным эксплуатационным условиям.

Основное внимание уделялось источникам с детальным описанием конструкции силового агрегата, его рабочих характеристик и регламентов обслуживания. Ключевые материалы включают руководства производителя, инженерные справочники и нормативную документацию.

- Официальное руководство по ремонту ВАЗ-2114. АвтоВАЗ, 2008 г.

- Система питания двигателей ВАЗ с впрыском топлива. Учебное пособие НИЦИАМТ, 2005

- Гладов Г.Б. Устройство и техническое обслуживание автомобилей LADA. Изд. "Академия"

- Технический каталог запасных частей двигателя 2111 (1,5 л) и 21114 (1,6 л). Группа ГАЗ

- ГОСТ Р 41.83-2004 "Единообразные предписания, касающихся двигателей внутреннего сгорания"

- Методические рекомендации по диагностике неисправностей двигателей ВАЗ. НТЦ "АвтоВАЗ"

- Отчеты испытаний двигателя 21114 на ресурс. Журнал "Автомобильная промышленность" №3/2010

- Сборник технических бюллетеней СТО АвтоВАЗ (2012-2015 гг.) по модификациям двигателя