Водородные двигатели для машин - перспективы развития

Статья обновлена: 28.02.2026

Транспортная отрасль стоит на пороге радикальных изменений. Необходимость снижения вредных выбросов и поиска альтернатив ископаемому топливу выдвигает водородные технологии в авангард инноваций.

Водородный двигатель предлагает принципиально иной подход к экологичной мобильности. Он объединяет преимущества нулевых выбросов электромобилей с привычной скоростью заправки и большим запасом хода традиционных авто.

Это не просто концепция – серийные водородные автомобили уже выезжают на дороги мира. Технология обещает перевернуть наши представления о чистом и эффективном транспорте.

Типы водородных силовых установок: топливные элементы vs водородные ДВС

Основная конкуренция в водородной мобильности разворачивается между двумя технологиями: водородными топливными элементами (FCEV) и двигателями внутреннего сгорания, адаптированными под водород (H2-ДВС). Оба подхода используют водород как энергоноситель, но принципы преобразования энергии в них фундаментально различны.

FCEV генерируют электричество химическим путем через реакцию водорода с кислородом в топливном элементе, питая электромотор. H2-ДВС работают по классическому циклу Отто, сжигая водородно-воздушную смесь в цилиндрах для получения механической энергии. Это различие определяет их эксплуатационные характеристики, эффективность и экологичность.

Сравнительный анализ технологий

Принцип работы и эффективность:

- FCEV: Электрохимическая реакция (без горения) с КПД 45-60%. Единственный выброс – чистая вода.

- H2-ДВС: Термическое сгорание топлива. КПД 25-45% (ближе к бензиновым ДВС). Выбросы включают NOx из-за высоких температур сгорания.

Ключевые преимущества и недостатки:

| Критерий | Топливные элементы (FCEV) | Водородные ДВС (H2-ДВС) |

|---|---|---|

| Экологичность | Нулевые выбросы (только H2O) | Выбросы NOx (требует катализаторов) |

| Энергоэффективность | Высокая (до 60%) | Умеренная (до 45%) |

| Инфраструктура | Требует водородных заправок высокого давления | Может использовать часть существующих ДВС-линий |

| Стоимость | Дорогие катализаторы (платина) | Дешевле (модификация обычных ДВС) |

| Звук/Вибрации | Тихая работа | Характерные для ДВС |

Перспективы развития: FCEV доминируют в легковом транспорте и автобусах благодаря чистоте и эффективности. H2-ДВС рассматриваются для грузовиков, судов и спецтехники, где важны:

- Использование существующих производственных мощностей.

- Возможность работы на смеси водорода с традиционным топливом.

- Устойчивость к низкокачественному водороду.

Окончательный выбор технологии зависит от баланса экологических требований, экономики и специфики применения. Водородные ДВС служат переходным звеном, тогда как FCEV представляют конечную цель декарбонизации транспорта.

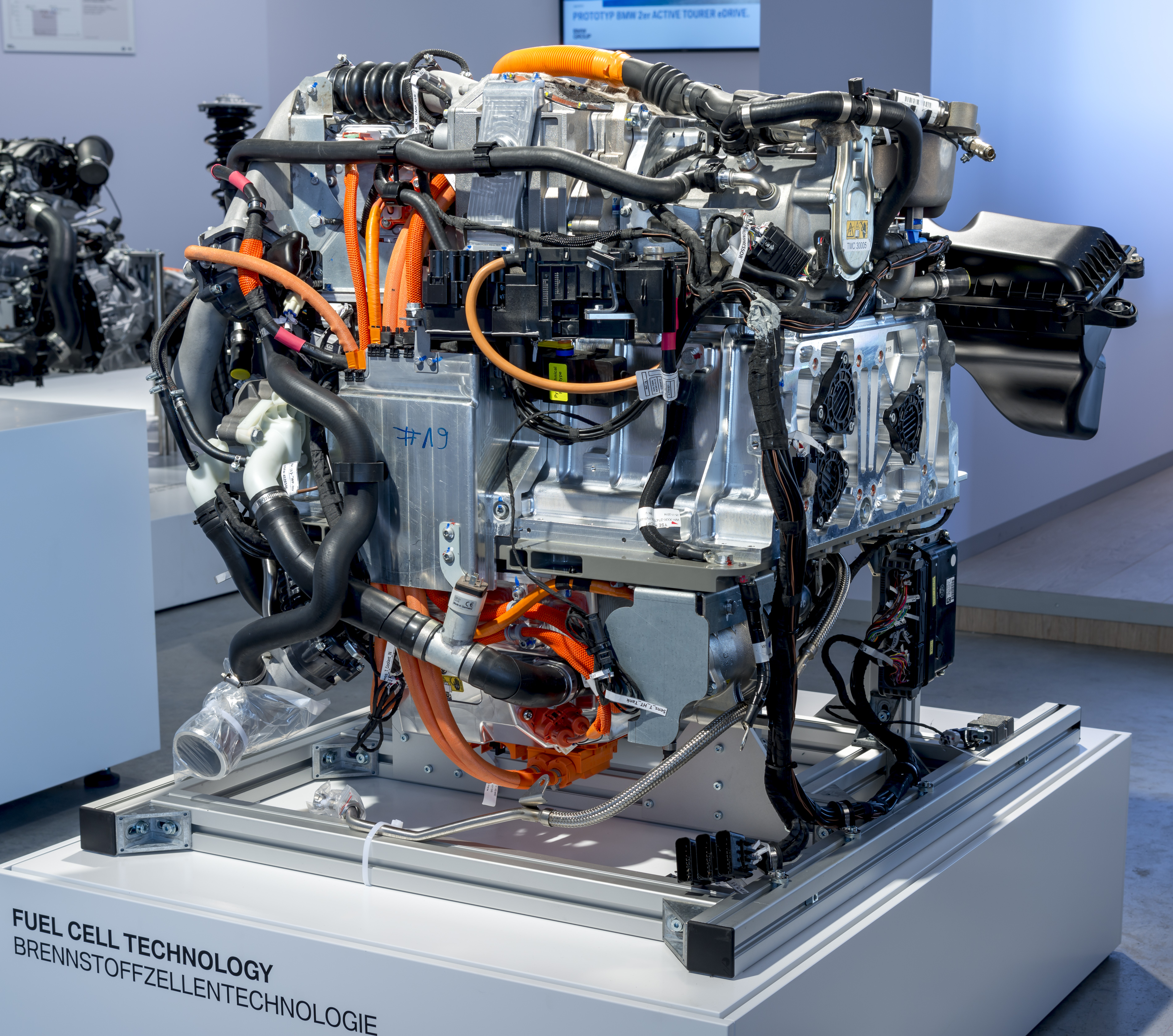

Конструктивные особенности водородного топливного элемента

Топливный элемент представляет собой многослойную электрохимическую ячейку, где ключевыми функциональными компонентами являются мембрана, катализаторы и электроды. Конструкция обеспечивает прямое преобразование химической энергии водорода в электричество через контролируемую реакцию с кислородом без процессов горения.

Слоистая структура включает биполярные пластины с газовыми каналами, которые равномерно распределяют реагенты по поверхности электродов. Между анодом и катодом расположена протонообменная мембрана, выполняющая двойную функцию: перенос протонов и изоляция газовых потоков.

Ключевые компоненты и их функции

| Компонент | Материал | Назначение |

|---|---|---|

| Протонообменная мембрана (PEM) | Полимер Nafion® | Проводит протоны, блокирует электроны и газы |

| Катализатор | Платина/углерод | Ускоряет реакции диссоциации водорода и восстановления кислорода |

| Газодиффузионные слои (GDL) | Углеродная бумага | Распределяет газы, отводит воду, проводит ток |

| Биполярные пластины | Графит/титан | Подача реагентов, отвод тепла, сбор тока |

Критичные инженерные решения включают:

- Наноструктурированные катализаторы для снижения содержания платины

- Микроканалы в биполярных пластинах для оптимизации потока газов

- Механизм управления влажностью мембраны

Терморегуляция реализуется через:

- Циркуляцию охлаждающей жидкости между ячейками

- Теплообменники в стэке топливных элементов

- Рекуперацию тепла для подогрева поступающих газов

Процесс преобразования водорода в электрическую энергию

В водородных топливных элементах энергия химической реакции превращается непосредственно в электричество. Основой служит электрохимическая реакция между водородом и кислородом, которая проходит без горения, что исключает вредные выбросы – единственным продуктом является чистая вода.

Ключевым компонентом системы выступает мембранно-электродный блок (МЭБ), состоящий из анода, катода и протонообменной мембраны. На анодный катализатор подается водород, где молекулы расщепляются на протоны и электроны. Протоны проникают через мембрану к катоду, а электроны движутся по внешней цепи, создавая электрический ток.

Последовательность реакций в топливном элементе

- Подача реагентов: Водород поступает на анод, кислород (из воздуха) – на катод.

- Диссоциация водорода: На аноде: H₂ → 2H⁺ + 2e⁻ (катализатор расщепляет молекулы).

- Перенос частиц:

- Протоны (H⁺) мигрируют через мембрану к катоду.

- Электроны (e⁻) направляются во внешнюю цепь, питая электродвигатель.

- Образование воды на катоде: Кислород реагирует с протонами и электронами: ½O₂ + 2H⁺ + 2e⁻ → H₂O.

| Компонент | Функция | Реакция |

|---|---|---|

| Анод | Окисление водорода | H₂ → 2H⁺ + 2e⁻ |

| Катод | Восстановление кислорода | ½O₂ + 2H⁺ + 2e⁻ → H₂O |

| Мембрана (PEM) | Селективный перенос протонов | Блокирует электроны/газы |

Эффективность преобразования достигает 50-60%, что превышает КПД ДВС (25-30%). Напряжение на одном элементе составляет ~0.6-0.8В, поэтому сотни ячеек объединяют в батарею топливных элементов для получения мощности, необходимой автомобилю.

Система хранения водорода: технология высокопрочных баллонов

Безопасное и компактное хранение водорода в транспортных средствах представляет ключевую инженерную задачу, решаемую преимущественно с помощью высокопрочных композитных баллонов IV типа. Эти емкости рассчитаны на экстремальное давление до 700 бар, обеспечивая максимальную плотность хранения газообразного водорода для увеличения запаса хода автомобиля.

Конструкция баллонов основана на многослойной структуре: внутренняя полимерная лайнер-вкладыш из полиамида (например, PA6) гарантирует герметичность и химическую инертность, а наружные слои из углеродного волокна, пропитанного эпоксидной смолой, воспринимают механические нагрузки. Точное намотки волокон под разными углами оптимизирует распределение напряжения.

Ключевые характеристики и технологические аспекты

Производство требует высокоточного оборудования для контролируемой намотки волокон и последующего отверждения в автоклаве. Каждый баллон проходит строжайший контроль качества, включая:

- Гидравлические испытания под давлением, превышающим рабочее в 2-2.5 раза

- Циклические испытания на усталость (15,000+ циклов заправки)

- Проверку на ударную стойкость и устойчивость к температурным перепадам

Для интеграции в автомобиль баллоны объединяются в модульные топливные стеки, оснащенные:

- Системой клапанов и регуляторов давления

- Температурными датчиками

- Аварийными разрывными мембранами

- Системой активного охлаждения при заправке

| Параметр | Баллон IV типа | Металлический баллон (III тип) |

|---|---|---|

| Масса на 1 кг H₂ | ~40 кг | ~80 кг |

| Рабочее давление | 700 бар | 350-700 бар |

| Срок службы | 15-20 лет | 10-15 лет |

| Чувствительность к повреждениям | Высокая (уязвимость к ударам) | Низкая |

Основные преимущества композитных баллонов – высокая удельная прочность и коррозионная стойкость, а главный недостаток – сложность утилизации из-за неразделимости слоев. Перспективные разработки сосредоточены на создании более дешевых смол, использовании перерабатываемых термопластов и внедрении встроенной сенсорной сети для мониторинга целостности структуры в реальном времени.

Криогенные решения для хранения жидкого водорода

Основной технологический вызов заключается в поддержании экстремально низкой температуры -253°C, необходимой для сохранения водорода в жидкой фазе. Традиционные стальные резервуары непригодны из-за теплопроводности и хрупкости материалов при криогенных температурах, что требует разработки многослойных изолированных ёмкостей. Специальные криостаты с вакуумной сверхизоляцией (до 70 слоёв алюминизированной плёнки) и перлитовыми прослойками сокращают теплоприток до 0,5–1% в сутки.

Критическое значение имеет выбор конструкционных материалов: аустенитные нержавеющие стали серии 300 (например, 304L) и алюминиевые сплавы серии 5000 сохраняют пластичность при глубоком охлаждении. Инновационные композиты на основе углеродного волокна с эпоксидными матрицами демонстрируют удельную прочность в 3 раза выше стали при снижении веса конструкции на 40%, что особенно важно для автомобильных топливных систем.

Ключевые компоненты криогенных систем

- Многослойные сосуды Дьюара: Вакуумная полость между стенками + отражающая изоляция

- Криогенные клапаны: Бессальниковые конструкции с сильфонным уплотнением

- Системы регазификации: Теплообменники, использующие тепло выхлопных газов

| Параметр | Показатель | Влияние на ТС |

|---|---|---|

| Плотность хранения | 70,8 г/л (жидк.) | +300% к газообразному (35 МПа) |

| Скорость испарения (BOR) | 0,3–2%/сут | Ограничение времени парковки |

| Толщина изоляции | 100–200 мм | Увеличение габаритов бака |

Современные разработки фокусируются на активных системах охлаждения с криорефрижераторами, работающими по циклу Гейфонда-Мак-Магона. Пилотные образцы демонстрируют возможность удержания температуры без потерь до 30 суток, однако энергопотребление таких установок пока превышает 8% от запаса топлива. Альтернативой выступают фазовые переходные материалы (PCM) на основе парафинов, аккумулирующие тепло при плавлении/кристаллизации и сглаживающие температурные пики.

Перспективным направлением считаются гибридные системы хранения, сочетающие криогенные баки с металлогидридными накопителями. Такая архитектура позволяет компенсировать испарение водорода за счёт его поглощения сплавами при стоянке, обеспечивая безопасность и увеличивая эксплуатационную гибкость транспортных средств без дополнительных энергозатрат.

Инфраструктура водородных заправок: текущее состояние и развитие

На сегодняшний день глобальная сеть водородных заправочных станций (ВЗС) остаётся крайне ограниченной, сосредоточенной преимущественно в технологически развитых регионах. Лидерами по количеству объектов являются Япония (более 160 станций), Германия (около 100), Южная Корея и Калифорния (США). В России функционируют лишь единичные демонстрационные ВЗС, например, в Москве и Санкт-Петербурге, что не обеспечивает практического применения для массового потребителя. Основные барьеры – высокая стоимость строительства (€1-2 млн за станцию) и сложности логистики доставки/хранения водорода.

Развитие инфраструктуры ускоряется за счёт государственных программ и частных инвестиций. Евросоюз планирует развернуть 1500 ВЗС к 2025 году в рамках стратегии «Водород для Европы», а Китай намерен построить 1000 станций к 2030 году. Ключевые технологические тренды включают переход на зелёный водород (производимый электролизёрами на ВИЭ) и создание модульных станций с уменьшенными сроками монтажа. Для удешевления инфраструктуры ведутся работы по использованию существующих газопроводов (с примесью до 20% H₂) и развитию морских терминалов для импорта сжиженного водорода.

Стратегические направления развития

- Кластеризация: Фокус на создании «водородных коридоров» вдоль ключевых автомагистралей и в мегаполисах.

- Стандартизация: Унификация протоколов заправки (например, стандарт SAE J2601) и систем безопасности.

- Синергия с ВИЭ: Интеграция ВЗС с солнечными/ветровыми электростанциями для on-site производства водорода.

| Регион | Цель по ВЗС | Срок |

|---|---|---|

| Евросоюз | 1500 станций | 2025 г. |

| Китай | 1000 станций | 2030 г. |

| Япония | 900 станций | 2030 г. |

Процедура заправки водородом: время и безопасность

Процесс заправки водородом значительно отличается от привычной заливки бензина или дизеля. Водитель присоединяет пистолет заправочной колонки к стандартизированному разъёму автомобиля, после чего система автоматически проверяет герметичность соединения и давление в топливных баках. Весь процесс контролируется электроникой, исключая человеческие ошибки.

Современные водородные заправки обеспечивают заполнение бака за 3-5 минут, что сопоставимо с традиционными видами топлива. Такая скорость достигается благодаря высокому давлению (до 700 бар) и предварительному охлаждению водорода до -40°C, что увеличивает плотность топлива и ускоряет подачу.

Ключевые аспекты безопасности

- Многоуровневая герметизация: Коннекторы оснащены двойными клапанами, мгновенно блокирующими утечку при расстыковке

- Датчики утечки: Инфракрасные сенсоры непрерывно мониторят концентрацию водорода в воздухе

- Автоматическая остановка: Подача прекращается при любом нарушении протокола (скачок давления, негерметичность, перегрев)

- Конструкция баков: Углепластиковые ёмкости с внутренней полимерной подложкой выдерживают пулевые попадания и нагрев до 1000°C

| Параметр | Водород | Бензин |

| Температура воспламенения | 560°C | 220-260°C |

| Концентрация для возгорания | 4-75% в воздухе | 1.4-7.6% в воздухе |

| Поведение при утечке | Быстро рассеивается вверх | Скапливается у поверхности |

При аварийном отключении заправочного модуля срабатывают быстродействующие запорные клапаны, изолирующие как автомобильную топливную систему, так и хранилища станции. Инфраструктура проектируется с дублирующими системами безопасности и зонированием потенциально опасных участков.

Сравнение запаса хода водородных и аккумуляторных электромобилей

Водородные электромобили (FCEV) демонстрируют существенное преимущество по запасу хода: современные модели легко преодолевают 600–800 км на одной заправке. Этот показатель практически не зависит от температуры окружающей среды, так как выработка энергии происходит в топливном элементе, а не за счёт химических реакций в аккумуляторе.

Аккумуляторные электромобили (BEV) в среднем предлагают запас хода 300–500 км, но их реальная автономность критически зависит от внешних условий. При температурах ниже 0°C ёмкость батарей падает на 20–40%, что сокращает пробег. Дополнительное энергопотребление на обогрев салона усугубляет этот эффект.

Ключевые отличия

- Скорость заправки/зарядки: FCEV заправляются водородом за 3–5 минут, BEV требуют 30+ минут на быстрой зарядке (до 80%).

- Влияние нагрузки: Использование кондиционера или обогрева в BEV сокращает запас хода на 15–30%, тогда как FCEV используют отходящее тепло топливного элемента для климат-контроля.

- Деградация: Батареи BEV теряют 1–3% ёмкости ежегодно, уменьшая максимальный пробег. Топливные элементы FCEV деградируют медленнее (0.5–1% в год).

| Параметр | FCEV | BEV |

| Типичный запас хода | 600–800 км | 300–500 км |

| Время пополнения запаса энергии | 3–5 мин | 30–60 мин (DC) |

| Потери при -10°C | 5–10% | 25–40% |

Несмотря на преимущества FCEV в дальности и скорости заправки, их распространение сдерживается дефицитом водородных заправок и высокой стоимостью производства водорода. BEV остаются практичнее для городских поездок благодаря развитой инфраструктуре зарядки.

Динамические характеристики автомобилей на водороде

Водородные электромобили (FCEV) демонстрируют динамические параметры, сопоставимые с классическими электромобилями благодаря синергии водородных топливных элементов и тяговой батареи. Топливная ячейка обеспечивает стабильную выработку электроэнергии, а литий-ионный аккумулятор мгновенно отдает накопленный запас при интенсивном разгоне, компенсируя инерционность реакции преобразования водорода. Такая гибридная архитектура гарантирует линейную и предсказуемую отзывчивость педали акселератора без задержек.

Максимальный крутящий момент доступен с нулевых оборотов, что характерно для всех электромоторов, обеспечивая резкий старт с места. Разгон до 100 км/ч у современных FCEV (например, Toyota Mirai II или Hyundai Nexo) составляет 7-9 секунд, приближаясь к показателям бензиновых седанов среднего класса. При этом динамика на средних и высоких скоростях остается стабильной благодаря отсутствию переключения передач – электронная система плавно регулирует мощность.

Ключевые особенности и сравнение

Преимущества перед ДВС:

- Мгновенная мощность: 100% крутящего момента доступно при трогании

- Отсутствие вибраций и провалов мощности при разгоне

- Бесшумная работа двигателя в городском режиме

Отличия от BEV (электромобилей):

- Более стабильная динамика на высоких скоростях благодаря непрерывной подпитке от топливного элемента

- Минимальное падение мощности при низких температурах

- Сохранение характеристик при полной загрузке автомобиля

| Параметр | FCEV | BEV | Бензин (турбо) |

|---|---|---|---|

| Разгон 0-100 км/ч | 7.4–9.2 сек | 5.1–8.6 сек | 8.0–10.5 сек |

| Крутящий момент (низкие обороты) | Максимальный | Максимальный | Ограничен |

| Динамика обгона (80–120 км/ч) | 4.5–5.8 сек | 4.0–5.5 сек | 5.8–7.3 сек |

Экологический аспект: выбросы водяного пара вместо CO₂

Ключевое преимущество водородных двигателей заключается в полном отсутствии выбросов углекислого газа (CO₂) в процессе эксплуатации. При электрохимической реакции водорода с кислородом в топливном элементе единственным побочным продуктом является чистая вода, выделяемая в виде пара. Это кардинально отличает технологию от традиционных ДВС, где сжигание углеводородов неизбежно генерирует CO₂ – основной фактор антропогенного парникового эффекта.

Отсутствие других вредных веществ в выхлопе – ещё один критически важный экологический плюс. Водородные автомобили не производят оксидов азота (NOx), угарного газа (CO), несгоревших углеводородов или твёрдых частиц (сажи), характерных для бензиновых и дизельных двигателей. Это особенно значимо для улучшения качества воздуха в мегаполисах, где транспортные выбросы становятся основной причиной смога и респираторных заболеваний населения.

Влияние и нюансы водяных выбросов

Хотя водяной пар также является парниковым газом, его влияние на климат принципиально иное. В отличие от CO₂, который накапливается в атмосфере столетиями, пар:

- Имеет короткий цикл существования (дни/недели)

- Естественно конденсируется в осадки

- Не приводит к долгосрочному росту концентрации в атмосфере

Важное уточнение: Экологичность технологии в эксплуатационной фазе не отменяет необходимости "чистого" производства самого водорода. Если H₂ получен путём парового риформинга метана (СН₄) без улавливания CO₂, общий углеродный след остаётся высоким. Истинную нейтральность обеспечивает только "зелёный" водород, произведённый с помощью ВИЭ.

| Тип двигателя | Основные выбросы | Парниковый эффект |

|---|---|---|

| Бензиновый ДВС | CO₂, NOx, CO, сажа | Высокий |

| Водородный топливный элемент | H₂O (пар) | Практически нулевой* |

*При условии использования "зелёного" водорода

"Зелёный" водород: производство методом электролиза

Электролиз воды – ключевой процесс для получения "зелёного" водорода, подразумевающий расщепление молекулы H₂O на водород и кислород под действием электрического тока. Для этого в электролизёр подаётся вода, где под напряжением на катоде выделяется водород, а на аноде – кислород. Критически важным условием является использование электроэнергии исключительно из возобновляемых источников (солнечных, ветровых, гидроэлектростанций), что гарантирует нулевой углеродный след на всех этапах производства.

Эффективность современных электролизёров варьируется в диапазоне 60–80%, а чистота получаемого водорода достигает 99,9%. Существуют три основных технологии электролиза, отличающихся типом электролита и рабочими параметрами: щелочные (ALK), с протонообменной мембраной (PEM) и твердооксидные (SOEC). Каждая из них имеет уникальные преимущества и ограничения, влияющие на масштабируемость и экономику производства.

Технологии и перспективы

Сравнение основных методов электролиза:

| Технология | Температура | КПД | Особенности |

|---|---|---|---|

| Щелочная (ALK) | 70–90°C | 60–70% | Низкая стоимость, требует стабильной нагрузки |

| PEM | 50–80°C | 70–80% | Быстрый отклик, дорогие катализаторы |

| Твердооксидная (SOEC) | 700–850°C | >80% | Высокая эффективность, сложная долговечность |

Ключевые вызовы для массового внедрения:

- Высокая стоимость установок (особенно PEM)

- Зависимость от доступности ВИЭ-мощностей

- Необходимость развития инфраструктуры для хранения и транспортировки

Прогресс в снижении затрат на возобновляемую энергию и повышение эффективности электролизёров уже ведёт к снижению себестоимости "зелёного" водорода. По оценкам МЭА, к 2030 году она может достичь $1.5–3 за кг, что сделает водородные автомобили экономически конкурентоспособными с традиционными транспортными решениями.

Энергоэффективность полного цикла "от источника до колёс"

При оценке водородных автомобилей критически важно анализировать всю цепочку преобразований: от первичного источника энергии до механической работы на колёсах. Этот цикл включает производство водорода, его транспортировку, заправку в автомобиль и преобразование в электричество через топливные элементы. Каждый этап вносит существенные энергопотери, определяя итоговую эффективность технологии.

Производство "зелёного" водорода через электролиз воды имеет КПД 60-80%, а сжатие или сжижение для хранения отнимает ещё 10-25% энергии. Транспортировка к заправочным станциям (автоцистернами или трубопроводами) снижает эффективность на 5-20%. В самом автомобиле топливные элементы преобразуют водород в электричество с КПД 50-60%, а электродвигатель добавляет ещё 10-15% потерь. Итоговая эффективность редко превышает 25-35%.

Сравнение с альтернативными технологиями

| Технология | Эффективность цикла (%) | Ключевые факторы потерь |

|---|---|---|

| Водородный транспорт | 25-35 | Электролиз, сжижение, КПД топливных элементов |

| Аккумуляторные электромобили (BEV) | 70-85 | Зарядка/разрядка батарей, передача электроэнергии |

| Бензиновые ДВС | 15-25 | Термодинамические ограничения, выхлопные газы |

Перспективы роста эффективности связаны с прорывами в трёх направлениях:

- Производство: высокотемпературный электролиз (КПД до 90%) и каталитические мембраны

- Инфраструктура: трубопроводный транспорт вместо автоцистерн, криокомпрессоры нового поколения

- Топливные элементы: катализаторы без платины, твердооксидные системы (КПД 60-70%)

Несмотря на текущие ограничения, водород остаётся стратегическим решением для грузоперевозок и авиации, где требования к дальности и скорости заправки компенсируют низкий КПД цикла. Дальнейшее снижение стоимости ВИЭ также улучшит экобаланс технологии.

Безопасность водородных систем при ДТП и утечках

Конструкция водородных автомобилей включает многоуровневую защиту. Топливные баки изготавливаются из армированного углеволокном композита, выдерживающего давление до 700 бар и прямое огневое воздействие. Системы оснащаются плавкими предохранителями и электромагнитными клапанами, мгновенно перекрывающими подачу газа при ударе или отклонении от нормы.

При утечке водород стремительно рассеивается вертикально вверх благодаря крайне низкой плотности (в 14 раз легче воздуха), что минимизирует риск воспламенения в открытом пространстве. Датчики утечки дублируются по всему контуру топливной системы, передавая сигналы бортовому компьютеру для экстренной блокировки.

Ключевые механизмы безопасности

- Краш-тестирование: Баки испытывают на:

- Пробивание бронебойными элементами

- Воздействие температур свыше 800°C

- Падение с высоты 10+ метров

- Аварийный сброс: Пироклапаны направленно выпускают водород через вентиляционные трубы вверх при перегреве.

- Защита электрики: Все цепи высокого напряжения автоматически обесточиваются при столкновении.

| Риск | Меры нейтрализации |

|---|---|

| Скопление водорода в замкнутом пространстве | Принудительная вентиляция отсеков, искробезопасные материалы |

| Возгорание топливной магистрали | Терморасчётные разрывные мембраны, огнестойкие перегородки |

Статистика испытаний показывает: вероятность детонации водорода при аварии в 4 раза ниже, чем возгорание бензина благодаря отсутствию токсичных паров и контролируемому рассеиванию. Сертификация по стандартам ECE R134 и GTR No.13 гарантирует соответствие систем жёстким требованиям к ударопрочности и пожаробезопасности.

Тепловой КПД водородных двигателей внутреннего сгорания

Тепловой КПД водородных ДВС теоретически превышает показатели бензиновых аналогов благодаря высокой скорости горения H₂ и широкому диапазону воспламеняемости. Водород сгорает полностью без образования сажи, а высокая октановая устойчивость (130+ единиц) позволяет использовать степень сжатия до 14:1, что напрямую повышает эффективность цикла Отто.

Практические значения КПД современных водородных двигателей достигают 42-45% в оптимальных режимах, что на 15-20% выше серийных бензиновых моторов. Однако реальная эффективность снижается из-за особенностей: низкой энергетической плотности газообразного H₂ (требует увеличенных баков) и повышенных тепловых потерь через стенки цилиндров из-за высокой температуры горения.

Ключевые факторы влияния на КПД

- Метод впрыска: прямой впрыск в камеру сгорания повышает КПД на 8-12% по сравнению с впускным коллектором

- Оптимизация зажигания: угол опережения корректируется под высокую скорость фронта пламени

- Охлаждение смеси: впрыск жидкого H₂ снижает риск детонации и тепловые нагрузки

| Параметр | Бензиновый ДВС | Водородный ДВС |

|---|---|---|

| Макс. теоретический КПД | 38-40% | 52-55% |

| Реальный КПД (серийные модели) | 25-30% | 38-42% |

| Температура горения | ~900°C | ~1100°C |

Перспективы роста КПД связаны с комбинированными системами: рекуперация тепла выхлопных газов для турбонаддува или генерации электричества повышает общую эффективность до 50%. Критически важным остается решение проблемы обратных вспышек (воспламенение смеси во впуске) через прецизионное управление фазами газораспределения.

Коррозионная стойкость материалов в водородной среде

Водородное охрупчивание металлов – ключевая проблема для компонентов двигателя. Атомарный водород проникает в кристаллическую решётку, снижая пластичность и вызывая трещины под нагрузкой. Особенно уязвимы высокопрочные стали и алюминиевые сплавы, критичные для топливных баков, форсунок и уплотнений.

Дополнительный риск представляет газовая коррозия при высоких температурах и давлениях. Водород реагирует с легирующими элементами (хром, никель), образуя хрупкие гидриды или вымывая углерод. Это ускоряет деградацию поверхностей клапанов, поршневых групп и теплообменников.

Стратегии повышения устойчивости

- Материальный выбор: Аустенитные нержавеющие стали (AISI 316L), никелевые суперсплавы (Inconel) и композиты демонстрируют повышенное сопротивление проникновению водорода.

- Защитные покрытия: Нанесение алмазоподобных углеродных плёнок (DLC) или керамических слоёв (Al2O3, CrN) создаёт барьер для диффузии атомов H2.

- Контроль среды: Добавление ингибиторов (кислород в концентрации 0.1-1%) замедляет кинетику коррозии, но требует точной дозировки.

| Материал | Скорость коррозии (мм/год) | Устойчивость к H2 |

|---|---|---|

| Углеродистая сталь | 0.5-2.0 | Низкая |

| Нержавеющая сталь 304 | 0.05-0.2 | Средняя |

| Inconel 625 | <0.01 | Высокая |

Перспективны нанокристаллические сплавы с минимальной дефектностью структуры. Разработка многослойных композитов, сочетающих пластичную основу и керамическую матрицу, позволяет перераспределять водородные напряжения. Для трубопроводов применяют полимеры с углеродным армированием, исключающие электрохимическую коррозию.

Гибридные системы: водород + батареи

Гибридные силовые установки, сочетающие водородные топливные элементы и литий-ионные батареи, создают синергетический эффект для электромобилей. Топливный элемент работает как основной генератор электроэнергии, постоянно подзаряжая тяговую батарею, которая обеспечивает пиковую мощность при разгоне. Такая архитектура позволяет оптимизировать КПД системы, снижая нагрузку на топливный элемент и продлевая его ресурс.

Ключевым преимуществом гибридизации является рекуперация энергии торможения, невозможная в чисто водородных моделях. Батарея накапливает восстановленную энергию, сокращая расход водорода на 15-20%. Дополнительно буферная батарея обеспечивает "холодный старт" топливного элемента в мороз, решая проблему замерзания мембран при низких температурах.

Структура и функциональность системы

Типовая компоновка включает:

- Топливный стек (мощность 60-90 кВт) для базового энергоснабжения

- Литий-ионный аккумулятор (15-30 кВт·ч) для динамичных нагрузок

- Интеллектуальный контроллер, распределяющий энергию между компонентами

Принцип работы:

- Водород преобразуется в электричество в топливном элементе

- Избыток энергии запасается в батарее

- При ускорении батарея дополняет топливный элемент

- Торможение активирует рекуперацию в батарею

| Параметр | Водородный FCEV | Гибрид FCEV+Battery |

| Запас хода | 500-600 км | 650-750 км |

| Время заправки | 3-5 минут | 3-5 минут |

| Ресурс топливного стека | ~5 000 часов | ~7 000 часов |

Технологические вызовы включают сложность управления энергопотоками и увеличение массы. Однако такие системы уже реализованы в Toyota Mirai II и Hyundai Nexo, демонстрируя на 30% большую эффективность по сравнению с чистыми FCEV. Развитие быстрых гибридных зарядок позволит пополнять батарею за 10-15 минут, усиливая универсальность.

Система рекуперации энергии торможения в водородных авто

Водородные автомобили, особенно на базе топливных элементов (FCEV), оснащаются рекуперативными тормозными системами, аналогичными электромобилям. При замедлении или торможении электродвигатель переключается в режим генератора, преобразуя кинетическую энергию движения в электричество.

Полученная электроэнергия не направляется напрямую в топливный элемент, а накапливается во вспомогательной высоковольтной батарее (обычно литий-ионной). Эта буферная батарея играет ключевую роль, обеспечивая мгновенный доступ к энергии для резкого ускорения и компенсируя пиковые нагрузки на топливный элемент.

Принципы работы и преимущества

Основные компоненты системы включают:

- Реверсивный электродвигатель – выполняет функции тягового мотора и генератора.

- Контроллер мощности – управляет потоком энергии между двигателем, батареей и топливным элементом.

- Буферная батарея – накапливает рекуперированную энергию.

Ключевые преимущества технологии:

- Увеличение общего КПД – использование "бесплатной" энергии торможения снижает потребление водорода до 15-20%.

- Снижение износа механических тормозов – рекуперация обеспечивает до 90% замедления в городском цикле.

- Динамичный отклик – мгновенная подача мощности из батареи улучшает разгонные характеристики.

Эффективность рекуперации зависит от:

| Фактор | Влияние |

|---|---|

| Масса автомобиля | Тяжёлые авто генерируют больше энергии |

| Стиль вождения | Частые торможения в городе повышают эффективность |

| Ёмкость буферной батареи | Ограничивает максимальный захват энергии за один цикл |

Интеграция с водородной силовой установкой требует сложной координации: топливный элемент поддерживает заряд батареи на оптимальном уровне, а рекуперация снижает его нагрузку при разгоне. Это обеспечивает плавную работу без потери мощности.

Современные серийные модели авто на водороде (Toyota, Hyundai)

На текущем рынке серийных водородных автомобилей доминируют японские и корейские производители. Toyota и Hyundai предлагают коммерчески доступные модели, прошедшие полный цикл разработки и сертификации.

Эти автомобили используют топливные элементы для генерации электричества из водорода, обеспечивая запас хода и время заправки, сопоставимые с традиционными авто. Их эксплуатация сопровождается развитием заправочной инфраструктуры в ключевых регионах.

Технические характеристики и особенности

Современные водородные седаны демонстрируют практическую применимость технологии:

- Запас хода превышает 600 км на одной заправке

- Полная заправка баков занимает 3-5 минут

- Экологичность: единственный выброс - водяной пар

| Модель | Мощность | Запас хода (WLTP) | Особенности |

|---|---|---|---|

| Toyota Mirai II | 182 л.с. | 650 км | Задний привод, улучшенная аэродинамика |

| Hyundai Nexo | 163 л.с. | 666 км | Система очистки воздуха, полный привод |

Производители активно развивают водородные линейки: Hyundai анонсировал водородные версии коммерческого транспорта, а Toyota тестирует водородные двигатели внутреннего сгорания для спорткаров. Ключевые преимущества перед электромобилями:

- Отсутствие длительного времени зарядки

- Стабильная работа при низких температурах

- Меньший вес силовой установки

Техническое обслуживание водородной силовой установки

Регулярное обслуживание водородных двигателей требует специализированных процедур, направленных на обеспечение герметичности системы и контроля химических процессов. Ключевое внимание уделяется топливным элементам, водородным бакам высокого давления и системам безопасности.

Диагностика электрохимических ячеек проводится с помощью специализированного ПО, отслеживающего деградацию катализаторов и мембран. Проверка композитных баллонов включает ультразвуковой контроль целостности структуры и тесты на утечки с использованием газоанализаторов.

Критические компоненты для обслуживания

- Топливные элементы: замена мембранных блоков каждые 5 лет

- Система рециркуляции водорода: очистка клапанов от примесей

- Воздушные фильтры: защита катодных пластин от загрязнений

| Интервал | Процедура | Оборудование |

| Каждые 15 тыс. км | Проверка герметичности магистралей | Гелиевые течеискатели |

| Раз в 2 года | Калибровка датчиков давления | Эталонные манометры |

Особое внимание уделяется системе аварийного сброса давления, где требуется ежеквартальная проверка пиропатронных клапанов. При замене охлаждающей жидкости применяются исключительно диэлектрические составы.

- Активация системы продувки азотом перед ремонтом

- Контроль чистоты водорода (99,97%) при заправке

- Обновление прошивки BMS (Battery Management System)

Срок службы топливных элементов и стоимость замены

Современные автомобильные топливные элементы демонстрируют существенный прогресс в долговечности. Производители утверждают, что срок их службы достигает 150 000–200 000 км или 8–10 лет эксплуатации при соблюдении регламентного обслуживания. Этот показатель приближается к ожиданиям потребителей для серийных автомобилей, хотя пока уступает литий-ионным батареям электромобилей.

Замена отработавшего топливного элемента остаётся ключевым фактором стоимости владения. Цена нового стека варьируется от $5 000 до $15 000 в зависимости от модели и мощности, что включает:

- Стоимость материалов (платина, мембраны, биполярные пластины)

- Сложность производственного процесса

- Требования к герметичности и точности сборки

Основные стратегии снижения затрат на замену:

| Направление | Действия | Эффект |

|---|---|---|

| Увеличение ресурса | Оптимизация управления влажностью, температурными режимами | Цель: 500 000 км к 2030 году |

| Снижение себестоимости | Автоматизация производства, замена платины | Потенциал снижения цены на 40-60% |

| Бизнес-модели | Аренда стека, расширенные гарантии | Перераспределение рисков на производителя |

Прогресс в этих областях критичен для конкурентоспособности водородного транспорта, особенно с учётом необходимости создания специализированных сервисных центров с обученным персоналом, что пока ограничивает доступность ремонта.

Государственные программы поддержки водородного транспорта

Стремясь к углеродной нейтральности и снижению зависимости от ископаемого топлива, правительства ведущих стран активно разрабатывают и внедряют масштабные программы поддержки водородного транспорта. Эти программы направлены на преодоление ключевых барьеров на пути коммерциализации: высокой стоимости технологий, отсутствия заправочной инфраструктуры и необходимости доказательства надежности и безопасности решений.

Основные направления государственной поддержки включают прямое финансирование проектов, налоговые льготы, субсидии для конечных покупателей, создание нормативно-правовой базы и стимулирование научно-исследовательских работ. Фокус делается как на развитии самого транспорта (легковые и грузовые автомобили, автобусы, поезда), так и на критически важной инфраструктуре – сети водородных заправочных станций.

Ключевые меры поддержки

- Финансирование инфраструктуры АЗС: Выделение значительных средств на строительство и запуск сети водородных заправочных станций, часто с целевыми показателями по количеству станций к определенному году.

- Субсидии и гранты для производителей: Прямая финансирование разработки и производства водородных автомобилей, автобусов и компонентов (топливных элементов, баков) для снижения их стоимости.

- Потребительские стимулы: Предоставление значительных скидок при покупке водородных автомобилей (гранты, утилизационные премии), льготное налогообложение (транспортный налог, НДС), субсидирование стоимости водорода как топлива.

- Пилотные проекты и госзакупки: Запуск демонстрационных проектов (например, парки водородных автобусов в городах) и закупка водородного транспорта для государственных нужд (общественный транспорт, служебный парк).

- Поддержка НИОКР: Финансирование фундаментальных и прикладных исследований для повышения эффективности, долговечности и снижения стоимости топливных элементов и систем хранения водорода.

- Развитие нормативной базы: Создание четких стандартов безопасности, правил сертификации транспортных средств и инфраструктуры, регламентов производства, хранения и транспортировки водорода.

Страны-лидеры и их программы

| Страна | Ключевая программа / Инициатива | Основные фокусы |

|---|---|---|

| Япония | Стратегия "Зеленого роста" (Basic Hydrogen Strategy, обновления) | Стать "водородным обществом", массовое внедрение FCEV, экспорт технологий, инфраструктура АЗС |

| Южная Корея | Стратегия водородной экономики (Hydrogen Economy Roadmap) | Крупнейший производитель FCEV (Hyundai), инфраструктура АЗС, водородные города |

| Германия | Национальная водородная стратегия (Nationale Wasserstoffstrategie) | "Зеленый" водород, грузовой транспорт, поезда, пилотные регионы, импорт водорода |

| Китай | Планы развития новых энергетических автомобилей (NEV), акцент на водород | Кластеры производства FCEV (автобусы, грузовики), развитие АЗС в ключевых городах/кластерах |

| ЕС | Водородная стратегия для климатически нейтральной Европы, IPCEI "Hy2Tech" | Производство "зеленого" водорода, инфраструктура, тяжелый транспорт, кросс-граничные проекты |

Эффективность этих программ уже демонстрирует рост числа водородных заправочных станций и моделей транспортных средств на рынках этих стран. Успех водородного транспорта в глобальном масштабе будет напрямую зависеть от продолжения, масштабирования и координации этих государственных усилий на международном уровне для снижения издержек и создания единых стандартов.

Перспективные разработки: металл-гидридные системы хранения

Металл-гидридные технологии основаны на способности интерметаллических соединений обратимо поглощать водород в кристаллическую решётку при умеренных давлениях. В отличие от газообразного или сжиженного H₂, гидриды обеспечивают хранение в твёрдом состоянии, исключая риски утечек и минимизируя требования к прочности баков.

Ключевым преимуществом является высокая объёмная плотность хранения – до 150 кг/м³, что в 1.5 раза выше, чем у сжатого водорода (70 МПа). Температуры абсорбции/десорбции современных сплавов (например, на основе Mg₂Ni или LaNi₅) оптимизированы для работы в диапазоне 60-120°C, что совместимо с тепловым режимом топливных элементов.

Текущие направления развития

Исследования сосредоточены на трёх аспектах:

- Материалы нового поколения: нанокомпозиты с добавлением катализаторов (Ti, Fe) для ускорения кинетики и снижения температуры десорбции гидридов магния до 150°C.

- Теплообменные системы: интеграция тепловых трубок для эффективного отвода тепла при заправке и подвода тепла при расходовании водорода.

- Гибридные решения: комбинация металл-гидридных картриджей с адсорбционными материалами (MOF) для повышения ёмкости на 40-60%.

Основные технологические вызовы включают снижение массы систем (удельная ёмкость пока не превышает 2% масс.) и стоимость синтеза сплавов. Пилотные проекты, такие как HyTECH (Германия) и MHReg (Япония), демонстрируют цикличность более 10 000 зарядок при сохранении 95% ёмкости.

| Параметр | Mg₂NiH₄ | TiFeH₂ | VH₂ |

| Ёмкость (масс.%) | 3.6% | 1.9% | 2.1% |

| Рабочая T (°C) | 250-300 | 0-40 | -10-40 |

| Стоимость ($/кг) | 15-20 | 8-12 | 25-30 |

Прогнозируемый срок коммерциализации – 2028-2030 гг. Первыми применятся в городских автобусах и логистических платформах, где требования к массе менее критичны, чем безопасность и компактность.

Интеграция водородных авто в энергосистемы "умных" городов

Водородные автомобили выступают ключевым элементом устойчивой энергетической экосистемы "умного" города, обеспечивая двусторонний энергообмен. Они не только потребляют водородное топливо, но и способны возвращать избыточную электроэнергию обратно в сеть через технологию V2G (Vehicle-to-Grid), стабилизируя нагрузку в периоды пикового спроса.

Интеграция требует создания цифровых платформ для мониторинга состояния транспортных средств, уровня заряда батарей и заправок в режиме реального времени. Эти данные анализируются ИИ-алгоритмами для оптимизации маршрутов заправочных станций, прогнозирования спроса на водород и балансировки энергосетей с учетом возобновляемых источников энергии.

Ключевые технологические аспекты

- Умные заправочные станции: Автоматизированные электролизёры производят "зелёный" водород на месте с использованием излишков солнечной/ветровой энергии.

- Бидирекциональные зарядные системы: Позволяют автомобилям работать как мобильные накопители энергии для городской инфраструктуры.

- Датчики IoT в транспортном потоке: Собирают данные о выбросах (H2O), пробеге и расходе топлива для экологического мониторинга.

| Функция | Вклад в "умный" город |

|---|---|

| Регулирование нагрузки сети | Сглаживание пиков потребления за счёт обратной выдачи энергии |

| Использование ВИЭ | Аккумулирование избытков возобновляемой генерации |

| Управление спросом | Динамическое ценообразование на заправках на основе прогноза сети |

Синхронизация с системами "умного дома" позволяет владельцам участвовать в энергетических аукционах: автомобиль автоматически продаёт электроэнергию из батареи при высоких тарифах. При этом кибербезопасность становится критическим элементом для защиты цепочек данных между транспортом, энергосетями и пользователями.

Список источников

При подготовке материалов о водородных двигателях для автомобилей использовались научные публикации, отраслевые отчеты и данные технологических компаний. Основное внимание уделялось актуальным исследованиям в области экологичности, эффективности и инфраструктуры водородных транспортных решений.

Ниже представлен перечень ключевых источников, включающий нормативные документы, аналитические обзоры и технические исследования. Все материалы доступны в открытых научных базах данных и официальных ресурсах профильных организаций.

Научные и аналитические материалы

- Международное энергетическое агентство (МЭА): Доклад "Будущее водорода"

- Министерство энергетики США: Программа исследований водородных технологий

- Журнал "Nature Energy": Метаанализ эффективности топливных элементов

- Объединенный исследовательский центр ЕС: Отчет о жизненном цикле водородного транспорта

- Society of Automotive Engineers (SAE): Стандарты безопасности для систем хранения H₂

Технологические и отраслевые источники

- Hydrogen Council: Дорожная карта внедрения водородной мобильности

- Отчеты Toyota Motor Corporation: Техническая документация по двигателям Mirai

- Hyundai Motor Group: Исследования по долговечности топливных ячеек

- Национальная лаборатория возобновляемых источников энергии (NREL): Сравнение КПД электромобилей и FCEV

- Аналитика BloombergNEF: Прогнозы стоимости "зеленого" водорода