Водородный генератор для авто - экономия топлива с HHO

Статья обновлена: 28.02.2026

Рост цен на нефтепродукты и ужесточение экологических норм заставляют искать новые источники энергии для транспорта.

Водородные технологии предлагают перспективное решение, а HHO-генератор позволяет использовать водород прямо в обычном автомобиле.

Это устройство расщепляет воду на смесь газов водорода и кислорода методом электролиза.

Полученный HHO-газ подается во впускной коллектор двигателя, снижая расход топлива и вредные выбросы.

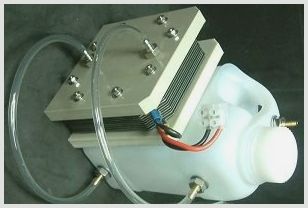

Ключевые компоненты системы: электролизер, резервуар, контроллер

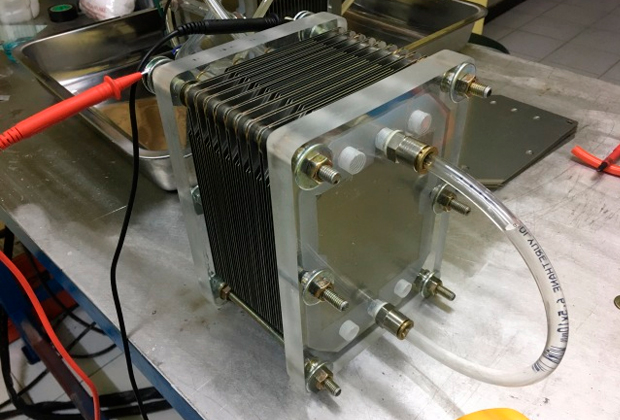

Электролизер – ядро HHO-системы. Он разлагает воду (H₂O) на газ Брауна (смесь водорода и кислорода) методом электролиза. Конструктивно представляет собой герметичную ёмкость с погруженными в электролит (чаще всего дистиллированную воду с катализатором, например KOH) электродами. Эффективность напрямую зависит от материала электродов (обычно нержавеющая сталь спецмарок), площади их поверхности и качества электролита.

Резервуар-сепаратор выполняет две критические функции: временно накапливает полученный газ перед подачей во впускной коллектор двигателя и отделяет остатки водяного пара или электролита из газовой смеси. Часто оснащается водяным затвором или мембранными фильтрами для предотвращения обратного распространения пламени и защиты электролизера от вспышек во впуске. Его объём и конструкция влияют на стабильность подачи газа под разными нагрузками.

Дополнительные элементы и управление

Контроллер – электронный блок, синхронизирующий работу HHO-генератора с двигателем. Его основные задачи:

- Регулировка силы тока на электролизер в зависимости от оборотов двигателя (через сигналы датчиков RPM или MAP)

- Защита от перегрева (термодатчики) и перегрузки по току

- Отключение системы при остановке мотора или неисправностях

- Оптимизация энергопотребления (питание от АКБ/генератора)

Вспомогательные компоненты включают:

- Блок питания: Преобразует 12В бортовой сети в необходимое для электролиза напряжение (часто с использованием PWM-модуляции).

- Система подачи воды: Автоматический долив (поплавковые датчики уровня) для поддержания концентрации электролита.

- Предохранительная арматура: Клапаны сброса давления, пламегасители.

- Датчики: Температуры электролита, давления газа, уровня жидкости.

| Компонент | Риск при отказе | Требование |

| Электролизер | Перегрев, взрыв газа | Качественные электроды, надёжная изоляция |

| Резервуар | Попадание влаги в двигатель | Регулярный слив конденсата |

| Контроллер | Электрические перегрузки | Защита от КЗ, стабильное охлаждение |

Подготовка воды для электролиза: требования к дистилляту

Качество воды напрямую влияет на эффективность электролиза в HHO-генераторе и срок службы электродов. Примеси в воде ускоряют коррозию, образуют минеральные отложения на пластинах и снижают выход газа. Использование обычной водопроводной, кипяченой или фильтрованной воды недопустимо из-за высокого содержания солей и металлов.

Единственным подходящим вариантом является химически чистая дистиллированная вода. Её низкая электропроводность (высокое сопротивление) обеспечивает контролируемый процесс расщепления молекул и минимизирует паразитные реакции. Это критически важно для стабильной генерации HHO-газа и предотвращения перегрева электролизёра.

Ключевые требования к дистилляту

Для безопасной работы генератора вода должна соответствовать строгим параметрам:

- Минерализация: не более 5 мг/л (TDS-метр покажет 0-5 ppm)

- Электропроводность: ≤ 5 мкСм/см

- Отсутствие тяжёлых металлов (железо, медь, хлор)

- Нейтральный pH: 6.5-7.5

- Отсутствие органических примесей

Рекомендуется использовать дистиллят класса "Лабораторный" по ГОСТ 6709-72. Замену воды в системе следует проводить при повышении TDS > 10 ppm или видимом помутнении раствора. Для дополнительного снижения остаточной проводимости в воду добавляют 10-15% пищевого гидроксида калия (KOH), который также выступает катализатором реакции.

Установка HHO-генератора: последовательность подключения к ДВС

Подготовьте все компоненты системы: электролизер (HHO-генератор), резервуар с электролитом, блок управления (контроллер), датчики давления/температуры, предохранительный клапан, водяной затвор (bubbler) и трубопроводы. Убедитесь в герметичности соединений и соответствии деталей техническим характеристикам двигателя.

Определите место монтажа: генератор должен располагаться вертикально в подкапотном пространстве с минимальной вибрацией, исключая контакт с нагревающимися элементами (>80°C). Резервуар с электролитом закрепите выше уровня электролизера для самотечной подачи раствора.

Пошаговая схема подключения

- Сборка электролизной ячейки

- Заполните резервуар дистиллированной водой с добавлением катализатора (KOH или NaOH) в пропорции 1 ст. ложка на 1 литр

- Подключите шланги подачи электролита к нижнему патрубку генератора

- Установка системы безопасности

- Врежьте водяной затвор между генератором и впускным коллектором для предотвращения обратной вспышки

- Смонтируйте предохранительный клапан сброса давления на крышке электролизера

- Электрическое подключение

- Соедините клеммы генератора с контроллером через предохранитель (40-60А)

- Подключите контроллер к АКБ через реле зажигания

- Интегрируйте датчик оборотов двигателя (к катушке зажигания или ECU)

- Врезка в воздушный тракт

Элемент Точка подключения Выход HHO газа После датчика массового расхода воздуха (ДМРВ) Шланг подачи Через обратный клапан во впускной коллектор

После монтажа выполните тестовый запуск на холостых оборотах без нагрузки. Проверьте отсутствие утечек газа, стабильность работы контроллера и температуру электролизера (не должна превышать 60°C). Отрегулируйте производительность генератора по показаниям бортового компьютера (LTFT/STFT).

Настройка подачи газовой смеси в топливную систему

Основная задача – синхронизировать впрыск HHO-газа с работой штатной топливной системы двигателя. Подача смеси водорода и кислорода (HHO) осуществляется через впускной коллектор после датчика массового расхода воздуха (ДМРВ) или датчика абсолютного давления (ДАД), чтобы электронный блок управления (ЭБУ) корректно учитывал дополнительный газовый поток. Неправильная установка точки врезки приводит к ошибкам в расчетах воздушно-топливного соотношения и сбоям в работе двигателя.

Ключевой параметр – регулировка объема подачи HHO в зависимости от режима работы ДВС. Для контроля используются: электромагнитный клапан, управляемый ШИМ-сигналом, и редуктор потока. Настройка производится по показаниям широкополосного лямбда-зонда и данных диагностического сканера (например, через OBD-II). Оптимальная концентрация HHO не должна превышать 20-30% от общего объема воздушно-топливной смеси на холостом ходу и под нагрузкой.

Этапы калибровки системы

- Согласование с ЭБУ двигателя:

- Корректировка топливных карт через чип-тюнинг или эмулятор коррекции лямбда-зонда.

- Установка блока управления HHO-генератором с обратной связью от датчика детонации.

- Регулировка пропорций смеси:

- На холостом ходу: установка минимального потока HHO (0.3-0.5 л/мин) для стабильности оборотов.

- Под нагрузкой: плавное увеличение подачи до 1.5-2 л/мин при 2500 об/мин с контролем детонации.

- Защитные механизмы:

- Автоматическое отключение генератора при остановке двигателя.

- Датчик давления в коллекторе для снижения потока HHO на низких оборотах.

| Параметр | Оптимальное значение | Инструмент контроля |

|---|---|---|

| Соотношение HHO/бензин | 1:8 (на нагрузке) | Широкополосный лямбда-зонд |

| Частота ШИМ клапана | 30-70 Гц | Осциллограф / мультиметр |

| Допустимая детонация | < 2° угла опережения | OBD-сканер (параметр Knock Retard) |

Важно: Избыточная концентрация HHO провоцирует обратные вспышки во впуске и термическое повреждение клапанов. Признак некорректной настройки – плавающие обороты на холостом ходу или потеря мощности при разгоне. Финишная калибровка выполняется на стенде с эмуляцией дорожных нагрузок.

Измерение реальной экономии топлива после монтажа

Для объективной оценки эффективности HHO-генератора необходимо провести серию контрольных замеров расхода топлива до и после установки системы. Используйте один и тот же маршрут с идентичными условиями (время суток, стиль вождения, загрузка авто, давление в шинах) для минимизации погрешностей. Рекомендуется выполнить не менее 3-5 тестовых поездок на каждой стадии.

Фиксируйте показатели бортового компьютера или применяйте ручной метод расчёта: заправляйте бак "под горловину", сбрасывайте суточный пробег, после поездки на 200-300 км снова заполните бак до предела и разделите израсходованные литры на пройденные километры. Обязательно учитывайте тип дорожного покрытия и климатические условия в период тестов.

Ключевые этапы оценки результатов

После сбора данных сравните средний расход топлива в трёх режимах:

- Городской цикл (частые остановки, скорость 40-60 км/ч)

- Трасса (равномерное движение 90-110 км/ч)

- Смешанный режим (сочетание городского и загородного трафика)

Рассчитайте процент экономии по формуле:

Экономия (%) = ((Расход_до - Расход_после) / Расход_до) × 100

| Параметр | До установки (л/100км) | После установки (л/100км) | Экономия (%) |

|---|---|---|---|

| Городской цикл | 12.5 | 11.2 | 10.4 |

| Трасса | 7.8 | 7.0 | 10.2 |

Критически важные факторы:

- Качество электролита и стабильность работы генератора

- Корректность подключения к бортовой сети и ЭБУ

- Отсутствие ошибок двигателя (контроль через OBD-сканер)

Помните: заявленные производителями показатели 15-30% экономии часто достигаются только в идеальных условиях. Реальный эффект обычно составляет 5-12% и проявляется через 500-1000 км после адаптации ЭБУ к изменённому составу топливной смеси.

Модернизация генератора: типы электродов и катализаторов

Конструкция электродов напрямую влияет на эффективность электролиза и объем производимого HHO-газа. Традиционные пластины из нержавеющей стали (марки 316L, 304) постепенно уступают место многослойным решетчатым или трубчатым конфигурациям, увеличивающим площадь реакции. Применение перфорированных или гофрированных поверхностей усиливает контакт электролита с металлом, снижая паразитное нагревание и энергопотребление. Ключевым параметром остается стойкость материала к окислению в агрессивной среде.

Катализаторы вводятся в электролит для ускорения диссоциации молекул воды и минимизации потерь энергии. Натрия гидроксид (NaOH) и калия гидроксид (KOH) остаются распространенными добавками из-за высокой ионной проводимости, но требуют точной дозировки из-за коррозионной активности. Перспективны наноструктурированные соединения на основе никеля или платины, наносимые на электроды, которые снижают перенапряжение и повышают выход газа на 15-20% при меньшей концентрации щелочи.

Критерии выбора материалов

- Электроды: Нержавеющая сталь 316L (устойчивость к хлоридам), титан с платиновым покрытием (долговечность), никелевые сплавы (высокая проводимость).

- Катализаторы в электролит: KOH (лучшая растворимость), NaOH (дешевизна), карбонаты калия (меньшая коррозия).

- Электрокаталитические покрытия: Никель-молибденовые, никель-цинковые композиции, оксиды редкоземельных металлов.

| Тип модернизации | Преимущества | Недостатки |

|---|---|---|

| Трубчатые электроды | Увеличенная площадь поверхности, улучшенное охлаждение | Сложность очистки, риск засорения |

| Наноструктурированные катализаторы | Снижение рабочего напряжения, повышение КПД | Высокая стоимость, деградация со временем |

Важно: Оптимальная концентрация щелочи – 10-15% для KOH и 15-20% для NaOH. Превышение вызывает перегрев и коррозию токовводов, а недостаток резко снижает производительность. Обязательна установка датчиков температуры и давления в корпусе генератора.

Обслуживание системы: чистка пластин и замена электролита

Регулярная чистка пластин электролизера – критически важная процедура для поддержания эффективности HHO-генератора. В процессе работы на поверхности пластин (анодов и катодов) неизбежно образуется налет из минеральных солей, содержащихся в воде, и продуктов химических реакций (особенно при использовании недистиллированной воды или электролита с примесями). Этот слой действует как изолятор, значительно повышая сопротивление между пластинами.

Накопление отложений приводит к резкому снижению производительности газа (HHO смеси), перегреву электролизера из-за увеличенного энергопотребления при том же токе, и даже к локальному перегреву и короблению пластин. В запущенных случаях возможно короткое замыкание между пластинами через слой шлама, что выводит генератор из строя. Частота чистки зависит от качества воды, состава электролита и интенсивности использования, но в среднем рекомендуется каждые 3000-5000 км пробега или при заметном падении выхода газа.

Процедура чистки пластин и замены электролита

Этапы обслуживания:

- Отключение и демонтаж: Полностью обесточьте систему, отсоединив клеммы от АКБ. Слейте старый электролит из корпуса генератора в подготовленную химически стойкую емкость для утилизации.

- Разборка электролизера: Аккуратно извлеките пакет пластин из корпуса. Разберите пластины, снятие изолирующие прокладки (шайбы). Обратите внимание на порядок сборки!

- Чистка пластин:

- Промойте пластины под сильной струей теплой дистиллированной воды для удаления остатков электролита.

- Используйте мягкую неметаллическую щетку (нейлоновая, зубная) или абразивную сторону губки для аккуратного механического удаления стойкого налета. Не допускайте глубоких царапин!

- При сильных отложениях: Замочите пластины на 10-30 минут в слабом растворе лимонной кислоты (1-2 ст.л. на литр дистиллированной воды) или специальном очистителе от накипи. Избегайте агрессивных кислот (соляная, серная)!

- Тщательно промойте каждую пластину большим количеством дистиллированной воды до полного удаления следов чистящего средства.

- Замена электролита:

- Приготовьте свежий электролит. Рекомендуемый состав: дистиллированная вода + катализатор (чаще всего KOH (гидроксид калия) в пропорции примерно 1 столовая ложка на 1 литр воды, или NaOH (каустическая сода) - строго по инструкции к вашему генератору).

- Внимание: Всегда добавляйте катализатор в воду, а не наоборот! Растворение экзотермично – используйте термостойкую посуду и защитные перчатки/очки.

- Дайте электролиту остыть до комнатной температуры перед заливкой.

- Сборка и заправка:

- Просушите пластины или промокните чистой безворсовой салфеткой (не оставляющей волокон).

- Соберите пластины в пакет в правильной последовательности и полярности, установив изолирующие прокладки.

- Поместите пакет пластин обратно в корпус генератора.

- Залейте свежий, остывший электролит до уровня, рекомендованного производителем (обычно чуть ниже верхнего края пластин).

- Убедитесь в герметичности всех соединений.

- Проверка: Подключите генератор к системе, соблюдая полярность. Проверьте работу на холостом ходу и под нагрузкой, контролируя ток потребления и выход газа. Убедитесь в отсутствии протечек.

Меры предосторожности: Все работы проводите в хорошо проветриваемом помещении, в защитных очках, резиновых перчатках и фартуке. Гидроксид калия (KOH) и каустическая сода (NaOH) – едкие щелочи! Избегайте контакта с кожей, глазами и одеждой. Нейтрализуйте пролитый электролит или порошок слабым раствором уксусной кислоты. Утилизируйте отходы (старый электролит, промывочную воду с остатками чистящих средств) согласно местным экологическим нормам.

Меры безопасности при эксплуатации HHO в машине

Водород образует взрывоопасную смесь с воздухом при концентрациях от 4% до 75%, а его низкая энергия воспламенения (0.02 мДж) требует исключения любых источников искр в зоне генератора. Повышенное давление в системе и контакт с электролитом добавляют риски химических ожогов и коррозии компонентов.

Электрическая часть системы работает с высоким током (15-30А), создавая опасность КЗ и перегревов, особенно при неправильной изоляции. Газовая смесь HHO (Brown's gas) обладает повышенной проникающей способностью, что усложняет обеспечение герметичности стандартными уплотнителями.

Критические правила безопасности

- Герметичность системы

- Еженедельная проверка соединений мыльным раствором

- Использование тефлоновых уплотнителей и металлических трубок

- Монтаж гидрозатвора между электролизером и ДВС

- Защита от воспламенения

- Установка flash-back arrestor на выходе газа

- Размещение генератора вне зоны двигателя (багажник/салон с вентиляцией)

- Запрет эксплуатации при запахе газа или ошибках ECU

- Электрообеспечение

- Автономный предохранитель на линии питания

- Реле аварийного отключения при остановке двигателя

- Защита клемм от окисления диэлектрической смазкой

Контроль параметров требует обязательной установки:

датчика давления с аварийным клапаном (макс. 0.5 Бар),

термодатчика на электролизере (отключение при 70°C) и

индикатора уровня электролита со световой сигнализацией.

| Компонент | Рекомендуемые материалы | Запрещенные материалы |

|---|---|---|

| Корпус генератора | Нержавеющая сталь 316L, полипропилен | Алюминий, медь, латунь |

| Уплотнения | Viton®, PTFE | Резина, силикон |

| Электроды | Пластинатированный титан | Сталь, никель |

Используйте только дистиллированную воду с добавлением KOH (макс. 30г/литр). При заправке применяйте СИЗ: очки, перчатки и фартук. Храните нейтрализующий раствор (уксус 5%) в салоне на случай разлива электролита.

Эффект от HHO на мощность двигателя и ресурс деталей

Теоретически, добавление газа HHO (оксиводорода, смесь водорода и кислорода) во впускной коллектор двигателя внутреннего сгорания (ДВС) должно улучшать процесс сгорания основного топлива (бензина или дизеля). Водород обладает высокой скоростью горения и широкими пределами воспламеняемости, что теоретически может способствовать более полному и быстрому сгоранию топливно-воздушной смеси в цилиндрах.

Однако, реальный эффект от установки HHO-генератора на автомобиль является предметом активных дискуссий и споров. Заявления производителей и энтузиастов часто противоречат результатам независимых испытаний и мнению экспертов в области двигателестроения. Влияние на мощность двигателя и долговечность его компонентов требует тщательного рассмотрения.

Мощность двигателя

Потенциальные положительные эффекты (теоретические и заявляемые):

- Более полное сгорание: Водород может способствовать дожиганию несгоревших частиц топлива, теоретически повышая эффективность сгорания и высвобождая больше энергии из того же количества бензина/дизеля.

- Увеличение октанового числа смеси: Добавление водорода может немного повышать эффективное октановое число топливной смеси, позволяя двигателю работать с более оптимальным углом опережения зажигания без детонации (особенно на бензиновых моторах).

- Ускорение фронта пламени: Высокая скорость горения водорода может ускорять распространение пламени в цилиндре, делая процесс сгорания более быстрым и, теоретически, более эффективным.

Реальность и проблемы:

- Минимальный вклад энергии: Количество газа HHO, которое может произвести типичный бортовой генератор, крайне мало по сравнению с энергетической потребностью двигателя. Его вклад в общую энергию сгорания ничтожен (доли процента).

- Энергия на производство: Генератор HHO потребляет значительную электрическую мощность от генератора автомобиля, который в свою очередь нагружает двигатель. Этот паразитный расход энергии часто сводит на нет любой мнимый прирост мощности.

- Отсутствие доказательств: Многочисленные независимые динамометрические испытания (замеры мощности на стенде) не показывают статистически значимого увеличения мощности или крутящего момента двигателя при работе с HHO по сравнению с работой без него.

- Нарушение соотношения воздух/топливо: Добавление HHO (который содержит и водород, и кислород) нарушает калибровку штатной системы подачи топлива. Блок управления двигателем (ЭБУ) пытается скорректировать смесь, что может привести к неоптимальной работе и отсутствию реального выигрыша.

Ресурс двигателя и деталей

Потенциальные риски и негативные эффекты:

- Коррозия: Самый существенный риск. HHO-генератор производит газ путем электролиза воды, часто с добавлением катализаторов (KOH, NaOH). Этот горячий, влажный и химически активный газ (особенно при наличии паров электролита) вызывает интенсивную коррозию:

- Впускной тракт: Коррозия дроссельной заслонки, датчиков (ДМРВ, ДАД), впускного коллектора.

- Камера сгорания и выпуск: При сгорании образуется водяной пар. В условиях неполного сгорания или на холодном двигателе пар конденсируется, смешиваясь с продуктами сгорания (образуя кислоты), что приводит к коррозии стенок цилиндров, поршневых колец, клапанов, седел клапанов, выпускного коллектора, катализатора и элементов выхлопной системы.

- Масляная система: Прорыв паров воды и кислот в картер двигателя приводит к разжижению и загрязнению моторного масла, резко ухудшая его смазывающие и защитные свойства, ускоряя износ всех трущихся пар.

- Повышенная температура сгорания: Более быстрое и полное (теоретически) сгорание может привести к локальному повышению температур в камере сгорания, увеличивая тепловую нагрузку на поршни, клапаны и свечи зажигания/накаливания.

- Детонация: Неправильная установка или настройка (особенно угла опережения зажигания на бензиновых моторах) в сочетании с HHO может спровоцировать детонационное сгорание, разрушительное для поршней и шатунно-поршневой группы.

- Износ цилиндропоршневой группы (ЦПГ): Коррозия и ухудшение качества масла напрямую ведут к ускоренному износу гильз цилиндров, поршней и поршневых колец.

Заявляемые положительные эффекты на ресурс:

- Чистота камеры сгорания и клапанов: Энтузиасты утверждают, что HHO "выжигает" нагар. Однако, доказательств этого меньше, чем доказательств коррозионного воздействия. Очистку можно достичь более безопасными методами.

- Снижение температуры выхлопных газов: Теоретически возможно при *оптимальном* сгорании, но на практике сложно достижимо и перевешивается рисками.

Экономия топлива

Заявления о значительной экономии топлива (15-30% и более) также не находят убедительного подтверждения в независимых контролируемых тестах. Незначительное потенциальное улучшение сгорания обычно нивелируется:

- Энергозатратами на производство HHO.

- Нарушением работы штатной системы управления двигателем (ЭБУ).

- Возрастанием механических потерь из-за ухудшения качества масла и начавшейся коррозии.

Водитель может субъективно ощущать "улучшение" из-за измененного характера работы двигателя или под влиянием ожиданий.

| Аспект | Потенциальные Положительные Эффекты (в основном теоретические/заявляемые) | Реальные/Потенциальные Негативные Эффекты (документированные/вероятные) |

|---|---|---|

| Мощность/Крутящий момент |

|

|

| Ресурс двигателя |

|

|

| Экономия топлива |

|

|

Важное замечание: Установка некачественных или неправильно настроенных HHO-систем значительно увеличивает риски коррозии и выхода из строя дорогостоящих компонентов двигателя. Многие специалисты считают потенциальные риски для ресурса двигателя существенно превышающими сомнительные преимущества.

Типовые проблемы: перегрев генератора и газовые пробки

Перегрев HHO-генератора возникает из-за экзотермической реакции электролиза и высокого тока на электродах. При превышении температуры 60-70°C эффективность катализатора падает, ускоряется испарение электролита, возможна деформация корпуса и плавление уплотнителей.

Газовые пробки образуются при накоплении водородно-кислородной смеси в верхних точках топливной магистрали. Это нарушает стабильную подачу газа во впускной коллектор, вызывает "чихание" двигателя, провалы мощности и опасность обратных хлопков.

Перегрев генератора

- Основные причины:

- Превышение рекомендованной силы тока (>15А на стандартный генератор)

- Недостаточный отвод тепла (малый объем электролита, отсутствие радиатора)

- Использование некачественных электродов с высоким сопротивлением

- Загрязнение электролита металлическими примесями

- Методы решения:

- Установка термореле с автоматическим отключением при 65°C

- Интеграция водяного охлаждения в контур ОЖ двигателя

- Применение импульсных ШИМ-контроллеров вместо постоянного тока

- Регулярная замена электролита (каждые 2000 км) и очистка пластин

Газовые пробки

- Ключевые факторы:

- Неправильный монтаж трубок (горизонтальные участки без уклона)

- Отсутствие деаэрационных клапанов в верхних точках системы

- Низкая скорость потока газа при работе на холостом ходу

- Избыточное давление в генераторе из-за засорения форсунок

- Способы устранения:

- Монтаж системы с постоянным подъемом к двигателю (минимальный уклон 15°)

- Установка автоматических воздухоотводчиков перед впускным коллектором

- Включение мини-компрессора для принудительной прокачки газа

- Применение влагоотделителей с ручным сливом конденсата

| Проблема | Критичные последствия | Экстренные меры |

| Перегрев генератора | Разрыв корпуса, возгорание, замыкание | Немедленное отключение питания, заливка холодной воды в электролит |

| Газовая пробка | Остановка двигателя, хлопок во впуске | Продувка магистрали через сервисный клапан, проверка герметичности |

Юридические ограничения на установку газогенерирующих систем

Основным препятствием для легализации HHO-систем на автотранспорте является отсутствие их сертификации в рамках действующих технических регламентов Таможенного союза (ТР ТС 018/2011 "О безопасности колесных транспортных средств"). Конструктивные изменения силовой установки и топливной системы транспортного средства требуют обязательного согласования с органами технического надзора. Без официального одобрения и внесения изменений в документы (Свидетельство о регистрации ТС) эксплуатация машины запрещена.

Установка несертифицированных газогенерирующих комплексов нарушает требования ПДД (пункт 7.18), запрещающий внесение изменений в конструкцию ТС без разрешения ГИБДД. Это влечет административную ответственность по КоАП РФ (статья 12.5 часть 1) с возможным штрафом (500 рублей) и предписанием о демонтаже оборудования. При ДТП с причинением вреда жизни/здоровью из-за некорректной работы HHO-системы владелец может нести уголовную ответственность.

Ключевые правовые аспекты

- Сертификация оборудования: Отсутствие ОТТС (Одобрения Типа Транспортного Средства) или СБКТС (Свидетельства Безопасности Конструкции) на HHO-генераторы и сопутствующие компоненты.

- Регистрация изменений: Невозможность легального внесения данных об установке в ПТС и СТС через ГИБДД без сертификатов соответствия и акта технической экспертизы.

- Технический надзор: Обязательность проведения испытаний модернизированного ТС в аккредитованной лаборатории для подтверждения безопасности, что финансово затратно и технически сложно для самодельных систем.

Дополнительные риски включают аннулирование ОСАГО (страховщик вправе отказать в выплате при нелегальном тюнинге) и запрет на прохождение государственного технического осмотра. Правовой статус HHO-генераторов остается неопределенным, так как они не подпадают четко под категорию "газобаллонное оборудование", регулируемое отдельными нормами.

Расчет цены комплектующих и срока окупаемости проекта

Стоимость базовых компонентов для HHO-системы включает электролизер (от 2000 руб за самодельные варианты до 15000 руб за промышленные модели), блок управления PWM (1000-5000 руб), резервуар для электролита (500-2000 руб), соду/катализатор (200 руб/кг), трубки и фитинги (700-1500 руб), датчики давления и уровня (1500-3000 руб). Дополнительные расходы: крепеж (300 руб), электропроводка (600 руб), гидрозатвор (400 руб). Итоговая сумма варьируется от 6000 руб для минимальной конфигурации до 25000 руб для комплексов с автоматикой.

Экономия топлива при установке HHO-генератора составляет 15-25% (по данным энтузиастов). Для авто с расходом 10л/100км и пробегом 20000км/год при цене бензина 55 руб/л годовая экономия достигает 16500-27500 руб. Срок окупаемости рассчитывается по формуле: (Общие затраты на комплектующие) / (Годовая экономия). Для системы стоимостью 15000 руб: 15000/22000≈0.68 года (8 месяцев).

Факторы влияния на окупаемость

- КПД генератора: самодельные конструкции часто уступают заводским в эффективности

- Стиль вождения: максимальная экономия достигается при плавном ускорении

- Техобслуживание: замена электролита (каждые 5000км), чистка электродов

- Деградация компонентов: снижение производительности пластин через 15-20 тыс.км

| Стоимость системы | Годовая экономия (руб) | Срок окупаемости |

|---|---|---|

| 6 000 | 16 500 | 4.4 мес |

| 15 000 | 22 000 | 8.2 мес |

| 25 000 | 27 500 | 10.9 мес |

Косвенные расходы включают увеличенную нагрузку на генератор (риск выхода из строя через 1-2 года, 5000-10000 руб на замену) и повышенный износ двигателя при некорректной настройке системы. Юридические аспекты: в РФ установка несертифицированных ГБО требует согласования с ГИБДД.

Список источников

При подготовке материалов использовались научные публикации, техническая документация и авторитетные отраслевые ресурсы, посвящённые водородным технологиям в транспортной сфере.

Основное внимание уделялось анализу принципов работы HHO-систем, их эффективности, вопросам безопасности и соответствия экологическим стандартам современного транспорта.

- Научные журналы по альтернативной энергетике: Исследования электролиза воды для транспортных применений, анализ КПД HHO-генераторов.

- Патентные базы данных: Описания конструкций HHO-установок, методы подачи газа в ДВС, системы управления.

- Технические отчёты SAE International: Влияние водородных добавок на выбросы и износ двигателя.

- Официальные сайты производителей HHO-оборудования: Спецификации, инструкции по монтажу, заявления об эффективности.

- Материалы конференций по водородной энергетике: Доклады о практических испытаниях HHO-систем на бензиновых/дизельных авто.

- Нормативная документация: ГОСТ/ТР ТС по безопасности газобаллонного оборудования, экологические стандарты ЕВРО.

- Учебники по химии топлив: Физико-химические свойства гидрогена, процессы горения в ДВС.

- Форумные обсуждения и кейсы энтузиастов: Практический опыт установки, проблемы коррозии и надёжности.