Восстановление радиаторов охлаждения двигателя методом пайки

Статья обновлена: 28.02.2026

Система охлаждения – критический компонент двигателя, обеспечивающий стабильный тепловой режим работы и предотвращающий перегрев. Регулярное обслуживание и своевременный ремонт элементов этой системы напрямую влияют на ресурс силового агрегата и безопасность эксплуатации транспортного средства.

Радиатор, как основной теплообменник, наиболее подвержен повреждениям. Механические дефекты и коррозия часто приводят к утечкам охлаждающей жидкости. Пайка остается эффективным методом восстановления целостности радиаторов, особенно алюминиевых, позволяя устранить трещины и пробоины без замены дорогостоящего узла.

Основные компоненты системы охлаждения: радиатор, помпа, термостат

Система охлаждения двигателя предотвращает перегрев и обеспечивает стабильную рабочую температуру. Её эффективность напрямую влияет на ресурс мотора, топливную экономичность и экологические показатели.

Три ключевых элемента системы – радиатор, помпа и термостат – выполняют взаимосвязанные функции: циркуляцию антифриза, отвод тепла в атмосферу и автоматическую регулировку температурного режима. Отказ любого из них ведёт к критическим последствиям.

- Радиатор – теплообменник из алюминия или меди/латуни. Состоит из сердцевины с сотами, бачков и патрубков. Охлаждает антифриз встречным потоком воздуха. Уязвим к коррозии, механическим повреждениям и засорам. Ремонт часто включает пайку трубок или пластиковых бачков.

- Помпа (водяной насос) – обеспечивает принудительную циркуляцию антифриза. Приводится в действие ремнём ГРМ или вспомогательным приводом. Основные неисправности: течь через сальник, износ подшипника, коррозия крыльчатки.

- Термостат – клапан с восковым элементом, открывающийся при нагреве. Регулирует поток антифриза между малым (через рубашку двигателя) и большим (через радиатор) контуром. Заклинивание в закрытом/открытом положении вызывает перегрев или длительный прогрев.

| Компонент | Признаки неисправности | Методы диагностики |

|---|---|---|

| Радиатор | Течи, запотевание стыков, перегрев на малой скорости | Визуальный осмотр, опрессовка воздухом/водой |

| Помпа | Шум подшипника, следы тосола на корпусе, люфт вала | Акустическая проверка, контроль уровня антифриза |

| Термостат | Долгий прогрев, колебания температуры, перегрев в пробках | Тест на открытие в кипятке, замер температуры патрубков |

Типичные признаки неисправностей радиатора: течи и трещины

Видимые подтёки охлаждающей жидкости под автомобилем или на элементах радиатора – основной индикатор проблем. Антифриз образует характерные пятна зелёного, красного, синего или жёлтого цвета на асфальте после стоянки, а на самом радиаторе проявляется в виде мокрых потёков, часто с белесыми разводами после испарения жидкости.

Снижение уровня тосола в расширительном бачке без явных внешних протечек требует проверки герметичности под давлением. Утечки могут происходить в скрытых зонах: местах пайки трубок и бачков, под пластиковыми патрубками или через микротрещины в сотах, которые визуально обнаруживаются только при снятии радиатора и тщательном осмотре.

Критические проявления дефектов:

- Запотевание стыков между алюминиевыми/медными трубками и пластиковым бачком при работе двигателя

- Деформация сот с последующим растрескиванием материала в местах механических повреждений (например, от камней)

- Пузырьки воздуха в расширительном бачке или шипение при открытии пробки на остывшем двигателе

| Тип повреждения | Визуальные признаки | Риски при игнорировании |

|---|---|---|

| Сквозная коррозия трубок | Рыжие подтёки на рёбрах охлаждения, белый налёт вокруг отверстий | Резкая потеря антифриза, перегрев двигателя |

| Трещины в пластиковом бачке | Радиальные линии возле горловины или креплений, вздутие поверхности | Разрыв бачка при скачке давления |

| Нарушение пайки | Потемнение припоя на стыках, капли жидкости по периметру соединения | Отслоение бачка при движении по неровностям |

Важно: Микротрещины часто проявляются только при рабочем давлении в системе (1.1-1.5 бар). Для точной диагностики используют опрессовку воздухом в ванне с водой или специальным тестером, подающим давление через адаптер вместо крышки расширительного бачка.

Диагностика утечек охлаждающей жидкости визуальным методом

Визуальный осмотр – первичный этап поиска утечек охлаждающей жидкости. Он проводится на холодном двигателе во избежание ожогов и требует системного подхода. Необходимо тщательно обследовать все компоненты системы охлаждения под капотом, уделяя особое внимание зонам соединений и потенциально уязвимым элементам.

Начинают с проверки уровня ОЖ в расширительном бачке и осмотра его корпуса на трещины. Затем последовательно исследуют трассы патрубков, места их соединения с термостатом, помпой, радиатором двигателя и радиатором отопителя. Обязательно контролируют состояние хомутов, целостность резиновых уплотнений и корпусов основных узлов.

Ключевые зоны и признаки утечки

- Соединительные патрубки: Трещины, потертости, вздутия, следы подтеканий (белесые или цветные разводы)

- Радиатор двигателя/отопителя: Коррозия трубок, повреждения сот, следы ОЖ на ребрах или под ним

- Водяной насос (помпа): Подтёки из дренажного отверстия под валом или по уплотнению

- Прокладка термостата: Мокрые следы по периметру корпуса термостата

- Прокладка ГБЦ: Маслянистая эмульсия на щупе, белый дым из выхлопа, потеки на стыке ГБЦ и блока (косвенный признак)

Важные этапы осмотра:

- Очистка компонентов: Удаление грязи для точного выявления свежих следов ОЖ.

- Использование фонарика: Подсветка труднодоступных мест (задняя сторона радиатора, низ помпы).

- Осмотр днища: Пятна ОЖ под автомобилем после стоянки указывают на активную течь.

- Контроль под давлением: После визуального осмотра применяют опрессовку системы для подтверждения и локализации скрытых дефектов.

Типичные ошибки: Пренебрежение осмотром радиатора кондиционера (его повреждение может имитировать течь ОЖ), игнорирование внутренних утечек (например, в масляный картер), недостаточное внимание к дренажным отверстиям помпы.

Очистка наружных поверхностей радиатора перед ремонтом

Тщательная очистка наружных поверхностей радиатора является обязательным подготовительным этапом перед любым ремонтом, особенно пайкой. Наличие загрязнений (пыль, грязь, масло, остатки насекомых, дорожные реагенты) на трубках и ребрах теплообмена резко снижает качество пайки, ухудшая адгезию припоя к металлу и маскируя истинное состояние поверхности и возможные микротрещины. Грязь и масло могут попасть в зону пайки при нагреве, препятствуя образованию надежного соединения.

Очистка позволяет не только обеспечить условия для качественной пайки, но и провести точную диагностику повреждений. Сильные загрязнения могут скрывать мелкие трещины или коррозию, которые необходимо выявить до начала работ. Особое внимание уделяется очистке зоны предполагаемого ремонта (трещины, пробоины) и прилегающих к ней участков труб и ребер на расстоянии не менее 2-3 см. Работу следует проводить аккуратно, чтобы не повредить тонкие и хрупкие ребра охлаждения.

Методы и средства очистки

Выбор метода очистки зависит от типа и степени загрязнения:

- Продувка сжатым воздухом: Первичный этап для удаления сухой пыли, пуха, листьев и легкого мусора. Направлять воздух нужно против направления обычного потока воздуха через радиатор (со стороны двигателя).

- Промывка водой под давлением: Эффективна против пыли и грязи. Использовать умеренное давление (не более 3-5 атм), чтобы не погнуть ребра. Струю направлять также против обычного воздушного потока.

- Механическая очистка щетками: Применяется для стойких загрязнений и остатков насекомых. Использовать только мягкие щетки (нейлоновые, с длинным ворсом) или специальные гребенки для радиаторов. Движения должны быть вдоль трубок, а не поперек, чтобы минимизировать деформацию ребер.

- Очистка специальными автошампунями/очистителями радиаторов: Наносятся на поверхность, выдерживаются несколько минут для растворения биологических остатков (насекомые) и грязи, затем тщательно смываются водой низкого давления.

- Обезжиривание: Критически важный этап перед пайкой, особенно если присутствуют следы масла, тосола или технических жидкостей. Использовать специализированные обезжириватели (ацетон, уайт-спирит, спирт, специальные составы для подготовки под пайку). Наносить на чистую ветошь, а не на радиатор, и тщательно протирать зону ремонта до полного удаления жировой пленки. Избегать агрессивных растворителей, способных повредить пластиковые или резиновые элементы.

- Очистка щелочными растворами (с осторожностью): Иногда применяются для очень стойких загрязнений, но требуют крайней осторожности и немедленной тщательной промывки чистой водой после применения, так как щелочь может вызывать коррозию алюминия.

После любой влажной очистки или обезжиривания радиатор обязательно должен быть тщательно высушен перед началом пайки. Остатки влаги при нагреве превратятся в пар, что помешает пайке и может привести к образованию пор в шве. Для сушки используют сжатый воздух и естественную сушку в теплом помещении.

| Метод | Основное назначение | Преимущества | Недостатки/Риски |

|---|---|---|---|

| Сжатый воздух | Сухая пыль, легкий мусор | Быстро, не требует сушки, безопасен для ребер | Не удаляет масло, жир, стойкие загрязнения |

| Вода под давлением | Пыль, грязь, остатки насекомых | Доступно, эффективно против большинства загрязнений | Риск деформации ребер при высоком давлении, требует сушки |

| Обезжиривание | Масло, жир, тех. жидкости | Необходим для качественной пайки, удаляет невидимую пленку | Требует осторожности с выбором растворителя, токсичность паров, требует сушки |

Демонтаж радиатора для ремонта: последовательность операций

Перед началом работ убедитесь в остывании двигателя до безопасной температуры. Подготовьте ёмкость для слива охлаждающей жидкости, набор гаечных ключей, отвертки, пассатижи и защитные перчатки. Зафиксируйте автомобиль на ровной поверхности стояночным тормозом.

Откройте сливной кран радиатора или ослабьте хомут нижнего патрубка для полного слива охлаждающей жидкости в подготовленную тару. После завершения слива закройте кран или временно зафиксируйте патрубок во избежание остаточных подтёков.

- Отсоединение патрубков

- Ослабьте хомуты верхнего и нижнего шлангов радиатора при помощи отвертки или пассатижей

- Снимите шланги со штуцеров, аккуратно проворачивая для освобождения

- Отсоедините патрубок расширительного бачка

- Отключение электрических компонентов

- Отсоедините разъёмы датчиков температуры на радиаторе

- Снимите клеммы с вентилятора охлаждения (если закреплён на радиаторе)

- При наличии автономного крепления вентилятора – демонтируйте его отдельно

- Снятие крепёжных элементов

- Выкрутите болты верхних кронштейнов радиатора ключом на 10-13 мм

- Снимите резиновые демпферы нижнего крепления

- Извлеките мешающие элементы: защитные кожухи, декоративные накладки

- Извлечение радиатора

- Приподнимите узел вертикально на 3-5 см для выхода из нижних направляющих

- Аккуратно выведите радиатор в сторону моторного щита

- Контролируйте положение сот во избежание деформации

| Ключевые моменты | Рекомендации |

| Защита соседних узлов | Накройте генератор полиэтиленом при работе в верхней зоне |

| Маркировка соединений | Обозначьте скотчем разъёмы датчиков для корректной сборки |

| Очистка посадочного места | Удалите скопившуюся грязь в нише установки перед монтажом |

Промывка внутренних каналов радиатора от отложений

Накопление минеральных отложений, ржавчины и продуктов разложения антифриза в сотах радиатора приводит к критическому снижению теплоотдачи и перегреву двигателя. Промывка внутренних полостей – обязательная процедура при засорах, снижении пропускной способности или в рамках планового ТО после 60–80 тыс. км пробега.

Игнорирование отложений провоцирует локальный перегрев трубок, их коррозию и механические повреждения от расширения накипи. Для диагностики используют термографию, контроль времени заполнения системы или демонтаж радиатора с визуальным осмотром через горловины.

Технология очистки

Основные этапы промывки:

- Демонтаж радиатора: слив ОЖ, отсоединение патрубков и крепежа.

- Механическая подготовка: удаление наружных загрязнений струёй воды под давлением.

- Выбор реагента:

- Слабые засоры: лимонная кислота (80–100 г/л воды) или уксусный раствор (1:3).

- Тяжёлые отложения: специализированные автохимикаты (Hi-Gear, Liqui Moly) с выдержкой до 1 часа.

- Масляные плёнки: щелочные составы (каустическая сода 5%).

- Циркуляционная промывка: подключение насоса к входному/выходному штуцерам на 20–40 минут.

- Финишная обработка: многократная проливка дистиллированной водой до нейтрального pH.

| Тип загрязнения | Признаки | Рекомендуемый реагент |

|---|---|---|

| Известковые отложения | Белый налёт в горловине | Ортофосфорная кислота 10% |

| Коррозия | Коричневые хлопья в ОЖ | Ингибированные кислотные промывки |

| Органические отложения | Гельообразная масса | Щелочные растворы (pH 10–12) |

Важно: кислотные составы запрещено применять для алюминиевых радиаторов без ингибиторов коррозии. После обработки обязательна опрессовка на 0.8–1.2 Бар для проверки герметичности трубок и бачков.

Определение мест повреждения методом опрессовки воздухом

Опрессовка воздухом является ключевым этапом диагностики радиаторов перед пайкой. Метод основан на подаче избыточного давления в систему охлаждения или непосредственно в радиатор для выявления микротрещин, неплотностей соединений и скрытых дефектов. Герметично заглушенный радиатор погружают в ванну с водой, после чего подают сжатый воздух через штуцер.

Визуальное наблюдение за поверхностью радиатора в воде позволяет точно локализовать повреждения – выход воздуха проявляется цепочкой пузырьков в местах нарушения герметичности. Контрольное давление обычно составляет 0.8-1.5 бар, что исключает деформацию сердцевины при испытании.

Порядок выполнения опрессовки

- Демонтаж радиатора с последующей тщательной промывкой сот от загрязнений

- Установка герметичных заглушек на патрубки и заливную горловину

- Подключение пневматического насоса к входному штуцеру через манометр

- Плавная подача воздуха до достижения контрольного давления

- Погружение узла в емкость с водой на 3-5 минут

- Фиксация координат дефектов по пузырьковым дорожкам

Критерии оценки результатов:

- Недопустимые повреждения: интенсивное пузырение в зоне бачков или более 3-х сот подряд

- Ремонтопригодные дефекты: одиночные пузырьковые точки на трубках или пластинах

- Критичные участки: выход воздуха в местах пайки пластиковых бачков к алюминиевой сердцевине

| Тип дефекта | Признаки при опрессовке | Способ ремонта |

|---|---|---|

| Прогар трубки | Густая пузырьковая цепь в одном канале | Заглушка трубки или замена секции |

| Трещина бачка | Пузырьковая завеса по линии стыка | Аргонодуговая сварка |

| Разгерметизация стыка | Прерывистые пузырьки по периметру фланца | Пайка тугоплавким припоем |

Точность локализации напрямую влияет на качество последующего ремонта – маркировка поврежденных участков несмываемым маркером обязательна. После пайки проводится повторная опрессовка для верификации устранения дефектов.

Технология обезжиривания зон пайки перед ремонтом

Качество пайки радиатора напрямую зависит от степени чистоты поверхности металла в зоне ремонта. Наличие масляных пятен, технологических смазок, остатков антифриза, дорожной грязи или оксидных пленок препятствует адгезии припоя к основному материалу. Неполное удаление загрязнений приводит к образованию непропаев, раковин и снижению прочности соединения, провоцируя повторные течи.

Обезжиривание является обязательной подготовительной операцией перед нанесением флюса и пайкой. Целью процесса является удаление всех органических и неорганических загрязнений с поверхности алюминиевых или медно-латунных трубок, бачков и пластин радиатора для обеспечения максимальной смачиваемости металла расплавленным припоем.

Ключевые этапы и методы обезжиривания

Эффективное обезжиривание достигается последовательным выполнением следующих действий:

- Механическая очистка:

- Зачистка зоны пайки абразивными материалами (наждачная бумага, щетка по металлу, пескоструйная обработка) для удаления толстого слоя грязи, окислов и остатков старого припоя.

- Обеспечение шероховатости поверхности для улучшения адгезии.

- Химическое обезжиривание:

- Применение специализированных растворителей или моющих составов. Для алюминия используют щелочные или нейтральные растворы во избежание коррозии. Для меди/латуни допустимы органические растворители (ацетон, уайт-спирит, бензин "Калоша", специальные обезжириватели).

- Нанесение состава кистью, погружение детали или распыление с последующей выдержкой для растворения загрязнений.

- Промывка:

- Тщательное смывание остатков моющего средства и растворенных загрязнений большим количеством чистой воды (желательно горячей).

- Для ответственных работ – ополаскивание дистиллированной водой.

- Сушка:

- Полное удаление влаги с поверхности. Используется сжатый воздух, нагрев строительным феном или естественное испарение в чистом, теплом помещении без пыли.

Важные требования:

- Не допускается прикасаться к обезжиренной поверхности руками во избежание переноса кожного жира.

- Пайку следует выполнять немедленно после завершения подготовки, так как на чистом металле быстро образуется оксидная пленка.

- Выбор химикатов должен учитывать материал радиатора для предотвращения коррозионного повреждения.

| Материал радиатора | Рекомендуемые средства обезжиривания | Запрещенные средства |

|---|---|---|

| Алюминий / Алюминиевые сплавы | Специальные обезжириватели для алюминия, водные растворы ПАВ, изопропиловый спирт | Сильные кислоты, едкие щелочи, хлорсодержащие растворители |

| Медь / Латунь | Ацетон, изопропиловый спирт, бензин "Калоша", уайт-спирит | Составы, оставляющие трудноудаляемые пленки |

Зачистка трещин и отверстий абразивным инструментом

Тщательная зачистка дефектных зон – обязательный этап подготовки радиатора к пайке. Без качественной обработки трещин и пробоин невозможно добиться прочного соединения припоя с основным металлом. Отсутствие оксидов, жировых следов и микронеровностей критически влияет на адгезию.

Используйте вращающиеся абразивные насадки для дрели или бормашины с зернистостью 80-180 единиц. Для труднодоступных участков применяйте алмазные шарошки конической формы. Обрабатывайте область повреждения с запасом 10-15 мм от края дефекта для увеличения площади контакта.

Технология обработки

- Углубление трещин: Пройдите абразивом по всей длине щели, создавая V-образный профиль глубиной 1-2 мм.

- Расширение отверстий: Снимите фаску вокруг пробоин под углом 45°, удаляя деформированные кромки.

- Финишная шлифовка: Обработайте зону мелкозернистым диском (P220) для устранения глубоких рисок.

Контроль качества: После механической обработки протрите поверхность обезжиривателем на основе ацетона. Проверьте отсутствие скрытых микротрещин с помощью увеличительного стекла. Не допускается:

- Остатки абразивной пыли в сотах

- Пережог металла от высоких оборотов

- Утонение стенок ниже допустимого предела

| Тип дефекта | Инструмент | Параметры обработки |

|---|---|---|

| Сквозная пробоина | Твердосплавная фреза | Диаметр отверстия + 3 мм |

| Трещина до 50 мм | Алмазный надфиль | Глубина выборки 1.5 мм |

| Коррозионный участок | Шлифлента P120 | Полное удаление окислов |

Выбор припоя для алюминиевых радиаторов

Качество пайки алюминиевых радиаторов напрямую зависит от правильного выбора припоя, так как алюминий образует тугоплавкую оксидную пленку, препятствующую адгезии. Несовместимость материалов или некорректный температурный режим приводят к непрочным соединениям и быстрому возобновлению течи.

Основная задача припоя – создать надежное металлургическое соединение с основным металлом, преодолевая оксидный барьер. Для алюминия используются специализированные составы, отличающиеся от припоев для меди или латуни, с особыми добавками, улучшающими смачиваемость и текучесть.

Критерии выбора и виды материалов

Ключевые характеристики припоя включают:

- Температура плавления: Должна быть ниже точки плавления алюминия (660°C). Оптимальный диапазон – 580-640°C.

- Совместимость с алюминием: Наличие в составе кремния (Si), цинка (Zn) или меди (Cu) для обеспечения адгезии.

- Коррозионная стойкость: Сплав должен противостоять воздействию антифриза и внешней среды.

Распространенные типы припоев:

- Алюминиево-кремниевые (Al-Si): Например, AK-12 (12% Si), AK-15 (15% Si). Наиболее востребованы благодаря хорошей текучести и прочности шва.

- Алюминиево-цинковые (Al-Zn): Повышенная коррозионная стойкость, но сложнее в работе из-за узкого температурного окна.

- Многокомпонентные сплавы: С добавками меди, кремния и цинка (например, HTS-2000). Позволяют пайку без флюса, но требуют точного контроля нагрева.

| Марка припоя | Состав | Темп. плавления (°C) | Особенности |

| AK-12 | Al + 12% Si | 577-580 | Высокая текучесть, универсальность |

| 34А | Al + 28% Cu + 6% Si | 530-550 | Повышенная прочность |

| HTS-2000 | Zn, Al, Cu, Si | ~390 | Безфлюсовая пайка |

Обязательное условие – применение активных флюсов (Ф-64А, Ф-61А), разрушающих оксидный слой. Без них даже качественный припой не обеспечит сцепления. После пайки остатки флюса тщательно удаляются во избежание коррозии.

Подбор флюса для пайки алюминиевых сплавов

При ремонте алюминиевых радиаторов выбор флюса критичен из-за мгновенного образования оксидной плёнки на поверхности сплава, препятствующей адгезии припоя. Неверный подбор компонента приводит к непроварам, хрупкости швов и повторным течам.

Специализированные флюсы для алюминия содержат активные компоненты (фторбораты, хлориды цинка/лития), растворяющие Al2O3 и защищающие зону пайки от окисления при нагреве. Обязательно учитывают температурный режим работы флюса, который должен соответствовать точке плавления припоя.

Ключевые критерии выбора

- Тип сплава: Для литейных сплавов (например, АК12) требуются флюсы с повышенной активностью на основе фторборатов калия/лития. Деформируемые сплавы (АМг, АМц) паяют хлоридно-фтористыми составами.

- Форма поставки:

- Жидкие флюсы (растворы в глицерине/спирте) – для локального нанесения кистью

- Пастообразные – удобны для совмещения с припоем

- Порошковые – для автоматизированной пайки в печах

- Коррозионная активность: Остатки флюса после пайки должны полностью удаляться промывкой. Предпочтение – составам с маркировкой "коррозионно-безопасные" (например, Castolin 190 Flux).

- Температурный диапазон: Оптимально 450-620°C. Флюс должен сохранять активность до полного расплавления припоя.

Типовые проблемы при ошибках подбора

| Симптом | Причина | Решение |

|---|---|---|

| Шарикообразование припоя | Недостаточная активность флюса против оксидов | Переход на флюс с KAlF4 или CsAlF4 |

| Пористость шва | Превышение температуры разложения флюса | Использование термостойких флюсов (например, Harriso-Alloy 3) |

| Коррозия зоны ремонта | Неудалённые гигроскопичные остатки флюса | Применение флюсов с органическими связующими (Alu-Fix 9200) |

Перед работой обязательно тестируют флюс на совместимость с конкретным сплавом радиатора, используя образцы-отходы. Для ответственных швов применяют флюсы с индикаторами (изменение цвета при потере активности).

Подготовка газовой горелки для работ с тонким металлом

Перед началом пайки радиатора убедитесь в исправности оборудования: проверьте целостность шлангов, герметичность соединений баллона с редуктором и горелкой. Устраните утечки при помощи мыльного раствора – появление пузырей укажет проблемные места. Закрепите редуктор на вентиле баллона ключом, соблюдая осторожность с резьбой.

Настройте рабочее давление газа в соответствии с рекомендациями производителя припоя и толщиной металла (обычно 0.2-0.5 бар для пропан-бутана). Используйте редуктор с двумя манометрами: один показывает остаток газа в баллоне, второй – рабочее давление на выходе. Для тонкостенных трубок радиаторов избыточное давление приведет к прожиганию металла.

Этапы настройки пламени

- Откройте вентиль баллона на ½ оборота.

- Медленно отрегулируйте редуктор до минимального рабочего давления.

- Зажгите горелку, плавно открывая ее клапан.

- Добейтесь нейтрального пламени:

- Избыток кислорода (окисляющее) – синее пламя с коротким ядром, шипит

- Нейтральное – ярко-голубое ядро, четкий кончик

- Избыток газа (науглероживающее) – желтые языки, коптящее

| Толщина металла (мм) | Давление газа (бар) | Диаметр сопла (мм) |

|---|---|---|

| 0.3-0.8 | 0.2-0.3 | 0.5-1.0 |

| 0.8-1.5 | 0.3-0.5 | 1.0-1.5 |

Перед касанием к радиатору проверьте факел на тестовом образце аналогичного металла. Правильное пламя не должно "толкать" расплавленный припой – уменьшите давление при разбрызгивании. Для филигранной работы используйте насадки-минигорелки или регулируемые сопла. При перерывах более 5 минут перекрывайте вентиль баллона.

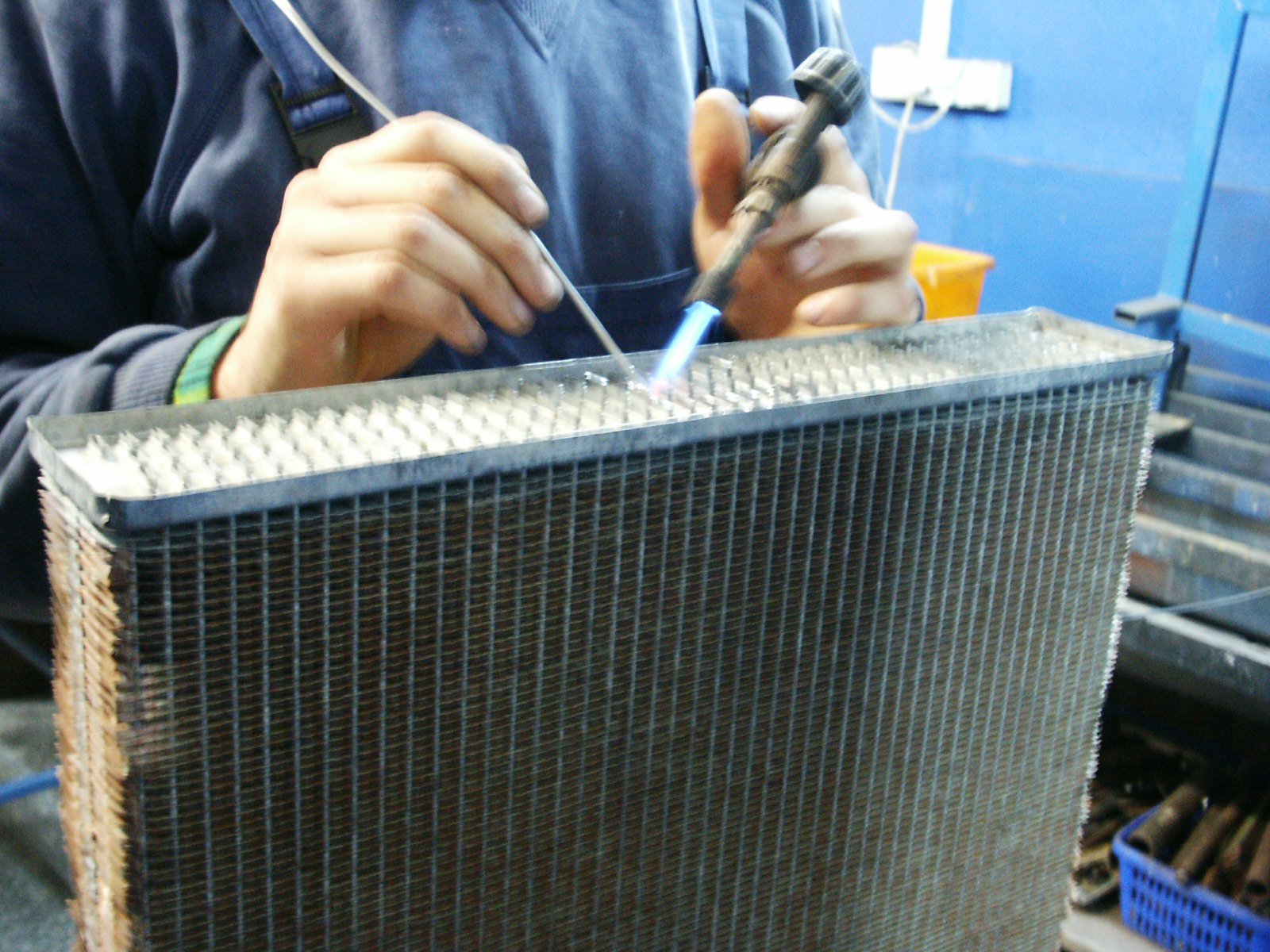

Техника локального нагрева поврежденного участка

При локальном нагреве для пайки радиаторов критично обеспечить точное температурное воздействие на дефектную зону без перегрева соседних элементов. Основным инструментом является газовая горелка с регулируемым пламенем, использующая пропан-бутановую смесь или ацетилен. Подбор мощности пламени зависит от толщины металла: для тонкостенных медных или латунных трубок радиатора применяют слабое пламя (температура 600-650°C), для алюминиевых сплавов – настройку ниже точки плавления базового материала (около 580°C).

Нагрев ведут круговыми движениями с расстояния 3-5 см, постоянно контролируя цвет поверхности. Для меди допустимо легкое свечение темно-вишневого оттенка, алюминий не должен достигать стадии побежалости. Обязательно используют теплоотводящие приспособления: медные прокладки или влажные асбестовые экраны, закрепляемые на 5-10 см от зоны ремонта. Это предотвращает деформацию сот и распайку неповрежденных соединений.

Ключевые этапы процедуры

Подготовка включает:

- Механическую зачистку – удаление окислов шабером или мелкой абразивной сеткой

- Обезжиривание – обработка ацетоном или ортофосфорной кислотой

- Позиционирование – фиксация радиатора термостойкими подставками

Порядок нагрева:

- Прогрев периферии дефекта (радиус 15-20 мм)

- Фокусировка на повреждении с перемещением пламени по спирали

- Контроль капиллярного растекания припоя (ПОС-40/ПОССу 30-2 для меди, Al-12 для алюминия)

- Снижение температуры при появлении флюсового кипения

| Материал | Температура пайки | Марка припоя |

| Медь/латунь | 700-750°C | ПОС-60 с флюсом LTI-120 |

| Алюминий | 580-620°C | 34A с фтористым флюсом |

Важно: после нанесения припоя обязателен естественный охлаждением без принудительного обдува – резкий перепад температур провоцирует микротрещины. Финишная проверка включает опрессовку под давлением 1.2-1.5 атм в водяной ванне для выявления течей.

Нанесение припоя на подготовленные дефектные зоны

После завершения механической зачистки и обезжиривания зоны повреждения радиатора приступают к непосредственному нанесению припоя. Поверхность должна быть сухой, без следов окислов и загрязнений, иначе адгезия припоя будет недостаточной.

Перед началом пайки флюс равномерно распределяется тонким слоем по всей ремонтируемой области с помощью кисти или аппликатора. Это предотвращает окисление металла при нагреве и улучшает растекание припоя. Используется флюс, рекомендованный для конкретного типа припоя и материала радиатора (медь/латунь).

Технология нанесения припоя

Процесс выполняется в следующей последовательности:

- Прогрев зоны ремонта: Горелкой равномерно нагревают область вокруг дефекта до температуры плавления припоя (обычно 450-650°C). Пламя направляют под углом 45°, постоянно перемещая его для предотвращения локального перегрева и прожога металла.

- Подача припоя: Пруток припоя (медно-фосфорный POS-40, латунный Л-63 или специализированные сплавы) подносят к прогретому участку. Припой должен плавиться от тепла металла, а не от прямого контакта с пламенем горелки.

- Формирование шва: Расплавленный припой распределяют вдоль трещины или отверстия паяльным жалом или горелкой, обеспечивая полное заполнение дефекта. Излишки удаляют до застывания.

Критические требования к качеству:

- Равномерность слоя: Припой должен покрывать дефект с небольшим заходом (3-5 мм) на неповреждённый металл без наплывов и пустот.

- Контроль температуры: Перегрев вызывает коробление трубок или разрушение сот, недостаточный нагрев ведёт к непропаю ("налипанию" припоя).

| Тип дефекта | Способ нанесения | Особенности |

|---|---|---|

| Трещина до 3 см | Сквозное проплавление с двух сторон | Послойное нанесение припоя с промежуточной зачисткой |

| Отверстие до 5 мм | Заплатка из аналогичного металла | Припой наносится по периметру заплатки с полным обжатием |

| Микротрещины | Капиллярная пайка | Припой подаётся тонким прутком с усиленным флюсованием |

После заполнения дефекта шов оставляют для естественного охлаждения без принудительного обдува. Резкий перепад температур провоцирует растрескивание припоя или основания. Финишная зачистка выполняется только после полного остывания ремонтной зоны до комнатной температуры.

Ремонт пластиковых бачков радиатора методом пайки

Повреждения пластиковых бачков радиатора (трещины, сколы, пробоины) устраняются термомеханической пайкой с использованием присадочного материала. Данный метод восстанавливает герметичность и целостность конструкции при соблюдении технологии.

Успешность ремонта зависит от точной идентификации типа пластика (обычно PP, PA6, PA66-GF) и подбора совместимого присадочного прутка. Обязательна предварительная зачистка и обезжиривание зоны повреждения абразивом и растворителем.

Технологический процесс пайки

- Подготовка поверхности: Удаление грязи, масла и окислов вокруг дефекта. Формирование V-образной канавки по линии трещины.

- Термообработка: Равномерный прогов области ремонта строительным феном (250-350°C) для удаления влаги и снятия внутренних напряжений.

- Нанесение припоя: Плавление присадочного прутка паяльником (мощность 40-100Вт) с одновременным втиранием в канавку. Создание наплыва с запасом 2-3 мм по краям повреждения.

- Формовка шва: Выравнивание расплавленной массы специальным ножом или роликом до схватывания.

| Критический параметр | Требование |

| Температура паяльника | 280-320°C (зависит от марки пластика) |

| Скорость охлаждения | Естественная (без форсирования водой/воздухом) |

| Толщина шва | Не менее толщины стенки бачка |

Контроль качества включает визуальный осмотр на отсутствие пор и непропаев, а также обязательную опрессовку под давлением 1.5-2 бар после полного остывания (24 часа). Для ответственных участков применяется герметик-праймер, повышающий адгезию припоя.

Важно: Не подлежат ремонту сквозные повреждения в зонах креплений, деформации от перегрева и дефекты площадью более 5 см2. Повторная пайка ранее восстановленных участков ненадежна.

Особенности пайки медных радиаторов и латунных патрубков

Основная сложность при пайке медных радиаторов и латунных патрубков заключается в существенном различии физико-химических свойств материалов. Медь обладает высокой теплопроводностью и легко поддается пайке, тогда как латунь (сплав меди и цинка) склонна к выгоранию цинка при перегреве, что приводит к образованию пористых и хрупких соединений. Требуется строгий контроль температуры нагрева и точный подбор припоев и флюсов.

Технология требует тщательной подготовки поверхностей: механической зачистки контактных зон до металлического блеска для удаления оксидной пленки и обезжиривания. При работе с латунными патрубками особенно критично избегать локальных перегревов – используется пламя горелки с рассеивающим наконечником и методика прогрева периферийных зон. Остатки флюса после пайки обязательно удаляются во избежание коррозии.

Ключевые аспекты технологии

Для обеспечения надежности соединения необходимо:

- Использовать только тугоплавкие припои на основе меди и серебра (ПСр-15, ПСр-45) с температурой плавления выше 600°C.

- Применять активные флюсы типа БУ-2 или Л-59, подавляющие окисление цинка в латуни.

- Обеспечивать минимальный зазор между деталями (0.05-0.2 мм) для капиллярного подсоса припоя.

Типичные дефекты и их причины:

| Дефект | Причина |

|---|---|

| Трещины в зоне шва | Термические напряжения из-за резкого охлаждения |

| Пористость соединения | Выгорание цинка в латуни или недостаток флюса |

| Непропай | Недогрев, загрязнение поверхностей или малый зазор |

Контроль качества включает визуальный осмотр на отсутствие раковин и трещин, а также обязательную опрессовку радиатора под давлением 1.0-1.5 атм. Для снижения теплового удара при запуске двигателя после ремонта рекомендуется использовать термостатический режим прогрева.

Контроль герметичности после пайки гидравлическим тестом

Проверка герметичности радиатора после пайки является обязательным этапом, исключающим скрытые дефекты и утечки теплоносителя. Гидравлический тест обеспечивает точное выявление микротрещин, непропаянных участков и механических повреждений, незаметных при визуальном осмотре. Испытание проводится под давлением, превышающим рабочее, для имитации экстремальных условий эксплуатации системы охлаждения.

Тестируемый радиатор заполняется жидкостью (водой или специальным раствором) и подключается к насосу с манометром. Давление плавно поднимается до расчетного значения, указанного в технической документации на изделие (обычно 1.3-1.5 от рабочего давления системы). Радиатор выдерживается под нагрузкой не менее 5-10 минут для стабилизации параметров и надежной фиксации дефектов.

Ключевые этапы и требования гидроиспытаний

Оборудование для контроля:

- Гидравлический насос с ручным или автоматическим управлением

- Калиброванный манометр с диапазоном измерений, перекрывающим испытательное давление

- Комплект переходников и герметизирующих заглушек для подключения к патрубкам радиатора

- Емкость с проверочной жидкостью (чаще всего вода с добавлением индикаторных красителей)

Критерии успешного теста:

- Отсутствие падения давления на манометре в течение контрольного времени выдержки

- Нет видимых подтеков жидкости на поверхности сердцевины, бачков, патрубков и мест пайки

- Отсутствие капель на соединениях заглушек и переходников

- Стабильность геометрических параметров радиатора (отсутствие деформации бачков или трубок под давлением)

Действия при обнаружении дефектов:

| Тип дефекта | Метод устранения |

| Капельная утечка в зоне пайки | Повторная локальная пайка с зачисткой участка |

| Трещина на металле бачка | Заварка аргоном или замена поврежденного элемента |

| Разгерметизация пластиковых соединений | Замена уплотнителей или термохимическая обработка стыков |

| Потеря давления без видимых следов | Повторный тест с применением индикаторных составов или погружением в ванну |

Протокол испытаний фиксирует параметры давления, время выдержки и визуальные наблюдения. Успешно проверенные радиаторы подвергаются сушке для удаления остатков жидкости перед установкой в систему охлаждения или отгрузкой заказчику. Пропуск гидротеста недопустим из-за риска выхода двигателя из строя при эксплуатации.

Устранение микротрещин холодной сваркой

Холодная сварка для ремонта радиаторов представляет собой двухкомпонентный полимерный композит на эпоксидной или металлонаполненной основе. Применяется при невозможности традиционной пайки из-за материала (алюминий, пластик) или расположения дефекта. Технология обеспечивает герметизацию микротрещин (до 0,5 мм) без термического воздействия, исключая риски деформации сот.

Ключевое условие – тщательная подготовка поверхности. Участок повреждения зачищается металлической щеткой и обезжиривается ацетоном/растворителем для удаления окислов, масляных следов и антифриза. Обязательна просушка зоны ремонта – остатки влаги критично снижают адгезию состава.

Порядок работ

- Смешивание компонентов: Тщательно соединить основу и отвердитель до однородного цвета (обычно 2-3 минуты).

- Нанесение: Шпателем или вручную втереть состав в трещину, создавая слой толщиной 2-3 мм с захватом прилегающей области (10-15 мм по периметру).

- Формирование: Разгладить поверхность, придавая заплатке форму, повторяющую контуры радиатора.

- Полимеризация: Выдержать время первичного схватывания (15-45 минут, зависит от марки), затем обеспечить полное отверждение (8-24 часа).

Критерии выбора состава

| Тип наполнителя | Особенности | Применяемость |

| Алюминиевая пудра | Высокая термостойкость (до +250°C), устойчивость к вибрации | Металлические бачки, трубки радиаторов |

| Керамическая крошка | Стойкость к агрессивным хладагентам | Пластиковые элементы, стыки металл-пластик |

Ограничения метода: Не применяется для сквозных пробоин, крупных разрывов швов или деформированных участков. После полимеризации обязательна опрессовка системы под давлением 1,5-2 атм для проверки герметичности.

Восстановление крепежных элементов радиатора

Поврежденные кронштейны, ушки креплений и резьбовые соединения требуют незамедлительного восстановления для обеспечения правильной фиксации радиатора. Нарушение геометрии крепежа приводит к вибрациям, деформации трубок и последующим утечкам охлаждающей жидкости.

Диагностика включает визуальный осмотр на предмет трещин, коррозии и механических повреждений, проверку целостности резьбы и оценку прочности соединений. Особое внимание уделяется зонам сварных швов между крепежными элементами и бачками радиатора.

Технологии восстановления

| Метод | Применение | Оборудование/Материалы |

|---|---|---|

| Аргонодуговая сварка | Ремонт трещин на алюминиевых кронштейнах, восстановление ушек | TIG-аппарат, присадочные прутки |

| Пайка латунью | Воссоздание крепежных проушин на медных радиаторах | Газовая горелка, латунный припой, флюс |

| Эпоксидное армирование | Усиление мелких трещин, восстановление резьбовых втулок | Стекловолокно, термостойкие компаунды |

| Механический дубликат | Замена утраченных элементов стальными хомутами или кронштейнами | Нержавеющие пластины, заклепки, винты |

Ключевые этапы работ:

- Демонтаж радиатора с последующей механической зачисткой поврежденных зон

- Обезжиривание поверхности ацетоном или специализированными растворителями

- Локализация дефектов методом магнитопорошкового контроля (для стальных элементов)

- Восстановление геометрии креплений с применением оправок и тисков

- Нанесение защитного покрытия после ремонта (цинкование, грунтовка)

Обязательная проверка включает тестирование под нагрузкой 1.5 кгс на отрыв и контроль соосности монтажных точек. При установке радиатора используются демпфирующие прокладки для компенсации вибраций двигателя.

Подготовка и установка уплотнительных прокладок

Тщательно очистите сопрягаемые поверхности блока двигателя, крышки или корпуса термостата от остатков старой прокладки, грязи и масла. Используйте пластиковый скребок или щетку с жесткой щетиной, избегая царапин на алюминиевых деталях. Обезжирьте металл уайт-спиритом или специальным очистителем для гарантии адгезии.

Проверьте плоскостность поверхностей металлической линейкой и щупом. Допустимое отклонение – не более 0,1 мм по всей площади. При обнаружении деформаций (вогнутости, выпуклости) произведите шлифовку на плоском камне или фрезерование. Пренебрежение этим этапом приведет к протечкам даже с новой прокладкой.

Критерии выбора и монтаж

Используйте только оригинальные или сертифицированные аналоги прокладок, соответствующие спецификациям двигателя. Самодельные уплотнения из картона или герметиков недопустимы для ответственных узлов. Убедитесь, что материал резины или паронита не имеет трещин, расслоений или следов старения.

Нанесите тонкий слой термостойкого герметика (только при указании в инструкции производителя) по контуру отверстий масляных каналов или водяной рубашки. Излишки герметика, попавшие внутрь каналов, могут нарушить циркуляцию ОЖ. Установите прокладку строго по направляющим штифтам без перекосов.

| Этап | Инструмент/Материал | Критичные ошибки |

|---|---|---|

| Очистка | Скребок, щетка, обезжириватель | Абразивы на алюминии, царапины |

| Контроль плоскостности | Линейка, щуп 0.1 мм | Игнорирование деформаций >0.1 мм |

| Нанесение герметика | Кисть, анаэробный состав | Избыток состава, блокировка каналов |

Затягивайте крепежные болты/гайки крест-накрест в несколько этапов согласно моменту, указанному в сервисной документации. Применение динамометрического ключа обязательно! После первого запуска двигателя выполните контрольную протяжку на остывшем моторе.

Монтаж радиатора после ремонта в подкапотное пространство

Перед установкой тщательно очистите посадочные поверхности кузова и радиатора от грязи, остатков старой герметизирующей прокладки и коррозии. Проверьте целостность резиновых подушек-опор на кузове, при необходимости замените их для исключения вибраций. Убедитесь в отсутствии деформации монтажных проушин радиатора после пайки.

Аккуратно поднимите радиатор в подкапотное пространство, избегая перекосов и касания острыми кромками патрубков. Совместите крепежные кронштейны радиатора с кузовными опорами, после чего последовательно зафиксируйте нижние и верхние точки крепления штатными болтами или защелками. Не допускайте приложения чрезмерного усилия при затяжке во избежание сколов ремонтных швов.

Порядок подключения коммуникаций

- Установите новые резиновые патрубки системы охлаждения, предварительно смазав посадочные места силиконовой смазкой

- Равномерно затяните хомуты соединительных патрубков по диагонали, обеспечивая герметичность без перекоса

- Подсоедините разъемы вентиляторов охлаждения и датчиков температуры, проверив фиксацию замков

- Заправьте систему охлаждения рекомендованной ОЖ через расширительный бачок

Обязательные контрольные операции:

- Визуально проверьте соосность радиатора относительно вентиляторов и приводных ремней

- Запустите двигатель и прогрейте до рабочей температуры, контролируя отсутствие течей в местах пайки

- Проверьте работу термостата и циклов включения вентиляторов на разных режимах

| Критический параметр | Норма |

| Зазор между радиатором и вентилятором | 3-5 мм по всему периметру |

| Давление в системе охлаждения | 1.0-1.5 бар (после прогрева) |

Заправка системы охлаждающей жидкостью: выбор антифриза

Правильный выбор антифриза напрямую влияет на ресурс двигателя, эффективность теплоотвода и защиту металлических/резиновых компонентов системы охлаждения. Несоответствующий состав провоцирует коррозию, образование отложений в каналах двигателя и радиаторе, снижение температуры кипения, что ведет к перегреву и дорогостоящему ремонту.

Основными критериями выбора являются химическая основа, соответствие допускам производителя автомобиля и климатические условия эксплуатации. Игнорирование этих факторов сводит на нет результаты ремонта или пайки радиатора.

Ключевые аспекты выбора антифриза

Химическая классификация (по стандарту G11/G12/G12+/G13):

- G11 (IAT) – силикатные составы. Защита за счет силикатной пленки. Требуют замены каждые 2-3 года. Совместимы только с аналогичными.

- G12, G12+ (OAT) – органические кислоты. Локально воздействуют на очаги коррозии. Срок службы до 5 лет. Не смешивать с G11!

- G12++, G13 (HOAT/Lobrid) – гибридные технологии. Сочетают преимущества органики и минеральных ингибиторов. Универсальны, часто допускают смешивание с другими типами.

Критические параметры:

- Температура кристаллизации – должна быть минимум на 10°C ниже минимальной зимней температуры региона.

- Соответствие спецификациям автопроизводителя (проверять в сервисной книжке: VW TL 774, GM 6277M и т.д.).

- Цвет ≠ стандарту – лишь маркетинг. Руководствоваться техтребованиями, а не окраской жидкости.

| Тип антифриза | Срок замены | Совместимость | Риски при ошибке |

|---|---|---|---|

| G11 (Традиционный) | 2-3 года | Только с G11 | Образование геля при смешивании с OAT |

| G12/G12+ (OAT) | 5 лет | G12+, G12++, G13 | Коррозия алюминия без защитной пленки |

| G12++/G13 (HOAT) | 5-7 лет | G12+, G12++, G13 | Снижение ресурса при разбавлении водой >50% |

Запрещено: смешивание несовместимых классов (особенно G11 с G12+), использование концентрата без разбавления дистиллированной водой (вызывает коррозию), долив неподходящей жидкости «для объема». При переходе на другой тип обязательна полная промывка системы после ремонта радиатора.

Удаление воздушных пробок из системы после сборки

Воздушные пробки в системе охлаждения после пайки радиатора или замены компонентов нарушают циркуляцию антифриза, вызывая локальный перегрев двигателя. Их устранение – обязательный этап перед запуском силового агрегата в эксплуатацию.

Основные методы удаления воздуха включают механическое "прокачивание" системы и термоциклирование. Выбор способа зависит от конструкции конкретного автомобиля (расположения патрубков, наличия сливных штуцеров) и доступного оборудования.

Технология удаления воздушных пробок

Стандартная процедура прокачки:

- Установить автомобиль на ровную поверхность с небольшим уклоном (передняя часть выше задней)

- Прогреть двигатель до рабочей температуры при открытой крышке расширительного бачка

- Поочередно пережимать и отпускать верхние патрубки радиатора для вытеснения пузырей

- Добавлять антифриз по мере снижения уровня в бачке

Через специальные штуцеры:

- Найти воздушные клапаны на радиаторе или термостате (при наличии)

- Открыть штуцер отверткой или ключом до появления жидкости

- Контролировать температуру патрубков печки салона – холодные указывают на пробку

| Метод термоциклирования | Повторные циклы нагрева/остывания двигателя с контролем уровня ОЖ |

| Использование вакуумной установки | Принудительное заполнение системы под разрежением (профессиональный метод) |

Критерии успешного удаления: стабильная работа термостата, равномерный прогрев всех патрубков, отсутствие булькающих звуков в салоне при работе печки, поддержание стабильного уровня антифриза после нескольких циклов охлаждения/нагрева.

Контрольная проверка работы системы на работающем двигателе

После завершения ремонта радиатора или других компонентов системы охлаждения обязательна контрольная проверка на работающем двигателе. Эта процедура позволяет выявить скрытые дефекты, проверить герметичность восстановленных соединений и убедиться в корректной работе термостата, помпы и вентилятора под реальной нагрузкой.

Двигатель прогревают до рабочей температуры, наблюдая за поведением системы в динамике. Особое внимание уделяют отсутствию течей в местах пайки радиатора, соединениях патрубков и под сальником водяного насоса. Контролируют равномерность прогрева двигателя и стабильность температурного режима на разных оборотах.

Ключевые этапы проверки

Последовательность действий при контрольной проверке:

- Визуальный контроль на холодном двигателе: Проверка уровня охлаждающей жидкости, состояния патрубков и хомутов перед запуском.

- Прогрев до рабочей температуры: Мониторинг скорости прогрева и показаний датчика температуры. Отслеживание момента открытия термостата (начало циркуляции по большому кругу).

- Проверка герметичности под давлением: Осмотр зоны ремонта радиатора, стыков патрубков и корпуса помпы при достижении рабочего давления в системе.

- Тестирование вентилятора: Контроль автоматического включения/выключения электровентилятора при достижении заданных температур.

- Проверка под нагрузкой: Наблюдение за системой при кратковременных повышениях оборотов двигателя (2500-3000 об/мин).

- Контроль после выключения: Обнаружение возможных течей, возникающих при остывании и снижении давления.

Критические параметры для оценки:

| Параметр | Норма | Отклонение |

| Время прогрева до рабочей температуры | 5-10 минут | Указывает на неисправность термостата |

| Диапазон срабатывания вентилятора | 92-105°C (зависит от модели) | Риск перегрева или переохлаждения |

| Давление в системе (по манометру) | 0.7-1.5 бар | Проблемы с крышкой расширительного бачка |

| Перепад температур вход/выход радиатора | 10-15°C | Забитые соты или воздушные пробки |

Важно! Проверку проводят при включенной печке салона на максимум для исключения воздушных пробок. Все обнаруженные даже незначительные течи требуют немедленного устранения – под давлением они быстро прогрессируют. Убедившись в стабильной работе и отсутствии течей, систему охлаждения считают готовой к эксплуатации.

Мониторинг температуры двигателя после ремонта

Контроль температурных параметров двигателя после восстановления радиатора или других компонентов системы охлаждения является критически важным этапом. Необходимо убедиться в отсутствии утечек теплоносителя и стабильной работе термостата, вентиляторов и помпы под реальной нагрузкой.

Первые 200-300 км пробега требуют особенно внимательного отслеживания поведения силового агрегата в различных режимах эксплуатации – городском трафике, затяжных подъемах, работе на холостом ходу. Резкие скачки показателей или их выход за нормативные пределы указывают на не устраненные неисправности.

Ключевые аспекты контроля

Основные методы диагностики включают:

- Визуальную проверку на предмет подтеканий антифриза в зоне ремонта

- Анализ данных бортового компьютера через диагностический разъем OBD-II

- Использование инфракрасного пирометра для точечного замера температуры патрубков, термостата, головки блока

Рекомендуемый порядок тестирования:

- Прогрев двигателя до рабочей температуры на холостом ходу

- Контроль включения вентиляторов при достижении 90-95°C

- Проверка динамики охлаждения после нагрузки

| Параметр | Норма | Критическое значение |

|---|---|---|

| Рабочая температура | 85-95°C | ≥105°C |

| Прогрев (холодный пуск) | 3-5 минут | ≥10 минут |

| Охлаждение после нагрузки | 2-4 минуты | ≥8 минут |

При отклонениях немедленно прекратите эксплуатацию и выполните повторную диагностику системы. Особое внимание уделите качеству пайки – микротрещины проявляются только под давлением.

Периодическое обслуживание радиатора: профилактические меры

Регулярная очистка внешних сот радиатора предотвращает забивание грязью, пухом и насекомыми, что критично для эффективного теплообмена. Используйте мягкую щетку или сжатый воздух под низким давлением, избегая деформации тонких пластин. При сильных загрязнениях допускается аккуратная промывка водой без агрессивных химикатов.

Контроль состояния охлаждающей жидкости обязателен каждые 15 000–20 000 км пробега или дважды в год. Проверяйте не только уровень, но и химические свойства: кислотность, плотность, наличие примесей. Замену антифриза выполняйте строго по регламенту производителя – старая жидкость теряет антикоррозийные свойства и образует отложения.

Ключевые процедуры для предотвращения поломок

- Визуальный осмотр: выявление трещин, следов коррозии на бачках, трубках и местах пайки.

- Тестирование герметичности: давление в системе не должно падать более чем на 0.1 бар за 15 минут.

- Чистка внутренних каналов: при замене антифриза применяйте промывочные составы для удаления накипи.

| Компонент | Метод проверки | Периодичность |

|---|---|---|

| Патрубки | Надавливание на поверхность для выявления трещин | Каждое ТО |

| Крепления радиатора | Проверка затяжки болтов и целостности резиновых подушек | Раз в год |

| Крышка расширительного бачка | Тестирование клапана давления спецтестером | При замене антифриза |

Особое внимание уделяйте совместимости материалов при ремонте: медно-латунные радиаторы требуют припоя с содержанием серебра, а алюминиевые – специализированных флюсов. Несоответствие материалов провоцирует электрохимическую коррозию.

Список источников

При подготовке материалов использовались специализированные технические руководства, отраслевые стандарты и практические методические пособия. Основное внимание уделялось источникам, содержащим актуальные данные по устройству систем охлаждения, диагностике неисправностей и ремонтным технологиям.

Все указанные ресурсы прошли проверку на соответствие современным требованиям автомобилестроения и ремонтной практики. Особый акцент сделан на методиках пайки алюминиевых и медных радиаторов, включая специфику подготовки поверхностей и выбор припоев.

Техническая литература и нормативные документы

- ГОСТ Р 53633-2009: "Двигатели внутреннего сгорания. Системы охлаждения. Общие технические требования"

- Петров В.И. "Технология ремонта теплообменных устройств транспортных средств". Учебное пособие для СПО

- Сидоров А.К. "Диагностика и восстановление автомобильных радиаторов". Практическое руководство

- Единые отраслевые нормативы времени на ремонт узлов системы охлаждения (ЕРТС-2020)

- Журнал "Автосервис": Цикл статей "Современные методы ремонта радиаторов" (№4-7 за 2022 год)