Воздушное охлаждение двигателя - принцип работы, преимущества и недостатки

Статья обновлена: 28.02.2026

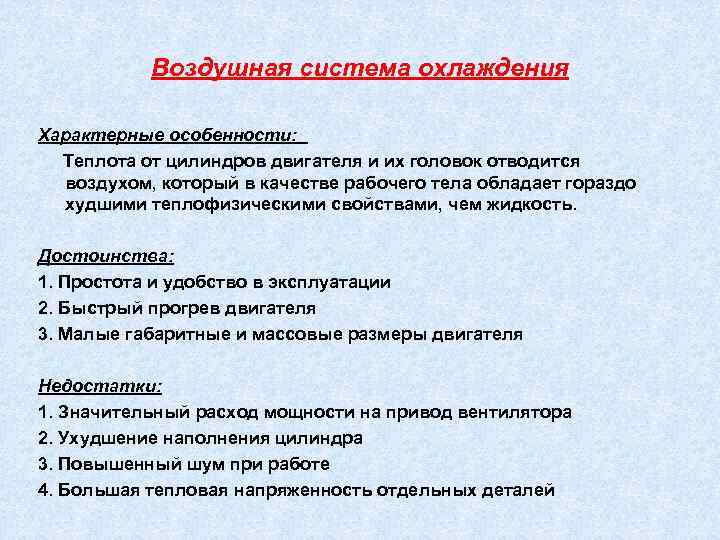

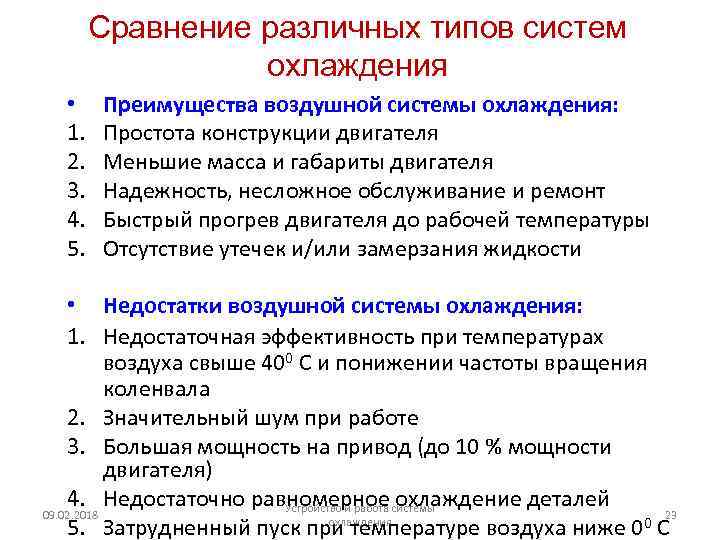

Двигатели внутреннего сгорания выделяют значительное количество тепла в процессе работы, требующее эффективного отвода для предотвращения перегрева и повреждений. Воздушное охлаждение – один из ключевых методов решения этой задачи, альтернативный жидкостным системам.

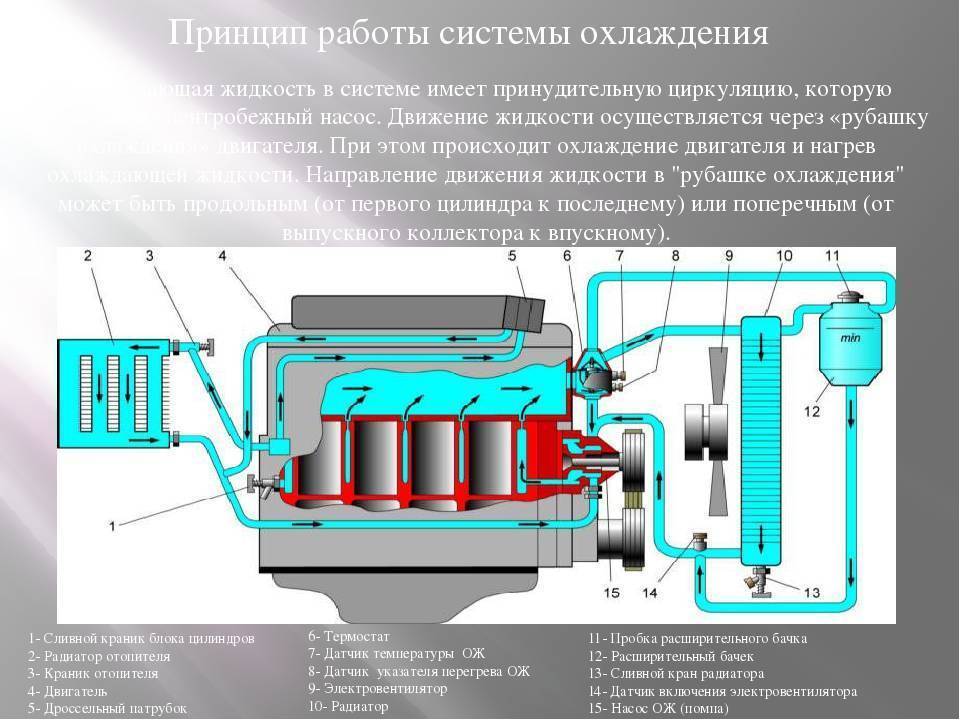

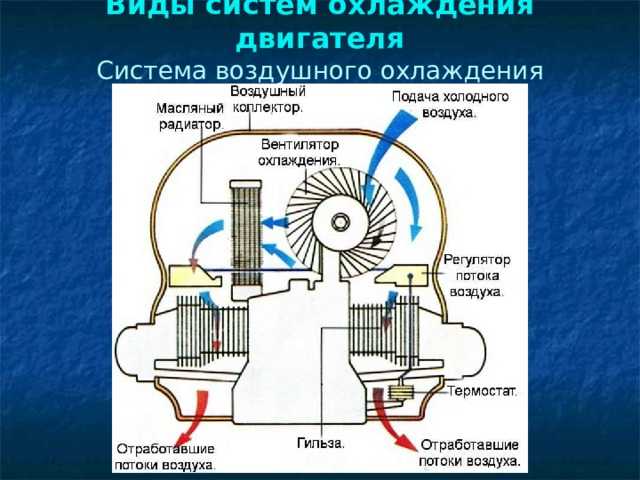

Принцип работы данной технологии основан на прямом теплообмене между конструкцией двигателя и окружающим воздушным потоком. Достигается это за счет специального инженерного исполнения силового агрегата и дополнительных компонентов.

Система обладает рядом уникальных эксплуатационных характеристик. В статье детально рассматриваются механизм функционирования воздушного охлаждения, его сильные стороны и ограничения в сравнении с жидкостными аналогами.

Конструкция рёбер цилиндров и головки двигателя

Ребра цилиндров выполняются как единое целое с наружной поверхностью гильз или отливаются совместно с блоком цилиндров. Они имеют кольцевое расположение, перпендикулярное оси цилиндра, с тщательно рассчитанной высотой и толщиной для обеспечения равномерного теплосъема. Промежутки между рёбрами обеспечивают беспрепятственное прохождение воздушного потока вдоль цилиндра, при этом геометрия оптимизируется под аэродинамические характеристики системы обдува.

Конструкция рёбер головки блока сложнее из-за наличия камер сгорания, клапанного механизма и свечных колодцев. Ребра здесь располагаются радиально от зон максимального нагрева (выпускных каналов, перемычек между клапанами) и часто имеют переменную высоту. В зонах критических температур применяют усиленное оребрение с увеличенной площадью поверхности, а также специальные дефлекторы для направления воздушных струй к наиболее горячим участкам.

Ключевые особенности проектирования

- Толщина рёбер: 2-6 мм для баланса прочности и эффективности теплоотдачи

- Зазоры между рёбрами: 6-15 мм (уменьшаются в зонах высоких температур)

- Материалы: Алюминиевые сплавы (силумины) для ГБЦ, чугун или биметалл для цилиндров

| Элемент | Особенности конструкции | Теплонагруженные зоны |

|---|---|---|

| Цилиндр | Концентрические кольца, постоянный шаг | Верхняя часть (зона поршневых колец) |

| Головка блока | Радиальные сектора, переменная геометрия | Выпускные каналы, перемычки клапанов, свечные колодцы |

Точная конфигурация рёбер определяется расчётами тепловых потоков и экспериментальными испытаниями. В высокофорсированных двигателях применяют составное оребрение с медными вставками в критических зонах головки. Отклонения в размерах зазоров свыше 0,5 мм могут привести к локальным перегревам и короблению.

Роль вентилятора и дефлекторов в системе обдува

Вентилятор выступает ключевым элементом принудительного охлаждения, создавая направленный воздушный поток через ребра цилиндров и головки двигателя. Его производительность напрямую влияет на интенсивность отвода тепла: принудительное нагнетание воздуха многократно повышает эффективность теплообмена по сравнению с естественной конвекцией. Работа вентилятора особенно критична на малых оборотах двигателя или в статичном положении транспортного средства, когда встречный поток воздуха недостаточен для охлаждения.

Дефлекторы (воздуховоды) выполняют функцию управления воздушными потоками, минимизируя потери давления и хаотичное рассеивание. Они формируют герметичные каналы между вентилятором и охлаждаемыми поверхностями, фокусируя весь объем воздуха на горячих зонах двигателя. Без дефлекторов значительная часть потока огибает цилиндры, снижая КПД системы. Их геометрия рассчитывается для равномерного распределения воздуха по всем цилиндрам и исключения "застойных" участков.

Взаимодействие компонентов и технические требования

Синхронизация работы вентилятора и дефлекторов обеспечивает:

- Минимизацию паразитных завихрений – воздух направляется строго вдоль ребер охлаждения;

- Защиту от рециркуляции – нагретый воздух не засасывается обратно вентилятором;

- Адаптацию к режимам движения – эффективное охлаждение как на стоянке, так и при встречном потоке.

Критичные параметры компонентов:

| Вентилятор | Дефлектор |

| Диаметр лопастей, угол атаки | Форма сопла, площадь сечения |

| Частота вращения | Расстояние до цилиндров |

| Материал (металл/полимер) | Термостойкость материала |

Несоблюдение зазоров между дефлектором и двигателем (обычно 5-15 мм) или деформация каналов приводят к локальному перегреву. Шумность работы системы напрямую зависит от аэродинамического совершенства лопастей вентилятора и гладкости внутренних поверхностей дефлекторов. В высокофорсированных моторах применяют двухступенчатые вентиляторы с изменяемым углом лопастей и секционные дефлекторы с индивидуальными каналами на каждый цилиндр.

Преимущества: простота обслуживания и ремонта

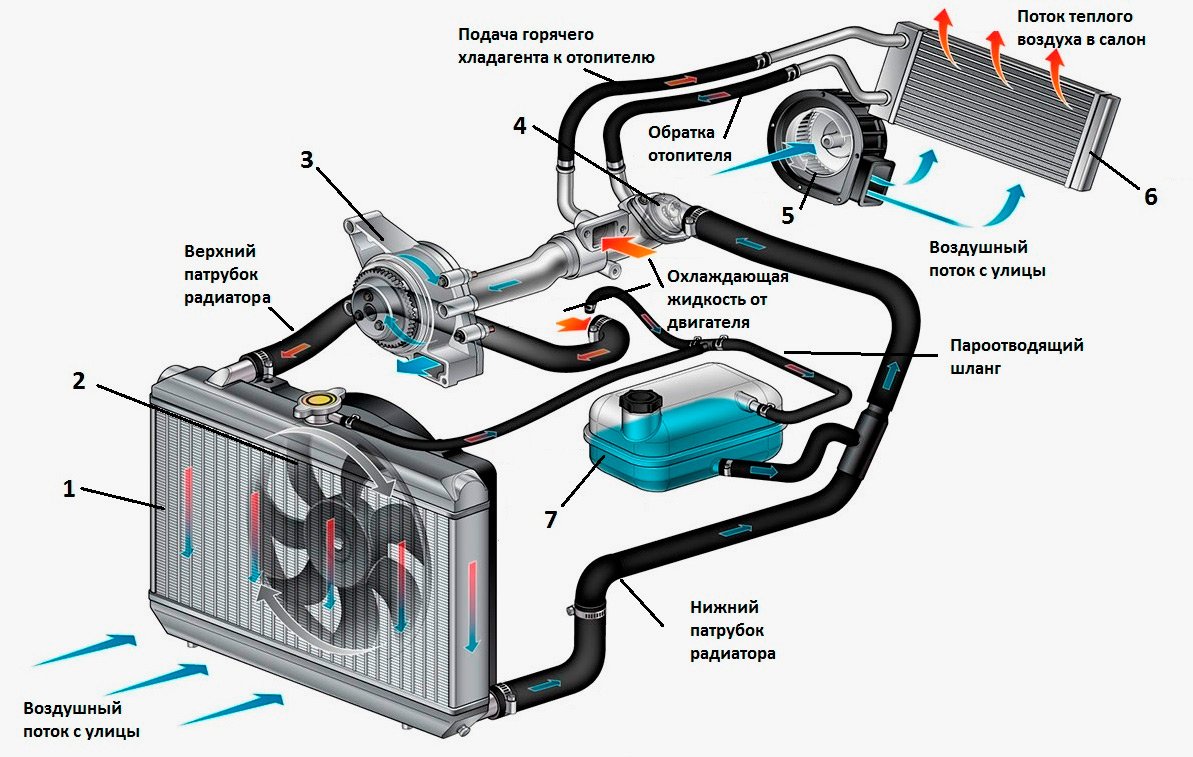

Конструкция воздушного охлаждения исключает множество сложных элементов, характерных для жидкостных систем. Отсутствие радиатора, водяного насоса, термостата, патрубков, охлаждающей жидкости и расширительного бачка кардинально сокращает количество потенциально уязвимых узлов.

Это приводит к существенному снижению трудоемкости и стоимости как регулярного технического обслуживания, так и ремонтных работ. Механику не требуется диагностировать и устранять утечки антифриза, заменять изношенные помпы или промывать засорившиеся каналы системы охлаждения.

Ключевые аспекты простоты

- Минимум операций ТО: Основное внимание уделяется чистоте оребрения цилиндров и головок, а также проверке состояния вентилятора и приводного ремня (если он есть).

- Быстрота замены цилиндропоршневой группы (ЦПГ): Отсутствие рубашек охлаждения в блоке и ГБЦ позволяет демонтировать и устанавливать цилиндры/поршни значительно быстрее, чем на двигателях с жидкостным охлаждением.

- Надежность в экстремальных условиях: Невосприимчивость к разгерметизации системы или замерзанию охлаждающей жидкости критически важна при эксплуатации в удаленных районах или при низких температурах.

- Снижение риска "закипания": Отсутствие жидкости исключает перегрев двигателя из-за ее утечки или падения уровня, хотя контроль теплового режима все равно необходим.

| Тип обслуживания/ремонта | Воздушное охлаждение | Жидкостное охлаждение |

|---|---|---|

| Замена/долив охлаждающей жидкости | Не требуется | Обязательна |

| Диагностика/ремонт утечек | Практически исключена | Частая причина поломок |

| Промывка системы | Не требуется | Периодически необходима |

| Ремонт/замена водяного насоса | Не требуется | Часто необходим |

Снижение веса двигателя за счёт отсутствия жидкостной системы

Упрощение конструкции за счёт ликвидации радиатора, водяного насоса, термостата, патрубков и расширительного бачка напрямую уменьшает общую массу силового агрегата. Вес жидкостной системы охлаждения в классических ДВС достигает 10-15% от общей массы двигателя, что создаёт существенную нагрузку на шасси и подвеску транспортного средства.

Отказ от охлаждающей жидкости позволяет снизить металлоёмкость блока цилиндров – стенки рубашки охлаждения становятся ненужными, а сам блок приобретает более компактные габариты. Дополнительно устраняется необходимость в системе креплений и защитных кожухов для хрупких компонентов жидкостного контура.

Ключевые аспекты снижения массы

- Удаление теплообменника радиатора (5-8 кг) и вентиляторов принудительного обдува

- Отказ от помпы (1-2 кг), металлических/резиновых патрубков (до 3 кг) и антифриза (6-10 литров)

- Упрощение ГБЦ и блока цилиндров за счёт ликвидации водяных каналов

- Сокращение количества крепёжных элементов и монтажных кронштейнов

Эксплуатационные преимущества облегчённой конструкции: Улучшенное соотношение мощности к весу повышает динамику разгона и манёвренность техники. Снижается нагрузка на переднюю ось в случае переднемоторной компоновки, что улучшает управляемость. Упрощается процедура обслуживания – исключаются риски утечек охлаждающей жидкости и завоздушивания системы.

| Компонент | Примерная масса |

|---|---|

| Радиатор с кожухом | 5-7 кг |

| Водяной насос | 1.5-2 кг |

| Охлаждающая жидкость (10 л) | 8.5-9 кг |

| Патрубки и хомуты | 2-3 кг |

Важный нюанс: Экономия массы частично нивелируется необходимостью усиления рёбер охлаждения и применения жаропрочных сплавов в ГБЦ. Однако совокупный выигрыш остаётся значительным, особенно для мототехники и лёгкой авиации, где каждый килограмм критичен.

Проблемы перегрева при длительных высоких нагрузках

Основная уязвимость воздушного охлаждения проявляется в условиях длительной работы двигателя на максимальных оборотах или под высокой нагрузкой. Воздух, как теплоноситель, обладает значительно меньшей теплоемкостью и теплопроводностью по сравнению с жидкостью. Когда тепловая энергия, генерируемая двигателем, превышает определенный порог, поток встречного воздуха или вентилятора физически не успевает эффективно отводить избыточное тепло от ребер цилиндров и головок блока.

Это приводит к прогрессирующему росту температуры критически важных компонентов: поршней, колец, клапанов и стенок цилиндров. При достижении температур, превышающих расчетные, начинаются деструктивные процессы. Масляная пленка на трущихся поверхностях разрушается, вызывая сухое трение и задиры. Термические напряжения в металле провоцируют коробление деталей, особенно головки блока и седел клапанов. Наиболее опасно возникновение калильного зажигания – самопроизвольного воспламенения топливной смеси от перегретых элементов камеры сгорания, что выводит двигатель из-под контроля системы зажигания.

Ключевые последствия перегрева:

- Деформация деталей: Коробление головки блока, прогорание прокладки ГБЦ, заклинивание поршней в цилиндрах.

- Разрушение смазки: Выгорание и коксование моторного масла, потеря смазывающих и защитных свойств.

- Ускоренный износ: Повышенный износ цилиндропоршневой группы и коленчатого вала из-за масляного голодания.

- Потеря мощности: Снижение компрессии, нарушение фаз газораспределения, детонация.

- Калильное зажигание: Неконтролируемое сгорание топлива, ведущее к разрушению поршней и клапанов.

| Фактор риска | Влияние на перегрев |

|---|---|

| Низкая скорость движения | Резкое падение эффективности обдува радиаторов |

| Загрязнение оребрения | Теплоизоляция ребер цилиндров (пыль, грязь, насекомые) |

| Износ вентилятора/дефлекторов | Снижение объема и направленности воздушного потока |

| Жаркий климат/высокогорье | Разреженный или изначально горячий воздух снижает теплоотвод |

Для смягчения этих рисков обязательно требуется соблюдение особого режима эксплуатации: избегание длительной работы на предельных нагрузках, обеспечение беспрепятственного обдува (особенно на малых скоростях), поддержание идеальной чистоты охлаждающих поверхностей и применение специальных высокотемпературных моторных масел. В противном случае перегрев неизбежно ведет к дорогостоящему ремонту или полному выходу двигателя из строя.

Ограничения по мощности охлаждения для современных ДВС

Физические свойства воздуха создают фундаментальные барьеры для эффективного отвода тепла. Воздух обладает значительно меньшей теплоёмкостью (≈1 кДж/кг·К) и теплопроводностью (≈0,025 Вт/м·К) по сравнению с жидкостями, что ограничивает максимальный теплосъём при заданных габаритах системы. Интенсивность охлаждения напрямую зависит от скорости воздушного потока и площади оребрения, но их увеличение имеет практические пределы.

На высоких оборотах и нагрузках тепловая мощность современных двигателей (до 100 кВт и более) требует огромных поверхностей теплообмена. Это приводит к необходимости использования массивных радиаторов сложной формы с увеличенным количеством тонких рёбер, что резко повышает аэродинамическое сопротивление и паразитные потери мощности двигателя на привод вентилятора или преодоление сопротивления набегающего потока.

Ключевые технологические ограничения

- Термонапряжённость узлов: Локальный перегрев выпускных клапанов, поршней и свечей зажигания при экстремальных нагрузках из-за неравномерности охлаждения воздухом.

- Аэродинамический шум: Резкий рост шумности (до 100 дБ и выше) на высоких скоростях вращения вентилятора или при движении ТС из-за турбулентности.

- Чувствительность к условиям: Критическая зависимость эффективности от:

- Чистоты поверхности рёбер (загрязнение пылью, насекомыми)

- Температуры окружающей среды (потеря эффективности при +35°C и выше)

- Отсутствия препятствий для воздушного потока (особенно актуально для стационарных установок)

| Фактор | Влияние на охлаждение | Практическое следствие |

|---|---|---|

| Плотность воздуха | Падает с ростом температуры и высоты | Снижение эффективности на 15-40% в жару или высокогорье |

| Габариты системы | Увеличение площади радиатора | Компоновочные сложности, рост массы, ухудшение обзора |

| Инерционность | Медленная реакция на скачки тепловыделения | Риск перегрева при резком изменении режима работы |

Экономический аспект: Достижение приемлемого охлаждения для двигателей мощностью свыше 150 л.с. требует применения дорогостоящих материалов (алюминиевые сплавы с высокой теплопроводностью, композиты), сложных систем управления обдувом (муфты включения, электронные вентиляторы) и точного моделирования воздушных трактов, что нивелирует ценовое преимущество простой конструкции.

Список источников

Статья подготовлена на основе анализа специализированной технической литературы и авторитетных отраслевых публикаций по двигателестроению.

Приведенные ниже источники содержат детальную информацию о конструктивных особенностях, физических принципах работы и сравнительных характеристиках систем охлаждения ДВС.

- Учебное пособие: Конструкция автотракторных двигателей (В.А. Долгов, М.Г. Шатров)

- Монография: Теория рабочих процессов ДВС (А.С. Орлин, М.Г. Круглов)

- Научная статья: "Экспериментальное исследование теплопередачи в ребристых цилиндрах" (Журнал "Двигателестроение")

- Технический отчет: Сравнительный анализ систем охлаждения для малой авиации (НИИ Теплообмена)

- Производственный стандарт: ГОСТ Р 41.103-99 "Требования к системам охлаждения транспортных средств"

- Справочник инженера: Расчет и конструирование поршневых двигателей (под ред. А.Н. Вольнова)

- Патентный обзор: "Эволюция конструкций воздушного охлаждения" (ФИПС)