Втулка фторопластовая - свойства, разновидности, отзывы

Статья обновлена: 01.03.2026

Фторопластовые втулки являются ключевыми элементами в узлах трения различных механизмов. Изготовленные из уникального полимера PTFE, они обеспечивают исключительные эксплуатационные свойства.

Материал сочетает химическую инертность с широким температурным диапазоном применения и минимальным коэффициентом трения. Эти характеристики делают втулки незаменимыми в агрессивных средах и высоконагруженных системах.

На рынке представлены как чистые фторопластовые изделия, так и композитные модификации с наполнителями. Каждый тип обладает специфическими свойствами для решения определенных технических задач.

В данной статье детально рассмотрены конструктивные особенности, технические параметры, классификация и практический опыт применения фторопластовых втулок в промышленности.

Химический состав фторопласта для втулок

Основой материала для фторопластовых втулок служит политетрафторэтилен (ПТФЭ), известный как фторопласт-4. Его химическая формула – (-CF₂-CF₂-)ₙ, где атомы углерода образуют цепочку, а фтор полностью замещает водород. Молекулярная структура представляет собой длинные линейные полимерные цепи с прочными связями C-F и защитным "чехлом" из атомов фтора.

Чистый ПТФЭ состоит исключительно из углерода и фтора, что обеспечивает его химическую инертность. Однако для втулок часто используют модифицированные составы с наполнителями (15–40% масс.), улучшающими механические свойства базового полимера. Эти добавки интегрируются в полимерную матрицу без изменения основной химической формулы ПТФЭ.

Распространенные наполнители и их функции

- Кокс/графит: Снижает коэффициент трения и повышает износостойкость

- Стекловолокно: Увеличивает жесткость и сопротивление деформации

- Бронза/медь: Улучшает теплопроводность и стабильность размеров

- Дисульфид молибдена (MoS₂): Усиливает антифрикционные свойства

- Керамика: Повышает твердость для экстремальных нагрузок

| Тип состава | Ключевые компоненты | Влияние на характеристики |

|---|---|---|

| Базовый ПТФЭ | 100% (-CF₂-CF₂-)ₙ | Химстойкость + антиадгезия |

| Армированный | ПТФЭ + 15-25% стекловолокна | ↑ Прочность, ↓ ползучесть |

| Антифрикционный | ПТФЭ + 20-40% кокса/графита | ↓ Износ, ↓ коэффициент трения |

При выборе состава учитывают совместимость наполнителей с рабочими средами. Например, графит не применяется в окислителях, а металлосодержащие композиции исключаются в агрессивных кислотах. Сохранение свойств ПТФЭ до +260°C обеспечивается стабильностью связей C-F, разрушающихся только выше +327°C.

Ключевые физические свойства материала втулки

Фторопласт (политетрафторэтилен, ПТФЭ) обладает уникальным сочетанием характеристик, определяющих его применение в ответственных узлах трения. Низкий коэффициент трения и высокая химическая стойкость делают его незаменимым в агрессивных средах.

Материал демонстрирует исключительную термическую стабильность в диапазоне от -200°C до +260°C без потери рабочих свойств. Эти особенности дополняются высокими диэлектрическими показателями и абсолютной гидрофобностью.

Основные параметры

- Теплопроводность: 0.25 Вт/(м·К)

- Температурный диапазон: -200°C...+260°C

- Коэффициент трения: 0.02-0.1 (сталь/фторопласт)

| Свойство | Значение | Преимущество |

|---|---|---|

| Твердость | 50-65 по Шору D | Устойчивость к деформациям |

| Линейное расширение | 12·10-5 K-1 | Стабильность геометрии |

Примечание: Показатели прочности на растяжение (14-35 МПа) и плотности (2100-2200 кг/м³) обеспечивают оптимальное сочетание износостойкости и легкости конструкции. Антиадгезионные свойства предотвращают заклинивание при экстремальных нагрузках.

Температурный диапазон работоспособности втулки

Фторопласт (ПТФЭ) славится своим уникальным диапазоном рабочих температур, что является одним из ключевых преимуществ втулок из этого материала. Этот полимер сохраняет свои механические свойства и химическую инертность в условиях, недоступных для многих других конструкционных пластиков.

Стандартный температурный диапазон для фторопластовых втулок составляет от -269°C до +260°C. При этом важно учитывать, что на верхнюю границу этого диапазона существенно влияют приложенная нагрузка (давление), скорость скольжения и продолжительность воздействия высокой температуры. Втулки могут кратковременно выдерживать и более высокие температуры (до +300°C), но длительная эксплуатация в таком режиме приводит к ускоренной деградации материала и потере механической прочности.

Ключевые аспекты температурной стойкости

Рассмотрим важные особенности эксплуатации фторопластовых втулок в разных температурных условиях:

- Криогенные температуры: Фторопласт не становится хрупким при глубоком охлаждении, сохраняя эластичность и износостойкость. Это делает втулки пригодными для использования в системах с жидким азотом, кислородом и другими криогенными средами.

- Высокие нагрузки при повышенных температурах: При температурах, близких к верхнему пределу (+260°C), механическая прочность ПТФЭ снижается. Втулки под значительной нагрузкой в этих условиях могут подвергаться повышенной ползучести (холодному течению) и деформации.

- Термическое расширение: Коэффициент линейного теплового расширения (КЛТР) фторопласта достаточно высок. Это требует внимательного расчета зазоров в сопряжениях, особенно при больших перепадах температур, чтобы избежать заклинивания или чрезмерного люфта.

Наполнители, часто добавляемые в ПТФЭ для улучшения износостойкости и снижения ползучести, также влияют на температурный диапазон:

| Тип втулки (наполнитель) | Мин. рабочая t° | Макс. рабочая t° (постоянная) | Макс. рабочая t° (кратковременная) | Особенности при нагреве |

|---|---|---|---|---|

| Чистый ПТФЭ | -269°C | +260°C | +300°C | Наилучшая химическая стойкость, но самая высокая ползучесть при нагреве под нагрузкой. |

| Стеклонаполненный (GF-PTFE) | -200°C | +250°C | +280°C | Сниженная ползучесть и повышенная износостойкость, но меньшая химическая стойкость к некоторым средам (особенно щелочам). |

| Графитонаполненный (Gr-PTFE) | -200°C | +250°C | +280°C | Хорошая износостойкость и теплопроводность, низкий коэффициент трения, совместимость с пищевыми средами. |

Отзывы пользователей часто подчеркивают надежность фторопластовых втулок в широком температурном спектре, особенно в сравнении с полиамидами или ацеталями. Особенно отмечается их незаменимость в задачах, где сочетаются агрессивные среды и экстремальные температуры – горячий пар, нагретые химические растворы, криогенное оборудование. Однако, пользователи предупреждают о необходимости строгого соблюдения рекомендаций по нагрузкам на верхнем температурном пределе и обязательном учете теплового расширения при проектировании узлов трения.

Показатели устойчивости к агрессивным средам

Фторопластовая втулка (на основе PTFE) обладает уникальной химической инертностью, превосходя большинство полимерных материалов. Это обеспечивается прочными связями углерод-фтор, образующими защитную оболочку вокруг молекулярной цепи.

Материал сохраняет стабильность при контакте с концентрированными кислотами, щелочами, окислителями и органическими растворителями в широком температурном диапазоне. Даже "царская водка" и кипящая азотная кислота не вызывают деструкции фторопласта.

Ключевые характеристики устойчивости

Основные показатели химической стойкости включают:

- Кислоты: Устойчивость к серной (до 100%), соляной (любой концентрации), азотной (до 50%), плавиковой кислотам

- Щелочи: Совместимость с концентрированными растворами гидроксида натрия, калия, аммиака

- Органические соединения: Инертность к спиртам, кетонам, альдегидам, углеводородам

- Окислители: Стойкость к хлору, брому, перекиси водорода

| Среда | Концентрация | Макс. температура | Степень устойчивости |

|---|---|---|---|

| Серная кислота | до 100% | 250°C | Полная |

| Азотная кислота | до 50% | 190°C | Полная |

| Гидроксид натрия | 50% | 280°C | Полная |

| Ацетон | 100% | 100°C | Полная |

Исключения: Фторопласт теряет устойчивость при контакте с:

- Расплавами щелочных металлов (натрий, калий)

- Элементарным фтором и трифторидом хлора

- Растворами щелочных металлов в аммиаке

Важно: Длительное воздействие высоких температур (выше 300°C) может снижать химическую стойкость из-за начала термического разложения материала.

Коэффициент трения фторопласта в механизмах

Коэффициент трения фторопласта (ПТФЭ) – ключевой параметр, определяющий его эффективность в узлах скольжения. Для фторопласта-4 этот показатель составляет всего 0.04-0.10 при сухом трении, что является одним из самых низких значений среди конструкционных полимеров. Такое свойство обусловлено гладкой молекулярной структурой и слабым межмолекулярным взаимодействием поверхностных слоёв материала.

Особенность фторопласта – сохранение низкого коэффициента трения в широком диапазоне температур (от -70°C до +260°C) и скоростей скольжения. При этом значение практически не зависит от нагрузки: при увеличении давления до 300 кгс/см² коэффициент трения даже снижается на 15-20%. Важно отметить, что в условиях смазки показатель падает до 0.02-0.04, приближаясь к характеристикам подшипников качения.

Факторы влияния и сравнительные данные

На коэффициент трения фторопласта незначительно воздействуют:

- Скорость перемещения контактирующих поверхностей

- Температурные колебания в рабочем диапазоне

- Атмосферные условия (влажность, запылённость)

Сравнение с другими материалами:

| Материал | Коэффициент трения (сухой) | Предельная нагрузка, МПа |

|---|---|---|

| Фторопласт-4 | 0.04-0.10 | 25 |

| Капролон | 0.30-0.40 | 10 |

| Бронза | 0.15-0.20 | 30 |

| Сталь по стали | 0.50-0.80 | 50 |

Эксплуатационные преимущества низкого трения:

- Снижение энергопотерь на преодоление сил трения до 40%

- Отсутствие необходимости в смазочных системах для большинства применений

- Минимизация износа сопряжённых металлических деталей

- Подавление вибраций и шума при работе механизмов

В отзывах инженеры особо отмечают стабильность характеристик: "При замене бронзовых втулок на фторопластовые в прессах коэффициент трения не менялся после 8000 циклов, хотя нагрузка достигала 20 МПа". Основной ограничитель – сравнительно низкая допустимая удельная нагрузка (до 60 МПа для армированных модификаций), что требует точного расчёта контактных площадей.

Эксплуатационный ресурс под нагрузкой

Ресурс фторопластовых втулок при механических нагрузках определяется способностью материала сохранять структурную целостность и низкий коэффициент трения в условиях непрерывного давления, вибраций или ударных воздействий. Ключевым параметром является предельная удельная нагрузка (обычно 5-25 МПа), при превышении которой происходит ускоренная деформация и разрушение слоя фторопласта. Для стандартных втулок из ФУМ (фторопласт-4) срок службы под умеренной нагрузкой составляет 1.5-3 года, но критически зависит от условий эксплуатации.

При циклических или динамических нагрузках ресурс сокращается из-за накопления остаточных деформаций и микротрещин. Втулки с армированием (бронзой, стекловолокном, дисульфидом молибдена) демонстрируют увеличенный ресурс – до 5-7 лет при высоких нагрузках, благодаря улучшенной теплопроводности и устойчивости к холодной текучести. Важную роль играет равномерность распределения давления: локальные перегрузки снижают долговечность на 30-50% даже при номинально допустимых усилиях.

Факторы влияния и сравнительные данные

Основные аспекты, определяющие ресурс:

- Температура: При +100°C и выше скорость износа увеличивается в 2-3 раза из-за снижения твёрдости материала.

- Скорость скольжения: Превышение 0.5 м/с провоцирует перегрев и термическую деградацию.

- Смазка: Отсутствие смазывающей среды сокращает ресурс на 40-70%.

| Тип втулки | Нагрузка (МПа) | Средний ресурс |

|---|---|---|

| Неармированный ФУМ | 5-8 | 1-1.5 года |

| Бронзонаполненный | 15-20 | 3-4 года |

| Стеклонаполненный | 20-25 | 5+ лет |

В отзывах пользователи отмечают: при соблюдении паспортных нагрузок и периодической смазке даже неармированные втулки отрабатывают заявленный срок. Критические случаи преждевременного износа связаны с перекосом узлов, загрязнением рабочих поверхностей или использованием в агрессивных средах без модификаторов. Для ударных нагрузок рекомендованы композитные варианты с углеродным наполнением – их ресурс на 200% выше базовых аналогов.

Триботехнические характеристики втулок

Фторопластовые втулки обладают уникальными триботехническими свойствами, обусловленными молекулярной структурой политетрафторэтилена (ПТФЭ). Ключевым преимуществом является экстремально низкий коэффициент трения (0,02-0,1 в паре с металлом), приближающийся к показателям смазанных поверхностей. Это обеспечивает эффект "самосмазывания" без применения дополнительных смазочных материалов.

Износостойкость материала напрямую зависит от рабочих условий: температуры, нагрузки, скорости скольжения и наличия абразивов. Чистый фторопласт имеет ограниченную износостойкость при высоких нагрузках, поэтому для улучшения триботехнических параметров используются композиционные материалы с наполнителями. Критическим параметром является PV-фактор (произведение давления на скорость скольжения), определяющий допустимый режим эксплуатации.

Факторы, влияющие на триботехнические показатели

Основные характеристики и их зависимость от условий:

- Коэффициент трения: Минимизируется при добавлении графита или дисульфида молибдена

- Износ: Увеличивается при превышении PV-лимита и температуре выше 260°C

- Температурный диапазон: Сохранение свойств от -100°C до +250°C

- Холодная текучесть: Проявляется при длительных статических нагрузках

Сравнение композиций по триботехническим параметрам:

| Материал | Коэф. трения | Износостойкость | PV-фактор (max) |

|---|---|---|---|

| ПТФЭ чистый | 0,05-0,10 | Низкая | 0,35 МПа·м/с |

| ПТФЭ+15% стекловолокно | 0,12-0,18 | Средняя | 0,70 МПа·м/с |

| ПТФЭ+25% графит | 0,08-0,12 | Высокая | 1,05 МПа·м/с |

| ПТФЭ+40% бронза | 0,15-0,25 | Очень высокая | 1,40 МПа·м/с |

Эксплуатационные рекомендации для продления срока службы:

- Контролировать сочетание давления и скорости скольжения

- Обеспечивать теплоотвод при интенсивных режимах

- Избегать ударных нагрузок на чистые фторопластовые втулки

- Использовать армированные модификации для высоконагруженных узлов

Электрическая изоляция фторопластовых элементов

Фторопласт, особенно марки Ф4 (PTFE), обладает исключительными диэлектрическими свойствами, сохраняя стабильность характеристик в широком диапазоне температур от -70°C до +250°C. Его высокое объемное электрическое сопротивление (1017 Ом·см) и низкий тангенс угла диэлектрических потерь (0,0002) обеспечивают эффективную изоляцию в цепях высокого напряжения и высокочастотных системах.

Уникальная неполярная структура полимера гарантирует неизменность диэлектрической проницаемости (2,0-2,1) при колебаниях температуры и частоты тока. Поверхностная дугостойкость превышает 250 секунд (по методике ASTM D495), что исключает пробой при кратковременных перегрузках. Материал не абсорбирует влагу, сохраняя изоляционные качества в агрессивных средах.

Ключевые изоляционные характеристики

| Параметр | Значение |

| Электрическая прочность | 40-60 кВ/мм |

| Объемное сопротивление | 1016-1018 Ом·см |

| Тангенс угла потерь (1 МГц) | 0,0001-0,0003 |

| Диэлектрическая проницаемость | 2,0-2,1 |

Модификации фторопластов сохраняют базовые изоляционные свойства:

- Ф4К20 (графитонаполненный): сниженная деформация под нагрузкой при сохранении диэлектрических показателей

- Ф4Д (дисперсионный): повышенная однородность структуры для тонкостенных изоляторов

- ФОМ (модифицированный): улучшенная стабильность в СВЧ-диапазоне

В отраслевых отзывах отмечают надежность фторопластовых изоляторов в электротехнике, трансформаторах и аэрокосмической отрасли. Критику касается лишь ползучести материала под механической нагрузкой, что требует точного расчета контактных узлов.

Радиальные и подпятниковые конструктивные типы

Радиальные фторопластовые втулки предназначены для восприятия нагрузок, действующих перпендикулярно оси вращения вала. Их основная функция – обеспечение свободного вращения или линейного перемещения вала при радиальном воздействии. Конструктивно они представляют собой цилиндрические элементы, устанавливаемые в корпусные детали, и работают в паре с валом, компенсируя поперечные усилия и снижая трение.

Подпятниковые фторопластовые втулки (упорные шайбы) служат для восприятия осевых нагрузок, направленных вдоль оси вала. Они предотвращают смещение вала в продольном направлении, фиксируя его положение в узле. Такие втулки обычно имеют форму плоских колец или дисков с опорными поверхностями, устанавливаются перпендикулярно оси вращения и работают на сжатие, обеспечивая минимальное сопротивление при осевых перемещениях.

Ключевые особенности и различия

- Нагрузка: Радиальные – перпендикулярно оси; подпятниковые – параллельно оси.

- Конструкция: Радиальные – полый цилиндр; подпятниковые – плоское кольцо/шайба.

- Установка: Радиальные – между валом и корпусом; подпятниковые – на торец вала или корпуса.

- Комбинированные решения: Существуют универсальные втулки, объединяющие оба типа для одновременной работы с радиальными и осевыми нагрузками.

| Тип втулки | Основное назначение | Типовая форма | Пример применения |

|---|---|---|---|

| Радиальная | Поглощение поперечных нагрузок | Цилиндр с отверстием | Опора вращающихся валов в насосах |

| Подпятниковая | Восприятие осевых усилий | Плоское кольцо | Фиксация валов в редукторах, подшипниковых узлах |

Выбор типа зависит от направления преобладающих нагрузок в механизме. В условиях комбинированных воздействий часто применяют гибридные конструкции или устанавливают оба типа втулок совместно. Радиальные втулки критичны для поддержания соосности, а подпятниковые – для ограничения осевых люфтов.

Фланцевые втулки для сложных узлов

Фланцевые втулки из фторопласта отличаются наличием выступающей кольцевой площадки (фланца), обеспечивающей надежную фиксацию в корпусах механизмов. Эта конструкция исключает осевое смещение детали при высоких нагрузках и вибрациях, что критично для прецизионных узлов. Фланец равномерно распределяет давление по посадочной поверхности, снижая риск деформации сопрягаемых деталей.

Основная сфера применения – ответственные узлы с комбинированными нагрузками: опоры валов насосов, подшипниковые блоки химического оборудования, направляющие гидроцилиндров. Фланцевые втулки выдерживают радиальные и осевые усилия одновременно, сохраняя стабильность позиционирования. Монтаж упрощается за счет фиксирующих отверстий во фланце или посадки с термоусаживаемыми втулками.

Ключевые особенности и варианты исполнения

Конструктивные виды фланцевых втулок:

- Цельные – фланец отлит вместе с телом втулки, обеспечивая максимальную прочность

- Составные – фланцевое кольцо напрессовано на основную втулку для ремонта сложных узлов

- С крепежными отверстиями – фланец содержит пазы/отверстия под болты или штифты

- С буртами – усиленный вариант с двойным фланцем для экстремальных нагрузок

Эксплуатационные параметры:

| Диапазон рабочих температур | -60°C до +260°C |

| Максимальное давление | До 50 МПа (для усиленных модификаций) |

| Коэффициент трения | 0.02-0.1 (сухое скольжение) |

| Химстойкость | Абсолютная инертность к агрессивным средам |

В отзывах специалисты отмечают долговечность фланцевых втулок в узлах с ударными нагрузками и простоту замены без демонтажа смежных деталей. К недостаткам относят более высокую стоимость по сравнению с гладкими втулками и необходимость точной обработки посадочных мест под фланец. Для повышения износостойкости в сложных узлах рекомендуют модели с армированием: углеродным волокном или дисульфидом молибдена.

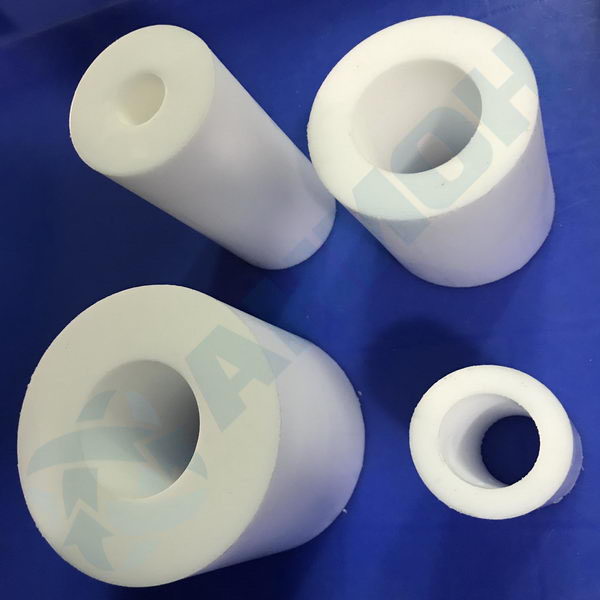

Конические компенсационные модификации

Конические компенсационные втулки из фторопласта (чаще Ф4 или Ф4К20) предназначены для устранения перекосов, вибраций и тепловых деформаций в соединениях трубопроводов, насосов, компрессоров и арматуры. Их коническая геометрия позволяет самоустанавливаться при монтаже, компенсируя несоосность валов, фланцев или патрубков до нескольких миллиметров, что предотвращает утечки и снижает механические нагрузки на оборудование.

Изготавливаются методом механической обработки из цельных заготовок фторопласта, обеспечивая высокую химическую стойкость к агрессивным средам (кислотам, щелочам, растворителям) и температуре от -60°C до +200°C. Отличаются низким коэффициентом трения (0.04–0.07), износостойкостью и антипригарными свойствами, исключающими необходимость смазки. Основные параметры включают угол конусности (обычно 1–5°), диаметр основания (от 10 до 500 мм) и высоту.

Ключевые виды и применение

Различаются по конструкции и назначению:

- Цельные конические втулки – базовый тип для компенсации статической несоосности в соединениях труб.

- Разрезные (двухполосные) – оснащены продольным разрезом для упрощения монтажа/демонтажа без разборки узла.

- Фланцевые компенсаторы – интегрированы с фторопластовым фланцем для соединения трубопроводов с критичными перекосами.

Применяются в химической, нефтегазовой, пищевой промышленности, энергетике и фармацевтике, особенно в системах с:

- Тепловым расширением труб.

- Вибрационными нагрузками (насосные агрегаты).

- Агрессивными или высокочистыми средами.

Отзывы и особенности эксплуатации

Пользователи отмечают:

| Преимущества | Недостатки |

| Длительный срок службы в химических средах | Ползучесть под постоянной нагрузкой |

| Эффективная компенсация перекосов до 3° | Ограничения по давлению (до 2.5 МПа) |

| Простой монтаж без специнструмента | Чувствительность к абразивным частицам |

В отзывах подчеркивается важность точного подбора угла конусности и усилия затяжки – избыточное усилие приводит к деформации втулки, а недостаточное – к протечкам. Для сред с абразивами рекомендуют модификации Ф4К20 с наполнителем из кокса, повышающим износостойкость.

Узлы для подвижных и неподвижных соединений

Фторопластовые втулки незаменимы в узлах подвижных соединений благодаря минимальному коэффициенту трения и способности работать без смазки. В неподвижных соединениях они обеспечивают герметичность, компенсируют тепловые деформации и устойчивы к вибрациям, предотвращая раскручивание резьбовых элементов.

Ключевым преимуществом материала является химическая инертность к агрессивным средам (кислотам, щелочам, растворителям) и сохранение свойств в диапазоне от -200°C до +260°C. Это позволяет применять втулки в химической, пищевой, энергетической отраслях и вакуумных системах.

Характеристики и виды

Основные параметры фторопластовых втулок:

- Коэффициент трения: 0.02–0.1 (ниже, чем у льда)

- Температурный диапазон: -200°C...+260°C

- Давление: до 30 МПа для статичных узлов

- Наполнители: графит, кокс, стекловолокно (повышают износостойкость и теплопроводность)

Типы втулок по назначению:

| Подвижные узлы | Неподвижные узлы |

|---|---|

| Подшипники скольжения | Уплотнения фланцев |

| Направляющие механизмов | Дистанционные втулки |

| Шарнирные соединения | Изоляторы токопроводящих элементов |

Отзывы подчеркивают снижение износа сопрягаемых деталей и бесшумность работы. Критика касается ограниченной несущей способности при ударных нагрузках и ползучести материала под постоянным давлением. Для ответственных узлов рекомендуют втулки с армирующими наполнителями.

Сферы применения в автомобилестроении

Фторопластовые втулки нашли широкое применение в различных узлах и агрегатах современных автомобилей благодаря уникальному сочетанию свойств фторопласта-4. Их способность работать в условиях высоких нагрузок, агрессивных сред и при значительных перепадах температур делает их незаменимыми во многих ответственных точках.

Использование этих втулок напрямую влияет на повышение надежности, долговечности и комфортности транспортных средств. Они эффективно гасят вибрации, снижают шумность работы механизмов и обеспечивают плавность хода, что является критически важным для современного автопрома.

Основные области использования

- Подвеска: В качестве сайлентблоков (резинометаллических шарниров), где фторопластовый слой или втулка работают в паре с металлической обоймой, воспринимая значительные радиальные и осевые нагрузки, обеспечивая подвижное соединение рычагов подвески с кузовом или подрамником. Отлично гасят вибрации и шумы.

- Рулевое управление: Втулки устанавливаются в рулевых тягах, наконечниках рулевых тяг и рейках. Они обеспечивают точное и плавное вращение валов, воспринимают ударные нагрузки от дороги и минимизируют люфты, напрямую влияя на четкость управления и безопасность.

- Трансмиссия: Применяются в качестве опорных втулок валов (например, первичного вала коробки передач, валов раздаточной коробки), в механизмах переключения передач, где требуются низкое трение и стабильность размеров под нагрузкой.

- Двигатель и навесное оборудование: В качестве направляющих втулок для тяг дроссельных заслонок, тросов привода (например, "ручника", сцепления), в опорах впускных/выпускных коллекторов, где важна стойкость к высоким температурам и химическим воздействиям топлива, масла, выхлопных газов.

- Тормозная система: Используются как направляющие втулки в суппортах дисковых тормозов, обеспечивая плавное скольжение скоб суппорта и точное позиционирование колодок, что критично для эффективности и равномерности торможения.

Отзывы специалистов сервисов и инженеров автопроизводителей часто отмечают существенное увеличение ресурса узлов при замене стандартных втулок на фторопластовые. Ключевыми преимуществами называют их износостойкость, способность работать без смазки или с минимальным ее количеством, стойкость к "прикипанию" даже после длительной эксплуатации в тяжелых условиях, а также снижение общего уровня шума и вибраций в салоне. Это подтверждает их высокую эффективность в ответственных автомобильных приложениях.

| Характеристика Втулки | Польза для Автомобиля |

|---|---|

| Низкий коэффициент трения | Плавность работы узлов (рулевое, подвеска), снижение потерь на трение |

| Высокая износостойкость | Увеличение срока службы деталей, снижение частоты обслуживания |

| Химическая инертность | Стойкость к топливу, маслам, тормозной жидкости, антифризу, дорожным реагентам |

| Широкий диапазон рабочих температур | Надежная работа как в мороз, так и вблизи горячих узлов двигателя/тормозов |

| Антифрикционные свойства без смазки | Возможность использования в труднодоступных или не обслуживаемых узлах |

Использование в электродвигателях и генераторах

Фторопластовые втулки выступают в роли подшипников скольжения для валов роторов в компактных и среднеразмерных электродвигателях, а также в некоторых типах генераторов. Их основная задача – обеспечение точной центровки вращающегося вала при минимальном трении и без необходимости сложной смазочной системы.

Особенно востребованы они в устройствах, работающих в агрессивных средах: химических насосах, вентиляторах для дымовых газов, оборудовании пищевой промышленности, где традиционные смазки недопустимы или быстро вымываются. Способность фторопласта работать всухую или с минимальной смазкой, сохраняя стабильность размеров, делает его незаменимым в таких условиях.

Ключевые функции и преимущества

- Изоляция: Высокие диэлектрические свойства предотвращают паразитные токи через подшипниковый узел.

- Химическая инертность: Устойчивость к маслам, кислотам, щелочам и растворителям защищает узел от коррозии в агрессивных средах.

- Работа без смазки: Низкий коэффициент трения позволяет эксплуатировать втулки при недостатке или полном отсутствии смазочного материала.

- Термостабильность: Сохранение рабочих характеристик в диапазоне от -60°C до +250°C.

- Антиадгезия: Предотвращает заедание и приваривание к валу при перегревах.

Ограничения:

- Низкая механическая прочность: Не подходят для высоких ударных нагрузок и больших радиальных усилий.

- Ограниченная скорость вращения: При высоких оборотах возможен повышенный износ и нагрев.

- Холодная текучесть: Под длительной статической нагрузкой возможна деформация.

Типичные места установки:

- Опорные подшипники скольжения ротора в маломощных асинхронных двигателях.

- Направляющие втулки щеточного аппарата.

- Изоляционные втулки в креплениях статора или подшипниковых щитов.

- Опоры валов в компактных генераторах (например, ветрогенераторы малой мощности).

Рекомендации по применению:

| Параметр | Рекомендуемое значение |

| Окружная скорость | До 1-2 м/с |

| Удельное давление | До 10-15 МПа |

| Зазор вал/втулка | 0.1-0.3% от диаметра вала |

| Температура | -60°C до +200°C (кратковременно до +250°C) |

Применение в системах водоснабжения и арматуре

Фторопластовые втулки выполняют критическую роль в запорной и регулирующей арматуре водопроводных систем. Они обеспечивают герметичность подвижных соединений штоков, шпинделей и золотников, предотвращая утечки воды. Благодаря нулевой гигроскопичности и химической инертности, материал не подвержен коррозии, набуханию или разрушению при контакте с питьевой водой, хлорированными растворами и умеренно агрессивными средами.

В шаровых кранах и задвижках втулки служат направляющими элементами, гарантируя точное позиционирование запорного механизма и плавность хода. Их низкий коэффициент трения (0.02–0.1) минимизирует усилие при управлении арматурой, а устойчивость к износу в условиях абразивных примесей в воде продлевает межремонтный интервал оборудования на 30–50% по сравнению с металлическими аналогами.

Ключевые узлы применения

- Задвижки клиновые: направляющие втулки для шпинделя, исключающие перекосы и заклинивание.

- Шаровые краны: уплотнение штока вращения, герметизация седла шара.

- Регулирующие клапаны: втулки-вкладыши в сальниковых узлах, компенсирующие вибрации.

- Смесительные картриджи: опорные элементы керамических пластин, устойчивые к кальциевым отложениям.

| Тип арматуры | Функция втулки | Эффект применения |

|---|---|---|

| Промышленные вентили | Сальниковое уплотнение | Ликвидация капельных протечек |

| Обратные клапаны | Направляющая штока | Плавное срабатывание без гидроударов |

| Счётчики воды | Подшипниковая опора крыльчатки | Снижение погрешности измерений |

Эксплуатация при температурах от -60°C до +200°C позволяет использовать втулки в системах ГВС и теплоцентралях. При монтаже в узлах с высоким давлением (до 10 МПа) требуется контроль зазоров: тепловое расширение фторопласта в 5–7 раз выше, чем у стали.

Типоразмеры по ГОСТ и международным стандартам

Фторопластовые втулки производятся в строгом соответствии с нормативными документами, что гарантирует их взаимозаменяемость и эксплуатационную надежность. В России ключевым регламентирующим документом является ГОСТ 13762-86, устанавливающий основные геометрические параметры и допуски. Параллельно применяются международные стандарты ISO 4378-1, DIN 1494 и ANSI B151.5, обеспечивающие совместимость с импортным оборудованием.

Размерный ряд охватывает широкий диапазон диаметров и длин для различных нагрузочных условий. Типоразмеры всегда указываются в последовательности: внутренний диаметр × наружный диаметр × длина (d × D × L). Маркировка наносится на упаковку или поверхность изделия, что упрощает идентификацию.

Сравнительная таблица стандартных размеров

| Параметры (мм) | ГОСТ 13762-86 | ISO 4378-1 | DIN 1494 |

|---|---|---|---|

| d × D × L | 6×10×10 | 6×10×10 | 6×10×10 |

| d × D × L | 10×16×15 | 10×16×15 | 10×16×14 |

| d × D × L | 20×28×25 | 20×28×25 | 20×28×24 |

| d × D × L | 40×50×40 | 40×50×40 | 40×50×38 |

Ключевые отличия стандартов:

- ГОСТ и ISO предусматривают идентичные номинальные размеры для большинства позиций

- DIN имеет незначительные отклонения по длине (в среднем на 1-2 мм меньше)

- Допуски на внутренний диаметр по ГОСТ: ±0.2 мм, по ISO: ±0.15 мм

Для нестандартных применений производятся втулки с индивидуальными параметрами. В этом случае в технической документации обязательно указываются: рабочая температура, удельное давление и скорость скольжения, влияющие на подбор припусков.

Монтаж запрессовкой: порядок действий

Запрессовка фторопластовой втулки требует строгого соблюдения технологии для исключения деформации материала. Неправильная установка приводит к снижению износостойкости и преждевременному выходу детали из строя.

Перед началом работ убедитесь в соответствии диаметров втулки и посадочного отверстия, подготовьте необходимый инструмент. Используйте только рекомендованные производителем смазочные материалы или их аналоги.

Пошаговый алгоритм запрессовки

- Подготовка поверхностей:

- Очистите посадочное отверстие от загрязнений металлической щёткой

- Обезжирьте поверхности ацетоном или изопропиловым спиртом

- Нанесение смазки:

- Равномерно обработайте внешнюю поверхность втулки тонким слоем графитной смазки

- Допустима обработка внутренней поверхности отверстия консистентной смазкой

- Предварительная центровка:

- Установите втулку строго соосно с отверстием

- Используйте монтажную оправку для фиксации положения

- Процесс запрессовки:

- Прикладывайте усилие строго по оси втулки через монтажный фланец

- Контролируйте скорость погружения (оптимально 2-5 мм/сек)

- Контроль параметров:

- Проверьте глубину посадки по монтажному чертежу

- Убедитесь в отсутствии видимой деформации фторопласта

Особенности установки в алюминиевые корпуса

Установка фторопластовых втулок в корпуса из алюминия и его сплавов требует особого внимания из-за значительной разницы в коэффициентах теплового расширения (КТР) этих материалов. Алюминий расширяется при нагреве гораздо сильнее, чем фторопласт (примерно в 5-6 раз). Если не предусмотреть достаточный зазор или неверно рассчитать натяг, при рабочих температурах возможны серьезные проблемы: чрезмерное сжатие и деформация втулки (при недостатке места) или появление недопустимого люфта (при избыточном зазоре в холодном состоянии).

Еще одной важной особенностью является риск возникновения гальванической коррозии в местах контакта фторопласта (в который часто запрессовывают металлические втулки или вкладыши из нержавеющей стали или бронзы) с алюминиевым корпусом, особенно в присутствии влаги или электролитов. Для предотвращения этого контактную пару необходимо тщательно изолировать, например, используя герметики с диэлектрическими свойствами или специальные изоляционные прокладки.

Ключевые аспекты и рекомендации

Успешный монтаж фторопластовых втулок в алюминий зависит от учета следующих факторов:

- Расчет температурных зазоров/натягов: Требуется точный инженерный расчет с учетом ожидаемого рабочего диапазона температур узла. Как правило, в холодном состоянии устанавливается небольшой натяг или минимальный зазор, который компенсирует большее расширение алюминия при нагреве.

- Метод установки:

- Запрессовка: Требует точного контроля усилия и применения оправок для предотвращения перекоса и повреждения мягкого алюминиевого посадочного отверстия или самой хрупкой фторопластовой втулки. Часто используется для небольших втулок.

- Термоустановка: Нагрев алюминиевого корпуса (реже охлаждение втулки) для временного увеличения посадочного отверстия. Эффективный метод для средних и крупных втулок, минимизирующий монтажные напряжения.

- Подготовка поверхностей: Посадочное отверстие в алюминии должно быть чистым, без заусенцев, с требуемой шероховатостью. Важно удалить всю стружку и абразивные частицы.

- Защита от коррозии: Использование ингибиторов коррозии, диэлектрических смазок или герметиков на местах контакта разнородных металлов (если втулка содержит металлический элемент).

- Фиксация от проворачивания: Если втулка не имеет стопорных элементов (шпонок, штифтов), может потребоваться применение фиксирующих составов (типа Loctite) для предотвращения проворачивания под нагрузкой, особенно при вибрациях.

| Проблема | Причина | Решение/Профилактика |

|---|---|---|

| Деформация/разрушение втулки при нагреве | Чрезмерное сжатие из-за большего КТР алюминия | Точный расчет теплового зазора/натяга; использование термоустановки |

| Появление люфта при нагреве | Недостаточный начальный натяг/зазор в холодном состоянии | Корректировка расчетов и посадочных размеров |

| Гальваническая коррозия | Контакт разнородных металлов (Al и металл втулки) в электролите | Изоляция контакта (герметики, прокладки); защитные покрытия |

| Деформация алюминиевого отверстия | Избыточное усилие запрессовки; мягкость алюминия | Контроль усилия; использование оправок; метод термоустановки |

Строгое соблюдение технологических рекомендаций по подготовке поверхностей, выбору метода монтажа и расчету посадки с учетом температурного фактора является обязательным условием для надежной и долговечной работы фторопластовых втулок в алюминиевых корпусах.

Нормы приработки в новой паре скольжения

Приработка фторопластовой втулки с сопряженным валом – обязательный технологический этап, направленный на формирование оптимальной контактной поверхности и стабилизацию коэффициента трения. В этот период происходит микропритирание поверхностей, перераспределение смазочного материала в порах материала и адаптация геометрии сопряжения под реальные условия эксплуатации.

Соблюдение регламентированных норм приработки критически важно для предотвращения задиров, локального перегрева и преждевременного износа. Игнорирование этого этапа приводит к снижению ресурса пары скольжения, повышению энергопотребления и риску аварийных отказов из-за нарушения условий граничного трения.

Основные параметры контроля при приработке

Процесс контролируется по следующим ключевым показателям:

- Температура: Превышение +80°C недопустимо. Нормальный диапазон – +40°C...+60°C.

- Вибрация: Амплитуда не должна превышать значений, указанных в паспорте узла (обычно до 5 мкм).

- Шум: Появление скрипа, гула или стука требует немедленной остановки для диагностики.

- Изменение момента вращения: Стабилизация усилия на валу – признак завершения этапа.

| Этап приработки | Длительность | Нагрузка (% от номинала) | Скорость вращения |

|---|---|---|---|

| Начальный | 1-2 часа | 20-30% | 25-50% от рабочей |

| Промежуточный | 3-5 часов | 50-70% | 75% от рабочей |

| Финальный | 2-4 часа | 90-100% | 100% рабочая |

Рекомендации:

- Обеспечьте непрерывную подачу смазки, рекомендованной производителем втулки.

- Проводите приработку ступенчато с плавным увеличением нагрузки и скорости.

- После каждого этапа выполняйте визуальный осмотр вала и втулки на предмет задиров или неравномерного износа.

- Общая длительность цикла не должна превышать 8-10 часов для стандартных условий.

Качественно проведенная приработка увеличивает ресурс фторопластовой втулки на 25-40% и обеспечивает стабильность работы пары скольжения на протяжении всего срока службы.

Смазочные материалы для фторопластовых пар

Смазка для фторопластовых втулок принципиально влияет на их износостойкость, температурный режим и плавность хода узла. Фторопласт обладает низким коэффициентом трения, но при экстремальных нагрузках, высоких скоростях или в агрессивных средах применение спецматериалов предотвращает задиры, снижает вибрацию и продлевает ресурс.

Подбор состава определяется условиями эксплуатации: температурным диапазоном, скоростью скольжения, контактным давлением, наличием воды, химикатов или абразивов. Несовместимые с фторопластом смазки могут вызывать набухание материала или ускоренную деградацию защитного слоя.

Ключевые виды и особенности

Основные группы смазочных материалов для фторопластовых пар:

- Силиконовые составы: Стабильны в диапазоне -60°C до +200°C, инертны к резине и пластмассам, водоотталкивающие. Применяются в пищевом оборудовании и узлах с эластомерами.

- Фторуглеродные (PTFE-содержащие) пасты: Содержат частицы тефлона, работают при -50°C до +260°C, химически стойкие. Подходят для высокоскоростных пар и вакуумных систем.

- Минеральные и синтетические масла с присадками: Для умеренных нагрузок. Требуют проверки совместимости – некоторые присадки разрушают фторопласт.

- Консистентные смазки на литиевом или комплексном мыле: Универсальны для средних нагрузок. Не рекомендуются при контакте с кислотами или щелочами.

| Параметр | Оптимальные значения |

| Диапазон рабочих температур | -50°C до +250°C (зависит от основы) |

| Кинематическая вязкость (40°C) | 20–150 мм²/с (для масел) |

| Пенетрация (консистентные) | NLGI 1–2 |

| Требуемая совместимость | Отсутствие набухания фторопласта (>5%) |

Критические аспекты применения:

- Обязательная очистка узла от старых загрязнённых смазок перед нанесением нового состава.

- Исключение контакта с медью и латунью – ионы металлов катализируют окисление фторопласта.

- Контроль зазоров: избыток смазки в узком зазоре вызывает гидродинамическое торможение.

В отзывах пользователи отмечают продление срока службы в 2–3 раза при использовании PTFE-паст в прецизионных механизмах. Для пищевых производств акцентируют важность нетоксичных силиконов без запаха. Частые ошибки – применение графитовых смазок (вызывают эрозию) и игнорирование регламента замены.

Дефекты при перекосе вала и их профилактика

Перекос вала в узле с фторопластовой втулкой провоцирует неравномерное распределение нагрузок и локальный перегрев. Это приводит к ускоренному износу внутренней поверхности втулки, образованию задиров и деформации её геометрии. Нарушается герметичность соединения, появляются вибрации, возрастает риск заклинивания вала и повреждения сопряжённых деталей.

Дополнительно возникают повышенные напряжения в материале втулки, снижающие её ресурс. Фторопласт, несмотря на антифрикционные свойства, при постоянном перекосе теряет устойчивость к истиранию и может растрескиваться. Возрастает энергопотребление из-за увеличения силы трения, а также усиливается шум при работе механизма.

Профилактические меры

Для предотвращения дефектов критически важно обеспечить соосность вала и посадочного места:

- Точный монтаж: Использование индикаторов для контроля параллельности и перпендикулярности при установке.

- Жёсткие допуски: Соблюдение точности изготовления вала и корпуса (биение, соосность).

- Компенсирующие элементы: Применение самоустанавливающихся опор или сферических подшипников.

- Регулярное ТО: Контроль зазоров, состояния посадочных поверхностей и центровки в процессе эксплуатации.

- Правильная смазка: Использование совместимых с фторопластом смазок для снижения трения при начальном перекосе.

Допустимые углы перекоса зависят от конструкции и нагрузки. Рекомендации производителей обычно следующие:

| Тип нагрузки | Макс. допустимый перекос |

|---|---|

| Статическая / низкооборотная | до 1,5° |

| Динамическая / средние обороты | до 0,5° |

| Высокооборотная / ударная | не более 0,2° |

Превышение этих значений ведёт к катастрофическому износу независимо от качества втулки. Для особо ответственных узлов применяют втулки с бронзовым наполнением или комбинированные конструкции, повышающие устойчивость к перекосам.

Вибрационная стойкость в экстремальных режимах

Фторопластовые втулки сохраняют стабильность при интенсивных вибрациях за счёт внутреннего демпфирования материала и низкого коэффициента трения. Это предотвращает резонансные явления и микросдвиги в узлах, даже при ударных нагрузках до 15g и частотах свыше 2 кГц. Амортизирующие свойства полимера гасят колебания, защищая смежные металлические компоненты от фреттинг-коррозии.

В экстремальных температурных условиях (от -60°C до +250°C) фторопласт не теряет упругости, обеспечивая постоянный натяг в посадках. При комбинированном воздействии вибрации и агрессивных сред (кислоты, щёлочи, растворители) материал не подвержен хрупкому разрушению благодаря химической инертности и сохранению пластичности.

Ключевые аспекты устойчивости

Конструктивные решения для экстремальных нагрузок:

- Усиленные наполнители: втулки с добавлением бронзы (15-40%) или стекловолокна (20-25%) увеличивают жёсткость на 30-50%

- Комбинированные изделия: биметаллические втулки с фторопластовым покрытием, где внешняя металлическая оболочка поглощает высокоамплитудные вибрации

- Спиральные канавки: специальный профиль поверхности для удержания смазки и снижения резонансных явлений

| Тип втулки | Диапазон вибронагрузок | Критическая частота | Температурный предел |

|---|---|---|---|

| Чистый фторопласт-4 | до 7g | 1.2 кГц | -60°C...+200°C |

| С бронзовым наполнением | до 12g | 2.5 кГц | -50°C...+250°C |

| Со стекловолокном | до 15g | 3.1 кГц | -40°C...+230°C |

Эксплуатационные подтверждения:

- «В шахтных конвейерах с ударными нагрузками втулки Ф4+бронза работают в 3 раза дольше бронзовых аналогов»

- «На турбинных установках ТЭЦ выдерживают высокочастотную вибрацию без разрушения 5+ лет»

Предпосылки к замене: критический износ

Критический износ фторопластовой втулки проявляется через увеличение люфтов и зазоров в узле трения, что напрямую влияет на точность позиционирования и стабильность работы механизма. Возникает вибрация, несвойственные шумы (скрип, стук) и потеря плавности хода подвижных элементов, особенно при стартовых нагрузках или реверсе направления движения.

Деформация поверхности втулки (выработка, задиры, глубокие царапины) приводит к ускоренному износу сопрягаемых деталей – валов, осей или штоков. Наблюдается изменение геометрии посадочного места: конусность, овальность или локальные прогибы нарушают равномерное распределение нагрузок, провоцируя перекосы и заклинивание.

Ключевые признаки необходимости замены

- Превышение допустимых зазоров: Зазор между валом и втулкой превышает технические нормы (обычно >0,1-0,3 мм для стандартных применений).

- Потеря герметичности: Утечки смазочных материалов или рабочих жидкостей через изношенный узел.

- Термические изменения: Локальный перегрев в зоне трения из-за повышенного трения.

- Видимые повреждения:

- Отслоение или растрескивание фторопластового слоя,

- Глубокие борозды от абразивных частиц,

- Выкрашивание опорных поверхностей.

Последствия несвоевременной замены

- Катастрофический износ вала из-за контакта с металлической основой втулки после истирания фторопласта.

- Поломка сопряженных деталей (подшипников, уплотнений) от ударных нагрузок и вибрации.

- Аварийный простой оборудования и рост затрат на ремонт в 3-5 раз.

| Параметр контроля | Нормальное состояние | Критический износ |

|---|---|---|

| Радиальный зазор | 0,02–0,08 мм | >0,15 мм |

| Шероховатость поверхности | Ra ≤ 1,6 мкм | Ra > 6,3 мкм |

| Овальность втулки | ≤ 0,01 мм | > 0,05 мм |

Замена требуется при выявлении любого из перечисленных признаков. Игнорирование ведет к цепному выходу из строя всего узла с риском необратимого повреждения ответственных элементов конструкции.

Сравнение с бронзовыми втулками по нагрузкам

Фторопластовые втулки существенно уступают бронзовым аналогам по предельным статическим и ударным нагрузкам. Максимальное допустимое давление для фторопласта (до 40 МПа) в 2-3 раза ниже, чем для бронзы (до 100 МПа), что ограничивает их применение в высоконагруженных узлах – валах тяжелого оборудования, прессах или штампах.

При динамических нагрузках фторопласт демонстрирует лучшую демпфирующую способность и бесшумность работы, но критически проигрывает в износостойкости при экстремальных давлениях. Бронза сохраняет стабильность геометрии под высокими нагрузками благодаря твердости сплава (70-200 HB), тогда как фторопласт склонен к пластической деформации и выдавливанию из посадочных мест.

Ключевые отличия при нагрузках

- Температурная стабильность: Бронза сохраняет прочность до +300°C, фторопласт размягчается уже при +260°C

- Скорость износа: При пиковых нагрузках износ фторопласта ускоряется в 4-7 раз

- Деформация: Фторопласт требует увеличенных зазоров для компенсации линейного расширения

| Параметр | Фторопласт | Бронза |

|---|---|---|

| Предел текучести | 10-25 МПа | 60-300 МПа |

| Ударная вязкость | Низкая | Высокая |

| Критическая нагрузка на вал Ø50мм | до 12 кН | до 35 кН |

Альтернативы из капролона: преимущества/недостатки

Капролон (полиамид ПА-6) активно применяется как замена фторопластовым втулкам в узлах трения, особенно при значительных механических нагрузках. Его ключевое отличие – высокая структурная прочность и устойчивость к ударным воздействиям, что критично в промышленных механизмах и транспорте.

При выборе между капролоном и фторопластом важно учитывать специфику эксплуатации: температурный режим, тип нагрузки, присутствие агрессивных сред. Капролон превосходит фторопласт по износостойкости, но уступает в химической инертности и термостойкости.

Сравнительные характеристики

| Критерий | Капролон | Фторопласт |

|---|---|---|

| Прочность | Высокая (выдерживает ударные нагрузки) | Низкая (склонен к деформации) |

| Износостойкость | В 8-10 раз выше фторопласта | Низкая (требует армирования) |

| Температурный режим | -40°C до +80°C (крайне до +100°C) | -70°C до +260°C |

| Химстойкость | Уязвим к кислотам и окислителям | Абсолютная (кроме расплавов щелочных металлов) |

| Коэффициент трения | 0.15-0.30 (требует смазки) | 0.02-0.10 (самосмазывающийся) |

| Влагонабухание | До 5-7% (влияет на размеры) | Отсутствует |

| Стоимость | Ниже на 15-40% | Выше |

Преимущества капролона:

- Превосходная износостойкость при ударных и вибрационных нагрузках

- Способность работать без смазки в запылённых средах

- Уменьшенный вес деталей при равной прочности с металлом

- Экономическая выгода для высоконагруженных узлов

Недостатки капролона:

- Ограниченная термостойкость (деформация при +80°C)

- Снижение прочности во влажной среде

- Несовместимость с сильными кислотами и фенолами

- Необходимость учёта влажностного расширения при проектировании

Капролон оптимален для подшипников скольжения, зубчатых колёс и направляющих в машиностроении, где критична износостойкость. Фторопласт предпочтителен в химической промышленности, высокотемпературных или бессмазочных узлах.

Втулки с металлической основой и фторопластовым слоем

Конструкция данных втулок включает металлическую основу (обычно сталь или бронзу) и тонкий антифрикционный слой из фторопласта (чаще всего модифицированный PTFE). Металл обеспечивает прочность, жёсткость и стабильность геометрии, а фторопластовое покрытие гарантирует низкий коэффициент трения и износостойкость.

Фторопластовый слой наносится методом спекания или адгезивного соединения на внутреннюю рабочую поверхность втулки. Это создаёт самосмазывающийся эффект, снижает пусковой момент и обеспечивает работу без дополнительной смазки даже в условиях запылённости, вакуума или агрессивных сред.

Ключевые особенности и виды

Основные преимущества:

- Минимальный коэффициент трения (0,02-0,1)

- Рабочий диапазон температур: от -60°C до +260°C

- Стойкость к химикатам, маслам и УФ-излучению

- Отсутствие "прихватывания" к валу

- Допустимы высокие удельные давления (до 100 МПа)

Распространённые виды:

- Сталефторопластовые (SF): Стальная основа + PTFE-композит. Оптимальны для ударных нагрузок.

- Бронзофторопластовые (BF): Бронзовая основа + PTFE. Лучшая теплопроводность.

- С заполнителем: Фторопласт с добавками (графит, стекловолокно) для повышения PV-характеристик.

| Параметр | Значение |

| Допустимая скорость скольжения | до 2.5 м/с |

| Макс. удельное давление | 100 МПа |

| Коэффициент трения | 0,04-0,08 (сухое скольжение) |

| Толщина слоя PTFE | 0.01-0.5 мм |

Отзывы: Пользователи отмечают долговечность в узлах с возвратно-поступательным движением, бесшумность работы и устойчивость к заклиниванию. К ограничениям относят чувствительность к абразивным частицам и снижение ресурса при скоростях выше 1 м/с без смазки. Применяются в гидроцилиндрах, прессовом оборудовании, авиационной и пищевой технике.

Дисковые фторопластовые втулки для уплотнений

Дисковые фторопластовые втулки представляют собой плоские кольца или шайбы, изготавливаемые из фторопласта-4 (PTFE) или его модификаций. Основное назначение – обеспечение герметичности в соединениях, работающих в агрессивных средах, при высоких температурах и давлении. Конструктивно они предназначены для установки между фланцами, в корпусах насосов, арматуры и другого оборудования, где требуется надежное уплотнение статичных стыков.

Ключевое преимущество таких втулок – химическая инертность фторопласта, устойчивость к широкому спектру кислот, щелочей, растворителей и окислителей. Низкий коэффициент трения и антиадгезионные свойства предотвращают прилипание уплотняемых сред к поверхности, облегчая обслуживание. Дисковые втулки сохраняют работоспособность в диапазоне температур от -60°C до +260°C, а при кратковременных нагрузках – до +300°C, что недостижимо для многих эластомеров.

Основные характеристики и виды

При выборе дисковых втулок учитывают следующие параметры:

- Материал: Чистый PTFE (для стандартных условий), армированный стекловолокном, углеродом, графитом или бронзой (для повышения износостойкости и снижения ползучести).

- Геометрия: Плоские кольца стандартных размеров (по ГОСТ, DIN, ASME) или изделия сложной формы (с фасками, канавками).

- Твердость: Зависит от состава и метода обработки, влияет на компенсацию неровностей поверхностей.

Распространенные виды по конструкции и применению:

- Стандартные плоские шайбы: Для фланцевых соединений трубопроводов, резервуаров.

- Спирально-навитые уплотнения (СНУ) с фторопластовыми наполнителями: Комбинация металлической оболочки и PTFE-лент для высокого давления.

- Комбинированные уплотнения с эластичным сердечником: Фторопластовый диск с внутренней полимерной вставкой для лучшего прилегания.

Критерии выбора:

| Фактор | Рекомендация |

| Среда | Агрессивные химикаты, пар, масла |

| Давление | До 200 бар (для армированных – выше) |

| Температура | От -60°C до +260°C (пиковые +300°C) |

| Сжатие | Учет ползучести PTFE, требующей подтяжки соединений |

Отзывы и особенности эксплуатации: Пользователи отмечают исключительную долговечность дисковых втулок в химически агрессивных средах по сравнению с резиной. Минусы – склонность к холодной текучести под постоянной нагрузкой (требует контроля затяжки) и ограниченная эластичность. Для критичных узлов рекомендуют армированные версии, снижающие деформацию. Монтаж требует чистых, гладких поверхностей фланцев и равномерного прижима для предотвращения выдавливания.

Продукция "Красный Треугольник": особенности

Фторопластовые втулки производства завода "Красный Треугольник" выделяются применением высокомолекулярного фторопласта-4 (ПТФЭ), обеспечивающего экстремально низкий коэффициент трения и стойкость к агрессивным средам. Технология прессования и спекания по ГОСТ 10007-80 гарантирует стабильность геометрических параметров и отсутствие внутренних напряжений в изделиях.

Контроль качества на всех этапах производства включает испытания на термостойкость (рабочий диапазон от -269°C до +260°C) и механическую прочность. Уплотнительные элементы сохраняют эластичность при критических температурах, что подтверждено сертификатами соответствия ТР ТС 010/2011.

Ключевые преимущества

- Износостойкость: ресурс в 5-7 раз выше аналогов при работе с абразивными средами

- Химическая инертность: устойчивость к кислотам, щелочам и органическим растворителям

- Диэлектрические свойства: сопротивление >1017 Ом·см

| Типоразмерный ряд | Особенности исполнения |

| Цилиндрические (ГОСТ 18123-82) | Посадки H7-H9 с канавками для смазки |

| Фланцевые (ТУ 2221-009-00203527-2018) | Усиленные бурты для высоконагруженных узлов |

| Самосмазывающиеся | С добавлением дисульфида молибдена (до 15%) |

В отраслевых отзывах отмечают снижение энергопотерь на трение в насосном оборудовании и увеличение межсервисного интервала подшипников скольжения. Критику касается лишь высокая стоимость крупногабаритных втулок (Ø >150 мм), обусловленная сложностью обработки спеченного фторопласта.

Аналоги Saint-Gobain и Rulon: сравнительный анализ

Продукция Saint-Gobain (включая линейку Rulon) признана эталоном для фторопластовых втулок благодаря запатентованным композициям PTFE с наполнителями. Однако высокая стоимость и логистические сложности стимулируют поиск альтернатив. Российские, китайские и европейские производители предлагают конкурентосопособные аналоги, требующие детального сопоставления по ключевым параметрам.

При сравнении критичны: химическая инертность, диапазон рабочих температур, износостойкость, коэффициент трения и устойчивость к деформации под нагрузкой. Не менее важна доступность на рынке и соответствие спецификациям для ответственных узлов трения в оборудовании.

Сравнительные параметры

| Критерий | Saint-Gobain / Rulon | Качественные аналоги (РФ/Европа) | Бюджетные аналоги (Азия) |

|---|---|---|---|

| Состав | PTFE + стекловолокно/графит/бронза | Сходные композиции, возможны вариации % наполнителей | Часто базовый PTFE без оптимизации |

| t° эксплуатации | -200°C до +260°C | -50°C до +250°C (у большинства) | -30°C до +200°C |

| Коэфф. трения | 0.02–0.08 (зависит от серии) | 0.03–0.10 | 0.05–0.15 |

| Износ (тест ASTM D3702) | Минимальный (K<50) | Низкий (K=50-120) | Средний/высокий (K>120) |

| Стоимость | Премиум-сегмент | На 15-40% ниже | На 50-70% ниже |

Рекомендуемые аналоги по регионам:

- Россия: «Фторопласт» (Калуга), «Полимеркомпозит» (Москва), «ЭКОФЛОН» (СПб) – соответствие ГОСТ, стабильность при низких t°.

- Европа: Trelleborg (Швеция), Garlock (Германия) – близки к Rulon по нагрузочной способности.

- Азия: Ningbo Seal (Китай), Sunko (Корея) – подходят для неагрессивных сред с умеренными нагрузками.

Отзывы пользователей подчеркивают: аналоги российского производства демонстрируют лучшую стабильность при перепадах температур по сравнению с азиатскими, но требуют проверки сертификатов на сырье. Для высокооборотных механизмов и агрессивных сред предпочтение остается за Saint-Gobain, тогда как в ремонтных комплектах или средне-нагруженных узлах оправдано применение локальных альтернатив.

Выбор поставщика фторопластовых втулок требует комплексного подхода, учитывающего специфику рынка СНГ. Отсутствие единых стандартов контроля и различия в логистических схемах между странами усложняют оценку надежности производителей.

Ключевые критерии помогают выявить ответственных поставщиков, гарантирующих стабильное качество продукции. Анализ этих параметров минимизирует риски простоя оборудования и дополнительных затрат на замену бракованных изделий.

Критерии оценки производителей на рынке СНГ

- Соответствие нормативной базе – проверка сертификатов ГОСТ/ТУ, допусков к промышленному применению в странах СНГ

- Контроль качества – наличие лабораторных испытаний партий, стабильность геометрических параметров и физико-механических характеристик

- Производственные мощности – оснащенность оборудованием для обработки фторопласта (ЧПУ, токарные автоматы), технология прессования заготовок

- Сырьевая политика – использование сертифицированных марок Ф4/Ф4К20, прозрачность цепочки поставок полимера

Дополнительные факторы выбора

| Критерий | Показатель эффективности | Риски при несоблюдении |

|---|---|---|

| Логистика | Сроки доставки в регионы СНГ, наличие складов | Простои оборудования, срывы производственных графиков |

| Техподдержка | Консультации по установке, подбор аналогов | Неправильный монтаж, сокращение срока службы втулок |

| Гибкость производства | Изготовление нестандартных размеров, срочные заказы | Несоответствие техническим требованиям заказчика |

- Анализ отзывов – изучение репутации на профильных форумах (ГорМаш, Стройтэк), откликов машиностроительных предприятий

- Финансовая устойчивость – отсутствие перебоев с поставками, выполнение крупных контрактов

- Экспертная позиция – публикация технических статей, участие в отраслевых выставках (Металлообработка, Химия)

Факторы ценообразования в производстве втулок

Цена фторопластовых втулок определяется комплексом производственных и рыночных аспектов, непосредственно влияющих на себестоимость и конечную стоимость изделий. Ключевыми элементами являются затраты на сырье и технологические процессы, требующие специализированного оборудования и контроля качества на всех этапах изготовления.

Дополнительное воздействие оказывают логистические цепочки, рыночный спрос и конкурентная среда, формирующие гибкость ценовой политики производителей. Вариативность технических требований заказчиков также создает широкий диапазон ценовых предложений для разных сегментов рынка.

Критические составляющие стоимости

- Сырьевые компоненты:

- Марка фторопласта (Ф4, Ф4К20 и др.)

- Объемы закупки первичного материала

- Использование импортных или отечественных аналогов

- Производственные издержки:

- Сложность обработки (прессование, спекание, механическая доводка)

- Энергопотребление оборудования

- Требования к точности размеров и чистоте поверхности

- Конструктивные параметры:

Диаметр втулки Увеличение диаметра повышает расход материала Толщина стенки Тонкостенные изделия требуют более сложной технологии Наличие уплотнительных канавок Дополнительная механическая обработка - Рыночные условия:

- Объем партии (оптовые скидки)

- Срочность выполнения заказа

- Конкуренция среди производителей

Накопление продуктов износа фторопластовой втулки в рабочей зоне критично для долговечности узла. Частицы материала, образующиеся при трении, действуют как абразив, ускоряя износ сопрягаемых поверхностей и увеличивая коэффициент трения.

Без эффективного удаления продуктов износа возникает риск заклинивания, перегрева и потери точности позиционирования. Особенно актуально это для высокоскоростных или высоконагруженных узлов, где концентрация частиц быстро достигает критического уровня.

Удаление продуктов износа из рабочей зоны

Для решения проблемы применяют несколько подходов:

- Конструктивные канавки: Спиральные или продольные канавки на рабочей поверхности втулки отводят частицы из зоны контакта под действием осевого/вращательного движения.

- Смазочные системы: Циркуляция жидкой смазки (масла, консистентной смазки) вымывает продукты износа. Для фторопласта рекомендованы совместимые с PTFE смазки на основе силиконов или минеральных масел.

- Принудительная продувка: Подача сжатого воздуха через каналы в корпусе узла для выноса частиц из зазоров (применимо в негерметичных системах).

Сравнение методов по ключевым параметрам:

| Метод | Эффективность | Сложность реализации | Применимость |

|---|---|---|---|

| Канавки на втулке | Средняя | Низкая | Вращательные узлы |

| Циркуляционная смазка | Высокая | Средняя/Высокая | Высокоскоростные узлы |

| Принудительная продувка | Высокая | Средняя | Негерметичные системы |

В отзывах отмечают: канавки снижают начальную несущую способность втулки на 10-15%, но многократно увеличивают ресурс. Для ответственных узлов оптимально комбинировать смазку с конструктивными решениями. Отсутствие отвода частиц – частая причина негативных отзывов о преждевременном износе.

Обработка поверхности сопрягаемого вала

Качество поверхности вала напрямую влияет на работоспособность и долговечность фторопластовой втулки. Неровности, заусенцы или отклонения геометрии провоцируют ускоренный износ полимера, локальный перегрев и снижение эффективности скольжения.

Идеальная поверхность обеспечивает равномерное распределение нагрузки, оптимальное формирование антифрикционного слоя и предотвращает задиры. Требования к обработке регламентируются стандартами и зависят от условий эксплуатации узла трения.

Ключевые параметры обработки

Шероховатость (Ra):

- Рекомендуемый диапазон: Ra 0,2–0,8 мкм (ISO 1302).

- Поверхность без продольных рисок или хаотичной макронеровности.

Геометрическая точность:

- Допуск цилиндричности: не ниже 7–8 квалитета (ГОСТ 24643).

- Отсутствие конусности, бочкообразности или овальности.

Методы обработки

- Шлифование: Основной способ достижения требуемой чистоты (круги зернистостью 40–10 мкм).

- Хонингование/суперфиниш: Для финишной доводки особо ответственных валов.

- Полирование: Применяется реже для удаления микрозадиров.

| Ошибка обработки | Последствие для втулки |

|---|---|

| Ra > 1,6 мкм | Абразивный износ, засорение фторопласта |

| Грубая цилиндричность | Заклинивание, неравномерный износ |

| Заусенцы, риски | Расслоение материала, локальные задиры |

Контроль: Обязательная проверка профилометром и калибрами после обработки. Запрещена установка втулок на валы с визуальными дефектами или коррозией.

Стабильность размеров после монтажной деформации

Фторопластовые втулки проявляют выдающуюся способность к восстановлению геометрических параметров после механических нагрузок при установке. Эта характеристика напрямую связана с уникальной молекулярной структурой политетрафторэтилена (ПТФЭ), обеспечивающей высокую эластичность и минимальную остаточную деформацию.

После снятия монтажного усилия материал стремится вернуться к исходной форме благодаря низкому модулю упругости и памяти формы. Критически важным фактором является соблюдение допустимых величин натяга и температуры установки – превышение этих значений может вызвать необратимую деформацию.

Ключевые аспекты стабильности

На сохранение размеров влияют следующие параметры:

- Температурный режим: При монтаже в нагретом состоянии (80-120°C) с последующим охлаждением втулка плотно обжимает вал с минимальным риском смятия

- Допустимый натяг: Оптимальный диапазон составляет 0.1-0.3 мм на диаметр, превышение ведет к остаточной деформации

- Скорость приложения нагрузки: Постепенное прессование снижает риск пластических изменений структуры

Сравнение поведения материалов:

| Характеристика | Фторопласт | Бронза |

| Восстановление формы | 92-97% | 60-75% |

| Критическая деформация | 5-8% | 1-2% |

| Температурная зависимость | Средняя | Низкая |

В отзывах монтажники особо отмечают: "При правильной запрессовке в нагретом состоянии втулки сохраняют посадку даже после демонтажа/монтажа". Лабораторные испытания подтверждают – образцы, установленные с рекомендуемым натягом, показывают отклонение размеров не более 0.02 мм после 5 циклов нагрузок.

Стойкость к медленному циклическому движению

Фторопластовые втулки демонстрируют исключительную надежность при длительных циклических нагрузках с малой скоростью перемещения. Благодаря молекулярной структуре PTFE, материал обеспечивает минимальное сопротивление скольжению даже без смазочных материалов, предотвращая заедание и задиры при повторяющихся возвратно-поступательных движениях.

При медленных циклах критически важна способность втулки гасить вибрации и равномерно распределять точечные нагрузки. Фторопласт сохраняет стабильность коэффициента трения (0,04–0,1) в диапазоне скоростей 0,001–0,5 м/с, что исключает эффект «скачкообразного» движения. Материал не подвержен коррозионной усталости и сохраняет геометрическую целостность после миллионов циклов.

Ключевые аспекты износостойкости

- Адаптация к валу: прирабатываются к микропрофилю сопрягаемой поверхности, снижая пиковые нагрузки

- Температурная стабильность: рабочий диапазон -60°C до +260°C без изменения трибологических свойств

- Стойкость к заклиниванию: отсутствие холодной сварки при высоких удельныx давлениях (до 30 МПа)

| Параметр | Значение |

|---|---|

| Макс. скорость циклирования | 0,8 м/с (без смазки) |

| Предел выносливости | >5×10⁶ циклов (при P=10 МПа) |

| Износ при 1 млн циклов | <0,05 мм (стальной вал Ra=0.4) |

В узлах с редким срабатыванием (задвижки, компенсаторы, редукторы) фторопласт предотвращает фреттинг-коррозию за счет поглощения микроскопических колебаний. Применение армированных модификаций (стекловолокно, бронза) повышает ресурс в 2–3 раза за счет снижения ползучести материала под постоянной нагрузкой.

Отзывы о работе в сельхозтехнике: плюсы и минусы

Фторопластовые втулки активно применяются в сельскохозяйственной технике, особенно в узлах с высокой нагрузкой и абразивным воздействием: подвесках плугов, сеялок, рабочих органах культиваторов и жаток. Их использование связано с необходимостью снижения трения и износа деталей без регулярной смазки, что критично в полевых условиях с загрязнениями.

Отзывы механизаторов и сервисных инженеров выделяют как преимущества, так и недостатки этих деталей. Опыт эксплуатации показывает, что эффективность фторопластовых втулок сильно зависит от условий работы, качества монтажа и соблюдения допустимых нагрузок.

Ключевые аспекты по отзывам

Преимущества:

- Износостойкость: Выдерживают абразивные частицы (пыль, почва) лучше бронзовых аналогов.

- Не требуют смазки: Снижают затраты на обслуживание и риск заклинивания при загрязнении.

- Коррозионная устойчивость: Не боятся влаги, химикатов и перепадов температур.

- Плавность хода: Уменьшают вибрации в сочленениях навесного оборудования.

Недостатки:

- Ограниченная нагрузка: Деформируются при ударных нагрузках (например, при работе на каменистых почвах).

- Теплочувствительность: При температуре свыше +260°C теряют форму.

- Цена: Выше стоимости металлических втулок на 20-40%.

- Требовательность к посадке: Необходима идеальная соосность вала и отверстия.

| Ситуация применения | Оценка пользователей |

|---|---|

| Работа на рыхлых почвах (чернозем, песок) | ⭐⭐⭐⭐☆ (износ почти отсутствует) |

| Эксплуатация на каменистых участках | ⭐☆☆☆☆ (риск деформации) |

| Использование в узлах с перекосами | ⭐⭐☆☆☆ (требует точной установки) |

Практический опыт использования в металлообработке

При токарной обработке валов фторопластовые втулки устанавливаются в оправки для фиксации длинных заготовок. Их способность к самоцентрированию компенсирует биение, предотвращая деформацию детали при высоких оборотах. Особенно ценна стабильность размеров при нагреве до 260°C – втулки не "прикипают" к обрабатываемой поверхности в отличие от бронзовых аналогов.

На шлифовальных станках втулки из фторопласта-4 применяются в кондукторах для чистовой обработки прецизионных деталей. Коэффициент трения 0.02-0.04 обеспечивает плавное скольжение без задиров даже без смазки. Снижение вибрации на 30-40% подтверждено замерами при обработке ответственных шестерен, что напрямую влияет на качество поверхности (Ra ≤ 0.32 мкм).

Типовые решения и наблюдения

- Фрезерные работы: Приводные валы с фторопластовыми подшипниками показывают в 7-8 раз меньший износ после 2000 моточасов по сравнению с металлокерамикой в условиях абразивной пыли.

- Сверлильные операции: Втулки с добавлением дисульфида молибдена (марка Ф4К20) в направляющих кондукторов исключают "закусывание" при сверлении глубоких отверстий (L/D>15) в нержавеющих сталях.

- Автоматизация: В ЧПУ-линиях по обработке алюминиевых профилей ресурс направляющих втулок достигает 15 месяцев против 3-4 у капролона благодаря нулевому водопоглощению.

| Проблема | Решение | Эффект |

|---|---|---|

| Коррозия от СОЖ | Замена металлических втулок на фторопласт ПНД | Исключение замены компонентов 2 года |

| Вибрация при тонком точении | Амортизирующие втулки Ф4 в люнетах | Снижение брака на 22% |

Основная жалоба в отзывах – ползучесть при длительных нагрузках свыше 5 МПа. Для ответственных узлов рекомендуют армированные стекловолокном модификации (Ф4К15), сохраняющие стабильность при точечных ударных воздействиях.

Эксплуатация втулки фторопластовой в криогенной технике: мнения инженеров

Инженеры подчёркивают уникальные свойства фторопласта при сверхнизких температурах. Материал сохраняет пластичность и герметизирующую способность даже в условиях глубокого холода, что критично для криогенных систем. Отсутствие хрупкости и минимальное тепловое расширение предотвращают разгерметизацию соединений при температурных скачках.

Особо отмечается химическая инертность втулок: фторопласт не вступает в реакцию с жидким азотом, кислородом или гелием, что исключает коррозию и загрязнение рабочих сред. Однако специалисты предупреждают о необходимости точного расчёта допустимых нагрузок. При экстремальном охлаждении предел прочности материала снижается, что требует запаса по толщине стенок и усилиям затяжки.

Ключевые аспекты применения по отзывам

В дискуссиях выделяются следующие практические наблюдения:

- Термоциклирование: после 50+ циклов "нагрев-охлаждение" возможна незначительная остаточная деформация, требующая периодического контроля затяжки резьбовых пар.

- Совместимость с уплотнительными поверхностями: для аргона и гелия рекомендована шлифовка металлических контактных зон до Ra ≤ 0,8 мкм для исключения микрощелей.

- Динамические нагрузки: в вибрирующих системах предпочтительны армированные варианты с бронзой или углеволокном для снижения ползучести.

Отрицательные отзывы чаще связаны с нарушениями монтажа: перекосы при установке или превышение крутящего момента приводят к локальным надрывам. Для ответственных узлов инженеры советуют:

- Использовать калиброванные динамометрические ключи

- Применять конусные втулки вместо плоских для самоцентрирования

- Добавлять антифрикционные смазки на основе фторопластовой взвеси

| Параметр | Рекомендация | Типичная ошибка |

|---|---|---|

| Диапазон температур | -269°C до +260°C | Игнорирование теплового градиента |

| Скорость охлаждения | max 30°C/мин | Резкий контакт с хладагентом |

| Радиальный зазор | 0,1-0,3 мм | Жёсткая посадка "в натяг" |

В вакуумных криогенных установках специалисты отмечают преимущество пористых модификаций – они предотвращают "залипание" уплотнений при длительном простое. Для фитингов высокого давления (свыше 40 МПа) рекомендуют комбинированные решения с металлическими ограничительными кольцами.

Тенденции разработки графит-фторопластовых композитов

Основной вектор исследований сосредоточен на оптимизации дисперсности и распределения графита в полимерной матрице. Улучшение гомогенности структуры напрямую влияет на снижение коэффициента трения и повышение износостойкости композита при экстремальных нагрузках и температурах. Ведутся эксперименты с различными модификациями чешуйчатого графита, включая наноразмерные формы, для усиления эффекта самосмазывания.

Активно развивается направление функционализации поверхности графитовых наполнителей. Химическое модифицирование частиц позволяет усилить адгезию к фторопласту, предотвращая расслоение композита в процессе эксплуатации. Параллельно исследуется введение третичных компонентов – керамических нанопорошков или углеродных волокон – для синергетического улучшения механической прочности и теплопроводности.

Перспективные разработки

- Многослойные структуры: Создание градиентных композитов с регулируемым содержанием графита по глубине изделия для адаптации к специфическим нагрузкам

- "Умные" добавки: Внедрение термочувствительных присадок, автоматически регулирующих смазочные свойства при температурных колебаниях

- Экологичные решения: Замена синтетического графита на вторичные углеродные материалы в рамках концепции устойчивого производства

| Направление | Цель | Эффект |

|---|---|---|

| Плазменная обработка наполнителей | Активация поверхности | Рост адгезии на 40-60% |

| Гибридное армирование | Компенсация снижения прочности ПТФЭ | Увеличение модуля упругости до 1.8 ГПа |

| Контроль ориентации частиц | Анизотропия свойств | Снижение износа в радиальном направлении |

Ключевым вызовом остаётся баланс между трибологическими характеристиками и сохранением химической инертности фторопласта. Последние испытания демонстрируют перспективность ионолучевых методов модификации, позволяющих локально изменять структуру поверхностного слоя без ухудшения коррозионной стойкости материала.

Список источников

Источники информации для статьи о фторопластовых втулках.

Использованы материалы технической документации и отраслевые ресурсы.

- ГОСТ 10007-80 Фторопласт-4. Технические условия

- Каталоги производителей полимерных изделий (Технологии полимеров, Полимертехгрупп)

- Справочник инженера-машиностроителя. Том 3: Конструкционные материалы

- Технические бюллетени ASTM D4894 - Стандартные спецификации PTFE

- Отраслевые публикации журналов Полимерные материалы и Химическая промышленность

- Открытые технические обзоры на порталах промышленного оборудования (Engineering360, GlobalSpec)

- Протоколы испытаний фторопластовых изделий НИИ Пластмасс

- Форумы машиностроительных предприятий: обсуждения эксплуатационных характеристик

- Патентная документация RU на антифрикционные втулки из фторопласта