Выбор лака для фар - тонирующий или полирующий?

Статья обновлена: 28.02.2026

Фары автомобиля подвержены агрессивному воздействию среды: ультрафиолет, дорожная химия и мелкие абразивы постепенно мутнят пластик. Решением становятся специализированные лаки – тонировочный и полировочный. Они выполняют принципиально разные функции, но одинаково важны для сохранения оптики.

Тонировочный состав создает цветное или защитное покрытие, меняя внешний вид фар и оберегая их от царапин. Полировочный лак восстанавливает прозрачность потускневших фар, заполняя микротрещины после механической обработки. Правильный выбор и нанесение этих материалов напрямую влияют на безопасность, эстетику и долговечность автомобиля.

Что такое тонировочный лак и когда его применяют

Тонировочный лак для фар – это специализированное прозрачное покрытие с добавлением красящих пигментов (чаще всего чёрного, жёлтого или дымчатого оттенка). Он наносится на внешнюю поверхность пластика или стекла фары тонким слоем, изменяя её цвет и светопропускание без затемнения всей оптики "в массе". Состав обладает устойчивостью к УФ-излучению, температурным перепадам и механическим воздействиям.

Ключевая функция тонировочного лака – видоизменение эстетики автомобиля. Он создаёт эффект "затемнённой" фары, придавая передней части машины агрессивный, спортивный или эксклюзивный вид. Важно отметить: лак не восстанавливает оптику, а исключительно меняет её внешнее восприятие.

Основные случаи применения

Тонировочный лак используют в следующих ситуациях:

- Тюнинг внешности авто: Придание фарам тёмного (дымчатого, чёрного) или цветного (жёлтого, янтарного) оттенка для стилизации под спортивные или премиальные модели.

- Маскировка мелких дефектов: Скрытие неглубоких царапин, сколов или локальных помутнений на поверхности пластика, которые не требуют глубокой полировки или замены.

- Создание акцентов: Окрашивание отдельных элементов фары (например, "бровей" над фарами или окантовок) для выделения дизайнерских линий.

Критически важно: Применение тонировочного лака должно строго соответствовать ПДД. Сильное затемнение или использование запрещённых цветов (красный, синий) снижает световой поток фар, что опасно и незаконно. Нанесение на рассеиватель передних фар часто нарушает нормы по светопропусканию (ГОСТ Р 41.48-2004). Безопасно тонировать:

- Повторяющие сигналы повторители на крыльях или зеркалах.

- Габаритные огни.

- Задние фонари (если не затронуты стоп-сигналы и указатели поворота).

| Плюсы | Минусы |

|---|---|

| Доступный способ изменить внешность авто | Риск нарушения ПДД при переднем тонировании |

| Защита поверхности от мелких повреждений | Снижение светоотдачи (при неправильном нанесении) |

| Возможность частичной маскировки дефектов | Требует идеальной подготовки поверхности |

Обзор полировочного лака для восстановления фар

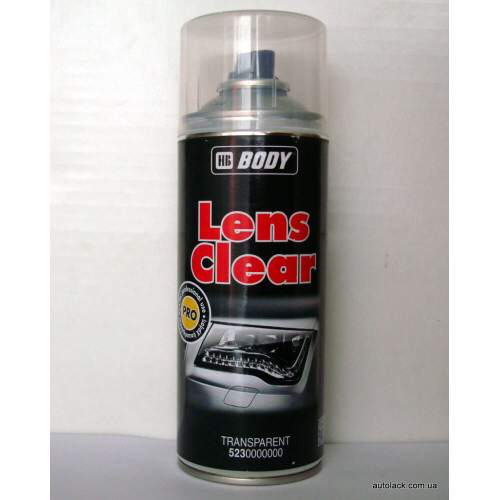

Полировочный лак для фар представляет собой специальный состав на основе акрила или полиуретана, предназначенный для восстановления оптики автомобиля. После механической шлифовки поверхности он наносится финальным слоем, заполняя микроцарапины и формируя прозрачное защитное покрытие.

Главная задача материала – восстановить первоначальную прозрачность рассеивателя и защитить откорректированную поверхность от быстрого повторного пожелтения, УФ-лучей и мелких абразивных повреждений. В отличие от тонировочных составов, полировочные лаки сохраняют светопропускание на уровне заводских стандартов.

Ключевые характеристики и применение

При выборе лака учитывают следующие параметры:

- Адгезия – способность сцепляться с пластиком (поликарбонатом) после обработки фар

- УФ-фильтры – защита от солнечного излучения, предотвращающая пожелтение

- Время полимеризации – от 12 до 72 часов в зависимости от состава

- Термостойкость – устойчивость к нагреву от ламп фары

Технология нанесения включает обязательные этапы:

- Глубокая шлифовка абразивами P600-P2000

- Обезжиривание спиртовым раствором

- Нанесение лака распылением в 2-3 тонких слоя

- Сушка в безпыльном помещении

| Преимущества | Недостатки |

| Восстановление 90-95% прозрачности | Требует профессионального оборудования |

| Защита на 1-3 года | Чувствительность к ошибкам при нанесении |

| Соответствие ГОСТ по светопропусканию | Невозможность локального ремонта |

Важно: Качественные лаки (например, Sonax, 3M, Lavr) содержат фотостабилизаторы, повышающие долговечность покрытия. Дешёвые аналоги часто мутнеют через 6-8 месяцев эксплуатации.

Различия между тонировочными и полировочными составами

Тонировочные составы предназначены для изменения внешнего вида фар путем нанесения цветного покрытия. Они содержат пигменты или красители, придающие фарам затемненный эффект (обычно черный, желтый или дымчатый оттенок). Основная цель тонировки – декоративное преображение, придание автомобилю агрессивного или стильного облика.

Полировочные составы служат для восстановления оптических свойств фар. Они включают абразивные компоненты разной зернистости и защитные полимеры. Применяются для устранения мелких царапин, потертостей, желтизны и помутнений поверхности, возвращая фарам исходную прозрачность и блеск.

Ключевые отличия

Функциональное назначение:

- Тонировочные – визуальная модификация, затемнение.

- Полировочные – восстановление прозрачности, удаление дефектов.

Влияние на светопропускание:

- Тонировка снижает интенсивность светового потока (до 30-50% при плотном покрытии).

- Полировка увеличивает светопропускание за счет очистки поверхности.

Состав и применение:

| Критерий | Тонировочный лак | Полировочный состав |

|---|---|---|

| Основа | Красители/пигменты в полимерной матрице | Абразивные пасты/жидкости + защитные силанты |

| Технология нанесения | Распыление тонкими слоями с просушкой | Механическая обработка (ручная/машинная) |

| Обратимость | Требует снятия спецрастворами | Эффект постепенно теряется (2-3 года) |

Правовые ограничения: Тонировка часто регулируется нормами светопропускания (например, в РФ не менее 70% для фар), тогда как полировка разрешена, так как улучшает соответствие стандартам.

Какой лак совместим с пластиковыми фарами

Пластиковые фары (обычно из поликарбоната) требуют специализированных лаков, исключающих агрессивные растворители в составе. Несовместимые продукты вызывают помутнение, растрескивание или коробление поверхности из-за химических реакций.

Используйте только лаки с пометкой "Plastic Safe", "For Polycarbonate" или "Для пластика". Они содержат адаптированные компоненты, не повреждающие структуру материала, и обеспечивают адгезию без риска деформации.

Критерии выбора и типы лаков

| Тип лака | Совместимость | Ключевые свойства |

|---|---|---|

| Акриловый на водной основе | Полная | Без толуола/ацетона, эластичный слой, УФ-защита |

| Полиуретановый с пометкой "Plastic" | Полная | Ударопрочность, стойкость к царапинам |

| Эпоксидный | Условная* | Требует проверки на совместимость |

* Важно: Эпоксидные составы допустимы только при наличии маркировки "Polycarbonate Compatible". Всегда тестируйте на малозаметном участке.

Обязательные параметры:

- Отсутствие агрессивных растворителей (толуол, ацетон)

- УФ-стабилизаторы для защиты от пожелтения

- Термостойкость до +120°C

- Эластичность покрытия для компенсации вибраций

Подготовка поверхности перед нанесением лака

Качественная подготовка фар – критически важный этап, напрямую влияющий на адгезию лака, долговечность покрытия и итоговый эстетический результат. Пренебрежение этим процессом неизбежно приводит к дефектам: отслоениям, пузырям, неровностям и преждевременному износу тонировочного или полировочного слоя.

Поверхность должна быть абсолютно чистой, сухой, обезжиренной и иметь оптимальную шероховатость для сцепления с лаком. Любые загрязнения, следы влаги, масел или нестабильные участки старого покрытия станут причиной брака.

Ключевые этапы подготовки

Выполните последовательно следующие операции:

- Глубокая очистка: Тщательно вымойте фару с обезжиривающим автошампунем или специальным очистителем для пластика. Удалите битумные пятна, следы насекомых, дорожную грязь.

- Обезжиривание: Обработайте всю поверхность, включая труднодоступные места, антисиликоновым обезжиривателем или изопропиловым спиртом. Используйте чистые безворсовые салфетки, меняя их часто.

- Механическая обработка:

- Для тонировочного лака: Мягкая абразивная полировка (P2000-P3000) для создания микроцарапин.

- Для полировочного лака: Удаление глубоких царапин и матирование старого лака (P800-P1500).

- Финишная очистка: Повторно обезжирьте поверхность после шлифовки/полировки для удаления абразивной пыли и микрочастиц.

- Сушка: Обеспечьте полное испарение остатков моющих средств и обезжиривателя. Используйте сжатый воздух (без масла и влаги!) или выдержку в теплом сухом помещении.

- Матирование (при необходимости): Нанесение специального матирующего грунта для сложных пластиков или при полном отсутствии родного лака.

Контрольные параметры:

| Этап | Требование | Инструмент/Материал |

|---|---|---|

| Чистота | Отсутствие видимых и тактильных загрязнений | Очиститель пластика, вода, микрофибра |

| Обезжиривание | Равномерное смачивание без разводов | Антисиликон, изопропанол, безворсовые салфетки |

| Шероховатость | Матовая однородная поверхность | Абразивные губки/пасты (P800-P3000) |

| Сухость | Полное отсутствие влаги | Сжатый воздух, безворсовые салфетки |

Важно: Запрещено прикасаться к подготовленной поверхности голыми руками. Используйте чистые перчатки из нитрила или латекса. Наносите лак сразу после завершения подготовки или храните фары в чистом безпылевом помещении.

Обеспыливание фар для идеального покрытия

Остатки пыли или микрочастиц на поверхности фары после полировки создают дефекты при нанесении лака: кратеры, неровности и снижают адгезию. Даже невидимые глазу загрязнения критичны для формирования гладкого, однородного слоя тонировки или защитного покрытия.

Механическая очистка сжатым воздухом обязательна, но недостаточна – статическое электричество притягивает пыль обратно. Для гарантированного результата требуется химическое обезжиривание и антистатическая обработка специальными составами, удаляющими невидимые масляные плёнки и нейтрализующими заряд.

Ключевые этапы обеспыливания

- Продувка сжатым воздухом под давлением 4-6 атм (удаление крупных частиц).

- Протирка чистой микрофиброй без ворса в одном направлении (сбор остаточной пыли).

- Нанесение антистатического обезжиривателя распылением или безворсовой салфеткой.

- Сушка поверхности 5-7 минут в закрытом помещении без сквозняков.

Типичные ошибки: использование обычных растворителей (оставляют плёнку), тканей с ворсом (генерируют статику), продувка нефильтрованным воздухом (заносит масло и воду).

| Материал | Цель применения | Риск при пропуске |

|---|---|---|

| Антистатик | Нейтрализация заряда | Прилипание пыли во время нанесения лака |

| Спецобезжириватель | Удаление силиконов | Кратеры и отслоения покрытия |

| Фильтр для воздуха | Очистка потока | Масляные пятна на поверхности |

Контроль чистоты – подсветка поверхности под углом 45° мощным фонарём перед нанесением лака. Обнаруженные частицы удаляются только липкой антистатической салфеткой-липучкой, повторной продувкой и обработкой.

Техника обезжиривания пластика перед обработкой

Обезжиривание пластиковой поверхности – обязательный этап перед нанесением тонировочного или полировочного лака для фар. Любые следы масла, силикона, дорожной грязи или остатков полиролей нарушают адгезию покрытия, провоцируют растекание лака, кратеры и отслоения. Пропуск этого шага гарантированно приводит к дефектам финишного слоя и сокращению срока службы покрытия.

Тщательная очистка удаляет невидимые глазу загрязнения и технологические смазки, оставшиеся после производства детали. Даже микроскопические частицы жира создают барьер между пластиком и лаком, поэтому метод обезжиривания должен соответствовать типу загрязнителя и структуре поверхности.

Ключевые методы и материалы

Для эффективного обезжиривания пластика фар применяют:

- Специализированные обезжириватели на основе изопропилового спирта (IPA), ацетона* или нейтральных растворителей. Выбор зависит от типа пластика: ABS, поликарбонат или PMMA (оргстекло) имеют разную химическую стойкость.

- Антистатические салфетки из микрофибры (безворсовые). Обычные ткани оставляют волокна и могут содержать силиконы.

- Техника двухэтапной протирки: первый проход – нанесение очистителя, второй – удаление остатков чистой стороной салфетки.

*Осторожно с ацетоном! Он может повредить поликарбонат или вызвать побеление поверхности. Всегда тестируйте средство на незаметном участке.

Пошаговая инструкция

- Механически очистите поверхность от грубых загрязнений мягкой щёткой или воздушным компрессором.

- Нанесите обезжириватель обильно на салфетку из микрофибры (не распыляйте напрямую на фару во избежание попадания в щели).

- Протрите пластик с умеренным нажимом линейными движениями (без круговых!).

- Переверните салфетку чистой стороной и повторите протирку для удаления растворённых загрязнений.

- Дайте поверхности высохнуть 5-10 минут естественным путём (не используйте фен!).

- Проверьте результат тестом «на скрип»: чистая поверхность должна издавать характерный звук при проведении сухой салфеткой.

Типичные ошибки

| Ошибка | Последствие |

|---|---|

| Использование универсальных бытовых средств | Остатки воска или силикона в составе, снижение адгезии |

| Круговые движения при протирке | Растягивание загрязнений, микроцарапины |

| Неполное высыхание перед нанесением лака | Взаимодействие растворителей, пузыри |

| Повторное использование салфеток | Перенос загрязнений на чистые зоны |

Финишный контроль: после высыхания пластик должен быть абсолютно матовым, без жирных пятен или разводов. Касаться поверхности пальцами до нанесения лака запрещено – кожное сало снижает адгезию.

Маскировка прилегающих зон автомобиля перед работами

Тщательная защита смежных с фарами поверхностей – обязательный этап перед нанесением тонировочного лака или полировкой. Открытые элементы кузова, бампер, капот и решетка радиатора рискуют получить трудноудаляемые загрязнения от аэрозолей, полировальной пасты или абразивной пыли.

Игнорирование маскировки приводит к повреждению ЛКП, необходимости сложной очистки и риску переделки всей работы. Особенно критично защищать участки с пористыми поверхностями (пластиковые решетки, текстурированный бампер) и вентиляционные отверстия фар.

Ключевые шаги маскировки

- Очистка поверхностей: Тщательно вымойте и обезжирьте зоны вокруг фар. Малярный скотч не держится на грязных или жирных поверхностях.

- Выбор материалов: Используйте специализированный малярный скотч (креп) с пониженной липкостью и плотную полиэтиленовую пленку или бумагу для защиты от брызг.

- Точное оклеивание: Приклейте скотч строго по границе фары, создавая четкую линию. Для криволинейных поверхностей используйте узкий скотч или делайте надрезы.

- Сплошное укрытие: Закройте пленкой/бумагой всю прилегающую область (бампер, капот, крылья, решетку) с заходом не менее 15-20 см от границы фары. Надежно зафиксируйте края скотчем.

Особое внимание уделите:

- Вентиляционным отверстиям фар: Заклейте их изнутри малярным скотчем перед основной маскировкой, чтобы предотвратить попадание состава внутрь оптики.

- Стыкам и зазорам: Проклейте стыки между бампером и крылом, капотом и фарой дополнительным слоем узкого скотча.

- Фирменным эмблемам и декоративным элементам на решетке радиатора: Их также необходимо закрыть.

| Зона риска | Материал защиты | Последствия без защиты |

|---|---|---|

| Лакокрасочное покрытие кузова/бампера | Полиэтиленовая пленка + креп-скотч | Пятна от аэрозоля, царапины от абразива, матовые следы от полироли |

| Пластиковые решетки радиатора | Плотная бумага/пленка + скотч | Впитывание тонировочного состава, необратимое окрашивание |

| Резиновые уплотнители фар | Узкий малярный скотч | Обесцвечивание, деформация от растворителей |

Нанесение тонировочного лака распылением без подтеков

Подготовка поверхности критична: фары тщательно моют, обезжиривают ацетоном или антисиликоном, высушивают и заклеивают прилегающие кузовные элементы малярным скотчем. Основа должна быть чистой, гладкой и полностью сухой – остатки воды или грязи спровоцируют дефекты.

Лак перед применением прогрейте до +20...+25°C, энергично взболтайте 3-4 минуты. Разбавьте растворителем, рекомендованным производителем (обычно 10-15%), процедите через фильтр-воронку. Зарядите баллон, встряхните 30 секунд, проверьте распыл на тестовом картоне.

Техника распыления

Держите баллон перпендикулярно фаре на расстоянии 20-25 см. Начинайте движение ДО нажатия кнопки, ведите плавно со скоростью 10-15 см/сек. Каждый слой – тонкий «туман» без попыток перекрыть тонировку за один проход. Ключевые правила:

- Перекрывайте предыдущий проход на 30-50%

- Между слоями – пауза 3-5 минут для испарения растворителя

- Оптимальное количество слоёв: 2-3 (согласно инструкции лака)

Избегайте типичных ошибок:

- Нанесение толстого слоя за один проход

- Распыление в высокой влажности или при температуре ниже +15°C

- Превышение расстояния (вызывает «песок») или слишком близкое нанесение (провоцирует подтёки)

| Проблема | Причина | Решение |

|---|---|---|

| Подтёки | Избыток материала, медленное движение баллона | Сотрите излишки сразу ветошью с растворителем, после высыхания – полировка |

| Шероховатость | Недосушка слоёв, загрязнённый воздух | Шлифовка абразивом P2000 с водой, повторное нанесение |

| Неравномерность | Резкие рывки баллоном, непрогретый лак | Полная сушка, шлифовка, повторная окраска |

После финального слоя дайте лаку высохнуть 10-15 минут, затем аккуратно снимите малярный скотч. Полную полимеризацию обеспечивайте в чистом помещении без пыли 24 часа. Не эксплуатируйте автомобиль до окончательного отверждения покрытия.

Нюансы многослойного нанесения тонировки фар

Многослойное нанесение тонировочного лака требует строгого соблюдения технологических интервалов между слоями. Каждый предыдущий слой должен достичь состояния "отлипа" (когда лак перестаёт быть липким на ощупь, но сохраняет адгезию для следующего слоя), но не полной полимеризации. Оптимальное время ожидания варьируется от 5 до 15 минут в зависимости от температуры и влажности окружающей среды.

Толщина финишного покрытия напрямую влияет на равномерность тонировки и светопропускание. Превышение рекомендуемого производителем количества слоёв (обычно 2–3) приводит к образованию подтёков, локальных затемнений и нарушению ГОСТ по светопропусканию. Недостаточное количество слоев проявляется неравномерным оттенком и снижением защиты от абразивного воздействия.

Ключевые аспекты контроля качества

- Дегазация основания: Обязательная очистка фары от силиконовых следов и обезжиривание пластика перед первым слоем

- Равномерность распыла: Движения краскопутом должны быть крестообразными с перекрытием предыдущего слоя на 30%

- Влажное нанесение: Каждый новый слой наносится на слегка липкую поверхность предыдущего для монолитной адгезии

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Сушка феном между слоями | Вскипание растворителя, кратеры | Естественная сушка при 20–25°C |

| Нанесение толстым слоем | Подтёки, волны | Держать баллон на расстоянии 25 см |

| Работа при влажности >80% | Мутная плёнка, "рыбий глаз" | Контроль гигрометром |

- Первый слой – адгезионный: Лёгкое напыление "туманом" для создания основы

- Второй слой – кроющий: Плотное нанесение с полным перекрытием поверхности

- Третий слой (опционально) – корректирующий: Тонкое выравнивание оттенка в проблемных зонах

Финишная полимеризация происходит в течение 24 часов – в этот период запрещена мойка высоким давлением или химическая обработка фар. Для проверки равномерности тонировки используйте тестовое включение ближнего света на тёмной поверхности: контур светового пятна должен иметь чёткие границы без цветовых пятен.

Технология ручного нанесения полировочного лака

Перед нанесением полировочного лака фару тщательно очищают от грязи, жира и остатков полировальных составов. Поверхность обезжиривают специальным очистителем на основе изопропилового спирта, используя безворсовые салфетки круговыми движениями. Обязательно защищают прилегающие кузовные элементы малярным скотчем и полиэтиленовой пленкой.

Работу проводят в сухом помещении без пыли при температуре +15-25°C. Лак интенсивно встряхивают 2-3 минуты до однородности состава. Переливают небольшое количество в отдельную ёмкость для предотвращения загрязнения основной тары. Наносят материал тонким слоем через 5-7 минут после обезжиривания, пока поверхность сохраняет активированное состояние.

Пошаговая инструкция нанесения

Технологический процесс включает следующие этапы:

- Нанесение первого слоя:

- Распылите лак с расстояния 20-25 см

- Держите баллон перпендикулярно поверхности

- Выполняйте плавные движения "слева-направо" с перекрытием полос на 30%

- Межслойная выдержка:

- Сушите 5-7 минут до состояния "легкого отлипа"

- Контролируйте отсутствие пыли и подтёков

- Нанесение финишного слоя:

- Распылите второй слой крестообразным методом (вертикальные + горизонтальные проходы)

- Увеличьте скорость движения баллона на 20%

Критические параметры сушки:

| Этап | Время | Требования |

|---|---|---|

| Первичная полимеризация | 10-15 минут | Защита от пыли и вибраций |

| Механическая устойчивость | 24 часа | Запрет мойки и эксплуатации |

| Полное отверждение | 72 часа | Окончательный набор прочности |

Контроль качества проводят при освещении лампами дневного света. Допустимы минимальные шагреневидные дефекты. Недопустимы кратеры, матовые пятна или выраженная полосность. При обнаружении дефектов после первичной сушки поверхность зачищают абразивом P800-P1000 и повторяют обработку.

Выравнивание полимерного слоя микрофибровой салфеткой

После нанесения тонировочного или полировочного лака на фары и его частичного подсыхания (до стадии «липкости») приступают к выравниванию слоя. Микрофибровая салфетка с коротким ворсом – оптимальный инструмент для этой задачи, так как не оставляет волокон и царапин на поверхности.

Движения должны быть плавными, с умеренным давлением, по единой траектории (например, горизонтальные или вертикальные). Избегайте круговых растираний – это создаст неравномерную текстуру. Особое внимание уделяйте краям и стыкам, где часто образуются наплывы.

Ключевые этапы работы:

- Контроль времени: Начинайте выравнивание через 3-7 минут после распыления (зависит от состава лака и условий среды).

- Техника «сухого» выравнивания: Не используйте растворители или воду – это нарушит полимеризацию.

- Чистота салфетки: Применяйте абсолютно чистую салфетку без частиц грязи. Меняйте её при появлении следов засохшего состава.

- Корректировка дефектов: Для устранения крупных наплывов аккуратно «прокатайте» их ребром сложенной салфетки без нажима.

Результат: Поверхность приобретает равномерный глянец без разводов и шагрени. После полного высыхания (24-48 часов) возможна финишная полировка для усиления блеска.

Оптимальная температура и влажность при работе

Соблюдение рекомендуемых параметров температуры и влажности воздуха является критически важным фактором для качественного нанесения тонировочных и полировочных лаков на фары. Отклонения от нормы провоцируют дефекты покрытия, снижают адгезию и ухудшают внешний вид.

Идеальные условия обеспечивают равномерное растекание состава, правильное время испарения растворителей и формирование прочной, прозрачной пленки без помутнений, кратеров или шагрени.

Ключевые параметры среды

Температура:

- Оптимальный диапазон: +18°C до +25°C.

- Минимально допустимая: +15°C (приводит к увеличению вязкости, плохому растеканию).

- Максимально допустимая: +30°C (вызывает слишком быстрое испарение растворителей, "скипидар").

- Температура поверхности фары и лака: Должна соответствовать температуре воздуха в помещении (не наносить на холодные или перегретые детали).

Влажность воздуха:

- Оптимальный диапазон: 40% до 60%.

- Критически высокая влажность (более 70-75%):

- Вызывает помутнение покрытия (бланшинг) из-за конденсации влаги в слое лака.

- Увеличивает время сушки и полимеризации.

- Может привести к отслаиванию или снижению прочности покрытия.

- Слишком низкая влажность (менее 30%): Способствует образованию статического электричества, притягивающего пыль, и может ускорять высыхание, ухудшая растекаемость.

Дополнительные требования к помещению:

- Обязательная приточно-вытяжная вентиляция для удаления паров растворителей и обеспечения свежего воздуха.

- Отсутствие сквозняков, способных занести пыль или вызвать неравномерное высыхание.

- Чистота: помещение должно быть тщательно убрано, желательно использовать окрасочную камеру или "чистую зону".

| Параметр | Оптимальное значение | Допустимый минимум | Допустимый максимум | Риски при нарушении |

|---|---|---|---|---|

| Температура воздуха | +18°C - +25°C | +15°C | +30°C | Шагрень, кратеры, плохое растекание (холод); "скипидар", пузыри (жара) |

| Влажность воздуха | 40% - 60% | 30% | 70% | Помутнение, отслаивание (высокая влаж.); пыль, быстрое высыхание (низкая влаж.) |

| Температура поверхности | +18°C - +25°C | +15°C | +30°C | Конденсат (холод), пузыри (перегрев), снижение адгезии |

Важно: Измеряйте параметры непосредственно в зоне работы гигрометром и термометром. При отклонениях используйте обогреватели (без вентилятора), осушители или увлажнители воздуха. Всегда проверяйте рекомендации производителя конкретного лака на упаковке или в техническом паспорте (TDS/MSDS), так как составы могут иметь индивидуальные нюансы.

Режимы сушки после нанесения лакового покрытия

Качество финишного покрытия напрямую зависит от соблюдения правил сушки. Нарушение рекомендованных производителем параметров приводит к дефектам: помутнению, шагрени, снижению адгезии или механической прочности.

Процесс полимеризации требует строгого контроля двух ключевых факторов: температуры окружающей среды и времени выдержки. Игнорирование этих условий делает покрытие уязвимым к повреждениям при эксплуатации.

Критичные параметры сушки

Температурный режим:

- Оптимальный диапазон: +15°C до +25°C

- Минимально допустимая: +10°C (существенно увеличивает время полимеризации)

- Запрещено: сушка при температуре ниже +5°C или выше +30°C

Временные интервалы:

| Этап сушки | Тонировочный лак | Полировочный лак |

|---|---|---|

| Первичное отверждение (до касания) | 15-20 минут | 10-15 минут |

| Межслойная выдержка | 20-30 минут | 15-20 минут |

| Полная полимеризация | 24 часа | 12-16 часов |

Дополнительные требования:

- Защита от пыли и влаги в течение всего периода первичного отверждения

- Запрет на мойку или агрессивное воздействие в течение 72 часов после нанесения

- Обязательная выдержка перед финальной полировкой: не менее 48 часов для тонировочных составов

Важно! Использование инфракрасных сушек допускается только при соблюдении дистанции (не менее 50 см) и непрерывном контроле температуры поверхности (максимум +40°C). Перегрев вызывает термическую деформацию оптики.

Финишная полировка поверхности после высыхания лака

После полного отверждения тонировочного или защитного лака (обычно через 24-72 часа) приступают к финишной полировке. Этот этап устраняет микронеровности, оранжевую корку и придает поверхности зеркальный блеск. Используйте исключительно мягкие полировальные круги и специализированные абразивные пасты, избегая агрессивных составов, способных повредить лак.

Начинайте с паст средней абразивности (например, P2000-P3000) для выравнивания, затем переходите на финишные (P4000-P6000). Контролируйте температуру поверхности: перегрев вызывает помутнение лака. Обязательно удаляйте полировальную пыль после каждого этапа обезжиривателем без силикона.

Ключевые этапы и материалы

Технология требует последовательности действий и правильного подбора материалов:

- Подготовка: Мойка поверхности, обезжиривание, проверка на отсутствие дефектов

- Оборудование: Орбитальная полировальная машинка (1500-2500 об/мин), набор мягких поролоновых кругов

- Пасты:

- Среднеабразивная (для снятия оранжевой корки)

- Мелкоабразивная (для устранения царапин от предыдущего этапа)

- Безабразивная (для финального глянца)

Важные нюансы: Работайте на низких оборотах с минимальным давлением, постоянно перемещая машинку. Разделите фару на условные секции по 30×30 см. После полировки нанесите защитный воск или керамическое покрытие для закрепления результата.

| Тип пасты | Степень абразивности | Назначение |

|---|---|---|

| Агрессивная | Высокая (P1000-P1500) | Грубое выравнивание глубоких дефектов (только при серьезных неровностях) |

| Универсальная | Средняя (P2000-P3500) | Удаление оранжевой корки и мелких царапин |

| Финишная | Низкая (P4000-P6000) | Придание глянца и устранение микропритирок |

| Глянцевая | Без абразива | Финальная доводка и защита |

Контроль качества осуществляйте под ярким светом: поверхность должна отражать предметы без искажений. Избегайте полировки краев фар – там слой лака тоньше. При появлении матовых пятен повторите обработку финишной пастой. После завершения тщательно удалите остатки полироли и нанесите гидрофобное покрытие для защиты от влаги и УФ-лучей.

Устранение дефектов: разводы и пузыри на покрытии

Разводы и пузыри возникают из-за нарушения технологии нанесения лака: слишком толстый слой, неравномерное распыление, загрязнение поверхности или неправильные условия сушки. Для устранения дефектов дождитесь полного высыхания покрытия, затем аккуратно отшлифуйте проблемные участки абразивом P1500-P2000 "мокрым" методом, сохраняя плоскость фары.

После шлифовки тщательно удалите пыль и обезжирьте поверхность. Нанесите тонкий выравнивающий слой лака, держа баллон на расстоянии 20-25 см под углом 90° к фаре. Распыляйте состав быстрыми линейными движениями с перекрытием предыдущего прохода на 30%, избегая накопления материала в одном месте.

Ключевые этапы профилактики и коррекции

- Контроль среды: Работайте при влажности ниже 65% и температуре 18-25°C

- Тест-напыление: Всегда проверяйте распыл на картоне перед обработкой фары

- Подавление пузырей: Мелкие воздушные включения (<1 мм) удаляйте прогреванием строительным феном на расстоянии 40 см сразу после напыления

| Дефект | Инструмент для коррекции | Финишная обработка |

|---|---|---|

| Глубокие разводы | Шлифовальный блок + абразивная губка P1200 | Полировка пастой-восстановителем |

| Кратеры от пузырей | Игольчатый дефектоскоп + локальная зачистка | Локальное лакирование в 2 тонких слоя |

Важно: При повторном лакировании не допускайте контакта поверхности с кожей – используйте нитриловые перчатки. Если дефекты сохраняются после второго нанесения, полностью удалите покрытие растворителем и начните процесс заново с тщательной подготовки основы.

Удаление излишков лака со стеклянных поверхностей

После нанесения тонировочного или полировочного лака на фары неизбежно образуются излишки по краям стекла или в труднодоступных местах. Своевременное удаление этих избытков предотвращает образование подтёков, неровной кромки и ухудшения адгезии покрытия. Промедление усложняет процесс очистки, так как застывший лак требует агрессивных методов воздействия.

Действовать необходимо быстро, пока состав сохраняет текучесть, но уже перестал растекаться самопроизвольно. Используйте тонкие инструменты с неабразивными краями, чтобы не оставить царапин на стекле или кузовных элементах. Избегайте контакта растворителей с основным слоем покрытия – это может вызвать его растворение и дефекты поверхности.

Техника удаления излишков

Инструменты и материалы:

- Чистые микрофибровые салфетки без ворса

- Деревянные зубочистки или пластиковые лопатки

- Специальный обезжириватель для автостекла (без силикона)

- Медицинский спирт изопропиловый (концентрация 70-90%)

- Узкий малярный скотч для защиты прилегающих зон

Последовательность операций:

- Заклейте границы обрабатываемой зоны малярным скотчем, захватывая 2-3 мм чистой поверхности.

- Смочите уголок салфетки обезжиривателем, аккуратно промокните капли лака у краёв. Не растирайте!

- Для застывших наплывов: приложите спиртовую салфетку на 10 секунд, после чего деликатно снимите размягчённый лак зубочисткой под углом 30° к поверхности.

- Обработайте очищенную область сухой микрофиброй круговыми движениями без нажима.

- Контролируйте результат при боковом освещении – остатки проявляются как матовые пятна.

| Тип загрязнения | Способ удаления | Время реакции |

| Свежие подтёки | Сухая микрофибра + лёгкое касание | Немедленно |

| Полусухие капли | Обезжириватель + зубочистка | До 2 минут |

| Затвердевшие наплывы | Изопропиловый спирт + соскабливание | 3-5 минут |

Критически важно: при работе с полировочным лаком избегайте ацетона и агрессивных растворителей – они оставляют белёсые разводы. Для тонировочных составов допустимо применение специализированных очистителей на кетоновой основе, но только на полностью затвердевшем покрытии (через 24 часа). Финишную протирку всегда выполняйте чистым участком салфетки движением от центра к периферии.

Уход за фарами после обработки для сохранения покрытия

После нанесения тонировочного или полировочного лака критически важен правильный уход для сохранения целостности покрытия. Первые 48 часов избегайте любых механических воздействий, влаги и химических средств – покрытие находится в стадии полимеризации и особенно уязвимо.

Для мытья фар в дальнейшем используйте исключительно мягкие губки и специализированные бесщелочные шампуни без абразивных частиц. Никогда не применяйте средства для кузова, содержащие растворители, воски или сильнодействующие ПАВ – они разрушают защитный слой.

Ключевые правила эксплуатации

- Мойка под давлением: Допускается только с расстояния не менее 50 см и при давлении ниже 100 бар. Струю направляйте перпендикулярно поверхности.

- Механическая защита: Не используйте автомойки с контактными щетками. При ручной очистке от снега/льда применяйте только мягкие щетки.

- Химическая стойкость: Запрещено использование:

- Обезжиривателей

- Антидождевых составов

- Агрессивных очистителей стёкол

- Керосина или бензина

| Период | Рекомендуемые действия | Строгие ограничения |

|---|---|---|

| Первые 2 суток | Полный контактный покой, защита от влаги | Любое мытьё, парковка под дождём |

| 3-14 суток | Аккуратное ручное мытьё тёплой водой | Мойки высокого давления, химикаты |

| После 14 суток | Штатная эксплуатация с щадящими средствами | Абразивные пасты, жёсткие щётки |

Для продления срока службы покрытия каждые 3-4 месяца наносите защитные составы (силанты или керамические покрытия), совместимые с лаком фар. Регулярно удаляйте битумные пятна и насекомых специальными очистителями для пластика без спирта.

Очистка тонированных фар без повреждения слоя

Тонировочный лак образует тонкое покрытие, чувствительное к агрессивным химикатам и механическим воздействиям. Неправильная очистка приводит к появлению царапин, мутных пятен или отслоению слоя, что требует дорогостоящего восстановления. Используйте только рекомендованные производителем средства и методики для сохранения целостности тонировки.

Для безопасного удаления загрязнений применяйте двухэтапный подход: предварительную бесконтактную очистку и деликатную ручную обработку. Избегайте автоматических моек, составов на основе ацетона, керосина или абразивных паст. Контролируйте силу нажатия при работе с трудными участками, чтобы не повредить покрытие.

Пошаговый алгоритм очистки

- Ополаскивание: Смойте пыль и крупную грязь слабой струёй воды (давление ≤ 3 атм).

- Нанесение пены: Обработайте фару пенным очистителем для тонированных поверхностей, например:

- Koch Chemie GSF

- Soft99 Toning Film Cleaner

- Profoam 6000

- Выдержка: Оставьте пену на 2-3 минуты для растворения загрязнений.

- Смывка: Удалите пену обильным количеством воды без касания поверхности.

- Точечная очистка: Для остаточных пятен:

- Нанесите спецсредство на микрофибру (ворс ≤ 300 г/м²)

- Лёгкими круговыми движениями обработайте участок

- Немедленно удалите излишки сухой тканью

- Сушка: Промокните поверхность безворсовой салфеткой движениями в одном направлении.

Критические запреты

| Материал | Причина повреждения |

|---|---|

| Щётки, скребки, жёсткие губки | Оставляют микроцарапины и нарушают адгезию лака |

| Уайт-спирит, бензин, растворители | Разъедают полимерный слой, вызывают вздутия |

| Составы с SLS (лаурилсульфат натрия) | Образуют химические ожоги и белёсые разводы |

Важно: После контакта с реагентами (дорожные соли, птичий помёт) немедленно промойте фару водой. Ежеквартально обрабатывайте поверхность защитным воском для тонировки – это снижает адгезию грязи и упрощает последующие очистки.

Долговечность покрытия при агрессивной эксплуатации

Устойчивость лака к внешним воздействиям определяется химическим составом и технологией нанесения. Полиуретановые и акриловые основы демонстрируют разную реакцию на УФ-излучение, перепады температур от -30°C до +80°C, абразивное воздействие песка и химически активные реагенты (дорожные соли, щелочные моющие средства). Качественное отверждение слоя в течение 72 часов критично для формирования молекулярных связей, устойчивых к расслоению.

Тонировочные составы с пигментами быстрее теряют однородность цвета под солнцем из-за фотохимической деградации, тогда как прозрачные полировочные лаки подвержены поверхностной эрозии. Частые циклы мойки высоким давлением (100+ бар) провоцируют микродефекты, которые при попадании влаги расширяются в трещины, особенно при вибрационных нагрузках на бездорожье.

Сравнение устойчивости покрытий

| Фактор воздействия | Тонировочный лак | Полировочный лак |

|---|---|---|

| УФ-стабильность (2 года) | Пожелтение поверхности | Помутнение 5-10% |

| Химические реагенты | Пятна и разводы | Локальные матовые участки |

| Вибрационные нагрузки | Сколы на краях | Сетка микротрещин |

| Абразивный износ | Царапины с потерей тона | Потеря глянца |

Для продления срока службы обязательна предварительная антигравийная обработка базового слоя, исключающая адгезионную усталость. Производители указывают максимальную эксплуатационную долговечность 18-24 месяца, но реальный ресурс сокращается вдвое при:

- Ежедневном пробеге свыше 80 км

- Постоянном контакте с реагентами

- Эксплуатации в морском климате

Герметизация кромок полиролем после тонирования и кварцевое напыление поверх прозрачных составов увеличивают интервал между восстановительными работами до 30%. Лабораторные тесты ASTM D4587 подтверждают: термоциклирование (-40°C/+110°C) свыше 200 циклов вызывает необратимые изменения структуры у 95% бюджетных продуктов.

Устранение мелких царапин полировочным лаком

Полировочные лаки для фар содержат специальные наполнители и абразивные компоненты, которые заполняют микротрещины и выравнивают поверхность. При нанесении они создают тонкую прозрачную пленку, маскирующую дефекты за счет оптического выравнивания светопропускания. Важно использовать именно полировочные, а не тонировочные составы – последние затемняют пластик, но не устраняют повреждения.

Эффективность метода ограничена глубиной царапин: полировочный лак справится только с поверхностными дефектами (до 0,1-0,3 мм). Глубокие сколы требуют шлифовки или замены фары. Для достижения результата критично соблюдение технологии: обезжиривание, многослойное нанесение с промежуточной сушкой и финишная полировка.

Пошаговая инструкция обработки

Подготовка поверхности:

- Тщательно вымойте фару с обезжиривателем (изопропиловый спирт, антисиликон).

- Заклейте прилегающие кузовные элементы малярным скотчем.

- При наличии глубоких царапин предварительно отшлифуйте их влажной наждачной бумагой P800-P1200.

Нанесение лака:

- Встряхните баллон 2-3 минуты.

- Наносите 2-3 тонких слоя с расстояния 20-25 см.

- Между слоями выдерживайте паузу 5-7 минут для подсыхания.

Финишная обработка:

| Этап | Материал | Время сушки |

| Первичное отвердение | - | 30-40 минут |

| Полировка пастой | Пластиковая полироль (неабразивная) | 15 минут на секцию |

| Защита | Гидрофобный спрей | 10 минут |

Важно: Работы проводите при +15°C до +30°C и влажности ниже 70%. При появлении подтеков немедленно удаляйте их мягкой салфеткой без ворса. Полная полимеризация наступает через 24 часа – избегайте мойки авто в этот период.

Совместимость лака со световыми приборами разных марок авто

Универсальные тонировочные и полировочные лаки формально подходят для любых фар, но ключевые риски связаны с различиями в материалах оптики. Пластик (поликарбонат) и стекло имеют разную адгезию, коэффициент температурного расширения и чувствительность к химическим компонентам состава. Несовпадение параметров ведет к отслоению покрытия, помутнению или микротрещинам при эксплуатации.

Производители лаков редко предоставляют официальные таблицы совместимости с конкретными моделями авто. Перед обработкой критически важно уточнить материал фары (обычно маркировка на корпусе: "PC" – поликарбонат, "Glass" – стекло) и провести тест на малозаметном участке. Особую осторожность требуют современные LED/матричные фары с многослойными рассеивателями и чувствительным антибликовым покрытием.

Факторы влияния на совместимость

- Тип лака: Полировочные составы на основе акрила менее агрессивны для старых стеклянных фар. Тонировочные УФ-отверждаемые лаки требуют точного совпадения с пластиком (например, совместимы с Lexan©, но конфликтуют с дешевым ABS-пластиком).

- Технология фары: Фары с заводским гидрофобным покрытием (BMW, Mercedes) могут получить "пятнистый" эффект. Ксеноновые линзы чувствительны к перегреву при полимеризации лака УФ-лампой.

- Возраст оптики: Сильно окисленные пластиковые фары (старше 7 лет) склонны к образованию сетки трещин под пленкообразующими составами.

| Тип автооптики | Рекомендуемый лак | Потенциальные проблемы |

|---|---|---|

| Стекло (европейские авто до 2000-х) | Акриловый полировочный | Низкая адгезия при плохой очистке |

| Поликарбонат с УФ-фильтром (Toyota, Honda) | Тонировочный УФ-отверждаемый | Пожелтение при нарушении технологии сушки |

| Биксеноновые линзы (Audi, VW) | Спецлак для линз (Low-Heat) | Деформация отражателя от стандартного УФ-сушки |

Крайне не рекомендуется нанесение любых лаков на:

- Фары с внутренними трещинами или сколами (ускоряет разрушение).

- Оптику с активным подогревом (нарушает теплопередачу).

- Светодиодные блоки с интегрированными рассеивателями (риск перегрева чипов).

Техника безопасности при работе с автохимией

Работа с тонировочными и полировочными лаками для фар требует строгого соблюдения мер предосторожности. Химические компоненты составов могут вызывать раздражение кожи, слизистых оболочек и дыхательных путей. Несоблюдение правил приводит к риску отравления парами растворителей, химических ожогов или аллергических реакций.

Перед началом работ тщательно изучите инструкцию производителя на упаковке средства, особенно разделы, касающиеся опасных свойств и первой помощи. Убедитесь, что место проведения работ хорошо проветривается или оборудовано принудительной вентиляцией, так как испарения лаков токсичны.

Основные правила безопасности

Обязательно используйте следующие средства индивидуальной защиты (СИЗ):

- Респиратор с фильтрами для органических паров (класс А) или противогаз. Обычные медицинские маски не обеспечивают защиту.

- Химически стойкие перчатки (нитриловые, неопреновые). Избегайте латексных – они растворяются в компонентах лаков.

- Защитные очки с боковыми щитками для предотвращения попадания брызг в глаза.

- Плотная спецодежда с длинными рукавами и штанинами, исключающая контакт с кожей.

Запрещено во время работы:

- Курить, употреблять пищу или напитки в зоне обработки.

- Использовать открытый огонь или искрящее оборудование (риск возгорания паров).

- Оставлять ёмкости с химикатами открытыми.

При попадании состава на кожу или в глаза:

| Область поражения | Действия |

| Кожа | Немедленно смыть большим количеством воды с мылом, снять загрязнённую одежду. |

| Глаза | Промывать проточной водой не менее 15 минут, держа веки открытыми. Срочно обратиться к врачу. |

| Проглатывание | Не вызывать рвоту! Прополоскать рот водой, выпить 1-2 стакана воды, немедленно вызвать скорую помощь. |

Храните материалы в оригинальной герметичной таре в недоступном для детей и животных месте, вдали от нагревательных приборов и прямого солнца. Утилизируйте пустые флаконы и использованные салфетки как опасные отходы – не выбрасывайте с бытовым мусором.

Критерии выбора лака по результатам и производителю

Основной приоритет – ожидаемый эффект. Тоники создают затемнение для стильного вида и защиты от сколов, но снижают светопропускание (проверяйте соответствие ГОСТ/ПДД). Полировочные составы восстанавливают прозрачность, убирают царапины и желтизну, возвращая фарам исходный или близкий к нему вид.

Производитель напрямую влияет на долговечность и безопасность. Известные бренды (например, Cerakote, Liqui Moly, Kudo) инвестируют в R&D, предоставляют сертификаты соответствия и детальные инструкции. Кустарные смеси часто содержат агрессивные растворители, вызывающие помутнение пластика или отслаивание покрытия.

Ключевые параметры сравнения

- Светопропускание (для тонировки): Не ниже 70% для головной оптики согласно ПДД. Требуйте лабораторные тесты.

- Адгезия: Устойчивость к вибрациям, мойке Керхер. Оптимально – полимерные или керамические составы.

- УФ-стабилизаторы: Обязательны! Предотвращают пожелтение и растрескивание под солнцем.

- Вязкость и растекаемость: Определяют легкость нанесения без подтеков. Густые гели подходят новичкам.

| Критерий | Тонировочный лак | Полировочный лак |

|---|---|---|

| Главная цель | Затемнение + защита | Восстановление прозрачности + защита |

| Ключевой параметр | Степень тонирования (проверка по ПДД) | Твердость покрытия (H) и глянец |

| Риски некачественного | Неправильный оттенок, нарушение ПДД | Быстрое истирание, мутные разводы |

Проверка производителя: Ищите отзывы с долгосрочными результатами (2+ года), наличие SDS-паспортов безопасности, гарантии от выцветания. Избегайте продуктов без указания химсостава и страны-изготовителя.

Список источников

Статья подготовлена с опорой на техническую документацию производителей, экспертные обзоры и отраслевые исследования. Акцент сделан на спецификации материалов и практические аспекты применения.

Ключевые источники включают официальные данные компаний-разработчиков, специализированные автомобильные издания и профильные ресурсы. Вся информация верифицирована на соответствие текущим стандартам.

Основные материалы

- Технические паспорта тонировочных лаков 3M, KRYLON, FOLIATEC

- Руководство по реставрации фар ГОСТ Р 41.48-2004

- Исследование "Адгезивные свойства полиуретановых покрытий" (Журнал "Автомобильная промышленность", 2021)

- Методические рекомендации по полировке фар от APA (Automotive Paint Association)

- Сравнительный анализ UV-защитных составов (CARLAB Research, 2022)

- Видео-инструкции по нанесению лака от производителей Meguiar's и Turtle Wax

- Форумные обсуждения на ресурсах Drive2 и AutoClub