Выбор виброизоляции для автомобиля

Статья обновлена: 28.02.2026

Вибрации и шум в салоне автомобиля утомляют водителя и пассажиров, снижают комфорт при длительных поездках.

Правильно подобранная виброизоляция эффективно гасит колебания, подавляет дорожные и механические шумы, улучшает акустику.

Разнообразие материалов и технологий на рынке требует четкого понимания их свойств и сфер применения.

Основные типы вибраций и шумов в салоне

Вибрации и шумы проникают в салон через разные пути передачи и имеют специфические частотные характеристики. Их природа напрямую связана с работой агрегатов автомобиля, взаимодействием с дорожным покрытием и аэродинамическими процессами.

Ключевое различие заключается в способе распространения: структурные колебания передаются через жесткие элементы кузова (раму, подвеску, крепления), тогда как воздушные шумы распространяются акустически через щели, остекление или материалы обшивки. Эффективная виброизоляция требует точного определения типа воздействия.

Классификация источников

| Тип воздействия | Источники | Характеристики |

|---|---|---|

| Низкочастотные вибрации (5-200 Гц) |

|

Ощущаются как дрожание руля, сидений или кузова. Усиливаются на холостом ходу и при разгоне. |

| Широкополосные дорожные шумы (100-1000 Гц) |

|

Проявляются как гул или рокот. Интенсивность зависит от скорости и типа покрытия. |

| Аэродинаминые шумы (500-5000 Гц) |

|

Возникают как свист или вой на высоких скоростях. Усиливаются при боковом ветре. |

| Высокочастотные резонансы (1-5 кГц) |

|

Локальные звонкие звуки. Провоцируются основными вибрациями или звуковым давлением. |

Обзор материалов: вибропоглощающие мастики

Вибропоглощающие мастики представляют собой густые составы на основе битума, синтетических каучуков или полимеров, усиленных минеральными наполнителями. Их ключевая задача – преобразовывать колебания металлических поверхностей автомобиля (двери, пол, крыша, арки колес) в тепловую энергию за счет внутреннего трения частиц материала.

Нанесение осуществляется методом напыления, кистью или шпателем, после чего мастика образует плотный, бесшовный слой с высоким внутренним демпфированием. Толщина слоя варьируется от 2 до 5 мм, причем эффективность поглощения растет с увеличением массы покрытия.

Классификация и свойства

Основные типы мастик по составу:

- Битумные: бюджетные, устойчивы к влаге, но теряют эластичность при отрицательных температурах.

- Битумно-каучуковые: сохраняют гибкость до -30°C за счет добавления SBS-модификаторов, долговечны.

- Полимерные (акриловые, бутилкаучуковые): максимальная адгезия и вибропоглощение, не подвержены температурной деформации, дороже аналогов.

Критерии выбора:

| Плотность | Оптимально 1500–1800 кг/м³ – баланс массы и подавления НЧ-шумов. |

| Термостойкость | Должна выдерживать +90°C без подтеков. |

| Адгезия | Минимум 0.3 МПа к стали – гарантия отсутствия отслоений. |

Преимущества: герметизация микротрещин, заполнение сложного рельефа, устойчивость к коррозии, долгий срок службы (10+ лет). Недостатки: увеличение массы авто (3–8 кг на дверь), длительная сушка (до 72 часов), необходимость демонтажа обшивок для нанесения.

Применяйте мастики совместно со слоями шумоизоляции (пенополиуретан, войлок) – это обеспечит комплексное подавление вибраций и воздушных шумов.

Битумные или бутилкаучуковые материалы: плюсы и минусы

Битумные материалы производятся на основе нефтяного битума с минеральными наполнителями. Они отличаются низкой стоимостью и простотой монтажа, но имеют ограниченный температурный диапазон эксплуатации. При сильном нагреве битум размягчается и может стекать с вертикальных поверхностей, а на морозе становится хрупким.

Бутилкаучуковые материалы изготавливаются из синтетического каучука с полимерными добавками. Они сохраняют эластичность в широком температурном диапазоне (-40°C до +100°C) и не теряют свойств со временем. Основной недостаток – высокая стоимость по сравнению с битумными аналогами, что компенсируется долговечностью.

| Критерий | Битумные материалы | Бутилкаучуковые материалы |

|---|---|---|

| Эффективность | Хорошо гасят низкочастотные вибрации | Лучше подавляют средне- и высокочастотные шумы |

| Вес | Тяжелее (повышает массу авто) | Легче при аналогичной толщине слоя |

| Адгезия | Требует тщательной очистки поверхности | Высокое сцепление даже с неровными поверхностями |

| Срок службы | 3-5 лет (подвержены растрескиванию) | 10+ лет (устойчивы к старению) |

Основные преимущества битумных материалов:

- Низкая цена

- Простота раскроя и монтажа

- Достаточная эффективность для бюджетных решений

Ключевые недостатки битумных материалов:

- Резкий запах при нагреве

- Склонность к деформации в жару

- Ограниченная химическая стойкость

Главные плюсы бутилкаучука:

- Стабильность характеристик при экстремальных температурах

- Устойчивость к влаге и агрессивным средам

- Отсутствие вредных испарений

- Возможность нанесения тонким слоем

Минусы бутилкаучуковых решений:

- Цена в 2-3 раза выше битумных аналогов

- Требуют профессионального монтажа для максимальной эффективности

- Ограниченный выбор на рынке

Алюминиевый слой в виброизоляции: назначение и эффективность

Алюминиевая фольга в составе виброизоляционных материалов выполняет роль жесткого армирующего барьера. Её основное назначение – блокировать распространение воздушных шумов (например, гул двигателя, дорожный гул, свист ветра), отражая звуковые волны обратно в салон. Без этого слоя вибропластичные материалы эффективно гасят только структурные вибрации кузова, но слабо препятствуют проникновению высокочастотного шума.

Эффективность алюминиевого слоя напрямую зависит от его толщины и плотности соединения с вибропоглощающей основой. Тонкая фольга (менее 0.1 мм) легко рвется и резонирует, сводя на нет изоляцию, тогда как слой от 0.15 мм обеспечивает стабильное звукоотражение. Критично и полное прилегание к металлу кузова: даже небольшие воздушные карманы превращаются в акустические мостики.

Ключевые особенности и применение

Преимущества алюминиевого слоя:

- Комплексная защита: подавляет вибрации и воздушный шум.

- Теплоотражение: снижает нагрев салона от двигателя и выхлопной системы.

- Механическая прочность: защищает мягкую основу от повреждений.

Где наиболее эффективен:

- Колесные арки – блокировка гула покрышек и щебня.

- Тоннель трансмиссии – подавление вибраций КПП и кардана.

- Моторный щит – изоляция шума двигателя и тепла.

| Критерий | Без алюминия | С алюминием (от 0.15 мм) |

|---|---|---|

| Воздушный шум (дБ) | Снижение на 15-20% | Снижение на 40-60% |

| Структурные вибрации | Высокая эффективность | Высокая эффективность |

| Долговечность | Средняя (деформация) | Высокая (сохраняет форму) |

Для максимального эффекта выбирайте материалы с толстым алюминиевым слоем (0.15-0.3 мм) и битумно-каучуковой основой высокой плотности. Учитывайте: тонкая фольга в дешевых решениях часто мнется при монтаже, образуя зазоры, что резко снижает звукоизоляцию.

Как рассчитать необходимое количество материала

Расчет требуемого объема виброизоляции зависит от площади обрабатываемых поверхностей автомобиля и типа выбранного материала. Для точного определения измерьте длину и ширину всех зон, подлежащих обработке: пола, дверей, крыши, багажника и арок колес. Суммируйте полученные значения, чтобы получить общую площадь покрытия в квадратных метрах.

Учтите особенности материала: рулонные варианты (например, битумно-каучуковые) имеют фиксированную ширину, а листовые (алюминиевые композиты) – стандартные размеры плит. Добавьте 10-15% запаса на подгонку под рельеф кузова, технологические отверстия и возможные ошибки раскроя.

Ключевые шаги для точного расчета

- Составьте схему обработки: отметьте зоны с обязательной виброизоляцией (пол, колесные арки) и второстепенные (потолок, двери).

- Используйте формулу: Общее количество (м²) = Площадь поверхности × 1.15 (с учетом 15% запаса).

- Пересчитайте в упаковках: разделите общую площадь на метраж в одной упаковке. Например:

- Общая площадь: 4 м²

- Рулон: 2 м²

- Итог: 4 × 1.15 = 4.6 м² → 3 рулона (т.к. 4.6 / 2 ≈ 2.3 → округляем вверх).

| Тип материала | Средний расход на 1 м² | Особенности расчета |

|---|---|---|

| Битумные листы | 1 упаковка (0.7-1 м²) | Учитывайте толщину: 2-3 мм для пола, 4-6 мм для арок |

| Жидкие мастики | 1.5-3 кг | Требуют 2-3 слоя, расход увеличивается на 20% |

| Комбинированные наборы | Готовые комплекты | Сверяйтесь с покрываемой площадью в описании |

Важно: для многослойного монтажа (например, мастика + пенополиуретан) рассчитывайте каждый материал отдельно. Проверяйте рекомендации производителя на упаковке – некоторые составы требуют увеличенного расхода для сложных поверхностей.

Подготовка поверхности перед наклеиванием: ключевые этапы

Качественная подготовка поверхности – обязательное условие для надежного и долговечного крепления виброизоляционных материалов. Пропуск или небрежное выполнение этих этапов приведет к отслаиванию материала, снижению эффективности шумоизоляции и бесполезной трате средств.

Процесс требует тщательности и времени, но гарантирует максимальное сцепление материала с металлом кузова. Уделите внимание каждому шагу, особенно труднодоступным местам и стыкам, где грязь и коррозия скапливаются чаще всего.

Последовательность работ

Соблюдайте строгую очередность действий для достижения наилучшего результата:

- Демонтаж элементов: Снимите обшивку, ковры, пластиковые заглушки, штатную шумоизоляцию и все детали, мешающие доступу к очищаемому металлу. Помните, где расположены крепежи и элементы проводки.

- Грубая очистка:

- Удалите крупный мусор, пыль, песок пылесосом.

- Сметите остатки щеткой с жесткой щетиной.

- Обезжиривание: Тщательно протрите всю поверхность специальным автомобильным обезжиривателем (уайт-спиритом, антисиликоном) с помощью безворсовых салфеток. Избегайте бытовых средств!

- Удаление коррозии и старых покрытий:

- Зачистите ржавчину, остатки клея, битумные пятна скребком, металлической щеткой или шлифмашинкой.

- Обеспыльте обработанные участки.

- Повторное обезжиривание: После механической обработки обязательно повторно обезжирьте поверхность для удаления микрочастиц и следов от рук.

- Сушка: Дайте поверхности полностью высохнуть естественным путем или используйте строительный фен на минимальной температуре. Влажность – враг адгезии.

Контроль качества: Перед наклеиванием виброизоляции убедитесь, что поверхность абсолютно чистая, сухая, матовая (без жирного блеска) и шероховатая (для лучшего сцепления). Проведите рукой в чистой перчатке – не должно оставаться следов грязи или жира.

Виброизоляция дверей: последовательность работ

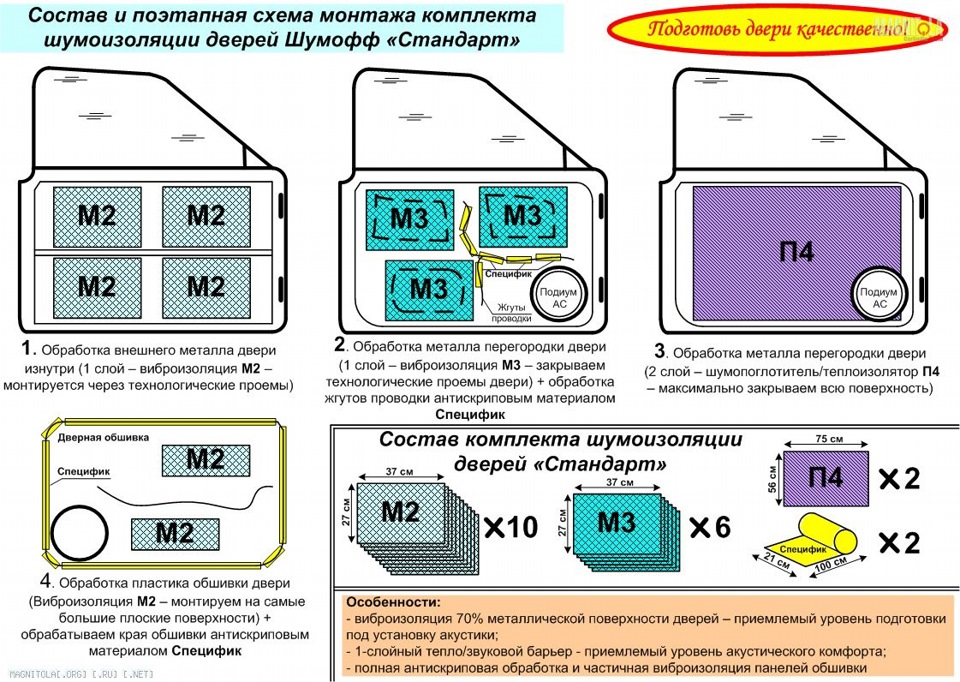

Подготовьте материалы: виброизоляцию (Bimast Bomb, Шумоff Стандарт), валики для прикатки, нож, обезжириватель, ветошь, перчатки. Удалите заводскую обивку, тщательно очистите металлические поверхности от пыли и обезжирьте их.

Прогрейте помещение до +15°С при использовании битумных материалов. Осмотрите внутреннюю полость двери: закройте технологические отверстия пластиком или виброизоляцией, оставив доступ к крепежу электростеклоподъемников.

Этапы нанесения материалов

Базовый слой:

- Нарежьте вибропластырь на фрагменты размером 15×20 см

- Наклейте материал на центральные участки дверного листа, избегая мест крепления динамиков

- Прикатайте валиком от центра к краям для устранения воздушных пузырей

Критически важно обработать зоны возле креплений ручек и замков. При монтаже на изогнутые поверхности используйте строительный фен для размягчения материала.

| Зона двери | Толщина покрытия | Особенности |

|---|---|---|

| Внутренняя панель | 2-3 слоя | Закрыть 70% поверхности |

| Карманы динамиков | 1 слой + демпфер | Обязательная оклейка по периметру |

| Внешняя обшивка | 1 слой | Только плоские участки |

Финальные работы: Установите шумоизоляционную мембрану поверх виброизоляции. Соберите дверь в обратной последовательности, проверьте работу стеклоподъемников и замков до фиксации обшивки.

Обработка пола автомобиля: зоны максимальной нагрузки

Пол автомобиля подвержен интенсивным вибрациям от двигателя, трансмиссии и дорожного покрытия. Неравномерное распределение нагрузок требует точечного усиления виброизоляции в критических участках для подавления резонанса и снижения шума.

Наиболее уязвимыми являются зоны с жестким креплением кузовных элементов и точками контакта с силовыми агрегатами. Пренебрежение обработкой этих участков сводит на нет эффективность шумоизоляции всего салона.

Приоритетные участки для вибродемпфирования

- Тоннель карданного вала – зона передачи вибраций от КПП и раздаточной коробки

- Места крепления сидений – особенно водительского и переднего пассажирского

- Передние колесные арки – точки контакта с подвеской и зона ударов от покрышек

- Точки крепления рулевой рейки и педального узла

- Зоны под центральной консолью – участки монтажа электронных блоков управления

| Зона | Рекомендуемый материал | Минимальная толщина |

|---|---|---|

| Тоннель карданного вала | Битумно-мастичные составы (типа Vibroplast Silver) | 3.5 мм |

| Крепления сидений | Комбинированные наборы (алюминий + бутилкаучук) | 4 мм |

| Передние арки | Резиново-битумные листы с фольгированием | 2.5 мм |

Для сложных рельефов используйте пластичные материалы с высоким содержанием каучука. В зонах креплений наносите виброизолятор сплошным слоем без разрывов, перекрывая монтажные отверстия. При многослойной обработке первый слой всегда должен быть вибродемпфирующим, второй – шумоизолирующим.

Виброизоляция потолка: особенности монтажа

Монтаж виброизоляции на потолок автомобиля требует особого подхода из-за сложной геометрии поверхности, наличия штатной обивки, элементов освещения и креплений. Необходимо тщательно очистить и обезжирить металл, уделяя внимание стыкам и углам, где часто скапливается грязь и влага. Работу удобнее выполнять при снятой обшивке потолка, обеспечивая полный доступ к металлической основе.

Ключевая задача – максимально покрыть вибродемпфирующим материалом всю площадь потолочного листа, особенно его центральную часть, наиболее подверженную резонансу. Важно избегать установки материала вплотную к технологическим отверстиям (крепеж плафонов, антенн) и вентиляционным каналам, чтобы не нарушить функциональность штатных систем. При использовании листовых материалов типа битумно-полимерных мастик их необходимо плотно прикатать валиком для надежного сцепления.

Ключевые этапы и нюансы работ

Рассмотрим основные шаги и важные моменты:

- Демонтаж обшивки: Снимите плафоны освещения, ручки, антенный плафон. Аккуратно отсоедините потолочную обивку, отметив точки крепления.

- Подготовка поверхности: Удалите пыль, грязь, остатки старого клея или утеплителя. Обезжирьте металл. Просушите скрытые полости при необходимости.

- Раскрой материала: Сделайте шаблон из картона или плотной пленки. Перенесите контуры на виброизоляцию, учитывая вырезы под элементы. Режьте материал острым ножом.

- Нанесение:

- Самоклеящиеся материалы: Снимайте защитную пленку постепенно, плотно прижимая и разглаживая материал от центра к краям.

- Жидкие составы (напыляемые): Наносите равномерным слоем требуемой толщины с помощью специального пистолета, защищая смежные поверхности.

- Битумные листы: Прогревайте поверхность и материал строительным феном для активации клеевого слоя, тщательно прикатывайте валиком.

- Обработка сложных зон: Особое внимание уделите местам крепления антенного усилителя, плафонов, кронштейнов. Используйте небольшие фрагменты материала, аккуратно обходя крепежные точки.

- Контроль качества: Проверьте отсутствие пузырей и непроклеенных участков. Убедитесь, что материал не мешает последующей установке обшивки и электрооборудования.

- Монтаж обшивки: Установите потолочную обивку на место, аккуратно выводя крепления плафонов и ручек через заранее сделанные прорези в виброизоляции.

Эффективность виброизоляции потолка напрямую зависит от площади покрытия и качества адгезии материала к металлу. Оптимальным считается покрытие не менее 60-70% поверхности. Комбинирование разных типов материалов (например, вибродемпфера + шумоизолятор) на потолке обычно не требуется из-за ограниченного пространства и веса, достаточно качественного виброизоляционного слоя.

Установка материала на колесные арки: тонкости процесса

Подготовка поверхности арки – критически важный этап. Тщательно удалите грязь, ржавчиу и старые покрытия металлической щеткой или шлифмашинкой, затем обезжирьте растворителем. Любые неровности или остатки влаги под материалом сведут его эффективность к нулю.

Наносите виброизоляцию на сухую и теплую поверхность (оптимально +15...+25°C). Разделите арку на условные сектора по 30x30 см – наносите состав последовательно на каждый участок, избегая пропусков. Особое внимание уделите стыкам, технологическим отверстиям и рельефным изгибам, где чаще возникают вибрации.

Технология монтажа

Используйте два типа материалов в комбинации:

- Вибродемпфер (липкая алюминиевая основа) – клеится первым слоем на металл

- Шумоизолятор (битумно-полимерный или резиновый) – монтируется поверх для поглощения высоких частот

Порядок работ:

- Вырежьте фрагменты по форме арки с запасом 1-2 см

- Снимите защитную пленку, прижмите материал от центра к краям

- Прокатайте поверхность валиком для устранения воздушных пузырей

- Прогрейте строительным феном (особенно при температуре ниже +10°C)

| Ошибка | Последствие | Решение |

| Неплотное прилегание | Дребезжание и отслоение | Использовать прикаточный ролик |

| Монтаж на влажную поверхность | Коррозия под материалом | Полная сушка арки перед работой |

| Игнорирование прогрева | Слабая адгезия зимой | Прогреть арку и материал феном |

При обходе крепежных элементов делайте крестообразные надрезы, плотно заворачивая края материала внутрь. После монтажа не эксплуатируйте авто 12-24 часа – битумным составам требуется время для полной полимеризации.

Виброизоляция капота: термозащита и снижение шума

Вибрации от двигателя и тепловое воздействие на капот требуют комплексной изоляции. Качественные материалы защитят лакокрасочное покрытие от перегрева, предотвратят коробление металла и снизят передачу структурного шума в салон. Особенно критична термозащита для турбированных двигателей и автомобилей с высокотемпературными моторами.

Основная задача – подобрать композитный материал с алюминиевым экраном, отражающим тепло, и демпфирующим слоем для гашения вибраций. Толщина и состав напрямую влияют на эффективность: слишком тонкий слой не обеспечит защиты, чрезмерно толстый утяжелит конструкцию.

Критерии выбора материалов

| Материал | Термостойкость | Шумоподавление | Особенности |

|---|---|---|---|

| Битумно-алюминиевые | До +100°C | Среднее | Бюджетные, требуют замены через 2-3 года |

| Каучуковые с фольгой | До +150°C | Высокое | Гибкие, устойчивы к маслу и топливу |

| Полиуретановые композиты | До +200°C | Максимальное | Многослойные, с кевларовым армированием |

Обязательные требования к установке:

- Обезжиривание поверхности перед монтажом растворителем

- Прогрев материала феном при температуре ниже +15°C

- Прикатка валиком от центра к краям для удаления воздушных пузырей

Для максимального эффекта комбинируйте слои: первый – вибродемпфирующий (битум/каучук), второй – термоотражающий (фольгированный пенополиэтилен). Избегайте сплошного покрытия: оставляйте технологические зазоры возле замка капота и вентиляционных отверстий.

Багажник и задняя стенка: устранение дребезжания

Дребезг в багажнике и задней панели – распространённая проблема, вызванная вибрацией пластиковых панелей, незакреплённых элементов или люфтом замков. Источником часто выступают сами задние амортизаторы, жёсткие подвески или громкая музыка, передающие колебания на кузов. Первый шаг – точная диагностика: при движении по неровностям прислушивайтесь к локализации звука, проверьте крепление запаски, инструментов, съёмных полок и огнетушителя.

Люфт замка багажника устраняется регулировкой фиксатора или наклейкой демпфирующих материалов (фетр, резина) на язычок замка и ответную часть кузова. Если дребезжит пластиковая обшивка крышки или боковых панелей, потребуется демонтаж для поиска точек контакта с металлом. Часто виноваты пластиковые клипсы: замените изношенные, а в зонах прилегания панелей к кузову проложите самоклеящийся уплотнитель.

Эффективные методы виброизоляции

- Шумоизоляция пола багажника: Очистите металлическую поверхность, нанесите антикоррозийный грунт. Наклейте вибродемпфирующий материал (Бимаст, Шумка) на основные плоскости, уделяя внимание рёбрам жёсткости. Сверху монтируйте лёгкий звукопоглотитель (Сплэн, Маделин).

- Обработка крышки багажника: Снимите обшивку. Закройте внутренние полости вибропластом, особое внимание – зонам крепления номерного знака и эмблем. На внешнюю сторону обшивки наклейте звукопоглотитель.

- Демпфирование задней полки: Снимите полку. Наклейте виброматериал на металлическое основание под ней. Оберните полку снизу слоем звукопоглотителя, закрепив его клеем или двухсторонним скотчем.

- Устранение люфта деталей: Проклейте стыки съёмных элементов (крышки лючка бензобака, декоративные накладки) тонким пористым уплотнителем. Проверьте крепление фонарей стоп-сигнала – подложите резиновые шайбы под болты.

Важно: Не перегружайте багажник тяжёлыми виброматериалами на крышке – это может перегруть петли. Используйте облегчённые решения (жидкая шумоизоляция, тонкие демпферы). После всех работ проверьте чёткость срабатывания замка и подсветки номера.

Критерии выбора: толщина и плотность материала

Толщина виброизоляции напрямую влияет на эффективность подавления низкочастотных вибраций (50-500 Гц). Чем толще слой, тем лучше он гасит резонанс кузова от работы двигателя, подвески и дорожного покрытия. Однако избыточная толщина увеличивает вес конструкции и требует точной подгонки элементов обшивки.

Плотность материала определяет его массу и жёсткость. Высокая плотность улучшает изоляцию высокочастотных шумов (например, гул шин или свист трансмиссии), но может ухудшить демпфирование низких частот. Слишком плотные материалы сложнее монтировать на вертикальные поверхности из-за повышенного веса.

Оптимальные параметры для разных зон автомобиля

| Зона нанесения | Рекомендуемая толщина | Оптимальная плотность |

|---|---|---|

| Пол и тоннель | 4-6 мм | 4-6 кг/м² |

| Двери | 2-3 мм | 3-4 кг/м² |

| Крыша | 2-4 мм | 2-3 кг/м² |

| Багажник/арки | 5-8 мм | 5-7 кг/м² |

Ключевые принципы сочетания параметров:

- Для основного слоя на полу используйте многослойные материалы: тонкий алюминиевый лист + битумно-резиновая основа 4-5 мм

- В дверных панелях применяйте комбинацию: внешний слой 2-3 мм (высокая плотность) + внутренний слой 4-6 мм (средняя плотность)

- Избегайте универсальных решений: плотность 2 кг/м² бесполезна для арок, а 8 кг/м² излишня для потолка

Температурный диапазон эксплуатации виброизоляции

Рабочий температурный диапазон – критичный параметр при выборе виброизоляции. Материал должен сохранять эластичность и демпфирующие свойства в экстремальных условиях: от зимних морозов до летней жары и нагрева от двигателя. Превышение допустимых значений ведет к потере эффективности или разрушению слоя.

Битумные составы деградируют уже при +50°C (растекаются) и -15°C (трескаются). Вспененные полимеры (пенополиэтилен, ПВХ) выдерживают от -40°C до +80°C, но при длительном нагреве спекаются. Синтетические каучуки (EPDM, бутил) и термопласты остаются стабильными в диапазоне -45°C...+120°C, а специализированные составы – до +150°C.

| Материал | Диапазон | Риски при выходе за пределы |

|---|---|---|

| Битумные мастики | -15°C...+50°C | Трещины на морозе, оплывание на жаре |

| Пенополиэтилен | -40°C...+80°C | Потеря упругости, деформация |

| Бутилкаучук | -45°C...+120°C | Минимальные, сохраняет вязкоупругость |

| Термопласты (TPE) | -50°C...+150°C | Окисление при длительном перегреве |

Рекомендации по выбору

Для подкапотного пространства и мест возле выхлопной системы используйте термостойкие составы (бутилкаучук, TPE). В салоне и дверных панелях допустимы вспененные полимеры. Всегда учитывайте:

- Максимальный нагрев поверхности в точке монтажа

- Типичные зимние температуры в регионе

- Прямое воздействие солнечных лучей (для пола багажника)

Проверяйте сертификаты производителя: качественные материалы имеют маркировку диапазона. Для северных регионов критичен нижний предел от -40°C, для юга – верхний от +100°C.

ТОП-5 производителей: сравниваем качество и цену

Выбор виброизоляции напрямую влияет на комфорт и долговечность результата, поэтому анализ брендов по ключевым параметрам критически важен.

Сравнительная таблица ниже отражает баланс между эффективностью материалов и их стоимостью у лидирующих марок на рынке.

| Производитель | Страна | Качество | Ценовой сегмент |

|---|---|---|---|

| StP | Россия | Высокая эффективность, термостойкость | Средний-премиум |

| Shumoff | Россия | Хорошая адгезия, устойчивость к влаге | Бюджетный-средний |

| Dynamat | США | Эталонное подавление шума, долговечность | Премиум |

| Silent Coat | Великобритания | Оптимальное сочетание характеристик | Средний |

| Boom Mat | США | Достаточная эффективность для базовых задач | Бюджетный |

Dynamat лидирует по подавлению низкочастотных шумов, но требует значительных вложений, тогда как Shumoff и Silent Coat предлагают лучший баланс цены и результата для большинства авто.

Типичные ошибки при самостоятельном монтаже

Неправильная подготовка поверхности перед наклейкой виброизоляции – самая распространённая проблема. Многие экономят время на очистке металла от загрязнений, старой антикора или обезжиривании, что приводит к слабому сцеплению материала и отслаиванию уже через несколько месяцев эксплуатации.

Игнорирование технологических нюансов нанесения также критично. Сюда относится недостаточный прогрев материала строительным феном (или полное отсутствие прогрева), спешка при разглаживании валиком и монтаж в холодном помещении либо на морозе, когда клей теряет адгезионные свойства.

Распространённые недочёты

- Неполное покрытие зон резонанса: Обработка только центральных частей панелей вместо мест крепления (кронштейны, скобы) и стыков, где вибрация проявляется сильнее всего.

- Экономия материала: Нанесение слишком тонких полос или пунктирных линий вместо сплошного слоя, что резко снижает эффективность демпфирования.

- Неправильная укладка: Монтаж листов внахлёст без подрезки или с образованием воздушных пузырей из-за некачественного прикатывания.

- Путаница в материалах: Использование мягких шумопоглощающих материалов (шумоизол) вместо плотной вибромассы для первичного слоя или попытка заменить ими профессиональные составы.

Последствия ошибок

| Ошибка | Результат |

| Плохая очистка | Отслаивание виброизоляции, дребезг |

| Недостаточный прогрев | Снижение адгезии, "отлипы" по углам |

| Частичное покрытие | Локальные вибрации, низкая эффективность |

| Нарушение температурного режима | Деформация материала, ухудшение клеящих свойств |

Пренебрежение дополнительной герметизацией технологических отверстий в кузове до или после монтажа виброизоляции – ещё одна грубая оплошность. Даже качественно наклеенный материал не блокирует проникновение звуков через незакрытые щели и отверстия в полу или дверях.

Отказ от демонтажа мешающих элементов (порогов, пластиковых заглушек, проводки) приводит к неполному прилеганию материала и сложностям при последующей сборке салона. Попытки клеить "вслепую" без снятия обшивок гарантируют пропуски ключевых резонирующих участков.

Инструменты для установки: что потребуется в работе

Успешный монтаж виброизоляции автомобиля напрямую зависит от наличия правильных инструментов. Без них качественно подготовить поверхности и надежно закрепить материалы невозможно, что сведет на нет все усилия по шумоизоляции.

Подготовка базового набора перед началом работ сэкономит время и нервы. Основные инструменты можно разделить на категории по этапам работы: очистка поверхностей, раскрой и нанесение материалов, фиксация элементов.

Обязательный комплект

- Очистка: Обезжириватель (уайт-спирит, спиртовые салфетки), щетки с жесткой щетиной, ветошь, пылесос.

- Раскрой и формовка: Острые ножницы по металлу/строительные, канцелярский нож со сменными лезвиями, рулетка, маркер.

- Нанесение: Ролик (лучше игольчатый для плотного прикатывания), фен строительный (для прогрева сложных поверхностей и битумных основ).

- Демонтаж/монтаж: Набор отверток (крестовые, плоские), торцевые головки (размеры под крепеж авто), съемник обивки (пластиковые лопатки), плоскогубцы, кусачки.

Дополнительные приспособления

- Защитные перчатки (резиновые и тканевые) - предотвращают порезы и контакт с химией.

- Малярный скотч - для временной фиксации выкроек, защиты участков.

- Силиконовая смазка - облегчает установку уплотнителей дверей, люков.

- Фонарик - незаменим при работе в нишах дверей, под сиденьями, в багажнике.

| Этап работ | Ключевой инструмент | Назначение |

|---|---|---|

| Подготовка | Обезжириватель + Щетка | Удаление грязи, старой мастики, остатков клея для надежной адгезии |

| Раскрой | Ножницы + Маркер | Точная выкройка материала по форме детали, минимизация стыков |

| Монтаж | Игольчатый ролик | Удаление воздуха, плотное прикатывание материала к поверхности |

| Сборка | Съемник обивки | Аккуратный демонтаж/установка пластмассовых клипс без повреждений |

Как избежать перерасхода материалов

Точные замеры поверхности – основа экономии. Используйте рулетку для детального замера всех зон обработки (пол, двери, крыша, багажник), включая сложные изгибы и технологические отверстия. Фиксируйте результаты в миллиметрах на схеме автомобиля, чтобы исключить догадки при раскрое. Не полагайтесь на "примерные" размеры из общих рекомендаций – геометрия кузова индивидуальна даже у одной модели.

Продуманный раскрой листового материала минимизирует обрезки. Скомпонуйте выкройки всех элементов на виртуальной или бумажной схеме перед резкой, как пазл. Начинайте раскрой с крупных деталей (пол, крыша), а оставшиеся фрагменты используйте для мелких зон (арки, стойки). Учитывайте направление волокон и эластичности материала, особенно для сложных рельефов – ошибка приведет к браку и повторной работе.

Практические шаги для экономии

- Разделяйте слои: Не наклеивайте толстые монолитные плиты там, где достаточно комбинации тонкого вибропласта и шумоизоляции. Например, для пола – тяжелый битумный слой + легкая подложка, для потолка – облегченный комплекс.

- Используйте остатки: Обрезки после крупных деталей применяйте для усиления крепежных точек (под сиденьями, вокруг динамиков) или малых полостей (стойки дверей, кожухи руля).

- Закрывайте только критичные зоны: Не дублируйте слои на уже жестких участках (например, центральный тоннель). Фокус – на плоских панелях и местах резонанса (дверные карты, колесные арки).

| Ошибка | Последствие | Решение |

| Резка "на глаз" | Короткие стыки, щели, перерасход на переделки | Лекало из картона для сложных форм |

| Обработка скрытых зон тем же материалом, что и основные | Нерациональный расход дорогих компонентов | Вторичное применение обрезков или спецматериалов для ниш |

| Наклейка без обезжиривания | Отслоение, повторное снятие/замена | Очистка поверхностей праймером или спиртом |

Проверяйте совместимость материалов перед покупкой. Недорогая вибромастика может не сочетаться с выбранным шумопоглотителем, требуя демонтажа и замены. Консультируйтесь с поставщиками или изучайте технические карты. Залог экономии – не цена рулона, а отсутствие переделок.

Учитывайте толщину наполнения при сборке салона. Слишком толстый "пирог" на дверях помешает установке обшивки, а на полу – монтажу кресел. Придется снимать излишки, повреждая материал. Тестово монтируйте элементы после обработки каждой зоны до финальной фиксации.

Дополнительные аксессуары: уплотнители и герметики

Уплотнители играют ключевую роль в устранении зазоров между кузовными элементами, предотвращая проникновение уличного шума, пыли и влаги. Они устанавливаются в зонах прилегания дверей, окон, люка багажника и капота, создавая барьер для акустических и климатических воздействий.

Герметики используются для заполнения микрощелей и технологических отверстий в скрытых полостях кузова (пороги, стойки, колесные арки). Они блокируют вибрационный гул и "звенящий" металлический звук, усиливая эффект виброизоляционных материалов.

Типы уплотнителей:

- Дверные контуры – самоклеящиеся ленты из резины или термопластика

- Капотные/багажные уплотнения – трубчатые профили с усиленной термостойкостью

- Стекольные вкладыши – пористые элементы для фиксации стёкол

Виды герметиков:

| Тип | Особенности | Область нанесения |

| Битумно-полимерные | Вязкая консистенция, заполняет сложные рельефы | Стыки металлических панелей |

| Акриловые | Без запаха, устойчивы к УФ | Зоны контакта с пластиком |

| Пенополиуретановые | Расширяются при нанесении | Полости стоек и рам |

Критерии выбора:

- Температурный диапазон эксплуатации

- Устойчивость к деформациям при открывании дверей/капота

- Совместимость с ЛКП кузова

- Параметры шумопоглощения (для акустических герметиков)

Обслуживание виброизолирующего слоя: советы по уходу

Регулярный осмотр виброизоляторов – ключевая процедура. Проверяйте элементы каждые 10-15 тысяч км пробега или после экстремальных нагрузок (езда по бездорожью, перевозка тяжестей). Уделяйте внимание целостности материала: трещины, разрывы, деформация резины или полиуретана требуют немедленной замены.

Очищайте поверхность изоляторов от грязи, масла и технических жидкостей при каждой мойке днища. Используйте мягкие щетки и нейтральные моющие средства – агрессивная химия разрушает структуру материалов. Особенно тщательно промывайте зоны креплений к кузову и агрегатам.

Критические параметры контроля

- Зазоры: Между кузовом и двигателем/КПП должны соответствовать заводским значениям

- Крепеж: Подтяжка гаек/болтов (момент указан в руководстве ТО)

- Коррозия: Обработка металлических частей антикором

| Признак проблемы | Действие |

|---|---|

| Масляные подтеки на опорах | Устранение источника протечки + замена загрязненных втулок |

| Вибрация руля на холостых | Диагностика передних подушек двигателя |

| Стук при переключении передач | Проверка задней опоры КПП |

- При замене демонтируйте все опоры узла (двигатель/КПП) – установка единичных элементов снижает эффективность

- Используйте только оригинальные или рекомендованные производителем дубликаты – несоответствие жесткости нарушит баланс

- После установки новых виброизоляторов дайте 200-300 км на приработку без экстремальных нагрузок

Важно: Отсрочка замены поврежденных элементов вызывает резонансные вибрации кузова, ускоренный износ подвески и разрушение сварных швов. При появлении гула в салоне или дребезжания пластика – проведите внеплановую диагностику системы.

Список источников

Информация для статьи получена из специализированных технических ресурсов.

Использованы материалы производителей и экспертные обзоры.

- Технические каталоги производителей виброизоляционных материалов (StP, Shumoff, Vibroplast)

- Сравнительные тесты виброизоляции в журнале «Автозвук»

- Руководства по установке от компаний Dynamat и Silentium

- Экспертные статьи на портале «Автоаудио Центр»

- Форумные обсуждения на Drive2.ru в разделе «Тюнинг салона»

- Видео-анализ эффективности материалов на канале «Главная дорога»

- Исследование Росстандарта «Вибрация в транспортных средствах»