Выпускной коллектор - принцип работы

Статья обновлена: 28.02.2026

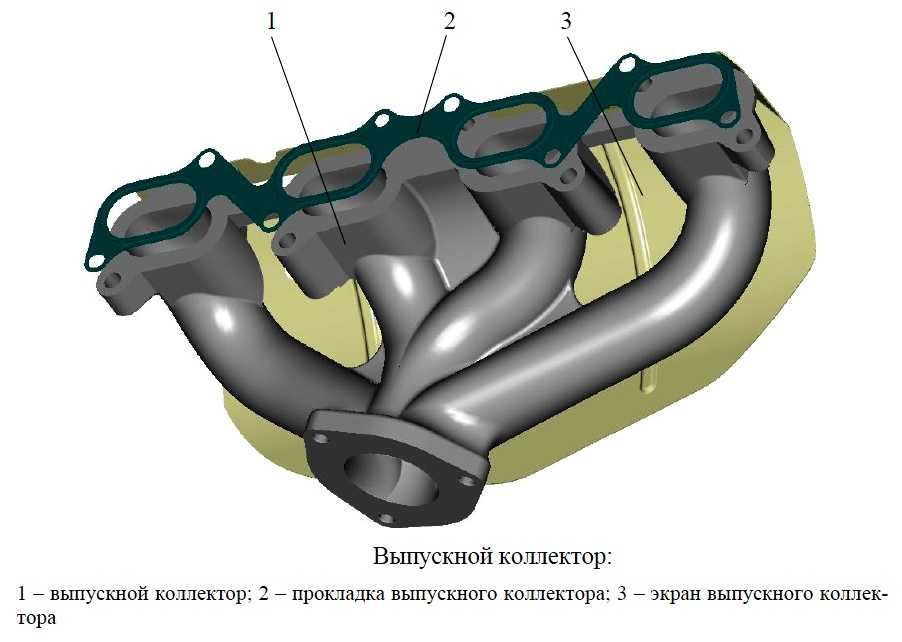

Выпускной коллектор – обязательный элемент системы отвода выхлопных газов в двигателях внутреннего сгорания.

Эта деталь соединяет цилиндры силового агрегата с выхлопной трубой и каталитическим нейтрализатором.

Конструкция коллектора напрямую влияет на эффективность работы двигателя, расход топлива и уровень токсичности выхлопа.

Знание принципов его функционирования помогает понять основы работы всей выхлопной системы автомобиля.

Функция в двигателе: отвод выхлопных газов

Выпускной коллектор служит первым звеном выхлопной системы двигателя внутреннего сгорания. Его основное назначение – сбор и объединение раскаленных отработавших газов, покидающих цилиндры через выпускные клапаны.

Конструкция коллектора напрямую соединена с головкой блока цилиндров. Каждый канал коллектора точно совмещен с выпускным отверстием соответствующего цилиндра, обеспечивая герметичный отвод газов сразу после такта выпуска.

Ключевые аспекты работы

Эффективный отвод газов критичен по нескольким причинам:

- Очистка цилиндров: Полное удаление продуктов сгорания освобождает камеру для свежей топливовоздушной смеси.

- Снижение сопротивления: Оптимальная геометрия каналов минимизирует обратное давление, облегчая выход газам.

- Повышение КПД: Своевременный отвод способствует лучшему наполнению цилиндров на следующем такте впуска.

- Теплоотвод: Коллектор отводит избыточное тепло от головки блока цилиндров.

Современные коллекторы часто интегрируют каталитический нейтрализатор для снижения токсичности выхлопа или турбину в турбодвигателях, где энергия газов раскручивает крыльчатку для нагнетания воздуха.

| Параметр | Влияние на отвод газов |

|---|---|

| Длина каналов | Короткие – быстрый отвод на высоких оборотах, длинные – улучшение продувки на низких оборотах |

| Диаметр каналов | Увеличение снижает сопротивление, но требует точного расчета для сохранения скорости потока |

| Материал (чугун, сталь, керамика) | Определяет термостойкость, долговечность и теплоотдачу |

Нарушения в работе коллектора (трещины, прогар прокладки, деформация) приводят к потерям мощности, росту расхода топлива и увеличению токсичности выхлопа из-за подсоса воздуха или утечки газов.

Влияние конфигурации выпускного коллектора на производительность мотора

Геометрия выпускных каналов напрямую определяет эффективность эвакуации отработавших газов. Короткие патрубки равной длины ("паук") создают эффект резонансной продувки: когда импульс давления от выпуска одного цилиндра помогает вытягивать газы из соседнего цилиндра на такте выпуска. Это снижает насосные потери и улучшает наполнение цилиндров свежей топливовоздушной смесью.

Диаметр труб коллектора требует точного расчёта под рабочие обороты двигателя. Узкие трубы увеличивают скорость потока газов, что усиливает эффект продувки на низких и средних оборотах, но создаёт сопротивление на высоких. Широкие трубы снимают ограничения для мощных моторов с высокой пиковой частотой вращения, однако снижают крутящий момент в нижнем диапазоне.

Ключевые параметры оптимизации

- Длина труб: Укороченные патрубки смещают пик крутящего момента в зону высоких оборотов, длинные – усиливают тягу на низах

- Материал: Нержавеющая сталь снижает теплоотдачу в подкапотное пространство, керамическое покрытие ускоряет выход газов за счёт сохранения температуры

- Схема объединения: 4-2-1 обеспечивает равномерную тягу во всём диапазоне, 4-1 даёт прирост мощности на высоких оборотах

| Конфигурация | Пик крутящего момента | Эффективность продувки |

| Равнодлинный "паук" | Средние/высокие обороты | До 95% при резонансе |

| Log-стиль (общий ресивер) | Низкие обороты | Менее 70% из-за турбулентности |

| Трубы переменного сечения | Расширенный диапазон | 85-90% без явных провалов |

Термические деформации и вибрации могут нарушать геометрию стыков, поэтому жёсткое крепление коллектора часто приводит к трещинам. Применение компенсаторов и гибких элементов сохраняет герметичность и форму каналов при экстремальных температурных нагрузках. Для форсированных моторов критично использование фланцев увеличенной толщины и индивидуальной подгонки каждого соединения.

Типы выпускных коллекторов: чугун vs нержавеющая сталь

Чугунные коллекторы – традиционное решение, широко применявшееся на протяжении десятилетий. Их производство относительно недорого благодаря доступности материала и простоте литья сложных форм. Основные преимущества заключаются в высокой жаропрочности и способности эффективно гасить вибрации двигателя, что снижает шум.

Коллекторы из нержавеющей стали активно вытесняют чугун в современных автомобилях. Они существенно легче, что улучшает развесовку и снижает общую массу машины. Ключевое отличие – выдающаяся коррозионная стойкость, особенно критичная в условиях агрессивных выхлопных газов и дорожных реагентов.

Сравнительные характеристики

| Параметр | Чугун | Нержавеющая сталь |

| Вес | Значительно тяжелее | На 40-60% легче |

| Теплопроводность | Ниже, медленнее остывает | Выше, быстрее отводит тепло |

| Коррозионная стойкость | Подвержен ржавчине, особенно в местах трещин | Высокая, устойчив к влаге и химикатам |

| Прочность/Хрупкость | Хрупкий, чувствителен к ударам и термоударам | Пластичен, лучше переносит деформации |

| Стоимость | Ниже при производстве | Выше из-за цены материала и сложности сварки |

| Тепловая эффективность | Склонен к растрескиванию при перепадах температур | Стабильнее сохраняет геометрию при нагреве |

Чугунные аналоги чаще встречаются на старых или бюджетных моделях, тогда как нержавейка доминирует в новых разработках и спортивных системах. Главный недостаток стали – высокая резонансная звонкость, требующая дополнительных инженерных решений для шумоподавления.

Соединение с головкой блока цилиндров: прокладки и крепёж

Герметичность стыка между выпускным коллектором и головкой блока цилиндров (ГБЦ) критична для корректной работы двигателя. Любые утечки выхлопных газов в этом узле приводят к потере мощности, повышению токсичности отработавших газов и характерному дребезжащему шуму. Для обеспечения плотного прилегания поверхностей используются специальные термостойкие прокладки, способные выдерживать экстремальные температуры и перепады давления.

Монтаж коллектора осуществляется через фланцевое соединение с применением болтов или шпилек, равномерно распределённых по периметру. Крепёжные элементы изготавливаются из высокопрочных сплавов, устойчивых к коррозии и температурной деформации. Затяжка производится строго в определённой последовательности и с контролируемым усилием, указанным производителем двигателя, чтобы избежать перекоса или повреждения компонентов.

Ключевые аспекты соединения

Типы прокладок выпускного коллектора:

- Многослойные металлические (MLS) – состоят из гофрированной стали с терморасширяющимся покрытием, обеспечивают высокую компенсацию неровностей.

- Сплошные графитовые – применяются в системах с умеренным нагревом, требуют идеально ровных привалочных плоскостей.

- Комбинированные – сочетают металлические вставки и жаростойкие неметаллические материалы.

Особенности крепежа:

- Болты/шпильки должны иметь класс прочности не ниже 8.8 (для бензиновых ДВС) или 10.9 (для дизельных).

- Обязательна установка пружинных или гравельных шайб для предотвращения самоотворачивания от вибраций.

- На резьбовую часть наносится высокотемпературная медная или керамическая смазка для исключения прикипания.

| Параметр | Нормальное состояние | Признаки неисправности |

|---|---|---|

| Усилие затяжки | 20-50 Н·м (зависит от модели ДВС) | Треск или следы гари на стыке |

| Состояние прокладки | Равномерный отпечаток по контуру | Прогары, расслоение, деформация |

После замены прокладки или крепежа обязателен контроль герметичности на прогретом двигателе. Повторная протяжка соединения через 500-1000 км пробега предотвращает ослабление из-за температурной усадки материалов.

Типичные неисправности: прогары и трещины

Прогары стенок или фланцев коллектора возникают из-за длительного воздействия экстремальных температур выхлопных газов (до 1000°C). Основные причины включают локальный перегрев при обеднённой топливной смеси, механические повреждения, коррозию металла или естественное старение материала. Чаще всего прогары образуются в тонкостенных зонах, возле крепёжных отверстий или в местах соединения с головкой блока цилиндров.

Трещины формируются вследствие циклических термических нагрузок и вибраций двигателя. Резкие перепады температур (например, при холодном пуске зимой) создают напряжения в металле. Конструктивные особенности коллектора, такие как наличие сварных швов или литейные дефекты, повышают риск растрескивания. Характерные места появления трещин – изгибы труб, зоны возле катализатора и фланцы крепления.

Последствия и диагностика

Симптомы повреждений:

- Громкий металлический стук или шипение в подкапотном пространстве

- Снижение мощности двигателя и "троение"

- Рост расхода топлива и ошибки по датчикам кислорода

- Запах выхлопных газов в салоне

Диагностика выполняется визуальным осмотром на подъёмнике (следы копоти в местах пробоя), использованием дымогенератора или прослушиванием стетоскопом на работающем двигателе. Наиболее критичны трещины до фланца ГБЦ – они вызывают подсос воздуха и нарушение работы системы управления двигателем.

Сравнение дефектов:

| Тип дефекта | Причина | Риски |

|---|---|---|

| Прогар | Истончение металла, коррозия | Пожар, разрушение коллектора |

| Сквозная трещина | Термоусталость, вибрации | Разгерметизация выхлопа, ошибки ECU |

| Микротрещина | Деформации при нагреве | Прогрессирующее разрушение |

Важно: Даже небольшие повреждения коллектора требуют оперативного ремонта – утечки выхлопа снижают эффективность катализатора и сажевого фильтра, а попадание кислорода в выпускной тракт искажает показания лямбда-зондов.

Диагностика проблем по характерным симптомам

Выпускной коллектор подвержен специфическим неисправностям, проявляющимся через ряд характерных признаков. Своевременное выявление этих симптомов позволяет предотвратить серьезные повреждения двигателя и каталитического нейтрализатора.

Ключевые индикаторы проблем включают аномальные шумы, изменения в работе мотора, запахи и визуальные дефекты. Каждый симптом требует целенаправленной проверки для точного определения источника неполадки.

Характерные признаки неисправностей

| Симптом | Возможная причина | Метод диагностики |

|---|---|---|

| Громкий металлический стук или дребезжание при запуске/наборе оборотов | Трещина в коллекторе, прогар металла, ослабление креплений | Визуальный осмотр на подъемнике, простукивание молотком через деревянную прокладку |

| Шипящий звук в области двигателя, усиливающийся под нагрузкой | Пробита прокладка коллектора, деформация привалочной плоскости | Обработка стыков мыльным раствором на работающем моторе (появление пузырей) |

| Запах выхлопных газов в подкапотном пространстве или салоне | Утечка через трещину или неплотное соединение | Использование дым-машины для выявления места утечки |

| Снижение мощности, рывки при разгоне, повышенный расход топлива | Подсос воздуха через трещину, нарушающий работу кислородного датчика | Сканирование ошибок ЭБУ (коды P0171, P0420), проверка показаний лямбда-зондов |

| Раскаленный участок на коллекторе (видно в темноте) | Локальный перегрев из-за трещины или засора катализатора | Термографическое исследование или визуальный контроль после остановки двигателя |

Дополнительные методы проверки включают измерение компрессии в цилиндрах при подозрении на повреждение прокладки, а также контроль целостности теплоизоляционного экрана. Особое внимание уделяют состоянию крепежных болтов – их коррозия или обрыв часто приводят к разгерметизации.

Процесс замены: ключевые этапы работ

Перед началом работ автомобиль устанавливается на эстакаду или подъёмник, двигателю дают остыть до безопасной температуры. Демонтируется защита двигателя (при наличии) и отсоединяется минусовая клемма аккумулятора для предотвращения коротких замыканий.

Далее осуществляется визуальный осмотр коллектора и смежных компонентов (трубки, датчики, прокладки) для оценки состояния и выявления скрытых повреждений. Подготавливаются необходимые инструменты: наборы головок, трещотки, проникающая смазка для прикипевших болтов, новый коллектор или ремонтный комплект.

Последовательность демонтажа

- Отсоединение выхлопной системы: Ослабление креплений гофры или приёмной трубы после обработки резьбовых соединений WD-40.

- Снятие теплозащитных экранов: Выкручивание болтов крепления металлических щитков.

- Отключение датчиков: Аккуратное отсоединение разъёмов кислородных датчиков (лямбда-зондов).

- Демонтаж крепёжных элементов: Постепенное выкручивание гаек/болтов коллектора по схеме "от краёв к центру" для равномерного снятия напряжения.

Монтаж нового узла

- Очистка привалочной поверхности головки блока от остатков старой прокладки металлической щёткой.

- Установка новой термостойкой прокладки (обязательно с совпадением отверстий).

- Фиксация коллектора: Наживление болтов вручную, последующая затяжка динамометрическим ключом с усилием, указанным в спецификации производителя (крутящий момент варьируется от 20 до 45 Нм).

| Этап контроля | Действия |

|---|---|

| Проверка соединений | Визуальный осмотр плотности прилегания патрубков, надёжности фиксации датчиков |

| Тестовый запуск | Запуск двигателя на холостом ходу для выявления посторонних шумов или вибраций |

| Диагностика утечек | Прогрев мотора до рабочей температуры и проверка герметичности мыльным раствором в местах стыков |

Модернизация для тюнинга: прямотоки и 4-2-1 системы

Замена штатного выпускного коллектора на тюнинговые варианты – ключевой этап повышения мощности ДВС. Прямоток (collector типа "паук") устраняет узкие места и резкие изгибы, обеспечивая минимальное сопротивление потоку выхлопных газов. Это снижает противодавление в системе, позволяя двигателю "дышать" свободнее и эффективнее освобождать цилиндры от отработанных газов.

Конструкция 4-2-1 специально оптимизирована для атмосферных моторов. Длинные первичные трубы объединяют цилиндры в пары с непересекающимися тактами выпуска (например, 1-4 и 2-3 в рядной "четвёрке"), сводя к минимуму взаимное влияние импульсов. На средних оборотах это создаёт эффект "вытягивания" газов за счёт разрежения, улучшая наполнение цилиндров и прирост крутящего момента.

Сравнение решений

| Тип коллектора | Преимущества | Недостатки | Оптимальное применение |

|---|---|---|---|

| Прямоток (4-1) | Максимальная мощность на высоких оборотах | Провал крутящего момента на низах | Турбомоторы, гоночные атмосферные ДВС |

| 4-2-1 | Рост момента в среднем диапазоне оборотов | Сложность монтажа из-за габаритов | Стрит-атмосферные двигатели, daily-drive |

При выборе материала критичны два фактора:

- Нержавеющая сталь – устойчивость к коррозии, но высокая цена

- Чёрная сталь – требует термозащиты, но дешевле и лучше гасит вибрации

Обязательные этапы установки включают:

- Качественную обварку фланцев во избежание подгаров

- Теплоизоляцию моторного отсека (особенно для пластмассовых элементов)

- Калибровку ЭБУ для компенсации изменённого потока выхлопа

Список источников

Источники информации.

Список материалов.

- Автомобильные двигатели: конструкция и ремонт. Учебное пособие для СПО. Петров П.И., 2022

- Конструкция транспортных средств. Система выпуска ОГ. Сидоров А.В., 2020

- Эксплуатация выпускных систем ДВС. Научная статья. Журнал "Автотехника", №5, 2023

- Техническая документация производителей коллекторов: Bosal, MagnaFlow

- Руководство по ремонту Lada Granta. Изд. "За рулем", 2021

- Материаловедение в автомобилестроении. Гл. 7: Термостойкие сплавы. Иванова К.Л., 2019

- Справочник инженера-моториста. Раздел: Выпускные тракты. Под ред. Николаева Г.П., 2018