Высоковольтные провода в автомобиле - назначение и выбор

Статья обновлена: 01.03.2026

Современные автомобили всё чаще оснащаются гибридными или полностью электрическими силовыми установками. Работа таких систем невозможна без надёжной передачи электроэнергии между компонентами высокого напряжения.

Высоковольтные автомобильные провода – это специализированные кабели, предназначенные для безопасной и эффективной передачи значительных мощностей в бортовой сети электромобилей и гибридов. Они выполняют критически важную функцию, соединяя тяговую батарею, инвертор, электродвигатель и зарядный порт.

Особые требования к изоляции, помехозащищённости, гибкости и температурной стойкости делают эти провода уникальным компонентом электромобиля.

Сравнение медных, композитных и угольных токопроводящих жил

Медные жилы обладают максимальной электропроводностью среди рассматриваемых материалов, обеспечивая минимальные потери энергии при передаче тока. Они демонстрируют отличную гибкость и механическую прочность, что упрощает монтаж и повышает устойчивость к вибрациям. Однако медь подвержена окислению при длительной эксплуатации и имеет значительный вес, что влияет на общую массу кабельной системы.

Композитные жилы (обычно медь с покрытием из нержавеющей стали или никеля) сочетают хорошую проводимость с повышенной коррозионной стойкостью. Их ключевое преимущество – снижение веса по сравнению с цельномедными аналогами при сохранении приемлемых электротехнических характеристик. Такие жилы эффективно противостоят воздействию агрессивных сред, характерных для подкапотного пространства.

Ключевые отличия материалов

| Характеристика | Медь | Композит | Уголь |

|---|---|---|---|

| Электропроводность | Наивысшая (58 МСм/м) | Высокая (40-50 МСм/м) | Низкая (3-10 МСм/м) |

| Устойчивость к коррозии | Слабая | Высокая | Абсолютная |

| Механическая прочность | Высокая | Очень высокая | Хрупкость |

| Вес | Максимальный | Средний | Минимальный |

| Стоимость | Средняя | Высокая | Низкая |

Угольные жилы применяются преимущественно в бюджетных решениях благодаря исключительной устойчивости к окислению и минимальной массе. Однако их существенные недостатки ограничивают применение:

- Высокое сопротивление (до 20 раз выше меди)

- Хрупкость структуры, приводящая к повреждениям при изгибе

- Ограниченный срок службы из-за эрозии в точках контакта

При выборе типа жилы для высоковольтных систем электромобилей критически важны:

- Обеспечение минимального сопротивления на длинных трассах

- Сохранение целостности изоляции при тепловых нагрузках

- Гарантированное подавление электромагнитных помех

Минимально допустимое сопротивление изоляции при 25kV

Для высоковольтных автомобильных проводов, работающих под напряжением 25 кВ, критически важным параметром безопасности является сопротивление изоляции. Это значение определяет способность изоляционного материала предотвращать утечку тока и пробой на массу транспортного средства. Несоблюдение норм чревато опасностью поражения электрическим током, пожаром, повреждением дорогостоящих компонентов высоковольтной системы (например, батареи, инвертора, электродвигателя) и нарушением функциональности электросистемы автомобиля.

Международные стандарты и внутренние спецификации автопроизводителей устанавливают строгие минимальные требования к сопротивлению изоляции. Наиболее распространенные и авторитетные нормы включают стандарты ISO 6469 (Электробезопасность дорожных электрических транспортных средств), SAE J1673 (Высоковольтные автомобильные кабели), а также внутренние технические условия OEM (например, LV, Ford, VW Group). Эти документы регламентируют методы испытаний и минимально допустимые пороги.

Ключевые требования и значения

Минимально допустимое сопротивление изоляции для проводов на 25 кВ варьируется в зависимости от стандарта и условий испытания, но базируется на общих принципах:

- Базовое значение: Абсолютный минимум обычно составляет 100 МОм при испытании постоянным напряжением (DC).

- Типичное требование: Большинство стандартов (ISO 6469, SAE J1673, спецификации OEM) требуют не менее 500 МОм до 1 ГОм на весь высоковольтный контур или на метр длины кабеля при комнатной температуре.

- Условия испытаний: Измерения проводятся при напряжении, как правило, равном 1.5-2.5 кВ DC, приложенном между токопроводящей жилой и экраном/металлической оплеткой/массой в течение фиксированного времени (обычно 1-5 минут).

- Факторы влияния: Допустимое значение снижается при воздействии экстремальных температур, влажности, вибрации, агрессивных сред (масло, топливо, хладагент) и механических нагрузок в процессе эксплуатации. Испытания часто проводятся и после имитации этих условий.

Требования по сопротивлению изоляции при 25 кВ существенно строже, чем для низковольтных автомобильных систем:

| Параметр | Низковольтные системы (12В/48В) | Высоковольтные системы (25кВ+) |

|---|---|---|

| Типовое мин. сопротивление изоляции | 1 - 10 МОм | 500 МОм - 1 ГОм |

| Испытательное напряжение (DC) | 500 В - 1 кВ | 1.5 кВ - 2.5 кВ |

Регулярный контроль сопротивления изоляции является обязательной частью процедур технического обслуживания и ремонта высоковольтных систем электромобилей и гибридов. Провода с сопротивлением изоляции ниже минимально допустимого порога подлежат немедленной замене. Использование специализированных мегомметров (измерителей сопротивления изоляции), рассчитанных на высокое испытательное напряжение и имеющих соответствующую категорию безопасности (CAT III / CAT IV), является необходимым условием для проведения корректных измерений.

Правила выбора сечения провода для конкретного двигателя

Основным критерием служит максимальный ток, потребляемый двигателем при запуске и работе. Недостаточное сечение провода вызывает перегрев, потерю мощности, ускоренную деградацию изоляции и риск короткого замыкания. Требуемое сечение рассчитывается исходя из пиковой нагрузки, а не номинальных значений.

Обязательно учитывается длина кабельной трассы: с её увеличением растет сопротивление, ведущее к падению напряжения. Для длинных линий применяют провода увеличенного сечения. Дополнительные факторы: материал жилы (медь или алюминий), тип изоляции (термостойкость), способ прокладки (в жгуте или отдельно) и температурный режим моторного отсека.

Ключевые принципы подбора

- Расчет по току: Используйте формулу S = I_max * ρ * L / ΔU, где:

- S – сечение (мм²)

- I_max – пиковый ток двигателя (А)

- ρ – удельное сопротивление меди (0.0175 Ом·мм²/м)

- L – длина провода (м)

- ΔU – допустимое падение напряжения (обычно 0.5В)

- Ориентация на таблицы производителей: Сверяйтесь с техническими данными кабелей. Пример соответствия:

| Ток (А) | Длина до 1.5м | Длина 1.5-3м | Длина >3м |

|---|---|---|---|

| до 50 | 4 мм² | 6 мм² | 8 мм² |

| 50-100 | 6 мм² | 8 мм² | 10 мм² |

| 100-150 | 10 мм² | 16 мм² | 25 мм² |

Запас мощности: Выбирайте сечение на 20-30% выше расчетного для компенсации возможных нагрузок (изношенный стартер, низкие температуры). Минимальное сечение для вторичных цепей зажигания – 1.5-2.5 мм², для силовых агрегатов (генератор, стартер) – от 4 мм².

Проверка падения напряжения: После установки измерьте напряжение на клеммах потребителя при запуске двигателя. Падение более 0.5В относительно АКБ требует увеличения сечения или сокращения длины трассы.

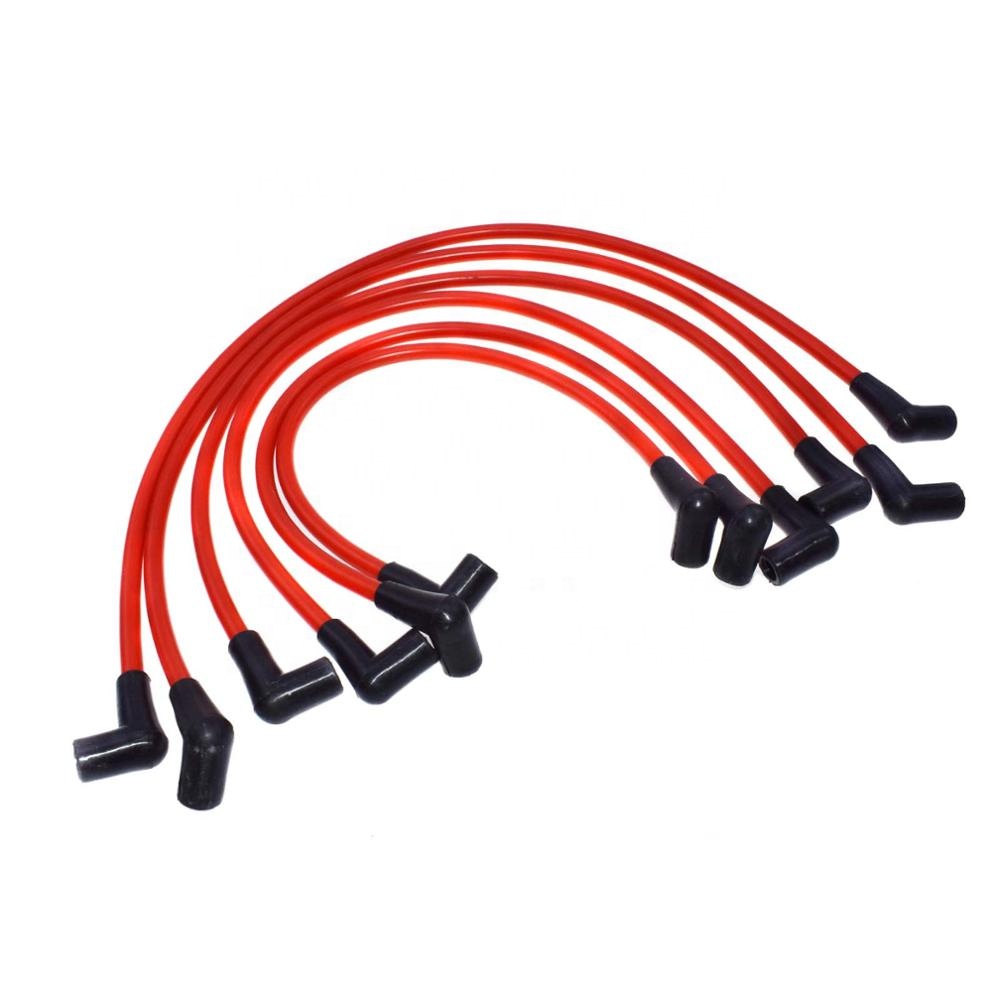

Технология правильного подключения к катушке и свечам

Корректное подключение высоковольтных проводов напрямую влияет на стабильность искрообразования и эффективность работы двигателя. Ошибки монтажа вызывают перебои зажигания, пробои изоляции и повышенную нагрузку на катушку.

Перед началом работ убедитесь в соответствии проводов спецификациям двигателя (длина, сопротивление, тип наконечников). Обязательно маркируйте или фотографируйте исходное положение проводов для исключения перепутывания цилиндров.

Пошаговая последовательность подключения

- Отсоединение старых проводов: тяните только за колпачок, избегая приложения усилий к проводнику.

- Очистка контактов: удалите окислы и загрязнения с выводов катушки и свечей спиртовым очистителем.

- Проверка колодцев: убедитесь в отсутствии влаги или масла в свечных колодцах.

- Установка по схеме:

- Подсоедините центральный провод от катушки к распределителю (если предусмотрено)

- Монтируйте провода строго в порядке зажигания цилиндров

- Двигайтесь от катушки к свечам, фиксируя провод в держателях

- Контроль посадки: каждый колпачок должен защелкнуться с характерным звуком.

Критические требования:

| Элемент | Параметр | Несоблюдение |

|---|---|---|

| Зазоры | ≥3 мм от подвижных деталей | Перетирание изоляции |

| Изгиб | Радиус ≥50 мм | Внутренний пробой жилы |

| Фиксация | Без натяжения | Вырывание из колодцев |

После монтажа проверьте сопротивление цепи мультиметром: отклонение между проводами не должно превышать 15% от номинала. Запустите двигатель в темноте для визуального контроля пробоев на корпус.

Поиск пробоя изоляции мультиметром и визуальным осмотром

Пробой изоляции высоковольтных проводов приводит к утечке тока, снижению мощности двигателя, пропускам зажигания и повышенному электромагнитному излучению. Обнаружение дефекта требует комплексного подхода с применением мультиметра и тщательного визуального контроля состояния проводов.

Перед началом диагностики заглушите двигатель, отсоедините провода от свечей и катушки зажигания, очистите их поверхность от загрязнений. Убедитесь в отсутствии влаги на изоляции и контактах, так как вода может искажать результаты проверки.

Методика проверки мультиметром

- Переключите мультиметр в режим измерения сопротивления (Ω) с пределом 20-200 кОм.

- Подсоедините щупы прибора к металлическим наконечникам проверяемого провода.

- Сравните показания с нормой производителя:

- Медно-графитовые провода: 2-15 кОм

- Силиконовые провода: 4-20 кОм

- Углеродные провода: 10-40 кОм

- Критичные отклонения:

- Сопротивление ≈ 0 кОм – внутреннее замыкание

- Сопротивление > 50 кОм или «OL» – обрыв токопроводящей жилы

- Показания «прыгают» – нестабильный контакт

Визуальный осмотр

| Признак повреждения | Локализация | Последствия |

|---|---|---|

| Трещины, потертости, вздутия | Изгибы возле наконечников, участки трения о элементы двигателя | Коронный разряд, утечка на массу |

| Окалина, белые налёты | Поверхность изоляции по всей длине | Старение материала, снижение диэлектрических свойств |

| Оплавленные участки | Возле выпускного коллектора, турбины | Термическое разрушение изоляции |

| Коррозия наконечников | Контактные колпачки | Нарушение проводимости, искрение |

При обнаружении дефектов замените комплект проводов. Не допускается ремонт изолентой или герметиком – это временная мера. Проверяйте целостность трассировки: провода не должны касаться подвижных частей, горячих элементов или натягиваться при работе подвески.

Сроки замены высоковольтных проводов для бензиновых и газовых ДВС

Производители обычно указывают базовый интервал замены ВВ-проводов в диапазоне 60-100 тыс. км или 4-5 лет эксплуатации для бензиновых двигателей. Эти значения носят общий характер и зависят от качества комплектующих, условий эксплуатации и состояния системы зажигания.

Для автомобилей с газобаллонным оборудованием (ГБО) интервалы сокращаются на 30-50% из-за повышенной температуры в подкапотном пространстве и более высокого напряжения искрообразования. Газо-воздушная смесь требует увеличенной энергии искры, что ускоряет деградацию изоляции и токопроводящих элементов.

Факторы, сокращающие ресурс ВВ-проводов

- Агрессивная среда: соль, масло, технические жидкости

- Механические повреждения при обслуживании

- Использование неоригинальных компонентов

- Частая езда в условиях высокой влажности

- Перегрев двигателя (особенно актуально для ГБО)

Типичные признаки износа

- Неустойчивый холостой ход

- Провалы мощности при разгоне

- Увеличение расхода топлива

- Видимые трещины или потертости изоляции

- Свечение проводов в темноте при работе двигателя

| Тип ДВС | Пробег (тыс. км) | Срок службы (годы) | Критерии преждевременной замены |

|---|---|---|---|

| Бензиновый | 60-100 | 4-5 | Сопротивление выше 15-20 кОм/метр |

| Газовый (ГБО) | 30-50 | 2-3 | Пробой изоляции при 25-30 кВ |

Диагностику состояния проводят мультиметром (сопротивление) или на стенде с искровым разрядником. Профилактическая проверка рекомендуется каждые 15 000 км для бензиновых и 10 000 км для газовых двигателей. При замене обязательно использовать провода с усиленной изоляцией для ГБО.

Список источников

При подготовке материалов использовались специализированные технические издания, нормативные документы и практические руководства по автомобильной электронике. Акцент сделан на актуальных стандартах и современных технологиях производства компонентов.

Ниже представлен перечень ключевых источников, содержащих детальную информацию о конструкции, материалах и эксплуатационных требованиях к высоковольтной проводке в транспортных средствах. Все источники доступны в печатном или электронном формате.

Техническая литература и нормативы

- ГОСТ Р 41.48-2004: Единообразные предписания, касающиеся утверждения транспортных средств в отношении установки устройств защиты от радиопомех

- SAE J2031: Стандарт на высоковольтные провода для транспортных средств

- Bosch Automotive Electrics and Automotive Electronics (5th Edition) - Раздел "Системы зажигания"

- «Автомобильная электроника» (учебник под ред. В.А. Петрова) - Глава 4: Высоковольтные системы

- ISO 6722: Требования к медным проводникам для автомобильной промышленности

- Технические бюллетени ведущих производителей (NGK, Bosch, Denso) по кабельной продукции

- «Ремонт электрооборудования автомобилей» (А.С. Кузнецов) - Практическое руководство по диагностике проводки

- Журнал «Автоэлектроника»: Архив статей за 2020-2023 гг. по высоковольтным компонентам