Задний мост ГАЗ-3110 - особенности конструкции и правильная эксплуатация

Статья обновлена: 01.03.2026

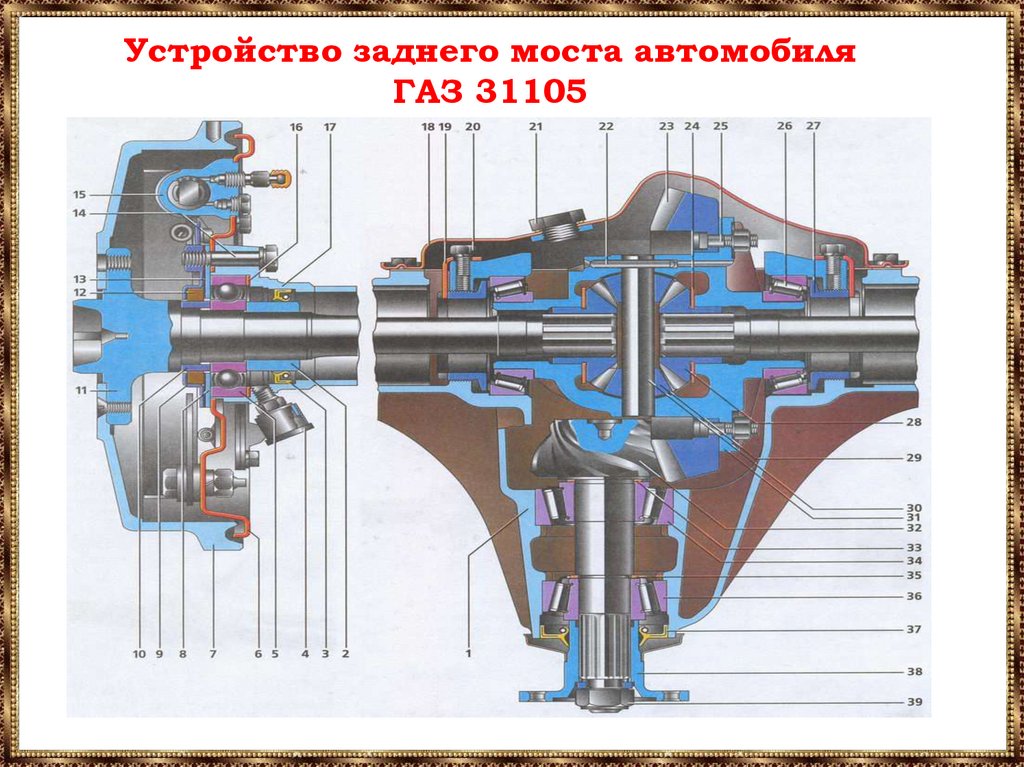

Задний мост автомобиля ГАЗ-3110 "Волга" является ключевым элементом трансмиссии, отвечающим за передачу крутящего момента от карданного вала к ведущим колёсам.

Конструктивно он объединяет главную передачу гипоидного типа, дифференциал и полуоси в жёстком литом корпусе, работая в условиях постоянных высоких нагрузок.

Понимание устройства и соблюдение правил обслуживания этого узла критически важно для обеспечения надёжности, безопасности и длительного срока службы автомобиля.

В статье подробно рассматривается схема работы заднего моста ГАЗ-3110, его основные компоненты и практические рекомендации по диагностике, регулировке и эксплуатации.

Задний мост ГАЗ-3110: конструкция и рекомендации по эксплуатации

Задний мост автомобиля ГАЗ-3110 представляет собой жесткую неразрезную балку, выполняющую функции силового элемента подвески и трансмиссии. Он обеспечивает передачу крутящего момента от карданного вала к ведущим колесам через главную передачу и дифференциал, одновременно воспринимая вертикальные и боковые нагрузки.

Конструкция включает герметичный корпус с залитым трансмиссионным маслом, где размещены шестерни и подшипниковые узлы. Для сохранения работоспособности моста критически важно соблюдать регламент обслуживания: контролировать уровень и состояние масла, своевременно заменять сальники и подшипники, избегать ударных нагрузок при езде по бездорожью.

Основные компоненты: картер, редуктор, полуоси

Картер – литая стальная балка коробчатого сечения, формирующая корпус моста. Внутри размещены все узлы трансмиссии, наружные фланцы крепят колесные ступицы и тормозные щиты. Требует регулярного визуального контроля на отсутствие трещин и деформаций. При замене масла (каждые 60 тыс. км) обязательна очистка магнитной пробки от металлической стружки.

Редуктор включает главную коническую передачу и дифференциал. Зубчатая пара (ведущая/ведомая шестерни) обеспечивает повышение крутящего момента и изменение плоскости вращения. Дифференциал распределяет момент между полуосями. Рекомендации: избегать резких стартов и пробуксовок; при появлении гула или вибрации проверить зацепление шестерен и регулировку подшипников; использовать только масла класса GL-5.

Полуоси – кованые валы со шлицами на концах, передающие момент от дифференциала к ступицам колес. Установлены в чулках картера на конических роликовых подшипниках. Эксплуатационные требования: контролировать люфт ступиц (допуск до 0.1 мм), своевременно менять сальники полуосей при потере герметичности. Запрещается движение с трещинами или изгибом валов.

Схема главной передачи и дифференциала

Главная передача заднего моста ГАЗ-3110 – гипоидного типа с передаточным числом 4.1. Она включает ведущую шестерню, объединённую с валом, и ведомую шестерню (корона), жёстко закреплённую на коробке дифференциала. Такая конструкция обеспечивает снижение центра масс автомобиля и уменьшение шумности работы при повышенных нагрузках.

Дифференциал – конический, симметричный, с двумя сателлитами. Его задача – распределение крутящего момента между полуосями ведущих колёс с возможностью разности угловых скоростей при поворотах. Корпус дифференциала вращается в двух конических роликоподшипниках, регулируемых гайками.

Ключевые элементы конструкции

- Ведущая шестерня (пиньон) – монтируется на двух конических роликоподшипниках с предварительным натягом, регулируемым шайбами.

- Ведомая шестерня (корона) – крепится к коробке дифференциала болтами. Зацепление регулируется смещением коробки и изменением толщины прокладок под фланцем ведущей шестерни.

- Сателлиты – две конические шестерни на общей оси, свободно вращающиеся между полуосевыми шестернями.

- Полуосевые шестерни – соединены шлицами с полуосями колёс. Имеют торцевые упорные шайбы для компенсации износа.

Эксплуатационные требования

- Контроль уровня масла (рекомендовано ТАД-17И или GL-5 75W-90) каждые 10 тыс. км.

- Замена масла каждые 60 тыс. км с промывкой моста.

- Недопустимы резкие старты с пробуксовкой – провоцируют деформацию корпуса дифференциала.

- При появлении гула под нагрузкой – немедленная диагностика зацепления шестерён и подшипников.

| Параметр | Значение |

| Боковой зацепления шестерён | 0.15-0.25 мм |

| Осевое смещение ведущей шестерни | Не более 0.05 мм |

| Максимальный дисбаланс коронной шестерни | 30 г·см |

Запрещается буксировка автомобиля с вывешенной одной ведущей осью – вызывает разрушение сателлитов из-за разнонаправленного вращения колёс.

Тип применяемого масла и его объем

Для заднего моста ГАЗ-3110 используется исключительно трансмиссионное масло класса GL-5 по классификации API. Рекомендуемая вязкость по SAE – 80W-90 для умеренного климата, либо 75W-90 при эксплуатации в условиях низких температур. Применение масел класса GL-4 недопустимо из-за недостаточной защиты гипоидной передачи.

Полный объем масла, необходимый для заправки заднего моста, составляет 1,3 литра. Заливка производится через контрольное отверстие до момента появления смазки у его нижней кромки. Уровень масла должен контролироваться каждые 10 000 км пробега.

Рекомендации по замене

| Параметр | Требование |

|---|---|

| Первичная замена | После обкатки (1500-2000 км) |

| Регламентная замена | Каждые 60 000 км или 2 года |

| Эксплуатация в тяжелых условиях | Сократить интервал на 30% |

При замене масла обязательна промывка механизма при наличии продуктов износа или загрязнений. Используйте масла проверенных производителей: Lukoil Trans GL-5, Rosneft TM-5 или аналоги, соответствующие ГОСТ 23652-79. Слив выполняется на прогретом агрегате через магнитную пробку картера.

Периодичность замены трансмиссионного масла

Регламент замены масла в редукторе заднего моста ГАЗ-3110 определяется производителем и условиями эксплуатации. Соблюдение интервалов критично для предотвращения износа шестерён главной передачи, подшипников дифференциала и сальников.

Базовый интервал замены составляет 60 000 км пробега или 1 раз в 2 года (в зависимости от того, что наступит раньше). При работе в экстремальных режимах (частые перегрузки, бездорожье, низкие температуры, буксировка прицепов) частоту увеличивают до 40 000 км или ежегодно.

Ключевые рекомендации

Используйте только масла класса GL-5 с вязкостью 75W-90, 80W-90 или 85W-90, одобренные для гипоидных передач. Объём заливки – 1,15 литра. Обязательно проверяйте уровень через 5-10 минут после остановки (масло должно быть на нижней кромке заливного отверстия).

Признаки необходимости внеплановой замены:

- Посторонний шум (вой, гул) в области моста при разгоне

- Потемнение масла или наличие металлической стружки на магнитной пробке

- Подтёки масла через сальники или прокладки редуктора

Типичные последствия нарушения регламента:

- Задиры на зубьях шестерён из-за потери смазочных свойств масла

- Перегрев и разрушение подшипников дифференциала

- Ускоренная коррозия деталей из-за накопления влаги в отработанной жидкости

| Режим эксплуатации | Пробег (км) | Временной интервал |

| Стандартный | 60 000 | 2 года |

| Экстремальный | 40 000 | 1 год |

Признаки износа шестерен главной передачи

Характерный гул, вой или вибрация в задней части автомобиля при движении – первый сигнал возможного износа шестерен главной передачи. Эти звуки особенно усиливаются при разгоне, торможении двигателем или на определенных скоростях (чаще всего в диапазоне 60-90 км/ч), а их тональность меняется в зависимости от нагрузки на трансмиссию.

Появление металлического стука или скрежета при резком старте, переключении передач или изменении направления вращения (например, при переходе с "газа" на торможение двигателем) указывает на критический износ зубьев или разрушение подшипников дифференциала. Этот симптом часто сопровождается ощутимым люфтом карданного вала при ручной проверке.

Основные индикаторы износа

- Усиление шумов:

- Монотонный гул под нагрузкой

- Визг при резком ускорении

- Ритмичный стук на малых скоростях

- Вибрации:

- Дрожание кузова на скоростях выше 80 км/ч

- Пульсация, передающаяся на рычаг КПП

- Технические проявления:

- Увеличенный тепловой зазор (проверяется индикатором)

- Металлическая стружка в трансмиссионном масле

- Подтеки смазки через сальники из-за перегрева

| Стадия износа | Визуальные признаки | Последствия |

|---|---|---|

| Начальная | Матовые пятна на рабочих поверхностях зубьев | Умеренный шум без потери функциональности |

| Средняя | Волнистый износ, заусенцы на кромках | Вибрация, усиленный гул, перегрев моста |

| Критическая | Сколы зубьев, контактные раковины | Заклинивание, разрушение корпуса редуктора |

Важно: Неравномерный износ шин (внутренней или наружной кромки) также может косвенно указывать на проблемы с дифференциалом при отсутствии других причин. Проверка масла на наличие металлической взвеси обязательна при любых подозрениях.

Контроль уровня масла и визуальный осмотр течей

Проверка уровня масла в редукторе заднего моста выполняется каждые 10 000 км пробега или перед длительными поездками. Автомобиль должен стоять на ровной поверхности, а трансмиссия – остыть минимум 15 минут после остановки двигателя для точности измерений. Контроль осуществляется через заливное отверстие в картере редуктора: уровень считается нормальным, если масло находится на нижней кромке отверстия или выступает не более чем на 5 мм ниже нее.

Визуальный осмотр на предмет течей проводится при каждом ТО и после преодоления бездорожья. Критичными зонами являются сальники полуосей, уплотнения фланцев кардана, стык картера редуктора с крышкой подшипников, а также места крепления тормозных щитов. Наличие масляных подтёков на внутренней поверхности колёс, картере или элементах подвески указывает на необходимость диагностики.

Типовые проблемы и действия при обнаружении

Низкий уровень масла (выше допустимого минимума):

- Долейте рекомендованное масло (ТМ-5-18РК или аналоги GL-5 80W-90) через заливное отверстие

- Проверьте состояние сапуна – засорение вызывает повышение давления и выдавливание смазки

Признаки течи:

- Масляные пятна под фланцами – износ сальников полуосей (требует замены)

- Запотевание по контуру крышки – ослабление крепежа или повреждение прокладки

- Брызги на кардане – износ сальника ведущей шестерни

| Симптом | Вероятная причина | Экстренная мера |

|---|---|---|

| Капли масла на тормозном барабане | Износ сальника полуоси | Немедленная замена (риск попадания масла на колодки) |

| Масляный налёт на картере редуктора | Повреждение прокладки или коррозия стыков | Подтяжка болтов (если целостность сохранена) |

Важно: При обнаружении течи или снижении уровня масла более чем на 50% запрещается эксплуатация автомобиля до устранения неисправности. Использование герметиков без разборки узла допускается только как временная мера на короткий срок.

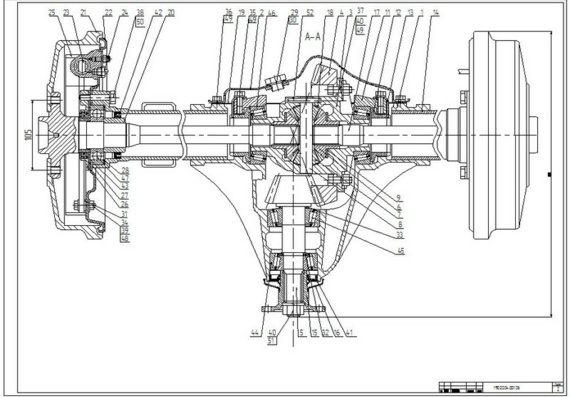

Особенности регулировки подшипников дифференциала

Регулировка подшипников дифференциала заднего моста ГАЗ-3110 является критически важной операцией при сборке или ремонте узла. Её цель – обеспечить оптимальный предварительный натяг в конических роликоподшипниках (№ 7608 и 7607), что гарантирует их долговечность и правильное зацепление шестерен главной передачи. Неправильная регулировка (как недостаточный, так и избыточный натяг) ведет к ускоренному износу подшипников, повышенному шуму, перегреву моста и может вызвать разрушение элементов дифференциала или главной пары.

Особенность регулировки на мостах типа ГАЗ (включая ГАЗ-3110) заключается в том, что предварительный натяг подшипников дифференциала создается исключительно за счет затяжки регулировочных гаек корпуса подшипников. Эти гайки расположены по обе стороны от корпуса дифференциала и вращают внешние обоймы подшипников, перемещая их вдоль оси. Усилие затяжки этих гаек напрямую определяет величину натяга.

Порядок и ключевые моменты регулировки

Работы выполняются на снятом и разобранном редукторе заднего моста после установки сателлитов, полуосевых шестерен и коробки дифференциала в сборе с подшипниками на место в картер. Для регулировки необходимы:

- Специальный ключ для регулировочных гаек корпуса подшипников дифференциала.

- Динамометрический ключ.

- Индикатор часового типа со штативом (индикаторная стойка).

- Монтажная лопатка или монтировка.

Последовательность регулировки:

- Предварительная затяжка. Затяните обе регулировочные гайки корпуса подшипников последовательно и равномерно, чтобы устранить осевой люфт корпуса дифференциала. Затягивайте гайки до момента, пока корпус дифференциала не будет вращаться с заметным сопротивлением (без заеданий).

- Контроль момента проворачивания. Установите индикатор часового типа так, чтобы его ножка упиралась в торец фланца ведущей шестерни или в специальный технологический паз на картере, а измерительный штифт был параллелен оси дифференциала. Монтажной лопаткой, вставленной между картером и корпусом дифференциала, создайте осевое усилие, достаточное для смещения корпуса дифференциала примерно на 0.1-0.15 мм (это смещение фиксируется индикатором). Одновременно с помощью динамометрического ключа, надетого на болт крепления фланца ведущей шестерни, измерьте момент сопротивления проворачиванию корпуса дифференциала.

- Доводка натяга. Усилие затяжки регулировочных гаек подбирают таким образом, чтобы момент проворачивания корпуса дифференциала при смещении его на 0.1-0.15 мм находился в строго заданных пределах. При этом гайки подтягивают или отпускают на одинаковую величину, чтобы не нарушить положение корпуса дифференциала относительно оси редуктора.

- Фиксация гаек. После достижения правильного момента проворачивания, регулировочные гайки необходимо надежно зафиксировать стопорными пластинами. Пластины отгибают на грани гаек. Установка новых стопорных пластин обязательна при каждой разборке.

| Параметр регулировки | Нормативное значение | Примечание |

|---|---|---|

| Осевое смещение корпуса дифференциала при измерении | 0.10 - 0.15 мм | Контролируется индикатором |

| Момент сопротивления проворачиванию | 0.98 - 2.45 Н·м (0.1 - 0.25 кгс·м) | Измеряется динамометрическим ключом при указанном смещении |

Важно помнить, что регулировка подшипников дифференциала напрямую влияет на боковой зазор в зацеплении главной пары. После регулировки подшипников обязательно проверяется и, при необходимости, корректируется боковой зазор между ведомой и ведущей шестернями путем перестановки регулировочных шайб с одной стороны ведущей шестерни на другую. Окончательная проверка правильности зацепления производится по отпечатку (пятну контакта) на зубе ведомой шестерни.

Регулировка зацепления ведущей и ведомой шестерен

Регулировка зацепления конических шестерен главной передачи заднего моста ГАЗ-3110 является критически важной операцией для обеспечения их долговечности и бесшумной работы. Она определяет правильность положения контактного пятна на зубьях и величину бокового зазора между ними.

Основная цель регулировки – достижение оптимального контактного пятна, расположенного в средней части зуба ведомой шестерни, с равномерным распределением по всей длине профиля. Одновременно обеспечивается установленный техническими условиями боковой зазор в зацеплении (0.10–0.20 мм).

Процесс регулировки

Регулировка осуществляется путем изменения положения шестерен относительно друг друга в двух плоскостях:

- Перемещение ведущей шестерни:

- Осуществляется изменением суммарной толщины пакета регулировочных шайб, установленных между внутренним кольцом заднего подшипника и посадочным буртом картера редуктора.

- Увеличение толщины шайб выдвигает ведущую шестерню вперед (от картера), сближая вершины зубьев.

- Уменьшение толщины шайб втягивает ведущую шестерню назад (к картеру), раздвигая вершины зубьев.

- Перемещение ведомой шестерни:

- Выполняется перестановкой регулировочных шайб одинаковой суммарной толщины между торцами коробки дифференциала и наружными кольцами подшипников.

- Перемещение шайбы с левой стороны на правую смещает ведомую шестерню влево (ближе к картеру).

- Перемещение шайбы с правой стороны на левую смещает ведомую шестерню вправо (от картера).

Контроль качества регулировки выполняется в два этапа:

- Проверка бокового зазора: С помощью индикаторной стойки (индикатора часового типа), установленной перпендикулярно зубьям ведомой шестерни. Замер производится в нескольких точках по окружности при фиксированном положении ведущей шестерни.

- Проверка контактного пятна: На зубья ведомой шестерни тонким слоем наносится краска (например, сурик). Редуктор прокручивается в обе стороны под небольшой нагрузкой (торможением фланца). Анализируется отпечаток на зубе:

- Правильное пятно: Расположено ближе к носку зуба (со стороны узкой части), но не доходя до краев, по центру высоты зуба.

- Смещение пятна к вершине или к основанию зуба, к широкому или узкому концу требует корректировки положения шестерен согласно таблице.

| Характер отпечатка пятна | Необходимое действие |

|---|---|

| Пятно смещено к вершине зуба (к широкому концу) | Увеличить толщину шайб ведущей шестерни (выдвинуть ее) |

| Пятно смещено к основанию зуба (к узкому концу) | Уменьшить толщину шайб ведущей шестерни (втянуть ее) |

| Пятно смещено к носку зуба | Добавить шайбы слева на коробку дифф. / Убрать справа (сдвинуть ведомую шестерню вправо) |

| Пятно смещено к пятке зуба | Добавить шайбы справа на коробку дифф. / Убрать слева (сдвинуть ведомую шестерню влево) |

Важно: Регулировка зацепления проводится строго после предварительной установки предварительного натяга подшипников ведущей шестерни и коробки дифференциала. Любое изменение положения шестерен влияет на боковой зазор, поэтому контроль зазора обязателен после каждой корректировки положения ведомой шестерни. Регулировка требует высокой точности и обычно выполняется на специализированных стендах.

Диагностика люфтов в подшипниках полуосей

Люфты в подшипниках полуосей приводят к ускоренному износу деталей, вибрациям при движении и риску разрушения узла. Своевременное выявление зазоров предотвращает деформацию полуосей, повреждение шестерен главной передачи и потеру колесом управляемости.

Проверка выполняется на поднятом автомобиле при снятых колесах и освобожденном стояночном тормозе. Основные методы включают ручной контроль и инструментальные замеры индикатором часового типа для точной оценки величины зазоров.

Методика выполнения проверки

- Зафиксировать автомобиль на подъемнике, демонтировать задние колеса и тормозные барабаны

- Очистить фланцы полуосей от загрязнений, проверить отсутствие течей масла через сальники

- Определить осевой люфт:

- Установить индикаторную стойку на балку моста

- Прижать ножку индикатора к торцу фланца полуоси

- Покачивать фланец вдоль оси, фиксируя максимальное отклонение стрелки

- Проверить радиальный люфт:

- Переставить индикатор перпендикулярно оси полуоси

- Покачивать фланец в вертикальной плоскости, замеряя биение

- Повторить замеры для второй полуоси

| Тип люфта | Допустимое значение | Критическое значение |

|---|---|---|

| Осевой | до 0,15 мм | свыше 0,25 мм |

| Радиальный | отсутствует | любое ощутимое биение |

Важно: Превышение допустимых значений требует замены подшипников и обязательной проверки посадочных мест полуосей. При обнаружении задиров или эллипсности шеек полуоси подлежат замене. После ремонта провести повторные замеры люфтов перед установкой колес.

Симптомы неисправности сальников полуосей

Видимые масляные потёки на внутренней поверхности колёсных дисков или тормозных барабанов являются первичным признаком износа сальников. Масло активно разбрызгивается на элементы подвески и днище автомобиля при движении, оставляя характерные масляные пятна под задней осью после длительной стоянки.

Снижение уровня трансмиссионного масла в редукторе заднего моста без видимых утечек в зоне картера – прямой симптом повреждения уплотнений. Длительная эксплуатация с дефектными сальниками провоцирует масляное голодание шестерён главной передачи и подшипников дифференциала, что сопровождается появлением металлического гула или воя при разгоне.

Ключевые проявления износа

- Замасливание тормозных механизмов: попадание масла на колодки или барабаны вызывает резкое снижение эффективности торможения, неравномерный износ накладок и характерный запах горелой смазки.

- Люфт полуоси: чрезмерный осевой или радиальный стук при покачивании колеса руками свидетельствует о критическом износе сальника и подшипника.

- Вибрация задней части: усиливается на скоростях свыше 60 км/ч из-за дисбаланса, вызванного неравномерным покрытием шин масляной плёнкой.

| Симптом | Последствия игнорирования |

|---|---|

| Масляные потёки на колёсах | Загрязнение тормозов, коррозия дисков |

| Падение уровня масла в мосту | Задиры шестерён, разрушение подшипников |

| Шум при движении | Деформация полуосей, выход из строя редуктора |

- Контролируйте чистоту колёс: регулярный осмотр внутренней поверхности дисков на наличие свежих масляных следов.

- Проверяйте уровень масла: через каждые 5 000 км или после длительных поездок.

- Немедленно прекратите эксплуатацию при обнаружении масла на тормозных колодках – требуется срочная замена сальников и очистка механизмов.

Замена сальников ведущих мостов ГАЗ-3110

Сальники полуосей и редуктора предотвращают утечку трансмиссионного масла из картера заднего моста и защищают подшипники от загрязнения. Регулярная замена этих уплотнений критически важна для предотвращения потерь смазки, преждевременного износа узлов и дорогостоящего ремонта.

Признаками износа сальников являются масляные подтёки на внутренней поверхности колёсных дисков, ступицах или нижней части картера моста, снижение уровня масла в редукторе без видимых повреждений картера, а также характерный гул подшипников из-за недостатка смазки или попадания абразива.

Порядок выполнения работ

Необходимые материалы и инструменты:

- Новые сальники (полуоси и хвостовика редуктора)

- Трансмиссионное масло GL-5 (75W-90 или 80W-90)

- Съёмник сальников, молоток, зубило, съёмник стопорных колец

- Динамометрический ключ, торцевые головки, вороток

- Чистая ветошь, герметик (анаэробный), промывочная жидкость

Последовательность замены сальника полуоси:

- Поднять автомобиль, снять колесо и тормозной барабан.

- Отвернуть гайки крепления фланца полуоси, снять полуось из моста.

- Удалить старый сальник из посадочного места в балке моста с помощью съёмника или аккуратным выбиванием через деревянную проставку.

- Очистить посадочную поверхность от грязи и остатков старого уплотнения.

- Смазать кромку нового сальника чистым маслом, установить его заподлицо с торцом балки, используя оправку подходящего диаметра.

- Проверить состояние подшипника и посадочных поверхностей полуоси, заменить при необходимости.

- Установить полуось на место, затянуть крепёжные гайки моментом 120-140 Н·м.

Замена сальника хвостовика редуктора:

- Слить масло из редуктора, отсоединить карданный вал.

- Снять фланец ведущей шестерни, открутив стопорную гайку (требуется спецключ).

- Извлечь старый сальник из картера редуктора.

- Тщательно очистить посадочное гнездо, смазать густым маслом рабочую кромку нового сальника.

- Запрессовать сальник до упора, избегая перекоса.

- Установить фланец, затянуть новую стопорную гайку с предварительным моментом 50-60 Н·м для обжатия подшипников, затем довернуть на угол 15-20°.

Ключевые рекомендации:

- Всегда меняйте сальники парно на обоих полуосях.

- Контролируйте состояние посадочных мест – задиры или коррозия требуют шлифовки или замены детали.

- После замены проверьте уровень масла в мосту и долейте при необходимости.

- Проведите пробный заезд на 10-15 км, затем осмотрите узлы на отсутствие течи.

Используйте исключительно оригинальные сальники или сертифицированные аналоги проверенных производителей (Corteco, SKF, KRAFTOOL). Некачественные уплотнения быстро теряют эластичность и приводят к повторным утечкам. Интервал проверки состояния сальников – каждое ТО (10 000 км), плановая замена – при пробеге 80 000-100 000 км или при появлении следов масла.

Причины и последствия перегрева редуктора заднего моста ГАЗ-3110

Перегрев редуктора заднего моста ГАЗ-3110 возникает из-за совокупности факторов, ведущих к чрезмерному трению и недостаточному отводу тепла в узле. Основными виновниками обычно выступают проблемы со смазкой или механические неисправности внутри самого редуктора. Игнорирование признаков перегрева ведет к лавинообразному нарастанию повреждений.

Последствия перегрева носят катастрофический характер для дорогостоящих компонентов главной передачи и дифференциала. Высокая температура разрушает структуру металла, выжигает смазку и ускоряет износ трущихся поверхностей, что в конечном итоге приводит к полному выходу агрегата из строя, часто сопровождаемому заклиниванием или разрушением шестерен.

Основные причины перегрева:

- Недостаточный уровень или отсутствие трансмиссионного масла: Утечки через сальники, прокладки или поврежденный картер приводят к масляному голоданию.

- Использование некондиционного или неподходящего масла: Масло, не соответствующее спецификации (например, недостаточно высокого класса вязкости по SAE, низкого качества, потерявшее свойства) не обеспечивает надежную смазку и отвод тепла.

- Сильный износ или повреждение подшипников (ведущей шестерни, дифференциала): Разрушенные подшипники создают огромное сопротивление вращению и локальные очаги нагрева.

- Неправильная регулировка зацепления шестерен главной пары: Неверно выставленные боковой зазор или момент предварительного натяга подшипников ведущей шестерни вызывают повышенное трение и шум.

- Перегрузка моста и длительная эксплуатация в тяжелых условиях: Постоянная буксировка тяжелых прицепов, движение по бездорожью, агрессивная манера вождения увеличивают нагрузку и тепловыделение.

- Установка некачественных или несоответствующих деталей при ремонте (шестерни, подшипники).

- Деформации картера редуктора (после ударов, ДТП), нарушающие соосность валов и правильность зацепления.

Последствия перегрева редуктора:

| Стадия/Область поражения | Последствия | Критичность |

|---|---|---|

| Масло | Выгорание присадок, потеря смазывающих и охлаждающих свойств, ускоренное окисление, образование шлама и нагара, закоксовывание каналов. | Высокая (Ускоряет износ) |

| Шестерни главной пары (гипоидные) | Выкрашивание и скалывание зубьев, задиры рабочих поверхностей, изменение геометрии зуба, появление усталостных трещин, повышенный шум (вой, гул). | Критическая (Требует замены пары) |

| Подшипники (ведущей шестерни, дифференциала) | Перегрев и оплавление баббита сепараторов, разрушение тел качения и дорожек, заклинивание, увеличение люфтов. | Критическая (Приводит к нарушению регулировок и разрушению шестерен) |

| Сальники | Разрушение манжет сальников из-за высокой температуры, потеря герметичности, усиление утечек масла. | Высокая (Усиливает масляное голодание) |

| Дифференциал | Износ и задиры сателлитов, осей сателлитов, шестерен полуосей. Возможное заклинивание. | Высокая/Критическая |

| Картер редуктора | Термические деформации, усугубляющие проблемы с соосностью и зацеплением. | Высокая (Требует замены картера) |

| Полный отказ | Заклинивание ведущей шестерни или всего редуктора, разрушение шестерен с повреждением картера, обрыв карданного вала, потеря подвижности автомобиля. | Катастрофическая (Дорогостоящий ремонт/замена моста) |

Правила обкатки после замены деталей редуктора заднего моста

Соблюдение регламента обкатки редуктора после замены компонентов критически важно для формирования правильного контакта зубьев главной пары и приработки подшипников. Пренебрежение процедурой приводит к локальному перегреву, задирам шестерён и преждевременному выходу узла из строя.

Обкатка проводится в течение первых 1000 км пробега автомобиля с поэтапным увеличением нагрузок. В этот период запрещается эксплуатация машины с полной массой или буксировкой прицепа.

Регламент проведения обкатки

| Пробег (км) | Ограничение скорости (км/ч) | Требования к режиму движения |

|---|---|---|

| 0–200 | 40 | Избегать резких ускорений, торможений и длительных подъёмов |

| 201–500 | 60 | Кратковременное плавное увеличение нагрузки, чередование скоростей |

| 501–1000 | 80 | Постепенное доведение нагрузки до номинальной |

Обязательные процедуры после обкатки:

- Замена масла в редукторе (для удаления продуктов притирки)

- Затяжка крепления картера редуктора и фланцев полуосей

- Контроль отсутствия течей смазочного материала

Критические требования в течение всего периода обкатки:

- Контроль температуры редуктора рукой после остановки (допустимо умеренное тепло)

- Немедленная остановка при появлении нехарактерного гула, вибраций или запаха гари

- Ежедневная проверка уровня масла перед началом движения

Типовые неисправности ступичных подшипников

Ступичные подшипники заднего моста ГАЗ-3110 подвергаются значительным нагрузкам, что со временем приводит к их деградации. Нарушение работоспособности этих узлов напрямую влияет на безопасность движения, вызывая вибрации, шумы и ухудшение управляемости автомобиля.

Основными причинами преждевременного выхода из строя являются естественный износ, недостаток или загрязнение смазки, нарушение регулировки затяжки, механические повреждения от ударных нагрузок, а также коррозия вследствие попадания влаги через изношенные сальники.

Распространённые виды поломок

- Выкрашивание рабочих поверхностей – образование сколов и раковин на дорожках качения

- Деформация сепаратора с последующим разрушением и заклиниванием шариков

- Перегрев и посинение колец из-за недостаточной смазки или чрезмерной затяжки

- Коррозионные повреждения тел качения и беговых дорожек

- Чрезмерный осевой люфт при износе или неправильной регулировке

| Внешние признаки | Возможные последствия | Методы устранения |

|---|---|---|

| Монотонный гул при движении | Ускоренный износ смежных деталей ступицы | Регулировка затяжки, замена подшипника |

| Локальный перегрев ступицы | Разрушение сепаратора, заклинивание колеса | Проверка смазки, замена узла в сборе |

| Биение колеса при вращении | Деформация полуоси, повреждение тормозного диска | Замена подшипниковой пары с промывкой посадочных мест |

При замене подшипников категорически запрещается использование ударного инструмента – монтаж производится только прессованием. Обязательна замена ступичных сальников и тщательная промывка полости перед набивкой свежей смазкой Литол-24.

Регулировку затяжки гайки выполняют динамометрическим ключом с моментом 19.6-24.5 Н·м, контролируя отсутствие люфта и лёгкость вращения ступицы. Проверку состояния узла рекомендуется проводить каждые 15 000 км пробега или при появлении первых признаков неисправности.

Последовательность замены подшипников ступиц заднего моста ГАЗ-3110

Замена подшипников ступицы заднего колеса ГАЗ-3110 требует внимательности и соблюдения регламента сборки. Пренебрежение правилами затяжки или смазки приведет к быстрому выходу новых подшипников из строя.

Перед началом работ подготовьте необходимый инструмент, включая съемники, динамометрический ключ, новые подшипники (внутренний № 6-7807У, наружный № 6-7806У), сальник ступицы (№ 60x85x10), стопорные кольца и рекомендуемую смазку (Литол-24 или аналог). Обеспечьте безопасность автомобиля на подъемнике или козлах.

Пошаговая процедура замены

- Демонтаж колеса: Ослабьте болты крепления колеса, поднимите автомобиль, снимите колесо.

- Снятие тормозного барабана: Отверните направляющие шпильки (если установлены), снимите тормозной барабан. При закисании используйте съемник или аккуратно постучите через деревянную проставку.

- Демонтаж тормозных колодок: Разожмите тормозные колодки, снимите стяжные пружины и распорную планку. Отсоедините трос ручника от рычага. Отведите колодки в сторону, не отсоединяя шланг.

- Отворачивание гайки полуоси: Снимите колпачок и выпрямите стопорную шайбу. Ключом на 27 мм отворачивайте гайку крепления полуоси, удерживая ее от проворачивания (можно вставить монтажку между шлицами).

- Извлечение полуоси: Слегка поддев монтажкой или ударив молотком через медную проставку по фланцу полуоси, извлеките ее из чулка моста.

- Демонтаж ступицы: Отверните четыре болта крепления щита тормоза к фланцу балки (ключ на 13 мм). Снимите щит тормоза вместе со ступицей в сборе. При необходимости аккуратно постучите молотком через проставку по краю ступицы.

- Разборка ступицы:

- Снимите стопорное кольцо с торца цапфы.

- С помощью съемника выдавите наружный подшипник вместе с внутренней обоймой наружного подшипника и сальником.

- Достаньте распорную втулку.

- Выдавите съемником внутренний подшипник вместе с внутренней обоймой.

- Очистка и осмотр: Тщательно очистите ступицу, цапфу, распорную втулку от старой смазки и загрязнений. Осмотрите посадочные места подшипников в ступице и на цапфе, дорожки качения на старых подшипниках и сальнике на предмет повреждений (выработка, задиры, сколы).

- Подготовка и установка новых подшипников:

- Обильно заполните полость ступицы между подшипниками смазкой (примерно на 2/3 объема).

- Набейте смазку внутрь новых подшипников.

- Напрессуйте внутренний подшипник (ближний к фланцу ступицы) до упора, используя оправку, передающую усилие только на наружное кольцо.

- Установите распорную втулку.

- Напрессуйте наружный подшипник до упора аналогично, также воздействуя только на наружное кольцо.

- Установите новое стопорное кольцо в канавку на цапфе.

- Установка сальника: Смажьте губы нового сальника смазкой. Аккуратно запрессуйте сальник заподлицо с торцом ступицы, используя оправку подходящего диаметра.

- Установка ступицы и щита тормоза: Наденьте ступицу в сборе на цапфу. Затяните четыре болта крепления щита тормоза к фланцу балки моментом 32-40 Н·м.

- Сборка и регулировка:

- Установите полуось, совместив шлицы.

- Наживите новую гайку крепления полуоси.

- Постепенно затягивайте гайку, проворачивая ступицу для правильной посадки подшипников. Окончательно затяните гайку с моментом 200-250 Н·м.

- Наденьте новую стопорную шайбу, загните одну лапку в паз гайки, а другую – в паз на конце полуоси.

- Установите колпачок гайки.

- Соберите тормозной механизм: установите колодки, распорную планку, стяжные пружины, подсоедините трос ручника.

- Установите тормозной барабан, направляющие шпильки (если были) и колесо.

Критически важные моменты: Использование динамометрического ключа для затяжки гайки полуоси и болтов щита тормоза. Напрессовка подшипников строго за наружное кольцо. Обильная смазка подшипников и полости ступицы. Обязательная замена сальника и стопорных колец/шайб. Проверка отсутствия осевого люфта ступицы после сборки (допускается легчайший натяг).

| Деталь | Статус при замене |

|---|---|

| Внутренний подшипник (№ 6-7807У) | Замена обязательна |

| Наружный подшипник (№ 6-7806У) | Замена обязательна |

| Сальник ступицы (№ 60x85x10) | Замена обязательна |

| Стопорное кольцо подшипника | Замена обязательна |

| Стопорная шайба гайки полуоси | Замена обязательна |

| Распорная втулка | Осмотр, замена при износе/деформации |

| Гайка полуоси | Рекомендуется замена |

Балансировка колес и ее влияние на мост

Неотбалансированные колеса на заднем мосту ГАЗ-3110 создают вибрации, передающиеся непосредственно на элементы подвески и сам мост. Эти колебания многократно усиливаются на скорости, вызывая ударные нагрузки на полуоси, подшипники ступиц и главную передачу. Длительное воздействие вибраций ускоряет износ шестерен редуктора, провоцирует течь сальников и разрушение подшипниковых узлов.

Регулярная балансировка (каждые 10-15 тыс. км или после шиномонтажа) критически важна для сохранения целостности заднего моста. Особое внимание уделяют балансировке при установке новых шин или дисков, а также после сильных ударов о препятствия. Использование точного оборудования и качественных балансировочных грузов обеспечивает равномерное распределение массы колеса в сборе, минимизируя разрушающие колебания.

Ключевые последствия дисбаланса для моста

- Ускоренный износ подшипников ступиц: Вибрации нарушают формирование масляного клина в подшипниках, вызывая перегрев и задиры.

- Разрушение сальников: Биение вала приводит к деформации и истиранию уплотнительных кромок сальников полуосей и ступиц, вызывая утечки масла.

- Повреждение зубьев главной пары: Ударные нагрузки провоцируют сколы и выкрашивание рабочих поверхностей шестерен дифференциала.

- Ослабление креплений: Постоянная тряска расшатывает болты крепления редуктора к балке моста и фланцы карданного вала.

Для диагностики проблем балансировки контролируйте появление характерного гула или дрожи кузова на скоростях 60-80 км/ч и выше. Игнорирование этих симптомов ведет к дорогостоящему ремонту: замене редуктора, подшипников или всей балки моста. Используйте только профессиональные шиномонтажные стенды и проверяйте балансировку при каждой сезонной смене резины.

Контроль состояния приварных фланцев полуосей

Фланцы полуосей воспринимают значительные нагрузки при передаче крутящего момента и боковых сил от колес. Нарушение целостности сварного соединения или деформация фланца приводят к утечке трансмиссионного масла, разрушению подшипников ступиц и возможному отрыву колеса при движении. Регулярная диагностика критически важна для безопасности эксплуатации.

Контроль состояния выполняют при каждом плановом ТО, после преодоления сложных дорожных условий (ухабы, бездорожье), а также при появлении симптомов неисправности: вибрация задней оси, следы масла на внутренней поверхности колес или характерный гул под нагрузкой.

Порядок и критерии оценки

- Визуальный осмотр:

- Проверка сварного шва по контуру фланца на отсутствие сквозных трещин, непроваров и коррозионных поражений.

- Контроль плоскости прилегания: искривление поверхности более 0,3 мм требует демонтажа.

- Диагностика крепежных элементов:

- Проверка момента затяжки колесных болтов (220-260 Н∙м).

- Осмотр резьбовых отверстий на сколы и деформацию.

- Контроль биения:

- Измерение индикатором при вращении ступицы: допустимое радиальное биение – до 0,1 мм, торцевое – до 0,2 мм.

Критические дефекты, требующие замены узла:

- Сквозные трещины в теле фланца или сварном шве

- Отслоение фланца от полуоси

- Коррозия, уменьшающая толщину металла более чем на 30%

- Деформация посадочных поверхностей под подшипник ступицы

Запрещается эксплуатация с трещинами или остаточной деформацией. При замене фланца обязательна смена сальника полуоси и проверка посадочных поверхностей подшипника ступицы. Момент затяжки ступичной гайки после сборки – 200-250 Н∙м с последующей регулировкой.

Особенности снятия и установки полуосей

Перед снятием полуоси необходимо демонтировать колесо, тормозной барабан вместе со щитом, предварительно отсоединив тормозной шланг и трос ручника для предотвращения повреждений. Обязательно слейте масло из редуктора заднего моста до уровня ниже оси сателлитов, чтобы избежать утечки при извлечении полуоси и сохранить чистоту рабочей зоны.

После снятия стопорных колец с фланцев полуосей используйте съемник или монтажную лопатку для аккуратного выпрессовывания вала из шлицевого соединения с дифференциалом. Избегайте ударных нагрузок на фланец и шлицы – это может привести к деформации посадочных мест или повреждению сальников. Проверьте состояние шлицевого конца и посадочной поверхности под сальник на извлекаемой полуоси – наличие задиров или коррозии требует замены детали.

Ключевые этапы монтажа

- Очистка посадочных мест: Тщательно удалите грязь и следы старого герметика с фланца редуктора и привалочной плоскости ступицы.

- Установка сальника: Нанесите тонкий слой смазки на рабочую кромку нового сальника. Запрессовывайте его заподлицо с корпусом редуктора, используя оправку под наружный диаметр.

- Посадка полуоси: Совместите шлицы вала с шестернями дифференциала. Вдавите полуось вручную до упора, контролируя отсутствие перекоса. Запрессовка молотком недопустима.

- Фиксация: Установите новое стопорное кольцо на фланец полуоси. Затяните гайки крепления фланца к ступице крест-накрест с моментом 90–110 Н·м.

| Контролируемый параметр | Требование |

|---|---|

| Осевой люфт полуоси | Не более 0,1–0,4 мм (проверяется покачиванием за фланец) |

| Момент затяжки гаек ступицы | 90–110 Н·м |

| Смазка шлицев | Тонкий слой трансмиссионного масла GL-5 |

После установки обеих полуосей заполните редуктор маслом до контрольного отверстия. Обязательно проверьте отсутствие течи сальников в первые 50 км пробега. Избегайте резких стартов и торможений до подтверждения герметичности соединений.

Обработка сливных и заливных пробок

Регулярная обработка сливной и заливной пробок заднего моста ГАЗ-3110 предотвращает прикипание резьбы и обеспечивает герметичность соединения. Пренебрежение этой процедурой приводит к сложностям при плановой замене масла и риску повреждения элементов корпуса редуктора.

Перед каждым обслуживанием тщательно очищайте резьбу пробок и отверстий от грязи металлической щеткой. Контролируйте состояние уплотнительных шайб – деформированные или потрескавшиеся элементы подлежат обязательной замене во избежание утечек масла.

Порядок обработки и установки

- Демонтируйте пробки после прогрева моста, используя шестигранный ключ на 14 мм

- Промойте резьбовую часть керосином для удаления металлической стружки

- Нанесите тонкий слой графитной смазки на резьбу и привалочную плоскость

- Установите новую медную шайбу (номинальный диаметр 22 мм)

- Затяните с моментом 35-45 Н·м, избегая перекоса

Критические требования:

- Запрещено применение герметиков типа "Loctite" – они затрудняют последующий демонтаж

- При обнаружении срыва резьбы немедленно восстановите метчиком М22×1.5

- Контролируйте отсутствие буртиков на корпусной резьбе после обработки

| Параметр | Сливная пробка | Заливная пробка |

|---|---|---|

| Расположение | Нижняя плоскость редуктора | Передняя стенка картера |

| Особенности ТО | Очистка магнита от стружки | Контроль уровня масла (нижняя кромка отверстия) |

После установки проверяйте отсутствие подтеканий масла в первые 100 км пробега. При появлении капель на стыке – подтяните пробку без превышения момента затяжки. Используйте только оригинальные пробки (арт. 3110-2403050) – дешевые аналоги часто не соответствуют требованиям по твердости металла.

Проверка состояния мостовых балок на трещины

Тщательный осмотр балок заднего моста ГАЗ-3110 на предмет трещин обязателен при каждом техническом обслуживании или после экстремальных нагрузок (пробоев подвески, наездов на препятствия). Концентраторы напряжений – места соединения рессорных площадок, фланцев чулок, кронштейнов реактивных штанг и крепления фланца редуктора – требуют особого внимания. Пренебрежение диагностикой может привести к внезапному разрушению балки во время движения.

Используйте металлическую щетку и растворитель для очистки проверяемых зон от грязи, масла, ржавчины и старой краски. Применяйте яркое освещение (лучше переносную лампу) и увеличительное стекло. Для повышения эффективности обнаружения микротрещин используйте метод магнитного дефектоскопа или цветную дефектоскопию (пенетранты), нанося проникающий состав на сухую обезжиренную поверхность и активируя индикатор согласно инструкции производителя.

Ключевые зоны контроля и рекомендации

Основные участки балки, подверженные образованию трещин:

- Рессорные площадки: Основание проушин, зоны сварных швов, места перехода от площадки к трубчатой части балки.

- Трубчатая часть балки: Особенно вблизи рессорных площадок и чулок, а также по сварным швам продольного соединения.

- Фланец крепления редуктора: По периметру сварного шва, соединяющего фланец с балкой.

- Кронштейны реактивных штанг (тяг Панара): Места крепления к балке, проушины кронштейнов.

- Чулки (трубы полуосей): У основания, в местах перехода к центральной части балки.

Обнаруженные трещины любой длины и глубины считаются критическим дефектом. Эксплуатация автомобиля с поврежденной балкой запрещена. Балка с трещинами в зонах рессорных площадок, кронштейнов или фланца редуктора обычно не ремонтируется и подлежит замене. Незначительные трещины на трубчатой части (вне зон высоких напряжений) могут быть заварены аргонно-дуговой сваркой с предварительной разделкой и последующим контролем качества шва, но такая реставрация требует специального оборудования и опыта.

| Метод контроля | Инструменты/Материалы | Преимущества |

|---|---|---|

| Визуально-оптический | Щетка, растворитель, лампа, лупа | Простота, доступность, выявляет грубые дефекты |

| Цветная дефектоскопия (пенетранты) | Очиститель, проникающая жидкость, индикатор, активатор | Выявляет микротрещины невидимые глазу |

| Магнитопорошковый | Магнит, ферромагнитный порошок | Высокая чувствительность для поверхностных дефектов |

Шум при движении: дифференциация причин

Шумы заднего моста ГАЗ-3110 классифицируются по характеру звука и режимам возникновения. Гул, вой, скрежет или стук указывают на разные неисправности узлов. Ключевой параметр – зависимость от скорости движения, нагрузки и типа маневра.

Диагностика требует разделения шумов при разгоне, торможении, прямолинейном движении и поворотах. Изменение интенсивности звука при сбросе газа или нагрузке на ведущие колеса помогает локализовать проблему в редукторе, дифференциале или подшипниках.

Характеристики шумов и типовые неисправности

| Тип шума | Условия проявления | Вероятная причина |

|---|---|---|

| Монотонный гул/вой | Прямолинейное движение, пропорционален скорости | Износ подшипников (ведущей шестерни, дифференциала), нарушение регулировки главной пары |

| Ритмичный стук | Трогание с места, резкий разгон | Люфт в шлицах полуосей, разрушение шестерен дифференциала |

| Цикличный скрежет | Повороты (особенно под нагрузкой) | Износ сателлитов/полуосевых шестерен дифференциала, недостаток масла |

| Гул при сбросе газа | Переход с тяги на накат | Неправильная регулировка зацепления шестерен главной пары |

| Локальная вибрация | Скорости выше 60 км/ч | Деформация полуосей, дисбаланс редуктора |

Рекомендуется исключать сопутствующие шумы КПП и колесных подшипников перед диагностикой моста. Проверка масла на наличие металлической стружки обязательна при любом типе шума.

Вибрация на скорости: связь с элементами моста

Вибрации заднего моста ГАЗ-3110, возникающие при движении на скоростях 60-90 км/ч, часто указывают на неисправности критичных узлов. Характерные проявления включают дрожание кузова, рычание или гул, усиливающиеся при ускорении. Игнорирование симптомов ведет к ускоренному износу трансмиссии и риску внезапного разрушения деталей.

Ключевыми элементами моста, провоцирующими вибрации, являются карданный вал, редуктор с главной парой, полуоси и ступичные подшипники. Дисбаланс или деформация этих компонентов нарушает синхронность вращения, создавая резонансные колебания. Диагностика требует комплексной проверки каждого узла.

Диагностика источников вибрации

| Элемент | Тип вибрации | Возможные причины |

|---|---|---|

| Карданный вал | Циклическое биение на разгоне |

|

| Редуктор (главная пара) | Гул + вибрация при нагрузке |

|

| Полуоси | Локальная тряска колес |

|

| Ступичные подшипники | Монотонный грохот + вибрация в поворотах |

|

Рекомендации по эксплуатации: Контролируйте состояние карданных шарниров каждые 15 000 км. Избегайте резких стартов с пробуксовкой, перегружающих полуоси. При замене подшипников ступиц используйте динамометрический ключ для точной затяжки. Проверяйте уровень масла в редукторе каждое ТО – недостаток смазки ускоряет износ главной пары.

Рекомендации по буксировке прицепов

Буксировка прицепов предъявляет повышенные требования к заднему мосту ГАЗ-3110 из-за возросших нагрузок на трансмиссию и подвеску. Несоблюдение правил эксплуатации может привести к преждевременному износу редуктора, полуосей и подшипников, а также деформации балки моста.

Для предотвращения поломок и обеспечения безопасности строго придерживайтесь следующих ограничений: максимальная масса прицепа без тормозной системы – 750 кг, с тормозной системой – 1400 кг. Превышение этих значений создаст критическую нагрузку на картер главной передачи и крепление реактивной штанги.

Ключевые правила эксплуатации

- Распределение груза: 60-70% веса прицепа размещайте перед осью – это предотвращает раскачивание и снижает вертикальную нагрузку на сцепное устройство

- Контроль температуры: Останавливайтесь каждые 100 км пути для проверки нагрева ступичных подшипников (рука выдерживает не более 3 секунд)

- Режим движения: На подъемах используйте пониженные передачи, исключая пробуксовку колес. На спусках применяйте торможение двигателем

- Перед поездкой проверяйте:

- Уровень масла в редукторе (должен быть на 5 мм ниже заливного отверстия)

- Отсутствие подтеканий по стыку картера и крышки редуктора

- После 500 км пробега с прицепом:

- Протяните болты крепления редуктора (момент 110 Н∙м)

- Проверьте затяжку гаек стремянок рессор (момент 140-160 Н∙м)

Важно: При появлении гула в заднем мосте на скорости свыше 60 км/ч с прицепом немедленно прекратите движение. Продолжение эксплуатации приведет к разрушению шестерен главной пары.

Модернизация узла: варианты усиления конструкции

Основной слабостью штатного моста ГАЗ-3110 остаются полуоси и чулок редуктора, склонные к деформациям при повышенных нагрузках. Для повышения надежности применяют установку усиленных комплектующих от специализированных производителей, включая кованые полуоси из легированной стали с увеличенным диаметром шлицев и термообработкой.

Дополнительно усиливают конструкцию картера редуктора стальными косынками или монтажом бандажных колец, компенсирующих прогиб чулка. Для тяжелых режимов эксплуатации рекомендована замена штатного дифференциала на самоблокирующийся LSD или принудительную блокировку, снижающую ударные нагрузки на полуоси.

Ключевые решения для модернизации:

- Полуоси: Кованые изделия с увеличенным диаметром (до 32 мм) и азотированием поверхности

- Чулок редуктора:

- Сварные усиливающие косынки толщиной 4-5 мм

- Напрессовка бандажных колец с термофиксацией

- Дифференциал:

- Самоблоки Quaife или ZAK с преднатягом 45-55 кгс·м

- Пневматическая принудительная блокировка

| Элемент | Способ усиления | Эффект |

| Корпус редуктора | Дублирующие сварные швы | Повышение жесткости крепления подшипников |

| Фланцы полуосей | Замена на 6-болтовые (вместо 4-х) | Снижение риска смятия шлицев |

Влияние агрессивной езды на ресурс моста

Эксплуатация автомобиля с резкими стартами, пробуксовками и ударными нагрузками многократно увеличивает крутящий момент, передаваемый через главную передачу и полуоси. Ударные нагрузки при перегазовках на скользком покрытии или прыжках с бордюров концентрируются в зоне зацепления шестерен главной пары и шлицевых соединениях полуосей, вызывая деформации и сколы зубьев.

Постоянные боковые силы при экстремальном вхождении в повороты на высокой скорости перегружают подшипники дифференциала и ступиц, нарушая регулировку зацепления шестерен. Локальный перегрев масла из-за интенсивного трения в дифференциале снижает его смазывающие свойства, ускоряя износ трущихся поверхностей.

Ключевые последствия для элементов моста

- Главная пара: Искривление валов, выкрашивание зубьев гипоидной передачи

- Дифференциал: Заклинивание сателлитов, разрушение шестерен полуосей

- Полуоси: Скручивание валов, разбивание шлицевых соединений

- Ступичные подшипники: Раскрашивание сепараторов, перегрев и задиры

Регулярная пробуксовка с перераспределением момента между колесами провоцирует ускоренный износ фрикционных муфт самоблокирующегося дифференциала (при его наличии). Вибрации от дисбаланса колес после контакта с препятствиями усугубляют разрушение подшипниковых узлов.

| Тип нагрузки | Критический узел | Характер повреждения |

|---|---|---|

| Резкий старт | Шлицы полуосей | Сминание и срез шлицев |

| Прыжки/удары | Корпус редуктора | Трещины, нарушение соосности |

| Дрифт/занос | Подшипники дифференциала | Выкрашивание тел качения |

Снижение ресурса напрямую связано с частотой экстремальных режимов: систематические перегрузки сокращают срок службы редуктора в 3-4 раза против нормативных показателей. Особенно критичны комбинированные воздействия – например, пробуксовка с одновременным поворотом руля на упор.

Зимняя эксплуатация: защита от коррозии

Зимняя эксплуатация ГАЗ-3110 создаёт экстремальные условия для заднего моста из-за агрессивного воздействия реагентов, влаги и температурных перепадов. Коррозия картера редуктора, кронштейнов и крепёжных элементов ускоряется при постоянном контакте с химическими составами и налипанием снежно-грязевой массы. Необработанные поверхности быстро теряют защитные покрытия, что ведёт к окислению металла, ослаблению сварных швов и резьбовых соединений.

Регулярная мойка моста тёплой водой под высоким давлением обязательна после каждой поездки по обработанным реагентам дорогам. Особое внимание уделяйте скрытым полостям, фланцам полуосей и зонам крепления реактивных тяг. Полное высыхание компонентов перед дальнейшей эксплуатацией предотвращает замерзание остаточной влаги в технологических отверстиях и стыках.

Ключевые меры противокоррозионной защиты

- Механическая очистка: Удаление рыхлой ржавчины металлическими щётками перед нанесением защитных составов.

- Антикоры: Обработка преобразователем ржавчины на проблемных участках с последующим покрытием битумной или резиновой мастикой.

- Скрытые полости: Заполнение пустотеллых элементов (например, кронштейнов) мовилем или восковыми аэрозолями.

| Уязвимый узел | Рекомендуемое средство | Периодичность обработки |

| Картер редуктора | Термостойкая эпоксидная мастика | Каждые 2 года или после повреждения |

| Крепёжные болты | Графитовая смазка или медная паста | При каждой разборке/сборке |

| Тормозные трубки | Пластичная смазка Литол-24 | Ежегодная профилактика |

Контроль состояния дренажных отверстий в балке моста критичен – их засор провоцирует застой воды. При парковке избегайте сугробов: снег, налипший на разогретые элементы, при таянии образует локальные очаги коррозии. Комплексный подход продлевает ресурс узла и исключает внезапные отказы из-за разрушения металла.

Использование присадок в трансмиссионное масло

Присадки в трансмиссионные масла для заднего моста ГАЗ-3110 позиционируются как средства для улучшения эксплуатационных свойств смазки: снижения шумов, уменьшения износа шестерён, восстановления поверхности деталей или предотвращения утечек через сальники. Производители заявляют об их способности формировать защитный слой на металле, модифицировать вязкость масла или герметизировать микротрещины в уплотнениях.

Крайне важно понимать, что применение таких составов требует осторожности. Не все присадки совместимы с заводскими спецификациями масел ТМ-5-18РК или аналогичными, рекомендованными для гипоидных передач. Некорректный подбор может спровоцировать химические реакции, приводящие к вспениванию масла, выпадению осадка, закоксовыванию каналов или ускоренной деградации базовой смазки. Это чревато преждевременным выходом из строя шестерён главной пары, подшипников дифференциала или сателлитов.

Рекомендации по применению

При рассмотрении целесообразности использования присадок придерживайтесь следующих правил:

- Приоритет заводских допусков: Используйте только составы, явно одобренные производителем мотора или масла. Избегайте универсальных "универсальных" решений.

- Диагностика перед применением: Добавление присадки для маскировки шума без устранения его причины (например, износа подшипника или нарушения зацепления шестерён) усугубит проблему.

- Дозировка строго по инструкции: Превышение концентрации нарушает сбалансированный состав масла и провоцирует негативные эффекты.

Популярные типы присадок и их особенности:

| Тип присадки | Заявленный эффект | Критические риски для ГАЗ-3110 |

|---|---|---|

| Противозадирные (EP) | Усиление защиты шестерён при высоких нагрузках | Несовместимость с сернистыми соединениями в гипоидных маслах, коррозия |

| Антифрикционные (модификаторы трения) | Снижение шума, температуры | Изменение характера зацепления зубьев, ускоренный износ |

| Герметики для сальников | Уплотнение резиновых элементов | Забивание маслопроводящих каналов, загустевание масла |

Оптимальной практикой для заднего моста ГАЗ-3110 считается использование качественных масел без сторонних присадок. При возникновении проблем (шум, течь) проведите диагностику и устраните неисправность механически. Если применение присадки рассматривается как временная мера – после её использования обязательно выполните полную замену масла на рекомендованное производителем при следующем ТО.

Меры безопасности при самостоятельном ремонте

Самостоятельный ремонт заднего моста ГАЗ-3110 требует строгого соблюдения мер предосторожности из-за работы с тяжелыми компонентами и высокими нагрузками на узел. Несоблюдение правил может привести к необратимым повреждениям агрегата или серьезным травмам.

Перед началом любых операций убедитесь в наличии исправного инструмента и защитного оборудования. Работы с элементами ходовой части автомобиля исключают спешку и требуют методичного подхода на всех этапах.

- Фиксация автомобиля: Используйте противооткатные упоры для колес передней оси. При поднятии кузова домкратом обязательно установите страховочные подставки под лонжероны рамы.

- Демонтаж/монтаж редуктора: При снятии картера главной передачи применяйте монтажную лопатку для разъединения фланцев. Поддерживайте редуктор снизу телескопической подставкой – вес узла превышает 25 кг.

- Работа с полуосями: Перед извлечением полуосей отсоедините тормозные шланги и датчик ABS. Снимайте их строго горизонтально без перекосов, чтобы избежать повреждения сальников.

- Разборка дифференциала: При демонтаже шестерен полуосей используйте съемник с гидравлическим прессом. Запрещается применение ударного инструмента на подшипниках и сепараторах.

- Регулировочные работы: Контроль зацепления шестерен выполняйте динамометрическим ключом. Момент затяжки крестовины сателлитов – 100-120 Н·м, гайки фланца – 200-250 Н·м.

- Техника безопасности: Обязательно используйте защитные очки при очистке деталей металлической щеткой. Работы с трансмиссионным маслом проводите в химически стойких перчатках.

| Этап работ | Критичные параметры |

| Замена подшипников | Нагрев ступицы горелкой не выше 120°C |

| Сборка редуктора | Зазор конических шестерен 0.15-0.20 мм |

| Заправка масла | Только GL-5 80W-90, объем 1.3 л |

После сборки запрещается эксплуатация автомобиля без предварительной проверки: первые 50 км избегайте резких разгонов и нагрузок, затем проведите контроль температуры ступиц и осмотр на наличие течей масла.

Список источников

При подготовке материалов о конструкции и эксплуатации заднего моста ГАЗ-3110 использовались следующие авторитетные источники.

Данные документы содержат технические спецификации, схемы узлов и практические руководства по обслуживанию.

Официальная документация и специализированные издания

- Руководство по ремонту ГАЗ-3110 «Волга» (издательство "Третий Рим")

- Каталог деталей заднего моста ГАЗ-3110 (ОАО "ГАЗ", техническая документация)

- ГОСТ Р 41.13-2007 "Тормозные системы автотранспортных средств" (разделы о тормозном механизме моста)

- Техническое обслуживание и ремонт автомобилей (учебное пособие под ред. В.М. Виноградова)

- Сервисный бюллетень №247-Р "Регулировка зацепления главной передачи" (ОАО "ГАЗ")

- Конструкция автомобилей (Лукин П.П., учебник для автотехникумов)

- ТУ 37.003.030-89 "Мосты ведущие задние автомобилей ГАЗ" (технические условия)