Задняя балка - устройство и особенности

Статья обновлена: 28.02.2026

Задняя балка – ключевой элемент подвески большинства бюджетных и среднеразмерных автомобилей с передним приводом. Этот неразрезной мост играет критическую роль в обеспечении устойчивости, управляемости и комфорта.

Конструктивно она объединяет два продольных рычага, соединённых поперечной штампованной или трубчатой балкой, и служит основанием для крепления колёс, амортизаторов и пружин.

Основными задачами задней балки являются поддержание заданной геометрии колёс, восприятие вертикальных и боковых нагрузок, а также обеспечение надёжной связи кузова с задней осью.

Функции задней балки в подвеске автомобиля

Задняя балка является несущим элементом конструкции, объединяющим колеса одной оси. Она воспринимает разнонаправленные нагрузки: вертикальные усилия от неровностей дороги, боковые силы в поворотах, а также крутящий момент при разгоне и торможении. Жесткое соединение колес через балку обеспечивает стабильность траектории движения.

Конструкция выполняет функцию фиксации положения задних колес относительно кузова. Через крепежные элементы (сайлент-блоки или втулки) балка передает нагрузки на кузов, одновременно гася вибрации. Внутри балки часто интегрированы продольные рычаги подвески, определяющие кинематику колес.

Ключевые функции

- Обеспечение геометрии подвески: Жестко задает развал и схождение колес, исключая необходимость регулировок

- Распределение нагрузок: Передает усилия между колесами при проезде неровностей, снижая крены кузова

- Монтажная база: Служит платформой для установки:

- Амортизаторов и пружин

- Тормозных механизмов

- Датчиков ABS

- Стабилизация управляемости: Сохраняет параллельность колес при прямолинейном движении

Важно: Балка работает как торсион при скручивающих нагрузках, частично компенсируя крен за счет упругой деформации металла. Это повышает комфорт без сложных механизмов.

Материалы изготовления: сталь и сплавы

Основным материалом для производства задних балок в легковых автомобилях служат различные марки стали. Причина выбора заключается в оптимальном сочетании прочности, пластичности и технологичности обработки этого материала. Требования к жесткости на кручение и устойчивости к усталостным нагрузкам делают сталь практически безальтернативным вариантом для серийного производства.

Для достижения необходимых характеристик производители применяют конструкционные низколегированные стали типа 09Г2С, 10ХСНД или аналоги. Эти сплавы содержат добавки хрома, никеля, марганца и кремния, повышающие предел текучести и ударную вязкость. Толщина листового проката обычно варьируется от 2.5 до 6 мм в зависимости от расчетных нагрузок конкретной модели автомобиля.

Ключевые особенности материалов

Технологии обработки:

- Горячая штамповка заготовок для формирования С-образного или П-образного профиля

- Сварка элементов методом роботизированной дуговой сварки в среде защитных газов

- Нанесение антикоррозийных покрытий: фосфатирование + катафорезное грунтование

Характеристики сплавов:

| Параметр | Значение |

| Предел прочности | 340-520 МПа |

| Относительное удлинение | 18-24% |

| Ударная вязкость KCU | 0.5-1.0 МДж/м² |

Альтернативные решения в виде алюминиевых сплавов (чаще АМг6 или 6061-T6) встречаются редко, преимущественно в спорткарах, где критична масса. Однако их применение ограничивает высокая стоимость и сложность ремонта при деформациях. Композитные варианты остаются экспериментальными из-за проблем с креплением рычагов и амортизаторов.

Торсионный тип балки: принцип действия

Торсионная балка представляет собой U-образную или H-образную конструкцию, объединяющую два продольных рычага подвески колес через упругую поперечину. Эта поперечина выполняет функцию торсиона – стального стержня, работающего на скручивание. Основное назначение системы – обеспечение независимого вертикального хода колес при сохранении жесткой кинематической связи между ними.

При наезде одного колеса на неровность возникающий момент силы закручивает поперечную торсионную балку вокруг своей продольной оси. Энергия деформации аккумулируется в упругом элементе, а после снятия нагрузки балка возвращается в исходное положение за счет собственной упругости материала. Одновременно противоположное колесо испытывает меньшие колебания благодаря частичному демпфирующему эффекту конструкции.

Ключевые особенности работы

- Упругая деформация: Поперечина скручивается под нагрузкой, обеспечивая ход подвески.

- Псевдонезависимость: Колеса двигаются независимо лишь частично – положение одного влияет на другое через жесткость балки.

- Самоблокирующийся дифференциал: В трансмиссионных вариантах балка передает крутящий момент на оба колеса, повышая проходимость.

| Преимущества | Недостатки |

|---|---|

| Компактность и простота конструкции | Ограниченная плавность хода на крупных неровностях |

| Высокая поперечная жесткость (устойчивость в поворотах) | Снижение сцепления одного колеса при проседании другого |

| Экономия пространства для багажника | Сложность регулировки углов установки колес |

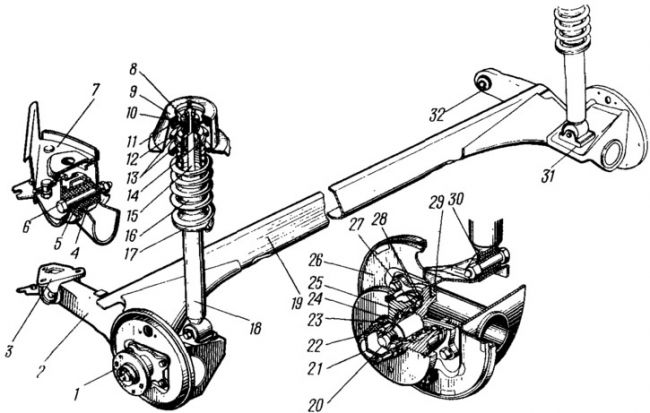

Пружинная конструкция задней балки

Пружинная конструкция задней балки представляет собой неразрезную ось с интегрированными упругими элементами – как правило, витыми пружинами, установленными между балкой и кузовом транспортного средства. Данная схема обеспечивает вертикальное перемещение колес при наезде на неровности, частично компенсируя ударные нагрузки и поддерживая постоянный контакт шин с дорожным покрытием. Балка при этом сохраняет жесткую кинематическую связь между правым и левым колесом, ограничивая их независимое перемещение.

Основная функция пружин в этой конструкции – восприятие и гашение колебаний, возникающих при движении по ухабистым поверхностям. Они работают совместно с амортизаторами (стойками), которые демпфируют резкие сжатия/отбои и минимизируют раскачку кузова. Такое сочетание создает базовый уровень комфорта и управляемости, особенно на небольших скоростях и при умеренных нагрузках.

Ключевые особенности и компоненты

Конструкция включает несколько обязательных элементов:

- Поперечная балка – литая или сварная металлическая балка П-образного/Н-образного сечения, соединяющая колесные ступицы.

- Винтовые пружины – цилиндрические упругие элементы из высоколегированной стали, установленные перпендикулярно балке в специальных чашках кузова.

- Амортизаторы – гидравлические стойки, закрепленные на балке и кузове для гашения колебаний пружин.

- Реактивные тяги/рычаги – ограничивают продольные и боковые смещения балки относительно кузова.

Преимущества конструкции:

- Простота и надежность за счет минимального количества подвижных соединений.

- Высокая грузоподъемность благодаря жесткой балке.

- Низкая стоимость производства и обслуживания.

Недостатки включают:

- Снижение комфорта на крупных неровностях из-за взаимного влияния колес.

- Ограниченную динамику в поворотах (склонность к избыточной поворачиваемости).

- Повышенную массу неподрессоренных элементов.

Применяется преимущественно в бюджетных и коммерческих автомобилях (например, Renault Logan, Lada Vesta, Volkswagen Caddy), где приоритетом являются простота и грузовместимость. Современные версии часто дополняются стабилизатором поперечной устойчивости для улучшения курсовой стабильности.

| Параметр | Характеристика |

|---|---|

| Тип упругого элемента | Цилиндрические витые пружины с постоянным шагом |

| Дополнительные компоненты | Гидравлические амортизаторы, реактивные тяги, резинометаллические втулки |

| Ресурс пружин | 120-200 тыс. км (зависит от условий эксплуатации) |

Крепление колесных стоек и рычагов

Колесные стойки жестко фиксируются к балке через фланцевые соединения или приварные площадки, образуя основу для монтажа ступиц и подшипников. Конструкция обеспечивает точное позиционирование колеса относительно геометрии подвески. Прочность соединения критична для восприятия ударных нагрузок и вибраций от дорожного покрытия.

Рычаги (продольные и/или поперечные) крепятся к балке посредством резинометаллических втулок (сайлент-блоков) или шаровых опор. Эти элементы выполняют две ключевые функции: обеспечивают подвижность подвески при вертикальном ходе колеса и гасят высокочастотные колебания. Количество и расположение рычагов варьируется в зависимости от типа балки – полузависимая торсионная или зависимая рессорная конструкция.

Особенности конструкции креплений

- Сайлент-блоки: Изготавливаются из резины с металлическими втулками. Снижают шум, компенсируют незначительные перекосы, требуют периодической замены.

- Шаровые опоры: Применяются в точках крепления реактивных тяг. Обеспечивают вращательное движение при повороте колес (в зависимых подвесках с рулевой балкой).

- Резьбовые соединения: Болты, гайки и шпильки для фиксации кронштейнов рычагов и стоек. Требуют контроля затяжки и защиты от коррозии.

| Элемент крепления | Тип нагрузки | Последствия износа |

|---|---|---|

| Втулки рычагов | Сдвиг, кручение | Люфт колеса, увод автомобиля |

| Опоры стоек | Сжатие, изгиб | Деформация балки, нарушение развала |

| Шарниры реактивных тяг | Удар, растяжение | Стуки при разгоне/торможении |

Герметизация мест крепления предотвращает попадание влаги и грязи в узлы трения. В торсионных балках оси качания рычагов интегрированы в саму конструкцию посредством торсионных валов, что исключает отдельные крепежные элементы в этой зоне. Регламент затяжки резьбовых соединений строго нормируется производителем во избежание деформации посадочных мест.

Влияние геометрии балки на управляемость

Геометрия задней балки напрямую определяет кинематику подвески, влияя на положение колес при кренах кузова, разгоне и торможении. Ключевые параметры – угол поперечного наклона шкворня (КПИ) и схождение колес в динамических режимах. Неоптимальные значения приводят к избыточной или недостаточной поворачиваемости, снижая стабильность траектории.

Жесткость балки на кручение играет критическую роль: при прохождении неровностей одним колесом крутящий момент передается на противоположную сторону. Чрезмерная жесткость ухудшает сцепление с неровным покрытием, провоцируя рысканье, а недостаточная – вызывает неконтролируемые колебания оси.

Факторы воздействия

- База креплений реактивных тяг: Ширина точек крепления к кузову определяет чувствительность к боковым нагрузкам. Узкая база усиливает крен при маневрах.

- Длина продольных рычагов: Короткие рычаги повышают изменение развала при ходах подвески, снижая пятно контакта в поворотах.

- Вертикальный изгиб балки: Задает начальный угол развала. Положительный изгиб (V-образная форма) стабилизирует прямолинейное движение.

| Параметр | Риск при отклонении | Оптимальный эффект |

|---|---|---|

| Увеличенный КПИ | Самопроизвольный увод с траектории | Стабилизация при торможении |

| Минимальное схождение | Избыточная поворачиваемость | Компенсация увода в повороте |

| Заниженная жесткость | Дребезжание оси на кочках | Предсказуемое восстановление сцепления |

Влияние продольного угла наклона шкворня (кастер) вторично для зависимой подвески, но его компенсация через геометрию балки снижает усилие на руле. Важно: дисбаланс жесткости левой/правой частей балки провоцирует асимметрию поведения при разгоне и торможении.

Расчетная нагрузка и предельные напряжения

Расчетная нагрузка на заднюю балку определяется комплексом эксплуатационных факторов, включая массу кузова, пассажиров, груза, динамические усилия при разгоне, торможении, движении по неровностям и боковые силы в поворотах. Эта нагрузка моделируется как распределенная или сосредоточенная в точках крепления элементов подвески и кузова. Инженеры применяют коэффициенты запаса прочности (обычно 1.2–2.5), учитывающие пиковые перегрузки, усталостные явления и возможные дефекты материалов.

Предельные напряжения для задней балки устанавливаются исходя из свойств материала изготовления (чаще всего низкоуглеродистые или легированные стали, реже алюминиевые сплавы). Ключевые параметры включают предел текучести (σт), предел прочности (σв) и предел выносливости при циклических нагрузках. Превышение допустимых напряжений приводит к необратимым деформациям (предел текучести) или разрушению (предел прочности). Особое внимание уделяется зонам концентрации напряжений: местам сварных швов, отверстиям, резким изменениям сечения.

Методы анализа и критерии безопасности

При проектировании выполняют:

- Статический расчет по максимальным эксплуатационным нагрузкам с проверкой условия: σрасч ≤ [σ] = σт / kз, где kз – коэффициент запаса.

- Динамическое моделирование для оценки усталостной долговечности (ресурса) по критерию: σа ≤ σ-1 / kу, где σа – амплитуда цикла, σ-1 – предел выносливости, kу – коэффициент усталости.

- Конечно-элементный анализ (FEA) для визуализации полей напряжений и оптимизации геометрии балки.

Критическими считаются режимы:

- Полная загрузка автомобиля на скорости при проезде "волны" дорожного покрытия.

- Резкое торможение с блокировкой колес на неровной поверхности.

- Боковое скольжение с ударом колеса о бордюр.

| Характеристика материала | Обозначение | Типовое значение для сталей, МПа |

| Предел текучести | σт | 240–350 |

| Предел прочности | σв | 400–550 |

| Предел выносливости | σ-1 | 180–250 |

Важно: Допускаемые напряжения корректируются с учетом температуры эксплуатации, агрессивности среды (риск коррозии) и технологических напряжений от штамповки/сварки. Результаты испытаний опытных образцов на стендах усталости являются обязательным этапом верификации расчетов.

Сравнение с многорычажной подвеской

Конструктивно задняя балка представляет собой жесткую неразрезную ось, связывающую колеса одной стороны. Это исключает независимый ход колес – перемещение одного напрямую влияет на положение другого. Многорычажная же система использует минимум четыре продольных/поперечных рычага на каждое колесо, обеспечивая их полную кинематическую независимость. Фиксация узлов осуществляется через эластичные сайлент-блоки в балке, тогда как многорычажка требует шаровых опор и более сложных шарниров в точках крепления.

Эксплуатационные различия проявляются в управляемости и комфорте. Балка дешевле в производстве и ремонте, устойчивее к ударным нагрузкам от неровностей, но склонна к поперечным кренам в поворотах и ухудшает сцепление при проезде диагональных препятствий. Многорычажная подвеска точнее сохраняет контакт колес с дорогой на кочках, обеспечивает лучшую курсовую стабильность и управляемость за счет индивидуальной работы колес, однако сложнее конструктивно и дороже в обслуживании.

Ключевые отличия в характеристиках

| Параметр | Задняя балка | Многорычажная подвеска |

|---|---|---|

| Тип подвески | Зависимая | Независимая |

| Влияние колес друг на друга | Прямая зависимость | Минимальное |

| Стоимость обслуживания | Низкая | Высокая |

| Управляемость на асфальте | Средняя (склонность к сносам) | Высокая |

| Комфорт на неровностях | Жестче | Мягче |

| Надежность при перегрузках | Выше | Ниже |

Преимущества балки:

- Высокая конструктивная прочность и долговечность

- Меньшая масса неподрессоренных элементов

- Устойчивость к ударным нагрузкам (актуально для бездорожья)

Преимущества многорычажной системы:

- Оптимальное пятно контакта шины с дорогой в любых условиях

- Точная коррекция траектории в скоростных поворотах

- Лучшее гашение вибраций на мелких неровностях

Выбор типа подвески определяется целевым назначением ТС: балка чаще применяется в бюджетных и коммерческих моделях, где приоритетны надежность и стоимость, а многорычажка – в автомобилях с акцентом на динамику и комфорт. Конструктивные ограничения балки частично компенсируются современными электронными системами стабилизации, но фундаментальные различия в кинематике сохраняются.

Плюсы применения: простота и надежность

Конструкция задней балки исключительно проста: это монолитный элемент из прочной стали, соединяющий колеса через продольные рычаги. Отсутствие сложных шарниров, подшипников и электронных компонентов минимизирует точки потенциального отказа.

Такая простота напрямую влияет на ресурс: деталь выдерживает высокие нагрузки на бездорожье и в тяжелых дорожных условиях. Нет необходимости в регулярной регулировке или сложном обслуживании, что снижает эксплуатационные расходы.

Ключевые преимущества

- Высокая ремонтопригодность: Замена втулок или пружин выполняется быстро даже в гаражных условиях

- Устойчивость к повреждениям: Цельная конструкция защищена от грязи, воды и механических ударов

- Предсказуемое поведение: Жесткая связь колес обеспечивает стабильную курсовую устойчивость

| Срок службы | До 10 лет или 200+ тыс. км пробега при нормальной эксплуатации |

| Критические нагрузки | Выдерживает перевозку грузов до 100% от номинальной массы авто |

Благодаря минимализму конструкции, балка сохраняет работоспособность даже после частичных повреждений корпуса или рычагов. Это решение десятилетиями доказывает эффективность в коммерческом транспорте и бюджетных моделях, где приоритетом являются безотказность и низкая стоимость владения.

Минусы конструкции: ограниченный комфорт

Основной недостаток задней балки – жёсткая связь колёс одной оси. При наезде на неровность одним колесом, второе вынужденно копирует его перемещение из-за единой неразрезной конструкции. Это провоцирует продольные и поперечные колебания кузова, особенно заметные на стыках дорожного полотна, гравийных покрытиях или в поворотах.

Передача вибраций напрямую от колёс к кузову через массивную балку снижает степень фильтрации ударов. Эффект усиливается при минимальном плече рычагов подвески и ограниченных возможностях демпфирования амортизаторов. Как следствие, пассажиры задних сидений ощущают выраженную тряску и удары даже на мелких выбоинах.

Сравнение с независимой подвеской

- Разобщённость колёс: Независимая подвеска позволяет каждому колесу отрабатывать неровности автономно, не влияя на положение соседнего.

- Точность реакции: Короткие рычаги независимой схемы обеспечивают лучший контакт с дорогой при сложном рельефе.

- Адаптивность: Возможность применения многорычажных систем с регулируемой кинематикой для компенсации кренов и клевков.

Типовые неисправности: деформации и трещины

Деформации задней балки возникают при критических нагрузках: перевозке грузов, превышающих допустимую норму, ударах о препятствия или ДТП. Искривление геометрии нарушает углы установки колес, что провоцирует ускоренный износ шин и ухудшение курсовой устойчивости. Скручивающие и изгибающие напряжения особенно опасны для неразрезных конструкций.

Трещины образуются в зонах концентрации напряжений: местах крепления рычагов, кронштейнов реактивных тяг, сварных швах и технологических отверстиях. Развиваются из-за усталости металла, коррозионного поражения или скрытых дефектов литья. Без своевременного ремонта трещины прогрессируют, приводя к полному разрушению узла.

Ключевые риски и диагностика

- Деформации определяются:

- Визуальным контролем симметрии (относительно оси автомобиля)

- Замером диагоналей между точками крепления

- Компьютерной диагностикой развала-схождения задних колес

- Трещины выявляются:

- Методом магнитопорошковой дефектоскопии (МПД)

- Тщательной очисткой и визуальным осмотром уязвимых зон

- Контролем на специальных стендах при демонтаже балки

| Неисправность | Причины | Эксплуатационные последствия |

|---|---|---|

| Деформация | Удары, перегруз, коррозия опорных площадок | Увод автомобиля в сторону, вибрации, "жесткие" удары в подвеске |

| Трещины | Усталость металла, вибрационные нагрузки, агрессивная среда | Стуки при переезде неровностей, нарушение соосности колес, риск внезапного разрушения |

Важно: Проблемы усугубляются при эксплуатации с неисправными амортизаторами или пружинами. Регулярная мойка днища зимой снижает риск коррозионного растрескивания.

Диагностика износа втулок и сайлентблоков задней балки

Основным признаком износа является стук или скрип в задней подвеске при проезде неровностей, особенно при движении по "стиральной доске" или рельсам. Нарушение геометрии задней оси проявляется неравномерным износом покрышек, уводом автомобиля в сторону при прямолинейном движении, а также заметным "приседанием" кузова при резком старте или торможении.

Люфт в соединениях можно выявить визуально и инструментально: требуется осмотр сайлентблоков на предмет трещин резины, расслоения металлических втулок, следов коррозии или выдавливания смазки. Обязательно проверяется зазор между втулкой и кронштейном балки – его увеличение свыше 1-2 мм указывает на критический износ.

Методы диагностики

- Тест на раскачивание: Приложить усилие к заднему колесу в вертикальном и горизонтальном направлении, наблюдая за перемещением рычагов относительно балки.

- Контроль углов установки колес: Развал-схождение задней оси, выходящий за допустимые пределы, часто вызван деформацией втулок.

- Использование монтажной лопатки: Поддевание рычага для выявления люфта в местах крепления сайлентблоков к кузову или балке.

| Параметр | Норма | Критичный износ |

|---|---|---|

| Радиальное биение втулки | До 0.8 мм | Более 1.5 мм |

| Глубина трещин резины | Поверхностные (до 2 мм) | Сквозные или до металла |

| Смещение центральной втулки | Не более 1 мм | Видимое смещение при нагрузке |

Игнорирование симптомов ведет к ускоренному разрушению смежных узлов: деформации рычагов, повреждению амортизаторов, нарушению работы тормозной системы. Диагностику рекомендуется проводить каждые 30 000 км пробега или после ударов по подвеске (наезд на бордюр, глубокая яма).

Замена балки: технология и инструменты

Процедура замены задней балки требует строгого соблюдения технологии и наличия специализированного оборудования. Работы проводятся на подъемнике или в смотровой яме, обеспечивающей свободный доступ к узлу. Перед демонтажем автомобиль фиксируется на стояночном тормозе с противооткатными упорами под передними колесами.

Обязательным этапом является разгрузка подвески – задняя часть кузова приподнимается домкратом, после чего снимаются колеса. Демонтаж начинают с отсоединения всех элементов, препятствующих снятию балки: тормозных магистралей, ABS-датчиков, рулевых тяг (для зависимой подвески) и кронштейнов амортизаторов. Электрические разъемы аккуратно отключают во избежание повреждения проводки.

Ключевые этапы замены

- Демонтаж крепежных элементов: Откручивание болтов реактивных тяг и поперечных штанг с помощью головок на 17-19 мм и трещоточного ключа.

- Снятие старой балки: Установка страховочных подставок под кузов, после чего балка аккуратно опускается вместе с рессорами/пружинами при помощи трансмиссионного домкрата.

- Подготовка новой балки: Перенос тормозных механизмов, датчиков и сайлент-блоков (при необходимости) со старого узла на новый с применением съемника втулок.

- Монтаж: Фиксация балки на трансмиссионном домкрате, точное совмещение монтажных отверстий с кронштейнами кузова и последовательная затяжка крепежа динамометрическим ключом с усилием, указанным производителем.

Необходимый инструментарий:

- Комплект рожковых и торцевых ключей

- Гидравлический домкрат с подставками

- Трансмиссионный домкрат с фиксацией

- Динамометрический ключ (диапазон 80-220 Нм)

- Съемник сайлент-блоков

- Спецприспособление для разжима тормозных трубок

После установки обязательна прокачка тормозной системы и компьютерная регулировка углов схождения задних колес. Контрольная проверка включает тест-драйв для выявления стуков и оценку устойчивости автомобиля при торможении.

Восстановление погнутых балок методом правки

Правка погнутых задних балок – сложный технологический процесс, требующий точного оборудования и квалификации. Основная задача – восстановить исходную геометрию элемента без нарушения структурной целостности металла. Процедура применима только при незначительных деформациях, когда отсутствуют трещины или разрывы волокон.

Перед началом работ балка тщательно диагностируется: замеряются углы изгиба, выявляются точки максимальной деформации и контролируется состояние сварных швов. Обязательно выполняется очистка поверхности от загрязнений и антикора для точной визуальной оценки повреждений. Без этого этапа высок риск ошибки в выборе вектора приложения усилий.

Ключевые этапы технологии

Восстановление осуществляется на гидравлических стапельных системах с ЧПУ или специализированных рихтовочных стендах. Процесс включает:

- Фиксацию балки в жестких захватах с точным позиционированием по контрольным точкам кузова.

- Поэтапное приложение усилия через гидравлические пуансоны в зонах деформации с контролем по лазерным датчикам.

- Холодную правку – основной метод, исключающий нагрев для сохранения прочности металла.

- Промежуточные замеры геометрии после каждого цикла воздействия.

После правки обязательны:

- Контрольная 3D-сверка с эталонными параметрами производителя

- Дефектоскопия критических зон (особенно мест крепления рессор/амортизаторов)

- Тест на остаточные напряжения ультразвуковым методом

| Критерий | Допустимое отклонение | Метод проверки |

|---|---|---|

| Соосность крепежных отверстий | ±0.5 мм | Калиброванные пальцы |

| Плоскостность посадочных площадок | ≤1 мм/м | Поверочная плита |

| Углы установки элементов | ±0.3° | Оптические измерители |

Важно! Перегрев балки горелкой недопустим – это нарушает кристаллическую решетку металла. Альтернативой правке служит только замена при деформациях свыше 15° или наличии микротрещин. После восстановления элемент обязательно покрывается антикоррозийным составом в местах воздействия оборудования.

Список источников

Техническая документация производителей автомобильных компонентов: каталоги запчастей, инженерные спецификации и руководства по ремонту. Официальные данные от автопроизводителей о конструкции и материалах задней балки.

Специализированная литература по устройству транспортных средств: учебники для автотехникумов и вузов, справочники по ходовой части. Научные публикации в отраслевых журналах, посвященные анализу нагрузок и усталостной прочности элементов подвески.

- Профессиональные справочники: "Конструкция и расчет автомобиля" Ю.А. Горячко, "Ходовая часть легковых автомобилей" В.К. Вахламов

- Технические стандарты: ГОСТ Р 54120-2010 (требования к безопасности элементов подвески), отраслевые нормативы ISO 4141

- Ресурсы для автоспециалистов: базы данных TecDoc, AutoData, электронные библиотеки автосервисной литературы

- Материалы научных конференций: сборники докладов НАМИ по вопросам долговечности неразрезных мостов