Задняя подвеска ВАЗ-2106 - устройство, диагностика, ремонт

Статья обновлена: 01.03.2026

Задняя подвеска ВАЗ-2106 обеспечивает комфорт движения и управляемость автомобиля, поглощая дорожные неровности. Её корректная работа напрямую влияет на безопасность эксплуатации и сохранность кузова.

Конструкция включает зависимую балку с реактивными штангами, амортизаторы и рессоры, подверженные естественному износу. Несвоевременное выявление неисправностей приводит к ускоренному разрушению узлов, ухудшению курсовой устойчивости и повышению аварийности.

В статье детально разбирается схема работы подвески, методы выявления типовых дефектов и практические инструкции по восстановлению функциональности узла силами автовладельца.

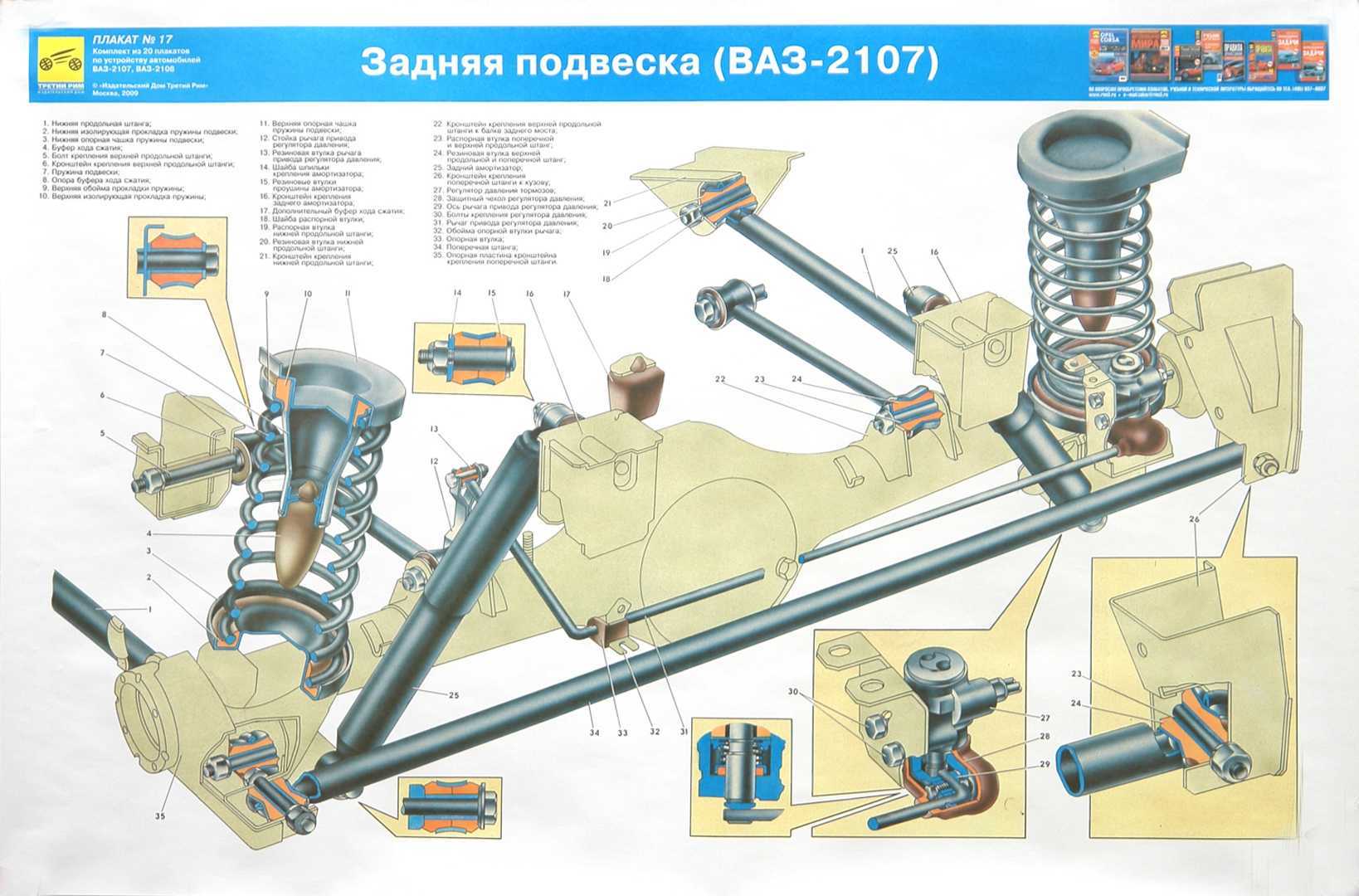

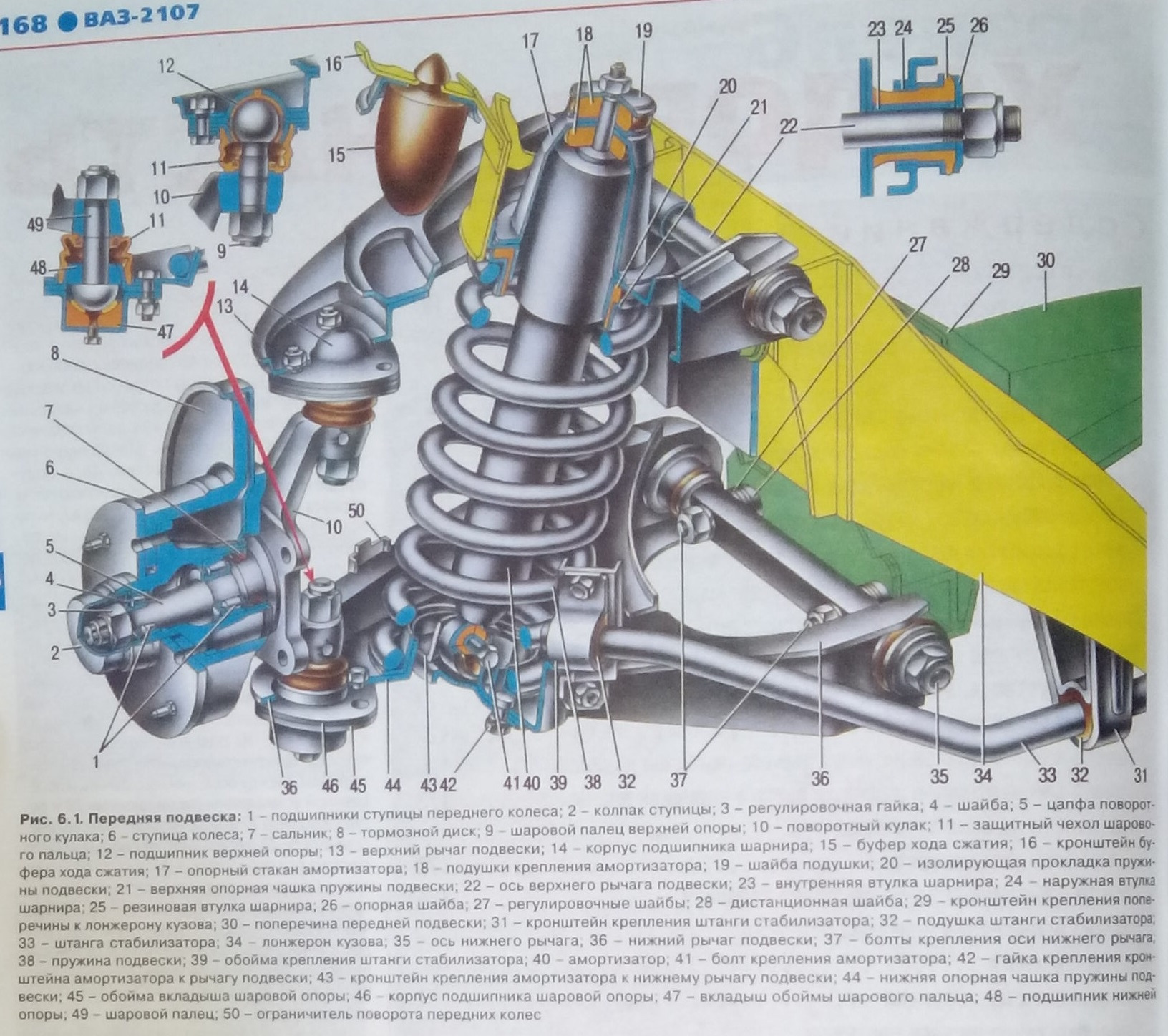

Основные компоненты задней подвески ВАЗ-2106

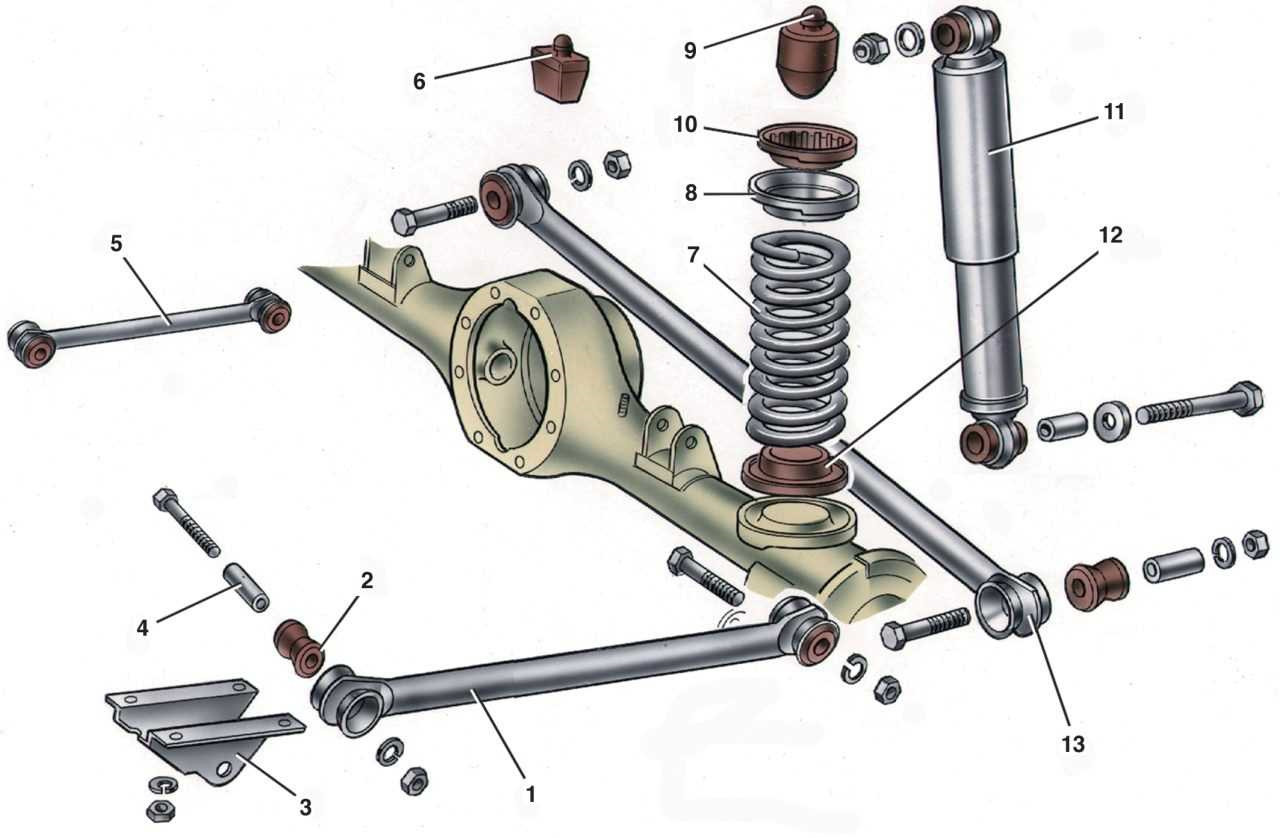

Балка заднего моста выполняет роль силового основания подвески, объединяя колесные ступицы и передавая крутящий момент через полуоси. К ней жестко приварены продольные рычаги, формирующие геометрию подвески. Конструкция воспринимает вертикальные и продольные нагрузки, обеспечивая кинематику перемещения колес.

Амортизаторы телескопического типа крепятся между кронштейнами балки и кузовными опорами, гася колебания пружин. Винтовые пружины установлены соосно амортизаторам, поддерживая клиренс автомобиля и поглощая ударные воздействия. Резинометаллические шарниры (сайлентблоки) в местах крепления рычагов к кузову обеспечивают виброизоляцию.

Функциональные особенности компонентов

| Компонент | Конструкция | Эксплуатационные требования |

|---|---|---|

| Балка | Неразрезная стальная балка с интегрированными кожухами полуосей | Отсутствие деформаций, герметичность редуктора |

| Рычаги | Пара продольных штампованных рычагов, приваренных к балке | Целостность сварных швов, отсутствие трещин |

| Амортизаторы | Двухтрубные гидравлические, крепление типа "проушина-шпилька" | Отсутствие течи масла, равномерное сопротивление на сжатие/отбой |

| Пружины | Цилиндрические с переменным шагом навивки | Сохранение высоты и упругости, отсутствие трещин |

Критичные точки диагностики включают состояние посадочных мест пружин на балке, целостность резиновых отбойников внутри пружин, и работоспособность сайлентблоков в проушинах рычагов. Износ последних приводит к смещению моста и ускоренной деформации шин. При ремонте обязательна проверка соосности крепежных отверстий балки после демонтажа.

Типовые неисправности проявляются стуками при проезде неровностей (износ втулок амортизаторов), креном кузова (просадка пружин), вибрацией задней оси (разрушение сайлентблоков рычагов). Для замены амортизаторов требуется предварительная разгрузка подвески домкратом, фиксирующим балку, во избежание самопроизвольного разжатия пружин.

Схема крепления реактивных тяг и их назначение

Реактивные тяги задней подвески ВАЗ-2106 представляют собой металлические стержни с резьбовыми концами, соединяющие задний мост с кузовом автомобиля. Верхние тяги крепятся к кронштейнам на балке моста и к поперечине кузова в районе задних сидений, тогда как нижние фиксируются к нижним кронштейнам балки и к лонжеронам кузова.

Крепление осуществляется через резинометаллические шарниры (сайлент-блоки), которые запрессованы в проушины тяг. Болты проходят через втулки сайлент-блоков и отверстия в кронштейнах, фиксируясь гайками с контргайками. Такая конструкция обеспечивает подвижное соединение, компенсирующее колебания подвески.

Назначение реактивных тяг

- Фиксация заднего моста: Предотвращают продольное смещение балки при разгоне и торможении

- Контроль кинематики: Задают траекторию перемещения моста относительно кузова

- Передача реактивного момента: Поглощают крутящий момент от ведущих колес

- Стабилизация положения: Удерживают мост в горизонтальной плоскости, исключая боковой сдвиг

| Тип тяги | Точка крепления к кузову | Точка крепления к мосту |

|---|---|---|

| Верхняя тяга | Поперечина под задним сиденьем | Верхний кронштейн балки |

| Нижняя тяга | Лонжерон кузова | Нижний кронштейн балки |

Диагностика стуков в задней подвеске на ходу

Проверку начинают при движении автомобиля по неровностям со скоростью 15–30 км/ч. Локализация стука определяется на слух или с помощью ассистента, перемещающегося вдоль машины. Важно исключить посторонние шумы от незакрепленного груза в багажнике или элементов кузова.

После предварительного выявления зоны стука проводят статический осмотр и механическую проверку ключевых узлов. Автомобиль устанавливают на смотровую яму или подъемник, очищают подвеску от грязи, проверяют отсутствие контакта выхлопной системы с элементами кузова.

Основные причины и методы проверки

Этапы диагностики:

- Амортизаторы

- Проверить крепление верхних и нижних проушин

- Оценить состояние штока (отсутствие подтёков масла)

- Выявить люфт при раскачивании кузова вверх-вниз

- Реактивные штанги (тяги)

- Контроль зазора в резинометаллических шарнирах (сайлент-блоках)

- Проверка целостности кронштейнов крепления к кузову

- Обследование резьбовых соединений на момент затяжки

- Балка заднего моста

- Осмотр сварных швов кронштейнов реактивных тяг

- Проверка состояния втулок балки

- Дополнительные элементы

- Деформация или ослабление рессор

- Износ втулок стремянок крепления рессор

- Люфт в подшипниках ступиц колес

Методы выявления неисправностей:

| Компонент | Инструмент контроля | Критерий неисправности |

| Сайлент-блоки тяг | Монтировка | Видимый разрыв резины, ход > 3 мм |

| Крепления амортизаторов | Динамометрический ключ | Момент затяжки ниже 3.5 кгс·м |

| Рессоры | Визуальный осмотр | Трещины, проседание, сломанный лист |

После выявления источника стука проводят замену дефектных деталей с обязательной проверкой соосности узлов перед окончательной затяжкой. Особое внимание уделяют моменту затяжки гаек реактивных тяг (7–8 кгс·м), выполняемому под нагрузкой – автомобиль должен стоять колесами на земле.

Методы проверки состояния резинотехнических элементов

Резинотехнические компоненты задней подвески критичны для безопасности и управляемости. Их износ вызывает стуки, вибрации кузова и нарушение углов установки колес.

Диагностика выполняется визуально и механически на подъемнике или в смотровой яме. Обязательно проверяйте все элементы при снятых нагрузках и чистой поверхности деталей.

Способы диагностики основных элементов

| Элемент | Метод проверки | Критерии неисправности |

|---|---|---|

| Втулки реактивных тяг | Визуальный осмотр поверхности. Покачивание тяги монтировкой | Глубокие трещины (>3 мм), расслоение резины, люфт >5 мм |

| Подушки амортизаторов | Контроль целостности обоймы. Осмотр на вытекание масла | Отслоение металлических вставок, разрывы резины, деформация |

| Резиновые втулки балки | Раскачивание кузова руками. Замер зазоров щупом | Видимая деформация, зазоры >1.5 мм, скрип при движении |

Дополнительные методы:

- Использование стетоскопа для локализации стуков при движении по неровностям

- Проверка на отвердение резины ударным методом – исправная деталь сохраняет упругость

- Контроль симметричности деформации при покачивании балки домкратом

Тестирование амортизаторов на утечку и эффективность

Визуально осмотрите корпус амортизатора на наличие масляных подтёков, особенно в зоне сальника штока и по сварным швам. Незначительное запотевание допустимо, но струйная течь или масляная плёнка на более 50% поверхности свидетельствуют о необходимости замены. Проверьте состояние пыльника и буферов отбоя – их повреждение ускоряет износ сальника.

Выполните ручной тест на раскачивание: энергично нажмите на угол кузова над колесом и резко отпустите. Исправный амортизатор гасит колебания за один цикл – кузов должен вернуться в исходное положение без "отскоков". Если наблюдается более двух раскачиваний или медленное возвращение – демпфирование недостаточное.

Методы углублённой диагностики

Контроль эффективности демпфирования:

- Снимите амортизатор и закрепите его вертикально в тисках через проставки

- Плавно протяните шток до конца и отпустите – плавное самостоятельное выдвижение на 5-10 см указывает на исправность газового подпора

- Резко сожмите агрегат: сопротивление должно быть равномерным по всему ходу без провалов

Сравнительная таблица неисправностей:

| Симптом | Причина | Решение |

|---|---|---|

| Масляный налет по всей поверхности | Износ сальника штока | Замена амортизатора |

| Продавливание без сопротивления | Утечка газа/масла, деформация клапанов | Замена амортизатора |

| Рывки при движении штока | Задиры на гильзе, деформация штока | Замена амортизатора |

Важно: Всегда проверяйте амортизаторы попарно (оба задних). Разница в усилии сжатия/отбоя более 20% нарушает стабильность автомобиля. После замены обязательно проверьте угол развала-схождения задних колёс.

Измерение величины дорожного просвета автомобиля

Дорожный просвет (клиренс) – это расстояние между самой нижней точкой автомобиля (за исключением колес) и опорной поверхностью. Для ВАЗ-2106 критически важно контролировать этот параметр, особенно в зоне заднего моста и элементов подвески, так как его уменьшение свидетельствует о просадке пружин, износе резинометаллических шарниров или деформации рычагов.

Замеры выполняются на ровной жесткой площадке с номинальным давлением в шинах и стандартной нагрузкой (пустой багажник, полбака топлива). Требуется предварительно "раскачать" кузов, нажимая на задние крылья 2-3 раза, чтобы подвеска заняла рабочее положение. Используется рулетка или линейка с точностью до 1 мм.

Контрольные точки и методика замера

Стандартные значения для ВАЗ-2106:

- Центр заднего бампера: 170-185 мм

- Кожух заднего моста (нижняя часть балки): 175-190 мм

- Рычаг задней подвески (ближайший к колесу шарнир): 150-165 мм

Важно: Замеры производятся минимум в трех точках с каждой стороны автомобиля. Расхождение между левым и правым клиренсом более 15 мм указывает на неравномерную просадку пружин или перекос моста.

| Элемент | Нормальный клиренс | Критическое значение |

|---|---|---|

| Центр заднего бампера | ≥170 мм | <160 мм |

| Балка заднего моста | ≥175 мм | <165 мм |

Интерпретация результатов:

- Равномерное снижение по всем точкам – износ/усталость пружин.

- Локальное уменьшение только у балки – деформация моста или кронштейнов.

- Перекос клиренса между сторонами – поломка верхней чашки пружины, коррозия лонжерона, разрушение проставки.

При отклонении от нормы необходима диагностика: визуальный осмотр пружин на трещины, проверка состояния сайлент-блоков и втулок, контроль геометрии рычагов. Просадка клиренса на 20% и более требует обязательной замены пружин и проверки креплений амортизаторов.

Порядок замены задних пружин своими руками

Перед началом работ подготовьте необходимый инструмент: домкрат, опоры (козлы), набор гаечных ключей, монтировку, стяжки для пружин. Обязательно наденьте защитные очки и перчатки. Убедитесь, что новые пружины соответствуют модели ВАЗ-2106 и не имеют дефектов.

Работы выполняются только при снятой нагрузке с задней оси. Никогда не оставляйте автомобиль, поднятый только на домкрате – используйте страховочные подставки. Запрещено демонтировать пружины без применения стяжек, так как они находятся под высоким напряжением.

Пошаговая инструкция

- Подготовка автомобиля:

- Зафиксируйте передние колеса противооткатными башмаками

- Снимите задние колеса, ослабив болты на земле перед подъемом

- Поднимите заднюю часть домкратом и установите на козлы

- Демонтаж старых пружин:

- Установите стяжки на пружину и сожмите их до освобождения от нагрузки

- Отсоедините нижний болт амортизатора от задней балки

- Отожмите балку вниз монтировкой, освобождая пружину

- Извлеките сжатую пружину вместе с резиновыми проставками

- Монтаж новых пружин:

- Очистите посадочные места в балке и кузове от грязи

- Установите новые резиновые буферы и чашки (ориентируя по выступам)

- Поместите пружину в посадочные гнезда, контролируя положение верхнего витка

- Постепенно отпустите стяжки, следя за правильной посадкой

- Завершение работ:

- Присоедините амортизатор к балке, затяните болт моментом 70-90 Н·м

- Повторите операции для второй стороны

- Установите колеса, опустите автомобиль и затяните болты крест-накрест

- Проверьте высоту задней части – разница между сторонами не должна превышать 10 мм

Критические моменты

| Этап | Ошибка | Последствие |

| Стяжка пружин | Использование самодельных приспособлений | Травмы при соскоке пружины |

| Установка | Перепутаны верх/низ пружины | Снижение дорожного просвета |

| Затяжка | Несоосность амортизатора | Деформация втулок, стуки |

После замены обязательно выполните развал-схождение задних колес. Проверьте отсутствие посторонних шумов при пробной поездке по неровностям на малой скорости. Контролируйте высоту подвески через 200-300 км пробега – просадка новых пружин не должна превышать 5% от первоначальной величины.

Снятие и установка амортизаторов задних колес

Для замены амортизатора заднего колеса автомобиля ВАЗ-2106 потребуется домкрат, баллонный ключ, набор гаечных ключей или головок (на 13, 17, 19 мм), монтировка и проникающая жидкость типа WD-40. Предварительно ослабьте гайки крепления колеса на земле, затем поднимите автомобиль домкратом, обеспечив надежную фиксацию на подставках.

Обязательно наденьте защитные очки и перчатки. Убедитесь в устойчивости автомобиля на подставках до начала работ – никогда не работайте под машиной, опирающейся только на домкрат. Проверьте состояние резьбовых соединений и обработайте закисшие гайки проникающей смазкой за 10–15 минут до демонтажа.

Последовательность снятия амортизатора

- Снимите заднее колесо, открутив предварительно ослабленные гайки.

- В багажнике отогните обивку возле верхнего крепления амортизатора.

- Ключом на 13 мм удерживайте шток амортизатора, ключом на 19 мм открутите верхнюю гайку крепления.

- Снизу открутите гайку нижнего болта крепления к рычагу (ключ на 17 мм), выбейте болт монтировкой.

- Снимите амортизатор, наклонив его в сторону выхода из верхнего стакана.

Установка нового амортизатора

- Проверьте состояние втулок и сайлент-блоков. Замените при износе.

- Установите амортизатор в обратном порядке, вставив шток в верхний стакан.

- Наживите верхнюю гайку крепления штока, не затягивая окончательно.

- Совместите нижнее крепление с рычагом, вставьте болт и затяните гайку (момент 70–90 Н∙м).

- Важно! Опустите автомобиль на землю перед окончательной затяжкой верхней гайки (ключ на 19 мм, момент 25–35 Н∙м).

| Крепеж | Размер ключа | Момент затяжки |

|---|---|---|

| Гайка штока | 19 мм | 25–35 Н∙м |

| Болт нижнего крепления | 17 мм | 70–90 Н∙м |

После установки проверьте отсутствие перекосов амортизатора. Прокачайте подвеску, несколько раз нажав на заднюю часть автомобиля. Контролируйте отсутствие стуков при движении по неровностям в первые 50–100 км пробега.

Замена втулок и сайлент-блоков рычагов

Износ сайлент-блоков задних рычагов ВАЗ-2106 проявляется стуками в подвеске, уводом автомобиля при торможении и неравномерным износом шин. Регулярная диагностика включает визуальный осмотр на трещины резины и проверку люфтов монтировкой при вывешенном колесе.

Для замены подготовьте домкрат, комплект ключей, съемник сайлент-блоков, молоток и новые оригинальные детали. Обязательно зафиксируйте автомобиль противооткатными башмаками и используйте защитные очки при работе с ударными инструментами.

Последовательность работ

- Вывесить заднюю часть авто, снять колесо и отсоединить тормозной шланг от кронштейна на рычаге

- Открутить гайки крепления реактивной тяги к рычагу (ключ на 19) и амортизатора к балке моста (ключ на 22)

- Демонтировать болты крепления рычага к кузову (4 шт., ключ на 17), аккуратно снять рычаг в сборе

- Запрессовать старые сайлент-блоки съемником типа "гармошка" или выбить молотком через оправку

- Очистить посадочные гнезда от коррозии и загрязнений, смазать мыльным раствором новые втулки

- Запрессовать сайлент-блоки до полного контакта с торцами рычага, контролируя отсутствие перекосов

При установке рычага соблюдайте ориентацию сайлент-блоков: продольная ось внутренних втулок должна быть параллельна оси балки. Предварительно наживите все крепежные элементы перед окончательной затяжкой с регламентным моментом.

| Соединение | Момент затяжки (Н·м) |

|---|---|

| Болты рычага к кузову | 70-90 |

| Гайка амортизатора | 60-80 |

| Крепление реактивной тяги | 50-70 |

После сборки проверьте угол развала колес на СТО. Не допускается: использование сварки при демонтаже, установка деформированных рычагов, затяжка болтов на весу без нагрузки на подвеску.

Ремонт ступичного подшипника заднего колеса

Износ ступичного подшипника проявляется гудением или гулом со стороны колеса, изменяющимся при повороте. Люфт колеса при покачивании руками в вертикальной плоскости также указывает на проблему. Игнорирование симптомов приводит к разрушению подшипника, заклиниванию ступицы и повреждению полуоси.

Для замены потребуется снятие полуоси и демонтаж ступицы с тормозным барабаном. Обязательно используйте новый сальник ступицы и качественный подшипник. Запрессовка требует аккуратности во избежание перекоса или повреждения деталей.

Инструменты и материалы

| Инструмент | Материалы |

| Домкрат, баллонный ключ | Новый ступичный подшипник |

| Комплект торцевых головок | Сальник ступицы |

| Молоток, монтировка | Смазка ЛИТОЛ-24 |

| Съемник стопорной шайбы | Очиститель (бензин, WD-40) |

| Оправка для запрессовки |

Последовательность работ:

- Зафиксируйте передние колеса упорами, снимите колпачок и ослабьте гайки заднего колеса.

- Поднимите авто домкратом, снимите колесо. Открутите тормозной барабан (2 направляющих болта на задней стороне).

- Выбейте полуось молотком через деревянную проставку. Снимите стопорную шайбу с помощью съемника.

- Выбейте старый подшипник через оправку, направляя удары по ВНУТРЕННЕЙ обойме. Очистите посадочное место от грязи.

- Промойте ступицу, нанесите смазку на посадочное место. Запрессуйте НОВЫЙ подшипник оправкой, удары наносите только по НАРУЖНОЙ обойме.

- Набейте полость ступицы смазкой (на ⅔ объема). Установите новый сальник, аккуратно запрессовав его заподлицо.

- Наденьте ступицу на полуось, закрепите новой стопорной шайбой. Установите тормозной барабан и колесо.

- Затяните гайки крестообразно в 2 этапа. Проверьте отсутствие люфта колеса ручным покачиванием.

Критически важно: запрессовка подшипника ударами по внутренней обойме вызывает разрушение сепаратора. Контролируйте усилие затяжки ступичной гайки – перетяжка провоцирует перегрев подшипника.

Борьба с коррозией моста балки подвески

Основная опасность коррозии заднего моста ВАЗ-2106 – ускоренное разрушение металла в местах крепления реактивных тяг, кронштейнов амортизаторов и пружин. Тонкий слой заводского покрытия быстро повреждается камнями и абразивом, особенно на внутренних поверхностях балки и технологических отверстиях. Начальные очаги ржавчины подрывают прочность конструкции, провоцируют трещины в зонах высоких нагрузок и могут привести к внезапному отрыву ответственных элементов.

Диагностика требует обязательного снятия колес и тщательной механической зачистки подозрительных участков жесткой щеткой. Критически важно проверять скрытые полости балки через дренажные отверстия, используя зеркало и фонарик. Особое внимание уделяют сварным швам кронштейнов и местам контакта с резиновыми втулками тяг – здесь скапливается влага и грязь, создавая "парниковый эффект" для коррозии.

Технология восстановления и защиты

Последовательность антикоррозионной обработки:

- Демонтаж элементов: снять мост с автомобиля, удалить тормозные барабаны, полуоси и подшипники для полного доступа.

- Механическая очистка:

- Грубая зачистка угловой шлифмашиной с проволочной насадкой

- Удаление рыхлой ржавчины скребком и шпателем

- Финишная абразивная обработка (Р80-Р120)

- Химическая обработка: нанесение преобразователя ржавчины на 30-40 минут с последующей промывкой водой и сушкой.

- Нанесение защиты:

Слой Материал Особенности нанесения Грунт Эпоксидный 2K 2 слоя с межслойной сушкой 2 часа Основной Битумная мастика Прогрев балки до +50°C для лучшей адгезии Финишный Резиновое антигравийное покрытие Распыление в 3 тонких слоя

Обслуживание после ремонта: каждые 2 года промывать скрытые полости балки керосином через дренажные отверстия, контролировать целостность покрытия в местах крепления тяг. При появлении сколов – локальная зачистка и обработка цинкосодержащим грунтом с последующим нанесением мастики. Запрещается использование солярки или бензина для мойки – они разрушают битумные составы.

Регулировка углов установки задних колес

Конструкция задней подвески ВАЗ-2106 не предусматривает штатной регулировки развала или схождения колес. Углы установки задаются геометрией неразрезной балки, продольными и поперечными штангами, а также их резинометаллическими шарнирами. Нарушение параметров возникает исключительно вследствие деформации элементов или износа втулок.

Диагностика выполняется на компьютерном стенде "сход-развала" с обязательной проверкой задней оси. Критичные параметры: схождение (норма: 0±1 мм) и развал (норма: -1°±30'). Отклонения приводят к ускоренному износу покрышек, уводу автомобиля с траектории и повышению расхода топлива.

Методы устранения отклонений

Этапы восстановления геометрии:

- Визуальный осмотр балки на предмет кривизны (допуск: не более 5 мм по центрам проушин)

- Контроль состояния шарниров штанг:

- Продольные втулки - люфт до 0.8 мм

- Резиновые сайлент-блоки поперечной тяги - трещины глубиной >3 мм недопустимы

- Замена деформированных элементов:

Дефект Решение Прогиб балки Правка на стапеле или замена Износ втулок штанг Установка ремкомплекта Деформация кронштейнов Замена с обязательной рихтовкой смежных зон - Проверка углов после ремонта (требуется пробег 20-30 км для усадки новых деталей)

Важно: При замене балки обязательна установка технологических проставок для сохранения соосности, а монтаж поперечной штанги выполняется только на загруженной подвеске (автомобиль на колесах).

Список источников

При подготовке материалов по устройству, диагностике и ремонту задней подвески ВАЗ-2106 использовались проверенные технические источники, обеспечивающие точность описаний конструктивных особенностей, последовательности операций и требований безопасности.

Ключевыми информационными ресурсами для изучения узла стали официальная документация производителя, специализированные автомобильные издания и практические руководства, детализирующие принципы работы и методы обслуживания классических моделей ВАЗ.

- Официальное руководство по ремонту ВАЗ-2106 – Издательство "За рулём"

- Каталог деталей и сборочных единиц ВАЗ-2101, 2102, 2103, 2106 – Волжский автомобильный завод

- Руководство по техническому обслуживанию автомобилей "Жигули" – Министерство автомобильной промышленности СССР

- Устройство и ремонт задней подвески ВАЗ классических моделей – И.П. Ревин, учебное пособие для автослесарей

- Сборник технических бюллетеней АвтоВАЗ по модернизации подвески – Служба технической информации АВТОВАЗ

- Практикум по диагностике ходовой части автомобилей – В.С. Косарев, издательство "Академия"

- Архивы журнала "За рулём" – разделы "Ремонт без проблем" и "Автотехника"

- Технические спецификации и допуски при ремонте подвески – ГОСТ Р 51709-2001