Заклинил суппорт - решаем проблему

Статья обновлена: 28.02.2026

Заедание суппорта – не просто раздражающая неполадка, а серьезная угроза безопасности и ресурсу тормозной системы.

Игнорирование первых признаков ведет к перегреву дисков, ускоренному износу колодок и риску полного отказа тормозов.

Если традиционные методы прочистки и смазки направляющих перестали помогать – пора рассматривать кардинальные решения.

Как точно диагностировать заклинивание переднего суппорта

Повышенный износ передних тормозных колодок с одной стороны – первый явный признак возможного заклинивания суппорта. Одновременно обратите внимание на характерный запах горелых фрикционных материалов или перегретого металла после остановки автомобиля, который часто сопровождает эту проблему. Не игнорируйте визуальные подтёки тормозной жидкости на колесном диске или суппорте, указывающие на повреждение уплотнений.

Прогрессирующее ухудшение динамики разгона и повышенный расход топлива без объективных причин косвенно подтверждают гипотезу о подклинивании. Для верификации выполните контрольный заезд: после 10-15 минут движения по ровному участку дороги без активного торможения остановитесь и осторожно проверьте рукой температуру каждого диска через прорези в колёсных дисках. Сильный нагрев одного из них относительно других – недвусмысленный сигнал.

Алгоритм проверки на подвешенном колесе

- Поднимите автомобиль домкратом, снимите проблемное колесо

- Попытайтесь вручную прокрутить тормозной диск – заклинивший суппорт создаст ощутимое сопротивление

- Нажмите на педаль тормоза 2-3 раза с усилием 150-200 Н

- Повторите вращение диска: нормально работающий механизм должен освободить диск после отпускания педали

| Симптом | Норма | Заклинивание |

|---|---|---|

| Температура диска после движения | Тёплый | Горячий (>100°C) |

| Свободный ход диска (на весу) | Лёгкое вращение | Затруднённое/невозможное |

| Равномерность износа колодок | Одинаковая толщина | Разница >30% |

Критическая проверка направляющих: выкрутите крепёжные болты, извлеките суппорт из скобы и оцените ход поршня. Затруднённое вдавливание специнструментом при открытом тормозном бачке указывает на закисание цилиндра. Параллельно проверьте плавность движения направляющих пальцев – любое заедание требует немедленной замены комплектующих.

Проверка температуры колесного диска после короткой поездки

После поездки протяженностью 5-10 км аккуратно прикоснитесь тыльной стороной ладони к поверхности каждого колесного диска. Делайте это осторожно, избегая прямого контакта с возможными горячими участками. Сравните температуру всех дисков: в норме они должны быть слегка теплыми и примерно одинаковыми по нагреву.

Если один из дисков заметно горячее остальных (либо обжигает при касании), это явный признак подклинивания суппорта или тормозного цилиндра. Перегрев свидетельствует о постоянном трении колодки о диск даже при отпущенной педали тормоза, что ведет к ускоренному износу деталей и риску деформации диска.

Действия при обнаружении перегрева

- Немедленно прекратите эксплуатацию авто – движение с заклинившим суппортом опасно и повреждает тормозную систему.

- Проверьте:

- Свободный ход колеса (приподнимите машину домкратом и прокрутите колесо рукой)

- Наличие характерного запаха гари или дыма из зоны тормозов

- Целостность пыльников поршней суппорта и направляющих

| Температура диска | Возможная причина | Срочность ремонта |

|---|---|---|

| Слегка теплый | Норма | Не требуется |

| Горячий (терпимо для касания) | Начальная стадия заклинивания | В течение 2-3 дней |

| Очень горячий (нельзя удержать руку) | Критичное заклинивание суппорта/цилиндра | Немедленно |

Не пытайтесь «прокатывать» тормоза или устранять неполадку подручными средствами. Заклинивание требует профессиональной диагностики: разборки суппорта, очистки направляющих, замены поврежденных компонентов или установки нового узла в сборе.

Поиск задиров на тормозном диске - ключевой признак клина

Задиры на тормозном диске проявляются как глубокие кольцевые борозды или неровности на рабочей поверхности. Они возникают при постоянном трении заклинившей колодки, которая не отводится от диска после прекращения торможения. Такие повреждения легко идентифицировать визуально по характерным концентрическим следам.

Наличие задиров напрямую указывает на неравномерный износ из-за прижатой колодки. Это приводит к локальному перегреву металла, изменению его структуры и ускоренной деформации. Биение руля при торможении и металлический скрежет – дополнительные симптомы, подтверждающие диагноз.

Диагностика и оценка повреждений

- Визуальный осмотр: ищите глубокие царапины, идущие параллельно краю диска

- Тактильная проверка: проведите пальцем по поверхности – задиры ощущаются как явные выступы/впадины

- Замер микрометром: критичной считается глубина повреждений свыше 0.1 мм

| Тип дефекта | Последствия | Решение |

|---|---|---|

| Единичные мелкие царапины | Умеренный износ колодок | Профилактическая замена колодок |

| Глубокие задиры по всей поверхности | Вибрация руля, снижение эффективности торможения | Замена диска + ремонт суппорта |

Важно: даже после замены диска проблема повторится, если не устранить причину клина – закисшие направляющие, деформированный поршень или поврежденные уплотнения. Комплексный ремонт суппорта обязателен!

Осмотр пыльников направляющих пальцев на разрыв и сухость

Визуально проверьте целостность резиновых пыльников на каждом направляющем пальце. Любые трещины, надрывы или отслоения от металлических поверхностей указывают на критический износ. Особое внимание уделите складкам в зоне сгиба – там чаще всего образуются разрывы.

Оцените эластичность материала: высохшая резина становится жесткой, теряет способность герметизировать узел. Сожмите пыльник пальцами – если он не возвращает первоначальную форму или крошится, защита не выполняет функций. Засохшая смазка внутри часто сопровождается появлением белесого налета на поверхности.

Действия при обнаружении проблем

- Тотальная замена: Поврежденные пыльники ремонту не подлежат – меняйте комплектом на обеих скобах оси.

- Чистка и смазка: При сохранных пыльниках демонтируйте пальцы, удалите старую смазку щеткой и спецсредствами.

- Нанесение состава: Используйте только высокотемпературную пасту для суппортов (например, на основе меди). Заполните ⅔ внутреннего пространства пыльника.

| Состояние пыльника | Последствия бездействия |

|---|---|

| Разрыв/трещина | Попадание грязи и воды → коррозия пальца → заклинивание суппорта |

| Потеря эластичности | Нарушение герметичности → вымывание смазки → повышенный износ |

Игнорирование дефектов гарантированно приведет к подклиниванию тормозов. После замены обязательно проверьте свободный ход суппорта – он должен перемещаться без усилий при открученном тормозном цилиндре.

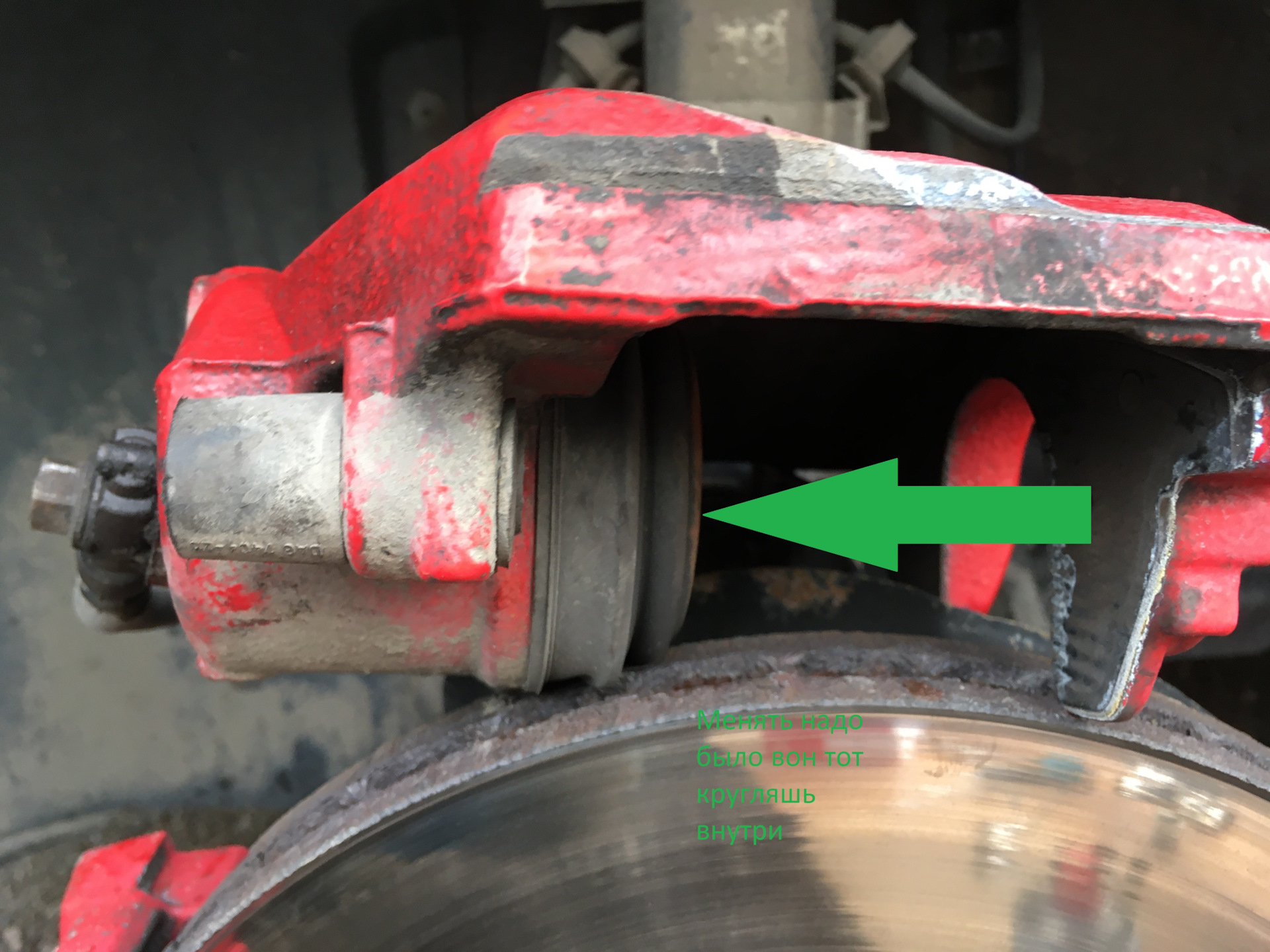

Прикипел поршень? Проверка подвижности без снятия суппорта

Проверка работоспособности поршня суппорта без демонтажа узла – критически важный этап диагностики, особенно при подозрении на клин тормозов. Закисание поршня в цилиндре – частая причина неравномерного износа колодок, увода автомобиля в сторону при торможении и перегрева колесного диска. Игнорирование проблемы приводит к ускоренному износу других компонентов тормозной системы и создает аварийные ситуации.

Начните с визуального осмотра: снимите колесо и убедитесь в отсутствии явных подтеков тормозной жидкости на пыльнике поршня. Сильные загрязнения или коррозия на кронштейне суппорта и направляющих пальцах косвенно указывают на возможные проблемы с подвижностью поршня. Проверьте толщину колодок – значительная разница в износе между внутренней и внешней колодкой на одном суппорте (особенно если внутренняя стерта сильнее) часто свидетельствует именно о заклинивании поршня.

Методы проверки подвижности поршня

Для непосредственной оценки хода поршня потребуется помощник и соблюдение мер безопасности:

- Симуляция торможения: Попросите помощника плавно нажать педаль тормоза при работающем двигателе (для усиления вакуумного усилителя). Наблюдайте за поршнем: он должен равномерно выдвинуться вперед, прижимая внутреннюю колодку к диску. Отсутствие движения – явный признак закисания.

- Проверка на втягивание: После нажатия на педаль помощник должен плавно ее отпустить. Исправный поршень под действием упругости уплотнительного кольца в цилиндре и легкого биения диска должен слегка (на доли миллиметра) отодвинуть колодку назад. Если колодка остается плотно прижатой к диску – поршень "прикипел".

- Механический тест (с осторожностью!): При частично снятых колодках (зафиксированных, чтобы не выпасть) можно аккуратно попытаться вдавить поршень обратно в цилиндр с помощью монтировки или монтажной лопатки, упираясь в металлическую часть колодки. Сильное сопротивление или полная неподвижность при попытке утопить поршень подтверждают его заклинивание. Важно: Предварительно немного открутите крышку бачка тормозной жидкости, чтобы избежать резкого роста давления, и не прикладывайте чрезмерных усилий во избежание повреждения пыльника.

Интерпретация результатов:

| Наблюдаемый признак | Подвижность поршня | Рекомендуемое действие |

|---|---|---|

| Поршень плавно выдвигается и втягивается | Нормальная | Проверка направляющих суппорта |

| Поршень выдвигается, но не втягивается | Частично нарушена | Необходима чистка/восстановление или замена суппорта |

| Поршень не двигается при нажатии на тормоз | Полностью нарушена | Обязательная замена или капитальный ремонт суппорта |

Обнаружение закисшего поршня требует незамедлительных действий: либо профессиональной переборки суппорта с заменой поршня, пыльников и уплотнений, либо установки нового (или восстановленного) узла в сборе. Эксплуатация автомобиля с нерабочим поршнем суппорта категорически недопустима.

Экстренная очистка направляющих пальцев WD-40 - временная мера

Использование WD-40 для очистки закисших направляющих – это лишь краткосрочное решение, позволяющее "оживить" суппорт в полевых условиях. Состав эффективно вытесняет влагу, растворяет ржавчину и грязь, временно восстанавливая подвижность пальцев. Однако его смазывающие свойства не рассчитаны на экстремальные температуры и нагрузки тормозной системы.

WD-40 быстро вымывается, высыхает или выгорает при нагреве, оставляя металлические поверхности без защиты. Это приводит к ускоренному износу, коррозии и повторному заклиниванию, часто в более тяжелой форме. Риск полного отказа тормозов возрастает, особенно при агрессивной езде или в сырую погоду.

Необходимые действия после экстренной очистки

Применив WD-40 для снятия симптомов, незамедлительно запланируйте комплексное обслуживание:

- Полная разборка суппорта: Снимите направляющие пальцы, тщательно удалите остатки WD-40 и все загрязнения металлической щеткой или ультразвуковой ванной.

- Дефектовка: Проверьте пальцы на искривление и износ, осмотрите пыльники на целостность (трещины, разрывы).

- Смазка специализированным составом: Нанесите высокотемпературную пасту для суппортов (например, на основе меди или керамики) на очищенные поверхности пальцев перед установкой.

- Замена изношенных компонентов: Установите новые пыльники и сальники, даже если старые выглядят неповрежденными.

Важно: Если направляющие пальцы имеют глубокую коррозию или деформацию, а пыльники разрушены – замените их. Повторное использование поврежденных деталей с "правильной" смазкой недопустимо и опасно.

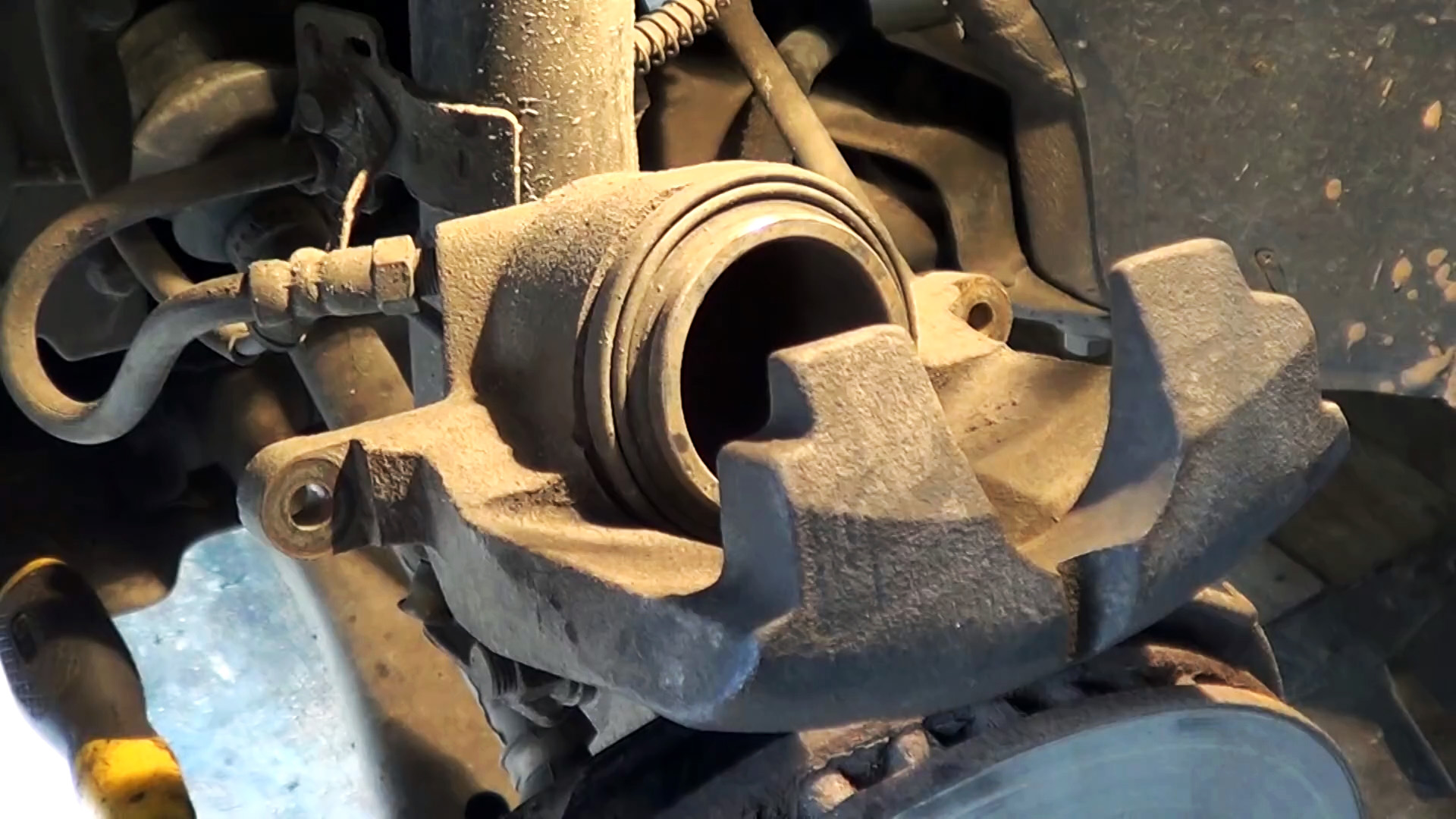

Полная разборка суппорта для оценки износа компонентов

Перед началом работ подготовьте набор гаечных ключей, тормозную жидкость, ветошь, проволочную щётку, смазку для направляющих и очиститель тормозов. Зафиксируйте автомобиль на ровной поверхности ручным тормозом и противооткатными упорами, снимите колесо для доступа к суппорту.

Отсоедините тормозной шланг от суппорта (предварительно подставив ёмкость для слива жидкости), затем демонтируйте сам суппорт с поворотного кулака, открутив крепёжные болты. Извлеките тормозные колодки и распорные пластины, отмечая их положение для последующей сборки.

Пошаговая оценка деталей после разборки

- Поршень суппорта: Выдавите его сжатым воздухом через отверстие для штуцера (подложите деревянный брусок, чтобы избежать повреждений). Проверьте зеркало поршня на коррозию и царапины – матовость или борозды требуют замены.

- Резиновые уплотнения: Извлеките манжету поршня и пыльник из канавок корпуса. Трещины, потеря эластичности или разрывы – признаки критического износа.

- Направляющие пальцы: Осмотрите их поверхность на отсутствие задиров. При движении в скобе они должны скользить плавно без заеданий.

- Суппортная скоба: Убедитесь в отсутствии трещин и деформации. Особое внимание – посадочным площадкам под колодки: глубокие выработки нарушают параллельность прижима.

- Возвратные пружины и антискрипные пластины: Коррозия или ослабление натяжения пружин требуют установки новых компонентов.

| Компонент | Признак износа | Решение |

|---|---|---|

| Поршень | Коррозия, задиры на поверхности | Замена |

| Уплотнительная манжета | Трещины, потеря формы | Обязательная замена |

| Пыльник направляющей | Разрывы, отвердение резины | Обязательная замена |

| Направляющие пальцы | Заедание при скольжении | Полировка или замена |

Все детали тщательно очистите от грязи и остатков старой смазки с помощью щётки и очистителя. Категорически запрещено использовать минеральные масла или бензин – они разрушают резиновые элементы. При сборке смазывайте направляющие специальной пастой на основе синтетического масла, а поршень перед установкой смачивайте тормозной жидкостью.

Технология шлифовки поршня суппорта в домашних условиях

Шлифовка поршня суппорта – временное решение для устранения заклинивания, вызванного коррозией или загрязнением направляющих канавок. Процедура требует аккуратности и понимания рисков: чрезмерное снятие металла снизит герметичность, а неполное удаление окислов не устранит проблему.

Перед началом работ демонтируйте суппорт, извлеките поршень с помощью сжатого воздуха (заранее защитив глаза) и очистите его от грязи. Убедитесь в отсутствии глубоких рисок или деформаций – такие повреждения требуют замены детали.

Пошаговая инструкция шлифовки

Необходимые инструменты:

- Мелкая наждачная бумага (P400-P600)

- Дрель или шуруповерт

- Чистая ветошь и обезжириватель

- Кусачки или зажим для фиксации бумаги

Этапы работ:

- Оберните наждачную бумагу вокруг поршня, зафиксировав края кусачками. Следите, чтобы абразив покрывал поверхность равномерно без складок.

- Вращайте поршень вручную или закрепив в патроне дрели на минимальных оборотах (до 300 об/мин). Постоянно перемещайте бумагу вдоль оси для равномерной обработки.

- Периодически проверяйте гладкость поверхности пальцем. Остановитесь, когда исчезнут бугорки коррозии, но сохранится заводская матовая текстура.

- Тщательно удалите абразивную пыль ветошью, промойте поршень в тормозной жидкости и просушите. Никогда не используйте воду или масло!

Критерии завершения:

| Визуальный контроль | Отсутствие рыжих пятен окислов и блестящих "залысин" |

| Тактильный контроль | Поверхность однородно гладкая, без выступов и канавок |

| Тест на сборку | Поршень должен входить в цилиндр суппорта от легкого нажатия рукой |

После шлифовки замените все резиновые уплотнения, смажьте поршень тормозной жидкостью и соберите узел. Помните: это экстренная мера – при первой возможности установите новый поршень или суппорт в сборе.

Подбор ремкомплекта по VIN-коду - нюансы выбора

VIN-код содержит уникальную информацию о характеристиках автомобиля, включая оригинальные параметры тормозной системы. Это позволяет максимально точно идентифицировать требуемый ремкомплект суппорта, исключая ошибки, связанные с модификациями модели или годовыми изменениями конструкции.

Однако слепо доверять автоматическим онлайн-сервисам, предлагающим комплектующие только по VIN, не стоит. Критически важно перепроверять полученные данные через официальные электронные каталоги производителей или консультироваться со специалистами, имеющими доступ к техническим базам. Особенно это касается машин после серьезных ремонтов или нестандартных комплектаций.

Ключевые аспекты при выборе

- Поршни: Уточняйте количество и диаметр поршней в суппорте. Ошибка приведет к негерметичности или заклиниванию.

- Материал уплотнений: EPDM-резина стандартна, но для высоких нагрузок предпочтительны термостойкие аналоги (например, на основе фторкаучука).

- Направляющие: Проверяйте длину и тип (разборные/неразборные). Изношенные направляющие – частая причина клина.

| Параметр | Риск ошибки | Последствия |

| Размер пыльника поршня | Высокий | Ускоренный износ, коррозия поршня |

| Конфигурация скобы суппорта | Средний | Невозможность установки комплекта |

Обязательно сверяйте новый ремкомплект со старыми извлеченными деталями перед установкой. Даже при правильном VIN возможны несоответствия из-за предыдущих некорректных ремонтов или поставки неверной коробки. Использование несоответствующих уплотнений гарантированно приведет к повторному заклиниванию и риску безопасности.

Процедура замены манжеты цилиндра своими руками

Перед началом работ подготовьте новый ремкомплект суппорта, тормозную жидкость, ветошь, набор гаечных ключей, пассатижи, резиновую киянку, чистый спирт и мелкую наждачную бумагу. Обязательно наденьте защитные очки и перчатки, так как тормозная жидкость агрессивна.

Зафиксируйте автомобиль на ровной площадке стояночным тормозом, подложите противооткатные упоры под колеса, затем снимите нужное колесо. Отсоедините тормозной шланг от суппорта (заранее подставьте емкость для слива жидкости) и снимите скобу суппорта с поворотного кулака.

Разборка цилиндра и замена манжеты

Выкрутите направляющие пальцы суппорта, после чего аккуратно извлеките поршень из цилиндра. Для этого:

- Направьте отверстие цилиндра в чистую ветошь.

- Подайте сжатый воздух через штуцер прокачки – поршень выйдет под давлением.

- Извлеките старую манжету из канавки цилиндра с помощью пластиковой лопатки или тупого шила.

Тщательно очистите посадочное место манжеты и внутреннюю полость цилиндра спиртом. Проверьте зеркало цилиндра на отсутствие задиров и коррозии – мелкие дефекты устраните полировкой наждачной бумагой «нулевкой».

Смажьте новую манжету чистой тормозной жидкостью. Установите ее в канавку цилиндра, равномерно утапливая пальцами по всей окружности – резиновый элемент должен полностью сесть в паз без перекосов. Смажьте поршень жидкостью и вставьте его в цилиндр легкими вращательными движениями.

| Ключевые моменты | Последствия ошибки |

|---|---|

| Полная очистка посадочных мест | Разгерметизация, подтекание жидкости |

| Смазка манжеты перед установкой | Разрыв резины при монтаже |

| Использование только рекомендованной смазки | Разбухание уплотнений |

Соберите суппорт в обратной последовательности, заменив пыльники направляющих пальцев. Прокачайте тормозную систему для удаления воздуха. Проверьте герметичность соединений и уровень жидкости в бачке после нескольких нажатий на педаль.

Обкатка тормозов после ремонта - обязательный этап

После замены колодок, дисков или суппорта новая фрикционная пара требует приработки поверхностей. Неправильная обкатка резко снижает эффективность торможения, провоцирует вибрации и преждевременный износ компонентов. Пренебрежение этим этапом часто приводит к повторному клину суппорта или неравномерному стиранию колодок.

Цель процедуры – формирование стабильного слоя переноса фрикционного материала на рабочую поверхность диска при контролируемом нагреве. Это обеспечивает максимальный коэффициент трения и равномерный контакт по всей площади. Без обкатки колодки могут "зависеть" (локально перегреваться и деформироваться), а диски – покрываться синими пятнами пережога.

Правильный алгоритм обкатки

- Найдите пустой прямой участок дороги с безопасными условиями для маневров.

- Разгонитесь до 60 км/ч и плавно тормозите до 15-20 км/ч (без полной остановки!). Повторите цикл 8-10 раз подряд.

- Дайте тормозам остыть: проедьте 2-3 км без использования тормозной системы.

- Повторите пункты 2 и 3 ещё 2 раза (всего 3 серии торможений).

Во время обкатки категорически запрещено:

- Доводить тормоза до блокировки колес (ABS)

- Останавливать автомобиль полностью на разогретых дисках

- Резко охлаждать систему (проезд через лужи, снег)

Признаки успешной притирки:

| Параметр | Норма |

|---|---|

| Педаль тормоза | Упругая, без провалов |

| Шум | Отсутствие скрипов и визга |

| Тормозной путь | Стабильный, соответствует характеристикам авто |

| Нагрев диска | Равномерный по поверхности, без синих пятен |

После обкатки избегайте экстренного торможения первые 200-300 км пробега. Контролируйте состояние суппортов: подклинивание на этом этапе свидетельствует о некачественном ремонте или браке компонентов. При появлении симптомов – немедленно обратитесь в сервис.

Когда выгоднее восстановленный суппорт вместо ремонта

Ремонт родного суппорта часто кажется бюджетным решением, но требует значительных трудозатрат и не всегда гарантирует долговечность. При сильном износе цилиндров, глубокой коррозии или деформации корпуса стоимость комплектующих и работы может превысить цену восстановленной детали.

Восстановленные суппорта проходят заводскую ревизию: гильзуются цилиндры, заменяются поршни, сальники и направляющие, а корпус очищается от коррозии. Такой подход исключает "эффект домино" – когда не устраненная скрытая неисправность провоцирует повторный отказ через несколько месяцев.

Ключевые преимущества восстановленных суппортов

- Стоимость ниже нового на 40-60% при сопоставимом ресурсе

- Гарантия 12-24 месяца против отсутствия гарантии при самостоятельном ремонте

- Экономия времени – установка "под ключ" за 1-2 часа вместо многоэтапного ремонта

| Критерий | Ремонт родного суппорта | Восстановленный суппорт |

|---|---|---|

| Срок службы после вмешательства | 3-12 месяцев (при неполном устранении дефектов) | 3-5 лет (с заменой всех изношенных компонентов) |

| Риск повторного заклинивания | Высокий (особенно при коррозии цилиндра) | Минимальный (благодаря гильзованию) |

| Совместимость с системой | 100% (оригинальная деталь) | 98-100% (проверяется при ремоторинге) |

Оптимально выбирать восстановленную деталь при комплексном износе: когда требуется замена не только поршней и сальников, но и обработка цилиндров, замена направляющих пальцев или антискрипных пластин. Для редких моделей авто это часто единственный вариант кроме переплаты за новый оригинал.

Экономия проявляется при пробегах от 15 000 км/год – установка ремоторингованного узла снижает риски внепланового демонтажа и затраты на дополнительные ремкомплекты. Технология промышленного восстановления исключает "человеческий фактор", неизбежный при кустарном ремонте.

Сравнение цен: ремонт vs заводской восстановленный суппорт

При заклинившем суппорте владелец авто сталкивается с дилеммой: ремонтировать имеющуюся деталь или приобрести восстановленную на заводе. Первый вариант кажется экономичным на первый взгляд, но требует тщательного анализа всех сопутствующих затрат.

Цена ремонта складывается не только из стоимости ремкомплекта (поршни, пыльники, уплотнения), но и услуг по разборке/сборке, проточке тормозного диска (при необходимости), а также замены тормозной жидкости. Критично учесть состояние корпуса суппорта – коррозия или повреждения цилиндра резко увеличивают итоговую сумму.

Детальный разбор затрат

Ремонт имеющегося суппорта:

- Комплектующие: ремкомплект (800–2500 руб.), тормозная жидкость (500–1200 руб.), антискрипные пластины (при замене, 300–800 руб.)

- Работы: диагностика, разборка, замена компонентов, прокачка системы (1500–4000 руб. в зависимости от СТО)

- Риски: необходимость замены направляющих (от 500 руб.) или корпуса (ремонт становится нецелесообразным)

Заводской восстановленный суппорт:

- Цена узла: 4000–9000 руб. за штуку (включает новые поршни, сальники, пыльники, обработанный корпус)

- Дополнительно: установка (аналогична ремонту, 1500–4000 руб.), тормозная жидкость (500–1200 руб.)

- Гарантия: большинство производителей дают 1-2 года гарантии на восстановленные узлы

| Статья расходов | Ремонт | Восстановленный суппорт |

|---|---|---|

| Запчасти / узел | 1600–4500 руб. | 4000–9000 руб. |

| Работы + жидкость | 2000–5200 руб. | 2000–5200 руб. |

| Итого (один суппорт) | 3600–9700 руб. | 6000–14200 руб. |

Хотя восстановленный суппорт дороже в закупке, он исключает риски скрытых дефектов и повторного ремонта. При сильной коррозии или износе оригинальной детали экономия на ремонте может оказаться мнимой – затраты быстро сравняются, а надежность будет ниже. Для старых автомобилей или при замене пары суппортов разница в итоговой сумме сокращается.

Ключевой фактор – состояние старого узла. Если корпус и направляющие в идеальном состоянии, ремонт оправдан. При сомнениях или ограниченном времени восстановленный суппорт гарантирует предсказуемый результат без "сюрпризов" в виде внеплановой замены дорогостоящих компонентов.

Кардинальное решение - переход на усиленную тормозную систему

Постоянное заклинивание суппортов сигнализирует о превышении штатной нагрузкой конструктивных возможностей тормозов. Эксплуатация в экстремальных условиях (езда по горной местности, буксировка прицепа, спортивное вождение) требует перехода на усиленные компоненты. Стандартные системы рассчитаны на усреднённые режимы, а их перегрев ведёт к деформации поршней, закипанию жидкости и потере эффективности.

Апгрейд тормозов устраняет первопричину заклинивания – тепловую перегрузку. Усиленные комплекты включают крупногабаритные вентилируемые диски с улучшенным теплоотводом, многопоршневые суппорты (чаще 4-6 поршней) для равномерного распределения усилия и термостойкие колодки. Это обеспечивает стабильность работы даже при агрессивном торможении благодаря снижению рабочей температуры на 15-25%.

Ключевые преимущества усиленной системы

- Повышенный ресурс – компоненты изготавливаются из жаропрочных сплавов и керамических композитов

- Стабильное усилие – отсутствие «провалов» педали при серийных торможениях

- Защита от коробления – радиальные рёбра жёсткости на дисках предотвращают деформацию

| Параметр | Стандартная система | Усиленный комплект |

|---|---|---|

| Толщина диска | 22-28 мм | 30-40 мм |

| Количество поршней | 1-2 | 4-8 |

| Рабочая темп. диапазон | до 350°C | до 650°C |

Для полной реализации потенциала системы обязательна установка термостойкой тормозной жидкости (DOT 5.1 или Racing) и жёстких магистралей из нержавеющей стали. Комплексный подход гарантирует многократный запас прочности, исключая клин суппортов при любых нагрузках.

Подбор суппортов увеличенного размера под вашу модель

Увеличенные суппорты – логичное решение при частом клине штатной тормозной системы. Основное преимущество – большая площадь поршней и усиленная конструкция, обеспечивающие повышенное тормозное усилие и лучший теплоотвод. Это критично для агрессивной езды, буксировки или эксплуатации автомобиля с увеличенной массой.

Главный принцип подбора – совместимость с вашей моделью без радикальных переделок. Ключевые параметры: посадочные отверстия под крепление к ступице, диаметр тормозного диска (новый суппорт должен его полностью перекрывать), расстояние между центрами направляющих и вылет колесного диска (чтобы суппорт в него поместился). Ошибка в любом из параметров сделает установку невозможной или небезопасной.

Ключевые этапы подбора и установки

- Определение совместимых моделей: Изучите форумы владельцев вашего авто – часто популярны апгрейды от более мощных версий или моделей одного бренда.

- Проверка посадочных мест: Сравните чертежи или физические размеры штатного и планируемого суппорта (особенно расстояние между крепежными болтами).

- Расчет вылета колеса (ET): Убедитесь, что новые габариты суппорта не потребуют колесных проставок (снижающих безопасность) или замены дисков на вариант с меньшим вылетом.

- Подбор комплектующих: Потребуются соответствующие тормозные диски увеличенного диаметра и специальные тормозные шланги (обычно входят в комплект).

Важно: После установки обязательна профессиональная прокачка тормозной системы и обкатка согласно инструкции производителя суппортов. Неправильный подбор или монтаж могут привести к отказу тормозов!

Преимущества вентилируемых многопоршневых конструкций

Вентилируемые многопоршневые суппорты кардинально решают проблему перегрева, критичную для заклинивших тормозов. Их конструкция обеспечивает интенсивный отвод тепла через внутренние каналы и увеличенную поверхность ротора, предотвращая деформацию компонентов и потерю эффективности даже при агрессивном торможении.

Многопоршневая система распределяет усилие зажима равномерно по всей площади колодки, исключая локальные перекосы и задиры. Это сводит к минимуму риск подклинивания направляющих и обеспечивает предсказуемую работу в любых условиях – от городских пробок до горных серпантинов.

Ключевые эксплуатационные выгоды

- Стабильность торможения: 4-6 поршней поддерживают постоянное давление на колодки, исключая "провалы" педали после серии интенсивных торможений.

- Снижение вибраций: Равномерный прижим минимизирует биение ротора и характерный свист даже при экстремальном износе колодок.

- Ресурс компонентов: Колодки изнашиваются на 20-30% равномернее благодаря отсутствию перекосов, а направляющие пальцы не страдают от закисания.

- Адаптивность к нагрузкам: Возможность установки поршней разного диаметра (прогрессивная калибровка) обеспечивает плавный начальный ход педали и резкое срабатывание при полном нажатии.

| Параметр | Традиционный суппорт | Многопоршневой вентилируемый |

|---|---|---|

| Температура ротора | До 650°C (риск деформации) | До 450°C (стабильная геометрия) |

| Чувствительность педали | Зависит от состояния направляющих | Постоянная независимо от пробега |

| Восстановление после перегрева | Требует охлаждения (2-5 км) | Менее 1 км (пассивное вентилирование) |

Комплекты перехода на спортивные тормоза - обзор предложений

Стандартные тормозные системы, особенно после клина суппорта, часто демонстрируют недостаточную эффективность и перегрев при активной езде или на треке. Переход на спортивные комплекты решает эти проблемы кардинально, предлагая повышенную теплоотдачу, стабильность и модуляцию усилия даже в экстремальных условиях.

Современный рынок предоставляет разнообразные решения для апгрейда, от бюджетных вариантов до профессиональных гоночных систем. Ключевыми элементами таких комплектов являются производительные суппорты (чаще многопоршневые), увеличенные перфорированные/вентилируемые диски, специальные колодки с высоким коэффициентом трения и термостойкая тормозная жидкость.

Основные типы спортивных комплектов

- Моноблочные суппорты (2-8 поршней): Жесткая конструкция без составных частей, минимальное коробление под нагрузкой.

- Составные роторы: Центр из алюминия со стальным тормозным кольцом – снижение неподрессоренных масс и лучший теплоотвод.

- Колодки с керамикой/металлическими примесями: Рабочий диапазон до 700°C, устойчивость к выгоранию.

| Бренд | Особенности | Применение |

|---|---|---|

| Brembo GT | Готовые комплекты "под ключ", заводская балансировка | Улица/трек, универсальный выбор |

| AP Racing | Экстремальная термостойкость, кастомные конфигурации | Трековые дни, соревнования |

| Wilwood | Соотношение цена/качество, модульная система | Дрифт, автоспорт начального уровня |

Важно: Установка требует точного подбора под ступицу и колесные диски (радиус, вылет). Обязательна прокачка системы профессиональной DOT 4/5.1 жидкостью и обкатка колодок по протоколу производителя.

- Проверьте совместимость комплекта с моделью авто (ступица, ЭБУ ABS).

- Рассчитайте необходимый размер дисков для эффективного теплорассеивания.

- Убедитесь в наличии места за колесным диском (клиренс минимум 3-5 мм).

Особенности эксплуатации керамических поршней суппортов

Керамические поршни кардинально отличаются от традиционных стальных по своим физико-химическим свойствам. Их ключевое преимущество – исключительная стойкость к высоким температурам и отсутствие коррозии, что напрямую борется с главными причинами заклинивания суппорта: деформацией поршня от перегрева и его закисанием из-за ржавчины и грязи.

Благодаря низкой теплопроводности керамики, тепло, генерируемое в процессе интенсивного торможения, гораздо меньше передается тормозной жидкости в рабочем цилиндре суппорта. Это снижает риск ее локального закипания и образования паровых пробок, которые также могут приводить к подклиниванию и потере эффективности тормозов.

Ключевые аспекты использования и преимущества

Эксплуатация суппортов с керамическими поршнями требует внимания к нескольким специфичным моментам, но открывает значительные преимущества в надежности:

- Критическая важность чистоты тормозной жидкости: Керамика не подвержена коррозии, но абсолютно необходима регулярная замена тормозной жидкости по регламенту. Старая, гигроскопичная жидкость с водой снижает температуру кипения и может вызвать коррозию стальных частей суппорта (направляющих, скоб), что нивелирует преимущество керамического поршня.

- Плавность работы и долговечность: Гладкая поверхность керамики и ее устойчивость к задирам обеспечивают очень плавный ход поршня. Это не только улучшает отзывчивость тормозов, но и значительно продлевает срок службы резиновых уплотнений и пыльников суппорта, так как уменьшается их износ.

- Устойчивость к экстремальным нагрузкам: Керамика сохраняет свою форму и размеры даже при экстремальном перегреве тормозной системы (например, на треке или при длительном спуске с горы), где стальной поршень может деформироваться и заклинить.

- Особенности монтажа: При установке новых керамических поршней или обслуживании суппорта крайне важно использовать только чистый, рекомендованный производителем тормозную жидкость для смазки поршня и уплотнений. Запрещено применять минеральные масла, смазки на минеральной основе или агрессивные растворители – они могут повредить как керамику, так и резиновые компоненты.

| Характеристика | Стальной Поршень | Керамический Поршень |

|---|---|---|

| Теплопроводность | Высокая | Низкая |

| Термостойкость | Ограниченная (риск деформации) | Очень высокая (сохраняет форму) |

| Коррозионная стойкость | Низкая (подвержен ржавчине) | Абсолютная (не ржавеет) |

| Коэффициент трения | Выше | Ниже (более плавный ход) |

| Влияние на температуру тормозной жидкости | Сильнее нагревает жидкость | Меньше нагревает жидкость |

| Основная причина потенциального заклинивания | Коррозия, деформация от перегрева | Загрязнение/износ направляющих, старая тормозная жидкость (коррозия стальных частей) |

Таким образом, переход на керамические поршни суппортов – это эффективное инженерное решение для борьбы с заклиниванием, вызванным перегревом и коррозией самого поршня. Они обеспечивают высочайшую стабильность работы в жестких условиях, продлевают ресурс всего узла суппорта, но требуют безупречного состояния сопутствующих компонентов (направляющих) и строгого соблюдения регламента обслуживания тормозной гидравлики.

Установка термочехлов для защиты от перегрева - стоит ли?

Термочехлы (или термозащитные кожухи) представляют собой специальные экраны из жаростойких материалов, которые монтируются вокруг суппорта. Их основная задача – минимизировать тепловое воздействие от тормозного диска и колесного диска на поршни и направляющие суппорта. Особенно актуальны они при интенсивных нагрузках: спортивной езде, длительных спусках с гор, перевозке тяжелых грузов.

Принцип работы прост: чехлы отражают часть тепловой энергии и создают барьер, препятствующий прямому нагреву компонентов суппорта. Это снижает риск закипания тормозной жидкости, потери подвижности поршней и направляющих пальцев из-за коксования смазки. Качественные модели выдерживают температуры до +800°C и обладают стойкостью к агрессивным средам.

Аргументы "за" и "против"

Преимущества установки:

- Предотвращение перегрева суппорта и связанных с ним заклиниваний

- Защита пыльников направляющих от преждевременного разрушения

- Снижение риска деформации резиновых уплотнений поршней

- Увеличение интервалов обслуживания тормозной системы

Потенциальные недостатки:

- Некорректный монтаж может ограничивать теплоотвод

- Накопление грязи и влаги под чехлом при повреждениях

- Требует регулярной проверки целостности креплений

- Минимальный эффект при уже имеющихся проблемах (износ направляющих, старая тормозная жидкость)

| Ситуация | Целесообразность установки |

|---|---|

| Эксплуатация в горной местности | Высокая |

| Городская езда без нагрузок | Низкая |

| Трековое использование авто | Обязательно |

| Частая буксировка прицепа | Рекомендуется |

Окончательное решение зависит от условий эксплуатации. Для большинства повседневных задач достаточно качественного обслуживания суппорта. Однако при регулярных экстремальных нагрузках термочехлы становятся экономически оправданной страховкой от дорогостоящего ремонта. Главное – выбирать сертифицированные изделия и доверять установку специалистам.

Выбор защитных смазок для новых направляющих пальцев

Неправильный выбор смазки – основная причина повторного заклинивания суппорта даже после замены направляющих. Обычные литиевые составы или медная паста не обеспечивают долговременной защиты от высоких температур, воды и агрессивных реагентов.

Специализированные смазки для суппортов создаются на синтетической основе с комплексом присадок, сохраняющих рабочие свойства в экстремальных условиях тормозного узла. Их ключевые характеристики – термостойкость до +300°C, водоотталкивающие свойства и антикоррозионные добавки.

Критерии выбора

Обращайте внимание на три критических параметра:

- Температурный диапазон – состав не должен выгорать или стекать при нагреве тормозов.

- Совместимость с резиновыми уплотнениями – агрессивные компоненты разрушают пыльники.

- Антифрикционные свойства – снижение трения предотвращает задиры и износ.

| Тип смазки | Основа | Особенности |

|---|---|---|

| Минеральные | Нефтяные масла + загустители | Низкая термостойкость, подходят для не нагруженных узлов |

| Синтетические (PAO/ESTER) | Полиальфаолефины/сложные эфиры | Стабильность при -50°C...+300°C, защита от коррозии |

| Керамические | Микрогранулы керамики в синтетике | Максимальная термостойкость, нулевая агрессивность к резине |

Использование универсальных составов (WD-40, графитовые смазки) категорически недопустимо – они теряют свойства при нагреве, провоцируют коррозию и разрушение резиновых деталей. Нанесение осуществляется только на очищенные поверхности пальцев тонким слоем, без заполнения посадочных отверстий.

Профилактика клина: график обслуживания суппортов

Регулярное техническое обслуживание тормозных суппортов – единственный надежный способ предотвратить их заклинивание. Пренебрежение плановыми процедурами неизбежно приводит к коррозии направляющих, закисанию поршней, износу уплотнений и, как следствие, дорогостоящему ремонту или замене узла.

Соблюдение регламента, адаптированного под условия эксплуатации, существенно продлевает ресурс тормозной системы. Рассмотрим ключевые интервалы и операции, которые необходимо включить в график.

Рекомендуемый график обслуживания

Базовый интервал проверки и профилактики суппортов для большинства автомобилей составляет 15 000–20 000 км или 1 раз в год. В экстремальных условиях (частые поездки по грязи, соль на дорогах зимой, агрессивная манера вождения) частоту следует увеличить в 1.5–2 раза.

- Каждые 5 000–10 000 км или 6 месяцев:

- Визуальный осмотр суппортов на предмет подтеков тормозной жидкости.

- Проверка состояния пыльников направляющих и поршня (целостность, отсутствие трещин).

- Каждые 15 000–20 000 км или 1 год (стандартное ТО):

- Чистка суппорта от грязи и продуктов износа колодок.

- Разборка, смазка специальной высокотемпературной смазкой (не графитной и не медной!) направляющих пальцев.

- Проверка свободы хода направляющих пальцев (должны двигаться без усилий).

- Оценка состояния тормозных шлангов (отсутствие трещин, вздутий).

- Каждые 30 000–40 000 км или 2 года:

- Замена тормозной жидкости (гигроскопичность приводит к коррозии поршня и цилиндра).

- Полная разборка суппорта, очистка посадочных мест под колодки от ржавчины.

- Контроль равномерности износа тормозных колодок и дисков.

- Осмотр поршня на предмет коррозии и плавность его выдвижения при имитации работы (с использованием специнструмента).

- Каждые 60 000–80 000 км или при замене колодок/дисков:

- Профилактическая замена резиновых уплотнений поршня и пыльников направляющих.

- Шлифовка или замена рамки суппорта при наличии глубокой коррозии в зоне движения колодок.

| Пробег/Время | Ключевые операции | Критически важные материалы |

|---|---|---|

| 5-10 тыс. км / 6 мес | Осмотр, проверка пыльников | - |

| 15-20 тыс. км / 1 год | Чистка, смазка направляющих | Смазка для направляющих (тип: синтетическая паста, темп. стойкость >200°C) |

| 30-40 тыс. км / 2 года | Замена жидкости, полная разборка, контроль поршня | Тормозная жидкость (стандарт DOT4 или выше) |

| 60-80 тыс. км / Смена колодок | Замена уплотнений, восстановление суппорта | Ремкомплект суппорта (пыльники, уплотнения) |

Обязательные условия успешной профилактики: Использование только рекомендованных смазок для направляющих и поршней, исключающих разрушение резиновых элементов. Полная очистка посадочных мест под колодки и скоб от окислов. Контроль состояния тормозных дисков – их деформация провоцирует перекос и заклинивание.

Как продлить жизнь новому суппорту - правила эксплуатации

После установки новой детали критически важно соблюдать щадящий режим в первые 300-500 км пробега. Избегайте резких торможений и длительного удержания педали при спусках с гор, чтобы колодки и диски приработались без перегрева. Контролируйте плавность хода: малейшая вибрация или увод в сторону сигнализируют о необходимости немедленной диагностики.

Регулярно очищайте суппорт от дорожной грязи и реагентов, особенно после зимней эксплуатации. Используйте мягкую щетку и автошампунь, направляя струю воды под низким давлением. Категорически исключите химические растворители - они разрушают пыльники и смазку направляющих.

Ключевые правила обслуживания

Придерживайтесь регламента по основным процедурам:

- Замена тормозной жидкости - каждые 2 года или 40 000 км. Влага в жидкости вызывает коррозию поршней и цилиндров

- Чистка направляющих - при каждой смене колодок. Удаляйте старую смазку, наносите высокотемпературную медно-графитовую пасту

- Контроль пыльников - ежемесячный визуальный осмотр на трещины. Поврежденный пыльник гарантирует заклинивание

Технические параметры для мониторинга:

| Температура диска после остановки | Не должна превышать 150°C |

| Люфт суппорта | Допустимый горизонтальный ход: 0.1-0.3 мм |

| Износ колодок | Минимальная толщина фрикционного слоя: 3 мм |

- Ежеквартально проверяйте равномерность износа колодок - разница свыше 1.5 мм указывает на подклинивание

- При замене шин обязательно прокачивайте тормоза, удаляя воздух из системы

- Используйте только оригинальные запчасти - нештатные поршни нарушают тепловой баланс

Особое внимание уделяйте зимней эксплуатации: после преодоления сугробов или глубоких луж кратковременно прогрессирующе нажимайте тормоз для испарения влаги. Это предотвращает примерзание колодок и коррозию рабочих поверхностей.

Список источников

Для подготовки материала о заклинивании суппортов и современных методах решения проблемы использовались авторитетные технические ресурсы. Акцент сделан на практические рекомендации, диагностические процедуры и анализ новых технологий в тормозных системах.

При отборе источников учитывалась актуальность данных, экспертный уровень авторов и применимость советов в реальных условиях. Ключевые категории включают руководства по ремонту, профильные исследования и мнения практикующих автомехаников.

- Официальные сервисные мануалы производителей автомобилей (Toyota, Volkswagen, BMW)

- Технические бюллетени SAE (Society of Automotive Engineers) по тормозным системам

- Специализированные издания: «За рулём», «Авторевю», «Automobile Magazine»

- Патентная документация на конструкции суппортов и антикоррозийные покрытия

- Учебные пособия по устройству автомобиля (например, «Тормозные системы» Г.В. Оськина)

- Отчёты испытательных лабораторий (ADR, TÜV) по износостойкости компонентов

- Материалы от производителей тормозных систем: Brembo, ATE, TRW

- Протоколы технических семинаров по обслуживанию гидравлических систем