Замена и смазка направляющих суппорта - инструкция

Статья обновлена: 01.03.2026

Направляющие суппорта обеспечивают точное перемещение тормозных колодок и равномерное распределение усилия при торможении. От их исправности напрямую зависит безопасность и эффективность работы всей тормозной системы.

Со временем направляющие изнашиваются, теряют смазку или подвергаются коррозии, что приводит к заклиниванию суппорта, неравномерному износу колодок и снижению управляемости авто. В статье рассмотрены ключевые этапы замены и правила выбора термостойкой смазки для восстановления корректной работы узла.

Конструкция и принцип работы направляющих

Направляющие суппорта представляют собой металлические штифты или пальцы цилиндрической формы, изготовленные из высокопрочной стали с антикоррозионным покрытием. Они устанавливаются в отверстиях скобы суппорта и креплениях тормозного механизма, обеспечивая строго линейное перемещение суппорта относительно тормозного диска. Точность обработки их поверхности критична для отсутствия люфтов и заклиниваний.

Конструктивно направляющие делятся на два типа: фиксирующие (жестко закрепленные в скобе) и плавающие (подвижные). В подавляющем большинстве современных автомобилей используется плавающая схема, где одна направляющая жестко фиксирует скобу, а вторая позволяет суппорту смещаться перпендикулярно оси вращения диска при работе тормозов. Это обеспечивает равномерный износ колодок и стабильное прилегание к поверхности диска.

Принцип функционирования

При нажатии на педаль тормоза поршень главного цилиндра создает давление в гидравлической системе. Тормозная жидкость воздействует на поршень рабочего цилиндра суппорта, который выдвигается и прижимает внутреннюю колодку к диску. Одновременно под давлением жидкости плавающая скоба суппорта смещается по направляющим в противоположном направлении, подтягивая наружную колодку и обеспечивая симметричное сжатие тормозного диска с двух сторон.

Ключевые требования к работе направляющих:

- Минимальное трение при скольжении для свободного возврата суппорта после отпускания педали

- Отсутствие поперечных колебаний во избежание вибраций и биения тормозов

- Герметичность соединений для защиты от влаги и грязи

Смазка направляющих выполняет три основные функции:

- Снижение трения скольжения между пальцем и втулкой суппорта

- Защита от коррозии и закисания в агрессивной среде

- Предотвращение заклинивания при температурных расширениях

| Тип смазки | Рабочий диапазон | Особенности |

|---|---|---|

| Минеральная (медная) | -30°C до +180°C | Недорогая, требует частой замены |

| Синтетическая (керамическая) | -50°C до +300°C | Стабильность при экстремальных нагрузках |

Причины износа направляющих пальцев

Основной причиной износа направляющих пальцев и их посадочных мест в суппорте является постоянное трение при работе тормозной системы. Во время торможения колодки прижимаются к диску, а суппорт, "плавая" на направляющих, самоустанавливается для равномерного распределения усилия.

Это возвратно-поступательное движение пальцев в своих втулках или отверстиях суппорта происходит постоянно, приводя к естественному механическому износу контактных поверхностей как пальцев, так и самих направляющих каналов или втулок.

Факторы, ускоряющие износ

Кроме естественного износа, существуют факторы, значительно сокращающие ресурс направляющих:

- Загрязнение смазки и рабочих поверхностей: Попадание абразивной пыли от колодок, дорожной грязи, соли или воды под пыльники направляющих. Часто происходит из-за поврежденных, старых или неправильно установленных пыльников.

- Коррозия и закисание:

- Воздействие влаги и реагентов, особенно при поврежденных пыльниках.

- Использование неподходящей или некачественной смазки, не обладающей достаточными защитными свойствами.

- Длительный простой автомобиля.

- Некачественная или неподходящая смазка:

- Использование смазок, не предназначенных для высоких температур и нагрузок тормозной системы (например, Литол, графитка). Они плавятся, высыхают, теряют свойства.

- Недостаточное количество смазки при сборке.

- Полное отсутствие смазки после предыдущего обслуживания.

- Механические повреждения:

- Перекос суппорта при монтаже.

- Деформация пальцев (например, при неаккуратном демонтаже или ДТП).

- Износ или деформация посадочных мест (втулок, отверстий) в суппорте или скобе.

- Экстремальные условия эксплуатации: Частые и интенсивные торможения (спортивная езда, горная местность, постоянная езда в пробках), приводящие к перегреву узла.

- Низкое качество деталей: Использование неоригинальных направляющих пальцев, втулок или пыльников сомнительного производства, не соответствующих требуемым допускам и материалам.

Скрип или стук при торможении как признак проблемы

Посторонние звуки при нажатии педали тормоза – явный сигнал о неисправности в системе. Скрип, писк или металлический скрежет чаще всего указывают на критический износ тормозных колодок. Когда фрикционный слой стирается полностью, металлическая основа пластины начинает контактировать с диском, что сопровождается резким звуком и приводит к повреждению дорогостоящих компонентов.

Стук или глухой лязг, особенно ощутимый на руле или кузове при торможении, часто свидетельствует о проблемах с направляющими суппорта. Изношенные или закисшие направляющие не обеспечивают равномерного перемещения суппорта, вызывая люфт или перекос колодок. Это приводит к ударным нагрузкам, снижению эффективности торможения и ускоренному износу деталей.

Распространённые причины и последствия

Критические последствия игнорирования звуков:

- Полный отказ тормозов из-за разрушения колодок или дисков

- Деформация тормозного диска от перегрева

- Заклинивание суппорта с блокировкой колеса

- Увеличение тормозного пути на 30-50%

Диагностический алгоритм при появлении шумов:

- Проверить толщину колодок (минимум 3 мм)

- Осмотреть тормозные диски на наличие борозд и трещин

- Оценить подвижность направляющих пальцев

- Проверить целостность пыльников суппорта

- Протестировать состояние смазки в скобах

| Тип звука | Вероятная причина | Срочность ремонта |

|---|---|---|

| Высокий визг | Износ колодок (сработал индикатор) | 48 часов |

| Металлический скрежет | Контакт металла колодки с диском | Немедленно |

| Лязг/стук | Люфт направляющих или износ скоб | 24 часа |

Важно: Любой посторонний звук при торможении требует немедленной диагностики. Эксплуатация авто с такими симптомами запрещена – это нарушает ПДД и создает аварийные ситуации. Замена смазки направляющих при каждом обслуживании тормозов (каждые 15-20 тыс. км) предотвращает 80% случаев возникновения стуков.

Неравномерный износ тормозных колодок

Неравномерный износ колодок возникает, когда одна из них стирается быстрее другой на оси. Это указывает на нарушение параллельности прижима колодок к тормозному диску. Основной причиной часто становится закисание или повреждение направляющих суппорта, которые отвечают за плавное и симметричное перемещение скобы.

Заклинившие направляющие не позволяют суппорту равномерно распределять усилие. В результате одна колодка постоянно контактирует с диском, а вторая работает с запаздыванием. Это провоцирует перегрев, вибрации и ускоренную деформацию диска. Проблема усугубляется при отсутствии смазки или использовании неподходящих составов.

Ключевые последствия и решения

Типичные признаки проблемы:

- Разная толщина колодок в паре (более 1-2 мм)

- Скрип или биение при торможении

- Увод автомобиля в сторону при нажатии педали

Алгоритм устранения:

- Демонтировать суппорт и извлечь направляющие пальцы

- Очистить посадочные отверстия и пальцы от старой смазки, ржавчины

- Проверить геометрию пальцев: искривленные – заменить

- Нанести специализированную высокотемпературную смазку (например, на основе меди или керамики)

- Установить новые колодки после замены поврежденных компонентов

| Ошибка при обслуживании | Результат |

|---|---|

| Использование обычного солидола | Закипание смазки, заклинивание |

| Недостаточное количество смазки | Коррозия направляющих, заедание |

| Повреждение пыльников | Попадание грязи, ускоренный износ |

Критично важно: После замены направляющих или смазки проверьте свободу хода суппорта вручную. Скоба должна перемещаться без усилий. Игнорирование процедуры приведет к повторному износу колодок и риску отказа тормозов.

Заклинивание тормозного суппорта

Заклинивание суппорта возникает при нарушении подвижности направляющих пальцев или поршня, что приводит к постоянному или частичному прижатию колодок к диску. Основная причина – деградация смазки и коррозия металлических поверхностей из-за влаги, грязи и высоких температур. Отсутствие своевременного обслуживания усугубляет проблему: закисшие направляющие не позволяют суппорту равномерно разводить колодки после отпускания педали тормоза.

Последствия проявляются в виде перегрева колесного диска, ускоренного износа колодок, увода автомобиля в сторону при торможении и повышенного расхода топлива. В критических случаях возможен отказ тормозной системы из-за перегрева жидкости или разрушения колодок. Диагностируется проблема по характерному запаху гари, неравномерному износу резины на одном из колес и снижению динамики разгона.

Процедура устранения заклинивания

- Демонтаж суппорта: снять колесо, открутить крепежные болты корпуса.

- Очистка направляющих:

- Извлечь пальцы из скоб

- Удалить старую смазку и ржавчину металлической щеткой

- Протереть поверхности растворителем

- Проверка геометрии: пальцы должны свободно проворачиваться вручную и не иметь деформаций.

- Смазка:

Тип смазки Применение Примеры Высокотемпературная синтетическая Направляющие пальцы, обратная сторона колодок LIQUI MOLY Bremsen-Anti-Quietsch-Paste Медная паста Только нерезиновые пыльники Mannol Kupfer-Paste - Обслуживание поршня:

- Зачистка цилиндра от коррозии

- Замена резиновых манжет

- Смазка уплотнений тормозной жидкостью

Критически важно: запрещается использовать минеральные масла или литол – они разрушают резиновые компоненты. После сборки проверить плавность хода направляющих, прокачать систему для удаления воздуха. При сильной коррозии пальцев или деформации скобы обязательна замена деталей.

Видимый люфт направляющих пальцев

Люфт в направляющих пальцах проявляется как ощутимое боковое качение суппорта при приложении усилия рукой или визуальное смещение скобы относительно тормозного диска. Возникает из-за критического износа втулок, деформации пальцев, разрушения смазки или ослабления крепежных болтов. Игнорирование проблемы приводит к неравномерному износу колодок, биению руля при торможении и снижению эффективности всей системы.

При замене колодок всегда проверяйте люфт: возьмитесь за суппорт и попытайтесь раскачать его вверх-вниз перпендикулярно оси колеса. Допустимый зазор – не более 0.5-1 мм. Превышение нормы требует немедленного вмешательства: продолжение эксплуатации грозит заклиниванием механизма, перегревом диска и отказом тормозов.

Методы устранения люфта

- Замена втулок: Используйте только ремонтные комплекты с тефлоновым покрытием. Старые втулки выпрессовываются, посадочные места очищаются от грязи и коррозии.

- Обновление смазки: Нанесите высокотемпературную пасту (например, Molykote CU-7439) на новые втулки и пальцы перед установкой. Обычный солидол или графитка недопустимы.

- Калибровка пальцев: При искривлении оси (проверяется катанием по стеклу) пальцы заменяются парно.

| Симптом | Последствие | Решение |

| Стук при проезде неровностей | Ускоренный износ ступичного подшипника | Замена втулок + смазка |

| Биение педали тормоза | Деформация тормозного диска | Замена пальцев и диска |

| Свист колодок | Перекос суппорта | Полная ревизия направляющих |

После сборки обязательно проверьте ход пальцев: они должны двигаться плавно, без заеданий, под усилием 5-10 Н. Используйте динамометрический ключ для затяжки болтов (значения указаны в сервисной книжке авто). Отказ от замены изношенных компонентов сокращает ресурс новых колодок на 40-60%.

Необходимые инструменты для замены

Подготовка правильных инструментов критична для безопасной и эффективной замены направляющих суппорта. Отсутствие специализированного оборудования может привести к повреждению компонентов или некачественному монтажу.

Следующий набор позволяет выполнить работы с соблюдением технических требований производителя. Убедитесь в чистоте всех инструментов перед началом операций.

Основной комплект

- Тормозная смазка высокотемпературная (на основе синтетики или меди, без содержания металлов и минеральных масел)

- Набор шестигранных ключей (размеры обычно 5-7 мм для скоб и суппортов)

- Торцевые головки с трещоткой (13-17 мм для болтов крепления)

- Динамометрический ключ (для затяжки по спецификации производителя)

- Съемник для поршней суппорта (типа G-образной скобы)

Дополнительные приспособления

- Монтажная лопатка или специальный разжим для колодок

- Проволочная щетка для очистки посадочных мест

- Чистая ветошь и обезжириватель

- Скребок для удаления старой смазки/коррозии

- Смазочный шприц с иглой для точного нанесения

Контроль и безопасность

| Средство защиты | Назначение |

| Защитные очки | Предохранение глаз от частиц ржавчины и смазки |

| Перчатки нитриловые | Защита кожи от агрессивных составов |

| Стойки для домкрата | Фиксация автомобиля при демонтаже колес |

Подбор смазки для направляющих суппорта

Неправильный выбор смазки приводит к закисанию направляющих, неравномерному износу колодок и снижению эффективности торможения. Использование неподходящих составов (например, графитной смазки или Литола) вызывает разрушение пыльников, коррозию и полное заклинивание суппорта.

Ключевые требования к смазке включают термостойкость до +300°C (пиковые нагрузки в зоне тормозов), водостойкость, совместимость с резиновыми уплотнениями и противозадирные свойства. Обязательно наличие антикоррозионных присадок для защиты металлических поверхностей.

Рекомендуемые типы смазок

Специализированные составы классифицируются по основе и добавкам:

- Синтетические пасты с дисульфидом молибдена (MoS₂) – оптимальны для высоких нагрузок. Содержание MoS₂: 3-15%.

- Минеральные комплексные смазки с медным порошком – устойчивы к вымыванию, но уступают в термостойкости.

- Силиконовые составы с керамическими микросферами – не повреждают резину, подходят для экстремальных температур.

| Параметр | Требуемое значение | Последствия нарушения |

|---|---|---|

| Температурный диапазон | -40°C до +300°C | Вытекание или обугливание |

| Совместимость с EPDM-резиной | Обязательна | Разбухание/разрушение пыльников |

| NLGI класс консистенции | 1-2 (полутвердая) | Стекание с поверхности |

Запрещено применять:

- Универсальные смазки (Litol-24, ШРУС)

- Графитные и медные составы

- Смазки на нефтяной основе без спецприсадок

Наносите состав тонким слоем только на скользящие поверхности пальцев, избегая попадания на тормозные диски или колодки. Обновляйте смазку при каждой замене колодок или обслуживании суппорта.

Вывешивание автомобиля домкратом

Для замены направляющих суппорта необходимо обеспечить доступ к колесу, что требует поднятия автомобиля и снятия колеса. Вывешивание выполняется с помощью домкрата и страховочных подставок, обеспечивающих стабильность при работе.

Перед началом работ убедитесь в исправности домкрата и подставок, выберите ровную твердую поверхность. Зафиксируйте автомобиль ручным тормозом и противооткатными башмаками под колесами противоположной оси.

Порядок действий

Ключевые этапы подъема:

- Найдите штатные точки поддомкрачивания под порогами (указаны в руководстве авто).

- Установите домкрат строго под точку подъема, избегая деформации кузова.

- Плавно поднимите колесо на 5-10 см выше земли, не отходя от автомобиля.

- Немедленно установите страховочную подставку под силовую точку кузова (раму, лонжерон).

- Опустите домкрат до контакта подставки с кузовом, убедитесь в устойчивости.

Важно: При работе с передними суппортами вывешивайте переднюю ось, с задними – заднюю. Никогда не находитесь под автомобилем, опирающимся только на домкрат.

| Оборудование | Требования |

|---|---|

| Домкрат | Грузоподъемность ≥ массы авто, исправный механизм |

| Подставки | Регулируемые по высоте, с площадкой ≥ 20×20 см |

После завершения работ с суппортами, поднимите авто домкратом, уберите подставки и плавно опустите кузов. Затяните болты колес в диагональном порядке с моментом, указанным производителем.

Снятие колеса для доступа к суппорту

Перед началом работ обеспечьте устойчивое положение автомобиля на ровной поверхности, затяните ручной тормоз и включите передачу (для механической КПП) или режим "Паркинг" (для автоматической). Подложите противооткатные упоры под колеса, противоположные снимаемому.

Ослабьте болты крепления колеса на земле с помощью баллонного ключа, приложив достаточное усилие. Не выкручивайте болты полностью – это выполняется позже, после подъема авто.

Последовательность демонтажа

- Установите домкрат в штатные точки кузова, указанные в руководстве по эксплуатации.

- Приподнимите автомобиль до отрыва колеса от поверхности на 2-3 см.

- Снимите все болты/гайки крепления колеса и уберите их в подготовленную емкость.

- Аккуратно снимите колесо, удерживая его двумя руками.

Важно: Не кладите колесо под кузов или домкрат – разместите его горизонтально под порогом автомобиля в качестве дополнительной страховки.

После снятия колеса визуально оцените состояние суппорта, тормозного диска и шланга. Убедитесь в отсутствии подтеков тормозной жидкости. На этом этапе обеспечен полный доступ к направляющим суппорта для дальнейшей разборки.

Меры безопасности при работе с тормозами

Работа с тормозной системой критически важна для безопасности движения. Несоблюдение правил может привести к отказу тормозов, аварии или травмам.

Тормозная жидкость токсична и агрессивна, а компоненты системы находятся под высоким давлением. Использование неподходящих материалов или методов создает непосредственную угрозу.

Основные правила безопасности

- Фиксация автомобиля: Всегда используйте противооткатные упоры под колеса и надежные подставки под кузов при подъеме домкратом. Никогда не работайте под машиной, опирающейся только на домкрат.

- Защита органов дыхания и зрения: Тормозная пыль содержит асбест и металлы. Обязательно используйте респиратор класса FFP2/FFP3 и защитные очки.

- Защита кожи: Надевайте нитриловые перчатки. Избегайте контакта тормозной жидкости с кожей (вызывает ожоги) и лакокрасочным покрытием автомобиля (разъедает краску).

- Чистота рабочей зоны: Исключите попадание грязи, масла или смазки на тормозные диски, колодки и суппорты. Загрязнения резко снижают эффективность торможения.

- Контроль момента затяжки: При сборке суппорта обязательно используйте динамометрический ключ для затяжки направляющих и крепежных болтов согласно спецификации производителя (перетяжка ведет к заклиниванию, недотяжка – к отрыву деталей).

- Проверка перед выездом: После замены направляющих и смазки:

- Несколько раз нажмите педаль тормоза до упора для установки колодок.

- Проверьте отсутствие подтеканий тормозной жидкости.

- Перед началом движения убедитесь в наличии нормального сопротивления педали.

- Проведите тестовое торможение на малой скорости в безопасном месте.

Очистка элементов от грязи перед работой

Тщательно удалите старую засохшую смазку, абразивные частицы и дорожную грязь со всех демонтированных направляющих пальцев и посадочных отверстий в суппорте. Используйте для этого пластиковый скребок или щетку с синтетическим ворсом средней жесткости, избегая металлических инструментов, способных повредить защитные покрытия.

Обезжирьте поверхности после механической очистки. Нанесите на чистую безворсовую ветошь специализированный обезжириватель (например, бензин "Калоша" или ацетон) и протрите направляющие, колодочные пазы и прилегающие зоны суппорта до полного удаления масляных следов и мелких загрязнений. Дождитесь испарения состава перед дальнейшими действиями.

Ключевые этапы обработки

- Очистка резьбовых соединений: Продуйте резьбу направляющих пальцев и болтов крепления сжатым воздухом. При сильном загрязнении используйте резьбовую щетку.

- Промывка пыльников: Замочите резиновые пыльники в мыльном растворе на 10 минут, затем аккуратно очистите внутренние поверхности мягкой кистью.

- Финишная протирка: Обработайте все компоненты изопропиловым спиртом для удаления микрочастиц и остатков обезжиривателя.

| Материал | Инструмент | Запрещенные методы |

|---|---|---|

| Металлические детали | Нейлоновая щетка, скребок | Проволочные щетки, наждачная бумага |

| Резиновые элементы | Мягкая кисть, микрофибра | Агрессивные растворители, кипячение |

Убедитесь в отсутствии загрязнений в дренажных каналах суппорта – прочистите их медной проволокой диаметром до 2 мм. Особое внимание уделите посадочным местам пыльников: малейшие частицы песка в этих зонах приведут к ускоренному износу новых направляющих.

Проверка наличия заменяемых деталей

Перед началом работ убедитесь, что все необходимые компоненты подготовлены заранее. Отсутствие даже одной детали приведёт к незавершённости ремонта и повторной разборке узла.

Обязательно сверьте каталожные номера приобретённых запчастей с требованиями производителя вашего автомобиля. Несоответствие размеров или конструкции вызовет некорректную работу тормозной системы.

Ключевые компоненты для замены

- Направляющие пальцы – новые в сборе с защитными колпачками

- Смазка – высокотемпературная (специализированная для суппортов)

- Пыльники направляющих – комплект на оба суппорта

- Смазочные колпачки (при повреждении старых)

Таблица проверки комплектности

| Позиция | Проверка |

| Состояние резьбы | Отсутствие задиров на новых пальцах |

| Целостность пыльников | Эластичность, отсутствие микротрещин |

| Объём смазки | Достаточно для обработки всех пальцев |

Важно: Запрещается использовать обычные смазки – они теряют свойства при нагреве, что вызывает заклинивание суппорта. Применяйте только составы с маркировкой "BRAKE SYSTEM" или "CALIPER GREASE".

Снятие защитных колпачков направляющих

Перед началом демонтажа тщательно очистите зону вокруг колпачков от грязи и тормозной пыли щёткой или сжатым воздухом. Загрязнения, попавшие внутрь направляющих при снятии, ускорят износ деталей и сократят срок службы смазки.

Аккуратно подденьте края каждого резинового колпачка тонкой плоской отвёрткой или специальным пластиковым монтажным инструментом. Избегайте резких движений и чрезмерного усилия – повреждение уплотнителя приведёт к потере герметичности и попаданию влаги на направляющий палец.

Ключевые этапы работы

- Фиксация суппорта: Зафиксируйте корпус суппорта рукой или стяжкой, предотвращая его смещение при снятии колпачков.

- Последовательный демонтаж: Снимайте колпачки по одному, сразу укладывая их на чистую поверхность внутренней поверхностью вверх.

- Контроль состояния:

- Проверьте эластичность резины – трещины или отвердение требуют замены

- Убедитесь в отсутствии деформации посадочного основания

- Осмотрите внутренние полости на предмет коррозии

Важно: Не используйте металлические щипцы или пассатижи – это гарантированно повредит кромки уплотнителя. Если колпачок "прикипел", обработайте периметр проникающей смазкой типа WD-40 и выждите 5–7 минут перед повторной попыткой.

| Типовая проблема | Последствие несвоевременного устранения |

|---|---|

| Разрыв резины у основания | Попадание абразивных частиц в направляющую, заклинивание суппорта |

| Потеря эластичности | Нарушение герметичности, вымывание смазки, коррозия пальца |

Откручивание болтов крепления суппорта

Перед началом работ зафиксируйте автомобиль на ровной поверхности стояночным тормозом и противооткатными упорами, снимите колесо для доступа к суппорту. Убедитесь, что необходимые инструменты подготовлены: обычно требуются торцевой ключ или головка подходящего размера (чаще 14-19 мм), вороток и удлинитель.

Очистите резьбовые соединения от грязи и ржавчины с помощью металлической щетки или аэрозольного очистителя – это предотвратит срыв граней. При необходимости обработайте крепеж проникающей смазкой за 10-15 минут до откручивания, особое внимание уделяя нижнему болту, который чаще подвержен коррозии.

Порядок демонтажа

- Ослабьте болты без полного выкручивания: сначала сделайте 1-2 оборота каждым крепежом для снятия начального напряжения.

- Последовательно вывинтите оба болта: используйте ключ с уверенным усилием, но без рывков. Если болт не поддается:

- Повторно нанесите проникающую жидкость

- Аккуратно прогрейте соединение строительным феном

- Примените ударный гайковерт с контролем усилия

- Извлеките болты после полного откручивания: убедитесь, что резьба не повреждена. Если на резьбе есть дефекты – болты подлежат замене.

| Типовая проблема | Решение |

|---|---|

| Прикипание болтов | Прогрев + проникающая смазка, запрещено использовать экстремальный нагрев рядом с резиновыми уплотнениями |

| Сорванные грани | Применение экстрактора или сварки гайки для создания новых граней |

| Облом болта в скобе | Высверливание с последующим восстановлением резьбы метчиком |

Важно: Не допускайте полного вывешивания суппорта на тормозном шланге – после снятия болтов подвесьте его к пружине подвески или кузову проволокой. Замените болты крепления при малейших признаках деформации или износа резьбы – повторное использование поврежденного крепежа недопустимо.

Фиксация тормозного суппорта при демонтаже

После откручивания болтов крепления к ступице суппорт необходимо надежно зафиксировать. Подвешивание предотвращает повреждение тормозного шланга и исключает его перегиб или растяжение под весом узла. Вес суппорта с тормозными колодками создает значительную нагрузку на гибкий шланг.

Используйте прочную проволоку, пластиковый хомут или специальный крюк для подвешивания суппорта к пружине подвески, стабилизатору поперечной устойчивости или кузовному элементу. Фиксация должна быть жесткой – исключающей раскачивание детали при работе и гарантировать отсутствие натяжения магистрали.

Ключевые правила фиксации

- Не допускайте провисания шланга: он не должен касаться вращающихся деталей или острых кромок.

- Запрещено подвешивать за тормозной шланг: это гарантированно повредит его внутренние слои.

- Контролируйте положение поршней: избегайте ударов по цилиндрам суппорта при перемещении узла.

- Используйте мягкие материалы: алюминиевая или медная проволока не повредит ЛКП, пластиковые стяжки – временное решение.

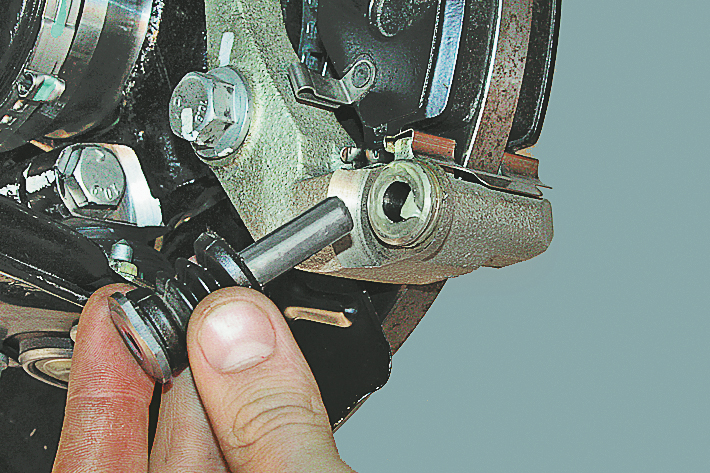

Извлечение направляющих пальцев из скобы

Отверните защитные резиновые пыльники с обеих сторон направляющих пальцев, аккуратно поддев их плоской отверткой. Убедитесь, что скоба суппорта надежно зафиксирована в тисках через мягкие прокладки, исключающие повреждение поверхности.

Возьмите торцевой ключ подходящего размера (обычно 7-8 мм) или шестигранник. Вставьте инструмент в головку направляющего пальца, расположенную с внутренней стороны скобы. Приложите короткое резкое усилие против часовой стрелки для срыва прикипевшей резьбы.

Последовательность демонтажа

Придерживайтесь строгого порядка действий:

- Сорвать резьбу – резким усилием проверните палец на 30-45°

- Обработать проникающей смазкой (WD-40, медный спрей) место контакта резьбы

- Выкручивать медленно – после раскручивания на 2-3 оборота вновь обработать резьбу

- Извлечь палец руками – при заклинивании использовать съемник

Критично важно: Не применяйте ударные инструменты (молоток, ударная отвертка) – это деформирует посадочные отверстия. Если палец не поддается, прогрейте скобу строительным феном до 150-200°C.

| Тип крепления | Особенности извлечения |

|---|---|

| Плавающая скоба | Пальцы выкручиваются наружу |

| Фиксированная скоба | Требует демонтажа всего узла с поворотного кулака |

Сразу после извлечения очистите посадочные отверстия в скобе металлической щеткой. Проверьте пальцы на продольный люфт и наличие коррозии – глубокие риски требуют замены комплекта.

Осмотр состояния пальцев на износ и коррозию

Тщательно извлеките направляющие пальцы из суппорта и скобы, очистив их от старой смазки и загрязнений ветошью или мягкой щеткой. Используйте для очистки только безопасные для резины растворители, избегая абразивных материалов, способных повредить защитные пыльники или поверхности.

Проведите визуальный и тактильный контроль пальцев по всей длине, уделяя особое внимание рабочим зонам контакта с втулками суппорта. Ищите глубокие задиры, риски, блестящие участки (свидетельство неравномерного износа) или выраженные локальные сужения диаметра. Проверьте целостность резьбовых участков и посадочных головок под ключ.

Ключевые признаки неисправности

- Коррозия (ржавчина): Образование рыжего или черного налета, особенно под пыльниками. Точечная коррозия, создающая шероховатости или каверны на поверхности металла.

- Износ:

- Выработка (эллипсность) - изменение круглого сечения, определяемое микрометром или точным штангенциркулем.

- Продольные борозды или задиры, ощутимые ногтем.

- Сужение диаметра в зонах максимальной нагрузки относительно номинального размера.

- Деформация: Искривление оси пальца (прокатка на ровной поверхности выявит биение).

| Состояние | Допустимо | Требует замены |

| Поверхность | Гладкая, равномерный матовый блеск, микроскопические следы работы | Глубокие царапины, задиры, ржавчина, выраженные блестящие пояса |

| Геометрия | Отсутствие видимой деформации, износ ≤ 0.05 мм | Искривление, износ > 0.1 мм, эллипсность |

Пальцы с любыми признаками коррозии в рабочих зонах, существенной выработкой или деформацией подлежат обязательной замене парой, даже если второй выглядит исправным. Неравномерный износ или коррозия нарушают плавность хода суппорта, приводят к подклиниванию тормозов и ускоренному износу колодок. Поверхностную ржавчину на нерабочих участках, не влияющую на движение, допустимо аккуратно удалить мелкой абразивной пастой с последующей полировкой.

Проверка целостности пыльников направляющих

Пыльники направляющих пальцев выполняют критически важную функцию: предотвращают попадание грязи, песка и влаги в зону скольжения. Герметичность этих резиновых чехлов напрямую влияет на сохранение смазки внутри и защиту металлических поверхностей от коррозии.

Даже микротрещины или потертости на пыльниках приводят к вымыванию консистентной смазки, заклиниванию пальцев и неравномерному износу тормозных колодок. Регулярная диагностика обязательна при каждом обслуживании тормозной системы.

Методика осмотра и типовые дефекты

Проверку проводят после демонтажа колеса и визуальной оценки состояния суппорта. Обязательно очистите поверхность пыльников от грязи щеткой. Основные этапы:

- Вращайте пыльник вокруг оси пальца, фиксируя все участки поверхности.

- Сожмите резину плоскогубцами с умеренным усилием – появление трещин указывает на потерю эластичности.

- Проверьте плотность посадки в посадочных канавках суппорта и на пальце.

| Тип повреждения | Внешние признаки | Риски для системы |

|---|---|---|

| Разрывы | Видимые сквозные повреждения, расслоение резины | Немедленное загрязнение направляющих |

| Трещины | Паутинообразные линии, особенно в зонах изгиба | Постепенная утечка смазки, коррозия |

| Деформация | Вздутия, смещение относительно оси, "выдавленная" резина | Нарушение герметичности, перекос пальца |

Важно! Пыльники с любыми дефектами заменяются незамедлительно – ремонту они не подлежат. Использование поврежденных чехлов гарантированно приведет к заклиниванию суппорта и дорогостоящему ремонту.

Оценка посадочных мест в скобе суппорта

После демонтажа суппорта и направляющих пальцев тщательно очистите посадочные отверстия в скобе от старой смазки и загрязнений. Используйте безворсовую ветошь и очиститель тормозов, уделяя внимание внутренним поверхностям каналов. Остатки продуктов износа или затвердевшей смазки нарушат работу новых компонентов.

Визуально осмотрите отверстия на предмет глубоких задиров, коррозии или эллипсности. Используйте яркий источник света и увеличительное стекло для выявления микротрещин. Особое внимание – зонам контакта с уплотнительными кольцами пальцев (обычно в средней трети канала), где чаще проявляются дефекты.

Методы диагностики

Контроль пальцами:

- Вставьте новый направляющий палец в отверстие без смазки

- Проверьте отсутствие заеданий при проворачивании пальца пальцами руки

- Оцените люфт при покачивании пальца перпендикулярно оси – допустим минимальный свободный ход

Калибровка инструментом:

- Используйте нутромер микрометрического типа для замера диаметра отверстий

- Сравните результаты с допусками производителя (обычно 14.000-14.043 мм)

- Проверьте овальность в 3-х сечениях каждого отверстия

| Тип дефекта | Признак | Решение |

|---|---|---|

| Коррозия | Рыхлые очаги ржавчины, точечные каверны | Полировка специнструментом при глубине до 0,1 мм |

| Задиры | Продольные риски на зеркале отверстия | Замена скобы при глубине повреждений >0,05 мм |

| Эллипсность | Разница диаметров >0,03 мм в одном сечении | Не ремонтопригодно – браковка узла |

При обнаружении необратимых повреждений запрещается установка новых направляющих – это приведет к ускоренному износу и заклиниванию. Несоосность отверстий даже на 0,1 мм вызывает неравномерное прилегание колодок и вибрации при торможении. Всегда заменяйте скобу в сборе при выходе параметров за заводские допуски.

Демонтаж старых уплотнительных манжет

Извлеките направляющие пальцы из скобы суппорта, предварительно очистив их от крупных загрязнений ветошью. Зафиксируйте скобу в тисках через мягкие прокладки, избегая деформации конструкции. Тщательно удалите остатки старой смазки и грязь из посадочных каналов специальным скребком или деревянным инструментом.

Аккуратно подденьте уплотнительные манжеты в пазах направляющих при помощи монтажной лопатки или медицинского зажима. Избегайте царапания зеркала направляющих – повреждения приведут к утечке тормозной жидкости. Работайте последовательно, извлекая сначала наружное, затем внутреннее кольцо уплотнения из каждого пальца.

Ключевые этапы демонтажа

- Проверьте состояние посадочных канавок на предмет коррозии или задиров

- Убедитесь в целостности пыльников – при трещинах требуется замена

- Категорически запрещено использовать металлические крючки или шило

| Ошибка | Последствие |

| Применение острых металлических инструментов | Деформация канавок, нарушение геометрии |

| Оставление фрагментов старой манжеты | Негерметичность нового уплотнения |

| Игнорирование очистки каналов | Неправильная посадка компонентов |

Обработайте освободившиеся посадочные места очистителем тормозов. Проверьте зеркальную поверхность направляющих пальцев – малейшие риски или коррозия требуют замены детали. Утилизируйте извлеченные манжеты независимо от их видимого состояния.

Порядок демонтажа для различных моделей авто

Общий алгоритм демонтажа направляющих суппорта сохраняется для большинства автомобилей, но существуют нюансы в креплениях и доступе. Подготовьте набор ключей (чаще всего на 13-17 мм), шестигранников (обычно 5-7 мм), торцевых головок, съёмник для поршней и ветошь.

Обязательно зафиксируйте автомобиль на ровной поверхности ручным тормозом и противооткатными упорами, снимите колесо после частичного ослабления болтов. Проверьте наличие специальных стопорных пластин или шплинтов на пальцах перед началом работ.

Общая последовательность операций

- Отсоединение тормозного шланга (при необходимости):

- Используйте пассатижи для пережатия гибкого шланга

- Открутите гайку крепления гаечным ключом

- Заглушите отверстие в шланге и суппорте чистой пробкой

- Снятие суппорта:

- Выбейте направляющие пальцы молотком через деревянную проставку (при закисании)

- Открутите болты крепления скобы к ступице (размер варьируется 14-19 мм)

- Извлечение направляющих:

- Снимите защитные резиновые пыльники с пальцев

- Аккуратно выбейте пальцы из скобы пробойником подходящего диаметра

- Пометьте позиции верхнего/нижнего пальца для правильной сборки

| Модель авто | Ключевые отличия |

|---|---|

| ВАЗ (2108-2115) | Требуется снятие защитного кожуха направляющих. Нижний болт скобы часто имеет контрящую пластину. |

| Volkswagen Golf/Passat | Используются направляющие с внутренним шестигранником (обычно 7 мм). Обязательна замена стопорных колец. |

| Ford Focus | Верхний направляющий палец фиксируется пружинной скобой. Требуется спецключ для удержания штока поршня при откручивании. |

| Toyota Corolla | Двухсоставные болты крепления скобы с обязательной заменой после демонтажа. Часто требуется снятие кронштейна стойки для доступа. |

Удаление прикипевших направляющих

Отсоедините скобу суппорта от стойки, сняв болты крепления направляющих пальцев. Зафиксируйте скобу проволокой, исключая нагрузку на тормозной шланг.

Попытайтесь выбить пальцы молотком через латунную или медную выколотку, нанося удары строго по оси. Если направляющая не двигается, используйте термообработку: прогрейте скобу вокруг пальца газовой горелкой до 200-250°C (вишнёвое свечение металла недопустимо).

Методы удаления при сильном прикипании

Вариант 1: Гидравлический съёмник

- Установите съёмник с упором на торец направляющей

- Создавайте давление плавно, избегая перекоса

- Примените локальный прогрев, если движение отсутствует

Вариант 2: Сварка

- Приварите гайку к торчащему фрагменту пальца

- Зажмите гайку в тисках и выкручивайте скобу

- Альтернативно: нарастите выступ электродом и выбивайте молотком

Предостережение: Не применяйте чрезмерную силу на тонкостенную скобу – возможна деформация посадочных мест. После извлечения очистите посадочные отверстия шабером и проверьте геометрию скобы.

Выбор чистящего средства для деталей

При подборе очистителя для компонентов суппорта (направляющих пальцев, скоб, поршней) критически важно учитывать материал деталей и характер загрязнений. Основные загрязнители – продукты износа тормозных колодок, дорожная пыль, окислы металла и старая затвердевшая смазка, требующие эффективного растворения без повреждения поверхностей.

Категорически избегайте средств на основе бензина, керосина или агрессивных растворителей – они разрушают резиновые уплотнения, пыльники и антикоррозионные покрытия. Предпочтение отдавайте специализированным автохимическим составам, разработанным для тормозных систем, обеспечивающим безопасное удаление загрязнений и совместимость с эластомерами.

Критерии выбора и типы очистителей

Оптимальные средства должны соответствовать ключевым требованиям:

- Отсутствие коррозионного воздействия на металлы (алюминий, сталь)

- Нейтральность к резине и пластикам (проверяйте маркировку о совместимости с EPDM/SBR)

- Быстрое испарение без оставления маслянистых плёнок

- Эффективность против графитовой пыли и металлической стружки

| Тип очистителя | Рекомендуемое применение | Особенности |

|---|---|---|

| Аэрозольные очистители тормозов | Универсальная очистка всех компонентов | Быстрое высыхание, удобное нанесение, минимальная токсичность |

| Специализированные гели/спреи для направляющих | Точная обработка посадочных мест пальцев | Густая консистенция для локального нанесения, часто включают ингибиторы коррозии |

| Ультразвуковые ванны с водными растворами | Глубокая очистка демонтированных пальцев и мелких деталей | Удаление стойких отложений без механического воздействия, требует последующей сушки |

Перед финальной протиркой обязательно удаляйте остатки очистителя ветошью без ворса – даже безопасные составы могут снижать эффективность смазки. Для труднодоступных зон используйте зубочистки или пластиковые щётки, исключая абразивные материалы, оставляющие царапины.

Очистка каналов направляющих в скобе

Перед началом работ демонтируйте направляющие пальцы и суппорт с автомобиля, предварительно отсоединив тормозной шланг (требует последующей прокачки системы). Зафиксируйте скобу в тисках через мягкие прокладки, исключающие повреждение поверхности. Удалите резиновые пыльники направляющих и старую затвердевшую смазку металлическим скребком или деревянной палочкой.

Тщательно осмотрите посадочные каналы на наличие коррозии, задиров или остатков загрязнений. Используйте ершик подходящего диаметра (специальный торцевой или для очистки сварных сопел) либо сверло, вращаемое ВРУЧНУЮ без дрели. Применение электроинструмента недопустимо – это ведет к критическому увеличению диаметра канала и нарушению геометрии.

Этапы механической обработки

- Первичная очистка: Обработайте каналы ершиком, смоченным в тормозной жидкости или WD-40, совершая возвратно-поступательные движения до полного удаления ржавчины.

- Контроль состояния: Проверьте гладкость стенок пальцем – поверхность должна быть абсолютно ровной без бугров и раковин.

- Финишная обработка: Продуйте каналы сжатым воздухом для удаления абразивных частиц. Протрите безворсовой ветошью, смоченной в изопропиловом спирте.

| Тип загрязнения | Инструмент для удаления | Рекомендуемый реагент |

|---|---|---|

| Застарелая смазка | Деревянный шпатель | Уайт-спирит |

| Коррозия | Латунный ершик | Спецсредство от ржавчины |

| Абразивная пыль | Сжатый воздух | Изопропиловый спирт |

Внимание: Категорически запрещено:

- Использовать наждачную бумагу или абразивные пасты – это нарушит посадку пальцев.

- Применять бензин или агрессивные растворители – они разрушают резиновые уплотнения.

- Оставлять каналы не продутыми – остатки чистящих средств выведут из строя новую смазку.

После очистки сразу установите новые пыльники и нанесите специализированную пасту для направляющих (например, Molykote CU-7439). Отсутствие задиров и идеальная чистота каналов – обязательное условие для свободного хода суппорта.

Промывка самих направляющих пальцев

Снимите пыльники с направляющих пальцев, аккуратно поддев их тонкой отверткой или шилом, избегая повреждения резины. Извлеките пальцы из скобы суппорта, предварительно очистив наружные поверхности от крупных загрязнений ветошью.

Поместите пальцы в емкость с очистителем тормозов (например, BREMSE CLEANER) или чистым бензином "Калоша". Используйте тонкую медную проволоку или деревянную палочку для удаления затвердевшей смазки и грязи из внутренних каналов и резьбовых отверстий.

Этапы очистки

- Замочите пальцы на 10-15 минут для размягчения старой смазки

- Продуйте каналы сжатым воздухом после механической очистки

- Проверьте гладкость поверхности: царапины глубиной более 0.1 мм требуют замены

- Протрите насухо чистой ветошью без ворса перед смазкой

Контроль качества: после промывки внутренняя поверхность должна быть абсолютно чистой – проведите ватной палочкой внутри отверстия, на ней не должно оставаться следов загрязнений. Наличие ржавчины или бугристости указывает на необходимость замены пальцев.

Удаление коррозии с посадочных поверхностей

Тщательно очистите посадочные места направляющих на суппорте и скобе от грязи, старой смазки и продуктов износа с помощью щетки и обезжиривателя. Внимательно осмотрите поверхности на предмет глубокой коррозии, задиров или деформации, которые могут помешать свободному ходу пальцев.

Используйте мелкозернистую наждачную бумагу (P400-P600), абразивный скотч или специальный ершик для деликатного удаления окислов. Двигайте инструмент строго по направлению скольжения пальца, избегая поперечных царапин. Не допускайте чрезмерного стачивания металла – цель получить гладкую, ровную поверхность без рытвин.

Контроль качества и подготовка к сборке

После обработки повторно обезжирьте посадочные каналы. Проверьте геометрию:

- Пальцы должны входить в отверстия строго от руки, без перекоса и заеданий

- Легкое проворачивание пальца пальцами – признак правильной обработки

- Наличие люфта или болтания недопустимо

Нанесите на очищенные поверхности тонкий равномерный слой высокотемпературной смазки для суппортов (например, на основе дисульфида молибдена). Избегайте попадания состава на тормозные колодки или диск!

| Материал обработки | Рекомендация |

|---|---|

| Мягкая коррозия | Абразивный скотч + полировка войлоком |

| Глубокие очаги | Замена скобы/суппорта при риске заклинивания |

Подготовка новых направляющих к установке

Тщательно осмотрите новые направляющие на предмет механических повреждений: царапин, забоин или деформаций. Убедитесь в отсутствии заводской консервационной смазки или антикоррозийного покрытия, которое может нарушить работу тормозной системы.

Проверьте геометрию пальцев, прокатив их по ровной поверхности – недопустимы даже минимальные искривления. Сопоставьте размеры новых деталей со старыми с помощью штангенциркуля, уделяя внимание диаметру и длине.

Этапы обработки перед монтажом

- Обезжиривание: Погрузите направляющие в уайт-спирит или специальный очиститель тормозов на 5-7 минут. Протрите канавки и посадочные зоны безворсовой салфеткой.

- Финишная шлифовка: Обработайте поверхности мелкозернистой пастой ГОИ (№1-2) круговыми движениями. Удалите остатки абразива чистой ветошью.

- Смазка: Нанесите высокотемпературную синтетическую пасту (например, Molykote CU-7439) тонким слоем:

- Внутренние стенки пыльников

- Рабочие поверхности пальцев

- Резьбовые соединения

| Материал направляющей | Рекомендуемая паста | Температурный диапазон |

|---|---|---|

| Сталь | Ceramic Extreme | -40°C...+300°C |

| Латунь/бронза | Permatex Ultra Disc Brake | -50°C...+400°C |

Важно: Избегайте попадания смазки на тормозные колодки или диски. Излишки удаляйте сразу – они притягивают грязь.

Применение смазки: тип и количество

Используйте исключительно специализированные высокотемпературные синтетические смазки для суппортов, содержащие противозадирные присадки и устойчивые к вымыванию водой. Никогда не применяйте графитовые составы, медную пасту или обычный литол – они теряют свойства при нагреве, вызывают закисание и ускоряют износ направляющих.

Наносите смазку тонким равномерным слоем на обе металлические поверхности пальцев и внутренние стенки резиновых пыльников. Избыток материала выдавится при сборке, попадет на колодки или тормозные диски, снижая эффективность торможения. Достаточно покрыть 60-70% площади направляющих – полное заполнение каналов не требуется.

Критерии выбора и нормы нанесения

Оптимальные типы смазочных материалов:

- Синтетические пасты на основе ПФПЭ (Slipkote, Permatex Ultra Disc Brake)

- Минеральные составы с дисульфидом молибдена (ATE Plastilube, Liqui Moly Bremsen-Anti-Quietsch-Paste)

- Керамические термостойкие смеси (TRW PFG110, Mannol Kupfer)

Рекомендуемый расход на одну направляющую:

| Диаметр пальца | Объем смазки |

|---|---|

| 8 мм | 0.3–0.4 мл |

| 10 мм | 0.5–0.7 мл |

| 12 мм | 0.8–1.0 мл |

Проверяйте совместимость с резиновыми уплотнениями – некоторые силиконовые смазки разрушают материал пыльников. После сборки пальцы должны перемещаться рукой с усилием 5–15 Н, без заеданий.

Техника нанесения смазки на направляющие пальцы суппорта

Перед нанесением смазки убедитесь, что поверхности пальцев (направляющих) и их посадочные отверстия в суппорте и скобе тщательно очищены от старой смазки, грязи, ржавчины и продуктов износа. Используйте очиститель тормозов и безворсовые салфетки. Проверьте состояние пальцев на отсутствие глубоких задиров, коррозии и изгиба, а также целостность резиновых пыльников.

Выберите правильную высокотемпературную смазку, специально предназначенную для направляющих суппортов. Оптимальны смазки на основе синтетических масел с противозадирными присадками (молибден дисульфид, мелкодисперсная медь). Силиконовые смазки не подходят для контакта металл-металл в этом узле. Избегайте обычных литиевых или графитовых смазок.

Процесс нанесения

Нанесите смазку тонким равномерным слоем на всю рабочую поверхность пальца, который контактирует с втулкой скобы или суппорта. Особое внимание уделите участкам, которые будут находиться внутри резиновых пыльников и втулок.

- Метод нанесения: Лучший способ – нанести небольшое количество смазки на чистый палец в перчатке и равномерно распределить его пальцами по всей поверхности. Альтернатива – использование небольшой кисточки или шприца для точного дозирования.

- Количество: Смазки должно быть достаточно для создания тонкой пленки, покрывающей металл, но без избытка. Излишки смазки могут:

- Выдавливаться при сборке и попадать на тормозные колодки или диск, снижая эффективность торможения.

- Притягивать грязь и пыль, образуя абразивную пасту.

- Создавать избыточное давление внутри пыльника при нагреве, приводя к его разрыву.

- Область нанесения: Наносите смазку только на металлические поверхности пальцев и посадочных отверстий. Категорически избегайте попадания смазки на:

- Внутреннюю поверхность резиновых пыльников (кроме специально предназначенных для этого силиконовых смазок, если это указано производителем).

- Тормозные колодки (фрикционные накладки и металлические пластины).

- Тормозной диск.

- Сборка: После нанесения смазки аккуратно вставьте пальцы в посадочные отверстия суппорта/скобы. Убедитесь, что они перемещаются плавно, без заеданий. Наденьте и зафиксируйте резиновые пыльники, проверив их правильную посадку в канавках.

| Тип смазки | Пригодность | Ключевое свойство | Риск при избытке |

|---|---|---|---|

| Медная / Молибденовая (MoS2) | Высокая | Высокотемпературная стабильность, противозадирные свойства | Загрязнение колодок/диска, разрыв пыльника |

| Специализированная синтетическая (для суппортов) | Высокая | Совместимость с резиной, термостойкость | Загрязнение колодок/диска |

| Силиконовая | Низкая (только для резины) | Защита резиновых пыльников | Не обеспечивает смазку металл-металл |

| Обычная литиевая / Графитовая | Непригодна | - | Закисание, повреждение резины, низкая термостойкость |

Помните: Качественная смазка, нанесенная тонким слоем только на необходимые металлические поверхности, обеспечит долгую и беспроблемную работу направляющих суппорта. Избыток смазки так же вреден, как и ее отсутствие или использование неподходящего состава.

Установка новых пыльников на направляющие

Перед монтажом новых пыльников тщательно очистите посадочные места на направляющих пальцах и суппорте от грязи, старой смазки и коррозии металлической щеткой или ветошью. Убедитесь, что поверхности гладкие – заусенцы могут повредить уплотнитель.

Нанесите тонкий слой рекомендованной высокотемпературной смазки (например, на основе меди или керамики) на внутреннюю поверхность новых пыльников и наружную часть направляющих пальцев. Избыток смазки вызовет раздутие пыльника при нагреве.

Процесс монтажа

- Аккуратно наденьте пыльник на палец до полного контакта с канавкой фиксатора.

- Вручную вдавите резиновый уплотнитель в посадочное гнездо суппорта, избегая перекоса.

- Проверьте равномерность посадки по всему периметру – зазор не допускается.

- Повторите процедуру для второй направляющей, используя чистые перчатки.

Контроль качества: После установки пальцев в суппорт вручную перемещайте их в корпусе – ход должен быть плавным без заеданий. Видимых деформаций или складок на пыльниках быть не должно.

| Ошибка | Последствие |

| Перекос пыльника | Ускоренный износ направляющей и подклинивание |

| Попадание смазки на торец | Снижение герметичности соединения |

Важно: Не используйте отвертки или острые инструменты для монтажа – это гарантированно повредит пыльник. При сложной посадке применяйте монтажную мыльную смазку или специальный пластиковый конус.

Монтаж пальцев в скобу суппорта

Перед установкой новых пальцев тщательно очисти посадочные отверстия в скобе суппорта от старой смазки, коррозии и загрязнений металлической щеткой или скотч-брайтом. Проверь состояние защитных пыльников и грязезащитных колпачков – при наличии трещин или разрывов детали подлежат обязательной замене.

Нанеси тонкий равномерный слой высокотемпературной консистентной смазки (специализированной для суппортов) на наружную поверхность новых пальцев и внутренние стенки посадочных отверстий. Избегай попадания смазки на тормозные колодки или диск.

Порядок установки

- Аккуратно вставьте пальцы в направляющие отверстия скобы суппорта руками, без применения ударных инструментов.

- Легкими вращательными движениями добейтесь полного погружения пальцев до упора в посадочные места.

- Зафиксируйте пальцы стопорными шплинтами или скобами (в зависимости от конструкции), убедившись в их надежной посадке в канавках.

После монтажа несколько раз энергично нажмите на педаль тормоза для позиционирования колодок. Проверьте свободный ход скобы по направляющим – перемещение должно происходить плавно, без заеданий и скрипов.

| Критичные ошибки | Последствия |

|---|---|

| Использование универсальных смазок (Литол, графитка) | Закипание смазки, заклинивание суппорта |

| Неполная посадка пальцев до упора | Перекос колодок, ускоренный износ |

| Повреждение пыльников при установке | Попадание грязи, коррозия пальцев |

Контрольный тест: после сборки покачайте скобу рукой вдоль оси пальцев – допустимый люфт не должен превышать 0.5-1 мм. Проверьте отсутствие подтеков тормозной жидкости в зоне установки.

Правильная ориентация пыльников при установке

Пыльник направляющей суппорта имеет строго определенную конструкцию, включающую внутренний буртик для фиксации в канавке суппорта и внешний уплотнительный поясок. Неправильная установка (например, переворот) приведет к потере герметичности и быстрому выходу детали из строя.

Критически важно расположить пыльник так, чтобы его больший диаметр с широким эластичным бортом был направлен наружу – в сторону скобы суппорта. Меньший диаметр с жестким фиксирующим кантом должен плотно садиться в паз на пальце направляющей.

Ключевые моменты ориентации

- Фиксирующий буртик (узкая часть) – монтируется в проточку на самом пальце направляющей до упора.

- Уплотнительная юбка (широкий раструб) – должна охватывать посадочное гнездо в скобе суппорта, создавая защитный "зонт".

- После установки пыльник обязан свободно сжиматься-разжиматься при ходе суппорта без перекосов и натяжения.

Контрольная проверка: Убедитесь, что торец пальца после запрессовки пыльника виден в центральном отверстии уплотнения, а его юбка не завернута и равномерно облегает посадочную поверхность скобы.

Проворачивание пальцев для распределения смазки

После нанесения смазки на направляющие пальцы необходимо обеспечить ее равномерное распределение по всей рабочей поверхности. Для этого пальцы проворачивают внутри втулок суппорта на несколько полных оборотов в обоих направлениях.

Проворачивание выполняют вручную, без использования инструментов, плавным движением. Это позволяет смазке проникнуть в микронеровности металла и заполнить зазор между пальцем и втулкой, формируя защитную пленку.

Порядок действий

- Вставьте смазанный палец в посадочное отверстие суппорта.

- Зафиксируйте корпус суппорта рукой.

- Проверните палец по часовой стрелке на 3-4 оборота.

- Проверните палец против часовой стрелки на 3-4 оборота.

- Повторите цикл 2-3 раза, контролируя легкость вращения.

Критерии правильного распределения:

- Отсутствие заеданий или скачков при вращении

- Равномерное сопротивление на всем ходе пальца

- Выступание тонкого слоя смазки из торцов втулки

| Ошибка | Последствие |

| Неполное проворачивание | Локальный перегрев, задиры металла |

| Резкие рывки при вращении | Срыв смазочного слоя, неравномерное распределение |

После завершения процедуры удалите излишки смазки чистой ветошью. Правильно распределенная смазка обеспечит плавное скольжение суппорта и предотвратит клин направляющих при температурных расширениях.

Установка новых уплотнительных элементов

Тщательно очистите посадочные канавки в суппорте от остатков старой смазки, грязи и коррозии металлической щеткой или деревянным скребком. Обезжирьте поверхности спиртом или специальным очистителем тормозов, избегая попадания средств на резиновые детали.

Нанесите тонкий равномерный слой высокотемпературной смазки для направляющих (например, на основе синтетического масла с добавлением дисульфида молибдена) на внутренние стенки новых пыльников. Смажьте наружные поверхности металлических направляющих пальцев, исключая контактные зоны с уплотнительными кольцами.

Последовательность монтажа

- Установите внутренние уплотнительные кольца в пазы суппорта, аккуратно вдавливая их пальцами без перекручивания.

- Наденьте защитные пыльники на пальцы направляющих до характерного щелчка фиксации.

- Вставьте смазанные направляющие в суппорт, совмещая пазы с уплотнительными кольцами.

- Проверьте плавность хода пальцев рукой – движение должно быть равномерным без заеданий.

Важно: Избегайте контакта смазки с тормозными колодками и дисками! Используйте только составы, совместимые с резиновыми уплотнениями (DOT-стандарт).

| Ошибка | Последствие |

|---|---|

| Перетяжка направляющих | Деформация уплотнителей, заклинивание суппорта |

| Недостаток смазки | Ускоренный износ, коррозия пальцев |

После сборки несколько раз нажмите на педаль тормоза для восстановления рабочего положения колодок. Проверьте отсутствие подтеканий тормозной жидкости в зоне установки новых уплотнений.

Посадка суппорта на направляющие пальцы

Перед установкой суппорта убедитесь, что посадочные места в скобе и отверстия колодок очищены от грязи, коррозии и остатков старой смазки. Тщательно протрите направляющие пальцы безворсовой ветошью, проверьте их геометрию на отсутствие деформации и износа. Нанесите на поверхность каждого пальца рекомендованную производителем высокотемпературную смазку для направляющих (обычно на основе синтетических масел или меди), равномерно распределив тонкий слой по всей длине рабочей зоны.

Аккуратно вставьте пальцы в отверстия скобы суппорта, избегая перекоса. Слегка проворачивайте палец при запрессовке для равномерного распределения смазки и предотвращения воздушных пробок. Убедитесь, что резиновые пыльники плотно сели в канавки на пальцах и корпусе скобы без замятий – их повреждение приведет к попаданию влаги и абразива. При наличии фиксирующих стопорных болтов или скоб затяните их с моментом, указанным в сервисной документации автомобиля.

Критические моменты финальной установки

- Проверьте свободный ход суппорта: после затяжки пальцев он должен перемещаться вдоль оси с легким усилием от руки без заеданий.

- Установите тормозные колодки, убедившись, что их противоскрипные пластины не мешают движению суппорта.

- Прокачайте тормозную систему для удаления воздуха, затем несколько раз нажмите педаль тормоза до появления устойчивого усилия.

| Типичные ошибки | Последствия |

| Использование неподходящей смазки (графитовой, литола) | Закипание состава, заклинивание пальцев при нагреве |

| Недостаточное или избыточное нанесение смазки | Ускоренный износ или выдавливание состава на колодки |

| Перетяжка стопорных элементов | Деформация пальцев, нарушение подвижности узла |

После монтажа выполните проверку на ходу: первые 5-10 км избегайте резкого торможения, затем убедитесь в отсутствии перегрева суппорта и одностороннего износа колодок. Любой скрежет или подклинивание тормозного диска указывают на необходимость повторной диагностики направляющих.

Вкручивание крепежных болтов суппорта

Убедитесь, что направляющие пальцы полностью вошли в посадочные места суппорта и скобы, а тормозные колодки правильно расположены относительно диска. Проверьте отсутствие перекоса деталей перед фиксацией.

Нанесите на резьбу болтов высокотемпературную медную смазку или специальный анаэробный фиксатор. Это предотвратит коррозию и закисание соединения, обеспечив возможность последующего демонтажа.

Процедура затяжки

Вручную наживите болты в отверстия скобы без применения инструментов до соприкосновения шляпок с поверхностью. Это исключит перекос резьбы.

- Используйте динамометрический ключ с установкой момента, указанного производителем ТС (обычно 25-35 Н·м для легковых авто)

- Затягивайте болты крестообразно в 2 этапа:

- Первый проход: 50% от номинального момента

- Второй проход: 100% момента с контролем угла поворота

- Для болтов со стопорными шайбами выполните доворот на 30-45° после достижения рабочего момента

После установки прокачайте тормозную систему для удаления воздуха. Проверьте свободный ход суппорта: он должен перемещаться параллельно диску без заеданий. Контролируйте отсутствие подтеков тормозной жидкости в зоне соединений.

Момент затяжки болтов крепления

Соблюдение регламентированного момента затяжки критично для безопасности и долговечности тормозной системы. Болты крепления суппорта испытывают высокие нагрузки при торможении, вибрации и перепадах температур.

Недостаточный момент приводит к самоотвинчиванию болтов и потере тормозного усилия, а чрезмерный – к деформации направляющих, срыву резьбы или поломке крепежа. Использование динамометрического ключа обязательно.

Правила затяжки

Очистите резьбовые отверстия и болты от грязи. Нанесите на резьбу медную смазку для предотвращения коррозии и обеспечения точного момента. Затягивайте болты равномерно крестообразной последовательностью.

- Предварительная затяжка вручную до упора

- Фиксация ключом в 2 этапа:

- 50% от номинального момента

- 100% указанного значения

| Диаметр болта (мм) | Типовой момент (Нм) |

|---|---|

| М8 | 25-30 |

| М10 | 40-50 |

| М12 | 70-90 |

Точные значения уточняйте в сервисной документации производителя ТС. После пробега 200-300 км повторно проверьте момент затяжки. Отсутствие стуков при торможении подтверждает корректность установки.

Возврат защитных колпачков на место

Перед установкой колпачков тщательно очистите посадочные места в суппорте от остатков старой смазки, грязи и коррозии. Убедитесь, что резиновые уплотнения не имеют разрывов, трещин или деформаций – поврежденные колпачки подлежат обязательной замене.

Нанесите тонкий слой высокотемпературной смазки для направляющих (например, медной пасты) на внутреннюю поверхность колпачка. Это улучшит герметичность и предотвратит прикипание резины к металлу при эксплуатации.

Техника монтажа

- Совместите колпачок с посадочным пазом суппорта без перекоса

- Равномерно вдавливайте резиновый элемент пальцами по всей окружности

- Дождитесь характерного щелчка, подтверждающего фиксацию в канавке

- Проверьте равномерность посадки: край колпачка должен плотно прилегать по всему периметру без зазоров

Критически важно: запрещено использовать отвертки или металлические инструменты для установки – это гарантированно повредит уплотнение. При сложном доступе применяйте специальные пластиковые монтажки.

После монтажа вручную проверьте свободный ход направляющих пальцев – колпачки не должны создавать сопротивление перемещению. Окончательную проверку герметичности выполняйте при тестовом заезде, контролируя отсутствие выдавливания смазки.

Контроль легкости хода суппорта вручную

После установки новых направляющих или смазки суппорта обязателен ручной контроль хода. Для этого полностью соберите узел, затяните крепежные гайки с предписанным моментом, но не подключайте гидравлическую магистраль тормозной системы.

Проверьте плавность скольжения суппорта вдоль оси вращения диска. Возьмитесь за корпус суппорта и попытайтесь сдвинуть его вперед-назад рукой. Движение должно происходить без заеданий, рывков и ощутимого сопротивления.

Критерии корректной работы

Нормальный ход характеризуется:

- Равномерным усилием при перемещении в обоих направлениях

- Отсутствием заклинивания на отдельных участках

- Плавным возвратом в нейтральное положение после снятия усилия

Неисправности, выявляемые при проверке:

| Симптом | Возможная причина |

| Тугое перемещение | Недостаток смазки, деформация пальцев, загрязнения |

| Заклинивание | Коррозия на направляющих, повреждение пыльников |

| Люфт или стук | Износ посадочных мест, недотяжка крепежа |

При обнаружении дефектов демонтируйте суппорт, повторно проверьте состояние направляющих пальцев, качество нанесения смазки и целостность защитных чехлов. Замените поврежденные компоненты перед окончательной сборкой.

Замена направляющих на остальных колесах

Процедура замены на задних колесах аналогична передним, но требует учета особенностей конструкции стояночного тормоза. Перед демонтажем обязательно отсоедините трос ручника и используйте специнструмент для втягивания поршня суппорта, так как обычные струбцины могут повредить механизм.

При работе с полноприводными автомобилями проверьте состояние сальников ступичных подшипников – попадание смазки на тормозные колодки критично. Для колес со сложной многорычажной подвеской предварительно зафиксируйте положение рычагов маркером для сохранения развал-схождения.

Ключевые отличия и рекомендации

Основные нюансы при замене:

- Тип калипера: на задних колесах чаще встречаются комбинированные суппорта с винтовым механизмом

- Смазка: используйте только высокотемпературные составы (например, Molykote CU-7439)

- Момент затяжки: для задних направляющих обычно на 15-20% ниже, чем для передних

Порядок действий после снятия колеса:

- Отсоединить скобу суппорта от поворотного кулака

- Выбить направляющие пальцы спецвыколоткой через медную проставку

- Очистить посадочные гнезда от коррозии металлической щеткой

- Проверить геометрию скобы суппорта на деформацию

| Параметр | Передние направляющие | Задние направляющие |

|---|---|---|

| Диаметр пальца | 12-14 мм | 10-12 мм |

| Тип пыльника | Простой резиновый | Усиленный (часто с гофрой) |

| Срок службы | 60-80 тыс.км | 80-100 тыс.км |

После установки новых пальцев обязательно прокачайте тормозную систему, начиная с самого дальнего от ГТЦ колеса. Проверьте ход направляющих – палец должен перемещаться усилием одного пальца без заеданий.

Установка колеса и опускание автомобиля

Наденьте колесо на шпильки или направляющие болты, аккуратно совместив отверстия диска. Вручную наживите все гайки или болты крестообразно (по диагонали) для равномерного притягивания диска к ступице. Убедитесь, что диск плотно прилегает к поверхности ступицы без перекосов.

Окончательно затяните крепеж динамометрическим ключом в несколько этапов. Сначала дотяните болты/гайки с усилием, указанным в технической документации автомобиля, в крестообразной последовательности. Затем повторите затяжку тем же моментом в том же порядке для контроля равномерности.

Проверка перед опусканием

Обязательно выполните:

- Визуальный осмотр правильности посадки колеса

- Контроль зазора между тормозным диском и колодками

- Проверку отсутствия инструмента под автомобилем

Медленно опустите домкрат до касания колесом земли, но не снимая полностью нагрузку с подъемного устройства. Окончательно дотяните крепеж динамометрическим ключом с установленным моментом в штатной последовательности. Только после этого полностью опустите автомобиль и уберите домкрат.

| Этап | Действие | Примечание |

|---|---|---|

| Первичная затяжка | 50% номинального момента | Крестообразная схема |

| Вторичная затяжка | 100% момента | После касания земли |

| Контрольная проверка | Через 50-100 км | Обязательна для новых дисков |

После полного опускания автомобиля на землю повторно проверьте момент затяжки крепежа. Прокачайте педаль тормоза до появления устойчивого сопротивления перед началом движения.

Первичная прокачка тормозной системы

Первичная прокачка выполняется после замены тормозных трубок, шлангов, суппортов, главного цилиндра или полной сборки новой системы. Её цель – удаление воздушных пузырьков из контура, нарушающих герметичность и снижающих эффективность торможения. Без качественной прокачки педаль будет "ватной", а ход – излишне длинным.

Технология требует строгого соблюдения последовательности операций и порядка контуров, указанного производителем ТС (например: задний правый → передний левый → задний левый → передний правый). Используется только рекомендованная тормозная жидкость, соответствующая DOT-спецификации. Все работы ведутся при выключенном двигателе.

Порядок выполнения

- Проверить уровень жидкости в бачке ГТЦ, при необходимости долить до MAX.

- Надеть прозрачный шланг на штуцер прокачки первого суппорта (по схеме авто), второй конец опустить в ёмкость с чистой тормозной жидкостью.

- Попросить ассистента 3-5 раз энергично выжать педаль тормоза и удерживать её в нижнем положении.

- Открыть штуцер на ¼-½ оборота ключом: воздух и жидкость начнут выходить в ёмкость.

- Затянуть штуцер строго до момента прекращения течи после опустошения педали.

- Повторять пункты 3-5 для каждого колеса до полного исчезновения пузырьков в шланге.

- Контролировать уровень жидкости в бачке после прокачки каждого контура (не допускать опустошения!).

Типовые ошибки:

- Нарушение последовательности контуров

- Падение уровня жидкости в бачке ниже MIN

- Закрытие штуцера при нажатой педали (воздух засасывается обратно)

- Использование загрязнённой ёмкости или старой жидкости

| Симптом неполной прокачки | Действие |

|---|---|

| Мягкая/проваливающаяся педаль | Повторить прокачку, проверить герметичность соединений |

| Воздух в шланге после 10 циклов | Проверить целостность тормозных шлангов, уплотнителей суппорта |

После завершения прокачки всех контуров обязательно провести тест: запустить двигатель, 5-7 раз резко нажать педаль тормоза. Ход должен стать коротким и жёстким, без "провалов". Проверить отсутствие подтёков жидкости на штуцерах и соединениях перед выездом.

Проверка уровня тормозной жидкости

Регулярная проверка уровня тормозной жидкости в бачке главного цилиндра – обязательная процедура для поддержания работоспособности тормозной системы. Низкий уровень может указывать на износ колодок, утечки в контурах или неисправность суппортов, что напрямую влияет на безопасность.

Проводите проверку на холодном автомобиле (после стоянки) на ровной поверхности. Убедитесь, что ручной тормоз включен, а рычаг коробки передач находится в нейтральном положении или режиме "Паркинг" для автоматических трансмиссий.

Процедура проверки

Локализация бачка: Откройте капот и найдите полупрозрачный пластиковый резервуар на главном тормозном цилиндре (обычно вблизи задней стенки моторного отсека со стороны водителя). На корпусе нанесены метки "MIN" (минимум) и "MAX" (максимум).

Визуальный осмотр:

- Уровень должен находиться между отметками MIN и MAX.

- Если бачок загрязнен – аккуратно протрите его ветошью перед проверкой.

- Оцените состояние жидкости: свежая имеет светло-желтый оттенок, потемнение или помутнение сигнализирует о необходимости замены.

Критичные отклонения уровня:

| Ситуация | Причины | Действия |

|---|---|---|

| Уровень ниже MIN | Износ колодок, утечка в контурах, негерметичность суппортов или шлангов | Немедленно долить жидкость до уровня между MIN/MAX, провести диагностику системы на СТО |

| Уровень выше MAX | Избыток после обслуживания, попадание посторонних жидкостей, тепловое расширение без запаса | Откачать излишки шприцем. Перелив может привести к выдавливанию жидкости при нагреве |

Долив (при необходимости):

- Очистите крышку бачка от грязи.

- Открутите крышку (часто с фиксатором или предохранительной скобой).

- Долейте только рекомендованную производителем жидкость (DOT 3, DOT 4, DOT 5.1) до уровня между метками. Строго избегайте смешивания разных стандартов!

- Плотно закрутите крышку до щелчка фиксатора.

Предупреждение: Тормозная жидкость агрессивна к лакокрасочным покрытиям и резиновым деталям. При попадании на кузов – немедленно смойте большим количеством воды. Не используйте отработанную или вскрытую более года назад жидкость.

Тестовый заезд на безопасной территории

После замены и смазки направляющих суппорта выполните тестовый заезд на закрытой площадке или пустой парковке. Начните с плавного движения на низкой скорости (5-10 км/ч), проверяя свободный ход колес и отсутствие посторонних шумов.

Проведите серию мягких торможений на скорости 20-30 км/ч, постепенно увеличивая усилие на педали. Контролируйте равномерность замедления, отсутствие вибраций и уводов автомобиля в сторону. Убедитесь, что тормоза отпускают без залипания после снятия ноги с педали.

Ключевые этапы проверки

- Пробные торможения:

- 3-4 раза с усилием 20-30%

- 2-3 раза с усилием 50-60%

- 1-2 резких остановки (только на безопасной поверхности!)

- Контрольные параметры:

Нагрев дисков Рука должна терпеть (до 60°C) Шум Отсутствие скрипов/скрежета Плавность хода Нет биения руля

При выявлении проблем (неравномерное торможение, перегрев, стуки) немедленно прекратите движение. Повторно проверьте:

- Правильность сборки суппортов

- Качество смазки направляющих

- Целостность пыльников

Контроль отсутствия заклинивания тормозов

После замены направляющих суппорта и нанесения смазки критически важно убедиться в свободном ходе механизма. Заклинивание тормозов провоцирует перегрев дисков, ускоренный износ колодок, повышенный расход топлива и риск потери управляемости.

Проверку выполняют при поднятом домкратом колесе. Вращайте колесо рукой – оно должно двигаться равномерно, без рывков и затираний. Любое сопротивление указывает на неправильную сборку или недостаток смазки в узле.

Ключевые этапы проверки

- Холодный тест: Проверка вращения колеса сразу после сборки.

- Прогрев тормозов: 3-4 интенсивных торможения со скорости 60 км/ч для нагрева системы.

- Повторный контроль: Остановитесь и проверьте нагрев каждого колеса рукой. Сильный перегрев одного диска сигнализирует о заклинивании.

| Симптом | Возможная причина |

|---|---|

| Локальный перегрев диска | Заклинивание поршня суппорта или направляющих |

| Вибрация при торможении | Деформация диска из-за перегрева от заклинивания |

| Автоматическое подтормаживание | Недостаточный обратный ход колодок |

Обязательно проверьте возврат колодок после нажатия на педаль. Снимите колесо и попросите помощника плавно нажать/отпустить тормоз. Колодки должны мгновенно отойти от диска на 1-2 мм.

- Проведите тест-драйв 2-3 км без активного торможения.

- Остановитесь, проверьте температуру дисков (рука должна терпеть 50-60°C).

- При несимметричном нагреве демонтируйте суппорт для диагностики направляющих и поршня.

Частота обслуживания направляющих суппортов

Регламент замены смазки и проверки хода направляющих напрямую зависит от условий эксплуатации и рекомендаций производителя авто. Стандартный интервал составляет 20-30 тысяч км пробега либо ежегодно – особенно в регионах с высокой влажностью, резкими температурными перепадами или активным использованием реагентов на дорогах.

При появлении симптомов неисправности (скрип/стук при торможении, неравномерный износ колодок, увод авто в сторону) диагностику проводят внепланово. Игнорирование признаков приводит к закисанию суппорта, перекосу колодок и резкому снижению эффективности торможения.

Факторы, влияющие на периодичность

- Стиль вождения: агрессивное торможение ускоряет деградацию смазки

- Качество материалов: дешёвые аналоги высыхают или вымываются за 10-15 тыс. км

- Климатические условия: соль, грязь, перепады температур требуют 2-х разового обслуживания в год

| Тип смазки | Средний срок службы |

|---|---|

| Минеральные (медные пасты) | 30-40 тыс. км |

| Синтетические (на основе силикона) | 50-60 тыс. км |

| Керамические составы | 60-80 тыс. км |

При замене колодок или тормозных дисков всегда выполняйте очистку и смазку направляющих – даже если плановый срок не наступил. Используйте только термостойкие (>400°C) составы с антикоррозионными свойствами, исключающие заклинивание.

Преимущества регулярной смазки направляющих

Регулярное нанесение специальной высокотемпературной смазки на пальцы направляющих суппорта критически важно для корректной работы всей тормозной системы. Эта процедура обеспечивает свободное и плавное перемещение суппорта относительно диска, что напрямую влияет на эффективность торможения и износ компонентов.

Отсутствие смазки или использование неподходящих материалов (например, графитной смазки или солидола) приводит к закисанию или подклиниванию направляющих. Это вызывает целый ряд негативных последствий: неравномерный износ колодок и дисков, перегрев тормозов, снижение эффективности торможения и увод автомобиля в сторону при торможении.

Ключевые выгоды своевременной смазки

- Предотвращение заклинивания суппорта: Обеспечивает своевременное и полное разжатие колодок после отпускания педали тормоза.

- Равномерный износ тормозных колодок: Позволяет колодкам равномерно прилегать к диску, предотвращая преждевременный износ только с одной стороны.

- Повышение эффективности торможения: Гарантирует полное и симметричное срабатывание тормозных механизмов на обоих колесах оси.

- Снижение износа тормозного диска: Минимизирует риск возникновения "биения" диска и его перекоса из-за неравномерного прижатия колодок.

- Увеличение ресурса компонентов: Значительно продлевает срок службы пальцев направляющих, их пыльников, колодок и дисков.

- Безопасность: Поддерживает стабильную и предсказуемую работу тормозной системы в любых условиях.

| Состояние направляющих | Со смазкой | Без смазки/Старая смазка |

|---|---|---|