Замена помпы ВАЗ-2115 самостоятельно - нюансы ремонта

Статья обновлена: 28.02.2026

Водяной насос – критически важный узел системы охлаждения двигателя ВАЗ-2115. Неисправность помпы приводит к перегреву силового агрегата, что чревато дорогостоящим капитальным ремонтом.

Самостоятельная замена помпы на «пятнадцатой» – выполнимая задача для автовладельца с базовыми навыками. Ключевыми аспектами являются правильный демонтаж привода ГРМ, соблюдение моментов затяжки и герметизация соединений.

Установка автомобиля на ровную площадку и демонтаж защиты двигателя

Поставьте автомобиль на ровную горизонтальную площадку с твердым покрытием. Зафиксируйте положение машины стояночным тормозом и установите противооткатные упоры под задние колеса. Откройте капот и отсоедините минусовую клемму от аккумуляторной батареи для предотвращения случайного запуска двигателя.

Подготовьте необходимый инструмент: головки на 10 и 13 мм, вороток или трещотку, торцевой ключ, крестовую отвертку. Убедитесь в наличии свободного доступа под днище – для этого потребуется домкрат и страховочные подставки (козлы).

Последовательность демонтажа защиты двигателя

- Поддомкратьте переднюю часть автомобиля и установите на подставки, обеспечив устойчивость.

- Снимите пластиковые саморезы крестовой отверткой по периметру защиты (обычно 4-6 шт).

- Выкрутите болты крепления к лонжеронам головкой на 10 мм (2 шт с каждой стороны).

- Открутите гайки крепления к переднему брызговику головкой на 13 мм (2 шт).

- Аккуратно потяните защиту вниз и назад, освобождая крепежные ушки от кронштейнов.

Важные нюансы:

- Не оставляйте автомобиль только на домкрате – обязательны страховочные подставки

- Очистите резьбовые соединения проникающей смазкой при затрудненном откручивании

- Сложите крепежные элементы в отдельную емкость во избежание потери

| Элемент крепления | Количество | Тип инструмента |

|---|---|---|

| Болты к лонжеронам | 4 шт | Головка 10 мм |

| Гайки к брызговику | 2 шт | Головка 13 мм |

| Пластиковые саморезы | 4-6 шт | Крестовая отвертка |

Снятие клемм с аккумулятора для обесточивания системы

Отключение питания – обязательный этап перед любыми работами с электрооборудованием автомобиля. Это исключает риск короткого замыкания при случайном касании инструментом токоведущих частей и защищает электронные блоки управления от возможных скачков напряжения.

Первым всегда снимается отрицательный контакт («масса»), обозначенный знаком «-». Это правило критически важно, так как при обратной последовательности (сначала плюс) существует высокая вероятность замыкания ключа или инструмента о кузов при откручивании минусовой клеммы.

Порядок безопасного отключения аккумулятора

- Заглушите двигатель и извлеките ключ из замка зажигания.

- Ослабьте гайку крепления наконечника отрицательной клеммы («-») с помощью ключа на 10 мм.

- Снимите клемму с вывода АКБ и отведите провод в сторону, исключив его случайный контакт с клеммой или кузовом.

- Повторите действия для положительной клеммы («+»), обозначенной знаком «+».

Важно: Убедитесь, что снятые клеммы надежно зафиксированы и не касаются клемм аккумулятора или металлических частей кузова/двигателя. Для дополнительной изоляции можно обернуть их плотной тканью или надеть резиновые колпачки.

Демонтаж пластикового кожуха ремня ГРМ

Пластиковый кожух защищает ремень ГРМ от грязи и посторонних предметов, его демонтаж обязателен для доступа к навесному оборудованию. Крепится кожух на нескольких винтах разного типа, расположенных по периметру детали. Перед снятием очистите поверхность от пыли и масла во избежание попадания загрязнений в зону ремня.

Для работы потребуется ключ на 10 (рожковый или накидной), а также крестовая отвертка. Снимите клемму «минус» с аккумулятора и убедитесь, что зажигание выключено. Уберите патрубок воздушного фильтра, если он мешает свободному доступу к кожуху.

Порядок демонтажа

- Выкрутите три верхних винта под крестовую отвертку, фиксирующих верхнюю половину кожуха к кронштейну двигателя.

- Открутите два боковых болта ключом на 10 на стыке верхней и нижней частей кожуха со стороны радиатора.

- Снимите нижний болт крепления кожуха к блоку цилиндров (ключ на 10), предварительно сдвинув защитный резиновый кожух генератора.

- Аккуратно потяните верхнюю часть кожуха на себя, отсоединяя фиксаторы в местах стыка с нижней половиной.

- Извлеките нижнюю часть кожуха через пространство между шкивом коленвала и двигателем, избегая деформации пластика.

Осмотрите демонтированный кожух на наличие трещин. Не допускайте попадания масла на внутреннюю поверхность – при монтаже она должна быть абсолютно сухой. Храните винты отдельно, так как их длина различается: два коротких (верхние), три длинных (боковые и нижний).

Снятие воздушного фильтра и корпуса для доступа

Отключите минусовую клемму аккумулятора для предотвращения короткого замыкания. Ослабьте хомут крепления патрубка воздуховода к дроссельному узлу при помощи крестовой отвертки или головки на 7 мм. Снимите гофрированный патрубок, аккуратно сдвигая его по направлению к радиатору.

Отожмите фиксаторы по бокам крышки воздушного фильтра. Поднимите крышку вверх, извлеките фильтрующий элемент и очистите посадочную площадку от мусора. Проверьте состояние уплотнительной резинки на крышке – при наличии трещин или деформации замените ее.

Демонтаж корпуса фильтра

- Выкрутите три гайки крепления корпуса к кузову ключом на 10 мм (две спереди, одна у брызговика).

- Отсоедините разъем датчика массового расхода воздуха (ДМРВ), нажав на пластиковый фиксатор.

- Снимите шланг сапуна картера с патрубка на корпусе фильтра, ослабив хомут отверткой.

- Приподнимите корпус вверх, расшатывая его для снятия с резиновых подушек-опор.

Важные нюансы:

- Не роняйте ДМРВ – датчик чувствителен к ударам

- Заглушите патрубок сапуна чистой ветошью во избежание попадания мусора в двигатель

- Пометьте положение разъемов при сомнении в дальнейшей правильной сборке

Ослабление натяжения ремня генератора ключом на 17

Регулировочный болт генератора расположен в нижней части его корпуса и требует применения ключа на 17. Ослабление необходимо для последующего снятия ремня, обеспечивающего привод помпы и генератора. Перед началом работ убедитесь в устойчивом положении автомобиля на ручнике или упорах.

Вращайте регулировочный болт против часовой стрелки, контролируя степень ослабления. Генератор должен свободно перемещаться по направляющей к двигателю, что снизит натяжение ремня. Избегайте полного выкручивания болта – достаточно ослабить крепление для смещения агрегата.

Порядок действий

- Зафиксируйте корпус генератора монтировкой

- Установите ключ на 17 на регулировочный болт

- Поворачивайте болт на ½-1 оборот против часовой стрелки

- Проверьте люфт ремня рукой (допустимый прогиб 10-15 мм)

| Инструмент | Назначение |

| Ключ рожковый 17 | Ослабление регулировочного болта |

| Монтировка | Фиксация генератора при ослаблении |

Важно: при ослаблении придерживайте генератор, чтобы избежать резкого смещения. После снятия ремня проверьте состояние шкивов – задиры или биение потребуют дополнительного ремонта. Не допускайте попадания масла на ремень – это сократит его ресурс.

Снятие ремня генератора и отсоединение клемм датчиков

Для обеспечения доступа к помпе необходимо демонтировать приводной ремень генератора, который проходит через её шкив. Параллельно требуется отключить электрические разъемы датчиков, закрепленных на корпусе водяного насоса – это предотвратит повреждение проводки при демонтаже и обеспечит безопасность работ.

Перед началом операций убедитесь в отсутствии напряжения в бортовой сети, отсоединив клемму «минус» от аккумулятора. Подготовьте набор рожковых ключей (на 10, 13, 17 мм), монтажную лопатку или монтировку для натяжителя, а также ветошь для очистки зоны работ от загрязнений.

Последовательность операций

- Ослабление натяжения ремня:

- Найдите регулировочную планку генератора и гайку её крепления

- Ослабьте контргайку натяжителя ключом на 13 мм

- Поверните регулировочный болт ключом на 17 мм против часовой стрелки до ослабления ремня

- Демонтаж ремня:

- Снимите ремень со шкивов коленвала, генератора и насоса ГУР (при наличии)

- Проверьте состояние ремня на предмет трещин и расслоений – при дефектах замените

- Отложите ремень в сторону, исключив его контакт с техническими жидкостями

- Отсоединение клемм:

- Найдите разъем датчика температуры охлаждающей жидкости на корпусе помпы

- Нажмите на фиксатор пластиковой защелки и аккуратно отсоедините колодку

- При наличии дополнительных сенсоров (например, датчика уровня тосола) отключите их аналогичным способом

При отключении разъемов не допускается тянуть за провода – извлекайте колодку, удерживая только за корпус фиксатора. Уложите отсоединенные жгуты так, чтобы они не мешали дальнейшему демонтажу помпы и не контактировали с острыми кромками элементов двигателя.

Фиксация коленвала в ВМТ метками шкива и маркером

Точная установка коленчатого вала в положение верхней мертвой точки (ВМТ) первого цилиндра критически важна для корректной синхронизации газораспределительного механизма после замены помпы. Несоблюдение этого требования приведет к нарушениям в работе двигателя, включая потерю мощности, детонацию или серьезные механические повреждения клапанов и поршней.

Для фиксации ВМТ необходимо совместить специальные метки на шкиве коленвала и блоке двигателя. Предварительно очистите шкив и прилегающую зону от грязи и масла ветошью, чтобы визуально идентифицировать штатные риски. При необходимости используйте фонарь для дополнительного освещения рабочей области.

Пошаговая процедура совмещения меток

- Прокрутите коленвал за болт крепления шкива с помощью воротка или ключа на 19 мм. Вращение производите только по часовой стрелке (по направлению движения двигателя).

- Найдите длинную риску на ободе шкива коленвала. Она соответствует углу 0° (ВМТ). Рядом часто присутствуют дополнительные короткие метки для опережения зажигания.

- Совместите длинную риску шкива с треугольным выступом-указателем на крышке масляного насоса или блоке цилиндров. Для точности отметьте риску ярким маркером или краской.

- Проверьте положение распредвала: метка на его шестерне должна совпадать с выступом на корпусе подшипников. Если метки ГРМ не совпадают – коленвал не в ВМТ.

Важно! После совмещения меток запрещено проворачивать коленвал или распредвал до окончания работ с помпой и ремнем ГРМ. Для дополнительной фиксации вставьте отвертку через свечное отверстие первого цилиндра – поршень должен находиться в максимально верхнем положении.

Ослабление болта натяжного ролика ГРМ ключом на 13

Для доступа к болту натяжного ролика снимите правое переднее колесо и пластиковый брызговик двигателя, предварительно вывернув саморезы крепления. Болт расположен за шкивом коленвала на кронштейне ролика – его головка ориентирована перпендикулярно кузову и видна в нижней части моторного отсека при повороте руля в крайнее левое положение.

Используйте рожковый ключ на 13 или головку с воротком/трещоткой. Удерживайте ролик от проворачивания рукой, одновременно ослабляя болт против часовой стрелки (левой рукой). Контролируйте усилие – резьба крепления подвержена срыву, особенно при коррозии. Если болт не поддается, обработайте резьбовое соединение проникающей смазкой типа WD-40 и выждите 10-15 минут.

Типичные ошибки при ослаблении

- Использование накидного ключа – ограниченное пространство часто не позволяет его применить

- Проворачивание ролика при откручивании – приводит к повреждению ремня ГРМ

- Перепутывание болтов – натяжной ролик фиксируется единственным болтом М8

Аккуратное снятие ремня ГРМ без перекручивания

Перед демонтажем ремня ГРМ зафиксируйте положение коленчатого и распределительного валов метками – это предотвратит перескок зубьев при последующей установке. Ослабьте натяжной ролик, используя торцевой ключ на 17, проворачивая его болт против часовой стрелки до ослабления ремня.

Снимите защитный кожух ремня ГРМ, открутив крепежные гайки ключом на 10. Убедитесь, что на ремне отсутствуют следы масла или охлаждающей жидкости – при их обнаружении потребуется устранить причину протечки перед установкой нового ремня.

Последовательность демонтажа

- Сдвиньте натяжной ролик в сторону двигателя для максимального ослабления ремня

- Снимите ремень с шестерни распредвала, аккуратно поддев его пальцами

- Плавно стяните ремень с зубьев шкива коленвала без перекоса

- Извлеките ремень через свободное пространство между шкивами

Критические правила:

- Не допускайте перегибов ремня – это повреждает корд

- Избегайте контакта с маслом – даже капля снижает ресурс

- Не проворачивайте валы при снятом ремне

| Ошибка | Последствие |

| Резкий срыв ремня со шкивов | Деформация корда, микротрещины |

| Применение отверток для поддевания | Разрыв зубьев или боковины |

Демонтаж шкива коленчатого вала головкой на 19

Отверните четыре болта крепления защитной пластиковой крышки шкива коленвала, используя головку на 10 или ключ соответствующего размера. Снимите крышку, аккуратно отведя ее в сторону для обеспечения доступа к шкиву. Убедитесь в отсутствии проводов или шлангов, мешающих демонтажу.

Зафиксируйте коленчатый вал от проворачивания одним из двух способов: установите монтировку между шатунной шейкой и блоком цилиндров либо попросите помощника включить 4-ю передачу и нажать на тормоз при выключенном зажигании. Проверьте надежность блокировки перед откручиванием.

Последовательность откручивания гайки шкива

- Обработайте резьбу гайки шкива проникающей смазкой (WD-40, "жидкий ключ") и дайте составу подействовать 5-10 минут

- Установите головку на 19 на гайку шкива через удлинитель и вороток

- Создайте резкое усилие против часовой стрелки короткими рывками для срыва гайки

- Полностью выверните гайку после срыва, контролируя положение фиксатора коленвала

| Типовая проблема | Решение |

|---|---|

| Гайка не поддается | Увеличьте рычаг удлинителем, примените ударный гайковерт или нагрейте гайку горелкой |

| Проворачивается коленвал | Проверьте качество фиксации, используйте спецключ для шкива или стопор блока сцепления |

Снимите шкив после удаления гайки, аккуратно стягивая его руками. При затрудненном снятии легко постучите резиновой киянкой по фланцу шкива с разных сторон, избегая перекоса. Не используйте металлические молотки – возможна деформация посадочного места!

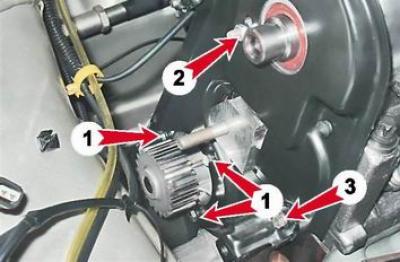

Снятие металлической крышки привода ГРМ (3 болта)

Предварительно очистите поверхность крышки и прилегающие зоны от грязи ветошью, исключая попадание абразивных частиц внутрь привода. Ослабьте ключом на 10 три крепежных болта, расположенных по периметру крышки – два сверху возле шкива распредвала и один снизу около масляного насоса.

Аккуратно подденьте крышку плоской отверткой в районе монтажных ушек, избегая деформации фланца или прокладки. Снимите деталь, одновременно удерживая ремень ГРМ от смещения в сторону, и сразу осмотрите посадочную плоскость блока на наличие забоин или остатков старой прокладки.

Ключевые моменты демонтажа

- Порядок откручивания: начинайте с верхнего левого болта, затем правый верхний, завершайте нижним

- Контроль положения ремня: зафиксируйте метками зубья шестерен коленвала/распредвала при риске сдвига

- Диагностика после снятия: проверьте целостность резинового уплотнителя и отсутствие масляных подтеков на внутренней поверхности

| Тип крепежа | Болт М6×16 (ГОСТ 7798-70) |

| Момент затяжки | 8–10 Н·м (при установке) |

| Риски при демонтаже | Обрыв резьбы, падение болтов в поддон |

Очистка посадочного места помпы от грязи ветошью

Тщательно удалите остатки старой прокладки и герметика с привалочной плоскости блока цилиндров. Используйте скребок из мягкого металла или дерева, избегая царапин на алюминиевой поверхности – глубокие борозды нарушат герметичность.

Обильно смочите ветошь в уайт-спирите или бензине "Калоша". Активными круговыми движениями протирайте посадочную площадку, размягчая и удаляя масляные пятна, накипь и мелкие частицы грязи. Меняйте ветошь по мере загрязнения.

Ключевые правила очистки

- Контроль плоскости: Проверьте ровность поверхности пальцем – не допускается наличие бугров или впадин.

- Запрещенные материалы: Не используйте наждачную бумагу, абразивные губки или стальные щетки.

- Финишная обработка: Протрите площадку сухой чистой ветошью до исчезновения разводов и черных следов.

- Осмотр каналов: Убедитесь, что отверстия каналов системы охлаждения полностью свободны от сора.

Важно: Остатки масла или герметика приведут к протечке антифриза даже с новой прокладкой. Повторяйте очистку до идеально матового состояния металла.

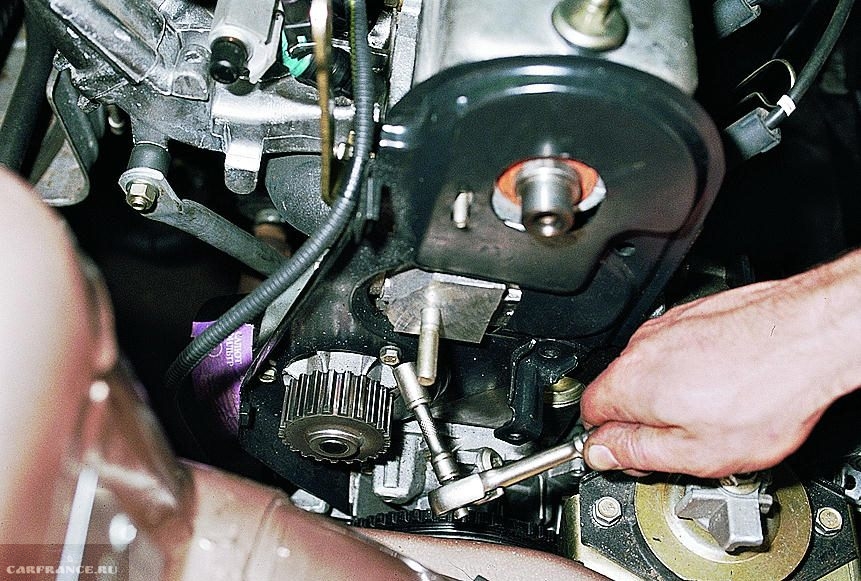

Откручивание шести болтов крепления помпы головкой на 10

Обеспечьте свободный доступ к крепежным элементам помпы. Шесть болтов с головкой под ключ на 10 мм расположены по периметру корпуса помпы, соединяя его с блоком цилиндров.

Применяя головку на 10 мм с трещоткой или воротком, начинайте последовательно откручивать болты. Действуйте осторожно, чтобы не сорвать грани, особенно если крепеж прикипел или затянут с чрезмерным усилием.

Порядок действий и важные замечания

Рекомендуется использовать короткий вороток или трещотку с короткой рукояткой для лучшего контроля усилия и доступа в стесненных условиях.

- Начните откручивать болты, следуя принципу крест-накрест или диагонали. Это помогает равномерно снять нагрузку с прокладки и корпуса помпы.

- Ослабьте каждый болт на 1-2 оборота, не выкручивая полностью сразу. Пройдите все шесть болтов по выбранной схеме.

- После первоначального ослабления всех болтов, полностью выкрутите их, сохраняя схему откручивания.

- Сложите выкрученные болты в надежное место, чтобы не потерять.

После снятия помпы обязательно очистите резьбовые отверстия в блоке цилиндров от остатков старой прокладки, грязи и ржавчины. Используйте метчик подходящего размера (М6х1.0) или ершик. Это критически важно для правильной затяжки новых болтов и предотвращения протечек.

Помните: Старую прокладку помпы нельзя использовать повторно. Обязательно установите новую.

| Характеристика болта | Значение |

| Размер головки | 10 мм |

| Количество | 6 шт |

| Резьба | М6х1.0 |

| Тип | Болт с шестигранной головкой |

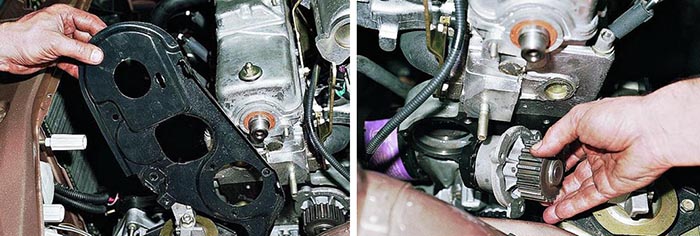

Извлечение старой помпы с помощью монтажной лопатки

После откручивания крепежных болтов и снятия ремня ГРМ, приступают к демонтажу помпы. Монтажная лопатка вставляется в зазор между корпусом помпы и блоком двигателя. Аккуратными ударами молотка по рукоятке лопатки создают усилие, необходимое для отрыва помпы от посадочного места. Важно прилагать усилие равномерно по периметру, чтобы не повредить привалочную плоскость блока.

В случае прикипания помпы к блоку, рекомендуется обработать стык проникающей смазкой и выждать несколько минут. Если помпа не поддается, можно попеременно поддевать ее с разных сторон, избегая перекосов. Не допускается применение избыточной силы, так как это может привести к разрушению алюминиевого корпуса помпы или блока цилиндров.

Ключевые этапы работ

- Фиксация инструмента: Установите лопатку в месте наибольшего зазора между фланцем помпы и блоком

- Равномерное воздействие: Наносите легкие удары молотком по лопатке, перемещая ее по окружности каждые 2-3 удара

- Контроль усилия: Прекращайте воздействие при появлении видимого смещения помпы

- Демонтаж: Поддевайте помпу поочередно с верхней и нижней стороны до полного отделения

Критические моменты: Избегайте деформации фланца блока. При обнаружении коррозии или глубоких задиров на посадочной плоскости - зачистите поверхность перед установкой новой помпы.

Проверка состояния посадочного места и штырей блока

После демонтажа старой помпы тщательно очистите посадочную плоскость блока цилиндров от остатков старой прокладки и герметика. Используйте скребок или пластиковую лопатку, избегая царапин на металле. Обезжирьте поверхность уайт-спиритом или бензином "Калоша", уделяя особое внимание отверстиям крепежных болтов и каналам системы охлаждения.

Визуально оцените целостность стальных направляющих штырей (двух верхних и одного нижнего), выступающих из блока. Проверьте отсутствие коррозии, деформаций и следов "закусывания". Пальцами проверьте надежность их фиксации – штыри не должны шататься или проворачиваться. При выявлении повреждений замените штыри, аккуратно выбив старые пробойником и запрессовав новые легкими ударами киянки.

Ключевые аспекты контроля

- Соосность отверстий: убедитесь, что монтажные отверстия в блоке не имеют сколов или эллипсности

- Глубина посадки: штыри должны выступать на 7-8 мм над плоскостью блока

- Отсутствие каверн: проверьте привалочную поверхность на предмет раковин и глубоких коррозийных поражений

| Дефект | Метод проверки | Способ устранения |

|---|---|---|

| Задиры на штырях | Тактильный осмотр, визуализация | Полировка мелкой наждачной бумагой (P600) |

| Перекос штырей | Прикладывание металлической линейки | Аккуратная правка легкими ударами |

| Загрязнение резьбы | Пробное вкручивание болта | Прогонка метчиком М8×1.25 |

Важно: при обнаружении неровностей на привалочной плоскости блока (высота бугорков >0.05 мм) произведите шлифовку поверхности стеклянной плитой с нанесенной пастой ГОИ. Используйте новый герметик только после полного высыхания обезжиривателя!

Удаление остатков старой прокладки и герметика

После демонтажа помпы тщательно очистите привалочную поверхность блока цилиндров от остатков старой прокладки и затвердевшего герметика. Используйте для этого пластиковый или деревянный скребок, избегая абразивных материалов и металлических инструментов, способных оставить царапины. Любые неровности или задиры на поверхности приведут к нарушению герметичности после установки новой детали.

Обезжирьте очищенную площадку Уайт-спиритом, ацетоном или специальным обезжиривателем. Особое внимание уделите области вокруг монтажных отверстий и каналам системы охлаждения – на них не должно оставаться даже мелких частиц грязи, масляных пятен или следов старого герметика. Контролируйте плоскость прилегания линейкой или лезвием ножа – перепады более 0,05 мм недопустимы.

Ключевые этапы очистки

- Механическое удаление крупных фрагментов скребком из мягкого материала.

- Зачистка абразивной губкой (зернистость P150-P220) без сильного нажима.

- Финишная обработка ветошью, смоченной в обезжиривающей жидкости.

- Визуальный контроль при хорошем освещении на отсутствие дефектов.

| Материал | Назначение | Риски |

|---|---|---|

| Металлическая щетка/нож | Не рекомендуется | Риск повреждения алюминиевой поверхности |

| Наждачная бумага (крупная) | Допустима для грубых наплывов | Появление глубоких рисок |

| Специальные смывки герметика | Эффективно размягчает остатки | Требует аккуратного применения |

Важно: Перед установкой новой помпы повторно обезжирьте поверхность – даже отпечатки пальцев могут нарушить герметичность соединения. Убедитесь, что все посадочные шпильки очищены резьбовой щеткой и свободно вкручиваются в блок.

Обезжиривание привалочной плоскости

Тщательное обезжиривание поверхности блока цилиндров в месте установки помпы – обязательный этап, напрямую влияющий на качество герметизации соединения. Любые остатки старой прокладки, следы масла, антифриза или грязи создают барьер для равномерного прилегания новой прокладки и герметика, провоцируя течи охлаждающей жидкости в самом скором времени после ремонта.

Для обработки используйте чистую, безворсовую ветошь, обильно смоченную техническим спиртом или уайт-спиритом. Активно протирайте плоскость до полного удаления всех видимых загрязнений и жировых пятен, меняя загрязненные участки тряпки на чистые. Дождитесь полного испарения состава перед установкой новой помпы.

Ключевые моменты при обезжиривании

- Запрещено использовать бензин или ацетон – они могут повредить металл или резиновые уплотнители вблизи плоскости.

- Уделите внимание отверстиям под болты – остатки герметика или коррозии внутри резьбы нарушат момент затяжки.

- Контролируйте чистоту ветоши – попадание новых частиц грязи с тряпки сведет усилия на нет.

- Дождитесь высыхания – установка помпы на влажную поверхность ухудшит адгезию герметика.

Пропуск этого этапа или небрежное выполнение – частая причина повторного ремонта из-за протечек антифриза.

Нанесение тонкого слоя герметика на новую прокладку с двух сторон

Перед установкой новой прокладки равномерно распределите герметик тонким слоем по обеим её рабочим поверхностям. Используйте для этого кисточку, шприц или резиновый шпатель, избегая образования капель и излишков. Толщина слоя не должна превышать 0.5 мм – избыток состава при затяжке попадёт в каналы охлаждающей системы.

Особое внимание уделите зонам вокруг отверстий под болты и патрубки: герметик должен полностью покрывать привалочные плоскости прокладки, но не затекать внутрь технологических отверстий. Используйте только термостойкие составы, рассчитанные на контакт с антифризом, например, ABRO GP-630 или Loctite 574.

Ключевые правила нанесения

- Обезжирьте поверхности: очистите прокладку и привалочные плоскости блока/помпы спиртом или уайт-спиритом

- Дозируйте аккуратно: 1-2 капли герметика на каждую сторону достаточно для покрытия

- Не допускайте разрывов слоя: сплошная линия по периметру не требуется, но покрытие должно быть непрерывным в зонах стыка

| Этап | Важные нюансы |

|---|---|

| Выбор герметика | Исключительно анаэробные составы синего/красного цвета (температура эксплуатации от -40°C до +200°C) |

| Время схватывания | Устанавливайте помпу сразу после нанесения – полимеризация начинается через 3-5 минут |

| Контроль излишков | Выступившие излишки после затяжки немедленно удаляйте чистой ветошью |

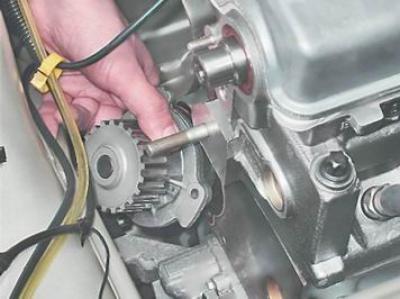

Примеривание новой помпы без прокладки для контроля посадки

После демонтажа старой помпы и очистки посадочной плоскости на блоке цилиндров выполните предварительную установку новой помпы без прокладки. Эта операция позволяет проверить соответствие геометрии деталей и выявить скрытые дефекты до финальной сборки.

Плотно прижмите корпус новой помпы к блоку двигателя, совместив монтажные отверстия с резьбовыми гнездами. Убедитесь в отсутствии перекосов и зазоров между металлическими поверхностями – даже минимальный зазор в 0.5 мм свидетельствует о несоответствии детали или наличии загрязнений.

Ключевые этапы проверки

- Контроль совпадения отверстий – все крепежные болты должны входить свободно без перекоса

- Проверка прилегания шкива – расстояние до ремня ГРМ должно оставаться равномерным по всей окружности

- Тест вращения подшипника – шкив должен проворачиваться от руки без заеданий и шума

| Тип дефекта | Метод выявления |

| Кривизна корпуса | Щуп 0.1 мм не должен проходить по периметру стыка |

| Несоосность вала | Визуальное биение шкива при вращении |

При обнаружении любых несоответствий прекратите установку – потребуется замена помпы или дополнительная обработка посадочной поверхности. Учтите, что притертости на металле от пробной установки необходимо полностью удалить перед финальным монтажом с прокладкой.

Установка новой помпы с прокладкой в посадочное гнездо

Перед монтажом тщательно очистите посадочную поверхность блока цилиндров от остатков старой прокладки и загрязнений металлической щеткой или скребком. Обезжирьте контактную зону бензином или растворителем, обеспечив идеальную плоскость для плотного прилегания.

Нанесите тонкий равномерный слой термостойкого герметика (например, ABRO GP-340) на новую паронитовую прокладку с обеих сторон. Установите прокладку строго по направляющим штифтам на блок двигателя, избегая смещений.

Ключевые этапы монтажа

- Аккуратно подведите помпу к блоку, совмещая её крепежные отверстия со шпильками

- Убедитесь в правильном положении крыльчатки относительно рубашки охлаждения

- Наживите крепежные гайки вручную до момента касания помпы с прокладкой

Затягивайте гайки крест-накрест динамометрическим ключом в три этапа:

- Предварительная затяжка моментом 5 Н·м

- Основная затяжка 15-20 Н·м

- Контрольное протягивание с проверкой равномерности прилегания

| Элемент | Параметр | Значение |

|---|---|---|

| Прокладка | Толщина | 0.8 мм |

| Герметик | Время полимеризации | 15-20 мин |

| Крепеж | Диаметр резьбы | М8×1.25 |

После установки визуально проверьте отсутствие перекосов корпуса. Категорически запрещается использовать ударные инструменты при затяжке – это приводит к разрушению алюминиевого корпуса помпы и деформации посадочного места.

Ручная затяжка болтов крепления помпы до схватывания

После установки новой помпы на посадочное место с прокладкой, все болты крепления наживляются пальцами до соприкосновения шайб с корпусом. На этом этапе категорически запрещается использовать инструмент – только ручное усилие. Цель – обеспечить равномерное прилегание помпы к блоку двигателя без перекосов, чтобы герметик или новая прокладка правильно сформировали соединение.

Болты затягиваются в строгой последовательности крест-накрест (даже при треугольном расположении точек крепления), по 2-3 оборота на каждом за проход. Момент "схватывания" определяется по началу сопротивления при вращении болта пальцами – когда фланец помпы плотно прижимается к блоку, но прокладка еще не деформирована. Превышение этого усилия на данной стадии ведет к срыву резьбы в алюминиевом блоке или короблению корпуса помпы.

Ключевые этапы ручной затяжки

- Подготовка резьбы: Очистить отверстия в блоке от грязи и остатков герметика. Легко вкрутить каждый болт без шайбы на несколько оборотов для проверки хода.

- Последовательность затяжки:

- При 4 болтах: верхний левый → нижний правый → верхний правый → нижний левый.

- При 3 болтах (ВАЗ-2115): верхний → нижний правый → нижний левый.

- Контроль усилия: Проворачивать болты только до момента ощутимого сопротивления. Проверить отсутствие зазора между фланцем помпы и блоком тонким щупом 0.05 мм.

| Ошибка | Последствие | Профилактика |

| Затяжка ключом на этом этапе | Деформация корпуса помпы, повреждение прокладки | Использовать только пальцы/плотные перчатки |

| Нарушение последовательности | Перекос помпы, течь антифриза | Отметить болты мелом по схеме |

| Пропуск этапа "схватывания" | Неправильная усадка прокладки при финальной затяжке | Делать паузу 5-7 минут после ручной затяжки |

Важно: Если болт проворачивается с характерным скрипом или резко теряет сопротивление – немедленно прекратите затяжку. Это свидетельствует о срыве резьбы. Требуется ремонт отверстия метчиком или установка футорки.

Диагональная затяжка болтов моментом 10-12 Н·м

После установки новой прокладки и совмещения отверстий помпы с посадочной плоскостью на блоке цилиндров, вставьте болты крепления помпы. Начинайте затяжку болтов только вручную, наживляя их на несколько оборотов, чтобы обеспечить равномерное начальное прилегание и избежать перекоса корпуса помпы.

Для окончательной затяжки используйте динамометрический ключ, настроенный на момент 10-12 Н·м. Крайне важно придерживаться этого значения, так как превышение момента приводит к деформации корпуса помпы (особенно алюминиевого), повреждению прокладки и утечке охлаждающей жидкости, а недостаточный момент гарантирует течь.

Порядок и техника затяжки

Затяжку необходимо производить строго по диагонали в несколько проходов (минимум 2-3). Это обеспечивает равномерное распределение усилия по всему периметру прилегания помпы и предотвращает перекос:

- Наживите все болты вручную.

- Первым проходом слегка подтяните каждый болт до легкого контакта в порядке диагонали (например, 1-3-2-4).

- Вторым проходом дотяните все болты примерно до половины требуемого момента (5-6 Н·м), сохраняя диагональную последовательность.

- Третьим проходом доведите момент затяжки каждого болта до конечного значения 10-12 Н·м, снова работая по диагонали.

Необходимые инструменты:

- Динамометрический ключ (обязательно!)

- Головка или торцевой ключ на 10 мм (размер головки болта крепления помпы ВАЗ-2115)

| Условный № болта | Пример диагональной последовательности (1 проход) | Пример диагональной последовательности (2 проход) |

|---|---|---|

| 1 (верхний левый) | Первая затяжка | Третья затяжка |

| 2 (нижний правый) | Вторая затяжка | Четвертая затяжка |

| 3 (верхний правый) | Третья затяжка | Первая затяжка |

| 4 (нижний левый) | Четвертая затяжка | Вторая затяжка |

После затяжки всех болтов до 10-12 Н·м еще раз проверьте правильность установки помпы и отсутствие перекосов. Никогда не превышайте указанный момент затяжки – это основная причина преждевременного выхода помпы или прокладки из строя.

Монтаж металлической крышки привода ГРМ

Перед установкой тщательно очистите привалочную поверхность блока цилиндров и самой крышки от старой прокладки, грязи и масляных следов. Убедитесь в отсутствии деформаций на фланце крышки – при необходимости выровняйте его легкими ударами молотка через деревянную проставку.

Нанесите тонкий слой герметика (например, Loctite 574) на обе стороны новой прокладки, уделяя особое внимание зонам вокруг отверстий под болты и водяного канала. Совместите отверстия прокладки с направляющими штифтами на блоке цилиндров, избегая перекосов.

Порядок установки и затяжки

Аккуратно наденьте металлическую крышку на штифты блока, следя за правильным позиционированием прокладки. Вставьте все крепежные болты (8 шт. для ВАЗ-2115) и равномерно затяните их крестообразной схемой в три этапа:

- Предварительная затяжка моментом 5-7 Н·м

- Основная затяжка 18-20 Н·м

- Контрольный проход по кругу с финальным моментом

Проверьте соосность отверстий под болты крепления шкива коленвала и датчика положения. Убедитесь, что крышка не контактирует с ремнем ГРМ или зубьями шкивов. Остатки герметика удалите ветошью до начала полимеризации.

| Ключевые параметры | Значение |

|---|---|

| Диаметр отверстия под шкив | 120±0.2 мм |

| Момент затяжки болтов | 18-20 Н·м |

| Время отверждения герметика | 30-60 минут |

После монтажа дайте герметику высохнуть согласно инструкции производителя перед заливкой охлаждающей жидкости. Обязательно проверьте отсутствие течей при первом запуске двигателя, контролируя область стыка крышки и блока на предмет просачивания антифриза или масла.

Установка шкива коленвала с фиксацией болта (момент 65 Н·м)

Перед установкой нового шкива коленвала тщательно очистите посадочный конус на валу и внутреннее отверстие шкива от грязи, масла и следов старой краски. Убедитесь, что шпоночный паз на валу и шпонка не имеют повреждений или деформаций. Аккуратно наденьте шкив на вал, совместив шпонку с пазом, и продвиньте его до упора рукой.

Вставьте новый крепежный болт через шкив в резьбовое отверстие коленчатого вала. Предварительно смажьте резьбовую часть болта и его торцевую поверхность (под головкой) тонким слоем моторного масла. Это снизит трение при затяжке и обеспечит точность момента.

Фиксация коленвала и затяжка болта

Надежно зафиксируйте коленчатый вал от проворачивания одним из следующих способов:

- Специальным фиксатором (устанавливается в отверстие картера сцепления).

- Монтажной лопаткой или прочным металлическим предметом, уперев его в зубья маховика через люк картера сцепления (предварительно сняв резиновую заглушку).

- Попросив помощника включить высшую передачу и нажать на тормоз (при условии, что автомобиль стоит на земле с затянутым ручником).

Затяните болт крепления шкива коленвала динамометрическим ключом с усилием 65 Н·м (Ньютон-метров). Контролируйте момент строго по шкале ключа, без превышения. После достижения указанного момента, докручивать болт дополнительно не требуется.

Проверьте правильность положения шкива: он должен сидеть плотно, без перекосов и биения. Убедитесь, что ремень ГРМ или приводных агрегатов (в зависимости от этапа сборки) будет правильно проходить по ручьям шкива.

Надевание ремня ГРМ с соблюдением всех меток

Убедитесь, что метки на шкиве коленчатого вала, распредвала и маховике (через смотровое окно в картере КПП) выставлены идеально точно. Коленвал должен быть зафиксирован специальным штифтом в отверстии маховика, а распредвал – с помощью пластины-фиксатора, вставленной в паз его задней шестерни. Помпа должна быть полностью установлена и затянута.

Снимите заглушку с резьбового отверстия на блоке цилиндров над масляным фильтром и вкрутите вместо нее приспособление для натяжения ремня (штатный болт М8 с длиной не менее 60 мм). Наденьте ремень ГРМ на шестерню коленвала, затем на натяжной ролик, водяную помпу и шестерню распредвала, оставив зубчатый шкив вспомогательных агрегатов (генератор, ГУР) напоследок.

Порядок натяжения ремня

- Проверьте совпадение меток после накидывания ремня. При малейшем сдвиге аккуратно проверните распредвал за болт крепления шестерни ключом на 17 мм до точного совмещения.

- Ослабьте гайку крепления натяжного ролика. Поверните эксцентрик ролика против часовой стрелки, чтобы ослабить ремень.

- Наденьте ремень на шкив генератора/ГУР, убедившись, что зубья вошли в зацепление без перекосов.

- Ключом на 19 мм поворачивайте эксцентрик натяжителя по часовой стрелке, пока приспособление для натяжения не коснется ремня.

| Этап контроля | Действие |

|---|---|

| Натяжение | Проверните коленвал на 2 оборота по часовой стрелке за болт крепления шкива. Допускается проворот только за коленвал! |

| Проверка меток | Повторно убедитесь в точном совпадении всех меток. Если они сбились – процесс натяжения необходимо повторить. |

| Фиксация ролика | Затяните гайку натяжного ролика моментом 35–45 Н·м, удерживая эксцентрик от проворота. |

Снимите фиксаторы с коленвала и распредвала. Проверните коленвал еще на 1.5–2 оборота и окончательно проконтролируйте метки. Только при их безупречном совпадении можно устанавливать защитные кожухи ремня ГРМ и запускать двигатель.

Регулировка натяжения ремня ГРМ по шкале натяжителя

Натяжитель ремня ГРМ ВАЗ-2115 оборудован визуальной шкалой для точной регулировки. Корректное натяжение исключает проскальзывание и обрыв ремня, предотвращая фатальные последствия для клапанов и поршневой группы. Неправильная регулировка приводит к ускоренному износу и риску выхода из строя двигателя.

Шкала представляет собой два выступа на корпусе натяжителя с центральной канавкой. Подвижный указатель (металлический язычок) должен располагаться строго между этими метками при работающем двигателе. Отклонение влево указывает на слабое натяжение, вправо – на чрезмерное.

Пошаговая процедура регулировки

- Ослабьте гайку крепления натяжителя ключом на 17 мм

- Запустите двигатель на 1-2 минуты для самовыравнивания ремня

- Заглушите мотор и немедленно проверьте положение указателя относительно шкалы

- При смещении указателя влево: подтяните ремень смещением натяжителя против часовой стрелки

- При смещении вправо: ослабьте натяжение смещением натяжителя по часовой стрелке

- Фиксируйте гайку при достижении правильного положения указателя

Прокрутите коленвал на 2 оборота ключом за болт крепления шкива. Повторно проверьте положение указателя при остановке двигателя – оно должно остаться в допустимом диапазоне. Игнорирование этой проверки – частая причина преждевременного износа ремня.

Проверка совпадения меток после двух оборотов коленвала

После установки нового ремня ГРМ и предварительной проверки меток выполните два полных оборота коленчатого вала по часовой стрелке. Используйте ключ на 19 мм, накинутый на болт крепления шкива коленвала. Проворачивайте плавно, без рывков, контролируя свободный ход ремня и отсутствие зацепления за элементы двигателя.

Совершив два оборота (720°), коленвал вернется в исходное положение. В этот момент повторно проверьте положение всех контрольных меток. Это критически важно для подтверждения правильности установки фаз газораспределения и предотвращения встречи клапанов с поршнями.

Ключевые точки контроля

- Метка на шкиве коленвала должна точно совпасть с длинной риской (или треугольным вырезом) на масляном насосе.

- Метка на шкиве распределительного вала (выступ или точка) обязана находиться строго напротив соответствующего выступа (корпуса подшипников) на головке блока цилиндров.

- Метка на маховике (через смотровое окно в картере сцепления) должна совпасть с центральной риской на шкале.

Если хотя бы одна метка не совпадает, ни в коем случае не запускайте двигатель. Это свидетельствует о неправильной установке ремня ГРМ (смещение на зуб или более). Требуется:

- Ослабить натяжной ролик.

- Аккуратно снять ремень ГРМ.

- Повторно выставить метки коленвала и распредвала в исходное положение.

- Установить ремень, соблюдая правильное положение зубьев на шкивах.

- Повторить процедуру натяжения и проверку после двух оборотов коленвала.

Только после точного совпадения всех меток затяните гайку натяжного ролика с моментом 35-45 Н·м. Установите защитные кожухи и остальные снятые элементы в обратной последовательности. Пренебрежение этой проверкой чревато серьезной поломкой двигателя.

Установка ремня генератора и регулировка его натяжения

Перед установкой нового ремня убедитесь в совпадении маркировки старого и нового изделия по длине и профилю (обычно для ВАЗ-2115 применяются ремни типа 6РК-1125 или аналоги). Проверьте состояние роликов и шкивов – они должны быть чистыми, без задиров и масляных пятен. Уложите ремень на шкивы коленчатого вала и генератора согласно схеме обводки, избегая перекручивания.

Для регулировки натяжения ослабьте гайку крепления генератора снизу и верхний болт регулировочной планки. Слегка открутите гайку натяжного болта, чтобы обеспечить свободное перемещение корпуса генератора. Ключом или монтировкой аккуратно оттяните корпус генератора от двигателя, создавая необходимое натяжение ремня, после чего затяните гайку регулировочного болта.

Проверка правильности натяжения

Контроль осуществляется нажатием на ветвь ремня между шкивами генератора и коленвала с усилием 10 кгс (≈98 Н). Прогиб должен составлять:

- Новый ремень: 10-15 мм

- После 5 минут работы: 12-17 мм

Важно! Слишком слабое натяжение вызывает проскальзывание и свист, перезаряду АКБ. Чрезмерное натяжение приводит к:

- Ускоренному износу подшипников генератора

- Деформации ремня

- Повышению нагрузки на коленвал

После регулировки запустите двигатель на 5 минут, затем заглушите и повторно проверьте прогиб. При необходимости выполните коррекцию. Убедитесь в отсутствии биения ремня во время работы ДВС.

Обратный монтаж корпуса воздушного фильтра

Перед установкой корпуса убедитесь, что патрубки системы вентиляции картера и шланг отвода картерных газов полностью зашли на соответствующие штуцеры на впускном коллекторе. Проверьте целостность уплотнительной резинки по контуру корпуса – она должна плотно прилегать к поверхности двигателя без перекосов.

Аккуратно наденьте корпус фильтра на дроссельный узел, совмещая крепежные отверстия с резьбовыми шпильками на двигателе. Убедитесь, что гофра впускного патрубка не имеет заломов и не контактирует с острыми кромками элементов подкапотного пространства.

Ключевые этапы сборки

- Наживите гайки крепления корпуса пальцами на все три шпильки

- Равномерно затяните гайки крест-накрест моментом 7-12 Н·м во избежание деформации пластика

- Восстановите подключение:

- Датчик массового расхода воздуха (ДМРВ)

- Шланг вакуумного усилителя тормозов

- Электрический разъем регулятора холостого хода

- Зафиксируйте хомутами патрубок дроссельного узла

Проверьте отсутствие зазоров в местах соединений и свободный ход троса педали газа. Запустите двигатель и внимательно прислушайтесь – шипение или подсос воздуха укажут на неплотную посадку корпуса.

Монтаж пластикового кожуха ГРМ и защитного экрана

Перед установкой кожуха тщательно очистите посадочные поверхности на блоке цилиндров и головке от грязи, остатков старой прокладки и масла – это предотвратит перекосы и деформацию пластика при затяжке. Убедитесь, что все метки ГРМ совпадают, а натяжитель и ролики зафиксированы в правильном положении, после чего аккуратно наденьте нижнюю часть кожуха на шпильки блока, совмещая крепежные отверстия.

Установите новую резиновую прокладку между половинками кожуха, затем присоедините верхнюю секцию, совмещая ее с нижней через специальные пазы и штифты. Наживите все болты крест-накрест без усилия, начиная с центральных точек, после чего равномерно протяните их моментом 7-9 Н∙м во избежание трещин – перекос исключен, если деталь прилегает к блоку без зазоров.

Ключевые этапы установки защитного экрана

Монтаж металлического экрана выполняйте после фиксации кожуха ГРМ. Алгоритм действий:

- Наденьте экран на шпильки помпы, совместив его с монтажными ушками кронштейна генератора.

- Установите шайбы и гайки крепления, предварительно смазав резьбу графитной смазкой.

- Затяните гайки моментом 25-30 Н∙м, контролируя отсутствие контакта экрана с ребрами шкива коленвала.

Обязательные проверки после сборки:

- Прокрутите коленвал за болт крепления шкива на 2-3 оборота – кожух не должен задевать зубья ремня.

- Убедитесь, что экран не вибрирует при запуске двигателя и отстоит от вращающихся деталей на 3-5 мм.

- Проконтролируйте надежность фиксации всех элементов при увеличении оборотов до 2000-3000 об/мин.

| Компонент | Момент затяжки | Критическая ошибка |

|---|---|---|

| Болты кожуха ГРМ | 7-9 Н∙м | Перетяжка (трещина пластика) |

| Гайки экрана | 25-30 Н∙м | Контакт со шкивом коленвала |

Нарушение центровки кожуха или касание экраном ремня приведет к ускоренному износу ГРМ – при малейших сомнениях демонтируйте элементы и устраните перекосы. Герметичность соединения половин кожуха проверяйте визуально после пробной поездки: масляные подтеки на стыке укажут на необходимость замены прокладки или подтяжки болтов.

Заполнение системы охлаждения свежим антифризом

Перед заливкой убедитесь, что все сливные пробки на блоке цилиндров и радиаторе плотно закручены, а патрубки системы надежно зафиксированы хомутами. Рекомендуется предварительно промыть контур дистиллированной водой при наличии сильных загрязнений или несовместимости типов охлаждающих жидкостей.

Откройте крышку расширительного бачка и установите печной кран салона в положение максимального нагрева для обеспечения полного выхода воздушных пробок. Заливайте антифриз тонкой струей до появления уровня между метками MIN и MAX на бачке, используя только составы, рекомендованные производителем для конкретной модели двигателя.

Последовательность удаления воздушных пробок

- Запустите двигатель и дайте ему поработать на холостом ходу 5-7 минут без закрытия крышки бачка

- Периодически нажимайте на патрубки дроссельного узла и радиатора для вытеснения пузырей воздуха

- Долейте антифриз до среднего уровня при падении жидкости в бачке

- Повторяйте процедуру до момента включения вентилятора охлаждения

После достижения рабочей температуры заглушите мотор, дождитесь остывания системы (20-30 минут) и окончательно доведите уровень антифриза до нормы. Проверьте герметичность соединений под давлением: при работающем двигателе осмотрите места установки помпы, термостата и радиатора на предмет подтеков. Контролируйте уровень жидкости в течение первых 100-200 км пробега – возможна незначительная усадка патрубков.

Прокачка системы охлаждения с открытым расширительным бачком

После установки новой помпы и сборки системы охлаждения обязательна тщательная прокачка для удаления воздушных пробок. На ВАЗ-2115 расширительный бачок напрямую сообщается с атмосферой через пробку без клапанов, что упрощает процесс, но требует внимания к деталям. Пренебрежение этим этапом приведет к локальному перегреву двигателя даже при нормальном уровне антифриза.

Перед началом убедитесь, что двигатель остыл до безопасной температуры (40-50°C), а автомобиль стоит на ровной поверхности. Подготовьте чистый антифриз для долива и ветошь. Проверьте герметичность всех соединений, особенно вокруг новой помпы и патрубков.

Последовательность действий

- Снимите пробку расширительного бачка, полностью открутив её.

- Заведите двигатель и дайте ему поработать на холостых оборотах 5-7 минут. Прогрейте до срабатывания вентилятора радиатора (90-95°C).

- Постепенно увеличивайте обороты до 2500-3000 об/мин, удерживая их 1-2 минуты. Повторите 3-4 раза.

- Погазуйте резко 5-6 раз (до 3500 об/мин) короткими нажатиями педали. Это создает гидроудары, вытесняющие воздух.

- Параллельно сжимайте рукой верхний патрубок радиатора (осторожно – он горячий!). Вы услышите шипение выходящего воздуха.

- Заглушите двигатель. Долейте антифриз в бачок до отметки "MAX". Не закрывая пробку, снова запустите мотор на 2-3 минуты.

- Повторяйте пункты 3-6, пока при сжатии патрубка не перестанут появляться пузыри, а уровень жидкости стабилизируется.

- Завершите процесс, плотно закрутив пробку на прогретом двигателе.

Контрольные признаки успешной прокачки:

- Стабильная температура на прогреве без скачков стрелки указателя

- Отсутствие булькающих звуков из печки при перегазовках

- Равномерный прогрев нижнего и верхнего патрубков радиатора

- Нулевое падение уровня антифриза после 2-3 поездок

Важно: Первые 50 км после замены помпы избегайте высоких оборотов. Регулярно проверяйте уровень антифриза и следы подтеков под автомобилем, особенно в зоне помпы и соединений. При появлении пара из дефлекторов печки или перегреве немедленно остановите двигатель – система требует повторной прокачки.

Контроль уровня охлаждающей жидкости на холодном двигателе

Убедитесь, что автомобиль стоит на ровной поверхности, а двигатель остыл до температуры ниже +40°C. Откройте капот и найдите расширительный бачок системы охлаждения – обычно полупрозрачная белая ёмкость с метками "MIN" и "MAX" на боковой стенке.

Визуально оцените уровень жидкости относительно нанесённых меток. Нормальным считается положение между минимальной и максимальной отметкой (оптимально – на ⅔ высоты). При недостатке долейте рекомендованную производителем охлаждающую жидкость, избегая смешивания разных типов антифризов.

Критические моменты проверки

Типичные ошибки:

- Проверка "на горячую" – приводит к ложным показаниям из-за расширения жидкости

- Использование неподходящих жидкостей (воды, тосола вместо антифриза)

- Игнорирование утечек при систематическом падении уровня

Важные нюансы: Цвет жидкости не указывает на её свойства – ориентируйтесь на спецификации производителя. При обнаружении маслянистой эмульсии или ржавых хлопьев немедленно проведите диагностику системы охлаждения.

| Состояние | Действие |

|---|---|

| Уровень ниже MIN | Обязательная доливка + проверка на утечки |

| Жидкость выше MAX | Отсос избытка шприцем через горловину |

| Запотевание бачка | Проверка герметичности крышки и клапанов |

Проверка работы системы прогрева двигателя до рабочей температуры

После замены помпы запустите двигатель и контролируйте поведение указателя температуры охлаждающей жидкости на приборной панели. Убедитесь, что стрелка плавно поднимается до рабочего диапазона (90±5°C) без резких скачков или задержек. Наблюдайте за процессом не менее 10-15 минут, отмечая скорость прогрева и стабильность поддержания температуры.

Параллельно проверяйте функциональность сопутствующих систем: при достижении 90-95°C должен автоматически включаться вентилятор радиатора, а из воздуховодов печки при максимальном нагреве обязан поступать горячий воздух. Отсутствие этих признаков свидетельствует о нарушениях в работе термостата, воздушных пробках или проблемах с циркуляцией ОЖ.

Алгоритм диагностики и типовые неисправности

- Замерьте время прогрева:

- Норма: 5-8 минут до 80°C при +20°C окружающей среды

- Превышение 15 минут указывает на неисправность термостата

- Проверьте реакцию вентилятора:

- Автовключение при 95-98°C, отключение при 88-92°C

- Непрерывная работа – признак заклинившего термостата

- Проконтролируйте патрубки радиатора:

- Верхний должен нагреваться после срабатывания термостата

- Нижний – оставаться холодным первые 5-7 минут

| Симптом | Вероятная причина | Метод проверки |

|---|---|---|

| Долгий прогрев | Термостат заклинил в открытом положении | Контроль температуры выходного патрубка радиатора |

| Перегрев двигателя | Воздушная пробка, неисправность вентилятора | Прокачка системы, проверка датчика включения вентилятора |

| Холодная печка | Завоздушивание системы | Стравливание воздуха через расширительный бачок |

| Скачки температуры | Неправильная установка помпы, низкий уровень ОЖ | Визуальный осмотр места монтажа, проверка уровня тосола |

Диагностика возможных течей в области установки помпы

После замены помпы или при подозрении на неисправность критично проверить герметичность соединений. Течи приводят к падению уровня ОЖ, перегреву двигателя и ускоренному износу компонентов.

Основные зоны риска – уплотнительная прокладка между помпой и блоком, сальник вала помпы, а также патрубки и хомуты системы охлаждения. Признаком проблемы служат мокрые подтёки или белые следы антифриза на корпусе помпы, блоке цилиндров и прилегающих элементах.

Методы выявления и источники течей

Для точной диагностики выполните следующие действия:

- Визуальный осмотр на заведённом двигателе:

- Прогрейте мотор до рабочей температуры (80–90°C)

- Осмотрите стык помпы и блока – мокрые потёки указывают на износ прокладки

- Проверьте дренажное отверстие под помпой: капли антифриза свидетельствуют о выходе из строя сальника

- Контроль соединений патрубков:

- Убедитесь в отсутствии трещин на резиновых трубках

- Проверьте затяжку хомутов в местах крепления к помпе

| Признак | Вероятная причина | Способ проверки |

|---|---|---|

| Мокрые потёки по краю помпы | Деформация/перекос прокладки | Затяжка болтов крепления (момент 2,2–2,4 кгс·м) |

| Капли из дренажного отверстия | Износ сальника помпы | Замена помпы в сборе |

| Брызги на приводном ремне | Течь через сальник или ослабление патрубка | Контроль натяжения хомутов |

Важно! При обнаружении течи сальника помпу заменяют целиком – ремонт не предусмотрен. Если подтёки сохраняются после затяжки болтов, демонтируйте помпу для осмотра привалочной плоскости блока и замены прокладки.

Тестовая поездка с контролем температуры и давления в системе

Заведите двигатель и дайте ему поработать на холостом ходу 5–7 минут, внимательно наблюдая за показаниями приборной панели. Стрелка температуры должна плавно подниматься до рабочего диапазона (80–95°C), не допускайте перегрева свыше 100°C. Одновременно проверьте герметичность всех соединений системы охлаждения – подтеки антифриза, пар или шипение укажут на необходимость подтяжки хомутов или замены прокладок.

Начните движение с минимальной нагрузкой, избегая резких разгонов. В течение первых 3–5 км контролируйте поведение температуры: стабильность в рабочей зоне после прогрева подтверждает эффективность циркуляции. Приоткройте капот на стоянке и осмотрите патрубки – равномерно упругие шланги без вздутий свидетельствуют о корректном давлении.

Алгоритм контроля в дорожных условиях

- Выполните серию плавных разгонов до 60 км/ч с последующим торможением двигателем

- Поднимите обороты до 3500–4000 об/мин на 3-й передаче в течение 30 секунд

- Остановитесь на подъёме с работающим двигателем (имитация пробки)

| Параметр | Норма | Отклонение |

|---|---|---|

| Температура | 85–92°C | >98°C – слабая циркуляция |

| Давление в расширительном бачке | Твёрдые горячие патрубки | Раздутые шланги – неисправен клапан крышки |

Критические признаки неисправности: падение температуры на ходу при минусовой погоде (заклинивший термостат), резкие скачки стрелки указателя (воздушные пробки), появление белого пара из выхлопной трубы (пробита прокладка ГБЦ). При их возникновении немедленно прекратите поездку.

После 15–20 км пробега заглушите мотор и проверьте уровень антифриза в остывшем расширительном бачке. Допустимо незначительное снижение из-за выхода воздушных пузырей. Повторно подтяните хомуты на прогретом двигателе через 2–3 дня эксплуатации – тепловые расширения ослабляют соединения.

Список источников

При подготовке материала использовались технические руководства и практические рекомендации по обслуживанию автомобилей семейства ВАЗ. Акцент сделан на проверенные методики демонтажа и установки водяного насоса с учётом конструктивных особенностей модели ВАЗ-2115.

Данные сверялись с актуальными требованиями к герметичности соединений и параметрам крутящего момента крепёжных элементов. Особое внимание уделено различиям в поколениях двигателей и типовых ошибках при самостоятельном ремонте.

Основные источники

- Официальное руководство по ремонту ВАЗ-2115 от АвтоВАЗ

- Технические бюллетени по обслуживанию двигателей серии 2111

- Специализированные форумы автомобилистов: Drive2, ВАЗ 2115 Клуб

- Видеоинструкции по замене помпы от сертифицированных автомехаников

- Каталоги запчастей с техническими спецификациями компонентов

- Статьи из профильных изданий: Журнал «За рулём», «Авторевю»