Замена прокладки ГБЦ ВАЗ-2107 - описание и нюансы

Статья обновлена: 01.03.2026

Прокладка головки блока цилиндров – критически важный элемент двигателя ВАЗ-2107, обеспечивающий герметичность камер сгорания, масляных и охлаждающих каналов.

Ее повреждение ведет к серьезным неисправностям: смешиванию антифриза с маслом, перегреву мотора, падению компрессии и попаданию выхлопных газов в систему охлаждения.

Замена прокладки ГБЦ требует строгого соблюдения технологии, правильной последовательности операций и контроля моментов затяжки болтов во избежание деформации головки.

В статье детально разберем этапы процедуры, специфику работы с двигателями ВАЗ-2107 и ключевые нюансы, влияющие на результат ремонта.

Снятие навесного оборудования и мешающих узлов

Перед демонтажом головки блока цилиндров требуется освободить доступ, удалив все агрегаты и коммуникации, закрепленные на ней или мешающие подъему. Работы начинаются после слива охлаждающей жидкости и масла, отсоединения клемм АКБ. Последовательность действий минимизирует риски повреждения компонентов и упрощает повторную сборку.

Ключевые снимаемые элементы включают системы зажигания, питания, охлаждения, электрооборудования и крепежные кронштейны. Особое внимание уделяется маркировке проводов и шлангов для корректной установки. Все отсоединенные детали очищаются от загрязнений и складируются отдельно во избежание потерь.

- Система зажигания:

- Крышку трамблера с высоковольтными проводами (маркировать положение бегунка)

- Катушку зажигания вместе с кронштейном

- Провода от свечей зажигания

- Топливная система и впуск:

- Корпус воздушного фильтра с патрубком

- Топливные шланги карбюратора (заглушить во избежание утечек)

- Тросы привода дроссельной заслонки и подсоса

- Система охлаждения:

- Верхний патрубок радиатора от термостата

- Шланги подогрева дроссельного узла и отопителя

- Вентилятор с кожухом (при необходимости)

- Электрооборудование и приводы:

- Провода датчиков температуры ОЖ и давления масла

- Ремень привода генератора (ослабив натяжную планку)

- Генератор со скобой крепления (если блокирует доступ)

| Узел | Ключевые особенности снятия |

|---|---|

| Коллекторы | Выпускной коллектор оставить до этапа откручивания ГБЦ. Впускной снять при сильном загрязнении. |

| Мелкие элементы | Кронштейны крепления тросов/трубок, заглушки шлангов вакуумной системы. |

После демонтажа визуально проверьте отсутствие соединений с головкой блока. Рекомендуется сразу очистить посадочные места коллекторов и фланцы шлангов от остатков прокладок. Защитите открытые патрубки и резьбовые отверстия от попадания мусора чистыми ветошами или заглушками.

Демонтаж корпуса воздушного фильтра и патрубков

Отсоедините гофрированный воздуховод, идущий от корпуса воздушного фильтра к дроссельному узлу. Ослабьте хомут крепления отверткой или ключом, после чего снимите патрубок, аккуратно покачивая его из стороны в сторону для освобождения от штуцеров. Проверьте состояние резины – при наличии трещин или затвердевания деталь подлежит замене.

Открутите гайку крепления кронштейна корпуса воздушного фильтра на шпильке впускного коллектора с помощью ключа на 13 мм. Снимите шайбу и резиновую подушку, запомнив их расположение для сборки. Отсоедините все вакуумные шланги, запоминая точки подключения (рекомендуется сфотографировать или промаркировать).

Порядок извлечения корпуса

- Приподнимите корпус фильтра вверх, освобождая резиновые опоры из монтажных отверстий на кузове.

- Отсоедините патрубок сапуна картера от крышки клапанов, сжав пластмассовый фиксатор.

- Извлеките корпус в сборе с датчиком массового расхода воздуха (ДМРВ), избегая резких движений.

Внимание! Не допускайте повреждения проводов ДМРВ – обрыв проводки потребует замены дорогостоящего датчика. При наличии масляных подтёков в патрубках протрите посадочные места на коллекторе ветошью.

| Компонент | Тип крепления | Инструмент |

|---|---|---|

| Воздуховод к дросселю | Пружинный хомут | Отвёртка крестовая |

| Кронштейн корпуса | Гайка М8 | Ключ на 13 мм |

| Патрубок сапуна | Пластмассовый замок | Ручное сжатие |

Отсоединение выпускного коллектора от приёмной трубы

Перед началом работ убедитесь в полном остывании двигателя во избежание ожогов. Соединение коллектора с приёмной трубой фиксируется двумя гайками на шпильках, которые часто подвергаются интенсивной коррозии из-за высоких температур выхлопных газов.

Тщательно обработайте резьбовое соединение проникающей смазкой типа WD-40 за 10-15 минут до демонтажа. При сильном прикипании повторите обработку несколько раз с интервалом в 5 минут для улучшения проникновения состава в резьбу.

Порядок выполнения работ

- Подготовьте инструменты: торцевой ключ на 13 мм, головку-трещотку, удлинитель, молоток и зубило для сложных случаев

- Снимите защитный теплоэкран приёмной трубы (при наличии), открутив крепёжные болты

- Зафиксируйте выпускной коллектор гаечным ключом для предотвращения проворачивания шпилек

Откручивайте гайки против часовой стрелки, прикладывая усилие плавно без рывков. При сопротивлении:

- Добавьте проникающей смазки

- Аккуратно постучите молотком по граням гайки через медную прокладку

- Попробуйте закрутить гайку на 1/4 оборота перед откручиванием

При обрыве шпильки потребуется высверливание остатков и нарезка новой резьбы. После снятия гаек осторожно расшатайте соединение, отделяя коллектор от трубы. Не применяйте чрезмерную силу – возможна деформация фланцев.

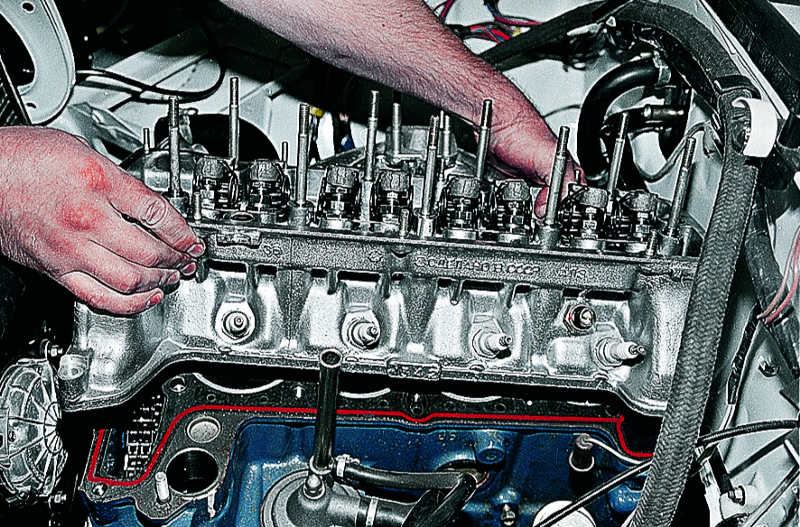

Откручивание гаек ГБЦ и снятие головки блока

Перед началом демонтажа убедитесь в отсутствии давления в системе охлаждения – осторожно откройте крышку расширительного бачка при остывшем двигателе. Снимите все навесные элементы, препятствующие доступу к головке: выпускной коллектор, клапанную крышку, шланги и кронштейны, зафиксированные на ГБЦ.

Очистите поверхность блока и прилегающие зоны от грязи во избежание попадания абразива в цилиндры. Маркируйте или фотографируйте положение высоковольтных проводов и разъемов датчиков (при наличии) для корректной обратной сборки. Подготовьте емкости для слива технических жидкостей и крепежных элементов.

Порядок откручивания гаек

Ключевой этап – последовательное ослабление гаек в строгой обратной последовательности затяжки (указана в руководстве ВАЗ-2107). Нарушение порядка ведет к деформации ГБЦ:

- Используйте динамометрический ключ для контроля усилия

- Начните с центральных гаек, двигаясь к краям "крест-накрест"

- Ослабляйте крепеж в 3-4 приема, уменьшая усилие на 25% за каждый проход

- Прикипевшие гайки обработайте проникающей смазкой (WD-40)

Важно: Не выкручивайте гайки полностью до завершения ослабления всего периметра! Извлеките шпильки (при наличии) специальным съемником.

| Позиция гайки | Рекомендуемый порядок | Примечание |

|---|---|---|

| Центральные (4-5) | 1-й этап | Наибольшее усилие затяжки |

| Соседние (3,6,7,2) | 2-й этап | Контроль равномерности |

| Крайние (1,8,9,10) | 3-й этап | Минимальный момент |

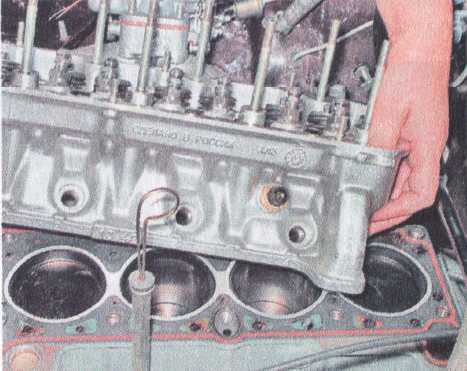

Снятие головки: После удаления всех креплений аккуратно подденьте ГБЦ монтажной лопаткой в зонах, предусмотренных конструкцией (на ВАЗ-2107 – специальные пазы у 1 и 4 цилиндров). Не применяйте рычаги на привалочных плоскостях! Поднимите деталь строго вертикально без перекосов, чтобы не повредить направляющие втулки. Немедленно закройте цилиндры чистой ветошью.

- Проверьте состояние резьбы в блоке

- Удалите остатки старой прокладки скребком

- Оцените деформацию привалочной плоскости линейкой

Очистка поверхностей блока и головки от старой прокладки

После демонтажа головки блока цилиндров необходимо тщательно удалить все фрагменты старой прокладки и следы герметика с привалочных плоскостей. Используйте пластиковый или деревянный скребок для предварительной очистки, избегая металлических инструментов – они оставляют царапины, нарушающие герметичность. Особое внимание уделите зонам вокруг масляных каналов и охлаждающих патрубков.

Остатки прокладки и нагара удалите специализированной смывкой или ацетоном, нанося состав ветошью и оставляя на 10-15 минут для размягчения отложений. Для стойких загрязнений допустимо аккуратное применение медной щетки, работая строго вдоль плоскости без нажима. Запрещено использовать абразивные круги или наждачную бумагу – это приведет к отклонению от плоскостности.

Ключевые этапы финишной обработки

- Контроль плоскостности: проверьте поверхности линейкой с щупом 0.05 мм – зазоры недопустимы.

- Обезжиривание: протрите плоскости чистой ветошью, смоченной в уайт-спирите.

- Защита каналов: заткните масляные и водяные отверстия ветошью во избежание попадания мусора.

| Материал | Применение | Риски |

|---|---|---|

| Металлический скребок | Запрещен | Борозды на алюминии, деформация |

| Абразивная паста | Допустима для чугуна | Нарушение геометрии на ГБЦ |

После очистки продуйте поверхности сжатым воздухом, уделяя внимание резьбовым отверстиям для болтов – скопление стружки в них вызывает перекос при затяжке. Убедитесь в отсутствии вмятин от прогара в зоне камер сгорания – такие дефекты требуют шлифовки на спецоборудовании.

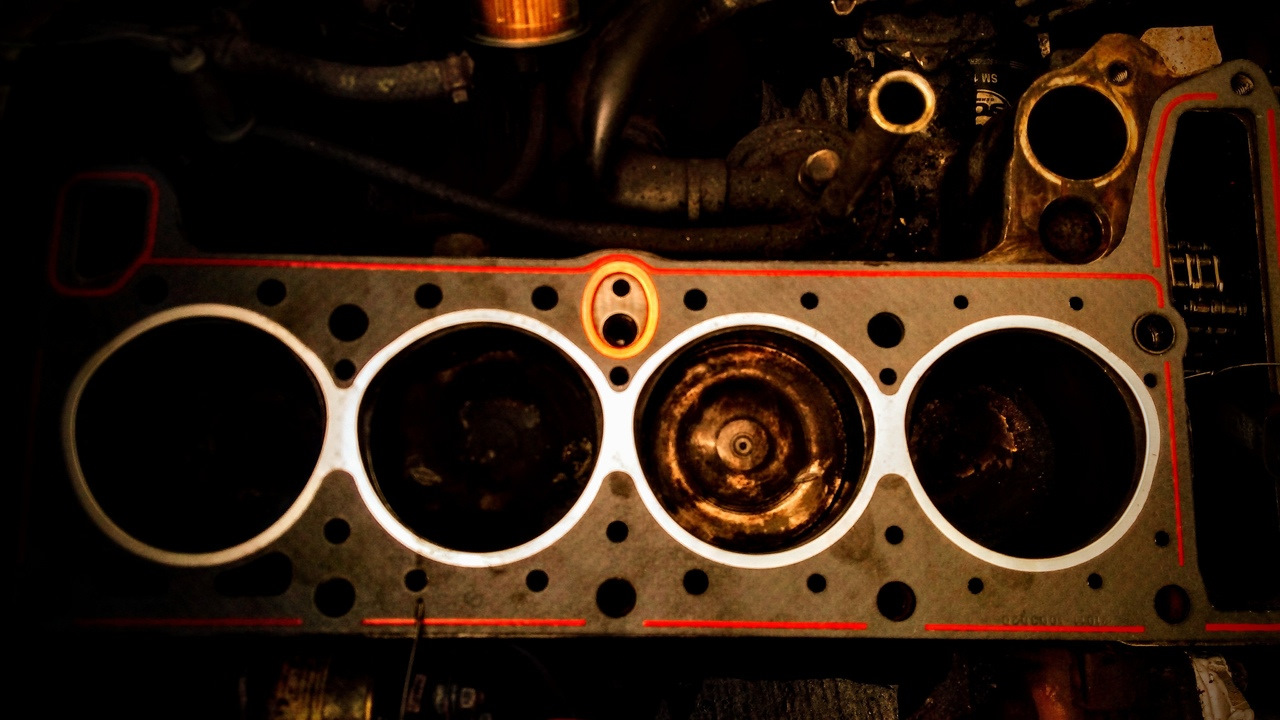

Контроль плоскости привалочных поверхностей

Перед установкой новой прокладки ГБЦ критически важно проверить плоскостность как самой головки блока цилиндров, так и поверхности блока цилиндров. Деформация этих поверхностей, вызванная перегревом или предыдущими затяжками, приведет к нарушению герметичности и повторному прогару прокладки даже при корректном монтаже.

Используйте точную металлическую линейку и набор щупов для контроля. Линейку прикладывают по диагоналям поверхности и вдоль центральных осей (продольной и поперечной) как на ГБЦ, так и на блоке. Зазор между линейкой и проверяемой поверхностью измеряют щупом в наиболее подозрительных точках и в центре каждой плоскости.

Допуски и порядок действий

Максимально допустимый зазор для ВАЗ-2107:

- Головка блока цилиндров: не более 0,05 мм по всей длине.

- Блок цилиндров: не более 0,10 мм.

Если зазоры превышают норму:

- ГБЦ обязательно шлифуют на специализированном станке. Учитывайте максимально допустимый съем металла (указан в техпаспорте двигателя).

- Блок цилиндров при значительной деформации требует расточки или замены. Шлифовка блока сложна и редко применяется в гаражных условиях.

| Поверхность | Инструмент контроля | Макс. допустимый зазор (мм) |

|---|---|---|

| Головка блока цилиндров (ГБЦ) | Линейка + щуп 0.05 мм | 0.05 |

| Блок цилиндров | Линейка + щуп 0.10 мм | 0.10 |

Пренебрежение этой операцией или использование ненадлежащего инструмента (например, старой линейки с износом) гарантированно приведет к негерметичности камеры сгорания, попаданию масла в антифриз, утечке газов или охлаждающей жидкости даже с новой прокладкой.

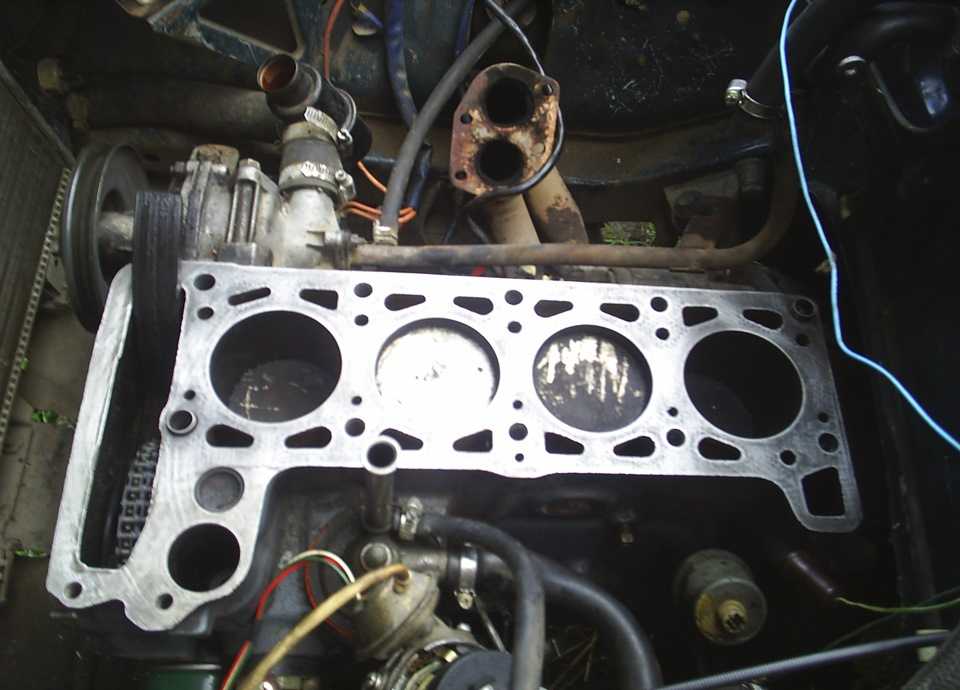

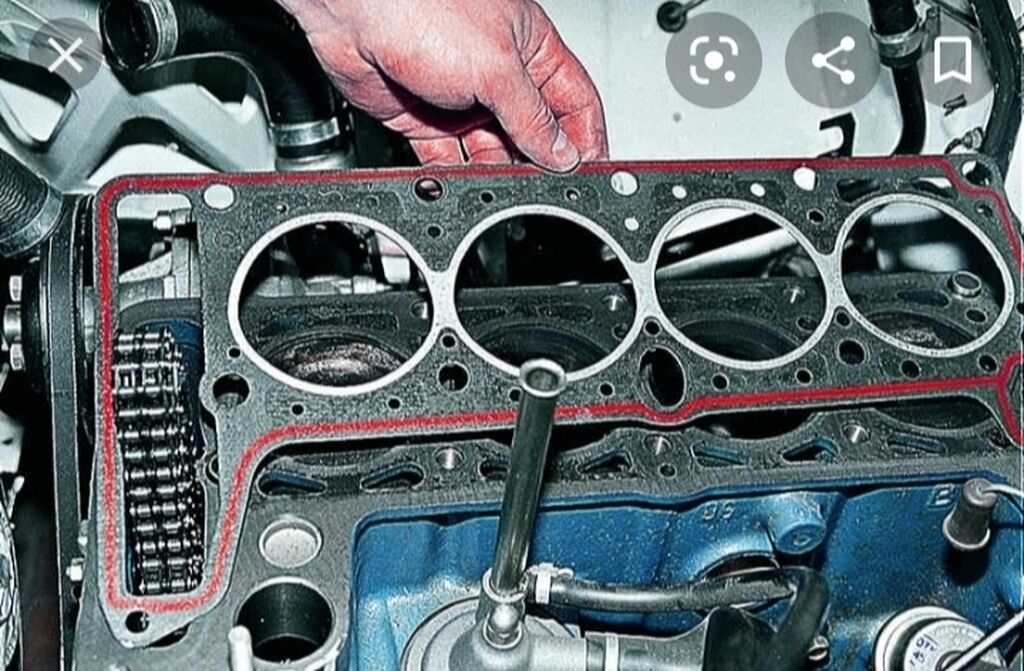

Установка новой прокладки и сборка в обратном порядке

Поверхности блока цилиндров и головки тщательно очищаются от остатков старой прокладки и нагара металлической щёткой или скребком. Обязательно проверяется плоскостность прикладыванием линейки по диагоналям и контрольной щупом – зазоры не должны превышать 0,05 мм. Обезжиривание проводится ацетоном или уайт-спиритом.

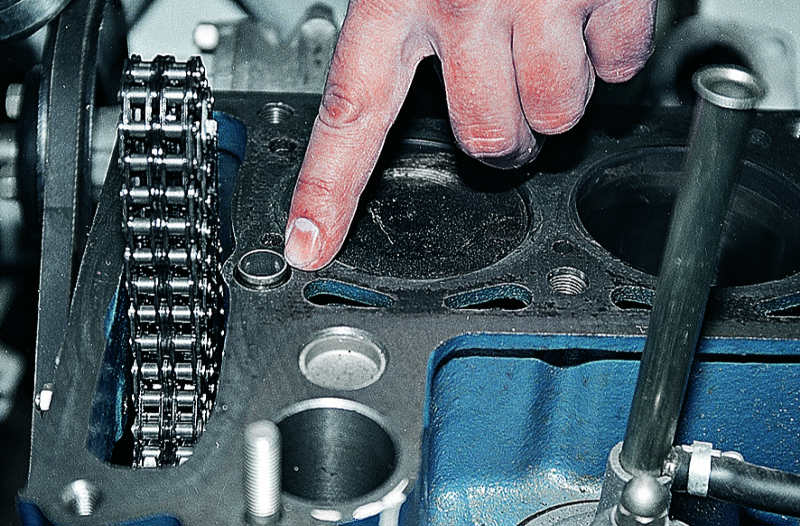

Новая прокладка ГБЦ укладывается строго по направляющим штифтам без перекосов. Категорически запрещается использование герметиков – заводское покрытие прокладки обеспечивает герметичность. Устанавливается головка блока, после чего вручную наживляются все крепёжные болты согласно схеме затяжки.

Затяжка болтов ГБЦ

Монтаж выполняется динамометрическим ключом в четыре этапа с соблюдением схемы номеров:

- Предварительная затяжка всех болтов моментом 20 Н·м (порядок: центр → края крест-накрест).

- Основная затяжка 69,4–85,7 Н·м в той же последовательности.

- Доворот каждого болта на 90° (не градусы!) после выдержки 20 минут.

- Повторный доворот ещё на 90° через 10 минут работы двигателя.

Далее монтируются впускной/выпускной коллекторы с новыми прокладками, после чего устанавливаются:

- Тепловой экран выпускного тракта

- Клапанная крышка с обязательной заменой резинового уплотнения

- Ремень ГРМ с натяжителем (по меткам!)

- Шланги охлаждения, топливопроводы и электропроводка

Системы заполняются техническими жидкостями:

| Охлаждающая | Через расширительный бачок до отметки MAX с удалением воздуха (прогрев на холостых с открытой пробкой радиатора) |

| Моторное масло | Новый фильтр + 3,75 л масла. Проверка уровня через 5 минут после остановки двигателя |

Перед запуском проверяется компрессия (минимум 10 бар в цилиндрах с разницей до 1 бар). После первого пуска контролируется отсутствие течей масла и антифриза, работа двигателя на всех режимах. Через 100 км пробега выполняется повторная протяжка болтов ГБЦ в холодном состоянии.

Затяжка болтов ГБЦ с регламентированным моментом и последовательностью

Критически важно соблюдать предписанную автопроизводителем последовательность и усилие затяжки болтов/шпилек ГБЦ. Нарушение этих параметров приводит к деформации головки, неравномерному прилеганию прокладки, утечкам масла или антифриза, а в тяжелых случаях – к прогару прокладки или трещинам в блоке цилиндров.

Перед началом процедуры убедитесь, что посадочные поверхности блока и головы идеально чистые, резьбовые отверстия в блоке очищены от масла, нагара и старой герметизирующей пасты. Все крепежные элементы должны быть заменены на новые, так как болты ГБЦ ВАЗ-2107 относятся к одноразовым (подвержены вытяжке при затяжке).

Ключевые этапы затяжки

Процесс выполняется в четыре этапа с использованием динамометрического ключа и угломера. Номинальные значения для ВАЗ-2107:

- Предварительная затяжка всех болтов моментом 20 Н·м в указанной последовательности.

- Основная затяжка моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м) в той же последовательности.

- Доворот всех болтов на угол 90±5° (четверть оборота) по схеме.

- Повторный доворот еще на 90±5° в том же порядке.

Важно: Доворот на углы выполняется строго после достижения номинального момента на втором этапе. Не пытайтесь сразу затягивать болты до финального усилия!

Схема затяжки

Работа ведется от центра к краям крестообразно. Стартовая точка – центральные болты. Нумерация резьбовых отверстий (вид сверху на ГБЦ):

| 10 | 6 | 2 | 3 | 7 |

| 9 | 5 | 1 | 4 | 8 |

Последовательность затяжки на каждом этапе: 1 → 2 → 3 → 4 → 5 → 6 → 7 → 8 → 9 → 10.

После завершения четвертого этапа запрещено запускать двигатель в течение 4-6 часов – необходимо время для стабилизации нагрузки на прокладку. Повторная протяжка болтов на остывшем моторе не требуется.

Список источников

При подготовке описания процедуры замены прокладки головки блока цилиндров на ВАЗ-2107 использовались специализированные технические материалы и практические руководства. Основное внимание уделялось официальной документации и проверенным отраслевым ресурсам.

Ниже перечислены ключевые источники, содержащие детальные инструкции и технические спецификации для корректного выполнения работ:

- Официальное руководство по ремонту ВАЗ-2107 - издательство "Третий Рим"

- Каталог деталей двигателя ВАЗ-2103/2106/2107 - техническая документация АвтоВАЗа

- Методическое пособие по ремонту двигателей классического семейства - НИИ Автопрома

- Сборник технических бюллетеней по обслуживанию Жигулей - издательство "За рулём"

- Практическое руководство по силовым агрегатам ВАЗ - В.С. Кальмансон

- Архив технических рекомендаций сервисных центров LADA (2005-2015 гг.)

- Инженерные нормативы затяжки резьбовых соединений ГБЦ - ГОСТ Р 52771-2007