Замена сайлентблоков - как сделать правильно

Статья обновлена: 28.02.2026

Сайлентблоки – критически важные компоненты подвески любого автомобиля. Они гасят вибрации, снижают шум и обеспечивают точную геометрию ходовой части. Со временем резинометаллические шарниры разрушаются от нагрузок, коррозии и агрессивной среды.

Несвоевременная или некорректная замена приводит к ускоренному износу шин, ухудшению управляемости и повреждениям смежных узлов. Понимание технологии замены – обязательное условие безопасности и долговечности ремонта.

Качественный монтаж требует не только специального инструмента, но и строгого соблюдения процедур. Ошибки на этапе запрессовки или фиксации крепежа сводят на нет эффективность новых деталей.

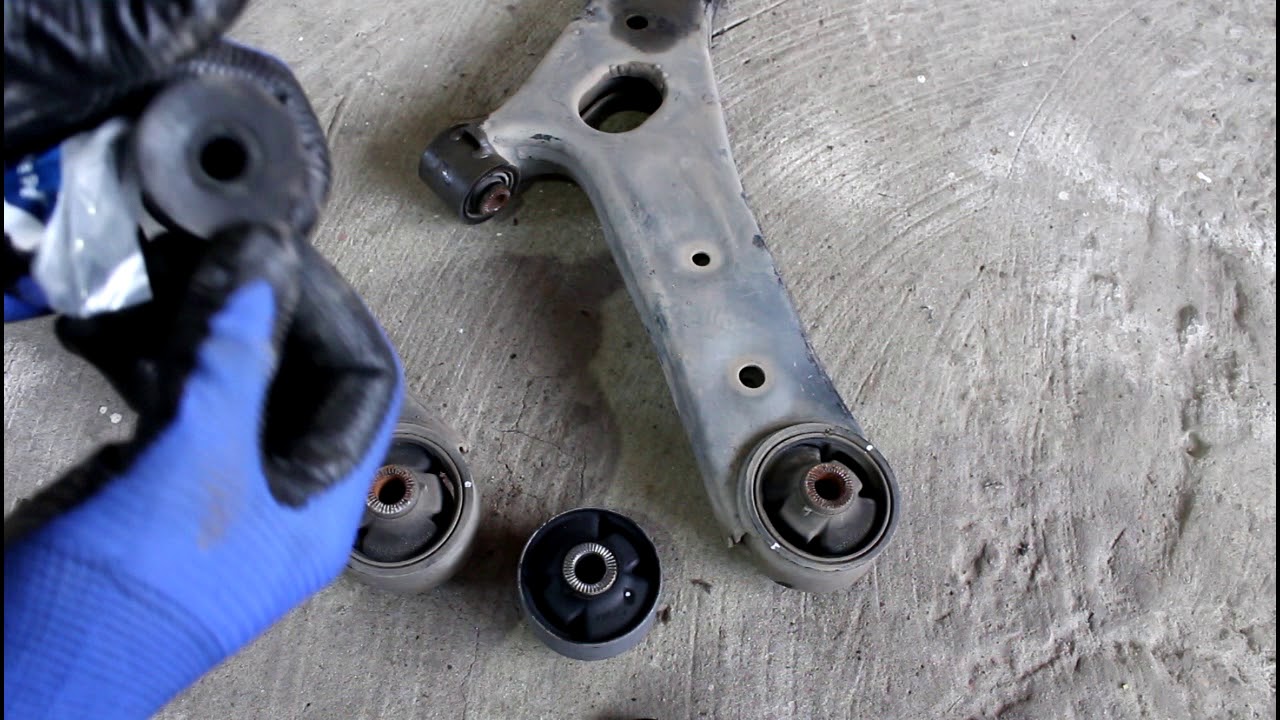

Демонтаж старых сайлентблоков: методы выпрессовки и ошибки

Основная сложность демонтажа заключается в прочной запрессовке металлических втулок сайлентблоков в рычаги или кронштейны подвески. Коррозия и деформация усложняют процесс, требуя применения специализированного инструмента и строгого соблюдения технологии.

Неаккуратная выпрессовка часто повреждает посадочные места, увеличивая стоимость ремонта. Распространённая ошибка – использование кустарных методов (молоток, монтировка), что приводит к разрушению рычагов или травмам.

Методы выпрессовки

Специальный съёмник (гидравлический или винтовой):

- Фиксирует деталь и создаёт равномерное давление на втулку через переходники.

- Позволяет контролировать усилие, минимизируя риск деформации рычага.

- Требует точного подбора оправок под диаметр втулки.

Гидравлический пресс:

- Применяется для сложных случаев (сильная коррозия, крупногабаритные детали).

- Обязательна фиксация рычага на станине для исключения смещения.

- Необходимы поддерживающие кольца под рычаг для предотвращения прогиба.

Нагрев газовой горелкой (с осторожностью!):

- Локальный прогрев внешней обоймы рычага расширяет металл, облегчая выпрессовку.

- Запрещен прогрев резины или внутренней втулки – это разрушает сайлентблок и отпускает металл.

Критические ошибки

| Ударные методы | Использование молотка, зубила. Деформирует посадочное отверстие, повреждает крепёжные уши рычага. |

| Выдавливание через резьбу | Применение болта/шпильки вместо оправки. Срывает резьбу, заклинивает втулку. |

| Перекос съёмника/оправки | Непараллельное приложение силы. Приводит к заклиниванию инструмента и задирам на посадочной поверхности. |

| Отсутствие смазки | Игнорирование WD-40 или медной смазки на шток съёмника. Увеличивает требуемое усилие, риск срыва. |

Перед установкой нового сайлентблока посадочное отверстие обязательно очищается от ржавчины и заусенцев шабером или мелкой наждачной бумагой. Запрещается рассверливание или шлифовка "на слой" – это нарушит натяг и приведёт к выпадению втулки.

Очистка посадочных мест от коррозии и загрязнений

Тщательная очистка посадочных гнезд – обязательный этап перед установкой новых сайлентблоков. Остатки старой резины, коррозия, грязь или масляные пятна нарушают геометрию посадки и ускоряют износ детали. Неплотное прилегание металлических втулок сайлентблока к рычагу подвески вызывает люфты, стуки и преждевременное разрушение резинового элемента.

Используйте комбинацию механических и химических методов для полного удаления загрязнений. Начинайте с грубой очистки, постепенно переходя к финишной обработке поверхности. Контролируйте отсутствие задиров, царапин и деформаций металла – это критично для точной посадки нового сайлентблока.

Технологии очистки

- Механическая обработка:

- Дрель/УШМ с проволочной щеткой для удаления рыхлой ржавчины

- Скребки и стамески для снятия остатков резины

- Наждачная бумага P80-P220 для выравнивания поверхности

- Химические средства:

- Специальные смывки резиновых остатков

- Преобразователи ржавчины для стабилизации коррозии

- Обезжириватель (уайт-спирит, ацетон) перед финальной протиркой

Важные нюансы: При пескоструйной обработке используйте минимальное давление во избежание деформации посадочного места. После химических составов обязательно промывайте зону водой и просушивайте сжатым воздухом. Контролируйте геометрию гнезда штангенциркулем – отклонения более 0.3 мм требуют профессионального ремонта.

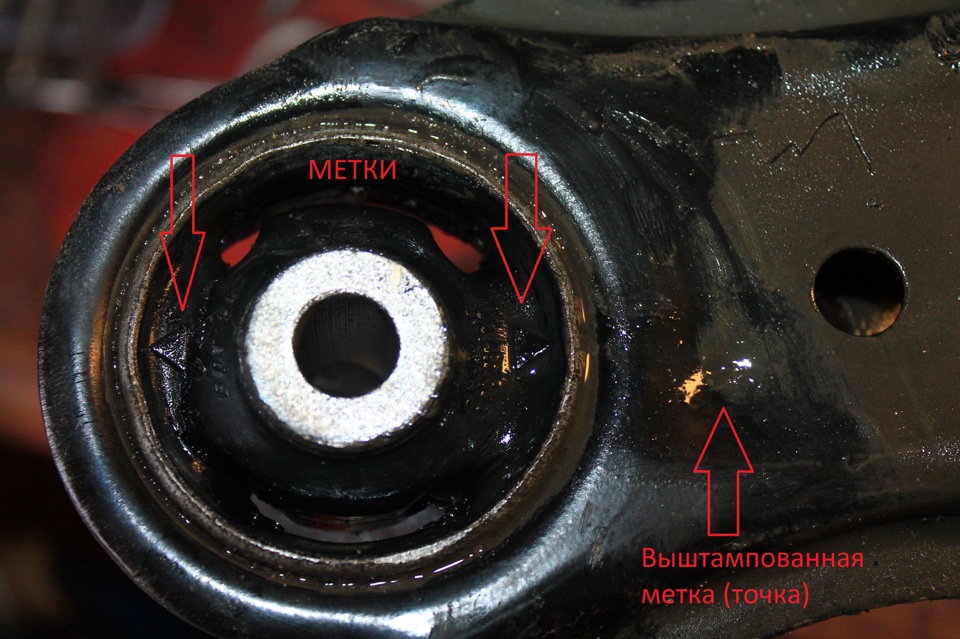

Установка новых сайлентблоков: запрессовка без перекоса

Правильная запрессовка – критически важный этап, напрямую влияющий на ресурс сайлентблока и безопасность управления автомобилем. Перекос при установке создает неравномерное распределение нагрузок внутри резинометаллического шарнира, провоцируя преждевременный разрыв резины, появление трещин или выдавливание втулки.

Используйте специализированный гидравлический пресс и точно подобранные оправки (матрицу и пуансон), которые идеально соответствуют наружному диаметру новой втулки и посадочному месту в рычаге. Самодельные приспособления типа болта с гайкой или кувалды категорически недопустимы – они гарантированно повредят сайлентблок и могут деформировать рычаг.

Последовательность запрессовки

- Подготовка посадочного места: Тщательно очистите гнездо в рычаге от грязи, ржавчины и остатков старой втулки. Заусенцы удалите надфилем. Смажьте посадочное место мыльным раствором или специальной монтажной смазкой (НИ В КОЕМ СЛУЧАЕ НЕ МАСЛОМ ИЛИ СОЛИДОЛОМ!).

- Контроль положения: Установите рычаг в пресс строго перпендикулярно оси штока. Новый сайлентблок вставьте в гнездо вручную, убедившись, что он входит без перекоса даже на начальном этапе.

- Центрирование оправок: Подберите пуансон, который плотно входит во внутреннюю обойму сайлентблока, и матрицу, охватывающую его наружную обойму. Оправки должны быть соосны друг другу и штоку пресса.

- Плавная запрессовка: Начинайте подачу давления медленно. Следите, чтобы сайлентблок входил в гнездо строго параллельно, без малейшего наклона. Если наблюдается перекос – немедленно остановитесь, сбросьте давление и выровняйте детали.

- Контроль глубины: Запрессовывайте сайлентблок до упора, но не допускайте его "утапливания" глубже предусмотренного конструкцией уровня (обычно до совпадения торцов втулки с плоскостью рычага). Сравните положение с неподвижным сайлентблоком на той же оси.

Ключевые признаки успешной запрессовки:

- Втулка встала равномерно по всей окружности, без видимого наклона относительно плоскости рычага.

- Резиновый элемент не имеет волн, выпуклостей или вмятин по периметру.

- Металлические обоймы не деформированы, на их поверхности нет задиров или царапин.

- Сайлентблок свободно вращается вокруг своей оси пальцами (до затяжки болта) – это свидетельствует об отсутствии внутренних напряжений.

После установки всех сайлентблоков подвески обязательно дождитесь полной стабилизации резины (минимум 30 минут) перед затяжкой крепежных болтов в рабочем положении автомобиля (под нагрузкой). Затяжка на весу вызовет скручивание резины и резко сократит срок службы шарнира.

Контрольная сборка и проверка углов установки колес

После установки новых сайлентблоков все сопрягаемые элементы подвески (рычаги, стабилизаторы, реактивные тяги) должны быть собраны с предписанным производителем моментом затяжки резьбовых соединений. Затяжку выполняйте исключительно в положении, когда автомобиль стоит на колесах под нормальной нагрузкой – либо на подъемнике с платформой-опорой, либо после опускания домкрата с предварительной раскачкой кузова для стабилизации подвески.

Несоблюдение этого правила приведет к скручиванию резиновых втулок при опускании автомобиля, их преждевременному износу и появлению стуков. Особое внимание уделите болтам с эксцентриковыми шайбами (регулировочными камерами), используемым для настройки развала-схождения – их фиксирующие гайки затягиваются в последнюю очередь.

Этапы проверки углов установки колес

Обязательная процедура после замены ответственных сайлентблоков:

- Проверьте давление во всех шинах и приведите к норме.

- Убедитесь в отсутствии люфтов рулевых тяг, шаровых опор и подшипников ступиц.

- Проверьте состояние дисков и шин (отсутствие деформаций, неравномерного износа).

- Проведите компьютерную диагностику углов установки колес на стенде "сход-развал".

- Сравните полученные значения с заводскими параметрами для вашей модели авто.

| Параметр | Последствия отклонения |

| Схождение | Пилообразный износ шин, увод руля |

| Развал | Односторонний износ протектора, снижение устойчивости |

| Продольный наклон шкворня (кастер) | Тяжесть или излишняя легкость руля, курсовую неустойчивость |

Корректировка углов выполняется путем ослабления регулировочных болтов и смещения элементов подвески (часто – поворотных кулаков или продольных рычагов) с последующей фиксацией номинальным моментом. Результаты корректировки считаются удовлетворительными, если все значения находятся в "зеленой зоне" диагностического стенда с учетом допустимого диапазона производителя.

Список источников

При подготовке материалов по корректной замене сайлентблоков использовались проверенные технические ресурсы и руководства от производителей автомобилей. Основное внимание уделялось методикам демонтажа, прессовки и критериям контроля качества работ.

Следующие источники содержат детальные спецификации по подвеске, требования к моменту затяжки крепежа и рекомендации по диагностике износа резинометаллических шарниров.

Техническая документация и специализированные издания

- Официальные сервисные мануалы ведущих автопроизводителей (Volkswagen, Toyota, Ford)

- Руководство по ремонту подвески от издательства "Легион-Автодата"

- Технические бюллетени ГОСТ Р 52720-2007 "Шарниры резинометаллические"

- Статьи из журнала "Автосервис: практика и технологии"

- Методические рекомендации института НАМИ по диагностике ходовой части

Экспертные материалы

- Видеоинструкции по гидравлической прессовке от канала "Главная дорога"

- Семинары по технологии ремонта подвески от компании "СОАТЭ"

- Отчеты испытательных полигонов о ресурсе сайлентблоков различных брендов