Замена сайлентблоков ВАЗ-2114 - подготовка, ход работ, методы, рекомендации

Статья обновлена: 01.03.2026

Сайлентблоки – ключевые элементы подвески ВАЗ-2114, обеспечивающие плавность хода и точную работу рычагов. Со временем резиновые втулки разрушаются от нагрузок и коррозии, что приводит к стукам, уводу автомобиля с траектории и ускоренному износу смежных деталей.

Своевременная замена изношенных сайлентблоков критически важна для безопасности и управляемости. Процедура требует чёткого соблюдения технологии: ошибки при запрессовке или неверный момент затяжки резьбовых соединений спровоцируют преждевременный выход новых деталей из строя.

В статье детально разберём подготовку к работе, сравним методы демонтажа/монтажа (с применением специнструмента или подручных средств), приведём пошаговую инструкцию и раскроем профессиональные нюансы от опытных автомехаников.

Диагностика износа задних сайлентблоков передней подвески

Проверку задних сайлентблоков рычагов передней подвески ВАЗ-2114 начинают при характерных симптомах: стуки на мелких неровностях, увод машины в сторону при торможении, неравномерный износ резины. Обязательно осматривайте оба рычага одновременно, сравнивая состояние деталей левой и правой сторон.

Поднимите автомобиль домкратом, снимите передние колеса и зафиксируйте авто на надежных подставках. Очистите рычаги от грязи для точной оценки – скопление песка маскирует трещины и разрывы резины. Используйте фонарь для подсветки труднодоступных мест крепления.

Методы выявления неисправности

Визуальный осмотр:

- Трещины глубиной более 3-5 мм по окружности резиновой втулки

- Отслоение резины от металлических обойм

- Вытекание смазки или следы коррозии на втулках

- Деформация или смещение внутренней гильзы

Механическая проверка монтировкой:

- Установите ломик между рычагом и кузовом в зоне кронштейна задней проушины

- Покачивайте инструмент, создавая нагрузку вверх-вниз

- Наблюдайте за люфтом: допустимое смещение – до 1-2 мм. Характерный скрип или стук подтверждает критический износ

| Критерий | Исправный сайлентблок | Требует замены |

| Люфт рычага | Отсутствует | Видимый сдвиг при нагрузке |

| Поверхность резины | Мелкие поверхностные трещины | Сквозные разрывы, расслоение |

| Положение втулки | Центрирована | Перекос относительно оси |

Важно: При замене задних сайлентблоков всегда меняйте пару на обоих рычагах, даже если второй выглядит целым. Неравномерная жесткость подвески провоцирует крен кузова.

Проверяйте состояние сопряженных деталей – износ втулок усиливается при деформации рычагов или ослаблении болтов крепления. Используйте динамометрический ключ при сборке с усилием затяжки 90-110 Н∙м.

Диагностика износа задних сайлентблоков задней балки

Диагностика задних сайлентблоков балки на ВАЗ-2114 осложнена отсутствием независимой подвески – элементы скрыты внутри конструкции и визуально недоступны. Основной метод выявления неисправности – анализ косвенных признаков и поведения автомобиля в движении.

Повышенный износ резинометаллических шарниров задней балки напрямую влияет на устойчивость машины и равномерность износа покрышек. Игнорирование симптомов приводит к ускоренной деформации проушин балки, нарушению развала-схождения задних колес и ухудшению управляемости.

Методы диагностики

Ключевые симптомы износа:

- Стук или скрип в задней подвеске при проезде неровностей или резком старте/торможении.

- «Увод» автомобиля в сторону при движении по прямой без воздействия на руль, особенно заметный на скорости 60-80 км/ч.

- Неравномерный износ шин задних колес («съедание» внутренней или внешней части протектора).

- Излишняя «раскачка» кузова в поворотах или при перестроении, ощущение «рыскания» задней части.

Проверка на подъемнике/эстакаде:

- Зафиксируйте автомобиль на ручнике и противооткатных упорах.

- Визуально осмотрите сайлентблоки через технологические отверстия в балке. Ищите крупные трещины, разрывы резины, отслоение резины от металлической втулки.

- Возьмите монтировку или ломик. Уприте его между кронштейном балки (проушиной) и кузовом. Аккуратно покачайте инструмент – люфт или заметное смещение втулки внутри проушины балки (более 1-2 мм) сигнализирует о критичном износе.

- Проверьте состояние болтов крепления балки к кузову. Ослабление или повреждение болтов может имитировать симптомы износа сайлентблоков.

Важные нюансы:

- Диагностику монтировкой выполняйте осторожно, чтобы не повредить смежные элементы.

- Незначительные трещины на поверхности резины (без глубоких разрывов и люфта) часто допустимы и не требуют немедленной замены.

- Сравнивайте состояние правого и левого сайлентблока – износ часто происходит неравномерно.

| Признак | Возможная причина |

|---|---|

| Увод задней части, «рыскание» | Критичный износ одного или обоих сайлентблоков, нарушение геометрии балки |

| Стук только при старте/торможении | Износ сайлентблоков передних рычагов балки (где они крепятся к кузову) |

| Скрип | Высыхание резины, попадание песка/грязи в зону контакта |

Подготовка необходимых инструментов для демонтажа рычагов

Полный комплект инструментов обеспечит безопасность и сократит время работ. Отсутствие нужного приспособления может привести к повреждению узлов или травмам.

Перед началом демонтажа проверьте состояние резьбовых соединений – возможно потребуется предварительная обработка проникающей смазкой. Убедитесь в наличии страховочных подставок под кузов.

Обязательный набор инструментов

- Гаечные ключи: рожковые (17, 19 мм), накидные (13, 17 мм), торцевая головка на 19 мм с воротком

- Съемник шаровых опор (типа "грибок")

- Гидравлический домкрат + страховочные подставки ("козлы")

- Молоток (2 кг) + монтировка

- WD-40 или аналог для обработки прикипевших соединений

Дополнительные приспособления:

- Тиски для фиксации рычага при последующей замене сайлентблоков

- Динамический ключ для сложных гаек

- Газовый ключ №2

- Защитные очки и перчатки

| Сложный случай | Решение |

| Прикипевшая шаровая опора | Использовать съемник с ударной гайкой + прогрев горелкой |

| Деформированные грани гаек | Применение шестигранных головок или экстракторов |

Особое внимание уделите исправности съемника шаровых – недопустимо использование самодельных приспособлений под нагрузкой. Проверьте устойчивость подставок перед размещением автомобиля.

Подготовка нового комплекта сайлентблоков: выбор производителя и контроль качества

Качество сайлентблоков напрямую влияет на управляемость, комфорт и долговечность подвески. Ключевые критерии выбора: соответствие геометрическим параметрам оригинальных деталей, тип материала (резина или полиуретан), наличие антикоррозийного покрытия металлических втулок и репутация производителя. Избегайте безымянных брендов – экономия часто приводит к ускоренному износу.

Проверьте упаковку на целостность и наличие защитных заглушек. Убедитесь в отсутствии трещин, расслоений резиновых элементов и деформаций металлических частей. Сопоставьте артикулы с каталогом производителя. Для полиуретановых изделий допустима незначительная шероховатость поверхности, но не глубокие царапины.

Рекомендуемые бренды и параметры проверки

Популярные производители:

- Оригинал (LADA): гарантированное соответствие заводским стандартам

- Lemforder, TRW: оптимальное сочетание цены и ресурса

- Sidem, SS20: надежная резиновая смесь

- Profit, FT: бюджетные аналоги с контролируемым качеством

Контроль при покупке:

- Осмотрите резину: равномерность структуры, отсутствие пузырей и отслоений от металла

- Проверьте соосность внутренних втулок – перекосы недопустимы

- Удостоверьтесь в наличии защитного покрытия (цинкование или анодирование)

- Сравните вес с оригиналом – значительное отклонение сигнализирует об экономии на материалах

| Материал | Преимущества | Недостатки |

| Резина | Мягче, лучше гасит вибрации, дешевле | Меньший ресурс (40-60 тыс.км) |

| Полиуретан | Ресурс 100+ тыс.км, устойчив к маслам и реагентам | Жестче, требует точной запрессовки, дороже |

Снятие колеса с поврежденной подвески для доступа

Перед началом работ убедитесь, что автомобиль стоит на ровной твердой поверхности. Переведите рычаг КПП в нейтральное положение (для механической коробки) или режим "Паркинг" (для АКПП), затяните ручной тормоз до упора. Проверьте отсутствие посторонних предметов в рабочей зоне и достаточное освещение.

Подготовьте необходимый инструмент: домкрат, баллонный ключ, комплект рожковых или накидных ключей, противооткатные башмаки (минимум два). Наденьте защитные очки и перчатки. Найдите штатные точки поддомкрачивания на пороге кузова – они обозначены треугольными вырезами в металле.

Инструменты и расходники

- Гидравлический или винтовой домкрат грузоподъемностью не менее 1.5 тонн

- Баллонный ключ 19 мм (штатный)

- Противооткатные упоры (2 шт)

- Страховочные подставки ("козлы")

- Монтажная лопатка для демонтажа колеса

Последовательность операций:

- Ослабьте против часовой стрелки все гайки крепления колеса на 1/2 оборота, не снимая их полностью (авто стоит на земле)

- Установите башмаки под колеса противоположной оси (при снятии переднего левого – блокируйте задние колеса)

- Приподнимите кузов домкратом, подведя опорную площадку строго под штатную точку поддомкрачивания

- Доведите колесо до высоты 5-7 см над землёй, проверьте устойчивость домкрата

- Полностью выкрутите гайки, сложите их в ёмкость для предотвращения потери

- Снимите колесо, потянув его на себя за верхнюю часть. При закисании используйте монтажную лопатку

Критические ошибки:

| Ошибка | Последствие | Профилактика |

| Поддомкрачивание за элементы подвески | Деформация рычагов, повреждение сайлентблоков | Использовать только штатные точки на пороге |

| Отсутствие страховочных подставок | Падение автомобиля при соскальзывании домкрата | После подъема установить "козлы" под лонжероны |

| Снятие без ослабления гаек | Проворачивание колеса, риск падения авто | Обязательное предварительное ослабление |

Выворачивание руля до упора в сторону для лучшего доступа

Перед демонтажем старых сайлентблоков передних рычагов поверните рулевое колесо до крайнего положения в сторону, противоположную заменяемому элементу. Например, при работе с левым рычагом выверните руль максимально вправо. Это сместит колесо и поворотный кулак вперед, освобождая пространство вокруг болтов крепления рычага к подрамнику.

Убедитесь, что автомобиль надежно зафиксирован на подъемнике или домкратных стойках с противооткатными упорами под колесами. Снимите соответствующее переднее колесо для беспрепятственного доступа к узлу подвески. Дополнительно отсоедините тормозной суппорт и подвесьте его на проволоке к пружине стойки, чтобы исключить нагрузку на тормозной шланг.

Порядок действий и ключевые моменты

- Смещение колеса: При вывороте руля шаровые опоры и рулевые тяги перемещают ступицу, увеличивая зазор между рычагом и подрамником.

- Доступ к крепежу: Открывается визуальный контроль и упрощается подход инструментом к заднему болту крепления рычага.

- Особенности для разных сторон:

- Правый сайлентблок: руль → влево

- Левый сайлентблок: руль → вправо

| Элемент | Положение руля | Эффект |

|---|---|---|

| Левый рычаг | Выворот вправо | Колесо смещается вперед, освобождая задний болт |

| Правый рычаг | Выворот влево | Рычаг отходит от элементов кузова, упрощая демонтаж |

Важно: Не оставляйте руль в вывернутом положении на подвешенном автомобиле – это создает опасную нагрузку на рулевую рейку. После завершения работ верните колеса в прямое положение перед опусканием машины на землю.

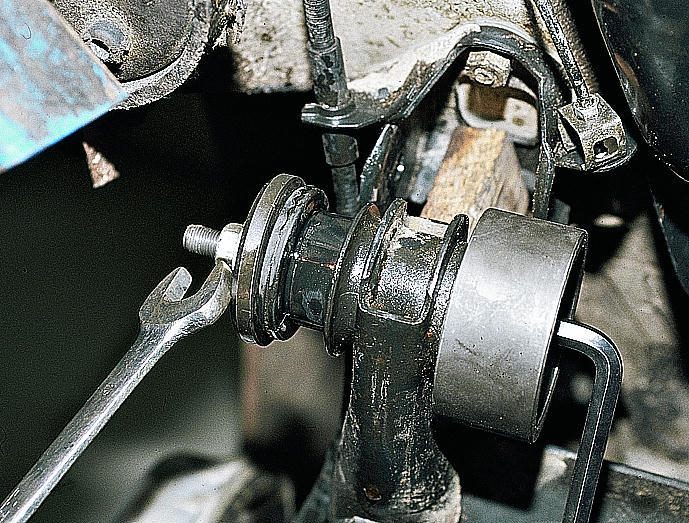

Ослабление и снятие гайки шаровой опоры

Перед началом работ установи автомобиль на ровную площадку, зафиксируй колеса противооткатными башмаками и подними переднюю часть домкратом. Обязательно поставь под лонжероны надежные подставки, сними соответствующее колесо для доступа к шаровой опоре. Очисти резьбовое соединение гайки шаровой от грязи и ржавчины с помощью металлической щетки и обработай проникающей смазкой WD-40, выждав 10-15 минут для лучшего эффекта.

Проверь состояние шлицев на пальце шаровой опоры – при сильном повреждении удерживай палец газовым ключом. Для предотвращения проворачивания пальца во время откручивания вставь монтировку между проушинами рычага подвески, создав упор. Убедись в надежной фиксации рычага перед приложением усилий.

Последовательность демонтажа

- Подбери накидной ключ точного размера под гайку (обычно 17 мм или 19 мм)

- Удерживай палец шаровой опоры через проушины рычага газовым ключом

- Резким усилием сорви гайку с места, работая короткими рывками

- После срыва докручивай гайку вручную до конца резьбы

Критические моменты:

- Не используй рожковые ключи – высок риск "слизывания" граней

- При закисании прогрей гайку паяльной лампой (избегая поджига резины)

- Если гайка не поддается – нанеси смазку повторно и выжди 30 минут

После снятия гайки аккуратно выбей палец шаровой опоры из поворотного кулака молотком через деревянную проставку или бронзовую выколотку. Не бей непосредственно по резьбе! При заклинивании используй съемник шаровых опор, закрепив его на пальце и уперев в кулак.

Отсоединение рулевой тяги от поворотного кулака

Отсоединение рулевой тяги необходимо для обеспечения доступа к передним рычагам подвески при замене их сайлентблоков. Работу выполняйте на ровной площадке с использованием домкрата и страховочных подставок, предварительно сняв колесо.

Очистите резьбу пальца рулевой тяги и гайку от загрязнений. Обработайте соединение проникающей смазкой WD-40 за 10-15 минут до начала работ для облегчения откручивания.

Порядок демонтажа

- Фиксация пальца тяги: Удерживайте палец тяги шестигранником "на 17" от проворачивания.

- Откручивание гайки: Сорвите контргайку ключом "на 19", затем полностью выкрутите ее.

- Снятие шплинта: Если установлен шплинт, разогните его усики и извлеките пассатижами.

- Использование съемника:

- Установите съемник рулевых тяг так, чтобы его упор упирался в торец пальца

- Проворачивайте центральный винт съемника до характерного щелчка

- Не перетягивайте – палец должен выйти из посадочного места с усилием

- Альтернативный метод: При отсутствии съемника аккуратно наносите удары молотком через медную проставку по корпусу поворотного кулака в зоне посадочного отверстия (не по пальцу!).

| Тип съемника | Особенности применения | Риски |

|---|---|---|

| Рычажный (клещи) | Требует точной центровки, компактный | Срыв резьбы при перекосе |

| Винтовой (с упором) | Равномерное усилие, минимальный ущерб деталям | Деформация пыльника при ошибке позиционирования |

После извлечения пальца немедленно наденьте защитный колпачок на резьбу во избежание повреждений. При сборке затягивайте новую гайку моментом 31-39 Н·м с обязательной последующей регибровкой углов установки колес.

Ослабление и снятие болта крепления рычага к стабилизатору поперечной устойчивости

Предварительно обработайте резьбовое соединение проникающей смазкой типа WD-40 за 10–15 минут до начала работ, особенно при наличии коррозии. Убедитесь, что автомобиль надежно зафиксирован на подъемнике или эстакаде, а колеса вывешены для свободного доступа к подвеске.

Подберите инструмент: для болта крепления рычага стабилизатора на ВАЗ-2114 обычно требуется накидной ключ или торцевая головка на 17 мм. Дополнительно подготовьте молоток и монтировку для создания рычага при затрудненном откручивании.

Последовательность демонтажа

- Фиксация стремянки: Удерживайте гайку стремянки стабилизатора вторым ключом на 13 мм, чтобы предотвратить проворачивание пальца при откручивании.

- Ослабление гайки: Установите основной ключ на 17 мм на гайку болта. Приложите усилие против часовой стрелки короткими рывками. Если гайка не поддается, аккуратно постучите молотком по ключу.

- Демонтаж болта: После полного выкручивания гайки извлеките болт через монтажное отверстие в рычаге. При закисании используйте съемник или выбивайте болт молотком через медную проставку.

Критические нюансы:

- Не применяйте газовый ключ – он повредит грани гайки.

- При деформации резьбы болта или гайки – замените крепеж.

- Если болт проворачивается вместе с пальцем стремянки – зафиксируйте палец струбциной.

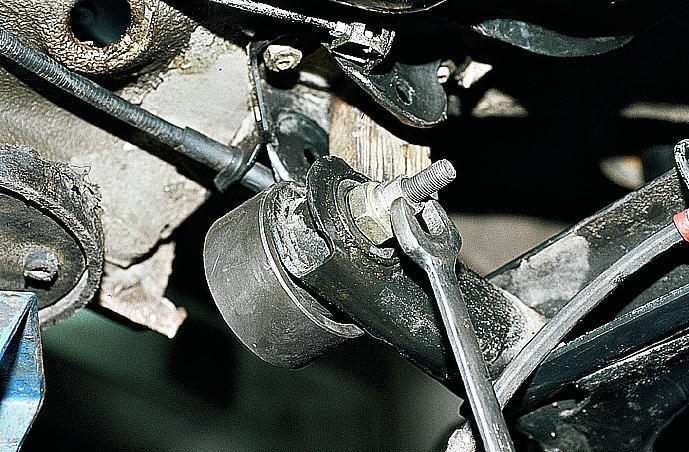

Снятие болта крепления нижнего рычага к кронштейну кузова

Подготовьте необходимые инструменты: торцевой ключ на 17 или 18 (в зависимости от года выпуска), удлинитель, вороток, проникающую смазку типа WD-40 и молоток. Зафиксируйте автомобиль на подставках, сняв предварительно колесо, и убедитесь в устойчивости конструкции.

Обработайте резьбовую часть болта и гайку проникающей смазкой за 15–20 минут до начала работ. При наличии коррозии повторите обработку несколько раз, осторожно простукивая соединение молотком для лучшего проникновения состава.

Порядок демонтажа

- Сорвите контргайку ключом с воротком, удерживая головку болта от проворачивания вторым ключом

- Полностью выкрутите гайку, следя за сохранностью резьбы

- Выбейте болт молотком через дюралевую проставку, ударяя строго по оси

- При закисании используйте съемник или нагревайте кронштейн горелкой (с осторожностью!)

Критически важно: не прилагать избыточное усилие при закисших болтах – это может сорвать крепление кронштейна к кузову. Если болт не поддается, повторите цикл "смазка-простукивание-выжидание" 3–4 раза.

| Типовая проблема | Решение |

| Болт проворачивается вместе с гайкой | Зафиксировать шлицы болта монтировкой или зубилом |

| Облом резьбовой части | Высверливание остатков с последующей нарезкой резьбы |

Извлечение рычага подвески вместе с амортизационной стойкой (если необходимо)

При сильной коррозии или закисании шаровых опор/болтов может потребоваться демонтаж рычага совместно со стойкой. Этот метод применяется как крайняя мера при невозможности отсоединения рычага от поворотного кулака стандартным способом. Работу выполняйте на смотровой яме или подъемнике, предварительно сняв колесо и отсоединив тормозной суппорт (зафиксировав его проволокой).

Ослабьте гайку крепления стойки к поворотному кулаку, но не снимайте полностью. С помощью монтажной лопатки или съемника "шаровой" аккуратно разожмите посадочное место опоры в кулаке – это снимет напряжение с болта. Если шаровая не выходит даже после обработки WD-40, демонтируйте узел целиком.

Порядок демонтажа узла "рычаг-стойка"

- Снимите защитный колпачок и полностью выкрутите гайку верхнего крепления амортизатора в моторном отсеке.

- Отсоедините ABS-датчик (если есть) и тормозной шланг от кронштейна стойки.

- Выбейте молотком через медную проставку палец шаровой опоры из рычага (предварительно сняв стопорную гайку).

- Открутите два болта крепления стакана стойки к кузову, используя ключи на "17" и "19" с удлинителем.

- Аккуратно извлеките собранный узел вниз, контролируя положение тормозных магистралей.

Важные нюансы:

- При выбивании шаровой не бейте по рулевому наконечнику – используйте только оправку.

- Фиксируйте положение стойки при откручивании верхней гайки – шток амортизатора проворачивается шестигранником.

- Проверьте состояние пыльников и отбойников при демонтаже – при повреждении замените.

| Проблема | Решение |

|---|---|

| Не откручивается верхняя гайка стойки | Используйте ударную головку или нагрейте гайку горелкой |

| Заклинил палец шаровой в кулаке | Обработайте проникающей смазкой, выждите 30 мин, примените съемник "вилка" |

| Болты стакана стойки прокручиваются | Зафиксируйте шпильку ключом за грани под капотом |

Снятие рычага с амортизационной стойки (при раздельном демонтаже)

Отсоединение рычага от амортизационной стойки – ключевой этап раздельного демонтажа, требующий точности при работе с крепежом и сохранением целостности смежных узлов. Необходимо обеспечить свободный доступ к нижней части стойки, предварительно сняв колесо и очистив соединения от грязи.

Фиксация поворотного кулака обязательна для предотвращения проворачивания элементов во время откручивания. Используйте монтировку или монтажную лопатку для контроля положения стойки при извлечении крепежного болта, избегая резких ударных воздействий на резьбовые соединения.

Последовательность демонтажа

- Выбейте шплинт и открутите гайку пальца шаровой опоры, используя накидные ключи на 17 мм и 19 мм

- Снимите болт крепления рычага к кронштейну амортизационной стойки (ключ на 18 мм)

- Аккуратно расшплинтуйте и ослабьте гайку стойкового болта (ключ на 22 мм)

- Выбейте стойковый болт через проставку из мягкого металла, направляя удары строго вдоль оси

- Отведите рычаг вниз, отсоединив его от поворотного кулака и стойки одновременно

Критические моменты:

- Не выбивайте болт без поддержки стойки – возможна деформация штока амортизатора

- При закисании резьбы обработайте соединения WD-40 за 10-15 минут до демонтажа

- Пометьте положение регулировочных шайб на стойковом болте для точной сборки

| Крепеж | Размер ключа | Момент затяжки (Нм) |

| Гайка стойкового болта | 22 мм | 70-90 |

| Болт крепления к кронштейну | 18 мм | 90-110 |

| Гайка пальца ШО | 19 мм | 60-80 |

Надежная фиксация рычага в тисках для работы

Качественное закрепление рычага в тисках исключает смещение детали при демонтаже сайлентблоков, предотвращает травмы и повреждение элементов подвески. Неподвижность узла критична для точного направления съемника и приложения ударных нагрузок при выпрессовке втулок.

Используйте слесарные тиски с шириной губок от 100 мм, жестко зафиксированные на верстаке. Очистите губки и поверхность рычага от грязи/масла – это повысит сцепление. Зажимайте рычаг строго перпендикулярно оси тисков, избегая перекоса.

Технология фиксации

- Позиционируйте рычаг: зажимайте проушины сайлентблоков между губок, либо середину балки (если демонтируются оба узла)

- Используйте защитные накладки: пластины из мягкого металла (алюминий, медь) или плотной резины толщиной 3-5 мм для защиты от вмятин

- Равномерно затягивайте тиски: усилие прикладывайте плавно до устранения люфта, контролируя параллельность губок

- Проверьте стабильность: попытайтесь сдвинуть рычаг рукой – корректная фиксация исключает даже минимальное смещение

Типовые ошибки:

- Зажим за резьбовые части – приводит к срыву резьбы

- Фиксация рычага под углом – вызывает соскальзывание при нагрузке

- Отсутствие демпфирующих прокладок – образует вмятины на металле

| Элемент рычага | Способ фиксации | Макс. усилие затяжки |

|---|---|---|

| Проушина сайлентблока | Между губок с медными пластинами | До упора без деформации втулки |

| Центральная балка | Симметричный зажим по оси тяжести | 150-200 Н·м |

При работе с корродированными сайлентблоками дополнительно зафиксируйте рычаг струбциной через проушину – это компенсирует вибрации от молотка. Для длительных операций (зачистка посадочных мест) периодически проверяйте силу сжатия тисков.

Удаление стопорных колец (если они есть) на старых сайлентблоках

Стопорные кольца присутствуют на некоторых рычагах подвески ВАЗ-2114 и служат для дополнительной фиксации сайлентблока в посадочном месте, предотвращая его осевое смещение. Их наличие обязательно проверьте перед началом демонтажа старой детали.

Для снятия потребуются узкогубцы (пассатижи с длинными тонкими губками) или специальные клещи для стопорных колец. Предварительно очистите зону вокруг кольца от грязи и обработайте резьбопроникающей жидкостью (WD-40 или аналогом), если заметны следы коррозии.

Пошаговая инструкция по снятию

1. Определение типа кольца: На ВАЗ-2114 обычно используются наружные стопорные кольца (расположены снаружи рычага). Найдите специальные проушины ("усы") на кольце.

2. Захват и разжим:

- Вставьте кончики узкогубцев в проушины кольца.

- Аккуратно сожмите рукоятки инструмента, чтобы свести "усы" вместе (для наружного кольца это увеличит его диаметр).

3. Извлечение:

- Удерживая кольцо в сжатом состоянии, сместите его вдоль оси рычага из канавки.

- Плавно выведите кольцо полностью из посадочного места.

Критически важно:

- Работайте в защитных очках! Стопорное кольцо при соскакивании может травмировать глаза.

- Не применяйте избыточное усилие, чтобы не сломать проушины или не деформировать кольцо безвозвратно.

- Если кольцо не поддается или деформировалось при попытке снятия, его придется аккуратно срезать болгаркой или ножовкой по металлу, не повреждая посадочное место рычага.

Прогрев рычага для облегчения выпрессовки (совет специалиста)

При длительной эксплуатации металл рычага и втулка сайлентблока образуют прочное соединение из-за коррозии и загрязнений. Это приводит к заклиниванию детали, делая выпрессовку практически невозможной без дополнительных мер. Стандартные методы съемника или гидравлического пресса часто не дают результата, требуя радикального подхода.

Прогрев рычага газовой горелкой позволяет решить проблему за счет теплового расширения металла. При локальном нагреве наружная обойма рычага расширяется быстрее, чем внутренняя втулка сайлентблока, ослабляя посадку. Критически важно контролировать температуру, чтобы избежать структурных изменений металла.

Технология безопасного прогрева

- Зафиксируйте рычаг в тисках через медные или алюминиевые прокладки для предотвращения деформации

- Направьте пламя горелки циркулярно на зону вокруг сайлентблока (диаметр нагрева – 2-3 см от края втулки)

- Контролируйте цвет металла: допустимый оттенок – темно-вишневый (500-600°C). Недопустимы:

- Ярко-красное свечение (свыше 700°C)

- Появление окалины или искр

- Сразу после прогрева выполните выпрессовку прессом или съемником (допустимое время – до 20 секунд)

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Оптимальная температура | 550±50°C | Деформация рычага |

| Время нагрева | 40-90 сек | Прожог металла |

| Дистанция пламени | 5-7 см | Локальный перегрев |

Критические предупреждения: Категорически запрещен прогрев при установленных резиновых элементах – это вызывает возгорание и токсичное задымление. При работе с подвеской, снятой с автомобиля, убедитесь в отсутствии топливных магистралей и проводки в зоне нагрева.

После выпрессовки дайте рычагу остыть естественным путем. Принудительное охлаждение водой вызывает микротрещины в металле. Проверьте геометрию рычага угольником перед запрессовкой нового сайлентблока – перегрев иногда приводит к "ведению" конструкции.

Использование съемника для выпрессовки переднего сайлентблока ВАЗ-2114

После демонтажа рычага подвески и очистки посадочного места в проушине от грязи и ржавчины переходят к выпрессовке изношенного сайлентблока. Для этой операции обязательно требуется специальный инструмент – съемник (пресс), так как усилие, необходимое для выпрессовки, очень велико и попытки использовать кустарные методы (молоток и зубило, выбивание болтом) часто приводят к повреждению проушины рычага.

Существуют два основных типа съемников: универсальные гидравлические (типа "гармошка") и специализированные резьбовые, рассчитанные именно на сайлентблоки передних рычагов ВАЗ классических моделей и "Самар". Универсальный съемник требует подбора оправок подходящего диаметра, а специализированный обычно включает все необходимые адаптеры и втулки, что делает его использование удобнее и безопаснее для детали.

Процесс выпрессовки съемником

Правильная установка и использование съемника – ключ к успеху и сохранению рычага:

- Подбор оправок/втулок: Выберите в комплекте съемника оправку (пуансон), диаметр которой чуть меньше диаметра внутренней металлической втулки сайлентблока, и опорную втулку (матрицу), диаметр которой больше диаметра внешней обоймы сайлентблока, но меньше диаметра проушины рычага.

- Установка съемника:

- Расположите рычаг на твердой, устойчивой поверхности (верстак с тисками, массивный пень).

- Установите опорную втулку (матрицу) с одной стороны проушины рычага так, чтобы она плотно прилегала к проушине по всему контуру.

- С противоположной стороны вставьте пуансон съемника внутрь сайлентблока, точно напротив опорной втулки.

- Совместите оси пуансона, сайлентблока и опорной втулки. Перекос недопустим!

- Приложение усилия:

- Для гидравлического съемника: Начинайте плавно качать рукоятку, создавая давление. Сайлентблок должен начать двигаться равномерно. Резкие рывки опасны!

- Для резьбового съемника: Затягивайте центральный винт (шпильку) мощным воротком или трещоткой с удлинителем. Действуйте постепенно и равномерно.

- Контроль процесса: Следите, чтобы сайлентблок выходил из проушины прямо, без перекоса. При появлении сильного сопротивления или перекоса немедленно остановитесь, проверьте соосность и положение оправок. При необходимости можно слегка смазать резьбу съемника или контактные поверхности.

- Завершение выпрессовки: Продолжайте прилагать усилие до тех пор, пока сайлентблок полностью не выйдет из проушины рычага и не упадет или не будет выдавлен на опорную втулку.

| Тип Съемника | Преимущества | Недостатки / Требования |

|---|---|---|

| Универсальный Гидравлический ("Гармошка") | Огромное усилие, подходит для многих задач кроме сайлентблоков | Требует точного подбора оправок; Риск перекоса без опыта; Большие габариты |

| Специализированный Резьбовой (для ВАЗ) | Идеальная геометрия под проушины; Безопасность для рычага; Компактность | Ограниченное применение (только под конкретные модели/узлы); Требует значительного мускульного усилия |

Критически важно при выпрессовке сайлентблока переднего рычага ВАЗ-2114 обеспечить строгую соосность приложения усилия и надежную фиксацию рычага. Применение чрезмерного усилия резким рывком, особенно гидравликой, или работа при перекосе съемника может привести к необратимой деформации проушины рычага, делая его непригодным для дальнейшего использования. Если сайлентблок "закипел" намертво, иногда помогает его осторожный прогрев газовой горелкой вокруг проушины (не перегревая сам металл рычага!), чтобы разрушить коррозионный слой, но это требует большого опыта.

Использование гидравлического пресса для выпрессовки заднего сайлентблока

Гидравлический пресс обеспечивает равномерное усилие при выпрессовке заднего сайлентблока, минимизируя риск повреждения рычага подвески. Важно подобрать оправки подходящего диаметра: одна должна упираться в корпус рычага, вторая – точно в запрессованный сайлентблок.

Перед установкой пресса тщательно очистите посадочное место рычага от грязи и ржавчины. Закрепите рычаг на станине пресса строго горизонтально, исключив перекосы. Убедитесь, что оправка контактирует только с металлической обоймой сайлентблока, а не с резиной или рычагом.

Последовательность операций

- Смажьте внутреннюю поверхность рычага и наружную часть сайлентблока WD-40 для снижения трения.

- Установите рычаг на пресс так, чтобы опорная площадка пресса фиксировала его у края проушины.

- Выставьте выпрессовочную оправку строго по центру сайлентблока.

- Плавно нагнетайте давление, контролируя параллельность движения оправки.

- При заклинивании слегка постучите молотком по корпусу рычага возле проушины (не по сайлентблоку!).

Критические ошибки:

- Перекос оправки → деформация посадочного места

- Упирание пресса в резиновую часть → разрушение втулки

- Резкий рост давления → трещины рычага

После демонтажа обязательно зачистите посадочное отверстие рычага от коррозии и задиров шабером или наждачной бумагой. Проверьте геометрию проушины – биение не должно превышать 0,1 мм.

Применение самодельных оправок и молотка для выбивания (альтернативный метод)

Данный способ применяется при отсутствии профессионального съёмника или гидравлического пресса. Он требует осторожности и точного подбора инструментов во избежание повреждений рычагов подвески или посадочных мест. Самодельные оправки изготавливаются из прочного металлического прутка, болтов или обрезков труб подходящего диаметра.

Ключевым условием является надёжная фиксация рычага на твёрдой поверхности (верстак, массивный брус) и использование оправки, которая передаст удар строго на наружную обойму сайлентблока, не задевая рычаг. Молоток должен иметь достаточный вес (рекомендуется 1-1.5 кг) для эффективного выбивания.

Пошаговая инструкция метода

- Подготовка рычага: Демонтированный рычаг зажимается в тисках через мягкие прокладки (алюминиевые или медные пластины) для защиты от деформации.

- Подбор оправки: Диаметр оправки должен быть на 0.5-1 мм меньше внутреннего диаметра наружной обоймы старого сайлентблока, но больше отверстия в рычаге.

- Выбивание старой втулки:

- Оправка устанавливается строго перпендикулярно плоскости сайлентблока.

- Короткими, точными ударами молотка по оправке втулка выбивается с обратной стороны рычага.

- При заклинивании втулки обработать её торцы проникающей смазкой (WD-40) и повторить попытку.

- Запрессовка новой втулки:

- Очистить посадочное отверстие рычага от грязи и ржавчины.

- Смазать внутреннюю поверхность отверстия жидким мылом или силиконовой смазкой.

- Установить новую втулку строго параллельно отверстию.

- Использовать оправку с плоским торцом, диаметр которой меньше обоймы втулки, но больше её резиновой части.

- Аккуратными ударами молотка по оправке равномерно запрессовать втулку до полного входа заподлицо.

Риски и советы специалистов

| Риск | Метод предотвращения |

|---|---|

| Деформация рычага | Использование массивной опоры (наковальня, чурбак). Запрет ударов по самому рычагу. |

| Перекос втулки при запрессовке | Контроль перпендикулярности оправки перед каждым ударом. Поэтапное обстукивание по периметру. |

| Повреждение резины новой втулки | Применение оправки с выточкой под резиновую часть. Запрет прямых ударов по резине. |

| Отскок рычага при ударе | Жёсткая фиксация в тисках с минимальным люфтом. Использование помощника для поддержки. |

Важно: Метод подходит только для выбивания старых втулок. Запрессовку новых сайлентблоков предпочтительнее выполнять на прессе для гарантии соосности и сохранности резинометаллического шарнира. После самостоятельной установки обязательна проверка углов развала-схождения.

Очистка посадочного места в рычаге от ржавчины и грязи

Перед установкой новых сайлентблоков критически важно тщательно очистить внутреннюю поверхность рычага от коррозии, застарелой грязи и остатков старой резины. Пренебрежение этим этапом приведёт к неплотной посадке детали, ускоренному износу и стукам.

Используйте металлическую щётку-ёршик подходящего диаметра, закреплённую в электродрель или шуруповёрт на малых оборотах. Пройдитесь инструментом по всей внутренней поверхности посадочного гнезда, уделяя особое внимание краям и зонам с глубокой ржавчиной.

Этапы очистки

- Механическая обработка:

- Счистите крупные отложения ржавчины круглым напильником или узкой стамеской

- Обработайте гнездо наждачной бумагой P80-P120, обёрнутой вокруг трубы подходящего диаметра

- Химическая обработка:

- Нанесите преобразователь ржавчины на 15-20 минут

- Используйте аэрозольный очиститель тормозов для удаления остатков загрязнений

- Финишная подготовка:

- Обезжирьте поверхность уайт-спиритом

- Нанесите тонкий слой графитовой смазки или мыльного раствора для облегчения запрессовки

Важно: избегайте чрезмерного стачивания металла – это приведёт к увеличению диаметра посадочного места и разбиванию нового сайлентблока. Контролируйте чистоту поверхности визуально и на ощупь – она должна быть гладкой, без бугров и рыхлых участков.

Осмотр посадочного места на предмет повреждений после демонтажа

После извлечения старых сайлентблоков тщательно очистите посадочные места в рычагах подвески от остатков резины, грязи, ржавчины и коррозионных отложений. Используйте металлическую щетку, скребок и ветошь, при сильных загрязнениях – преобразователь ржавчины. Уделите особое внимание внутренней поверхности втулки рычага – она должна быть абсолютно гладкой.

Визуально и тактильно проверьте состояние посадочных отверстий на наличие критических дефектов. Вращайте палец внутри отверстия для выявления эллипсности. Любые неровности или задиры помешают правильной установке и работе новых деталей.

Ключевые аспекты контроля

- Размеры отверстия: Замерьте внутренний диаметр микрометром/штангенциркулем. Отклонение от номинала (обычно 40мм для передних рычагов ВАЗ-2114) более чем на 0.1 мм недопустимо.

- Геометрия: Убедитесь в отсутствии вмятин, раковин или деформации конусности краев. Прижмите новый сайлентблок без запрессовки – перекосы видны по неравномерным зазорам.

- Коррозия: Глубокие очаги коррозии, уменьшающие толщину металла рычага более чем на 20%, требуют замены детали.

Важно: Не устанавливайте новые сайлентблоки в поврежденные посадочные места! Это приведет к их ускоренному разрушению, стукам и нарушению развала-схождения. При выявлении дефектов:

- Расточите отверстие под ремонтный размер (если позволяет толщина металла).

- Замените рычаг в сборе при невозможности восстановления геометрии.

Подготовка новой резинометаллической втулки (снятие защитной пленки)

Новые сайлентблоки поставляются с защитной транспортировочной пленкой на резиновых элементах. Ее необходимо полностью удалить перед установкой. Пленка предохраняет резину от повреждений и загрязнений при хранении, но препятствует адгезии с металлическими поверхностями рычагов подвески.

Аккуратно подденьте край пленки ногтем или пластиковым скребком (не используйте металлические инструменты – они могут поцарапать резину). Плавно потяните покрытие по всей окружности втулки, контролируя, чтобы не осталось фрагментов. Убедитесь, что резиновая поверхность чистая, сухая и не имеет масляных пятен.

Ключевые моменты при работе

- Не повреждайте резину: Царапины снижают срок службы детали.

- Проверьте смазку: Если внутренняя поверхность втулки требует смазки для запрессовки (указано в инструкции к детали), нанесите только рекомендованный состав (например, мыльный раствор или силиконовую смазку). Избегайте масел и WD-40 – они разрушают резину!

- Контроль геометрии: Убедитесь, что втулка не деформирована, а металлические втулки внутри резины свободно проворачиваются от руки (если предусмотрено конструкцией).

Сравнение размеров старого и нового сайлентблока перед установкой

Тщательное сравнение геометрических параметров старого и нового сайлентблока – обязательный этап перед монтажом. Даже незначительные расхождения в размерах приведут к некорректной работе подвески, ускоренному износу или невозможности запрессовки детали. Все замеры выполняются штангенциркулем с точностью до 0,1 мм.

Особое внимание уделите состоянию посадочного места после выпрессовки: наличие коррозии, деформаций или следов предыдущего ремонта может потребовать дополнительной обработки. Убедитесь, что новый сайлентблок соответствует оригинальным параметрам ВАЗ-2114, указанным в каталоге.

Ключевые параметры для сравнения

| Параметр | Особенности замера | Критичность |

|---|---|---|

| Внешний диаметр обоймы | Замеряется по цилиндрической части втулки в 3-х точках | Высокая (несоответствие → невозможность запрессовки) |

| Внутренний диаметр | Контролируется отверстие под палец (без учета резинового слоя) | Высокая (люфт или заклинивание) |

| Ширина втулки | Измеряется по всей длине, включая бортики (при наличии) | Средняя (превышение → деформация резины при монтаже) |

| Высота фланцев | Актуально для сайлентблоков с боковыми ограничителями | Низкая (влияет только на позиционирование) |

Важные рекомендации:

- При замере старой втулки исключите участки с деформацией – ориентируйтесь на наименее поврежденные зоны

- Проверьте соответствие посадочных фасок и радиусов скруглений на новой детали

- Убедитесь, что резиновая часть не выступает за металлическую обойму более чем на 0,5 мм

Применение мыльного раствора для облегчения запрессовки (рекомендация)

Концентрированный мыльный раствор является проверенным и доступным средством для снижения трения при установке новых резинометаллических шарниров. Он наносится тонким слоем непосредственно на внутреннюю поверхность проушины рычага подвески и на наружную металлическую обойму нового сайлентблока перед запрессовкой. Это создает временную смазывающую пленку, минимизирующую сопротивление.

Ключевое преимущество раствора – его абсолютная безопасность для резиновых элементов втулки в отличие от минеральных масел, солидолов или WD-40, которые могут вызвать разбухание или деструкцию полимерного материала. После монтажа остатки мыла легко смываются водой, не оставляя следов и не нарушая адгезию резины к металлу.

Порядок применения и важные нюансы

Приготовление и использование:

- Смешайте горячую воду с хозяйственным или жидким мылом до состояния густой эмульсии.

- Нанесите раствор кистью на посадочное отверстие рычага и металлическую поверхность сайлентблока.

- Запрессовывайте деталь сразу после обработки, пока смазка не высохла.

- Избегайте попадания состава на резиновые части – только на зону контакта металла с металлом.

Критические ограничения:

- Не применяйте: моторное/трансмиссионное масло, тормозную жидкость, керосин, бензин.

- Не используйте: силиконовые смазки – они снижают трение, но ухудшают сцепление резины с арматурой.

- При работе на морозе (< -10°C) добавьте в раствор 10-15% спирта для предотвращения замерзания.

Альтернативы: Специалисты допускают применение графитной смазки или глицерина, но мыльный раствор остается оптимальным по сочетанию эффективности, безопасности и стоимости.

Ориентация нового сайлентблока в рычаге по меткам/надсечкам

Правильная ориентация нового сайлентблока в рычаге подвески критически важна для его долговечности и корректной работы всей подвески. Большинство оригинальных и многих качественных неоригинальных сайлентблоков имеют специальные метки (точки, насечки, риски, стрелки) на своей внешней металлической обойме.

Эти метки указывают направление, в котором резиновая втулка имеет минимальное сопротивление скручиванию. Установка сайлентблока с неправильной ориентацией меток относительно векторов рабочих нагрузок в подвеске приведет к его ускоренному разрушению из-за чрезмерного скручивания резины.

Правила ориентации по меткам

Ориентация сайлентблока определяется его расположением в подвеске ВАЗ-2114:

- Сайлентблоки нижних передних рычагов: Метка (точка, насечка, стрелка) на внешней обойме нового сайлентблока должна быть направлена строго назад по ходу движения автомобиля. То есть, при установке рычага на автомобиль, метка смотрит в сторону заднего бампера.

- Сайлентблоки задних растяжек (реактивных тяг): Метка на внешней обойме должна быть направлена вниз и немного вперед по ходу движения (ориентировочно под углом 15-30 градусов к вертикали вниз от горизонтальной оси, проходящей через центр сайлентблока перпендикулярно оси растяжки).

Важные нюансы при установке:

- Проверка перед запрессовкой: Тщательно осмотрите новый сайлентблок, найдите метку на его внешней металлической обойме.

- Чистота посадочного места: Очистите посадочное отверстие в рычаге от грязи, ржавчины и остатков старого сайлентблока. Легкая смазка (мыльный раствор, WD-40 *только для облегчения монтажа*, силиконовая смазка) только на внутреннюю поверхность отверстия рычага или на внешнюю поверхность обоймы сайлентблока допустима в минимальных количествах. Избегайте попадания смазки на резиновую часть и между резиной и обоймами!

- Начало запрессовки: Начинайте запрессовывать сайлентблок в рычаг, сразу совмещая метку на его обойме с требуемым направлением (назад для передних рычагов, вниз-вперед для растяжек).

- Контроль во время запрессовки: Внимательно следите за положением метки в течение всего процесса запрессовки. Сайлентблок не должен проворачиваться или смещаться относительно рычага. Используйте оправки, которые упираются только в металлические обоймы сайлентблока, а не в резину.

- Запрессовка до упора: Запрессуйте сайлентблок до полного соприкосновения его внешней обоймы с посадочным буртиком в рычаге с обеих сторон.

- Фиксация: После запрессовки еще раз визуально убедитесь, что метка на обойме сайлентблока заняла правильное положение относительно рычага.

Последствия неправильной ориентации: Установка сайлентблока без учета меток или с их неверным позиционированием приводит к возникновению повышенных напряжений кручения в резиновом элементе при работе подвески. Это вызывает:

- Быстрое растрескивание и расслоение резины.

- Появление стуков в подвеске в кратчайшие сроки.

- Ухудшение управляемости и комфорта.

- Необходимость повторного ремонта.

Этапы запрессовки переднего сайлентблока с помощью съемника

Перед началом запрессовки убедитесь в чистоте посадочного места рычага подвески, удалите следы коррозии и старую смазку. Подготовьте новый сайлентблок, проверив его маркировку и отсутствие механических повреждений.

Нанесите тонкий слой смазки на внутреннюю поверхность рычага и наружную обойму сайлентблока – используйте мыльный раствор, силиконовую смазку или специальный состав. Это снизит трение и предотвратит задиры металла в процессе запрессовки.

Технология запрессовки

- Сборка съемника: Установите на резьбовую шпильку съемника опорную втулку, диаметр которой превышает внешний размер сайлентблока. С противоположной стороны наденьте съемную оправку, соответствующую диаметру металлической втулки сайлентблока.

- Позиционирование: Вставьте сайлентблок в посадочное отверстие рычага строго параллельно. Зафиксируйте рычаг в тисках с мягкими накладками, исключая деформацию.

- Монтаж инструмента: Совместите ось съемника с центром сайлентблока. Прижмите опорную втулку к поверхности рычага, а съемную оправку – к металлической втулке сайлентблока.

- Запрессовка:

- Плавно вращайте гайку съемника, контролируя равномерность входа сайлентблока

- Важно: прекратите затяжку при плотном контакте опорной втулки с рычагом

- Контроль качества: Убедитесь, что сайлентблок полностью вошел в посадочное место без перекосов. Проверьте расстояние от края рычага до обоймы – оно должно быть одинаковым по всему периметру.

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Перекос сайлентблока | Деформация резины, сокращение ресурса | Юстировка съемника перед затяжкой |

| Чрезмерное усилие | Разрушение посадочного места | Использование динамометрического ключа |

Запрессовка заднего ребристого сайлентблока

Перед запрессовкой тщательно очистите посадочное гнездо в рычаге от коррозии и остатков старой резины. Проверьте целостность металлической обоймы – наличие трещин или деформаций недопустимо. Нанесите тонкий слой силиконовой смазки на внутреннюю поверхность рычага и наружную часть втулки нового сайлентблока для облегчения монтажа.

Обеспечьте строгую ориентацию ребер: они должны располагаться параллельно продольной оси автомобиля. Для визуального контроля нанесите мелом продольную ось на рычаге. Неправильная установка приведет к ускоренному износу и изменению углов подвески.

Технология запрессовки

- Подберите оправки: наружный диаметр должен соответствовать втулке сайлентблока, внутренний – быть больше резьбовой части запрессовочного штыря

- Установите рычаг на станину пресса, зафиксировав его струбцинами

- Совместите ребра сайлентблока с осевой линией рычага

- Плавно создавайте давление до 2-3 тонн, контролируя отсутствие перекоса

- Прекратите давление при достижении сайлентблоком монтажного положения (заподлицо с торцами рычага)

Критические ошибки:

- Использование ударных инструментов вместо пресса

- Применение смазок на нефтяной основе (разрушают резину)

- Нагрев рычага для облегчения монтажа

| Контрольный параметр | Норма |

|---|---|

| Глубина посадки | 0±0.5 мм от края проушины |

| Смещение ребер | Макс. 3° от оси |

| Деформация резины | Полное отсутствие |

После монтажа выдержите сайлентблок 30 минут без нагрузки перед установкой рычага на автомобиль. Затяжку крепежных болтов производите исключительно под нагрузкой (масса автомобиля должна приходиться на колеса).

Запрессовка с помощью стяжных болтов (гаек) и втулок (кустарный метод)

Данный способ требует минимального набора инструментов: длинных стяжных болтов (М12-М14), гаек, шайб и металлических втулок подходящего диаметра. Втулки должны соответствовать наружному размеру нового сайлентблока и свободно проходить сквозь проушину рычага. В качестве импровизированного пресса используются гайки, которые постепенно затягиваются для создания равномерного давления.

Критически важно обеспечить соосность всех элементов и строго перпендикулярное положение втулок относительно плоскости проушины. Малейший перекос приведет к заклиниванию или повреждению резинометаллического шарнира. Для облегчения запрессовки и защиты резины от разрыва рекомендуется смазать посадочное место и кромки сайлентблока мыльным раствором или силиконовой смазкой.

Порядок действий

- Подготовка проушины: Тщательно зачистите внутреннюю поверхность проушины от ржавчины и грязи металлической щеткой.

- Сборка "пресса": Последовательно наденьте на болт:

- Шайбу

- Опорную втулку (диаметр больше проушины)

- Проушину рычага

- Новый сайлентблок

- Вторую опорную втулку

- Шайбу

- Гайку

- Предварительная затяжка: Затяните гайку вручную до соприкосновения элементов, убедившись в отсутствии перекоса.

- Запрессовка: Равномерно затягивайте гайки с двух сторон (если используется два болта) крест-накрест. Применяйте ключи и, при необходимости, удлинитель трубы для увеличения рычага. Контролируйте плавность хода сайлентблока.

- Контроль глубины: Следите, чтобы сайлентблок встал заподлицо с краями проушины, не допуская его утопления или выступания за пределы посадочного места.

Риски и ограничения метода

| Неравномерное усилие | Ручная затяжка часто создает перекос, деформирующий наружную обойму сайлентблока или резину. |

| Сложность позиционирования | Удержание втулок, болтов и сайлентблока в строгой соосности требует помощи второго человека. |

| Ограничение по усилию | Для тугих посадок (особенно передних рычагов) силы затяжки болтов может не хватить, потребуется гидравлика. |

| Повреждение резьбы | Использование дешевых болтов или чрезмерное усилие приводит к срыву резьбы. |

Важно: Этот метод подходит только для задних сайлентблоков передних рычагов ВАЗ-2114, где усилие запрессовки минимально. Для передних сайлентблоков, испытывающих высокие нагрузки, или при сильной коррозии проушин обязательно используйте гидравлический пресс.

Установка и фиксация стопорного кольца после запрессовки

После полной запрессовки сайлентблока в рычаг подвески необходимо зафиксировать его стопорным кольцом. Убедитесь, что наружная обойма детали плотно села в посадочное место без перекосов, а технологические пазы на рычаге и обойме совпали. Проверьте глубину посадки визуально или с помощью штангенциркуля – торец сайлентблока должен находиться заподлицо с краем проушины.

Аккуратно разведите усики стопорного кольца плоскогубцами на расстояние, превышающее диаметр посадочного канала. Совместите кольцо с проточкой на рычаге, сохраняя его ориентацию – фаска должна быть обращена наружу от сайлентблока. Удерживая деталь от смещения, вдавите кольцо в паз по всей окружности легкими ударами киянки или нажатием ладони.

Ключевые этапы фиксации

- Проверка положения кольца – удостоверьтесь, что оно полностью вошло в канавку по всему периметру без выступающих участков

- Контроль зазора – между разведенными усиками должно оставаться 2-3 мм для компенсации тепловых расширений

- Тест на подвижность – попробуйте провернуть кольцо в пазу отверткой: правильная установка исключает свободное вращение

Важно: При деформации или повреждении кольца (трещины, заусенцы) замените его новым – повторное использование недопустимо. Для сложных случаев используйте съемник стопорных колец, исключающий перекос при монтаже.

| Типичная ошибка | Последствие | Решение |

|---|---|---|

| Перекос кольца при установке | Выпадение в движении, люфт сайлентблока | Демонтаж, выравнивание паза, повторная установка |

| Чрезмерное разведение усиков | Потеря упругости металла | Замена кольца, соблюдение зазора 2-3 мм |

Специалисты рекомендуют после фиксации нанести метку краской на стопорное кольцо и рычаг – это позволит визуально контролировать смещение детали при эксплуатации. Убедитесь в отсутствии контакта кольца с соседними элементами подвески при полном ходе амортизатора.

Подготовка рычага к обратной установке на автомобиль

Тщательно очистите посадочные места рычага от остатков старой резины, грязи, коррозии и следов смазки. Используйте металлическую щетку, наждачную бумагу (зернистостью не менее P80-P120) или пескоструйную обработку, если доступна. Цель – добиться чистой, гладкой (но не полированной до зеркала) металлической поверхности внутри проушин рычага.

Внимательно осмотрите очищенные проушины рычага на предмет трещин, глубоких задиров, вмятин или признаков усталости металла. Особое внимание уделите местам сварных швов и зонам наибольшей нагрузки. Любое повреждение рычага требует его замены. Проверьте геометрию рычага на отсутствие деформации, сравнив с новым или заведомо исправным.

Критически важные моменты подготовки

- Обеспечьте необходимую шероховатоность поверхности: Слишком гладкая поверхность ухудшит сцепление резины сайлентблока с металлом. Слишком грубая – может повредить резину при запрессовке. Оптимально – легкая матовая поверхность после обработки наждачкой.

- Обезжирьте посадочные места: После механической очистки обязательно протрите внутренние поверхности проушин рычага и наружные поверхности втулок новых сайлентблоков обезжиривателем (уайт-спирит, бензин "Калоша", специальный автоочиститель). Удалите все следы масел, отпечатки пальцев.

- Нанесите смазку для монтажа: Используйте только смазку, рекомендованную производителем сайлентблоков (часто на силиконовой или мыльной основе). Обильно нанесите ее на внутреннюю поверхность проушины рычага и на наружную металлическую обойму нового сайлентблока. Это облегчит запрессовку и предотвратит повреждение резины. Никогда не используйте моторное масло, WD-40 или солидол – они разрушают резину!

- Правильно сориентируйте сайлентблоки: Убедитесь, что новые сайлентблоки имеют правильную ориентацию внутри рычага. Некоторые модели имеют эксцентричную втулку или специфичные выступы/канавки. Сверьтесь с маркировкой на резине или инструкцией к детали.

| Поверхность | Требуемое состояние | Чем обработать | Чего избегать |

|---|---|---|---|

| Внутренняя поверхность проушины рычага | Чистая, сухая, без ржавчины/задиров, легкая шероховатость | Щетка, наждачка P80-P120, обезжириватель | Полировка до блеска, масляные пятна, глубокая коррозия |

| Наружная металлическая обойма сайлентблока | Чистая, сухая, без повреждений | Обезжириватель, монтажная смазка | Загрязнения, масло, царапины |

Качественная подготовка рычага – залог долгой службы новых сайлентблоков. Пропуск этапа очистки или обезжиривания, использование неподходящей смазки или установка в поврежденную проушину приведут к ускоренному разрушению резины, появлению стуков и необходимости повторного ремонта.

Установка рычага на кронштейн кузова и предварительная натяжка болтов

Смажьте внутренние поверхности кронштейнов кузова и проушин рычага графитовой смазкой или мыльной водой для облегчения посадки. Аккуратно вставьте рычаг в кронштейны кузова, совместив монтажные отверстия – при необходимости используйте монтажную лопатку или струбцину для корректного позиционирования. Убедитесь, что рычаг не перекошен относительно оси симметрии кузова.

Вставьте новые болты крепления (рекомендуется использовать оригинальные детали) через сайлентблоки в кронштейны, предварительно очистив резьбу в отверстиях кузова проволочной щёткой. Наживите гайки вручную до упора, контролируя параллельность рычага. Не допускайте перекоса болтов при установке – это повредит новые втулки.

Порядок предварительной затяжки

Выполните равномерную натяжку гаек в два этапа:

- Затяните все гайки моментом 20-30 Н∙м крест-накрест (схема "диагональ")

- Доведите усилие до 60-80 Н∙м тем же порядком, используя динамометрический ключ

Важно: Окончательная затяжка производится только после опускания автомобиля на колёса под полной нагрузкой (вес машины должен прижать подвеску). Предварительная натяжка исключает самопроизвольное выкручивание болтов при перемещении авто на подъёмнике.

| Элемент | Момент предварительной затяжки (Н∙м) | Момент окончательной затяжки (Н∙м) |

|---|---|---|

| Болт переднего крепления | 60-80 | 90-110 |

| Болт заднего крепления | 60-80 | 70-90 |

Сборка рычага с амортизационной стойкой

Перед сборкой убедитесь, что сайлентблоки рычага и шаровая опора установлены корректно, а посадочные поверхности очищены от грязи и следов коррозии. Проверьте состояние резьбовых соединений на амортизационной стойке и рычаге – поврежденные болты или гайки подлежат замене.

Смажьте резьбу новых крепежных элементов графитовой смазкой или медной пастой для предотвращения прикипания. Убедитесь в наличии исправных стопорных шайб и контргаек согласно схеме крепления стойки к рычагу. Подготовьте динамометрический ключ для точного соблюдения момента затяжки.

Последовательность установки

- Поднимите рычаг в рабочее положение, совместив монтажное отверстие с проушиной амортизационной стойки.

- Вставьте крепежный болт через резинометаллический шарнир стойки и отверстие рычага, соблюдая штатное направление резьбы.

- Наживите гайку вручную, избегая перекоса соединения. При необходимости используйте монтажную лопатку для фиксации деталей в правильном положении.

- Затяните крепеж динамометрическим ключом в два этапа:

- Предварительная затяжка с усилием 40-50 Н·м

- Окончательный момент согласно мануалу: 85-105 Н·м для большинства модификаций ВАЗ-2114

- Зафиксируйте соединение установкой нового шплинта или законтрите гайку (в зависимости от конструкции).

| Критичные ошибки | Последствия | Профилактика |

|---|---|---|

| Перекос при установке болта | Деформация сайлентблока, ускоренный износ | Очистка посадочных мест перед сборкой |

| Недостаточный момент затяжки | Люфт соединения, стук при движении | Обязательная проверка динамометрическим ключом |

| Отсутствие стопорения | Самооткручивание крепежа | Замена шплинтов/контргаек при каждой сборке |

После установки опустите автомобиль на колеса и проведите финальную затяжку крепежа под нагрузкой – это исключит деформацию резиновых втулок при статическом положении подвески. Проверьте отсутствие перекоса рычага визуально и прослушайте подвеску на ходу при медленном движении по неровностям.

Соединение рычага со стабилизатором поперечной устойчивости

Крепление стабилизатора к рычагу подвески осуществляется через специальную проушину, в которой установлен сайлентблок. Данный узел подвергается высоким нагрузкам при движении по неровностям и напрямую влияет на точность управления автомобилем.

Износ втулки проявляется стуками в передней подвеске, уводом машины в сторону при торможении, асимметричным износом покрышек. Для замены потребуется демонтировать рычаг или использовать съемники для выпрессовки детали без полного снятия узла.

Порядок замены сайлентблока

Необходимые инструменты: домкрат, комплект гаечных ключей, съемник для сайлентблоков, молоток, монтировка, новая втулка с запрессовочной смазкой.

- Зафиксируйте автомобиль на ровной площадке ручным тормозом и противооткатными упорами

- Снимите колесо с соответствующей стороны

- Открутите гайку крепления стойки стабилизатора к рычагу

- Выбейте болт крепления съемником или бородком

- Извлеките старую втулку, зачистите посадочное место от грязи

- Смажьте наружную поверхность новой втулки мыльным раствором или спецсмазкой

- Запрессуйте деталь с помощью съемника, контролируя отсутствие перекосов

Важно: При сборке временно не затягивайте крепеж "намертво" - окончательную затяжку производите после опускания автомобиля на колеса под нагрузкой.

| Параметр | Значение |

|---|---|

| Момент затяжки гайки стойки | 52-64 Н·м |

| Рекомендуемая смазка | LIQUI MOLY Silicon-Fett |

Специалисты рекомендуют: менять втулки стабилизатора парно на обеих сторонах оси, даже если вторая выглядит исправной. Используйте только оригинальные или проверенные аналоги (например, Lemforder или Sasic), так как дешевые втулки быстро деформируются.

Установка шарового пальца опоры в поворотный кулак

Плотно запрессуйте новый шаровой палец в поворотный кулак с помощью съемника или гидравлического пресса. Убедитесь, что деталь входит строго перпендикулярно без перекосов – нарушение геометрии приведет к преждевременному износу.

Контролируйте усилие при запрессовке: чрезмерный нажим повредит полимерный вкладыш. При использовании молотка наносите удары исключительно через медную или алюминиевую проставку, избегая прямого контакта с корпусом пальца.

Ключевые этапы фиксации

- Обезжирьте резьбу пальца перед накручиванием гайки

- Наденьте штатную стопорную шайбу

- Накрутите новую гайку с усилием 88-108 Н·м

- Загните края шайбы в две противоположные грани гайки

| Компонент | Параметр | Значение |

|---|---|---|

| Гайка пальца | Момент затяжки | 88-108 Н·м |

| Шаровая опора | Допустимый люфт | 0 мм |

Обязательно проверьте свободу вращения шарового соединения после установки – палец должен поворачиваться от руки с равномерным усилием. Не допускается заклинивание или излишняя разболтанность.

Советы специалистов:

- Используйте только динамометрический ключ для затяжки

- Замените деформированную стопорную шайбу

- Нанесите графитовую смазку на контактные поверхности перед сборкой

Затяжка гайки шаровой опоры с рекомендуемым моментом

После установки шаровой опоры в посадочное место поворотного кулака и совмещения резьбовых отверстий, наживляется новая гайка крепления. Предварительную затяжку производят при опущенном домкрате, когда подвеска находится под естественной нагрузкой массы автомобиля. Это обеспечивает правильное позиционирование деталей.

Окончательную затяжку выполняют динамометрическим ключом строго до величины, указанной производителем. Для большинства моделей ВАЗ-2114 момент затяжки гайки шаровой опоры составляет 66–74 Н·м (Ньютон-метров). Несоблюдение этого параметра критично: недостаточный момент приведет к самоотворачиванию, а чрезмерный – к деформации резьбы, срыву шпильки или разрушению полимерного вкладыша опоры.

Порядок действий и контроль

- Убедитесь, что шпилька шаровой опоры полностью вошла в отверстие кулака.

- Наживите новую гайку вручную (резьба должна вращаться без усилий).

- Опустите автомобиль на колеса, слегка "подраскачав" кузов для стабилизации подвески.

- С помощью динамометрического ключа затяните гайку плавным движением до щелчка, соответствующего выставленному моменту (например, 70 Н·м).

- Проверьте отсутствие люфта шаровой опоры, покачивая монтировкой, вставленной между кулаком и рычагом.

Важно:

- Используйте только новые гайки (идут в комплекте с опорой) – старые теряют свойства.

- Запрещено применять ударные инструменты (пневмогайковерт) без последующего контроля моментом.

- После пробега 500–1000 км повторно проверьте момент затяжки.

| Компонент | Рекомендуемый момент затяжки (Н·м) |

|---|---|

| Гайка крепления шаровой опоры к поворотному кулаку (ВАЗ-2114) | 66–74 |

| Болты крепления шаровой опоры к рычагу подвески | 68–84 |

Подсоединение рулевой тяги к поворотному кулаку

После установки поворотного кулака и завершения работ с сайлентблоками передней подвески приступайте к присоединению рулевой тяги. Убедитесь, что резьбовая часть наконечника тяги и посадочное отверстие в кулаке чистые от грязи и следов коррозии – обработайте их металлической щеткой и WD-40 при необходимости.

Аккуратно вставьте шаровой палец рулевой тяги в проушину поворотного кулака строго снизу вверх. Следите, чтобы не повредить пыльник шарнира. Совместите отверстия и убедитесь, что палец свободно входит до упора в посадочную поверхность.

Фиксация наконечника гайкой и шплинтом

Наденьте новую корончатую гайку на выступающую резьбу шарового пальца. Затягивайте гайку динамометрическим ключом с усилием 31-40 Н·м (3,2-4,1 кгс·м). Не превышайте момент во избежание срыва резьбы!

Продолжайте затяжку до совпадения отверстия в пальце с прорезью в гайке. Если отверстия не совпадают:

- Допустимо дотянуть гайку до следующего паза (но не более чем на 30°)

- Запрещено ослаблять гайку для совмещения отверстий

Вставьте новый шплинт подходящего диаметра до упора в отверстие. Разведите его усики в противоположные стороны плоскогубцами:

- Один усик загните вдоль грани гайки

- Второй – плотно прижмите к торцу пальца

Контрольные операции после установки

Проверьте правильность монтажа:

| Параметр | Требование |

| Свободный ход шарнира | Отсутствие люфта при покачивании монтировкой |

| Состояние пыльника | Без перекосов, разрывов и защемлений |

| Положение шплинта | Усики надежно разведены и не касаются деталей подвески |

Обязательно проверьте угол установки колес («развал-схождение») на СТО после замены рулевых тяг – неправильные параметры приведут к ускоренному износу шин и ухудшению управляемости.

Установка колеса и затяжка болтов (гаек) крепления

Убедитесь, что посадочные поверхности колесного диска и ступицы очищены от грязи и ржавчины. Совместите отверстия диска со шпильками ступицы, после чего аккуратно наденьте колесо на место без перекосов. Придерживайте диск рукой во время начальной фиксации.

Наживите все крепежные гайки (или болты) вручную, вращая их против часовой стрелки до первого контакта с резьбой, затем закрутите по часовой стрелке пальцами до упора. Не допускайте перекоса крепежа относительно шпилек – это может повредить резьбу.

Порядок затяжки крепежа

Используйте динамометрический ключ с установленным моментом 88–98 Н·м для штатных колес ВАЗ-2114. Применяйте правильную схему затяжки:

- Выберите стартовую гайку в произвольном положении

- Затяните крепеж по диагональной схеме "звезда"

- Повторите 2-3 круга с постепенным увеличением усилия

Контролируйте равномерность прилегания диска к ступице визуально. После пробега 50–100 км повторно проверьте момент затяжки на холодных колесах.

| Тип крепежа | Момент затяжки (Н·м) | Рекомендации |

|---|---|---|

| Штатные гайки 12х1.25 | 88–98 | Смазать резьбу графитовой смазкой |

| Болты литых дисков | 98–103 | Использовать только штатные конусные шайбы |

Критические ошибки:

- Использование ударного гайковерта для финальной затяжки

- Нарушение диагональной последовательности

- Недостижение рекомендованного момента

Опускание автомобиля и придание колесам положения "прямо"

После завершения монтажа новых сайлентблоков задней балки и рычагов передней подвески, аккуратно опустите автомобиль с домкратов или подъемника, обеспечивая плавное касание колесами земли. Убедитесь, что все домкраты и опоры полностью убраны из-под машины, а она стоит на ровной поверхности всеми четырьмя колесами.

Перед финальной затяжкой резьбовых соединений подвески (гаек шаровых опор, болтов крепления рычагов к кузову и стойкам) критически важно придать колесам строго прямое положение. Для этого поверните рулевое колесо до упора в одну сторону, затем в другую, после чего установите его в центральное положение – спица руля должна быть горизонтальна или симметрична.

Порядок действий для затяжки

Затяжка должна производиться исключительно под нагрузкой (весом автомобиля). Следуйте строгой последовательности:

- Установите передние колеса строго прямо.

- Прокатите автомобиль вперед-назад на 2-3 метра для стабилизации подвески.

- Затяните с требуемым моментом (согласно руководству ВАЗ-2114):

- Гайки крепления передних рычагов к кузову.

- Болты крепления передних рычагов к поворотным кулакам.

- Гайки задних сайлентблоков балки (если производилась замена).

- Гайки шаровых опор (если они откручивались).

Важно: Используйте динамометрический ключ! Типовые моменты затяжки (уточняйте в мануале):

| Соединение | Момент затяжки, Н·м |

|---|---|

| Передний рычаг к кузову (передний болт) | 70-85 |

| Передний рычаг к кузову (задний болт) | 110-135 |

| Передний рычаг к поворотному кулаку | 90-110 |

| Шаровая опора | 65-80 |

| Задняя балка к кузову | 70-90 |

Пренебрежение правилом затяжки под нагрузкой и при прямых колесах приведет к ускоренному износу новых сайлентблоков и появлению скрипов из-за внутренних напряжений в резине. После затяжки выполните обязательную проверку углов установки колес на стенде развал-схождения.

Окончательная затяжка всех болтов крепления рычага под нагрузкой

После установки рычага с новыми сайлентблоками и предварительной затяжки болтов, критически важно выполнить окончательную затяжку под полной нагрузкой подвески. Если затянуть болты на весу, при опускании автомобиля резина сайлентблоков окажется в скрученном состоянии, что приведет к ее ускоренному разрушению и ухудшению управляемости.

Под нагрузкой подвеска занимает рабочее положение, и сайлентблоки деформируются естественным образом. Затяжка в этом состоянии обеспечивает равномерное распределение усилий в резиновой втулке при дальнейшей эксплуатации, предотвращая перекосы и преждевременный износ.

Пошаговая инструкция затяжки

- Опустите автомобиль на колеса, обеспечив полную нагрузку на подвеску (стоя на ровной поверхности или смотровой яме)

- Покачайте переднюю часть авто 3-5 раз, надавливая на крылья, чтобы элементы подвески заняли естественное положение

- Затяните в строгой последовательности:

- Передний болт крепления рычага к лонжерону

- Задний болт крепления рычага к кузову

- Болт стойки стабилизатора поперечной устойчивости

- Применяйте динамометрический ключ с установкой момента:

Передний болт рычага 70-85 Н·м Задний болт рычага 90-110 Н·м Болт стойки стабилизатора 35-45 Н·м - Повторите процедуру для второго рычага подвески

Важно: Не используйте пневмоинструмент - только ручной динамометрический ключ. Перетяжка вызывает деформацию втулок, а недостаточный момент приводит к самооткручиванию.

Контроль после затяжки: Проверьте отсутствие перекоса сайлентблоков, убедитесь в свободном ходе рычагов без заеданий. Через 200-300 км пробега повторно проверьте момент затяжки - новые резинотехнические элементы могут дать небольшую усадку.

Визуальный контроль установленных узлов на предмет правильности посадки

После запрессовки сайлентблоков в рычаги подвески и установки на автомобиль выполните тщательную визуальную проверку. Убедитесь в отсутствии видимых перекосов резиновых втулок относительно металлических обойм и посадочных мест рычагов. Контролируйте параллельность торцевых поверхностей резиновой части и фланцев рычагов.

Проверьте правильность позиционирования сайлентблоков относительно оси рычага: центральная металлическая втулка должна располагаться строго соосно с крепежным болтом. Обратите особое внимание на выступы резинового слоя – они должны равномерно распределяться по периметру без локальных деформаций или замятий.

Ключевые параметры для контроля

- Расположение фланцев: наружные металлические обоймы должны плотно прилегать к посадочным поверхностям рычага по всей окружности без зазоров

- Центровка втулки: контроль соосности внутренней гильзы и монтажного отверстия с помощью калиброванного пальца

- Резиновый слой: отсутствие волн, складок или локальных выпираний за пределы металлических обойм

- Прокрутите рычаг вручную – ход должен быть плавным без заклиниваний

- Проверьте симметричность установки парных элементов (левого/правого рычагов)

- Убедитесь в отсутствии контакта резины с соседними деталями шасси

| Дефект | Последствия | Метод выявления |

| Перекос втулки | Ускоренный изресурс, вибрации руля | Визуальная оценка угла между торцами втулки и рычага |

| Неполная посадка | Люфт узла, стуки при движении | Замер щелей щупом 0.05 мм |

| Деформация резины | Разрыв сайлентблока, нарушение углов установки колес | Осмотр при повороте рычага в крайние положения |

Важно: Проводите осмотр при естественном освещении или используйте яркую переносную лампу. Сомнительные узлы немедленно замените – повторная запрессовка недопустима.

Проверка углов установки колес (сход-развал) после замены

Замена сайлентблоков задней балки или передних рычагов неизбежно влияет на геометрию подвески ВАЗ-2114. Даже при точной установке новых деталей параметры развала и схождения колес часто отклоняются от нормы из-за изменения положения рычагов и точек крепления.

Игнорирование регулировки сход-развала приведет к ускоренному износу покрышек, ухудшению курсовой устойчивости и увеличению расхода топлива. Проверку выполняют только после полной сборки узлов, обкатки подвески (20-30 км) и контроля давления в шинах.

Ключевые этапы процедуры

1. Диагностика на стенде: Автомобиль устанавливают на компьютерный стенд, который фиксирует три параметра:

- Развал – угол наклона колеса относительно вертикали (норма: -1°...0° для передней оси)

- Схождение – разность расстояний между передними и задними точками колес одной оси (норма: 0±1 мм)

- Кастер – продольный угол наклона стойки (регулируется только шайбами на ВАЗ-2114)

2. Регулировочные работы: Для коррекции параметров выполняют:

- Ослабление контргаек рулевых тяг

- Изменение длины тяг специальным ключом (для схождения)

- Добавление/удаление регулировочных шайб в креплении амортизатора (для развала и кастера)

3. Контрольный тест-драйв: После регулировки обязательна проверка в движении. Тревожные признаки:

| Симптом | Возможная причина |

| Увод в сторону | Ошибка схождения или развала |

| Вибрация руля | Дисбаланс колес или остаточная погрешность |

| «Пиление» покрышек | Критичное отклонение углов |

Важно: Регулировку проводят при исправных шаровых опорах, целых пружинах и отсутствии люфтов в рулевом механизме. Повторную проверку рекомендовано выполнить через 500-700 км пробега.

Тест-драйв для оценки поведения автомобиля и отсутствия посторонних шумов

После завершения установки новых сайлентблоков обязателен контрольный тест-драйв, который выявит корректность работы подвески и ходовой части. Начните движение на небольшой скорости (20-40 км/ч) по ровному асфальту, обращая внимание на реакцию автомобиля на повороты руля и плавность хода.

Последовательно проверьте поведение машины в разных режимах: разгон, торможение, проезд неровностей (лежачих полицейских, ям), выполнение поворотов. Любые отклонения от привычной управляемости, появление кренов или "рыскания" требуют немедленной диагностики узлов подвески.

Ключевые параметры для контроля

- Стуки и скрипы: Отсутствие посторонних звуков при наезде на препятствия – главный показатель правильной установки.

- Устойчивость руля: Машина должна двигаться прямолинейно без подруливания, усилий при удержании курса быть не должно.

- Отклик на повороты: Четкое следование траектории без задержек или "ватности" в управлении.

| Тип покрытия | Действия | Ожидаемый результат |

|---|---|---|

| Неровная дорога | Проезд мелких колдобин на скорости 30 км/ч | Глухие, короткие удары без металлического лязга |

| Грунтовка | Движение с переменной скоростью | Плавная раскачка кузова без стуков в рычагах |

| Асфальт | Резкий поворот руля на 50-60 км/ч | Без клевков и проседания передней части |

Важно! При обнаружении скрежета, гула или неравномерного износа резины после теста проверьте затяжку болтов (момент 70-90 Н∙м для ВАЗ-2114) и центровку рычагов. Повторный стук указывает на ошибки монтажа или брак деталей.

Рекомендации по центровке рычагов (регулировке винтов стабилизатора)

После замены сайлентблоков передних рычагов обязательна центровка положения рычагов относительно кузова. Это предотвратит перекос подвески, снизит нагрузку на новые резинометаллические шарниры и исключит преждевременный выход их из строя.

Для регулировки используйте специальный шаблон (типа КС-415) или заводскую линейку ВАЗ-2110. Установите инструмент между технологическими отверстиями на лонжеронах, совместив его концы с метками на рычагах подвески. Отсутствие шаблона требует измерения расстояний симметричных точек до контрольных отверстий рамы с точностью до 1 мм.

Порядок регулировки

- Поднимите автомобиль, снимите передние колеса и ослабьте контргайки на винтах стабилизатора поперечной устойчивости с обеих сторон

- Установите шаблон между лонжеронами, совместив его концы с метками на задних кронштейнах рычагов

- Вращайте регулировочные винты стабилизатора:

- Правый винт – для изменения положения правого рычага

- Левый винт – для корректировки левого рычага

- Добивайтесь совпадения меток рычагов с краями шаблона с погрешностью не более ±1 мм

- Затяните контргайки моментом 60-80 Н·м при опущенном автомобиле (под весом)

Советы специалистов: Всегда проверяйте состояние втулок стабилизатора перед регулировкой – их износ исказит результаты. Используйте динамометрический ключ для затяжки контргаек. После центровки обязательно проведите развал-схождение, так как положение рычагов напрямую влияет на углы установки колес.

Советы по дальнейшей эксплуатации для продления срока службы новых сайлентблоков

Регулярно проверяйте состояние подвески: каждые 5-7 тыс. км пробега или после езды по плохим дорогам визуально осмотрите сайлентблоки на предмет трещин, разрывов резины и следов масляных подтёков. Обращайте внимание на неравномерный износ шин и стуки при проезде неровностей – эти признаки указывают на возможные проблемы с шарнирами.