Замена ТНВД на КАМАЗе - причины поломок и особенности насоса

Статья обновлена: 01.03.2026

Топливный насос высокого давления (ТНВД) – ключевой узел дизельного двигателя КАМАЗ, отвечающий за точную подачу горючего в цилиндры под экстремальным давлением.

Исправный ТНВД гарантирует стабильную мощность, экономичный расход топлива и минимальную токсичность выхлопных газов.

Основные причины выхода из строя включают износ плунжерных пар, коррозию от некачественной солярки, загрязнение системы, перегрев и механические повреждения.

Критически важные свойства насоса – рабочее давление до 1000 бар, точная синхронизация впрыска, износостойкость компонентов и совместимость с электронными системами управления двигателем.

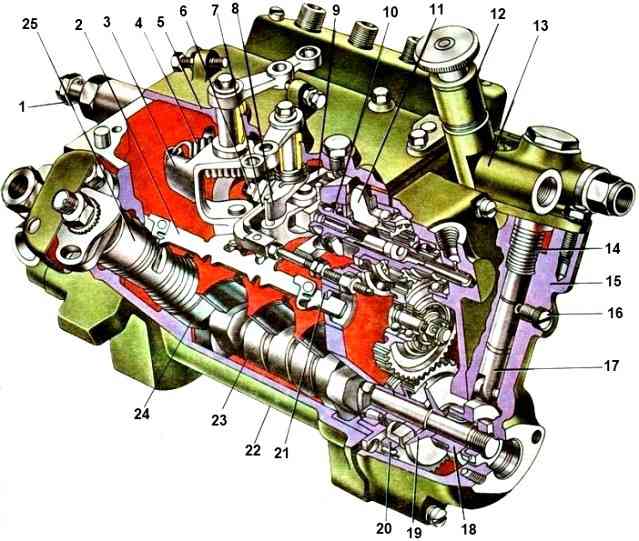

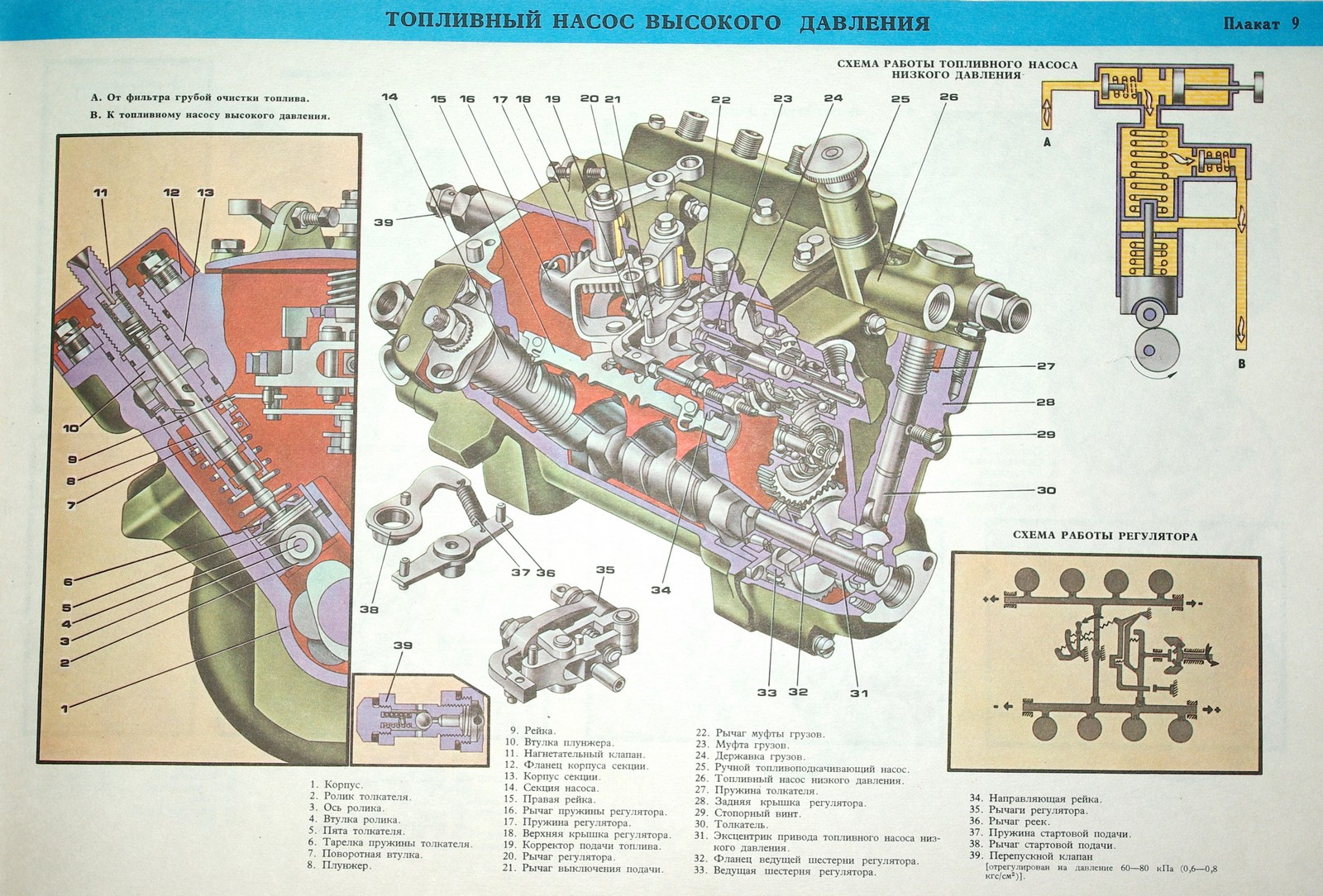

Базовый принцип работы топливного насоса высокого давления

Топливный насос высокого давления (ТНВД) обеспечивает точную подачу дизельного топлива в цилиндры двигателя под экстремальным давлением, синхронизированную с рабочим циклом. Его основная задача – дозировать горючее в строго определённый момент и в необходимом количестве для эффективного сгорания.

Работа ТНВД основана на действии плунжерных пар – прецизионных цилиндров с поршнями (плунжерами). При вращении кулачкового вала, приводимого от двигателя, кулачки воздействуют на толкатели плунжеров. Это вынуждает плунжеры совершать возвратно-поступательное движение внутри своих гильз.

Ключевые этапы цикла работы плунжерной пары

- Нагнетание: При движении плунжера вверх перекрывается впускное отверстие гильзы. Дальнейший ход сжимает топливо в надплунжерном пространстве, резко повышая давление.

- Подача: Когда давление превышает усилие нагнетательного клапана, он открывается. Топливо под высоким давлением поступает через топливопровод к соответствующей форсунке.

- Сброс давления и наполнение: При движении плунжера вниз нагнетательный клапан закрывается. Открывается впускное отверстие гильзы, и топливо из впускного канала заполняет освободившееся пространство над плунжером.

Дозирование топлива регулируется механически или электронно. Вращение плунжера внутри гильзы изменяет положение вертикальной отсечной кромки относительно впускного отверстия. Это определяет момент окончания подачи и, следовательно, объём впрыскиваемой порции. Электронные системы управления используют соленоиды или сервоприводы для более точного контроля момента и длительности впрыска.

Синхронизация с фазами газораспределения двигателя достигается за счёт жёсткой связи кулачкового вала ТНВД с коленчатым валом двигателя через шестерёнчатую передачу или ремень. Распределение топлива по цилиндрам осуществляется либо через отдельные секции насоса (рядные ТНВД), либо через распределительную головку (в распределительных ТНВД).

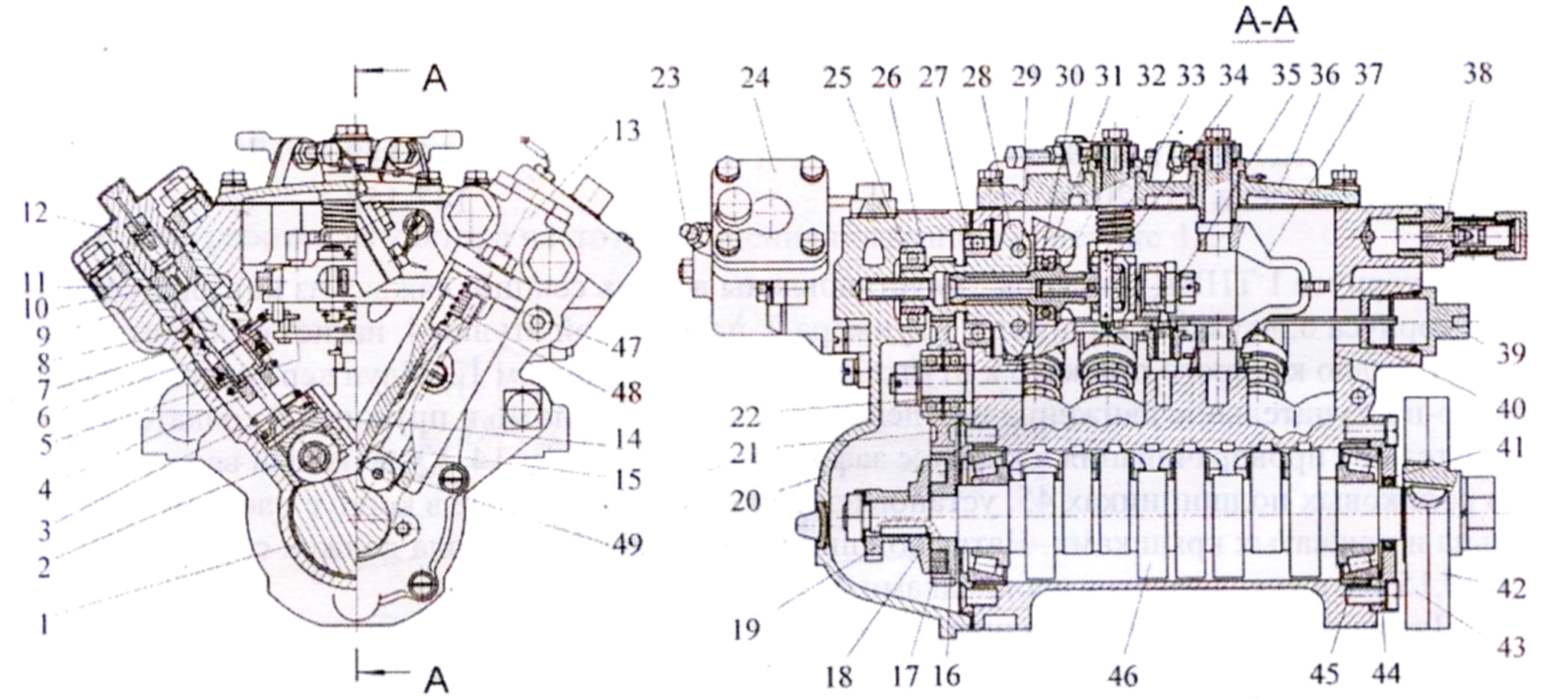

Типовая конструкция ТНВД для двигателей КАМАЗ

Топливный насос высокого давления (ТНВД) двигателей КАМАЗ представляет собой сложный прецизионный агрегат рядного типа с механическим регулятором. Основное назначение – создание очень высокого давления топлива (до 1000 бар и более) и его точная дозированная подача в цилиндры в строго определенный момент времени. Работает в паре с форсунками, открывающимися под этим давлением.

Конструктивно насос объединяет несколько ключевых систем в едином корпусе: топливоподкачивающий насос низкого давления, систему создания высокого давления на основе плунжерных пар, кулачковый привод, механизм изменения цикловой подачи и момента впрыска, а также всережимный центробежный регулятор. Герметичность и смазка критически важны для долговечности.

Основные компоненты и их функции

- Корпус: Литая алюминиевая или чугунная основа. Содержит масляную ванну для смазки трущихся частей и монтажные фланцы.

- Топливоподкачивающий насос (ТННД): Поршневого типа. Создает низкое давление (2-6 бар), необходимое для заполнения топливных камер ТНВД и преодоления сопротивления фильтров.

- Кулачковый вал: Стальной вал с кулачками по числу цилиндров. Преобразует вращение от двигателя (через муфту или шестерню) в возвратно-поступательное движение толкателей и плунжеров.

- Плунжерные пары: Сердечник насоса. Количество пар равно числу цилиндров (обычно 8). Каждая состоит из:

- Плунжера: Точный стальной цилиндр, движущийся в гильзе.

- Гильзы (втулки): Прецизионное сопряжение с плунжером (зазор ~1-3 мкм). Имеет впускное и перепускное отверстия.

- Нагнетательного клапана: Обеспечивает одностороннюю подачу топлива под высоким давлением к форсунке и сброс давления после впрыска.

- Регулятор частоты вращения (Всережимный регулятор): Центробежный механизм с грузиками и пружинами. Автоматически изменяет положение рейки ТНВД для поддержания заданных водителем (педалью газа) оборотов двигателя независимо от нагрузки.

- Топливная рейка: Зубчатая рейка, соединенная с поворотными втулками всех плунжерных пар. Перемещение рейки вращает втулки, изменяя активный ход плунжера и, следовательно, цикловую подачу топлива в каждый цилиндр.

- Муфта опережения впрыска (МОВ): Автоматически изменяет момент начала подачи топлива в зависимости от оборотов двигателя. Обычно центробежного типа, интегрирована в привод кулачкового вала.

| Компонент | Основная Функция | Ключевая Характеристика |

|---|---|---|

| Плунжерная пара | Создание высокого давления и дозирование топлива | Прецизионное сопряжение, износ ведет к падению давления и неравномерности работы |

| Кулачковый вал | Преобразование вращения в поступательное движение плунжеров | Высокие нагрузки, износ кулачков влияет на производительность и момент впрыска |

| Регулятор оборотов | Поддержание заданных оборотов при изменении нагрузки | Чувствительность к качеству топлива и масла, точность настройки |

| Муфта опережения впрыска (МОВ) | Корректировка угла опережения впрыска по оборотам | Центробежный механизм, неисправность нарушает оптимальное сгорание |

Недостаточная смазка как причина задиров плунжеров

Смазывающие свойства дизельного топлива (ДТ) критически важны для работы плунжерных пар ТНВД. В узком зазоре между плунжером и гильзой (прецизионной парой) топливо выступает в роли смазки, предотвращая прямой контакт металлических поверхностей. Эта тонкая масляная пленка обеспечивает плавное скольжение плунжера при его возвратно-поступательном движении под огромным давлением.

Недостаточные смазывающие свойства топлива приводят к нарушению целостности этой защитной пленки. Возникает граничное или даже сухое трение между рабочими поверхностями плунжера и гильзы. Это вызывает мгновенный местный перегрев металла, его микросхватывание и вырывание частиц, что визуально проявляется как продольные риски, царапины или задиры на зеркале гильзы и поверхности плунжера.

Механизм повреждения и ключевые факторы

Задиры плунжерной пары из-за плохой смазки развиваются по следующей схеме:

- Нарушение масляной пленки: Топливо с низкой смазывающей способностью не формирует устойчивую пленку достаточной толщины.

- Металлический контакт: Поверхности плунжера и гильзы начинают соприкасаться.

- Локальный перегрев: Трение без смазки генерирует значительное тепло в точках контакта.

- Микросхватывание: Перегрев вызывает "приваривание" микроучастков металла.

- Образование задиров: Движение плунжера вырывает частицы металла, оставляя глубокие царапины.

- Ускоренный износ и потеря герметичности: Задиры увеличивают зазоры, снижая давление нагнетания и КПД насоса.

Основные причины недостаточной смазки топлива:

- Низкокачественное топливо: Использование ДТ, не соответствующего ГОСТ (особенно с низким цетановым числом или содержанием серы).

- Присадки и примеси: Наличие большого количества парафинов, воды, абразивных частиц, агрессивных присадок или биодизельных компонентов (FAME) в неподходящих пропорциях.

- Загрязнение топливной системы: Попадание воды, пыли, ржавчины, разрушившихся уплотнений в топливо, что ухудшает его смазывающие свойства и добавляет абразив.

- Длительное хранение/старение топлива: Ухудшение смазывающих характеристик со временем.

| Последствие Недостаточной Смазки | Влияние на Плунжерную Пару и ТНВД |

|---|---|

| Нарушение герметичности пары | Падение давления впрыска, трудный пуск, неустойчивая работа двигателя, дымление. |

| Ускоренный износ | Быстрое увеличение зазоров, снижение производительности ТНВД, необходимость преждевременной замены. |

| Заклинивание плунжера | Полный отказ секции ТНВД или всего насоса, обрыв кулачкового вала или толкателей. |

| Повышенное трение и нагрев | Перегрев ТНВД, деформация деталей, ускоренная деградация топлива внутри насоса. |

| Загрязнение системы | Металлическая стружка от задиров распространяется по топливной магистрали, повреждая форсунки и регуляторы. |

Предотвращение задиров требует строгого контроля качества топлива, использования рекомендованных фильтров тонкой очистки и своевременного обслуживания топливоподкачивающей системы. Регулярная замена топливных фильтров - обязательное условие для защиты прецизионных пар ТНВД от абразивного износа и последствий недостаточной смазки.

Разрушение деталей насоса из-за гидроударов

Гидроудар в ТНВД КамАЗ возникает при резком скачке давления топлива в системе. Это происходит из-за мгновенного блокирования потока солярки при работающем насосе, когда кинетическая энергия жидкости преобразуется в ударную волну.

Ударная нагрузка многократно превышает расчетные параметры работы узла. Наиболее уязвимыми становятся прецизионные элементы: плунжерные пары, клапаны нагнетания и регулятор давления. Микроскопические деформации от повторяющихся ударов нарушают герметичность и геометрию сопрягаемых деталей.

Последствия и характерные поломки

- Трещины в корпусе – особенно в зонах крепления форсунок и топливных магистралей

- Деформация седла клапанов – приводит к потере герметичности и падению давления

- Заклинивание плунжерной пары из-за искривления гильзы

- Разрушение уплотнительных шайб под действием ударных нагрузок

Причины гидроударов

| Источник проблемы | Механизм воздействия |

|---|---|

| Завоздушивание топливной системы | Сжатие воздушных пробок создает локальные зоны высокого давления |

| Закупорка топливных каналов | Резкая остановка потока при прохождении твердых частиц (грязь, лед) |

| Некорректная работа форсунок | Зависание иглы распылителя в закрытом положении под нагрузкой |

Профилактические меры

- Регулярная замена топливных фильтров с прокачкой системы

- Использование зимнего дизтоплива при отрицательных температурах

- Контроль герметичности топливоподводящих магистралей

- Применение топливных насосов только с штатным демпфером, гасящим волны давления

Деформация вала привода при перегрузках

Вал привода ТНВД КамАЗ подвергается критическим нагрузкам при эксплуатации в экстремальных режимах: длительная работа на максимальных оборотах, буксировка тяжелых прицепов, резкие ускорения с места. Превышение расчетного крутящего момента вызывает пластическую деформацию металла – вал искривляется по оси вращения, теряя геометрическую целостность. Особенно уязвимы шлицевые соединения и зоны возле опорных подшипников, где концентрируются напряжения.

Деформированный вал создает эксцентриситет при вращении, что провоцирует биение в приводном механизме. Это приводит к разрушению уплотнений ТНВД, нарушению центровки шестеренчатой передачи и ускоренному износу подшипников. Дисбаланс вызывает вибрации, передающиеся на корпус насоса, что усугубляет повреждения плунжерных пар и регулировочной аппаратуры.

Ключевые последствия и диагностические признаки

Характерные симптомы деформации:

- Вибрация в зоне ТНВД, усиливающаяся с ростом оборотов

- Акустические аномалии: гул, металлический стук в приводном механизме

- Течь топлива через сальниковые уплотнения вала

- Нестабильная работа двигателя на переходных режимах

Критичные последствия для топливной системы:

- Смещение угла опережения впрыска из-за нарушения синхронизации

- Задиры на кулачковой шейке вала ТНВД

- Разрушение седла подшипников ведущей шестерни

- Зависание рейки топливного насоса из-за перекоса

Важно: деформация свыше 0,05 мм на длине вала требует обязательной замены. Попытки правки недопустимы из-за остаточных напряжений в металле.

Износ уплотнительных колец и прокладок ТНВД

Уплотнительные кольца и прокладки ТНВД КАМАЗ подвержены естественному старению и механической деградации в процессе эксплуатации. Резиновые уплотнения теряют эластичность из-за постоянного контакта с дизельным топливом, перепадов температур и высокого давления в системе. Это приводит к микротрещинам и усадке материала.

Негерметичность уплотнений провоцирует утечки топлива, подсос воздуха в насос и падение давления в топливной магистрали. Нарушение целостности прокладок между секциями ТНВД вызывает перетекание солярки между камерами, дисбаланс в работе плунжерных пар и снижение производительности насоса.

Ключевые последствия износа

- Внешние течи топлива на стыках корпуса и штуцеров

- Подсос воздуха через поврежденные уплотнения впускного тракта

- Нарушение регулировки давления топливной рейки

- Завоздушивание системы с последующими перебоями в работе двигателя

| Фактор износа | Результат повреждения | Внешние признаки |

|---|---|---|

| Термоокисление резины | Растрескивание колец | Мокрые потеки на корпусе ТНВД |

| Агрессивные присадки в топливе | Разбухание уплотнений | Затрудненный пуск "на холодную" |

| Вибрационные нагрузки | Деформация посадочных поверхностей | Падение мощности двигателя |

Коррозия внутренних полостей от воды в топливе

Вода, присутствующая в дизельном топливе, провоцирует электрохимическую коррозию прецизионных деталей ТНВД КАМАЗ. Особенно уязвимы плунжерные пары, гильзы, клапаны и поверхности распределительных валов, изготовленные из высоколегированных сталей. Коррозионные процессы интенсивно развиваются в зонах контакта разнородных металлов и на участках с локальными напряжениями.

Образующиеся окислы и продукты коррозии нарушают геометрию рабочих поверхностей, увеличивают зазоры и ухудшают герметичность. Это приводит к падению давления топлива, неравномерной подаче между цилиндрами и нарушению синхронизации впрыска. Особенно критична коррозия для плунжерных пар, где даже микроскопические повреждения нарушают уплотнение, вызывая подтекание топлива и снижение КПД насоса.

Ключевые последствия коррозии

- Разрушение прецизионных поверхностей: Ржавчина образует раковины и задиры на зеркале гильз плунжерных пар.

- Заклинивание подвижных элементов: Коррозионные отложения блокируют ход регулятора оборотов или рейки ТНВД.

- Абразивный износ: Отслоившиеся окислы циркулируют с топливом, действуя как абразив.

- Нарушение калибровки: Изменение геометрии распылителей форсунок из-за коррозионных отложений.

Профилактика требует: установки качественных топливных фильтров-сепараторов с водоотделителем, регулярной замены фильтрующих элементов, использования топлива только проверенных АЗС и применения дегидрирующих присадок при длительном хранении техники. Систематический слив отстоя из фильтров и топливного бака обязателен.

Заклинивание подвижных частей от абразивных примесей

Абразивные примеси в топливе (пыль, металлическая стружка, песок) действуют как микроскопический наждак при циркуляции через ТНВД. Они проникают в зазоры между прецизионными парами: плунжером и гильзой, нагнетательными клапанами, рейкой и втулками. Постепенное накопление частиц создаёт механические препятствия для свободного перемещения деталей.

Трение резко возрастает из-за царапин на зеркале цилиндров и рабочих поверхностях. Это ведёт к локальному перегреву и деформации металла. При критическом скоплении абразива подвижные элементы (например, плунжерная пара) полностью блокируются в одном положении, насос теряет работоспособность. Часто сопровождается задирами и необратимым износом.

Ключевые последствия и особенности

- Мгновенный отказ: Заклинивание происходит внезапно при превышении концентрации примесей, двигатель глохнет без предупреждения.

- Несовместимость с ремонтом:

- Плунжерные пары при задирах не подлежат восстановлению – требуется замена.

- Абразив распространяется по всей топливной системе, загрязняя форсунки и ТНД.

- Источники загрязнения:

- Некачественное топливо (главная причина).

- Износ бака или топливопроводов.

- Нерегулярная замена фильтров тонкой/грубой очистки.

- Нарушение правил обслуживания (грязные инструменты, попадание мусора при ремонте).

Важно: Даже кратковременная работа с заклинившим насосом вызывает катастрофические разрушения – обрыв кулачкового вала, деформацию толкателей.

| Профилактическая мера | Эффект |

|---|---|

| Установка фильтров с сепарацией воды и 5 мкм барьером | Задержка 99% абразивных частиц |

| Регламентная замена фильтров (не реже 15 000 км) | Исключение переполнения грязеёмкости |

| Использование топлива по ГОСТ 32511-2013 (ЕН 590) | Соблюдение норм чистоты и смазывающей способности |

Повреждение плунжерных пар при заправке несоответствующим топливом

Использование топлива, не соответствующего спецификациям производителя, вызывает катастрофический износ прецизионных поверхностей плунжерных пар ТНВД КАМАЗ. Низкое цетановое число или нарушение фракционного состава приводит к нарушению процесса самовоспламенения, увеличивая ударные нагрузки на узлы насоса при сгорании.

Присадки-модификаторы в несертифицированном дизтопливе (например, серосодержащие соединения) агрессивно воздействуют на защитные оксидные пленки металла. Отсутствие достаточных смазывающих свойств провоцирует сухое трение в зоне контакта плунжера и гильзы, что вызывает задиры и заклинивание.

Ключевые механизмы разрушения

- Абразивный износ: Твердые частицы в неочищенном топливе (песок, металлическая стружка) работают как абразив, оставляя риски на зеркале гильзы

- Коррозионное разрушение: Высокое содержание серы или воды образует кислоты, разъедающие рабочие поверхности

- Потеря герметичности: Деградация прецизионных зазоров (1-3 мкм) снижает давление впрыска до 30%

| Параметр топлива | Последствие для плунжерной пары |

|---|---|

| Вязкость ниже нормы | Утоньшение смазывающей пленки → усиление трения |

| Присутствие метанола/бензина | Растворение защитного слоя → коррозия |

| Температура помутнения выше -20°C | Кристаллизация парафинов → заклинивание |

Эксплуатационный итог: Потеря давления топливоподачи сопровождается неустойчивой работой двигателя, белым дымом выхлопа и падением мощности. Восстановление работоспособности требует полной замены плунжерных пар с одновременной промывкой топливной магистрали.

Нарушение герметичности корпуса насоса

Нарушение герметичности корпуса ТНВД КамАЗ проявляется через видимые подтёки топлива в зоне соединений, уплотнений или на самом корпусе. Основными зонами риска являются стыки крышек насоса, места установки регулировочных винтов, а также повреждённые участки литого корпуса. Такие дефекты возникают из-за механических перегрузок, вибраций или коррозионного воздействия агрессивных сред.

Эксплуатация насоса с нарушенной герметичностью приводит к падению давления в топливной системе и подсосу воздуха. Это провоцирует нестабильную работу двигателя: затруднённый запуск, "плавающие" обороты на холостом ходу, снижение мощности. Длительная эксплуатация усугубляет повреждения из-за абразивного износа внутренних деталей частицами грязи, проникающими через неплотности.

Ключевые причины и последствия

Типичные причины нарушения целостности корпуса:

- Чрезмерная затяжка крепёжных элементов при монтаже

- Механические повреждения (трещины от ударов или перекосов)

- Коррозия алюминиевого сплава корпуса из-за воды или низкокачественного топлива

- Деформация посадочных плоскостей из-за перегрева

- Износ или разрушение уплотнительных колец/прокладок

Критические последствия для ТНВД:

- Снижение производительности плунжерных пар из-за утечек топлива

- Завоздушивание топливных каналов → нарушение цикличности впрыска

- Попадание абразивных частиц в прецизионные пары → ускоренный износ

- Размывание смазочного слоя на деталях насоса

Важно: Негерметичность корпуса напрямую влияет на основные свойства ТНВД:

| Характеристика | Эффект нарушения |

| Точность дозировки | Снижение из-за падения давления |

| Стабильность давления | Колебания в рабочих режимах |

| КПД насоса | Потеря до 15-25% производительности |

| Ресурс деталей | Ускоренный износ плунжеров и распылителей |

Перегрев ТНВД из-за неисправности системы охлаждения

Топливный насос высокого давления КАМАЗ подвержен критическому перегреву при нарушении работы системы охлаждения. Тепло, выделяемое при сжатии дизельного топлива, не отводится должным образом, что приводит к температурной деформации прецизионных деталей насоса. Длительное воздействие экстремальных температур вызывает ускоренный износ трущихся поверхностей плунжерных пар и клапанов, а также разрушение уплотнений.

Основным источником перегрева является нарушение циркуляции охлаждающей жидкости через рубашку ТНВД. Засорение каналов накипью, ржавчиной или отложениями топлива резко снижает теплообмен. Не менее опасны воздушные пробки в контуре, создающие локальные зоны перегрева. Отказ термостата или помпы, повреждение патрубков и утечки антифриза также лишают насос эффективного охлаждения.

Ключевые последствия перегрева

- Задиры плунжерных пар из-за потери смазывающих свойств топлива и теплового расширения металла

- Деформация корпуса, нарушающая соосность вала и приводящая к заклиниванию

- Разрушение резиновых уплотнений с последующими утечками топлива и подсосом воздуха

- Снижение производительности из-за увеличенных зазоров в изношенных парах

| Симптомы перегрева | Эксплуатационные риски |

|---|---|

| Потемнение корпуса насоса | Падение мощности двигателя |

| Запах горелой резины | Неустойчивая работа на холостом ходу |

| Повышенный шум при работе | Самопроизвольная остановка мотора |

Профилактика требует регулярной проверки уровня антифриза, целостности патрубков и работоспособности термостата. Каждые 60 000 км рекомендуется промывка системы охлаждения для удаления отложений. При замене ТНВД обязательна замена уплотнений и герметиков, контактирующих с охлаждающей жидкостью, во избежание утечек и кавитации.

Некорректная установка фазировки насоса

Фазировка ТНВД – точная синхронизация момента начала подачи топлива с положением коленчатого и распределительного валов двигателя. При нарушении этого параметра цикл работы цилиндров рассинхронизируется с процессом впрыска, что критично для дизельных двигателей КАМАЗ, где воспламенение топлива происходит от сжатия.

Ошибки при установке угла опережения впрыска возникают из-за неправильного позиционирования насоса относительно меток ГРМ, износа приводных шестерён или цепи, а также при неквалифицированной замене ТНВД без использования специнструментов (например, индикаторного моментоскопа). Даже отклонение на 1-2° от нормы провоцирует деструктивные процессы.

Последствия и диагностика

Ключевые симптомы некорректной фазировки:

- Потеря мощности – топливо впрыскивается слишком рано или поздно, снижая КПД сгорания.

- Дымный выхлоп – чёрный дым (недогорание при позднем впрыске), белый дым (неполное испарение при раннем впрыске).

- Детонационные стуки – «жёсткая» работа мотора из-за преждевременного воспламенения.

- Перегрев двигателя – нарушение теплового баланса цилиндров.

| Тип ошибки фазировки | Воздействие на двигатель |

|---|---|

| Ранний впрыск | Ударные нагрузки на поршневую группу, риск раскола поршней |

| Поздний впрыск | Прогорание клапанов, падение компрессии, коксование форсунок |

Для проверки фазировки применяют метод контроля угла опережения впрыска через топливопровод высокого давления 1-го цилиндра с использованием калиброванного индикатора. Регулировка осуществляется поворотом корпуса ТНВД относительно приводной полумуфты после ослабления крепёжных болтов.

Разрушение подшипников ТНВД из-за вибрации двигателя

Вибрации двигателя передаются через корпус напрямую на топливный насос высокого давления, создавая циклические нагрузки на подшипники вала привода ТНВД. Эти динамические воздействия вызывают ускоренный износ тел качения и дорожек, нарушение смазочного слоя, а также локальный перегрев узла, что в совокупности снижает ресурс подшипников на 30-50% по сравнению с штатными условиями эксплуатации.

Основными источниками разрушающей вибрации являются: дисбаланс коленчатого вала, износ опор двигателя, детонационное сгорание топлива, резонансные колебания на критических оборотах, а также механические повреждения маховика или сцепления. Особенно опасны низкочастотные колебания (20-200 Гц), совпадающие с собственной частотой элементов ТНВД.

Критические последствия и уязвимые элементы

Характерные повреждения подшипников:

- Радиальное биение вала из-за деформации сепараторов

- Выкрашивание рабочих поверхностей колец и шариков

- Заклинивание ротора при разрушении сепаратора

- Трещины в наружных обоймах от знакопеременных нагрузок

Конструктивные факторы уязвимости ТНВД:

| Фактор | Влияние на устойчивость |

|---|---|

| Жесткое крепление насоса к блоку цилиндров | Прямая передача вибраций без демпфирования |

| Малый диаметр вала привода | Снижение поперечной устойчивости к колебаниям |

| Высокая прецизионность подшипников (класс точности 5) | Чувствительность к перекосу и микродеформациям |

Косвенные признаки разрушения: металлическая стружка в топливном фильтре, рост шумности работы насоса, нестабильные обороты холостого хода и характерный гул при изменении нагрузки. Без своевременной замены повреждённых подшипников происходит разрушение плунжерных пар и регулятора оборотов.

Изменение рабочих характеристик из-за естественного старения

Естественный износ ТНВД КАМАЗ неизбежно изменяет его рабочие параметры. Плунжерные пары теряют герметичность из-за микроцарапин и эрозии, что снижает создаваемое давление. Зазоры в прецизионных узлах увеличиваются, нарушая синхронность впрыска и точность дозирования топлива.

Уплотнительные элементы (сальники, прокладки) дубеют и растрескиваются, провоцируя утечки топлива. Коррозия поражает внутренние каналы и клапаны, особенно при длительных простоях. Пружины регулятора оборотов и нагнетательные клапаны теряют упругость, снижая скорость отсечки подачи топлива.

Ключевые последствия старения для ТНВД

| Изменение характеристики | Причина старения | Влияние на двигатель |

|---|---|---|

| Падение давления впрыска | Износ плунжерных пар, утечки | Неполное сгорание, дымный выхлоп |

| Неравномерная подача по цилиндрам | Разный износ секций насоса | Вибрация, перегрев отдельных цилиндров |

| Задержка впрыска | Износ приводных валов, люфты | Снижение мощности, жесткая работа |

| Нестабильность холостого хода | Износ регулятора оборотов | Самопроизвольная остановка двигателя |

Критические точки износа: Наибольшее влияние на характеристики оказывает деградация прецизионных пар – зазор свыше 5 мкм между плунжером и втулкой делает работу насоса недопустимой. Одновременно износ подшипников вала привода вызывает биение, нарушающее синхронизацию впрыска.

Ресурс ТНВД сокращает абразивный износ от загрязненного топлива и кавитационная эрозия в зонах высокого давления. Эти процессы ускоряют появление задиров на рабочих поверхностях и изменение геометрии распылителей форсунок.

Требования к давлению нагнетания ТНВД КАМАЗ

Давление нагнетания ТНВД дизельных двигателей КАМАЗ является критическим параметром, определяющим эффективность работы топливной системы. Оно должно обеспечивать оптимальное распыление топлива в камерах сгорания при любых режимах эксплуатации, включая холодный пуск и пиковые нагрузки.

Несоответствие давления установленным нормам приводит к нарушению цикличности подачи топлива, повышенному износу форсунок и снижению мощности двигателя. Контроль параметра осуществляется через диагностические штуцеры на магистралях высокого давления с помощью механических манометров.

Ключевые нормативные значения

- Номинальное рабочее давление: 18-20 МПа (180-200 бар) на холостом ходу

- Максимальное давление: 90-100 МПа (900-1000 бар) под нагрузкой

- Допустимое отклонение между секциями: не более ±5 МПа (±50 бар)

Факторы, влияющие на стабильность давления

| Регулятор ТНВД | Корректирует производительность насоса в зависимости от частоты вращения коленвала |

| Износ плунжерных пар | Снижение компрессии в нагнетательных клапанах ведет к падению давления |

| Состояние топливных фильтров | Загрязнения вызывают рост сопротивления на впуске |

При падении давления ниже 16 МПа на холостом ходу требуется диагностика уплотнительных элементов, клапанов обратного слива и дозирующей муфты. Превышение отметки в 105 МПа свидетельствует о неисправности регулятора или закоксовывании распылителей форсунок.

Зависимость производительности насоса от оборотов двигателя

Производительность ТНВД напрямую определяется частотой вращения коленчатого вала двигателя. Принцип работы плунжерных пар насоса основан на цикличном нагнетании топлива, где количество циклов пропорционально оборотам двигателя. Увеличение скорости вращения кулачкового вала ТНВД приводит к росту числа рабочих ходов плунжеров за единицу времени, что повышает объем подаваемого топлива.

Критически важным является сохранение линейной зависимости подачи топлива в рабочем диапазоне оборотов. Нарушение этой характеристики проявляется как:

- Недостаточная подача на высоких оборотах (двигатель не развивает мощность)

- Избыточная подача на низких оборотах (черный дым, перегрев)

- Нестабильность в переходных режимах (рывки, провалы)

Факторы, влияющие на характеристику подачи

| Элемент ТНВД | Влияние на производительность |

|---|---|

| Износ плунжерных пар | Снижение давления и объема подачи, особенно заметное на низких оборотах |

| Регулятор оборотов | Некорректное ограничение подачи при превышении заданных оборотов |

| Закоксованность форсунок | Искажение фактической производительности из-за нарушения распыла |

Калибровочные параметры насоса (фаза опережения, ход регулятора) должны соответствовать паспортным значениям двигателя. Любое отклонение ведет к нарушению баланса между оборотами коленвала и объемом впрыскиваемого топлива, что вызывает либо перегрузку ЦПГ, либо падение КПД.

Точность дозирования топлива цилиндрами

Точность дозирования топлива по цилиндрам критична для равномерной работы двигателя КАМАЗ. Любое отклонение в количестве подаваемого топлива вызывает дисбаланс нагрузок на коленчатый вал, что провоцирует вибрации, ускоренный износ шатунно-поршневой группы и снижение ресурса силового агрегата.

ТНВД обеспечивает синхронизацию и идентичность порций топлива для каждого цилиндра благодаря прецизионным плунжерным парам и механизму регулировки. Нарушение этой функции приводит к частичной потере мощности, перегреву отдельных камер сгорания, повышенной дымности выхлопа и нестабильности оборотов на холостом ходу.

Причины и последствия нарушения точности дозирования

| Причина | Последствие для двигателя | Связанный компонент ТНВД |

|---|---|---|

| Износ плунжерных пар | Неравномерная подача топлива, пропуски воспламенения | Нагнетательные секции |

| Деформация рейки ТНВД | Разная производительность цилиндров, троение двигателя | Регулирующий механизм |

| Загрязнение топливных каналов | Снижение пропускной способности, нехватка топлива в отдельных цилиндрах | Клапаны, жиклеры |

| Износ кулачкового вала | Сдвиг фаз впрыска, нарушение цикличности | Приводной узел |

| Неисправность регулятора давления | Скачки давления, колебания порций топлива | Система регулировки |

Ключевые свойства ТНВД, влияющие на дозирование:

- Калибровка плунжеров – погрешность размеров не превышает 1–2 микрона

- Жесткость рейки – исключает перекосы при перемещении

- Герметичность клапанов – предотвращает утечки топлива после впрыска

Устойчивость к механическим нагрузкам при эксплуатации

Топливный насос высокого давления (ТНВД) КамАЗ подвергается значительным механическим нагрузкам при работе двигателя. Вибрации от силового агрегата, ударные импульсы при впрыске топлива и крутильные колебания коленчатого вала создают экстремальные условия эксплуатации. Неспособность насоса гасить эти воздействия приводит к ускоренному износу прецизионных пар, деформации корпусных деталей и нарушению синхронизации подачи топлива.

Ключевым фактором устойчивости является конструкция опорных узлов и креплений ТНВД. Использование демпфирующих прокладок, точная балансировка вращающихся элементов и усиленные посадочные места минимизируют резонансные явления. Особое внимание уделяется жесткости вала привода и прочности шпонок, передающих крутящий момент от двигателя – их деформация вызывает критическое смещение рабочих элементов насоса.

Факторы, определяющие ресурс ТНВД при нагрузках

Основными индикаторами устойчивости служат:

- Целостность корпуса – появление трещин в алюминиевом сплаве свидетельствует о превышении допустимых напряжений

- Состояние подшипников вала – задиры и люфты указывают на недостаточное демпфирование вибраций

- Геометрия кулачкового вала – отклонения профиля свыше 5 мкм провоцируют гидроудары в плунжерных парах

Типичные последствия недостаточной устойчивости:

| Проблема | Результат |

|---|---|

| Раскручивание крепежных гаек | Смещение насоса относительно привода |

| Усталостное разрушение штифтов | Остановка подачи топлива |

| Деформация регулировочных рычагов | Неконтролируемое изменение цикловой подачи |

Для повышения надежности производители применяют термоупрочненные стали в ответственных узлах и вибродиагностику при сборке. Эксплуатация требует регулярной проверки моментов затяжки креплений и замены демпферов при пробеге свыше 150 тыс. км. Игнорирование этих правил ведет к отрыву фланца крепления – наиболее тяжелой механической поломке ТНВД.

Специфика работы в температурном диапазоне от -40°C до +90°C

ТНВД КАМАЗ проектируется для эксплуатации в экстремальных климатических условиях, где температурный диапазон от -40°C до +90°C создает критические нагрузки на компоненты. При отрицательных температурах ключевым вызовом становится вязкость дизельного топлива: солярка густеет, повышая механическое сопротивление вращающимся элементам насоса и создавая риски гидроударов.

В условиях высоких температур (свыше +70°C) происходит снижение смазывающей способности топлива из-за уменьшения его плотности, что ведет к ускоренному износу прецизионных пар. Одновременно расширение металлических деталей нарушает расчетные зазоры в плунжерной группе, а постоянные тепловые деформации корпуса провоцируют утечки и разгерметизацию.

Ключевые температурные воздействия и последствия

Эксплуатационные проблемы при низких температурах:

- Затрудненный пуск двигателя из-за недостаточного давления впрыска

- Повышенные нагрузки на кулачковый вал и подшипники

- Образование конденсата внутри корпуса, вызывающее коррозию

Деградация характеристик при нагреве:

- Падение КПД насосной секции на 15-20% при +80°C

- Ускоренное окисление топлива с образованием абразивных отложений

- Потеря упругости резиновых уплотнений

| Температурный режим | Основная угроза | Защитные меры в конструкции |

| Ниже -25°C | Кристаллизация парафинов в топливе | Подогрев топливозаборника, каналы рециркуляции |

| Выше +75°C | Кавитация в нагнетательных клапанах | Термостойкие материалы, усиленная система охлаждения |

Конструктивные решения включают применение легированных сталей с минимальным коэффициентом теплового расширения, компенсационные каналы в корпусе, а также специальные присадки в топливной системе, сохраняющие стабильную вязкость при пиковых температурах.

Система регулировки опережения впрыска

Система регулировки опережения впрыска (РОП) в ТНВД КАМАЗ обеспечивает динамическое изменение момента начала подачи топлива в цилиндры в зависимости от оборотов двигателя. Она состоит из центробежного регулятора, расположенного в корпусе насоса, и управляющих каналов, реагирующих на давление топлива. Основная задача – оптимизировать процесс сгорания при разных режимах работы двигателя: на низких оборотах впрыск происходит раньше для стабильности, на высоких – позже для предотвращения детонации.

Корректная работа РОП напрямую влияет на мощность, топливную экономичность и экологические показатели двигателя. Сбои в регулировке приводят к жесткой работе мотора, перегреву, повышенной дымности выхлопа и ускоренному износу цилиндропоршневой группы. Неправильное опережение впрыска создает ударные нагрузки на детали ТНВД, включая плунжерные пары и кулачковый вал, провоцируя их разрушение.

Критические неисправности и последствия для ТНВД

Основные причины отказов системы РОП:

- Заклинивание грузиков центробежного регулятора из-за загрязнения абразивами или коррозии.

- Износ сопрягаемых поверхностей регулятора, приводящий к неконтролируемому изменению угла опережения.

- Загрязнение управляющих топливных каналов водой, парафинами или отложениями низкокачественной солярки.

- Деформация или поломка пружин, регулирующих положение грузиков.

| Симптом неисправности | Воздействие на ТНВД |

|---|---|

| Запаздывание впрыска | Перегрев насоса, коробление корпуса |

| Слишком ранний впрыск | Ударные нагрузки на плунжеры, трещины в гильзах |

| Нестабильная работа РОП | Ускоренный износ кулачкового вала и роликов толкателей |

Неисправности РОП часто требуют замены всего ТНВД, так как восстановление прецизионных компонентов регулятора экономически нецелесообразно. Ключевой признак проблем – характерный стук ("жесткость") при работе двигателя на всех режимах, сопровождающийся потерей мощности и черным выхлопом. Профилактика включает использование топлива класса Евро-5, своевременную замену топливных фильтров и контроль уровня воды в сепараторе.

Материалы исполнения ответственных деталей ТНВД

Ключевые компоненты ТНВД КАМАЗ изготавливаются из специализированных материалов, обеспечивающих стойкость к экстремальным нагрузкам и агрессивной среде дизельного топлива. Основные требования включают высокую прочность, износостойкость, коррозионную устойчивость и сохранение геометрической точности при длительной эксплуатации. Несоблюдение этих условий ведет к ускоренному износу, заклиниванию или разрушению узлов.

Применение материалов с недостаточными характеристиками провоцирует преждевременные поломки: эрозию рабочих поверхностей, появление задиров на прецизионных парах, утечки топлива через уплотнения. Выбор конкретных сплавов и технологий обработки напрямую влияет на ресурс насоса, его стабильность давления и устойчивость к низкокачественному топливу. Особое внимание уделяется термообработке и финишной доводке контактирующих поверхностей.

Критические элементы и применяемые материалы

Основные ответственные узлы и их исполнение:

- Плунжерная пара (плунжер + гильза): Высокоуглеродистая сталь ШХ15 или аналоги (100Cr6) с глубокой закалкой до HRC 60-65. Обязательна притирка пары с минимальным зазором 1-3 мкм.

- Кулачковый вал: Легированная сталь 18ХГТ с цементацией (глубина слоя 1.0-1.5 мм) и закалкой до HRC 58-62. Поверхность кулачков шлифуется и полируется.

- Нагнетательные клапаны: Сталь ХВГ или 9ХС с закалкой до HRC 52-58. Седло клапана выполняется из износостойкого сплава.

- Ротор распределителя: Сталь 12ХН3А с азотированием поверхности для повышения износостойкости.

- Толкатели: Сталь 20Х с цементацией и закалкой до HRC 56-60.

Дополнительные требования к материалам:

- Корпусные детали (алюминиевые сплавы АЛ4 или чугун СЧ20) – виброустойчивость и минимальные деформации под нагрузкой.

- Уплотнительные элементы (фторкаучук Viton, NBR) – стойкость к солям, кислотам и перепадам температур.

- Регулирующие втулки – бронза БрАЖ9-4 для снижения трения и предотвращения задиров.

| Деталь | Материал | Твердость (HRC) | Обработка |

|---|---|---|---|

| Плунжер | Сталь ШХ15 | 60-65 | Объемная закалка, шлифовка, полировка |

| Гильза плунжера | Сталь ШХ15 | 60-65 | Хонингование, притирка к плунжеру |

| Кулачковый вал | Сталь 18ХГТ | 58-62 | Цементация, шлифовка профиля |

| Ротор | Сталь 12ХН3А | 50-55 (поверхность) | Азотирование, шлифовка |

Причины отказов из-за несоответствия материалов: Использование контрафактных запчастей из дешевых сталей без термообработки ведет к истиранию плунжерных пар, выкрашиванию кулачков вала, заклиниванию регуляторов. Отсутствие антикоррозионной защиты провоцирует ржавчину при контакте с водой в топливе. Несоответствие уплотнений химсоставу дизтоплива вызывает разбухание или растрескивание манжет.

Необходимость диагностики перед заменой

Преждевременная замена ТНВД без точного подтверждения его неисправности приводит к неоправданным затратам и риску повторного выхода из строя. Схожие симптомы могут вызывать неполадки других систем: забитые топливные фильтры, неисправные форсунки, проблемы с топливоподкачивающим насосом или воздухом в системе. Игнорирование диагностики часто маскирует реальную причину.

Комплексная проверка позволяет выявить скрытые дефекты смежных узлов, которые способны спровоцировать ускоренный износ нового насоса. Например, загрязнение топлива или неотрегулированная система впрыска быстро выводят из строя даже качественный ТНВД. Без устранения первопричины замена становится временной мерой.

Ключевые этапы диагностики

Обязательные процедуры включают:

- Компьютерное сканирование – выявление ошибок ЭБУ, анализ параметров работы в реальном времени (давление, угол опережения).

- Проверка давления в магистралях – топливоподкачивающего насоса на входе в ТНВД, обратки, герметичности системы.

- Тест форсунок на стенде – оценка распыла, равномерности подачи и герметичности игл.

- Анализ топлива – выявление воды, механических примесей или несоответствия сорту.

Важно: Диагностика экономически оправдана – стоимость качественного ТНВД для КАМАЗ сопоставима с ценой полноценной проверки системы впрыска. Точное определение неисправности гарантирует долговечность нового узла и предотвращает повторный ремонт.

Снятие защитных элементов и подкапотных деталей

Перед демонтажем ТНВД требуется обеспечить свободный доступ к насосу и топливной рампе, что предполагает удаление компонентов, экранирующих зону работ. Начинают с защиты картера двигателя: крепежные болты выкручивают шлицевой отверткой или торцевым ключом (размер зависит от модели шасси), после чего металлический или композитный щит аккуратно сдвигают вниз. Параллельно отсоединяют датчики и проводку, закрепленные на защите, избегая натяжения проводов.

Далее демонтируют верхний защитный кожух ГРМ, скрывающий привод ТНВД. Шестигранные болты крепления (чаще М8) последовательно ослабляют, фиксируя положение ремня метками на шкивах. После снятия кожуха визуально оценивают состояние зубчатой передачи и натяжителя. На двигателях с пневмосистемой отсоединяют трубки компрессора, проложенные над насосом, предварительно стравив давление из магистралей.

Перечень демонтируемых узлов

- Защита картера (8-12 болтов М10-М12)

- Верхний кожух ГРМ (6 болтов под шестигранник)

- Кронштейны топливных трубок низкого давления

- Датчики температуры ОЖ/давления масла на пути доступа

- Пневмомагистрали компрессора (при их наличии)

| Компонент | Инструмент | Особенности |

|---|---|---|

| Щит картера | TORX T45, ключ на 13 мм | Проверить крепление датчика уровня масла |

| Кожух ГРМ | Шестигранник 6 мм | Не допускать смещения ремня относительно меток |

| Топливные магистрали | Торцевой ключ 17 мм | Заглушить отверстия для предотвращения загрязнения |

Топливопроводы низкого давления ослабляют ключом на 17 мм, предварительно подставив емкость для солярки. Воздушные патрубки системы вентиляции картера снимают, отжав пружинные хомуты. Все отсоединенные элементы размещают в чистой зоне, исключая контакт резьбовых соединений с абразивами. Фиксацию положения ремня ГРМ дублируют краской перед разборкой.

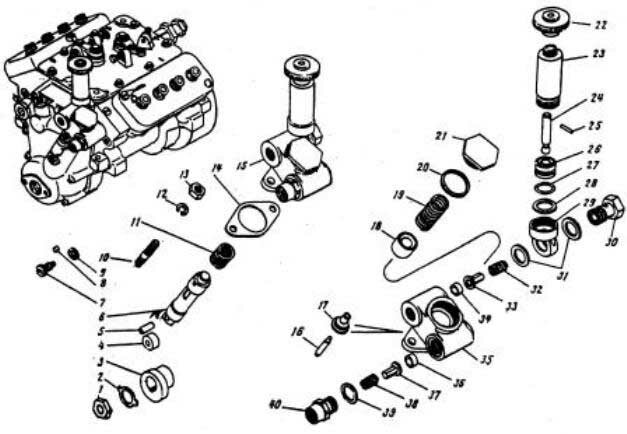

Отсоединение топливных магистралей от насоса

Перед началом работ убедитесь в отсутствии давления в топливной системе: выключите зажигание, ослабьте гайки штуцеров на ТНВД или используйте клапан сброса. Очистите соединения магистралей и корпус насоса от загрязнений сжатым воздухом или ветошью – попадание абразивных частиц в топливную аппаратуру недопустимо.

Обязательно промаркируйте каждую магистраль и соответствующий штуцер ТНВД (особенно трубки высокого давления форсунок) бирками или цветной изолентой. Это исключит ошибки при обратной сборке. Подготовьте чистые заглушки для штуцеров насоса и отверстий отсоединённых трубок – их необходимо установить сразу после демонтажа.

Порядок отсоединения магистралей

- С помощью накидных ключей подходящего размера ослабьте контргайки трубок низкого давления (подводящей и сливной). Откручивайте медленно, предварительно подставив ёмкость для остатков топлива.

- Снимите хомуты и аккуратно отведите подводящий и сливной шланги от корпуса ТНВД. Заглушите шланги и штуцеры насоса.

- Ослабьте гайки крепления трубок высокого давления к штуцерам ТНВД, используя динамометрический ключ для контроля усилия. Не допускайте перекоса гаек.

- Последовательно отсоедините каждую топливную трубку высокого давления, начиная с первой форсунки. Сразу устанавливайте защитные колпачки на штуцеры насоса и концы трубок.

| Тип магистрали | Ключевые особенности отсоединения | Риски при нарушении |

|---|---|---|

| Высокого давления | Требует точного позиционирования ключа, запрещена деформация трубок | Разгерметизация, трещины в трубках |

| Подводящая (низкое давление) | Контроль целостности уплотнительных колец на штуцерах | Подсос воздуха в систему |

| Сливная (обратка) | Проверка чистоты дренажных каналов после снятия | Закупорка слива, повышение давления |

Избегайте резких движений и чрезмерных усилий при откручивании – сорванная резьба штуцера потребует замены ТНВД. Все демонтированные трубки размещайте на чистой поверхности без перегибов. При наличии следов коррозии или механических повреждений на магистралях – замените их.

После отсоединения всех магистралей закройте фланцевые соединения ТНВД пластинами или плёнкой для защиты от пыли. Убедитесь, что заглушки установлены плотно и исключают попадание влаги или посторонних частиц в топливные каналы насоса.

Демонтаж приводных шестерен и шпонок

Перед извлечением ТНВД необходимо демонтировать приводные шестерни распределительных валов и насоса, зафиксированные на конических хвостовиках шпонками. Нарушение последовательности операций приводит к повреждению деталей привода и требует замены дорогостоящих компонентов. Обязательна предварительная маркировка положения шестерен относительно меток на корпусе для сохранения фаз газораспределения.

Шпонки имеют клиновую форму и плотно сидят в пазах валов, что требует применения специализированного съемника. Ударные методы демонтажа недопустимы из-за риска деформации валов и сколов на зубьях шестерен. После снятия шестерен выполняется визуальный контроль состояния шпоночных соединений и посадочных поверхностей.

Ключевые этапы демонтажа

- Фиксация маховика через монтажное окно для блокировки проворачивания коленвала

- Откручивание стопорной гайки шестерни ТНВД специальным торцевым ключом

- Снятие стопорной шайбы с контргайкой (требует замены при деформации)

- Использование гидравлического съемника для равномерного стягивания шестерен

- Извлечение шпонок пассатижами с мягкими губками

| Контроль после демонтажа | Критичные дефекты |

| Целостность зубьев шестерен | Выкрашивание, трещины, следы перегрева |

| Геометрия шпоночных пазов | Задиры, деформация стенок |

| Поверхность валов под шестерни | Овальность, конусность, риски |

Изношенные шпонки подлежат обязательной замене даже при отсутствии видимых повреждений – потеря плотности посадки вызывает ускоренное разрушение узла. Повторное использование демонтированных шпонок допустимо только при полном соответствии допускам размера и отсутствии пластической деформации.

Крепление ТНВД к блоку цилиндров

Крепление топливного насоса высокого давления к блоку цилиндров двигателя КамАЗ обеспечивает точную синхронизацию работы плунжерных пар с фазами газораспределения. Насос фиксируется через специальную фланцевую площадку с использованием четырех или шести болтов (в зависимости от модели двигателя), проходящих через резиновые демпфирующие втулки. Данные втулки гасят вибрации и предотвращают передачу механических напряжений на корпус ТНВД.

Критически важным элементом крепления является центральная установочная втулка, обеспечивающая точную центровку вала привода насоса относительно шестерни распределительного вала двигателя. Нарушение геометрии посадочного места или повреждение втулки неизбежно приводит к перекосу и ускоренному износу деталей привода. Момент затяжки крепежных болтов строго регламентирован производителем – отклонение от нормы вызывает либо деформацию корпуса насоса, либо ослабление соединения.

Ключевые требования и проблемы крепления

- Чистота поверхности прилегания: Наличие грязи, масла или старой прокладки нарушает плоскостность контакта фланца с блоком.

- Целостность демпферов: Изношенные или разрушенные резиновые втулки теряют способность гасить вибрации, приводя к усталостным трещинам крепежных ушек корпуса ТНВД.

- Состояние установочной втулки: Задиры, коррозия или смятие нарушают соосность вала привода и шестерни распредвала.

- Равномерность затяжки: Неравномерное приложение момента к болтам вызывает перекос корпуса насоса относительно оси привода.

| Последствие неправильного крепления | Результат для ТНВД |

|---|---|

| Перекос корпуса | Ускоренный износ вала, подшипников и плунжерных пар |

| Ослабление болтов | Смещение насоса, нарушение фаз впрыска, течь топлива |

| Разрушение демпферов | Вибрационное разрушение корпуса или крепежных элементов |

| Деформация посадочного места | Нарушение герметичности стыка, подсос воздуха |

При монтаже нового или отремонтированного ТНВД обязательна замена демпфирующих втулок, установочной втулки и уплотнительной прокладки. Затяжку болтов проводят крестообразно в несколько этапов динамометрическим ключом с соблюдением паспортного момента. Проверка соосности вала привода после установки – обязательный этап, предотвращающий дорогостоящие поломки.

Очистка посадочной поверхности

Качество очистки посадочной поверхности блока цилиндров напрямую влияет на герметичность соединения ТНВД и долговечность его работы. Остатки старой прокладки, масляные отложения или механические частицы нарушают прилегание насоса, вызывая утечки топлива и подсос воздуха в систему.

Загрязненная поверхность приводит к неравномерной затяжке крепежных болтов, деформации корпуса ТНВД и преждевременному выходу из строя уплотнений. Абразивные включения ускоряют износ плунжерных пар и деталей регулятора, снижая давление впрыска.

Технология очистки

Для подготовки поверхности применяйте следующие этапы:

- Удаление крупных загрязнений пластиковым скребком без царапания металла

- Обработка специализированными очистителями (типа ABRO, LIQUI MOLY) для растворения масляных пятен

- Тщательное обезжиривание ветошью без ворса, пропитанной бензином "калоша"

- Контроль плоскости металлической линейкой (допустимый зазор – не более 0,05 мм)

Критические ошибки:

- Использование наждачной бумаги или металлических щеток

- Применение ацетона, разрушающего алюминиевый сплав блока

- Оставление волокон от ветоши в монтажных отверстиях

| Материал | Назначение | Риски при неправильном применении |

|---|---|---|

| Древесный скребок | Снятие старой прокладки | Задиры поверхности |

| Аэрозольный очиститель | Обезжиривание | Повреждение ЛКП смежных деталей |

| Сжатый воздух | Продувка отверстий | Загрязнение топливной магистрали |

После очистки защитите поверхность чистой ветошью до момента установки ТНВД. Контакт масла или топлива с подготовленной плоскостью потребует повторного обезжиривания.

Сравнение оригинальных и альтернативных комплектующих

Оригинальные комплектующие для ТНВД КАМАЗ производятся авторизованными заводами по строгим техническим регламентам, гарантируя точное соответствие геометрии, материалов и рабочих характеристик. Они проходят многоуровневый контроль качества, включая испытания на специальных стендах, что минимизирует риски преждевременного выхода из строя насоса из-за внутренних дефектов.

Альтернативные аналоги выпускаются сторонними производителями без лицензии, часто с упрощением технологических процессов. Качество варьируется от приемлемого до откровенно низкого: возможны отклонения в допусках обработки деталей, использование менее износостойких материалов и отсутствие полноценных испытаний. Это напрямую влияет на ресурс и стабильность работы топливной системы.

Ключевые отличия и последствия выбора

Основные аспекты сравнения:

| Критерий | Оригинал | Альтернатива |

|---|---|---|

| Точность изготовления | Микронные допуски, идеальная совместимость с плунжерными парами | Риск зазоров/затираний, утечек топлива |

| Материалы | Легированные стали, упрочняющая обработка | Частая экономия на сплавах, ускоренный износ |

| Ресурс | 150-250 тыс. км при правильной эксплуатации | Непредсказуем (20-80 тыс. км), риск внезапной поломки |

| Цена | Выше на 40-70% | Привлекательно низкая |

| Гарантия | Официальная (12-24 мес.) | Ограниченная или отсутствует |

Типичные проблемы при установке альтернатив:

- Неравномерная подача топлива из-за отклонений в калибровке

- Разрушение распылителей форсунок абразивными частицами с некачественных деталей

- Перегрев и заклинивание насоса при нарушении тепловых зазоров

- Повышенный расход топлива и потеря мощности двигателя

Рекомендации по выбору:

- Используйте оригинал для гарантированной надежности и защиты двигателя

- При выборе аналогов требуйте лабораторные отчеты о соответствии ГОСТ

- Проверяйте наличие сертификатов ISO/TS 16949 у производителя

- Избегайте изделий с признаками: смазанная маркировка, заусенцы, неоднородность металла

Проверка нового ТНВД на наличие заводского брака

Тщательная проверка нового топливного насоса высокого давления перед установкой на двигатель КАМАЗ является обязательной процедурой. Даже качественные производители допускают вероятность дефектов при сборке или транспортировке, которые могут привести к преждевременному выходу узла из строя.

Пропуск этого этапа грозит повторным демонтажем агрегата, дополнительными затратами на ремонт и простоем транспортного средства. Обнаружение брака до монтажа исключает риски повреждения других элементов топливной системы.

Ключевые аспекты контроля

Основные методы выявления производственных дефектов включают:

- Визуальный осмотр корпуса и компонентов:

- Отсутствие трещин, сколов, следов ударов на алюминиевом корпусе

- Целостность пломб и защитных крышек

- Чистота штуцеров и отсутствие задиров на ответных фланцах

- Проверка комплектности и маркировки:

- Соответствие артикула на упаковке и корпусе спецификациям двигателя

- Наличие полного комплекта крепежа и уплотнений

- Четкость клейма производителя и даты изготовления

- Механическая диагностика:

- Плавность вращения кулачкового вала без заеданий и посторонних шумов

- Отсутствие люфтов в приводном соединении

- Работоспособность регулятора оборотов (при ручном перемещении рычага)

Для объективной оценки рекомендуется провести стендовые испытания в сервисном центре:

| Параметр | Норма | Признак брака |

|---|---|---|

| Производительность | Соответствие паспортным значениям | Нестабильная подача на разных режимах |

| Давление в рампе | Равномерное нагнетание | Скачки или падение давления |

| Герметичность | Отсутствие подтеков | Капли топлива на корпусе или штуцерах |

Обязательно сохраняйте гарантийный талон и упаковку до завершения проверки. При обнаружении любых несоответствий немедленно инициируйте процедуру замены по гарантии.

Монтаж нового насоса с соблюдением момента затяжки

Установка нового ТНВД на двигатель КАМАЗ требует строгого соблюдения регламента затяжки крепежных элементов. Неправильный момент приложения усилия приводит к деформации корпуса насоса, нарушению соосности валов и преждевременному выходу узла из строя.

Используйте динамометрический ключ с предустановленным значением момента для каждого типа соединения. Все резьбовые соединения очищаются от загрязнений и смазываются моторным маслом перед затяжкой, чтобы обеспечить равномерное распределение усилия и точность показаний.

Ключевые этапы монтажа

- Фиксация ТНВД на фланце:

- Установите насос на посадочное место без перекосов

- Наживите крепежные болты пальцами

- Затяжка основного крепежа (параметры для двигателей 740/7403):

Тип болта Момент затяжки (Н·м) М10 (основные) 72-75 М8 (дополнительные) 32-35 - Подсоединение топливных магистралей:

- Затяжка гаек штуцеров: 25-30 Н·м

- Используйте двойные ключи для предотвращения скручивания трубок

Применение крест-накрестной схемы затяжки для основных болтов обязательно. После первого цикла затяжки выполните повторный проход с контролем момента. Проверьте свободу вращения кулачкового вала рукой – любое заедание требует немедленной диагностики.

Особенности центровки привода ТНВД

Центровка привода ТНВД при установке на двигатель КАМАЗ требует особой точности из-за жёсткой кинематической связи между коленчатым валом и насосом. Любое отклонение от соосности валов приводит к эксцентрической нагрузке на шлицевое соединение, вызывая вибрации и ускоренный износ.

Неправильная центровка провоцирует разрушение уплотнений, деформацию вала ТНВД и повреждение подшипников. Это снижает давление впрыска, нарушает равномерность подачи топлива по цилиндрам и влечёт задиры на ответственных поверхностях, сокращая ресурс насоса на 40-60%.

Ключевые требования и методы

Основные этапы центровки включают:

- Фиксацию базовых элементов:

- Жёсткое крепление ТНВД на фланце двигателя без перекосов

- Контроль параллельности монтажных поверхностей

- Контроль соосности с применением:

- Центровочной оправки (калиброванного вала)

- Индикаторных часов с точностью 0.01 мм

| Параметр | Допуск | Инструмент контроля |

|---|---|---|

| Радиальное биение | ≤ 0.1 мм | Индикатор на стойке |

| Угловое смещение | ≤ 0°15' | Угломерная плита |

| Осевой зазор | 0.3-0.6 мм | Щуп/индикатор |

Критические ошибки: установка прокладок для компенсации перекоса вместо юстировки, затяжка крепёжных болтов до завершения измерений, игнорирование тепловых зазоров. После монтажа обязательна проверка биения приводной полумуфты на работающем двигателе (допуск ≤ 0.2 мм).

Подключение топливоподкачивающей системы

Топливоподкачивающий насос (ТПН) обеспечивает стабильную подачу дизельного топлива под необходимым давлением к ТНВД. Его корректное подключение критично для предотвращения сухого хода насоса высокого давления и последующих поломок. Ошибки на этом этапе приводят к нарушению герметичности, подсосу воздуха и падению производительности системы.

Монтаж начинается с установки ТПН на штатное место крепления к блоку двигателя. Важно использовать новую прокладку с термостойким герметиком для исключения утечек. Далее последовательно подключаются топливные магистрали, соблюдая направление потока: всасывающая линия от бака к входному патрубку насоса, напорная – от выходного патрубка к фильтрам тонкой очистки.

Ключевые этапы подключения

- Входной патрубок: Соединяется через шланг с топливозаборником бака. Обязательна установка фильтра грубой очистки (сетчатый отстойник).

- Выходной патрубок: Подключается к входу фильтрующей системы. Места соединений затягиваются динамометрическим ключом согласно спецификации.

- Система слива излишков: Перепускной клапан ТПН соединяется обратной магистралью с топливным баком.

- Удаление воздуха: Перед запуском система прокачивается ручным подкачивающим насосом до прекращения выхода пузырей через контрольный клапан.

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Давление на выходе ТПН | 0.4–0.6 МПа (для большинства моделей КАМАЗ) | Недостаток – кавитация ТНВД, избыток – протечки |

| Диаметр топливных шлангов | Соответствие штатным размерам (Ø10–12 мм) | Сопротивление потоку, падение давления |

| Герметичность соединений | Проверка опрессовкой 0.8 МПа | Подсос воздуха, потеря мощности |

Важно: Трубопроводы не должны иметь перегибов или контакта с подвижными частями двигателя. При использовании гибких шлангов применяются армированные варианты с топливомаслостойким покрытием. После запуска двигателя проводится визуальный контроль на отсутствие течей и замер давления в напорной магистрали.

Обязательная замена уплотнительных элементов

Уплотнительные элементы ТНВД КАМАЗ (сальники, манжеты, резиновые кольца) подвержены естественному старению и износу под воздействием агрессивной среды дизельного топлива, высокого давления и температурных перепадов. Их разрушение или потеря эластичности ведет к критическим утечкам топлива, подсосу воздуха в систему и резкому падению рабочего давления насоса.

Попытки повторно использовать старые уплотнения после разборки ТНВД категорически запрещены – даже внешне целые элементы теряют свои герметизирующие свойства. Несоблюдение этого правила гарантированно приводит к быстрому выходу из строя нового или отремонтированного насоса и повторной дорогостоящей разборке.

Ключевые требования и последствия игнорирования

При замене ТНВД или его ремонте обязательно устанавливается полный комплект новых оригинальных уплотнений:

- Сальник вала привода насоса (основная манжета)

- Уплотнительные кольца топливных штуцеров (вход/выход)

- Прокладки под крышками регулятора и корпуса насоса

- Уплотнения толкателей, осей рычагов регулятора

- Кольца соединения ТНВД с топливоподкачивающим насосом

Использование неоригинальных или бракованных уплотнителей чревато:

- Нарушением герметичности системы, потерей топлива и загрязнением двигателя.

- Подсосом воздуха, ведущим к трудному пуску, неустойчивой работе и остановке двигателя.

- Попаданием топлива в масляный картер, разжижением моторного масла и риском выхода из строя двигателя.

- Снижением давления впрыска, потерей мощности, повышенным расходом топлива и дымностью.

Качественная замена уплотнений требует:

| Чистоты | Абсолютно чистых посадочных мест и рук мастера |

| Аккуратности | Правильной установки без перекосов и повреждений |

| Смазки | Легкого смачивания уплотнений чистым дизтопливом перед монтажом |

Регулировка угла опережения впрыска

Точная установка угла опережения впрыска критична для корректной работы дизельного двигателя КАМАЗ. Неправильная регулировка провоцирует нарушение фаз газораспределения, что напрямую влияет на мощность, экономичность и токсичность выхлопа.

Оптимальный угол обеспечивает полное сгорание топливной смеси в цилиндрах при максимальном давлении, предотвращая детонацию и тепловые перегрузки. Регулировка выполняется при замене ТНВД или после ремонта ГРМ согласно техническим регламентам завода-изготовителя.

Процесс регулировки и ключевые аспекты

Основные этапы настройки:

- Фиксация коленчатого вала в положении ВМТ 1-го цилиндра по меткам ГРМ.

- Совмещение контрольных рисок на приводной муфте ТНВД и корпусе насоса.

- Ослабление крепления муфты и поворот корпуса насоса:

- Поворот против вращения вала – увеличение угла опережения

- Поворот по вращению вала – уменьшение угла опережения

- Фиксация положения и контроль момента впрыска стробоскопом.

Последствия некорректной регулировки:

| Слишком ранний впрыск | Слишком поздний впрыск |

|---|---|

| Жесткая работа двигателя (стуки) | Перегрев выпускного тракта |

| Прогар поршней и клапанов | Падение мощности и "дымление" |

| Повышенный расход топлива | Загрязнение сажей форсунок и турбины |

Регулировка требует применения эталонных топливных трубок и проверки на стенде. Отклонение угла на 3° от нормы увеличивает износ ЦПГ на 25% и снижает ресурс ТНВД из-за ударных нагрузок на плунжерные пары.

Удаление воздуха из топливных магистралей

Воздушные пробки в топливной системе КАМАЗа блокируют подачу солярки к ТНВД и форсункам, вызывая нестабильный запуск, перебои в работе двигателя и полную остановку мотора. Основные причины подсоса воздуха – повреждения уплотнений, ослабление хомутов, трещины в шлангах, негерметичность соединений топливоподкачивающего насоса или фильтров.

Эффективное удаление воздуха (прокачка) – обязательный этап после замены ТНВД, фильтров или ремонта топливной аппаратуры. Без этой процедуры насос высокого давления работает с повышенным износом из-за недостаточной смазки, а форсунки получают топливовоздушную смесь вместо чистой солярки.

Порядок прокачки топливной системы

- Проверка уровня топлива: Убедитесь, что бак заполнен минимум на 1/3 для создания необходимого давления.

- Ослабление воздушных клапанов: Найдите винты для стравливания воздуха на корпусе топливного фильтра и ТНВД.

- Ручная подкачка:

- Насосите ручной подкачивающей помпой (расположена возле фильтра) до исчезновения пузырей в прозрачных патрубках.

- Удерживайте давление на помпе 10-15 секунд после появления плотной струи топлива.

- Затяжка клапанов: Затяните винты на фильтре и ТНВД после прекращения выхода воздуха.

- Запуск двигателя:

- Проверните стартером 10-15 секунд без подачи газа.

- При необходимости повторите подкачку помпой.

| Опасность воздуха в системе | Последствия для ТНВД |

| Кавитация (пузырьки в топливе) | Разрушение плунжерных пар и распылителей форсунок |

| Недостаточная смазка | Ускоренный износ трущихся поверхностей насоса |

| Перегрев элементов | Деформация прецизионных деталей ТНВД |

Важно: При частом образовании воздушных пробок проверяйте целостность всей топливной магистрали – от бака до насоса подкачки. Особое внимание уделите соединениям после фильтров и гибким шлангам. Использование только оригинальных уплотнительных колец и хомутов минимизирует риски подсоса воздуха.

Контроль герметичности соединений после установки

После монтажа нового ТНВД обязателен тщательный контроль герметичности всех топливных соединений. Нарушение герметичности приводит к подсосу воздуха в систему или утечкам топлива, что провоцирует нестабильную работу двигателя, падение мощности и повышенный износ деталей. Особенно критичны дефекты в магистралях высокого давления.

Проверка выполняется в два этапа: визуальный осмотр статичных соединений до запуска двигателя и контроль на работающем моторе под нагрузкой. Обязательно проверяются места присоединения топливных трубок к насосу, форсункам, фильтрам тонкой/грубой очистки, а также уплотнения дренажных магистралей.

Методы и порядок контроля

| Этап проверки | Инструменты/методика | Критерии оценки |

|---|---|---|

| Визуальный осмотр | Фонарь, зеркало для труднодоступных мест | Отсутствие перекосов фланцев, деформаций трубок, правильная установка уплотнений |

| Контроль на работающем двигателе | Чистые салфетки, УФ-детектор (при добавлении красителя) | Отсутствие капель топлива на соединениях, мокрых пятен на салфетках |

| Проверка под нагрузкой | Диагностический сканер, тест-режимы | Отсутствие падения давления в рампе, стабильные параметры работы ТНВД |

Обнаруженные утечки требуют немедленного устранения: подтяжки соединений динамометрическим ключом с соблюдением моментов затяжки (для ТНВД КАМАЗ 35–50 Н·м) или замены уплотнений. Запрещается запускать двигатель при явных признаках течи топлива – это создает риск возгорания.

Тестовый запуск двигателя с последующей диагностикой

После установки нового ТНВД выполняется тестовый запуск двигателя для проверки корректности работы системы впрыска. Целью является подтверждение устранения первоначальной неисправности, оценка стабильности холостого хода и выявление возможных отклонений в работе насоса или смежных компонентов.

Диагностика проводится сразу после запуска для оперативного выявления скрытых проблем: утечек топлива, аномального шума, ошибок ЭБУ или несоответствия рабочих параметров. Это позволяет избежать повторного демонтажа узла и предотвратить повреждение двигателя из-за некорректной настройки.

Этапы процедуры

- Предпусковая проверка: визуальный осмотр соединений топливопроводов на герметичность, контроль уровня масла в ТНВД (для моделей с автономной смазкой).

- Прокачка системы: удаление воздуха из магистралей ручным подкачивающим насосом до исчезновения пузырей в прозрачных патрубках.

- Контрольный запуск:

- Вращение стартером не более 15 секунд

- Фиксация времени до первого воспламенения

- Анализ цвета выхлопа (белый дым при неполном сгорании)

| Диагностируемый параметр | Норма | Отклонение |

|---|---|---|

| Обороты холостого хода | 600-700 об/мин | Плавающие или завышенные (>750 об/мин) |

| Давление в рампе | 300-350 Бар (х.х.) | Скачки ±50 Бар |

| Температура ТНВД | ≤80°C | Локальный перегрев корпуса |

Компьютерная диагностика обязательна для выявления ошибок ЭСУД (P0087, P0193) и проверки коррекции топливоподачи. При несоответствии параметров выполняется регулировка угла опережения впрыска и цикловой подачи дизтоплива.

Финишная проверка включает тест-драйв с нагрузкой для оценки реакции на педаль акселератора, стабильности работы на высоких оборотах и отсутствия провалов при резком ускорении.

Точная настройка холостого хода

Правильная настройка холостого хода после замены ТНВД КАМАЗ критична для стабильной работы двигателя. Нестабильные обороты приводят к повышенной вибрации, перерасходу топлива и ускоренному износу цилиндропоршневой группы. Точность регулировки напрямую влияет на ресурс нового насоса и экологические показатели.

Настройка выполняется при прогретом двигателе до рабочей температуры (80-90°C) с отключенными потребителями энергии. Основные регулировочные элементы – винт ограничения минимальных оборотов и корректор подачи топлива на холостом ходу. Требуемая частота вращения коленвала для большинства двигателей КАМАЗ составляет 600-700 об/мин.

Алгоритм регулировки и контрольные параметры

- Ослабить контргайку регулировочного винта холостого хода

- Вращать винт до достижения стабильных оборотов в диапазоне 600-650 об/мин

- Проверить реакцию двигателя при резком сбросе газа с 2000 об/мин – обороты должны плавно вернуться к заданному минимуму без провалов

- Затянуть контргайку с моментом 7-10 Н·м при фиксированном положении винта

- Проконтролировать качество сгорания по выхлопу: отсутствие черного дыма и хлопков

| Параметр | Нормальное значение | Признак неисправности |

| Вибрация двигателя | Минимальная | Дребезжание топливных трубок |

| Цвет выхлопа | Прозрачный/серый | Черный или сизый дым |

| Стабильность оборотов | ±10 об/мин | Самопроизвольное изменение ±50 об/мин |

Некорректная настройка проявляется плавающими оборотами, остановкой двигателя при отпускании педали акселератора или повышенной шумностью. При сохранении проблем после регулировки необходимо проверить герметичность топливной системы, состояние форсунок и давление впускного коллектора.

Правила обкатки двигателя после замены ТНВД

После установки нового ТНВД на двигатель КАМАЗ требуется соблюдение щадящего режима эксплуатации. Это обеспечивает притирку компонентов насоса и адаптацию системы впрыска к обновленным параметрам топливоподачи.

Период обкатки длится первые 1000-1500 км пробега. Пренебрежение правилами может вызвать преждевременный изюз плунжерных пар, нарушение регулировки давления или деформацию деталей насоса из-за тепловых перегрузок.

Этапы и рекомендации

- Первые 30 минут работы:

- Запуск двигателя на холостом ходу без нагрузки

- Контроль отсутствия подтеканий топлива в зоне ТНВД

- Прогрев до рабочей температуры (80-90°C)

- Начальные 500 км:

- Исключение буксировки прицепов и перевозки грузов

- Ограничение оборотов двигателя максимум 2000 об/мин

- Равномерное движение без резких ускорений

- С 500 до 1500 км:

- Постепенное увеличение нагрузки до 50-70% от номинала

- Кратковременные повышения оборотов до 2500 об/мин

- Избегание длительной работы на пиковой мощности

Обязательно выполняйте контрольные проверки после каждой фазы обкатки: замер давления в топливной рампе, диагностику на стенде для оценки равномерности подачи топлива по цилиндрам и проверку соответствия рабочих параметров паспортным значениям нового ТНВД.

Профилактика преждевременных поломок - рекомендации

Соблюдение регламента технического обслуживания - ключевой фактор продления ресурса ТНВД. Регулярная замена топливных фильтров с использованием оригинальных комплектующих предотвращает попадание абразивных частиц в прецизионные пары насоса. Контроль уровня масла в картере двигателя и своевременная его замена сохраняют смазывающие свойства системы.

Использование исключительно качественного дизельного топлива, соответствующего сезону эксплуатации, минимизирует риски коррозии и износа плунжерных пар. Применение топлива с низким цетановым числом или повышенным содержанием серы вызывает ускоренную деградацию компонентов. Систематическая проверка герметичности топливной системы исключает подсос воздуха, ведущий к работе насоса в режиме "сухого хода".

Операционные меры и контроль

- Прогрев двигателя перед нагрузкой - работа на холостых оборотах 3-5 минут для стабилизации давления смазки

- Контроль состояния топливоподкачивающего насоса - поддержание стабильного входного давления

- Регулярная очистка дренажных отверстий корпуса ТНВД от скоплений масла и грязи

- Проверка угла опережения впрыска при каждом ТО - некорректная установка вызывает ударные нагрузки

| Параметр контроля | Периодичность | Критическое значение |

|---|---|---|

| Давление топлива на входе | Каждое ТО (15 тыс.км) | Не ниже 0.5 кгс/см² |

| Содержание воды в фильтре-отстойнике | Еженедельно | Более 50 мл |

| Состояние приводного ремня | Каждое ТО | Прогиб более 15 мм при усилии 10 кгс |

- Сезонная замена уплотнительных колец перед зимним периодом эксплуатации

- Использование антигелей при температуре ниже -15°С для предотвращения парафинизации топлива

- Немедленная остановка двигателя при появлении посторонних шумов в зоне ТНВД

Список источников

При подготовке материала использовались специализированные технические источники, содержащие актуальные данные об устройстве, эксплуатации и ремонте топливных систем дизельных двигателей КАМАЗ. Основное внимание уделялось официальной документации и практическим руководствам от производителей.

Для обеспечения достоверности информации были проанализированы ресурсы, включающие детальные описания конструктивных особенностей ТНВД, типовых неисправностей и методик диагностики. Ниже приведен перечень ключевых материалов.

- Официальные руководства по ремонту двигателей КАМАЗ от ПАО "КАМАЗ"

- Техническая документация заводов-изготовителей ТНВД (LUZAR, ZEXEL)

- Учебные пособия по топливной аппаратуре дизельных двигателей (Московский автомобильно-дорожный институт)

- Специализированные журналы: "Грузовик Пресс", "Автотранспорт: эксплуатация, обслуживание, ремонт"

- Протоколы испытаний топливных насосов высокого давления (НИИ автомобильного транспорта)

- Технические бюллетени сервисных центров дилерской сети КАМАЗ

- ГОСТ Р 54266-2010 "Топлива дизельные. Технические условия"