Замена тормозных дисков на Калине своими руками - особенности ремонта

Статья обновлена: 01.03.2026

Стабильная работа тормозной системы Лады Калины – критический фактор безопасности. Со временем тормозные диски изнашиваются, требуя обязательной замены.

Самостоятельная установка новых дисков возможна при наличии базовых навыков и инструментов. Процедура требует строгого соблюдения технологии и учёта специфики конструкции передней подвески автомобиля.

Качественная замена исключает биение руля при торможении и гарантирует предсказуемую остановку. Игнорирование дефектов дисков приводит к ускоренному износу колодок и риску отказа тормозов.

Как правильно выбрать новые тормозные диски на Калину

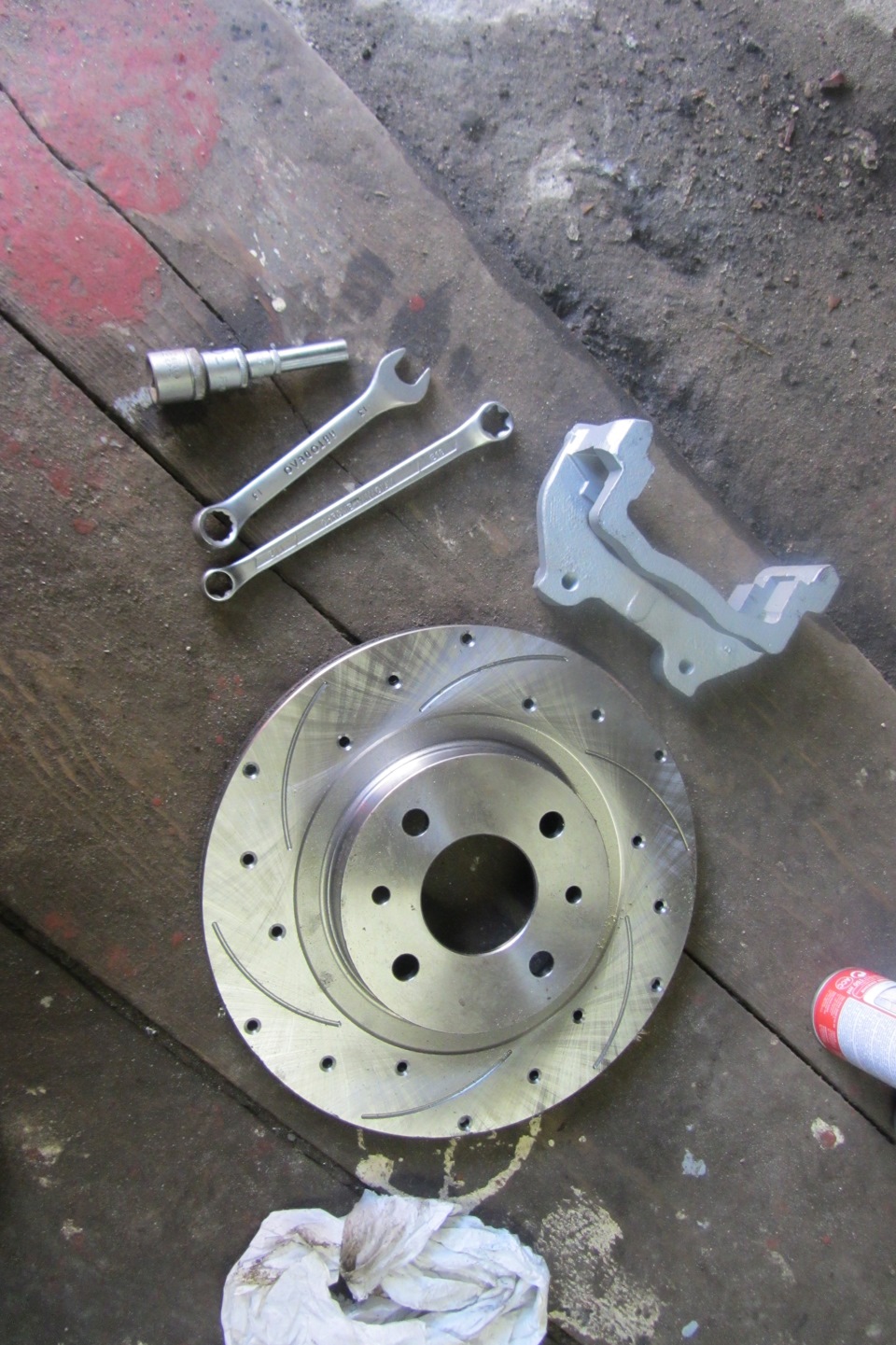

Определите подходящий тип дисков: для Калины доступны стандартные чугунные, вентилируемые (предпочтительны для активной езды) и перфорированные/слотованные варианты (улучшают отвод газов и грязи, но быстрее изнашивают колодки). Обязательно сверьтесь с VIN-кодом или модификацией авто, так как размеры креплений и диаметр дисков (обычно 256–276 мм) отличаются у версий с ABS и без, а также для задней оси.

Проверьте геометрические параметры: толщину нового диска (должна соответствовать заводским допускам, обычно 10–12 мм), диаметр и посадочный диаметр ступицы (DIA). Несоответствие даже на 1–2 мм приведет к вибрациям и некорректной работе тормозной системы. Учитывайте минимальную допустимую толщину для замены – старый диск не должен быть тоньше значения, указанного производителем на торце.

Ключевые критерии выбора

- Качество материала: Выбирайте диски с маркировкой ГОСТ Р 41.90 или международными сертификатами (ISO/TS 16949). Избегайте изделий с шероховатой поверхностью или темными пятнами – это признаки перегрева при производстве.

- Бренд и гарантии: Отдавайте предпочтение проверенным производителям (ATE, TRW, Brembo, LPR) и официальным дилерам. Бюджетные аналоги (например, "СтартВОЛЬТ") часто имеют нестабильную твердость чугуна, что вызывает биение.

- Комплектность замены: Меняйте диски попарно на одной оси и сочетайте с новыми колодками. Установка одного диска нарушит балансировку тормозных усилий.

| Параметр | Передняя ось (пример) | Задняя ось (пример) |

|---|---|---|

| Диаметр (мм) | 256 / 276 (ABS) | 240 |

| Толщина (мм) | 10.0–12.0 | 7.0–9.0 |

| Минимальная толщина (мм) | 8.0 | 5.5 |

- Проведите визуальный осмотр: Убедитесь в отсутствии трещин, глубоких рисок (допустимы мелкие технологические борозды) и коррозии на рабочей поверхности. Проверьте наличие защитного антикоррозийного слоя на нерабочих частях.

- Контроль биения: После установки проверьте люфт диска индикатором – допустимое значение не превышает 0,05 мм. Пренебрежение этим этапом вызывает вибрацию руля при торможении.

- Адаптация к колодкам: В течение первых 200–300 км избегайте резких торможений для правильной притирки поверхностей. Используйте штатные колодки или совместимые по составу фрикционного материала.

Подготовка автомобиля к работе: безопасность и установка

Установите автомобиль на ровную твердую поверхность вдали от движения транспорта. Затяните ручной тормоз до упора, а под задние колеса подложите противооткатные упоры (кирпичи или специальные клинья). Для механической КПП включите первую передачу, для автоматической – режим «P» (Parking).

До подъема автомобиля ослабьте болты крепления передних колес баллонным ключом, но не откручивайте полностью. Подготовьте домкрат, страховочные подставки («козлы»), набор торцевых головок (включая ключ на 30 для ступичной гайки), молоток, монтировку и проникающую смазку WD-40. Новые тормозные диски и ступичные гайки должны находиться в непосредственной близости.

Порядок установки на домкрат

- Найдите штатные точки поддомкрачивания за передними колесами (усиленные зоны порогов с вырезами).

- Поднимите автомобиль домкратом до отрыва колеса от земли на 5-7 см.

- Немедленно установите страховочную подставку под лонжерон или силовую точку кузова. Повторите для второго борода.

- Убедитесь в устойчивости: автомобиль не должен шататься при усилии руками.

Снимите колеса, открутив ослабленные болты. Уложите их под пороги автомобиля – это дополнительная страховка на случай падения со стоек. Проверьте наличие СИЗ: защитные очки и перчатки обязательны при работе с тормозным узлом.

Демонтаж колеса: последовательность действий

Перед началом работ убедитесь, что автомобиль стоит на ровной площадке с включенной передачей (для МКПП) или режимом "Р" (для АКПП), затянут ручной тормоз. Подложите противооткатные упоры под противоположное колесо. Подготовьте баллонный ключ, домкрат и страховочную подставку.

Проверьте состояние колесных болтов – при наличии следов коррозии обработайте их проникающей смазкой WD-40 за 10-15 минут до демонтажа. Убедитесь, что домкрат исправен и рассчитан на массу Калины (≈1.1 тонны). Никогда не работайте под автомобилем, поднятым только на домкрате без страховочной подставки.

Пошаговая инструкция снятия

- Ослабьте колесные болты на ⅔ оборота баллонным ключом (размер головки 19 мм), действуя в последовательности "крест-накрест". Не откручивайте полностью!

- Установите домкрат в штатное место под порогом (ищите усиленные выступы с треугольными вырезами).

- Медленно поднимите автомобиль до отрыва колеса от земли на 3-5 см. Контролируйте устойчивость кузова.

- Поставьте страховочную подставку под силовую точку кузова (например, под рычаг подвески или лонжерон).

- Полностью выкрутите болты, сохраняя их в магнитной емкости или на чистой поверхности.

- Снимите колесо вертикальным движением на себя. При закисании ступицы: постучите резиновым молотком по тыльной стороне диска.

| Тип крепления | Момент затяжки | Особенности |

| Штампованный диск | 88-108 Н·м | Используйте динамометрический ключ при сборке |

| Легкосплавный диск | 98-118 Н·м | Обязательная протяжка через 50 км пробега |

Очистка тормозного узла от загрязнений перед разборкой

Тщательная очистка тормозного механизма – обязательный этап, предотвращающий попадание абразивных частиц в новые детали и облегчающий демонтаж. Пренебрежение этим шагом приводит к заклиниванию болтов, повреждению резьбы и ускоренному износу устанавливаемых компонентов.

Начните с обработки соединений проникающей смазкой типа WD-40, уделяя внимание направляющим суппорта, крепежным болтам и регулировочному механизму ручника. Дайте составу подействовать 10-15 минут для разрушения коррозии.

Технология очистки компонентов

Последовательно выполните:

- Механическую очистку металлической щеткой:

- Скобы суппорта

- Тыльной стороны колесных шпилек

- Поверхности ступицы в зоне контакта с диском

- Нанесение специализированного очистителя тормозов (аэрозоль) на:

- Направляющие пальцы

- Поршень суппорта

- Внутренние полости скобы

- Удаление остатков загрязнений чистой ветошью без ворса

Важно: избегайте попадания любых смазочных материалов на рабочую поверхность тормозного диска и колодок. При обработке направляющих после очистки полностью удаляйте остатки очистителя перед нанесением новой смазки при сборке.

Откручивание направляющих суппорта

Перед демонтажем тормозного диска необходимо снять суппорт, что требует откручивания его направляющих. Эти болты фиксируют скобу к ступичному узлу и подвержены сильной коррозии из-за постоянного контакта с дорожными реагентами. Резьбовое соединение часто прикипает, поэтому потребуется подготовка: тщательная очистка шлицев от грясти и обработка проникающей смазкой типа WD-40 за 10–15 минут до начала работ.

Используйте подходящий инструмент – шестигранный ключ на 7 мм (реже TORX T30) для головки направляющего болта. Убедитесь в плотном прилегании ключа во избежание срыва граней. При откручивании придерживайте обратную сторону болта рожковым ключом на 17 мм для блокировки пальца суппорта, который проворачивается внутри резинового пыльника при неаккуратном воздействии.

Ключевые этапы и возможные сложности

- Обработка проникающей жидкостью: Повторите нанесение смазки 2–3 раза с интервалом в 5 минут при сильном прикипании.

- Применение ударного инструмента: При сопротивлении болта используйте ударную отвертку или гаечный ключ с увеличителем плеча. Избегайте резких рывков.

- Контроль положения пальца: Фиксируйте палец вторым ключом, чтобы предотвратить его проворот внутри пыльника – деформация защитного чехла приведет к попаданию влаги и заклиниванию суппорта.

| Тип крепежа | Размер инструмента | Особенность |

| Внутренний шлиц | Шестигранник 7 мм | Основной вариант для Lada Kalina |

| Внешняя грань | Рожковый ключ 17 мм | Требуется для фиксации пальца |

| Альтернатива | TORX T30 | Применяется на части моделей |

После выкручивания аккуратно извлеките болты – не допускайте падения. Осмотрите резьбу на предмет повреждений и остатки герметика под шайбами. Обязательно очистите посадочные отверстия в ступице металлической щеткой перед обратной сборкой. Если направляющие имеют глубокую коррозию или деформированы – замените их вместе с защитными пыльниками.

Аккуратное снятие тормозных колодок

После демонтажа суппорта осторожно извлеките тормозные колодки из скобы, избегая резких движений и перекосов. Прикипевшие элементы аккуратно расшатайте, используя монтажную лопатку или плоскую отвертку, подложив её между скобой и колодкой. Никогда не применяйте грубую силу – это может повредить антикоррозионное покрытие скобы или сорвать крепления.

Сразу после извлечения внимательно осмотрите колодки на предмет неравномерного износа, трещин или отслоения фрикционного материала – это поможет выявить скрытые проблемы тормозной системы. Удерживайте снятые колодки строго вертикально, чтобы не рассыпать абразивную пыль с рабочей поверхности, и подготовьте ёмкость для их временного хранения.

Ключевые правила и инструменты

- Используйте медную смазку для обработки тыльной стороны новых колодок перед установкой

- Обязательно очистите посадочные пазы в скобе металлической щёткой

- Проверьте состояние поршней суппорта – утопите их специальным инструментом или старыми колодками

| Тип повреждения | Причина | Действие |

|---|---|---|

| Клин поршня | Коррозия или засор гидропривода | Замена суппорта |

| Перекос колодки | Износ направляющих пальцев | Обновление смазки или замена втулок |

Обеспечение сохранности тормозного шланга

Тормозной шланг критически важен для безопасности, так как передает давление жидкости от суппорта к колесному цилиндру. Его повреждение при замене дисков приведет к утечке тормозной жидкости и полному отказу тормозов на соответствующем колесе. Неправильное обращение может вызвать внутренние микротрещины или перегибы, незаметные визуально, но опасные при эксплуатации.

При демонтаже суппорта шланг остается подключенным к гидравлической системе. Его нельзя натягивать, перекручивать или допускать контакт с острыми кромками деталей. Обязательно зафиксируйте шланг в естественном положении, используя проволоку или стяжку, чтобы исключить нагрузку на соединения при перемещении суппорта в сторону.

Ключевые правила безопасности:

- Запрещено подвешивать суппорт за шланг - используйте крюк или веревку, зацепленную за пружину подвески

- Избегайте резких изгибов - радиус поворота у основания шланга должен быть не менее 80-100 мм

- Защита от масел и растворителей - немедленно удаляйте капли тормозной жидкости с поверхности резины

Проверьте состояние шланга до установки новых дисков:

- Убедитесь в отсутствии трещин, вздутий или потертостей на резиновом покрытии

- Прокрутите фитинг соединения - недопустим даже минимальный люфт

- Осмотрите металлические трубки возле штуцера на предмет коррозии

| Опасное воздействие | Последствие |

| Перегиб под острым углом | Разрушение армирующих нитей |

| Контакт с вращающимся диском | Мгновенное истирание оболочки |

| Падение суппорта на шланг | Внутренний разрыв слоев |

Демонтаж супорта и его перемещение в сторону

После снятия колеса и визуального осмотра узла зафиксируйте автомобиль противооткатными упорами. Проверьте наличие доступа к направляющим болтам суппорта – при необходимости очистите их от грязи щеткой и обработайте проникающей смазкой WD-40. Убедитесь в наличии свободного пространства для отвода суппорта вверх без контакта с кузовом или элементами подвески.

Подготовьте опору для подвешивания суппорта – подойдет прочная проволока или монтажная лента. Ни в коем случае не допускайте провисание тормозного шланга и избегайте его перекручивания. Зафиксируйте суппорт так, чтобы его вес не передавался на шланг, а гидравлическая магистраль оставалась в естественном положении без натяжения.

Порядок выполнения работ

- С помощью торцевого ключа на 17 мм выкрутите два направляющих болта суппорта. Придерживайте обратную сторону направляющих гаечным ключом для предотвращения проворачивания.

- Аккуратно снимите защитные резиновые пыльники с направляющих. Проверьте их целостность – при наличии трещин или разрывов детали подлежат замене.

- Плавно потяните корпус суппорта вверх, освобождая его от крепежных скоб. При возникновении сопротивления слегка расшатайте деталь из стороны в сторону.

Критические моменты:

- Не отсоединяйте тормозной шланг – это потребует последующей прокачки системы

- Избегайте резких движений при снятии – могут повредиться поршни цилиндров

- Зафиксируйте тормозные колодки скотчем на суппорте для предотвращения выпадения

| Элемент | Типоразмер | Особенности |

|---|---|---|

| Направляющие болты | М10×1.25 | Требуют замены при деформации резьбы |

| Пыльники | Внутренний Ø14 мм | Обязательна смазка SILICOT при сборке |

Снятие фиксирующей скобы суппорта

После демонтажа суппорта в сборе с тормозными колодками, переходят к снятию фиксирующей скобы. Эта деталь жестко крепится к поворотному кулаку двумя болтами и удерживает тормозные колодки в рабочем положении относительно диска. От ее состояния и правильной установки напрямую зависит равномерность износа фрикционных накладок.

Болты крепления скобы часто подвержены сильной коррозии из-за постоянного воздействия грязи и влаги. Перед откручиванием обильно обработайте резьбовую часть проникающей смазкой (WD-40, "жидкий ключ") и выждите 10-15 минут. Убедитесь в надежной фиксации автомобиля на домкратах и подпорках – приложенное усилие будет значительным.

Последовательность работ:

- Подготовьте ключ на 17 мм (или другой размер, в зависимости от модели суппорта) и удлинитель для увеличения рычага.

- Поочередно выкрутите два крепежных болта, удерживающих скобу к кулаку. При сильном прикипании аккуратно пройдитесь по граням болта молотком для разрушения ржавчины.

- Снимите скобу с посадочных шпилек кулака. Если она не поддается, легко постучите резиновой киянкой по корпусу, избегая деформации.

- Очистите посадочные места скобы и шпильки кулака металлической щеткой от грязи и окислов.

Осмотрите скобу на предмет трещин и деформаций. Посадочные поверхности в местах контакта с колодками должны быть чистыми и гладкими – заусенцы удалите надфилем. При сильном износе или повреждении заменяйте скобу на новую.

Освобождение ступицы от старого диска

После снятия колеса и тормозного суппорта, ступица с закрепленным диском остается открытой. Основная сложность заключается в возможном прикипании диска к фланцу ступицы из-за коррозии и температурных деформаций. Диск может плотно сидеть на посадочном месте даже после удаления направляющих болтов.

Для демонтажа потребуется приложить значительное усилие, избегая при этом повреждения шпилек ступицы или подшипника. Категорически запрещено бить молотком по краю диска – это деформирует рабочую поверхность и делает его непригодным для дальнейшего использования (например, как донора).

Порядок демонтажа

- Обработать стык диска и ступицы проникающей смазкой (WD-40, "жидкий ключ") и выждать 15-20 минут.

- Через технологические отверстия диска нанести удары молотком по тыльной стороне фланца ступицы, чередуя точки приложения силы по кругу.

- При отсутствии результата – нагреть ступицу в районе посадочного места строительным феном (не допуская покраснения металла).

- Использовать универсальный съемник "трехлапый", зацепив его за внутренний край диска и создав давление на центральный болт.

Важно: Если диск не снимается после прогрева и применения съемника, потребуется демонтировать ступицу в сборе с поворотным кулаком для обработки на гидравлическом прессе. При этом обязательна замена ступичного подшипника.

Удаление стопорного винта диска (при наличии)

Некоторые модели Калины оснащены стопорным винтом, фиксирующим тормозной диск на ступице. Этот элемент предотвращает самопроизвольное смещение диска при движении. Перед демонтажем диска винт необходимо выкрутить, так как он блокирует снятие детали даже после откручивания колесных болтов.

Винт расположен в центральной части ступицы и крепится в резьбовое отверстие самого диска. Часто он затянут с большим усилием и успевает "прикипеть" из-за коррозии и грязи. Для работы потребуется ударная отвертка или мощный шлицевый бит с воротком, так как стандартная крестовая отвертка обычно срывает шлицы.

Последовательность действий

- Очистите зону вокруг винта металлической щеткой от грязи и ржавчины.

- Нанесите проникающую смазку (WD-40, "жидкий ключ") на резьбовое соединение и дайте составу подействовать 10-15 минут.

- Плотно вставьте бит в шлицы винта, приложив максимальное усилие вдоль оси.

- Резко ударьте молотком по тыльной части рукоятки инструмента для разрушения коррозионного слоя.

- Проворачивайте винт против часовой стрелки короткими рывками с постоянным осевым усилием.

Если шлицы сорваны, используйте экстрактор для сломанных болтов или высверлите винт сверлом на 3-4 мм с последующей нарезкой резьбы метчиком. После демонтажа обязательно удалите металлическую стружку магнитом и продуйте ступицу сжатым воздухом.

Помните: при повторной установке диска стопорный винт не является обязательным – диск надежно фиксируется колесными болтами при затяжке колеса. Многие автовладельцы сознательно не возвращают его на место для упрощения будущего обслуживания.

Борьба с прикипевшим диском: эффективные методы

Прикипевший тормозной диск к ступице – распространённая проблема, особенно на автомобилях с пробегом или после длительной стоянки. Коррозия и грязь создают монолитную связь между деталями, делая демонтаж крайне затруднительным. Прямое силовое воздействие (молоток, монтировка) часто неэффективно и может повредить ступицу, ШРУС или подшипник.

Ключ к успеху – разрушение окисного слоя и равномерное приложение усилия. Начинать стоит с менее агрессивных методов, переходя к более радикальным только при их неэффективности. Важно исключить ударные нагрузки на подшипник и избегать перекоса диска при отжиме.

Проверенные способы демонтажа

Механические методы:

- Вибрирующие удары: Наносить частые, но не чрезмерно сильные удары молотком через деревянный брусок по рабочей поверхности диска (не по краю!) поочерёдно с разных сторон. Дерево гасит пиковые нагрузки и снижает риск сколов.

- Откручивание болтов: Использовать монтажные болты (вкручиваются в технологические отверстия диска вместо направляющих шпилек). Последовательное равномерное затягивание создаёт выталкивающее усилие.

- Специальный съёмник: Применить съёмник ступичных подшипников с универсальными лапами, аккуратно зацепившись за заднюю часть диска. Усилие прикладывается строго по оси ступицы.

Химические и термические методы:

- Проникающая смазка: Обильно обработать стык диска и ступицы соосности WD-40, "Жидким ключом" или аналогичным составом. Дать время (30-60 минут, лучше несколько часов) на проникновение, повторить процедуру 2-3 раза. После этого попытаться сорвать диск комбинацией вибрирующих ударов и вращения.

- Термоудар (с осторожностью!): Нагреть только центральную часть ступицы (не диск!) строительным феном или осторожно газовой горелкой. Резкое охлаждение диска (например, мокрой ветошью) создаст разницу температур и микротрещины в окисном слое. Запрещено лить холодную воду на раскалённый металл!

Крайняя мера (только для дисков "в утиль"):

| Действие | Инструмент | Примечание |

|---|---|---|

| Прорубить диск | Болгарка с отрезным кругом | Сделать 2-3 радиальных разреза только до ступицы, не глубже! Ослабит напряжение. |

| Разрушить колодкой | Зубило, мощный перфоратор | Вставить зубило в пропил и откалывать секторы диска. Требует навыков и защиты глаз. |

После демонтажа тщательно зачистите посадочную поверхность ступицы металлической щёткой и нанесите тонкий слой высокотемпературной противозадирной пасты (медной или графитовой) перед установкой нового диска. Это предотвратит повторное прикипание.

Тщательная очистка поверхности ступицы

От качества очистки ступичного фланца напрямую зависит отсутствие вибрации и равномерный износ нового тормозного диска. Ржавчина, грязь или остатки старой смазки создают микронеровности, что приводит к биению диска при вращении колеса и снижению эффективности торможения.

Используйте металлическую щетку и наждачную бумагу (зернистостью 80-120) для удаления коррозии и застарелых загрязнений. Особое внимание уделите посадочным шпилькам и области вокруг них – здесь часто скапливается окалина. Для сложных отложений применяйте специализированные химические очистители ржавчины (WD-40 или аналоги), строго следуя инструкции производителя.

Ключевые этапы и рекомендации

- Механическая обработка:

- Обработайте всю плоскость ступицы круговыми движениями

- Прочистите резьбу шпилек метчиком или проволочной щеткой

- Финишная очистка:

- Обезжирьте поверхность уайт-спиритом

- Удалите абразивную пыль сжатым воздухом

- Контроль качества:

- Проверьте плоскостность ступицы линейкой (допустимый зазор ≤ 0.05 мм)

- Убедитесь в отсутствии глубоких рисок и выбоин

| Тип загрязнения | Способ устранения |

| Ржавчина | Пескоструйная обработка / преобразователь ржавчины |

| Засохшая смазка | Растворитель + пластиковый скребок |

| Коррозия в резьбе | Нарезание резьбы плашкой М12×1.25 |

Важно: Никогда не используйте молоток для установки диска на загрязненную ступицу – это деформирует посадочное место. После очистки незамедлительно установите диск, чтобы предотвратить окисление поверхности.

Проверка состояния ступичного подшипника

При демонтаже тормозного диска получается прямой доступ к ступичному подшипнику, что позволяет провести его тщательный визуальный и механический осмотр. Важно проверить деталь на предмет люфтов, заклиниваний и посторонних шумов, так как изношенный подшипник напрямую влияет на безопасность и равномерность износа новых тормозных дисков.

Вывешивайте колесо домкратом и демонтируйте колесный диск перед началом проверки. Зафиксируйте автомобиль на надежных подставках, снимите ступичную гайку и тормозной суппорт, после чего извлеките тормозной диск – теперь подшипник доступен для диагностики.

Методика оценки состояния подшипника

Выполните следующие действия для точной диагностики:

- Проверка люфта: Возьмитесь за ступицу обеими руками и попытайтесь покачать ее в вертикальной и горизонтальной плоскостях. Допустимый люфт – не более 0,05 мм. Наличие ощутимого шата указывает на критический износ.

- Оценка вращения: Раскрутите ступицу рукой. Подшипник должен вращаться плавно, без заеданий, скрежета или провалов. Хруст и неравномерное движение – признаки разрушения сепаратора или дорожек качения.

- Осмотр пыльника: Убедитесь в целостности защитного колпачка подшипника. Трещины или разрывы пыльника приводят к попаданию грязи и воды, ускоряя износ.

При обнаружении хотя бы одного из дефектов (люфт, шум, повреждение пыльника) подшипник подлежит замене. Игнорирование неисправности вызовет вибрации руля при торможении, неравномерный износ новых дисков и может привести к заклиниванию ступицы в движении.

| Симптом | Последствия | Решение |

|---|---|---|

| Вертикальный люфт ступицы | Биение тормозного диска, вибрация педали тормоза | Немедленная замена |

| Хруст при вращении | Разрушение роликов/сепаратора, заклинивание | Замена с очисткой посадочного места |

| Повреждение пыльника | Ускоренный износ подшипника | Замена пыльника или всего узла |

Установка новых тормозных дисков на ступицу с неисправным подшипником категорически недопустима – это приведет к их быстрому искривлению и повторному демонтажу узла. Если диагностика выявила проблемы, замените подшипник, используя съемник и запрессовывая новую деталь до упора с контролем отсутствия перекоса.

Осмотр посадочных мест на отсутствие деформаций

Перед установкой новых дисков тщательно очистите ступицу от ржавчины и грязи металлической щеткой. Уделите особое внимание области контакта диска со ступицей – даже незначительные наслоения нарушат геометрию прилегания. Проверьте целостность резьбы в отверстиях под направляющие штифты и болты крепления колеса.

Критически осмотрите фланец ступицы на предмет механических повреждений: задиров, вмятин или следов перегрева (синего побежалого цвета). Используйте линейку или точный штангенциркуль для контроля плоскостности посадочной площадки – приложите инструмент по диагоналям и между крепежными отверстиями. Допустимое отклонение не превышает 0,05 мм.

Ключевые этапы контроля:

- Визуальная оценка: ищите трещины, сколы и коррозию в зоне контакта диска.

- Проверка резьбы: штифты и болты должны вкручиваться без перекоса и усилия.

- Измерение биения: закрепите индикаторную стойку на подвеске, установите стрелку на край ступицы. Проворачивайте узел – биение свыше 0,04 мм требует замены ступицы.

Важно! Игнорирование деформаций ступицы приведет к:

- Вибрации руля даже с новыми дисками.

- Ускоренному износу подшипника ступицы.

- Неравномерному прилеганию тормозных колодок.

| Признак дефекта | Последствия | Решение |

|---|---|---|

| Раковины или бугры на поверхности | Биение диска, скрипы при торможении | Шлифовка ступицы (если допустимо) или замена |

| Сорванная резьба штифтов | Смещение диска при движении | Восстановление резьбы или замена ступицы |

Контроль качества новых дисков перед установкой

Тщательно осмотрите диск на предмет механических повреждений: глубоких царапин, сколов, трещин на рабочей поверхности или вентиляционных каналах. Проверьте отсутствие коррозии на ступичной части и крепежных отверстиях, особенно по кромкам. Убедитесь в чистоте технологических отверстий и отсутствии заусенцев.

Измерьте толщину диска микрометром в нескольких точках (минимум 4 по окружности), сравнив с заявленными производителем параметрами. Проверьте биение, закрепив диск на ступице и установив индикаторную стойку: допустимое радиальное биение нового диска не должно превышать 0,05 мм. Убедитесь в правильности геометрии посадочного отверстия и совпадении диаметра со ступицей.

Дополнительные критерии проверки

- Маркировка: Сверьте артикул, дату производства и соответствие стандартам (например, ISO 9001) на упаковке и самом диске.

- Покрытие: Наличие антикоррозийного слоя (обычно черного или серебристого) на нерабочих поверхностях – отсутствие потеков или непрокрасов.

- Балансировка: Отсутствие явно выраженных балансировочных грузиков на новой детали (допускаются минимальные корректировки).

- Комплектность: Наличие всех крепежных элементов и инструкции, целостность защитной упаковки.

Правильная ориентация диска при монтаже

Тормозные диски Калины имеют вентиляционные каналы со специфической геометрией лопаток, предназначенных для эффективного отвода тепла. Неправильная установка нарушает циркуляцию воздуха, приводя к перегреву, вибрациям и преждевременному износу. Особенно критично это при агрессивном торможении или длительных поездках по горной местности.

На каждом диске присутствует маркировка направления вращения (стрелка или надпись "ROTATION"), которая должна совпадать с реальным движением колеса. Если маркировка отсутствует или стёрта, ориентируйтесь на форму внутренних рёбер: лопатки обязаны "загребать" воздух от ступицы к периферии при вращении колеса вперёд. Для передних колёс это означает, что острые кромки лопаток должны быть обращены против часовой стрелки с внешней стороны.

| Ключевой признак | Правильная ориентация |

|---|---|

| Маркировка (стрелка/надпись) | Направлена по ходу движения автомобиля вперёд |

| Форма вентиляционных лопаток | Изгиб рёбер обеспечивает забор воздуха от центра диска |

Распространённые ошибки:

- Установка дисков без проверки маркировки

- Путаница между левым и правым колесом из-за зеркальной конструкции

- Монтаж "как снято" без очистки посадочного места от ржавчины

Фиксация диска стопорным винтом

Стопорный винт выполняет функцию временной фиксации тормозного диска на ступице при конвейерной сборке, предотвращая его смещение до момента установки колеса. На автомобилях Lada Kalina он расположен в одном из технологических отверстий диска и вкручен в ступицу под углом.

Для демонтажа прикипевшего винта потребуется ударная отвертка или мощный шуруповерт с битой PH3 (крестообразный шлиц). Предварительно обработайте соединение проникающей смазкой типа WD-40 и выждите 15-20 минут. При сильной коррозии может потребоваться прогрев горелкой или аккуратное высверливание головки с последующим выкручиванием остатков плоскогубцами после снятия диска.

Ключевые особенности установки

При повторном монтаже:

- Обязательно очистите резьбу в ступице метчиком или щеткой

- Нанесите на винт графитовую смазку или медную пасту

- Затягивайте с усилием 2-3 кг∙м (20-30 Н∙м)

| Критическое замечание | Игнорирование стопорного винта приводит к смещению диска при монтаже колеса и некорректной работе тормозов |

| Альтернатива | При сильном повреждении резьбы допустима установка без винта с обязательной фиксацией колесными болтами |

Важно: Не используйте винт с сорванным шлицем – это усложнит будущий демонтаж. После затяжки убедитесь, что головка винта не выступает за плоскость диска.

Нанесение антипригарного состава на ступицу

Перед установкой нового тормозного диска на Калину обязательно обработайте посадочную поверхность ступицы специальным антипригарным составом. Эта процедура предотвращает коррозионное прикипание металлов и облегчит последующий демонтаж.

Используйте исключительно высокотемпературные пасты, рассчитанные на работу в тормозных системах. Обычные смазки типа Литола или графитки неприменимы – они теряют свойства при нагреве, стекают и загрязняют колодки.

Технология обработки

- Подготовка поверхности: Удалите ржавчину металлической щеткой, обезжирьте ступичный фланец растворителем.

- Нанесение: Равномерно распределите тонкий слой пасты только на контактную зону ступицы (посадочное кольцо).

- Исключите попадание: Следите, чтобы состав не попал на:

- Рабочие поверхности диска

- Тормозные колодки

- Резьбу шпилек/болтов

- Монтаж диска: Немедленно установите диск после обработки, пока паста не загустела.

| Рекомендуемые составы | Запрещенные материалы |

|---|---|

| Медная антиприхватывающая паста | Солидол, Литол, ШРУС-смазки |

| Керамические высокотемпературные пасты | Графитная смазка |

| Специализированные составы для тормозных систем | Моторное/трансмиссионное масло |

Игнорирование обработки приводит к электрохимической коррозии на стыке металлов. Диск "приваривается" к ступице, требуя для демонтажа гидравлических съемников или даже разрушения деталей. Контролируйте усилие затяжки колесных болтов динамометрическим ключом после сборки.

Монтаж скобы суппорта на штатное место

Перед установкой скобы суппорта тщательно очистите посадочные поверхности ступицы и внутреннюю полость скобы от грязи и остатков старой смазки. Нанесите тонкий слой высокотемпературной медной смазки на направляющие пальцы и их посадочные отверстия в скобе, избегая попадания состава на тормозные колодки или диск.

Аккуратно наденьте скобу суппорта на тормозной диск, совместив отверстия крепления с резьбовыми гнёздами поворотного кулака. Убедитесь, что противошумные пластины колодок не сместились, а направляющие пальцы вошли в скобу без перекосов. Придерживая скобу рукой, наживите крепёжные болты вручную до соприкосновения шляпок с поверхностью.

Ключевые этапы затяжки

Выполните финальную затяжку крепёжных болтов в строгом соответствии с моментом, указанным производителем (для Калины – обычно 88-108 Н∙м). Используйте динамометрический ключ и соблюдайте схему крест-накрест:

- Первый болт – 50% усилия

- Диагональный болт – 50% усилия

- Первый болт – 100% усилия

- Диагональный болт – 100% усилия

После затяжки проверьте свободу хода суппорта по направляющим – скоба должна сохранять небольшой люфт, но без заметного продольного смещения. Убедитесь в отсутствии контакта металлических элементов с диском при ручном прокручивании колеса.

Чистка и смазка направляющих пальцев

Извлеките направляющие пальцы из скобы суппорта, предварительно сняв защитные резиновые пыльники. Тщательно очистите каждую деталь металлической щёткой и ветошью, удаляя старую засохшую смазку, грязь и следы коррозии. Особое внимание уделите внутренним поверхностям посадочных отверстий в скобе и каналам самих пальцев – используйте тонкий шило или мягкую проволоку для труднодоступных участков.

Проверьте состояние пальцев и их резиновых уплотнений. Пальцы должны перемещаться плавно и без заеданий. Повреждённые или изношенные пыльники подлежат обязательной замене. Наличие коррозии или глубоких задиров на металлических поверхностях – признак необходимости установки новых деталей.

Процедура смазки

- Нанесите специальную высокотемпературную пасту для направляющих (например, Molykote CU-7439, Slipkote или аналог) тонким равномерным слоем на всю поверхность пальцев.

- Заполните смазкой внутренние полости посадочных отверстий в скобе суппорта примерно на 2/3 объёма.

- Обильно смажьте внутренние поверхности новых резиновых пыльников.

- Установите пыльники на пальцы, затем аккуратно вставьте пальцы обратно в скобу суппорта до характерного лёгкого щелчка.

Важно!

- Запрещено использовать графитовую смазку, Литол-24 или солидол – они теряют свойства при нагреве.

- Избыток пасты вызовет сопротивление движению пальцев, недостаток – ускорит износ и коррозию.

- После сборки проверьте лёгкость хода пальцев – они должны смещаться вдоль оси при умеренном усилии.

Установка суппорта: правильное позиционирование

После монтажа нового тормозного диска и очистки посадочных поверхностей ступицы, приступайте к установке суппорта. Предварительно убедитесь в свободном ходе направляющих пальцев – они должны перемещаться в скобах без заеданий, но с минимальным люфтом. Смажьте палец высокотемпературной смазкой (например, медной) только в зоне контакта с резиновым пыльником, избегая попадания состава на колодки или диск.

Аккуратно наденьте суппорт на тормозной диск, совместив отверстия в скобе с резьбовыми гнездами поворотного кулака. Не используйте грубую силу при совмещении деталей – если суппорт "не садится", проверьте правильность расположения колодок и отсутствие перекоса диска. Временно зафиксируйте суппорт нижним болтом крепления, не затягивая его окончательно.

Ключевые этапы позиционирования

- Контроль зазора: Проверьте равномерность просвета (1-1.5 мм) между колодками и диском по всей окружности с обеих сторон.

- Центровка суппорта: Убедитесь, что рабочая поверхность колодок полностью перекрывает торцевую зону диска без смещения к краю.

- Проверка подвижности: Вручную переместите суппорт вдоль оси диска – он должен двигаться плавно без заклиниваний.

Важно: Затяжку болтов крепления суппорта производите только после полного совмещения всех элементов. Используйте динамометрический ключ с усилием 80-95 Н·м (согласно рекомендациям производителя), соблюдая диагональную последовательность.

| Элемент | Параметр контроля | Типовая ошибка |

|---|---|---|

| Направляющие пальцы | Легкость хода | Заклинивание из-за коррозии |

| Колодки | Параллельность диску | Перекос из-за деформированной скобы |

| Болты крепления | Момент затяжки | Срыв резьбы при перетяжке |

После затяжки проверьте свободное вращение колеса – легкое трение колодок допустимо, но скрежет или заметное торможение указывают на ошибку позиционирования. Подключите тормозной шланг, прокачайте систему и проведите тестовое торможение перед выездом.

Монтаж тормозных колодок в суппорт

Установите новые колодки в направляющие суппорта, соблюдая их расположение согласно маркировке (внутренняя/наружная). Убедитесь, что фрикционные накладки плотно прилегают к поверхности поршня и противостоящей пластине без перекосов. Проверьте свободное перемещение колодок в пазах без заеданий.

Смажьте тыльную сторону колодок и торцы противоскрипными пластинами (при наличии) специальной высокотемпературной смазкой. Запрещается использовать Литол или аналоги – это вызовет заклинивание. Наденьте противоскрипные пластины/пружины на колодки, если они демонтировались ранее.

Фиксация и завершающие операции

Аккуратно вдавите поршень суппорта в цилиндр при помощи монтировки или С-образного зажима. Предварительно откройте бачок ГТЦ и контролируйте уровень жидкости – излишки откачайте шприцем. Установите суппорт на место, совместив направляющие пальцы с отверстиями скобы.

Обязательные этапы после монтажа:

- Затяните направляющие пальцы динамометрическим ключом (момент указан в руководстве, обычно 25-35 Нм)

- Поставьте на место защитные колпачки пальцев и закрепите пружинный фиксатор

- Перед опусканием авто несколько раз энергично нажмите на педаль тормоза до появления жесткого хода

Проверьте отсутствие подтеков тормозной жидкости и выполните обкатку колодок: совершите 5-7 плавных торможений со скорости 60 км/ч до 20 км/ч без полной остановки.

Обработка нерабочих поверхностей колодок смазкой

Обработка нерабочих поверхностей колодок смазкой – обязательный этап сборки тормозного механизма. Нерабочими считаются тыльная сторона колодки (металлическая основа), боковые выступы ("уши") и точки контакта с поршнем суппорта и скобами. Эти зоны испытывают трение и вибрацию.

Используйте исключительно специализированные высокотемпературные смазки для тормозных систем. Никогда не применяйте Литол, графитку или солидол – они теряют свойства при нагреве, плавятся, загрязняют механизм и могут повредить пыльники. Оптимальны пасты на основе меди или керамики с температурой стойкости от +300°C и выше.

Порядок и зоны нанесения

- Очистка поверхностей: Удалите всю грязь, ржавчину и старую смазку с нерабочих частей новых колодок и ответных посадочных мест в суппорте металлической щеткой.

- Тыльная сторона: Нанесите тонкий равномерный слой пасты на металлическую пластину колодки со стороны поршня/корпуса суппорта.

- Боковые выступы ("уши"): Смажьте боковые контактные площадки, которые скользят по направляющим скобам суппорта.

- Торцы противоскрипных пластин: Если пластины установлены, нанесите минимальное количество смазки на их точки контакта с суппортом.

Критически важно: Смазка не должна попасть на фрикционные накладки колодок или рабочую поверхность диска! Даже микроскопическое загрязнение резко снизит эффективность торможения. Излишки смазки удалите чистой ветошью.

Правильная обработка обеспечит:

- Бесшумную работу тормозов (исключение скрипов и писков).

- Плавное перемещение колодок в суппорте без заклинивания.

- Защиту от коррозии в точках контакта.

- Равномерный износ колодок.

Затяжка направляющих с рекомендуемым усилием

После установки новых тормозных дисков и колодок, сборки суппорта и смазки направляющих пальцев критически важным этапом является их правильная затяжка. Недостаточный момент может привести к самопроизвольному откручиванию пальцев во время движения, что вызовет стуки, перекос суппорта и ускоренный износ колодок. Слишком сильная затяжка деформирует резиновые пыльники, повреждает резьбу в скобе суппорта или срывает шпильки пальцев.

Для точного соблюдения момента затяжки обязательно используйте динамометрический ключ. На Ладе Калине рекомендуемый момент затяжки направляющих пальцев переднего суппорта составляет 32-35 Н·м (Ньютон-метров). Затягивайте пальцы крест-накрест для равномерного распределения усилия. Направляющие заднего суппорта (если они обслуживаемые) обычно имеют аналогичный момент, но уточните его в руководстве по ремонту для конкретной модификации вашего автомобиля.

Ключевые шаги и особенности:

- Подготовка: Убедитесь, что резьба на пальцах и в скобе чистая, без следов старой смазки, коррозии или повреждений.

- Порядок затяжки: Затягивайте пальцы последовательно по диагонали. Нанесите первую "посадочную" затяжку на небольшом усилии (примерно 10-15 Н·м), затем доведите до требуемых 32-35 Н·м в том же порядке.

- Контроль: После затяжки проверьте свободный ход суппорта на направляющих – он должен перемещаться плавно, без заеданий. Убедитесь, что пыльники не пережаты и не деформированы.

- Ошибки: Категорически запрещается:

- Использовать ударный гайковерт или обычный ключ "на глаз".

- Докручивать пальцы после затяжки моментом без повторного контроля динамометрическим ключом.

- Игнорировать замену деформированных или поврежденных пыльников.

Важно: Правильная затяжка направляющих пальцев напрямую влияет на равномерность износа колодок, отсутствие вибраций при торможении и общую безопасность. Пренебрежение рекомендуемым моментом – частая причина преждевременного выхода из строя тормозной системы.

Контрольный осмотр собранного узла

После установки новых дисков и сборки тормозного механизма выполните визуальную и механическую проверку узла. Убедитесь в отсутствии видимых деформаций компонентов, правильности позиционирования всех деталей и наличии необходимых зазоров между колодками и диском.

Проверьте корректность посадки диска на ступицу – он должен прилегать равномерно без перекосов. Осмотрите состояние пыльников направляющих суппорта и целостность резиновых уплотнений, исключая подтеки тормозной жидкости.

Пошаговая последовательность контроля

- Затяжка крепежа: Повторно протяните ключом с динамометром:

- Гайку ступицы (230-250 Н·м)

- Болты крепления скобы суппорта (90-110 Н·м)

- Направляющие суппорта (25-30 Н·м)

- Тест вращения: Прокрутите диск рукой – движение должно быть плавным, без заклиниваний и шума трения о неподвижные элементы. Допустим легкий равномерный контакт колодок при обкатке.

- Проверка суппорта: Убедитесь в свободном ходе поршня после нажатия на педаль тормоза (требуется помощник). Колодки обязаны равномерно расходиться и сходиться без перекосов.

Установите колесо и затяните болты крест-накрест (90-110 Н·м). Проверьте свободное вращение колеса – сопротивление должно быть минимальным. Опустите автомобиль и перед выездом выполните 5-7 плавных торможений на малой скорости для притирки поверхностей.

Процедура прокачки тормозной системы

Прокачка удаляет воздух из магистралей после замены дисков или нарушения герметичности. Воздушные пробки снижают эффективность тормозов, делают педаль «ватной» и увеличивают тормозной путь.

Потребуется помощник, прозрачный шланг диаметром 5 мм, ёмкость для отработанной жидкости, тормозная жидкость DOT-4 и ключ на 8. Уровень в бачке ГТЦ должен быть между MIN/MAX.

Алгоритм прокачки

- Очистите штуцеры на суппортах/колёсных цилиндрах от грязи

- Наденьте шланг на штуцер первого колеса (согласно схеме), второй конец погрузите в жидкость в ёмкости

- Попросите помощника 3-5 раз энергично нажать педаль тормоза и удерживать её

- Открутите штуцер на ½ оборота: жидкость с пузырьками воздуха начнёт вытекать

- Затяните штуцер сразу после опускания педали до упора

- Повторяйте пункты 3-5 до исчезновения пузырьков в шланге

- Долейте жидкость в бачок до уровня MAX

Порядок прокачки для диагональной схемы Lada Kalina:

| Этап | Колесо | Контур |

|---|---|---|

| 1 | Заднее правое | Первичный |

| 2 | Переднее левое | Вторичный |

| 3 | Заднее левое | Первичный |

| 4 | Переднее правое | Вторичный |

После завершения проверьте герметичность соединений и ход педали: при работающем двигателе она должна быть упругой, без провалов. Избегайте смешивания жидкостей разных стандартов – это вызывает химические реакции и повреждение уплотнений.

Установка колеса и затяжка болтов

Установите колесо на ступицу, совместив отверстия в диске со шпильками. Аккуратно наденьте его до упора, убедившись, что диск плотно прилегает к поверхности ступицы без перекосов. Придерживайте колесо одной рукой во время начала накручивания болтов.

Вручную наживите все колесные болты по диагонали, чтобы избежать смещения диска. Проверьте равномерность посадки колеса, слегка покачав его – не должно быть люфта или заклинивания. Убедитесь, что болты входят в резьбу без перекоса.

Правильная затяжка крепежа

Выполняйте финальную затяжку баллонным ключом строго в диагональной последовательности (как показано на схеме ниже). Прилагайте умеренное усилие на первом этапе, чтобы равномерно прижать диск к ступице. Повторите проход по диагоналям с усилием 90–110 Н·м – контролируйте момент динамометрическим ключом.

| Позиция болта | Рекомендуемый момент (Н·м) | Схема затяжки |

|---|---|---|

| Колесные болты LADA Kalina | 90–110 | Диагональная (звездой) |

Критические ошибки:

- Затяжка "по кругу" – вызывает деформацию диска

- Применение ГБЦ – сорванная резьба гарантирована

- Попадание грязи на ступицу – биение колеса при движении

После пробега 50–100 км повторно проверьте момент затяжки на холодных болтах. Контролируйте отсутствие посторонних стуков при первом выезде и вибрации на скорости свыше 60 км/ч.

Пробный обкаточный заезд на низкой скорости

Перед полноценной эксплуатацией автомобиля выполните серию плавных торможений на скорости 40-60 км/ч. Разгонитесь на ровном безопасном участке дороги, затем мягко выжмите педаль тормоза до снижения скорости до 15-20 км/ч. Повторите цикл 5-8 раз без полной остановки машины.

Избегайте резких нажатий на педаль и экстренного торможения – это может привести к локальному перегреву дисков и деформации. Следите за равномерностью замедления и отсутствием биения руля. Интервал между торможениями должен составлять 30-60 секунд для охлаждения узлов.

Ключевые параметры проверки

Во время тестового заезда контролируйте следующие аспекты работы системы:

- Отсутствие вибраций на педали и рулевом колесе при замедлении

- Равномерность тормозного усилия без увода автомобиля в сторону

- Нормальную работу ABS (при наличии) без ложных срабатываний

- Тишину в зоне колес – скрипы или скрежет указывают на проблемы

После завершения цикла дайте тормозам остыть в течение 15 минут. Проверьте затяжку болтов суппортов и отсутствие подтеков тормозной жидкости. Убедитесь в нормальном положении колодок в скобах через смотровые отверстия дисков.

Техника правильного прикатывания новых дисков

После установки новых тормозных дисков на Ладу Калину критически важно выполнить процедуру прикатывания (обкатки). Это обеспечивает равномерное формирование рабочего слоя фрикционного материала колодок на поверхности диска, предотвращает появление вибраций и гарантирует максимальную эффективность торможения с первых километров пробега.

Игнорирование этого этапа приводит к локальному перегреву металла, короблению дисков, неравномерному износу колодок и характерному биению руля при торможении. Процесс требует строгого соблюдения циклов торможения и движения без полной остановки.

Пошаговая инструкция по обкатке

- Начальный этап (0-100 км): Совершите 8-10 плавных торможений со скорости 60 км/ч до 10-15 км/ч без полной остановки. Интервал между циклами – 1 км для охлаждения дисков.

- Формирующий этап (100-300 км): Выполните 5-6 умеренных торможений со скорости 80 км/ч до 20 км/ч. Избегайте экстренного торможения и длительного удержания педали после остановки.

Ключевые запреты в период обкатки:

- Резкое (аварийное) торможение с блокировкой колес

- Движение в горных серпантинах с постоянным подтормаживанием

- Буксировка прицепа или перевозка тяжелых грузов

| Параметр | Режим |

|---|---|

| Температура дисков | Не выше 200°C (без синего побежалости) |

| Пробег | 300 км минимальный |

| Стиль вождения | Плавное ускорение/торможение |

Контролируйте равномерность износа через смотровое отверстие в суппорте. Появление узких блестящих полос по кромке диска сигнализирует о неправильной прикатке. После 500 км пробега проверьте затяжку направляющих суппорта и колесных болтов.

Проверка эффективности торможения после ремонта

Перед выездом на дорогу обязательно выполните тестирование тормозов на закрытой площадке. Разгоните автомобиль до 30-40 км/ч и выполните несколько плавных, затем резких торможений. Контролируйте отсутствие вибрации руля и биения педали.

Обратите внимание на равномерность замедления и траекторию движения: машина не должна уводить в сторону. Прислушайтесь к звукам – скрежет или металлический скрип указывают на неправильную притирку колодок либо дефекты дисков.

Ключевые этапы диагностики

- Прогрев системы: Совершите 5-7 циклов торможения со скорости 50 км/ч для восстановления рабочего слоя на колодках и дисках.

- Проверка свободного хода: Убедитесь, что педаль возвращается в исходное положение без задержек.

- Тест на влажном покрытии: После дождя проверьте ABS (при наличии) – резкое торможение должно вызывать характерную вибрацию педали.

Важно! Измерьте тормозной путь с 60 км/ч и сравните с нормативом для Лады Калины (≈15-17 метров на сухом асфальте). Используйте конусы или другие ориентиры для точности замеров.

| Симптом | Возможная причина |

|---|---|

| Машину тянет влево/вправо | Заклинивание суппорта, неравномерный износ колодок |

| Вибрация при торможении | Деформация диска, неправильная затяжка колес |

| Мягкая педаль | Попадание воздуха в систему, течь тормозной жидкости |

После успешных испытаний первые 200 км избегайте экстренного торможения. Регулярно проверяйте уровень жидкости в бачке и состояние тормозных шлангов на предмет подтеканий.

Диагностика возможных посторонних шумов

После замены тормозных дисков и сбора узла важно внимательно прислушаться к поведению тормозной системы во время первых поездок. Появление посторонних звуков – скрипов, скрежета, стуков, гула или свиста – требует немедленной диагностики. Эти шумы могут указывать как на естественную притирку новых деталей (которая должна пройти за 100-300 км), так и на ошибки монтажа или неисправность компонентов.

Характер звука и условия его возникновения являются ключевыми для определения источника проблемы. Обратите внимание, когда именно появляется шум: при легком касании педали тормоза, при сильном нажатии, при движении без торможения, на прямой или в повороте, на определенной скорости. Звук при торможении обычно связан с колодками, дисками или суппортом, а шум при качении – чаще с подшипником ступицы или элементами подвески.

Поиск источника шума

Для точной диагностики выполните следующие проверки:

- Скрип/Писк при торможении:

- Проверьте установку противоскрипных пластин (если они предусмотрены) – они должны быть чистыми и стоять строго по схеме.

- Убедитесь, что колодки свободно ходят в скобах суппорта без заеданий.

- Осмотрите пыльники направляющих суппорта на целостность; износ или разрыв ведет к закисанию пальцев.

- Проверьте чистоту и ровность торцевой поверхности ступицы – грязь или окалина под диском вызывают биение и шум.

- Примечание: Легкий равномерный скрип новых колодок в первые километры часто является нормой.

- Стук/Щелчки при торможении или наезде на неровность:

- Проверьте момент затяжки болтов крепления колеса – он должен строго соответствовать спецификации (обычно 90-110 Нм для Калины).

- Проверьте затяжку направляющих пальцев суппорта и болтов крепления самого суппорта к поворотному кулаку.

- Осмотрите состояние сайлент-блоков рычагов подвески и шаровых опор – их люфт может имитировать стук в тормозах.

- Гул/Вой при движении (особенно в повороте):

- Наиболее вероятная причина – неправильная затяжка или повреждение ступичного подшипника при замене диска.

- Проверьте, не был ли перетянут гайка ступицы при установке диска.

| Тип шума | Возможная причина | Рекомендуемые действия |

|---|---|---|

| Скрип/Писк (Только при торможении) | Притирка колодок, отсутствие/неправильная установка противоскрипных пластин, закисание направляющих, грязь на ступице | Проверить пластины, чистоту ступицы, ход колодок, состояние пыльников и пальцев суппорта. Дать притереться (100-300 км). |

| Скрежет/Металлический скрежет | Сильный износ колодок (индикатор), попадание камня между диском и колодкой, колодка заклинила | Немедленная остановка и визуальный осмотр! Проверить толщину колодок, наличие инородных тел. |

| Стук/Щелчки (Торможение/Неровности) | Недотянуты болты колеса или суппорта, люфт в подвеске (шаровые, сайлент-блоки) | Проверить и довести до нормы момент затяжки всех креплений. Диагностировать подвеску. |

| Гул/Вой (Постоянно или в повороте) | Проблема ступичного подшипника (перетяжка, повреждение) | Проверить момент затяжки гайки ступицы. При подтверждении – замена подшипника. |

Важно: Постоянный гул, меняющий тон в поворотах – критичный признак проблем со ступичным подшипником. Такую неисправность нельзя игнорировать, так как она напрямую влияет на безопасность движения. Если шум не проходит после пробега на притирку или вызывает сомнения, обязательно выполните повторную проверку затяжки всех элементов и визуальный осмотр. При невозможности точно определить источник – обратитесь к специалистам.

Повторная протяжка крепежей через 100 км пробега

После замены тормозных дисков на Ладе Калине обязательной процедурой является повторная протяжка всех крепёжных элементов через 100-150 км пробега. Это связано с естественной усадкой новых деталей и притиркой сопрягаемых поверхностей в условиях реальных нагрузок и температурных деформаций.

Пренебрежение этим этапом может привести к люфту ступичного узла, биению руля при торможении и ускоренному износу компонентов. Контроль выполняется на поднятом домкратом колесе при снятых колёсных дисках для обеспечения доступа к ключевым соединениям.

Порядок выполнения работ

Используйте динамометрический ключ со строгим соблюдением моментов затяжки:

- Ступичная гайка: 230-245 Н∙м (после снятия защитного колпачка)

- Болты суппорта: 30-35 Н∙м

- Направляющие суппорта: 25-30 Н∙м

Перед протяжкой очистите резьбовые соединения от загрязнений щёткой. Проверьте состояние:

| Элемент | Проверяемый параметр |

| Пыльник направляющих | Отсутствие разрывов и смещения |

| Тормозной шланг | Правильность фиксации без перегибов |

| Тормозная колодка | Свобода перемещения в скобах |

После протяжки совершите тестовую поездку с несколькими плавными торможениями. Контролируйте равномерность работы системы и отсутствие посторонних шумов. Помните: повторная протяжка увеличивает ресурс тормозного узла на 25-30%.

Особенности установки задних тормозных дисков

Основная сложность заключается в конструкции задних тормозов Калины, объединяющих дисковой механизм и барабанный стояночный тормоз внутри ступицы. Требуется демонтировать ступичный подшипник со старого диска и перенести его на новый, что требует специнструмента и аккуратности.

Обязательна очистка посадочной поверхности на приводе от коррозии и старой грязи металлической щёткой. Игнорирование этого этапа приводит к биению диска даже при корректном монтаже подшипника. Также критично контролировать усилие затяжки ступичной гайки динамометрическим ключом.

Ключевые этапы и нюансы

При замене соблюдайте последовательность:

- Снятие суппорта и скобы – болты крепления обработайте проникающей смазкой за 10-15 минут до откручивания.

- Демонтаж ступицы – потребуется съёмник для выпрессовки подшипника. Ударные методы недопустимы!

- Подготовка нового диска – удалите консервационную смазку с поверхности растворителем. Убедитесь в совпадении диаметра и посадочных размеров.

Важные предостережения:

- Не повредите пыльники механизма ручника при разборке

- Заменяйте диски только парами на одной оси

- Проверьте состояние колодок ручного тормоза – при износе более 50% обязательна замена

| Параметр | Значение |

| Момент затяжки ступичной гайки | 175-210 Н·м |

| Момент затяжки болтов суппорта | 70-90 Н·м |

| Требуемый инструмент | Съёмник подшипника, динамометрический ключ, молоток с бойком из меди |

После сборки выполните 5-10 резких торможений на малой скорости для притирки поверхностей. Контролируйте отсутствие скрежета и равномерность срабатывания ручника. Первые 200 км избегайте экстренного торможения.

Типичные ошибки новичков и как их избежать

Неправильная диагностика износа часто приводит к преждевременной замене. Новички измеряют толщину диска только по краю, игнорируя зоны возле ступицы, где износ интенсивнее. Используйте штангенциркуль для замеров в трёх точках: внешний край, центр и внутренняя часть рабочей поверхности. Сверяйтесь с минимально допустимой толщиной, указанной на самом диске или в руководстве по эксплуатации.

Игнорирование чистоты посадочных поверхностей – распространённая причина биения. Ржавчина и грязь между ступицей и новым диском нарушают геометрию. Тщательно зачищайте контактные плоскости металлической щёткой и обезжиривайте. Перед установкой нового диска проверяйте люфт ступичного подшипника, его неисправность ускорит выход детали из строя.

Критические промахи при монтаже

При сборке часто допускают следующие ошибки:

- Перетяжка направляющих суппорта: вызывает заклинивание поршней. Затягивайте болты динамометрическим ключом согласно моменту (обычно 25-35 Нм)

- Неправильная установка колодок: перепутаны местами или перевёрнуты. Следите за расположением фрикционных накладок и пружинных пластин

- Забывают смазать направляющие: используют обычную смазку вместо высокотемпературной медной. Это приводит к коррозии и подклиниванию

При замене передних дисков:

- Не фиксируют суппорт – повисает на тормозном шланге. Обязательно подвешивайте его на крюк

- Ставят старые стопорные болты вместо новых. Эти одноразовые элементы требуют обязательной замены

- Забывают прокачать систему после сборки. Воздух в контуре снижает эффективность торможения

| Ошибка | Последствие | Решение |

| Неочищенные шлицы ступицы | Невозможность снятия диска при следующем обслуживании | Нанесите графитовую смазку на шлицы перед установкой колеса |

| Не проверяют состояние колодок | Ускоренный износ новых дисков | Всегда меняйте колодки вместе с дисками |

| Резкое торможение после замены | Деформация дисков | Соблюдайте режим обкатки: 300 км без экстренных торможений |

Важно: После замены несколько раз нажмите педаль тормоза до упора перед запуском двигателя. Это вернёт поршни в рабочее положение. Первые 50 км избегайте резких манёвров и прислушивайтесь к посторонним шумам – скрежет или стуки указывают на ошибки монтажа.

Список источников

Информация для статьи была тщательно отобрана из авторитетных технических ресурсов и практических руководств, посвящённых обслуживанию автомобилей Lada. Это гарантирует точность описания процедуры замены тормозных дисков и учёт специфики модели Калина.

При подготовке материала использовались следующие категории источников: официальная техническая документация от производителя, специализированные автомобильные издания, форумы владельцев с реальным опытом ремонта, а также видеоинструкции от профессиональных автомехаников. Все рекомендации проверены на соответствие актуальным стандартам безопасности.

- Официальное руководство по ремонту Lada Kalina (ВАЗ-1117, 1118, 1119) издательства "Легион-Автодата"

- Журнал "За рулём": Архивные статьи по обслуживанию тормозной системы отечественных автомобилей

- Технические бюллетени и сервисные мануалы АО "АвтоВАЗ" для моделей семейства Kalina 2

- Тематические разделы на автомобильных форумах: Drive2.ru/Lada/Kalina, Форум Калина-Клуб (kalina-club.ru)

- Видеоинструкции от каналов: "Главная дорога", "Авто_Ремонт", "Lada ремонт своими руками" на YouTube

- Учебные пособия по устройству тормозных систем: "Тормозные системы автомобилей" В.П. Белякова

- Каталоги запчастей и технические спецификации интернет-магазинов: Exist.ru, Auto3N.ru