Замок капота - устройство, виды и монтаж

Статья обновлена: 01.03.2026

Замок капота – критически важный элемент безопасности любого автомобиля. Его основная задача – надежная фиксация передней крышки моторного отсека, предотвращающая самопроизвольное открытие во время движения и несанкционированный доступ к подкапотному пространству.

Понимание устройства механизма, знание существующих видов замков и правил их монтажа напрямую влияет на безопасность эксплуатации транспортного средства. Ошибки при установке или неверный выбор конструкции могут привести к аварийным ситуациям и уязвимости автомобиля.

В данной статье детально рассматриваются принципы работы замка капота, распространенные типы механизмов, ключевые этапы их установки и регулировки. Эта информация необходима для осознанного выбора, грамотного обслуживания и обеспечения безотказной работы системы.

Базовые элементы конструкции стандартного замка

Стандартный замок капота представляет собой механическую систему, состоящую из двух ключевых компонентов: фиксатора (установленного на кузове) и запорного механизма (расположенного на капоте). Их синхронизированная работа обеспечивает надёжную блокировку и предотвращает самопроизвольное открытие во время движения.

Конструкция включает элементы для ручного управления из салона (трос привода) и дублирующий аварийный доступ. Материалы исполнения – высокопрочная сталь или цинковые сплавы, рассчитанные на многократные циклы срабатывания и вибрационные нагрузки.

Основные компоненты

- Корпус замка: Металлическая основа, крепящаяся к кузову раме, содержащая внутренние запорные элементы.

- Защёлка (язычок): Подвижный стальной крюк, захватывающий штырь фиксатора. Имеет скос для облегчения закрытия.

- Ответный штырь (петля): Цилиндрический штифт на капоте, входящий в зацепление с защёлкой.

- Предохранительная собачка: Блокирующий элемент, предотвращающий самопроизвольное расцепление защёлки при ударах.

- Пружинный механизм: Обеспечивает возврат защёлки и собачки в исходное положение после открытия.

| Элемент | Функция | Расположение |

|---|---|---|

| Трос привода | Передача усилия от рукоятки в салоне к механизму расфиксации | Под капотом вдоль кузова |

| Рычаг расцепителя | Преобразование движения троса в отвод защёлки/собачки | На корпусе замка |

| Аварийный лючок | Ручной доступ к рычагу при обрыве троса (через решётку радиатора) | Передняя часть капота |

Принцип работы: При закрытии капота штырь надавливает на скос защёлки, отжимая её до момента зацепления. Пружина притягивает защёлку обратно, фиксируя штырь. Собачка под действием пружины упирается в защёлку, блокируя её. Для открытия трос смещает рычаг, который отводит собачку и освобождает защёлку.

Принцип работы механической блокировки капота

Основной принцип действия механической блокировки капота базируется на передаче усилия от салонной рукоятки к замку посредством гибкого стального троса, заключенного в защитную оболочку. При воздействии водителя на рукоятку в салоне трос натягивается, преодолевая усилие возвратной пружины замка капота.

Это натяжение приводит в движение механизм расцепления внутри самого замка. Защелка замка, удерживающая штырь (палец), закрепленный на капоте, освобождает его, позволяя капоту приподняться на предохранительном крюке. После отпускания рукоятки возвратная пружина возвращает механизм замка и трос в исходное "закрытое" положение.

Устройство и ключевые элементы

Работу механизма обеспечивают следующие основные компоненты:

- Ручка привода (рычаг): Расположена в салоне (обычно под рулем, у ног или на боковой панели), активируется вручную.

- Трос привода: Гибкий стальной трос в защитной оплетке, передающий усилие от ручки к замку. Имеет наконечники для крепления.

- Замок капота: Устройство, жестко закрепленное на кузове (чаще на поперечине радиатора). Содержит:

- Корпус: Основа замка.

- Защелка (фиксатор): Подпружиненный элемент, захватывающий и удерживающий штырь капота.

- Механизм расцепления: Рычаг или кулачок, соединенный с тросом, который при натяжении выводит защелку из зацепления.

- Возвратная пружина: Возвращает защелку и механизм в исходное положение после отпускания ручки.

- Штырь (палец) капота: Металлический штифт, закрепленный на внутренней стороне капота. Фиксируется защелкой замка.

- Предохранительный крюк (защелка): Расположен рядом с основным замком или на нем. Автоматически фиксирует капот на небольшой высоте после открытия основного замка, предотвращая неожиданное полное открытие.

После срабатывания основного замка капот приподнимается, и штырь попадает на предохранительный крюк. Для полного открытия необходимо вручную отвести язычок предохранительной защелки (обычно расположен в зоне замка под приоткрытым капотом), освобождая штырь.

Особенности и надежность

Механическая система отличается простотой и надежностью благодаря минимальному количеству компонентов и отсутствию зависимости от электричества. Ее работоспособность напрямую зависит от:

- Целостности и свободного хода троса (отсутствие перегибов, коррозии, заеданий).

- Исправности пружин в замке и предохранительном крюке.

- Отсутствия сильной коррозии или механических повреждений защелки замка и штыря капота.

- Правильной регулировки положения замка и штыря.

| Преимущества | Недостатки |

|---|---|

| Высокая надежность и отказоустойчивость | Риск закисания или обрыва троса со временем |

| Простота конструкции и обслуживания | Необходимость ручного доступа к замку для смазки/ремонта |

| Независимость от электроснабжения | Возможность замерзания замка/троса в сильный мороз |

| Низкая стоимость | Требует физического усилия из салона и доступа под капот для полного открытия |

Классификация замков капота по типу привода

Тип привода определяет способ передачи усилия от органа управления к механизму фиксации капота. От выбранной конструкции зависят удобство эксплуатации, надежность и сложность монтажа системы.

Современные автомобили используют различные инженерные решения, обеспечивающие безопасное запирание и оперативное открытие капота при необходимости обслуживания или ремонта.

Распространенные виды приводов

| Тип привода | Принцип работы и особенности |

|---|---|

| Механический (ручной) | Усилие передается через жесткую тягу от рукоятки в салоне. Отличается простотой конструкции и высокой надежностью. Требует физического усилия водителя. |

| Тросовый | Использует гибкий стальной трос в защитной оболочке. Компактен при прокладке, но подвержен износу и заклиниванию при коррозии или загрязнении. |

| Электрический | Активируется кнопкой или реле. Содержит электродвигатель, который через редуктор воздействует на защелку. Позволяет реализовать дистанционное открытие и интеграцию в центральный замок. |

| Пневматический | Применяет энергию сжатого воздуха. Управляется электроклапаном, воздействующим на пневмоцилиндр. Встречается редко, преимущественно на коммерческом транспорте. |

| Гидравлический | Работает за счет давления жидкости в магистрали. Отличается плавностью хода и устойчивостью к перегрузкам, но сложен в обслуживании. Используется в спецтехнике. |

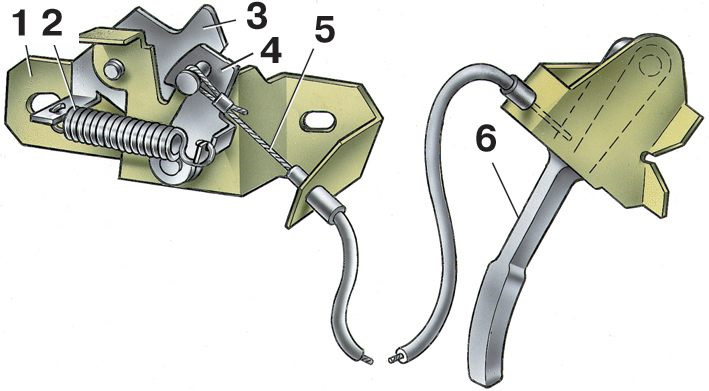

Устройство тросового механизма открывания

Тросовый механизм служит для дистанционной разблокировки замка капота из салона автомобиля. Он основан на передаче усилия через гибкий стальной трос, заключенный в защитную оболочку, что обеспечивает надежное срабатывание системы при любом положении кузовных элементов.

Конструкция включает три ключевых элемента: приводную ручку в салоне, трос в оболочке и ответный рычаг на замке капота. Оболочка жестко крепится к кузову в точках входа/выхода, позволяя тросу свободно перемещаться внутри при воздействии на ручку.

Основные компоненты системы

- Ручка привода: пластиковый или металлический рычаг, размещенный под панелью приборов. Оснащена крюком для фиксации тросового наконечника.

- Трос: стальной многожильный канат диаметром 1.5-3 мм с пластиковым покрытием. Обеспечивает передачу усилия до 50 кг.

- Защитная оболочка: витая металлическая или полимерная оплетка длиной 1.2-2 м. Предотвращает перегибы и загрязнение троса.

- Концевые наконечники: латунные или стальные цилиндры с ушками для соединения с ручкой и замком. Фиксируются опрессовкой.

- Фиксаторы оболочки: пластиковые клипсы или металлические скобы, крепящие оболочку к кузову с шагом 20-30 см.

Принцип работы основан на преобразовании тягового усилия: при натяжении ручки трос смещается внутри оболочки и воздействует на разблокирующий рычаг замка капота. Ход троса составляет 15-25 мм – этого достаточно для снятия язычка замка с фиксатора.

| Параметр | Значение | Последствия отклонения |

| Усилие на ручке | 3-7 кг | Заедание при превышении, холостой ход при занижении |

| Радиус изгиба троса | ≥ 80 мм | Ускоренный излом жил, увеличение трения |

| Люфт в соединениях | ≤ 1.5 мм | Неполное открытие замка, самопроизвольный сблок |

Критичные точки обслуживания – зоны ввода троса через перегородку моторного отсека и соединения с замком. Здесь устанавливают резиновые гофры для защиты от влаги и конденсата. Износ проявляется увеличением усилия на ручке или неполным открытием капота, что требует замены троса в сборе.

Электромеханические замки: особенности конструкции

Основой конструкции служит мощный соленоид или миниатюрный электродвигатель, преобразующий электрический сигнал в механическое движение запорного элемента. Силовой привод дополняется пружинным механизмом, обеспечивающим аварийное открытие при отключении питания. Корпус выполняется из ударопрочного термостабильного пластика или металлического сплава для защиты от внешних воздействий.

Запорный язычок изготавливается из закаленной стали с профилем, исключающим самопроизвольное расцепление. Узел оснащается датчиком положения (микропереключатель или геркон), передающим сигнал о текущем состоянии замка в бортовую систему автомобиля. Электрические клеммы имеют влагозащищенное исполнение для стабильного контакта.

Ключевые особенности работы

- Двухуровневая защита: механическая блокировка плюс электронная сигнализация

- Обратная связь: контроль состояния через CAN-шину

- Автоматическое запирание: срабатывание при движении от 15 км/ч

| Параметр | Соленоидный тип | Моторный тип |

| Скорость срабатывания | 0.1-0.3 сек | 0.5-1.2 сек |

| Энергопотребление | Высокое (импульсное) | Низкое (только при смене состояния) |

| Износ механизма | Минимальный | Постепенный износ шестерен |

Крепежные лапы имеют плавающую конструкцию для компенсации технологических зазоров между кузовными панелями. Ввод кабеля оснащается демпферной втулкой, предотвращающей перетирание проводов. Современные модели включают теплозащитный экран, отражающий тепло от двигателя и продлевающий срок службы электронных компонентов.

Пневматические системы запирания капота

Пневматические системы используют сжатый воздух для управления механизмом фиксации капота. Основными компонентами выступают пневмоцилиндры, трубопроводы высокого давления, управляющие клапаны и компрессор. При активации системы воздух поступает в цилиндры, которые толкают шток, перемещая запорный штырь в закрытое или открытое положение.

Данные системы обеспечивают плавное и бесшумное срабатывание, исключая резкие удары при закрытии. Они особенно востребованы на коммерческом транспорте (грузовики, автобусы) и спецтехнике, где требуется автоматизация процессов. Ключевое преимущество – дистанционное управление без физических усилий оператора.

Конструктивные особенности

Типичная система включает:

- Двухсторонние пневмоцилиндры – создают усилие для блокировки/разблокировки

- Электропневмоклапан – распределяет воздушные потоки по сигналу управления

- Медные или нейлоновые воздушные магистрали (Ø 6-8 мм)

- Ресивер с давлением 6-8 бар

| Параметр | Значение |

|---|---|

| Рабочее усилие цилиндра | 150-400 Н |

| Время срабатывания | 0.8-1.5 сек |

| Диапазон температур | -40°C...+80°C |

Для безопасности применяют дублирующие механические замки и датчики положения. При падении давления в системе ниже 4 бар автоматически активируется аварийная блокировка, предотвращая самопроизвольное открытие во время движения.

Материалы изготовления ответной планки замка

Ответная планка замка капота испытывает высокие нагрузки при вибрациях и ударах, поэтому материал её изготовления должен обладать повышенной прочностью, износостойкостью и устойчивостью к коррозии. От этого напрямую зависит надёжность фиксации капота и безопасность движения.

Наиболее распространёнными материалами для производства ответных планок являются:

- Сталь углеродистая (часто оцинкованная). Основное преимущество – высокая механическая прочность и доступность. Цинковое покрытие защищает от ржавчины. Требует качественной штамповки для сохранения геометрии.

- Нержавеющая сталь (марки типа AISI 304/430). Обеспечивает лучшую коррозионную стойкость в агрессивных средах (соль, реагенты). Отличается долговечностью, но имеет более высокую стоимость по сравнению с оцинковкой.

- Алюминиевые сплавы. Применяются реже из-за меньшей прочности, но ценятся за малый вес и абсолютную устойчивость к коррозии. Часто используются в премиальных сегментах или спортивных авто для облегчения конструкции.

Ключевые критерии выбора материала:

| Прочность | Сталь > Нерж. сталь > Алюминий |

| Коррозионная стойкость | Нерж. сталь > Алюминий > Оцинк. сталь |

| Вес | Алюминий < Нерж. сталь < Сталь |

| Стоимость | Оцинк. сталь < Нерж. сталь ≤ Алюминий |

Надёжность соединения также зависит от точности изготовления ответной планки. Независимо от материала, она должна иметь строгую геометрию, исключающую перекосы, и прочное крепление к кузову. Повреждение или деформация планки неизбежно приводят к люфту капота и необходимости замены элемента.

Конструкция язычка фиксатора и его крепление

Язычок фиксатора капота представляет собой стальной крюкообразный элемент Г-образной или S-образной формы, выполняемый методом штамповки. Его рабочая поверхность (зацеп) подвергается термообработке для повышения износостойкости, а ответная часть содержит технологические отверстия под крепеж. Конструктивно язычок включает зону контакта с петлей капота, ребра жесткости против деформации и площадку для монтажа.

Крепление язычка к кузову осуществляется через кронштейн или напрямую в зоне радиаторной рамки. Используемые соединения должны выдерживать вибрационные нагрузки и ударные воздействия при закрытии капота. Надежность фиксации обеспечивается резьбовыми элементами с контролем момента затяжки либо неразъемными технологиями соединения металлов.

Виды крепления язычка фиксатора

| Тип крепления | Описание | Особенности |

|---|---|---|

| Болтовое | Монтаж через резьбовые отверстия в кронштейне кузова с применением болтов и стопорных шайб | Ремонтопригодность, требование контроля затяжки |

| Заклепочное | Фиксация вытяжными заклепками через пакет "язычок-кронштейн" | Вибрационная стойкость, неразъемное соединение |

| Точечная сварка | Приварка язычка напрямую к кузовной панели в 2-4 точках | Высокая жесткость, сложность демонтажа |

Роль возвратных пружин в механизме замка

Возвратные пружины обеспечивают автоматическое перемещение элементов замка капота в исходное положение после срабатывания механизма. При открытии капота пружины сжимаются или растягиваются, накапливая энергию, которая высвобождается при закрытии, возвращая запорный язычок и рычаги в стартовую позицию для следующей фиксации. Без этой функции замок остался бы в открытом состоянии, делая невозможным надежное запирание.

Некорректная работа пружин приводит к заеданию механизма, самопроизвольному открытию капота на ходу или необходимости принудительного возврата деталей вручную. Износ, коррозия или поломка пружины критично нарушают функциональность всей системы, создавая риски для безопасности движения.

Основные функции возвратных пружин

- Автовозврат язычка: Мгновенно отводят запорный элемент в положение готовности к захвату петли капота после нажатия на рычаг салона.

- Компенсация люфтов: Устраняют зазоры между деталями механизма за счет постоянного упругого давления.

- Демпфирование ударов: Смягчают ударную нагрузку на пластиковые компоненты замка при захлопывании капота.

| Тип пружины | Расположение в механизме | Последствия отказа |

|---|---|---|

| Винтовая (сжатия) | На оси запорного крюка | Язычок не фиксирует петлю |

| Плоская (пластинчатая) | Под рычагом разблокировки | Ручка салона не возвращается в исходное положение |

| Спиральная (кручения) | В основании поворотного фиксатора | Замок не переходит в "предохранительное" положение |

Ключевые требования к пружинам включают устойчивость к усталости металла, сохранение упругих свойств при экстремальных температурах и точный расчет усилия: слишком жесткая пружина усложнит закрытие капота, слабая – не обеспечит надежный возврат.

Виды запорных штырей и способы их установки

Запорные штыри капота представляют собой металлические стержни, которые фиксируют капот в закрытом положении при защелкивании замка. Их конструкция напрямую влияет на надежность фиксации и защиту от случайного открытия во время движения.

Различают несколько конструктивных типов штырей, отличающихся материалом, формой и механизмом взаимодействия с замком. Каждый вид требует специфического подхода к установке и регулировке для корректной работы системы.

Классификация запорных штырей

- Цельные прямые: Изготовлены из цельного стального прутка. Имеют цилиндрическую форму без подвижных элементов.

- Г-образные (крюкообразные): Оснащены загнутым концом для усиленного сцепления с ответной частью замка.

- Регулируемые по высоте: Содержат резьбовую часть для точной настройки положения относительно замка.

- Пружинные с демпфером: Включают встроенную пружину для амортизации ударов и компенсации вибраций.

Методы установки штырей

Крепление осуществляется преимущественно через монтажные отверстия в каркасе капота. Основные способы фиксации:

- Болтовое соединение: Штырь притягивается гайкой через шайбу к кузовному элементу. Требует контроля момента затяжки.

- Сварка: Применяется для неразъемного крепления цельных штырей к металлическому основанию.

- Резьбовая посадка: Вворачивание в предварительно нарезанное отверстие с применением фиксатора резьбы.

- Клипсовое крепление: Установка в пластиковые фиксаторы с защелкиванием для моделей с композитными капотами.

| Тип штыря | Рекомендуемый способ установки | Особенности |

|---|---|---|

| Цельные прямые | Сварка/Болтовое соединение | Не требует регулировки, минимальный люфт |

| Г-образные | Болтовое соединение | Контроль угла изгиба относительно замка |

| Регулируемые | Резьбовая посадка | Обязательная фиксация контргайкой |

| Пружинные | Болтовое/Клипсовое | Проверка свободного хода пружины |

Обзор OEM замков для популярных марок авто

OEM замки капота разрабатываются производителями автомобилей с учетом конструктивных особенностей конкретных моделей. Их установка гарантирует точное соответствие крепежных отверстий, геометрии кузова и совместимость с другими элементами подкапотного пространства.

Использование оригинальных запчастей обеспечивает сохранение заводских характеристик безопасности, защиту от вибраций и корректную работу в экстремальных температурных условиях. Каждый производитель применяет уникальные инженерные решения в механизмах фиксации.

- Volkswagen

Используют двухэтапные тросиковые механизмы с пластиковым корпусом. Отличаются интегрированной системой блокировки при срабатывании подушек безопасности (на моделях после 2015 г.).

- Toyota

Характерны цельнометаллические конструкции с пружиной из нержавеющей стали. Оснащаются дублирующей предохранительной защелкой, предотвращающей самопроизвольное открытие.

- BMW

Применяют замки с электромеханическим приводом, синхронизированные с системой центрального запирания. Имеют встроенный датчик положения капота (включает индикатор на приборной панели).

- Ford

Особенность – комбинированные механизмы из штампованной стали и композитных элементов. У F-серии дополнительно используется гидравлический демпфер для плавного открытия тяжелого капота.

- Mercedes-Benz

Оборудованы тройной системой защиты: основной фиксатор, предохранительный крюк и электромагнитный блокиратор. Корпуса выполняются из алюминиевого сплава с тефлоновым покрытием.

| Марка | Материал корпуса | Особенности |

|---|---|---|

| Kia/Hyundai | Цинковый сплав | Усиленные возвратные пружины, совместимость с системой дистанционного запуска |

| Renault | Полиамид + сталь | Защита от обледенения, увеличенный ход защелки (до 15 мм) |

| Audi | Алюминий | Двойной подшипниковый узел в оси рычага, датчик контакта |

Особенности универсальных замков капота

Универсальные замки капота отличаются максимальной адаптивностью к различным моделям автомобилей. Их ключевая черта – отсутствие жесткой привязки к конкретному производителю или конструкции кузова. Это достигается за счет модульной системы креплений и регулируемых элементов, позволяющих подстроить геометрию фиксации под индивидуальные параметры моторного отсека.

Установка таких замков обычно не требует сложной доработки кузова или капота. Комплекты включают кронштейны с продольными пазами для изменения точек монтажа, набор переходных пластин и унифицированный запорный механизм. Конструкция рассчитана на ручную подгонку с использованием базового набора инструментов, что делает монтаж доступным даже для непрофессионалов.

Конструктивные и функциональные отличия

Основные компоненты универсальных систем включают:

- Двухэтапный механизм открытия – первый контур активируется из салона, второй требует ручного доступа к скрытому рычагу под капотом.

- Регулируемые тяги из нержавеющей стали с резьбовыми наконечниками для точной синхронизации положения зацепов.

- Антикоррозионное покрытие корпуса и деталей (цинкование или порошковая окраска).

Эксплуатационные особенности:

| Преимущество | Техническая реализация |

| Совместимость | Шарнирные крепления с углом отклонения до 15° |

| Защита от вандализма | Бронированные стальные язычки толщиной от 4 мм |

| Регулировка усилия | Пружины с переменным шагом витка |

Важно: универсальные замки требуют периодической проверки натяжения тросов и смазки узлов трения – это компенсирует отсутствие заводской оптимизации под конкретную модель.

Спортивные усиленные системы запирания

Спортивные усиленные замки капота разрабатываются для экстремальных нагрузок и противодействия угонам. Они создаются из высокопрочных материалов (легированная сталь, титановые сплавы) и имеют принципиально иную конструкцию по сравнению со штатными механизмами. Основная цель – обеспечить максимальное сопротивление взлому при вибрациях, ударах и попытках механического вскрытия.

Установка таких систем требует профессиональных навыков и часто связана с доработкой кузова. Монтируются они непосредственно на силовой каркас автомобиля, используя штатные или усиленные точки крепления. Комплекты включают не только сам замок, но и бронированные тросы/тяги, защитные пластины, кастомные крепежи. Важным этапом является точная регулировка усилия срабатывания и проверка кинематики на всех режимах работы капота.

Ключевые виды и конструктивные особенности

- Центральные шпильковые замки: Массивная стальная шпилька, входящая в зацепление с усиленным гнездом на раме. Оснащаются подшипниковыми узлами для плавности хода.

- Распорные многозаходные системы: Используют 2-4 точки фиксации по краям капота. Механизм расклинивает запорные пальцы при повороте ключа, создавая распорное усилие.

- Электромеханические блокираторы: Комбинируют механический замок с соленоидом. Открываются только при одновременном повороте ключа и подаче сигнала с брелока/кнопки в салоне.

| Характеристика | Штатный замок | Спортивный усиленный замок |

|---|---|---|

| Материал корпуса/штифта | Штампованная сталь, алюминий | Закаленная сталь (40Х), титан |

| Толщина запирающих элементов | 5-8 мм | 10-16 мм |

| Защита от перекуса троса | Отсутствует | Бронированные оболочки, кевларовые оплетки |

| Сопротивление статическому отрыву | До 200 кгс | 500-1200 кгс |

Принцип работы основан на механическом дублировании и увеличении площади контакта с кузовом. Запорный штифт не просто фиксируется в проушине, а входит в зацепление по всей длине конического или зубчатого паза. В многозаходных системах тяги синхронизируются через редукторный блок, распределяя нагрузку равномерно. Обязательным элементом является противоударная пружина, гасящая резкие нагрузки и предотвращающая самопроизвольное открытие.

- Поворот ключа активирует первичный приводной рычаг.

- Через систему валов или тросов усилие передается на распорный механизм.

- Запорные пальцы/шпильки выходят из зацепления с ответными планками кузова.

- Возвратные пружины возвращают механизм в исходное положение при закрытии.

Дополнительные фиксаторы против вибрации

Вибрация капота при движении автомобиля – распространённая проблема, способная привести к ускоренному износу основного замка и петель, повреждению краски на стыках и появлению раздражающих звуков (дребезжание, стук). Для её устранения применяются дополнительные фиксаторы, дополняющие функцию основного замка и обеспечивающие плотное прилегание капота к кузову в зонах, удалённых от точек основного крепления.

Эти элементы работают по принципу создания контр-упора, гасящего амплитуду колебаний капота, особенно заметную на неровных дорогах или на высоких скоростях. Их правильная установка и регулировка критически важны для эффективной работы: перетянутый фиксатор может деформировать капот, а слишком слабый – не устранит проблему.

Виды и устройство дополнительных фиксаторов

Конструктивно большинство дополнительных фиксаторов можно разделить на несколько основных типов:

- Регулируемые упоры (пробки): Наиболее распространённый тип. Представляют собой пластиковый или резиновый корпус с винтовой резьбой, вкручиваемый в штатные отверстия на рёбрах жёсткости кузова в моторном отсеке. Высота выступающей части регулируется вращением, позволяя точно подогнать упор под высоту капота в конкретной точке. Капот при закрытии плотно прижимается к резиновому наконечнику упора.

- Клипсы-фиксаторы (боковые фиксаторы): Устанавливаются на боковых краях капота или на внутренних крыльях. Состоят из двух частей: пластикового кронштейна с зацепом (монтируется на кузов) и ответной пластиковой петли или скобы (крепится на капоте). При закрытии капота зацеп надёжно фиксирует скобу, предотвращая боковые смещения и подёргивание.

- Резинки-амортизаторы: Простые эластичные элементы (часто из плотной резины сложной формы), устанавливаемые поверх штатных нерегулируемых упоров или в специальные пазы. Работают за счёт упругой деформации, поглощая вибрацию.

- Магнитные фиксаторы: Менее распространённый вариант. Состоят из небольшого магнита, встраиваемого в кузов, и стальной ответной пластины на капоте. Магнитное поле обеспечивает дополнительное притяжение в точке контакта.

Критерии выбора и особенности:

| Тип фиксатора | Основное назначение | Преимущества | Недостатки/Особенности |

| Регулируемые упоры | Подавление вертикальной вибрации по центру/передней кромке капота | Простота установки, точная регулировка, долговечность | Требуют периодической проверки и подстройки (может ослабнуть) |

| Клипсы-фиксаторы (боковые) | Фиксация боковых краёв капота, предотвращение "хлопков" | Надёжно устраняют люфт в горизонтальной плоскости | Более сложный монтаж, риск поломки пластиковых зацепов при неаккуратном закрытии |

| Резинки-амортизаторы | Дополнительное гашение вибрации в местах контакта | Низкая цена, простота замены | Изнашиваются быстрее других типов, могут дублировать функцию штатных упоров |

| Магнитные фиксаторы | Дополнительное притяжение капота в ключевых точках | Работают бесшумно, не требуют механического контакта перед закрытием | Относительно высокая стоимость, сложность подбора места установки, эффективность зависит от зазора |

Регулировка регулируемых упоров производится вращением их корпуса отверткой или пассатижами (иногда – вручную). Правильно отрегулированный упор должен слегка приподнимать капот при отстёгнутом основном замке и обеспечивать плотный, без люфта, контакт при закрытом замке. Регулярная проверка состояния всех фиксаторов (износ резиновых наконечников, надёжность крепления, отсутствие трещин в пластике) должна быть частью планового техобслуживания автомобиля.

Типы защитных покрытий корпуса замка

Защитные покрытия корпуса замка капота предотвращают коррозию, механические повреждения и воздействие химических реагентов. От их качества напрямую зависит долговечность и безотказность механизма в агрессивных условиях эксплуатации.

Выбор покрытия определяется материалом основания, требованиями к износостойкости и эстетике. Современные технологии обеспечивают многоуровневую защиту от влаги, температурных перепадов и абразивного износа.

Распространенные виды защитных покрытий

| Тип покрытия | Особенности и применение |

|---|---|

| Гальваническое цинкование | Электрохимическое нанесение цинкового слоя (5-20 мкм). Обеспечивает барьерную и катодную защиту. Требует пассивации для усиления коррозионной стойкости. |

| Кадмирование | Защита морской техники. Устойчиво к солевым туманам. Экологически ограничено из-за токсичности кадмия. |

| Полимерное напыление | Порошковые эпоксидные или полиэфирные составы. Создают эластичный слой (60-120 мкм) с высокой адгезией. Устойчивы к УФ-излучению и химикатам. |

| Анодно-оксидное покрытие | Для алюминиевых корпусов. Формирует оксидную плёнку с микропорами, упрочняющую поверхность. Допускает окрашивание. |

| Фосфатирование | Химическая конверсия стали. Создает кристаллический слой фосфатов, улучшающий адгезию краски и снижающий трение в подвижных узлах. |

Ключевые требования к покрытиям:

- Минимальная толщина цинкования – 8 мкм для деталей под капотом

- Обязательная герметизация внутренних полостей замка во избежание электролитической коррозии

- Стойкость к абразивному износу в точках контакта с фиксаторами

Инструментарий для монтажа замка капота

Стандартный набор инструментов включает ручные приспособления для базовых операций: гаечные ключи (рожковые, накидные, торцевые) или головки с трещоткой для работы с крепежными элементами, отвертки (крестовые и шлицевые) для фиксации кронштейнов и регулировочных винтов, а также пассатижи для удержания мелких деталей.

Дополнительно применяются измерительные устройства: штангенциркуль для точного замера посадочных отверстий и толщины элементов, металлическая линейка для контроля положения компонентов. Для сложных операций может потребоваться дрель со сверлами по металлу для создания монтажных отверстий и шуруповерт для ускорения процесса фиксации.

Специализированный инструмент

- Съемники стопорных колец (наружные/внутренние) – для демонтажа фиксаторов тяг

- Заклепочный пистолет – установка замков с неразъемным креплением

- Центровочные конусы – совмещение отверстий при установке

| Тип работ | Инструмент | Назначение |

|---|---|---|

| Подготовка | Щетка по металлу, обезжириватель | Очистка зоны монтажа |

| Крепление | Динамометрический ключ | Контроль усилия затяжки |

| Регулировка | Регулировочные шайбы, щуп | Корректировка зазоров |

Важно: Для электрических модификаций замков потребуются мультиметр для диагностики цепи и кримпер для обжима контактов.

Разметка точек крепления на кузове автомобиля

Точная разметка мест установки замка капота – критически важный этап, напрямую влияющий на правильную работу механизма и отсутствие перекосов. Ошибки на этом шаге приводят к проблемам с фиксацией капота, его вибрацией на ходу или повреждению лакокрасочного покрытия.

Процесс требует тщательной подготовки поверхности кузова в зоне монтажа и использования специальных шаблонов, идущих в комплекте с замком, либо точных замеров по технической документации производителя. Шаблон необходимо жестко зафиксировать в проектном положении относительно кромок капота и элементов кузова.

Последовательность разметки

- Подготовка зоны: Очистите место установки на кузове от грязи, пыли и старой антикоррозийной защиты. Обезжирьте поверхность.

- Фиксация шаблона: Установите монтажный шаблон (или сам корпус замка, если он используется как кондуктор) в правильное положение, совместив его контрольные метки с реперными точками кузова (например, кромками лонжеронов, технологическими отверстиями). Надежно закрепите его малярным скотчем или струбцинами.

- Перенос отверстий: Через технологические отверстия в шаблоне (или через монтажные ушки замка) нанесите четкие метки центра будущих отверстий на кузов:

- Используйте керн для нанесения углублений (насечек) – это предотвратит соскальзывание сверла.

- Альтернатива – маркер по металлу, но кернение предпочтительнее для точности.

- Контроль совмещения: Проверьте совпадение нанесенных меток на кузове с ответными элементами замка и убедитесь, что шаблон не сместился в процессе разметки.

| Тип крепления | Особенности разметки |

|---|---|

| Резьбовые шпильки | Размечаются центры отверстий под шпильки. Диаметр отверстий равен диаметру шпильки. |

| Резьбовые отверстия в кузове | Размечаются центры отверстий под сверление и последующую нарезку резьбы. Учитывайте диаметр сверла под резьбу. |

| Болты/Гайки | Размечаются центры сквозных отверстий в кузове. Требуется доступ к тыльной стороне для установки гайки. |

После завершения разметки снимите шаблон и еще раз визуально убедитесь в симметричности и правильности расположения меток относительно осей автомобиля и кромок капота. Только после этого приступайте к сверлению.

Сверловка технологических отверстий под замок

Точная разметка точек сверления – критически важный этап, предшествующий механической обработке. Контуры замка прикладываются к внутренней поверхности капота в проектное положение, после чего маркером или кернером отмечаются центры крепежных отверстий и прорезь под язычок фиксатора. Обязательно учитывается толщина уплотнителя (при его наличии) и свободный ход защелки.

Сверление выполняется в два этапа: сначала формируются отверстия малого диаметра (3-4 мм) для точного позиционирования, затем – окончательные отверстия под крепеж (обычно 8-10 мм) и прорезь (шириной 10-15 мм). Для прорези используется либо серия смежных отверстий с последующей доработкой напильником, либо специальная концевая фреза. Работа ведется на низких оборотах с контролем перпендикулярности сверла для предотвращения сколов краски.

Ключевые аспекты технологии

Используемый инструмент:

- Электродрель или стационарный сверлильный станок

- Свёрла по металлу (HSS): пилотное Ø3-4 мм и основное Ø8-10 мм

- Концевая фреза или надфиль (для прорези)

- Кернер, маркер, рулетка

- Защитные очки и струбцины

Последовательность операций:

- Очистка и обезжиривание зоны установки

- Фиксация замка-шаблона на капоте

- Разметка центров отверстий и контуров прорези

- Кернение меток для предотвращения соскальзывания сверла

- Сверление пилотных отверстий

- Рассверливание до номинального диаметра

- Формирование прорези фрезой/сверлением с зачисткой кромок

- Удаление металлической стружки и защита кромок от коррозии

Типовые параметры отверстий:

| Элемент замка | Тип отверстия | Размеры (мм) |

|---|---|---|

| Крепёжные болты/шурупы | Круглое сквозное | Ø8-10 |

| Запорный язычок | Прямоугольная прорезь | 10-15×25-40 |

| Вспомогательные метки | Кернение | Глубина 0.5-1 |

Контроль качества: После сверления обязательна примерка замка. Фиксатор должен свободно входить в прорезь без перекосов, крепёж – совпадать с отверстиями. Зазор между корпусом замка и капотом – равномерный (1-3 мм). При наличии люфта или смещения требуется коррекция отверстий.

Края обрабатываются антикоррозийным составом перед установкой замка. Особое внимание уделяется чистоте реза – заусенцы нарушают герметичность и приводят к сколам лакокрасочного покрытия в процессе эксплуатации.

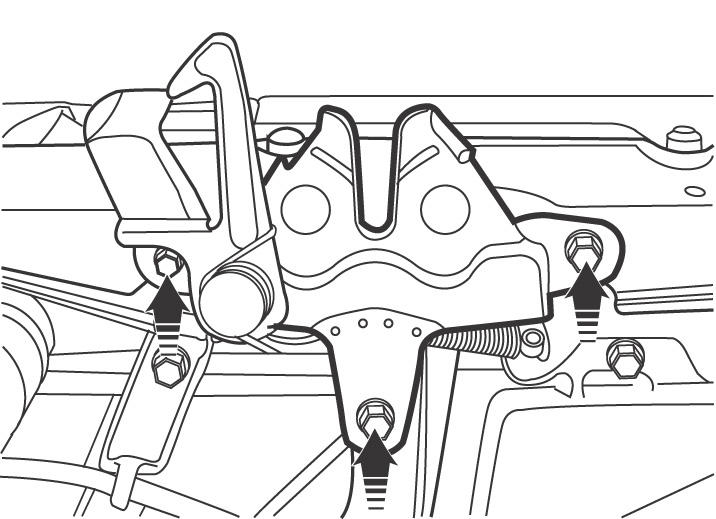

Установка ответной части на усилитель капота

Ответная часть замка капота монтируется на усилитель – силовой элемент под обшивкой, обеспечивающий жесткость зоны крепления. Перед установкой убедитесь, что поверхность усилителя очищена от загрязнений, ржавчины и остатков старого крепежа. Совместите деталь с технологическими отверстиями в металле, соблюдая штатное расположение относительно капота и основного замка.

Фиксация выполняется винтами или заклепками через предусмотренные производителем монтажные точки. При использовании винтового соединения обязательно применяйте стопорные шайбы или резьбовой герметик для предотвращения самооткручивания. Для заклепочных соединений выбирайте алюминиевые или стальные заклепки, соответствующие толщине пакета металла.

Ключевые этапы монтажа

- Проверка геометрии: Убедитесь, что усилитель не деформирован, используя контрольные точки кузова

- Позиционирование: Совместите ответную часть с фишкой основного замка при полузакрытом положении капота

- Предварительная фиксация: Зафиксируйте деталь струбцинами через демпфирующие прокладки

- Проверка хода: Протестируйте плавность защелкивания без перекосов

- Окончательный крепеж: Затяните винты динамометрическим ключом (обычно 8-12 Н·м) или установите заклепки

| Критерий | Требование | Инструмент |

|---|---|---|

| Зазор капота | 3-5 мм по периметру | Щуп |

| Совмещение осей | ±1 мм от центра фишки | Калибр |

| Усилие закрывания | 15-30 Н | Динамометр |

Важно: После установки проверьте работу аварийного тросика и отсутствие вибраций при движении. Нанесите антикоррозийный состав на кромки крепежных отверстий. При использовании нештатных усилителей (например, карбоновых) применяйте адаптерные пластины для распределения нагрузки.

Регулировка положения запорного штыря

Регулировка запорного штыря необходима для обеспечения плотного прилегания капота к кузову и предотвращения дребезжания при движении. Она выполняется при неправильном зазоре между капотом и крыльями, затрудненном закрывании/открывании или после замены элементов замка.

Некорректное положение штыря приводит к перекосу капота, повышенной нагрузке на петли и риску самопроизвольного открытия. Регулировку проводят при выключенном двигателе на ровной поверхности с помощником для контроля зазоров.

Технология регулировки

Для изменения высоты штыря выполните следующие шаги:

- Ослабьте контргайку у основания штыря с помощью рожкового ключа

- Вращайте штырь по резьбе:

- По часовой стрелке – для поднятия штыря

- Против часовой – для опускания

- Проверьте закрытие капота:

- Капот должен фиксироваться без избыточного усилия

- Зазор по периметру – 3-5 мм

- Затяните контргайку моментом 15-20 Н∙м

| Тип регулировки | Инструмент | Критерий качества |

|---|---|---|

| Вертикальная (основная) | Ключ на 13 мм | Равномерный прижим уплотнителя |

| Горизонтальная (на некоторых моделях) | Шестигранник 5 мм | Отсутствие смещения относительно зацепа замка |

Контрольная проверка: после регулировки приложите усилие 5-7 кг на разные углы закрытого капота – смещение должно отсутствовать. Убедитесь в четком срабатывании предохранительного крюка при аварийном открывании.

Монтаж троса управления в салоне автомобиля

Процесс установки начинается с выбора оптимального места для ручки управления внутри салона. Чаще всего её размещают под приборной панелью вблизи водительского сиденья, обеспечивая удобный доступ без нарушения эргономики. Необходимо исключить пересечение троса с подвижными элементами педального узла или электропроводкой.

Подготовьте технологические отверстия в моторном щите для прокладки троса, используя резиновые уплотнители для защиты от влаги и перетирания. Убедитесь, что трассировка магистрали исключает резкие перегибы и проходит вдали от нагретых поверхностей двигателя. Для фиксации применяйте пластиковые хомуты с шагом 30-40 см.

Ключевые этапы подключения

- Крепление рукоятки: Зафиксируте кронштейн ручки саморезами или штатными креплениями, предварительно сняв обшивку в зоне монтажа.

- Прокладка троса: Проденьте тягу через отверстие в перегородке салона, направляя её вдожь штатных жгутов. Избегайте контакта с острыми кромками кузова.

- Соединение с замком капота: Присоедините наконечник троса к рычагу замка, используя штатный шплинт или стопорное кольцо. Проверьте отсутствие перекручивания.

- Регулировка длины: Натяните трос так, чтобы при закрытом капоте оставался люфт 3-5 мм, предотвращающий самопроизвольное открытие.

Обязательно проверьте работоспособность системы: после 5-6 циклов открытия/закрытия капота ручкой убедитесь в плавности хода и отсутствии заеданий. При обнаружении тугого перемещения ослабьте крепления и устраните перегибы трассы.

Важно: Для автомобилей с подушками безопасности отключайте АКБ перед началом работ. Используйте только тросы с термостойкой оплёткой, сохраняющей гибкость при температуре до +120°C. Избегайте контакта тяги с тормозными магистралями или топливопроводами.

Прокладка проводки для электронного привода

Прокладка проводки для электронного привода замка капота требует точного соблюдения трассировки и защиты кабелей от внешних воздействий. Провода должны проходить вдали от подвижных элементов, горячих деталей двигателя и острых кромок кузова. Обязательно используется термостойкая изоляция и гофрированные трубки для предотвращения перетирания или короткого замыкания при вибрациях.

Сечение проводов подбирается в соответствии с мощностью электропривода, обычно в диапазоне 1,5–2,5 мм². Цепь обязательно защищается предохранителем, установленным как можно ближе к источнику питания (АКБ или блоку предохранителей). Все соединения выполняются через разъёмы с влагозащитой либо герметизируются термоусадкой для исключения коррозии контактов.

Ключевые этапы монтажа

- Определение маршрута: Проводка прокладывается по штатным кабельным каналам подкапотного пространства или крепится пластиковыми хомутами к неподвижным элементам кузова.

- Подключение питания: Плюсовой провод (+12В) подключается через предохранитель к АКБ или выделенной линии в монтажном блоке. Минусовой провод фиксируется на кузовной "массе" вблизи привода.

- Коммутация с салоном: Управляющий кабель (от кнопки/брелока) пропускается через моторный щит в салон через резиновые уплотнители штатной проводки.

- Фиксация разъёмов: Колодки соединяются с приводом и цепью управления, фиксируются от самопроизвольного отсоединения (защёлки, стяжки).

| Параметр | Требование | Риски при нарушении |

|---|---|---|

| Сечение кабеля | Не менее 1,5 мм² | Перегрев, потеря напряжения |

| Защита провода | Гофра, текстильная оплётка | Пробой изоляции, КЗ |

| Влагозащита соединений | Термоусадка с клеем, герметик | Окисление контактов, отказ привода |

| Номинальный ток предохранителя | На 20–30% выше тока привода | Ложные срабатывания или повреждение цепи |

Обязательная проверка включает тестирование работы привода при включенном зажигании и измерение падения напряжения на клеммах. Сопротивление изоляции должно исключать утечки на массу. При корректной прокладке проводка интегрируется в штатную электросеть без помех для других систем автомобиля.

Проверка хода язычка после установки

После фиксации замка на капоте и кузове автомобиля, обязательно проверяется свободный ход язычка при закрытии. Усилие для полного защелкивания должно быть умеренным – слишком тугое закрытие указывает на перетяжку или неверную регулировку, а слишком легкое может означать недостаточный контакт. Капот должен надежно фиксироваться без дополнительного поддавливания после первого щелчка замка.

Проведите визуальный осмотр положения язычка относительно ответной петли при закрытом капоте. Зазор между ними должен быть равномерным по всей длине контакта, без перекосов. Попробуйте приложить умеренное усилие вверх на закрытый капот в районе замка – люфт должен отсутствовать, а капот не должен приподниматься.

Ключевые этапы проверки

- Тест на щелчок: Опустите капот с высоты 20-30 см. Он должен захлопнуться и зафиксироваться одним четким щелчком.

- Проверка усилия открывания: Потяните за рычаг открывания капота из салона. Усилие должно быть плавным, без заеданий, приводящим к полному освобождению язычка.

- Контроль положения: Убедитесь, что капот после закрытия находится заподлицо с крыльями по всему периметру, без перекосов или выступающих кромок.

При выявлении проблем (тугое закрывание, люфт, перекос) потребуется регулировка положения замка или ответной петли. Ослабьте крепежные болты замка или петли и сместите узел в нужном направлении (вверх/вниз, вправо/влево), ориентируясь на равномерность зазора и легкость хода, после чего надежно затяните крепления. Повторяйте проверку до достижения правильной работы.

Калибровка усилия срабатывания фиксатора

Калибровка усилия срабатывания фиксатора капота – критически важная процедура, определяющая как легкость открывания капота для пользователя, так и надежность его запирания во время движения. Неправильно отрегулированное усилие может привести к самопроизвольному открытию капота на ходу (опасная ситуация!) или к чрезмерным трудностям при попытке его открыть.

Цель калибровки – достичь оптимального баланса. Усилие должно быть достаточным, чтобы фиксатор надежно удерживал капот закрытым под воздействием вибраций, аэродинамических сил и неровностей дороги, но при этом позволяло водителю открыть капот стандартным рычагом в салоне без применения чрезмерной силы.

Процесс и регулируемые элементы

Калибровка осуществляется путем регулировки положения или натяжения ключевых компонентов замка капота:

- Регулировочные болты/гайки замка: Изменение положения корпуса замка относительно капота или кузова напрямую влияет на глубину захода язычка фиксатора и, следовательно, на требуемое усилие для его выведения.

- Натяжение возвратной пружины фиксатора: Пружина, возвращающая фиксатор в запертое положение после открытия, также влияет на начальное усилие срабатывания. Более тугая пружина увеличивает усилие.

- Положение ответной планки (скобы) на капоте: Смещение планки изменяет точку контакта и угол взаимодействия с язычком замка, что напрямую сказывается на усилии.

Последовательность действий при калибровке:

- Ослабить крепежные болты замка и/или ответной планки.

- Плавно перемещать замок или планку в небольших пределах (обычно миллиметры) по направляющим.

- После каждого смещения затягивать крепеж и проверять усилие срабатывания рычагом в салоне и физически пытаясь приподнять капот при закрытом замке.

- Добиться плавного, четкого срабатывания без заеданий при умеренном усилии на рычаге и абсолютной невозможности приподнять переднюю кромку капота при закрытом замке.

- Проверить равномерность зазоров капота по периметру после финальной затяжки.

Важно: Регулировка часто требует нескольких итераций. Используйте динамометрический ключ для затяжки крепежа согласно спецификациям производителя во избежание повреждений или ослабления.

| Проблема из-за неправильной калибровки | Вероятная причина |

|---|---|

| Капот открывается слишком легко, "подпрыгивает" на ходу | Слишком слабое усилие срабатывания (замок/планка смещены так, что язычек заходит неглубоко; слабая возвратная пружина) |

| Требуется чрезмерное усилие на рычаге, рычаг гнется | Слишком большое усилие срабатывания (глубокий заход язычка; тугая пружина; перекос замка/планки) |

| Замок не открывается или открывается с трудом, с заеданием | Перекос компонентов, механическое заедание из-за неверного положения, повреждение механизма |

Смазка подвижных элементов механизма

Регулярная смазка подвижных частей замка капота критически важна для предотвращения заеданий, коррозии и преждевременного износа. Отсутствие обслуживания приводит к заклиниванию механизма, затрудненному открыванию/закрыванию и риску поломки ответственных узлов при экстренной необходимости доступа к моторному отсеку.

Основными точками нанесения смазочного материала являются оси вращения рычагов, пружины, язычок замка и места контакта защелки с ответным элементом на кузове. Особое внимание уделяется шарнирным соединениям тяг дистанционного привода (если он предусмотрен конструкцией), где трение наиболее интенсивно.

Типы смазок и технология обработки

Для обслуживания замка капота применяют специализированные составы:

- Аэрозольные смазки (тефлоновые, силиконовые, литиевые) – проникают в труднодоступные зазоры, образуют защитную пленку, вытесняют влагу. Удобны для быстрой обработки.

- Консистентные смазки (Litol-24, ЦИАТИМ-201) – наносятся кистью или шприцем, обеспечивают долговременную защиту при высоких нагрузках и перепадах температур.

- Графитовые составы – эффективны для узлов скольжения (направляющие язычка), снижают трение даже в загрязненной среде.

Технология обработки включает:

- Очистку механизма от старой смазки, грязи и окислов ветошью или щеткой.

- Нанесение состава тонким слоем на подвижные элементы при открытом капоте.

- Несколько циклов закрывания/открывания капота для распределения смазки.

- Удаление излишков материала для предотвращения налипания пыли.

Важно: избегайте применения WD-40 в качестве основной смазки – это очиститель и вытеснитель влаги, но не долговременное смазочное средство. После его использования обязательно нанесите специализированную смазку.

Диагностика заеданий тросика управления

Заедание тросика управления замком капота – критическая неисправность, препятствующая нормальному открыванию и закрыванию капота. Тросик, передающий усилие от ручки в салоне к механизму замка под капотом, подвержен воздействию грязи, влаги, коррозии и механическому износу. Его заклинивание может оставить капот заблокированным в закрытом положении или, что еще опаснее, не обеспечить его надежную фиксацию во время движения.

Диагностика заеданий начинается с локализации участка, где возникло сопротивление движению. Необходимо последовательно проверить работу тросика на всем его протяжении: от ручки в салоне, через точки крепления в моторном отсеке, до самого запорного механизма замка капота. Основная цель – определить, вызвано ли заедание загрязнением, повреждением оболочки (рубашки), коррозией жилы, перегибом или неисправностью концевых элементов.

Методика проверки и основные причины

Для точной диагностики выполните следующие шаги:

- Визуальный осмотр: Проверьте целостность защитной оболочки (рубашки) тросика на всем протяжении. Ищите трещины, перегибы под острым углом, следы перетирания о кузовные элементы.

- Проверка подвижности навесу: Отсоедините тросик от ручки в салоне и от рычага замка капота под капотом. Попытайтесь вручную переместить внутреннюю жилу (сердечник) тросика в оболочке. Нормальное движение должно быть легким и плавным.

- Локализация тугого хода: Если сердечник перемещается туго, поочередно сгибайте тросик в разных местах (особенно на изгибах трассы). Улучшение подвижности при сгибании в конкретной точке указывает на заедание именно там (часто из-за коррозии или загрязнения внутри рубашки).

- Осмотр концевых наконечников: Убедитесь, что металлические наконечники на концах жилы не деформированы, не имеют заусенцев и надежно закреплены. Проверьте состояние пыльников на наконечниках.

- Проверка хода ручки и замка: Отдельно убедитесь, что сама ручка в салоне и механизм замка капота (после отсоединения тросика) двигаются свободно, без заеданий.

Основные причины заедания тросика:

- Коррозия внутренней жилы из-за попадания влаги через поврежденную оболочку или негерметичные наконечники.

- Загрязнение внутренней полости рубашки грязью, солевыми отложениями или засохшей смазкой.

- Механическое повреждение оболочки (перегиб, пережим, трещина), приводящее к деформации канала.

- Износ или отслоение внутреннего тефлонового покрытия рубашки, создающее повышенное трение.

- Некачественная или несовместимая смазка, загустевшая со временем.

| Тип проблемы | Вероятная причина | Способ устранения |

|---|---|---|

| Тугой ход по всей длине | Загрязнение/старая смазка в рубашке; Общая коррозия жилы | Очистка и смазка спецсредствами; Замена тросика |

| Заедание в конкретной точке | Перегиб рубашки; Локальная коррозия; Повреждение рубашки | Выпрямление трассы; Замена поврежденного участка или всего тросика |

| Заедание у наконечников | Коррозия кончика жилы; Загрязнение/износ пыльника; Деформация наконечника | Очистка, смазка; Замена пыльника; Замена наконечника или тросика |

| Жила перемещается свободно, но замок не срабатывает | Обрыв жилы внутри рубашки; Срыв наконечника с жилы | Замена тросика в сборе |

Своевременная диагностика и устранение заеданий тросика критически важны для безопасности. Заблокированный капот затрудняет доступ к моторному отсеку для обслуживания, а ненадежно закрытый капот может самопроизвольно открыться во время движения, создав аварийную ситуацию и заблокировав обзор водителю. Регулярная проверка легкости хода тросика и его смазка предотвращают серьезные поломки.

Чистка контактов электромеханического привода

Загрязнение контактов электромеханического привода замка капота – распространённая причина отказа системы. Пыль, окислы и следы коррозии нарушают проводимость, что приводит к потере напряжения и некорректному срабатыванию механизма. Симптомы включают задержку открытия, необходимость многократного нажатия кнопки или полную блокировку замка.

Регулярная чистка контактов предотвращает эти проблемы. Процедура требует обесточивания системы и демонтажа привода для доступа к электронной плате. Используются специальные очистители без агрессивных компонентов, способные удалить загрязнения без повреждения токоведущих элементов.

Технология очистки и материалы

Порядок действий при чистке:

- Отключение минусовой клеммы АКБ

- Снятие привода с замка капота

- Разборка корпуса для доступа к контактной группе

- Визуальная диагностика состояния контактов

- Нанесение очищающего состава

Используемые материалы:

- Электротехнический спрей-очиститель (например, Kontakt U или Liqui Moly Elektro-Spray)

- Мягкие кисточки из натурального ворса

- Безворсовые салфетки

- Ластик для карандашей (для механической обработки)

| Тип загрязнения | Способ устранения |

|---|---|

| Пыль/грязь | Продувка сжатым воздухом + очиститель |

| Окислы | Очиститель + обработка ластиком |

| Следы коррозии | Зачистка контактов + антикоррозийный спрей |

Критические правила: запрещено использование наждачной бумаги, абразивных паст или растворителей. После чистки обязательна просушка компонентов перед сборкой. Проверку работоспособности проводят только после полной установки привода и подключения питания.

Замена деформированной ответной планки

Деформированная ответная планка приводит к некорректному закрытию капота, его вибрации на ходу или спонтанному открытию во время движения. Причинами деформации чаще всего выступают механические повреждения (удар по капоту, ДТП), коррозия металла или естественный износ в процессе эксплуатации.

Неисправность легко диагностируется визуально: капот проседает или приподнимается в районе замка, не фиксируется без сильного надавливания, либо замок срабатывает с трудом. Игнорирование проблемы создает прямую угрозу безопасности – капот может заблокировать обзор водителю при резком открытии на трассе.

Этапы замены ответной планки

Для замены потребуются:

- Новая планка (совместимая с моделью авто);

- Набор гаечных ключей (чаще всего на 10-13 мм);

- Отвертки (крестовая и плоская);

- WD-40 (при наличии закисших креплений).

Последовательность работ:

- Открыть капот и зафиксировать его страховочной упорной штангой.

- Снять декоративную облицовку радиаторной решетки (если она закрывает доступ к планке).

- Обработать крепежные болты WD-40 при сильной коррозии.

- Открутить болты/гайки, удерживающие старую планку (обычно 2-4 крепления).

- Демонтировать деформированный элемент, аккуратно сдвинув его с посадочных шпилек.

- Установить новую планку, совместив отверстия со шпильками кузова.

- Затянуть крепеж с рекомендованным моментом (избегая перекоса).

Ключевые моменты регулировки:

- После установки обязательно проверьте положение капота относительно крыльев и фар.

- При необходимости ослабьте крепления планки и слегка сместите ее вверх/вниз или влево/вправо для точного позиционирования.

- Убедитесь, что язычок замка полностью заходит в прорезь планки без затираний, а капот фиксируется с характерным щелчком.

При успешной замене капот должен закрываться плавно, без чрезмерных усилий, плотно прилегать к кузову по всему периметру и не вибрировать на неровностях дороги. Регулярно очищайте узел от грязи и обрабатывайте литолом для предотвращения коррозии.

Ремонт сломанного запорного язычка

Повреждение язычка замка капота – распространённая проблема, приводящая к невозможности открыть капот или его самопроизвольному отпиранию во время движения. Поломка обычно возникает из-за усталости металла, коррозии или механического удара по замку.

Перед началом ремонта убедитесь в исправности тросика привода и фиксатора самого замка. Часто причина "неоткрывания" кроется в заклинивании этих элементов, а не в поломке язычка. Если язычок деформирован или отломан, потребуется его замена или восстановление.

Методы ремонта

В зависимости от степени повреждения применяют следующие способы:

- Замена язычка: Оптимальный вариант при наличии запчасти. Снимите замок капота, извлеките штифт/ось крепления язычка, установите новую деталь и соберите узел.

- Сварка/пайка: При отломе части язычка (если материал позволяет) место излома зачищают и соединяют сваркой или твёрдым припоем. После обработки проверяют геометрию и свободный ход.

- Клепание накладки: Для усиления треснувшего язычка или восстановления утраченного фрагмента используют стальную пластину-накладку, которую фиксируют заклёпками.

Важные нюансы при работе:

- Обязательно обработайте восстановленную поверхность антикоррозийным составом.

- После ремонта проверьте чёткость защёлкивания и усилие открывания вручную до установки замка на авто.

- Убедитесь, что язычек не цепляет ответную часть замка при закрытом капоте, создавая вибрацию.

| Тип поломки | Рекомендуемый способ ремонта | Примечание |

|---|---|---|

| Трещина у основания | Клепание накладки + сварка | Требует точного позиционирования |

| Сломан кончик | Замена или сварка | Сварка возможна при наличии обломка |

| Коррозионное разрушение | Только замена | Металл теряет прочность |

При сильном износе или отсутствии возможности восстановления язычка целесообразна замена всего замка в сборе. Особенно актуально для современных моделей с интегрированными датчиками открытия капота.

Техника восстановления сорванной резьбы

Сорванная резьба на крепежных отверстиях замка капота или его креплениях делает установку невозможной и требует обязательного ремонта. Основные причины повреждений включают перетяжку болтов, коррозию, ударные нагрузки или использование несоответствующего инструмента. Игнорирование проблемы приводит к люфту узла, дребезжанию и риску потери фиксации капота при движении.

Выбор метода восстановления зависит от размера резьбы, материала детали (сталь/алюминий), степени повреждения и доступного инструмента. Ключевые подходы: увеличение размера отверстия под более крупный крепеж, нарезание новой резьбы с помощью специальных инструментов или установка дополнительных элементов для восстановления исходного диаметра. Каждый вариант требует аккуратности для сохранения соосности и прочности соединения.

Методы восстановления резьбы

- Резьбовые вставки (Хеликоильные, Timesert): В поврежденное отверстие устанавливается прочная металлическая втулка с внутренней резьбой исходного размера. Предварительно отверстие рассверливается и нарезается новая резьба под вставку.

- Нарезание резьбы увеличенного размера: Рассверливание отверстия и нарезание резьбы большего диаметра под соответствующий болт/шпильку. Требует замены крепежа.

- Футорки (резьбовые втулки): Цилиндрические втулки с наружной и внутренней резьбой. Наружная резьба нарезается в увеличенном отверстии, внутренняя – соответствует исходному крепежу.

- Сварка/заварка с последующей переточкой: Заполнение отверстия присадкой (аргоновая сварка для алюминия, электродная для стали) и заново нарезается резьба. Риск деформации тонкого металла.

- Эпоксидные составы/холодная сварка: Временное решение для мелких крепежей. Отверстие очищается, заполняется составом, болт вкручивается и оставляется до полимеризации.

| Метод | Применимость | Прочность | Сложность |

|---|---|---|---|

| Резьбовые вставки (Helicoil) | Сталь, алюминий, большинство размеров | Высокая (часто выше исходной) | Средняя (требует специнструмента) |

| Нарезание увеличенной резьбы | Толстый металл, неответственные узлы | Зависит от нового размера | Низкая |

| Футорки | Сталь, значительные повреждения | Очень высокая | Высокая (точное сверление/нарезание) |

| Сварка/заварка | Глубокие срывы, толстый металл | Переменная (риск отпуска металла) | Высокая (требуется оборудование) |

| Эпоксидные составы | Временный ремонт, мелкие болты | Низкая | Очень низкая |

Ключевые этапы работ (на примере резьбовых вставок):

- Очистка зоны повреждения от грязи, масла, ржавчины.

- Сверление отверстия строго перпендикулярно поверхности сверлом требуемого диаметра (указан в комплекте вставки).

- Нарезание новой резьбы специальным метчиком из комплекта. Обязательно использование смазки и контроль угла.

- Вкручивание вставки с помощью монтажного инструмента до упора (у некоторых типов отламывается хвостовик).

- Проверка качества резьбы калиброванным болтом или шпилькой.

Важно использовать качественный инструмент (метчики, сверла) и соблюдать соосность на всех этапах. При восстановлении резьбы в алюминии смазка и осторожное усилие при нарезании критичны во избежание повторного срыва. После ремонта замок капота должен фиксироваться без перекосов и люфта, а усилие затяжки крепежа соответствовать рекомендациям производителя.

Проблемы срабатывания сигнала открытого капота

Ложные срабатывания сигнализации о незакрытом капоте возникают при нарушении контакта в цепи датчика. Распространённые причины включают окисление клемм коннектора, повреждение проводки от вибрации или перетирания, а также деформацию кронштейна крепления замка. Механические помехи (грязь, лед, посторонние предметы) препятствуют полному защёлкиванию язычка, что также провоцирует ошибку.

Отсутствие сигнала при реально открытом капоте создаёт угрозу безопасности: водитель не получает предупреждение на панели приборов, возможна внезапная блокировка замка на ходу или некорректная работа противоугонной системы. Особенно критичен обрыв проводов в гофре между кузовом и капотом, требующий замены всего жгута.

Диагностика и устранение неполадок

| Неисправность | Метод устранения |

|---|---|

| Загрязнение механизма замка | Очистка щёточкой и смазка WD-40 |

| Коррозия контактов датчика | Зачистка наждачной бумагой, обработка антикором |

| Неправильная регулировка замка | Корректировка положения болтов крепления |

| Износ пружины фиксатора | Замена ответной части замка |

Важно: После ремонта проверяют:

- Чёткость защёлкивания без дополнительного усилия

- Срабатывание индикатора на приборной панели

- Отсутствие дребезга контактов при движении по неровностям

Устранение люфта замка в посадочном гнезде

Проверьте люфт замка капота в посадочном гнезде пальцем или визуально при закрытом капоте. Люфт возникает из-за износа самого гнезда, крепежных отверстий или ослабления креплений. Наличие люфта недопустимо, так как приводит к дребезжанию капота на ходу и может стать причиной его самопроизвольного открытия.

Основная задача устранения люфта – обеспечить плотное, без зазоров прилегание ответной части замка (язычка или петли) к краям посадочного гнезда на кузове. Существует несколько основных методов фиксации.

Методы устранения люфта

Наиболее распространенные и эффективные способы:

- Установка регулировочных шайб (прокладок):

- Подложите металлические шайбы под крепежные болты посадочного гнезда со стороны капота.

- Толщина и количество шайб подбираются индивидуально для устранения зазора.

- Метод подходит, если гнездо изношено равномерно.

- Наплавление металла (сварка) и последующая обработка:

- При сильном износе или деформации краев гнезда нанесите точечную сварку для наплавления материала.

- Аккуратно обработайте наплавленные участки напильником или бормашиной до получения нужной формы и плотного прилегания язычка замка.

- Важно: Соблюдайте правила пожарной безопасности, защитите ЛКП кузова от искр и брызг металла.

- Использование уплотнителя или клеящего состава:

- Для временного устранения небольшого люфта можно использовать плотный резиновый уплотнитель, наклеенный по периметру гнезда.

- Как временное решение иногда применяют термостойкие клеи-герметики (например, на основе силикона), заполняющие зазор. Надежность этого метода ниже.

После выполнения работ по устранению люфта обязательно проверьте работу замка в несколько этапов:

- Плавно закройте капот до первого щелчка (предварительная фиксация).

- Нажмите на передний край капота до полного закрытия (основная фиксация).

- Попытайтесь приподнять передний край закрытого капота рукой – люфт должен отсутствовать.

- Откройте капот с помощью штатного привода из салона и с помощью аварийного тросика (при наличии).

Критически важно: Убедитесь, что после устранения люфта капот надежно фиксируется в закрытом положении и не открывается самопроизвольно от вибрации или при движении. Также проверьте легкость открывания капота из салона и доступность аварийного тросика.

| Метод устранения | Сложность | Долговечность | Применимость |

|---|---|---|---|

| Регулировочные шайбы | Низкая | Средняя/Высокая | Небольшой равномерный износ |

| Наплавление металла | Высокая | Высокая | Сильный износ, деформация |

| Уплотнитель/Герметик | Очень низкая | Низкая/Временная | Очень небольшой люфт, временное решение |

Не забудьте проверить состояние и усилие возвратной пружины самого замка капота. Ослабленная пружина может создавать ощущение люфта или не обеспечивать надежную фиксацию язычка в гнезде даже после его ремонта.

Некорректная работа центрального запирания

Некорректная работа центрального замка напрямую влияет на функциональность замка капота, поскольку он интегрирован в общую систему запирания автомобиля. При сбоях сигнал на открытие/закрытие капота может не поступать либо выполняться с задержкой, что создаёт риски непреднамеренного доступа к моторному отсеку или блокировки крышки в закрытом положении.

Типичные симптомы включают отсутствие реакции замка капота на команды с брелока, самопроизвольное срабатывание или необходимость многократных попыток открытия. Такие неисправности часто возникают из-за проблем с электропроводкой, разряженным аккумулятором или программными сбоями блока управления, но могут быть связаны и с механическими повреждениями компонентов замка.

Основные причины неполадок

- Обрыв проводки – повреждение кабелей между блоком управления, актуатором капота и концевиками

- Окисление контактов – коррозия в разъёмах центрального замка или концевика капота

- Выход из строя актуатора – износ электромотора/соленоида, отвечающего за движение ригеля

- Сбой синхронизации – нарушение калибровки положения ригеля после замены компонентов

| Симптом | Возможная причина | Проверка |

|---|---|---|

| Капот не открывается с брелока | Обрыв цепи питания актуатора | Тест мультиметром на участке предохранитель-актуатор |

| Самопроизвольное открытие | Заводской дефект/износ фиксатора | Диагностика механизма на предмет люфтов |

| Требуется физическое усилие | Засорение механизма, перекос капота | Визуальный осмотр, смазка шарниров |

Для локализации проблемы выполните последовательную диагностику: проверьте предохранители (часто F55 в монтажном блоке), тестируйте напряжение на клеммах актуатора капота при нажатии кнопки брелока, осмотрите механизм на предмет деформаций. При отсутствии опыта рекомендуется обратиться в сервис – неверная разборка может заблокировать капот.

Замок не фиксируется при закрытии капота

При возникновении проблемы с фиксацией замка капота первым делом исключите простые причины: убедитесь, что капот полностью опущен до упора, а в зоне замка отсутствуют посторонние предметы (ветки, грязь, инструменты). Проверьте, не деформированы ли элементы кузова после недавних ударов – даже незначительное смещение петель или замка нарушает работу механизма.

Снимите декоративную накладку с внутренней стороны капота для доступа к замку. Визуально оцените состояние ответной планки (петли) на кузове: её смещение, коррозию или повреждение резьбы крепёжных болтов. Попробуйте отрегулировать её положение, ослабив крепления и сдвинув в нужную сторону на 2-3 мм – часто этого достаточно для корректного зацепа.

Основные причины неисправности и методы устранения

- Засорение или отсутствие смазки:

- Тщательно очистите механизм замка и язычок от грящи металлической щёткой

- Обработайте подвижные части графитовой смазкой или WD-40

- Износ или поломка деталей:

- Осмотрите фиксирующий язычок на предмет трещин и деформации

- Проверьте пружину возвратного механизма – она должна плотно прижимать язычок

- Замените сломанные элементы или весь замок в сборе

- Некорректная работа тросика:

- Убедитесь в плавном ходе троса без задиров – перегнутые участки блокируют движение

- Смажьте оболочку троса силиконовым спреем

Важно! После регулировки или ремонта проверьте работу замка на всех этапах: при опускании капота с высоты 20-30 см он должен чётко фиксироваться с характерным щелчком. Никогда не оставляйте капот на одной предохранительной защёлке – это опасно при движении!

Профилактика коррозии механических деталей

Регулярная очистка механизма от грязи, дорожных реагентов и влаги – обязательная процедура. Используйте щетки и сжатый воздух для труднодоступных мест, после мойки автомобиля уделяйте особое внимание зоне установки замка. Полное просушивание компонентов предотвращает электрохимические реакции, ведущие к ржавчине.

Нанесение защитных составов на металлические элементы замка капота значительно замедляет окисление. Обрабатывайте шарниры, пружины, защелки и фиксаторы специализированными антикоррозийными спреями или консистентными смазками. Избегайте попадания составов на контактные группы электрических разъемов, если они присутствуют в системе.

Ключевые методы защиты

- Гальванические покрытия: Оцинкованные или хромированные детали устойчивы к влаге. При замене компонентов выбирайте изделия с защитным слоем.

- Катодная защита: Установка цинковых протекторов (жертвенных анодов) вблизи замка принимает коррозийное воздействие на себя.

- Ингибиторы коррозии: Жидкие составы, образующие барьерную пленку при нанесении на предварительно очищенную поверхность.

| Средство | Периодичность обработки | Критерий выбора |

|---|---|---|

| Аэрозоль WD-40 | Каждые 3 месяца | Вытеснение влаги, краткосрочная защита |

| Графитовая смазка | Раз в 6 месяцев | Устойчивость к вымыванию, для трущихся частей |

| Мовиль | Раз в 1-2 года | Долговременная консервация скрытых полостей |

Контролируйте состояние пластиковых кожухов и уплотнителей – их повреждение приводит к прямому контакту металла с агрессивной средой. Проверяйте целостность лакокрасочного покрытия на прилегающих кузовных панелях во избежание распространения очагов ржавчины. При появлении первых признаков коррозии (рыжие пятна, шероховатости) немедленно зачищайте пораженный участок и наносите защитный состав.

Регулярная проверка натяжения тросика

Проверка натяжения тросика замка капота должна выполняться не реже 1 раза в год или при каждом плановом ТО. Ослабление натяжения возникает из-за естественного растяжения металлических жил троса, износа направляющих втулок или температурных деформаций пластиковых элементов привода. Игнорирование процедуры приводит к неполному открытию замка, требующему многократного дергания ручки.

Чрезмерное натяжение вызывает перегрузку механизма: тросик деформирует фиксаторы, повреждает оболочку-«рубашку» и увеличивает усилие на рукоятке салона. Недостаточное натяжение проявляется провисанием троса, что блокирует передачу усилия на запорный язычок. В обоих случаях возникает риск внезапного открытия капота при движении.

Порядок диагностики и регулировки

- Поднимите капот и зафиксируйте штатным упором

- Найдите регулировочную муфту на тросике (обычно возле замка или рулевой колонки)

- Проверьте ход рукоятки в салоне: норма – 20-40 мм без заеданий

- Проконтролируйте усилие срабатывания: 5-7 кг для штатных замков

| Признак неисправности | Тип регулировки |

|---|---|

| Ручка ходит свободно, капот не открывается | Увеличить натяжение |

| Для открытия требуется резкий рывок | Ослабить натяжение |

| Слышен скрежет в приводе | Замена тросика |

Для коррекции ослабьте контргайку на муфте, вращайте регулировочную гайку (1 оборот = ~2 мм изменения длины). После фиксации контргайкой проверьте срабатывание замка при плавном и резком потягивании ручки. Важно: после регулировки капот должен открываться с первого нажатия и плотно фиксироваться в закрытом положении.

Особенности эксплуатации в зимний период

Зимой замок капота подвергается повышенным нагрузкам из-за перепадов температур, влаги и реагентов. Обледенение механизма – основная проблема: вода, попавшая в замочную скважину или на фиксаторы, замерзает и блокирует подвижные элементы. Это приводит к невозможности открыть или закрыть капот штатным способом.

Коррозия ускоряется под воздействием соли и химических реагентов, которыми обрабатывают дороги. Особенно уязвимы тросиковые приводы и пружинные механизмы – их защитное покрытие повреждается, что вызывает заклинивание или обрыв троса. Резиновые уплотнители дубеют на морозе и теряют герметичность, пропуская влагу внутрь узла.

Меры предотвращения проблем

- Регулярная очистка: удаляйте снег и лёд вокруг замка мягкой щёткой. Не используйте острые предметы или кипяток.

- Обработка смазкой: применяйте морозостойкие аэрозольные смазки (например, силиконовые или тефлоновые) для:

- Замочной скважины и ригеля

- Пружинных механизмов

- Тросикового привода (если предусмотрен)

- Проверка уплотнителей: наносите на резиновые элементы силиконовый спрей для сохранения эластичности.

| Проблема | Последствие | Экстренное решение |

|---|---|---|

| Обледенение ригеля | Капот не закрывается | Прогрев замка феном или антиобледенителем |

| Коррозия тросика | Обрыв привода | Ручное открытие через технологическое отверстие (если есть) |

| Замерзание личинки | Ключ не поворачивается | Аккуратное прогревание ключа зажигалкой + смазка WD-40 |

Важно: при сильном обледенении не применяйте физическую силу к ключу или ручке – это ведёт к поломке механизма. Если замок не срабатывает после прогрева, обратитесь в сервис для диагностики пружин и фиксаторов.

Модернизация заводского замка капота

Стандартные замки капота, устанавливаемые на конвейере, часто обладают уязвимостями: простой механизм открытия, доступность троса из подкапотного пространства, слабая защита от силового воздействия. Эти недостатки делают их легкой мишенью для злоумышленников, особенно при попытках несанкционированного доступа к моторному отсеку или аккумулятору.

Модернизация направлена на устранение конструктивных слабостей заводского решения. Основные цели – повышение взломостойкости, скрытие элементов управления замком, дублирование систем безопасности и обеспечение дистанционного контроля состояния капота. Реализуется это несколькими способами в зависимости от бюджета и требуемого уровня защиты.

Способы усиления защиты

Основные методы модернизации включают:

- Установка дополнительных замков: Монтаж механических крюков, штыревых или рамных фиксаторов, блокирующих капот по углам независимо от основного замка.

- Замена тросового привода: Установка электроактуаторов с дистанционным управлением (кнопка в салоне, брелок) вместо штатного троса, что исключает его перекусывание или выдергивание.

- Экранирование штатного замка: Монтаж защитных кожухов (стальных коробов) вокруг заводского замка и петель, затрудняющих доступ к ударным точкам и тросу.

- Интеграция сигнализации: Подключение микровыключателей (энкордеров) к замку или капоту для подачи сигнала тревоги при открытии и контроля состояния через мобильное приложение.

Критерии выбора решения:

| Бюджетный вариант | Защитные пластины на замок, механические блокираторы (крюки) |

| Средний уровень | Электроактуаторы + микровыключатели сигнализации |

| Максимальная защита | Комбинированная система: электроактуаторы, скрытые механические фиксаторы, датчики открытия, интегрированные в CAN-шину |

Этапы установки электроактуатора:

- Демонтаж штатного троса и тяги замка.

- Крепление актуатора в подкапотном пространстве (на лонжероне или поперечине).

- Соединение штока актуатора с рычагом замка через переходную тягу.

- Прокладка проводки в салон, подключение к управляющему реле и кнопке/сигнализации.

- Настройка хода штока и проверка синхронности срабатывания замка.

Важно обеспечить резервный механический способ открытия (например, скрытый трос под обшивкой бампера) на случай отказа электроники. Качественная модернизация превращает капот в серьезное препятствие для угонщиков, но требует профессионального монтажа для сохранения корректной работы системы и безопасности.

Установка дублирующей системы безопасности