Заправка кондиционера - оборудование и шаги

Статья обновлена: 01.03.2026

Исправная работа кондиционера напрямую зависит от уровня хладагента в системе. Утечки фреона неизбежны со временем, что приводит к снижению эффективности охлаждения или полному отказу оборудования.

Своевременная заправка кондиционера восстанавливает его производительность и предотвращает перегрев компрессора. Для корректного выполнения этой процедуры необходимо специальное оборудование и четкое соблюдение технологии.

В статье подробно рассмотрены виды хладагентов, инструменты для диагностики и заправки, а также приведена пошаговая инструкция по самостоятельному обслуживанию системы с соблюдением мер безопасности.

Необходимое оборудование для профессиональной заправки

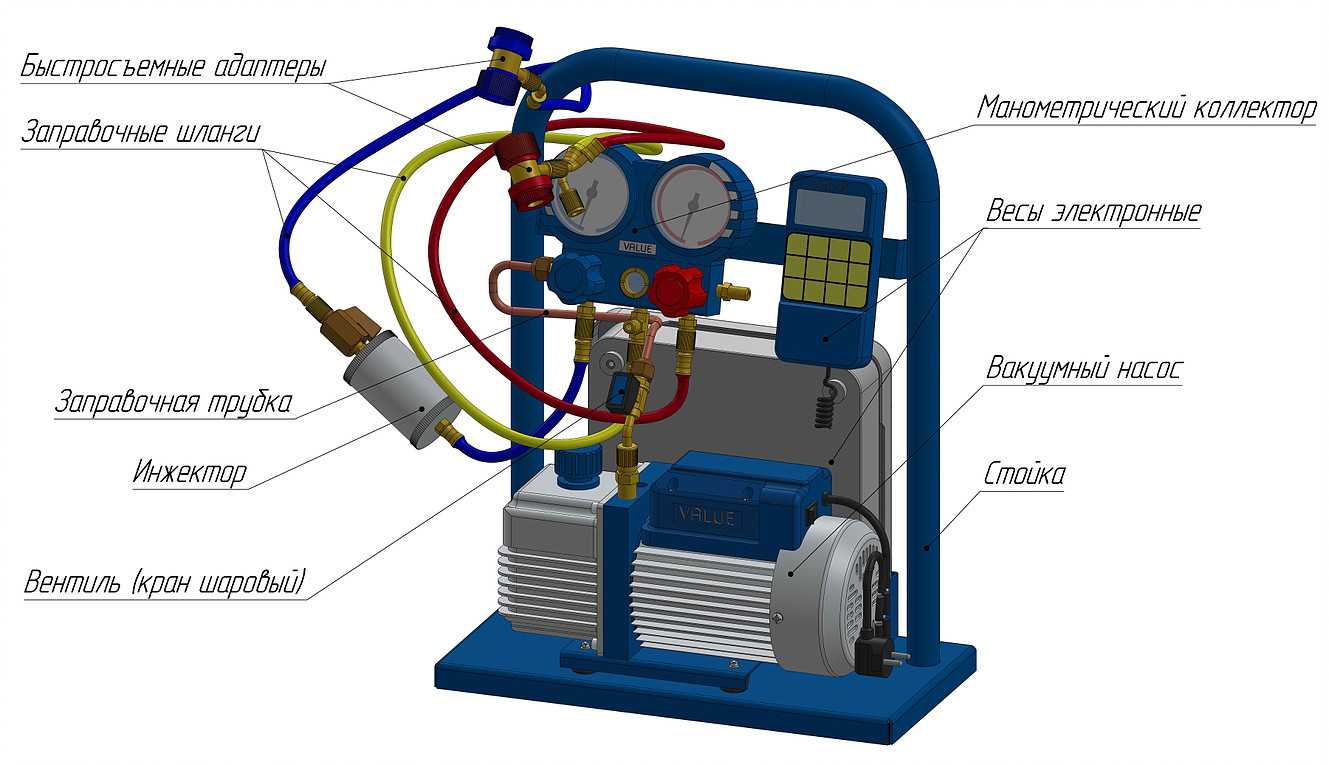

Профессиональная заправка кондиционеров требует специализированного оборудования, обеспечивающего точность дозировки хладагента, герметичность соединений и безопасность работ. Без корректного оснащения невозможно выполнить процедуру в соответствии с техническими стандартами и экологическими нормами.

Комплект оборудования должен включать инструменты для диагностики, эвакуации воздуха, контроля параметров системы и непосредственного введения хладагента. Рассмотрим ключевые компоненты профессионального набора.

Базовый комплект оборудования

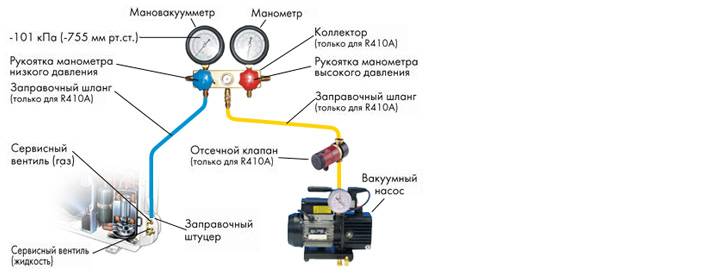

- Манометрический коллектор – прибор с высоко- и низконапорными манометрами для контроля давления в системе, оснащенный запорными вентилями и штуцерами.

- Вакуумный насос – устройство для удаления воздуха и влаги из контура перед заправкой (производительность от 5 м³/ч).

- Цифровые весы – высокоточное оборудование (погрешность ±1 г) для взвешивания баллона с хладагентом во время заправки.

- Шланги с запорными клапанами – комплект армированных трубок с быстросъемами для подключения к сервисным портам кондиционера.

Дополнительные инструменты и расходные материалы:

| Течеискатель | Электронный детектор для поиска микроутечек хладагента |

| Термометр/пирометр | Прибор для замера температуры на магистралях и теплообменнике |

| Адаптеры переходные | Набор переходников под разные типы сервисных портов (R134a, R410a) |

| Защитные средства | Очки, перчатки, респиратор для работы с хладагентами |

Техника безопасности при работе с хладагентом

Хладагенты представляют серьёзную опасность при нарушении правил обращения. Низкая температура кипения веществ (до -50°C) вызывает мгновенное обморожение кожи и глаз при контакте с жидкой фазой. Пары тяжелее воздуха скапливаются внизу, вытесняя кислород и создавая риск удушья в замкнутых пространствах.

Отдельные типы фреонов (R22, R410A) при нагреве свыше +250°C разлагаются на токсичные соединения, включая фосген. Несоблюдение норм давления приводит к разрыву магистралей: утечки вблизи открытого огня или искр провоцируют воспламенение углеводородных хладагентов (R290, R600a).

Ключевые требования безопасности

- Используйте СИЗ: защитные очки с боковинами, кислотостойкие перчатки, спецодежду, респиратор при заправке аммиака (R717).

- Проветривайте помещение: концентрация паров не должна превышать 0,3% от объёма воздуха.

- Исключите источники огня: запрет на курение, работы с электроинструментом в зоне заправки.

Действия при утечке или аварии

- Немедленно отключите оборудование, перекройте вентили баллонов.

- Покидайте зону при запахе газа или признаках удушья (головокружение, тошнота).

- При попадании хладагента на кожу: промойте место водой 15 минут, не растирайте обмороженный участок.

- Обеспечьте вентиляцию помещения до полного выветривания паров.

Ограничения по типам хладагентов

| Тип фреона | Класс безопасности | Особые меры |

|---|---|---|

| R32, R290 | A2L (легковоспламеняемый) | Заземление оборудования, датчики газа |

| R410A, R134a | A1 (нетоксичный) | Защита от обморожения |

| R717 (аммиак) | B2L (токсичный) | Полный комплект СИЗ, противогаз |

Запрещено: заправлять системы под давлением без манометрического коллектора, использовать баллоны с повреждёнными вентилями, смешивать разные типы фреонов. Утилизация осуществляется только через сертифицированные центры сбора.

Подготовка системы перед заправкой: поиск утечек

Проверка герметичности системы кондиционирования обязательна перед любой дозаправкой хладагентом. Заправка системы с существующей утечкой неэффективна – фреон быстро уйдет, что приведет к повторному сбою и бесполезным затратам. Тщательная диагностика позволяет точно локализовать проблемные места для последующего ремонта.

Игнорирование поиска утечек или поверхностная проверка гарантированно ведут к повторному выходу системы из строя в короткие сроки. Даже малозаметная потеря хладагента со временем критически снижает производительность кондиционера и увеличивает нагрузку на компрессор, провоцируя его преждевременный износ.

Методы обнаружения утечек хладагента

Существует несколько основных способов поиска негерметичных участков, отличающихся точностью и сложностью:

- Визуальный осмотр: Поиск масляных пятен на стыках трубопроводов, штуцерах, радиаторе конденсатора и испарителе. Масло из компрессора смешивается с фреоном и выступает наружу в местах протечек.

- Мыльный раствор: Нанесение специального пенного состава или концентрированного мыльного раствора на подозрительные соединения и участки. Появление пузырей четко указывает на место утечки.

- Электронный течеискатель: Использование профессионального прибора, чувствительного к газу-хладагенту. Современные течеискатели обнаруживают даже минимальные концентрации фреона с высокой точностью.

- Ультрафиолетовая индикация (УФ-краситель): Введение в систему специальной УФ-добавки вместе с хладагентом и маслом. После кратковременной работы системы утечки легко обнаруживаются под УФ-лампой по характерному свечению.

После успешного обнаружения и устранения всех утечек система кондиционирования должна пройти процедуру вакуумирования. Вакуумный насос удалит воздух и пары влаги из контура, которые препятствуют нормальной работе и могут вызвать коррозию внутренних компонентов.

Подключение заправочной станции к сервисным портам

Убедитесь, что кондиционер выключен, а заправочная станция расположена на ровной поверхности. Проверьте чистоту сервисных портов на автомобиле, удалив загрязнения ветошью при необходимости. Подберите переходники шлангов станции, соответствующие типу портов (низкого и высокого давления), обычно обозначенных синим (LOW) и красным (HIGH) цветами.

Снимите защитные колпачки с сервисных портов системы кондиционирования. Кратковременно нажмите на золотник порта клапаном шланга для удаления воздуха (стравить 1-2 секунды). Подсоедините синий шланг станции к порту НИЗКОГО давления (более толстая трубка), а красный – к порту ВЫСОКОГО давления (тонкая трубка). Затяните соединения вручную, избегая перекосов.

Последовательность операций

- Подсоедините манометрические шланги к портам: синий → LOW, красный → HIGH.

- Проверьте герметичность соединений визуально и по показаниям манометров (не должно быть резкого падения давления).

- Откройте вентили НИЗКОГО и ВЫСОКОГО давления на заправочной станции.

- Подключите желтый сервисный шланг к баллону с хладагентом.

Важно: При подключении избегайте перепутывания шлангов – это приведет к некорректным показаниям и повреждению оборудования. Все вентили на станции должны быть закрыты до начала заправки.

Процедура вакуумирования системы кондиционера

Вакуумирование системы кондиционера – обязательный этап перед заправкой хладагентом, направленный на удаление воздуха и паров влаги из контура. Пренебрежение этой операцией приводит к снижению эффективности охлаждения, окислению масла компрессора и риску гидроудара.

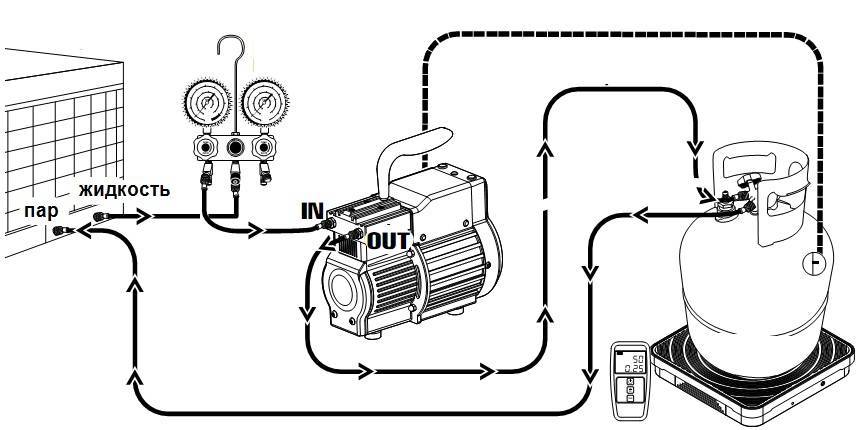

Процедура выполняется с помощью вакуумного насоса и манометрической станции, подключенных к сервисным портам системы (низкого и высокого давления). Насос создает глубокий вакуум, испаряя остатки влаги и вытягивая неконденсируемые газы.

Последовательность операций

- Подключение оборудования: Шланги манометрической станции (синий – к порту низкого давления, красный – к порту высокого давления) присоединяются к сервисным вентилям. Центральный желтый шланг станции подключается к входу вакуумного насоса.

- Запуск вакуумирования: Открываются вентили на манометрической станции (оба крана LOW и HIGH). Включается вакуумный насос. Контроль давления ведется по манометру низкого давления.

- Контроль глубины вакуума: Система откачивается до достижения стабильного остаточного давления не выше -30 inHg (миллиметров ртутного столба) или -1 bar на манометре. Минимальное время откачки – 30 минут (может требоваться больше для больших систем или при подозрении на сильное увлажнение).

- Проверка герметичности (опционально, но рекомендовано): Насос выключается, вентили станции остаются открытыми. Система наблюдается 10-15 минут. Устойчивое положение стрелки манометра подтверждает отсутствие утечек. Рост давления указывает на проблему.

- Завершение вакуумирования: При стабильном вакууме вентили на манометрической станции закрываются. Вакуумный насос отключается. Система готова к заправке хладагентом.

Критические параметры

| Параметр | Значение | Примечание |

|---|---|---|

| Целевое остаточное давление | ≤ -30 inHg (-1 bar) | Более высокое давление – недостаточная осушка |

| Минимальное время откачки | 30 минут | Увеличивается для больших контуров/влаги |

| Время проверки герметичности | 10-15 минут | Строго при отключенном насосе |

Важно: Перед отсоединением желтого шланга от насоса после вакуумирования необходимо приоткрыть вентиль низкого давления (LOW) на манометрической станции, чтобы впустить небольшое количество хладагента из баллона в шланг. Это предотвращает засасывание воздуха в систему при отключении.

Расчет необходимого количества хладагента

Точное определение объема хладагента критично для эффективной работы кондиционера. Недостаток приводит к снижению холодопроизводительности и перегреву компрессора, а избыток вызывает гидроудар, масляное голодание и повышенную нагрузку на компоненты.

Основным ориентиром служат технические данные производителя, указанные на шильдике оборудования или в документации. При отсутствии информации применяют расчетные методы, учитывающие параметры системы.

Способы расчета

1. По заводским спецификациям:

- Номинальное количество указано в техническом паспорте или на табличке наружного блока (в граммах или килограммах).

- Для мульти-сплит систем базовый объем указан для наружного блока, а дополнения рассчитываются по трассе.

2. По длине магистрали:

- Измерьте общую длину фреоновой трассы между блоками.

- Сравните с длиной, предустановленной производителем (обычно 5-7 метров).

- Рассчитайте добавку по формуле:

Дополнительный хладагент (г) = (Фактическая длина трассы – Стандартная длина) × Доза на метр

Значение "Доза на метр" зависит от диаметра труб и типа фреона (например, R410A: 20-30 г/м для труб ø6,35 мм).

| Диаметр труб (мм) | R22 (г/метр) | R410A (г/метр) |

|---|---|---|

| 6,35 | 15-20 | 20-30 |

| 9,52 | 40-50 | 50-60 |

3. Косвенный метод (по давлению и температуре):

- Используется при сервисном дозаправке для восполнения утечек.

- Требует измерения давления в системе и температуры конденсации/испарения.

- Сверьте показания с PT-диаграммой конкретного хладагента для определения недозаправки.

Важные нюансы: Всегда указывайте тип фреона (R32, R410A и т.д.) – нормы дозаправки различаются. Для систем с рекуператором или каскадным охлаждением расчет проводится по спецметодикам с привлечением профильного ПО.

Контроль давления во время заправки

Постоянный мониторинг давления в сервисных портах низкой и высокой стороны – обязательное условие безопасной заправки. Используйте манометрический коллектор, подключенный к шлангам соответствующего давления (синий – низкое, красное – высокое). Наблюдайте за показаниями в реальном времени, избегая резких скачков.

Давление напрямую зависит от температуры окружающего воздуха. Сверяйтесь с таблицей соответствия давления хладагента и температуры (Pressure-Temperature Chart) для вашего типа фреона. Заправку проводите медленно, ориентируясь на давление в магистрали низкого давления при работающем компрессоре на минимальных оборотах.

Ключевые правила контроля

- Запрещено превышать максимальное рабочее давление, указанное в технических данных кондиционера.

- При включенном компрессоре давление на низкой стороне должно соответствовать табличным значениям для текущей температуры.

- Давление на высокой стороне контролируется для исключения критических перегрузок системы (обычно в 2.2-2.8 раза выше низкого).

| Тип фреона | Температура (°C) | Ожидаемое давление (низкая сторона, бар) |

|---|---|---|

| R134a | +25 | 3.5-4.0 |

| R410A | +25 | 8.5-9.5 |

| R32 | +25 | 10.5-11.5 |

При отклонении показателей немедленно остановите заправку. Низкое давление указывает на недостаток хладагента или засор, а чрезмерно высокое – на перезаправку, неисправность конденсатора или попадание воздуха. Для точного дозирования используйте электронные весы, сверяя массу добавленного фреона с паспортными данными системы.

Использование метра для контроля уровня заправки

Манометрический коллектор (метр) подключается к сервисным портам кондиционера: красный шланг – к газовой магистрали (высокое давление), синий – к жидкостной (низкое давление). Центральный желтый шланг соединяется с баллоном хладагента через заправочную станцию. Герметичность соединений проверяется кратковременным открытием вентилей баллона.

При работающем компрессоре на холостых оборотах двигателя отслеживаются показания манометров. Низкое давление на шкале синего манометра должно соответствовать норме для конкретной марки хладагента и температуры окружающей среды (используются спецтаблицы или мобильные приложения). Превышение значений указывает на перезаправку, занижение – на недостаток фреона.

Ключевые этапы контроля

- Прогрев системы: Включить кондиционер на максимальный холод (+16°C) и вентилятор на высокую скорость.

- Стабилизация давления: Дождаться выравнивания показаний (5-7 минут).

- Сверка с эталоном: Сравнить данные синего манометра с нормативом (например, R134a при +25°C: 2.1-2.5 бар).

| Температура воздуха (°C) | Давление R134a (бар) |

| 20 | 1.5-1.9 |

| 25 | 2.1-2.5 |

| 30 | 2.7-3.2 |

Важно: При заправке фреон подается медленно с перерывами (10-15 секунд), чтобы избежать гидроудара. Одновременно контролируется температура воздуха из дефлекторов – оптимальное падение составляет 8-12°C относительно уличной. Окончательная корректировка давления выполняется после 3-5 минут стабильной работы компрессора.

Методика заправки газовой и жидкой фазами

Заправка газовой фазой применяется при полном отсутствии хладагента в системе или после вакуумирования. Хладагент подаётся из баллона в газообразном состоянии через низконапорный порт (обычно на стороне всасывания компрессора). Баллон устанавливается вентилем вверх для забора пара. Заправка осуществляется при выключенном компрессоре кондиционера.

Заправка жидкой фазой используется для дозаправки системы и выполняется через высоконапорный порт (на линии нагнетания). Баллон переворачивают вентилем вниз, обеспечивая подачу жидкого хладагента. Компрессор должен работать во время процесса. Этот метод требует особой осторожности из-за риска гидроудара.

Ключевые этапы заправки

- Подготовка оборудования:

- Подключение манометрической станции к сервисным портам системы

- Продувка шлангов хладагентом для удаления воздуха

- Контроль параметров:

- Мониторинг давления на манометрах

- Измерение температуры на магистралях

- Дозирование хладагента:

- Газовая фаза: контроль по массе баллона

- Жидкая фаза: кратковременное открытие вентиля баллона

- Проверка результата:

- Анализ перегрева/переохлаждения

- Визуальный осмотр на герметичность

| Критерий | Газовая фаза | Жидкая фаза |

|---|---|---|

| Скорость заправки | Медленная | Быстрая |

| Риск гидроудара | Отсутствует | Высокий при ошибках |

| Точность дозировки | Высокая (по весу) | Низкая |

Важно: При заправке жидкой фазой необходимо избегать попадания жидкого хладагента в работающий компрессор. Всегда используйте защитные очки и перчатки. Окончательный контроль давления и температуры обязателен для обеих методик.

Проверка эффективности охлаждения после заправки

После завершения заправки системы хладагентом необходимо убедиться в корректной работе кондиционера. Запустите двигатель автомобиля и активируйте систему кондиционирования на максимальный режим охлаждения (A/C на MAX, рециркуляция воздуха включена, вентилятор на самой высокой скорости). Дождитесь стабилизации работы компрессора – обычно это занимает 5-10 минут.

Используйте цифровой термометр для замера температуры воздуха на выходе центральных дефлекторов. Поместите датчик в воздушный поток, избегая контакта с металлическими частями. Параллельно измерьте температуру атмосферного воздуха в тени рядом с автомобилем для последующего сравнения показателей.

Критерии оценки производительности

Рассчитайте норматив охлаждения: разница между температурой на выходе дефлекторов (Tвых) и температурой окружающей среды (Tокр) должна составлять:

- Минимум 10-12°C при влажности воздуха до 70%

- 14-18°C в условиях сухого климата (влажность <40%)

Дополнительные индикаторы эффективности:

- Конденсация влаги на магистралях низкого давления

- Стабильные циклы включения/выключения компрессора

- Отсутствие посторонних шумов в работе системы

| Температура окружающего воздуха (°C) | Нормативный диапазон Tвых (°C) | Допустимое отклонение |

|---|---|---|

| 25-30 | 8-12 | +2°C |

| 30-35 | 10-15 | +3°C |

| >35 | 14-18 | +4°C |

При несоответствии параметров выполните диагностику: проверьте давление в системе, герметичность соединений, работу вентиляторов и состояние конденсатора. Повторная заправка требуется только при подтверждении утечки или недостаточном количестве хладагента.

Диагностика ошибок при некорректной работе системы

Перед заправкой кондиционера критически важно провести комплексную диагностику для выявления причин утечки хладагента или снижения эффективности системы. Игнорирование этого этапа приведет к повторной поломке и бесполезной трате ресурсов.

Основные методы диагностики включают визуальный осмотр, проверку давления в контурах, анализ температурных показателей и тестирование электрических компонентов. Точное определение источника проблемы позволяет избежать необоснованной заправки и сосредоточиться на ремонте дефектных узлов.

Этапы диагностики

Последовательное выполнение проверок гарантирует выявление скрытых неисправностей:

- Визуальный осмотр:

- Поиск масляных пятен или следов фреона на трубках, соединениях и радиаторах

- Проверка целостности конденсатора и испарителя

- Контроль состояния дренажной системы

- Измерение давления:

- Подключение манометрической станции к сервисным портам

- Сравнение показателей на работающем/выключенном компрессоре с нормативами производителя

- Температурный анализ:

- Замер перепада температур на входе/выходе испарителя

- Контроль нагрева линий хладагента

Распространенные ошибки при диагностике, приводящие к некорректным выводам:

| Неисправность | Ложные симптомы | Метод проверки |

| Загрязнение радиаторов | Повышенное давление в системе | Промывка сот водой под давлением |

| Неисправность ТРВ | Обмерзание магистралей | Замер перегрева пара на выходе испарителя |

| Сбой датчиков | Некорректное отключение компрессора | Проверка мультиметром |

Обязательно выполните тестирование компрессора на сопротивление обмоток и наличие межвитковых замыканий. Проверьте работу вентиляторов и состояние фильтров – их неисправность имитирует симптомы утечки фреона. Только после устранения всех выявленных дефектов переходите к вакуумированию и заправке системы.

Список источников

При подготовке материалов использовались официальные технические руководства ведущих производителей автомобильного оборудования, нормативные документы и специализированные издания. Все рекомендации соответствуют актуальным требованиям безопасности и стандартам обслуживания климатических систем.

Информация была сверена с профессиональной литературой для автосервисов и инструкциями по эксплуатации диагностического оборудования. Особое внимание уделено корректности процедур работы с хладагентами и экологическим нормативам.

- Руководства по ремонту и обслуживанию кондиционеров (R134a/R1234yf) от автопроизводителей

- ГОСТ Р 51708-2020 "Системы кондиционирования. Требования безопасности"

- Технические паспорта станций для заправки хладагентом (Robinair, Bosch)

- Методические указания по использованию детекторов утечек

- Протоколы калибровки манометрических коллекторов

- Инструкции по утилизации хладагентов (F-Gas Regulation)

- Сервисные бюллетени производителей компрессоров (Denso, Sanden)

- Рабочие журналы заправки кондиционеров (шаблоны учетных форм)