Защита двигателя Шериф - виды, свойства, монтаж

Статья обновлена: 28.02.2026

Сигнализация Sheriff является одним из ключевых элементов защиты автомобиля, а её двигатель представляет собой уязвимый компонент, требующий особого внимания. Блокировка силового агрегата предотвращает угон, делая запуск невозможным без авторизации владельца.

Эффективная защита двигателя включает несколько типов блокировок, различающихся по принципу действия, скрытности установки и уровню помехозащищённости. Понимание их характеристик и особенностей монтажа критически важно для создания надёжной противоугонной системы.

В статье подробно рассмотрены основные методы блокировки двигателя Sheriff, их технические параметры, преимущества, ограничения и ключевые аспекты профессиональной установки.

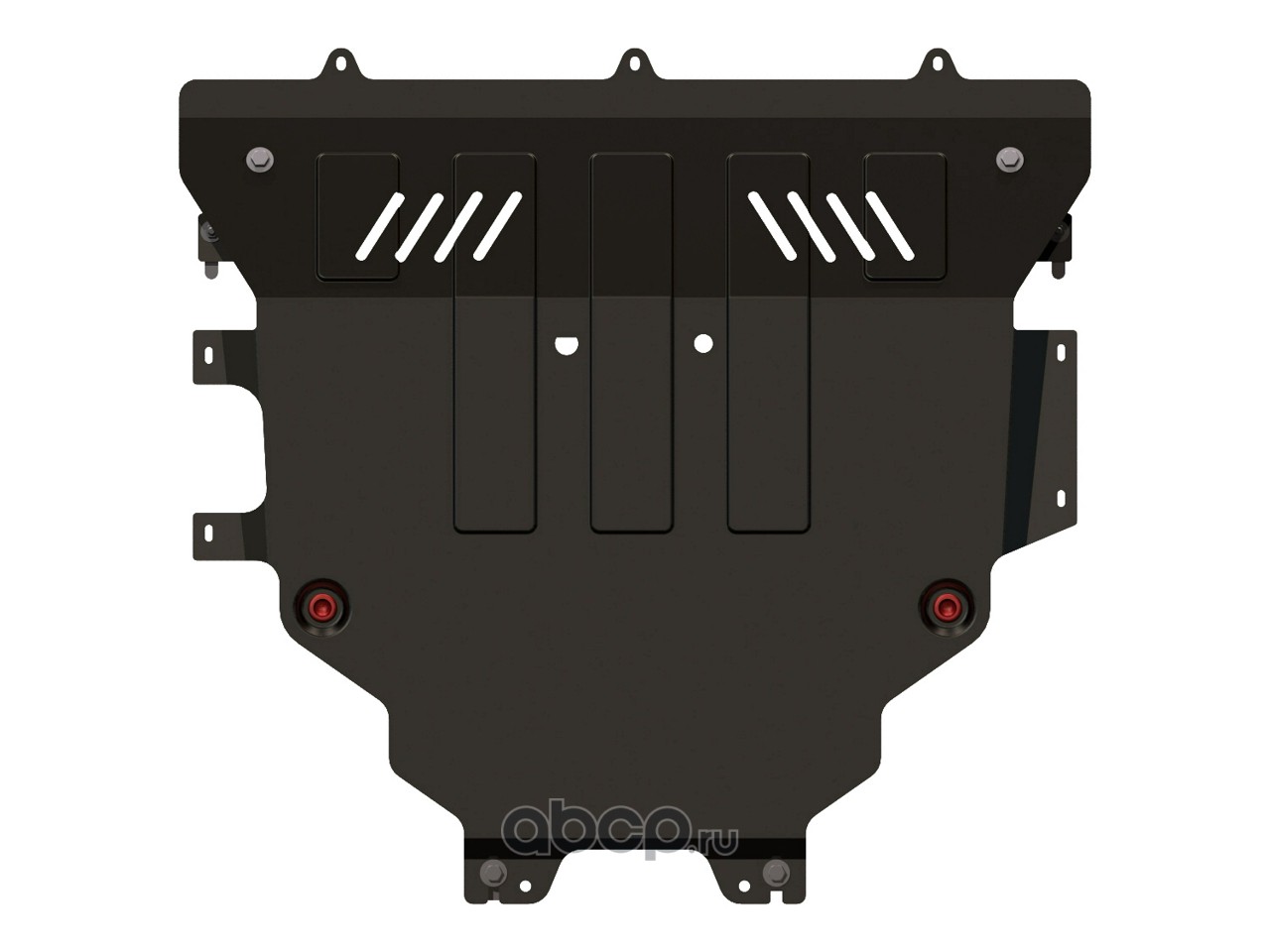

Стальные защиты Шериф: особенности конструкции

Стальные защиты двигателя Шериф изготавливаются методом штамповки из высокопрочной листовой стали толщиной 2-3 мм, что обеспечивает оптимальное сочетание прочности и веса. Конструкция разработана с учетом геометрии конкретных моделей автомобилей, обеспечивая точное прилегание к кузову и сохранение дорожного просвета.

Ребра жесткости, интегрированные в плоскость защиты, повышают устойчивость к деформации при ударах о препятствия. По периметру установлены усиленные борта с технологичными изгибами, предотвращающими загибание краев при эксплуатации. Для защиты от коррозии применяется двухслойное покрытие: цинковый слой + порошковая окраска.

Ключевые конструктивные элементы

- Система креплений: Амортизирующие сайлентблоки в точках фиксации к лонжеронам снижают вибрации

- Технологические люки: Съемные секции для доступа к масляному фильтру и сливной пробке

- Вентиляционные желоба: Перфорированные каналы для отвода тепла от силового агрегата

- Антишумовые прокладки: Базальтовое волокно между стальными слоями в премиальных моделях

| Тип конструкции | Преимущества | Сфера применения |

| Цельноштампованная | Максимальная жесткость, защита картера и КПП | Внедорожники, коммерческий транспорт |

| Комбинированная (сталь + алюминий) | Снижение веса на 25%, коррозионная стойкость | Кроссоверы, легковые автомобили |

Конструкция предусматривает интегрированные отбойники, перенаправляющие ударную нагрузку на силовые элементы рамы. При монтаже сохраняется заводная геометрия подвески за счет оригинальных крепежных кронштейнов, не требующих сверления кузова.

Алюминиевые модели: плюсы и минусы

Алюминиевые защиты двигателя Sheriff изготавливаются из высокопрочных сплавов (чаще серии 5000 или 6000), сочетающих легкий вес с устойчивостью к механическим воздействиям. Они монтируются на штатные точки крепления кузова, обеспечивая барьер от камней, бордюров и неровностей без необходимости модификации конструкции авто.

Конструктивно такие модели отличаются ребрами жесткости и технологичными воздуховодами для сохранения штатной вентиляции силового агрегата. Толщина листа варьируется от 3 до 6 мм в зависимости от модели автомобиля и требуемой степени защиты.

Преимущества и недостатки

Ключевые достоинства:

- Малый вес – снижает нагрузку на переднюю ось и улучшает топливную экономичность

- Коррозионная стойкость – не подвержены ржавчине даже при агрессивных реагентах

- Теплоотвод – эффективно рассеивают тепло от работающего двигателя

- Прочность – сплавы гасят энергию удара без критических деформаций

- Дизайн – современный внешний вид с возможностью анодирования

Основные недостатки:

- Цена – на 20-40% дороже стальных аналогов

- Предельная прочность – при экстремальных нагрузках (например, удар о крупный камень) могут получить неремонтопригодные вмятины

- Ограниченная упругость – после сильных деформаций чаще требуют замены (в отличие от стальных, которые иногда можно выправить)

| Параметр | Характеристика |

|---|---|

| Средний вес | 5-8 кг (против 12-18 кг у стали) |

| Срок службы | 10+ лет благодаря антикоррозийным свойствам |

| Рекомендуемое применение | Городская эксплуатация, легкое бездорожье |

Композитные версии защиты Sherif

Композитные версии защиты двигателя Sherif изготавливаются из многослойных материалов на основе полимеров, армированных стекловолокном или углеродными нитями. Такая конструкция сочетает легкость пластика с повышенной прочностью металлических аналогов, обеспечивая эффективное поглощение ударов при контакте с дорожной крошкой или мелкими камнями. Толщина слоев варьируется от 3 до 8 мм в зависимости от модели, что позволяет сохранять гибкость изделия при монтаже на сложные контуры двигателя.

Ключевым преимуществом композитов является устойчивость к коррозии и агрессивным реагентам (антигололедные составы, технические жидкости), а также способность выдерживать температуры от -50°C до +180°C без деформации. Современные модификации включают термостойкие добавки, снижающие тепловое воздействие на материал при длительных поездках. Специальное антиабразивное покрытие на внешнем слое минимизирует истирание поверхности при постоянном воздействии песка и гравия.

Характеристики и особенности установки

Основные эксплуатационные параметры композитных версий:

- Вес: на 40-60% легче стальных аналогов (1.8-3.2 кг в зависимости от размера)

- Шумоподавление: многослойная структура гасит вибрации двигателя

- Тип крепежа: усиленные кронштейны из нержавеющей стали с резиновыми демпферами

При монтаже критично соблюдать следующие этапы:

- Очистка посадочных мест на кузове от грязи и обработка антикором

- Фиксация кронштейтов строго по схеме производителя (недопустима самодельная переделка креплений)

- Проверка зазора (минимум 15 мм) между защитой и подвижными элементами двигателя

| Модель | Толщина (мм) | Температурный диапазон | Срок службы |

|---|---|---|---|

| Sherif CarbonShield | 6-8 | -60°C...+200°C | 10+ лет |

| Sherif FiberArmor | 4-5 | -50°C...+170°C | 7-8 лет |

Важно: после установки обязательна проверка отсутствия контакта защиты с топливными магистралями или проводкой при раскачивании двигателя вручную. Эксплуатация без этой проверки может привести к аварийным ситуациям.

Защиты с технологией Noise Reduction

Технология Noise Reduction (NR) в защитах двигателя Sheriff направлена на подавление высокочастотных помех, возникающих при работе системы зажигания. Эти помехи способны нарушать функционирование бортовой электроники автомобиля (магнитолы, навигации, датчиков) и создавать радиопомехи. Фильтрация шумов реализуется через интеграцию специальных подавляющих элементов непосредственно в конструкцию высоковольтных проводов.

Основой технологии служит распределенное сопротивление вдоль токоведущей жилы провода и применение ферромагнитных материалов в изоляции. Такая конструкция не просто экранирует помехи, а преобразует их энергию в тепло, эффективно гася нежелательные электромагнитные импульсы без снижения мощности искрообразования. Это обеспечивает совместимость с современными системами управления двигателем.

Ключевые особенности и преимущества

Защиты с технологией NR отличаются следующими характеристиками:

- Подавление помех до 40 дБ в диапазоне частот 30-1000 МГц, что соответствует строгим стандартам СЕ и FCC.

- Сохраняют стабильное сопротивление (1-6 кОм/метр) при экстремальных температурах (-50°C до +220°C).

- Многослойная изоляция: силиконовый внешний слой (устойчивый к маслам и агрессивным средам) + внутренний ферромагнитный композит.

- Совместимость со всеми типами систем зажигания (DIS, COP, традиционные катушки).

Важные аспекты установки:

- Обязательная проверка соответствия сопротивления проводов спецификациям автомобиля (используйте мультиметр).

- Запрещено перегибать провода под острым углом (минимальный радиус изгиба – 50 мм) во избежание повреждения токоведущей жилы.

- Требуется надежная фиксация в штатных держателях для исключения контакта с подвижными/нагретыми элементами двигателя.

- Подключение производится только при отключенной клемме АКБ для предотвращения случайного короткого замыкания.

| Параметр | Значение |

| Диапазон рабочих температур | -50°C до +220°C |

| Уровень подавления помех | 30-40 дБ (на 1 МГц) |

| Сопротивление жилы | 1.0 - 6.0 кОм/м |

| Минимальный радиус изгиба | 50 мм |

| Срок службы | до 7 лет (или 100 000 км) |

Толщина металла в стальных модификациях

Толщина металлических элементов в защите двигателя Sheriff напрямую влияет на прочность конструкции и способность противостоять механическим повреждениям. Для стальных модификаций производитель использует листовую сталь толщиной от 2 до 4 мм, что обеспечивает оптимальный баланс между надежностью защиты и допустимой нагрузкой на подвеску.

Выбор конкретной толщины зависит от условий эксплуатации: базовые версии оснащаются 2-3 мм сталью для городских дорог, тогда как усиленные модели (например, для бездорожья) используют 3.5-4 мм металл. Критически важные зоны (центр картера, места креплений) дополнительно укрепляются штампованными ребрами жесткости.

Ключевые характеристики по толщине

- Стандартная защита: 2-3 мм сталь + антикоррозийное покрытие

- Усиленная версия: 3.5-4 мм с двойным изгибом угловых элементов

- Зоны повышенной нагрузки: локальное утолщение до 5 мм

| Тип покрытия | Минимальная толщина | Рекомендуемый климат |

| Порошковая окраска | 2 мм | Умеренный |

| Горячее цинкование | 3 мм | Влажный/морозный |

При установке необходимо учитывать суммарный вес конструкции: защита из 4 мм стали увеличивает массу на 20-25% по сравнению с 3 мм аналогами. Для внедорожников допускается применение комбинированных решений, где центральная часть выполнена из 4 мм стали, а боковые элементы – из 3 мм для снижения нагрузки.

Аэродинамические характеристики защиты двигателя Шериф

Конструкция защиты двигателя Sheriff напрямую влияет на аэродинамику моторного отсека. Форма решёток, угол наклона рёбер и общая геометрия кожуха определяют сопротивление воздушному потоку, необходимому для охлаждения силового агрегата. Оптимизация этих параметров предотвращает локальный перегрев, особенно критичный при длительной работе на высоких оборотах или в условиях бездорожья.

Производители используют компьютерное моделирование и аэродинамические испытания для достижения баланса между защитой элементов двигателя и минимальным нарушением штатных воздушных потоков. Снижение турбулентности за радиатором и вентилятором – ключевой фактор, так как хаотичные завихрения уменьшают эффективность теплообмена и увеличивают нагрузку на систему охлаждения.

Ключевые аспекты аэродинамического проектирования

При выборе или оценке защиты учитывайте следующие характеристики:

- Профиль рёбер жёсткости: каплевидные или клиновидные сечения создают меньшее сопротивление по сравнению с прямоугольными

- Сквозность решётки: коэффициент перфорации 60-80% обеспечивает компромисс между защитой деталей и проницаемостью для воздуха

- Диффузорные зоны: специальные каналы для перенаправления потока под днищем снижают подъёмную силу на высоких скоростях

| Параметр | Оптимальное значение | Последствия нарушения |

|---|---|---|

| Угол атаки рёбер | 8-12° к набегающему потоку | Срыв потока, рост температуры на 10-15% |

| Зазор до радиатора | ≥ 40 мм | Рециркуляция горячего воздуха, снижение КПД охлаждения |

| Распределение перфорации | Усиление в зоне вентилятора | Тепловые пятна на блоке цилиндров |

Важно: Сертифицированные модели проходят тесты в аэродинамической трубе с замерами:

- Перепада давления до/после защиты

- Равномерности обдува радиатора

- Изменения расхода воздуха через интеркулер

Установка экранов с непроверенными характеристиками может привести к хроническому перегреву двигателя даже при исправной системе охлаждения, особенно в летний период или при буксировке прицепа.

Влияние веса конструкции на подвеску

![]()

Увеличение массы автомобиля за счёт установки защиты двигателя Sheriff напрямую воздействует на подвесную систему. Каждый дополнительный килограмм создаёт статическую нагрузку на пружины, амортизаторы и рычаги, снижая их рабочий ресурс. Особенно критично это для передней оси, где концентрируется основная масса защиты.

Перегруз подвески проявляется в изменении клиренса – передняя часть автомобиля может просесть на 5-15 мм в зависимости от материала защиты и исходного состояния узлов. Это нарушает заводские углы установки колёс, ускоряет износ шин и ухудшает стабильность рулевого управления на высоких скоростях.

Ключевые последствия перегруза

- Ускоренный износ демпфирующих элементов: амортизаторы теряют герметичность, масляные стойки перегреваются

- Деформация пружин: снижение упругости, риск поломки витков на бездорожье

- Нарушение геометрии рычагов: изгибы сайлент-блоков, люфты в шаровых опорах

| Материал защиты | Средний вес (кг) | Просадка передка (мм) |

|---|---|---|

| Сталь 3 мм | 18-25 | 10-15 |

| Алюминий 4 мм | 8-12 | 5-8 |

| Композит | 6-9 | 3-6 |

Для компенсации влияния веса обязательна предварительная диагностика подвески: замер давления в шинах, проверка состояния опор стоек и пружинных чашек. На автомобилях с пробегом свыше 100 000 км рекомендуется усиление подвески – замена пружин на усиленные версии (например, Eibach) или установка проставок.

Система крепления Smart Mount

Система крепления Smart Mount представляет собой инновационное решение для установки защиты двигателя Шериф, исключающее необходимость сверления кузова. Конструкция разработана для универсального монтажа на различные модели автомобилей с сохранением гарантии производителя.

Ключевой особенностью Smart Mount является использование штатных точек крепления двигателя и элементов подвески. Система включает набор кронштейнов из высокопрочной стали с антикоррозийным покрытием, адаптеров под конкретные марки авто и демпфирующих прокладок для гашения вибраций.

Технические характеристики и преимущества

- Материалы: Горячекатаная сталь 3 мм с порошковой покраской

- Совместимость: Охват 95% модельного ряда легковых авто (европейские, азиатские, американские)

- Динамические нагрузки: Выдерживает ударные воздействия до 12 тонн

- Термостойкость: Рабочий диапазон от -50°C до +150°C

| Параметр | Значение | Преимущество |

|---|---|---|

| Время установки | 35-50 минут | Сокращение монтажных работ в 3 раза |

| Регулировка | ±15° по вертикали/горизонтали | Точная подгонка под геометрию авто |

| Вес конструкции | 1.8-2.3 кг | Минимальное увеличение нагрузки на подвеску |

Особое внимание уделено безопасности: все элементы имеют скругленные кромки, исключающие повреждение проводки. Система сертифицирована по стандартам ECE R93 (защита при фронтальном ударе) и включает виброизолирующие вставки из резины EPDM, снижающие шумообразование на 40%.

Монтаж осуществляется в три этапа: фиксация базовых кронштейнов на силовые элементы шасси, установка регулируемых стоек с контролем зазоров, финальная протяжка крепежа динамометрическим ключом с усилием 90-110 Н·м. Для диагностики предусмотрены технологические окна доступа к масляному фильтру и элементам трансмиссии.

Термостойкое покрытие Defender-Coat

Defender-Coat представляет собой инновационное керамическое покрытие, специально разработанное для защиты критических узлов двигателя Шериф от экстремальных температур и агрессивных сред. Состав формирует монолитное термобарьерное покрытие, предотвращающее тепловой пробой и коррозию металлических поверхностей при прямом контакте с открытым пламенем или раскалёнными газами.

Наносится методом аэрозольного напыления, обеспечивая равномерное покрытие сложных контуров коллекторов, турбин, выпускных трактов и ГБЦ. Технология отверждения при температуре свыше 200°C гарантирует формирование химически инертного слоя с адгезией к металлу от 5 МПа, что исключает отслаивание в условиях вибрационных нагрузок.

Ключевые эксплуатационные параметры

Термостабильность: Сохраняет целостность при постоянном нагреве до 1100°C и пиковых нагрузках до 1300°C. Коэффициент теплопроводности – 0.08 Вт/м·К.

- Механическая стойкость: Твёрдость по Шору 85D, устойчивость к абразивному износу (потеря массы менее 0.2 г/см² при испытании пескоструем)

- Химическая инертность: Нейтрален к маслам, антифризам, солевым растворам и выхлопным газам

- Эксплуатационный ресурс: 7 лет или 200 000 км пробега без потери защитных свойств

Процедура нанесения

- Пескоструйная обработка поверхности до степени чистоты Sa 2.5

- Обезжиривание растворителем на основе ацетона

- Напыление в 3 слоя с промежуточной сушкой 15 минут

- Термоотверждение при работе двигателя под нагрузкой 45 минут

| Параметр | Значение |

| Температура нанесения | от +5°C до +35°C |

| Расход на 1 м² | 450-500 мл |

| Время межслойной сушки | 12-15 мин |

| Полная полимеризация | через 24 часа |

Важно: Применение требует обязательной защиты систем впуска и электронных компонентов – непокрытые зоны изолируются термоскотчем. Контроль толщины покрытия (оптимально 150-200 мкм) осуществляется магнитным толщиномером.

Подбор модели по марке автомобиля

Защита двигателя Sheriff проектируется с учетом конструктивных особенностей конкретных автомобилей. Каждая модель разработана для точного соответствия геометрии моторного отсека, крепежным точкам и зазорам под днищем определенной марки и модификации транспортного средства. Универсальные решения не применяются, так как не обеспечивают необходимой точности посадки и защиты критичных узлов.

Для корректного подбора необходимо учитывать три ключевых параметра: марку автомобиля (например, Kia, Hyundai, Renault), конкретную модель (Sportage, Solaris, Duster) и год выпуска. Дополнительно уточняется тип двигателя (бензин/дизель, объем) и наличие полного привода, поскольку эти факторы влияют на конструкцию подкапотного пространства и расположение элементов шасси.

Алгоритм подбора

- Используйте электронные каталоги: официальные базы данных Sheriff содержат поиск по VIN-коду или ручной выбор характеристик:

- Марка → Модель → Год выпуска → Двигатель

- Система автоматически отфильтрует совместимые модели защиты

- Проверьте типоразмер: для популярных автомобилей (например, Volkswagen Tiguan) доступно 2-3 варианта защиты в зависимости от:

- Материала (сталь 2 мм / алюминий 3 мм)

- Конфигурации вентиляционных люков

- Наличия технологических вырезов для сервиса

| Марка | Модель (поколение) | Типовая модель защиты | Особенности |

|---|---|---|---|

| Toyota | RAV4 (XA50) | Sheriff SG-350 | Усиленные ребра жесткости, совместимость с гибридными версиями |

| Skoda | Octavia A7 | Sheriff SG-217M | Алюминиевый сплав, вырезы под слив масла |

| Lada | Vesta (FL) | Sheriff SG-178 | Глубокая штамповка для защиты картера на бездорожье |

Важно: при установке на автомобили с заводской защитой (например, Subaru Outback) требуется демонтаж штатного элемента. Модели Sheriff в таких случаях заменяют оригинал без модификации креплений, используя штатные точки подключения к лонжеронам.

Требования к клиренсу для монтажа

Клиренс (дорожный просвет) – критический параметр при установке защиты двигателя Sheriff. Недостаточное расстояние между нижней кромкой защиты и поверхностью дороги приводит к постоянным контактам с препятствиями, деформации пластины, повреждению креплений и элементов кузова. Избыточный клиренс снижает эффективность защиты, так как силовой элемент располагается слишком высоко и не перехватывает удар.

Требуемое значение клиренса определяется конструкцией конкретной модели защиты (стальной лист, композит, комбинированная) и геометрией автомобиля. Производитель Sheriff указывает минимально допустимый дорожный просвет для каждой совместимой модели авто в технической документации. Это значение учитывает необходимый зазор для безопасной работы подвески, провисания силового элемента под нагрузкой и предотвращения контакта при преодолении неровностей.

Ключевые аспекты и рекомендации

Минимальный клиренс: Устанавливается производителем. Для большинства легковых автомобилей с металлической защитой Sheriff составляет 140-180 мм. Точное значение обязательно уточняется в инструкции к конкретной защите для вашей марки и модели авто. Несоблюдение этого параметра – основная причина гарантийных отказов.

Контроль после установки: Обязательно измерьте расстояние от самой нижней точки защиты до земли на ровной поверхности. Замеры делайте:

- По центру защиты

- У краев в районе креплений

- В точках, где расположены усилители или ребра жесткости

Факторы, влияющие на клиренс:

| Фактор | Влияние на клиренс | Рекомендации |

| Загрузка автомобиля | Уменьшает (особенно при полной загрузке багажника и салона) | Учитывайте запас на провисание под нагрузкой при замере на пустом авто |

| Состояние подвески | Изношенные пружины/стойки уменьшают | Перед монтажом проверьте исправность подвески |

| Диаметр колес | Увеличение диаметра повышает клиренс | Учтите, если установлены нештатные колеса |

| Наличие дополнительного оборудования (фаркоп, ЛКП) | Может влиять на общую геометрию и посадку авто | Устанавливайте защиту с учетом уже смонтированного оборудования |

Последствия неправильного клиренса:

- Слишком низко: Постоянные удары, вмятины, разрушение крепежных точек, передача вибрации на кузов, риск отрыва защиты.

- Слишком высоко: Снижение уровня защиты (удар придется на незащищенные элементы), ухудшение аэродинамики, повышенный шум.

Комплектность поставки защиты Шериф

Базовая комплектация включает каркасную конструкцию (основные поперечины и продольные элементы), крепежный набор (болты, гайки, шайбы) и защитную крышку картера двигателя из штампованной стали или алюминиевого сплава. Все металлические компоненты проходят антикоррозийную обработку.

Дополнительно в набор входят монтажные кронштейны для интеграции с рамой автомобиля, уплотнительные прокладки и техническая документация (инструкция по установке, гарантийный талон). Для моделей с усиленной защитой добавляются демпфирующие накладки и сменные технологические лючки.

Стандартные компоненты

- Силовой каркас: Сборные балки (2 продольные, 3 поперечные)

- Основной щит: Цельноштампованная панель толщиной 2-3 мм (сталь/алюминий)

- Крепёж:

- Силовые болты М10/М12 – 8 шт.

- Гайки самоконтрящиеся – 8 шт.

- Усиленные шайбы – 16 шт.

- Кронштейны крепления: Литые/штампованные адаптеры под раму ТС

| Дополнительные элементы | Материал | Назначение |

|---|---|---|

| Сервисные лючки | Сталь 2 мм | Доступ к масляному фильтру/пробке |

| Вибрационные проставки | Резина EPDM | Демпфирование ударов |

| Защита руля/КПП | Алюминий 4 мм | Опционально для внедорожных модификаций |

Важно: Комплектность может варьироваться в зависимости от модели автомобиля и типа защиты (классическая/усиленная). Отсутствие технологических отверстий требует согласования при заказе.

Необходимый инструмент для установки

![]()

Правильный подбор инструментов значительно ускоряет процесс монтажа защиты двигателя Sheriff и обеспечивает корректность ее крепления к силовым элементам кузова автомобиля. Отсутствие ключевых приспособлений может привести к повреждению крепежа, негерметичности установки или снижению надежности всей конструкции.

Комплект должен включать как универсальные инструменты для демонтажа штатных элементов, так и специализированные средства для точной подгонки защитной пластины. Обязательно учитывайте особенности крепежных точек конкретной модели автомобиля и тип устанавливаемой защиты (стальная, алюминиевая, композитная).

Базовый набор инструментов

- Головки и вороток: Комплект шестигранных головок (от 10 до 17 мм), трещоточный вороток, удлинители (короткий и средний).

- Ключи: Набор рожковых ключей (8-19 мм), крестообразная отвертка (PH3/PZ3), торцевой ключ для болтов крепления защиты.

- Домкрат и опоры: Гидравлический или винтовой домкрат, пара страховочных стоек ("козелков").

- Средства обработки: Щетка по металлу для очистки резьбовых соединений, WD-40 или аналог для откручивания прикипевших болтов.

Специализированный инструмент и расходники

| Инструмент | Назначение |

|---|---|

| Дистанционные втулки (проставки) | Обеспечивают точный зазор между защитой и двигателем |

| Монтировка / монтажная лопатка | Корректировка положения защиты при совмещении отверстий |

| Диэлектрическая смазка | Обработка клемм датчиков (при демонтаже штатной защиты) |

| Моментный ключ | Затяжка ответственных болтов с усилием, указанным в инструкции |

Демонтаж штатных элементов защиты

Перед установкой защиты двигателя Шериф необходимо тщательно удалить штатные элементы, расположенные в моторном отсеке и под днищем. Эти заводские компоненты (пластиковые или тонкометаллические поддоны, брызговики, дефлекторы) не обеспечивают достаточной прочности и мешают корректному монтажу усиленной конструкции. Их сохранение приведет к некорректному прилеганию новой защиты и снижению эффективности ее работы.

Демонтаж начинается с поддомкрачивания автомобиля и снятия колес для обеспечения полного доступа к зоне установки. Крепежные элементы (болты, гайки, клипсы) штатной защиты, как правило, подвержены коррозии или прикипанию – потребуется обработка проникающей смазкой и использование силового инструмента. Важно аккуратно отсоединить все датчики или жгуты проводов, закрепленные на снимаемых деталях, избегая повреждений.

Ключевые этапы демонтажа

- Подготовка: Обесточивание АКБ, очистка зоны работ от грязи.

- Снятие пластиковых элементов:

- Арки колес (при необходимости).

- Защитные кожухи в передней части (под бампером).

- Штатный пластиковый поддон (при наличии).

- Демонтаж металлических штатных защит:

- Ослабление и выкручивание крепежных болтов/гаек.

- Аккуратное снятие конструкции, контроль за положением соседних узлов (рулевые тяги, трубопроводы).

- Оценка посадочных мест: Осмотр точек крепления на кузове/подрамнике, очистка резьбовых отверстий от грязи и ржавчины.

| Тип штатного элемента | Сложность демонтажа | Риски |

|---|---|---|

| Пластиковые брызговики/подкрылки | Низкая | Поломка клипс, хрупкость пластика на морозе |

| Пластиковый поддон картера | Средняя | Срыв головок саморезов, необходимость поддержки двигателя |

| Тонкостенный стальной поддон | Высокая | Прикипание болтов, деформация элементов при силовом воздействии |

Важно: Все снятые крепежные элементы (болты, шайбы, клипсы) непригодны для повторного использования при установке защиты Шериф – применяется только комплектный крепеж. Отверстия после демонтажа тщательно очищаются для последующей установки силовых кронштейнов новой защиты.

Порядок крепления передней части

Установка передних точек крепления защиты двигателя Sheriff требует точного позиционирования относительно штатных отверстий в лонжеронах или элементах подрамника. Предварительно очистите зоны контакта от грязи и обработайте резьбовые отверстия проникающей смазкой при необходимости. Контролируйте отсутствие перекоса пластины при примерке – зазоры между защитой и силовым элементом не допускаются.

Используйте только оригинальные крепежные элементы из комплекта: болты класса прочности 8.8 или выше, усиленные шайбы и стопорные гайки. Запрещается применение самодельных переходников или удлинителей – это создает риск деформации защиты при нагрузке. Проверьте свободный ход всех электрических жгутов и шлангов вблизи зоны монтажа.

Последовательность операций

- Поднимите автомобиль на подъемнике/эстакаде, зафиксируйте противооткатными упорами

- Приложите защиту к монтажным точкам, совместив отверстия с проушинами на кузове

- Вставьте крепежные болты через демпферные втулки (при наличии)

- Наживите гайки вручную до соприкосновения с шайбами

- Выполните равномерную затяжку крест-накрест с моментом 45-60 Н∙м динамометрическим ключом

- Проконтролируйте отсутствие контакта защиты с:

- рулевыми тягами

- картером двигателя

- элементами выхлопной системы

После фиксации проверьте надежность посадки ударным тестом – резко надавите ладонью на край защиты. Посторонние стуки, скрипы или вибрации недопустимы. При движении по неровностям на малой скорости убедитесь в отсутствии деформационных напряжений.

Регулировка задней секции защиты

Регулировка задней секции защиты двигателя Sheriff критична для корректной работы системы. Она обеспечивает точное позиционирование защиты относительно картера двигателя и трансмиссии, предотвращая вибрации и преждевременный износ элементов.

Неверная настройка приводит к деформации креплений и снижению прочности конструкции. Процедура требует последовательных действий с контролем зазоров и углов установки.

Этапы регулировки

- Предварительная подготовка:

- Зафиксируйте автомобиль на подъемнике

- Ослабьте крепежные болты секции (4-6 шт.)

- Корректировка положения:

- Добейтесь зазора 8-12 мм между защитой и картером

- Контролируйте параллельность кромки оси трансмиссии

- Фиксация:

- Затягивайте болты крест-накрест с моментом 45-50 Н·м

- Проверьте отсутствие контакта с подвижными элементами

| Параметр | Нормативное значение | Инструмент контроля |

|---|---|---|

| Рабочий зазор | 10±2 мм | Калибровочные щупы |

| Угол отклонения | ≤3° | Угломер |

| Момент затяжки | 48 Н·м | Динамический ключ |

Критические ошибки: перекос более 5° вызывает напряжения в точках крепления, а контакт с картером при нагрузке приводит к деформации защиты. Обязательна проверка на стенде с имитацией дорожных неровностей.

Контроль зазоров после монтажа

После установки защитной пластины Sheriff на двигатель необходимо проверить зазоры между её поверхностью и ближайшими элементами конструкции. Отсутствие достаточного пространства может привести к вибрациям, трению и преждевременному износу как защиты, так и деталей силового агрегата. Особое внимание уделяется участкам возле шкивов, патрубков системы охлаждения и элементов выхлопной магистрали.

Используйте щуп или пластиковый шаблон для замера расстояний в критичных точках. Минимально допустимый зазор регламентируется производителем и обычно составляет не менее 5 мм для неподвижных частей и 10-15 мм для подвижных элементов (например, приводных ремней). При выявлении несоответствий требуется немедленная корректировка положения пластины.

Ключевые этапы контроля

- Проверка радиального зазора вокруг вращающихся деталей (шкив коленвала, элементы ГРМ)

- Контроль осевого расстояния до элементов подвески, кронштейнов и рычагов

- Верификация зазоров в зонах температурного расширения (возле выпускного коллектора)

| Тип зазора | Минимальное значение | Инструмент проверки |

| Статичные элементы | 5 мм | Щуп 0.5-10 мм |

| Подвижные компоненты | 10 мм | Пластиковый шаблон |

| Термонагруженные зоны | 15 мм | Калиброванный клин |

Обязательно выполните тестовую поездку с последующей повторной проверкой зазоров. Вибрации и температурные деформации могут изменить первоначальные параметры. При обнаружении контакта между защитой и двигателем демонтируйте пластину для доработки посадочных мест или установки проставок.

Проверка крепежа на момент затяжки

Контроль момента затяжки крепежных элементов – критически важный этап установки защиты двигателя Sheriff. Недостаточное усилие приводит к ослаблению креплений при вибрациях и ударных нагрузках, а чрезмерное – к повреждению резьбовых соединений, корпусных деталей защиты или самого двигателя. Оба сценария существенно снижают надежность фиксации и безопасность эксплуатации.

Для точной проверки момента затяжки необходимо использовать специальный инструмент – динамометрический ключ с предварительно выставленным значением, указанным в инструкции к конкретной модели защиты Sheriff. Каждое резьбовое соединение (болты, шпильки, гайки) проверяется последовательно, без пропусков, в порядке, рекомендованном производителем (часто применяется схема "крест-накрест" или "по спирали").

Ключевые аспекты контроля момента затяжки

- Подготовка резьбы: Очистка резьбовых отверстий и крепежа от грязи, масла, старого герметика. При необходимости – нанесение фиксатора резьбы (типа Loctite), если это предусмотрено инструкцией.

- Калибровка инструмента: Регулярная поверка динамометрического ключа для гарантии точности показаний. Использование только исправного, не перегруженного инструмента.

- Плавное приложение усилия: Затяжка производится медленно, без рывков, до характерного щелчка (для ключей щелчкового типа) или достижения заданного значения на шкале (для стрелочных или цифровых).

- Повторный контроль: Обязательная повторная проверка момента затяжки после пробной поездки (примерно через 50-100 км) для компенсации возможной усадки прокладок или ослабления из-за температурных деформаций.

Важно: Никогда не используйте пневмо- или электроинструмент без последующего контроля динамометрическим ключом. Значения момента затяжки для разных точек крепления (например, кронштейны к блоку цилиндров, защита к кронштейнам) могут отличаться – строго соблюдайте данные, указанные в технической документации Sheriff.

| Тип крепежа (пример) | Рекомендуемый момент затяжки (Нм)* | Примечание |

|---|---|---|

| Болты М8 (основные кронштейны) | 22-25 | Зависит от материала блока двигателя |

| Болты М10 (силовые точки) | 45-50 | Требует особо точного контроля |

| Гайки крепления к раме/подрамнику | 35-40 | Проверять состояние резьбы на вварных гайках |

*Конкретные значения всегда указаны в инструкции к вашей модели защиты Sheriff. Данные таблицы – примерные.

Доступ к сливным отверстиям масла

Конструкция защиты двигателя Шериф должна гарантировать беспрепятственный доступ к сливной пробке картера без необходимости демонтажа всей панели. Это критически важно для оперативного обслуживания: замена масла остается самой частой процедурой, требующей регулярного взаимодействия с узлом. Отсутствие продуманного доступа увеличивает время и стоимость ТО, вынуждая СТО или владельца снимать защиту полностью.

Производитель предусматривает три основных инженерных решения для этой задачи. Каждый тип обладает специфическими характеристиками, влияющими на удобство эксплуатации, надежность защиты и итоговую стоимость изделия. Выбор оптимального варианта зависит от модели автомобиля, условий эксплуатации и приоритетов владельца.

Типы конструктивных решений

| Тип доступа | Принцип работы | Преимущества | Особенности монтажа |

|---|---|---|---|

| Съемный люк | Отдельная герметичная крышка на винтах над сливным отверстием |

|

Требует точной разметки перед креплением защиты |

| Откидной клапан | Стальная шторка на рояльных петлях с фиксатором |

|

Обязательна смазка петель раз в 2 сезона |

| Технологическое окно | Вырез в защите, закрытый резиновой заглушкой |

|

Сниженная защита от воды/грязи в зоне выреза |

При установке обязательна проверка трех параметров: соосность люка/клапана со сливной пробкой (допуск не более 3 мм), свободный ход инструмента (ключ, головка) через технологическое окно, отсутствие вибрационного контакта защиты с пробкой или поддоном. Для моделей с дополнительными датчиками или выступающими элементами картера используют комбинированные решения – например, люк + вырез для проводки.

Техосмотр после установки защиты двигателя Шериф

После монтажа защиты картера двигателя Шериф обязателен контрольный техосмотр для подтверждения корректности установки и безопасности эксплуатации. Эта процедура выявляет возможные ошибки монтажа, гарантирует отсутствие контакта защиты с подвижными элементами силового агрегата и трансмиссии, а также проверяет сохранность заводских систем вентиляции картера и слива масла.

Особое внимание уделяется отсутствию вибраций и посторонних шумов при работе двигателя на разных режимах. Проверяется надежность крепления всех болтовых соединений (особенно после первых 100–200 км пробега), целостность резиновых демпферов и соответствие заявленным клиренсным характеристикам. Игнорирование осмотра может привести к повреждению ДВС, КПП или элементов подвески.

Ключевые этапы проверки

- Визуальная диагностика:

- Отсутствие деформаций защиты при загрузке автомобиля

- Равномерность зазоров между кожухом и агрегатами

- Состояние антикоррозийного покрытия в точках сверления

- Тест-драйв:

- Контроль отсутствия стуков при проезде неровностей

- Проверка вибронагруженности на скоростях свыше 80 км/ч

- Анализ шумовых характеристик при резком старте

| Параметр | Норма | Метод проверки |

|---|---|---|

| Крутящий момент крепежных болтов | 110–130 Н∙м | Динамометрический ключ |

| Зазор между защитой и шкивами | ≥15 мм | Щуп / визуально |

| Свободный ход демпферов | 3–5 мм | Калибровочные пластины |

Обязательно проводится повторная протяжка креплений через 3–5 дней эксплуатации из-за естественной усадки уплотнителей. При выявлении отклонений (перекосы, касание кардана, следы трения о подвесные опоры) требуется немедленная корректировка положения пластины. Рекомендуется совмещать осмотр с диагностикой развал-схождения, так как установка тяжелых стальных моделей Шериф иногда влияет на геометрию подвески.

Периодичность обслуживания креплений

Регулярная проверка состояния креплений двигателя Sheriff – критически важная процедура для обеспечения долговечности защиты и предотвращения вибрационных повреждений силового агрегата. Отсутствие контроля приводит к ослаблению фиксации, деформации демпфирующих элементов и риску полного разрушения узла крепления в экстремальных условиях эксплуатации.

Рекомендуемая периодичность обслуживания напрямую зависит от интенсивности эксплуатации автомобиля, типа дорожного покрытия и климатических факторов. Производители указывают базовые интервалы, но реальные условия могут требовать более частого контроля, особенно после преодоления сложных участков или при появлении посторонних шумов.

Ключевые интервалы и процедуры

Стандартный регламент включает следующие этапы:

- Еженедельный визуальный осмотр: Проверка на наличие видимых повреждений резиновых втулок, трещин металлических элементов и следов масляных подтеков.

- Контроль затяжки болтов (каждые 5 000 км или после бездорожья):

- Проверка момента затяжки динамометрическим ключом согласно спецификации производителя

- Осмотр состояния резьбовых соединений на предмет коррозии

- Диагностика демпферов (каждые 15 000 км):

- Оценка целостности резиновых/полиуретановых компонентов

- Проверка отсутствия расслоения металлорезиновых элементов

- Комплексное обслуживание (каждые 30 000 км):

- Демонтаж защитного кожуха (при наличии)

- Дефектовка всех элементов крепления

- Замена деформированных втулок и изношенных шайб

Внеплановое обслуживание обязательно выполняется при обнаружении:

- Характерного стука в подкапотном пространстве при старте/торможении

- Вибрации рулевого колеса на холостых оборотах

- Смещения двигателя относительно оси симметрии

| Фактор влияния | Корректировка интервала |

|---|---|

| Эксплуатация в условиях повышенной влажности/солевых реагентов | Уменьшение на 30% |

| Постоянная езда по бездорожью | Уменьшение на 40-50% |

| Использование в спортивном режиме | Уменьшение на 25% |

Чистка внутренней поверхности защиты

Регулярная очистка внутренней поверхности защиты двигателя Шериф критически важна для поддержания его функциональности и долговечности. Загрязнения (пыль, грязь, дорожные реагенты, масляные пятна) накапливаются в процессе эксплуатации, ухудшая теплоотвод и провоцируя коррозию металлических элементов конструкции.

Пренебрежение чисткой приводит к перегреву силового агрегата, ускоренному износу защитного покрытия и снижению эффективности защиты при ударах. Сильно забитые грязью вентиляционные отверстия или дренажные каналы (если они предусмотрены конструкцией) нарушают температурный режим работы двигателя и трансмиссии.

Процедура очистки

Для эффективной и безопасной очистки внутренней поверхности следуйте алгоритму:

- Демонтаж защиты: Снимите защиту двигателя с автомобиля согласно инструкции производителя. Чистка непосредственно на месте установки не обеспечит необходимого качества и полноты удаления загрязнений.

- Предварительная очистка:

- Удалите крупные комья грязи, ветки, камни вручную или мягкой щеткой.

- Обильно промойте поверхность мощной струей воды (например, из мойки высокого давления). Направляйте струю под разными углами для вымывания загрязнений из углов, ребер жесткости и технологических отверстий.

- Обезжиривание: Нанесите на всю внутреннюю поверхность специализированный автошампунь или обезжириватель. Особое внимание уделите участкам с масляными или топливными пятнами. Используйте щетку с мягкой или средней жесткости щетиной для обработки поверхности.

- Тщательное ополаскивание: Тщательно смойте чистящее средство и остатки загрязнений большим количеством чистой воды. Убедитесь в полном отсутствии следов моющей химии.

- Сушка: Полностью просушите защиту перед установкой. Используйте сжатый воздух для удаления воды из труднодоступных мест и стыков. Естественная сушка на открытом воздухе также допустима, но требует больше времени.

- Контроль состояния: Во время сушки внимательно осмотрите внутреннюю поверхность на предмет:

- Глубокой коррозии или сквозных повреждений.

- Трещин в материале (особенно актуально для композитных защит).

- Состояния крепежных точек и резьбовых отверстий.

- Защитная обработка (опционально, но рекомендовано): После полной просушки нанесите на внутреннюю металлическую поверхность (если защита металлическая) антикоррозионный состав (например, преобразователь ржавчины или защитную смазку) согласно инструкции производителя состава. Для композитных защит обработка обычно не требуется.

- Установка: Установите чистую и сухую защиту двигателя обратно на автомобиль, соблюдая момент затяжки крепежных элементов.

Рекомендуемая периодичность: Проводите чистку внутренней поверхности защиты двигателя Шериф не реже 2 раз в год – весной (для удаления зимних реагентов и грязи) и осенью (перед началом зимнего сезона). После экстремальной эксплуатации (глубокая грязь, броды, бездорожье) чистку следует выполнить внепланово.

Диагностика коррозии металлических частей

Регулярная диагностика коррозии критически важна для поддержания целостности и работоспособности защитного кожуха двигателя "Шериф" и его крепежных элементов. Коррозионные процессы, особенно в условиях высокой влажности, воздействия реагентов или морской среды, способны существенно снизить прочность металла, привести к образованию сквозных поражений и нарушить герметичность защиты.

Своевременное выявление очагов коррозии на ранних стадиях позволяет предотвратить масштабные повреждения, минимизировать затраты на ремонт и избежать выхода двигателя из строя. Пренебрежение диагностикой чревато критическим ослаблением конструкции кожуха и креплений, что ставит под угрозу его основную защитную функцию.

Методы и средства диагностики

Основные подходы к выявлению коррозии на металлических компонентах системы "Шериф":

- Визуальный осмотр: Поиск видимых признаков: вздутий ЛКП, рыжих пятен, шелушения краски, пористых отложений (рыхлый рыжий налет). Требует хорошего освещения и очистки поверхности от загрязнений.

- Тактильный контроль: Простукивание поверхности для выявления отслоений защитного покрытия или скрытых пустот под ним. Использование скребка или ножа для проверки прочности покрытия и выявления рыхлого подповерхностного слоя.

- Инструментальные методы:

- Толщиномеры покрытий: Измерение толщины ЛКП для выявления зон истончения, указывающего на коррозионный процесс под слоем краски.

- Ультразвуковая дефектоскопия: Определение толщины металла и выявление скрытых очагов коррозии (расслоений, каверн) путем анализа отраженных звуковых волн.

| Метод диагностики | Что выявляет | Достоинства | Ограничения |

|---|---|---|---|

| Визуальный осмотр | Поверхностная коррозия, вздутия ЛКП | Простота, скорость, не требует спецоборудования | Только видимые дефекты, субъективность |

| Тактильный контроль | Отслоения покрытия, рыхлость основы | Простота, выявление скрытых под покрытием проблем | Требует опыта, риск повреждения покрытия |

| Измерение толщины ЛКП | Истончение покрытия (косвенный признак коррозии) | Объективность, количественные данные | Не выявляет точечную коррозию под неповрежденным ЛКП |

| Ультразвуковая дефектоскопия | Скрытые очаги, уменьшение толщины металла | Высокая точность, глубинное сканирование | Требует оборудования и квалификации, доступ к поверхности |

Ключевые характеристики для оценки: При диагностике фиксируют тип коррозии (равномерная, точечная, подпленочная), площадь поражения, глубину поражения, степень потери толщины металла, наличие сквозных повреждений и состояние защитных покрытий. Особое внимание уделяют труднодоступным местам, сварным швам, кромкам и зонам контакта разнородных металлов.

Периодичность: Диагностику рекомендуется проводить минимум 2 раза в год (весна/осень), а также после экстремальных воздействий (длительная поездка по засоленным дорогам, преодоление глубоких луж, эксплуатация в морском климате). Результаты осмотра и замеров заносят в журнал для отслеживания динамики.

Гарантийные условия производителя

Гарантия на двигатель Шериф предоставляется исключительно при соблюдении всех правил установки и эксплуатации, указанных в технической документации. Производитель покрывает дефекты материалов и производственные недостатки, выявленные в течение гарантийного срока, который начинает отсчитываться с момента покупки устройства.

Аннулирование гарантии происходит в случаях самостоятельной разборки двигателя, неквалифицированного ремонта, использования неоригинальных комплектующих или нарушения условий монтажа. Механические повреждения, коррозия из-за агрессивных сред, а также последствия перегрузок или стихийных бедствий гарантией не покрываются.

Ключевые аспекты гарантии

- Стандартный срок: 24 месяца для бытовых моделей, 12 месяцев для коммерческого использования.

- Обязательная регистрация: Активация гарантии через официальный сайт в течение 14 дней после покупки.

- Расширенная гарантия до 36 месяцев при установке авторизованным сервисным центром.

| Условие | Требование | Последствия нарушения |

|---|---|---|

| Установка | Строго по схеме производителя | Потеря гарантии |

| Обслуживание | Только в сертифицированных центрах | Отказ в ремонте |

| Эксплуатация | В пределах технических характеристик | Снятие обязательств |

- Сохраняйте оригинальный чек и гарантийный талон.

- Требуйте акт выполненных работ при профессиональной установке.

- При поломке незамедлительно обратитесь в авторизованный сервис.

Меры предосторожности при эксплуатации

Строго соблюдайте рекомендованные производителем интервалы обслуживания защитного модуля Sheriff, включая диагностику целостности корпуса, проверку герметичности уплотнений и тестирование электронных компонентов. Игнорирование регламентных работ приводит к снижению эффективности защиты и риску внезапного отказа системы.

Избегайте эксплуатации двигателя с защитой Sheriff в условиях, превышающих указанные в технической документации параметры: экстремальные температурные диапазоны (ниже -40°C или выше +120°C), длительное воздействие агрессивных химических веществ (кислот, щелочей, растворителей) или механические перегрузки вибрацией свыше 15G. Такие условия ускоряют деградацию материалов защиты.

Ключевые правила безопасности

- Контроль цепей питания: Отключайте аккумуляторную батарею при любых работах с модулем защиты. Короткое замыкание проводки вызывает термическое повреждение электроники.

- Мониторинг индикации: Немедленно реагируйте на сигналы светодиодных индикаторов модуля (LED-статусы):

- Красный мигающий: Критическая неисправность (остановка двигателя обязательна)

- Желтый постоянный: Требуется диагностика (эксплуатация с ограничениями)

- Защита от влаги: При мойке двигателя закрывайте корпус Sheriff непроницаемым чехлом. Попадание воды в разъемы вызывает коррозию контактов.

- Предотвращение перегрева: Обеспечивайте минимальный зазор 50 мм между защитным модулем и элементами выхлопной системы. Тепловой экран обязателен при близком монтаже.

Используйте только оригинальные предохранители с номиналом, указанным в схеме подключения Sheriff. Самодельные "жучки" или несоответствующие по току элементы не обеспечивают защиту от перегрузок. Регулярно проверяйте надежность крепления модуля к кузову/раме – вибрационная ослабленность крепежа ведет к обрыву проводов.

Список источников

При подготовке материала использовались специализированные технические ресурсы, официальная документация и экспертные публикации, посвященные автомобильной защите.

Основное внимание уделялось источникам, содержащим актуальные данные о конструктивных особенностях и стандартах установки.

Ключевые материалы

- Официальный технический каталог Sheriff – спецификации материалов и типоразмеры защит

- ГОСТ Р 41.29-2019 "Единообразные предписания по защите двигателя"

- Журнал "Автокомпоненты" – сравнительный анализ стальных и алюминиевых моделей

- Инструкции по монтажу от производителя Sheriff (серии SteelPro, Titanium)

- Отчеты испытательных лабораторий NAMI по ударопрочности

- Публикации автофорумов: опыт установки на кроссоверы и внедорожники

- Технический справочник "Защитные системы шасси" (изд. 2023 г.)