Затяжка ГБЦ - шаги, тонкости, устройство, советы

Статья обновлена: 28.02.2026

Затяжка головки блока цилиндров – критически важная процедура при сборке двигателя, напрямую влияющая на его герметичность, ресурс и надежность.

Неправильный момент или нарушение последовательности затяжки болтов ГБЦ гарантированно приводят к деформации деталей, утечкам масла, охлаждающей жидкости, прогару прокладки и дорогостоящему ремонту.

В этой статье детально разберем устройство узла, ключевые особенности процесса, предоставим четкую пошаговую инструкцию и практические советы от опытных автомехаников для безупречного выполнения этой ответственной операции.

Назначение и устройство прокладки ГБЦ

Прокладка головки блока цилиндров (ГБЦ) выполняет критически важную герметизирующую функцию в двигателе внутреннего сгорания. Она предотвращает взаимопроникновение технических жидкостей (масла, антифриза) и газов между блоком цилиндров и головкой блока, обеспечивая изоляцию камер сгорания, масляных и охлаждающих каналов.

Нарушение целостности прокладки приводит к серьезным неисправностям: попаданию выхлопных газов в систему охлаждения, смешиванию антифриза с маслом, снижению компрессии, перегреву двигателя и его ускоренному износу. Качественная герметизация напрямую влияет на стабильность работы силового агрегата и его ресурс.

Конструктивные особенности прокладки ГБЦ

Современные прокладки ГБЦ представляют собой многослойные композитные изделия сложной формы. Основные элементы конструкции:

- Основа: Чаще всего изготавливается из тонкой листовой стали (многослойные металлические прокладки - MLS), армированного графитом или кевларом эластомера, реже - из меди или комбинации материалов.

- Уплотнительные элементы: Сплошные бортики (бусы) вокруг отверстий цилиндров, каналов масла и охлаждающей жидкости, создающие локально высокое давление при затяжке для надежного уплотнения.

- Огневые кольца: Дополнительные металлические кольца (обычно стальные), встроенные или запрессованные в основу вокруг отверстий камер сгорания. Защищают края от экстремальных температур и давления газов.

- Прокладочные вставки: Силиконовые или резиновые уплотнители в зоне фронтальных и тыльных масляных каналов (на торцах прокладки).

- Покрытие: Специальные составы (например, на основе фторопласта) наносятся на поверхность для улучшения прилегания, заполнения микронеровностей и защиты от коррозии.

Ключевые требования к материалу и конструкции:

- Высокая термостойкость (выдерживать до 1000°C в зоне колец камер сгорания).

- Устойчивость к давлению газов (сотни атмосфер), масла, антифриза и вибрациям.

- Упругость для компенсации микродеформаций ГБЦ и блока при нагреве.

- Точное соответствие геометрии конкретного двигателя (отверстия, каналы, крепежные отверстия).

Типы крепежа: шпильки vs болты

При сборке головки блока цилиндров критически важен выбор крепежа – шпильки и болты принципиально отличаются по конструкции и влияют на качество затяжки. Болт представляет собой единую деталь с резьбой и головкой под ключ, вкручиваемую непосредственно в тело блока. Шпилька же является стержнем с резьбой на обоих концах: нижняя часть фиксируется в блоке, а верхняя служит для накручивания гайки.

Основное различие заключается в распределении нагрузок: болты создают крутящий момент при затяжке за счет трения в резьбовом соединении с блоком. Шпильки же обеспечивают чистое растяжение по оси без паразитных крутильных напряжений, так как фиксируются в блоке до момента затяжки гайки. Это напрямую влияет на стабильность усилия обжатия прокладки и ресурс соединения.

Ключевые отличия

- Надежность фиксации: Шпильки менее склонны к "усталости" металла из-за отсутствия крутящих нагрузок при затяжке

- Точность усилия: При использовании шпилек динамометрический ключ работает только с растягивающим усилием (без трения в резьбе блока)

- Риск повреждения блока: Болты при частой переборке увеличивают износ резьбовых каналов

- Юстировка ГБЦ: Шпильки упрощают установку тяжелых головок (особенно на V-образных моторах)

| Параметр | Болты | Шпильки |

|---|---|---|

| Распределение нагрузки | Комбинированное (растяжение + кручение) | Чистое растяжение |

| Требования к моменту затяжки | Учитывают трение в резьбе | Рассчитывают только на растяжение |

| Ремонтопригодность | Риск срыва резьбы в блоке | Замена гайки проще восстановления резьбы |

| Стоимость и сложность монтажа | Дешевле, установка в один этап | Дороже, требует предварительной фиксации в блоке |

Эксплуатационные рекомендации: Для стандартных двигателей достаточно заводских болтов при соблюдении регламента затяжки. Шпильки обязательны при форсировании мотора, установке облегченных ГБЦ или алюминиевых блоков. Всегда используйте новые крепежи при сборке – нагартованный металл теряет пластичность после предыдущих затяжек.

Критичность теплового расширения металлов

При нагреве двигателя все компоненты ГБЦ, болты и блок цилиндров расширяются, но с разной интенсивностью из-за отличий в коэффициентах линейного расширения материалов. Например, алюминиевая головка расширяется сильнее стальных крепёжных элементов, создавая переменные механические напряжения в узле.

Неучёт этого явления приводит к короблению привалочных плоскостей, нарушению герметичности камер сгорания и охлаждающих каналов, а также к ускоренному разрушению прокладки ГБЦ. Особенно критично при резких температурных перепадах (холодный пуск → максимальные нагрузки).

Ключевые аспекты влияния

- Дифференциал расширения: Разница в расширении алюминия (23·10-6 1/°C) и стали (11·10-6 1/°C) требует компенсации усилием затяжки.

- Термоциклическая усталость: Постепенное ослабление соединения после многократных циклов "нагрев-остывание".

- Температурные зоны: Неравномерный прогрев ГБЦ (области возле выпускных каналов ≈300°C vs 90°C у впуска) вызывает локальные деформации.

Способы компенсации

| Метод | Принцип действия | Пример применения |

|---|---|---|

| Пластичные болты | Упругое растяжение при нагреве без потери усилия стяжки | Дюрометрические шпильки TTY (Torque-To-Yield) |

| Многоэтапная затяжка | Постепенное распределение усилия для выравнивания нагрузки | Схемы "звезда" или "спираль" в 3-4 этапа с доворотом |

| Термообработанные прокладки | Специальные слои (сталь, графит), компенсирующие микросдвиги | MLS-прокладки с силиконовыми микровыступами |

- Обязательная затяжка на холодном двигателе – установка базового усилия до тепловых деформаций.

- Контроль момента при прогреве – для некоторых конструкций требуется подтяжка после первого нагрева.

- Учёт температурного гистерезиса – выдержка перед финальным моментом при замене ГБЦ.

Последствия недостаточной затяжки ГБЦ

Недостаточный момент затяжки болтов ГБЦ нарушает герметичность соединения между головкой и блоком цилиндров. Это провоцирует утечки рабочих сред и газов, создавая критические условия для двигателя.

Эксплуатация мотора с ослабленной головкой вызывает цепную реакцию неисправностей, которые быстро выводят из строя ключевые системы:

- Прогар прокладки ГБЦ – раскалённые газы прорываются через слабый прижим, прожигая уплотнение.

- Утечки технических жидкостей:

- Масло просачивается наружу через стык или в охлаждающую систему

- Антифриз попадает в цилиндры (белый дым из выхлопа) или смешивается с маслом (эмульсия на щупе/крышке ГБЦ)

- Перегрев двигателя – нарушение теплоотвода из-за разгерметизации рубашки охлаждения.

- Падение компрессии – газы прорываются из камеры сгорания, снижая мощность и повышая расход топлива.

- Деформация головки блока – локальные перегревы и неравномерные нагрузки искривляют плоскость прилегания.

- Разрушение крепёжных элементов – болты/шпильки испытывают усталостные нагрузки, приводящие к обрыву резьбы.

Опасность перетяжки болтов головки

Чрезмерное усилие затяжки болтов головки блока цилиндров (ГБЦ) создает колоссальную нагрузку на резьбовые отверстия в блоке цилиндров и на сами болты. Эта нагрузка значительно превышает расчетные значения, на которые рассчитаны материалы и конструкция двигателя.

Основная опасность кроется в том, что перетяжка часто приводит к необратимым повреждениям. Вместо обеспечения герметичности она становится причиной серьезных поломок, требующих дорогостоящего ремонта или даже замены основных компонентов двигателя.

Ключевые риски и последствия

Перетяжка болтов ГБЦ провоцирует следующие критические проблемы:

- Срыв резьбы в блоке цилиндров: Самое распространенное и тяжелое последствие. Резьба в мягком материале блока (часто алюминиевом сплаве) не выдерживает избыточного усилия и разрушается. Восстановление требует сложного ремонта с использованием футорок, спиральных вставок (Хеликоиль) или ремонтных шпилек, а в запущенных случаях – замены всего блока.

- Деформация постелей болтов и плоскости блока: Избыточное усилие может вызвать местные поднятия ("бугры") или общую деформацию привалочной плоскости блока цилиндров в районе крепежных отверстий. Это нарушает плоскостность ГБЦ и блока, делая невозможным обеспечение герметичности даже с новой прокладкой.

- Растяжение или срыв болтов: Болты ГБЦ – высокопрочные, но рассчитаны на строго определенное усилие. Перетяжка приводит к их пластическому растяжению (болты больше не создают нужного усилия при последующей затяжке) или даже к обрыву стержня.

- Деформация головки блока цилиндров: Особенно критично для алюминиевых ГБЦ. Перетяжка может вызвать коробление посадочной плоскости головки, повреждение масляных каналов или перемычек между седлами клапанов и рубашкой охлаждения.

- Повреждение прокладки ГБЦ: Излишнее сдавливание разрушает структуру прокладки (особенно многослойной стальной - MLS), выдавливает уплотнительные элементы вокруг цилиндров и каналов, приводя к течам сразу или в ближайшем будущем.

Крайне важно: Строго соблюдать последовательность, этапы и момент затяжки, указанные производителем двигателя. Использовать только исправный динамометрический ключ с точной калибровкой. Никогда не пытайтесь "дотянуть для надежности" болты, особенно на прогретом двигателе или после его остывания, если это не предусмотрено специфической процедурой (например, на некоторых дизелях). Последствия перетяжки часто фатальны для блока цилиндров.

Симптомы пробитой прокладки ГБЦ

Повреждение прокладки головки блока цилиндров – критическая неисправность, требующая немедленного вмешательства. Игнорирование признаков ведёт к катастрофическим последствиям: деформации ГБЦ, гидроудару, полному разрушению двигателя.

Диагностировать пробой можно по характерным маркерам, проявляющимся как по отдельности, так и в комплексе. Чем раньше обнаружены симптомы, тем выше шанс минимизировать ущерб и стоимость ремонта.

Типичные признаки повреждения

- Белый густой дым из выхлопной трубы – пар от сгорания антифриза, особенно заметный на прогретом моторе.

- Пузыри в расширительном бачке – выхлопные газы проникают в систему охлаждения при работающем двигателе.

- Эмульсия на масляном щупе/крышке ГБЦ – смешивание масла с тосолом образует светло-коричневую пену.

- Снижение уровня ОЖ без видимых подтёков – уход жидкости в цилиндры или масляные каналы.

- Перегрев двигателя – нарушение теплоотвода из-за газовых карманов в рубашке охлаждения.

- Хлопки в системе охлаждения – прорыв газов при сбросе давления через крышку радиатора.

- Падение компрессии в цилиндрах – тест выявляет разницу давления свыше 15% между соседними цилиндрами.

Выбор новой прокладки: материалы и толщина

Прокладка головки блока цилиндров (ГБЦ) выполняет критически важную герметизирующую функцию между блоком и головкой, предотвращая прорыв газов, утечки масла и охлаждающей жидкости. Неверный подбор материала или толщины неизбежно ведет к нарушению тепловых зазоров, потере компрессии, перегреву или гидроудару.

Деформированная или несоответствующая прокладка провоцирует прогар, смешивание технических жидкостей (эмульсия в масле), коррозию поверхностей. Даже идеальная затяжка не компенсирует ошибочный выбор этого компонента, что требует тщательного анализа перед покупкой.

Критерии выбора материалов

Современные прокладки производятся из трех основных типов материалов:

- Многослойная сталь (MLS) – 2-5 слоёв тонкой стали с резиновым или полимерным покрытием. Требует идеально ровных привалочных поверхностей. Отличается высокой термостойкостью и долговечностью, применяется в большинстве современных двигателей.

- Медь – используется в тюнинге и форсированных моторах. Обладает превосходной теплопроводностью, но требует точной обработки поверхностей и часто дополнительной герметизации периметра.

- Композитные материалы (безасбестовые) – армированные графитом или кевларом. Эластичны, хорошо заполняют микронеровности. Уступают в долговечности MLS и меди, особенно в турбированных двигателях.

Определение толщины – ключевой параметр, влияющий на степень сжатия и работу ГРМ. Руководствуйтесь:

| Фактор | Рекомендация |

| Заводская спецификация | Используйте толщину, указанную производителем двигателя |

| Шлифовка ГБЦ/блока | Увеличивайте толщину пропорционально снятому слою металла (0.1 мм снятия ≈ +0.1 мм к прокладке) |

| Тюнинг | Для снижения степени сжатия – более толстая прокладка; для повышения – тонкая (медь/MLS) |

Измеряйте штангенциркулем номинальную толщину недеформированной старой прокладки только как ориентир. После шлифовки поверхностей всегда устанавливайте более толстый вариант для компенсации изменений геометрии. Игнорирование этого правила вызывает удары клапанов о поршни или потеру компрессии.

Экспертный совет: При замене ГБЦ на аналог с иными характеристиками или после капремонта с расточкой цилиндров обязателен расчёт толщины прокладки по формуле: Исходная толщина + (высота новой ГБЦ - высота старой ГБЦ) + корректировка под снятый слой. Для сложных случаев консультируйтесь с мотористом.

Необходимость замены болтов/шпилек

При повторной затяжке головки блока цилиндров категорически запрещается использовать старые болты или шпильки, особенно если они относятся к категории одноразовых (Tightening To Yield - TTY). Эти крепежные элементы при первом монтаже подвергаются пластической деформации для создания точно рассчитанного усилия предварительной затяжки. После снятия они теряют первоначальные упругие свойства и не могут обеспечить герметичность стыка при повторном применении.

Игнорирование замены приводит к критическим рискам: неконтролируемое ослабление крепежа из-за усталости металла, нарушение равномерности распределения нагрузки на прокладку ГБЦ, деформация постелей под болты в блоке цилиндров. Результатом неизбежно становятся прогорание прокладки, утечки масла или антифриза, попадание охлаждающей жидкости в цилиндры и масляный картер.

Ключевые правила замены

- Обязательная замена TTY-болтов после первого использования – не обсуждается.

- Шпильки допускают многократное применение только при условии:

- Отсутствия видимой деформации резьбы или тела

- Подтверждения параметров длины в пределах допусков (проверка микрометром)

- Применение исключительно оригинальных крепежей или аналогов с сертификацией производителя ДВС.

| Тип крепежа | Повторное применение | Критерии проверки |

|---|---|---|

| TTY-болты (алюминиевый блок) | Запрещено | Только замена новым комплектом |

| Шпильки (чугунный блок) | Допустимо | Длина, отсутствие "шейки", чистота резьбы |

Параллельная замена шайб и гаек обязательна при использовании шпилек. Резьбовые отверстия в блоке перед установкой нового крепежа требуют тщательной очистки метчиком подходящего размера и удаления остатков масла, герметика или охлаждающей жидкости компрессором. Нарушение этих условий эквивалентно установке изношенных болтов по последствиям.

Требования к чистоте поверхности привалочных плоскостей

Абсолютная чистота привалочных поверхностей головки блока цилиндров (ГБЦ) и блока цилиндров (БЦ) – обязательное условие герметичности камеры сгорания и предотвращения утечек масла, охлаждающей жидкости или газов. Любая посторонняя частица (песчинка, металлическая стружка, остатки старой прокладки) создает локальную деформацию, нарушая равномерность прилегания и распределения усилия затяжки. Это критически влияет на долговечность соединения и правильность работы двигателя.

Поверхности должны быть визуально безупречными: без следов коррозии, нагара, масляных или охлаждающих пятен, царапин или задиров, превышающих допустимые производителем пределы. Обязательно удаляются все остатки старой прокладки и герметиков. Особое внимание уделяется масляным каналам и каналам системы охлаждения – загрязнения в этих зонах могут привести к их перекрытию и нарушению циркуляции жидкостей после сборки.

Ключевые требования и методы контроля

Проверка геометрии: Перед очисткой и после нее поверхности БЦ и ГБЦ проверяются на плоскостность с помощью точной линейки и щупа. Допустимые отклонения строго регламентированы производителем (обычно в пределах 0.05–0.1 мм на длине до 1 метра). Превышение норм требует шлифовки или фрезеровки поверхности.

Допустимые дефекты:

- Мелкие царапины (глубиной менее 0.02 мм), не пересекающие уплотняющие кромки вокруг цилиндров, масляных и водяных каналов.

- Единичные точечные коррозионные поражения вдали от критических зон, не образующие сквозных каналов.

Строго запрещено:

- Использовать абразивные материалы (наждачную бумагу, шлифовальные камни) на алюминиевых ГБЦ – они оставляют частицы в мягком металле и нарушают плоскостность.

- Применять стальные щетки или скребки, способные нанести глубокие борозды.

- Оставлять жировые или масляные загрязнения – растворители должны полностью испаряться перед установкой прокладки.

Рекомендуемые методы очистки

Механическая очистка:

- Остатки прокладки удаляются пластиковым или деревянным скребком.

- Тонкий нагар и стойкие загрязнения обрабатываются специальными роликовыми очистителями из нейлона или мягкого абразива для дрели/гравёра, не повреждающими металл.

- Окончательная зачистка – чистящие салфетки из нетканого материала (Scotch-Brite) только вручную и без сильного нажима.

Химическая очистка: Специализированные аэрозоли-очистители прокладок (Loctite SF 7233, Permatex Gasket Remover) эффективно растворяют остатки. После нанесения и выдержки поверхность протирается ветошью из микрофибры и обезжиривается.

Финишная подготовка:

- Двукратное обезжиривание всей поверхности (включая отверстия под болты) чистым, не оставляющим волокон растворителем (ацетон, изопропиловый спирт) с заменой ветоши.

- Продувка сжатым воздухом под давлением для удаления пыли и остатков чистящих средств из всех отверстий и каналов.

| Тип загрязнения | Допустимый метод удаления | Запрещенный метод |

|---|---|---|

| Остатки прокладки (мягкие) | Пластиковый скребок + растворитель | Стальной скребок, нож |

| Нагар, коррозия | Мягкий абразивный ролик + обезжиривание | Наждачная бумага, грубая щетка |

| Масло, жир | Очиститель карбюратора, изопропанол | Сжатый воздух без предварительного обезжиривания |

Проверка плоскости головки и блока цилиндров

Контроль геометрии привалочных поверхностей головки блока цилиндров (ГБЦ) и самого блока – обязательный этап перед сборкой. Пренебрежение этой процедурой гарантированно приведёт к нарушению герметичности камеры сгорания, каналов охлаждения и смазки даже при использовании новой прокладки и корректной затяжке болтов.

Деформации возникают из-за термических перегрузок, неправильного демонтажа/монтажа, естественного старения металла. Без выявления и устранения неровностей (фрезеровки/шлифовки) невозможно обеспечить равномерное прилегание прокладки и стабильную работу двигателя под нагрузкой.

Методика контроля плоскости

Работы требуют чистоты и аккуратности. Последовательность действий:

- Подготовка поверхностей: Тщательно очистить привалочные плоскости ГБЦ и блока от старой прокладки, нагара, масла и грязи металлической щёткой и растворителем. Не допускать царапин абразивами.

- Инструмент: Использовать точную поверочную линейку (не менее 300 мм длиной) и набор щупов. Линейка должна быть сертифицирована.

- Проверка ГБЦ:

- Приложить линейку к поверхности по диагоналям (из угла в угол) и поперёк (через центр).

- Измерить щупом зазор между линейкой и плоскостью в центре и под каждым углом.

- Зафиксировать максимальное значение.

- Проверка блока цилиндров:

- Аналогично приложить линейку вдоль и поперёк оси коленвала, а также по диагоналям.

- Особое внимание – зонам между цилиндрами и возле болтовых отверстий.

- Оценка результатов: Сравнить максимальный зазор с допусками производителя. Превышение требует механической обработки поверхности.

| Тип двигателя / Материал | Максимально допустимый зазор (мм) |

|---|---|

| Бензиновые (чугунный блок) | 0,05 - 0,07 |

| Бензиновые (алюминиевая ГБЦ) | 0,05 |

| Дизельные | 0,03 - 0,05 |

| Спортивные/форсированные | 0,02 - 0,03 |

Критические последствия игнорирования проверки:

- Прогорание прокладки ГБЦ из-за локальных перегревов в зонах неплотного прилегания.

- Утечки антифриза в масляный картер (эмульсия на щупе/крышке маслозаливной горловины) или наружу.

- Прорыв газов в рубашку охлаждения (пузыри в расширительном бачке), перегрев двигателя.

- Снижение компрессии, троение двигателя, потеря мощности.

При обнаружении деформации, превышающей допуск, ГБЦ или блок цилиндров необходимо обязательно отправить на фрезеровку/шлифовку на специализированном оборудовании. Попытки установки с увеличенным моментом затяжки болтов лишь усугубят деформацию и приведут к поломке.

Инструмент: динамометрический ключ - основа качества

Динамометрический ключ обеспечивает точное приложение заданного усилия к крепежным элементам при затяжке головки блока цилиндров (ГБЦ). Его применение исключает риски недотяга или перетяга болтов, которые ведут к деформации посадочных плоскостей, нарушению герметичности прокладки и дорогостоящему ремонту двигателя. Без этого инструмента добиться равномерного распределения нагрузки по всему периметру ГБЦ невозможно.

Конструкция ключа включает механизм измерения крутящего момента (пружинный, стрелочный или электронный) и систему фиксации достигнутого значения. Для работы с ГБЦ предпочтительны трещоточные модели с диапазоном 20–200 Н·м, позволяющие выполнять затяжку в несколько этапов согласно схеме производителя. Ключи с сигнальным щелчком наиболее популярны благодаря надежности и наглядности контроля.

Критерии выбора ключа для ГБЦ

- Точность калибровки – отклонение не более ±3% от номинала. Требует ежегодной поверки.

- Соответствие моменту затяжки – диапазон ключа должен перекрывать значения, указанные в мануале двигателя (обычно 60–120 Н·м + доворот на угол).

- Тип шкалы – электронные ключи фиксируют пиковое усилие, механические с трещоткой проще в обслуживании.

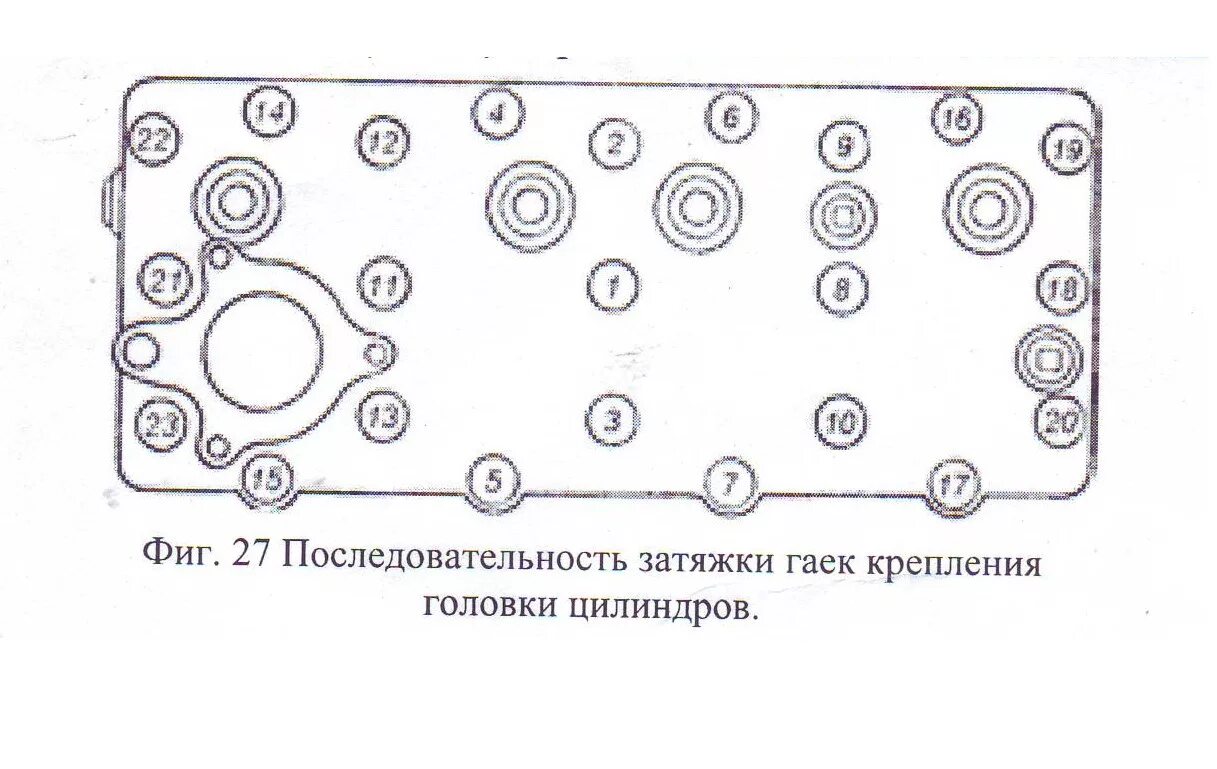

Техника затяжки: Болты ГБЦ закручиваются от центра к краям крестообразной схеме. Момент прикладывается в 3-4 этапа с последовательным увеличением усилия на 25-30%. Финишный этап – доворот на заданный угол динамометрическим ключом с угломером.

| Ошибка | Последствие |

|---|---|

| Использование ключа без калибровки | Разброс усилия до 25%, деформация ГБЦ |

| Затяжка "на глаз" | Прогар прокладки, попадание антифриза в масло |

| Несоблюдение схемы | Перекос плоскости ГБЦ, нарушение герметичности камер сгорания |

Важно: Перед работой очистите резьбовые отверстия в блоке от масла и нагара, а болты обработайте молибденовой смазкой. Это исключит ложное превышение момента из-за трения и обеспечит корректное усилие на стержне крепежа.

Дополнительное оборудование: ключ для доворота угла

Ключ для доворота угла – специализированный инструмент, критически важный для современных методов затяжки ГБЦ по технологии углового момента. Он обеспечивает точный поворот крепежного элемента (болта или гайки) на строго заданный угол после достижения предварительного крутящего момента. Этот этап необходим для достижения расчетного пластического удлинения болта и создания равномерного усилия затяжки по всему периметру головки.

Принцип работы основан на измерении угла поворота, а не силы. После затяжки динамометрическим ключом до начального момента (указанного производителем), данным ключом выполняют дополнительный поворот на 90°, 120° или другой угол по спецификации. Это позволяет компенсировать факторы трения и добиться заданного натяжения болта с высокой точностью.

Ключевые особенности и применение

Использование углового ключа требует соблюдения строгих правил:

- Применяется только после достижения базового момента динамометрическим ключом

- Требует точной установки угла доворота (указан в мануале к двигателю)

- Доворот выполняется в несколько этапов по утвержденной схеме затяжки

- Обязателен контроль плавности хода – рывки недопустимы

Основные типы инструмента:

- Механические – с градуированной шкалой и фиксатором угла

- Электронные – с цифровым дисплеем и звуковой индикацией

- Адаптеры – насадки на трещоточный ключ с угломером

Сравнение характеристик:

| Тип ключа | Точность | Удобство | Стоимость |

|---|---|---|---|

| Механический | ±5° | Среднее | Низкая |

| Электронный | ±1° | Высокое | Высокая |

| Адаптер | ±3° | Хорошее | Средняя |

Критические ошибки при работе:

- Пропуск этапа предварительной затяжки динамометрическим ключом

- Нарушение последовательности доворота болтов

- Применение несоответствующей смазки резьбы

- Использование ключа на загрязненной или поврежденной резьбе

Мастера рекомендуют:

- Калибровать ключ перед ответственной работой

- Использовать специальную смазку для болтов ГБЦ

- Контролировать угол визуально по меткам на ключе и ГБЦ

- Применять только сертифицированный инструмент

Отказ от применения углового ключа или нарушение технологии доворота приводит к неравномерной нагрузке на прокладку, деформации постелей болтов и гарантированному прогаранию ГБЦ. Точное соблюдение угловых параметров – обязательное условие надежной сборки двигателя.

Запрет на повторное использование одноразовых болтов

Одноразовые болты ГБЦ (часто называемые "болтами с пластической деформацией" или TTY - Torque To Yield) специально разработаны для одноразового применения. После затяжки они подвергаются контролируемой деформации в зоне пластического удлинения, что обеспечивает сверхточное и равномерное усилие стягивания по всей плоскости головки блока. Это критически важно для герметичности камер сгорания, масляных и охлаждающих каналов.

При демонтаже такие болты безвозвратно теряют свои первоначальные физико-механические характеристики. Микроструктура металла изменяется в процессе первой затяжки, появляются необратимые дефекты в виде усталостных трещин и зон остаточного напряжения. Последующая установка приводит к критическому снижению прочности соединения даже при визуально целой резьбе.

Последствия повторного использования

Нарушение запрета провоцирует следующие риски:

- Недостаточное усилие зажима – болт не создает расчетного давления на прокладку из-за измененных свойств металла

- Деформация постелей болтов – перераспределение нагрузок разрушает посадочные отверстия в блоке цилиндров

- Обрыв шпилек при работе – усталостные трещины приводят к внезапному разрушению под термической нагрузкой

Методы идентификации одноразовых болтов:

| Визуальный признак | Описание |

| Шлицы на торце | Глубокие продольные канавки для контроля удлинения |

| Цветовая маркировка | Желтое/зеленое кольцо на головке (зависит от производителя) |

| Техническая документация | Прямое указание в мануале на запрет повторной установки |

Важно: Даже при отсутствии видимых повреждений (срывов резьбы, изгибов) повторное использование категорически запрещено. Всегда заменяйте комплект болтов новым оригинальным комплектом с соблюдением рекомендованной производителем схемы и усилия затяжки.

Подготовка: слив технических жидкостей

Перед началом демонтажа головки блока цилиндров необходимо полностью освободить системы двигателя от эксплуатационных жидкостей. Это предотвратит их утечку при разборке и защитит компоненты от загрязнения. Работу выполняют на остывшем двигателе во избежание ожогов.

Обязательно подготовьте ёмкости для слива достаточного объёма и ветошь для оперативного удаления случайных проливов. Располагайте тару непосредственно под сливными пробками и патрубками для минимизации разбрызгивания.

Порядок слива жидкостей:

- Охлаждающая жидкость:

- Откройте расширительный бачок и радиатор (при наличии крышки)

- Подставьте ёмкость под сливную пробку радиатора или блока цилиндров

- Аккуратно отверните пробку, слейте антифриз

- Моторное масло:

- Прогрейте двигатель до рабочей температуры (50-60°C)

- Открутите пробку поддона картера, предварительно подставив тару

- После стекания основной массы извлеките и очистите масляный фильтр

| Жидкость | Ключевые точки контроля |

|---|---|

| Антифриз | Проверка сливных клапанов радиатора и блока, удаление воздушных пробок |

| Масло | Чистота сливной пробки (удаление металлической стружки), состояние прокладки |

Важно: Никогда не смешивайте отработанные жидкости - сливайте масло и антифриз в отдельные ёмкости для последующей утилизации. Проверьте состояние сливных пробок - повреждённые резьбы или прокладки требуют замены перед сборкой.

Демонтаж навесного оборудования и кожухов

Перед началом работ отсоедините минусовую клемму аккумулятора для предотвращения короткого замыкания и срабатывания систем безопасности. Обеспечьте свободный доступ к двигателю, убрав декоративные панели подкапотного пространства и элементы воздуховода.

Обязательно маркируйте все снимаемые электрические разъемы, шланги и трубопроводы бирками или фотофиксацией. Подготовьте емкости для слива технических жидкостей (охлаждающая жидкость, масло из маслоохладителя) при отсоединении магистралей.

Порядок выполнения работ

- Система охлаждения

- Слейте охлаждающую жидкость через пробку в блоке цилиндров

- Отсоедините патрубки радиатора, термостата и помпы

- Демонтируйте вентилятор охлаждения с кожухом

- Топливная система и впуск

- Сбросьте давление в топливной рампе через специальный клапан

- Отсоедините топливные магистрали и форсунки

- Снимите корпус воздушного фильтра с дроссельным узлом

- Электрические компоненты

- Отключите разъемы катушек зажигания и датчиков (ДПКВ, ДПРВ, детонации)

- Отсоедините провода генератора, стартера и демпфера руля

- Снимите высоковольтные провода/катушки зажигания

- Навесные агрегаты

- Ослабьте натяжитель и снимите приводные ремни

- Демонтируйте генератор, помпу и компрессор кондиционера (при наличии)

- Открутите кронштейны крепления дополнительного оборудования

- Защитные кожухи

- Снимите пластиковые кожухи двигателя (защелки + болты)

- Демонтируйте металлические теплозащитные экраны выпускного коллектора

- Удалите защиту ремня ГРМ/цепи привода

Важные нюансы: При отсоединении топливных магистралей немедленно закрывайте отверстия заглушками. Шланги системы охлаждения, потерявшие эластичность, подлежат замене. Резьбовые соединения кронштейнов сохраняйте в маркированных контейнерах.

Порядок откручивания старых болтов ГБЦ

При демонтаже головки блока цилиндров критически важно соблюдать обратную последовательность затяжки, чтобы минимизировать деформацию деталей и предотвратить повреждение резьбы. Нарушение порядка создает локальные напряжения в металле ГБЦ и блоке двигателя, что может привести к образованию микротрещин.

Старые болты часто подвержены коррозии, закисанию или деформации, поэтому перед откручиванием обязательна обработка резьбовых соединений проникающей смазкой типа WD-40. Выждите 15-30 минут для максимального проникновения состава, при сильном прикипании процедуру повторите 2-3 раза.

Ключевые этапы процесса

Обязательные подготовительные действия:

- Очистите зону вокруг болтов от грязи и масла сжатым воздухом

- Используйте только исправные шестигранные или торцевые головки точного размера

- Применяйте динамометрический ключ с трещоткой для контроля усилия

Пошаговый алгоритм откручивания:

- Начните с центральных болтов (для рядных двигателей - со средних цилиндров)

- Откручивайте крепеж крестообразно по схеме производителя

- Сначала ослабьте все болты на ¼ оборота по очереди

- Повторите цикл, увеличивая угол откручивания до ½ оборота

- На финальном этапе полностью выверните крепеж в обратном порядке затяжки

| Тип двигателя | Пример схемы |

| 4-цилиндровый | 5-2-3-4-1 (от центра к краям) |

| 6-цилиндровый | 7-4-2-6-3-5-1 (двойная "спираль") |

| V-образный | От центра ГБЦ к периферии по каждой "полке" |

Критические рекомендации: При сопротивлении болта никогда не применяйте ударные инструменты - прогрейте ГБЦ строительным феном до 80-90°C. Если головка сорвана, используйте экстракторы для сломанных болтов. Все вывернутые болты подлежат замене независимо от состояния.

Тщательная очистка привалочных поверхностей

Качество очистки привалочных плоскостей ГБЦ и блока цилиндров напрямую влияет на герметичность соединения и долговечность ремонта. Любые посторонние частицы (остатки старой прокладки, нагар, масло, антифриз) создают микронеровности, нарушая равномерность прилегания и распределения усилия затяжки. Даже мельчайшие загрязнения способны спровоцировать утечки газов, охлаждающей жидкости или масла в будущем.

Используйте исключительно ручной механический метод очистки. Абразивные круги, металлические щетки (особенно на дрели или УШМ) категорически запрещены – они оставляют глубокие царапины и нарушают геометрию поверхности. Допускается применение пластиковых или деревянных скребков, а также специализированных химических смывок для остатков прокладок, строго по инструкции производителя, с последующей нейтрализацией и смывом.

Порядок и методы очистки

- Предварительное удаление крупных остатков: Аккуратно снимите основную массу старой прокладки и нагара пластиковым скребком. Двигайтесь вдоль плоскости, избегая ударов и царапающих движений поперек.

- Обезжиривание: Тщательно протрите поверхности бензином "Калоша", ацетоном или специальным обезжиривателем. Используйте чистые, безворсовые салфетки (микрофибра, ветошь), меняя их по мере загрязнения. Цель – полное удаление масляных и технических жидкостей.

- Финишная зачистка:

- Для металла: Мелкозернистой (P400-P600) водостойкой наждачной бумагой, смоченной в уайт-спирите или керосине. Совершайте круговые движения с минимальным нажимом. Регулярно очищайте абразив и поверхность.

- Для алюминиевых ГБЦ: Особенно осторожно! Применяйте только пластиковые скребки и спецхимию. Абразив – крайняя мера и только очень мелкий (P800+), чтобы не повредить мягкий металл.

- Контроль чистоты: После обработки поверхность должна быть абсолютно матовой, гладкой на ощупь, без видимых царапин, задиров, блестящих (непроработанных) участков или следов загрязнений. Проведите чистой белой салфеткой – не должно оставаться следов.

- Защита от коррозии и загрязнений: Немедленно после очистки и обезжиривания нанесите тонкий слой моторного масла на поверхности блока цилиндров (если сборка откладывается) для предотвращения окисления. ГБЦ желательно установить сразу.

Критически важно: Не продувайте поверхности сжатым воздухом из грязного компрессора – это занесет масло и воду. Избегайте попадания абразивной пыли и грязи в масляные и охлаждающие каналы блока и ГБЦ – прикрывайте их чистыми салфетками во время работы.

Удаление старого герметика и нагара

Тщательно очистите привалочные плоскости ГБЦ и блока цилиндров от остатков старого герметика, масляных отложений и нагара. Используйте пластиковый или деревянный скребок для предотвращения царапин на алюминиевых поверхностях. Особое внимание уделите каналам системы охлаждения и масляным отверстиям – их загрязнение нарушит циркуляцию жидкостей.

Обезжирьте поверхности после механической очистки. Применяйте специализированные очистители (бензин «Калоша», ацетон) или уайт-спирит, нанося состав на безворсовую салфетку. Избегайте попадания растворителей в цилиндры и масляные магистрали – прикрывайте отверстия чистыми ветошами.

Критичные нюансы процесса

Запрещено:

- Использовать металлические щетки или ножи – они оставляют риски, нарушающие герметичность

- Допускать падение загрязнений в открытые каналы блока

- Применять абразивные пасты на сопрягаемых поверхностях

Контроль качества: После обработки проведите пальцем по плоскостям – поверхность должна быть абсолютно гладкой. Проверьте чистоту отверстий под болты крепления – остатки герметика внутри исказят усилие затяжки.

| Материал ГБЦ/Блока | Рекомендуемый инструмент |

| Алюминий | Пластиковый скребок, нейлоновая щетка |

| Чугун | Деревянный шпатель, латунная щетка |

Важно: Если нагар въевся глубоко, используйте химические смывки для моторных отложений, строго следуя инструкции производителя. После смывки обязателен повторный этап обезжиривания.

Контроль состояния резьбовых отверстий в блоке

Перед установкой шпилек или болтов внимательно осмотрите резьбу в отверстиях блока цилиндров. Используйте яркое освещение и увеличительное стекло для выявления малозаметных дефектов: задиров, вмятин, следов коррозии или остатков старой герметизирующей пасты. Особое внимание уделите первым двум-трем виткам – они чаще всего подвержены повреждениям при неаккуратном демонтаже.

Обязательно проверьте геометрию отверстий с помощью калиброванного инструмента. Аккуратно вкрутите новую шпильку или эталонный болт вручную – он должен входить равномерно, без перекосов и заеданий на всей глубине. Затрудненное проворачивание или "провалы" усилия указывают на наличие проблем, требующих устранения.

Ключевые операции при диагностике

Обнаруженные дефекты устраняются последовательно:

- Загрязнения – очистите резьбу специальными ершиками, продуйте сжатым воздухом. Применяйте скребки только с мягкими насадками, избегая царапин.

- Смятые витки – восстановите профиль метчиком точного размера. Работайте строго перпендикулярно плоскости блока, используйте смазку и вывертывайте метчик каждые 1-2 оборота для удаления стружки.

- Сильная коррозия или срыв резьбы – требует рассверливания и установки футорки (ремонтной втулки) или применения спиральных вставок. Подбирайте ремонтный комплект, соответствующий спецификации производителя двигателя.

Критические ошибки при восстановлении:

- Использование тупого или несоосного метчика – приводит к формированию рваной резьбы

- Пренебрежение промывкой отверстий после нарезания – оставшаяся стружка вызывает заклинивание

- Применение герметика внутрь резьбы без согласования с мануалом – избыток состава может нарушить усилие затяжки

| Тип дефекта | Инструмент для ремонта | Контрольный параметр |

| Заусенцы/загрязнения | Проволочный ерш, воздушный пистолет | Свободное прохождение калибра |

| Частичная деформация | Комплект метчиков (черновой/чистовой) | Равномерный момент проворачивания |

| Полное разрушение | Футорка или спиральная вставка | Глубина посадки + момент затяжки |

Нанесение смазки на новые болты (как указано в спецификации)

Смазка резьбы и опорных поверхностей новых болтов критически влияет на точность момента затяжки. Без корректного смазывания до 50% усилия уходит на преодоление трения, что ведёт к недотяжке или перегрузке соединения, деформации блока и утечкам.

Тип смазочного материала строго регламентирован производителем двигателя. Использование неподходящих составов (например, консистентной смазки вместо моторного масла) нарушает коэффициент трения и делает затяжку неэффективной даже при соблюдении момента.

Порядок нанесения смазки

- Очистка поверхностей: Обезжирьте резьбу болтов и отверстия в блоке цилиндров ветошью с растворителем. Удалите металлическую стружку после нарезки резьбы.

- Подбор материала: Примените смазку, указанную в спецификации:

- Моторное масло (5W-30, 10W-40)

- Графитовая паста

- Специальная медная смазка

- Нанесение:

- Равномерно покройте смазкой всю длину резьбы тонким слоем

- Обработате опорную поверхность под головкой болта

- Избегайте попадания состава на торцевую часть головки

- Контроль количества: Удалите излишки ветошью. Толстый слой вызывает эффект гидрозатвора при затяжке.

| Элемент болта | Обязательность смазки | Последствия пропуска |

|---|---|---|

| Резьбовая часть | 100% поверхности | Ложное достижение момента, срыв резьбы |

| Опорная поверхность под головкой | Обязательно | Увеличение трения, недостижение расчётного усилия |

| Головка болта | Запрещено | Неточность показаний динамометрического ключа |

Важно: На старых болтах смазка не применяется – микротрещины и выработка резьбы требуют замены крепежа. Использование герметиков вместо смазки категорически запрещено.

Правильная ориентация прокладки ГБЦ при установке

Прокладка ГБЦ имеет строго определенную конструкцию и маркировку, исключающую произвольную установку. Неправильная ориентация гарантированно приведет к перекрытию масляных, водяных каналов или отверстий цилиндров, утечкам рабочих жидкостей и прогару.

Производители наносят четкие указатели на поверхность прокладки. Игнорирование этих меток – грубая ошибка, чреватая необходимостью повторного ремонта и риском повреждения двигателя.

Ключевые правила ориентации

При установке прокладки ГБЦ руководствуйтесь следующими обязательными правилами:

- Сторона "UP" или "TOP": Эта надпись (или стрелка) всегда должна быть обращена вверх, в сторону головки блока цилиндров. Нижняя сторона часто имеет иное покрытие или структуру для контакта с блоком.

- Метка "FRONT": Указывает на переднюю часть двигателя. Совместите ее с цепью/ремнем ГРМ или другим четким ориентиром передней части блока.

- Совпадение всех отверстий: Убедитесь в идеальном совпадении:

- Отверстий под цилиндры

- Масляных каналов (часто меньшего диаметра)

- Каналов системы охлаждения

- Отверстий под шпильки/болты крепления ГБЦ

- Запрет на герметик: На поверхность стандартной металлической прокладки ГБЦ не наносите герметик (если иное не указано производителем двигателя или прокладки).

Последовательность действий при установке

- Подготовка: Тщательно очистите и обезжирьте поверхности блока и головки. Убедитесь в отсутствии задиров и деформаций.

- Идентификация меток: Найдите на новой прокладке маркировки "TOP", "UP", "FRONT" или "F". Если метки отсутствуют – сверьтесь с каталогом или старой (правильно установленной) прокладкой.

- Предварительная укладка: Аккуратно положите прокладку на блок цилиндров без приложения силы. Проверьте:

- Совпадение "FRONT" с передом двигателя.

- Направление "TOP" вверх.

- Свободное прохождение шпилек/болтов через все отверстия.

- Полное открытие всех технологических отверстий (цилиндры, каналы).

- Фиксация: Установите головку блока цилиндров строго вертикально, без сдвигов. Наденьте шайбы и наживите болты/гайки крепления вручную.

Важно: Прокладка должна лечь идеально ровно и свободно. Любая необходимость подгибать, подталкивать или смещать ее при установке головки свидетельствует о неправильной ориентации или дефекте поверхностей.

Аккуратная установка головки на блок цилиндров

Чистота сопрягаемых поверхностей – критически важный фактор. Любая частица грязи, стружки или старой прокладки, оставшаяся между блоком цилиндров и головкой, неизбежно нарушит герметичность камер сгорания, масляных и охлаждающих каналов. Тщательно очистите обе поверхности с помощью пластикового скребка и обезжиривающего средства, избегая царапин. Завершите очистку продувкой сжатым воздухом.

Правильная ориентация прокладки головки блока цилиндров (ГБЦ) обязательна. Убедитесь, что прокладка маркирована "TOP" или аналогичным обозначением и обращена вверх. Совместите отверстия для шпилек/болтов крепления, каналы системы охлаждения, масляные каналы и поршневые вырезы с соответствующими элементами на блоке и головке. Никогда не используйте герметики или дополнительные уплотнители, если это прямо не рекомендовано производителем двигателя.

Ключевые этапы и требования

Основные шаги установки:

- Подъем головки: Используйте подъемное устройство с мягкими стропами для равномерного распределения нагрузки. Избегайте перекосов.

- Направляющие шпильки: Установите 2-4 длинных направляющих шпильки (обычно в угловые отверстия блока) для точного позиционирования головки без смещения прокладки.

- Опускание головки: Плавно и без рывков опустите головку на блок, ориентируясь по направляющим шпилькам. Контролируйте, чтобы прокладка не сдвинулась.

- Проверка посадки: Убедитесь, что головка легла на блок по всей плоскости без видимых зазоров. Приподнимите и проверьте прокладку, если ощущается сопротивление.

- Установка крепежа: Снимите направляющие шпильки, заменив их штатными болтами/шпильками. Вручную наживите все крепежные элементы до упора, чтобы избежать перекоса резьбы.

Критически важные моменты:

- Момент затяжки: Последующая затяжка выполняется строго по схеме и с динамометрическим ключом.

- Чистота резьбы: Очистите резьбовые отверстия в блоке и резьбу болтов/шпилек.

- Смазка крепежа: Нанесите смазку (указанную в руководстве – обычно моторное масло или спецсостав) только на резьбу и под головку болта/гайки. Избыток смазки в отверстии блока искажает усилие затяжки.

- Новый крепеж: Болты/шпильки с углом затяжки (TTA/TTY) всегда заменяются новыми.

| Ошибка при установке | Возможные последствия |

|---|---|

| Загрязнение поверхностей | Прогар прокладки, утечки масла/антифриза |

| Перекос головки при опускании | Повреждение прокладки, деформация ГБЦ |

| Смещение прокладки | Перекрытие каналов, нарушение герметичности |

| Использование старого крепежа TTY | Недотяг/обрыв болта, утечки |

| Отсутствие смазки крепежа | Некорректное усилие затяжки, обрыв болта |

Размещение крепежных болтов/шпилек

Правильная установка крепежных элементов определяет равномерность нагрузки на головку блока цилиндров (ГБЦ) и предотвращает деформацию посадочной поверхности. Каждый болт или шпилька должны занимать строго предназначенное место согласно схеме производителя двигателя. Нарушение позиционирования вызывает локальные напряжения, коробление ГБЦ и гарантированную утечку рабочих жидкостей.

Резьбовые отверстия в блоке цилиндров перед установкой крепежа требуют обязательной очистки метчиком подходящего размера и шага. Остатки масла, нагара или охлаждающей жидкости в каналах искажают усилие затяжки. Шпильки вворачиваются вручную до упора без перекоса, после чего фиксируются контргайкой при необходимости.

Порядок и особенности затяжки

Ключевые принципы последовательности:

- Затяжка всегда начинается от центра ГБЦ к периферии для равномерного распределения давления

- Применение крестообразной схемы (зигзагообразного порядка) минимизирует напряжения

- Обязательное выполнение в 3-4 этапа с постепенным увеличением момента

| Кол-во болтов | Примерная схема | Особенности |

|---|---|---|

| 8 | Центральная пара → диагонали → крайние | Используется в рядных 4-цилиндровых моторах |

| 10 | Центр → крестообразно к углам → оставшиеся | Характерно для V-образных двигателей |

| 6 | Средняя ось → боковые симметрично | Компактные двигатели малого объема |

Критические нюансы:

- Смазка резьбы: Моторное масло или специальная паста (кроме случаев запрета производителем)

- Одноразовые болты: TTY-болты (Torque To Yield) требуют замены после демонтажа

- Контроль момента: Обязательное использование калиброванного динамометрического ключа

- Шпильки: Требуют равномерной затяжки гаек без проворачивания стержня

Ручная затяжка всех элементов для центровки

Перед финальной затяжкой с заданным моментом и углом критически важна предварительная ручная затяжка всех крепежных элементов (болтов или шпилек с гайками). Её главная цель – обеспечить равномерный и плотный прижим головки блока цилиндров (ГБЦ) к блоку двигателя через прокладку по всей плоскости стыка, исключив перекосы и смещения.

На этом этапе используется только ручной инструмент (обычно торцевой ключ с воротком или головка с трещоткой), без применения динамометрического ключа. Необходимо добиться равномерного контакта ГБЦ с блоком по всему периметру, чтобы прокладка начала сжиматься одинаково под всеми точками крепления.

Порядок выполнения ручной затяжки для центровки

- Установите ГБЦ и прокладку: Убедитесь, что поверхности блока и головки идеально чистые. Уложите прокладку строго по месту, совместив все отверстия.

- Наживите все крепежные элементы: Вручную (пальцами) наживите все болты или гайки на шпильки до легкого касания шайбы или фланца болта с поверхностью головки. Резьба должна идти легко.

- Начните последовательную затяжку: Используя только ручной инструмент, начинайте подтягивать крепеж строго в указанной для данного двигателя последовательности (она всегда приводится в руководстве по ремонту).

- Работайте "крест-накрест": Как правило, последовательность представляет собой движение от центра к краям или по спирали, обязательно "крест-накрест". Например, после центрального болта подтягивают болт в противоположном углу.

- Выполните 2-3 прохода: Совершите несколько проходов по всей последовательности. В первом проходе подтяните каждый болт/гайку лишь на 1/8 - 1/4 оборота от состояния "наживлено". Во втором и, при необходимости, третьем проходах подтяните еще настолько же, пока крепеж не начнет ощутимо сопротивляться повороту рукой.

- Добейтесь равномерного упора: Критерий правильности – все болты/гайки затянуты примерно с одинаковым, умеренным усилием (ощущаемым рукой), головка не имеет видимого перекоса относительно блока, и отсутствует качание.

Ключевые моменты и советы мастеров:

- Строго соблюдайте заводскую последовательность: Пренебрежение порядком – верный путь к короблению головки или негерметичности стыка.

- Используйте только руки: Не применяйте рычаги или ударные инструменты на этом этапе. Усилие должно быть умеренным и контролируемым.

- Не пропускайте этап: Попытка сразу затягивать динамометрическим ключом без ручной центровки приведет к перекосу и повреждению.

- Проверка: После ручной центровки визуально убедитесь, что зазор между ГБЦ и блоком равномерен по всему периметру. Головка должна лежать ровно.

- Чистота резьбы и масло: Обязательно очистите резьбу в блоке и на крепеже. Нанесите на резьбу и под головки болтов/под гайки только то масло или смазку, которые рекомендует производитель двигателя. Это критично для точности момента затяжки на следующем этапе.

Работа только по рекомендованной схеме затяжки

Строгое соблюдение последовательности затяжки болтов/шпилек ГБЦ – критически важное условие для создания равномерного давления на прокладку по всей плоскости прилегания. Отклонение от указанного порядка приводит к локальным перекосам и неравномерной нагрузке на детали.

Игнорирование схемы гарантированно вызывает деформацию посадочных поверхностей головки или блока цилиндров, образование микротрещин в металле, а также неизбежные течи масла, антифриза или прорыв газов. Даже при правильном моменте затяжки нарушение последовательности сводит на нет все усилия.

Ключевые принципы и практические аспекты

Большинство производителей двигателей используют схему, основанную на постепенном стягивании от центра к краям по спирали или крестообразно. Это обеспечивает равномерное распределение усилия и предотвращает "заклинивание" головки.

Типовая схема включает:

- Предварительную затяжку всех крепежных элементов с небольшим усилием (обычно 20-30% от финального момента) в заданной последовательности.

- Повторение прохода(ов) с увеличением момента до 50-75% от конечного значения.

- Финальную затяжку до полного регламентированного момента (иногда с доворотом на определенный угол).

Особенности для разных конструкций:

| Тип двигателя | Характерная схема | Примечание |

|---|---|---|

| Рядный 4-цилиндровый | Центр → Края (крест-накрест) | Наиболее распространенный вариант |

| V-образный | Отбортовка в центре развала → Внешние углы | Учитывает асимметрию головок |

| С 10+ болтами | Многоступенчатый крестообразный проход | Требует повышенной внимательности |

Обязательные требования:

- Использование калиброванного динамометрического ключа с точной шкалой.

- Замена болтов/шпилек (если предписано производителем – особенно для изделий класса прочности 12.9 и выше).

- Очистка резьбы в блоке и на крепеже металлической щеткой и очистителем.

- Применение смазки, указанной в мануале (моторное масло, графитовая смазка или спецсостав) – сухие болты создают неконтролируемое трение.

1 этап: предварительная затяжка минимальным моментом

Выполняется для равномерной посадки головки блока цилиндров (ГБЦ) на прокладку и устранения перекосов перед основной затяжкой. Ключом с динамометрической трещоткой последовательно затягивают все болты/шпильки крепления ГБЦ строго в указанном порядке (схема зависит от модели двигателя). Момент затяжки устанавливается минимальным, согласно данным производителя (обычно 20-40 Нм), и применяется одинаково ко всем крепежным элементам без исключения.

После прохода по всей схеме операцию повторяют 1-2 раза для компенсации усадки прокладки и стабилизации нагрузки. Контролируют точное соблюдение последовательности и момента – отклонения недопустимы. Болты/шпильки с гидронатяжителями или углом доворота на этом этапе не докручивают – их финальная затяжка осуществляется позже.

Ключевые требования

- Чистота резьбы и посадочных мест – обязательная очистка от грязи, масла и старого герметика.

- Смазка крепежа – болты/шпильки смазываются моторным маслом только если это прямо указано в мануале (сухая затяжка требуется чаще).

- Калибровка инструмента – использование исправного динамометрического ключа с актуальной поверкой.

- Строгий порядок – затяжка исключительно по заводской схеме (центр → края, спираль или крест).

| Параметр | Типовое значение | Важность |

|---|---|---|

| Момент затяжки | 20-40 Нм | Критично (указано в мануале) |

| Количество проходов | 2-3 раза | Обязательно для стабилизации |

| Состояние крепежа | Без дефектов резьбы и растяжения | Проверка перед установкой |

2 этап: основной затяжка указанным моментом

Выполните затяжку всех болтов/шпилек ГБЦ в строго указанной последовательности для конкретной модели двигателя. Используйте динамометрический ключ с предустановленным значением момента, рекомендованным производителем. Применяйте исключительно калиброванный инструмент – погрешность более 3% недопустима.

Действуйте плавно, без рывков: увеличивайте усилие постепенно до характерного щелчка ключа. Запрещено превышать заданный момент или останавливать процесс на половине оборота. Каждый крепеж обрабатывается за один непрерывный подход.

Ключевые требования

- Соблюдайте схему затяжки (обычно от центра к краям)

- Контролируйте угол поворота при наличии дополнительных условий

- Используйте только сертифицированную смазку для резьбы

| Тип крепежа | Особенности | Риски нарушения |

|---|---|---|

| Болты одноразовые | Требуют замены после демонтажа | Обрыв резьбы |

| Шпильки | Затягиваются через гайки | Деформация постели ГБЦ |

- Проверка: после завершения этапа нанесите метки на головки болтов и блок

- Ошибка: повторное дотягивание без полного ослабления крепежа

3 этап: доворот болтов на точно заданный угол

Доворот болтов – критически важный этап, обеспечивающий достижение расчетного усилия затяжки через пластическую деформацию крепежных элементов. Угол поворота строго регламентирован производителем двигателя и варьируется от 90° до 120° в зависимости от модели.

Используйте только динамометрический ключ с функцией измерения угла поворота (угломером). Запрещено применять обычные ключи или домкраты – погрешность приведет к деформации ГБЦ или обрыву шпилек.

Технология выполнения доворота

- Выполните доворот строго в последовательности, указанной для первого этапа затяжки (обычно от центра к краям).

- Приложите ключ к болту и плавно проворачивайте до достижения заданного угла без рывков.

- Контролируйте шкалу угломера: отклонение не должно превышать ±5° от норматива.

- Повторите операцию для всех болтов циклами: 1-й проход – основной угол, 2-й проход – проверочный (при необходимости).

Особое внимание уделите "резиновым" болтам (TTY): после доворота их повторное использование запрещено из-за необратимой деформации.

- Ошибка №1: Отклонение от последовательности → перекос плоскости ГБЦ

- Ошибка №2: Превышение угла доворота → обрыв шпильки

- Ошибка №3: Использование изношенного ключа → недотяг с последующей течью

| Параметр | Норматив | Инструмент |

|---|---|---|

| Угол доворота | 90°-120° | Ключ с угломером |

| Допуск отклонения | ±5° | Калиброванный индикатор |

| Температура блока | 20-25°C | Лазерный пирометр |

После завершения этапа запрещено раскручивать болты для корректировки. При сомнениях в точности – демонтируйте ГБЦ и начните процедуру заново с новым комплектом крепежа.

Особенности 4-этапных схем (для отдельных двигателей)

4-этапные схемы затяжки применяются на высокофорсированных дизельных и бензиновых двигателях с алюминиевыми блоками или тонкостенными конструкциями. Они обеспечивают максимально равномерное распределение нагрузки на ГБЦ, предотвращая коробление поверхности и повреждение прокладки из-за разницы температурного расширения материалов.

Главное отличие от стандартных схем – последовательное выполнение четырех циклов затяжки с контролем момента и угла поворота. После второго и третьего этапов обязательны технологические паузы 15-30 минут для релаксации напряжений в болтах и стабилизации геометрии блока.

Критические аспекты применения

Обязательные требования при работе по 4-этапной схеме:

- Абсолютная чистота резьбы – малейшие загрязнения искажают точность момента затяжки.

- Замена болтов – многократное растяжение делает повторное использование недопустимым.

- Точный инструмент – динамометрический ключ с погрешностью ≤3% и индикатор угла затяжки.

Финишный этап часто включает доворот на строго заданный угол (например, 90°±5°), что создает пластическую деформацию болтов для равномерного предварительного натяга. Отказ от этапных пауз ведет к необратимой деформации постелей ГБЦ.

Строгий контроль последовательности операций

Соблюдение порядка затяжки болтов ГБЦ – критически важный фактор, предотвращающий деформацию головки, утечки рабочих жидкостей и прогары прокладки. Производители двигателей разрабатывают индивидуальные схемы для каждой модели, учитывающие геометрию детали и распределение нагрузок. Отклонение от предписанной последовательности вызывает неравномерное прилегание головки к блоку, что приводит к локальным перегревам и сокращению ресурса двигателя.

Технология требует многоэтапной затяжки с диагональным перемещением ключа от центральных болтов к периферийным. Это минимизирует остаточные напряжения в металле и обеспечивает равномерное обжатие прокладки по всему контуру. Нарушение принципа "центр-края" даже при соблюдении моментов затяжки гарантированно вызывает коробление привалочной плоскости.

Ключевые правила выполнения операции

- Обязательная подготовка резьбы: очистка отверстий от масла и нагара металлической щеткой, обработка болтов графитовой смазкой или моторным маслом (кроме случаев, когда производитель требует сухой установки).

- Фиксация начального положения: ручная протяжка всех болтов до момента контакта шайбы с поверхностью без приложения усилий.

- Трехэтапная затяжка:

- Первый проход: 20-30% от конечного момента по схеме

- Второй проход: 60-70% номинального момента в том же порядке

- Финишный проход: 100% момента с контролем динамометрическим ключом

- Доворот на угол (при наличии требования): выполняется после достижения номинального момента через 10-15 минут для компенсации усадки прокладки.

| Ошибка | Последствие | Метод контроля |

|---|---|---|

| Нарушение порядка затяжки | Деформация постелей распредвалов, течи масла | Проверка линейкой по диагоналям ГБЦ |

| Пропуск этапов | Коллапс прокладки в зонах максимального давления | Контроль момента на каждом этапе |

| Игнорирование доворота | Ослабление затяжки после прогрева | Повторная проверка момента на остывшем двигателе |

Важно: после первого запуска двигателя и прогрева до рабочей температуры обязательна повторная протяжка болтов на остывшем моторе (если предусмотрено производителем). Используйте только сертифицированные динамометрические ключи с погрешностью не более ±3%.

Запрет на пропуск этапов или отклонение от схемы

Каждый этап затяжки головки блока цилиндров имеет критическое значение для герметичности камеры сгорания, равномерного распределения нагрузки на блок и предотвращения деформации деталей. Пропуск шагов (например, предварительной протяжки или промежуточного прогрева двигателя) или нарушение последовательности операций гарантированно приводит к образованию зазоров, перекосу головки, прогару прокладки и утечкам масла или антифриза.

Отклонение от схемы затяжки, указанной производителем (крестообразной, спиральной или иной), вызывает неравномерное прилегание головки к блоку. Это создает локальные зоны перенапряжения в металле, что провоцирует коробление плоскостей, разрушение постелей шпилек, а в перспективе – трещины в ГБЦ или блоке цилиндров. Даже незначительное изменение порядка или направления обхода болтов недопустимо.

Ключевые риски при нарушении регламента:

- Прогар прокладки ГБЦ из-за локальных перегревов в зонах недостаточного контакта.

- Деформация посадочной плоскости головки или блока цилиндров, требующая дорогостоящего ремонта.

- Утечка охлаждающей жидкости в масляные каналы или цилиндры ("эмульсия" на щупе или белый дым из выхлопа).

- Потеря компрессии и падение мощности двигателя из-за нарушения герметичности камеры сгорания.

| Типичная ошибка | Последствие |

|---|---|

| Затяжка "вкруговую" вместо крестообразной схемы | Перекос головки, разгерметизация стыка |

| Пропуск этапа предварительной затяжки | Неравномерное прилегание прокладки по контуру |

| Игнорирование прогрева и повторной протяжки | Ослабление усилия после теплового расширения металла |

Важно: Запрещено заменять динамометрический ключ "на глаз", использовать некалиброванный инструмент или применять усилители рычага. Момент затяжки каждого болта должен строго соответствовать спецификации производителя для конкретной модели двигателя и типа крепежа.

Особенности затяжки на горячем двигателе (если требуется)

Затяжка головки блока цилиндров на прогретом двигателе применяется строго по указанию производителя в руководстве по ремонту. Это обусловлено необходимостью учета теплового расширения деталей: металл блока, головки и болтов при нагреве увеличивается в объеме по-разному.

Пренебрежение требованием к температуре двигателя (или выполнение "горячей" затяжки там, где она не предусмотрена) приводит к критическим последствиям: короблению головки, разрушению прокладки, повреждению резьбы в блоке или самих шпилек/болтов. Точное соблюдение регламента – обязательное условие.

Ключевые аспекты и порядок действий

Температурный режим: Двигатель должен быть прогрет до рабочей температуры, указанной производителем (обычно 80-100°C). Контроль осуществляется по штатному датчику температуры охлаждающей жидкости. Перегрев недопустим.

Подготовка:

- Убедитесь, что производитель прямо требует затяжки на горячую.

- Заглушите двигатель непосредственно перед началом операции.

- Подготовьте динамометрический ключ и, если нужно, ключ для угла доворота.

- Действуйте быстро, но аккуратно – не допускайте значительного остывания мотора.

Процесс затяжки:

- Прогрейте двигатель до заданной температуры. Заглушите.

- Снимите необходимые элементы для доступа к ГБЦ (крышку ГРМ, кожухи).

- Строго соблюдайте предписанный производителем порядок затяжки (схему), начиная от центра к краям.

- Примените указанные моменты затяжки и углы доворота для каждого этапа (предварительная затяжка, основной момент, доворот).

- Выполните затяжку всех крепежных элементов в несколько проходов, как указано в регламенте.

Важные предостережения:

- Только по регламенту: Никогда не выполняйте "горячую" затяжку, если это не прописано в мануале для вашего двигателя.

- Точность момента: Используйте только исправный, откалиброванный динамометрический ключ. "На глаз" недопустимо.

- Чистота и смазка: Резьба болтов/шпилек и отверстий в блоке должна быть идеально чистой. Наносите смазку ТОЛЬКО если это прямо указано производителем (тип смазки критичен!).

- Одноразовый крепеж: Болты/шпильки, помеченные как одноразовые (часто алюминиевые или TTY), подлежат обязательной замене, независимо от температуры затяжки.

| Параметр | "Холодная" затяжка | "Горячая" затяжка |

|---|---|---|

| Температура двигателя | Комнатная (20-25°C) | Рабочая (80-100°C, по мануалу) |

| Тепловое расширение | Минимальное, стабильное | Максимальное, требует учета |

| Основная цель | Создание равномерного усилия стяжки | Компенсация разницы расширения деталей при работе |

| Риск при нарушении | Неравномерная нагрузка, течь | Коробление ГБЦ, разрушение прокладки/болтов |

Совет мастеров: После выполнения "горячей" затяжки дайте двигателю полностью остыть. Обязательно проверьте момент затяжки на холодном двигателе согласно регламенту – некоторые производители требуют контрольной проверки после остывания. Перед первым запуском убедитесь в правильности сборки всех сопутствующих систем (ГРМ, навесное).

Контроль после остывания (для некоторых моделей)

Для двигателей с алюминиевыми головками блока или сложными схемами крепления производители часто предусматривают обязательную проверку момента затяжки после полного остывания мотора до комнатной температуры (20-25°C). Это связано с разным коэффициентом теплового расширения материалов блока цилиндров, головки и крепежных элементов.

При остывании металл сжимается, а новая прокладка головки блока цилиндров (ГБЦ) может дать дополнительную усадку, что приводит к частичной потере усилия затяжки. Без контрольного этапа возникает риск нарушения герметичности камеры сгорания, прорыва газов или утечки охлаждающей жидкости.

Порядок выполнения контроля

- Дождитесь полного остывания двигателя (не менее 4-6 часов после остановки).

- Подготовьте динамометрический ключ с актуальной калибровкой.

- Без нарушения заводской последовательности затяжки проверьте момент каждого болта/шпильки.

- Если показатель соответствует спецификации – оставьте крепеж без изменений.

- При отклонении момента в меньшую сторону – дотяните элемент до номинального значения в рамках разрешенного производителем диапазона.

Критические правила:

- Запрещено применять угловую протяжку на этом этапе

- Запрещено превышать максимальный допустимый момент

- Для multi-stage систем (например, VAG 3-этапная затяжка) контроль выполняйте только для финального значения

| Тип двигателя | Необходимость контроля | Особенности |

|---|---|---|

| Алюминиевый блок + алюминиевая ГБЦ | Обязателен | Проверка всех крепежей |

| Чугунный блок + алюминиевая ГБЦ | Рекомендован | Акцент на центральные болты |

| Чугунный блок + чугунная ГБЦ | Только по требованию производителя | Часто не требуется |

Особое внимание уделите двигателям с турбонаддувом или высокой степенью сжатия – тепловые деформации у них выражены сильнее. Результаты контроля занесите в отчет: укажите позиции ослабленных крепежей и скорректированные значения момента.

Обкатка после замены: первые пуски и прогрев

Перед первым запуском визуально проверьте правильность сборки всех систем: герметичность топливных магистралей, целостность патрубков охлаждения, подключение датчиков и уровень технических жидкостей. Проверните коленвал вручную на 2-3 оборота ключом за болт крепления шкива для распределения масла по трущимся поверхностям и контроля отсутствия заклиниваний.

Запустите двигатель без добавления газа и сразу контролируйте показания приборной панели: давление масла должно установиться в течение 2-3 секунд. Удерживайте обороты в диапазоне 1500-2000 об/мин первые 30 секунд для стабилизации давления в системе смазки. Внимательно осмотрите стыки ГБЦ, патрубки и прокладки на предмет течей охлаждающей жидкости или масла.

Порядок действий и ключевые параметры

Прогревайте двигатель на холостом ходу до достижения рабочей температуры (80-90°C), наблюдая за поведением:

- Температурный режим: стрелка не должна резко подниматься к красной зоне

- Выпускная система: допустим слабый белый пар в первые минуты

- Звуковая диагностика: посторонние стуки, свист или шипение требуют немедленной остановки

| Этап | Длительность | Контрольные параметры |

|---|---|---|

| Первичный прогрев | 10-15 минут | Стабильность холостого хода, отсутствие перегрева |

| Остановка и остывание | Полное охлаждение | Повторная проверка момента затяжки ГБЦ (при необходимости) |

Режим обкатки в первые 500-1000 км:

- Избегайте нагрузки свыше 50% от максимального крутящего момента

- Ограничьте обороты до 3000 об/мин для бензиновых и 2500 об/мин для дизельных моторов

- Исключите длительное движение на постоянных оборотах – варьируйте нагрузку плавно

- Контролируйте уровень масла каждые 200 км (возможен повышенный расход)

Критические нарушения при обкатке: резкие старты, торможение двигателем, работа под нагрузкой при непрогретом моторе. После пробега 1000 км обязательна замена масла и фильтра – в поддоне скапливается металлическая стружка от притирки деталей.

Контроль уровня и состава охлаждающей жидкости

После затяжки головки блока цилиндров критически важен контроль охлаждающей жидкости, так как малейшая утечка или неправильная концентрация антифриза спровоцируют перегрев двигателя. Недостаточный уровень приводит к образованию воздушных пробок в системе охлаждения, нарушая теплоотвод от гильз цилиндров и ГБЦ, что вызывает локальные перегревы и деформацию прилегающих поверхностей.

Состав жидкости напрямую влияет на коррозионную стойкость алюминиевых головок и стальных гильз: использование несоответствующего антифриза или смешивание разных типов охлаждающих жидкостей (например, силикатных с карбоксилатными) вызывает химические реакции с выпадением осадка. Этот осадок забивает каналы рубашки охлаждения ГБЦ и радиатора, снижая эффективность системы и увеличивая риски кавитации.

Порядок проверки и рекомендации

Контроль уровня:

- Проверку проводите только на остывшем двигателе (через 2-3 часа после остановки)

- Уровень в расширительном бачке должен находиться между метками «MIN» и «MAX»

- При доливке используйте жидкость того же типа и цвета, что залита в систему

Анализ состава:

- Проверьте плотность ареометром: норма для большинства антифризов – 1.075–1.085 г/см³ при +20°C

- Используйте тест-полоски для определения pH: значение ниже 7.5 сигнализирует о потере антикоррозионных свойств

- Осмотрите жидкость на предмет масляных пятен (признак пробитой прокладки ГБЦ) или ржавчины

| Параметр | Норма | Последствия отклонения |

|---|---|---|

| Концентрация антифриза | 40-60% | Замерзание или снижение температуры кипения |

| Цвет | Однородный без помутнения | Выпадение осадка, засор каналов ГБЦ |

Важно: При замене прокладки ГБЦ полностью обновите охлаждающую жидкость – остатки продуктов сгорания в старом антифризе ускоряют коррозию. Не используйте водопроводную воду для разбавления концентрата – соли кальция образуют накипь на стенках водяной рубашки головки.

Диагностика возможных течей масла и антифриза

После затяжки головки блока цилиндров (ГБЦ) обязательна тщательная диагностика на предмет утечек масла и охлаждающей жидкости. Эти течи не только снижают уровень технических жидкостей, но и сигнализируют о негерметичности соединения, что может привести к перегреву, заклиниванию двигателя или гидроудару.

Диагностику проводят в два этапа: визуальный осмотр на заглушенном холодном двигателе и контроль под давлением на работающем прогретом моторе. Особое внимание уделяют зоне стыка ГБЦ и блока, местам установки прокладки, патрубкам, штуцерам и технологическим заглушкам.

Методы выявления течей и их источники

Используйте следующие способы для точного определения мест утечек:

- Визуальный осмотр: Ищите свежие подтеки масла (темные, вязкие) или антифриза (цветные, часто с характерным запахом и сладковатым вкусом) на стыке ГБЦ и блока, вокруг болтов, под коллекторами.

- Контроль давления в системе охлаждения: С помощью ручного насоса создайте давление (~1-1.5 бар) в расширительном бачке. Падение давления или появление капель укажет на течь антифриза.

- Ультрафиолетовая лампа со специальным красителем: Добавьте флуоресцентную добавку в масло или антифриз. После запуска и прогрева двигателя подсветите мотор УФ-лампой – течь будет ярко светиться.

- Оценка состояния выхлопных газов: Белый густой пар из выхлопной трубы на прогретом моторе часто указывает на попадание антифриза в цилиндры.

- Анализ масла: Эмульсия (пена, светлый налет на щупе или крышке маслозаливной горловины) сигнализирует о смешивании масла с антифризом из-за нарушения герметичности прокладки ГБЦ.

Типичные источники течей после затяжки ГБЦ:

| Жидкость | Возможная причина течи | Критичность |

|---|---|---|

| Масло | Недотяжка/перетяжка болтов ГБЦ, повреждение уплотнений масляных каналов в прокладке, деформация привалочных плоскостей ГБЦ или блока, повреждение сальников распредвалов. | Высокая (риск возгорания, падения давления масла) |

| Антифриз | Неправильная установка или дефект прокладки ГБЦ (особенно в зоне рубашки охлаждения), трещины в ГБЦ или блоке (часто между седлами клапанов и свечными колодцами), негерметичность помпы или термостата. | Очень высокая (риск перегрева, гидроудара, коррозии) |

Важные рекомендации:

- Диагностику на предмет смешивания масла и антифриза ("эмульсии") проводите незамедлительно после первого запуска.

- Любая обнаруженная течь требует обязательного устранения. Повторная затяжка болтов ГБЦ "на горячую" строго запрещена и неэффективна – необходима разборка, диагностика плоскостей и замена прокладки.

- Трещины в ГБЦ или блоке требуют сложного ремонта (сварка, шлифовка) или замены детали.

Почему нельзя действовать "на глаз"

Затяжка головки блока цилиндров (ГБЦ) требует строго определенного крутящего момента для каждого болта/шпильки и обязательного соблюдения последовательности. Недостаточное усилие не обеспечит необходимого равномерного прижима головки к блоку через прокладку. Это неизбежно приведет к прогару прокладки в слабых местах из-за прорыва раскаленных газов, утечкам масла или антифриза, а также к проникновению охлаждающей жидкости в масляные каналы или цилиндры. Даже незначительная неравномерность создаст локальные напряжения и точки перегрева.

Чрезмерное усилие, особенно приложенное не по порядку, чревато куда более серьезными и дорогостоящими последствиями. Оно вызывает деформацию (искривление) самой головки блока цилиндров, что нарушает геометрию камер сгорания и клапанных гнезд. Еще опаснее деформация постелей блока цилиндров под шпильки/болты и посадочной плоскости под ГБЦ. Это критическое повреждение, часто требующее сложного ремонта или замены блока. Также высока вероятность срыва резьбы в блоке или поломки болта/шпильки непосредственно в момент затяжки или позже, под нагрузкой.

Критические последствия затяжки "на глаз":

- Неравномерный прижим: Локальные зоны слабого контакта ведут к прогару прокладки ГБЦ и смешиванию технических жидкостей.

- Деформация ГБЦ: Искривление плоскости головки нарушает работу клапанов и герметичность.

- Деформация блока цилиндров: Искривление постелей под шпильки и плоскости блока – наиболее тяжелое и дорогое повреждение.

- Срыв резьбы в блоке: Восстановление сложное, часто ненадежное.

- Поломка болтов/шпилек: Обломок в блоке создает огромные проблемы при извлечении.

- Остаточные напряжения: Болты, затянутые с неправильным усилием, могут позже сломаться в работе.

- Утечки масла и антифриза: Нарушение герметичности по периметру прокладки.

Даже опытные мастера никогда не затягивают ГБЦ без динамометрического ключа и схемы порядка затяжки. Точность момента затяжки в ньютон-метрах (Нм) и строгое соблюдение последовательности – единственный способ обеспечить равномерное распределение нагрузки, герметичность камер сгорания и каналов, а также избежать дорогостоящего ремонта двигателя.

| Компонент | Риск при недостаточном моменте | Риск при избыточном моменте |

|---|---|---|

| Прокладка ГБЦ | Прогар, утечки (газы, масло, антифриз) | Раздавливание, потеря упругости, утечки |

| Головка блока | Искривление плоскости (реже) | Искривление плоскости, трещины |

| Блок цилиндров | Деформация постелей/плоскости (редко) | Деформация постелей/плоскости, срыв резьбы |

| Болты/Шпильки | Ослабление, поломка при работе | Растяжение, поломка при затяжке |

Ошибка: использование неправильного момента затяжки

Некорректный момент затяжки болтов ГБЦ – критическая ошибка, способная спровоцировать катастрофические последствия для двигателя. Слишком слабая затяжка ведет к нарушению герметичности прокладки, утечкам масла или антифриза, а также прорыву газов в систему охлаждения. Чрезмерное усилие вызывает деформацию головки, блока цилиндров или срыв резьбы в постелях болтов.

Погрешность даже на 10-15% от нормы нарушает равномерность распределения давления на прокладку, создавая локальные точки перегрева и ускоренного износа. Особенно опасна эта ошибка при работе с алюминиевыми блоками и головками, где материал чувствителен к перетяжке.

Типичные причины ошибки и их последствия

- Отсутствие динамометрического ключа: Затяжка "на глаз" или обычным ключом гарантирует отклонение от нормы.