Заваривание дифференциала - от устройства до управления

Статья обновлена: 01.03.2026

Дифференциал – ключевой элемент трансмиссии, распределяющий крутящий момент между колёсами и обеспечивающий им разную скорость вращения в поворотах. Однако в экстремальных условиях бездорожья или спортивных гонках его стандартное поведение становится недостатком, провоцируя пробуксовку. "Заварка" дифференциала – радикальное решение этой проблемы: механическая блокировка шестерён, превращающая оси в единое целое.

Важно понимать: заваренный дифференциал – не универсальное улучшение. Он резко увеличивает нагрузку на трансмиссию, ухудшает управляемость на асфальте и требует от водителя специфических навыков. Это решение для специальных задач, а не повседневной эксплуатации.

В статье детально разберём: физические принципы работы дифференциала, технологию его правильной "заварки" с расчётом на надёжность, а также ключевые приёмы вождения, превращающие жёстко заблокированную ось из недостатка в преимущество.

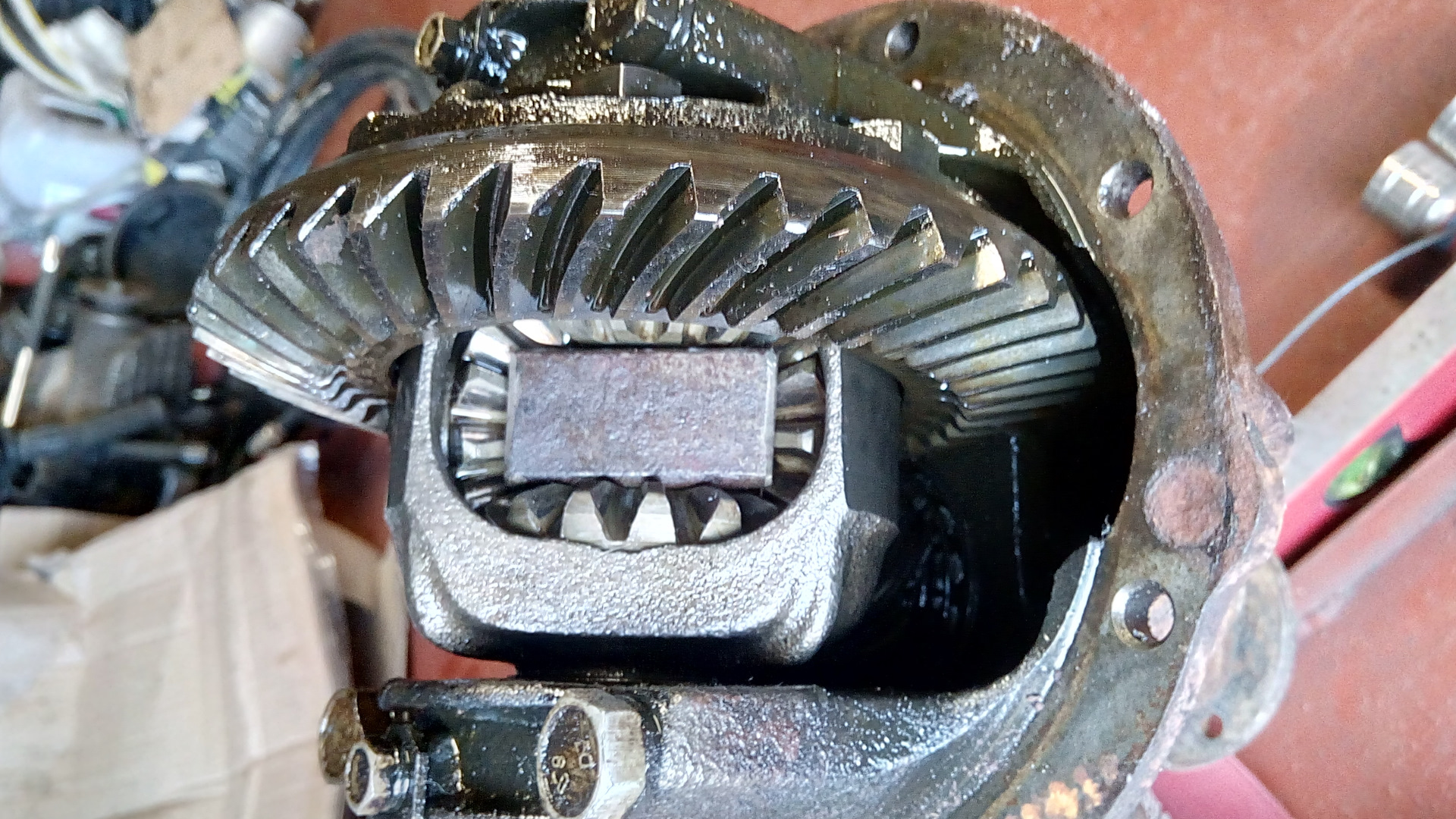

Устройство и основные компоненты стандартного дифференциала

Стандартный автомобильный дифференциал (межколёсный) представляет собой планетарный механизм, передающий крутящий момент от карданного вала к полуосям ведущих колёс. Его ключевая функция – обеспечение вращения колёс с разными угловыми скоростями при поворотах или неровностях дороги, предотвращая проскальзывание шин и снижая нагрузку на трансмиссию.

Основные компоненты собраны в литом корпусе (чашке дифференциала), который жёстко соединён с ведомой шестернёй главной передачи. Внутри корпуса размещены:

Ключевые элементы конструкции

- Сателлиты (обычно 2-4 шт.) – конические шестерни, свободно вращающиеся на оси, закреплённой в корпусе дифференциала.

- Солнечные шестерни (полуосевые) – две конические шестерни, соединённые шлицами с правой и левой полуосями.

- Ось сателлитов – фиксированный вал, удерживающий сателлиты и передающий вращение от корпуса.

Принцип работы основан на кинематике планетарной передачи: при прямолинейном движении корпус, сателлиты и солнечные шестерни вращаются как единое целое. В поворотах сателлиты проворачиваются вокруг своей оси, перераспределяя момент между колёсами: отстающему колесу передаётся больше вращения, а внешнему – меньше.

| Компонент | Функция | Особенности |

|---|---|---|

| Корпус (чашка) | Основа механизма, связь с главной передачей | Воспринимает основные нагрузки |

| Сателлиты | Передача момента на полуосевые шестерни | Обеспечивают разницу скоростей колёс |

| Полуосевые шестерни | Соединение с полуосями | Шлицевое крепление, передача вращения на колёса |

Как дифференциал распределяет крутящий момент между колёсами

Дифференциал передаёт крутящий момент от коробки передач через главную передачу на полуоси колёс. Его конструкция основана на планетарном механизме: ведущая шестерня (сателлиты) связана с корпусом дифференциала, а ведомые шестерни (солнечные) – с полуосями левого и правого колеса. Сателлиты свободно вращаются на осях внутри корпуса, обеспечивая независимость движения выходных шестерён.

При прямолинейном движении по ровной поверхности оба колеса встречают одинаковое сопротивление. Сателлиты не вращаются вокруг своих осей, а работают как единый блок, передавая равный момент на оба колеса. Корпус дифференциала, сателлиты и полуосевые шестерни движутся синхронно, распределяя крутящий момент 50/50.

Принцип распределения момента в поворотах и на неровностях

В повороте внешнее колесо проходит больший путь, чем внутреннее. Дифференциал компенсирует эту разницу: сателлиты начинают вращаться вокруг своих осей, позволяя полуосевой шестерне внешнего колеса вращаться быстрее корпуса дифференциала, а внутреннего – медленнее. Крутящий момент при этом остаётся равным на обоих колёсах из-за принципа баланса сил в планетарном механизме.

Ключевые особенности распределения:

- Равенство моментов: Дифференциал всегда стремится выровнять момент на колёсах (Млев = Мправ), независимо от разницы в угловых скоростях.

- Зависимость от сцепления: Если одно колесо теряет сцепление (лёд, грязь), момент на нём падает почти до нуля, а на противоположном колесе – также снижается из-за принципа равенства. Это приводит к пробуксовке.

- Нулевая суммарная разница скоростей: Увеличение скорости одного колеса всегда компенсируется уменьшением скорости другого: ωлев + ωправ = 2ωкорпуса.

| Условие движения | Распределение момента | Поведение сателлитов |

|---|---|---|

| Прямолинейно (ровная дорога) | 50% / 50% | Неподвижны относительно осей |

| Поворот | 50% / 50% | Вращаются, перекатываясь между полуосевыми шестернями |

| Буксование одного колеса | ~0% / ~0% | Вращаются, передавая мощность на буксующее колесо |

При заваривании дифференциала (жёсткой блокировке) сателлиты фиксируются, отключая планетарный механизм. Полуоси принудительно вращаются с одинаковой скоростью, распределяя момент неравномерно – вплоть до 100% на колесо с лучшим сцеплением, что исключает пробуксовку.

Проблема пробуксовки: слабое место открытого дифференциала

Открытый дифференциал передаёт крутящий момент на колесо с наименьшим сопротивлением. Если одно колесо оси теряет сцепление с поверхностью (лёд, грязь, приподнятое состояние), оно начинает бесполезно буксовать. При этом противоположное колесо, имеющее хорошее сцепление, остаётся неподвижным или получает минимальный момент.

Физика процесса объясняется принципом распределения усилия: дифференциал всегда стремится уравнять момент на обоих полуосях. Поскольку буксующее колесо имеет крайне низкое сопротивление вращению, практически вся мощность двигателя уходит на его раскручивание, а полезная тяга на контактирующем с грунтом колесе приближается к нулю.

Ключевые недостатки в сложных условиях

- Полная потеря подвижности: Автомобиль "закапывается" даже на умеренном бездорожье при пробуксовке одного колеса.

- Неэффективность блокировок: Штатная электронная имитация (блокировка тормозом) часто перегревает систему и не даёт достаточного момента на сцепном колесе.

- Опасность на склонах: При диагональном вывешивании или на обледенелом уклоне машина может начать неконтролируемое скольжение.

| Ситуация | Поведение открытого дифференциала | Результат |

|---|---|---|

| Колесо на льду, колесо на асфальте | 100% мощности на льдистое колесо | Автомобиль не двигается с места |

| Диагональное вывешивание | Буксировка обоих свободно вращающихся колёс | Полная потеря тяги, требуется помощь |

| Резкий старт на мокром покрытии | Пробуксовка колеса с меньшей загрузкой | Потеря динамики, износ покрышки |

- Эксплуатационные риски: Ускоренный износ трансмиссии из-за длительной пробуксовки под нагрузкой.

- Ограниченный ресурс преодоления: Невозможность проехать участки с разнородным покрытием без внешнего воздействия (раскачка, лебёдка).

- Динамические проблемы: Срыв тяги в повороте при разгоне, если внутреннее колесо разгружается.

Что означает термин "заварить дифференциал"?

Термин "заварить дифференциал" описывает процедуру полного блокирования механизма дифференциала ведущего моста автомобиля. Это достигается путем физической сварки шестерён сателлитов и полуосевых шестерён между собой, либо соединения корпуса дифференциала с одной из полуосей. Результат – жёсткая механическая связь полуосей, лишающая их возможности вращаться с разными скоростями.

Цель заварки – принудительное равномерное распределение крутящего момента между колёсами оси независимо от условий сцепления с поверхностью. После такой модификации дифференциал перестаёт выполнять свою основную функцию – компенсацию разницы в угловых скоростях колёс при поворотах или на неровностях. Ось превращается в единый неразрывный вал.

Ключевые технические последствия:

- Потеря функции самоблока: Дифференциал полностью перестаёт быть "открытым" или ограниченно-скользящим (LSD)

- Жёсткая кинематическая связь: Левое и правое колесо всегда вращаются синхронно

- Необратимость: Процедура требует разрушения штатных деталей сваркой и исключает возврат к заводской конструкции без замены узла

Принцип работы заваренного (глухого) дифференциала

Заваренный дифференциал – это стандартный межосевой или межколесный механизм, у которого шестерни главной передачи и сателлитов намеренно соединены сваркой или механической блокировкой. Это полностью исключает возможность независимого вращения выходных валов (полуосей), превращая узел в монолитную конструкцию. Инженерно данное решение эквивалентно прямому соединению колес оси жесткой балкой без каких-либо компенсирующих элементов.

В отличие от открытого дифференциала, перераспределяющего крутящий момент в сторону колеса с меньшим сопротивлением, глухая блокировка гарантирует строго равную передачу усилия на оба ведущих колеса независимо от условий сцепления. Принципиальная схема работы исключает дифференциальное движение: шестерни сателлитов физически не могут проворачиваться вокруг оси, а полуосевые шестерни теряют свободу вращения относительно корпуса редуктора.

Ключевые особенности трансмиссии с глухим дифференциалом

- Принудительная синхронизация колес: левое и правое колесо оси всегда вращаются с идентичной угловой скоростью.

- Прямая передача момента: 100% мощности двигателя поступает на оба колеса даже при полной потере сцепления одним из них.

- Отсутствие адаптивности: механизм игнорирует разницу в нагрузке на колесах (лед, грязь, вывешивание).

| Параметр | Открытый дифференциал | Заваренный дифференциал |

|---|---|---|

| Распределение момента | Автоматически смещается к колесу с меньшим сцеплением | Жестко фиксировано: 50/50 на оба колеса |

| Поведение в повороте | Колеса вращаются с разной скоростью (внешнее быстрее) | Оба колеса вращаются одинаково, вызывая принудительную пробуксовку |

| Реакция на пробуксовку | Колесо с низким сцеплением получает весь момент, второе – останавливается | Момент сохраняется на обоих колесах, даже если одно висит в воздухе |

Технически, работа заваренного дифференциала основана на законах кинематики жесткой связи: при блокировке сателлитов и шестерен полуосей корпус редуктора, полуоси и колеса превращаются в единое целое. Это создает экстремальную нагрузку на ШРУСы, полуоси и шины при маневрировании на твердом покрытии, но обеспечивает максимальную тягу при преодолении препятствий вне дорог.

Когда оправдано заваривание дифференциала: основные сценарии

Заваривание дифференциала полностью блокирует распределение крутящего момента между полуосями, превращая их в единую жесткую ось. Это решение радикально меняет поведение трансмиссии и применяется только в специфических условиях, где недостатки метода перевешиваются тактическими преимуществами.

Основное оправдание заварки – необходимость гарантированного прохождения сложных участков вне дорог, где пробуксовка одного колеса критична. В городской эксплуатации или на высоких скоростях жесткий дифференциал создает опасные режимы управления и ускоряет износ компонентов.

Типичные ситуации применения

- Соревнования по трофи-рейдам

На экстремальном бездорожье (глубокие грязь/снег, крутые подъемы с неровным сцеплением) приоритетом является максимальная проходимость без потерь момента на буксующем колесе. - Преодоление локальных препятствий

Кратковременное использование на спецтехнике (лесозаготовка, карьеры) или подготовленных внедорожниках для форсирования участков с риском диагонального вывешивания. - Дрифт на заднеприводных автомобилях

Обеспечение синхронной пробуксовки обоих ведущих колес для стабильного контролируемого заноса на низких скоростях (требует опыта!). - Бюджетное решение для УАЗ/ГАЗ

Как временная мера вместо дорогостоящего блокируемого дифференциала на рабочих машинах при условии эксплуатации преимущественно по бездорожью.

| Сценарий | Преимущество заварки | Ограничения |

| Бездорожье с риском вывешивания | Ликвидация пробуксовки вывешенного колеса | Риск поломок полуосей на твердом покрытии |

| Спортивный дрифт | Предсказуемое срывание обеих покрышек | Ускоренный износ резины и трансмиссии |

Важно: Заваренный дифференциал требует от водителя понимания физики поворота – на асфальте необходимо избегать резкого газа в повороте, чтобы предотвратить снос оси. Торможение перед маневром и плавное дозирование тяги становятся критичными.

Необходимые инструменты для самостоятельного заваривания дифференциала

Качественное выполнение работ требует строгого соблюдения технологии и наличия профессионального оборудования. Отсутствие даже одного ключевого инструмента может привести к необратимым повреждениям деталей или созданию опасных дефектов сварного шва.

Обязательно используйте средства индивидуальной защиты: маску-хамелеон, огнестойкую одежду, краги и очки. Работы проводятся только в хорошо вентилируемом помещении или на открытом воздухе из-за токсичности сварочных испарений.

Основной комплект оборудования и расходников

| Инструмент/Материал | Назначение |

|---|---|

| Сварочный инвертор (200А+) | Подача тока для сварки, критично для глубокого провара |

| Электроды УОНИ-13/55 (диаметр 3-4 мм) | Формирование шва на высокоуглеродистой стали |

| УШМ (болгарка) 125-230 мм | Зачистка поверхностей, снятие фасок |

| Щетка по металлу с жёстким ворсом | Удаление окалины и загрязнений перед сваркой |

| Набор торцевых головок (17-32 мм) | Демонтаж картера редуктора и крепежа |

| Пневмозубило или молоток с пробойником | Удаление шлака после каждого сварочного прохода |

Дополнительно потребуется:

- Пескоструйный аппарат - для абразивной очистки зубьев сателлитов

- Струбцины - фиксация шестерён в заданном положении

- Термостойкий флюс - предотвращение окисления металла

- Угольник - контроль геометрии при сборке

Подготовка автомобиля к работам: снятие нагрузки с оси

Перед началом работ по завариванию дифференциала необходимо полностью разгрузить ось, исключив любую нагрузку на подвеску и трансмиссию. Это обеспечит безопасность при демонтаже узлов и предотвратит внезапное смещение компонентов под весом автомобиля. Игнорирование этого этапа создает риск деформации деталей и травматизма.

Установите машину на ровную твердую поверхность, активируйте ручной тормоз и включите первую передачу (для МКПП) или режим "Паркинг" (для АКПП). Зафиксируйте колеса противоположной оси противооткатными башмаками или упорами. Эти меры блокируют нецелевое перемещение транспортного средства во время подъема.

Последовательность разгрузки оси

- Поддомкратьте автомобиль: Используйте гидравлический домкрат для поднятия нужной оси. Точки установки должны соответствовать рекомендациям производителя (указаны в ребрах жесткости кузова или подрамника).

- Установите страховочные подставки: Подставьте под кузов или раму надежные опоры (стационарные козлы или домкратные стойки). Никогда не работайте под машиной, опирающейся только на домкрат!

- Снимите колеса: Открутите болты/гайки крепления, снимите колеса с обеих сторон оси. Это устраняет остаточную нагрузку на ступицы и полуоси.

- Проверьте стабильность: Убедитесь, что автомобиль неподвижен, не раскачивается, а подставки не проседают под весом кузова.

| Ошибка | Последствие |

| Отсутствие страховочных опор | Риск падения автомобиля |

| Работа на наклонной поверхности | Самопроизвольное движение |

| Неснятые колеса | Остаточное напряжение в полуосях |

После выполнения этих операций ось готова к демонтажу редуктора. Убедитесь, что все коммуникации (тормозные шланги, датчики ABS) отсоединены от узла перед снятием картера дифференциала. Работайте только с исправным инструментом – сорванные грани болтов осложнят сборку.

Демонтаж редуктора и извлечение дифференциала

Перед началом работ установите автомобиль на устойчивые подпорки, снимите колеса и обесточьте бортовую сеть. Подготовьте чистую тару для слива трансмиссионного масла – открутите сливную пробку редуктора и дождитесь полного стекания жидкости. Демонтируйте тормозные барабаны/диски и отсоедините полуоси, предварительно сняв стопорные кольца.

Открутите крепления карданного вала к фланцу редуктора, маркируя взаимное положение деталей. Ослабьте гайки крепления редуктора к балке моста, затем аккуратно снимите узел, используя подъемное оборудование. Установите редуктор на верстак для разборки.

Порядок разборки редуктора

- Открутите крышку редуктора, аккуратно отделяя её от корпуса резиновым молотком при необходимости.

- Снимите сателлиты и шестерни главной пары, предварительно отметив их позиции краской.

- Извлеките оси сателлитов, удерживающие дифференциал в корпусе редуктора.

- Достаньте дифференциал в сборе, избегая ударных нагрузок на подшипники.

Критические моменты:

- Не используйте ударный инструмент на корпусе редуктора – возможна деформация посадочных мест.

- Маркируйте положение регулировочных шайб подшипников – их толщина критична для последующей сборки.

- Проверьте люфт подшипников дифференциала – при износе потребуется замена.

Разборка дифференциала: снятие сателлитов и шестерён

После демонтажа дифференциала из редуктора и очистки корпуса от масляных отложений, приступайте к разборке механизма. Первым этапом является снятие крестовины (оси сателлитов). Найдите стопорный болт или штифт, фиксирующий ось в корпусе дифференциала. Открутите болт или аккуратно выбейте штифт с помощью пробойника и молотка, соблюдая осторожность, чтобы не повредить резьбовые отверстия.

Извлеките ось сателлитов через технологическое окно в корпусе. После этого сателлиты свободно вынимаются из своих посадочных гнёзд. Обязательно запомните или сфотографируйте их ориентацию относительно корпуса и друг друга. Далее демонтируйте шестерни полуосей: снимите стопорные кольца с их торцов, используя специальные съёмники или узкогубцы, после чего шестерни можно аккуратно выбить лёгкими ударами молотка через деревянную проставку.

Порядок действий и важные нюансы

- Подготовка: Тщательно очистите корпус от грязи. Пометьте взаимное положение крышки и корпуса дифференциала мелом или маркером.

- Снятие оси сателлитов:

- Найдите фиксирующий элемент (болт/штифт) на тыльной стороне корпуса.

- Уберите стопор, осторожно выбейте ось молотком и бородком.

- Извлечение сателлитов:

- Достаньте сателлиты и разложите их в порядке снятия.

- Осмотрите зубья и оси на предмет задиров или неравномерного износа.

- Демонтаж шестерён полуосей:

- Сожмите стопорные кольца пассатижами и снимите их с валов.

- Выбейте шестерни лёгкими ударами через мягкую прокладку.

- Проверьте боковой зазор между шестернями и корпусом щупом.

Внимание: Все детали перед заваркой должны быть обезжирены растворителем! Не допускается наличие масляной плёнки на поверхностях, подлежащих сварке. Особенно критично очистить посадочные места шестерён полуосей и внутренние полости корпуса дифференциала в зонах будущих сварочных швов.

Важно сохранить снятые шайбы, прокладки и стопорные кольца – они понадобятся при обратной сборке. Если детали имеют выработку, замените их новыми. После снятия всех компонентов корпус дифференциала готов к заварке шестерён полуосей.

Очистка внутренних компонентов перед сваркой

Качественная очистка внутренних компонентов дифференциала – обязательный этап перед сваркой. Любые остатки масла, грязи или металлической стружки на поверхностях сателлитов, полуосевых шестерен или корпуса приведут к нестабильному сварочному шву, пористости и высокому риску разрушения соединения под нагрузкой.

Игнорирование очистки резко снижает надежность "заварки" и может спровоцировать внезапный отказ узла во время движения. Тщательная подготовка гарантирует, что расплавленный металл сварного шва правильно соединит детали, создав монолитную конструкцию, способную выдерживать жесткие условия эксплуатации без поломок.

Этапы и методы очистки

1. Предварительная мойка: Сразу после разборки дифференциала удалите основную массу трансмиссионного масла и крупные загрязнения. Используйте ветошь, щетки с жесткой щетиной (не оставляющие ворса) и первоначальную промывку в керосине, уайт-спирите или специальном обезжиривателе. Избегайте использования воды.

2. Глубокая обезжиривание: Погрузите детали (сателлиты, шестерни полуосей, внутренние поверхности корпуса) в емкость с обезжиривающим растворителем. Оптимальные варианты:

- Специализированный аэрозольный или жидкий автомобильный обезжириватель.

- Чистый бензин "Калоша" или неэтилированный бензин с высоким октановым числом.

- Очищенный уайт-спирит.

Тщательно протрите все поверхности чистыми, безворсовыми салфетками или кистями. Особое внимание уделите зубьям шестерен, посадочным местам и осям сателлитов.

3. Механическая зачистка: Места будущей сварки (контактные зоны между сателлитами и корпусом, боковые поверхности шестерен) необходимо зачистить до чистого металла:

- Используйте угловую шлифмашину ("болгарку") с проволочной щеткой (кордщеткой) или лепестковым кругом.

- В труднодоступных местах применяйте ручные щетки по металлу, наждачную бумагу (крупнозернистую, Р80-Р120) или абразивные ершики.

- Цель: полное удаление оксидной пленки, остатков старого герметика, краски и любых следов загрязнений. Поверхность должна стать матово-светлой.

4. Финишная очистка: После механической обработки снова обезжирьте зачищенные зоны чистым растворителем на безворсовой салфетке. Это удалит микрочастицы абразива и возможные следы масла с рук или инструмента.

5. Сушка и защита: Детали должны быть абсолютно сухими перед сваркой. Продуйте все полости, отверстия и зачищенные поверхности сжатым воздухом. Не прикасайтесь к подготовленным зонам голыми руками во избежание переноса кожного жира.

Критически важно:

- Работать в хорошо проветриваемом помещении из-за испарений растворителей.

- Использовать средства индивидуальной защиты (перчатки, очки, респиратор).

- Не допускать попадания воды на очищенные детали.

- Приступать к сварке сразу после очистки, не оставляя детали надолго на открытом воздухе.

Фиксация шестерён в заблокированном положении

Принудительная блокировка дифференциала достигается механической фиксацией сателлитов и шестерён полуосей. Для этого в корпус дифференциала внедряется блокирующее устройство (кулачковая муфта, зубчатая вилка или пневматическая диафрагма), которое физически стопорит вращение сателлитов вокруг своей оси. Муфта жёстко соединяет чашку дифференциала с одной из полуосевых шестерён, лишая сателлиты возможности проворачиваться.

Фиксация происходит через принудительное зацепление зубьев муфты со шлицами на полуосевой шестерне и корпусе дифференциала. Это превращает узел в монолитную конструкцию, где все элементы вращаются как единое целое. Крутящий момент распределяется строго поровну между колёсами независимо от сцепления с покрытием.

Типы блокирующих механизмов

- Ручной привод: Водитель активирует рычаг/кнопку в салоне, приводя в движение механическую или гидравлическую систему сцепления

- Пневматический: Сжатый воздух через ресивер перемещает поршень, толкающий блокирующую муфту

- Электромагнитный: Электромотор или соленоид дистанционно сдвигает вилку блокировки

- Самоблокирующийся: Автоматическая фиксация через фрикционные диски или червячные передачи (например, Torsen) без управления водителем

| Параметр | Ручная блокировка | Автоматическая блокировка |

|---|---|---|

| Управление | Полный контроль водителя | Срабатывает при пробуксовке |

| Фиксация | Жёсткая 100% блокировка | Частичная (до 70-80%) |

| Риски для трансмиссии | Высокие при ошибках включения | Минимальные |

Критические правила эксплуатации: Заваривать дифференциал строго запрещено на асфальте – это вызывает проскальзывание шин в поворотах, перегрузку полуосей и ускоренный износ резины. Блокировку активируют только на рыхлых грунтах, льду или бездорожье при прямолинейном движении, немедленно отключая перед входом в поворот. Длительное использование на твёрдых покрытиях гарантированно повредит КПП и мосты.

Техника сварки: соединение корпуса и шестерён дифференциала

Заваривание дифференциала требует надёжной фиксации сателлитов, осей и шестерён главной пары относительно корпуса редуктора. Основная задача – создать монолитную конструкцию, полностью исключающую взаимное перемещение элементов. Работу выполняют на снятом и разобранном дифференциале после тщательной очистки всех деталей от масла, грязи и антифрикционного покрытия.

Ключевая зона сварки – места контакта шестерён полуосей с корпусом "чашки" дифференциала и точки прилегания сателлитов к их осям и корпусу. Надёжнее всего применять дуговую сварку (MMA) электродами для легированных сталей или полуавтомат (MIG/MAG) в среде защитного газа с проволокой ER70S-6. Толщина сварного шва должна обеспечивать глубокий провар без прожигания тонкостенных деталей.

Порядок и особенности сварки

Перед началом работ обязательно зафиксируйте шестерни в строго нейтральном положении (отсутствие люфтов) с помощью струбцин или специальных приспособлений. Последовательность операций:

- Прихватите сателлиты к осям в 2-3 точках каждый, контролируя отсутствие смещения.

- Проварите оси сателлитов по контуру к корпусу дифференциала непрерывным швом.

- Соедините шестерни полуосей с корпусом "чашки" по всему периметру посадочных мест (минимум 70% длины окружности).

- Усильте места крепления шестерён главной пары к фланцам корпуса точечными швами.

Критические нюансы:

- Используйте короткие швы (3-4 см) с охлаждением металла между подходами для предотвращения коробления.

- Избегайте перегрева зубьев шестерён – это снизит их твёрдость.

- После сварки удалите шлак и проверьте отсутствие трещин визуально или магнитопорошковым методом.

Готовый узел запрессовывают обратно в редуктор с новыми подшипниками. Обязательно проведите холодную обкатку (без нагрузки) перед эксплуатацией для выявления возможных дефектов.

Контроль качества: проверка швов и отсутствия деформаций

После завершения сварки тщательно осмотрите швы визуально: они должны быть сплошными, без трещин, пор, непроваров или подрезов. Используйте щетку по металлу для удаления шлака и улучшения видимости соединений. Особое внимание уделите зонам примыкания сателлитов к корпусу и участкам между шестернями – здесь чаще всего возникают дефекты.

Проверьте геометрию собранного узла микрометром или штангенциркулем. Замерьте посадочные диаметры под подшипники и посадочные поверхности фланцев – отклонение более 0,05 мм недопустимо. Убедитесь в отсутствии коробления корпуса, положив дифференциал на поверочную плиту и проверив зазоры щупом.

Методы неразрушающего контроля

- Магнитопорошковый метод – выявляет поверхностные трещины в зоне термического влияния

- Капиллярная дефектоскопия – обнаруживает микротрещины в труднодоступных местах

- Контроль на герметичность – погружение узла в масло с подачей сжатого воздуха (пузырьки указывают на сквозные дефекты)

| Параметр | Инструмент | Допуск |

|---|---|---|

| Соосность полуосевых фланцев | Индикаторная стойка | ≤ 0,1 мм |

| Твердость шва | Твердомер | Не ниже основного металла |

| Радиальное биение | Стенд с индикатором | ≤ 0,15 мм |

Обязательно выполните пробную сборку с шестернями полуосей. Проворачивание должно происходить строго синхронно без заеданий или люфтов. После финальной обработки (шлифовки наплывов) проведите динамическую балансировку – дисбаланс свыше 15 г·см приведет к вибрациям.

Сборка дифференциала после заварки

После завершения сварочных работ корпус дифференциала требует тщательной очистки от шлака и металлических брызг. Используйте металлическую щетку и пескоструйную обработку для удаления остатков окалины с поверхностей шестерен и посадочных мест. Проверьте сварные швы на отсутствие трещин и равномерность провара по всему периметру соединения сателлитов.

Обязательно удалите остатки флюса и технологических загрязнений из внутренних полостей. Продуйте сжатым воздухом все каналы и отверстия. Проверьте геометрию корпуса микрометром – перекос более 0.05 мм потребует правки на гидравлическом прессе перед дальнейшей сборкой.

Последовательность сборки

- Установите полуосевые шестерни в корпус, проверив плотность прилегания к сварным упорам

- Нанесите молибденовую смазку на оси сателлитов перед запрессовкой

- Зафиксируйте оси стопорными кольцами или болтами (в зависимости от конструкции)

- Проконтролируйте отсутствие осевого люфта у шестерен щупом 0.1 мм

| Элемент | Параметр контроля | Допуск |

|---|---|---|

| Оси сателлитов | Радиальное биение | ≤ 0.03 мм |

| Корпус | Соосность посадочных мест | ≤ 0.05 мм |

| Сварные швы | Глубина провара | ≥ 70% толщины металла |

При установке в редуктор используйте динамометрический ключ для затяжки болтов крестовины с моментом 90-110 Н·м (точное значение смотрите в мануале авто). Проверьте плавность вращения собранного узла в сборе с шестернями главной передачи – заклинивания недопустимы.

Важно:После сборки обязательно проведите ходовые испытания на ровной площадке. При появлении вибраций выше 40 км/ч потребуется балансировка дифференциала на станке. Помните, что заваренный дифференциал увеличивает нагрузку на полуоси и ШРУСы в 2-3 раза.

Установка заваренного редуктора обратно на автомобиль

Перед установкой тщательно очистите посадочную поверхность редуктора и крепёжные элементы от грязи и старого герметика. Проверьте целостность сальников полуосей, состояние подшипников и шестерен главной пары – любые дефекты требуют замены до монтажа. Нанесите тонкий слой герметика на привалочную плоскость редуктора (кроме зоны вокруг сливного отверстия) для исключения утечек масла.

Аккуратно поднимите редуктор и совместите его с крепёжными проушинами на балке моста. Временно зафиксируйте корпус болтами без затяжки. Убедитесь в правильном позиционировании фланца карданного вала – при соединении не должно быть перекосов. Вставьте полуоси в шлицы дифференциала до характерного щелчка стопорных колец, избегая перекоса шарниров.

Завершение монтажа и контроль

- Затяните крепёжные болты редуктора с моментом, указанным производителем (обычно 70-100 Нм) крестообразной схемой.

- Присоедините карданный вал, затяните гайки крестовины (45-60 Нм) и проверьте отсутствие люфта.

- Залейте масло до уровня контрольного отверстия (GL-5 75W-90 или выше).

После установки обязательно проверьте работу на ровной площадке: при движении прямо не должно быть вибраций, на поворотах – характерного скрежета или рывков. Помните: заваренный дифференциал вызывает повышенную нагрузку на трансмиссию и ускоряет износ шин.

| Элемент | Критический параметр |

|---|---|

| Болты крепления редуктора | Момент затяжки: 80±10 Нм |

| Гайки фланца кардана | Момент затяжки: 50±5 Нм |

| Уровень масла | Нижняя кромка заливного отверстия |

Обкатка после монтажа: первые километры пробега

Первые 300-500 км после установки заваренного дифференциала критичны для приработки деталей. Избегайте резких ускорений, пробуксовок и высоких нагрузок на трансмиссию – это провоцирует локальный перегрев и ускоренный износ сварных швов и подшипников.

Соблюдайте щадящий режим движения: скорость не выше 60-70 км/ч, плавное начало движения, минимальное использование ручника для парковки (чтобы не нагружать полуоси при старте). Контролируйте температуру редуктора через каждые 50 км – допустимо лишь умеренное тепло, а не сильный нагрев.

Ключевые этапы обкатки

- 0-100 км: Только прямые участки дорог. Повороты проходить на минимальной скорости без газа

- 100-300 км: Добавляйте плавные повороты без передач (накатом), избегая грунтовок и ухабов

- 300-500 км: Постепенное увеличение сложности манёвров, тестовые разгоны до 80 км/ч

После пробега 500 км обязательно выполните:

- Замену масла в редукторе с промывкой (металлическая стружка в отработанной жидкости – сигнал к проверке сварки)

- Диагностику люфтов полуосей и затяжки креплений

- Контроль целостности сальников

| Нарушение обкатки | Риск |

| Буксование в грязи/снегу | Деформация полуосей, трещины в корпусе |

| Резкие старты со светофора | Разрушение подшипников, сколы зубьев шестерён |

| Езда по бездорожью | Перекос моста, усталостные повреждения сварки |

При правильной обкатке ресурс заваренного дифференциала достигает 20-30 тыс. км. Игнорирование режима сокращает срок службы в 3-5 раз с риском внезапного разрушения узла.

Ключевые плюсы езды с заваренным дифференциалом

Главное преимущество заваренного дифференциала – гарантированная синхронная передача крутящего момента на оба колеса оси независимо от условий сцепления. Это полностью исключает пробуксовку одного колеса при потере контакта с поверхностью, что критично в экстремальном бездорожье, на льду или в грязи.

Жёсткая связь колёс обеспечивает предсказуемую управляемость в заносе на скользких покрытиях, позволяя водителю контролировать автомобиль исключительно газом. Машина двигается строго по вектору поворота руля без самопроизвольного сброса тяги на буксующее колесо.

Дополнительные преимущества

- Повышение проходимости – преодоление диагонального вывешивания, глубокой грязи и рыхлого снега без потери тяги

- Упрощение конструкции – отсутствие сложных механизмов блокировки снижает риски поломок и затраты на обслуживание

- Рост эффективности разгона – минимизация потерь мощности при старте с низким сцеплением (лёд, песок)

- Стабильность в дрифте – равномерное распределение тяги поддерживает контролируемое скольжение

| На бездорожье | Преодоление сложных препятствий без необходимости принудительной блокировки |

| В автоспорте | Улучшение выхода из поворотов и стабильности на треке с покрытием низкого сцепления |

Основные недостатки и риски постоянного использования

Заваренный дифференциал провоцирует ускоренный износ резины из-за принудительного проскальзывания колес в поворотах. Шины стираются неравномерно, особенно на асфальте, что сокращает их ресурс в 2-3 раза. Параллельно возрастает нагрузка на трансмиссию: полуоси, ШРУСы и ступичные подшипники работают в режиме постоянных перегрузок.

Управляемость автомобиля существенно ухудшается – руль требует значительных усилий при маневрировании на твердых покрытиях. Возникает эффект "слежения" за неровностями дороги (потягивание руля в ямах), что повышает утомляемость водителя. На скользких поверхностях (лед, грязь) теряется предсказуемость сноса передней оси.

Ключевые эксплуатационные риски

- Повышенный риск аварии: Резкое сцепление колес на поворотах провоцирует снос передка или занос задней оси, особенно на мокром асфальте.

- Деформация кузова: Постоянные крутильные нагрузки на раму/лонжероны могут вызвать перекосы дверных проемов и трещины в силовых элементах.

- Перегрев трансмиссии: В условиях бездорожья дифференциал не распределяет крутящий момент, что ведет к локальному перегреву узлов при пробуксовке.

| Система автомобиля | Последствия эксплуатации |

|---|---|

| Рулевое управление | Деформация тяг, выход из строя рейки/редуктора |

| Раздаточная коробка | Ускоренный износ цепи/шестерен из-за крутильных колебаний |

| Крестовины карданов | Разрушение игольчатых подшипников за 5-7 тыс. км |

Длительная эксплуатация с заваренным дифференциалом требует регулярного контроля затяжки креплений моста и состояния сварных швов. Трещины в зоне сварки чреваты внезапным разрушением корпуса редуктора при нагрузках.

Как трогаться на асфальте с заваренным дифференциалом

Трогание на твёрдом покрытии требует особой техники из-за жёсткой связи колёс. Основная сложность – борьба с повышенным усилием на руле и риском срыва колёс в букс.

Ключевой принцип – минимальные обороты двигателя и плавное управление сцеплением. Резкий старт провоцирует жёсткий рывок, перегруз трансмиссии и потерю контроля.

Пошаговая инструкция

- Выжмите сцепление до упора, включите первую передачу.

- Добавьте минимальные обороты (1,000–1,500 об/мин), удерживая педаль газа неподвижно.

- Плавно отпускайте сцепление до момента схватывания (автомобиль начнёт слегка вибрировать).

- Зафиксируйте сцепление в точке схватывания на 1-2 секунды, сохраняя обороты.

- Окончательно отпустите сцепление только после уверенного начала движения.

Критические ошибки:

- Высокие обороты при старте (вызывает пробуксовку)

- Резкий бросок сцепления (приводит к рывку и стрессу ШРУСов)

- Попытки трогаться с повёрнутыми колёсами (усиливает нагрузку на руль)

| Поверхность | Особенности трогания |

| Сухой асфальт | Строго минимальные обороты, сцепление отпускается медленнее |

| Мокрый асфальт | Допустимы чуть повышенные обороты (+200 об/мин), контроль пробуксовки |

Руль всегда держите прямо – даже небольшой угол поворота резко увеличит сопротивление и усилие на рулевой рейке. При необходимости корректируйте траекторию после набора скорости 5-7 км/ч.

Особенности манёвров и поворотов на твёрдом покрытии

На асфальте заваренный дифференциал провоцирует жёсткую связь колёс оси, исключая проскальзывание внутреннего колеса в повороте. Это вызывает принудительное смещение траектории наружу из-за равной тяги на обоих колёсах и их сопротивления разной скорости вращения.

Водитель вынужден прикладывать значительное усилие к рулю для преодоления "подруливания", особенно на малой скорости. Машина стремится двигаться прямо даже при вывернутых колёсах, что требует постоянной коррекции траектории и повышенного внимания.

Ключевые аспекты управления

Повороты:

- Вход в поворот: Начинайте манёвр раньше и плавнее. Резкий поворот руля на скорости вызовет снос передней оси.

- Стабилизация: Удерживайте газ при прохождении дуги. Сброс тяги спровоцирует рывок в сторону из-за кинематического дисбаланса.

- Выход: Плавно добавляйте газ после апекса. Резкое ускорение усилит толчок наружу поворота.

Манёвры на малой скорости:

- При парковке или развороте используйте кратковременные "раскачки" (вперёд-назад), чтобы снизить нагрузку на рулевое управление.

- Избегайте полного выворота руля – это увеличивает сопротивление. Держите колёса под углом 70-80% от максимума.

- Повышайте обороты двигателя при трогании в повороте для преодоления сопротивления трансмиссии.

| Ситуация | Риск | Способ минимизации |

|---|---|---|

| Резкий поворот руля на скорости | Снос передней оси | Плавное увеличение угла поворота |

| Разгон в крутом повороте | Дрифт задней оси | Дозированная подача газа |

| Длительная езда по городу | Перегрев резины и ШРУСов | Сокращение динамичных манёвров |

Важно: На сухом асфальте критичен контроль заноса задней оси при сбросе газа в повороте – блокировка дифференциала усиливает склонность к избыточной поворачиваемости. Поддерживайте стабильные обороты двигателя до полного выхода из дуги.

Преимущества в грязи и на бездорожье: проходимость

Заваренный дифференциал жёстко связывает колёса одной оси, заставляя их вращаться синхронно с одинаковой скоростью. Это полностью исключает ситуацию, когда одно колесо буксует из-за потери сцепления, а второе остаётся неподвижным. На бездорожье такое поведение критически важно, так как покрытие часто имеет неравномерное сцепление: грязь, лёд, песок или камни под разными колёсами.

При преодолении сложных участков синхронное вращение гарантирует, что крутящий момент всегда передаётся на оба колеса оси. Даже если одно колесо полностью потеряло контакт с грунтом (например, висит в воздухе) или попало на скользкую поверхность, второе продолжает толкать автомобиль вперёд. Это резко снижает риск безнадёжного застревания в грязи, снегу или на косогорах.

Ключевые выгоды для проходимости:

- Преодоление диагонального вывешивания: Автомобиль не теряет ход, когда одно переднее и одно заднее колесо одновременно лишаются сцепления.

- Стабильная тяга на рыхлых грунтах: Песок, глубокая грязь или снежная целина проходятся увереннее за счёт одновременной работы колёс без пробуксовки.

- Эффективное использование блокировок: На полноприводных авто с "заваром" на одной оси (обычно задней) упрощается прохождение трасс с чередующимися препятствиями.

Важно: На твёрдых покрытиях (асфальт, бетон) заваренный дифференциал вызывает повышенный износ резины, ухудшает управляемость и создаёт нагрузку на трансмиссию. Используйте его только при выезде на серьёзное бездорожье.

Техника руления при преодолении глубоких колдобин

При заваренном дифференциале ведущие колеса жёстко связаны, что кардинально меняет поведение автомобиля в колдобинах. Руль стремится вырваться из рук при наезде на неровности из-за отсутствия компенсации разности скоростей вращения колёс. Особенно критичен контакт одного колеса с препятствием при одновременном сцеплении второго с твёрдой поверхностью.

Главная задача водителя – предотвратить резкие рывки руля и сохранить контроль над траекторией. Неправильные действия могут привести к повреждению рулевой рейки, срыву покрышек с дисков или полной потере управления. Техника требует постоянного мышечного контроля и предвидения реакции авто.

Ключевые принципы руления

- Положение рук: Всегда держите руки в секторах "9-3" на рулевом колесе. Это даёт максимальный рычаг и скорость реакции для противодействия рывкам.

- Скорость заезда: Преодолевайте колдобины на минимально возможной скорости (1-5 км/ч). Чем выше скорость – тем сильнее ударные нагрузки на рулевое.

- Работа с рывками: При наезде на препятствие руль начнёт дёргаться. Не блокируйте его, а слегка амортизируйте движение руками, сохраняя общее направление. Борьба с полным выворотом приведёт к поломке.

- Коррекция после ямы: После выезда из колдобины немедленно верните руль в нейтральное положение. Заваренный дифференциал провоцирует увод авто в сторону, требующий плавной компенсации.

- Траектория проезда: Старайтесь подводить колеса к краям ямы под углом 45° – это снижает ударную нагрузку на подвеску и рулевой механизм.

Важно: При первых признаках вибрации или стуков в рулевой колонке немедленно прекратите движение – это сигнал о критической перегрузке узлов.

Нагрузка на трансмиссию: что нельзя делать водителю

Заваренный дифференциал радикально меняет распределение нагрузок в трансмиссии. Постоянная жесткая связь колес одной оси приводит к тому, что крутящий момент передается без проскальзывания, а возникающие силы скручивания и изгиба воспринимаются элементами привода – полуосями, шарнирами равных угловых скоростей (ШРУСами), редуктором моста и даже коробкой передач – в полном объеме. Особенно критичны ударные нагрузки и работа "внатяг".

Эксплуатация автомобиля с заваренным дифференциалом требует от водителя строгого соблюдения ограничений, чтобы минимизировать риск дорогостоящих поломок. Непонимание этих ограничений или их игнорирование неизбежно ведет к выходу из строя компонентов трансмиссии в значительно более короткие сроки, чем при штатном дифференциале.

Категорически запрещено

- Резко стартовать с пробуксовкой: Попытка "сжечь резину" или резко тронуться на сухом асфальте создает колоссальный ударный момент на полуоси и ШРУСы. Жесткая связь колес не позволяет сбросить нагрузку через проскальзывание одного колеса.

- Включать блокировку (если она есть) на твердом покрытии: Заваренный дифференциал уже является постоянной "блокировкой". Дополнительное включение штатной блокировки межосевого дифференциала (в полноприводных авто) на асфальте или сухом грунте создаст недопустимую нагрузку на раздаточную коробку и карданные валы из-за отсутствия свободы вращения осей относительно друг друга.

- Резко бросать сцепление: Рывок при старте или переключении передач многократно усиливает ударную нагрузку на все звенья трансмиссии – от коробки передач до ступичных подшипников.

- Поворачивать с вывернутыми колесами на сухом асфальте без необходимости: Это вызывает эффект "прихватывания" колес (подскоки внутреннего колеса) и создает огромные напряжения на скручивание в полуосях и зубьях главной пары редуктора. Особенно опасно при полностью вывернутых колесах.

- Двигаться по твердому покрытию с пробуксовкой: Если колеса одной оси постоянно проскальзывают (например, на льду или грязи, но автомобиль при этом выехал на участок асфальта), необходимо немедленно снизить тягу. Длительная пробуксовка на сцеплении с твердым покрытием перегревает и может разрушить ШРУСы и полуоси.

- Буксовать "внатяг": Упираться колесами в непреодолимое препятствие (камень, бревно) и пытаться выехать, постоянно давя на газ, пока не сработает сцепление или не заглохнет двигатель. Это создает пиковые нагрузки, превышающие прочность полуосей.

Рекомендации для снижения нагрузки

- Плавный старт: Трогайтесь максимально плавно, без рывков, минимизируя пробуксовку.

- Снижение тяги в поворотах: Перед входом в поворот на твердом покрытии сбросьте газ. Избегайте разгонов и торможений в дуге с вывернутым рулем.

- Минимизация маневров на асфальте: Используйте автомобиль с заваренным дифференциалом преимущественно для преодоления бездорожья. Сведите к минимуму поездки по твердым покрытиям, особенно в городе с частыми поворотами.

- Контроль буксования: При пробуксовке на рыхлом грунте/снегу действуйте импульсно: газ-сброс, давая трансмиссии кратковременную передышку. Избегайте длительной "прожарки" колес на одном месте.

- Отказ от экстремального бездорожья: Помните, что заварка – решение для умеренного бездорожья, а не для экстремального преодоления непреодолимых препятствий. Выбирайте маршруты с умом.

Соблюдение этих правил значительно продлит жизнь трансмиссии автомобиля с заваренным дифференциалом. Игнорирование же ведет к гарантированным и часто одновременным поломкам дорогостоящих узлов.

Соблюдение скоростного режима для безопасности

При эксплуатации автомобиля с заваренным дифференциалом критически важно контролировать скорость движения. Жёстко связанные колеса одной оси теряют возможность проскальзывать относительно друг друга в поворотах, что многократно увеличивает нагрузки на трансмиссию и резину. На высокой скорости это провоцирует срыв колес в скольжение даже на сухом асфальте, особенно при маневрировании.

Резкий старт или торможение на заваренном дифференциале создают эффект "подламывания" оси из-за неравномерного сцепления колес с покрытием. На мокрой дороге, гравии или льду порог потери управляемости снижается катастрофически – машина может уйти в неконтролируемый занос от минимального поворота руля или легкого нажатия на педаль газа.

Практические рекомендации

Ограничения по скорости:

- Город/асфальт: не превышать 60 км/ч

- Грунт/снег: максимально 40 км/ч

- Лёд/грязь: до 20 км/ч

Техника вождения:

- Плавно работайте педалями газа и тормоза без резких нажатий

- Заранее снижайте скорость до входа в поворот

- Избегайте перестроений на высокой скорости

- Увеличивайте дистанцию до впереди идущего транспорта в 2 раза

| Покрытие | Безопасная скорость | Риски |

|---|---|---|

| Сухой асфальт | до 60 км/ч | Срыв передка в повороте |

| Мокрая дорога | до 40 км/ч | Аквапланирование, занос |

| Укатанный снег | до 30 км/ч | Боковое скольжение |

| Лёд | до 15 км/ч | Полная потеря управления |

Помните: заваренный дифференциал требует пересмотра привычной манеры езды. Даже незначительное превышение безопасной скорости на скользкой поверхности гарантированно приводит к экстремальной ситуации. На прямых участках допустимы кратковременные ускорения, но перед любым маневром скорость должна быть снижена заранее.

Альтернативы заварке: блокируемые дифференциалы LSD

Жёсткая заварка дифференциала провоцирует критический износ трансмиссии на твёрдом покрытии и усложняет управление, особенно в поворотах, из-за принудительной синхронизации вращения колёс. Это радикальное решение, оправданное лишь в специфических спортивных дисциплинах или экстремальном бездорожье, где простота конструкции и минимальный риск поломки важнее комфорта.

Блокируемые дифференциалы (LSD – Limited Slip Differential) сохраняют ключевое преимущество "заварки" – борьбу с пробуксовкой при потере одним колесом сцепления – но лишены её недостатков. Они обеспечивают частичную или полную блокировку только при необходимости, автоматически возвращаясь в свободный режим работы для сохранения управляемости и защиты узлов.

Типы LSD и их принцип действия

Основные разновидности самоблокирующихся дифференциалов:

- Дисковые (фрикционные): Используют пакет фрикционных дисков, сжимаемых пружинами. При пробуксовке разница в скорости вращения полуосей вызывает силу трения между дисками, перераспределяя крутящий момент на отстающее колесо. Чувствительность регулируется жесткостью пружин и коэффициентом трения.

- Вязкостные (VLSD): Связь полуосей обеспечивается густым силиконовым гелем в герметичном корпусе. При резкой разнице скоростей гель быстро затвердевает, блокируя дифференциал. Просты, но имеют инерционность срабатывания и склонны к перегреву при длительных нагрузках.

- Червячные (Torsen): Работают за счет особенностей червячной передачи. При возникновении разницы моментов сопротивления на колёсах (например, одно колесо на льду), механизм автоматически блокируется, передавая до 80% момента на колесо с лучшим сцеплением. Высокоэффективны, надежны, но сложны и дороги.

Преимущества LSD перед заваркой:

- Автоматика: Блокировка/разблокировка происходит без участия водителя, реагируя на условия движения.

- Сохраняемая управляемость: На асфальте дифференциал работает в режиме свободного хода, позволяя колёсам вращаться с разной скоростью в поворотах.

- Защита трансмиссии: Отсутствуют жёсткие ударные нагрузки на полуоси, ШРУСы и редуктор при маневрировании на твёрдом покрытии.

- Универсальность: Подходят для повседневной эксплуатации, спорта и офф-роуда.

Сравнительная таблица: Заварка vs LSD

| Параметр | Заваренный дифференциал | LSD |

|---|---|---|

| Управляемость на асфальте | Резко ухудшена ("срыв" в повороте) | Близка к штатной |

| Износ трансмиссии | Значительно повышен | В пределах нормы |

| Борьба с пробуксовкой | Максимальная (100% блокировка) | Высокая (до 80% у Torsen) |

| Применимость | Спецтехника, дрифт, тяжёлое бездорожье | Универсал, кроссовер, ралли, трофи |

Выводы: целесообразность заваривания в современных условиях

Заваривание дифференциала – радикальное решение с ограниченной сферой применения в современных реалиях. Главное преимущество – гарантированная передача крутящего момента на оба колеса оси при экстремальном бездорожье, что критично для преодоления сложных препятствий. Однако технологическая примитивность метода несёт существенные компромиссы: ускоренный износ трансмиссии и резины, ухудшение управляемости на твёрдом покрытии, повышенные нагрузки на рулевое управление и риски потери контроля в поворотах.

Развитие электронных систем (ETS, ESP) и доступность штатных блокировок дифференциала значительно снизили практическую необходимость заваривания. Современные имитации блокировок через подтормаживание колёс, адаптивные полноприводные системы и заводские принудительные блокировки обеспечивают до 80% эффективности "заварки" без её деструктивных последствий. Это делает ручную модификацию экономически нецелесообразной для большинства серийных автомобилей.

Ключевые критерии целесообразности

| Ситуации, где оправдано | Ситуации, где не рекомендовано |

|---|---|

|

|

Список источников

При подготовке материалов о дифференциалах и их блокировке использовались специализированные технические руководства, практические пособия по внедорожной подготовке и экспертные публикации автомобильных изданий. Основное внимание уделялось достоверным источникам, объясняющим конструктивные особенности и практическое применение заварки дифференциала.

Следующие материалы предоставляют детальную информацию по устройству трансмиссии, методам модификации дифференциала и особенностям управления автомобилем после таких доработок. Источники включают как теоретические основы, так и практические рекомендации опытных механиков и водителей-экстремалов.

- Учебники по конструкции автомобиля: Главы о трансмиссии и мостах в изданиях для автотехникумов

- Руководства по ремонту внедорожников: Разделы о модификациях ходовой части (УАЗ, ГАЗ, Land Cruiser)

- Статьи в журнале "За рулём": Технические обзоры принципов работы дифференциалов

- Специализированные издания о внедорожниках: Журнал "4х4 Club" с материалами о блокировках

- Практические руководства по трофи-рейдам: Методики подготовки автомобилей для бездорожья

- Техническая документация производителей: Каталоги запчастей и схемы узлов трансмиссии

- Форумные обсуждения на off-road.ru: Отчёты о самостоятельной заварке дифференциалов

- Видеоинструкции с каналов автоэкспертов: Разбор последствий езды на заваренном редукторе