Заводы Opel Astra в Польше - особенности производства

Статья обновлена: 01.03.2026

Польша играет ключевую роль в глобальном производстве автомобилей марки Opel, выступая основным центром выпуска популярной модели Astra последних поколений.

Завод Opel Manufacturing Poland в Гливице является стратегическим предприятием концерна Stellantis, где организован полный цикл изготовления автомобилей – от сварки кузовов до финальной сборки.

Польское производство Ast отличается применением передовых технологий, высоким уровнем автоматизации и строгими стандартами контроля качества, обеспечивающими соответствие продукции европейским требованиям.

Точное расположение: промышленная зона Силезии

Производство Opel Astra осуществляется на заводе Opel Manufacturing Poland, расположенном в городе Гливице. Это ключевой промышленный центр в Силезском воеводстве на юге Польши, известном высокой концентрацией автомобильных и машиностроительных предприятий.

Завод занимает стратегическое положение в промышленной зоне Гливицко-Тышского региона. Территория предприятия находится в восточной части города, в районе ul. Opel Manufacturing Poland 1, что обеспечивает прямую логистическую связь с автомагистралями A1 и A4, а также близость к железнодорожным узлам.

Инфраструктурные особенности локации

- Транспортная доступность: 15 км до аэропорта Катовице-Пыжовице, прямой выход на трансевропейские коридоры

- Индустриальное окружение: соседство с заводами Fiat, Isuzu и кластером поставщиков автокомпонентов

- Исторический контекст: бывший завод General Motors, модернизированный Stellantis в 2021 году под выпуск Astra нового поколения

| Параметр | Характеристика |

|---|---|

| Площадь территории | 260 га с собственной ж/д веткой |

| Производственные линии | Кузовной цех, окраска, общая сборка |

| Логистические хабы | 3 центра поставки комплектующих в радиусе 10 км |

Географическая позиция в сердце силезского промышленного бассейна позволяет заводу эффективно использовать местную производственную экосистему, включая доступ к квалифицированным кадрам из технических вузов Катовице и Гливице.

Год запуска производства Opel Astra K в Польше

Производство модели Opel Astra K на заводе в Гливице (Gliwice) стартовало в 2015 году. Польский завод, принадлежавший тогда концерну General Motors, стал ключевой производственной площадкой для нового поколения компактного автомобиля марки.

Запуск выпуска Astra K в Польше синхронизировали с мировым стартом продаж модели. Гливицкий завод осуществлял полный цикл производства, включая сварку кузовов, окраску и финальную сборку, обеспечивая поставки для европейского рынка.

Характеристики производства Astra K в Гливице

- Технологическая база: Использование роботизированных линий сварки и автоматизированных систем контроля качества

- Производственные мощности: Возможность выпуска до 180 000 автомобилей ежегодно

- Экспортная направленность: Более 90% продукции поставлялось в страны Западной Европы

- Поколение: Производство охватывало все модификации Astra K (J-серия)

Объемы ежегодного выпуска автомобилей

Завод Opel Manufacturing Poland (OMP) в Гливице, являющийся ключевым производственным центром для моделей Astra нескольких поколений, демонстрировал значительные объемы выпуска на протяжении многих лет. Пиковые показатели были достигнуты в период массового производства популярного поколения Astra J (седан, хэтчбек, универсал, GTC) и его преемника Astra K.

После запуска Astra K (хэтчбек и универсал) в конце 2015 года, мощности завода в Гливице продолжали интенсивно использоваться. Однако, в последующие годы наметилась тенденция к снижению объемов производства традиционных моделей Astra, что связано как с общемировым трендом на кроссоверы, так и со стратегическими решениями Stellantis (владельца бренда Opel с 2017 года). Производство Astra K в Гливице было окончательно завершено в конце 2021 года.

Динамика выпуска на заводе в Гливице (основные модели)

Точные цифры по выпуску исключительно Astra за каждый год редко публикуются производителем в открытом доступе, однако общие тенденции и оценки выглядят следующим образом:

- Пиковые годы (Astra J/K): В период максимальной загрузки (примерно 2012-2017 гг.) завод в Гливице мог выпускать до 170 000 - 190 000 автомобилей в год. Значительную часть этого объема составляли именно модели Astra (J, а позже K).

- Переходный период (2018-2021): Объемы производства Astra K начали постепенно снижаться, приближаясь к отметке 100 000 - 130 000 единиц в год по мере изменения рыночного спроса и подготовки к запуску нового поколения.

- Новая эра (с 2021): Завод в Гливице полностью перешел на выпуск электромобилей на платформе eCMP. Основными моделями стали:

- Opel Corsa-e

- Opel Mokka-e

- С 2023 года также выпускается новый Opel Astra в кузове универсал (Sports Tourer), но только с полностью электрической силовой установкой (Astra Electric).

Годовые объемы производства электромобилей на заводе в последние годы стабильно находятся на уровне 100 000 - 120 000 единиц.

Таким образом, производство традиционных автомобилей Opel Astra с двигателями внутреннего сгорания (ДВС) на заводе в Гливице завершилось в конце 2021 года. Сегодня завод фокусируется на выпуске электромобилей, включая электрическую версию нового поколения Astra Sports Tourer. Ориентировочные годовые объемы выпуска электромобилей на заводе представлены в таблице ниже:

| Период | Основная модель | Ориентировочный годовой выпуск (автомобилей) | Примечания |

|---|---|---|---|

| 2012-2017 (Пик) | Astra J / Astra K (ДВС) | 170 000 - 190 000 | Включая другие модели на тех же платформах |

| 2018-2021 | Astra K (ДВС) | 100 000 - 130 000 | Постепенное снижение объемов |

| 2022 - н.в. | Corsa-e, Mokka-e, Astra Electric | 100 000 - 120 000 | Исключительно электромобили |

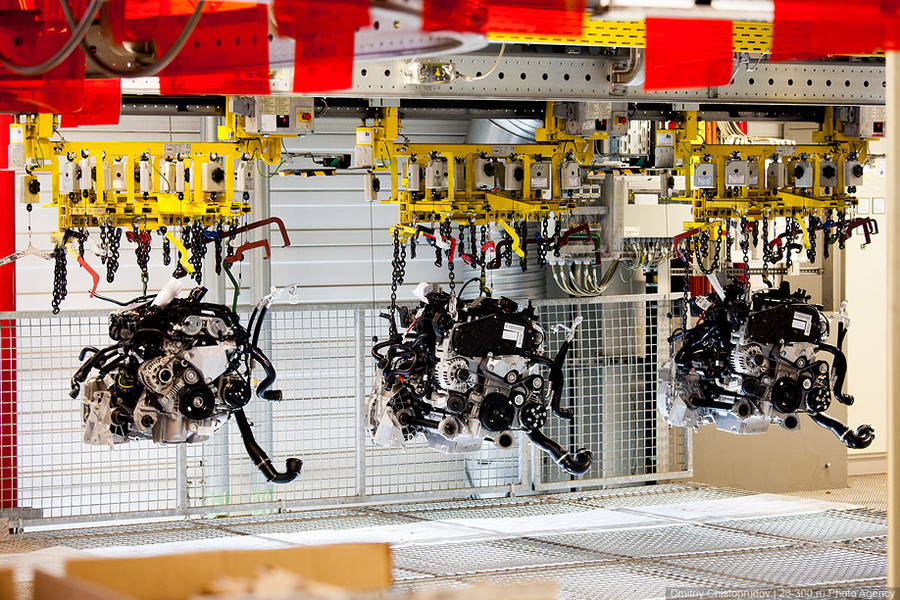

Конвейерные линии: спецификация оборудования

Производство Opel Astra на заводе Stellantis в Гливице базируется на полностью роботизированных конвейерных линиях, обеспечивающих цикл сборки менее 60 часов. Основные технологические участки интегрированы в единую автоматизированную систему управления MES, контролирующую каждый этап – от подачи металлических заготовок до финального тестирования.

Ключевое оборудование включает промышленных роботов KUKA и Fanuc (более 500 единиц), лазерные измерительные стенды Carl Zeiss, а также транспортировочные платформы с RFID-метками для идентификации кузовов. Система конвейеров спроектирована для одновременного выпуска моделей с ДВС и электроприводом на одной линии.

Детализация по производственным зонам

- Кузовной цех: 120 сварочных роботов, 3D-сканеры контроля геометрии, гидравлические прессы усилием до 2 500 тонн.

- Окрасочный комплекс: 7-ступенчатые фосфатирующие ванны, 48 манипуляторов с электростатическим распылением, инфракрасные сушильные тоннели.

- Главный конвейер сборки:

- Автоматические установщики стекол и двигателей

- Роботизированные стенды монтажа дверей и сидений

- Гайковёрты с цифровым контролем момента затяжки

| Участок контроля | Оборудование | Точность измерений |

|---|---|---|

| Тест герметичности | Пневмовакуумные камеры | ±0.05 Па |

| Электронная диагностика | Мультифункциональные стенды Bosch | Анализ 2 400 параметров |

Финишный участок оснащён роликовыми треками для регулировки углов установки колёс, камерами для проверки ЛКП с разрешением 12 Мп, а также динамическими стендами испытания тормозов. Все данные в режиме реального времени передаются в центральный сервер завода.

Роботизированная сварка кузовов

Производство Opel Astra на заводе в Гливице (Польша) оснащено высокоавтоматизированными линиями кузовного цеха. Ключевым технологическим звеном здесь выступают роботизированные сварочные комплексы, обеспечивающие формирование геометрии кузова. Сотни промышленных роботов, преимущественно от KUKA и Fanuc, синхронно работают над соединением штампованных панелей.

Точность позиционирования элементов гарантируется лазерными измерительными системами, контролирующими каждый этап сборки. Это исключает перекосы и обеспечивает жесткую конструкцию, критически важную для пассивной безопасности и управляемости автомобиля. Программное управление позволяет моментально адаптировать линии под модификации кузова разных версий Astra.

Особенности и преимущества технологии

Основные технологические преимущества роботизированной сварки на польском производстве:

- Скорость и эффективность: Роботы выполняют тысячи точечных сварных соединений в час, что недостижимо при ручной сборке.

- Стабильность качества: Каждый сварной шов выполняется с идентичными параметрами силы тока, давления и длительности импульса.

- Гибкость: Быстрая переналадка программ для сварки кузовов седан, хэтчбек или универсал на одной линии.

- Контроль дефектов: Встроенные системы мониторинга в реальном времени (акустического контроля, термографии) мгновенно выявляют отклонения.

Технические характеристики процесса:

| Количество роботов | Более 500 единиц |

| Основной метод сварки | Сопротивлением (точечная) |

| Дополнительные методы | Лазерная сварка швов, клепка |

| Точность позиционирования | До ±0.2 мм |

Лакокрасочные технологии EcoTec

Технология EcoTec представляет собой экологически ориентированную систему окраски кузовов, центральным элементом которой является применение водорастворимых базовых эмалей вместо традиционных материалов на основе органических растворителей. Это кардинально снижает выбросы летучих органических соединений (ЛОС) в атмосферу на этапе нанесения краски, что критически важно для соответствия строгим европейским экологическим нормам.

Процесс окраски по EcoTec включает несколько обязательных этапов: фосфатирование и катодное электроосаждение грунта (KTL) для антикоррозионной защиты, нанесение водной базы, покрытие высокоглянцевым лаком на основе акрила или полиуретана, и последующую высокотемпературную полимеризацию в печах. Каждый слой проходит тщательный контроль толщины и равномерности покрытия.

Ключевые характеристики и преимущества EcoTec

Главные достоинства технологии включают:

- Экологичность: Сокращение выбросов ЛОС до 90% по сравнению с традиционными системами за счет водной основы.

- Экономия ресурсов: Система рекуперации тепла от печей полимеризации снижает энергопотребление, а замкнутые контуры промывки оборудования минимизируют расход воды.

- Качество покрытия: Покрытие отличается высокой стойкостью к сколам, УФ-излучению и агрессивным средам (соли, реагенты).

На заводе Opel в Гливице (Польша) технология EcoTec реализована в полностью автоматизированных окрасочных цехах. Роботы обеспечивают безупречное нанесение всех слоев, а система контроля включает:

- Оптическое сканирование геометрии кузова перед окраской.

- Лазерный контроль толщины покрытия в режиме реального времени.

- Испытания адгезии и твердости на выборочных кузовах.

| Параметр | Традиционная технология | EcoTec |

| Выбросы ЛОС | До 120 г/м² | Менее 20 г/м² |

| Расход воды | Высокий (разовые контуры) | Снижен на 30-40% (рециркуляция) |

| Стойкость покрытия | Стандартная (5-7 лет) | Повышенная (10+ лет) |

Внедрение EcoTec в Гливице позволило не только достичь премиального качества лакокрасочного слоя для моделей Astra, но и получить сертификаты ISO 14001 и EMAS, подтверждающие экологическую ответственность производства.

Контроль качества на каждом этапе сборки

На заводе Opel в Гливице действует многоступенчатая система контроля, охватывающая весь производственный цикл сборки Astra. Каждый автомобиль проходит свыше 100 проверок: от входного контроля компонентов до финального тест-драйва. Технологические процессы синхронизированы с автоматизированными системами диагностики, мгновенно фиксирующими отклонения от стандартов.

Особое внимание уделяется критически важным узлам: лазерные сканеры контролируют точность сварки кузова, роботизированные комплексы проверяют герметичность салона после гидроиспытаний, а динамометрические стенды тестируют крутящий момент креплений. Все данные в реальном времени передаются в центральную систему анализа качества.

Ключевые элементы системы контроля

| Этап сборки | Методы контроля | Инструменты |

|---|---|---|

| Приемка компонентов | Выборочный аудит поставщиков, тесты на износ | 3D-сканирование, спектрометры |

| Сварка кузова | Контроль геометрии, прочности швов | Ультразвуковые дефектоскопы, координатно-измерительные машины |

| Окрасочная линия | Проверка адгезии, толщины слоя, цветопередачи | Электронные толщиномеры, спектрофотометры |

| Финальная сборка | Функциональное тестирование систем, регулировка узлов | Диагностические сканеры, калибровочные стенды |

На заключительном этапе каждый экземпляр Astra проходит:

- Тест-драйв на специальном полигоне с имитацией разных дорожных условий

- Проверку электронных систем через диагностический интерфейс OBD

- Визуальный аудит кузова и интерьера в камере с контролируемым освещением

Производство сертифицировано по стандартам ISO 9001, а выявленные дефекты фиксируются в единой цифровой системе с присвоением уникального кода для отслеживания. Это позволяет мгновенно вносить коррективы в технологические процессы и предотвращать повторение ошибок.

Поставщики ключевых компонентов из ЕС

Польский завод Opel в Гливицах активно интегрирован в общеевропейскую цепочку поставок, получая критически важные компоненты от специализированных производителей из стран Евросоюза. Эта стратегия позволяет оптимизировать логистику и гарантировать соответствие строгим стандартам качества, предъявляемым к автомобилям бренда.

Среди ключевых европейских партнеров выделяются поставщики силовых агрегатов, электронных систем и премиальных материалов. Немецкие компании традиционно играют ведущую роль в обеспечении завода высокотехнологичными узлами, что подчеркивает тесную производственную связь внутри концерна Stellantis.

Основные категории компонентов и поставщики

- Двигатели и трансмиссии: Комплектующие поставляются с заводов Opel в Германии (Рюссельсхайм, Кайзерслаутерн) и Stellantis во Франции.

- Электронные блоки управления (ЭБУ): Немецкие концерны Continental (Бабенхаузен) и Bosch (Штутгарт) обеспечивают систему бортовой электроники.

- Системы безопасности: Шведская Autoliv (подразделение в Польше) и французская Valeo поставляют подушки безопасности и датчики.

- Элементы кузова и интерьера: Используются премиальные материалы от итальянского поставщика Marelli и бельгийской Recticel.

| Компонент | Поставщик | Страна |

|---|---|---|

| Турбокомпрессоры | BorgWarner | Германия |

| Инфотейнмент-системы | Harman | Венгрия |

| Топливные системы | Delphi Technologies | Великобритания |

Локализация поставок из ЕС минимизирует логистические риски и обеспечивает оперативное реагирование на изменения производственного плана. Особое внимание уделяется синхронизации работы с поставщиками just-in-time, что требует слаженной координации транспортных потоков через Германию и Чехию.

Технические специалисты европейских компаний-партнеров регулярно присутствуют на заводе в Гливицах для контроля интеграции компонентов и решения инженерных задач. Такое взаимодействие укрепляет репутацию польского производства как надежного звена глобальной сети Stellantis.

Логистика цепочек поставок для завода Opel в Гливице

Производство Opel Astra на заводе в Гливице (Польша) функционирует по принципу синхронизированных поставок Just-in-Time и Just-in-Sequence. Это требует безупречной координации с сетью из 200+ поставщиков, расположенных как локально в радиусе 300 км, так и в других странах ЕС. Ключевые компоненты двигателей, трансмиссий и электронных систем поступают из Германии, Франции и Испании, тогда как элементы кузова и интерьера чаще поставляются польскими и чешскими партнерами.

Логистический хаб завода обрабатывает до 1,500 грузовиков ежедневно, используя систему кросс-докинга для минимизации складских запасов. Специализированные контейнеры и крепежные системы обеспечивают сохранность деталей при транспортировке. Для критически важных узлов, таких как силовые агрегаты от завода Opel в Кайзерслаутерне (Германия), действуют жесткие временные окна поставки – отклонение не превышает 15 минут.

Инфраструктура и распределение

Основные логистические мощности сосредоточены в трех кластерах:

- Северная зона: Прием крупногабаритных компонентов (панели кузова, стекла)

- Центральный хаб: Сортировка мелких деталей по производственным линиям

- Ж/Д терминал: Отгрузка 85% готовых авто в страны ЕС и Великобританию

| Направление потока | Транспорт | Доля, % | Особенности |

|---|---|---|---|

| Входящие компоненты | Автофуры | 95% | Система milk-run для поставщиков в радиусе 150 км |

| Исходящие автомобили | Железнодорожные платформы | 85% | Прямые рейсы в порты Германии и Бельгии |

| Экспорт вне ЕС | Морские контейнеровозы | 12% | Через порт Гданьск |

Цифровая платформа Opel Logistics Cloud в режиме реального времени отслеживает все этапы: от заказа поставщика до таможенного оформления. Автоматизированная система прогнозирования корректирует маршруты при сбоях, снижая простои конвейера до 2-3 минут в смену. Интеграция с заводами Vauxhall в Великобритании позволяет оперативно перераспределять партии автомобилей при изменении спроса.

Модификации Astra, выпускаемые исключительно в Польше

На заводе Opel в Гливице концентрируется выпуск специализированных модификаций Astra, недоступных на других производственных площадках концерна. Это обусловлено глубокой адаптацией технологических линий под специфические требования европейского рынка и логистической эффективностью поставок комплектующих.

Польское производство обеспечивает эксклюзивные версии, включая коммерческие вариации и модификации с уникальными силовыми агрегатами. Такая специализация позволяет оптимизировать издержки и оперативно реагировать на региональный спрос.

Эксклюзивные для Гливице модели

- Astra Sports Tourer - Универсал с увеличенным клиренсом (20 мм) и усиленной подвеской для рынков Восточной Европы.

- Astra 1.6 CDTI BiTurbo - Дизельная версия мощностью 160 л.с. с системой AdBlue, разработанная для соответствия экологическим нормам ЕС-6+.

- Astra Business Edition - Коммерческий фургон с перегородкой и грузовым отсеком 1.2 м³ на базе 5-дверного хетчбэка.

| Модификация | Ключевая особенность | Период выпуска |

|---|---|---|

| Astra Ultimate | Полный пакет Opel OnStar с адаптированной для Польши навигацией | 2019-2022 |

| Astra Active | Защитные пластиковые накладки на кузове и увеличенные колесные арки | 2020-н.в. |

Отдельного внимания заслуживают ограниченные серии вроде Astra Winter с предустановленным комплектом для холодного климата (вебасто, шипованная резина) и Astra Business Plus с виниловой отделкой салона и расширенной гарантией на коммерческое использование.

Требования к квалификации производственного персонала

На польских заводах Opel Astra действуют строгие стандарты подбора кадров, обусловленные высокой автоматизацией и технологической сложностью процессов. Базовым требованием для операторов линий и сборщиков является наличие профильного технического образования – минимум среднего специального по направлениям мехатроники, автомобилестроения или машиностроения.

Обязательным условием считается подтвержденный опыт работы на конвейерном производстве, особенно в автомобильной отрасли. Кандидаты проходят многоступенчатое тестирование на знание техпроцессов, чтение инженерной документации и соблюдение норм безопасности. Приоритет отдается специалистам с сертификатами по работе с промышленными роботами FANUC и KUKA.

Ключевые компетенции и система подготовки

Все сотрудники обязаны владеть:

- Технологическими навыками: сборка силовых агрегатов, монтаж электронных систем, контроль геометрии кузова

- Знанием стандартов: внутренние регламенты PSA (Stellantis), нормы ISO 9001 и IATF 16949

- Практикой бережливого производства: методы 5S, Kaizen, выявление потерь

Обучение включает 120-часовой курс на тренажерах, имитирующих реальные участки конвейера, с последующей аттестацией. Ежегодное подтверждение квалификации охватывает:

| Область оценки | Параметры | Периодичность |

| Работа с контрольно-измерительным оборудованием | Точность замеров, калибровка | Раз в квартал |

| Соблюдение цикловых времен | Скорость операций без потери качества | Ежемесячно |

| Безопасность | Использование СИЗ, действия при авариях | Раз в полугодие |

Дополнительным преимуществом считается знание немецкого языка для взаимодействия с инженерами головного офиса. Все технологические изменения сопровождаются обязательными тренингами с участием специалистов из Рюссельсхайма.

Экологические стандарты предприятия

Завод Stellantis в Гливице, выпускающий Opel Astra, придерживается строгих экологических норм в рамках глобальной стратегии группы. Предприятие сертифицировано по стандарту ISO 14001, что подтверждает внедрение комплексной системы экологического менеджмента. Основной фокус направлен на минимизацию углеродного следа и рациональное использование ресурсов на всех этапах производства.

Ключевым приоритетом является переход к углеродной нейтральности: к 2025 году завод планирует полностью отказаться от использования угля. Уже сегодня 100% закупаемой электроэнергии поступает из возобновляемых источников. Внедрены замкнутые циклы водопользования, а современные системы фильтрации сократили выбросы ЛОС (летучих органических соединений) на 40% за последние 5 лет.

Реализуемые экологические инициативы

- Управление отходами: Переработка 99% производственных отходов, включая металлическую стружку и упаковочные материалы

- Энергоэффективность: Системы рекуперации энергии в покрасочных цехах, LED-освещение всего периметра завода

- Биоразнообразие: Обустройство «зелёных зон» на территории предприятия с высадкой местных видов растений

- Логистика: Оптимизация маршрутов поставок комплектующих для снижения транспортных выбросов CO2

Система энергосбережения на производстве

Завод Opel в Гливице (Польша) внедрил комплексную систему энергосбережения, направленную на минимизацию экологического следа и снижение операционных затрат. Ключевой принцип – оптимизация потребления ресурсов на всех этапах сборки Astra, от кузовного цеха до финальной проверки.

Основой стратегии является использование возобновляемой энергии: завод частично питается от солнечных панелей, установленных на крышах производственных корпусов. Это дополняется интеллектуальными системами управления энергопотоками, которые автоматически регулируют нагрузку в зависимости от графика работы конвейера и времени суток.

Технологии и решения

На производстве Astra применяются следующие энергоэффективные технологии:

- Рекуперация энергии в системах вентиляции и пневматики: тепло от оборудования и сжатого воздуха повторно используется для обогрева помещений.

- Полный переход на LED-освещение с датчиками движения и естественной освещенности, отключающими свет в нерабочих зонах.

- Модернизированные окрасочные камеры с замкнутым циклом, сокращающие энергозатраты на фильтрацию и нагрев воздуха на 40%.

Эффективность системы подтверждается показателями:

| Показатель | Эффект |

| Годовое потребление электроэнергии | Снижено на 18% (2021–2023 гг.) |

| Выбросы CO2 | Уменьшены на 5,700 тонн/год |

| Повторное использование тепла | До 85% от общего объема |

Для поддержания динамики улучшений реализуется программа постоянного мониторинга:

- Ежечасный сбор данных с датчиков энергопотребления по цехам.

- Анализ отклонений через централизованную цифровую платформу.

- Корректировка режимов работы оборудования в реальном времени.

Тестирование готовой продукции на полигонах

Готовые автомобили Opel Astra, сошедшие с конвейера завода в Гливицах, проходят обязательные испытания на специализированных тестовых полигонах. Ключевым объектом для этих проверок является технический центр Opel в Дуденхофтене (Германия), где модели подвергаются комплексным нагрузкам в контролируемых и экстремальных условиях. Польские экземпляры транспортируются для углублённой валидации, несмотря на предварительные заводские тесты качества.

Испытания охватывают все критические аспекты: от управляемости и тормозных характеристик на мокром/сухом покрытии до долговечности кузова при преодолении бездорожья. Специальные треки имитируют российскую «гребёнку», немецкие автобаны и зимние поверхности. Каждая система – рулевое управление, подвеска, трансмиссия, активная безопасность (включая адаптивный круиз-контроль и экстренное торможение) – тестируется отдельно и в синергии.

Ключевые направления испытаний

- Динамика и устойчивость: Оценка поведения на высоких скоростях, в поворотах и при резких манёврах.

- Тормозные системы: Эффективность ABS, EBD и ESP на льду, мокром асфальте и гравии.

- Комфорт и шумоизоляция: Анализ вибраций, кренов кузова и уровня шума в салоне.

- Экстремальные условия: Работа двигателя, АКПП и электроники при температурах от -40°C до +50°C.

Инженеры фиксируют малейшие отклонения, используя телеметрию и датчики. Выявленные недостатки (например, посторонние шумы подвески или недостаточная эффективность систем помощи) становятся основанием для корректировок на производственной линии в Польше. Это обеспечивает соответствие всех выпущенных Astra стандартам безопасности Opel и ожиданиям покупателей.

Особенности сборки электромобилей Ampera-e

Производство Opel Ampera-e, в отличие от стандартной Astra, осуществлялось исключительно на заводе General Motors в Орионе (штат Мичиган, США). Это обусловлено использованием специализированной платформы BEV-II, разработанной для электромобилей, и логистикой ключевых компонентов, прежде всего – литий-ионных батарей LG Chem.

Сборка Ampera-e требовала принципиально иных технологических процессов по сравнению с ДВС-версиями Astra. Основные отличия касались интеграции высоковольтной системы, включая аккумуляторную батарею ёмкостью 60 кВт·ч, электродвигатель мощностью 150 кВт и сложную систему терморегуляции.

Ключевые технологические отличия

- Монтаж аккумуляторного блока: Батарея массой свыше 400 кг устанавливалась в герметичный стальной корпус под полом салона. Это требовало отдельного конвейера с усиленными подъёмными механизмами и контролем зазоров для защиты от повреждений.

- Высоковольтная электропроводка: Прокладка оранжевых кабелей (маркировка 400В) выполнялась в изолированных каналах с автоматической проверкой целостности изоляции. Все соединения тестировались роботизированными стендами.

- Система охлаждения батареи: Установка жидкостного контура с точной заправкой хладагентом и вакуумированием для поддержания температурного режима ячеек.

Контроль качества включал обязательные электротехнические испытания: диагностику сопротивления изоляции, проверку отклика BMS (Battery Management System) и калибровку рекуперативного торможения. Финишный этап – тест-драйв с имитацией нагрузок для верификации запаса хода.

Стандартизация рабочих процессов по PSA

Польский завод Opel в Гливице полностью интегрировал стандарты производственной системы PSA (ныне Stellantis) во все этапы сборки Astra. Это обеспечило единые требования к качеству, безопасности и эффективности по всей цепочке создания автомобиля.

Внедрение основано на четырех ключевых принципах: строгое соблюдение технологических карт, непрерывный контроль на каждом этапе, минимизация потерь времени и ресурсов, а также обязательная обратная связь от персонала для совершенствования операций.

Ключевые элементы стандартизации

Основные инструменты системы включают:

- Андон – визуальная сигнализация о проблемах с остановкой конвейера при критических отклонениях.

- Стандартизированные рабочие инструкции с пошаговыми фото и видео для каждой операции сборки.

- Ежедневные короткие совещания (Kaizen) для анализа эффективности процессов.

| Область контроля | Метод стандартизации | Цель внедрения |

|---|---|---|

| Логистика компонентов | Система "Milk Run" с точным графиком поставок | Исключение простоев из-за нехватки деталей |

| Контроль качества | Автоматизированные тест-стенды после каждого крупного узла | Немедленное выявление дефектов |

| Эргономика | Маркировка зон сборки по стандарту PSA 5S | Снижение утомляемости и травматизма |

Результатом стал рост производительности на 15% за два года при одновременном сокращении затрат на гарантийное обслуживание. Все модификации Astra K и Astra L выпускаются с соблюдением идентичных нормативов Stellantis независимо от рынка сбыта.

Затраты на модернизацию в 2020-2023 годах

Stellantis инвестировал свыше 170 млн евро в модернизацию завода в Гливице для запуска нового поколения Opel Astra. Основные средства направлены на автоматизацию сборочных линий, внедрение робототехники и цифровых систем контроля качества. Эти инвестиции обеспечили переход на платформу EMP2 V3 и интеграцию гибридных технологий.

Ключевые статьи расходов включали установку 300 новых промышленных роботов, модернизацию цеха окраски с экологическими стандартами Stellantis и создание тестовых стендов для электронных компонентов. Дополнительно обновлено логистическое оборудование для синхронизации с заводами в Германии и повышения гибкости производства.

Структура капиталовложений

| Направление | Доля инвестиций (%) | Период |

|---|---|---|

| Автоматизация сварки и сборки | 45 | 2020-2022 |

| Гибридные технологии | 30 | 2021-2023 |

| Экологическая модернизация | 15 | 2020-2021 |

| Цифровая инфраструктура | 10 | 2022-2023 |

Результатом стала подготовка к выпуску 5 поколения Astra с возможностью параллельного производства ДВС и PHEV-версий. Мощности завода увеличены до 180 тыс. автомобилей ежегодно при сокращении цикла сборки на 15%. Инвестиционный план завершился вводом нового цеха окончательной сборки в IV квартале 2023 года.

Процент локализации польских комплектующих

Уровень локализации производства Opel Astra на заводе Stellantis в Гливице (Польша) достигает 40-50% для текущей модели. Этот показатель охватывает компоненты, поставляемые непосредственно польскими предприятиями, включая критически важные элементы силовой установки, шасси и электронных систем. Доля местных поставщиков последовательно увеличивается благодаря стратегии импортозамещения и развитой сети автокомпонентных кластеров в Силезском регионе.

Ключевым драйвером роста локализации стали долгосрочные контракты с польскими Tier-1 поставщиками, такими как Aptiv (электропроводка), LG Chem (аккумуляторы для гибридов), и Magneti Marelli Poland (подвески). Отдельные узлы, включая выхлопные системы, пластиковые бамперы и элементы интерьера, производятся с использованием 60-70% местного сырья. Планы концерна предусматривают увеличение локализации до 60% к 2025 году за счет подключения новых производителей из Польши.

Структура локализованных компонентов

- Электрика и электроника: блоки управления, датчики, жгуты проводов (поставщики: Aptiv, Lear, Bury Technologies)

- Механические узлы: элементы подвески, топливные системы, кронштейны двигателя (ZF TRW, Magneti Marelli)

- Элементы кузова: штампованные детали, сварные конструкции (Meteor Gumieńce, Unipres Poland)

- Интерьер: пластиковые панели, обивка сидений, декоративные накладки (Grupa Kęty, Faurecia)

| Категория комплектующих | Уровень локализации | Основные поставщики |

|---|---|---|

| Электронные модули | ~35% | Aptiv, LG Magna |

| Двигатель/трансмиссия | ~25% | BorgWarner, Schaeffler |

| Кузовные элементы | ~55% | Meteor, Voestalpine |

Локализация позволяет сократить логистические издержки на 15-20% и адаптировать производство под требования европейского рынка. При этом критически важные компоненты (полупроводники, турбокомпрессоры) продолжают поступать из Германии, Испании и третьих стран.

Сравнение с немецким производством в Рюссельсгейме

Основное отличие польского завода в Гливице от немецкого производства в Рюссельсгейме заключается в специализации: Гливице сфокусирован на массовом выпуске компактных моделей (включая Astra), тогда как Рюссельсгейм исторически является инженерным и технологическим хабом концерна. Здесь сосредоточены конструкторские бюро, тестовые полигоны и мелкосерийное производство премиальных линеек, что определяет разницу в производственных масштабах и задачах.

Обе площадки используют единые стандарты контроля качества Opel/Vauxhall и синхронизированные системы автоматизации. Однако Рюссельсгейм обладает более глубокой интеграцией с НИОКР и прототипированием, а Гливице демонстрирует гибкость в адаптации конвейера под высокий спрос. Локализация поставщиков в Польше снижает логистические издержки, тогда как немецкий завод работает с прецизионными компонентами для сложных узлов.

Ключевые аспекты сопоставления

| Критерий | Гливице (Польша) | Рюссельсгейм (Германия) |

|---|---|---|

| Производственный фокус | Серийные модели (Astra, Corsa) | Инновации, прототипы, премиум-сегмент |

| Объемы выпуска | До 200 000 авто/год | Ограниченные партии |

| Ключевая роль | Эффективность и массовость | Технологический эталон |

| Локализация цепочек поставок | 70%+ компонентов из Вост. Европы | Высокотехнологичные узлы из Германии |

Современные модели Astra для глобального рынка сейчас выпускаются исключительно в Гливице, что подчеркивает доверие концерна к польской площадке. Рюссельсгейм же обеспечивает:

- Разработку платформ и тестирование новых систем

- Подготовку производственных стандартов для других заводов

- Сборку концептов и ограниченных серий (например, Opel GSe)

Обработка проблемных зон кузова антикоррозийными составами

На польском заводе в Гливице особое внимание уделяется скрытым полостям и стыкам кузова Opel Astra, наиболее уязвимым для коррозии. К ним относятся сварные швы, внутренние поверхности порогов, усилители крыльев, полости дверей и капотов, а также зоны крепления элементов подвески. Эти участки подвержены скоплению влаги и дорожных реагентов, что требует усиленной защиты на этапе производства.

Технологический процесс включает последовательное нанесение специализированных составов методом инжекции под высоким давлением. Используются восковые антикоры на основе парафина или синтетических смол, обладающие высокой проникающей способностью и эластичностью. Составы заполняют микропустоты, формируя барьер, блокирующий доступ кислорода и электролитов к металлу даже при появлении микротрещин в основном лакокрасочном покрытии.

Ключевые этапы обработки

Контроль качества включает:

- Визуальный осмотр равномерности покрытия в технологических отверстиях

- Выборочное измерение толщины слоя в скрытых полостях

- Испытания образцов на солевом тумане (до 1000 часов)

Для труднодоступных зон применяются роботизированные манипуляторы с точным дозированием. Особое внимание уделяется дренажным отверстиям – их никогда не перекрывают антикором, обеспечивая естественный отвод влаги. На финальном этапе выполняется дополнительная герметизация монтажных швов пластичных герметиками в районе фар, бамперов и стекол.

Автоматизированная установка стекол и уплотнителей

На производственной линии Opel Astra в Гливицах монтаж стеклянных элементов осуществляется с применением высокоточных промышленных роботов. Специализированные автоматизированные станции последовательно устанавливают ветровое стекло, заднее стекло и боковые окна, используя вакуумные захваты и системы лазерного позиционирования. Это гарантирует идеальное совмещение с кузовными проемами и исключает риск повреждения поверхностей.

Параллельно роботизированные манипуляторы монтируют уплотнители по периметру стекол и дверных проемов. Автоматы точно дозируют герметик и вулканизирующие составы, обеспечивая равномерное нанесение. Системы компьютерного зрения контролируют геометрию установки каждого уплотнителя и отсутствие зазоров, что критично для шумоизоляции и защиты от влаги.

Ключевые особенности процесса

- Интегрированная логистика: Стекла подаются конвейером в защитных рамках, считывание QR-кодов обеспечивает соответствие спецификации кузова.

- Адаптивные алгоритмы: Роботы корректируют усилие прижима в зависимости от типа стекла (ламинат/триплекс) и температуры окружающей среды.

- Контроль качества: Каждый этап фиксируется датчиками давления и камерами высокого разрешения. Дефекты (перекосы, микроповреждения) выявляются в режиме реального времени.

| Компонент | Точность позиционирования | Используемые материалы |

|---|---|---|

| Ветровое стекло | ±0.2 мм | Полиуретановый герметик, термореактивные уплотнители |

| Боковые окна | ±0.3 мм | ЭПДМ-профили, клеи-активаторы |

Автоматизация позволяет сократить цикл установки до 45 секунд на кузов при минимальном участии операторов, которые выполняют только финальную визуальную проверку. Технология исключает "человеческий фактор" при монтаже критичных для безопасности элементов, напрямую влияя на аэродинамику и пассивную безопасность автомобиля.

Калибровка электронных систем после сборки

После финальной сборки кузова и установки всех компонентов каждый автомобиль Opel Astra на польском заводе в Гливице проходит комплексную калибровку электронных систем. Этот этап критически важен для обеспечения корректной работы бортовой электроники, безопасности и заявленных характеристик транспортного средства. Процедуры выполняются на специальных стендах с использованием прецизионного измерительного оборудования и оригинального программного обеспечения GM.

Калибровка требует подключения к диагностическим портам OBD-II и синхронизации с заводскими серверами, где хранятся эталонные параметры для каждой комплектации. Инженеры последовательно проверяют взаимодействие между электронными блоками управления (ЭБУ), датчиками и исполнительными механизмами. Малейшие отклонения от нормы фиксируются системой мониторинга и требуют повторной настройки до достижения эталонных значений.

Ключевые аспекты процесса

Основные калибруемые системы включают:

- ADAS (Advanced Driver Assistance Systems): радары, камеры и ультразвуковые датчики для адаптивного круиз-контроля, экстренного торможения, помощи в удержании полосы

- Электроусилитель рулевого управления: синхронизация угла поворота руля с датчиками положения колес

- Система стабилизации (ESP): калибровка датчиков поперечного ускорения и угловой скорости

- Осветительные приборы: автоматическая регулировка угла наклона фар и адаптивного головного света IntelliLux LED®

Для критически важных систем применяется двухэтапный контроль:

- Первичная калибровка на сборочной линии с применением эталонных мишеней

- Верификация на тестовом треке с имитацией реальных дорожных условий

| Параметр калибровки | Точность | Оборудование |

| Распознавание пешеходов | ±5 см | Оптические калибраторы с LiDAR-сканированием |

| Угол поворота руля | ±0.3° | Стенды с лазерным позиционированием |

| Калибровка камер | ±0.1° по осям | Цифровые коллиматоры с проекцией шаблонов |

Все данные заносятся в электронную карту автомобиля и дублируются в центральную базу завода. Если после тест-драйва выявляются малейшие отклонения (например, в работе ассистентов парковки), автомобиль возвращается на корректировочную линию для повторной калибровки. Только после полного соответствия стандартам безопасности Opel на кузов наносится финальный VIN-код, разрешающий отгрузку дилерским центрам.

Проверка герметичности салона и багажника

На польском производстве Opel Astra процедура контроля герметичности кузова является обязательным этапом финальной проверки перед отправкой автомобиля. Специалисты используют метод подачи избыточного давления воздуха в салон при закрытых дверях, окнах и люке. Датчики фиксируют малейшие отклонения от нормы, а визуальный осмотр дополняется аэрозольным тестом для выявления микродефектов уплотнителей.

Особое внимание уделяется зонам повышенного риска: стыкам ветрового стекла, дверным проемам, уплотнениям электропроводки и дренажным каналам багажного отсека. Каждое несоответствие маркируется и передается в ремонтный цех для устранения. Стандарты допускают утечку не более 3-5 м³/ч при давлении 50 Па – этот параметр строго контролируется автоматизированной системой диагностики.

Критические точки контроля

- Дверные проемы: проверка прилегания контурных уплотнителей по всему периметру

- Задние фонари: контроль монтажных зазоров и герметизации проводки

- Люк багажника: тестирование замка и эластичности уплотнительной ленты

| Область | Метод проверки | Допустимая норма |

| Салон | Аэрозольный тест + датчики давления | ≤ 3 м³/ч |

| Багажник | Визуальный осмотр + гидротест | Полное отсутствие капель |

Для сложных узлов применяется термографическое сканирование, выявляющее температурные аномалии в местах потенциальных протечек. Все данные заносятся в электронную карту автомобиля, что обеспечивает прослеживаемость на последующих этапах сборки.

Хранение и транспортировка готовых автомобилей

После финального контроля качества готовые Opel Astra перемещаются на распределительные площадки завода в Гливице. Для краткосрочного хранения используются как крытые ангары, так и открытые секции с твердым покрытием, оснащенные системой видеонаблюдения и физической охраной. Каждый автомобиль регистрируется в цифровой системе учета с присвоением уникального идентификатора, что позволяет отслеживать его местоположение в режиме реального времени.

Оптимизация пространства достигается за счет плотного параллельного расположения машин с соблюдением минимальных технологических промежутков. На открытых площадках применяются защитные покрытия для лакокрасочных поверхностей и салонов, а аккумуляторные батареи регулярно диагностируются для поддержания заряда. Срок хранения перед отгрузкой обычно не превышает 2-3 недель в зависимости от графика поставок.

Логистическая инфраструктура

:no_upscale()/imgs/2019/02/05/10/2907143/a654ada28d9c21687069696ca7ed972e28fb242d.jpeg)

Транспортировка осуществляется через:

- Железнодорожный терминал на территории завода – 65% экспортных поставок

- Автотранспортные хабы в Силезии – для дистрибуции по Польше и соседним странам

- Речной порт в Гданьске – для морских отправок в Скандинавию и Великобританию

| Метод перевозки | Особенности | Покрытие рынков |

|---|---|---|

| Автовозы | 9-этажные прицепы, оснащенные фиксаторами | Польша, Чехия, Словакия |

| Железнодорожные платформы | Спецвагоны с двухуровневой загрузкой | Германия, Франция, Италия |

| Морские паромы | Контейнеры Ro-Ro с климат-контролем | Великобритания, Скандинавия |

Погрузочные операции выполняются автоматизированными системами с точностью позиционирования до 5 см. Для защиты при транспортировке используются антикоррозийные покрытия днища, сенсорные датчики удара и блокировки рулевого управления. Средняя продолжительность доставки до дилерских центров составляет 4-7 дней по ЕС и до 14 дней для трансокеанских направлений.

Система учетных номеров для идентификации

Каждый автомобиль Opel Astra, произведенный на заводе в Гливице (Польша), маркируется уникальным 17-значным VIN-кодом (Vehicle Identification Number). Этот код служит юридическим идентификатором транспортного средства и содержит зашифрованную информацию о его происхождении, характеристиках и производственных данных. VIN присваивается автомобилю на этапе сборки и дублируется на несъемных элементах кузова, шасси, а также в технической документации.

Для польских Astra VIN всегда начинается с комбинации X0L, где: X0 указывает на Польшу как страну изготовления, а L обозначает производителя (Opel). Символы с 4 по 9 позицию кодируют модель (Astra), тип кузова, двигатель и комплектацию. 10-й символ обозначает модельный год выпуска (например, P – 2023, R – 2024), 11-й – код завода (G для Гливице). Остальные цифры отражают производственный порядковый номер.

Структура VIN для Astra из Гливице

| Позиции | Значение | Пример |

|---|---|---|

| 1-3 | WMI (Идентификатор производителя) | X0L |

| 4-9 | Описательная часть (модель, кузов, двигатель) | W0VWXM |

| 10 | Год выпуска | R (2024) |

| 11 | Код завода | G (Gliwice) |

| 12-17 | Производственный серийный номер | 123456 |

Помимо VIN, на польских Astra используются дополнительные идентификаторы:

- Номер двигателя: Выбит на блоке цилиндров и содержит код модели силового агрегата (например, B14XFT для 1.4 Turbo).

- Табличка с данными: Расположена на стойке кузова и дублирует VIN, а также указывает допустимые массы и нагрузки.

Для точной расшифровки характеристик конкретного автомобиля (объем двигателя, трансмиссия, уровень оснащения) рекомендуется использовать официальные базы данных Opel по VIN. Это исключает ошибки при подборе запчастей или проверке истории ТС.

Обучение технического персонала на заводе-партнере

Программа подготовки кадров для производства Opel Astra реализуется через централизованные учебные центры Stellantis в Гливице. Все механики и инженеры проходят обязательный трёхэтапный курс, сочетающий дистанционные модули с очными практикумами на действующем конвейере. Стандартизированные методики обучения разработаны немецкими специалистами из Rüsselsheim для обеспечения единых технологических норм на всех заводах альянса.

Адаптация новых сотрудников включает двухнедельный интенсив под руководством сертифицированных тренеров. Упор делается на освоение работы с гибридными силовыми установками и мультимедийным комплексом IntelliLink. Каждый техник отрабатывает операции на дублирующих стендах до достижения скорости сборки 97 секунд на модуль, что соответствует плановым показателям конвейера.

Система сертификации компетенций

- Базовый уровень: аттестация по работе с высоковольтными системами электромобилей

- Специализация: углублённое изучение роботизированной сварки кузовов

- Экспертный статус

| Этап контроля | Периодичность | Форма оценки |

|---|---|---|

| Первичная аттестация | Перед допуском к линии | Тестирование на тренажёрах |

| Регулярная проверка | Раз в квартал | Хронометраж операций |

| Аудит качества | Ежемесячно | Анализ дефектов по VDA 6.3 |

Работа с дефектами: протоколы устранения

На польском заводе Opel в Гливице действует многоуровневая система контроля качества, включающая автоматизированные проверки геометрии кузова, герметичности и функциональности узлов на конвейере. Каждый выявленный дефект регистрируется в цифровой системе MES (Manufacturing Execution System) с присвоением уникального кода, категории критичности и фотодокументацией.

Для оперативного устранения несоответствий применяется стандартизированный алгоритм: дефект локализуется в зоне обнаружения, бригада технической поддержки проводит диагностику, определяет корневую причину и выбирает метод ремонта согласно утверждённым технологическим картам. Сложные случаи эскалируются инженерам качества.

Этапы устранения дефектов

- Классификация

- Критичные (безопасность/юридические нормы) – остановка конвейера

- Значительные (функциональность) – ремонт в выделенной зоне

- Косметические – коррекция на финальной стадии

- Документирование

- Фиксация в MES: код дефекта, позиция, ответственный

- Автоматическое оповещение контрольных отделов

- Корректирующие действия

- Немедленный ремонт с верификацией

- Анализ тенденций для предотвращения повторений

| Тип дефекта | Метод устранения | Время реакции |

|---|---|---|

| Деформация кузова | Правка на стапеле | ≤ 45 мин |

| Электронная неисправность | Перепрошивка модуля | ≤ 30 мин |

| Повреждение ЛКП | Локальная полировка | ≤ 15 мин |

Подключение к централизованной диагностике Stellantis

Польский завод Opel Manufacturing Poland в Гливице интегрирован в глобальную систему диагностики Stellantis. Каждая произведенная здесь Opel Astra оснащается бортовыми датчиками и телематическим модулем, которые автоматически передают технические данные на централизованные серверы концерна. Это происходит как на этапе контрольных проверок конвейера, так и во время эксплуатации автомобиля у владельца через встроенный модем eCall.

Диагностическая платформа Stellantis использует стандартизированные протоколы ODX (Open Diagnostic data eXchange) и OTX (Open Test sequence eXchange). Механики авторизованных сервисов получают доступ к облачной базе данных через ПО TechConnect, что позволяет оперативно считывать коды ошибок, историю эксплуатации и параметры работы систем. Для новых моделей Astra применяется единый диагностический разъём OBD-II с поддержкой протокола DoIP (Diagnostics over Internet Protocol).

Ключевые возможности системы:

- Удалённая идентификация неисправностей двигателя, трансмиссии и систем ADAS

- Автоматическое оповещение дилеров о необходимости ТО

- Мониторинг состояния аккумулятора и программного обеспечения в режиме реального времени

- Централизованное распространение обновлений ECU

| Этап диагностики | Инструменты | Данные |

|---|---|---|

| Производство | Стационарные сканеры, испытательные стенды | Параметры сборки, калибровка датчиков |

| Эксплуатация | Диагностические адаптеры, облачное ПО | Коды ошибок, журналы работы систем, телеметрия |

Для работы с системой требуется авторизация через Stellantis IDS (Integrated Diagnostic System) и совместимое оборудование. Польские производственные линии синхронизированы с главным диагностическим центром в Рюссельсхайме (Германия), обеспечивая единые стандарты контроля качества для всех рынков сбыта.

Основные экспортные рынки для польских моделей

Польский завод Opel в Гливице играет ключевую роль в снабжении европейского рынка, причем свыше 90% производимых здесь автомобилей Astra направляется на экспорт. География поставок охватывает более 20 стран, с особым акцентом на государства ЕС, где соблюдение экологических норм и логистическая близость обеспечивают конкурентные преимущества.

Крупнейшими потребителями остаются Германия и Великобритания, формирующие свыше 40% от общего экспортного объема. Значительная часть поставок также ориентирована на рынки с высоким спросом на компактные автомобили, включая Францию, Италию и Испанию. Присутствие модели отмечается и в странах Восточной Европы, хотя их доля существенно ниже.

Ключевые направления сбыта

- Германия – главный импортер (около 25% экспорта)

- Великобритания – второй по объемам рынок, несмотря на Brexit

- Франция и Италия – стабильный спрос на хэтчбеки

- Испания – растущий сегмент корпоративных продаж

- Скандинавские страны – фокус на электромодификациях

- Бенилюкс (Бельгия, Нидерланды, Люксембург) – важный логистический хаб

Планы по переходу на выпуск Astra L

Завод Opel Manufacturing Poland в Гливице, где с 1991 года выпускают модели Opel, готовится к ключевой технологической трансформации. Производственные мощности предприятия активно модернизируются для запуска новой генерации модели – Astra L. Инвестиции направлены на адаптацию сборочных линий под модульную платформу EMP2 и интеграцию современных технологий, включая системы электроприводов.

Переход на выпуск Astra L потребует масштабной переналадки существующих процессов и переобучения персонала. Особое внимание уделяется подготовке к выпуску гибридных версий модели, что включает организацию новых логистических цепочек для компонентов силовых установок. Польский завод сохранит статус глобального центра производства Astra для рынков Европы.

Ключевые этапы перехода

- 2023-2024: Поэтапный вывод из производства предыдущего поколения Astra K

- Q2 2024: Запуск пилотной сборки и тестирование технологических процессов

- Q3 2024: Начало серийного производства хэтчбека Astra L

- 2025: Планируемый старт выпуска универсала Sports Tourer

Технические особенности запуска: Внедрение цифровых систем контроля качества и применение роботизированных комплексов для монтажа высоковольтных батарей в гибридных модификациях. Производственная мощность первой очереди составит до 120 тыс. единиц в год с возможностью дальнейшего наращивания.

Будущее завода в рамках стратегии Stellantis

Завод в Гливице сохраняет стратегическое значение в производственной сети Stellantis благодаря современным мощностям и квалифицированному персоналу. Концерн подтвердил долгосрочные обязательства перед предприятием, интегрировав его в глобальную программу электрификации. Польская площадка будет специализироваться на выпуске новейших моделей группы, включая полностью электрические версии, что соответствует целевым показателям Stellantis по углеродной нейтральности к 2038 году.

В 2024 году завод начал серийное производство Opel Astra Electric – ключевой модели для европейского рынка. Параллельно инвестируются средства в адаптацию линий под модульную платформу STLA Medium, позволяющую выпускать до 50% электромобилей в линейке к 2030 году. Запланировано расширение экспортных поставок, включая рынки Великобритании и неевропейских стран, с учетом логистических преимуществ расположения предприятия.

Ключевые аспекты трансформации

- Технологическое перевооружение: Внедрение роботизированных линий и цифровых систем контроля качества для гибридного и электрического производства

- Диверсификация моделей: Планы по сборке минимум двух новых электромобилей Stellantis на платформе STLA Medium до 2026 года

- Устойчивое развитие: Переход на возобновляемую энергию и замкнутый цикл использования воды в производственных процессах

Список источников

Официальные данные производителя о производственных мощностях и модельном ряде.

Отраслевые отчеты о локализации производства автомобилей в Европе.

- Пресс-релизы Stellantis: корпоративные коммуникации о запуске производства Astra K на заводе в Гливице

- Аналитические публикации Automotive News Europe: отчеты о реструктуризации производственных линий завода

- Материалы Польской ассоциации автомобильной промышленности (PZPM): статистика экспорта автомобилей

- Техническая документация Opel: спецификации моделей, выпускаемых в Польше

- Отчеты заводского профсоюза в Гливице: данные о производственных мощностях и занятости